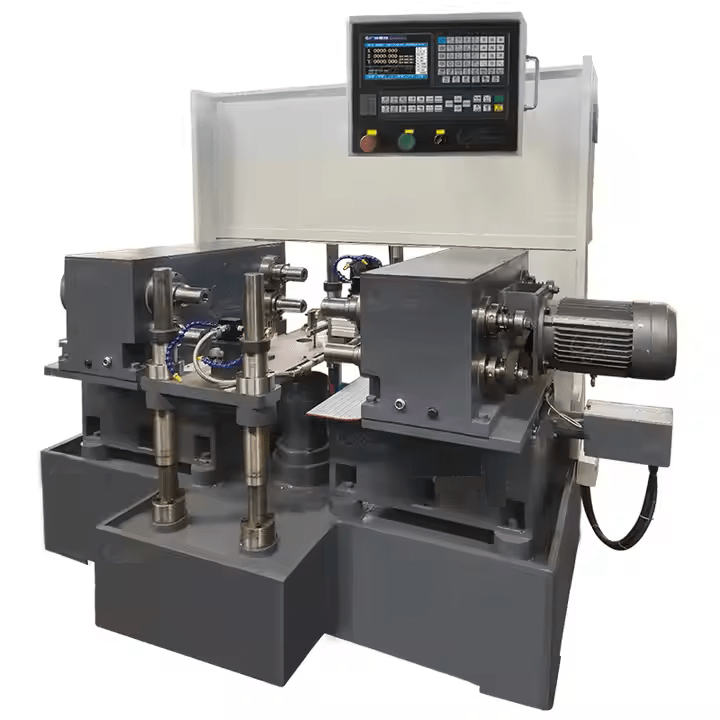

Eine Gewindeschneidmaschine für Aluminium- und Gussheizkörper ist ein spezialisiertes Maschinenwerkzeug, das darauf ausgelegt ist, präzise Gewinde in verschiedenen Metallarten zu schneiden. Diese Maschinen kommen insbesondere in der Fertigung von Heizkörpern zum Einsatz, die aus Materialien wie Aluminium oder Guss bestehen. Beide Materialien erfordern spezifische Bearbeitungstechniken, da sie unterschiedliche physikalische Eigenschaften und Bearbeitbarkeit aufweisen.

Aluminium ist ein leichtes, korrosionsbeständiges Metall, das sich gut für die Herstellung von Heizkörpern eignet, da es eine hohe Wärmeleitfähigkeit aufweist. Beim Schneiden von Gewinden in Aluminium muss die Schneidmaschine in der Lage sein, eine präzise Gewindeform zu erzeugen, ohne das Material zu verziehen oder zu beschädigen. Die Gewindeschneidmaschine muss mit speziellen Schneidwerkzeugen ausgestattet sein, die für die Bearbeitung von Aluminium geeignet sind. Häufig werden Spiralbohrwerkzeuge und Gewindeschneidnadeln verwendet, um die gewünschte Genauigkeit und Oberflächenqualität zu gewährleisten.

Im Gegensatz dazu ist Guss ein Material, das durch das Gießen von flüssigem Metall in eine Form hergestellt wird. Gussheizkörper sind robuster und widerstandsfähiger gegenüber höheren Temperaturen, bieten jedoch eine geringere Wärmeleitfähigkeit im Vergleich zu Aluminium. Beim Schneiden von Gewinden in Gussmaterialien muss die Gewindeschneidmaschine mit einer höheren Schnittkraft arbeiten, da Guss in der Regel härter und spröder ist als Aluminium. Hier kommen speziell gehärtete Gewindeschneidwerkzeuge zum Einsatz, um die Abriebfestigkeit zu erhöhen und die Lebensdauer der Werkzeuge zu verlängern.

Die Gewindeschneidmaschinen für Aluminium- und Gussheizkörper sind oft mit einer automatisierten Steuerung ausgestattet, die eine präzise Einstellung der Schnitttiefe, -geschwindigkeit und -richtung ermöglicht. Diese Maschinen können in großen Fertigungslinien integriert werden, um die Produktion von Heizkörpern in Serie zu optimieren. Besonders wichtig ist hierbei, dass die Maschinen auch in der Lage sind, die Toleranzen genau einzuhalten, da eine fehlerhafte Gewindeschneidung die Montage und Funktionalität der Heizkörper beeinträchtigen könnte.

Die Auswahl der richtigen Gewindeschneidmaschine für Aluminium- und Gussheizkörper hängt von mehreren Faktoren ab, darunter die Produktionsmenge, die Komplexität der zu schneidenden Gewinde und die Eigenschaften der verwendeten Materialien. Moderne Maschinen bieten oft zusätzliche Funktionen wie die Möglichkeit, Gewindearten zu wechseln, die Leistung zu optimieren und die Maschinenwartung zu vereinfachen.

Gewindeschneidmaschine für Aluminium- und Gussheizkörper

Ein weiterer wichtiger Aspekt bei der Verwendung von Gewindeschneidmaschinen für Aluminium- und Gussheizkörper ist die Kühlung und Schmierung während des Schneidprozesses. Besonders bei Gussmaterialien kann die entstehende Wärme beim Schneiden zu einer Überhitzung der Werkzeuge führen, was die Werkzeuglebensdauer verkürzen und zu einer schlechten Oberflächenqualität führen kann. Daher sind diese Maschinen häufig mit Kühlsystemen ausgestattet, die während des Schneidens ein Kühlmittel, oft in Form von Öl oder speziellen Schmierstoffen, zuführen. Dies reduziert die Reibung und schützt die Werkzeuge vor vorzeitigem Verschleiß, während gleichzeitig die Schneidequalität verbessert wird.

Darüber hinaus spielt die Technologie der Gewindeschneidmaschinen eine bedeutende Rolle in der Effizienz und Genauigkeit des Produktionsprozesses. Moderne Maschinen sind häufig mit CNC-Steuerungen (Computer Numerical Control) ausgestattet, die eine äußerst präzise Steuerung der Schneidparameter ermöglichen. Dies sorgt für eine konstante und wiederholbare Qualität der produzierten Gewinde, was besonders in der Serienfertigung von Heizkörpern wichtig ist. CNC-Programme können dabei nicht nur die geometrischen Parameter des Gewindes kontrollieren, sondern auch die Geschwindigkeit und die Reihenfolge der Schneidvorgänge optimieren, um die Produktionszeit zu minimieren und gleichzeitig eine hohe Präzision zu gewährleisten.

Ein weiterer Vorteil der CNC-gesteuerten Gewindeschneidmaschinen ist die Möglichkeit zur automatisierten Anpassung an unterschiedliche Materialarten und -dicken. Dies ist besonders wichtig bei der Verarbeitung von Aluminium und Guss, da diese Materialien unterschiedliche physikalische Eigenschaften aufweisen und daher unterschiedliche Schneidparameter erfordern. Die Maschinen können automatisch zwischen den beiden Materialien wechseln und entsprechend angepasste Schnittgeschwindigkeiten und Werkzeugeinstellungen nutzen, ohne dass der Bediener manuell eingreifen muss.

Neben der technologischen Entwicklung spielen auch ergonomische und sicherheitsrelevante Aspekte bei der Konstruktion dieser Maschinen eine Rolle. Gewindeschneidmaschinen sind häufig mit Schutzvorrichtungen ausgestattet, um die Arbeiter vor Verletzungen durch die beweglichen Teile oder heiße Oberflächen zu schützen. Dazu gehören Not-Aus-Schalter, Schutzgitter und eine effiziente Absaugung von Spänen und Kühlmitteln, um die Arbeitsumgebung sauber und sicher zu halten.

Die Integration von Robotertechnik in moderne Fertigungsprozesse hat ebenfalls die Effizienz von Gewindeschneidmaschinen gesteigert. Roboterarme können in Verbindung mit diesen Maschinen verwendet werden, um Teile automatisch zu laden und zu entladen, was den gesamten Fertigungsprozess weiter automatisiert. Dies trägt zur Steigerung der Produktionsgeschwindigkeit bei und reduziert gleichzeitig menschliche Fehler.

Ein weiterer wichtiger Faktor in der Fertigung von Gewinden für Aluminium- und Gussheizkörper ist die Wartung der Maschinen. Um eine konstant hohe Qualität der Gewindeschneidung und eine lange Lebensdauer der Maschinen zu gewährleisten, ist eine regelmäßige Wartung unerlässlich. Hierbei werden die Schneidwerkzeuge überprüft und bei Bedarf ausgetauscht, die Kühlsysteme auf ihre Funktionsfähigkeit hin getestet und die Maschinen auf Verschleißstellen kontrolliert. Präventive Wartung und regelmäßige Inspektionen helfen, unerwartete Ausfälle zu vermeiden und die Maschinenlaufzeiten zu maximieren.

Abschließend lässt sich sagen, dass die Gewindeschneidmaschinen für Aluminium- und Gussheizkörper eine Schlüsselrolle in der modernen Heizkörperproduktion spielen. Sie kombinieren präzise Technik, fortschrittliche Steuerungssysteme und spezialisierte Werkzeuge, um eine effiziente, genaue und kostengünstige Fertigung zu ermöglichen. Dabei müssen alle Aspekte der Maschinenkonstruktion – von der Auswahl der richtigen Werkzeuge über die Kühlung und Schmierung bis hin zur Wartung – sorgfältig berücksichtigt werden, um optimale Ergebnisse zu erzielen und die Produktionsanforderungen zu erfüllen.

Ein weiterer entscheidender Aspekt in der Fertigung von Gewinden für Aluminium- und Gussheizkörper ist die Materialprüfung und Qualitätssicherung während des Produktionsprozesses. Da Heizkörper oftmals in anspruchsvollen Umgebungen wie Heizungsanlagen und Industriegebäuden eingesetzt werden, müssen sie hohe Standards in Bezug auf Haltbarkeit, Stabilität und Funktionalität erfüllen. Die Qualität der Gewindeschneidungen hat dabei einen direkten Einfluss auf die Montagefähigkeit und die langfristige Leistung des Heizkörpers.

Um eine gleichbleibend hohe Qualität der produzierten Gewinde sicherzustellen, werden häufig Mess- und Prüfgeräte eingesetzt. Dazu gehören unter anderem Messtaster, die direkt an der Gewindeschneidmaschine angebracht werden, um die Geometrie des Gewindes in Echtzeit zu überwachen. Diese Messtechniken ermöglichen eine kontinuierliche Überprüfung der Gewindeparameter, wie Durchmesser, Steigung und Form. Bei Abweichungen von den vorgegebenen Toleranzen wird der Schneidprozess sofort angepasst oder gestoppt, um fehlerhafte Teile zu vermeiden und Ausschuss zu minimieren.

Für eine noch genauere Überprüfung der Gewindequalität kommen auch spezialisierte Prüfgeräte wie Gewindelehren und mikroskopische Messsysteme zum Einsatz. Gewindelehren sind speziell geformte Messgeräte, die dazu verwendet werden, die Passgenauigkeit und das Gewindeprofil zu überprüfen. Mikroskopische Messsysteme hingegen erlauben eine sehr detaillierte Untersuchung der Oberflächenstruktur der Gewinde, um mikroskopisch kleine Mängel oder Unregelmäßigkeiten zu identifizieren, die mit bloßem Auge nicht erkennbar sind.

Darüber hinaus können optische Inspektionssysteme, die auf Kameras und Bildverarbeitungssoftware basieren, in modernen Maschinen integriert sein, um die Gewinde automatisch auf ihre Präzision zu überprüfen. Diese Systeme können hochauflösende Bilder der Gewindeoberflächen aufnehmen und mit Hilfe von Algorithmen Abweichungen von den Sollwerten erkennen. Solche Systeme tragen dazu bei, die Fehlerquote in der Fertigung zu reduzieren und gleichzeitig den manuellen Prüfaufwand zu minimieren.

In Bezug auf die Materialien Aluminium und Guss ist es wichtig, dass auch die Ausgangsmaterialien vor dem Schneidprozess überprüft werden. Aluminiumlegierungen und Gussteile müssen auf ihre chemische Zusammensetzung und ihre mechanischen Eigenschaften hin geprüft werden, um sicherzustellen, dass sie den erforderlichen Standards für die Gewindeschneidung entsprechen. Zum Beispiel kann die Festigkeit des Materials beeinflussen, wie gut sich das Gewinde schneiden lässt und ob es zu Rissen oder Brüchen kommen kann. Eine genaue Kontrolle der Materialqualität vor der Verarbeitung sorgt dafür, dass die Schneidmaschinen mit optimalen Bedingungen arbeiten und eine hohe Schneidqualität erreicht wird.

Ein weiteres Merkmal moderner Gewindeschneidmaschinen ist die Fähigkeit zur Prozessdokumentation und Rückverfolgbarkeit. Besonders in der Serienfertigung ist es wichtig, jeden Schritt des Fertigungsprozesses zu dokumentieren, um die Qualität und Nachverfolgbarkeit der Produktion sicherzustellen. Viele Maschinen sind heutzutage mit Software ausgestattet, die es ermöglicht, alle relevanten Daten – wie Maschinenparameter, Schneidzeit, Materialdaten und Prüfergebnisse – zu speichern und zu analysieren. Diese Daten können später für Qualitätskontrollen, Audits oder zur Verbesserung der Produktionsprozesse verwendet werden.

Ein fortschrittliches Werkzeug zur Prozessverbesserung ist das sogenannte Condition Monitoring. Dabei handelt es sich um ein System, das die Maschinenparameter kontinuierlich überwacht, um frühzeitig Anzeichen für mögliche Störungen oder Verschleiß zu erkennen. Durch die Integration von Sensoren, die beispielsweise Vibrationen, Temperatur oder Geräuschentwicklung messen, kann die Maschine selbstständig erkennen, wenn ein Problem auftritt, und entsprechende Anpassungen vornehmen, bevor größere Ausfälle auftreten. Dies trägt dazu bei, die Ausfallzeiten zu minimieren und die Produktivität zu maximieren.

Neben der technologischen Entwicklung spielt auch der Aspekt der Nachhaltigkeit eine immer größere Rolle in der Fertigung von Heizkörpern. Moderne Gewindeschneidmaschinen sind oft darauf ausgelegt, den Energieverbrauch zu optimieren und die Abfallmengen zu reduzieren. Dazu gehört unter anderem die Verwendung von energieeffizienten Antrieben, die den Stromverbrauch während des Schneidens minimieren. Auch die Kühlmittel und Schmierstoffe, die während des Schneidprozesses verwendet werden, sind in der Regel umweltfreundlicher geworden. Viele Maschinen bieten Systeme zur Rückgewinnung und Wiederverwendung von Kühlmitteln, was sowohl die Umwelt schont als auch die Betriebskosten senkt.

Ein weiterer Trend in der Industrie ist die zunehmende Automatisierung der Fertigungsprozesse. In Kombination mit Robotertechnologie können Gewindeschneidmaschinen in komplett automatisierte Fertigungslinien integriert werden, die ohne menschliches Eingreifen arbeiten. Dies ermöglicht nicht nur eine höhere Produktionsrate, sondern auch eine verbesserte Konsistenz und Genauigkeit bei der Herstellung von Gewinden. Die Roboter übernehmen Aufgaben wie das Laden und Entladen von Werkstücken, das Überprüfen der Qualität und das Verpacken der fertigen Produkte, wodurch der gesamte Produktionsprozess effizienter und kostengünstiger wird.

Abschließend lässt sich sagen, dass die Entwicklung von Gewindeschneidmaschinen für Aluminium- und Gussheizkörper eine kontinuierliche Verbesserung durch den Einsatz neuer Technologien, Automatisierung und Nachhaltigkeitsstrategien erfährt. Diese Maschinen sind heutzutage hochpräzise, effizient und anpassungsfähig, was die Herstellung von hochwertigen Heizkörpern mit exakten Gewinden ermöglicht. Durch den fortlaufenden Einsatz von Innovationen in der Materialprüfung, Prozessüberwachung und Maschinenautomatisierung wird die Produktionsqualität ständig verbessert und die Wettbewerbsfähigkeit der Hersteller auf dem globalen Markt gesichert.

Die kontinuierliche Entwicklung von Gewindeschneidmaschinen für Aluminium- und Gussheizkörper steht in direkter Verbindung mit der fortschreitenden Digitalisierung der Fertigungsindustrie. Ein zukunftsweisender Trend ist die Implementierung von Industrie 4.0-Technologien, die den gesamten Produktionsprozess miteinander vernetzen und optimieren. Gewindeschneidmaschinen sind zunehmend in der Lage, sich in ein umfassendes Smart Factory-System zu integrieren, das alle Maschinen, Werkzeuge und Prozesse miteinander kommunizieren lässt.

Dank der Vernetzung können Maschinen nicht nur eigenständig arbeiten, sondern auch Echtzeitdaten an zentrale Steuerungssysteme übermitteln. Diese Daten umfassen unter anderem Informationen über Maschinenzustand, Produktionsraten, Materialverbrauch und Qualität der gefertigten Teile. Mithilfe von Big Data-Analysen und Künstlicher Intelligenz (KI) können die Hersteller diese Daten auswerten und daraus wertvolle Erkenntnisse gewinnen, um den Fertigungsprozess weiter zu optimieren.

Ein weiterer Vorteil der Vernetzung besteht darin, dass die Maschinen über Fernzugriff gewartet und überwacht werden können. Techniker oder Ingenieure können aus der Ferne auf die Maschinen zugreifen, Diagnosen durchführen, Software-Updates installieren oder bei Bedarf Anpassungen vornehmen. Diese Fernwartung reduziert die Notwendigkeit für vor-Ort-Besuche und sorgt dafür, dass potenzielle Probleme schneller erkannt und behoben werden können, was die Produktionsausfälle minimiert.

Mit dem Einsatz von Cloud Computing wird auch die Speicherung und Verarbeitung der Produktionsdaten flexibler. Die gesammelten Daten können sicher in der Cloud gespeichert werden, sodass sie jederzeit und von jedem Ort aus zugänglich sind. Dies fördert eine transparente und effiziente Zusammenarbeit zwischen verschiedenen Abteilungen und Standorten und ermöglicht es den Unternehmen, schnell auf Veränderungen oder Probleme zu reagieren.

Ein weiterer Bereich, in dem die Digitalisierung eine Rolle spielt, ist die Virtualisierung und Simulation von Fertigungsprozessen. Moderne Gewindeschneidmaschinen können mithilfe von CAD/CAM-Software (Computer-Aided Design und Computer-Aided Manufacturing) virtuell geplant und simuliert werden. Diese Simulationen ermöglichen es, den gesamten Produktionsprozess zu testen, bevor er in der realen Welt implementiert wird. Fehler und Ineffizienzen lassen sich so frühzeitig erkennen, was die Notwendigkeit für aufwendige Anpassungen und Nacharbeiten während der Produktion reduziert.

Ein weiterer Trend in der Fertigung von Gewindeschneidmaschinen ist der 3D-Druck von spezialisierten Werkzeugen und Maschinenteilen. Der 3D-Druck hat in den letzten Jahren zunehmend an Bedeutung gewonnen und ermöglicht es, maßgeschneiderte Werkzeuge für die spezifischen Anforderungen der Produktion schnell und kostengünstig zu fertigen. Für die Gewindeschneidung in Aluminium- und Gussheizkörpern können zum Beispiel spezielle Schneidwerkzeuge oder Halterungen mit komplexen Geometrien gedruckt werden, die auf herkömmliche Weise nur schwer oder gar nicht herzustellen wären. Dies ermöglicht eine schnellere Anpassung der Maschinen an neue Anforderungen und reduziert die Produktionskosten.

Zusätzlich wird der robotergestützte Materialtransport zunehmend wichtiger. In modernen Fertigungsumgebungen werden Roboter nicht nur für das Be- und Entladen von Werkstücken genutzt, sondern auch für die Handhabung von Materialien, Werkzeugwechsel und Maschinensteuerung. Diese Robotersysteme sind mit Maschinen zur Gewindeschneidung gekoppelt, sodass sie automatisch das richtige Werkstück zur richtigen Maschine bringen und alle erforderlichen Schritte ausführen. Die Roboter können durch ihre präzise Programmierung und Anpassungsfähigkeit in verschiedene Fertigungsprozesse integriert werden, was die Flexibilität und Effizienz der Produktion weiter steigert.

Die Kostensenkung durch innovative Fertigungstechniken bleibt weiterhin ein zentrales Ziel. Die Automatisierung und die Integration intelligenter Systeme in die Produktion führen zu einer signifikanten Reduktion der Produktionskosten. Insbesondere die Minimierung von Ausschuss und die Optimierung der Maschinenlaufzeiten spielen hierbei eine zentrale Rolle. Dies kann durch präzisere Prozesse, eine verbesserte Materialnutzung und die Minimierung von Stillstandzeiten erreicht werden. Gleichzeitig führt die höhere Produktionseffizienz zu einer besseren Auslastung der Maschinen und einer höheren Rentabilität der Fertigung.

In Bezug auf die Mitarbeiterqualifikation ist es notwendig, dass die Fachkräfte, die die Gewindeschneidmaschinen bedienen und warten, über umfassende Kenntnisse im Umgang mit den neuen digitalen Technologien und Maschinensteuerungen verfügen. Die kontinuierliche Schulung und Weiterbildung des Personals sind daher unerlässlich. Besonders die Fähigkeit, mit den modernen Steuerungssystemen, Robotern und der Auswertung von Produktionsdaten zu arbeiten, wird zunehmend zu einer Schlüsselqualifikation. Unternehmen müssen in Aus- und Weiterbildungsprogramme investieren, um ihre Mitarbeiter auf die Anforderungen der Industrie 4.0 vorzubereiten.

Nicht zuletzt gewinnt auch der ökologische Aspekt zunehmend an Bedeutung. Die Reduzierung des Energieverbrauchs und der Ressourcenverbrauch in der Fertigung ist ein wichtiger Bestandteil der nachhaltigen Produktion. Gewindeschneidmaschinen werden zunehmend mit umweltfreundlicheren Technologien ausgestattet, die den CO2-Ausstoß reduzieren. Effizientere Kühlungssysteme, die weniger Energie verbrauchen und die Menge an Kühlmitteln minimieren, sind ein Beispiel für solche Entwicklungen. Auch die Optimierung der Maschinen, um die Materialabfälle zu verringern und den Energieverbrauch zu minimieren, ist ein wichtiger Bestandteil der umweltbewussten Fertigung.

Zusammenfassend lässt sich sagen, dass die Gewindeschneidmaschinen für Aluminium- und Gussheizkörper in einer zunehmend vernetzten, automatisierten und nachhaltigen Fertigungslandschaft agieren. Die Integration moderner Technologien wie Industrie 4.0, 3D-Druck und Robotik sowie die kontinuierliche Verbesserung der Maschinenfunktionen sorgen für eine präzisere, effizientere und kostengünstigere Produktion. Der Trend zur Digitalisierung und Automatisierung wird auch in Zukunft eine Schlüsselrolle spielen und die Wettbewerbsfähigkeit der Hersteller auf dem globalen Markt sichern. Gleichzeitig werden Aspekte wie Nachhaltigkeit und Ressourcenschonung weiterhin eine zentrale Rolle bei der Weiterentwicklung der Maschinen und Fertigungsprozesse spielen.

1. Digitalisierung und Vernetzung in der Fertigung

Die fortschreitende Digitalisierung und Vernetzung von Maschinen in der Fertigung hat die Art und Weise, wie Gewindeschneidmaschinen für Aluminium- und Gussheizkörper betrieben und überwacht werden, revolutioniert. Diese Maschinen sind zunehmend in der Lage, Echtzeitdaten zu sammeln und auszuwerten, wodurch der gesamte Produktionsprozess effizienter und transparenter gestaltet wird. Die Integration von Industrie 4.0-Technologien ermöglicht es, Maschinen in einem Netzwerk zu verbinden, sodass sie untereinander kommunizieren und Informationen teilen können. Dies führt zu einer höheren Flexibilität, da Maschinen automatisch auf Änderungen im Produktionsprozess reagieren können, ohne dass menschliches Eingreifen erforderlich ist.

Ein Beispiel für die Digitalisierung ist die Verwendung von IoT (Internet of Things)-technologien, die es den Maschinen ermöglichen, Daten wie Temperatur, Vibration oder Schnittgeschwindigkeit zu messen und diese Informationen in Echtzeit an zentrale Steuerungssysteme zu übermitteln. Diese Daten können dann genutzt werden, um sofortige Anpassungen vorzunehmen, die Produktqualität zu überwachen und die Maschine zu warten, bevor es zu größeren Ausfällen kommt.

2. Automatisierung und Robotik

Mit der zunehmenden Automatisierung in der Fertigung sind Gewindeschneidmaschinen für Aluminium- und Gussheizkörper heute nicht nur in der Lage, präzise Gewinde zu schneiden, sondern auch den gesamten Produktionsprozess effizienter zu gestalten. Die Robotertechnologie hat einen erheblichen Beitrag zur Automatisierung von Fertigungsprozessen geleistet. Roboterarme übernehmen Aufgaben wie das Be- und Entladen von Werkstücken, das Wechseln von Schneidwerkzeugen oder das Prüfen der Qualität der gefertigten Teile. Diese Automatisierung sorgt nicht nur für eine höhere Produktionsgeschwindigkeit, sondern auch für eine konsistente und fehlerfreie Fertigung, da die Roboter mit hoher Präzision arbeiten.

Die Integration von Collaborative Robots (Cobots), die in Zusammenarbeit mit den Maschinenbedienern arbeiten, hat ebenfalls dazu beigetragen, den Fertigungsprozess weiter zu optimieren. Diese Cobots können Aufgaben wie die Überwachung der Maschine, das Nachfüllen von Materialien oder das Verpacken der fertigen Produkte übernehmen. Ihr Einsatz erhöht nicht nur die Effizienz, sondern verringert auch das Risiko menschlicher Fehler und trägt zu einer sichereren Arbeitsumgebung bei.

3. 3D-Druck und maßgeschneiderte Werkzeuge

Der 3D-Druck hat in der Fertigung von Gewindeschneidmaschinen und deren Komponenten zunehmend an Bedeutung gewonnen. Die Möglichkeit, maßgeschneiderte Werkzeuge und Teile für spezifische Anwendungen zu drucken, hat den Herstellungsprozess revolutioniert. Für die Produktion von Gewinden in Aluminium- und Gussheizkörpern können durch den 3D-Druck komplexe Schneidwerkzeuge mit individuell optimierten Geometrien hergestellt werden, die in herkömmlichen Fertigungsverfahren nur schwer oder gar nicht möglich wären.

Der 3D-Druck ermöglicht nicht nur eine schnellere Produktion von Werkzeugen, sondern auch eine kostengünstigere Herstellung von Einzelstücken oder Kleinserien. Dies ist besonders vorteilhaft für die Fertigung von Prototypen oder die Anpassung von Maschinen an neue Produktionsanforderungen. Durch die Verwendung von 3D-gedruckten Komponenten können Unternehmen außerdem ihre Rüstzeiten verkürzen und die Produktionskosten senken.

4. Energieeffizienz und Nachhaltigkeit

Ein immer größer werdendes Anliegen in der Fertigung ist die Nachhaltigkeit und die Minimierung des Energieverbrauchs. Die Gewindeschneidmaschinen für Aluminium- und Gussheizkörper sind zunehmend mit energieeffizienten Antrieben und Kühlsystemen ausgestattet, die den Stromverbrauch senken und den Einsatz von Ressourcen minimieren. Ein Beispiel für diese Entwicklung ist der Einsatz von intelligenten Kühlsystemen, die den Kühlmittelverbrauch optimieren und gleichzeitig die Effizienz der Schneidprozesse maximieren.

Darüber hinaus gibt es Bestrebungen, den CO2-Ausstoß der Maschinen zu reduzieren, indem diese auf energieeffizientere Technologien umgerüstet werden. Viele moderne Maschinen bieten Systeme zur Rückgewinnung und Wiederverwendung von Kühlmitteln, wodurch der Abfall reduziert und die Umweltbelastung verringert wird. Diese Maßnahmen tragen nicht nur zu einer nachhaltigeren Produktion bei, sondern auch zu einer Reduzierung der Betriebskosten, was den Herstellern hilft, wettbewerbsfähig zu bleiben.

5. Qualitätskontrolle und Prozessüberwachung

Die Qualitätskontrolle spielt in der Fertigung von Gewinden für Aluminium- und Gussheizkörper eine entscheidende Rolle, da Fehler in der Gewindeschneidung die Funktionalität und Montage der Heizkörper beeinträchtigen können. Moderne Maschinen sind daher mit in-line Qualitätskontrollsystemen ausgestattet, die die Gewinde während des Schneidprozesses in Echtzeit überwachen. Hierzu werden präzise Messinstrumente wie Messtaster oder optische Inspektionssysteme verwendet, die automatisch die Geometrie der Gewinde überprüfen und gegebenenfalls Anpassungen am Schneidprozess vornehmen.

Darüber hinaus ermöglichen Condition Monitoring-Systeme, dass die Maschinen kontinuierlich überwacht werden, um Anzeichen von Verschleiß oder Funktionsstörungen frühzeitig zu erkennen. Dies trägt dazu bei, Ausfallzeiten zu minimieren und die Produktivität zu steigern, da Maschinenprobleme sofort identifiziert und behoben werden können. Die Daten, die durch diese Überwachungs- und Prüfsysteme gesammelt werden, fließen oft in eine Prozessdatenbank, die eine vollständige Rückverfolgbarkeit der Produktion ermöglicht. Diese Art der Dokumentation ist insbesondere in Branchen von großer Bedeutung, in denen hohe Qualitätsstandards und Nachverfolgbarkeit erforderlich sind.

6. Zukunftsperspektiven: Flexibilität und Anpassungsfähigkeit

Die Zukunft der Gewindeschneidmaschinen für Aluminium- und Gussheizkörper wird von einer zunehmenden Flexibilität und Anpassungsfähigkeit geprägt sein. Hersteller müssen in der Lage sein, sich schnell an Marktanforderungen und neue Materialien anzupassen. Daher werden Maschinen, die eine einfache Umrüstung auf verschiedene Gewindearten oder Materialarten ermöglichen, immer gefragter. Maschinen, die automatisch zwischen unterschiedlichen Schneidprozessen und Materialien wechseln können, ohne dass große manuelle Anpassungen erforderlich sind, bieten erhebliche Vorteile in Bezug auf Produktionsgeschwindigkeit und Flexibilität.

Ein weiterer wichtiger Aspekt der zukünftigen Entwicklung ist die verstärkte Nutzung von Künstlicher Intelligenz (KI) in der Fertigung. KI-Algorithmen könnten dazu verwendet werden, den Schneidprozess in Echtzeit zu analysieren und zu optimieren, indem sie Muster in den gesammelten Daten erkennen und automatisch Entscheidungen treffen. Dies würde nicht nur die Präzision erhöhen, sondern auch die Notwendigkeit menschlicher Eingriffe weiter reduzieren und die Maschinen effizienter gestalten.

7. Schlussbetrachtung

Die Entwicklung von Gewindeschneidmaschinen für Aluminium- und Gussheizkörper ist ein Paradebeispiel für den technologischen Fortschritt in der Fertigungsindustrie. Mit der Integration von Industrie 4.0, Robotik, 3D-Druck und Energieeffizienz wird die Produktion von Gewinden immer präziser, schneller und nachhaltiger. Gleichzeitig ermöglichen die zunehmende Automatisierung und Digitalisierung eine bessere Überwachung, Qualitätssicherung und Prozessoptimierung. Die Flexibilität der Maschinen wird sich weiter erhöhen, um auf die ständig wechselnden Anforderungen der Märkte reagieren zu können.

Insgesamt zeigt sich, dass die Fertigung von Gewinden für Aluminium- und Gussheizkörper eine Schlüsselrolle in der modernen Industrieproduktion spielt und durch kontinuierliche Innovationen in Technik und Prozessmanagement weiter optimiert wird.

1. Automatisierung und Robotik

Mit der zunehmenden Automatisierung in der Fertigung sind Gewindeschneidmaschinen für Aluminium- und Gussheizkörper heute nicht nur in der Lage, präzise Gewinde zu schneiden, sondern auch den gesamten Produktionsprozess effizienter zu gestalten. Die Robotertechnologie hat einen erheblichen Beitrag zur Automatisierung von Fertigungsprozessen geleistet. Roboterarme übernehmen Aufgaben wie das Be- und Entladen von Werkstücken, das Wechseln von Schneidwerkzeugen oder das Prüfen der Qualität der gefertigten Teile. Diese Automatisierung sorgt nicht nur für eine höhere Produktionsgeschwindigkeit, sondern auch für eine konsistente und fehlerfreie Fertigung, da die Roboter mit hoher Präzision arbeiten.

Die Integration von Collaborative Robots (Cobots), die in Zusammenarbeit mit den Maschinenbedienern arbeiten, hat ebenfalls dazu beigetragen, den Fertigungsprozess weiter zu optimieren. Diese Cobots können Aufgaben wie die Überwachung der Maschine, das Nachfüllen von Materialien oder das Verpacken der fertigen Produkte übernehmen. Ihr Einsatz erhöht nicht nur die Effizienz, sondern verringert auch das Risiko menschlicher Fehler und trägt zu einer sichereren Arbeitsumgebung bei.

2. 3D-Druck und maßgeschneiderte Werkzeuge

Der 3D-Druck hat in der Fertigung von Gewindeschneidmaschinen und deren Komponenten zunehmend an Bedeutung gewonnen. Die Möglichkeit, maßgeschneiderte Werkzeuge und Teile für spezifische Anwendungen zu drucken, hat den Herstellungsprozess revolutioniert. Für die Produktion von Gewinden in Aluminium- und Gussheizkörpern können durch den 3D-Druck komplexe Schneidwerkzeuge mit individuell optimierten Geometrien hergestellt werden, die in herkömmlichen Fertigungsverfahren nur schwer oder gar nicht möglich wären.

Der 3D-Druck ermöglicht nicht nur eine schnellere Produktion von Werkzeugen, sondern auch eine kostengünstigere Herstellung von Einzelstücken oder Kleinserien. Dies ist besonders vorteilhaft für die Fertigung von Prototypen oder die Anpassung von Maschinen an neue Produktionsanforderungen. Durch die Verwendung von 3D-gedruckten Komponenten können Unternehmen außerdem ihre Rüstzeiten verkürzen und die Produktionskosten senken.

3. Energieeffizienz und Nachhaltigkeit

Ein immer größer werdendes Anliegen in der Fertigung ist die Nachhaltigkeit und die Minimierung des Energieverbrauchs. Die Gewindeschneidmaschinen für Aluminium- und Gussheizkörper sind zunehmend mit energieeffizienten Antrieben und Kühlsystemen ausgestattet, die den Stromverbrauch senken und den Einsatz von Ressourcen minimieren. Ein Beispiel für diese Entwicklung ist der Einsatz von intelligenten Kühlsystemen, die den Kühlmittelverbrauch optimieren und gleichzeitig die Effizienz der Schneidprozesse maximieren.

Darüber hinaus gibt es Bestrebungen, den CO2-Ausstoß der Maschinen zu reduzieren, indem diese auf energieeffizientere Technologien umgerüstet werden. Viele moderne Maschinen bieten Systeme zur Rückgewinnung und Wiederverwendung von Kühlmitteln, wodurch der Abfall reduziert und die Umweltbelastung verringert wird. Diese Maßnahmen tragen nicht nur zu einer nachhaltigeren Produktion bei, sondern auch zu einer Reduzierung der Betriebskosten, was den Herstellern hilft, wettbewerbsfähig zu bleiben.

4. Qualitätskontrolle und Prozessüberwachung

Die Qualitätskontrolle spielt in der Fertigung von Gewinden für Aluminium- und Gussheizkörper eine entscheidende Rolle, da Fehler in der Gewindeschneidung die Funktionalität und Montage der Heizkörper beeinträchtigen können. Moderne Maschinen sind daher mit in-line Qualitätskontrollsystemen ausgestattet, die die Gewinde während des Schneidprozesses in Echtzeit überwachen. Hierzu werden präzise Messinstrumente wie Messtaster oder optische Inspektionssysteme verwendet, die automatisch die Geometrie der Gewinde überprüfen und gegebenenfalls Anpassungen am Schneidprozess vornehmen.

Darüber hinaus ermöglichen Condition Monitoring-Systeme, dass die Maschinen kontinuierlich überwacht werden, um Anzeichen von Verschleiß oder Funktionsstörungen frühzeitig zu erkennen. Dies trägt dazu bei, Ausfallzeiten zu minimieren und die Produktivität zu steigern, da Maschinenprobleme sofort identifiziert und behoben werden können. Die Daten, die durch diese Überwachungs- und Prüfsysteme gesammelt werden, fließen oft in eine Prozessdatenbank, die eine vollständige Rückverfolgbarkeit der Produktion ermöglicht. Diese Art der Dokumentation ist insbesondere in Branchen von großer Bedeutung, in denen hohe Qualitätsstandards und Nachverfolgbarkeit erforderlich sind.

5. Zukunftsperspektiven: Flexibilität und Anpassungsfähigkeit

Die Zukunft der Gewindeschneidmaschinen für Aluminium- und Gussheizkörper wird von einer zunehmenden Flexibilität und Anpassungsfähigkeit geprägt sein. Hersteller müssen in der Lage sein, sich schnell an Marktanforderungen und neue Materialien anzupassen. Daher werden Maschinen, die eine einfache Umrüstung auf verschiedene Gewindearten oder Materialarten ermöglichen, immer gefragter. Maschinen, die automatisch zwischen unterschiedlichen Schneidprozessen und Materialien wechseln können, ohne dass große manuelle Anpassungen erforderlich sind, bieten erhebliche Vorteile in Bezug auf Produktionsgeschwindigkeit und Flexibilität.

Ein weiterer wichtiger Aspekt der zukünftigen Entwicklung ist die verstärkte Nutzung von Künstlicher Intelligenz (KI) in der Fertigung. KI-Algorithmen könnten dazu verwendet werden, den Schneidprozess in Echtzeit zu analysieren und zu optimieren, indem sie Muster in den gesammelten Daten erkennen und automatisch Entscheidungen treffen. Dies würde nicht nur die Präzision erhöhen, sondern auch die Notwendigkeit menschlicher Eingriffe weiter reduzieren und die Maschinen effizienter gestalten.

6. Schlussbetrachtung

Die Entwicklung von Gewindeschneidmaschinen für Aluminium- und Gussheizkörper ist ein Paradebeispiel für den technologischen Fortschritt in der Fertigungsindustrie. Mit der Integration von Industrie 4.0, Robotik, 3D-Druck und Energieeffizienz wird die Produktion von Gewinden immer präziser, schneller und nachhaltiger. Gleichzeitig ermöglichen die zunehmende Automatisierung und Digitalisierung eine bessere Überwachung, Qualitätssicherung und Prozessoptimierung. Die Flexibilität der Maschinen wird sich weiter erhöhen, um auf die ständig wechselnden Anforderungen der Märkte reagieren zu können.

Insgesamt zeigt sich, dass die Fertigung von Gewinden für Aluminium- und Gussheizkörper eine Schlüsselrolle in der modernen Industrieproduktion spielt und durch kontinuierliche Innovationen in Technik und Prozessmanagement weiter optimiert wird.

1. 3D-Druck und maßgeschneiderte Werkzeuge

Der 3D-Druck hat in der Fertigung von Gewindeschneidmaschinen und deren Komponenten zunehmend an Bedeutung gewonnen. Die Möglichkeit, maßgeschneiderte Werkzeuge und Teile für spezifische Anwendungen zu drucken, hat den Herstellungsprozess revolutioniert. Für die Produktion von Gewinden in Aluminium- und Gussheizkörpern können durch den 3D-Druck komplexe Schneidwerkzeuge mit individuell optimierten Geometrien hergestellt werden, die in herkömmlichen Fertigungsverfahren nur schwer oder gar nicht möglich wären.

Der 3D-Druck ermöglicht nicht nur eine schnellere Produktion von Werkzeugen, sondern auch eine kostengünstigere Herstellung von Einzelstücken oder Kleinserien. Dies ist besonders vorteilhaft für die Fertigung von Prototypen oder die Anpassung von Maschinen an neue Produktionsanforderungen. Durch die Verwendung von 3D-gedruckten Komponenten können Unternehmen außerdem ihre Rüstzeiten verkürzen und die Produktionskosten senken.

2. Energieeffizienz und Nachhaltigkeit

Ein immer größer werdendes Anliegen in der Fertigung ist die Nachhaltigkeit und die Minimierung des Energieverbrauchs. Die Gewindeschneidmaschinen für Aluminium- und Gussheizkörper sind zunehmend mit energieeffizienten Antrieben und Kühlsystemen ausgestattet, die den Stromverbrauch senken und den Einsatz von Ressourcen minimieren. Ein Beispiel für diese Entwicklung ist der Einsatz von intelligenten Kühlsystemen, die den Kühlmittelverbrauch optimieren und gleichzeitig die Effizienz der Schneidprozesse maximieren.

Darüber hinaus gibt es Bestrebungen, den CO2-Ausstoß der Maschinen zu reduzieren, indem diese auf energieeffizientere Technologien umgerüstet werden. Viele moderne Maschinen bieten Systeme zur Rückgewinnung und Wiederverwendung von Kühlmitteln, wodurch der Abfall reduziert und die Umweltbelastung verringert wird. Diese Maßnahmen tragen nicht nur zu einer nachhaltigeren Produktion bei, sondern auch zu einer Reduzierung der Betriebskosten, was den Herstellern hilft, wettbewerbsfähig zu bleiben.

3. Qualitätskontrolle und Prozessüberwachung

Die Qualitätskontrolle spielt in der Fertigung von Gewinden für Aluminium- und Gussheizkörper eine entscheidende Rolle, da Fehler in der Gewindeschneidung die Funktionalität und Montage der Heizkörper beeinträchtigen können. Moderne Maschinen sind daher mit in-line Qualitätskontrollsystemen ausgestattet, die die Gewinde während des Schneidprozesses in Echtzeit überwachen. Hierzu werden präzise Messinstrumente wie Messtaster oder optische Inspektionssysteme verwendet, die automatisch die Geometrie der Gewinde überprüfen und gegebenenfalls Anpassungen am Schneidprozess vornehmen.

Darüber hinaus ermöglichen Condition Monitoring-Systeme, dass die Maschinen kontinuierlich überwacht werden, um Anzeichen von Verschleiß oder Funktionsstörungen frühzeitig zu erkennen. Dies trägt dazu bei, Ausfallzeiten zu minimieren und die Produktivität zu steigern, da Maschinenprobleme sofort identifiziert und behoben werden können. Die Daten, die durch diese Überwachungs- und Prüfsysteme gesammelt werden, fließen oft in eine Prozessdatenbank, die eine vollständige Rückverfolgbarkeit der Produktion ermöglicht. Diese Art der Dokumentation ist insbesondere in Branchen von großer Bedeutung, in denen hohe Qualitätsstandards und Nachverfolgbarkeit erforderlich sind.

4. Zukunftsperspektiven: Flexibilität und Anpassungsfähigkeit

Die Zukunft der Gewindeschneidmaschinen für Aluminium- und Gussheizkörper wird von einer zunehmenden Flexibilität und Anpassungsfähigkeit geprägt sein. Hersteller müssen in der Lage sein, sich schnell an Marktanforderungen und neue Materialien anzupassen. Daher werden Maschinen, die eine einfache Umrüstung auf verschiedene Gewindearten oder Materialarten ermöglichen, immer gefragter. Maschinen, die automatisch zwischen unterschiedlichen Schneidprozessen und Materialien wechseln können, ohne dass große manuelle Anpassungen erforderlich sind, bieten erhebliche Vorteile in Bezug auf Produktionsgeschwindigkeit und Flexibilität.

Ein weiterer wichtiger Aspekt der zukünftigen Entwicklung ist die verstärkte Nutzung von Künstlicher Intelligenz (KI) in der Fertigung. KI-Algorithmen könnten dazu verwendet werden, den Schneidprozess in Echtzeit zu analysieren und zu optimieren, indem sie Muster in den gesammelten Daten erkennen und automatisch Entscheidungen treffen. Dies würde nicht nur die Präzision erhöhen, sondern auch die Notwendigkeit menschlicher Eingriffe weiter reduzieren und die Maschinen effizienter gestalten.

5. Schlussbetrachtung

Die Entwicklung von Gewindeschneidmaschinen für Aluminium- und Gussheizkörper ist ein Paradebeispiel für den technologischen Fortschritt in der Fertigungsindustrie. Mit der Integration von Industrie 4.0, Robotik, 3D-Druck und Energieeffizienz wird die Produktion von Gewinden immer präziser, schneller und nachhaltiger. Gleichzeitig ermöglichen die zunehmende Automatisierung und Digitalisierung eine bessere Überwachung, Qualitätssicherung und Prozessoptimierung. Die Flexibilität der Maschinen wird sich weiter erhöhen, um auf die ständig wechselnden Anforderungen der Märkte reagieren zu können.

Insgesamt zeigt sich, dass die Fertigung von Gewinden für Aluminium- und Gussheizkörper eine Schlüsselrolle in der modernen Industrieproduktion spielt und durch kontinuierliche Innovationen in Technik und Prozessmanagement weiter optimiert wird.

1. Was ist Gewindeschneiden?

Gewindeschneiden bezeichnet den Fertigungsprozess, bei dem auf einem Werkstück ein Gewinde erzeugt wird, das heißt eine spiralförmige Einkerbung oder Struktur. Diese Struktur ermöglicht es, zwei Bauteile miteinander zu verbinden, etwa durch eine Schraube und eine Mutter, wobei das Gewinde als Verbindungselement dient. Es gibt verschiedene Verfahren, um Gewinde zu schneiden, darunter das manuelle Schneiden, das Schneiden mit Maschinen und das Schneiden mit speziellen Werkzeugen.

In der modernen Fertigung wird das Gewindeschneiden hauptsächlich mit Gewindeschneidmaschinen durchgeführt, die für hohe Präzision und Effizienz sorgen. Gewindeschneiden ist ein unverzichtbarer Prozess in vielen Industrien, darunter der Automobil-, Maschinenbau- und Luftfahrtindustrie, da Gewinde oft als verbindende Elemente in zahlreichen mechanischen Systemen verwendet werden.

2. Verfahren des Gewindeschneidens

Es gibt mehrere gängige Methoden, um Gewinde zu schneiden, jede mit ihren eigenen Vor- und Nachteilen. Zu den wichtigsten Verfahren gehören:

- Schneiden mit Gewindebohrern: Bei diesem Verfahren wird ein Gewinde durch einen Bohrer mit spezieller Gewindegeometrie erzeugt. Dies eignet sich vor allem für Innengewinde und wird häufig in der Serienproduktion eingesetzt.

- Gewindeschneiden mit Drehmaschinen: In einer Drehmaschine wird das Werkstück in eine Drehbewegung versetzt, während das Schneidwerkzeug das Gewinde auf der Oberfläche des Werkstücks schneidet. Dieses Verfahren ist besonders geeignet, um Außengewinde zu erzeugen.

- Gewindeschneiden mit Fräsen: Beim Fräsen von Gewinden wird das Werkstück auf einer Fräsmaschine bearbeitet, wobei ein spezielles Fräswerkzeug verwendet wird, um das Gewinde zu schneiden. Dies ist besonders bei größeren Gewinden oder für komplexe Anwendungen nützlich.

- Rollen des Gewindes: Beim Gewinderollen wird das Werkstück zwischen zwei Rollen gepresst, die das Gewinde ohne Materialabtrag formen. Dies führt zu einer höheren Festigkeit des Gewindes, da der Werkstoff in den plastischen Bereich gebracht wird, ohne zu schmelzen.

3. Werkzeuge für das Gewindeschneiden

Die Auswahl des richtigen Werkzeugs ist entscheidend für die Qualität und Präzision des gewundenen Teils. Zu den gängigen Werkzeugen gehören:

- Gewindeschneider: Diese Handwerkzeuge werden häufig verwendet, um manuell Gewinde zu schneiden. Sie sind vor allem für kleinere Serien oder Reparaturen geeignet.

- Gewindebohrer: Diese Werkzeuge werden verwendet, um Innengewinde zu schneiden. Sie sind in verschiedenen Größen und Ausführungen erhältlich, je nachdem, welches Gewindeprofil benötigt wird.

- Gewindeschneidplatten: Diese werden in Maschinen wie Drehmaschinen oder Fräsmaschinen eingesetzt. Sie sind präzise geformt, um das gewünschte Gewindeprofil zu erzeugen.

- Gewindewalzen: Hierbei handelt es sich um Rollenwerkzeuge, die das Material verformen, um das Gewinde zu erzeugen. Diese Methode ist besonders energieeffizient und führt zu höheren Festigkeitswerten.

4. Materialien und Anwendungsgebiete

Das Gewindeschneiden wird in vielen Bereichen der Fertigung eingesetzt, wobei der Materialtyp oft den Schneidprozess bestimmt. Zu den häufig verwendeten Materialien gehören:

- Metalle: Aluminium, Stahl und Edelstahl sind gängige Materialien, bei denen das Gewindeschneiden oft notwendig ist, da diese Materialien fest und strapazierfähig sind.

- Kunststoffe: Auch in der Kunststoffindustrie werden Gewinde geschnitten, wenn Kunststoffteile miteinander verbunden werden müssen.

- Gussmaterialien: Gewindeschneiden wird auch häufig bei Gussmaterialien wie Gusseisen verwendet, um eine stabile und haltbare Verbindung zwischen den Bauteilen zu schaffen.

Die Anwendungen des Gewindeschneidens sind vielfältig und reichen von Maschinenbau und Automobiltechnik bis hin zu Luft- und Raumfahrt. Gewinde sind auch in alltäglichen Anwendungen wie Möbeln, Elektronik und Geräten weit verbreitet.

5. Vorteile und Herausforderungen des Gewindeschneidens

Vorteile:

- Hohe Präzision: Gewindeschneidmaschinen und -werkzeuge ermöglichen die Herstellung von Gewinden mit höchster Genauigkeit und wiederholbaren Toleranzen.

- Vielseitigkeit: Gewindeschneiden eignet sich für eine Vielzahl von Werkstoffen, Größen und Anwendungen.

- Effizienz: In der industriellen Produktion ermöglicht das Gewindeschneiden eine schnelle und kostengünstige Herstellung großer Stückzahlen.

Herausforderungen:

- Materialabhängigkeit: Härtere Materialien wie gehärteter Stahl erfordern spezielle Werkzeuge und können die Lebensdauer der Werkzeuge verkürzen.

- Kühlung und Schmierung: Beim Gewindeschneiden entsteht viel Wärme, was zu einer Überhitzung führen kann, wenn die Maschinen nicht richtig gekühlt oder geschmiert werden.

- Verschleiß von Werkzeugen: Das Schneiden von Gewinden kann zu schnellem Verschleiß der Werkzeuge führen, insbesondere bei der Bearbeitung harter Materialien. Regelmäßiger Austausch oder Schärfen der Werkzeuge ist notwendig, um die Qualität der Gewinde zu gewährleisten.

6. Zukunft des Gewindeschneidens

Die Zukunft des Gewindeschneidens wird zunehmend von fortschrittlichen Technologien und Methoden geprägt. Die Integration von Industrie 4.0 und Automatisierung in den Gewindeschneidprozess ermöglicht eine präzisere, effizientere und flexiblere Produktion.

Durch den Einsatz von Künstlicher Intelligenz (KI) und Maschinellem Lernen können Maschinen in Zukunft den Schneidprozess in Echtzeit überwachen und automatisch anpassen, um die Qualität und Effizienz zu optimieren. Diese Technologien könnten zudem helfen, den Materialverbrauch zu minimieren und die Produktionsgeschwindigkeit zu erhöhen.

Ein weiterer wichtiger Aspekt ist die Entwicklung umweltfreundlicherer Schneidprozesse, die den Einsatz von umweltverträglicheren Schneidstoffen und Kühlmitteln fördern, was den CO2-Ausstoß in der Fertigung weiter verringert.

7. Schlussbetrachtung

Gewindeschneiden ist ein grundlegender Fertigungsprozess, der in vielen Industrien unverzichtbar ist. Die kontinuierliche Weiterentwicklung der Technologien und die zunehmende Automatisierung ermöglichen es, Gewinde schneller, präziser und kostengünstiger zu produzieren. Durch den Einsatz moderner Werkzeuge, Maschinen und Technologien können Unternehmen die Qualität der Gewinde steigern und gleichzeitig die Produktionskosten senken. Die Vielseitigkeit des Prozesses und die breite Anwendbarkeit in verschiedenen Materialien machen das Gewindeschneiden zu einem unverzichtbaren Bestandteil der modernen Fertigung.

1. Materialien und Anwendungsgebiete

Gewindeschneiden wird in zahlreichen Industrien und Anwendungen eingesetzt, wobei der Werkstoff des Bauteils einen erheblichen Einfluss auf die Wahl des Verfahrens und Werkzeugs hat. Zu den am häufigsten verwendeten Materialien gehören:

- Metalle: Materialien wie Stahl

4o mini

Şunu dedin:

langen text ohne abschnitt über Was ist Gewindeschneiden?

ChatGPT:

ChatGPT

1. Verfahren des Gewindeschneidens

Das Gewindeschneiden ist ein Fertigungsprozess, bei dem ein Gewinde auf ein Werkstück aufgebracht wird. Hierbei gibt es verschiedene Verfahren, die je nach Werkstoff, Anforderungen und Maschinenwahl zum Einsatz kommen:

- Schneiden mit Gewindebohrern: Dieses Verfahren wird vorwiegend für das Schneiden von Innengewinden verwendet. Es erfolgt durch den Einsatz eines Gewindebohrers, der das Gewinde durch rotierende Bewegung in das Werkstück schneidet. Dieses Verfahren wird in vielen Industrien eingesetzt, insbesondere bei Serienproduktionen von Innengewinden für Bolzen oder Schrauben.

- Gewindeschneiden mit Drehmaschinen: Hierbei wird das Werkstück in eine Drehbewegung versetzt, während das Schneidwerkzeug das Gewinde auf der Oberfläche des Werkstücks schneidet. Diese Methode eignet sich besonders für das Erstellen von Außengewinden, etwa an Rohren oder Bolzen. Der Vorteil der Drehmaschine ist die hohe Präzision und Vielseitigkeit bei der Gewindeherstellung, die es ermöglicht, unterschiedliche Gewindearten (metrische Gewinde, Zollgewinde usw.) zu erzeugen.

- Gewindeschneiden mit Fräsen: Bei dieser Methode wird das Werkstück auf einer Fräsmaschine fixiert, und ein Fräswerkzeug mit einer speziellen Schneidgeometrie wird eingesetzt, um das Gewinde zu schneiden. Dieses Verfahren wird vor allem dann verwendet, wenn größere Gewinde oder komplexe Geometrien erforderlich sind, die mit anderen Methoden schwieriger zu erreichen wären.

- Rollen des Gewindes: Beim Gewinderollen wird das Werkstück zwischen zwei Rollen gepresst, die das Gewinde ohne Materialabtrag erzeugen. Statt das Material zu schneiden, wird es verformt, wodurch die Struktur des Werkstoffs verändert und das Gewinde geprägt wird. Dies führt zu einem härteren und belastbareren Gewinde, da die Struktur des Materials durch das Walzen verdichtet wird. Diese Methode eignet sich besonders für Massenproduktionen von robusten und hochfesten Gewinden.

2. Werkzeuge für das Gewindeschneiden

Für das Gewindeschneiden kommen verschiedene Werkzeuge zum Einsatz, die auf die jeweiligen Anforderungen und das spezifische Verfahren abgestimmt sind. Zu den wichtigsten gehören:

- Gewindeschneider: Dies sind manuelle Werkzeuge, die zum Gewindeschneiden an Bauteilen eingesetzt werden. Diese Art von Werkzeug wird oft für kleinere Serienproduktionen oder Reparaturen verwendet und bietet den Vorteil der Flexibilität. Gewindeschneider sind für eine Vielzahl von Gewindearten und -größen verfügbar und ermöglichen präzise Schnitte auch bei handgeführten Maschinen.

- Gewindebohrer: Gewindebohrer sind spezialisierte Werkzeuge, die in Maschinen eingesetzt werden, um Innengewinde zu erzeugen. Sie bestehen meist aus hochfestem Stahl oder legierten Materialien und sind mit speziellen Schneidkanten versehen, um die benötigten Gewindegeometrien exakt zu schneiden. Es gibt sie in verschiedenen Größen und Formen, je nach der Art des zu schneidenden Gewindes und dem Material des Werkstücks.

- Gewindeschneidplatten: Diese Platten werden in Maschinen wie Dreh- oder Fräsmaschinen eingesetzt, um Gewinde zu schneiden. Sie sind so geformt, dass sie die genaue Geometrie des Gewindes erzeugen, und sie können bei Bedarf gewechselt oder nachgeschärft werden, wenn sie abgenutzt sind. Gewindeschneidplatten sind in verschiedenen Varianten erhältlich, je nach Anwendung und Werkstoff.

- Gewindewalzen: Beim Gewindewalzen werden speziell geformte Rollen eingesetzt, um das Werkstück zu verformen und das Gewinde zu erzeugen. Die Rollen pressen das Material, anstatt es zu schneiden, wodurch das Gewinde besonders stabil und widerstandsfähig wird. Diese Methode ist besonders vorteilhaft, da sie ohne Materialabtrag auskommt, was den Verschleiß von Werkzeugen minimiert und eine höhere Festigkeit des Endprodukts erzielt.

3. Materialien und Anwendungsgebiete

Das Gewindeschneiden findet in zahlreichen Branchen Anwendung, in denen präzise und stabile Verbindungen erforderlich sind. Zu den gängigen Materialien, in denen Gewinde geschnitten werden, gehören:

- Metalle: Insbesondere Stahl, Edelstahl und Aluminium sind gängige Werkstoffe für das Gewindeschneiden. In der Automobilindustrie werden etwa Gewinde in Fahrzeugkomponenten und -systemen gefertigt, ebenso in der Maschinenbauindustrie, um Teile miteinander zu verbinden.

- Kunststoffe: Auch in der Kunststoffindustrie werden Gewinde geschnitten, vor allem bei Bauteilen, die mit anderen Kunststoffteilen oder metallischen Komponenten verbunden werden müssen. Gewindeschneiden in Kunststoff erfordert eine angepasste Technik, da Kunststoffe anders auf die Schneidkräfte reagieren als Metalle.

- Gussmaterialien: Gewindeschneiden wird auch bei Gusseisen und anderen Gussmaterialien verwendet. Hier müssen spezielle Schneidtechniken angewandt werden, da Gusswerkstoffe tendenziell spröder sind und bei der Bearbeitung schnell Risse entstehen können.

Das Gewindeschneiden kommt in vielen verschiedenen Sektoren zum Einsatz, insbesondere in der Luftfahrtindustrie, dem Maschinenbau, der Automobilindustrie und der Medizintechnik. In all diesen Bereichen sind präzise, zuverlässige Verbindungen erforderlich, um die Sicherheit und Funktionalität der Endprodukte zu gewährleisten.

4. Vorteile und Herausforderungen des Gewindeschneidens

Das Gewindeschneiden bietet zahlreiche Vorteile, ist jedoch auch mit einigen Herausforderungen verbunden:

Vorteile:

- Präzision: Moderne Maschinen und Werkzeuge ermöglichen das Schneiden von Gewinden mit sehr hohen Toleranzen, was für viele industrielle Anwendungen von entscheidender Bedeutung ist.

- Vielseitigkeit: Das Gewindeschneiden kann auf verschiedenen Werkstoffen und in unterschiedlichen Größen durchgeführt werden, wodurch es in zahlreichen Branchen einsetzbar ist.

- Effizienz: In der Serienproduktion ermöglicht das Gewindeschneiden eine schnelle und kostengünstige Fertigung von Bauteilen.

Herausforderungen:

- Materialabhängigkeit: Verschiedene Werkstoffe erfordern unterschiedliche Schneidmethoden und Werkzeuge. Besonders harte Materialien stellen hohe Anforderungen an das Werkzeug und können den Verschleiß beschleunigen.

- Werkzeugverschleiß: Das Schneiden von Gewinden führt zu einem natürlichen Verschleiß der Werkzeuge. Eine regelmäßige Wartung und ein rechtzeitiger Austausch sind erforderlich, um die Qualität der gefertigten Gewinde zu sichern.

- Kühlung: Beim Gewindeschneiden entstehen große Mengen an Wärme, die das Werkzeug beschädigen und die Qualität des Schneidprozesses beeinträchtigen können. Eine effektive Kühlung ist daher unerlässlich.

5. Zukunft des Gewindeschneidens

In Zukunft wird das Gewindeschneiden zunehmend durch den Einsatz moderner Technologien wie Industrie 4.0 und Automatisierung geprägt. Die Integration von Künstlicher Intelligenz (KI) und Maschinellem Lernen könnte es ermöglichen, den Schneidprozess in Echtzeit zu überwachen und anzupassen, um die Effizienz weiter zu steigern und die Qualität zu optimieren.

Darüber hinaus werden nachhaltigere und energieeffizientere Schneidtechniken entwickelt, die den Materialverbrauch und die Umweltbelastung verringern. Additive Fertigungsverfahren und 3D-Druck könnten in der Zukunft auch beim Schneiden von Gewinden eine größere Rolle spielen, da sie eine noch flexiblere und schnellere Fertigung ermöglichen.

6. Schlussbetrachtung

Das Gewindeschneiden ist ein wesentlicher Bestandteil der modernen Fertigungstechnik. Es ermöglicht präzise und stabile Verbindungen, die in vielen industriellen Anwendungen unverzichtbar sind. Mit fortschreitender Technologie und Automatisierung werden die Effizienz und Präzision des Gewindeschneidens weiter steigen, wodurch die Produktionsprozesse optimiert und die Kosten gesenkt werden. Die kontinuierliche Verbesserung der Werkzeuge und Methoden stellt sicher, dass das Gewindeschneiden auch in der Zukunft eine wichtige Rolle in der Fertigungsindustrie spielen wird.

1. Werkzeuge für das Gewindeschneiden

Die Auswahl des richtigen Werkzeugs für das Gewindeschneiden ist entscheidend für die Qualität und Effizienz des Prozesses. Verschiedene Werkzeuge werden je nach Art des Gewindes und der Maschine eingesetzt, um präzise und langlebige Gewinde zu erzeugen. Die wichtigsten Werkzeuge für das Gewindeschneiden sind:

- Gewindeschneider: Diese Handwerkzeuge werden manuell verwendet, um Gewinde in Werkstücken zu schneiden. Sie sind in verschiedenen Größen und Ausführungen erhältlich, je nach dem gewünschten Gewindeprofil und der Größe des Werkstücks. Gewindeschneider werden häufig in kleinen Serienproduktionen oder bei Reparaturarbeiten eingesetzt, da sie eine schnelle und einfache Methode zur Gewindefertigung bieten.

- Gewindebohrer: Gewindebohrer sind spezialisierte Werkzeuge, die verwendet werden, um Innengewinde in Werkstücken zu erzeugen. Sie bestehen aus gehärtetem Stahl oder anderen spezialisierten Legierungen und sind in verschiedenen Ausführungen erhältlich. Gewindebohrer gibt es in unterschiedlichen Größen und Formen, abhängig vom benötigten Gewindeprofil. Sie bieten eine hohe Präzision und werden in der Massenproduktion von Bauteilen häufig verwendet.

- Gewindeschneidplatten: Diese Platten werden in Maschinen wie Dreh- und Fräsmaschinen eingesetzt, um Außengewinde zu schneiden. Die Platten sind so konstruiert, dass sie die gewünschte Gewindegeometrie erzeugen und können bei Bedarf nachgeschliffen oder ersetzt werden. Gewindeschneidplatten sind ideal für den industriellen Einsatz und bieten eine hohe Genauigkeit bei der Fertigung von Gewinden.

- Gewindewalzen: Beim Gewindewalzen wird das Werkstück zwischen zwei Rollen gepresst, die das Gewinde durch plastische Verformung statt durch Materialabtrag erzeugen. Diese Technik führt zu einer höheren Festigkeit des Gewindes, da der Werkstoff verdichtet wird. Das Verfahren hat den Vorteil, dass es ohne Materialverlust auskommt und damit eine sehr ressourcenschonende Methode darstellt. Gewindewalzen wird häufig in der Serienfertigung von robusten, hochfesten Bauteilen eingesetzt.

2. Materialien und Anwendungsgebiete

Das Gewindeschneiden ist in vielen Industrien von zentraler Bedeutung, da Gewinde in einer Vielzahl von Anwendungen erforderlich sind. Die Auswahl des Materials beeinflusst die Wahl des Schneidverfahrens und der Werkzeuge. Zu den häufigsten Materialien, die beim Gewindeschneiden verwendet werden, gehören:

- Metalle: Besonders Stahl, Edelstahl und Aluminium sind gängige Werkstoffe, die für das Schneiden von Gewinden verwendet werden. Diese Materialien sind in der Automobilindustrie, dem Maschinenbau und der Luftfahrt weit verbreitet. Für jedes Material müssen passende Werkzeuge und Verfahren ausgewählt werden, da verschiedene Werkstoffe unterschiedlich auf die Schneidkräfte reagieren.

- Kunststoffe: Auch in der Kunststoffverarbeitung wird Gewindeschneiden eingesetzt, um Verbindungen zwischen Kunststoffbauteilen herzustellen. Hier sind spezielle Werkzeuge erforderlich, da Kunststoffe anders auf die Schneidprozesse reagieren als Metalle. In der Regel sind Kunststoffgewinde weniger belastbar als Metallgewinde, aber sie finden dennoch in vielen Anwendungen Anwendung, etwa in der Elektronikindustrie oder der Fertigung von Kunststoffmöbeln.

- Gussmaterialien: Gusseisen und andere Gussmaterialien erfordern spezielle Schneidverfahren, da sie oft spröder sind als Stahl und bei der Bearbeitung Risse bilden können. Die Wahl des richtigen Werkzeugs und die richtige Schneidtechnik sind entscheidend, um präzise Gewinde zu erzeugen und die Qualität des Bauteils zu gewährleisten.

Das Gewindeschneiden findet Anwendung in verschiedenen Sektoren, insbesondere in der Automobilindustrie, der Luftfahrt, dem Maschinenbau und der Medizintechnik. In diesen Bereichen sind Gewinde oft entscheidend für die sichere und stabile Verbindung von Bauteilen.

3. Vorteile und Herausforderungen des Gewindeschneidens

Das Gewindeschneiden bietet viele Vorteile, ist jedoch auch mit einigen Herausforderungen verbunden, die bei der Planung und Durchführung berücksichtigt werden müssen.

Vorteile:

- Hohe Präzision: Mit modernen Maschinen und Werkzeugen können Gewinde mit sehr engen Toleranzen und hoher Genauigkeit hergestellt werden, was für die Qualität und Sicherheit von Bauteilen entscheidend ist.

- Vielseitigkeit: Das Gewindeschneiden eignet sich für eine Vielzahl von Materialien und Gewindearten. Es kann sowohl in kleinen Serien als auch in der Massenproduktion angewendet werden.

- Effizienz: In der industriellen Produktion ermöglicht das Gewindeschneiden eine schnelle Herstellung von Bauteilen, was die Produktionskosten senkt und den Durchsatz erhöht.

Herausforderungen:

- Materialabhängigkeit: Verschiedene Werkstoffe erfordern unterschiedliche Schneidtechniken und Werkzeuge. Besonders harte Materialien wie gehärteter Stahl können die Lebensdauer der Werkzeuge verkürzen und erfordern spezialisierte Schneidmethoden.

- Werkzeugverschleiß: Das Schneiden von Gewinden führt zu einem natürlichen Verschleiß der Werkzeuge, insbesondere bei der Bearbeitung harter Materialien. Regelmäßiger Austausch oder Nachschärfen der Werkzeuge ist notwendig, um die Qualität des Schneidprozesses aufrechtzuerhalten.

- Kühlung: Beim Gewindeschneiden entsteht viel Wärme, die das Werkzeug beschädigen oder die Qualität des Gewindes beeinträchtigen kann. Eine effektive Kühlung ist daher unerlässlich, um Überhitzung und vorzeitigen Verschleiß zu vermeiden.

4. Zukunft des Gewindeschneidens

Mit der kontinuierlichen Weiterentwicklung der Technologie wird auch das Gewindeschneiden zunehmend effizienter und präziser. Zu den wichtigsten Entwicklungen gehören:

- Automatisierung und Industrie 4.0: Die Integration von Industrie 4.0 und automatisierten Fertigungssystemen ermöglicht eine noch präzisere Steuerung des Gewindeschneidprozesses. Maschinen können in Echtzeit angepasst werden, um die Qualität zu optimieren und Fehler zu minimieren. Durch den Einsatz von Robotertechnik und intelligenten Maschinen können Produktionszeiten verkürzt und menschliche Fehler reduziert werden.

- Energieeffizienz und Nachhaltigkeit: Der Fokus auf Energieeffizienz und Nachhaltigkeit führt zu umweltfreundlicheren Schneidtechniken, die den CO2-Ausstoß und den Materialverbrauch verringern. Fortschritte in der Kühlmitteltechnologie und die Entwicklung von umweltfreundlichen Schneidstoffen tragen dazu bei, den ökologischen Fußabdruck der Fertigungsindustrie zu reduzieren.

- Künstliche Intelligenz und maschinelles Lernen: Die Anwendung von Künstlicher Intelligenz (KI) und Maschinellem Lernen in der Fertigung ermöglicht eine fortlaufende Überwachung und Optimierung des Schneidprozesses. Dies führt zu einer höheren Qualität, da Maschinen automatisch Anpassungen vornehmen können, um Abweichungen frühzeitig zu erkennen und zu korrigieren.

5. Schlussbetrachtung

Das Gewindeschneiden ist ein unverzichtbarer Prozess in der modernen Fertigungstechnik, der in vielen Industrien angewendet wird, um präzise Verbindungen zwischen Bauteilen zu schaffen. Die Wahl des richtigen Werkzeugs, das passende Verfahren und die sorgfältige Auswahl des Materials sind entscheidend, um die Qualität und Effizienz des Schneidprozesses sicherzustellen.

Mit der Einführung neuer Technologien und innovativer Verfahren wird das Gewindeschneiden immer effizienter, genauer und nachhaltiger. Der Trend geht in Richtung stärkerer Automatisierung, Digitalisierung und Optimierung, um die Produktionskosten zu senken und gleichzeitig die Qualität der gefertigten Gewinde zu erhöhen.

1. Materialien und Anwendungsgebiete

Das Gewindeschneiden ist ein wesentlicher Prozess in der Fertigung von Bauteilen und kommt in verschiedenen Industrien zum Einsatz, wobei der Werkstoff des Bauteils die Wahl der Schneidtechnik beeinflusst. Zu den am häufigsten bearbeiteten Materialien gehören:

- Metalle: Insbesondere Stahl, Edelstahl und Aluminium sind gängige Werkstoffe für das Schneiden von Gewinden. Diese Materialien werden in einer Vielzahl von Branchen eingesetzt, darunter Maschinenbau, Automobilindustrie und Luftfahrt. Das Schneiden von Gewinden in Metall erfordert oft spezielle Schneidtechniken, da diese Werkstoffe relativ hart sind und präzise Schneidprozesse erfordern.

- Kunststoffe: Auch Kunststoffe werden häufig mit Gewinden versehen, um Bauteile miteinander zu verbinden. Besonders im Bereich der Elektronik und der Möbelindustrie finden Kunststoffgewinde Anwendung. Kunststoffgewinde sind in der Regel weniger belastbar als Metallgewinde, können jedoch eine kostengünstige Lösung für weniger belastete Anwendungen darstellen.

- Gussmaterialien: Gusseisen und andere Gussmaterialien erfordern besondere Vorsicht beim Schneiden von Gewinden, da sie aufgrund ihrer spröderen Struktur schneller brechen oder rissig werden können. Bei der Bearbeitung von Gussmaterialien ist es wichtig, die richtige Schneidtechnik zu wählen, um die gewünschte Präzision und Festigkeit des Gewindes zu gewährleisten.

Das Gewindeschneiden kommt in zahlreichen Sektoren zum Einsatz, darunter der Maschinenbau, die Luftfahrtindustrie, die Automobilindustrie und die Medizintechnik. In all diesen Bereichen werden Gewinde benötigt, um Bauteile miteinander zu verbinden und eine hohe mechanische Belastbarkeit sicherzustellen.

2. Vorteile und Herausforderungen des Gewindeschneidens

Das Gewindeschneiden bietet viele Vorteile, insbesondere in Bezug auf Präzision und Vielseitigkeit. Es gibt jedoch auch einige Herausforderungen, die bei der Planung und Durchführung berücksichtigt werden müssen.

Vorteile:

- Präzision: Das Gewindeschneiden ermöglicht die Herstellung von Gewinden mit sehr engen Toleranzen und hoher Genauigkeit. Diese Präzision ist besonders wichtig für Anwendungen, bei denen eine enge Passung oder eine sichere Verbindung erforderlich ist.

- Vielseitigkeit: Das Verfahren ist in der Lage, eine Vielzahl von Gewindearten, einschließlich metrischer, zölliger und anderer spezialisierter Gewinde, auf unterschiedlichsten Werkstoffen zu erzeugen. Dadurch ist das Gewindeschneiden in vielen verschiedenen Branchen und für unterschiedlichste Anwendungen einsetzbar.

- Effizienz: Besonders in der Serienproduktion ist das Gewindeschneiden eine effiziente Methode, um große Mengen an Bauteilen schnell und kostengünstig zu fertigen. Die Fertigung von Gewinden in großen Stückzahlen trägt dazu bei, Produktionskosten zu senken und den Durchsatz zu erhöhen.

Herausforderungen:

- Werkstoffabhängigkeit: Der Werkstoff des Werkstücks hat einen großen Einfluss auf die Wahl des Schneidverfahrens und der Werkzeuge. Insbesondere harte Materialien wie gehärteter Stahl stellen hohe Anforderungen an das Schneidwerkzeug und den Schneidprozess.

- Werkzeugverschleiß: Der Verschleiß von Schneidwerkzeugen ist beim Gewindeschneiden unvermeidlich, insbesondere bei der Bearbeitung harter Materialien. Um die Lebensdauer der Werkzeuge zu verlängern, ist eine regelmäßige Wartung und ein rechtzeitiger Austausch notwendig.

- Kühlung: Beim Schneiden von Gewinden entsteht erhebliche Wärme, die das Werkzeug und das Werkstück beschädigen kann. Eine effiziente Kühlung ist erforderlich, um den Schneidprozess stabil zu halten und Überhitzung zu vermeiden. Eine unzureichende Kühlung kann zu einer schlechten Oberflächenqualität und einem schnelleren Werkzeugverschleiß führen.

3. Zukunft des Gewindeschneidens

Mit der fortschreitenden Entwicklung neuer Technologien wird auch das Gewindeschneiden kontinuierlich verbessert. Wichtige Trends und Entwicklungen sind:

- Automatisierung und Industrie 4.0: Durch die Integration von Industrie 4.0-Technologien wird der Gewindeschneidprozess zunehmend automatisiert. Maschinen und Anlagen sind in der Lage, den Schneidprozess in Echtzeit zu überwachen und anzupassen, um die Qualität und Effizienz zu steigern. Automatisierung hilft, die Produktionskosten zu senken und die Fehlerquote zu minimieren.

- Energieeffizienz und Nachhaltigkeit: Es wird zunehmend Wert auf energieeffiziente Fertigungstechniken gelegt, die den Ressourcenverbrauch reduzieren und die Umweltbelastung verringern. Dazu gehören die Optimierung von Kühltechniken, die Entwicklung von umweltfreundlichen Schneidstoffen und die Nutzung von Wiederaufbereitungsprozessen für Werkzeuge und Materialien.

- Künstliche Intelligenz und maschinelles Lernen: In der Zukunft wird Künstliche Intelligenz (KI) eine zunehmend wichtige Rolle bei der Optimierung des Schneidprozesses spielen. Durch maschinelles Lernen und intelligente Systeme kann der Schneidprozess kontinuierlich überwacht und angepasst werden, um die Qualität des Gewindes weiter zu steigern und Fehler frühzeitig zu erkennen. KI kann auch dazu beitragen, die Wartung von Maschinen und Werkzeugen zu optimieren, indem sie Verschleiß und Ausfälle vorhersagt.

- Additive Fertigung: Die additive Fertigung, insbesondere der 3D-Druck, könnte eine Rolle beim Gewindeschneiden in der Zukunft spielen. Durch 3D-Druck können komplexe Geometrien und Gewindeprofile direkt in der Fertigung hergestellt werden, was den Schneidprozess in einigen Anwendungen obsolet machen könnte. Diese Technologie ermöglicht es, Bauteile schneller zu produzieren und auf kundenspezifische Anforderungen anzupassen.

4. Schlussbetrachtung

Das Gewindeschneiden bleibt eine grundlegende Fertigungstechnik in vielen Industrien, da es eine zuverlässige Methode zur Herstellung von präzisen, stabilen Verbindungen zwischen Bauteilen bietet. Mit der Weiterentwicklung von Technologien und Methoden wird das Gewindeschneiden weiterhin optimiert, um höhere Präzision, geringere Produktionskosten und eine höhere Nachhaltigkeit zu erreichen.

Der Trend geht in Richtung zunehmender Automatisierung und Digitalisierung, was die Flexibilität und Effizienz des Schneidprozesses steigern wird. Zudem könnten umweltfreundliche und ressourcenschonende Technologien den Schneidprozess nachhaltiger gestalten und den ökologischen Fußabdruck der Fertigungsindustrie verringern. In der Zukunft könnten neue Technologien wie KI und additive Fertigung das Gewindeschneiden revolutionieren und neue Möglichkeiten für die Produktion von hochpräzisen und funktionalen Bauteilen eröffnen.

1. Vorteile und Herausforderungen des Gewindeschneidens

Das Gewindeschneiden bietet zahlreiche Vorteile, aber auch einige Herausforderungen, die bei der Planung und Durchführung berücksichtigt werden müssen.

Vorteile:

- Präzision: Das Gewindeschneiden ermöglicht die Herstellung von Gewinden mit sehr engen Toleranzen und hoher Genauigkeit. Dies ist besonders wichtig in Anwendungen, bei denen eine enge Passung oder eine sichere Verbindung erforderlich ist, wie in der Luft- und Raumfahrt oder der Medizintechnik.

- Vielseitigkeit: Das Verfahren ist in der Lage, eine Vielzahl von Gewindearten (metrisch, zöllig, UNC, UNF, etc.) auf unterschiedlichen Werkstoffen zu erzeugen. Das macht das Gewindeschneiden in vielen verschiedenen Industrien und für unterschiedlichste Anwendungen einsetzbar, von Maschinenbau über Möbelproduktion bis hin zu Elektronik.

- Effizienz: Insbesondere in der Serienproduktion ist das Gewindeschneiden eine schnelle und kostengünstige Methode, um große Mengen an Bauteilen in kurzer Zeit zu fertigen. Die Fertigung von Gewinden in großen Stückzahlen trägt dazu bei, Produktionskosten zu senken und den Durchsatz zu erhöhen.

Herausforderungen:

- Werkstoffabhängigkeit: Der Werkstoff des Werkstücks hat einen erheblichen Einfluss auf die Wahl des Schneidverfahrens und der Werkzeuge. Besonders harte Materialien wie gehärteter Stahl stellen hohe Anforderungen an das Schneidwerkzeug und den Schneidprozess. Weichere Materialien hingegen können die Lebensdauer der Werkzeuge verlängern und den Schneidprozess erleichtern.

- Werkzeugverschleiß: Der Verschleiß von Schneidwerkzeugen ist beim Gewindeschneiden unvermeidlich, insbesondere bei der Bearbeitung harter Materialien. Um die Lebensdauer der Werkzeuge zu verlängern, ist eine regelmäßige Wartung und ein rechtzeitiger Austausch notwendig. Werkzeuge mit unzureichender Schärfe können die Qualität der Gewinde beeinträchtigen und zu Fehlern führen.

- Kühlung: Beim Schneiden von Gewinden entsteht erhebliche Wärme, die das Werkzeug und das Werkstück beschädigen kann, wenn sie nicht ausreichend abgeführt wird. Eine effiziente Kühlung ist erforderlich, um Überhitzung zu vermeiden und die Qualität des Gewindes zu gewährleisten. Eine unzureichende Kühlung kann zu schlechter Oberflächenqualität und zu einem schnelleren Werkzeugverschleiß führen.

2. Zukunft des Gewindeschneidens

Mit der fortschreitenden Entwicklung neuer Technologien wird auch das Gewindeschneiden kontinuierlich verbessert und optimiert. Wichtige Trends und Entwicklungen, die das Gewindeschneiden in der Zukunft prägen könnten, beinhalten:

- Automatisierung und Industrie 4.0: Die Einführung von Industrie 4.0-Technologien ermöglicht eine noch präzisere Überwachung und Steuerung des Gewindeschneidprozesses. Maschinen können in Echtzeit überwachen, analysieren und anpassen, um die Effizienz zu maximieren und Fehler zu minimieren. Automatisierte Fertigungslinien und Robotertechnik können die Produktion weiter optimieren und gleichzeitig die Produktionskosten senken.

- Energieeffizienz und Nachhaltigkeit: Der Fokus auf energieeffiziente Fertigungstechniken führt zu geringeren Produktionskosten und einer besseren Ökobilanz. Durch die Entwicklung umweltfreundlicher Schneidstoffe, die Reduzierung des Materialverbrauchs und die Optimierung der Kühlmethoden wird der Schneidprozess umweltverträglicher. In Zukunft könnten auch regenerierbare Kühlmittel und energiesparende Maschinen eine größere Rolle spielen.

- Künstliche Intelligenz (KI) und Maschinelles Lernen: Mit der zunehmenden Integration von Künstlicher Intelligenz und Maschinellem Lernen in den Fertigungsprozess können Maschinen eigenständig Muster und Anomalien im Schneidprozess erkennen und in Echtzeit Anpassungen vornehmen. KI kann helfen, die Qualität des Gewindeschneidens zu verbessern, indem sie Ausfallzeiten minimiert und den Wartungsbedarf der Maschinen vorausschauend ermittelt.

- Additive Fertigung (3D-Druck): Der 3D-Druck könnte das Gewindeschneiden in bestimmten Anwendungen ergänzen oder sogar ersetzen. In Zukunft könnten komplexe Gewinde direkt in Bauteile ausgedruckt werden, ohne dass ein zusätzliches Schneiden erforderlich ist. Dies könnte den Fertigungsprozess beschleunigen und die Flexibilität in der Produktion erhöhen, insbesondere bei maßgeschneiderten Bauteilen oder Kleinserien.

3. Schlussbetrachtung

Das Gewindeschneiden bleibt eine unverzichtbare Technik in der Fertigungstechnik, da es eine zuverlässige Methode zur Herstellung von präzisen, stabilen Verbindungen zwischen Bauteilen bietet. Besonders in Branchen wie dem Maschinenbau, der Luftfahrt, der Medizintechnik und der Automobilindustrie sind Gewinde für die Funktionalität und Sicherheit von Produkten entscheidend.

Mit der kontinuierlichen Weiterentwicklung von Technologien wie der Automatisierung, KI und der additiven Fertigung werden auch die Methoden und Werkzeuge des Gewindeschneidens immer weiter optimiert. Dies führt zu einer effizienteren Produktion, einer höheren Präzision und einer besseren Ressourcennutzung, was nicht nur den Unternehmen, sondern auch der Umwelt zugutekommt.

In der Zukunft könnte das Gewindeschneiden eine noch größere Rolle in der Fertigungstechnik spielen, indem es sich mit innovativen Fertigungsprozessen kombiniert und neue, noch flexiblere Fertigungsmöglichkeiten schafft.

1. Zukunft des Gewindeschneidens

Mit der fortschreitenden technologischen Entwicklung wird das Gewindeschneiden weiterhin optimiert und an moderne Produktionsanforderungen angepasst. Zu den wichtigsten Trends und zukünftigen Entwicklungen im Bereich des Gewindeschneidens gehören:

- Automatisierung und Industrie 4.0: Die zunehmende Integration von Industrie 4.0-Technologien hat das Potenzial, den Gewindeschneidprozess erheblich zu verbessern. Durch den Einsatz von automatisierten Fertigungslinien und Robotern kann der Schneidprozess in Echtzeit überwacht und optimiert werden, wodurch die Produktionskosten gesenkt und die Fehlerquote reduziert werden. Intelligente Maschinen können Anpassungen im Schneidprozess vornehmen, um Qualität und Effizienz zu maximieren, was insbesondere in der Massenproduktion von Vorteil ist.

- Energieeffizienz und Nachhaltigkeit: In der modernen Fertigung wird immer mehr Wert auf Energieeffizienz und Nachhaltigkeit gelegt. Es wird verstärkt an Technologien gearbeitet, die den Energieverbrauch während des Schneidprozesses reduzieren. Dies könnte durch den Einsatz von energiesparenden Maschinen und der Optimierung von Kühlmitteln erreicht werden. Zudem spielen umweltfreundliche Schneidstoffe und die Minimierung von Materialverlusten eine zunehmend wichtige Rolle, um die Auswirkungen auf die Umwelt zu verringern.

- Künstliche Intelligenz (KI) und Maschinelles Lernen: Die Implementierung von Künstlicher Intelligenz (KI) und Maschinellem Lernen in den Gewindeschneidprozess ermöglicht eine noch genauere Überwachung und Steuerung der Fertigung. Durch die Analyse großer Datenmengen können Maschinen selbstständig Muster erkennen und Vorhersagen treffen, die den Prozess optimieren. KI-gestützte Systeme können beispielsweise den Verschleiß von Werkzeugen vorhersagen, Wartungsbedarf frühzeitig erkennen und so Ausfallzeiten minimieren.

- Additive Fertigung (3D-Druck): Additive Fertigung könnte das Gewindeschneiden in bestimmten Bereichen ergänzen oder sogar ersetzen. Besonders bei komplexen Bauteilen oder Kleinserienproduktionen könnte der 3D-Druck eine Rolle spielen. Mit dieser Technologie können Gewinde direkt in Bauteile gedruckt werden, ohne dass ein zusätzliches Schneiden erforderlich ist. Dies könnte nicht nur den Fertigungsprozess beschleunigen, sondern auch neue Designmöglichkeiten eröffnen, die mit herkömmlichen Schneidtechniken nicht realisierbar wären.

- Verfeinerte Schneidtechniken und Materialien: Mit der Verbesserung der Werkstoffe und Schneidtechniken wird auch die Lebensdauer der Werkzeuge erhöht. Hochleistungsschneidstoffe, wie kompositbasierte Materialien oder beschichtete Werkzeuge, ermöglichen eine noch präzisere und haltbarere Bearbeitung von Gewinden. Diese Werkzeuge sind besonders für das Schneiden von harten oder schwer zu bearbeitenden Materialien wie Titan oder hochlegiertem Stahl geeignet.

2. Schlussbetrachtung

Das Gewindeschneiden bleibt ein unverzichtbarer Bestandteil der modernen Fertigungstechnik. Durch kontinuierliche Innovationen in Bereichen wie Automatisierung, Künstlicher Intelligenz, additive Fertigung und nachhaltige Produktion wird der Schneidprozess immer effizienter und präziser. Dies führt zu einer besseren Ressourcennutzung, reduziert die Produktionskosten und steigert die Qualität der hergestellten Bauteile.

Die Integration neuer Technologien in den Gewindeschneidprozess hat das Potenzial, die Fertigungstechnik grundlegend zu verändern, indem sie den Schneidprozess flexibler, kostengünstiger und ressourcenschonender gestaltet. Mit der fortschreitenden Entwicklung von intelligenter Fertigung und 3D-Druck könnte das Gewindeschneiden in Zukunft eine noch zentralere Rolle in der industriellen Fertigung übernehmen.

Metallbearbeitungsmaschinen

Metallbearbeitungsmaschinen wie Bördel und Beschneide Maschinen, Flanschmaschinen, Beschneide und Bördelmaschinen, Umformtechnik, Rohrbiegemaschinen, Bandsäge für Metall, Hydraulische Horizontalpresse, Kantenschneide-Bördelmaschine, Kantenbördelmaschine, Entgratungsmaschine, Innen- und Außenpoliermaschine für Edelstahltöpfe, Kreisschneidemaschine, Profilbiegemaschine und Rundschweißmaschine

Maßgeschneiderte Skalierung für spezifische Anwendungen

Die automatisierte Herstellung von Behältern, Fässern und Kesseln wird durch unsere Lösungen exakt auf das jeweilige Einsatzgebiet und die gewünschte Ausbringung angepasst. Dabei bieten wir sowohl lineare Lösungen als auch Inselkonzepte an, die eine bedarfsorientierte Automation ermöglichen. Spezielle Kantenvorbereitung für das Laserschweißen sowie wirtschaftliche Rüstkonzepte bis hin zur Fertigung „Just-in-Sequence“ sind Teil unseres Leistungsspektrums. Wir kombinieren Standard- und Sondermaschinen und bieten Ferndiagnose über LAN, WLAN oder GSM an, ergänzt durch umfassende Dokumentation gemäß CE-Richtlinien für die Gesamtanlage.

Unser Konzept