Materialeinsatz in der Metalldrücktechnik: Optimierung und Effizienz: Die Metalldrücktechnik, auch Drücktechnik genannt, ist ein spanloses Umformverfahren, das zu den Blechumformverfahren gehört. Dabei wird ein kreisrundes Blech (Ronde) auf einer rotierenden Drückform (Drückdorn) mittels eines Drückwerkzeugs schrittweise plastisch umgeformt. Die Umformprozesse in der Metalldrücktechnik lassen sich wie folgt kategorisieren:

Konventionelles Drücken

- Das Blech wird mit einem Drückroller gegen eine rotierende Form gedrückt.

- Durch schrittweises Abfahren der Kontur entsteht das gewünschte rotationssymmetrische Bauteil.

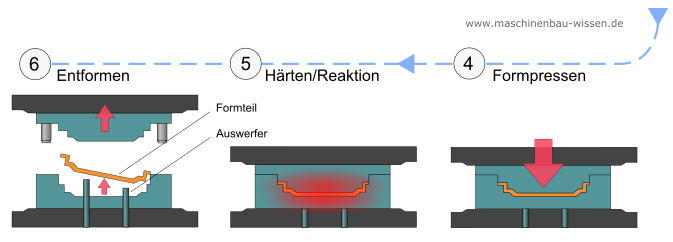

- Charakteristik: Material fließt durch reine Formänderung (Zugdruckbeanspruchung).

Streckdrücken

- Eine Weiterentwicklung des konventionellen Drückens.

- Das Blech wird stärker gedehnt (gestreckt), dabei entsteht eine stärkere Wanddickenreduktion.

- Einsatz: Dünnwandige, tiefgezogene oder lange rotationssymmetrische Teile.

Drückwalzen

- Kombination aus Drücken und Walzen.

- Hoher Formänderungsgrad möglich.

- Verwendung: Herstellung von Bauteilen mit hoher Maßgenauigkeit und glatten Oberflächen.

Profilieren durch Drücken

- Spezielle Konturen (z. B. Nuten, Rippen) werden eingearbeitet.

- Wird häufig als Nachbearbeitungsschritt verwendet.

Innenhochdruck-Drücken (IHU-Drücken)

- Kombination aus Drücktechnik und Innenhochdruckumformung.

- Druckmedium im Inneren dehnt das Bauteil, Drückwerkzeug formt die Außenkontur.

Vorteile der Drücktechnik

- Geringer Materialverlust

- Hohe Materialausnutzung

- Kostengünstige Werkzeugherstellung

- Gute Oberflächengüte bei entsprechender Nachbearbeitung

- Hohe Flexibilität für Kleinserien

Herausforderungen

- Hoher Zeitaufwand bei manueller Fertigung

- Eingeschränkte Geometrien (nur rotationssymmetrisch)

- Prozessstabilität stark abhängig von Werkstoff, Rondequalität und Maschinenführung

In der Metalldrücktechnik handelt es sich um ein spanloses Umformverfahren, bei dem eine kreisrunde Blechtafel – die sogenannte Ronde – auf einen rotierenden Drückdorn aufgelegt und durch gezielte Kraftausübung mit einem Drückwerkzeug in eine rotationssymmetrische Form gebracht wird. Während des Prozesses bleibt das Werkstück in kontinuierlicher Rotation, was eine gleichmäßige Umformung ermöglicht. Die Umformung erfolgt hauptsächlich durch Zug- und Druckspannungen im Blech, wobei das Material fließt, ohne dass es zu einem signifikanten Dickenverlust kommt, es sei denn, es handelt sich um das Streckdrücken, bei dem gezielt eine Wanddickenreduzierung durch plastische Dehnung erzielt wird.

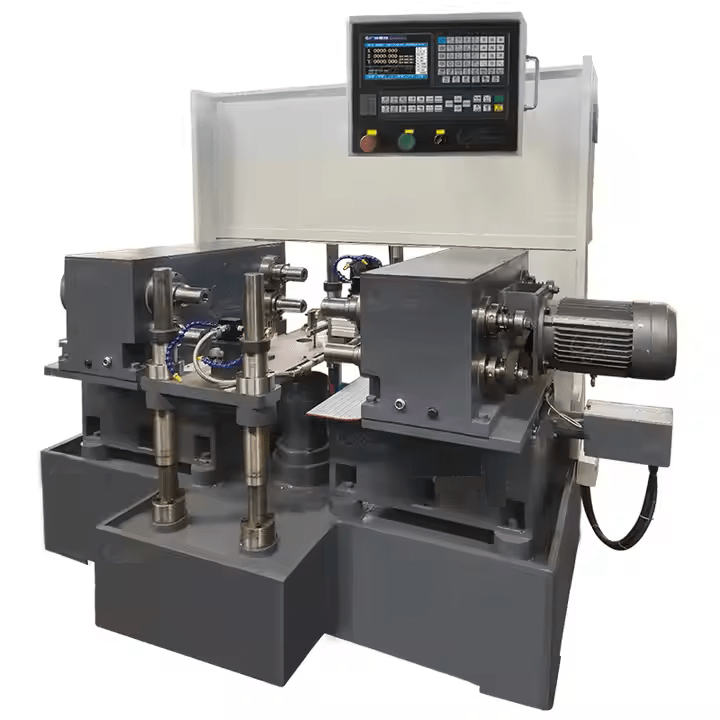

Das konventionelle Drücken verläuft schrittweise entlang der Werkzeugbahn, wobei das Werkzeug von außen nach innen oder umgekehrt entlang der Rotationskontur geführt wird. Im Unterschied dazu wird beim Drückwalzen ein drehendes Walzwerkzeug eingesetzt, das sowohl die Formgebung als auch eine Glättung der Oberfläche übernimmt, wodurch engere Maßtoleranzen und bessere Oberflächengüten erzielt werden. Die Technik erlaubt auch das Einbringen von speziellen Profilierungen wie Nuten oder Sicken, indem gezielt zusätzliche Werkzeuge eingesetzt werden, was vor allem in der Feinblechverarbeitung und bei dekorativen Elementen von Bedeutung ist. Moderne Varianten wie das Innenhochdruck-Drücken kombinieren die Metalldrücktechnik mit Druckmedien, die im Inneren des Werkstücks wirken, um die Formgebung von innen heraus zu unterstützen und komplexere Geometrien zu ermöglichen. Trotz ihrer Flexibilität in Kleinserien und Prototypenfertigung ist die Drücktechnik auf rotationssymmetrische Formen beschränkt und erfordert bei komplexeren Geometrien oder höheren Stückzahlen oft automatisierte, CNC-gesteuerte Systeme, um gleichbleibende Qualität und Reproduzierbarkeit sicherzustellen.

Ein entscheidender Faktor für den erfolgreichen Einsatz der Metalldrücktechnik ist die Wahl geeigneter Werkstoffe. Besonders gut drückbar sind duktil verformbare Metalle wie Aluminium, Kupfer, Messing und bestimmte nichtrostende Stähle. Die Werkstoffe müssen eine ausreichende Umformbarkeit aufweisen, da sie während des Prozesses plastisch verformt werden, ohne zu reißen oder unzulässig auszudünnen. Auch die Blechdicke spielt eine wesentliche Rolle: Dünnere Bleche lassen sich leichter umformen, neigen jedoch bei falscher Prozessführung eher zu Faltenbildung oder Instabilität, während dickere Bleche höhere Kräfte erfordern und möglicherweise nicht für alle Konturen geeignet sind. Bei anspruchsvollen Bauteilen kommt zunehmend der Einsatz von CNC-Drückmaschinen zum Tragen, bei denen Werkzeugbahnen, Drückkräfte und Vorschubgeschwindigkeiten exakt programmiert werden können.

Dadurch lassen sich gleichmäßige Ergebnisse erzielen, und es können auch komplexere Formen mit höherer Reproduzierbarkeit gefertigt werden. Außerdem ermöglichen CNC-Systeme eine deutliche Reduzierung der Fertigungszeit pro Bauteil und eine bessere Integration in automatisierte Produktionslinien. Die Qualität des fertigen Bauteils hängt dabei nicht nur vom Umformprozess selbst, sondern auch von der Vorbehandlung der Ronde, der Schmierung während des Prozesses und den Nachbearbeitungsschritten ab. Häufig wird nach dem Drücken ein Glühen durchgeführt, um Spannungen im Werkstück abzubauen und eine homogenere Gefügestruktur zu erreichen. Zusätzlich können Oberflächen durch Schleifen, Polieren oder Beschichten weiter veredelt werden. Die Drücktechnik kommt insbesondere in der Luft- und Raumfahrt, im Behälterbau, in der Leuchtenindustrie sowie bei dekorativen Anwendungen und bei Prototypen mit kurzen Entwicklungszyklen zum Einsatz, da hier die Kombination aus Flexibilität, Kosteneffizienz und Materialausnutzung besonders vorteilhaft ist.

Drücktechnologie: Innovative Lösungen für Metallumformung

Die Drücktechnologie stellt eine hochentwickelte und zugleich traditionsreiche Methode der Metallumformung dar, bei der rotationssymmetrische Werkstücke effizient, materialschonend und präzise gefertigt werden. Sie gilt heute als eine Schlüsseltechnologie, insbesondere bei der Umsetzung individueller oder seriennaher Fertigungskonzepte, und erlebt durch den Einsatz moderner CNC-Systeme und digitaler Prozessüberwachung eine stetige Weiterentwicklung. Innovative Lösungen innerhalb der Drücktechnologie konzentrieren sich zunehmend auf die Kombination klassischer Umformprinzipien mit intelligenten Steuerungstechniken, adaptiven Werkzeugwegen und Echtzeit-Prozessüberwachung.

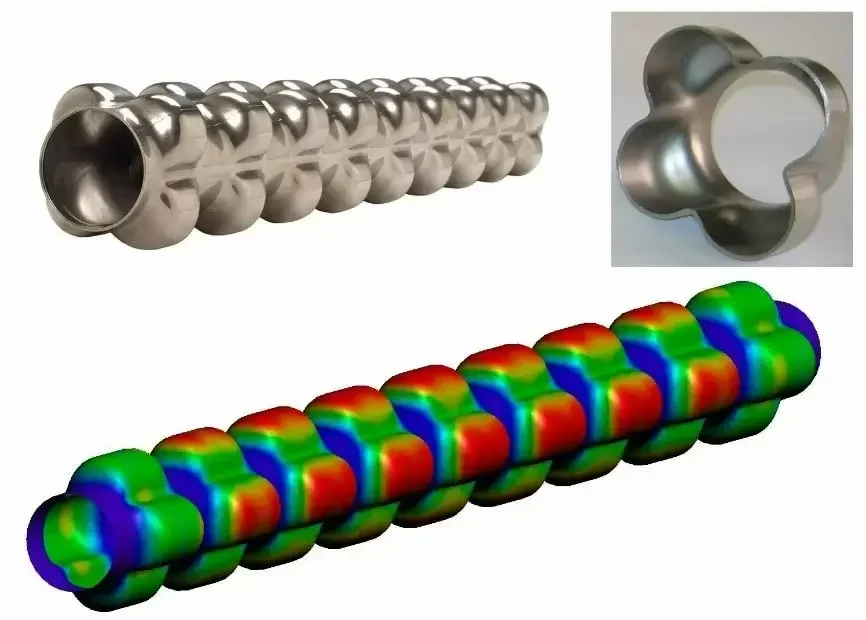

Durch die Integration sensorischer Systeme lassen sich Prozesskräfte, Temperaturverläufe und Materialverhalten während der Umformung exakt erfassen, wodurch eine vorausschauende Steuerung und eine reproduzierbare Qualität sichergestellt werden können. Neue Werkzeuggeometrien, speziell beschichtete Drückrollen sowie der Einsatz hybrider Antriebe ermöglichen die Bearbeitung schwieriger Werkstoffe wie Titan oder hochfester Aluminiumlegierungen, die in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik besonders gefragt sind. Gleichzeitig erlaubt die Digitalisierung eine schnelle Umrüstung und Anpassung der Maschinenparameter, wodurch auch Einzelstücke und Kleinserien wirtschaftlich produziert werden können. Neben dem konventionellen Drücken werden Verfahren wie das inkrementelle Drücken oder das robotergestützte Drücken erforscht, bei denen mithilfe flexibler Werkzeugköpfe komplexe Geometrien ohne aufwendige Formwerkzeuge erzeugt werden.

Diese Entwicklungen machen die Drücktechnologie zunehmend attraktiv für den Prototypenbau, die Forschung und die agile Fertigung. Darüber hinaus ermöglichen moderne Simulationswerkzeuge eine präzise Vorhersage des Umformverhaltens, wodurch Entwicklungszeiten verkürzt und Materialeinsatz optimiert werden können. Insgesamt ist die Drücktechnologie heute ein Paradebeispiel dafür, wie traditionelle Fertigungsverfahren durch innovative Ansätze neu gedacht und für die Anforderungen der Industrie 4.0 transformiert werden können. Möchtest du eine tabellarische Übersicht der Technologien oder Einsatzfelder?

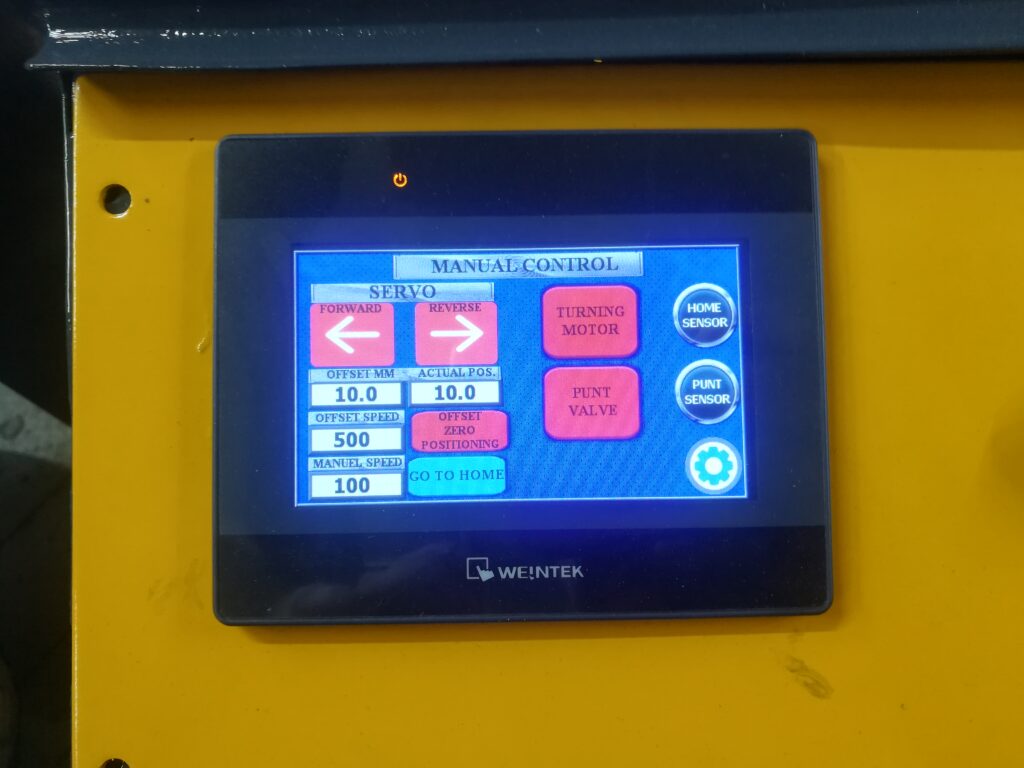

Ein zentrales Element der modernen Drücktechnologie ist die zunehmende Automatisierung, die nicht nur die Produktivität erhöht, sondern auch die Prozesssicherheit und Qualität wesentlich verbessert. Durch den Einsatz mehrachsiger CNC-Drückmaschinen kann die Werkzeugbewegung exakt auf die Geometrie des Werkstücks abgestimmt werden, wodurch komplexe Konturen mit hoher Präzision und Wiederholgenauigkeit erzeugt werden können. Gleichzeitig erlaubt der flexible Werkzeugpfad eine kontinuierliche Anpassung an unterschiedliche Werkstoffeigenschaften oder Bauteildesigns ohne kostenintensive Werkzeugwechsel.

Besonders in der Serienfertigung wird damit eine konstante Bauteilqualität bei gleichzeitig reduzierter Taktzeit erreicht. Die Integration von CAD/CAM-Systemen ermöglicht es zudem, den gesamten Fertigungsprozess vom digitalen Modell bis zum fertigen Bauteil durchgängig zu steuern. Dabei werden Umformbahnen automatisch generiert, Werkstoffdaten berücksichtigt und simulationsgestützt optimiert. Zusätzlich eröffnen innovative Drücktechniken wie das inkrementelle Drücken – bei dem die Form schrittweise durch kleine Umformbewegungen mit einem sphärischen Werkzeugkopf aufgebaut wird – völlig neue Gestaltungsmöglichkeiten für asymmetrische oder frei geformte Bauteile, wie sie in der Designindustrie oder im Prototypenbau gefragt sind.

Auch im Bereich der Nachhaltigkeit leistet die Drücktechnologie einen Beitrag, da sie im Vergleich zu anderen Umformverfahren mit geringem Materialverlust arbeitet und durch die gezielte Prozesskontrolle eine hohe Energieeffizienz erzielt. Ferner ermöglicht die geringe Werkzeugvielfalt eine ressourcenschonende Fertigung und minimiert den Bedarf an aufwendigen Vorrichtungen. Zukünftige Entwicklungen fokussieren sich auf die weitere Vernetzung der Maschinen, den Einsatz von KI-gestützten Regelalgorithmen zur Prozessoptimierung in Echtzeit sowie auf adaptives Lernen aus Prozessdaten zur automatischen Fehlererkennung und Korrektur. Damit wird die Drücktechnologie nicht nur ein integraler Bestandteil moderner Fertigungsstrategien, sondern auch ein Vorreiter für intelligente, flexible und nachhaltige Produktionstechnologien in einer digitalisierten Industrieumgebung.

Ein weiterer zukunftsträchtiger Aspekt der Drücktechnologie ist die verstärkte Nutzung von additiven Fertigungstechniken in Kombination mit traditionellen Umformverfahren. Diese Hybride aus 3D-Druck und Metalldrücken ermöglichen die Fertigung von Bauteilen, die nicht nur eine hohe geometrische Komplexität aufweisen, sondern auch mit individuell angepassten Materialeigenschaften ausgestattet sind. So kann beispielsweise die Struktur eines Bauteils durch den 3D-Druck gezielt verstärkt oder optimiert werden, bevor es durch Drücken in die endgültige Form gebracht wird. Dies eröffnet insbesondere in der Luft- und Raumfahrt sowie in der Medizintechnik neue Möglichkeiten, leichtere und zugleich stabilere Bauteile zu produzieren, die den spezifischen Anforderungen dieser hochpräzisen Industrien gerecht werden.

Darüber hinaus werden die Materialinnovationen eine Schlüsselrolle spielen. Werkstoffe wie hochfeste Titanlegierungen, modifizierte Edelstahltypen und leichtgewichtige Aluminium-Magnesium-Legierungen gewinnen zunehmend an Bedeutung. Die Forschung konzentriert sich darauf, wie diese Materialien durch gezielte Prozessführung in der Drücktechnik noch effizienter und stabiler verarbeitet werden können. Auch die Verwendung von nanostrukturierten Materialien oder kompositen Werkstoffen (wie Faserverbundstoffe) bietet Potenzial für die Herstellung von Bauteilen mit speziell angepassten mechanischen Eigenschaften und optimierter Gewichtsstruktur.

Ein weiterer wichtiger Innovationsbereich ist der integrierte Einsatz von Sensoren und Datenanalyse im Produktionsprozess. Durch die Echtzeit-Überwachung von Kräften, Temperaturen und Materialdehnungen während des Umformprozesses können Fehler und Abweichungen frühzeitig erkannt und korrigiert werden, noch bevor sie sich auf das fertige Produkt auswirken. Mit der Hilfe von Künstlicher Intelligenz (KI) und Maschinellem Lernen lässt sich zudem eine autonome Prozessoptimierung realisieren, die die Qualität der Bauteile weiter steigert und gleichzeitig den Materialverbrauch reduziert.

Für die industrielle Serienfertigung wird es außerdem zunehmend wichtiger, dass die Drücktechnologie sich in komplexe automatisierte Fertigungslinien integriert, die eine durchgängige Produktion ohne manuelle Eingriffe ermöglichen. Dies umfasst nicht nur die mechanische Fertigung, sondern auch die Integration von Qualitätskontrollsystemen und Logistikprozessen über IoT-basierte Netzwerke, die eine lückenlose Nachverfolgbarkeit und eine hohe Flexibilität bei der Produktion ermöglichen. In einer solchen vernetzten Fertigungsumgebung können sogar Änderungen am Bauteildesign in Echtzeit umgesetzt werden, ohne dass dies zu signifikanten Stillstandszeiten führt.

Die kontinuierliche Weiterentwicklung der Drücktechnologie wird also nicht nur die Produktqualität verbessern, sondern auch die Produktionskosten senken und die Flexibilität in der Fertigung erhöhen. Dies wird insbesondere für Unternehmen von Bedeutung sein, die in Bereichen wie der Medizintechnik, der Luftfahrt, der Automobilindustrie und der Energieerzeugung tätig sind, wo es auf hochpräzise Bauteile bei gleichzeitig hoher Materialeffizienz ankommt.

Blechdrücken: Ein zukunftsträchtiges Umformverfahren

Blechdrücken ist ein hochpräzises und äußerst flexibles Umformverfahren, das sich besonders durch seine Fähigkeit auszeichnet, komplexe, rotationssymmetrische Bauteile mit hoher Materialausnutzung und präzisen Oberflächenqualitäten zu fertigen. Es gehört zu den spanlosen Umformverfahren, bei denen das Blech ohne Materialverlust in die gewünschte Form gebracht wird. In der modernen Industrie hat sich das Blechdrücken als besonders zukunftsträchtig erwiesen, da es zahlreiche Vorteile bietet und durch technologische Innovationen in den letzten Jahren erheblich weiterentwickelt wurde.

Das Verfahren wird hauptsächlich für die Herstellung von rohr- oder zylinderförmigen Bauteilen verwendet, die in der Automobilindustrie, im Maschinenbau, in der Luft- und Raumfahrt sowie in der Medizintechnik von Bedeutung sind. Bei der Herstellung werden Metallbleche, in der Regel aus Aluminium, Kupfer oder hochfestem Stahl, auf einen rotierenden Drückdorn gelegt und durch ein Drückwerkzeug in eine bestimmte Form gebracht. Der Vorteil des Blechdrückens liegt vor allem in der Reduzierung des Materialverbrauchs im Vergleich zu anderen Fertigungsverfahren wie dem Stanzen oder Tiefziehen, da das Material gezielt und ohne Verschnitt verformt wird.

Zukunftsträchtig wird das Blechdrücken vor allem durch die folgenden Entwicklungen und Innovationen:

- Automatisierung und Digitalisierung: Die Integration von CNC-gesteuerten Maschinen und Industrie 4.0-Technologien ermöglicht eine präzise Steuerung der Umformprozesse. Dies führt zu einer besseren Anpassung an unterschiedliche Werkstoffarten und eine höhere Produktionsgeschwindigkeit, was die Kosten in der Fertigung senkt. Die Prozessüberwachung in Echtzeit sorgt dafür, dass die Qualität der Bauteile konstant bleibt.

- Neue Werkstoffe und Legierungen: Mit der Entwicklung neuer Werkstoffe, wie hochfeste Stähle, Titanlegierungen oder Leichtmetalllegierungen, erweitern sich die Anwendungsmöglichkeiten des Blechdrückens erheblich. Diese Materialien erfordern jedoch angepasste Fertigungsprozesse, die durch moderne Maschinen und gezielte Prozessoptimierungen im Blechdrücken effektiv bearbeitet werden können. Insbesondere in der Luft- und Raumfahrt sowie der Medizintechnik, wo hochwertige, leichte und dennoch robuste Bauteile erforderlich sind, spielt das Blechdrücken eine wichtige Rolle.

- Hybride Fertigungstechnologien: Die Kombination von Blechdrücken mit additiven Fertigungsverfahren (3D-Druck) stellt einen vielversprechenden Ansatz dar, um Bauteile mit hochkomplexen Geometrien und maßgeschneiderten Materialeigenschaften zu erzeugen. Der additive Druck ermöglicht das Hinzufügen von Material an spezifischen Stellen, bevor das Blech durch Drücken in seine finale Form gebracht wird. Dies kann insbesondere bei der Herstellung von Prototypen und Kleinserien von Vorteil sein, da sich die Fertigungskosten deutlich reduzieren lassen.

- Optimierung durch Simulation und KI: Die Simulation von Umformprozessen spielt eine immer wichtigere Rolle im modernen Blechdrücken. Durch den Einsatz von Computersimulationen können die Umformbahnen und -prozesse bereits im Vorfeld optimiert werden, wodurch die Qualität des Endprodukts verbessert und Materialeinsatz gesenkt wird. Zudem ermöglichen Künstliche Intelligenz (KI) und Maschinelles Lernen, dass sich der Produktionsprozess selbstständig anpasst und Fehlerquellen frühzeitig erkannt und behoben werden.

- Nachhaltigkeit und Ressourcenschonung: In Zeiten der nachhaltigen Produktion ist das Blechdrücken ein Verfahren, das durch seinen geringen Materialverlust und die Möglichkeit der Wiederverwertung von Produktionsabfällen einen positiven Beitrag zur Reduzierung von Ressourcenverbrauch und Abfallproduktion leisten kann. Darüber hinaus ermöglicht die präzise Umformung die Herstellung von Bauteilen mit optimierten Materialeigenschaften, was ebenfalls zu einer besseren Ressourcennutzung führt.

- Erweiterte Fertigungsmöglichkeiten und Designfreiheit: Das Blechdrücken bietet auch in der Fertigung von hochkomplexen Bauteilen große Vorteile. Vor allem bei der Herstellung von Bauteilen mit asymmetrischen oder komplexen Geometrien stellt das Verfahren eine kostengünstige Alternative zu herkömmlichen Fertigungsverfahren dar. Dies eröffnet Designern und Ingenieuren neue Möglichkeiten bei der Entwicklung innovativer Produkte.

Durch diese und weitere technologische Fortschritte wird das Blechdrücken zu einem unverzichtbaren Verfahren in der modernen Fertigung. Insbesondere bei der Produktion von Bauteilen, die hohe Anforderungen an Präzision, Materialeigenschaften und Fertigungskosten stellen, wird Blechdrücken als zukunftsträchtige Lösung immer relevanter. In Kombination mit digitalen Technologien, modernen Werkstoffen und nachhaltigen Fertigungskonzepten wird das Verfahren nicht nur effizienter, sondern auch vielseitiger einsetzbar, was die Grundlage für die Herstellung innovativer Produkte in der Industrie der Zukunft bildet.

Die kontinuierliche Weiterentwicklung der Blechdrücktechnologie hat nicht nur die Flexibilität und Präzision verbessert, sondern auch die Anwendungsbreite des Verfahrens erheblich erweitert. Ein wichtiger Aspekt dabei ist die zunehmende Integration von automatisierten Systemen, die es ermöglichen, die Produktion von Kleinserien und Einzelstücken effizienter und wirtschaftlicher zu gestalten. Durch die Verwendung von robotergestützten Drücksystemen und intelligenten Produktionslinien wird eine schnelle Anpassung an verschiedene Bauteilgeometrien und Werkstoffe möglich. Dies ist insbesondere für Unternehmen von Vorteil, die in Märkten tätig sind, in denen sich Designanforderungen häufig ändern oder die Fertigung von Prototypen und maßgeschneiderten Bauteilen erforderlich ist.

Neben der Automatisierung ist auch die zunehmende Bedeutung von virtuellen Prototypen und digitalen Zwillingen hervorzuheben. Durch die Erstellung virtueller Modelle können Designer und Ingenieure nicht nur die Formgebung simulieren, sondern auch die Materialflüsse, Werkstoffverhalten und Umformprozesse bereits vor der eigentlichen Produktion testen. Diese digitalen Werkzeuge ermöglichen es, Fehler frühzeitig zu erkennen und den gesamten Entwicklungsprozess zu optimieren. Zudem können mit virtual reality (VR) und augmented reality (AR) Technologien potenzielle Designfehler in der frühen Entwicklungsphase visualisiert und in Echtzeit angepasst werden, was die Produktentwicklung beschleunigt und gleichzeitig Kosten spart.

Die Verwendung von Smart Tools, die mit Internet of Things (IoT) Technologien verbunden sind, ermöglicht es, Maschinen und Werkzeuge in Echtzeit zu überwachen und ihre Leistung zu analysieren. Dies sorgt nicht nur für eine höhere Prozessstabilität, sondern auch für eine verbesserte Wartung und die Vermeidung von Ausfällen. Diese smarten Fertigungssysteme erhöhen die Betriebseffizienz und tragen dazu bei, die Lebensdauer von Maschinen und Werkzeugen zu verlängern.

Angesichts der wachsenden Bedeutung von Energieeffizienz und Nachhaltigkeit wird die Fähigkeit, das Blechdrücken mit minimalem Energieverbrauch und maximaler Materialausnutzung zu betreiben, zunehmend ein entscheidender Faktor. Technologien, die den Energiebedarf optimieren, wie etwa der Einsatz von elektrischen Antrieben oder energierückgewinnenden Systemen, sind deshalb ein wesentlicher Bestandteil der zukunftsträchtigen Entwicklungen. Dies führt nicht nur zu einer besseren Ökobilanz, sondern unterstützt Unternehmen auch dabei, ihre Produktion auf die Anforderungen der grünen Wirtschaft auszurichten. Letztlich bietet die Blechdrücktechnologie durch die fortschreitende Digitalisierung und Automatisierung nicht nur höhere Effizienz, sondern auch die Möglichkeit, den gesamten Produktionsprozess dynamisch zu gestalten und gezielt auf spezifische Anforderungen und Märkte anzupassen.

Die Weiterentwicklung des Blechdrückens geht jedoch über die reine Optimierung der Produktionsprozesse hinaus und umfasst auch die Erweiterung des Anwendungsbereichs. Ein wachsendes Interesse besteht beispielsweise in der Fertigung von Bauteilen für die Elektromobilität. In diesem Sektor werden zunehmend Leichtbauteile benötigt, die gleichzeitig hohe Festigkeit und geringe Masse aufweisen. Die Blechdrücktechnik ist hier besonders vorteilhaft, da sie eine präzise und materialeffiziente Herstellung von Bauteilen wie Gehäusen für Batterien, Geometrien für Elektromotoren oder Komponenten für die Fahrzeugstruktur ermöglicht. Besonders im Hinblick auf die steigenden Anforderungen an die Energieeffizienz und Reichweite von Elektrofahrzeugen ist die Fähigkeit, Leichtbauteile mit optimierten mechanischen Eigenschaften herzustellen, ein entscheidender Vorteil.

Auch in der Medizintechnik zeigt die Blechdrücktechnik zunehmend Potenzial. Bauteile wie Implantate, medizinische Gerätegehäuse und chirurgische Instrumente profitieren von der hohen Präzision und der Möglichkeit, Materialien mit besonderen Eigenschaften wie Titan oder biokompatible Legierungen zu verarbeiten. Durch die fortschreitende Digitalisierung können bei der Herstellung dieser medizinischen Produkte die Anforderungen an Sauberkeit, Präzision und Sterilität präzise eingehalten werden. Die Fähigkeit, kleine, komplexe Bauteile in großen Stückzahlen effizient zu fertigen, unterstützt die wachsende Nachfrage nach kostengünstigen Lösungen in der Medizintechnik.

Ein weiteres zukunftsträchtiges Anwendungsfeld liegt in der Luft- und Raumfahrtindustrie. Die Herstellung von Bauteilen für Flugzeuge und Satelliten erfordert eine hohe Materialfestigkeit und gleichzeitig geringes Gewicht. Hier wird das Blechdrücken durch seine Fähigkeit, hochfeste, leichte Legierungen wie Aluminium und Titan effizient zu bearbeiten, zunehmend bevorzugt. Bauteile wie Turbinengehäuse, Flügelstrukturen oder Führungsrohre für die Luft- und Raumfahrt profitieren von der geringen Materialdichte und den exakten Maßhaltigkeiten, die durch den Umformprozess erzielt werden.

Die Fertigung von Energiespeichertechnologien, insbesondere in Bezug auf Wasserstofftechnologie und Brennstoffzellen, bietet ein weiteres vielversprechendes Einsatzfeld für das Blechdrücken. Da diese Technologien hochpräzise und gleichzeitig robuste Bauteile erfordern, eignet sich die Drücktechnik hervorragend zur Herstellung von Komponenten wie Druckbehältern, Hydrogentanks oder Brennstoffzellenelementen. Diese Bauteile müssen nicht nur mechanisch stabil, sondern auch korrosionsbeständig sein, was durch die Auswahl geeigneter Materialien und die präzise Umformung im Blechdrückprozess gewährleistet werden kann.

Durch die Integration neuer Technologien wie Künstlicher Intelligenz zur Prozessoptimierung und Cloud-basierten Fertigungslösungen zur Überwachung und Analyse von Produktionsdaten wird das Blechdrücken nicht nur effizienter, sondern auch flexibler und anpassungsfähiger an die Bedürfnisse der modernen Industrie. Die Fähigkeit, in Echtzeit auf Veränderungen in der Materialzusammensetzung oder den Produktionsparametern zu reagieren, ermöglicht es Unternehmen, ihre Fertigung in einer zunehmend dynamischen Marktumgebung schnell anzupassen.

Die fortschreitende Entwicklung von nachhaltigen Materialien und grünen Fertigungstechniken wird ebenfalls eine entscheidende Rolle in der Zukunft des Blechdrückens spielen. Recyclingfähige Werkstoffe, reduzierter Energieverbrauch und die Vermeidung von Produktionsabfällen werden zunehmend zu Standards, die Unternehmen in ihrer Fertigung integrieren müssen. Blechdrücktechnologie bietet hier durch die geringe Abfallproduktion und die hohe Materialeffizienz einen entscheidenden Vorteil. Darüber hinaus wird erwartet, dass Unternehmen vermehrt auf energiesparende Maschinen und umweltfreundliche Schmierstoffe setzen werden, um ihre CO2-Bilanz zu verbessern und ihre Produktion nachhaltig zu gestalten.

Insgesamt stellt das Blechdrücken durch die kontinuierliche Weiterentwicklung in Kombination mit innovativen Technologien eine vielversprechende Lösung für die Herausforderungen der modernen Fertigung dar. Es wird zunehmend eine Schlüsselrolle in der Herstellung hochpräziser, leistungsfähiger und nachhaltig produzierter Bauteile spielen.

Materialeinsatz in der Metalldrücktechnik: Optimierung und Effizienz

Der Materialeinsatz in der Metalldrücktechnik ist ein entscheidender Faktor für die Effizienz und Kosteneffektivität des gesamten Fertigungsprozesses. Da es sich um ein spanloses Umformverfahren handelt, bei dem das Material lediglich verformt und nicht entfernt wird, kann eine präzise Steuerung des Materialflusses dabei helfen, Ressourcen zu sparen und die Materialausnutzung zu optimieren. Die kontinuierliche Verbesserung der Materialnutzung in der Metalldrücktechnik trägt nicht nur zur Kostenreduktion, sondern auch zur Reduzierung des Abfallaufkommens und zur Steigerung der Nachhaltigkeit bei.

1. Optimierung des Materialflusses

Die Materialeffizienz beginnt bereits bei der Auswahl der richtigen Ronde (dem Ausgangsmaterial), das in das Umformwerkzeug eingelegt wird. Eine präzise Berechnung der erforderlichen Größe und Form der Ronde ist entscheidend, um den Materialüberschuss während des Umformprozesses zu minimieren. Wenn das Ausgangsmaterial zu groß ist, entsteht überflüssiger Abfall, während zu kleine Rohlinge zu Problemen bei der Umformung führen können. Eine präzise Berechnung und Anpassung der Rondenform ist daher wichtig, um sowohl Materialeinsatz als auch Produktionszeit zu optimieren.

Ein weiterer wichtiger Faktor ist die Werkzeuggeometrie. Durch den Einsatz von dünneren Werkzeugen oder hochentwickelten Werkzeugbeschichtungen kann der Materialfluss während des Drückprozesses optimiert werden. So wird eine gleichmäßige Verteilung des Materials auf der gesamten Bauteiloberfläche gewährleistet, was zu einer gleichmäßigen Materialstärke und minimalen Fehlern führt. Diese präzise Materialführung verringert den Materialabfall und sorgt für eine hohe Maßgenauigkeit der fertigen Bauteile.

2. Werkstoffauswahl und -optimierung

Die Wahl des richtigen Werkstoffs ist ebenfalls von entscheidender Bedeutung für eine effiziente Materialnutzung. Werkstoffe wie Aluminium, Kupfer, Messing und Edelstahl sind in der Metalldrücktechnik besonders geeignet, da sie eine hohe Duktilität (Verformbarkeit) aufweisen und ohne Rissbildung umgeformt werden können. Gleichzeitig sind Werkstoffe wie Titan oder hochfeste Legierungen in bestimmten Anwendungen gefragt, da sie aufgrund ihrer mechanischen Eigenschaften oder Korrosionsbeständigkeit notwendig sind. Der Materialeinsatz in der Metalldrücktechnik kann durch die Verwendung von hochwertigen Werkstoffen optimiert werden, die sich besser umformen lassen und gleichzeitig die mechanischen Anforderungen an das Endprodukt erfüllen. Bei der Verarbeitung von schwierigen Werkstoffen, die eine höhere Umformkraft erfordern, kann der Einsatz von hochentwickelten Werkzeugen oder die Anpassung des Umformprozesses an den Werkstoff helfen, die Materialnutzung zu maximieren.

Zudem wird zunehmend auf recycelte Werkstoffe oder sekundäre Rohstoffe gesetzt, die nicht nur die Materialkosten senken, sondern auch die Nachhaltigkeit der Fertigung steigern. Insbesondere in der Luft- und Raumfahrt oder Automobilindustrie, wo Materialeinsparungen bei gleichzeitig hohem Qualitätsanspruch entscheidend sind, ist der Einsatz von hochwertigen recycelten Materialien eine vielversprechende Option.

3. Prozessoptimierung durch Simulation und Digitalisierung

Durch den Einsatz von Simulationssoftware und Prozessmodellen lässt sich die Materialnutzung weiter optimieren. In der digitalen Fertigung können bereits vorab verschiedene Parameter wie Rondenform, Werkzeuggeometrie und Umformkraft simuliert werden. Diese digitalen Modelle helfen dabei, potenzielle Probleme zu identifizieren und die Produktionskosten durch eine präzisere Auswahl der Materialien zu senken. Ein solcher digitaler Zwilling des Fertigungsprozesses ermöglicht es, verschiedene Materialströme und Prozessvarianten zu testen, bevor sie in der Praxis angewendet werden. Dies sorgt nicht nur für eine höhere Effizienz, sondern hilft auch, den Materialeinsatz während der Produktion in Echtzeit zu überwachen und anzupassen.

Durch den Einsatz von Industrie 4.0-Technologien wie Internet of Things (IoT) und Sensoren können Daten aus dem laufenden Produktionsprozess erfasst und genutzt werden, um den Materialverbrauch zu überwachen und Anpassungen vorzunehmen, sobald Abweichungen auftreten. Dies ermöglicht eine dynamische Optimierung des Materialflusses und trägt dazu bei, die Prozessstabilität zu erhöhen und den Abfall zu minimieren.

4. Materialeffizienz durch nachfolgende Bearbeitungsprozesse

Nach dem Umformprozess ist auch die Nachbearbeitung des Bauteils entscheidend für die Materialnutzung. Oft sind Nachbearbeitungen wie Schweißen, Schleifen, Bohren oder Polieren erforderlich, um die gewünschten Endmaße und Oberflächenqualitäten zu erzielen. Bei der Wahl der Nachbearbeitungsstrategien sollte darauf geachtet werden, dass diese möglichst materialschonend und effizient durchgeführt werden, um den verbleibenden Materialüberschuss minimal zu halten.

5. Nachhaltigkeit und Kreislaufwirtschaft

Die Metalldrücktechnik trägt zur Förderung der Kreislaufwirtschaft bei, indem sie eine hohe Materialeffizienz ermöglicht und durch die Möglichkeit zur Wiederverwertung von Produktionsabfällen den Ressourcenverbrauch reduziert. Der Recyclingprozess spielt eine immer größere Rolle, da der Rückgriff auf wiederverwertete Materialien nicht nur ökologisch sinnvoll ist, sondern auch zur Reduzierung der Materialkosten beiträgt.

Fazit

Die Optimierung des Materialeinsatzes in der Metalldrücktechnik ist eine komplexe, aber lohnenswerte Herausforderung, die durch den gezielten Einsatz moderner Fertigungstechnologien, Prozessoptimierung und eine präzise Werkstoffwahl erreicht werden kann. Durch diese Maßnahmen wird nicht nur die Wirtschaftlichkeit der Fertigung gesteigert, sondern auch die Nachhaltigkeit und Umweltfreundlichkeit des Produktionsprozesses verbessert. Die kontinuierliche Verbesserung der Materialeffizienz bleibt daher ein wesentlicher Faktor für die Wettbewerbsfähigkeit der Unternehmen in der Metalldrücktechnik.

Ein weiterer wichtiger Aspekt der Materialoptimierung in der Metalldrücktechnik ist der Verbrauch von Hilfsstoffen wie Schmierstoffen und Kühlschmiermitteln, die während des Umformprozesses eingesetzt werden, um die Reibung zu reduzieren und eine Überhitzung des Werkstücks zu verhindern. Der gezielte Einsatz von umweltfreundlichen und nachhaltigen Schmierstoffen kann den ökologischen Fußabdruck der Fertigung erheblich verringern. Zudem gibt es innovative Ansätze, bei denen minimale Schmiermittelmengen durch Trockenschmierungstechniken oder den Einsatz von Festschmierstoffen ersetzt werden, was zu einer Reduzierung des Materialverbrauchs führt und gleichzeitig die Notwendigkeit für komplexe Entsorgungsprozesse verringert.

Die Energieeffizienz spielt ebenfalls eine zentrale Rolle bei der Materialoptimierung in der Metalldrücktechnik. Durch den Einsatz moderner Maschinen, die mit intelligenten Steuerungssystemen ausgestattet sind, kann der Energieverbrauch während des Umformprozesses deutlich reduziert werden. Hierbei werden verschiedene Techniken wie energiesparende Motoren, Wärmerückgewinnungssysteme und optimierte Antriebsmechanismen eingesetzt, um die erforderliche Umformkraft effizient und ressourcenschonend bereitzustellen. Eine solche Energieeffizienz wirkt sich nicht nur positiv auf die Betriebskosten aus, sondern trägt auch zur Senkung des gesamten CO2-Ausstoßes der Produktion bei.

Technologien zur Prozessüberwachung und -optimierung wie online Prozesskontrollen und adaptive Fertigungssysteme werden zunehmend eingesetzt, um Materialverbräuche zu minimieren und die Prozessstabilität zu gewährleisten. Mit diesen Technologien ist es möglich, Schwankungen in der Werkstückgeometrie oder Materialunregelmäßigkeiten während der Produktion zu erkennen und in Echtzeit Anpassungen vorzunehmen. Das führt zu einer gesteigerten Präzision und einer besseren Materialnutzung, da weniger Ausschuss entsteht und der Materialeinsatz genauer auf die realen Anforderungen abgestimmt werden kann.

Durch diese kontinuierlichen Verbesserungen in den Bereichen Werkzeugtechnologie, Werkstoffwahl, Prozessoptimierung und Energieeffizienz wird die Metalldrücktechnik nicht nur wirtschaftlicher, sondern auch umweltfreundlicher und nachhaltiger. Diese Innovationen tragen dazu bei, die Produktion an die steigenden Anforderungen der Industrie und Gesellschaft anzupassen, die immer mehr auf ressourcenschonende und energieeffiziente Fertigungsmethoden angewiesen sind.

Darüber hinaus eröffnet die zunehmende Verfügbarkeit von 3D-Drucktechnologien in der Metalldrücktechnik neue Möglichkeiten für die Optimierung des Materialeinsatzes. 3D-Druck wird zunehmend als ergänzende Technologie betrachtet, die es ermöglicht, komplexe Bauteilstrukturen direkt aus dem Material zu erzeugen, bevor sie im Blechdrückprozess weiterbearbeitet werden. Diese Technologie kann dazu beitragen, Material nur dort hinzuzufügen, wo es tatsächlich benötigt wird, und so eine noch höhere Materialeffizienz zu erreichen. In Verbindung mit hybriden Fertigungsprozessen, bei denen sowohl additive als auch subtraktive Fertigungstechniken kombiniert werden, lässt sich der Materialverbrauch weiter optimieren, während gleichzeitig die Designfreiheit und die Flexibilität der Produktion erhöht werden.

Ein weiterer bedeutender Fortschritt in der Materialoptimierung ist der Einsatz von Simulationstechnologien. Durch den Einsatz von Finite-Elemente-Methoden (FEM) und Computergestützter Fluiddynamik (CFD) können bereits in der Planungsphase die Kräfte und Materialverteilungen simuliert werden. Diese digitalen Modelle erlauben eine präzise Vorhersage des Materialverhaltens während des Umformprozesses und ermöglichen es, die Formgebung sowie die Werkzeuggeometrie optimal zu gestalten, um den Materialeinsatz zu minimieren. Durch eine bessere Vorhersagbarkeit von Materialflüssen und Spannungen kann die Fertigung weiter optimiert werden, was nicht nur den Materialeinsatz, sondern auch die Produktqualität verbessert.

In Kombination mit der Data Analytics-Technologie kann die Produktion weiter optimiert werden. Die Auswertung von Produktionsdaten, die durch Maschinen und Sensoren erfasst werden, ermöglicht es, Trends zu erkennen und den Materialverbrauch sowie den Produktionsprozess fortlaufend zu verbessern. Dies kann in Echtzeit zu Anpassungen führen, die eine präzisere Materialnutzung sicherstellen und gleichzeitig den Ausschuss minimieren. Die Datenanalyse ermöglicht zudem eine detaillierte Nachverfolgung des gesamten Fertigungsprozesses, was zu einer besseren Rückverfolgbarkeit und Qualitätskontrolle führt.

Ein weiterer wichtiger Trend in der Metalldrücktechnik ist die zunehmende Verwendung von intelligenten Fertigungssystemen. Diese Systeme nutzen Maschinelles Lernen und Künstliche Intelligenz (KI), um den Fertigungsprozess kontinuierlich zu überwachen und in Echtzeit auf Veränderungen zu reagieren. Mit der Hilfe von KI können Maschinen lernen, die optimalen Umformparameter für verschiedene Werkstoffe und Bauteilgeometrien zu bestimmen, was zu einer weiteren Verbesserung der Materialnutzung führt. KI-basierte Systeme können auch dazu beitragen, potenzielle Fehlerquellen frühzeitig zu erkennen und zu verhindern, bevor sie zu Materialverschwendung oder Ausschuss führen.

Neben der Optimierung der Produktionstechnologien gewinnt auch der Aspekt der Werkstoffwiederverwertung zunehmend an Bedeutung. In der modernen Fertigung ist es zunehmend wichtig, Produktionsabfälle zu recyceln und wieder in den Produktionsprozess zu integrieren. Dies gilt nicht nur für die direkt während des Umformprozesses entstehenden Abfälle, sondern auch für Abfälle aus nachgelagerten Prozessen wie der Bearbeitung, Montage oder dem Testen. Durch den Einsatz innovativer Technologien zur Reinigung und Wiederaufbereitung von Recyclingmaterialien können Unternehmen den Anteil an recyceltem Material in ihren Produkten erheblich steigern, was nicht nur zur Reduzierung des Materialverbrauchs beiträgt, sondern auch zur Senkung der Abfallentsorgungskosten.

Langfristig gesehen könnte die Metalldrücktechnik auch von der Entwicklung neuer intelligenter Werkstoffe profitieren. Diese Werkstoffe könnten sich während des Umformprozesses an die jeweiligen Anforderungen anpassen, indem sie ihre mechanischen Eigenschaften je nach Belastung und Umformphase verändern. Solche Materialien würden es ermöglichen, den Materialeinsatz noch gezielter zu steuern, indem die Werkstoffe dort, wo es am meisten benötigt wird, verstärkt und an anderen Stellen dünner gehalten werden.

Insgesamt zeigt sich, dass die kontinuierliche Innovation und Weiterentwicklung in der Metalldrücktechnik nicht nur zu einer verbesserten Materialeffizienz, sondern auch zu einer nachhaltigeren, wirtschaftlicheren und flexibleren Fertigung führt. Unternehmen, die sich auf diese Technologien und Optimierungsmöglichkeiten einlassen, werden in der Lage sein, ihre Produktionsprozesse zu verbessern, die Kosten zu senken und gleichzeitig die Umweltbilanz zu verbessern.

Ein weiterer Bereich, der zunehmend an Bedeutung gewinnt, ist die Integration von Kreislaufwirtschaft-Prinzipien in den Metalldrückprozess. Dies geht über das einfache Recycling von Produktionsabfällen hinaus und umfasst den gesamten Lebenszyklus des Produkts. Der Ansatz der Kreislaufwirtschaft ermutigt Unternehmen, nicht nur den Materialverbrauch zu minimieren, sondern auch Produkte am Ende ihres Lebenszyklus wieder in den Produktionsprozess zurückzuführen. Dies könnte durch die Herstellung von Bauteilen erfolgen, die am Ende ihrer Nutzung wiederverwendbar oder recycelbar sind. Beispielsweise könnten Bauteile, die durch die Metalldrücktechnik hergestellt werden, nach der Verwendung in der Industrie als Rohmaterial für neue Produkte zurückgeführt werden.

Ein weiterer Schritt in diese Richtung ist die Entwicklung von modularen und reparierbaren Bauteilen. Bei der Gestaltung von Produkten, die in der Metalldrücktechnik hergestellt werden, könnten Unternehmen so gestalten, dass die Bauteile nach ihrer Lebensdauer nicht nur recycelt, sondern auch leicht repariert oder aufgerüstet werden können. Dies fördert eine längere Lebensdauer der Produkte und trägt dazu bei, die Menge an Abfall und den Bedarf an neuen Rohmaterialien zu reduzieren.

Zudem wird die Verbindung von Material- und Energieeffizienz durch grüne Fertigungsstrategien immer wichtiger. Um die Nachhaltigkeit weiter zu fördern, setzen immer mehr Unternehmen auf die Verwendung von erneuerbaren Energiequellen zur Versorgung ihrer Produktionsanlagen, insbesondere bei energieintensiven Prozessen wie dem Metalldrücken. Solche Investitionen in grüne Energiequellen wie Solar-, Wind- oder Wasserkraft tragen nicht nur zur Senkung des CO2-Ausstoßes bei, sondern können langfristig auch die Produktionskosten senken und die Umweltbilanz der Fertigung erheblich verbessern.

Die technologische Vernetzung und die zunehmende Automatisierung der Fertigung in der Metalldrücktechnik ermöglichen es zudem, den Materialeinsatz in einer bislang ungeahnten Präzision zu steuern. Die Einführung von smart factories oder intelligente Produktionsumgebungen, die mit dem Internet der Dinge (IoT) und Cloud-basierter Datenverarbeitung arbeiten, lässt eine noch genauere Überwachung und Optimierung der Materialströme zu. Maschinen und Produktionssysteme, die miteinander kommunizieren, können in Echtzeit angepasst werden, um die Materialnutzung zu maximieren und gleichzeitig unnötige Verluste zu vermeiden. Diese Systeme ermöglichen eine flexible Fertigung, die es den Unternehmen erlaubt, schnell auf Marktanforderungen oder Veränderungen in der Produktdesigns zu reagieren, ohne den Materialeinsatz unnötig zu erhöhen.

Ein weiterer bedeutender Bereich, in dem der Materialeinsatz optimiert werden kann, ist die Fertigung von Kleinserien und Prototypen. Die Metalldrücktechnik eignet sich besonders gut für die Produktion von Kleinserien oder maßgeschneiderten Bauteilen, da der Aufwand für die Herstellung von Werkzeugen im Vergleich zu anderen Fertigungsverfahren relativ gering ist. Dies ermöglicht es Unternehmen, auf kleinere Auflagen und spezialisierte Produktionsanforderungen zu reagieren, ohne dass dabei erhebliche Materialmengen verschwendet werden. Mit additiven Fertigungsverfahren wie 3D-Druck lassen sich beispielsweise in einem frühen Stadium des Produkts Designänderungen oder Anpassungen an der Geometrie vornehmen, ohne den gesamten Produktionsprozess zu gefährden.

Abschließend lässt sich sagen, dass die Zukunft der Metalldrücktechnik zunehmend durch nachhaltige Produktionsmethoden, technologische Innovationen und eine verstärkte Integration von Kreislaufwirtschaft geprägt ist. Die kontinuierliche Verbesserung der Materialeffizienz in Verbindung mit den neuesten Fortschritten in der Automatisierung, der Prozessoptimierung und der Energieeffizienz ermöglicht es Unternehmen, nicht nur wettbewerbsfähig zu bleiben, sondern auch ihren Beitrag zu einer grüneren und ressourcenschonenderen Zukunft zu leisten. Dieser Wandel in der Metalldrücktechnik wird dazu beitragen, die Industrie auf die Herausforderungen der nächsten Jahrzehnten vorzubereiten und gleichzeitig neue Chancen für Innovationen und nachhaltige Geschäftsmodelle zu schaffen.

Präzisionsumformung: Hochwertige Metallprodukte herstellen

Präzisionsumformung ist ein zentraler Fertigungsprozess in der Metallverarbeitung, der es ermöglicht, hochwertige Metallprodukte mit engen Toleranzen, komplexen Geometrien und exzellenter Oberflächenqualität herzustellen. Diese Technologie spielt eine Schlüsselrolle in vielen Industrien, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Medizintechnik, wo Präzision und hohe Materialqualität unerlässlich sind. Die Präzisionsumformung umfasst eine Vielzahl von Verfahren, die auf die exakte Formgebung von Metallbauteilen abzielen, um die gewünschten Eigenschaften in Bezug auf Festigkeit, Duktilität und Oberflächenstruktur zu erzielen.

1. Verfahren der Präzisionsumformung

Es gibt verschiedene Umformtechniken, die unter dem Begriff Präzisionsumformung zusammengefasst werden. Diese beinhalten:

- Walzen: Bei diesem Verfahren wird das Material zwischen rotierenden Walzen hindurchgeführt, um seine Dicke zu verringern und die gewünschten Formgebungen zu erreichen. Kaltwalzen und Warmwalzen sind gängige Varianten, die für verschiedene Metallarten und -formen eingesetzt werden.

- Schmieden: Dabei wird das Metall mit hoher Temperatur und hohem Druck in die gewünschte Form gebracht. Präzisionsschmieden ermöglicht es, Bauteile mit sehr genauen Maßtoleranzen und einer guten Materialstruktur zu fertigen, was für Komponenten wie Getriebeteile oder Turbinen wichtig ist.

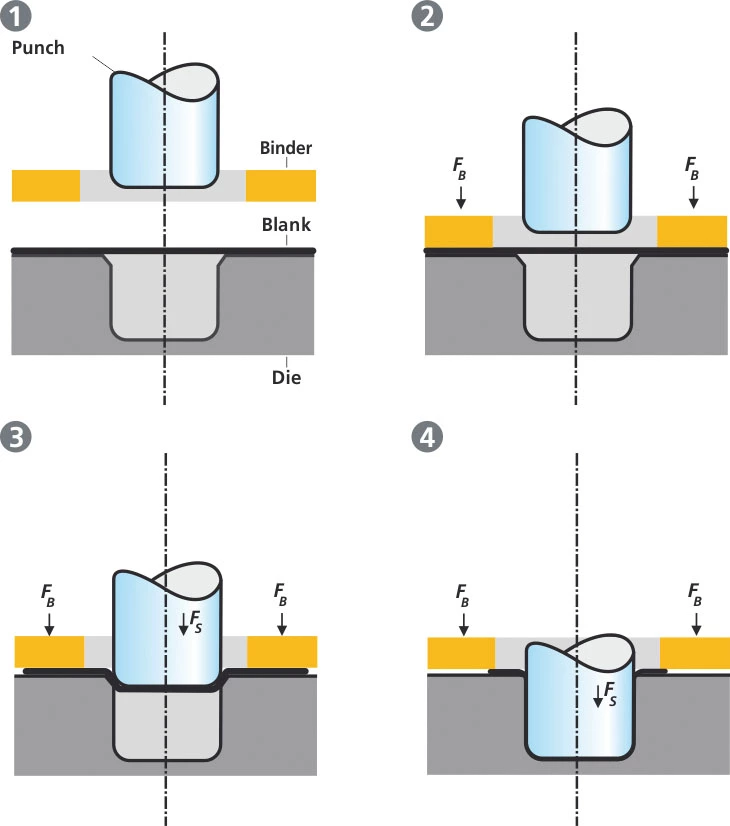

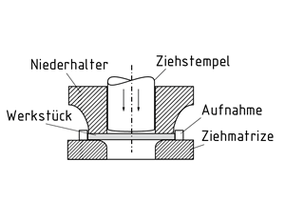

- Tiefziehen: Dies ist ein Umformprozess, bei dem das Metall in ein Werkzeug gezogen wird, um tiefere und komplexere Formen zu erzeugen. Tiefgezogene Bauteile sind in der Automobilindustrie oder der Verpackungsindustrie von großer Bedeutung.

- Drückverfahren: Beim Blechdrücken wird das Blechmaterial um ein Werkzeug gedrückt, um dünnwandige, aber hochpräzise und komplexe Geometrien zu erzeugen. Diese Technik wird insbesondere für die Fertigung von Hohlkörpern wie Gehauseteilen oder Behältern eingesetzt.

- Feinblechumformen: Diese Variante der Umformung nutzt besonders dünne Bleche, um präzise, filigrane Bauteile zu fertigen, die in der Elektronikindustrie, Uhrmacherei oder der Medizintechnik Verwendung finden.

2. Vorteile der Präzisionsumformung

Die Präzisionsumformung bietet eine Reihe von Vorteilen, die sie zu einer bevorzugten Wahl für die Fertigung hochwertiger Metallprodukte machen:

- Hohe Maßhaltigkeit und Toleranzen: Einer der Hauptvorteile der Präzisionsumformung ist die Fähigkeit, Bauteile mit engen Toleranzen zu fertigen. Diese Bauteile sind präzise in den Abmessungen und können sehr spezifische geometrische Anforderungen erfüllen.

- Verbesserte Materialeigenschaften: Durch die gezielte Formgebung wird das Material dichter und homogener, was zu einer besseren Festigkeit und Langlebigkeit des Produkts führt. Bei bestimmten Verfahren wie dem Präzisionsschmieden kann die Kristallstruktur des Metalls optimiert werden, was die mechanischen Eigenschaften verbessert.

- Komplexe Geometrien: Die Präzisionsumformung ermöglicht es, komplizierte Bauteilformen zu erzeugen, die mit traditionellen Fertigungsverfahren wie Fräsen oder Bohren schwer zu realisieren wären. Dies ist besonders wichtig in Bereichen, die eine hohe Designkomplexität erfordern, wie etwa in der Luft- und Raumfahrttechnik.

- Reduzierter Materialabfall: Da bei der Präzisionsumformung nur wenig Material entfernt wird (im Gegensatz zu spanabhebenden Verfahren), ist der Materialverbrauch oft wesentlich niedriger, was zu einer geringeren Abfallproduktion und höherer Ressourceneffizienz führt.

- Oberflächenqualität: Die Umformprozesse können Bauteile mit hoher Oberflächenqualität liefern, was in vielen Anwendungen von Bedeutung ist, bei denen die Oberfläche des Produkts eine Rolle spielt, wie bei Medizinprodukten, Optiken oder Elektronikgehäusen.

3. Anwendungsbereiche der Präzisionsumformung

Die Präzisionsumformung wird in vielen Branchen eingesetzt, in denen hohe Anforderungen an die Genauigkeit und Materialqualität gestellt werden. Zu den wichtigsten Anwendungsbereichen gehören:

- Automobilindustrie: Hier werden präzise umgeformte Bauteile wie Karosserieelemente, Motorenteile, Fahrwerkskomponenten und Sicherheitsbauteile gefertigt, die sowohl hohe Festigkeit als auch geringes Gewicht erfordern.

- Luft- und Raumfahrt: Bauteile in der Luftfahrt und Raumfahrt müssen extrem präzise sein und besonderen Belastungen standhalten. Turbinenräder, Flügelkomponenten und Luftfahrzeugstrukturteile profitieren von der Präzisionsumformung, da sie hohe Materialfestigkeit und exakte Toleranzen verlangen.

- Medizintechnik: In der Medizintechnik sind Implantate, medizinische Gerätegehäuse oder chirurgische Instrumente gefordert, die extrem präzise und biokompatibel sind. Die Präzisionsumformung bietet hier den Vorteil, hochpräzise, aber auch biokompatible Materialien zu verarbeiten.

- Elektronikindustrie: Die Fertigung von Gehäusen für elektronische Geräte, Verbindungsmechanismen und Steuerungskomponenten erfordert präzise und fehlerfreie Metallprodukte. Die hohe Oberflächenqualität und Maßhaltigkeit sind hier unerlässlich.

- Energieerzeugung: Bauteile wie Turbinengehäuse, Kraftwerkskomponenten und Druckbehälter müssen äußerst präzise gefertigt werden, um die Belastungen in der Energieerzeugung zuverlässig zu bewältigen. Die Präzisionsumformung ermöglicht die Fertigung dieser wichtigen Bauteile mit hoher Festigkeit und beständigen Materialeigenschaften.

4. Herausforderungen und zukünftige Entwicklungen

Obwohl die Präzisionsumformung viele Vorteile bietet, gibt es auch Herausforderungen. Kosten und Komplexität der Werkzeuge sind oftmals höher als bei anderen Fertigungstechniken, und der Energieaufwand für bestimmte Verfahren wie das Schmieden kann beträchtlich sein. Zudem erfordert die Materialauswahl eine präzise Anpassung an das Umformverfahren, da nicht alle Materialien gleichermaßen gut umformbar sind.

Zukünftige Entwicklungen konzentrieren sich auf die Integration moderner Technologien wie digitale Zwillinge, Simulationssoftware und additive Fertigung, die dazu beitragen können, die Prozesse weiter zu optimieren, den Materialeinsatz zu reduzieren und die Produktivität zu steigern. Durch den Einsatz von KI und Maschinellem Lernen können die Prozesssteuerung und die Qualitätssicherung weiter verbessert werden, was zu einer noch höheren Präzision und Effizienz führen wird.

Insgesamt stellt die Präzisionsumformung eine Schlüsseltechnologie dar, die in der Herstellung hochwertiger Metallprodukte unverzichtbar ist und weiterhin eine wichtige Rolle in der industriellen Fertigung der Zukunft spielen wird.

Die Weiterentwicklung von Präzisionsumformverfahren geht Hand in Hand mit der Industrie 4.0, bei der intelligente Fertigungssysteme und vernetzte Produktionsprozesse immer mehr an Bedeutung gewinnen. Hierbei spielen Sensoren und Datenanalyse eine entscheidende Rolle. Sie ermöglichen es, den Fertigungsprozess in Echtzeit zu überwachen und sofort auf Unregelmäßigkeiten oder Abweichungen zu reagieren. Durch die Integration von IoT-Technologien in Umformmaschinen können präzise Messungen der Werkzeugbelastung, der Materialverformung und der Temperatur vorgenommen werden, was zu einer verbesserten Prozesskontrolle und höherer Produktqualität führt. Zusätzlich wird die Vorausschauende Wartung (Predictive Maintenance) ermöglicht, bei der Maschinenstillstände vermieden und die Lebensdauer der Werkzeuge verlängert werden.

Ein weiterer Zukunftstrend in der Präzisionsumformung ist der Einsatz von hybriden Fertigungsverfahren. Diese kombinieren die Vorteile der additiven Fertigung (z. B. 3D-Druck) mit den traditionellen subtraktiven oder umformenden Prozessen. Durch die Integration von 3D-Drucktechniken in den Umformprozess können beispielsweise komplexe Bauteile mit integrierten Geometrien und Funktionalitäten hergestellt werden, die durch reine Umformung nicht realisierbar wären. Diese hybriden Prozesse ermöglichen es, die Fertigungseffizienz zu steigern, Material zu sparen und innovative Designs umzusetzen, die mit konventionellen Methoden schwer zu erreichen sind.

Des Weiteren zeigt sich, dass die Nachhaltigkeit zunehmend ein integraler Bestandteil der Präzisionsumformung wird. Die Entwicklung von umweltfreundlicheren Materialien und Verfahren, die weniger Energie verbrauchen und einen geringeren CO2-Ausstoß verursachen, ist ein entscheidender Faktor, um den Anforderungen der grünen Industrie gerecht zu werden. Recyclingfähige Werkstoffe und die Verwendung von Sekundärmaterialien aus dem Recyceln von Metallen werden eine größere Rolle spielen, um den Materialverbrauch zu senken und gleichzeitig die Umweltbelastung zu minimieren.

Die Miniaturisierung von Bauteilen ist ein weiteres wachsendes Bedürfnis in vielen Industrien, insbesondere in der Elektronik, Medizintechnik und der Luftfahrt. Hier wird es zunehmend erforderlich, noch kleinere und komplexere Bauteile zu fertigen, die gleichzeitig hohe mechanische Eigenschaften und Präzision bieten. Präzisionsumformung wird eine Schlüsselrolle dabei spielen, diese Anforderungen zu erfüllen. Fortschritte in der Mikro-Umformtechnik und die Entwicklung neuer Mikrowerkzeuge ermöglichen die Herstellung winziger, aber hochpräziser Bauteile, die in der Massenproduktion verwendet werden können.

Mit der zunehmenden Integration von automatisierten Fertigungsprozessen und der Robotik wird die Produktivität in der Präzisionsumformung weiter steigen. Roboterarme, die mit intelligenten Sensoren ausgestattet sind, können präzise und wiederholgenaue Aufgaben übernehmen, die früher manuell durchgeführt wurden. Diese Roboter sind in der Lage, Materialien schneller und genauer zu verarbeiten, was zu einer Reduzierung von Ausschuss und Verkürzung der Produktionszeiten führt.

Insgesamt zeigt sich, dass die Präzisionsumformung in der Zukunft weiterhin ein vielversprechendes und dynamisches Fertigungsverfahren bleibt. Durch die Kombination aus neuen Materialien, fortschrittlichen Technologien, und der optimierten Prozesssteuerung wird es möglich sein, die Präzision, Flexibilität und Nachhaltigkeit in der Fertigung weiter zu steigern. Die Industrie wird somit in der Lage sein, hochwertige Produkte mit noch komplexeren Anforderungen und niedrigeren Kosten effizienter zu produzieren.

Ein weiterer bedeutender Aspekt der Weiterentwicklung in der Präzisionsumformung ist die Verkürzung der Entwicklungszyklen durch den verstärkten Einsatz von digitaler Fertigung und virtuellen Prototypen. Durch den Einsatz von CAD (Computer-Aided Design) und CAE (Computer-Aided Engineering) können Unternehmen schneller und präziser neue Produkte entwickeln und testen. Diese digitalen Werkzeuge ermöglichen es, die Form und Struktur eines Produkts vor der physischen Herstellung exakt zu simulieren, wodurch Designfehler frühzeitig erkannt und vermieden werden. Zudem kann der gesamte Fertigungsprozess optimiert werden, bevor ein reales Modell produziert wird. Dies führt nicht nur zu einer Verkürzung der Time-to-Market, sondern auch zu einer Kostenreduktion, da weniger Material für Prototypen benötigt wird.

Ein weiteres innovatives Konzept, das die Präzisionsumformung in der Zukunft beeinflussen könnte, ist die Integration von künstlicher Intelligenz (KI) und Maschinellem Lernen (ML) in die Fertigungsprozesse. KI-Systeme können dazu genutzt werden, die Optimierung von Umformparametern wie Temperatur, Druck und Werkzeuggeometrie in Echtzeit vorzunehmen. Solche Systeme sind in der Lage, aus historischen Produktionsdaten zu lernen und so den Produktionsprozess kontinuierlich zu verbessern. Durch die präzise Steuerung und Anpassung von Fertigungsbedingungen können Ausschussraten gesenkt, die Produktqualität gesteigert und der Materialverbrauch weiter optimiert werden.

Automatisierte Qualitätskontrollen sind ein weiteres Feld, in dem KI und maschinelles Lernen eine wichtige Rolle spielen. Durch den Einsatz von Bildverarbeitungssystemen, die mit KI-Algorithmen kombiniert sind, lassen sich Oberflächenfehler oder Formabweichungen schneller und präziser erkennen als mit traditionellen Methoden. Solche intelligente Inspektionssysteme ermöglichen eine sofortige Reaktion auf fehlerhafte Produkte, wodurch der Ausschuss minimiert und die Qualität der hergestellten Teile maximiert wird.

Die Integration von Blockchain-Technologie in die Fertigung könnte ebenfalls eine Schlüsselrolle in der Präzisionsumformung der Zukunft spielen, insbesondere in Bezug auf Rückverfolgbarkeit und Transparenz. Die Fähigkeit, jede Stufe des Produktionsprozesses, vom Rohmaterial bis zum Endprodukt, genau zu dokumentieren und für alle beteiligten Akteure zugänglich zu machen, könnte zu einer verlässlicheren und effizienteren Lieferkette führen. Diese Transparenz ist besonders in der Luftfahrtindustrie, Automobilindustrie und Medizintechnik von Bedeutung, wo zertifizierte und fehlerfreie Produkte unerlässlich sind.

Ein weiterer wichtiger Trend ist die Entwicklung von multifunktionalen Bauteilen, die in einem einzigen Umformprozess mehrere Funktionen übernehmen können. Durch den Einsatz neuer Werkstoffe und Verfahrenstechniken ist es möglich, Bauteile zu fertigen, die nicht nur die klassische Struktur- und Festigkeitsanforderungen erfüllen, sondern auch elektronische Funktionen integrieren können, wie zum Beispiel die Einbettung von Sensoren oder elektrischen Leitungen direkt in die umgeformte Metallstruktur. Solche funktionalisierten Bauteile bieten immense Vorteile, indem sie den Bedarf an zusätzlichen Komponenten oder Montageschritten reduzieren und damit Kosten und Gewicht sparen.

Die Fertigung von Leichtbaukomponenten wird in vielen Branchen immer wichtiger, insbesondere in der Automobilindustrie und der Luftfahrt, um den Kraftstoffverbrauch zu reduzieren und die Energieeffizienz zu steigern. Präzisionsumformtechniken ermöglichen es, besonders leichte, aber dennoch stabile Bauteile zu fertigen, die mit herkömmlichen Techniken schwer zu realisieren wären. Der Einsatz von Leichtmetallen wie Aluminium, Magnesium und Titan sowie von Verbundwerkstoffen wird weiter zunehmen, um Bauteile mit einer hervorragenden Festigkeit-zu-Gewicht-Ratio zu produzieren.

Die ständige Weiterentwicklung der Präzisionsumformtechnik und die Integration neuer Technologien bieten nicht nur zahlreiche Möglichkeiten zur Effizienzsteigerung und Kostenreduktion, sondern eröffnen auch völlig neue Wege für die Herstellung von hochkomplexen, multifunktionalen Produkten. In der Kombination aus digitaler Fertigung, automatisierten Prozessen, intelligenter Überwachung und der Nutzung neuer Werkstoffe können Unternehmen Produkte herstellen, die sowohl in Qualität als auch in Funktionalität einen entscheidenden Wettbewerbsvorteil bieten.

Die Zukunft der Präzisionsumformung ist somit eng verknüpft mit der Integration neuer Technologien, die den Fertigungsprozess noch effizienter, flexibler und nachhaltiger gestalten. Unternehmen, die diese Technologien frühzeitig adaptieren, werden in der Lage sein, ihre Produktionsprozesse zu optimieren und in einem zunehmend wettbewerbsintensiven Markt erfolgreich zu bleiben.

Ein weiterer zukunftsträchtiger Bereich ist die Verwendung von 3D-Metalldruck (Additive Fertigung) in Kombination mit traditionellen Umformverfahren. Der 3D-Druck ermöglicht die Herstellung von bauteilkomplexen Geometrien, die mit herkömmlichen Methoden nur schwer oder gar nicht realisierbar sind. Dieser Ansatz, auch als hybrides Fertigungsverfahren bezeichnet, eröffnet neue Möglichkeiten zur Optimierung von Bauteilen durch eine flexible Anpassung der Geometrie während des Produktionsprozesses. Beispielsweise könnten beim 3D-Druck gefertigte Teile mit traditionell umgeformten Bauteilen kombiniert werden, um eine noch bessere Materialverteilung und Gewichtsreduktion zu erreichen.

Eine vielversprechende Technologie, die in Verbindung mit der Präzisionsumformung an Bedeutung gewinnen wird, ist die Intelligente Prozessüberwachung und -steuerung. Hierbei kommen intelligente Sensoren und Datenanalysen zum Einsatz, die es ermöglichen, den gesamten Umformprozess in Echtzeit zu überwachen und automatisch anzupassen. Ein Beispiel hierfür ist der Einsatz von Kraft-, Temperatur- und Dehnungssensoren, die während der Umformung ständig Daten liefern. Mit diesen Informationen können mögliche Fehler oder Materialprobleme sofort erkannt und behoben werden, was nicht nur die Produktqualität, sondern auch die Produktivität steigert. Diese Echtzeit-Überwachung reduziert zudem den Ausschuss und hilft, Materialverschwendung zu vermeiden.

Die Steigerung der Flexibilität in der Präzisionsumformung wird durch die Weiterentwicklung von modularen Maschinenkonzepten und flexiblen Fertigungszellen ermöglicht. Unternehmen können so ihre Produktionsanlagen schnell an neue Produkte oder Designanforderungen anpassen, ohne dass umfassende Umbauten oder Investitionen in neue Maschinen erforderlich sind. Solche flexiblen Systeme sind besonders nützlich, wenn in kurzer Zeit unterschiedliche Bauteile in kleinen bis mittleren Serien gefertigt werden müssen. Die Anpassungsfähigkeit der Produktionslinie an verschiedene Produktarten und -größen stellt einen enormen Wettbewerbsvorteil dar und hilft, Produktionskosten zu senken.

Ein weiterer wesentlicher Trend ist die zunehmende Bedeutung von nachhaltigen Fertigungspraktiken in der Präzisionsumformung. Immer mehr Unternehmen setzen auf energiesparende Technologien, wie etwa die Nutzung von Wärmerückgewinnungssystemen oder die optimierte Kühlung von Werkzeugen, um den Energieverbrauch zu minimieren und die CO2-Bilanz der Produktion zu verbessern. Besonders in energieintensiven Prozessen wie dem Schmieden oder Warmumformen können diese Technologien erhebliche Einsparungen ermöglichen und zur Reduzierung des ökologischen Fußabdrucks beitragen.

Die optimierte Materialnutzung ist ein weiterer Bereich, der bei der Weiterentwicklung der Präzisionsumformung zunehmend an Bedeutung gewinnt. Fortschritte in der Werkstofftechnik und der Verarbeitung von Hochleistungswerkstoffen wie Superlegierungen, leichtgewichtigen Metallen oder hochfesten Stählen ermöglichen es, Bauteile mit höherer Festigkeit bei gleichzeitig geringerem Gewicht herzustellen. Diese Werkstoffe bieten nicht nur Vorteile in Bezug auf die mechanischen Eigenschaften, sondern auch auf die Energieeffizienz und Lebensdauer der Bauteile. Besonders in der Luft- und Raumfahrtindustrie, der Automobilbranche und in der Energieproduktion wird der Einsatz solcher Werkstoffe zunehmen, um die Nachhaltigkeit der Produkte zu verbessern und den Energieverbrauch zu senken.

Schließlich wird die Zukunft der Präzisionsumformung auch von der zunehmenden Globalisierung und den Anforderungen an massgeschneiderte Lösungen geprägt. Um in einem internationalen Markt wettbewerbsfähig zu bleiben, müssen Unternehmen in der Lage sein, schnell auf Veränderungen in der Nachfrage zu reagieren und individuelle Kundenanforderungen zu erfüllen. Die Fähigkeit, sowohl kleine Serien als auch hochmoderne Großserienprodukte mit hoher Präzision zu fertigen, wird von zentraler Bedeutung sein, um auf die sich schnell verändernden Marktbedingungen reagieren zu können. Durch den Einsatz von intelligenter Fertigungstechnologie und digitaler Vernetzung können Unternehmen eine hohe Flexibilität und Effizienz erzielen, um ihren Kunden maßgeschneiderte Lösungen zu bieten, ohne die Kosten und Produktionszeiten unnötig in die Höhe zu treiben.

Zusammenfassend lässt sich sagen, dass die Präzisionsumformung auch in der Zukunft eine zentrale Rolle in der Metallverarbeitung spielen wird. Durch die Integration neuer Technologien, die Weiterentwicklung von nachhaltigen Fertigungsprozessen und die zunehmende Automatisierung wird es möglich sein, weiterhin hochwertige, komplexe Bauteile mit geringem Materialaufwand und hoher Effizienz zu fertigen. Unternehmen, die diese Entwicklungen frühzeitig adaptieren und in ihre Produktionssysteme integrieren, werden in der Lage sein, nicht nur ihre Wettbewerbsfähigkeit zu steigern, sondern auch ihren Beitrag zu einer nachhaltigeren und ressourcenschonenderen Industrie zu leisten.

Umformverfahren für Metall: Technologien und Techniken

Umformverfahren für Metall sind grundlegende Fertigungstechniken, die es ermöglichen, Metalle in gewünschte Formen zu bringen, ohne dass Material abgetragen wird. Diese Verfahren bieten eine hohe Effizienz, Präzision und Materialeinsparung, da sie die mechanischen Eigenschaften des Werkstoffs verbessern und die Materialnutzung optimieren. Es gibt verschiedene Umformtechniken, die je nach Anforderungen an die Formgebung, Materialeigenschaften und Produktionsvolumen eingesetzt werden.

1. Gesenkumformen (Schmieden)

Das Schmieden ist eines der ältesten Umformverfahren und wird vor allem für die Herstellung von Bauteilen mit hoher Festigkeit und Zähigkeit verwendet. Dabei wird das Metall in einen gesenkten Raum eingeführt und durch Kraftaufbringung in die gewünschte Form gebracht. Man unterscheidet dabei zwischen Warm-, Kalt- und Halbwarmumformung:

- Warmumformen: Das Metall wird auf eine hohe Temperatur erhitzt, um die Verformbarkeit zu verbessern.

- Kaltumformen: Das Metall wird ohne zusätzliche Erwärmung umgeformt, wodurch die Festigkeit des Materials erhöht wird.

- Halbwarmumformen: Die Umformtemperaturen liegen zwischen den beiden Extremen und werden genutzt, um die Materialeigenschaften zu optimieren.

Schmieden wird häufig in der Automobilindustrie, Luftfahrt und Maschinenbau eingesetzt, um Teile wie Wellen, Zahnräder oder Verbindungsstücke herzustellen.

2. Walzen

Beim Walzen wird das Metall durch zwei oder mehr rotierende Walzen geführt, die das Material auf die gewünschte Dicke und Form bringen. Das Walzen kann in Warm- und Kaltwalzen unterteilt werden:

- Warmwalzen: Das Metall wird auf hohe Temperaturen erhitzt, um die Verformbarkeit zu verbessern. Dieser Prozess wird häufig bei der Herstellung von Blech, Draht und Profilen verwendet.

- Kaltwalzen: Das Material wird bei Raumtemperatur verarbeitet, wodurch es eine höhere Oberflächenqualität und Festigkeit erhält. Kaltgewalztes Material wird oft für hochpräzise Bauteile verwendet.

Walzen findet Anwendung in der Stahlindustrie, Aluminiumproduktion und Blechverarbeitung.

3. Tiefziehen

Tiefziehen ist ein Verfahren zur Herstellung von Blechkomponenten, bei dem ein Metallblech in eine Form gezogen wird. Das Blech wird dabei über eine Matrize gezogen und erhält so die gewünschte Formgebung. Tiefziehen wird insbesondere für die Herstellung von Karosserieteilen in der Automobilindustrie oder Hohlkörpern wie Dosen und Töpfen verwendet.

Das Verfahren wird auch unterteilt in:

- Einseitiges Tiefziehen: Das Blech wird in eine Richtung gezogen.

- Mehrstufiges Tiefziehen: Dabei werden mehrere Formen hintereinander durchlaufen, um komplexe Geometrien zu erzielen.

4. Druckguss

Der Druckguss ist ein Verfahren, bei dem flüssiges Metall unter hohem Druck in eine formgebende Gussform gepresst wird. Dieses Verfahren wird vor allem für die Herstellung von komplexen Bauteilen mit hoher Maßhaltigkeit und guter Oberflächenqualität genutzt. Der Druckguss ist besonders effizient bei der Produktion von kleinen bis mittleren Serien und wird in der Automobilindustrie und Elektronikindustrie verwendet.

Es gibt zwei Hauptarten des Druckgusses:

- Kaltkammer-Druckguss: Bei dieser Methode wird das flüssige Metall in eine separate Kammer eingeführt, bevor es in die Form gepresst wird.

- Warmkammer-Druckguss: Das Metall wird direkt in die Kammer gepumpt, was für legierte Metalle wie Aluminium oder Zink geeignet ist.

5. Biegen

Das Biegen ist ein Umformverfahren, bei dem ein Metallblech oder ein Profil unter Einwirkung einer Biegekraft in eine gekrümmte Form gebracht wird. Beim Biegen entstehen durch die elastische Deformation eine Veränderung der Materialstruktur, die das Bauteil in die gewünschte Form bringt. Biegen wird häufig in der Rohr- und Blechverarbeitung eingesetzt.

Verschiedene Biegeverfahren:

- Kaltbiegen: Das Material wird bei Raumtemperatur gebogen und eignet sich für Blech und Rohre.

- Warmbiegen: Bei höheren Temperaturen wird das Material mit einer besseren Verformbarkeit gebogen.

6. Extrusion

Bei der Extrusion wird ein Metall durch eine Düse gepresst, um eine kontinuierliche Form zu erzeugen, die nur in der Länge bearbeitet werden muss. Es wird vor allem in der Aluminiumindustrie verwendet, um Profile, Rohre und Drähte herzustellen. Die Extrusion kann sowohl Warm- als auch Kaltumformung sein, je nachdem, welches Material verarbeitet wird.

7. Rollen

Rollen ist ein Verfahren zur Umformung von Metallbändern oder -blechen, das durch den Einsatz von rotierenden Walzen eine kontinuierliche Umformung ermöglicht. Es wird in der Blech- und Drahtproduktion eingesetzt, um große Mengen an Material in standardisierte Profile oder Streifen zu verarbeiten.

8. Spinning (Metalldrücken)

Beim Spinning, auch Metalldrücken genannt, handelt es sich um ein Verfahren, bei dem ein Metallblech auf eine rotierende Welle oder Form gedrückt wird, um eine dünnwandige, zylindrische oder kugelförmige Form zu erzeugen. Dieses Verfahren wird vor allem für die Herstellung von runden oder zylindrischen Bauteilen wie Töpfen, Rohren oder Wassertanks verwendet.

9. Hydroforming

Das Hydroforming ist ein innovatives Umformverfahren, bei dem hoher Druck von Flüssigkeit genutzt wird, um Metallteile zu formen. Dabei wird ein Metallrohr oder -blech in eine Form gepresst, die mit Flüssigkeit unter hohem Druck gefüllt wird. Hydroforming wird vor allem in der Automobilindustrie verwendet, um leichte und komplexe Karosserieteile herzustellen.

10. Verbundumformen

Die Verbundumformung kombiniert mehrere Umformverfahren in einem einzigen Prozess, um die Vorteile jedes einzelnen Verfahrens zu nutzen. Dies ermöglicht die Herstellung von Bauteilen mit komplexen Geometrien, die durch traditionelle Verfahren allein nicht realisierbar wären. Ein Beispiel hierfür ist die Kombination von Schmieden und Walzen oder Druckguss und Biegen.

Fazit:

Die Wahl des richtigen Umformverfahrens hängt von verschiedenen Faktoren ab, wie z. B. der Komplexität der Bauteile, der Materialart, den Produktionstechnologien und der Wirtschaftlichkeit. Die technologischen Fortschritte in der Automatisierung, der Digitalisierung und der Materialforschung bieten ständig neue Möglichkeiten, die Effizienz, Präzision und Nachhaltigkeit in der Metallumformung weiter zu steigern.

The choice of the right metal forming process is influenced by several factors such as the complexity of the part, the material being used, production technologies, and cost-effectiveness. Advanced technologies in automation, digitalization, and material research are constantly creating new opportunities to increase efficiency, precision, and sustainability in metal forming. For example, in processes like precision stamping and hydroforming, digital monitoring systems are used to ensure that parts meet strict quality standards while reducing waste and energy consumption. Moreover, modern robotic systems allow for high precision and speed, improving productivity in industries that require large-scale production runs with minimal tolerance variations.

The integration of additive manufacturing into traditional forming techniques is also a growing trend. In particular, 3D metal printing is becoming more prevalent in industries such as aerospace, automotive, and medical technology, allowing for the creation of complex geometries that would be difficult or impossible to achieve with conventional forming methods. These hybrid techniques are revolutionizing how manufacturers design and produce parts, offering significant advantages in both material efficiency and design flexibility.

Additionally, sustainable practices are playing an increasing role in metal forming, with a growing focus on reducing the environmental impact of manufacturing processes. This includes not only reducing energy consumption but also minimizing waste, such as through the reuse of materials or the use of recycled metals. For example, processes like closed-loop recycling are being implemented to keep scrap metal within the production system, reducing the need for new raw materials and contributing to a circular economy.

Advanced simulation tools are also helping manufacturers optimize their metal forming processes. By using Finite Element Analysis (FEA) and Computational Fluid Dynamics (CFD), companies can simulate different forming conditions to better understand the behavior of materials under various stresses, temperatures, and pressures. This not only speeds up product development but also reduces the likelihood of defects or failures, leading to more reliable and cost-effective manufacturing.

The increasing complexity of modern products and the need for lightweight structures are driving innovation in metal forming. In industries such as aerospace and automotive, the demand for lighter, stronger materials is pushing the development of new forming technologies that allow for the manipulation of advanced alloys and composite materials. This, in turn, drives the need for more advanced processing techniques to ensure that these materials can be shaped and manipulated with the desired characteristics.

With the evolution of Industry 4.0, the introduction of smart manufacturing systems that incorporate big data and IoT technologies is allowing metal forming companies to continuously monitor and optimize their operations in real-time. These systems provide a level of responsiveness and efficiency that was not possible in the past, enabling manufacturers to achieve greater flexibility, lower costs, and faster production times. Moreover, the use of predictive maintenance technologies ensures that machinery remains in optimal condition, preventing downtime and improving overall system reliability.

In conclusion, metal forming remains a dynamic field, with continuous advancements that allow manufacturers to meet the evolving demands of industries around the world. The combination of traditional processes and emerging technologies, alongside a focus on sustainability and efficiency, positions metal forming as a key player in the development of modern, high-performance products.

As the metal forming industry evolves, it is increasingly integrating multifunctional materials into its processes, which opens up new opportunities for creating parts with integrated capabilities. For instance, materials that combine structural strength with electrical conductivity or heat resistance are being developed, enabling the production of smart components. These parts can include embedded sensors or other electronic functionalities, reducing the need for additional components and simplifying assembly processes. This trend is particularly prominent in industries like automotive, where intelligent components can be integrated into vehicle structures for monitoring systems, or in electronics, where metal parts are used not only for structural purposes but also for thermal management or data transfer.

The rapid expansion of electric vehicles (EVs) has also influenced metal forming techniques, as these vehicles often require specialized parts that are lightweight yet durable. To meet these demands, advanced lightweight alloys and high-strength steels are being developed and processed using innovative forming methods such as superplastic forming or incremental sheet forming. These techniques allow manufacturers to produce complex, lightweight parts that meet the stringent safety and performance standards required in the automotive sector.

At the same time, microforming techniques are gaining prominence. As miniaturization becomes a more critical trend across various industries—especially in the electronics and medical device sectors—the ability to produce extremely small, precise parts is essential. Microforming uses specialized equipment to create components that are smaller than traditional forming methods could accommodate. These tiny parts often require specialized materials, such as medical-grade stainless steels or titanium alloys, and are essential for applications like microelectronics, surgical instruments, or implantable devices.

In parallel, additive manufacturing is continuing to evolve, moving beyond rapid prototyping to end-use part production. Technologies such as selective laser melting (SLM) and electron beam melting (EBM) are enabling the creation of fully functional, complex parts directly from metal powders. These techniques allow for the manufacturing of parts with intricate geometries that would be impossible to produce with traditional forming methods. Additionally, hybrid manufacturing, which combines additive and subtractive techniques, is becoming more common to achieve both the precision of traditional processes and the design flexibility of additive methods.

The implementation of sustainable practices is also becoming more central to the design and operation of forming processes. Manufacturers are focusing on reducing their environmental impact through energy-efficient technologies, material reuse, and low-waste production techniques. In some cases, this involves implementing processes such as powder metallurgy, which allows for the creation of metal parts with minimal material waste and enables the reuse of scrap metal. Another key focus is reducing the carbon footprint of production by utilizing renewable energy sources and improving the overall energy efficiency of machines used in forming processes.

As global supply chains become more interconnected, there is a growing focus on making metal forming more adaptable and responsive to shifting demands. Manufacturers are increasingly implementing flexible production lines that can easily switch between different products, volumes, or materials. This adaptability is particularly important in industries that experience rapid changes in demand or short product lifecycles, such as the consumer electronics and medical device sectors. By embracing smart manufacturing systems, companies can reduce downtime and improve overall production flexibility.

Finally, the importance of collaboration and innovation between manufacturers, research institutions, and technology providers cannot be overstated. Advancements in materials, processes, and technologies are often the result of these collaborations, where cutting-edge solutions are developed to address the growing needs of various industries. The continuous exploration of new possibilities, combined with advances in simulation technologies, robotics, and process automation, will ensure that metal forming remains at the forefront of manufacturing for years to come.

In summary, the future of metal forming will be shaped by the integration of advanced materials, intelligent manufacturing technologies, and sustainability. The ability to produce high-performance, lightweight, and complex parts efficiently will drive the next wave of innovations across industries, from automotive and aerospace to medical devices and electronics. By embracing these emerging trends, manufacturers can remain competitive while contributing to a more sustainable and technologically advanced future.

The increasing focus on digitalization and Industry 4.0 is revolutionizing the way metal forming processes are approached. By leveraging technologies such as Internet of Things (IoT), artificial intelligence (AI), and machine learning, manufacturers are able to create highly optimized production environments that can respond in real-time to changes in demand or material conditions. These advancements enable predictive maintenance, where machines can self-monitor and alert operators before failures occur, minimizing downtime and reducing operational costs. Additionally, the use of digital twins, virtual models of physical systems, allows for advanced process simulation and optimization, enabling manufacturers to test and refine their processes before implementation. This reduces the likelihood of defects and improves overall process efficiency.