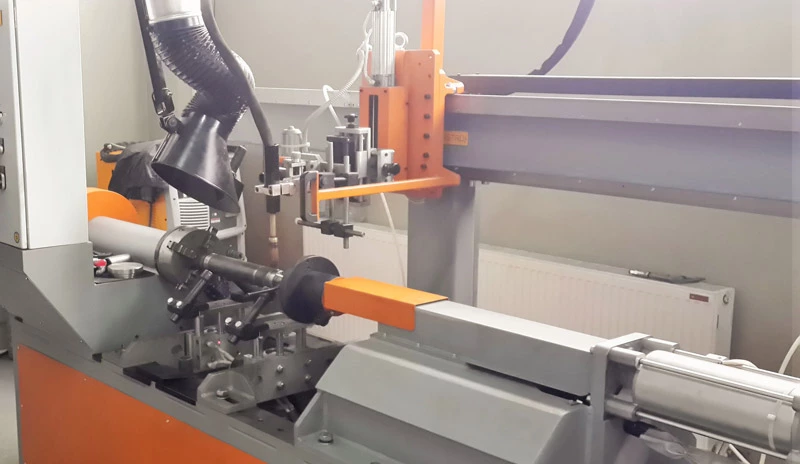

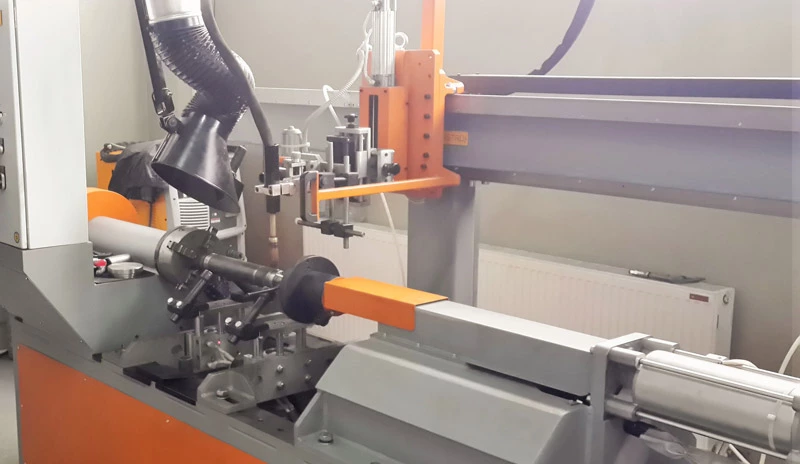

Ein MIG-Rundschweißgerät kann Teile mit runder Form schweißen. Der Zweck der Operation hier ist es, eine saubere Schweißnaht auf einer runden Oberfläche zu haben.

Das MIG-Rundschweißgerät, auch als Metall-Inertgas-Schweißgerät bekannt, ist eine fortschrittliche Schweißausrüstung, die sich durch ihren effizienten Schweißprozess und die Verwendung von Schutzgas auszeichnet. Beim MIG-Schweißen wird ein Lichtbogen zwischen dem Schweißdraht und dem Werkstück erzeugt, wobei ein inerten Gas wie Argon oder Helium verwendet wird, um die Schweißnaht vor atmosphärischen Einflüssen zu schützen.

Das Herzstück des MIG-Rundschweißgeräts ist der Drahtvorschub, der den Schweißdraht gleichmäßig und präzise zum Lichtbogen fördert. Dieser Drahtvorschubmechanismus spielt eine entscheidende Rolle bei der Kontrolle der Schweißgeschwindigkeit und der Qualität der Schweißnaht. Durch die präzise Einstellung der Drahtgeschwindigkeit und Spannung können verschiedene Werkstoffe und Schweißpositionen bearbeitet werden.

Der Gasschutz ist ein weiteres Schlüsselmerkmal des MIG-Rundschweißgeräts. Ein Schutzgas, häufig Argon, schützt die Schweißnaht vor Oxidation und anderen Verunreinigungen in der Umgebungsluft. Die Wahl des richtigen Schutzgases und die genaue Einstellung der Gasflussrate sind entscheidend für die Qualität der Schweißverbindung.

Der Schweißdraht spielt eine zentrale Rolle im MIG-Schweißprozess. Verschiedene Schweißdrahttypen stehen zur Verfügung, abhängig von den Anforderungen der Anwendung und den zu bearbeitenden Werkstoffen. Die Drahtdurchmesser und Drahttypen werden sorgfältig ausgewählt, um die gewünschten Schweißergebnisse zu erzielen.

Die Schweißpistole ist das Handstück des MIG-Rundschweißgeräts, das vom Bediener geführt wird. Durch die Schweißpistole wird der Lichtbogen erzeugt, und sie ermöglicht dem Bediener die präzise Steuerung des Schweißprozesses. Die Schweißpistole enthält auch Funktionen wie die Spannungsregelung und die Drahtvorschubeinstellung.

Die Einstellung der Schutzgasflasche und die Auswahl des passenden Inertgases sind kritisch für den Erfolg des MIG-Schweißprozesses. Eine korrekte Gaszusammensetzung und -flussrate gewährleisten einen effektiven Gasschutz, was sich direkt auf die Qualität der Schweißnaht auswirkt.

Die Drahtgeschwindigkeit und Spannungseinstellung sind Parameter, die vom Bediener präzise kontrolliert werden müssen, um optimale Schweißergebnisse zu erzielen. Die richtige Anpassung dieser Parameter hängt von verschiedenen Faktoren ab, darunter der Drahtdurchmesser, die Schweißposition und die zu bearbeitenden Werkstoffe.

Die Fähigkeit, verschiedene Schweißpositionen zu bewältigen, macht das MIG-Rundschweißgerät äußerst vielseitig. Vom Horizontal- über das Vertikalschweißen bis hin zum Überkopfschweißen bietet diese Schweißtechnologie Flexibilität bei der Anpassung an unterschiedliche Anwendungen und Industrieanforderungen.

Der Thermische Lichtbogen, der beim MIG-Schweißen erzeugt wird, spielt eine Schlüsselrolle bei der Schmelze des Schweißdrahts und der Bildung der Schweißnaht. Die Kontrolle über den thermischen Lichtbogen ermöglicht es dem Bediener, die Wärmebeeinflusste Zone präzise zu steuern und unerwünschte Effekte wie Überhitzung oder Verzug zu minimieren.

Die Qualität der Schweißnaht ist letztlich das Ergebnis der sorgfältigen Abstimmung aller Schlüsselmerkmale des MIG-Rundschweißgeräts. Von der Drahtführung über die Gasregelung bis hin zur Schweißpositionierung beeinflussen alle diese Faktoren direkt die Schweißnahtqualität, wodurch eine präzise und zuverlässige Schweißverbindung gewährleistet wird.

MIG-Rundschweißgerät

Die Schweißdrahtführung und Drahtzufuhrmechanismus sind entscheidende Elemente im MIG-Rundschweißgerät, da sie den reibungslosen und kontinuierlichen Vorschub des Schweißdrahts gewährleisten. Die Drahtführung besteht aus einer Reihe von Rollen oder Rädern, die den Draht durch die Schweißpistole zum Lichtbogen transportieren. Die richtige Einstellung und Ausrichtung der Drahtführung sind entscheidend für eine stabile und präzise Drahtzufuhr, was wiederum die Schweißqualität beeinflusst.

Die Drahtvorschubrolle ist ein weiteres wichtiges Element im Drahtzufuhrsystem. Diese Rolle ist verantwortlich für die gleichmäßige und konstante Zufuhr des Schweißdrahts. Die Auswahl der richtigen Drahtvorschubrolle hängt von Faktoren wie Drahtdurchmesser und Drahttyp ab, und sie spielt eine Schlüsselrolle bei der Vermeidung von Drahtverwicklungen und Störungen im Drahtvorschubmechanismus.

Die Drahtzufuhrrolle oder Drahtdurchmesser spielt eine kritische Rolle bei der Anpassung des MIG-Rundschweißgeräts an verschiedene Drahttypen und -durchmesser. Die Auswahl der richtigen Drahtzufuhrrolle gewährleistet eine präzise Drahtführung und verhindert Probleme wie Drahtbruch oder unregelmäßigen Drahtvorschub während des Schweißprozesses.

Die Elektrode im MIG-Rundschweißgerät ist der Schweißdraht, der beim Lichtbogenprozess schmilzt und das Schmelzbad bildet. Die richtige Auswahl der Schweißelektrode ist entscheidend für die spezifischen Anforderungen der Anwendung. Unterschiedliche Elektrodenmaterialien und -typen beeinflussen die Schweißeigenschaften und die Endqualität der Schweißnaht.

Der Lichtbogen, der während des MIG-Schweißens erzeugt wird, ist das Herzstück des Schweißprozesses. Die präzise Steuerung des Lichtbogens durch den Bediener beeinflusst direkt die Wärmebeeinflusste Zone und die Schmelzrate des Schweißdrahts. Moderne MIG-Rundschweißgeräte verfügen über fortschrittliche Lichtbogensteuerungstechnologien, um eine optimale Schweißleistung zu gewährleisten.

Der Schweißhelm ist eine unverzichtbare Schutzausrüstung für den Bediener während des MIG-Schweißprozesses. Der Schweißhelm schützt nicht nur vor schädlichem Lichtbogenlicht, sondern bietet auch Schutz vor Funken und Schweißspritzern. Einige fortschrittliche Schweißhelme verfügen über automatische Verdunkelungsfunktionen, die den Bediener vor Blendung schützen und gleichzeitig eine klare Sicht auf den Schweißprozess ermöglichen.

Die Wärmebeeinflusste Zone (WBZ) ist der Bereich um die Schweißnaht herum, der während des Schweißprozesses thermisch beeinflusst wird. Die genaue Kontrolle der WBZ ist entscheidend, um unerwünschte Effekte wie Härteänderungen oder Verzug zu minimieren. Moderne MIG-Rundschweißgeräte bieten Funktionen zur präzisen Steuerung der Wärmebeeinflussten Zone, um die gewünschten mechanischen Eigenschaften des Werkstücks zu erhalten.

Die Schweißelektrode, auch als Drahtzufuhrmechanismus bekannt, ist für die Zufuhr des Schweißdrahts vom Drahtvorschub zum Lichtbogen verantwortlich. Diese Mechanismen sind oft mit einstellbaren Geschwindigkeiten ausgestattet, um die Drahtvorschubrate präzise zu steuern. Die korrekte Einstellung dieses Mechanismus gewährleistet eine gleichmäßige Drahtzufuhr und somit eine gleichmäßige Schweißnaht.

Die Gasdüse ist ein weiteres wichtiges Element in der Schweißpistole des MIG-Rundschweißgeräts. Diese Düse lenkt das Schutzgas präzise auf die Schweißnaht und trägt dazu bei, eine saubere Schutzgasumgebung um den Lichtbogen herum zu schaffen. Die Auswahl der richtigen Gasdüse und die genaue Positionierung sind entscheidend für einen effektiven Gasschutz während des Schweißprozesses.

Die Schutzgasflasche ist der Behälter, der das Inertgas für den Gasschutz während des MIG-Schweißens bereitstellt. Die Auswahl des geeigneten Schutzgases und die sorgfältige Handhabung der Gasflasche sind entscheidend für die Qualität des Gasschutzes und somit für die Qualität der Schweißverbindung. Moderne MIG-Rundschweißgeräte sind oft mit Gasflussmessgeräten ausgestattet, um die genaue Kontrolle über die Gasflussrate zu ermöglichen.

MIG-/MAG-Schweißmaschinen

Die Spannungseinstellung und die Drahtgeschwindigkeit sind zwei Schlüsselfaktoren bei der Feinabstimmung des MIG-Rundschweißgeräts, um optimale Schweißergebnisse zu erzielen. Die Spannungseinstellung bestimmt die elektrische Spannung am Lichtbogen, was wiederum die Durchdringungstiefe und die Stabilität des Lichtbogens beeinflusst. Eine präzise Einstellung der Spannung ist entscheidend, um den Schweißprozess an die spezifischen Anforderungen des Werkstücks und der Anwendung anzupassen.

Die Drahtgeschwindigkeit ist ein weiterer entscheidender Parameter, der die Menge des zugeführten Schweißdrahts steuert. Eine genaue Einstellung der Drahtgeschwindigkeit gewährleistet eine ausreichende Zufuhr des Schweißdrahts zum Lichtbogen, um eine gleichmäßige Schweißnaht zu erzeugen. Diese Einstellung ist abhängig von Faktoren wie Drahtdurchmesser, Werkstoffdicke und Schweißposition.

Die Gasflasche, insbesondere die Schutzgasflasche, spielt eine entscheidende Rolle im MIG-Rundschweißprozess. Diese Flasche enthält das Schutzgas, das den Lichtbogen während des Schweißens vor atmosphärischen Einflüssen schützt. Eine korrekte Handhabung der Gasflasche und die genaue Einstellung der Gasflussrate sind entscheidend für eine effektive Gasabdeckung und somit für die Qualität der Schweißverbindung.

Die Drahtdurchmesserwahl ist ein weiterer Aspekt, der die Schweißergebnisse direkt beeinflusst. Verschiedene Drahtdurchmesser sind für verschiedene Anwendungen und Materialien geeignet. Die Auswahl des richtigen Drahtdurchmessers hängt von der Werkstoffdicke, der Schweißposition und den spezifischen Anforderungen der Anwendung ab.

Die Werkstückvorbereitung ist ein kritischer Schritt vor dem MIG-Rundschweißen. Eine saubere und ordnungsgemäß vorbereitete Werkstückoberfläche ist entscheidend für die Qualität der Schweißverbindung. Dies kann das Entfernen von Schmutz, Rost oder Beschichtungen umfassen, um eine optimale Schweißnahtqualität zu gewährleisten.

Die Schweißposition spielt eine entscheidende Rolle in der Anwendung des MIG-Rundschweißgeräts. Unterschiedliche Schweißpositionen erfordern unterschiedliche Einstellungen und Techniken, um eine stabile Schweißnaht zu erzielen. Vom Flachschweißen über das Vertikal- und Überkopfschweißen bis hin zum Horizontalschweißen erfordert jede Position eine sorgfältige Anpassung der Schweißparameter.

Die Schweißparameter umfassen eine Vielzahl von Einstellungen, die den MIG-Rundschweißprozess beeinflussen. Dazu gehören Parameter wie Spannung, Drahtgeschwindigkeit, Gasflussrate und Lichtbogensteuerung. Die präzise Anpassung dieser Parameter ist entscheidend, um eine optimale Schweißleistung und Qualität der Schweißverbindung zu erreichen.

Die Schweißtechnologie in modernen MIG-Rundschweißgeräten umfasst fortgeschrittene Funktionen zur Verbesserung der Schweißleistung. Dazu gehören automatische Lichtbogensteuerung, digitale Steuerungen und Funktionen zur Fehlererkennung. Diese Technologien erleichtern nicht nur den Schweißprozess, sondern ermöglichen auch eine bessere Kontrolle über die Schweißergebnisse.

Die Spannungsregelung ist ein weiteres entscheidendes Element bei der präzisen Anpassung des MIG-Rundschweißgeräts. Die Einstellung der Spannung beeinflusst direkt die Intensität des Lichtbogens und damit die Schweißnahtqualität. Eine sorgfältige Kontrolle und Anpassung der Spannung sind entscheidend für die Anpassung des Schweißprozesses an verschiedene Materialien und Anwendungen.

Die Schweißdrahtrolle, auch als Drahtspule bekannt, ist der Ort, an dem der Schweißdraht aufbewahrt wird. Die Auswahl der richtigen Drahtspule hängt von Faktoren wie Drahttyp, Drahtdurchmesser und Werkstoff ab. Eine korrekte Installation und Ausrichtung der Drahtspule sind entscheidend, um einen gleichmäßigen Drahtvorschub während des Schweißprozesses zu gewährleisten.

MIG-/MAG-Schweißmaschinen sind Schweißmaschinen, die zum Schweißen mit einem Drahtelektrodenvorschub verwendet werden. Der Drahtelektrode wird durch die Schweißmaschine geführt und mit dem Grundwerkstoff verschmolzen. Ein Schutzgas, in der Regel Argon oder Kohlendioxid, wird verwendet, um das Schweißgut vor Oxidation und Verunreinigungen zu schützen.

MIG-/MAG-Schweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrtindustrie und die Bauindustrie. Sie werden zum Schweißen von Stahl, Aluminium, Edelstahl und anderen Metallen verwendet.

MIG-/MAG-Schweißmaschinen bieten eine Reihe von Vorteilen, darunter:

- Produktivität: MIG-/MAG-Schweißmaschinen können hohe Schweißgeschwindigkeiten ermöglichen.

- Qualität: MIG-/MAG-Schweißmaschinen können hochwertige Schweißnähte produzieren.

- Flexibilität: MIG-/MAG-Schweißmaschinen können zum Schweißen einer Vielzahl von Werkstoffen verwendet werden.

MIG-/MAG-Schweißmaschinen werden in zwei Haupttypen unterteilt:

- Handgeführte MIG-/MAG-Schweißmaschinen: Handgeführte MIG-/MAG-Schweißmaschinen sind die am häufigsten verwendeten MIG-/MAG-Schweißmaschinen. Sie werden von einem Schweißer mit der Hand bedient.

- Automatische MIG-/MAG-Schweißmaschinen: Automatische MIG-/MAG-Schweißmaschinen werden mit einem Roboterarm betrieben. Sie werden zum Schweißen von großen oder komplexen Bauteilen verwendet.

Die wichtigsten Komponenten einer MIG-/MAG-Schweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schmelzen der Drahtelektrode verwendet wird.

- Schweißbrenner: Der Schweißbrenner hält die Drahtelektrode und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Schweißstroms hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißströme für MIG-/MAG-Schweißmaschinen sind:

- Wechselstrom (AC): Wechselstrom wird zum Schweißen von Aluminium und anderen Nichteisenmetallen verwendet.

- Gleichstrom (DC): Gleichstrom wird zum Schweißen von Stahl und anderen Eisenmetallen verwendet.

Die Art des verwendeten Drahtelektrodenmaterials hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Es gibt eine Vielzahl von Drahtelektrodentypen mit unterschiedlichen Eigenschaften.

Sicherheitshinweise beim MIG-/MAG-Schweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie die Drahtelektrode oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst.

MIG (Metal Inert Gas) und MAG (Metal Active Gas) sind zwei verwandte Schweißverfahren, die häufig mit Schweißmaschinen betrieben werden. Beide Verfahren verwenden einen Draht als Elektrode und ein Schutzgas, um den Lichtbogen zu stabilisieren und das geschmolzene Metall vor atmosphärischer Kontamination zu schützen. Hier sind einige grundlegende Informationen zu MIG-/MAG-Schweißmaschinen:

- Funktionsprinzip:

- MIG-Schweißen verwendet inerte Gase wie Argon oder Helium als Schutzgas, während MAG-Schweißen aktive Gase wie Kohlendioxid oder Mischungen aus Argon und CO2 verwendet.

- Ein Drahtelektrode wird durch die Schweißpistole zugeführt. Der Draht wird durch den Lichtbogen geschmolzen, und die entstehende Schmelze verbindet die zu schweißenden Teile.

- Komponenten:

- Stromquelle: Die Stromquelle erzeugt den elektrischen Strom für den Lichtbogen.

- Schweißpistole: Die Schweißpistole enthält den Drahtvorschubmechanismus und ermöglicht die Steuerung des Schweißprozesses durch den Bediener.

- Gasflasche oder -zufuhr: Je nach Verfahren wird entweder ein inertes oder aktives Schutzgas verwendet. Dieses Gas wird entweder aus einer Gasflasche oder einem Gasversorgungssystem zugeführt.

- Drahtvorschubsystem: Ein Mechanismus, der den Schweißdraht kontinuierlich durch die Schweißpistole fördert.

- Arbeitsweise:

- Der Bediener wählt den geeigneten Draht und das passende Schutzgas basierend auf den Anforderungen der Anwendung.

- Durch das Betätigen des Schweißschalters wird der Drahtelektrode durch die Schweißpistole zugeführt, und der Lichtbogen wird zwischen dem Draht und dem Werkstück erzeugt.

- Das geschmolzene Metall aus der Elektrode füllt den Spalt zwischen den zu verbindenden Teilen aus und bildet die Schweißnaht.

- Anwendungen:

- MIG-/MAG-Schweißmaschinen werden in verschiedenen Industriebereichen eingesetzt, darunter Fahrzeugbau, Schiffsbau, Metallverarbeitung, Bauwesen und allgemeiner Metallbau.

- Sie eignen sich gut für das Schweißen von dünnen bis mitteldicken Materialien.

- Vorteile:

- Hohe Schweißgeschwindigkeit und Effizienz.

- Geringe Rauch- und Spritzpartikel im Vergleich zu anderen Schweißverfahren.

- Geeignet für verschiedene Materialien, einschließlich Stahl, Edelstahl und Aluminium.

- Nachteile:

- Erfordert oft eine externe Gaszufuhr, was die Mobilität beeinträchtigen kann.

- Initialkosten für Ausrüstung und Gas können höher sein als bei einigen anderen Schweißverfahren.

Beim Arbeiten mit MIG-/MAG-Schweißmaschinen ist es wichtig, die spezifischen Anweisungen des Herstellers zu beachten und alle Sicherheitsvorkehrungen zu treffen, einschließlich der Verwendung von Schutzkleidung, einer Schweißhaube und anderer persönlicher Schutzausrüstung. Schulung und Erfahrung sind entscheidend, um qualitativ hochwertige Schweißnähte zu erzeugen.

Werkstoffübergang beim

MIG/MAG-Schweißen

Die Drahtzufuhrmechanismen in MIG-Rundschweißgeräten sind für die reibungslose Zufuhr des Schweißdrahts vom Drahtvorschub zum Lichtbogen verantwortlich. Eine präzise Drahtführung und Zufuhr sind entscheidend für die Qualität der Schweißverbindung. Die Drahtzufuhrrolle oder Drahtdurchmesser ist ein kritisches Element in diesem Mechanismus. Sie ermöglicht die Anpassung an verschiedene Drahttypen und -durchmesser, wodurch eine optimale Drahtzufuhr gewährleistet wird und Probleme wie Drahtverwicklungen vermieden werden.

Die Elektrode im MIG-Rundschweißgerät ist der Schweißdraht selbst, der beim Lichtbogenprozess schmilzt und das Schmelzbad bildet. Die sorgfältige Auswahl der Schweißelektrode ist entscheidend für die spezifischen Anforderungen der Anwendung. Unterschiedliche Elektrodenmaterialien und -typen beeinflussen die Schweißeigenschaften und die Endqualität der Schweißnaht.

Der Lichtbogen, der während des MIG-Schweißens erzeugt wird, ist das zentrale Element des Schweißprozesses. Die präzise Steuerung des Lichtbogens durch den Bediener beeinflusst direkt die Wärmebeeinflusste Zone und die Schmelzrate des Schweißdrahts. Fortschrittliche MIG-Rundschweißgeräte verfügen über Technologien zur automatischen Lichtbogensteuerung, um eine optimale Schweißleistung zu gewährleisten.

Der Schweißhelm ist eine unverzichtbare Schutzausrüstung für den Bediener während des MIG-Schweißprozesses. Neben dem Schutz vor schädlichem Lichtbogenlicht bietet der Schweißhelm auch Schutz vor Funken und Schweißspritzern. Moderne Schweißhelme verfügen oft über automatische Verdunkelungsfunktionen, die den Bediener vor Blendung schützen und gleichzeitig eine klare Sicht auf den Schweißprozess ermöglichen.

Die Wärmebeeinflusste Zone (WBZ) ist der Bereich um die Schweißnaht herum, der während des Schweißprozesses thermisch beeinflusst wird. Die genaue Kontrolle der WBZ ist entscheidend, um unerwünschte Effekte wie Härteänderungen oder Verzug zu minimieren. Moderne MIG-Rundschweißgeräte bieten Funktionen zur präzisen Steuerung der Wärmebeeinflussten Zone, um die gewünschten mechanischen Eigenschaften des Werkstücks zu erhalten.

Die Schweißelektrode, auch als Drahtzufuhrmechanismus bekannt, ist für die Zufuhr des Schweißdrahts vom Drahtvorschub zum Lichtbogen verantwortlich. Diese Mechanismen sind oft mit einstellbaren Geschwindigkeiten ausgestattet, um die Drahtvorschubrate präzise zu steuern. Die korrekte Einstellung dieses Mechanismus gewährleistet eine gleichmäßige Drahtzufuhr und somit eine gleichmäßige Schweißnaht.

Die Gasdüse ist ein weiteres wichtiges Element in der Schweißpistole des MIG-Rundschweißgeräts. Diese Düse lenkt das Schutzgas präzise auf die Schweißnaht und trägt dazu bei, eine saubere Schutzgasumgebung um den Lichtbogen herum zu schaffen. Die Auswahl der richtigen Gasdüse und die genaue Positionierung sind entscheidend für einen effektiven Gasschutz während des Schweißprozesses.

Die Schutzgasflasche ist der Behälter, der das Inertgas für den Gasschutz während des MIG-Schweißens bereitstellt. Die Auswahl des geeigneten Schutzgases und die sorgfältige Handhabung der Gasflasche sind entscheidend für die Qualität des Gasschutzes und somit für die Qualität der Schweißverbindung. Moderne MIG-Rundschweißgeräte sind oft mit Gasflussmessgeräten ausgestattet, um die genaue Kontrolle über die Gasflussrate zu ermöglichen.

Die Drahtgeschwindigkeit und Spannungseinstellung sind zwei entscheidende Parameter bei der Anpassung des MIG-Rundschweißgeräts an unterschiedliche Materialien und Anwendungen. Die Drahtgeschwindigkeit bestimmt die Menge des zugeführten Schweißdrahts, während die Spannungseinstellung die Intensität des Lichtbogens beeinflusst. Eine präzise Einstellung beider Parameter ist entscheidend für eine stabile Schweißnaht und optimale Schweißergebnisse.

Die Schweißpistole ist das Handstück des MIG-Rundschweißgeräts, das vom Bediener geführt wird. Durch die Schweißpistole wird der Lichtbogen erzeugt, und sie ermöglicht dem Bediener die präzise Steuerung des Schweißprozesses. Die Schweißpistole enthält auch Funktionen wie die Spannungsregelung und die Drahtvorschubeinstellung.

Je nach eingestellten Schweißparametern und verwendetem Schutzgas stellen sich beim MIG/MAG-Schweißen unterschiedliche Werkstoffübergangsformen, die Lichtbogenbetriebszustände, ein. Dabei wirken sowohl physikalische Phänomene wie Oberflächenspannung und Viskosität der Metallschmelze, Schwerkraft und Plasmaströmung, als auch elektrische Kräfte wie die Lorentzkraft mit. Besonders die letztgenannte elektromagnetische Kraft hat einen dominierenden Einfluss auf Tropfenübergänge, die im freien Flug erfolgen.

Die Lorentzkraft, hier auch Pinch-Effekt genannt, resultiert aus dem umgebenden Magnetfeld und ist eine radial nach innen gerichtete Kraft. Sie schnürt das schmelzflüssige Elektrodenende ein und „kneift“ einzelne Tropfen von diesem „ab“ (engl. to pinch = abkneifen). DIN 1910-4 unterscheidet und beschreibt die in Tabelle 4 aufgeführten Lichtbogenarten. Die bei gleichförmigem Strom typischen Werkstoffübergangsformen treten teils im unteren Leistungsbereich, d. h. bei niedrigen Stromstärken und Spannungen, teils im mittleren bzw. im oberen Leistungsbereich auf. Bild 21 zeigt schematisch ihre Lage im U/I-Diagramm. Der Impulslichtbogen steht über einen sehr breiten Leistungsbereich hinweg zur Verfügung

Kurzlichtbogen beim MIG-Rundschweißgerät

Die Werkstückvorbereitung ist ein kritischer Schritt vor dem MIG-Rundschweißen. Eine saubere und ordnungsgemäß vorbereitete Werkstückoberfläche ist entscheidend für die Qualität der Schweißverbindung. Dies kann das Entfernen von Schmutz, Rost oder Beschichtungen umfassen, um eine optimale Schweißnahtqualität zu gewährleisten. Eine gründliche Inspektion und Reinigung des Werkstücks vor dem Schweißprozess tragen dazu bei, unerwünschte Verunreinigungen zu eliminieren und somit eine zuverlässige Schweißverbindung sicherzustellen.

Die Schweißparameter spielen eine zentrale Rolle in der MIG-Rundschweißtechnik und umfassen eine Vielzahl von Einstellungen, die den Schweißprozess beeinflussen. Dazu gehören Parameter wie Spannung, Drahtgeschwindigkeit, Gasflussrate und Lichtbogensteuerung. Die präzise Anpassung dieser Parameter ist entscheidend, um eine optimale Schweißleistung und Qualität der Schweißverbindung zu erreichen. Der Bediener muss diese Parameter sorgfältig abstimmen, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

Die Schweißtechnologie in modernen MIG-Rundschweißgeräten umfasst fortschrittliche Funktionen zur Verbesserung der Schweißleistung. Dazu gehören automatische Lichtbogensteuerung, digitale Steuerungen und Funktionen zur Fehlererkennung. Diese Technologien erleichtern nicht nur den Schweißprozess, sondern ermöglichen auch eine bessere Kontrolle über die Schweißergebnisse. Automatische Lichtbogenregelungen passen sich automatisch an Veränderungen in der Lichtbogenlänge an, was zu einer gleichmäßigen Schweißnaht führt.

Die Spannungsregelung ist ein weiterer entscheidender Parameter bei der präzisen Anpassung des MIG-Rundschweißgeräts. Die Einstellung der Spannung beeinflusst direkt die Intensität des Lichtbogens und damit die Schweißnahtqualität. Eine sorgfältige Kontrolle und Anpassung der Spannung sind entscheidend für die Anpassung des Schweißprozesses an verschiedene Materialien und Anwendungen. Eine präzise Spannungsregelung ermöglicht es dem Bediener, die Durchdringungstiefe und Stabilität des Lichtbogens genau zu steuern.

Die Drahtgeschwindigkeit ist ein weiterer entscheidender Parameter, der die Menge des zugeführten Schweißdrahts steuert. Eine genaue Einstellung der Drahtgeschwindigkeit gewährleistet eine ausreichende Zufuhr des Schweißdrahts zum Lichtbogen, um eine gleichmäßige Schweißnaht zu erzeugen. Diese Einstellung ist abhängig von Faktoren wie Drahtdurchmesser, Werkstoffdicke und Schweißposition. Eine präzise Steuerung der Drahtgeschwindigkeit ermöglicht es dem Bediener, die Schweißparameter an die spezifischen Anforderungen der Anwendung anzupassen.

Die Schutzgasflasche ist ein weiteres entscheidendes Element im MIG-Rundschweißprozess, insbesondere für den Gasschutz. Diese Flasche enthält das Inertgas, das den Lichtbogen während des Schweißens vor atmosphärischen Einflüssen schützt. Eine korrekte Handhabung der Gasflasche und die genaue Einstellung der Gasflussrate sind entscheidend für eine effektive Gasabdeckung und somit für die Qualität der Schweißverbindung. Moderne MIG-Rundschweißgeräte sind oft mit Gasflussmessgeräten ausgestattet, um die genaue Kontrolle über die Gasflussrate zu ermöglichen.

Die Drahtdurchmesserwahl ist ein weiterer Aspekt, der die Schweißergebnisse direkt beeinflusst. Verschiedene Drahtdurchmesser sind für verschiedene Anwendungen und Materialien geeignet. Die Auswahl des richtigen Drahtdurchmessers hängt von der Werkstoffdicke, der Schweißposition und den spezifischen Anforderungen der Anwendung ab. Eine präzise Auswahl des Drahtdurchmessers ermöglicht es dem Bediener, die Schweißtechnik an die spezifischen Erfordernisse der Anwendung anzupassen.

Die Werkstückvorbereitung ist ein kritischer Schritt vor dem MIG-Rundschweißen. Eine saubere und ordnungsgemäß vorbereitete Werkstückoberfläche ist entscheidend für die Qualität der Schweißverbindung. Dies kann das Entfernen von Schmutz, Rost oder Beschichtungen umfassen, um eine optimale Schweißnahtqualität zu gewährleisten.

Die Schweißposition spielt eine entscheidende Rolle in der Anwendung des MIG-Rundschweißgeräts. Unterschiedliche Schweißpositionen erfordern unterschiedliche Einstellungen und Techniken, um eine stabile Schweißnaht zu erzielen. Vom Flachschweißen über das Vertikal- und Überkopfschweißen bis hin zum Horizontalschweißen erfordert jede Position eine sorgfältige Anpassung der Schweißparameter. Eine präzise Steuerung der Schweißposition ermöglicht es dem Bediener, die Schweißnaht an die spezifischen Anforderungen der Anwendung anzupassen.

Die Schweißparameter umfassen eine Vielzahl von Einstellungen, die den MIG-Rundschweißprozess beeinflussen. Dazu gehören Parameter wie Spannung, Drahtgeschwindigkeit, Gasflussrate und Lichtbogensteuerung. Die präzise Anpassung dieser Parameter ist entscheidend, um eine optimale Schweißleistung und Qualität der Schweißverbindung zu erreichen. Der Bediener muss diese Parameter sorgfältig abstimmen, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

Der Kurzlichtbogen tritt im unteren Leistungsbereich bei niedrigen Stromstärken und Lichtbogenspannungen auf. Sein Name beschreibt nicht nur, dass es sich hier um einen geometrisch kurzen Lichtbogen handelt, sondern er wird auch wegen der Art des Tropfenübergangs Kurz(schluss)lichtbogen genannt. Bild 22 zeigt die Stationen des Tropfenübergangs. Unter Einfluss der Lichtbogenwärme bildet sich am Elektrodenende ein kleiner Tropfen (a), der dank des kurzen Lichtbogens durch die Drahtbewegung schon bald Kontakt mit dem Schmelzbad bekommt.

Es entsteht ein Kurzschluss: Der Lichtbogen erlischt (b). Der Tropfen wird durch die Oberflächenspannungen vom Schmelzbad aufgenommen. Danach zündet der Lichtbogen wieder (c). Dieser Vorgang wiederholt sich in nicht regelmäßigen Abständen je nach verwendetem Schutzgas ca. 20 bis 100 Mal in der Sekunde. Während der Kurzschlussphase steigt der Strom verzögert an. Wegen der geringen Größe des Tropfens ist die Kurzschlussphase kurz und es kommt nicht zu übermäßig hohen Stromspitzen.

Die Anstiegsgeschwindigkeit des Stromes wird bei konventionellen Stromquellen durch eine angepasste Drossel im Schweißstromkreis wird auf sinnvolle Werte begrenzt. Damit wird der Lichtbogen nach dem Kurzschluss sanft und ohne wesentliche Spritzerbildung wiedergezündet. Bei Inverterschweißgeräten verhindert die elektronische Steuerung/Regelung (Software) flexibel, dass der Strom im Tropfenkurzschluss überhöht ansteigt.

Der Kurzlichtbogen ist ein relativ „kalter“ Prozess mit niedriger umgesetzter elektrischer Leistung, geringem Einbrand und zähfließender Schmelze. Er tritt unter allen Schweißschutzgasen auf und eignet sich besonders zum Schweißen von Wurzellagen, von dünnen Blechen und in Zwangslagen.

MIG-Rundschweißgerät

Ein MIG-Rundschweißgerät ist eine Schweißmaschine, die für das Schweißen von Rundnähten mit dem MIG-Schweißverfahren (Metall-Inertgas-Schweißen) verwendet wird. Es handelt sich um eine automatisierte Schweißmaschine, die für die Serienfertigung von Produkten wie Tanks, Rohren, Zylindern und anderen runden oder kreisförmigen Bauteilen eingesetzt wird.

Das MIG-Schweißverfahren ist ein Lichtbogenschweißverfahren, bei dem ein Lichtbogen zwischen einer Drahtelektrode und dem Werkstück erzeugt wird. Eine Inertgaszufuhr (meist Argon) schützt die Schweißstelle vor der Umgebungsluft und verhindert die Bildung von Oxiden auf der Schweißnaht.

Ein MIG-Rundschweißgerät ist mit einer speziellen Schweißvorrichtung ausgestattet, die das Werkstück während des Schweißens drehen kann. Der Schweißdraht wird automatisch zugeführt, während die Schweißvorrichtung das Werkstück dreht und eine gleichmäßige Schweißnaht erzeugt.

Die meisten MIG-Rundschweißgeräte haben eine digitale Steuerung, die es dem Benutzer ermöglicht, die Schweißparameter genau einzustellen und zu überwachen. Zu den wichtigsten Einstellungen gehören Stromstärke, Spannung, Drahtgeschwindigkeit und Schweißgeschwindigkeit.

MIG-Rundschweißgeräte sind in der Regel teurer als herkömmliche MIG-Schweißgeräte, da sie speziell für das Schweißen von Rundnähten entwickelt wurden. Sie bieten jedoch eine höhere Produktivität und Qualität, da sie automatisiert sind und eine präzise und gleichmäßige Schweißnaht erzeugen können.

MIG-Schweißen

MIG-Rundschweißgeräte werden oft in der Massenproduktion von Bauteilen eingesetzt, bei denen es auf eine gleichmäßige und präzise Schweißnaht ankommt. Ein Beispiel dafür sind Öltanks, bei denen es auf eine perfekte Schweißnaht ankommt, um das Austreten von Öl zu vermeiden.

Die Schweißvorrichtung eines MIG-Rundschweißgeräts besteht aus einer Spannvorrichtung, die das Werkstück sicher hält und eine Drehvorrichtung, die das Werkstück um seine eigene Achse drehen kann. Das Schweißgerät selbst ist über einen Arm an der Drehvorrichtung befestigt, so dass es mit dem Werkstück mitrotiert. Der Schweißdraht wird von einer Drahtrolle automatisch zugeführt und durch eine Düse geleitet, die das Schutzgas abgibt.

Um mit einem MIG-Rundschweißgerät zu arbeiten, muss der Bediener zuerst das Werkstück in die Spannvorrichtung einlegen und die Drehvorrichtung auf die gewünschte Geschwindigkeit einstellen. Dann wählt er die passenden Schweißparameter wie Stromstärke, Spannung und Drahtgeschwindigkeit und startet das Schweißgerät. Während das Werkstück sich dreht, fährt das Schweißgerät entlang der Schweißlinie und schmilzt den Schweißdraht auf das Werkstück auf. Das Inertgas schützt die Schweißstelle vor der Umgebungsluft und verhindert die Bildung von Oxiden auf der Schweißnaht.

Nach Abschluss des Schweißvorgangs muss das Werkstück aus der Spannvorrichtung entfernt und die Schweißnaht kontrolliert werden. Je nach Anforderung kann die Schweißnaht nachgearbeitet werden, z.B. durch Schleifen oder Polieren, um eine glatte und gleichmäßige Oberfläche zu erzielen.

Insgesamt bieten MIG-Rundschweißgeräte eine schnelle und präzise Möglichkeit, Rundnähte zu schweißen. Sie sind eine wichtige Ausrüstung für die Serienfertigung von Produkten, bei denen es auf eine perfekte Schweißnaht ankommt.

Das Schweißen ist eine unverzichtbare Technologie in der modernen industriellen Fertigung. Es ermöglicht die dauerhafte Verbindung von Metallteilen, die in einer Vielzahl von Produkten und Infrastrukturen verwendet werden, von Automobilen über Flugzeuge bis hin zu Gebäuden. Traditionell wurde das Schweißen manuell durchgeführt, was hohe Anforderungen an die Fähigkeiten und Erfahrung des Bedieners stellte. In den letzten Jahrzehnten hat jedoch die Automatisierung des Schweißprozesses erheblich an Bedeutung gewonnen. Diese Entwicklung hat nicht nur die Produktivität gesteigert, sondern auch die Qualität und Konsistenz der Schweißnähte verbessert.

Mit der Einführung von automatisierten Schweißmaschinen, wie der automatischen Kreisschweißmaschine und dem MIG-Rundschweißgerät, können Unternehmen den Schweißprozess weiter optimieren. Automatisierte Schweißgeräte haben sich in einer Vielzahl von Branchen als unverzichtbar erwiesen, da sie die Präzision und Effizienz des Schweißprozesses auf ein neues Niveau heben. Die Verwendung von CNC-Steuerungen und robotergesteuerten Schweißgeräten hat es ermöglicht, komplexe Schweißaufgaben mit minimaler menschlicher Intervention durchzuführen.

In diesem umfassenden Artikel werden wir die verschiedenen Arten von automatisierten Schweißmaschinen, einschließlich der automatischen Kreisschweißmaschine und des MIG-Rundschweißgeräts, sowie ihre jeweiligen Vorteile, Einsatzmöglichkeiten und Technologien untersuchen. Darüber hinaus werfen wir einen Blick auf die neuesten Trends in der Schweißautomatisierung, wie die Integration von Künstlicher Intelligenz (KI) und maschinellem Lernen in den Schweißprozess.

Was ist eine Automatische Kreisschweißmaschine?

Eine automatische Kreisschweißmaschine ist eine spezialisierte Schweißanlage, die hauptsächlich für das Schweißen von runden oder zylindrischen Werkstücken entwickelt wurde. Sie verwendet rotierende Mechanismen, um eine gleichmäßige und präzise Schweißnaht entlang der zirkularen Konturen eines Werkstücks zu erzeugen. Im Gegensatz zu herkömmlichen manuellen Schweißmethoden erfordert die automatische Kreisschweißmaschine wenig bis gar keine manuelle Eingriffe während des Schweißvorgangs. Das Werkstück wird in der Regel auf einem Drehtisch fixiert, während der Schweißkopf sich entweder um das Werkstück bewegt oder das Werkstück selbst rotiert, um eine gleichmäßige Schweißnaht zu erzeugen.

Die Hauptanwendung der Kreisschweißmaschinen ist das Schweißen von runden Bauteilen wie Rohren, Zylindern, Tanks oder Flanschen, die präzise und wiederholbare Schweißnähte erfordern. Diese Maschinen sind in der Lage, sowohl kontinuierliche als auch segmentierte Schweißnähte zu erzeugen, je nach den Anforderungen des spezifischen Projekts.

Hauptkomponenten einer Kreisschweißmaschine

Eine Kreisschweißmaschine besteht aus mehreren wichtigen Komponenten, die eine präzise und effiziente Schweißleistung ermöglichen:

- Drehtisch oder Spannvorrichtung: Hier wird das Werkstück fixiert und in eine rotierende Bewegung versetzt, um das Schweißen entlang seiner zirkularen Kontur zu ermöglichen.

- Schweißkopf: Dies ist das zentrale Element der Maschine, das den eigentlichen Schweißvorgang durchführt. Je nach Schweißverfahren kann es sich um einen Lichtbogen-Schweißkopf (MIG, TIG) oder einen Laserschweißkopf handeln.

- Steuerungseinheit: Moderne Kreisschweißmaschinen sind mit einer CNC-Steuerung (Computer Numerical Control) ausgestattet, die eine präzise Programmierung und Kontrolle des Schweißprozesses ermöglicht.

- Schweißstromquelle: Die Maschine benötigt eine Stromquelle, um den Schweißlichtbogen oder den Laser zu erzeugen. Diese wird in Abhängigkeit vom Schweißverfahren angepasst.

- Kühlvorrichtung: Um die Lebensdauer der Maschine zu verlängern und eine konstante Schweißqualität zu gewährleisten, wird häufig eine Kühlvorrichtung integriert, die die Schweißelektrode oder den Schweißkopf kühlt.

Typische Anwendungen

Die Anwendungsmöglichkeiten von Kreisschweißmaschinen sind vielseitig und erstrecken sich über zahlreiche Industriezweige:

- Automobilindustrie: Kreisschweißmaschinen werden häufig in der Herstellung von Auspuffrohren, Stoßdämpfern und anderen zylindrischen Komponenten eingesetzt. Durch den automatisierten Prozess können diese Teile in hoher Stückzahl mit gleichbleibender Qualität gefertigt werden.

- Luft- und Raumfahrt: In der Luftfahrtindustrie sind hohe Präzision und Zuverlässigkeit entscheidend. Kreisschweißmaschinen werden verwendet, um Turbinenteile, Flugzeugzylinder und andere sicherheitskritische Bauteile zu schweißen.

- Behälter- und Apparatebau: Hier kommen Kreisschweißmaschinen zur Anwendung, um Tanks, Kessel und Druckbehälter zu schweißen, die eine hohe Schweißnahtqualität und Dichtigkeit erfordern.

- Rohre und Rohrverbindungen: Insbesondere in der Öl- und Gasindustrie sowie in der Wasserversorgung sind Kreisschweißmaschinen von zentraler Bedeutung, um lange Rohrverbindungen effizient und präzise herzustellen.

Vorteile der Automatischen Kreisschweißmaschine

Automatische Kreisschweißmaschinen bieten eine Reihe von entscheidenden Vorteilen, die sie zu einer unverzichtbaren Technologie in der modernen Fertigung machen:

- Hohe Präzision und Wiederholgenauigkeit: Da der gesamte Schweißprozess automatisiert ist und durch eine CNC-Steuerung präzise kontrolliert wird, können gleichbleibende und hochqualitative Schweißnähte erzielt werden.

- Effizienzsteigerung: Automatisierte Maschinen ermöglichen eine signifikant höhere Produktionsrate im Vergleich zu manuellen Schweißverfahren. Dies reduziert die Fertigungszeit und erhöht die Gesamteffizienz.

- Reduzierte Fehlerquote: Die Automatisierung minimiert das Risiko menschlicher Fehler, was besonders bei sicherheitskritischen Anwendungen wichtig ist.

- Flexibilität: Moderne Kreisschweißmaschinen sind in der Lage, unterschiedliche Schweißverfahren zu unterstützen (MIG, TIG, Laserschweißen), was sie für eine Vielzahl von Anwendungen flexibel einsetzbar macht.

- Kostensenkung: Durch die höhere Effizienz, die reduzierte Fehlerquote und den geringeren Personalaufwand können Unternehmen langfristig erhebliche Kosteneinsparungen realisieren.

- Verbesserte Arbeitssicherheit: Da die Bediener weniger direkt in den Schweißprozess eingreifen müssen, wird das Risiko von Verletzungen durch Lichtbogenstrahlung oder heiße Werkstücke erheblich reduziert.

Herausforderungen und Einschränkungen

Trotz der vielen Vorteile gibt es einige Herausforderungen, die bei der Implementierung von automatischen Kreisschweißmaschinen berücksichtigt werden müssen:

- Hohe Anfangsinvestitionen: Die Anschaffung und Einrichtung einer automatisierten Schweißmaschine kann kostspielig sein. Für kleinere Unternehmen oder solche mit geringen Produktionsvolumina kann dies eine erhebliche Hürde darstellen.

- Schulung und Wartung: Obwohl die Maschinen den Schweißprozess automatisieren, erfordert ihre Bedienung spezielles Fachwissen, insbesondere im Bereich der Programmierung und Wartung. Regelmäßige Schulungen und Wartungsarbeiten sind notwendig, um die Maschinen optimal zu betreiben.

- Begrenzte Flexibilität bei komplexen Geometrien: Während Kreisschweißmaschinen ideal für zylindrische und runde Werkstücke sind, stoßen sie bei unregelmäßigen oder komplexen Geometrien an ihre Grenzen. Hier sind häufig zusätzliche Vorrichtungen oder manuelle Eingriffe notwendig.

MIG-Rundschweißgerät – Funktionsweise und Anwendungsbereiche

MIG-Schweißen: Grundlagen

Das MIG-Schweißen (Metal-Inert-Gas-Schweißen) ist ein weit verbreitetes Schweißverfahren, das durch seine Vielseitigkeit und Effizienz in einer Vielzahl von industriellen Anwendungen eingesetzt wird. Beim MIG-Schweißen wird ein kontinuierlich zugeführter Draht als Schweißelektrode verwendet. Dieser Draht schmilzt unter der Hitze des elektrischen Lichtbogens und verbindet sich mit dem Grundmaterial. Dabei wird ein inertes Gas (in der Regel Argon oder Helium) als Schutzgas verwendet, das den Schweißbereich vor Oxidation und anderen Verunreinigungen schützt. Das MIG-Schweißen ist besonders beliebt, weil es sowohl für dicke als auch dünne Materialien geeignet ist und eine hohe Schweißgeschwindigkeit bietet.

Ein MIG-Rundschweißgerät kombiniert die MIG-Schweißtechnologie mit der Fähigkeit, zylindrische Werkstücke präzise zu schweißen. Das Rundschweißen beschreibt den Prozess, bei dem das Werkstück während des Schweißens rotiert wird, um eine gleichmäßige Schweißnaht entlang der zirkularen Oberfläche zu erzeugen. Dies ist besonders nützlich für das Schweißen von Rohren, Zylindern, Flanschen und anderen kreisförmigen Bauteilen.

Eigenschaften eines MIG-Rundschweißgeräts

Ein MIG-Rundschweißgerät verfügt über spezielle Eigenschaften, die es von herkömmlichen MIG-Schweißgeräten unterscheiden und für den Rundschweißprozess optimieren:

- Drehvorrichtung für das Werkstück: Im Zentrum des MIG-Rundschweißens steht die Fähigkeit, das Werkstück während des Schweißvorgangs zu drehen. Diese Drehvorrichtung ist präzise kalibriert, um eine gleichmäßige Schweißnaht entlang der kreisförmigen Oberfläche zu gewährleisten. Sie kann für verschiedene Werkstückgrößen und -gewichte angepasst werden.

- Automatisierte Drahtzuführung: Ähnlich wie bei herkömmlichen MIG-Schweißgeräten wird auch bei einem Rundschweißgerät der Schweißdraht kontinuierlich zugeführt, um den Schweißprozess effizient und ohne Unterbrechung durchzuführen.

- CNC-Steuerung für Präzision: Moderne MIG-Rundschweißgeräte sind in der Regel mit CNC-Steuerungen ausgestattet, die eine präzise Programmierung und Steuerung des Schweißvorgangs ermöglichen. Dies sorgt für gleichbleibende Qualität und minimiert Fehlerquellen.

- Variable Schweißgeschwindigkeiten: Da die Werkstücke unterschiedliche Geometrien und Materialien aufweisen können, muss die Schweißgeschwindigkeit an die spezifischen Anforderungen angepasst werden. MIG-Rundschweißgeräte bieten daher variable Geschwindigkeiten, um die beste Schweißnahtqualität zu gewährleisten.

- Schutzgaszuführung: Da das MIG-Schweißen auf ein Schutzgas angewiesen ist, sind MIG-Rundschweißgeräte mit integrierten Systemen zur präzisen Gaszufuhr ausgestattet, um den Schweißbereich vor atmosphärischen Einflüssen zu schützen.

Anwendungsbereiche des MIG-Rundschweißens

Das MIG-Rundschweißen wird in einer Vielzahl von Industrien verwendet, insbesondere in Bereichen, in denen zylindrische oder runde Bauteile geschweißt werden müssen. Einige der wichtigsten Anwendungsbereiche umfassen:

- Rohr- und Rohrleitungsbau: Das Schweißen von Rohren ist eine der häufigsten Anwendungen für MIG-Rundschweißgeräte. In der Öl- und Gasindustrie sowie in der Wasserversorgung müssen Rohrleitungen häufig nahtlos und sicher miteinander verbunden werden. Das MIG-Rundschweißen ermöglicht es, lange Rohre effizient und mit hoher Schweißnahtqualität herzustellen.

- Druckbehälter und Kessel: In der Herstellung von Druckbehältern, die hohen Belastungen und Drücken standhalten müssen, ist eine gleichmäßige und zuverlässige Schweißnaht entscheidend. Das MIG-Rundschweißen bietet hier die nötige Präzision und Stabilität, um sicherzustellen, dass die Behälter den erforderlichen Sicherheitsstandards entsprechen.

- Automobilindustrie: In der Automobilfertigung werden MIG-Rundschweißgeräte für das Schweißen von Auspuffsystemen, Stoßdämpfern und anderen zylindrischen Bauteilen eingesetzt. Durch die hohe Schweißgeschwindigkeit können Produktionszeiten verkürzt und Kosten gesenkt werden.

- Luft- und Raumfahrt: Präzision und Zuverlässigkeit sind in der Luft- und Raumfahrtindustrie von entscheidender Bedeutung. MIG-Rundschweißgeräte werden verwendet, um kritische Komponenten wie Triebwerkszylinder und andere runde Bauteile mit höchster Genauigkeit zu schweißen.

- Möbel- und Metallverarbeitungsindustrie: In der Produktion von Metallmöbeln oder dekorativen Metallteilen ist das Rundschweißen oft erforderlich, um ästhetisch ansprechende und stabile Verbindungen zu erzeugen. Das MIG-Rundschweißen bietet die Möglichkeit, solche Teile schnell und präzise zu schweißen.

Vorteile des MIG-Rundschweißens

Das MIG-Rundschweißen bietet mehrere Vorteile, die es von anderen Schweißverfahren abheben:

- Hohe Schweißgeschwindigkeit: Das kontinuierliche Schweißen und die automatische Drahtzuführung sorgen für eine schnellere Produktion im Vergleich zu manuellen Schweißverfahren. Dies spart Zeit und erhöht die Effizienz in der Produktion.

- Gleichmäßige Schweißnähte: Die Drehvorrichtung und die präzise Steuerung der Schweißgeschwindigkeit ermöglichen es, gleichmäßige und qualitativ hochwertige Schweißnähte entlang der gesamten kreisförmigen Oberfläche des Werkstücks zu erzeugen.

- Wenig Nacharbeit: Da die Schweißnähte gleichmäßig und präzise sind, ist weniger Nachbearbeitung erforderlich. Dies reduziert den Zeitaufwand und die Kosten für das Schleifen oder Polieren der Schweißnähte.

- Vielseitigkeit bei Materialien: Das MIG-Schweißen ist für eine Vielzahl von Materialien geeignet, darunter Aluminium, Edelstahl, Kohlenstoffstahl und andere Legierungen. Dies macht MIG-Rundschweißgeräte zu einer flexiblen Lösung für verschiedene Anwendungen.

- Einfache Automatisierung: MIG-Rundschweißgeräte lassen sich leicht in automatisierte Fertigungslinien integrieren. Dies macht sie zu einer idealen Wahl für Unternehmen, die ihre Produktion steigern und gleichzeitig Kosten senken möchten.

Herausforderungen des MIG-Rundschweißens

Obwohl das MIG-Rundschweißen viele Vorteile bietet, gibt es auch einige Herausforderungen, die bei der Anwendung berücksichtigt werden müssen:

- Hohe Anfangsinvestitionen: Ähnlich wie bei anderen automatisierten Schweißgeräten können die Anschaffungskosten für MIG-Rundschweißgeräte hoch sein, insbesondere für Unternehmen, die keine Großserienfertigung betreiben.

- Komplexität der Einstellung: Das Einrichten eines MIG-Rundschweißgeräts erfordert Fachwissen, insbesondere in Bezug auf die Programmierung der CNC-Steuerung und die Einstellung der Schweißparameter. Eine fehlerhafte Konfiguration kann zu minderwertigen Schweißnähten oder Schäden am Werkstück führen.

- Materialabhängige Herausforderungen: Je nach Material können unterschiedliche Schutzgase und Schweißdrahtarten erforderlich sein. Das Schweißen von dünnen Materialien oder Legierungen kann anspruchsvoll sein und erfordert präzise Einstellungen.

- Schutzgasmanagement: Da das MIG-Schweißen stark von einem konstanten Schutzgasstrom abhängt, können Probleme bei der Gaszufuhr die Schweißqualität beeinträchtigen. Ein fehlerhaftes Gasmanagement kann zu Porosität oder anderen Defekten in der Schweißnaht führen.

Automatische Schweißmaschinen – Von der manuellen Bedienung zur vollautomatischen Steuerung

Schweißmaschinen haben sich seit ihren ersten Anwendungen erheblich weiterentwickelt. In den frühen Tagen der industriellen Fertigung waren Schweißprozesse überwiegend manuell und erforderten hochqualifizierte Fachkräfte, um präzise und dauerhafte Verbindungen herzustellen. Die Notwendigkeit, große Mengen an Bauteilen zu schweißen, führte schließlich zu Verbesserungen im Bereich der automatischen Schweißmaschinen.

Heutige automatische Schweißmaschinen ermöglichen es, komplexe Schweißprozesse mit minimalem menschlichen Eingriff durchzuführen. Sie integrieren fortschrittliche Steuerungssysteme, wie Computer Numerical Control (CNC) und Robotertechnologien, um präzise, schnelle und wiederholbare Schweißnähte zu erzeugen. In diesem Abschnitt werden wir die Entwicklung von manuellen Schweißverfahren hin zu modernen vollautomatischen Systemen nachvollziehen.

Technologien und Steuerungssysteme

Moderne automatische Schweißmaschinen basieren auf einer Vielzahl von Technologien und Steuerungssystemen, die es ermöglichen, unterschiedlichste Schweißverfahren für spezifische Anwendungen zu automatisieren. Hier sind einige der zentralen Technologien, die den Übergang von manuellen zu vollautomatischen Schweißmaschinen vorangetrieben haben:

- CNC-Steuerungen: Eine der wichtigsten Innovationen in der Schweißtechnik ist die Einführung der CNC-Steuerung. Diese ermöglicht die präzise Programmierung und Steuerung der Maschinenbewegungen, wodurch eine extrem hohe Genauigkeit und Wiederholbarkeit bei komplexen Schweißaufgaben erreicht werden. CNC-gesteuerte Maschinen sind in der Lage, komplizierte Schweißmuster oder mehrfache Schweißnähte ohne menschliches Eingreifen durchzuführen.

- Robotertechnologie: Roboterarme und automatisierte Schweißzellen sind in modernen Fertigungsanlagen weit verbreitet. Diese Roboter sind so konzipiert, dass sie Schweißaufgaben autonom und mit hoher Präzision ausführen können. Sie werden oft in der Automobilindustrie, der Luft- und Raumfahrt sowie im Schiffbau eingesetzt, um große Bauteile schnell und effizient zu schweißen.

- Laser-Schweißtechnologie: Laser-Schweißen ist eine moderne Technologie, die häufig in automatisierten Schweißsystemen zum Einsatz kommt. Sie ermöglicht extrem feine und präzise Schweißnähte bei hoher Geschwindigkeit, was besonders in Branchen mit sehr hohen Qualitätsanforderungen wie der Medizintechnik oder der Elektronikfertigung wichtig ist.

- Vision-Systeme und Sensorik: Fortschrittliche automatische Schweißmaschinen verwenden Vision-Systeme und Sensorik, um den Schweißprozess in Echtzeit zu überwachen. Diese Systeme erkennen Materialunregelmäßigkeiten, Positionsabweichungen oder Veränderungen in der Schweißnaht und passen den Prozess sofort an, um die gewünschte Qualität zu gewährleisten. Fehlererkennungs- und Korrektursysteme sind von entscheidender Bedeutung für die Sicherstellung der Schweißnahtqualität bei hochautomatisierten Prozessen.

Vorteile der Automatisierung in der Schweißtechnik

Die Automatisierung im Schweißprozess hat zahlreiche Vorteile, die sie für viele Industriezweige unverzichtbar machen. Zu den wichtigsten Vorteilen gehören:

- Gesteigerte Effizienz und Produktivität:

- Höhere Produktionsgeschwindigkeiten: Automatische Schweißmaschinen können rund um die Uhr arbeiten und gleichbleibend hohe Produktionsgeschwindigkeiten aufrechterhalten. Im Vergleich zu manuellen Prozessen, die häufig durch menschliche Erschöpfung oder Fehler beeinträchtigt werden, bieten diese Maschinen eine kontinuierliche und präzise Fertigung.

- Reduzierung der Produktionszeit: Da die Maschinen so programmiert werden können, dass sie mehrere Arbeitsschritte in einem Durchgang erledigen, können Produktionszeiten drastisch verkürzt werden.

- Erhöhte Sicherheit am Arbeitsplatz:

- Weniger direkte menschliche Interaktion: Automatische Schweißmaschinen minimieren den Bedarf an direkter menschlicher Beteiligung am Schweißprozess, wodurch das Risiko von Arbeitsunfällen, wie z.B. durch Lichtbogenstrahlung, Schweißdämpfe oder heiße Werkstücke, erheblich verringert wird.

- Sicherheitsmechanismen und Überwachungsfunktionen: Moderne Maschinen verfügen über integrierte Sicherheitsmechanismen, die den Schweißvorgang sofort unterbrechen, wenn eine Gefahrensituation erkannt wird.

- Verbesserte Schweißnahtqualität:

- Konstanz und Wiederholbarkeit: Automatische Schweißmaschinen bieten eine hohe Wiederholgenauigkeit, was besonders bei Serienfertigungen von großer Bedeutung ist. Die Präzision, die durch CNC-Steuerungen und Robotertechnologien ermöglicht wird, sorgt für gleichbleibende Qualität, unabhängig von der Anzahl der Werkstücke.

- Minimierung menschlicher Fehler: Manuelle Schweißprozesse sind anfällig für Fehler, die durch Ermüdung, Ablenkung oder mangelnde Erfahrung verursacht werden können. Automatische Systeme eliminieren solche Faktoren und bieten eine deutlich höhere Zuverlässigkeit.

- Kosteneinsparungen:

- Reduzierung von Lohnkosten: Durch den Einsatz von automatisierten Schweißmaschinen kann der Bedarf an qualifizierten Schweißern verringert werden. Dies führt zu einer Senkung der Personalkosten, insbesondere in Hochlohnländern.

- Weniger Materialverschwendung: Durch die präzise Steuerung des Schweißprozesses wird weniger Material verschwendet, und es entstehen weniger fehlerhafte Werkstücke, die nachbearbeitet oder entsorgt werden müssen.

Beispiele für vollautomatische Schweißmaschinen in der Industrie

In verschiedenen Industrien kommen vollautomatische Schweißmaschinen erfolgreich zum Einsatz. Hier einige Beispiele:

- Automobilindustrie:

- In der Automobilfertigung sind Schweißroboter in nahezu jedem Produktionsschritt zu finden, vom Schweißen der Karosserie bis hin zur Montage von Bauteilen wie Auspuffanlagen und Fahrgestellen. Vollautomatische Schweißmaschinen ermöglichen hier eine extrem hohe Produktionsrate und gleichbleibende Qualität, was für die Massenproduktion von entscheidender Bedeutung ist.

- Schiffbau:

- Der Schiffbau erfordert großflächige Schweißarbeiten, bei denen es auf Präzision und Geschwindigkeit ankommt. Vollautomatische Schweißsysteme, insbesondere solche, die auf Lasertechnologie basieren, sind in der Lage, große Stahlplatten mit hoher Genauigkeit zu verschweißen und so die Bauzeiten erheblich zu verkürzen.

- Luft- und Raumfahrt:

- In der Luftfahrtindustrie sind die Anforderungen an die Schweißqualität extrem hoch, da selbst kleinste Fehler zu schwerwiegenden Sicherheitsproblemen führen können. Vollautomatische Schweißmaschinen, die mit fortschrittlichen Überwachungssystemen ausgestattet sind, sorgen für die Herstellung von hochpräzisen Bauteilen wie Triebwerkskomponenten oder Flugzeugrümpfen.

- Medizintechnik:

- In der Medizintechnik, wo Geräte und Implantate höchsten Qualitätsstandards entsprechen müssen, kommen vollautomatische Schweißmaschinen zum Einsatz, um kleinste Bauteile wie chirurgische Instrumente oder Implantate zu schweißen. Diese Maschinen sind in der Lage, feine und präzise Schweißnähte zu erzeugen, die den strengen Anforderungen der Branche gerecht werden.

Automatisiertes Schweißgerät – Technologien und Innovationen

Definition und Typen automatisierter Schweißgeräte

Automatisierte Schweißgeräte sind ein wesentlicher Bestandteil der modernen Fertigungstechnologie und ermöglichen es, Schweißprozesse präzise und effizient durchzuführen. Diese Geräte decken eine breite Palette von Schweißverfahren ab, darunter das MIG- (Metal-Inert-Gas), TIG- (Tungsten-Inert-Gas), Lichtbogen- und Laserschweißen. Automatisierte Schweißgeräte können sowohl eigenständige, spezialisierte Maschinen sein als auch Teil komplexer Produktionslinien, in denen sie durch Roboter, CNC-Steuerungen und andere Technologien unterstützt werden.

Im Wesentlichen lassen sich automatisierte Schweißgeräte in zwei Hauptkategorien unterteilen:

- Fest installierte Schweißgeräte: Diese Maschinen sind in eine Produktionslinie integriert und übernehmen spezifische Schweißaufgaben in einem festgelegten Bereich. Sie sind besonders in der Großserienfertigung verbreitet, z. B. in der Automobil- oder Luftfahrtindustrie, wo Bauteile in großen Stückzahlen mit konsistenter Qualität hergestellt werden müssen. Ein Beispiel hierfür sind Schweißzellen, die durch Roboterarme gesteuert werden, die autonom mehrere Schweißnähte an einem Werkstück durchführen.

- Robotergestützte Schweißsysteme: Roboterschweißgeräte sind mit Roboterarmen ausgestattet, die auf präzisen Bahnen programmiert sind, um komplizierte Schweißnähte an Werkstücken unterschiedlicher Geometrien zu erzeugen. Diese Systeme sind extrem flexibel und können auf verschiedene Schweißverfahren eingestellt werden. Sie ermöglichen die Bearbeitung komplexer Geometrien und können in hochdynamischen Produktionsumgebungen eingesetzt werden.

Technologische Innovationen in automatisierten Schweißgeräten

Mit dem raschen Fortschritt in den Bereichen Robotik, Sensorik und Datenverarbeitung erleben auch automatisierte Schweißgeräte signifikante technologische Innovationen. Diese Fortschritte zielen darauf ab, die Effizienz, Präzision und Flexibilität der Schweißgeräte weiter zu verbessern. Einige der bedeutendsten Innovationen in diesem Bereich sind:

- Künstliche Intelligenz (KI) und maschinelles Lernen:

- Optimierung des Schweißprozesses: KI-gesteuerte Schweißgeräte können Schweißprozesse in Echtzeit analysieren und anpassen, um optimale Ergebnisse zu erzielen. Dabei verwenden sie maschinelles Lernen, um Daten aus früheren Schweißvorgängen zu analysieren und den Prozess kontinuierlich zu verbessern. Solche Systeme können Fehler automatisch erkennen und Anpassungen vornehmen, um die Qualität der Schweißnähte zu gewährleisten.

- Echtzeit-Fehlererkennung: Mithilfe von Sensoren und Kameras können KI-gesteuerte Systeme Unregelmäßigkeiten oder Defekte in der Schweißnaht sofort erkennen und den Prozess anpassen, um sicherzustellen, dass die Qualitätsanforderungen erfüllt werden. Dies minimiert Ausschuss und Nachbearbeitung.

- Integration von Vision-Systemen und Sensorik:

- Verbesserte Überwachung: Automatisierte Schweißgeräte sind zunehmend mit fortschrittlichen Vision-Systemen ausgestattet, die den Schweißvorgang in Echtzeit überwachen. Diese Kamerasysteme analysieren die Schweißnaht, die Flussrate des Schutzgases und die Materialpositionierung. Durch die Integration von Sensorik können die Maschinen den Schweißvorgang präzise anpassen, um die beste Schweißqualität sicherzustellen.

- Laser-Triangulation: Eine weitere technologische Innovation ist die Laser-Triangulation, die es ermöglicht, den Abstand zwischen dem Schweißkopf und dem Werkstück genau zu messen. Dies gewährleistet, dass der Schweißprozess mit konstanter Genauigkeit durchgeführt wird.

- Laserschweißtechnologie:

- Hohe Präzision und Geschwindigkeit: Laserschweißgeräte nutzen hochkonzentrierte Lichtstrahlen, um extrem präzise und saubere Schweißnähte zu erzeugen. Diese Technologie ist besonders nützlich für Anwendungen, die eine sehr hohe Genauigkeit erfordern, wie etwa in der Elektronik- oder Medizintechnik.

- Materialvielfalt: Das Laserschweißen kann für eine Vielzahl von Materialien eingesetzt werden, darunter Metalle mit hoher Wärmeleitfähigkeit, wie Aluminium oder Kupfer. Es ermöglicht auch das Schweißen von Materialien unterschiedlicher Dicke, was mit herkömmlichen Verfahren schwierig sein kann.

- Datenanalyse und industrielle Internet-of-Things (IoT)-Integration:

- Predictive Maintenance (vorausschauende Wartung): Automatisierte Schweißgeräte, die mit IoT-Technologien verbunden sind, können Wartungsanforderungen im Voraus erkennen. Durch die Überwachung von Maschinenparametern in Echtzeit können Ausfälle vermieden werden, da die Maschinen ihre eigenen Zustandsdaten analysieren und vorausschauend Wartungsarbeiten anfordern.

- Produktionsdatenanalyse: IoT-fähige Schweißgeräte sammeln und analysieren kontinuierlich Daten über den Schweißprozess. Diese Daten können genutzt werden, um die Effizienz der Produktionslinie zu verbessern, Fehlerquellen zu identifizieren und den Gesamtproduktionsprozess zu optimieren.

Integration in die Fertigungsumgebung

Die Integration von automatisierten Schweißgeräten in bestehende Produktionslinien ist ein entscheidender Schritt zur Steigerung der Gesamtproduktivität und -effizienz. Dabei müssen mehrere Faktoren berücksichtigt werden:

- Kombination mit anderen Fertigungstechnologien: Automatisierte Schweißgeräte werden häufig in Kombination mit anderen Produktionssystemen eingesetzt, wie z. B. automatischen Materialhandhabungssystemen, Schneidemaschinen oder Robotern zur Werkstückpositionierung. Diese Integration erfordert eine nahtlose Kommunikation zwischen den Maschinen, was durch standardisierte Steuerungssysteme und Protokolle wie OPC-UA (Open Platform Communications Unified Architecture) erreicht werden kann.

- Flexibilität und Skalierbarkeit: Moderne automatisierte Schweißsysteme sind flexibel genug, um an verschiedene Werkstückgrößen und -formen angepasst zu werden. Dies ist besonders wichtig in Umgebungen, in denen verschiedene Produktvarianten auf derselben Produktionslinie hergestellt werden. Die Skalierbarkeit dieser Systeme ermöglicht es Unternehmen, ihre Produktionskapazität zu erhöhen, ohne umfangreiche Änderungen an der Infrastruktur vorzunehmen.

- Mensch-Maschine-Interaktion (HMI): Trotz der fortschreitenden Automatisierung bleibt die Interaktion zwischen Mensch und Maschine entscheidend. Benutzerfreundliche Schnittstellen, über die Bediener die Maschinenparameter steuern und den Produktionsfortschritt überwachen können, sind integraler Bestandteil moderner automatisierter Schweißgeräte. Die intuitive Gestaltung solcher HMI-Systeme trägt dazu bei, Fehler zu minimieren und die Effizienz der Bediener zu maximieren.

Wirtschaftliche Aspekte

Die Implementierung automatisierter Schweißgeräte bringt eine Vielzahl von wirtschaftlichen Vorteilen mit sich, die sich sowohl in der kurzen als auch in der langen Frist bemerkbar machen:

- Reduzierung von Arbeitskosten: Automatisierte Schweißgeräte minimieren den Bedarf an qualifiziertem Schweißpersonal, da der Großteil des Prozesses maschinell durchgeführt wird. Dies ist besonders in Regionen mit hohen Lohnkosten von Vorteil.

- Erhöhte Produktionseffizienz: Durch die kontinuierliche Arbeitsweise von automatisierten Maschinen können Unternehmen ihre Produktionskapazität steigern und gleichzeitig die Fehlerquote reduzieren. Die verbesserte Effizienz führt zu einer schnelleren Amortisation der anfänglichen Investitionen.

- Qualitätssteigerung und geringere Nacharbeitskosten: Automatisierte Schweißgeräte gewährleisten gleichbleibend hohe Schweißqualität, wodurch weniger Nacharbeiten erforderlich sind. Dies senkt die Gesamtkosten pro Werkstück und minimiert den Ausschuss.

- Wartungs- und Betriebskosten: Durch die Integration von IoT und vorausschauender Wartung können ungeplante Stillstandszeiten reduziert und die Gesamtbetriebskosten gesenkt werden.

Vergleich – Automatische Kreisschweißmaschine, MIG-Rundschweißgerät und andere automatisierte Schweißmaschinen

In der modernen Fertigung stehen zahlreiche Schweißtechnologien zur Verfügung, die jeweils spezifische Vorteile und Einsatzgebiete aufweisen. Zu den häufig verwendeten Schweißgeräten gehören die automatische Kreisschweißmaschine, das MIG-Rundschweißgerät sowie weitere automatisierte Schweißsysteme, wie robotergesteuerte und CNC-gesteuerte Schweißmaschinen. Jede dieser Technologien hat einzigartige Merkmale, die sie für bestimmte Anwendungen besser geeignet machen. In diesem Abschnitt vergleichen wir diese Technologien hinsichtlich ihrer Funktionsweise, Einsatzbereiche, Vorteile und Herausforderungen.

Vergleich der Hauptmerkmale

- Automatische Kreisschweißmaschine:

- Funktionsweise: Die automatische Kreisschweißmaschine ist speziell für das Schweißen von zylindrischen oder kreisförmigen Werkstücken ausgelegt. Sie verwendet eine Drehvorrichtung, die das Werkstück während des Schweißprozesses rotieren lässt, um eine gleichmäßige Schweißnaht zu erzeugen. Der Schweißkopf bewegt sich entweder um das Werkstück oder bleibt fixiert, während das Werkstück sich dreht.

- Anwendungsbereiche: Häufig in der Automobilindustrie (Auspuffanlagen, Zylinder), im Rohrleitungsbau (Öl und Gas, Wasserleitungen) und in der Behälterherstellung (Tanks, Kessel) verwendet.

- Vorteile: Hohe Präzision, gleichmäßige Schweißnähte, Eignung für Serienproduktion.

- Nachteile: Eignet sich nur für runde oder zylindrische Werkstücke und ist weniger flexibel für komplexere Geometrien.

- MIG-Rundschweißgerät:

- Funktionsweise: Das MIG-Rundschweißgerät kombiniert die MIG-Schweißtechnologie mit einer Rotationsvorrichtung, die es ermöglicht, zylindrische Werkstücke präzise zu schweißen. Der MIG-Draht wird kontinuierlich zugeführt, während das Werkstück rotiert, um eine konsistente Schweißnaht zu erzeugen. MIG-Schweißen verwendet dabei ein Schutzgas (wie Argon oder Helium), um den Schweißbereich zu isolieren.

- Anwendungsbereiche: Besonders geeignet für Rohrverbindungen, Druckbehälter, Automobilbauteile wie Stoßdämpfer und Auspuffsysteme.

- Vorteile: Effizient bei großen Volumen, hohe Schweißgeschwindigkeit, flexibel bei verschiedenen Materialien (z.B. Aluminium, Edelstahl).

- Nachteile: Höhere Investitionskosten für spezielle MIG-Rundschweißgeräte; erfordert sorgfältige Gassteuerung und präzise Maschinenkonfiguration.

- Robotergestützte Schweißsysteme:

- Funktionsweise: Diese Schweißsysteme nutzen Roboterarme, die flexibel auf verschiedene Schweißprozesse (MIG, TIG, Lichtbogenschweißen) eingestellt werden können. Die Roboter führen das Schweißen autonom durch, indem sie präzise Bahnen programmierter Schweißnähte folgen. Sie können sowohl stationäre Werkstücke bearbeiten als auch bewegliche Teile in einer Produktionslinie schweißen.

- Anwendungsbereiche: Verbreitet in der Automobil-, Luft- und Raumfahrt- sowie Elektronikindustrie. Ideal für Serienproduktion mit hoher Wiederholgenauigkeit.

- Vorteile: Höchste Flexibilität bei komplexen Geometrien, schnelle Anpassung an verschiedene Werkstücke, hohe Präzision und Geschwindigkeit.

- Nachteile: Hohe Investitionskosten, erforderliche Programmierkenntnisse, regelmäßige Wartung erforderlich.

- CNC-gesteuerte Schweißmaschinen:

- Funktionsweise: CNC-gesteuerte Schweißsysteme basieren auf numerischer Steuerungstechnologie, die die Maschinenbewegungen präzise steuert. Diese Systeme sind extrem vielseitig und können in Kombination mit verschiedenen Schweißmethoden (MIG, TIG, Laser) eingesetzt werden. Die CNC-Steuerung ermöglicht komplexe und präzise Schweißaufgaben ohne menschliches Eingreifen.

- Anwendungsbereiche: Typisch in hochpräzisen Fertigungsprozessen wie im Maschinenbau, der Medizintechnik oder der Elektronikindustrie.

- Vorteile: Extrem hohe Präzision, Konsistenz bei komplexen Schweißprozessen, geeignet für wiederholbare Serienfertigung.

- Nachteile: Hohe Anfangsinvestitionen, erfordert qualifiziertes Personal für Programmierung und Wartung.

Wann welche Technologie am besten geeignet ist

Die Wahl der optimalen Schweißtechnologie hängt stark von den spezifischen Anforderungen des Projekts ab, insbesondere in Bezug auf Werkstückgeometrie, Materialart, Produktionsvolumen und erforderliche Schweißpräzision.

- Für runde oder zylindrische Bauteile:

- Hier bieten sich die automatische Kreisschweißmaschine und das MIG-Rundschweißgerät an. Beide Systeme sind speziell darauf ausgelegt, gleichmäßige Schweißnähte an zylindrischen Bauteilen zu erzeugen. Die Wahl zwischen diesen beiden hängt von den Materialanforderungen und der gewünschten Schweißgeschwindigkeit ab:

- Kreisschweißmaschine für hohe Präzision und gleichmäßige Rundnähte, ideal für Dickmetallarbeiten.

- MIG-Rundschweißgerät für höhere Geschwindigkeit und Flexibilität bei verschiedenen Metallarten, insbesondere wenn hohe Schweißgeschwindigkeit und Schutzgassteuerung gefragt sind.

- Hier bieten sich die automatische Kreisschweißmaschine und das MIG-Rundschweißgerät an. Beide Systeme sind speziell darauf ausgelegt, gleichmäßige Schweißnähte an zylindrischen Bauteilen zu erzeugen. Die Wahl zwischen diesen beiden hängt von den Materialanforderungen und der gewünschten Schweißgeschwindigkeit ab:

- Für komplexe Werkstückgeometrien:

- Robotergestützte Schweißsysteme sind die beste Wahl, da sie durch ihre flexible Programmierung verschiedene Schweißprozesse auf einer Vielzahl von Werkstücken ausführen können. Dies macht sie besonders für Anwendungen in der Automobil- oder Elektronikindustrie geeignet, wo sowohl Präzision als auch Flexibilität erforderlich sind.

- Für hochpräzise Anwendungen:

- Wenn die Fertigung besonders präzise Schweißnähte erfordert, z. B. in der Medizintechnik oder im Luft- und Raumfahrtsektor, sind Laserschweißgeräte oder CNC-gesteuerte Maschinen die beste Option. Sie bieten die notwendige Präzision und Wiederholgenauigkeit, um sicherzustellen, dass die Schweißnähte höchsten Qualitätsansprüchen genügen.

- Für Serienproduktion:

- In der Großserienproduktion, wo die Geschwindigkeit entscheidend ist und die Schweißnähte standardisiert sein müssen, bieten sich robotergestützte Schweißsysteme und CNC-Schweißmaschinen an. Diese Systeme sind darauf ausgelegt, hohe Stückzahlen mit gleichbleibender Qualität zu fertigen und lassen sich leicht in automatisierte Fertigungslinien integrieren.

Zukunft der Schweißtechnologie

Die Schweißtechnologie entwickelt sich kontinuierlich weiter, um den steigenden Anforderungen der modernen Fertigung gerecht zu werden. Einige der vielversprechendsten Trends, die die Zukunft der Schweißtechnologie prägen werden, sind:

- Künstliche Intelligenz (KI) und maschinelles Lernen:

- KI-gesteuerte Schweißsysteme werden den Schweißprozess weiter optimieren, indem sie selbstständig aus Produktionsdaten lernen und den Schweißprozess in Echtzeit anpassen. Fehlererkennungs- und Korrektursysteme werden immer ausgefeilter, wodurch die Ausschussrate weiter sinken wird.

- Robotik und Automatisierung:

- Der Einsatz von Robotern in der Schweißtechnik wird weiter zunehmen. Fortschritte in der Robotertechnologie ermöglichen eine schnellere Programmierung, größere Flexibilität und die Integration von Schweißsystemen in vollständig automatisierte Produktionslinien.

- Nachhaltigkeit und Energieeffizienz:

- Die Entwicklung umweltfreundlicherer Schweißverfahren steht im Mittelpunkt. Energieeffiziente Schweißtechnologien wie das Laserschweißen und optimierte Schweißprozesse, die den Material- und Energieverbrauch reduzieren, werden weiter an Bedeutung gewinnen.

- Additive Fertigung und Schweißtechnologie:

- Die Kombination von Schweißen und additiver Fertigung (3D-Druck) wird neue Möglichkeiten für die Herstellung von komplexen Bauteilen eröffnen. Schweißtechnologien, die in den 3D-Druckprozess integriert sind, ermöglichen die Herstellung von Teilen mit minimalem Materialeinsatz und hoher Präzision.

Zukunftsaussichten und Trends in der Schweißautomatisierung

Trends in der Robotik und Automatisierung

Die Schweißautomatisierung hat in den letzten Jahren erhebliche Fortschritte gemacht und wird in Zukunft weiter an Bedeutung gewinnen. Eines der größten Wachstumsfelder in diesem Bereich ist die Integration von Robotern in den Schweißprozess. Roboter werden immer intelligenter, schneller und vielseitiger und spielen eine Schlüsselrolle in der Automatisierung von Schweißprozessen in verschiedenen Industrien, wie der Automobilindustrie, dem Maschinenbau und der Luft- und Raumfahrt.

- Kollaborative Roboter (Cobots):

- Cobots sind ein entscheidender Trend in der Schweißautomatisierung. Diese Roboter arbeiten direkt neben menschlichen Bedienern und sind speziell darauf ausgelegt, sicher und einfach bedienbar zu sein. Cobots können kleinere Schweißarbeiten übernehmen, während Menschen für komplexere Aufgaben zuständig sind. Diese symbiotische Arbeitsweise wird es Unternehmen ermöglichen, sowohl die Flexibilität als auch die Effizienz in ihren Produktionslinien zu steigern.

- Ein weiteres Plus der Cobots ist die einfache Programmierung. Bediener können sie durch einfache „Teach-in“-Methoden programmieren, indem sie den Roboterarm manuell bewegen und die gewünschten Schweißpfade festlegen.

- Erweiterte Flexibilität:

- Roboter und automatische Schweißsysteme der Zukunft werden nicht nur auf die Durchführung eines einzigen Schweißprozesses spezialisiert sein. Stattdessen werden sie in der Lage sein, verschiedene Schweißverfahren, wie MIG-, TIG- und Laserschweißen, zu kombinieren. Diese Flexibilität wird die Produktionsprozesse vereinfachen und die Anzahl der notwendigen Maschinen in einer Fertigungslinie verringern.

- Verbesserte Integration in Produktionslinien:

- In Zukunft werden Schweißroboter und automatisierte Systeme vollständig in intelligente Produktionsumgebungen integriert sein. Diese Umgebungen nutzen Sensoren, Echtzeit-Datenanalyse und selbststeuernde Systeme, um Schweißprozesse zu optimieren und Fertigungsfehler nahezu zu eliminieren. Durch die enge Verzahnung von Schweißrobotern mit den übrigen Produktionsmaschinen können alle Schritte eines Fertigungsprozesses, vom Rohmaterial bis zum fertigen Produkt, automatisiert und aufeinander abgestimmt werden.

Künstliche Intelligenz und maschinelles Lernen im Schweißen

Künstliche Intelligenz (KI) und maschinelles Lernen spielen eine immer größere Rolle in der Automatisierung von Schweißprozessen. Diese Technologien ermöglichen es Maschinen, aus ihren Fehlern zu lernen und sich kontinuierlich zu verbessern. Die Hauptvorteile von KI-gesteuerten Schweißsystemen liegen in ihrer Fähigkeit, Echtzeit-Analysen durchzuführen, Anpassungen während des Schweißprozesses vorzunehmen und die Qualität der Schweißnähte zu optimieren.

- Selbstoptimierende Schweißsysteme:

- Durch den Einsatz von maschinellem Lernen können Schweißmaschinen Daten aus früheren Schweißprozessen analysieren und zukünftige Prozesse anpassen, um bessere Ergebnisse zu erzielen. Diese Systeme können z. B. Veränderungen in den Werkstoffeigenschaften oder den Schweißbedingungen erkennen und automatisch die Schweißparameter anpassen, ohne dass ein menschliches Eingreifen erforderlich ist.

- In der Praxis bedeutet dies eine höhere Effizienz, weniger Ausschuss und eine konstante Schweißqualität, auch bei schwankenden Bedingungen.

- Fehlererkennung und Korrektur in Echtzeit:

- Ein weiteres zentrales Anwendungsgebiet für KI ist die Echtzeit-Fehlererkennung. KI-gestützte Schweißsysteme können mithilfe von Kameras und Sensoren Unregelmäßigkeiten in der Schweißnaht sofort erkennen und den Schweißvorgang entsprechend anpassen. Dies reduziert die Anzahl fehlerhafter Bauteile erheblich und minimiert den Bedarf an Nachbearbeitung.

- In Kombination mit automatisierten Inspektionssystemen können Schweißmaschinen Anomalien in den Schweißnähten sofort erkennen und beheben, was zu einer erheblich besseren Produktionsqualität führt.

- Vorausschauende Wartung:

- KI-Systeme spielen eine Schlüsselrolle bei der Implementierung von Predictive Maintenance (vorausschauende Wartung) in automatisierten Schweißprozessen. Durch die kontinuierliche Überwachung von Maschinenparametern wie Temperatur, Stromstärke und Schweißgeschwindigkeit können diese Systeme potenzielle Probleme frühzeitig erkennen und Wartungsarbeiten einplanen, bevor es zu Maschinenausfällen kommt. Dies verhindert unerwartete Produktionsunterbrechungen und verlängert die Lebensdauer der Schweißmaschinen.

Nachhaltigkeit und Umweltvorteile

Mit dem zunehmenden Bewusstsein für die Umwelt und die Notwendigkeit, nachhaltigere Fertigungsprozesse zu entwickeln, werden auch Schweißtechnologien in Zukunft eine bedeutende Rolle bei der Reduzierung des Energieverbrauchs und des Materialeinsatzes spielen.

- Energieeffiziente Schweißtechnologien:

- Neue Schweißverfahren wie das Laserschweißen sind nicht nur schneller und präziser, sondern auch deutlich energieeffizienter als herkömmliche Schweißmethoden. Laser benötigen weniger Energie, um Metalle zu schmelzen, und reduzieren gleichzeitig die thermische Belastung der Werkstücke, was zu weniger Verzug und Nachbearbeitungsbedarf führt.

- Automatisierte Schweißmaschinen werden auch zunehmend mit Energiesparmodi ausgestattet, die die Maschinen in Ruhephasen automatisch herunterfahren oder deren Energieverbrauch während geringer Arbeitslasten reduzieren.

- Materialoptimierung:

- Schweißprozesse der Zukunft werden darauf ausgelegt sein, den Materialverbrauch zu minimieren. Durch den Einsatz präziser Schweißtechnologien, wie dem Laserschweißen oder dem Hybrid-Laser-MIG-Schweißen, kann der Schweißdraht effizienter eingesetzt werden. Auch Schweißnähte werden präziser ausgeführt, wodurch weniger Materialabfälle entstehen.

- Zudem wird die Entwicklung neuer, leichterer Materialien, wie hochfeste Stähle und Aluminiumlegierungen, vorangetrieben, die den Schweißprozess effizienter und umweltfreundlicher machen.

Additive Fertigung und Schweißen

Ein weiterer Zukunftstrend ist die Kombination von additiver Fertigung (3D-Druck) und Schweißtechnologie. Diese beiden Technologien werden zunehmend miteinander verschmelzen, um neue Fertigungsmöglichkeiten zu erschließen.

- Additive Fertigung mit Schweißtechnologie:

- Durch die Integration von Schweißverfahren in den 3D-Druck können hybride Fertigungsmethoden entwickelt werden. Hierbei wird das Bauteil Schicht für Schicht mit 3D-Druckverfahren aufgebaut und anschließend durch präzise Schweißnähte verstärkt oder fertiggestellt. Dies eröffnet neue Möglichkeiten, komplexe Metallstrukturen effizient herzustellen.

- Besonders in der Luft- und Raumfahrt, aber auch in der Automobilindustrie, wird die Kombination von additiver Fertigung und Schweißen zu neuen Leichtbaukonstruktionen führen, die sowohl kosteneffizient als auch umweltfreundlich sind.

- Vorteile in der Fertigung:

- Die Kombination beider Technologien ermöglicht es, Bauteile nicht nur effizienter, sondern auch flexibler herzustellen. Durch die Verwendung von Schweißtechnologien in Kombination mit 3D-Druck können komplexe Geometrien und spezifische Materialanforderungen gleichzeitig berücksichtigt werden, ohne dass zusätzliche Bearbeitungsschritte erforderlich sind.

Zusammenfassung der Zukunftsaussichten

Die Automatisierung des Schweißprozesses wird sich in den kommenden Jahren weiter beschleunigen, angetrieben durch Fortschritte in der Robotik, Künstlichen Intelligenz und maschinellem Lernen. Die Fähigkeit, Prozesse zu überwachen, zu analysieren und in Echtzeit anzupassen, wird die Effizienz, Qualität und Produktivität erheblich steigern. Gleichzeitig wird der Fokus auf Nachhaltigkeit die Entwicklung energieeffizienter Schweißtechnologien und Materialoptimierungen vorantreiben.