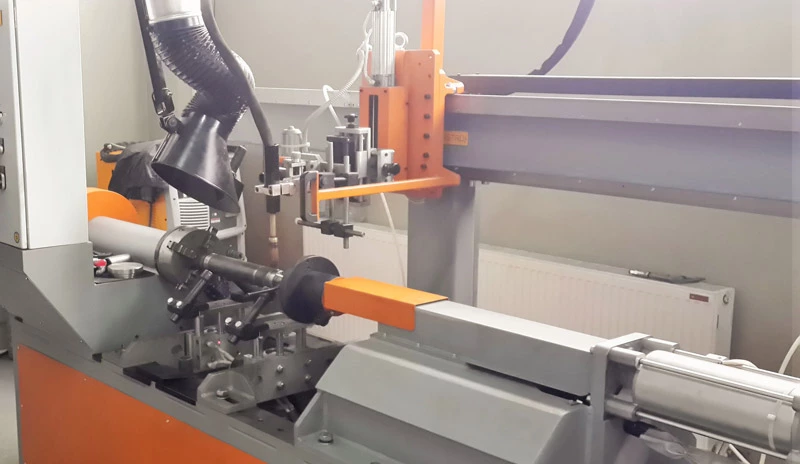

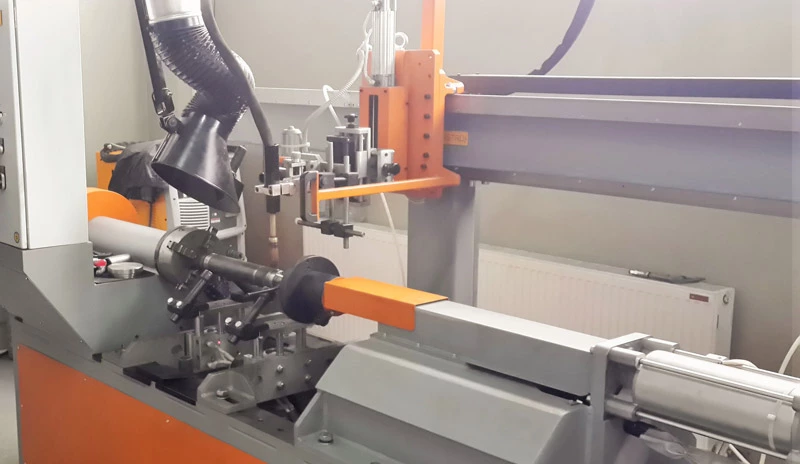

Eine Automatische Kreisschweißmaschine kann Teile mit runder Form schweißen. Der Zweck der Operation hier ist es, eine saubere Schweißnaht auf einer runden Oberfläche zu haben.

Die automatische Kreisschweißmaschine repräsentiert einen Fortschritt in der industriellen Schweißtechnologie durch die Integration von Automatisierung und Präzision. Diese hochentwickelten Maschinen setzen auf Robotik und programmierbare Technologien, um den Schweißprozess zu optimieren. Die Präzisionsschweißmaschine ermöglicht eine zuverlässige und gleichmäßige Schweißnahtqualität bei kreisförmigen Anwendungen.

Mit fortschrittlichen Automatisierungstechnologien und Schweißrobotern bietet die automatische Kreisschweißmaschine eine effiziente Lösung für industrielle Fertigungsprozesse. Die Integration von Robotik in den Schweißprozess ermöglicht nicht nur eine erhöhte Effizienz, sondern trägt auch zur Steigerung der Produktionsautomatisierung bei.

Die programmierbare Schweißmaschine ermöglicht eine präzise Steuerung der Schweißparameter, wodurch sich die Maschine flexibel an unterschiedliche Anforderungen anpassen kann. Dieser Aspekt ist besonders wichtig, wenn es um kreisförmiges Schweißen geht, da die Maschine entsprechend programmiert werden kann, um die gewünschte Nahtqualität und Effizienz zu gewährleisten.

Der Einsatz von Schweißrobotern in der automatischen Kreisschweißmaschine revolutioniert die Art und Weise, wie Schweißprozesse durchgeführt werden. Diese industriellen Roboterarme bieten nicht nur Präzision, sondern ermöglichen auch eine gleichmäßige Schweißgeschwindigkeit und präzise Schweißpositionierung.

In der industriellen Fertigungsumgebung spielt die automatische Kreisschweißmaschine eine entscheidende Rolle in der Produktionslinie. Durch die Integration in Produktionsprozesse trägt sie zur Effizienzsteigerung und Qualitätskontrolle bei. Die Nahtvorbereitung, Werkstückfixierung und Materialzuführung werden automatisch und präzise durchgeführt.

Die Laser-Schweißtechnologie in der automatischen Kreisschweißmaschine ermöglicht eine berührungslose und hochpräzise Schweißverbindung. Dieses fortschrittliche Schweißverfahren bietet eine hohe Schweißnahtqualität und trägt zur Energieeffizienz bei.

Die Prozessautomatisierung durch die automatische Kreisschweißmaschine erstreckt sich über die gesamte Produktionslinie. Von der Schutzgasumgebung bis zur Werkstückrotation werden verschiedene Aspekte des Schweißprozesses automatisch gesteuert, um optimale Ergebnisse zu erzielen.

Qualitätskontrolle ist ein Schlüsselelement, das von der automatischen Kreisschweißmaschine unterstützt wird. Integrierte Sensorik und vernetzte Fertigung ermöglichen eine präzise Nahtverfolgung und Nahtinspektion, um sicherzustellen, dass die gefertigten Teile den höchsten Qualitätsstandards entsprechen.

Die Schweißparameter, darunter Schweißgeschwindigkeit, Drahtgeschwindigkeit und Spannungseinstellung, werden von der automatischen Kreisschweißmaschine präzise gesteuert. Die CNC-Steuerung ermöglicht eine genaue Anpassung an die spezifischen Anforderungen verschiedener Materialien und Anwendungen.

Die Materialhandhabung ist ein weiterer Schlüsselfaktor, den die automatische Kreisschweißmaschine beherrscht. Von der Werkstückausrichtung bis zur Fügevorbereitung gewährleistet die Maschine eine präzise Ausrichtung und eine effiziente Nahtvorbereitung, was zu einer präzisen und zuverlässigen Schweißverbindung führt.

Kreis-Schweißmaschinen, auch bekannt als Rundnaht-Schweißmaschinen, sind eine Art von Schweißmaschinen, die zum Schweißen von Rohren und anderen kreisförmigen Gegenständen verwendet werden. Sie bestehen aus einem Schweißkopf, der sich um das Rohr oder den zu schweißenden Gegenstand dreht, während ein Füllmetall in die Schweißnaht eingebracht wird. Der Schweißkopf wird von einem Computer gesteuert, der sicherstellt, dass die Schweißnaht gemäß den richtigen Spezifikationen hergestellt wird.

Kreisschweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter der Automobilindustrie, der petrochemischen Industrie und dem Baugewerbe. Sie werden zum Schweißen von Rohren aus verschiedenen Materialien verwendet, darunter Stahl, Aluminium und Edelstahl.

Automatische Kreisschweißmaschine

Die Bedeutung der Spannungsregelung in der automatischen Kreisschweißmaschine liegt in ihrer Fähigkeit, die Intensität des Lichtbogens genau zu steuern. Dieser Schlüsselaspekt ermöglicht es dem Bediener, die Schweißnahtqualität durch eine präzise Einstellung an die spezifischen Anforderungen verschiedener Materialien und Anwendungen anzupassen. Eine sorgfältige Kontrolle und Anpassung der Spannung sind entscheidend, um eine optimale Schweißleistung zu gewährleisten und unerwünschte Effekte wie Überhitzung oder unzureichende Durchdringung zu vermeiden.

Die Drahtgeschwindigkeit ist ein weiterer kritischer Parameter, der die Menge des zugeführten Schweißdrahts steuert. Eine genaue Einstellung der Drahtgeschwindigkeit gewährleistet eine ausreichende Zufuhr des Schweißdrahts zum Lichtbogen, was wiederum zu einer gleichmäßigen und stabilen Schweißnaht führt. Diese Einstellung ist abhängig von Faktoren wie Drahtdurchmesser, Werkstoffdicke und Schweißposition. Eine präzise Steuerung der Drahtgeschwindigkeit ermöglicht es dem Bediener, die Schweißtechnik an die spezifischen Erfordernisse der Anwendung anzupassen.

Die Schutzgasflasche spielt eine entscheidende Rolle im Gasschutz während des Schweißprozesses. Diese Flasche enthält das Inertgas, das den Lichtbogen vor atmosphärischen Einflüssen schützt und eine saubere Schutzgasumgebung um den Lichtbogen herum schafft. Eine korrekte Handhabung der Gasflasche und die genaue Einstellung der Gasflussrate sind entscheidend für eine effektive Gasabdeckung und somit für die Qualität der Schweißverbindung. Moderne MIG-Rundschweißgeräte sind oft mit Gasflussmessgeräten ausgestattet, um die genaue Kontrolle über die Gasflussrate zu ermöglichen.

Die Drahtdurchmesserwahl ist ein weiterer Aspekt, der die Schweißergebnisse direkt beeinflusst. Verschiedene Drahtdurchmesser sind für verschiedene Anwendungen und Materialien geeignet. Die Auswahl des richtigen Drahtdurchmessers hängt von der Werkstoffdicke, der Schweißposition und den spezifischen Anforderungen der Anwendung ab. Eine präzise Auswahl des Drahtdurchmessers ermöglicht es dem Bediener, die Schweißtechnik an die spezifischen Erfordernisse der Anwendung anzupassen.

Die Werkstückvorbereitung ist ein entscheidender Schritt vor dem automatischen Kreisschweißen. Die Maschine kann nur dann optimale Ergebnisse erzielen, wenn die Werkstückoberfläche sauber und ordnungsgemäß vorbereitet ist. Dies kann das Entfernen von Schmutz, Rost oder Beschichtungen umfassen, um eine optimale Schweißnahtqualität sicherzustellen. Eine gründliche Inspektion und Reinigung des Werkstücks vor dem Schweißprozess tragen dazu bei, unerwünschte Verunreinigungen zu eliminieren und somit eine zuverlässige Schweißverbindung sicherzustellen.

Die Schweißposition spielt eine entscheidende Rolle in der Anwendung der automatischen Kreisschweißmaschine. Unterschiedliche Schweißpositionen erfordern unterschiedliche Einstellungen und Techniken, um eine stabile Schweißnaht zu erzielen. Vom Flachschweißen über das Vertikal- und Überkopfschweißen bis hin zum Horizontalschweißen erfordert jede Position eine sorgfältige Anpassung der Schweißparameter. Eine präzise Steuerung der Schweißposition ermöglicht es dem Bediener, die Schweißnaht an die spezifischen Anforderungen der Anwendung anzupassen.

Die Schweißtechnologie in modernen automatischen Kreisschweißmaschinen umfasst fortschrittliche Funktionen zur Verbesserung der Schweißleistung. Dazu gehören automatische Lichtbogensteuerung, digitale Steuerungen und Funktionen zur Fehlererkennung. Diese Technologien erleichtern nicht nur den Schweißprozess, sondern ermöglichen auch eine bessere Kontrolle über die Schweißergebnisse. Automatische Lichtbogenregelungen passen sich automatisch an Veränderungen in der Lichtbogenlänge an, was zu einer gleichmäßigen Schweißnaht führt.

Kreisschweißmaschinen bieten gegenüber manuellen Schweißverfahren eine Reihe von Vorteilen, darunter:

- Höhere Produktivität: Kreisschweißmaschinen können Rohre und andere kreisförmige Gegenstände wesentlich schneller schweißen als manuelle Schweißverfahren.

- Verbesserte Schweißqualität: Kreisschweißmaschinen können Schweißnähte produzieren, die konsistenter und einheitlicher sind als handgefertigte Schweißnähte.

- Gesenkte Arbeitskosten: Kreisschweißmaschinen können von einer einzigen Person betrieben werden, wodurch die Arbeitskosten gesenkt werden können.

- Verbesserte Sicherheit: Kreisschweißmaschinen können zur Verbesserung der Sicherheit beitragen, indem sie die Exposition von Arbeitern gegenüber gefährlichen Dämpfen und Strahlung verringern.

Kreisschweißmaschinen haben jedoch auch einige Nachteile, darunter:

- Hohe Anschaffungskosten: Kreisschweißmaschinen sind in der Regel teurer als manuelle Schweißmaschinen.

- Komplexität: Kreisschweißmaschinen können komplex zu bedienen sein und erfordern eine Schulung für den Bediener.

- Eingeschränkte Flexibilität: Kreisschweißmaschinen sind in der Regel für das Schweißen von Rohren und anderen kreisförmigen Gegenständen eines bestimmten Größenbereichs ausgelegt.

Insgesamt sind Kreisschweißmaschinen ein wertvolles Werkzeug für die Schweißindustrie. Sie können dazu beitragen, die Produktivität, die Schweißqualität und die Sicherheit zu verbessern. Sie sind jedoch auch relativ teuer und komplex in der Bedienung.

Rundnaht-Schweißmaschinen

Die Werkstückrotation in einer automatischen Kreisschweißmaschine ist ein kritischer Aspekt, der dazu beiträgt, eine gleichmäßige und präzise Schweißnaht zu gewährleisten. Die Möglichkeit, das Werkstück während des Schweißprozesses zu drehen, ermöglicht eine effiziente und vollständige Abdeckung aller zu schweißenden Bereiche. Dies ist besonders wichtig bei kreisförmigen Anwendungen, da eine gleichmäßige Rotation sicherstellt, dass der Lichtbogen gleichmäßig über die gesamte Umfangslänge verteilt wird.

Das Schweißpositionierungssystem in der automatischen Kreisschweißmaschine spielt eine entscheidende Rolle bei der präzisen Platzierung des Schweißbogens. Unterschiedliche Anwendungen erfordern unterschiedliche Schweißpositionen, und dieses System ermöglicht eine genaue Ausrichtung des Lichtbogens entsprechend den Anforderungen. Eine präzise Schweißpositionierung trägt dazu bei, dass die Schweißnaht exakt an der gewünschten Stelle platziert wird und somit eine hohe Qualität der Schweißverbindung gewährleistet ist.

Die Nahtvorbereitungssysteme in automatischen Kreisschweißmaschinen spielen eine wichtige Rolle bei der optimalen Vorbereitung der Werkstücke vor dem Schweißprozess. Diese Systeme können verschiedene Funktionen umfassen, wie das Entfernen von Verunreinigungen, die Kantenbearbeitung und die Ausrichtung der Werkstücke. Eine effektive Nahtvorbereitung ist entscheidend, um eine qualitativ hochwertige Schweißnaht zu gewährleisten und unerwünschte Fehler zu vermeiden.

Die Energieeffizienz ist ein weiterer Faktor, der in modernen automatischen Kreisschweißmaschinen integriert ist. Diese Maschinen sind darauf ausgelegt, Energie effizient zu nutzen und den Energieverbrauch zu optimieren. Dies trägt nicht nur zur Reduzierung der Betriebskosten bei, sondern auch zur Minimierung der Umweltauswirkungen des Schweißprozesses.

Die vernetzte Fertigung ist ein Schlüsselaspekt in der modernen industriellen Automatisierung, und dies gilt auch für automatische Kreisschweißmaschinen. Durch die Vernetzung können diese Maschinen nahtlos in Produktionslinien integriert werden, um den Informationsaustausch zu verbessern und eine effiziente Kommunikation zwischen verschiedenen Fertigungsbereichen zu ermöglichen. Dies trägt dazu bei, den gesamten Produktionsprozess zu optimieren und die Flexibilität der Fertigungslinie zu erhöhen.

Die Schweißparameter, darunter Schweißgeschwindigkeit, Drahtgeschwindigkeit und Spannungseinstellung, werden von automatischen Kreisschweißmaschinen präzise gesteuert. Die CNC-Steuerung ermöglicht eine genaue Anpassung an die spezifischen Anforderungen verschiedener Materialien und Anwendungen. Eine sorgfältige Kontrolle dieser Parameter ist entscheidend, um eine optimale Schweißleistung und Qualität der Schweißverbindung sicherzustellen.

Die Materialhandhabung ist ein weiterer entscheidender Aspekt, den automatische Kreisschweißmaschinen beherrschen. Von der Werkstückausrichtung bis zur Fügevorbereitung gewährleisten diese Maschinen eine präzise Ausrichtung und eine effiziente Nahtvorbereitung. Eine präzise Materialhandhabung ist entscheidend für die Erzielung einer zuverlässigen und hochwertigen Schweißverbindung.

Die Schweißverfahren, die in automatischen Kreisschweißmaschinen implementiert sind, umfassen fortschrittliche Techniken wie Laser-Schweißtechnologie. Diese Technologie ermöglicht eine berührungslose und hochpräzise Schweißverbindung, wodurch eine hohe Schweißnahtqualität erreicht wird. Der Einsatz von Laser-Schweißköpfen in automatischen Kreisschweißmaschinen trägt dazu bei, den Schweißprozess weiter zu optimieren und die Effizienz zu steigern.

Die digitalen Steuerungen in automatischen Kreisschweißmaschinen bieten eine präzise Steuerung über den gesamten Schweißprozess. Diese Steuerungen ermöglichen es dem Bediener, Schweißparameter genau einzustellen und den Schweißprozess an die spezifischen Anforderungen der Anwendung anzupassen. Die digitale Steuerungstechnologie trägt dazu bei, den Schweißprozess zu stabilisieren und die Reproduzierbarkeit von Schweißverbindungen zu verbessern.

Die Funktionen zur Fehlererkennung in automatischen Kreisschweißmaschinen tragen zur Verbesserung der Schweißqualität bei, indem sie mögliche Fehler während des Schweißprozesses erkennen und sofortige Maßnahmen ermöglichen. Moderne Maschinen sind mit integrierter Sensorik ausgestattet, die Abweichungen in den Schweißparametern oder der Werkstückposition erkennt und so sicherstellt, dass fehlerhafte Schweißnähte vermieden werden.

Rundnaht-Schweißmaschinen, auch Kreisschweißmaschinen genannt, sind eine Art von Schweißmaschinen, die zum Schweißen von Rohren und anderen kreisförmigen Gegenständen verwendet werden. Sie bestehen aus einem Schweißkopf, der sich um das Rohr oder den zu schweißenden Gegenstand dreht, während ein Füllmetall in die Schweißnaht eingebracht wird. Der Schweißkopf wird von einem Computer gesteuert, der sicherstellt, dass die Schweißnaht gemäß den richtigen Spezifikationen hergestellt wird.

Rundnaht-Schweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter der Automobilindustrie, der petrochemischen Industrie und dem Baugewerbe. Sie werden zum Schweißen von Rohren aus verschiedenen Materialien verwendet, darunter Stahl, Aluminium und Edelstahl.

Vorteile von Rundnaht-Schweißmaschinen

- Höhere Produktivität: Rundnaht-Schweißmaschinen können Rohre und andere kreisförmige Gegenstände wesentlich schneller schweißen als manuelle Schweißverfahren.

- Verbesserte Schweißqualität: Rundnaht-Schweißmaschinen können Schweißnähte produzieren, die konsistenter und einheitlicher sind als handgefertigte Schweißnähte.

- Gesenkte Arbeitskosten: Rundnaht-Schweißmaschinen können von einer einzigen Person betrieben werden, wodurch die Arbeitskosten gesenkt werden können.

- Verbesserte Sicherheit: Rundnaht-Schweißmaschinen können zur Verbesserung der Sicherheit beitragen, indem sie die Exposition von Arbeitern gegenüber gefährlichen Dämpfen und Strahlung verringern.

Nachteile von Rundnaht-Schweißmaschinen

- Hohe Anschaffungskosten: Rundnaht-Schweißmaschinen sind in der Regel teurer als manuelle Schweißmaschinen.

- Komplexität: Rundnaht-Schweißmaschinen können komplex zu bedienen sein und erfordern eine Schulung für den Bediener.

- Eingeschränkte Flexibilität: Rundnaht-Schweißmaschinen sind in der Regel für das Schweißen von Rohren und anderen kreisförmigen Gegenständen eines bestimmten Größenbereichs ausgelegt.

Arten von Rundnaht-Schweißmaschinen

Es gibt mehrere verschiedene Arten von Rundnaht-Schweißmaschinen, darunter:

- Stoßschweißmaschinen: Diese Maschinen schweißen zwei Rohre end-zu-End zusammen.

- Überlappungsschweißmaschinen: Diese Maschinen schweißen zwei Rohre nebeneinander zusammen.

- Steckschweißmaschinen: Diese Maschinen schweißen ein Rohr in eine Steckverbindung ein.

- Nahtschweißmaschinen: Diese Maschinen schweißen zwei Rohre entlang einer Naht zusammen.

Anwendungen von Rundnaht-Schweißmaschinen

Rundnaht-Schweißmaschinen werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Rohrleitungsbau: Rundnaht-Schweißmaschinen werden zum Schweißen von Rohren in Rohrleitungen verwendet.

- Druckbehälterbau: Rundnaht-Schweißmaschinen werden zum Schweißen von Druckbehältern verwendet.

- Wärmetauscherbau: Rundnaht-Schweißmaschinen werden zum Schweißen von Wärmetauschern verwendet.

- Automobilbau: Rundnaht-Schweißmaschinen werden zum Schweißen von Autoteilen verwendet.

- Luft- und Raumfahrtbau: Rundnaht-Schweißmaschinen werden zum Schweißen von Flugzeugteilen verwendet.

Fazit

Rundnaht-Schweißmaschinen sind ein wertvolles Werkzeug für die Schweißindustrie. Sie können dazu beitragen, die Produktivität, die Schweißqualität und die Sicherheit zu verbessern. Sie sind jedoch auch relativ teuer und komplex in der Bedienung.

Schweißparameter der automatische Kreisschweißmaschine

Die Präzise Anpassung der Drahtgeschwindigkeit in automatischen Kreisschweißmaschinen ist entscheidend für die Qualität und Stabilität des Schweißprozesses. Dieser Parameter bestimmt die Menge an zugeführtem Schweißdraht und beeinflusst direkt die Schweißnahtqualität. Eine sorgfältige Einstellung der Drahtgeschwindigkeit ist abhängig von Faktoren wie Drahtdurchmesser, Werkstoffdicke und Schweißposition. Die genaue Steuerung dieses Parameters ermöglicht es dem Bediener, die Schweißtechnik präzise an die spezifischen Anforderungen der Anwendung anzupassen.

Die Schutzgasumgebung spielt eine kritische Rolle im Schweißprozess von automatischen Kreisschweißmaschinen. Das Inertgas, das aus der Schutzgasflasche stammt, schützt den Lichtbogen vor atmosphärischen Einflüssen und schafft eine saubere Umgebung um den Lichtbogen herum. Die genaue Einstellung der Gasflussrate ist entscheidend für eine effektive Gasabdeckung, um die Qualität der Schweißverbindung zu gewährleisten. Moderne Maschinen sind oft mit Gasflussmessgeräten ausgestattet, um die genaue Kontrolle über die Gasflussrate sicherzustellen.

Die Auswahl des richtigen Drahtdurchmessers ist ein weiterer Schlüsselaspekt in automatischen Kreisschweißmaschinen. Unterschiedliche Drahtdurchmesser sind für verschiedene Anwendungen und Materialien geeignet. Die Auswahl des passenden Drahtdurchmessers hängt von der Werkstoffdicke, der Schweißposition und den spezifischen Anforderungen der Anwendung ab. Eine präzise Auswahl des Drahtdurchmessers ermöglicht es dem Bediener, die Schweißtechnik genau an die Erfordernisse der Anwendung anzupassen.

Die Werkstückfixierung ist ein kritischer Schritt vor dem automatischen Kreisschweißen. Ein sicheres und stabiles Fixieren des Werkstücks ist entscheidend, um eine präzise Schweißnahtqualität sicherzustellen. Moderne Maschinen sind mit effizienten Spannvorrichtungen ausgestattet, die eine zuverlässige Fixierung ermöglichen und gleichzeitig eine genaue Positionierung des Werkstücks für den Schweißprozess gewährleisten.

Die Laser-Schweißtechnologie in automatischen Kreisschweißmaschinen ermöglicht eine hochpräzise und berührungslose Schweißverbindung. Diese fortschrittliche Technologie bietet Vorteile wie geringen Wärmeeintrag, minimale Verformung und die Fähigkeit, dünnere Materialien zu schweißen. Der Einsatz von Laser-Schweißköpfen trägt dazu bei, die Schweißqualität zu optimieren und den Schweißprozess weiter zu verbessern.

Die Prozessautomatisierung durch automatische Kreisschweißmaschinen erstreckt sich über die gesamte Produktionslinie. Von der Werkstückrotation bis zur Schweißpositionierung werden verschiedene Aspekte des Schweißprozesses automatisch gesteuert, um optimale Ergebnisse zu erzielen. Dies trägt zur Effizienzsteigerung und Qualitätskontrolle in der Fertigung bei.

Die Qualitätskontrolle ist ein weiterer Schlüsselaspekt in automatischen Kreisschweißmaschinen. Integrierte Sensorik und vernetzte Fertigung ermöglichen eine präzise Nahtverfolgung und Nahtinspektion. Durch die kontinuierliche Überwachung des Schweißprozesses können mögliche Fehler frühzeitig erkannt und behoben werden, um die Qualität der Schweißverbindung sicherzustellen.

Der Produktionsdurchsatz ist ein entscheidender Faktor in industriellen Fertigungsprozessen. Automatische Kreisschweißmaschinen sind darauf ausgerichtet, den Produktionsdurchsatz zu maximieren, indem sie den Schweißprozess effizient und präzise durchführen. Eine schnelle und gleichzeitig qualitativ hochwertige Produktion ist von entscheidender Bedeutung, um den Anforderungen moderner Fertigungsumgebungen gerecht zu werden.

Die Schweißgeschwindigkeit ist ein weiterer wichtiger Parameter in automatischen Kreisschweißmaschinen. Diese Geschwindigkeit bestimmt, wie schnell der Schweißbrenner über das Werkstück bewegt wird. Eine präzise Einstellung der Schweißgeschwindigkeit ist entscheidend für eine gleichmäßige und stabile Schweißnaht. Die genaue Steuerung dieses Parameters ermöglicht es, den Schweißprozess an verschiedene Anwendungen und Materialien anzupassen.

Die Werkstückrotation in automatischen Kreisschweißmaschinen trägt dazu bei, eine gleichmäßige Verteilung des Lichtbogens über die gesamte Umfangslänge des Werkstücks zu gewährleisten. Diese Funktion ermöglicht eine effiziente Abdeckung aller zu schweißenden Bereiche und ist besonders wichtig bei kreisförmigen Anwendungen. Eine gleichmäßige Rotation unterstützt die Maschine dabei, optimale Schweißergebnisse zu erzielen und trägt zur Gesamteffizienz des Schweißprozesses bei.

Die untere Grenze der möglichen Anwendung des MIG/MAG-Verfahrens liegt bei Stahl bei etwa 0,5 mm und bei Aluminiumwerkstoffen bei etwa 1 mm Materialdicke. Wurzellagen und Dünnbleche werden meist mit dem (weiterentwickelten) Kurzlichtbogenverfahren oder im unteren Leistungsbereich des Impulslichtbogens geschweißt. Für Füll-, Deck- und Gegenlagen an dickeren Blechen wird mit höherer Leistung der Sprühoder Impulslichtbogen eingestellt.

Richtwerte für geeignete Schweißdaten zum Schweißen von Stumpf- und Kehlnähten können den Tabellen 5 bis 9 entnommen werden. Die Strom- und Spannungswerte, die dem Schweißer zur Information dienen, können an den eingebauten Messinstrumenten oder Displays abgelesen werden. Beim Impulsschweißen zeigen die Anzeigeinstrumente den (arithmetischen) Mittelwert von Stromstärke und Schweißspannung an. Er resultiert aus Impuls- und Grundphase bei eingestellter Pulsfrequenz.

Die Tabellen können deshalb auch als Richtwerte für das MIG/ MAG-Impulsschweißen dienen. Sind keine Messgeräte eingebaut, kann ggf. mit externen Messgeräten gearbeitet werden

Automatische Runschweißanlage

Die Laser-Schweißtechnologie in automatischen Kreisschweißmaschinen stellt einen signifikanten Fortschritt dar, der eine hochpräzise und berührungslose Schweißverbindung ermöglicht. Im Vergleich zu herkömmlichen Schweißmethoden bietet die Laser-Schweißtechnologie mehrere Vorteile. Der geringe Wärmeeintrag minimiert Verformungen und ermöglicht das Schweißen von dünnen Materialien. Darüber hinaus ermöglicht die berührungslose Natur des Laser-Schweißens eine präzise Kontrolle und Platzierung des Lichtbogens, was zu einer herausragenden Schweißqualität führt.

Die Prozessautomatisierung, ein weiteres Schlüsselmerkmal automatischer Kreisschweißmaschinen, erstreckt sich über alle Phasen des Schweißprozesses. Von der Werkstückrotation bis zur Schweißpositionierung werden verschiedene Aspekte automatisch gesteuert, um optimale Ergebnisse zu erzielen. Diese Automatisierung trägt nicht nur zur Effizienzsteigerung bei, sondern ermöglicht auch eine präzise Wiederholbarkeit und Konsistenz in der Schweißproduktion.

Die Qualitätskontrolle ist von entscheidender Bedeutung, um sicherzustellen, dass die hergestellten Schweißverbindungen den höchsten Standards entsprechen. Integrierte Sensorik und vernetzte Fertigung ermöglichen eine kontinuierliche Überwachung des Schweißprozesses. Durch die präzise Nahtverfolgung und Inspektion können mögliche Fehler frühzeitig erkannt und behoben werden, was zu einer zuverlässigen Schweißqualität führt.

Der Produktionsdurchsatz spielt eine zentrale Rolle in der Effizienz automatischer Kreisschweißmaschinen. Diese Maschinen sind darauf ausgelegt, den Schweißprozess nicht nur präzise, sondern auch schnell durchzuführen. Ein hoher Produktionsdurchsatz ist entscheidend, um den Anforderungen moderner Fertigungsumgebungen gerecht zu werden und eine wirtschaftliche Produktion zu gewährleisten.

Die Schweißgeschwindigkeit ist ein entscheidender Parameter, der die Effizienz des Schweißprozesses beeinflusst. Diese Geschwindigkeit bestimmt, wie schnell der Schweißbrenner über das Werkstück bewegt wird. Eine präzise Einstellung der Schweißgeschwindigkeit ist entscheidend für eine gleichmäßige und stabile Schweißnaht. Die genaue Kontrolle dieses Parameters ermöglicht es, den Schweißprozess an verschiedene Anwendungen und Materialien anzupassen und dabei eine konsistente Schweißqualität zu gewährleisten.

Die Werkstückrotation ist ein kritischer Aspekt bei automatischen Kreisschweißmaschinen, besonders in kreisförmigen Anwendungen. Die Fähigkeit, das Werkstück während des Schweißprozesses zu drehen, ermöglicht eine effiziente Abdeckung aller zu schweißenden Bereiche. Dies ist entscheidend, um sicherzustellen, dass der Lichtbogen gleichmäßig über die gesamte Umfangslänge verteilt wird und somit optimale Schweißergebnisse erzielt werden.

Die Schweißpositionierung spielt eine entscheidende Rolle bei der präzisen Platzierung des Schweißbogens. Unterschiedliche Anwendungen erfordern unterschiedliche Schweißpositionen, und ein präzises Positionierungssystem ermöglicht es, den Lichtbogen genau an den gewünschten Stellen zu platzieren. Eine präzise Schweißpositionierung ist entscheidend, um sicherzustellen, dass die Schweißnaht exakt an der gewünschten Stelle platziert wird und somit eine hohe Qualität der Schweißverbindung gewährleistet ist.

Die Nahtvorbereitung ist ein weiterer kritischer Schritt vor dem automatischen Kreisschweißen. Effiziente Systeme zur Nahtvorbereitung können Funktionen wie das Entfernen von Verunreinigungen, die Kantenbearbeitung und die Ausrichtung der Werkstücke umfassen. Eine optimale Nahtvorbereitung ist entscheidend, um eine qualitativ hochwertige Schweißnaht zu gewährleisten und mögliche Fehler zu vermeiden.

Die Energieeffizienz automatischer Kreisschweißmaschinen ist ein wichtiges Merkmal. Diese Maschinen sind darauf ausgelegt, Energie effizient zu nutzen und den Energieverbrauch zu optimieren. Dies trägt nicht nur zur Reduzierung der Betriebskosten bei, sondern auch zur Minimierung der Umweltauswirkungen des Schweißprozesses.

Die vernetzte Fertigung ist ein integraler Bestandteil moderner industrieller Automatisierung. Automatische Kreisschweißmaschinen können nahtlos in vernetzte Produktionslinien integriert werden. Dies ermöglicht einen verbesserten Informationsaustausch und eine effiziente Kommunikation zwischen verschiedenen Fertigungsbereichen. Die Vernetzung trägt dazu bei, den gesamten Produktionsprozess zu optimieren und die Flexibilität der Fertigungslinie zu erhöhen.

Die normale Berechnung der Streckenergie Es = Us · Is · eta / vs [kJ/mm] aus den o.g. Mittelwerten führt bei Impuls- und Kurzlichtbogen-Prozessen zu nennenswerten Fehlern; auch Spannungsabfälle auf den Schweißkabeln müssen berücksichtigt werden. Nur die korrekte elektronische Berechnung der Leistung, wie sie in den EWM-Multimatrixund Titan-XQ-Schweißgeräten angeboten wird, liefert bei allen Prozesstypen und Systemen fehlerfreie Angaben.

Die Werte für thermische Wirkungsgrade, etwa von MIG/ MAG-Prozessen, werden in der Schweißtechnik pauschal mit 0,8 angesetzt; abhängig vom gewählten Prozesstyp gibt es kleinere Differenzen (siehe EN 1011-1). Wird die Streckenenergie bestimmt, liefern sog. T8/5-Messungen unter Umständen bessere Ergebnisse, um den evtl. kritischen Wärmeeintrag beim Schweißen wärmeempfindlicher Werkstoffe zu bestimmen.

Diese Messungen sind meist relativ einfach durchzuführen: Die Zeit des Temperaturabfalls in der Naht (Wärmeeinflusszone, WEZ) von 800 auf 500 °C wird mit einem Thermoelement-Messsystem bestimmt. Die Werkstofflieferanten machen in ihren Datenblättern Angaben zu empfohlenen Zeiten, die abhängig von Blechdicken und Nahtgeometrien – zu günstigen Gefüge- und Festigkeitszuständen führen (typ. 5…20s). Auf der Basis einer mehrdimensionalen Wärmeausbreitungsberechnung können moderne Schweißgeräte-Steuerungen T8/5- Werte ermitteln und nach Schweißende anzeigen (z. B. EWM-Titan XQ-Gerät mit Expert-XQ-Steuerung)

Automatische Kreisschweißmaschine

Eine automatische Kreisschweißmaschine, auch als automatisierte Kreisschweißmaschine oder Rundschweißmaschine bezeichnet, ist eine spezialisierte Schweißanlage, die dazu dient, kreisförmige Schweißnähte auf zylindrischen oder runden Bauteilen herzustellen. Diese Maschinen sind in verschiedenen Branchen weit verbreitet, einschließlich der Herstellung von Rohren, Tanks, Behältern, Ventilen und anderen zylindrischen oder runden Metallbauteilen. Hier sind die wichtigsten Merkmale und Funktionen einer automatischen Kreisschweißmaschine:

1. Präzise Rundschweißnähte:

- Die Hauptfunktion der Maschine besteht darin, präzise und gleichmäßige Schweißnähte entlang des Umfangs eines zylindrischen Werkstücks zu erzeugen. Diese Schweißnähte sind oft kreisförmig oder spiralförmig.

2. Automatisierte Rotation:

- Eine Schlüsselkomponente der automatischen Kreisschweißmaschine ist die automatisierte Rotationseinheit. Diese Einheit dreht das Werkstück kontinuierlich oder intermittierend, um die Schweißnähte entlang des Umfangs zu schließen. Dies ermöglicht eine gleichmäßige Verteilung der Schweißperlen.

3. Schweißprozesssteuerung:

- Die Maschine bietet eine präzise Steuerung des Schweißprozesses, einschließlich der Einstellung von Schweißparametern wie Stromstärke, Schweißgeschwindigkeit und Schweißbrennerposition. Dies gewährleistet eine hohe Schweißqualität und Konsistenz.

4. Anpassbarkeit:

- Automatische Kreisschweißmaschinen sind anpassbar und können für verschiedene Werkstückgrößen und -formen konfiguriert werden. Dies ermöglicht die Verarbeitung von Teilen mit unterschiedlichen Durchmessern und Längen.

5. Präzisionspositionierung:

- Die Maschine kann das Werkstück präzise positionieren, um sicherzustellen, dass die Schweißnähte genau an den gewünschten Stellen liegen. Dies ist wichtig, um die Qualität der Schweißverbindungen sicherzustellen.

6. Effizienz und Produktivität:

- Automatische Kreisschweißmaschinen sind in der Regel effizient und produktiv, da sie den Schweißprozess automatisieren und wiederholbare Ergebnisse erzielen können. Dies führt zu kürzeren Produktionszeiten und reduziertem Arbeitsaufwand.

7. Qualitätssicherung:

- Die Maschine trägt zur Qualitätssicherung bei, da sie präzise und konsistente Schweißnähte erzeugt. Dies ist entscheidend, insbesondere in Branchen, in denen Sicherheit und Zuverlässigkeit von großer Bedeutung sind.

8. Vielseitigkeit:

- Automatische Kreisschweißmaschinen können in verschiedenen Branchen eingesetzt werden, darunter die Herstellung von Rohren, Druckbehältern, Ventilen, Öltanks, Luft- und Raumfahrtkomponenten und vielem mehr.

9. Integration von Schweißrobotern (optional):

- In einigen Fällen können automatische Kreisschweißmaschinen mit Schweißrobotern integriert werden, um den Schweißprozess weiter zu automatisieren und die Produktivität zu steigern.

Diese Maschinen sind in der Metallverarbeitungsindustrie unverzichtbar und ermöglichen die effiziente und präzise Herstellung von zylindrischen oder runden Bauteilen mit hochwertigen Schweißverbindungen. Sie tragen dazu bei, die Fertigungsprozesse zu optimieren und die Qualität der Endprodukte zu verbessern.

Das Schweißen ist eine unverzichtbare Technologie in der modernen industriellen Fertigung. Es ermöglicht die dauerhafte Verbindung von Metallteilen, die in einer Vielzahl von Produkten und Infrastrukturen verwendet werden, von Automobilen über Flugzeuge bis hin zu Gebäuden. Traditionell wurde das Schweißen manuell durchgeführt, was hohe Anforderungen an die Fähigkeiten und Erfahrung des Bedieners stellte. In den letzten Jahrzehnten hat jedoch die Automatisierung des Schweißprozesses erheblich an Bedeutung gewonnen. Diese Entwicklung hat nicht nur die Produktivität gesteigert, sondern auch die Qualität und Konsistenz der Schweißnähte verbessert.

Mit der Einführung von automatisierten Schweißmaschinen, wie der automatischen Kreisschweißmaschine und dem MIG-Rundschweißgerät, können Unternehmen den Schweißprozess weiter optimieren. Automatisierte Schweißgeräte haben sich in einer Vielzahl von Branchen als unverzichtbar erwiesen, da sie die Präzision und Effizienz des Schweißprozesses auf ein neues Niveau heben. Die Verwendung von CNC-Steuerungen und robotergesteuerten Schweißgeräten hat es ermöglicht, komplexe Schweißaufgaben mit minimaler menschlicher Intervention durchzuführen.

In diesem umfassenden Artikel werden wir die verschiedenen Arten von automatisierten Schweißmaschinen, einschließlich der automatischen Kreisschweißmaschine und des MIG-Rundschweißgeräts, sowie ihre jeweiligen Vorteile, Einsatzmöglichkeiten und Technologien untersuchen. Darüber hinaus werfen wir einen Blick auf die neuesten Trends in der Schweißautomatisierung, wie die Integration von Künstlicher Intelligenz (KI) und maschinellem Lernen in den Schweißprozess.

Was ist eine Automatische Kreisschweißmaschine?

Eine automatische Kreisschweißmaschine ist eine spezialisierte Schweißanlage, die hauptsächlich für das Schweißen von runden oder zylindrischen Werkstücken entwickelt wurde. Sie verwendet rotierende Mechanismen, um eine gleichmäßige und präzise Schweißnaht entlang der zirkularen Konturen eines Werkstücks zu erzeugen. Im Gegensatz zu herkömmlichen manuellen Schweißmethoden erfordert die automatische Kreisschweißmaschine wenig bis gar keine manuelle Eingriffe während des Schweißvorgangs. Das Werkstück wird in der Regel auf einem Drehtisch fixiert, während der Schweißkopf sich entweder um das Werkstück bewegt oder das Werkstück selbst rotiert, um eine gleichmäßige Schweißnaht zu erzeugen.

Die Hauptanwendung der Kreisschweißmaschinen ist das Schweißen von runden Bauteilen wie Rohren, Zylindern, Tanks oder Flanschen, die präzise und wiederholbare Schweißnähte erfordern. Diese Maschinen sind in der Lage, sowohl kontinuierliche als auch segmentierte Schweißnähte zu erzeugen, je nach den Anforderungen des spezifischen Projekts.

Hauptkomponenten einer Kreisschweißmaschine

Eine Kreisschweißmaschine besteht aus mehreren wichtigen Komponenten, die eine präzise und effiziente Schweißleistung ermöglichen:

- Drehtisch oder Spannvorrichtung: Hier wird das Werkstück fixiert und in eine rotierende Bewegung versetzt, um das Schweißen entlang seiner zirkularen Kontur zu ermöglichen.

- Schweißkopf: Dies ist das zentrale Element der Maschine, das den eigentlichen Schweißvorgang durchführt. Je nach Schweißverfahren kann es sich um einen Lichtbogen-Schweißkopf (MIG, TIG) oder einen Laserschweißkopf handeln.

- Steuerungseinheit: Moderne Kreisschweißmaschinen sind mit einer CNC-Steuerung (Computer Numerical Control) ausgestattet, die eine präzise Programmierung und Kontrolle des Schweißprozesses ermöglicht.

- Schweißstromquelle: Die Maschine benötigt eine Stromquelle, um den Schweißlichtbogen oder den Laser zu erzeugen. Diese wird in Abhängigkeit vom Schweißverfahren angepasst.

- Kühlvorrichtung: Um die Lebensdauer der Maschine zu verlängern und eine konstante Schweißqualität zu gewährleisten, wird häufig eine Kühlvorrichtung integriert, die die Schweißelektrode oder den Schweißkopf kühlt.

Typische Anwendungen

Die Anwendungsmöglichkeiten von Kreisschweißmaschinen sind vielseitig und erstrecken sich über zahlreiche Industriezweige:

- Automobilindustrie: Kreisschweißmaschinen werden häufig in der Herstellung von Auspuffrohren, Stoßdämpfern und anderen zylindrischen Komponenten eingesetzt. Durch den automatisierten Prozess können diese Teile in hoher Stückzahl mit gleichbleibender Qualität gefertigt werden.

- Luft- und Raumfahrt: In der Luftfahrtindustrie sind hohe Präzision und Zuverlässigkeit entscheidend. Kreisschweißmaschinen werden verwendet, um Turbinenteile, Flugzeugzylinder und andere sicherheitskritische Bauteile zu schweißen.

- Behälter- und Apparatebau: Hier kommen Kreisschweißmaschinen zur Anwendung, um Tanks, Kessel und Druckbehälter zu schweißen, die eine hohe Schweißnahtqualität und Dichtigkeit erfordern.

- Rohre und Rohrverbindungen: Insbesondere in der Öl- und Gasindustrie sowie in der Wasserversorgung sind Kreisschweißmaschinen von zentraler Bedeutung, um lange Rohrverbindungen effizient und präzise herzustellen.

Vorteile der Automatischen Kreisschweißmaschine

Automatische Kreisschweißmaschinen bieten eine Reihe von entscheidenden Vorteilen, die sie zu einer unverzichtbaren Technologie in der modernen Fertigung machen:

- Hohe Präzision und Wiederholgenauigkeit: Da der gesamte Schweißprozess automatisiert ist und durch eine CNC-Steuerung präzise kontrolliert wird, können gleichbleibende und hochqualitative Schweißnähte erzielt werden.

- Effizienzsteigerung: Automatisierte Maschinen ermöglichen eine signifikant höhere Produktionsrate im Vergleich zu manuellen Schweißverfahren. Dies reduziert die Fertigungszeit und erhöht die Gesamteffizienz.

- Reduzierte Fehlerquote: Die Automatisierung minimiert das Risiko menschlicher Fehler, was besonders bei sicherheitskritischen Anwendungen wichtig ist.

- Flexibilität: Moderne Kreisschweißmaschinen sind in der Lage, unterschiedliche Schweißverfahren zu unterstützen (MIG, TIG, Laserschweißen), was sie für eine Vielzahl von Anwendungen flexibel einsetzbar macht.

- Kostensenkung: Durch die höhere Effizienz, die reduzierte Fehlerquote und den geringeren Personalaufwand können Unternehmen langfristig erhebliche Kosteneinsparungen realisieren.

- Verbesserte Arbeitssicherheit: Da die Bediener weniger direkt in den Schweißprozess eingreifen müssen, wird das Risiko von Verletzungen durch Lichtbogenstrahlung oder heiße Werkstücke erheblich reduziert.

Herausforderungen und Einschränkungen

Trotz der vielen Vorteile gibt es einige Herausforderungen, die bei der Implementierung von automatischen Kreisschweißmaschinen berücksichtigt werden müssen:

- Hohe Anfangsinvestitionen: Die Anschaffung und Einrichtung einer automatisierten Schweißmaschine kann kostspielig sein. Für kleinere Unternehmen oder solche mit geringen Produktionsvolumina kann dies eine erhebliche Hürde darstellen.

- Schulung und Wartung: Obwohl die Maschinen den Schweißprozess automatisieren, erfordert ihre Bedienung spezielles Fachwissen, insbesondere im Bereich der Programmierung und Wartung. Regelmäßige Schulungen und Wartungsarbeiten sind notwendig, um die Maschinen optimal zu betreiben.

- Begrenzte Flexibilität bei komplexen Geometrien: Während Kreisschweißmaschinen ideal für zylindrische und runde Werkstücke sind, stoßen sie bei unregelmäßigen oder komplexen Geometrien an ihre Grenzen. Hier sind häufig zusätzliche Vorrichtungen oder manuelle Eingriffe notwendig.

MIG-Rundschweißgerät – Funktionsweise und Anwendungsbereiche

MIG-Schweißen: Grundlagen

Das MIG-Schweißen (Metal-Inert-Gas-Schweißen) ist ein weit verbreitetes Schweißverfahren, das durch seine Vielseitigkeit und Effizienz in einer Vielzahl von industriellen Anwendungen eingesetzt wird. Beim MIG-Schweißen wird ein kontinuierlich zugeführter Draht als Schweißelektrode verwendet. Dieser Draht schmilzt unter der Hitze des elektrischen Lichtbogens und verbindet sich mit dem Grundmaterial. Dabei wird ein inertes Gas (in der Regel Argon oder Helium) als Schutzgas verwendet, das den Schweißbereich vor Oxidation und anderen Verunreinigungen schützt. Das MIG-Schweißen ist besonders beliebt, weil es sowohl für dicke als auch dünne Materialien geeignet ist und eine hohe Schweißgeschwindigkeit bietet.

Ein MIG-Rundschweißgerät kombiniert die MIG-Schweißtechnologie mit der Fähigkeit, zylindrische Werkstücke präzise zu schweißen. Das Rundschweißen beschreibt den Prozess, bei dem das Werkstück während des Schweißens rotiert wird, um eine gleichmäßige Schweißnaht entlang der zirkularen Oberfläche zu erzeugen. Dies ist besonders nützlich für das Schweißen von Rohren, Zylindern, Flanschen und anderen kreisförmigen Bauteilen.

Eigenschaften eines MIG-Rundschweißgeräts

Ein MIG-Rundschweißgerät verfügt über spezielle Eigenschaften, die es von herkömmlichen MIG-Schweißgeräten unterscheiden und für den Rundschweißprozess optimieren:

- Drehvorrichtung für das Werkstück: Im Zentrum des MIG-Rundschweißens steht die Fähigkeit, das Werkstück während des Schweißvorgangs zu drehen. Diese Drehvorrichtung ist präzise kalibriert, um eine gleichmäßige Schweißnaht entlang der kreisförmigen Oberfläche zu gewährleisten. Sie kann für verschiedene Werkstückgrößen und -gewichte angepasst werden.

- Automatisierte Drahtzuführung: Ähnlich wie bei herkömmlichen MIG-Schweißgeräten wird auch bei einem Rundschweißgerät der Schweißdraht kontinuierlich zugeführt, um den Schweißprozess effizient und ohne Unterbrechung durchzuführen.

- CNC-Steuerung für Präzision: Moderne MIG-Rundschweißgeräte sind in der Regel mit CNC-Steuerungen ausgestattet, die eine präzise Programmierung und Steuerung des Schweißvorgangs ermöglichen. Dies sorgt für gleichbleibende Qualität und minimiert Fehlerquellen.

- Variable Schweißgeschwindigkeiten: Da die Werkstücke unterschiedliche Geometrien und Materialien aufweisen können, muss die Schweißgeschwindigkeit an die spezifischen Anforderungen angepasst werden. MIG-Rundschweißgeräte bieten daher variable Geschwindigkeiten, um die beste Schweißnahtqualität zu gewährleisten.

- Schutzgaszuführung: Da das MIG-Schweißen auf ein Schutzgas angewiesen ist, sind MIG-Rundschweißgeräte mit integrierten Systemen zur präzisen Gaszufuhr ausgestattet, um den Schweißbereich vor atmosphärischen Einflüssen zu schützen.

Anwendungsbereiche des MIG-Rundschweißens

Das MIG-Rundschweißen wird in einer Vielzahl von Industrien verwendet, insbesondere in Bereichen, in denen zylindrische oder runde Bauteile geschweißt werden müssen. Einige der wichtigsten Anwendungsbereiche umfassen:

- Rohr- und Rohrleitungsbau: Das Schweißen von Rohren ist eine der häufigsten Anwendungen für MIG-Rundschweißgeräte. In der Öl- und Gasindustrie sowie in der Wasserversorgung müssen Rohrleitungen häufig nahtlos und sicher miteinander verbunden werden. Das MIG-Rundschweißen ermöglicht es, lange Rohre effizient und mit hoher Schweißnahtqualität herzustellen.

- Druckbehälter und Kessel: In der Herstellung von Druckbehältern, die hohen Belastungen und Drücken standhalten müssen, ist eine gleichmäßige und zuverlässige Schweißnaht entscheidend. Das MIG-Rundschweißen bietet hier die nötige Präzision und Stabilität, um sicherzustellen, dass die Behälter den erforderlichen Sicherheitsstandards entsprechen.

- Automobilindustrie: In der Automobilfertigung werden MIG-Rundschweißgeräte für das Schweißen von Auspuffsystemen, Stoßdämpfern und anderen zylindrischen Bauteilen eingesetzt. Durch die hohe Schweißgeschwindigkeit können Produktionszeiten verkürzt und Kosten gesenkt werden.

- Luft- und Raumfahrt: Präzision und Zuverlässigkeit sind in der Luft- und Raumfahrtindustrie von entscheidender Bedeutung. MIG-Rundschweißgeräte werden verwendet, um kritische Komponenten wie Triebwerkszylinder und andere runde Bauteile mit höchster Genauigkeit zu schweißen.

- Möbel- und Metallverarbeitungsindustrie: In der Produktion von Metallmöbeln oder dekorativen Metallteilen ist das Rundschweißen oft erforderlich, um ästhetisch ansprechende und stabile Verbindungen zu erzeugen. Das MIG-Rundschweißen bietet die Möglichkeit, solche Teile schnell und präzise zu schweißen.

Vorteile des MIG-Rundschweißens

Das MIG-Rundschweißen bietet mehrere Vorteile, die es von anderen Schweißverfahren abheben:

- Hohe Schweißgeschwindigkeit: Das kontinuierliche Schweißen und die automatische Drahtzuführung sorgen für eine schnellere Produktion im Vergleich zu manuellen Schweißverfahren. Dies spart Zeit und erhöht die Effizienz in der Produktion.

- Gleichmäßige Schweißnähte: Die Drehvorrichtung und die präzise Steuerung der Schweißgeschwindigkeit ermöglichen es, gleichmäßige und qualitativ hochwertige Schweißnähte entlang der gesamten kreisförmigen Oberfläche des Werkstücks zu erzeugen.

- Wenig Nacharbeit: Da die Schweißnähte gleichmäßig und präzise sind, ist weniger Nachbearbeitung erforderlich. Dies reduziert den Zeitaufwand und die Kosten für das Schleifen oder Polieren der Schweißnähte.

- Vielseitigkeit bei Materialien: Das MIG-Schweißen ist für eine Vielzahl von Materialien geeignet, darunter Aluminium, Edelstahl, Kohlenstoffstahl und andere Legierungen. Dies macht MIG-Rundschweißgeräte zu einer flexiblen Lösung für verschiedene Anwendungen.

- Einfache Automatisierung: MIG-Rundschweißgeräte lassen sich leicht in automatisierte Fertigungslinien integrieren. Dies macht sie zu einer idealen Wahl für Unternehmen, die ihre Produktion steigern und gleichzeitig Kosten senken möchten.

Herausforderungen des MIG-Rundschweißens

Obwohl das MIG-Rundschweißen viele Vorteile bietet, gibt es auch einige Herausforderungen, die bei der Anwendung berücksichtigt werden müssen:

- Hohe Anfangsinvestitionen: Ähnlich wie bei anderen automatisierten Schweißgeräten können die Anschaffungskosten für MIG-Rundschweißgeräte hoch sein, insbesondere für Unternehmen, die keine Großserienfertigung betreiben.

- Komplexität der Einstellung: Das Einrichten eines MIG-Rundschweißgeräts erfordert Fachwissen, insbesondere in Bezug auf die Programmierung der CNC-Steuerung und die Einstellung der Schweißparameter. Eine fehlerhafte Konfiguration kann zu minderwertigen Schweißnähten oder Schäden am Werkstück führen.

- Materialabhängige Herausforderungen: Je nach Material können unterschiedliche Schutzgase und Schweißdrahtarten erforderlich sein. Das Schweißen von dünnen Materialien oder Legierungen kann anspruchsvoll sein und erfordert präzise Einstellungen.

- Schutzgasmanagement: Da das MIG-Schweißen stark von einem konstanten Schutzgasstrom abhängt, können Probleme bei der Gaszufuhr die Schweißqualität beeinträchtigen. Ein fehlerhaftes Gasmanagement kann zu Porosität oder anderen Defekten in der Schweißnaht führen.

Automatische Schweißmaschinen – Von der manuellen Bedienung zur vollautomatischen Steuerung

Schweißmaschinen haben sich seit ihren ersten Anwendungen erheblich weiterentwickelt. In den frühen Tagen der industriellen Fertigung waren Schweißprozesse überwiegend manuell und erforderten hochqualifizierte Fachkräfte, um präzise und dauerhafte Verbindungen herzustellen. Die Notwendigkeit, große Mengen an Bauteilen zu schweißen, führte schließlich zu Verbesserungen im Bereich der automatischen Schweißmaschinen.

Heutige automatische Schweißmaschinen ermöglichen es, komplexe Schweißprozesse mit minimalem menschlichen Eingriff durchzuführen. Sie integrieren fortschrittliche Steuerungssysteme, wie Computer Numerical Control (CNC) und Robotertechnologien, um präzise, schnelle und wiederholbare Schweißnähte zu erzeugen. In diesem Abschnitt werden wir die Entwicklung von manuellen Schweißverfahren hin zu modernen vollautomatischen Systemen nachvollziehen.

Technologien und Steuerungssysteme

Moderne automatische Schweißmaschinen basieren auf einer Vielzahl von Technologien und Steuerungssystemen, die es ermöglichen, unterschiedlichste Schweißverfahren für spezifische Anwendungen zu automatisieren. Hier sind einige der zentralen Technologien, die den Übergang von manuellen zu vollautomatischen Schweißmaschinen vorangetrieben haben:

- CNC-Steuerungen: Eine der wichtigsten Innovationen in der Schweißtechnik ist die Einführung der CNC-Steuerung. Diese ermöglicht die präzise Programmierung und Steuerung der Maschinenbewegungen, wodurch eine extrem hohe Genauigkeit und Wiederholbarkeit bei komplexen Schweißaufgaben erreicht werden. CNC-gesteuerte Maschinen sind in der Lage, komplizierte Schweißmuster oder mehrfache Schweißnähte ohne menschliches Eingreifen durchzuführen.

- Robotertechnologie: Roboterarme und automatisierte Schweißzellen sind in modernen Fertigungsanlagen weit verbreitet. Diese Roboter sind so konzipiert, dass sie Schweißaufgaben autonom und mit hoher Präzision ausführen können. Sie werden oft in der Automobilindustrie, der Luft- und Raumfahrt sowie im Schiffbau eingesetzt, um große Bauteile schnell und effizient zu schweißen.

- Laser-Schweißtechnologie: Laser-Schweißen ist eine moderne Technologie, die häufig in automatisierten Schweißsystemen zum Einsatz kommt. Sie ermöglicht extrem feine und präzise Schweißnähte bei hoher Geschwindigkeit, was besonders in Branchen mit sehr hohen Qualitätsanforderungen wie der Medizintechnik oder der Elektronikfertigung wichtig ist.

- Vision-Systeme und Sensorik: Fortschrittliche automatische Schweißmaschinen verwenden Vision-Systeme und Sensorik, um den Schweißprozess in Echtzeit zu überwachen. Diese Systeme erkennen Materialunregelmäßigkeiten, Positionsabweichungen oder Veränderungen in der Schweißnaht und passen den Prozess sofort an, um die gewünschte Qualität zu gewährleisten. Fehlererkennungs- und Korrektursysteme sind von entscheidender Bedeutung für die Sicherstellung der Schweißnahtqualität bei hochautomatisierten Prozessen.

Vorteile der Automatisierung in der Schweißtechnik

Die Automatisierung im Schweißprozess hat zahlreiche Vorteile, die sie für viele Industriezweige unverzichtbar machen. Zu den wichtigsten Vorteilen gehören:

- Gesteigerte Effizienz und Produktivität:

- Höhere Produktionsgeschwindigkeiten: Automatische Schweißmaschinen können rund um die Uhr arbeiten und gleichbleibend hohe Produktionsgeschwindigkeiten aufrechterhalten. Im Vergleich zu manuellen Prozessen, die häufig durch menschliche Erschöpfung oder Fehler beeinträchtigt werden, bieten diese Maschinen eine kontinuierliche und präzise Fertigung.

- Reduzierung der Produktionszeit: Da die Maschinen so programmiert werden können, dass sie mehrere Arbeitsschritte in einem Durchgang erledigen, können Produktionszeiten drastisch verkürzt werden.

- Erhöhte Sicherheit am Arbeitsplatz:

- Weniger direkte menschliche Interaktion: Automatische Schweißmaschinen minimieren den Bedarf an direkter menschlicher Beteiligung am Schweißprozess, wodurch das Risiko von Arbeitsunfällen, wie z.B. durch Lichtbogenstrahlung, Schweißdämpfe oder heiße Werkstücke, erheblich verringert wird.

- Sicherheitsmechanismen und Überwachungsfunktionen: Moderne Maschinen verfügen über integrierte Sicherheitsmechanismen, die den Schweißvorgang sofort unterbrechen, wenn eine Gefahrensituation erkannt wird.

- Verbesserte Schweißnahtqualität:

- Konstanz und Wiederholbarkeit: Automatische Schweißmaschinen bieten eine hohe Wiederholgenauigkeit, was besonders bei Serienfertigungen von großer Bedeutung ist. Die Präzision, die durch CNC-Steuerungen und Robotertechnologien ermöglicht wird, sorgt für gleichbleibende Qualität, unabhängig von der Anzahl der Werkstücke.

- Minimierung menschlicher Fehler: Manuelle Schweißprozesse sind anfällig für Fehler, die durch Ermüdung, Ablenkung oder mangelnde Erfahrung verursacht werden können. Automatische Systeme eliminieren solche Faktoren und bieten eine deutlich höhere Zuverlässigkeit.

- Kosteneinsparungen:

- Reduzierung von Lohnkosten: Durch den Einsatz von automatisierten Schweißmaschinen kann der Bedarf an qualifizierten Schweißern verringert werden. Dies führt zu einer Senkung der Personalkosten, insbesondere in Hochlohnländern.

- Weniger Materialverschwendung: Durch die präzise Steuerung des Schweißprozesses wird weniger Material verschwendet, und es entstehen weniger fehlerhafte Werkstücke, die nachbearbeitet oder entsorgt werden müssen.

Beispiele für vollautomatische Schweißmaschinen in der Industrie

In verschiedenen Industrien kommen vollautomatische Schweißmaschinen erfolgreich zum Einsatz. Hier einige Beispiele:

- Automobilindustrie:

- In der Automobilfertigung sind Schweißroboter in nahezu jedem Produktionsschritt zu finden, vom Schweißen der Karosserie bis hin zur Montage von Bauteilen wie Auspuffanlagen und Fahrgestellen. Vollautomatische Schweißmaschinen ermöglichen hier eine extrem hohe Produktionsrate und gleichbleibende Qualität, was für die Massenproduktion von entscheidender Bedeutung ist.

- Schiffbau:

- Der Schiffbau erfordert großflächige Schweißarbeiten, bei denen es auf Präzision und Geschwindigkeit ankommt. Vollautomatische Schweißsysteme, insbesondere solche, die auf Lasertechnologie basieren, sind in der Lage, große Stahlplatten mit hoher Genauigkeit zu verschweißen und so die Bauzeiten erheblich zu verkürzen.

- Luft- und Raumfahrt:

- In der Luftfahrtindustrie sind die Anforderungen an die Schweißqualität extrem hoch, da selbst kleinste Fehler zu schwerwiegenden Sicherheitsproblemen führen können. Vollautomatische Schweißmaschinen, die mit fortschrittlichen Überwachungssystemen ausgestattet sind, sorgen für die Herstellung von hochpräzisen Bauteilen wie Triebwerkskomponenten oder Flugzeugrümpfen.

- Medizintechnik:

- In der Medizintechnik, wo Geräte und Implantate höchsten Qualitätsstandards entsprechen müssen, kommen vollautomatische Schweißmaschinen zum Einsatz, um kleinste Bauteile wie chirurgische Instrumente oder Implantate zu schweißen. Diese Maschinen sind in der Lage, feine und präzise Schweißnähte zu erzeugen, die den strengen Anforderungen der Branche gerecht werden.

Automatisiertes Schweißgerät – Technologien und Innovationen

Definition und Typen automatisierter Schweißgeräte

Automatisierte Schweißgeräte sind ein wesentlicher Bestandteil der modernen Fertigungstechnologie und ermöglichen es, Schweißprozesse präzise und effizient durchzuführen. Diese Geräte decken eine breite Palette von Schweißverfahren ab, darunter das MIG- (Metal-Inert-Gas), TIG- (Tungsten-Inert-Gas), Lichtbogen- und Laserschweißen. Automatisierte Schweißgeräte können sowohl eigenständige, spezialisierte Maschinen sein als auch Teil komplexer Produktionslinien, in denen sie durch Roboter, CNC-Steuerungen und andere Technologien unterstützt werden.

Im Wesentlichen lassen sich automatisierte Schweißgeräte in zwei Hauptkategorien unterteilen:

- Fest installierte Schweißgeräte: Diese Maschinen sind in eine Produktionslinie integriert und übernehmen spezifische Schweißaufgaben in einem festgelegten Bereich. Sie sind besonders in der Großserienfertigung verbreitet, z. B. in der Automobil- oder Luftfahrtindustrie, wo Bauteile in großen Stückzahlen mit konsistenter Qualität hergestellt werden müssen. Ein Beispiel hierfür sind Schweißzellen, die durch Roboterarme gesteuert werden, die autonom mehrere Schweißnähte an einem Werkstück durchführen.

- Robotergestützte Schweißsysteme: Roboterschweißgeräte sind mit Roboterarmen ausgestattet, die auf präzisen Bahnen programmiert sind, um komplizierte Schweißnähte an Werkstücken unterschiedlicher Geometrien zu erzeugen. Diese Systeme sind extrem flexibel und können auf verschiedene Schweißverfahren eingestellt werden. Sie ermöglichen die Bearbeitung komplexer Geometrien und können in hochdynamischen Produktionsumgebungen eingesetzt werden.

Technologische Innovationen in automatisierten Schweißgeräten

Mit dem raschen Fortschritt in den Bereichen Robotik, Sensorik und Datenverarbeitung erleben auch automatisierte Schweißgeräte signifikante technologische Innovationen. Diese Fortschritte zielen darauf ab, die Effizienz, Präzision und Flexibilität der Schweißgeräte weiter zu verbessern. Einige der bedeutendsten Innovationen in diesem Bereich sind:

- Künstliche Intelligenz (KI) und maschinelles Lernen:

- Optimierung des Schweißprozesses: KI-gesteuerte Schweißgeräte können Schweißprozesse in Echtzeit analysieren und anpassen, um optimale Ergebnisse zu erzielen. Dabei verwenden sie maschinelles Lernen, um Daten aus früheren Schweißvorgängen zu analysieren und den Prozess kontinuierlich zu verbessern. Solche Systeme können Fehler automatisch erkennen und Anpassungen vornehmen, um die Qualität der Schweißnähte zu gewährleisten.

- Echtzeit-Fehlererkennung: Mithilfe von Sensoren und Kameras können KI-gesteuerte Systeme Unregelmäßigkeiten oder Defekte in der Schweißnaht sofort erkennen und den Prozess anpassen, um sicherzustellen, dass die Qualitätsanforderungen erfüllt werden. Dies minimiert Ausschuss und Nachbearbeitung.

- Integration von Vision-Systemen und Sensorik:

- Verbesserte Überwachung: Automatisierte Schweißgeräte sind zunehmend mit fortschrittlichen Vision-Systemen ausgestattet, die den Schweißvorgang in Echtzeit überwachen. Diese Kamerasysteme analysieren die Schweißnaht, die Flussrate des Schutzgases und die Materialpositionierung. Durch die Integration von Sensorik können die Maschinen den Schweißvorgang präzise anpassen, um die beste Schweißqualität sicherzustellen.

- Laser-Triangulation: Eine weitere technologische Innovation ist die Laser-Triangulation, die es ermöglicht, den Abstand zwischen dem Schweißkopf und dem Werkstück genau zu messen. Dies gewährleistet, dass der Schweißprozess mit konstanter Genauigkeit durchgeführt wird.

- Laserschweißtechnologie:

- Hohe Präzision und Geschwindigkeit: Laserschweißgeräte nutzen hochkonzentrierte Lichtstrahlen, um extrem präzise und saubere Schweißnähte zu erzeugen. Diese Technologie ist besonders nützlich für Anwendungen, die eine sehr hohe Genauigkeit erfordern, wie etwa in der Elektronik- oder Medizintechnik.

- Materialvielfalt: Das Laserschweißen kann für eine Vielzahl von Materialien eingesetzt werden, darunter Metalle mit hoher Wärmeleitfähigkeit, wie Aluminium oder Kupfer. Es ermöglicht auch das Schweißen von Materialien unterschiedlicher Dicke, was mit herkömmlichen Verfahren schwierig sein kann.

- Datenanalyse und industrielle Internet-of-Things (IoT)-Integration:

- Predictive Maintenance (vorausschauende Wartung): Automatisierte Schweißgeräte, die mit IoT-Technologien verbunden sind, können Wartungsanforderungen im Voraus erkennen. Durch die Überwachung von Maschinenparametern in Echtzeit können Ausfälle vermieden werden, da die Maschinen ihre eigenen Zustandsdaten analysieren und vorausschauend Wartungsarbeiten anfordern.

- Produktionsdatenanalyse: IoT-fähige Schweißgeräte sammeln und analysieren kontinuierlich Daten über den Schweißprozess. Diese Daten können genutzt werden, um die Effizienz der Produktionslinie zu verbessern, Fehlerquellen zu identifizieren und den Gesamtproduktionsprozess zu optimieren.

Integration in die Fertigungsumgebung

Die Integration von automatisierten Schweißgeräten in bestehende Produktionslinien ist ein entscheidender Schritt zur Steigerung der Gesamtproduktivität und -effizienz. Dabei müssen mehrere Faktoren berücksichtigt werden:

- Kombination mit anderen Fertigungstechnologien: Automatisierte Schweißgeräte werden häufig in Kombination mit anderen Produktionssystemen eingesetzt, wie z. B. automatischen Materialhandhabungssystemen, Schneidemaschinen oder Robotern zur Werkstückpositionierung. Diese Integration erfordert eine nahtlose Kommunikation zwischen den Maschinen, was durch standardisierte Steuerungssysteme und Protokolle wie OPC-UA (Open Platform Communications Unified Architecture) erreicht werden kann.

- Flexibilität und Skalierbarkeit: Moderne automatisierte Schweißsysteme sind flexibel genug, um an verschiedene Werkstückgrößen und -formen angepasst zu werden. Dies ist besonders wichtig in Umgebungen, in denen verschiedene Produktvarianten auf derselben Produktionslinie hergestellt werden. Die Skalierbarkeit dieser Systeme ermöglicht es Unternehmen, ihre Produktionskapazität zu erhöhen, ohne umfangreiche Änderungen an der Infrastruktur vorzunehmen.

- Mensch-Maschine-Interaktion (HMI): Trotz der fortschreitenden Automatisierung bleibt die Interaktion zwischen Mensch und Maschine entscheidend. Benutzerfreundliche Schnittstellen, über die Bediener die Maschinenparameter steuern und den Produktionsfortschritt überwachen können, sind integraler Bestandteil moderner automatisierter Schweißgeräte. Die intuitive Gestaltung solcher HMI-Systeme trägt dazu bei, Fehler zu minimieren und die Effizienz der Bediener zu maximieren.

Wirtschaftliche Aspekte

Die Implementierung automatisierter Schweißgeräte bringt eine Vielzahl von wirtschaftlichen Vorteilen mit sich, die sich sowohl in der kurzen als auch in der langen Frist bemerkbar machen:

- Reduzierung von Arbeitskosten: Automatisierte Schweißgeräte minimieren den Bedarf an qualifiziertem Schweißpersonal, da der Großteil des Prozesses maschinell durchgeführt wird. Dies ist besonders in Regionen mit hohen Lohnkosten von Vorteil.

- Erhöhte Produktionseffizienz: Durch die kontinuierliche Arbeitsweise von automatisierten Maschinen können Unternehmen ihre Produktionskapazität steigern und gleichzeitig die Fehlerquote reduzieren. Die verbesserte Effizienz führt zu einer schnelleren Amortisation der anfänglichen Investitionen.

- Qualitätssteigerung und geringere Nacharbeitskosten: Automatisierte Schweißgeräte gewährleisten gleichbleibend hohe Schweißqualität, wodurch weniger Nacharbeiten erforderlich sind. Dies senkt die Gesamtkosten pro Werkstück und minimiert den Ausschuss.

- Wartungs- und Betriebskosten: Durch die Integration von IoT und vorausschauender Wartung können ungeplante Stillstandszeiten reduziert und die Gesamtbetriebskosten gesenkt werden.

Vergleich – Automatische Kreisschweißmaschine, MIG-Rundschweißgerät und andere automatisierte Schweißmaschinen

In der modernen Fertigung stehen zahlreiche Schweißtechnologien zur Verfügung, die jeweils spezifische Vorteile und Einsatzgebiete aufweisen. Zu den häufig verwendeten Schweißgeräten gehören die automatische Kreisschweißmaschine, das MIG-Rundschweißgerät sowie weitere automatisierte Schweißsysteme, wie robotergesteuerte und CNC-gesteuerte Schweißmaschinen. Jede dieser Technologien hat einzigartige Merkmale, die sie für bestimmte Anwendungen besser geeignet machen. In diesem Abschnitt vergleichen wir diese Technologien hinsichtlich ihrer Funktionsweise, Einsatzbereiche, Vorteile und Herausforderungen.

Vergleich der Hauptmerkmale

- Automatische Kreisschweißmaschine:

- Funktionsweise: Die automatische Kreisschweißmaschine ist speziell für das Schweißen von zylindrischen oder kreisförmigen Werkstücken ausgelegt. Sie verwendet eine Drehvorrichtung, die das Werkstück während des Schweißprozesses rotieren lässt, um eine gleichmäßige Schweißnaht zu erzeugen. Der Schweißkopf bewegt sich entweder um das Werkstück oder bleibt fixiert, während das Werkstück sich dreht.

- Anwendungsbereiche: Häufig in der Automobilindustrie (Auspuffanlagen, Zylinder), im Rohrleitungsbau (Öl und Gas, Wasserleitungen) und in der Behälterherstellung (Tanks, Kessel) verwendet.

- Vorteile: Hohe Präzision, gleichmäßige Schweißnähte, Eignung für Serienproduktion.

- Nachteile: Eignet sich nur für runde oder zylindrische Werkstücke und ist weniger flexibel für komplexere Geometrien.

- MIG-Rundschweißgerät:

- Funktionsweise: Das MIG-Rundschweißgerät kombiniert die MIG-Schweißtechnologie mit einer Rotationsvorrichtung, die es ermöglicht, zylindrische Werkstücke präzise zu schweißen. Der MIG-Draht wird kontinuierlich zugeführt, während das Werkstück rotiert, um eine konsistente Schweißnaht zu erzeugen. MIG-Schweißen verwendet dabei ein Schutzgas (wie Argon oder Helium), um den Schweißbereich zu isolieren.

- Anwendungsbereiche: Besonders geeignet für Rohrverbindungen, Druckbehälter, Automobilbauteile wie Stoßdämpfer und Auspuffsysteme.

- Vorteile: Effizient bei großen Volumen, hohe Schweißgeschwindigkeit, flexibel bei verschiedenen Materialien (z.B. Aluminium, Edelstahl).

- Nachteile: Höhere Investitionskosten für spezielle MIG-Rundschweißgeräte; erfordert sorgfältige Gassteuerung und präzise Maschinenkonfiguration.

- Robotergestützte Schweißsysteme:

- Funktionsweise: Diese Schweißsysteme nutzen Roboterarme, die flexibel auf verschiedene Schweißprozesse (MIG, TIG, Lichtbogenschweißen) eingestellt werden können. Die Roboter führen das Schweißen autonom durch, indem sie präzise Bahnen programmierter Schweißnähte folgen. Sie können sowohl stationäre Werkstücke bearbeiten als auch bewegliche Teile in einer Produktionslinie schweißen.

- Anwendungsbereiche: Verbreitet in der Automobil-, Luft- und Raumfahrt- sowie Elektronikindustrie. Ideal für Serienproduktion mit hoher Wiederholgenauigkeit.

- Vorteile: Höchste Flexibilität bei komplexen Geometrien, schnelle Anpassung an verschiedene Werkstücke, hohe Präzision und Geschwindigkeit.

- Nachteile: Hohe Investitionskosten, erforderliche Programmierkenntnisse, regelmäßige Wartung erforderlich.

- CNC-gesteuerte Schweißmaschinen:

- Funktionsweise: CNC-gesteuerte Schweißsysteme basieren auf numerischer Steuerungstechnologie, die die Maschinenbewegungen präzise steuert. Diese Systeme sind extrem vielseitig und können in Kombination mit verschiedenen Schweißmethoden (MIG, TIG, Laser) eingesetzt werden. Die CNC-Steuerung ermöglicht komplexe und präzise Schweißaufgaben ohne menschliches Eingreifen.

- Anwendungsbereiche: Typisch in hochpräzisen Fertigungsprozessen wie im Maschinenbau, der Medizintechnik oder der Elektronikindustrie.

- Vorteile: Extrem hohe Präzision, Konsistenz bei komplexen Schweißprozessen, geeignet für wiederholbare Serienfertigung.

- Nachteile: Hohe Anfangsinvestitionen, erfordert qualifiziertes Personal für Programmierung und Wartung.

Wann welche Technologie am besten geeignet ist

Die Wahl der optimalen Schweißtechnologie hängt stark von den spezifischen Anforderungen des Projekts ab, insbesondere in Bezug auf Werkstückgeometrie, Materialart, Produktionsvolumen und erforderliche Schweißpräzision.

- Für runde oder zylindrische Bauteile:

- Hier bieten sich die automatische Kreisschweißmaschine und das MIG-Rundschweißgerät an. Beide Systeme sind speziell darauf ausgelegt, gleichmäßige Schweißnähte an zylindrischen Bauteilen zu erzeugen. Die Wahl zwischen diesen beiden hängt von den Materialanforderungen und der gewünschten Schweißgeschwindigkeit ab:

- Kreisschweißmaschine für hohe Präzision und gleichmäßige Rundnähte, ideal für Dickmetallarbeiten.

- MIG-Rundschweißgerät für höhere Geschwindigkeit und Flexibilität bei verschiedenen Metallarten, insbesondere wenn hohe Schweißgeschwindigkeit und Schutzgassteuerung gefragt sind.

- Hier bieten sich die automatische Kreisschweißmaschine und das MIG-Rundschweißgerät an. Beide Systeme sind speziell darauf ausgelegt, gleichmäßige Schweißnähte an zylindrischen Bauteilen zu erzeugen. Die Wahl zwischen diesen beiden hängt von den Materialanforderungen und der gewünschten Schweißgeschwindigkeit ab:

- Für komplexe Werkstückgeometrien:

- Robotergestützte Schweißsysteme sind die beste Wahl, da sie durch ihre flexible Programmierung verschiedene Schweißprozesse auf einer Vielzahl von Werkstücken ausführen können. Dies macht sie besonders für Anwendungen in der Automobil- oder Elektronikindustrie geeignet, wo sowohl Präzision als auch Flexibilität erforderlich sind.

- Für hochpräzise Anwendungen:

- Wenn die Fertigung besonders präzise Schweißnähte erfordert, z. B. in der Medizintechnik oder im Luft- und Raumfahrtsektor, sind Laserschweißgeräte oder CNC-gesteuerte Maschinen die beste Option. Sie bieten die notwendige Präzision und Wiederholgenauigkeit, um sicherzustellen, dass die Schweißnähte höchsten Qualitätsansprüchen genügen.

- Für Serienproduktion:

- In der Großserienproduktion, wo die Geschwindigkeit entscheidend ist und die Schweißnähte standardisiert sein müssen, bieten sich robotergestützte Schweißsysteme und CNC-Schweißmaschinen an. Diese Systeme sind darauf ausgelegt, hohe Stückzahlen mit gleichbleibender Qualität zu fertigen und lassen sich leicht in automatisierte Fertigungslinien integrieren.

Zukunft der Schweißtechnologie

Die Schweißtechnologie entwickelt sich kontinuierlich weiter, um den steigenden Anforderungen der modernen Fertigung gerecht zu werden. Einige der vielversprechendsten Trends, die die Zukunft der Schweißtechnologie prägen werden, sind:

- Künstliche Intelligenz (KI) und maschinelles Lernen:

- KI-gesteuerte Schweißsysteme werden den Schweißprozess weiter optimieren, indem sie selbstständig aus Produktionsdaten lernen und den Schweißprozess in Echtzeit anpassen. Fehlererkennungs- und Korrektursysteme werden immer ausgefeilter, wodurch die Ausschussrate weiter sinken wird.

- Robotik und Automatisierung:

- Der Einsatz von Robotern in der Schweißtechnik wird weiter zunehmen. Fortschritte in der Robotertechnologie ermöglichen eine schnellere Programmierung, größere Flexibilität und die Integration von Schweißsystemen in vollständig automatisierte Produktionslinien.

- Nachhaltigkeit und Energieeffizienz:

- Die Entwicklung umweltfreundlicherer Schweißverfahren steht im Mittelpunkt. Energieeffiziente Schweißtechnologien wie das Laserschweißen und optimierte Schweißprozesse, die den Material- und Energieverbrauch reduzieren, werden weiter an Bedeutung gewinnen.

- Additive Fertigung und Schweißtechnologie:

- Die Kombination von Schweißen und additiver Fertigung (3D-Druck) wird neue Möglichkeiten für die Herstellung von komplexen Bauteilen eröffnen. Schweißtechnologien, die in den 3D-Druckprozess integriert sind, ermöglichen die Herstellung von Teilen mit minimalem Materialeinsatz und hoher Präzision.

Zukunftsaussichten und Trends in der Schweißautomatisierung

Trends in der Robotik und Automatisierung

Die Schweißautomatisierung hat in den letzten Jahren erhebliche Fortschritte gemacht und wird in Zukunft weiter an Bedeutung gewinnen. Eines der größten Wachstumsfelder in diesem Bereich ist die Integration von Robotern in den Schweißprozess. Roboter werden immer intelligenter, schneller und vielseitiger und spielen eine Schlüsselrolle in der Automatisierung von Schweißprozessen in verschiedenen Industrien, wie der Automobilindustrie, dem Maschinenbau und der Luft- und Raumfahrt.

- Kollaborative Roboter (Cobots):

- Cobots sind ein entscheidender Trend in der Schweißautomatisierung. Diese Roboter arbeiten direkt neben menschlichen Bedienern und sind speziell darauf ausgelegt, sicher und einfach bedienbar zu sein. Cobots können kleinere Schweißarbeiten übernehmen, während Menschen für komplexere Aufgaben zuständig sind. Diese symbiotische Arbeitsweise wird es Unternehmen ermöglichen, sowohl die Flexibilität als auch die Effizienz in ihren Produktionslinien zu steigern.

- Ein weiteres Plus der Cobots ist die einfache Programmierung. Bediener können sie durch einfache „Teach-in“-Methoden programmieren, indem sie den Roboterarm manuell bewegen und die gewünschten Schweißpfade festlegen.

- Erweiterte Flexibilität:

- Roboter und automatische Schweißsysteme der Zukunft werden nicht nur auf die Durchführung eines einzigen Schweißprozesses spezialisiert sein. Stattdessen werden sie in der Lage sein, verschiedene Schweißverfahren, wie MIG-, TIG- und Laserschweißen, zu kombinieren. Diese Flexibilität wird die Produktionsprozesse vereinfachen und die Anzahl der notwendigen Maschinen in einer Fertigungslinie verringern.

- Verbesserte Integration in Produktionslinien:

- In Zukunft werden Schweißroboter und automatisierte Systeme vollständig in intelligente Produktionsumgebungen integriert sein. Diese Umgebungen nutzen Sensoren, Echtzeit-Datenanalyse und selbststeuernde Systeme, um Schweißprozesse zu optimieren und Fertigungsfehler nahezu zu eliminieren. Durch die enge Verzahnung von Schweißrobotern mit den übrigen Produktionsmaschinen können alle Schritte eines Fertigungsprozesses, vom Rohmaterial bis zum fertigen Produkt, automatisiert und aufeinander abgestimmt werden.

Künstliche Intelligenz und maschinelles Lernen im Schweißen

Künstliche Intelligenz (KI) und maschinelles Lernen spielen eine immer größere Rolle in der Automatisierung von Schweißprozessen. Diese Technologien ermöglichen es Maschinen, aus ihren Fehlern zu lernen und sich kontinuierlich zu verbessern. Die Hauptvorteile von KI-gesteuerten Schweißsystemen liegen in ihrer Fähigkeit, Echtzeit-Analysen durchzuführen, Anpassungen während des Schweißprozesses vorzunehmen und die Qualität der Schweißnähte zu optimieren.

- Selbstoptimierende Schweißsysteme:

- Durch den Einsatz von maschinellem Lernen können Schweißmaschinen Daten aus früheren Schweißprozessen analysieren und zukünftige Prozesse anpassen, um bessere Ergebnisse zu erzielen. Diese Systeme können z. B. Veränderungen in den Werkstoffeigenschaften oder den Schweißbedingungen erkennen und automatisch die Schweißparameter anpassen, ohne dass ein menschliches Eingreifen erforderlich ist.

- In der Praxis bedeutet dies eine höhere Effizienz, weniger Ausschuss und eine konstante Schweißqualität, auch bei schwankenden Bedingungen.

- Fehlererkennung und Korrektur in Echtzeit:

- Ein weiteres zentrales Anwendungsgebiet für KI ist die Echtzeit-Fehlererkennung. KI-gestützte Schweißsysteme können mithilfe von Kameras und Sensoren Unregelmäßigkeiten in der Schweißnaht sofort erkennen und den Schweißvorgang entsprechend anpassen. Dies reduziert die Anzahl fehlerhafter Bauteile erheblich und minimiert den Bedarf an Nachbearbeitung.

- In Kombination mit automatisierten Inspektionssystemen können Schweißmaschinen Anomalien in den Schweißnähten sofort erkennen und beheben, was zu einer erheblich besseren Produktionsqualität führt.

- Vorausschauende Wartung:

- KI-Systeme spielen eine Schlüsselrolle bei der Implementierung von Predictive Maintenance (vorausschauende Wartung) in automatisierten Schweißprozessen. Durch die kontinuierliche Überwachung von Maschinenparametern wie Temperatur, Stromstärke und Schweißgeschwindigkeit können diese Systeme potenzielle Probleme frühzeitig erkennen und Wartungsarbeiten einplanen, bevor es zu Maschinenausfällen kommt. Dies verhindert unerwartete Produktionsunterbrechungen und verlängert die Lebensdauer der Schweißmaschinen.

Nachhaltigkeit und Umweltvorteile

Mit dem zunehmenden Bewusstsein für die Umwelt und die Notwendigkeit, nachhaltigere Fertigungsprozesse zu entwickeln, werden auch Schweißtechnologien in Zukunft eine bedeutende Rolle bei der Reduzierung des Energieverbrauchs und des Materialeinsatzes spielen.

- Energieeffiziente Schweißtechnologien:

- Neue Schweißverfahren wie das Laserschweißen sind nicht nur schneller und präziser, sondern auch deutlich energieeffizienter als herkömmliche Schweißmethoden. Laser benötigen weniger Energie, um Metalle zu schmelzen, und reduzieren gleichzeitig die thermische Belastung der Werkstücke, was zu weniger Verzug und Nachbearbeitungsbedarf führt.

- Automatisierte Schweißmaschinen werden auch zunehmend mit Energiesparmodi ausgestattet, die die Maschinen in Ruhephasen automatisch herunterfahren oder deren Energieverbrauch während geringer Arbeitslasten reduzieren.

- Materialoptimierung:

- Schweißprozesse der Zukunft werden darauf ausgelegt sein, den Materialverbrauch zu minimieren. Durch den Einsatz präziser Schweißtechnologien, wie dem Laserschweißen oder dem Hybrid-Laser-MIG-Schweißen, kann der Schweißdraht effizienter eingesetzt werden. Auch Schweißnähte werden präziser ausgeführt, wodurch weniger Materialabfälle entstehen.

- Zudem wird die Entwicklung neuer, leichterer Materialien, wie hochfeste Stähle und Aluminiumlegierungen, vorangetrieben, die den Schweißprozess effizienter und umweltfreundlicher machen.

Additive Fertigung und Schweißen

Ein weiterer Zukunftstrend ist die Kombination von additiver Fertigung (3D-Druck) und Schweißtechnologie. Diese beiden Technologien werden zunehmend miteinander verschmelzen, um neue Fertigungsmöglichkeiten zu erschließen.

- Additive Fertigung mit Schweißtechnologie:

- Durch die Integration von Schweißverfahren in den 3D-Druck können hybride Fertigungsmethoden entwickelt werden. Hierbei wird das Bauteil Schicht für Schicht mit 3D-Druckverfahren aufgebaut und anschließend durch präzise Schweißnähte verstärkt oder fertiggestellt. Dies eröffnet neue Möglichkeiten, komplexe Metallstrukturen effizient herzustellen.

- Besonders in der Luft- und Raumfahrt, aber auch in der Automobilindustrie, wird die Kombination von additiver Fertigung und Schweißen zu neuen Leichtbaukonstruktionen führen, die sowohl kosteneffizient als auch umweltfreundlich sind.

- Vorteile in der Fertigung:

- Die Kombination beider Technologien ermöglicht es, Bauteile nicht nur effizienter, sondern auch flexibler herzustellen. Durch die Verwendung von Schweißtechnologien in Kombination mit 3D-Druck können komplexe Geometrien und spezifische Materialanforderungen gleichzeitig berücksichtigt werden, ohne dass zusätzliche Bearbeitungsschritte erforderlich sind.

Zusammenfassung der Zukunftsaussichten

Die Automatisierung des Schweißprozesses wird sich in den kommenden Jahren weiter beschleunigen, angetrieben durch Fortschritte in der Robotik, Künstlichen Intelligenz und maschinellem Lernen. Die Fähigkeit, Prozesse zu überwachen, zu analysieren und in Echtzeit anzupassen, wird die Effizienz, Qualität und Produktivität erheblich steigern. Gleichzeitig wird der Fokus auf Nachhaltigkeit die Entwicklung energieeffizienter Schweißtechnologien und Materialoptimierungen vorantreiben.

Unternehmen, die in fortschrittliche automatisierte Schweißsysteme investieren, werden langfristig profitieren, indem sie ihre Produktionskosten senken, ihre Effizienz steigern und gleichzeitig die Umweltbelastung reduzieren. Mit neuen Technologien wie der additiven Fertigung und der Integration von Schweißverfahren in intelligente Produktionslinien stehen wir vor einer Revolution in der Fertigungstechnik, die den globalen Wettbewerb neu definieren wird.