Der Ziehprozess ist ein wichtiger Umformprozess, der häufig verwendet wird, um Bleche in komplexe dreidimensionale Formen zu bringen. Hier sind die wesentlichen Aspekte und Schritte des Ziehprozesses:

Definition des Ziehprozesses

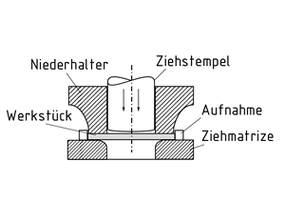

Der Ziehprozess ist ein Umformverfahren, bei dem ein flaches Blechmaterial mithilfe eines Ziehstempels in eine Matrize gezogen wird. Dabei wird das Blech umgeformt und in die gewünschte dreidimensionale Form gebracht. Der Prozess erfolgt in mehreren Schritten, um die Präzision und Qualität der umgeformten Teile sicherzustellen.

Schritte im Ziehprozess

- Werkzeugvorbereitung: Die Matrize und der Ziehstempel werden entsprechend der gewünschten Form und Spezifikationen des zu produzierenden Teils konstruiert und vorbereitet.

- Blechvorbereitung: Das flache Blechmaterial wird geschnitten und gereinigt, um sicherzustellen, dass es frei von Verunreinigungen ist, die die Umformung beeinträchtigen könnten.

- Einlegen des Blechs: Das Blech wird in die Matrize eingelegt, wo es von der Oberseite durch den Ziehstempel heruntergedrückt wird.

- Ziehvorgang: Der Ziehstempel übt eine gleichmäßige Kraft auf das Blech aus, wodurch es in die Matrize gedrückt wird. Dieser Vorgang erfolgt oft in mehreren Zügen oder Stufen, um die gewünschte Form schrittweise zu erreichen.

- Materialfluss und Umformung: Während des Ziehvorgangs fließt das Blechmaterial um den Ziehstempel herum und nimmt die Form der Matrize an. Die Umformung erfolgt durch plastische Verformung des Materials.

- Rückfederung und Feinbearbeitung: Nach dem Ziehvorgang kann das umgeformte Teil zur Feinbearbeitung zurückfedern. Dies erfordert oft zusätzliche Bearbeitungsschritte wie Trimmen, Bohren oder Biegen, um die endgültigen Spezifikationen zu erreichen.

Faktoren, die den Ziehprozess beeinflussen

- Materialwahl: Die mechanischen Eigenschaften des Blechmaterials, wie Festigkeit und Umformbarkeit, bestimmen die Eignung für den Ziehprozess.

- Werkzeuggestaltung: Die Konstruktion der Matrize und des Ziehstempels beeinflusst die Formgenauigkeit, die Oberflächenqualität und die Umformbarkeit des Blechs.

- Umformparameter: Umformgeschwindigkeit, Ziehspalt, Temperatur und Schmierung sind entscheidend für die Steuerung der Umformkräfte und die Minimierung von Materialfehlern wie Rissen oder Faltenbildung.

Anwendungen des Ziehprozesses

Der Ziehprozess findet breite Anwendung in der Herstellung von Automobilkarosserieteilen, Haushaltsgeräten, Behältern und anderen Blechkomponenten, die komplexe Formen erfordern. Er ermöglicht die wirtschaftliche Massenproduktion hochpräziser Teile mit hoher Reproduzierbarkeit.

Herausforderungen im Ziehprozess

- Materialversagen: Ungenügende Umformbarkeit kann zu Materialrissen oder Faltenbildung führen.

- Werkzeugverschleiß: Hohe Umformkräfte und Reibung können zu vorzeitigem Werkzeugverschleiß führen, was die Kosten und die Produktivität beeinträchtigen kann.

Durch fortschrittliche Werkzeugtechnologie, präzise Prozesssteuerung und kontinuierliche Qualitätsüberwachung können Hersteller die Effizienz und Qualität im Ziehprozess verbessern und gleichzeitig die Kosten senken.

Ziehgeschwindigkeit

Die Ziehgeschwindigkeit im Tiefziehprozess bezeichnet die Geschwindigkeit, mit der der Ziehstempel das Blech in die Matrize zieht. Sie ist ein wichtiger Parameter, der die Umformung und die Qualität der hergestellten Teile beeinflusst. Hier sind die wesentlichen Aspekte zur Ziehgeschwindigkeit:

Bedeutung der Ziehgeschwindigkeit

- Umformgeschwindigkeit: Die Ziehgeschwindigkeit bestimmt, wie schnell das Blechmaterial in die Matrize gezogen wird. Eine höhere Geschwindigkeit führt zu schnelleren Umformzyklen, während eine niedrigere Geschwindigkeit mehr Zeit für die Materialumformung bietet.

- Materialfluss: Die Geschwindigkeit beeinflusst den Materialfluss und die gleichmäßige Verteilung der Umformkräfte über das Blech. Eine zu hohe Geschwindigkeit kann zu Materialablagerungen oder ungleichmäßigen Umformungen führen, während eine zu niedrige Geschwindigkeit möglicherweise nicht effizient ist.

- Umformkräfte: Die Ziehgeschwindigkeit beeinflusst die erforderlichen Umformkräfte. Höhere Geschwindigkeiten erfordern oft höhere Umformkräfte, um das Blech effektiv zu formen, was Auswirkungen auf die Auswahl der Umformwerkzeuge und die Prozessstabilität haben kann.

Einflussfaktoren auf die Ziehgeschwindigkeit

- Materialumformbarkeit: Die Umformbarkeit des Blechmaterials bestimmt, wie gut es bei verschiedenen Geschwindigkeiten umgeformt werden kann. Materialien mit hoher Umformbarkeit können bei höheren Geschwindigkeiten umgeformt werden, ohne dass die Qualität beeinträchtigt wird.

- Werkzeugkonstruktion: Die Gestaltung der Matrize und des Ziehstempels muss auf die gewählte Ziehgeschwindigkeit abgestimmt sein, um eine optimale Umformung zu gewährleisten und Werkzeugverschleiß zu minimieren.

- Schmierung: Die richtige Schmierung ist entscheidend, um die Reibung zu reduzieren und den Materialfluss bei verschiedenen Ziehgeschwindigkeiten zu unterstützen.

Optimierung der Ziehgeschwindigkeit

- Prozesssimulation: Durch Simulationen kann die optimale Ziehgeschwindigkeit für spezifische Anwendungen vorab ermittelt werden, um Materialfehler wie Rissbildung oder Faltenbildung zu vermeiden.

- Prozessüberwachung: Kontinuierliche Überwachung der Umformparameter während des Ziehprozesses, um Abweichungen in der Ziehgeschwindigkeit zu erkennen und zu korrigieren.

- Flexibilität: Die Fähigkeit, die Ziehgeschwindigkeit je nach den Anforderungen des Teils anzupassen, kann die Produktionsflexibilität erhöhen und die Gesamteffizienz verbessern.

Herausforderungen bei der Ziehgeschwindigkeit

- Materialfehler: Zu hohe Geschwindigkeiten können zu Materialversagen führen, während zu niedrige Geschwindigkeiten die Produktivität beeinträchtigen können.

- Werkzeugverschleiß: Ungleichmäßige Ziehgeschwindigkeiten können zu erhöhtem Werkzeugverschleiß führen, was die Lebensdauer der Werkzeuge verringert und die Produktionskosten erhöht.

Durch eine sorgfältige Abwägung und Kontrolle der Ziehgeschwindigkeit können Hersteller die Qualität, Effizienz und Konsistenz im Tiefziehprozess optimieren und hochwertige Blechteile mit minimalen Materialfehlern produzieren.

Ziehmaschine

Eine Ziehmaschine, auch bekannt als Tiefziehmaschine, ist eine spezialisierte Vorrichtung, die für das Tiefziehverfahren verwendet wird, um flache Bleche in komplexe dreidimensionale Formen zu umformen. Hier sind die grundlegenden Aspekte und Funktionen einer Ziehmaschine:

Funktionen einer Ziehmaschine

- Umformprozess: Die Hauptfunktion einer Ziehmaschine besteht darin, das flache Blechmaterial mithilfe eines Ziehstempels in eine Matrize zu ziehen, um die gewünschte Form zu erreichen. Der Ziehstempel übt dabei eine gleichmäßige Kraft auf das Blech aus, wodurch es umgeformt wird.

- Werkzeugaufbau: Eine typische Ziehmaschine besteht aus einer festen Matrize und einem beweglichen Ziehstempel, der in einem Pressenrahmen montiert ist. Die Matrize und der Ziehstempel sind speziell gestaltet, um die Konturen des Endprodukts genau zu formen.

- Steuerung und Automation: Moderne Ziehmaschinen verfügen über Steuerungssysteme, die die Umformparameter wie Ziehgeschwindigkeit, Umformkräfte und Schmierung überwachen und steuern können. Dies gewährleistet eine präzise und wiederholbare Produktion.

- Flexibilität: Je nach Anforderungen können Ziehmaschinen für verschiedene Materialien und Blechdicken angepasst werden. Die Flexibilität in der Werkzeugkonstruktion ermöglicht es, verschiedene Formen und Größen zu produzieren.

Anwendungen der Ziehmaschine

- Automobilindustrie: Herstellung von Karosserieteilen, wie Motorhauben, Türen, Kotflügeln und inneren Verkleidungen.

- Haushaltsgeräte: Produktion von Komponenten für Küchengeräte, Waschmaschinen und andere Haushaltsgeräte.

- Industrieanwendungen: Herstellung von Gehäusen, Behältern und anderen industriellen Komponenten, die komplexe Formen erfordern.

Vorteile der Ziehmaschine

- Effizienz: Hohe Produktionsgeschwindigkeit und Wiederholbarkeit der Umformung.

- Präzision: Möglichkeit, komplexe geometrische Formen mit hoher Präzision zu formen.

- Kosteneffizienz: Reduzierte Herstellungskosten durch Massenproduktion und minimale Materialverschwendung.

Herausforderungen bei der Nutzung von Ziehmaschinen

- Werkzeugverschleiß: Hohe Umformkräfte und Reibung können zu vorzeitigem Verschleiß der Werkzeuge führen, was die Produktionskosten erhöht.

- Materialauswahl: Die Wahl des geeigneten Blechmaterials ist entscheidend für die Umformbarkeit und Qualität der endgültigen Teile.

Insgesamt spielen Ziehmaschinen eine wesentliche Rolle in der metallverarbeitenden Industrie, indem sie komplexe Blechteile in großer Stückzahl und mit hoher Präzision herstellen können. Fortschritte in der Maschinentechnologie und Werkzeugkonstruktion tragen dazu bei, die Effizienz und Qualität im Tiefziehprozess kontinuierlich zu verbessern.

Prozessparameter für Tiefziehen

Die Prozessparameter für das Tiefziehen von Blechen sind entscheidend für die Qualität, Genauigkeit und Effizienz des Umformprozesses. Hier sind die wichtigsten Parameter, die beim Tiefziehen berücksichtigt werden müssen:

Hauptprozessparameter für das Tiefziehen

- Zugkraft und Geschwindigkeit:

- Die Zugkraft, mit der der Stempel das Blech in die Matrize zieht, ist entscheidend für die Umformung. Sie muss ausreichend sein, um das Material umzuformen, aber nicht so hoch, dass es zu Materialversagen führt.

- Die Umformgeschwindigkeit beeinflusst ebenfalls die Umformbarkeit des Materials und die Genauigkeit der Teile.

- Ziehtiefe:

- Die maximale Tiefe, bis zu der das Blech in die Matrize gezogen wird, bestimmt die endgültige Form des umgeformten Teils. Sie muss genau gesteuert werden, um die geforderten Maße und Toleranzen zu erreichen.

- Materialwahl und -dicken:

- Die Wahl des richtigen Blechmaterials (z.B. Stahl, Aluminium, Edelstahl) und der Materialdicke beeinflusst die Umformbarkeit, die Zugfestigkeit und die Rückfederung des umgeformten Teils.

- Temperatur und Schmiermittel:

- Bei einigen Anwendungen kann die Temperatur des Blechs vor dem Umformen kontrolliert werden, um die Umformbarkeit zu verbessern oder die Verfestigung zu reduzieren.

- Schmiermittel werden verwendet, um die Reibung zwischen dem Blech und den Werkzeugen zu reduzieren, was die Lebensdauer der Werkzeuge verlängert und die Oberflächenqualität des umgeformten Teils verbessert.

Weitere relevante Parameter

- Werkzeugdesign:

- Die Geometrie der Matrize und des Stempels, einschließlich Ziehspalt, Radien und Übergänge, ist entscheidend für die Formgebung und die Qualität des umgeformten Teils.

- Rückfederung und Nachformoperationen:

- Die elastische Rückfederung des umgeformten Teils nach dem Entlasten der Umformkräfte muss berücksichtigt werden, um die endgültigen Maße und Toleranzen des Teils anzupassen.

- Nachformoperationen wie Schneiden, Bohren oder Biegen können erforderlich sein, um das Teil zu vervollständigen oder zusätzliche Funktionen hinzuzufügen.

Bedeutung der Prozesskontrolle und Optimierung

- Eine präzise Steuerung und Überwachung dieser Parameter ist entscheidend, um konsistente Ergebnisse zu erzielen und Ausschuss zu minimieren.

- Fortschrittliche Simulations- und Modellierungstechniken können verwendet werden, um den Tiefziehprozess virtuell zu optimieren und potenzielle Probleme vor der Produktion zu identifizieren.

Durch die sorgfältige Auswahl und Einstellung dieser Prozessparameter kann das Tiefziehen effizient durchgeführt werden, um hochwertige und präzise umgeformte Teile für verschiedene industrielle Anwendungen zu produzieren.

Umformtechnik für Tiefziehen

Die Umformtechnik des Tiefziehens ist ein wichtiger Prozess in der Blechverarbeitung, der es ermöglicht, flache Bleche in komplexe dreidimensionale Formen umzuwandeln. Hier sind die grundlegenden Aspekte der Umformtechnik für das Tiefziehen:

Was ist Tiefziehen?

Tiefziehen ist ein Umformverfahren, bei dem ein flaches Blech durch Zugkräfte in eine Matrize gezogen wird, um eine dreidimensionale Form zu erzeugen. Der Stempel drückt das Blech in die Matrize, wodurch es plastisch verformt wird, um die gewünschte Kontur anzunehmen. Dieses Verfahren wird häufig in der Automobilindustrie, bei der Herstellung von Haushaltsgeräten, in der Verpackungsindustrie und anderen Bereichen eingesetzt.

Ablauf des Tiefziehens

- Vorbereitung des Blechs: Das Blech wird auf die richtige Materialdicke geschnitten und ggf. vorgewärmt, um die Umformbarkeit zu verbessern.

- Positionierung des Werkzeugs: Das Blech wird zwischen den Stempel (Oberwerkzeug) und die Matrize (Unterwerkzeug) platziert, die die endgültige Form des umgeformten Teils bestimmen.

- Umformvorgang:

- Der Stempel übt eine Zugkraft aus und drückt das Blech in die Matrize.

- Das Blech wird plastisch verformt und nimmt die Konturen der Matrize an.

- Die Umformgeschwindigkeit und die Materialflusseigenschaften werden kontrolliert, um eine gleichmäßige Umformung zu gewährleisten.

- Rückfederung und Nachbearbeitung:

- Nach dem Entlasten der Zugkraft kann das umgeformte Teil eine elastische Rückfederung zeigen, weshalb oft Übermaße beim Werkzeugdesign berücksichtigt werden müssen.

- Gegebenenfalls werden Nachformoperationen wie Schneiden, Stanzen oder Biegen durchgeführt, um das Teil fertigzustellen.

Werkzeuge und Materialien

- Matrize und Stempel: Die Matrize und der Stempel sind entscheidend für die Gestaltung und Umsetzung der gewünschten Form. Sie müssen präzise gefertigt sein, um die geforderten Toleranzen und Oberflächenqualitäten zu erreichen.

- Blechmaterial: Unterschiedliche Materialien wie Stahl, Aluminium und Edelstahl werden je nach Anforderungen an Festigkeit, Gewicht und Korrosionsbeständigkeit verwendet.

Vorteile des Tiefziehens

- Kosteneffizienz: Große Stückzahlen können schnell und effizient hergestellt werden.

- Designflexibilität: Komplexe Formen und Konturen können ohne zusätzliche Verbindungselemente umgeformt werden.

- Materialausnutzung: Das Tiefziehen ermöglicht eine optimale Materialnutzung, da wenig Materialabfall entsteht.

Herausforderungen und Optimierung

- Materialverfestigung: Hohe Zugfestigkeit kann die Umformbarkeit beeinträchtigen und erfordert möglicherweise spezielle Werkstoffe oder Prozesssteuerungen.

- Werkzeugverschleiß: Hohe Belastungen können zu Verschleiß der Werkzeuge führen, weshalb robuste Werkzeugmaterialien und gegebenenfalls Schmiermittel verwendet werden.

Das Tiefziehen ist somit eine vielseitige Umformtechnik, die für eine breite Palette von Anwendungen verwendet wird und durch präzise Steuerung der Prozessparameter qualitativ hochwertige, funktionale Bauteile liefert.

Werkstückqualität für Tiefziehen

Die Werkstückqualität beim Tiefziehen ist entscheidend für die Funktionalität und die ästhetischen Eigenschaften des umgeformten Teils. Hier sind einige wichtige Aspekte, die die Qualität eines tiefgezogenen Werkstücks beeinflussen:

Aspekte der Werkstückqualität beim Tiefziehen

- Oberflächenqualität:

- Die Oberflächenbeschaffenheit des umgeformten Teils sollte frei von Kratzern, Dellen oder anderen Defekten sein, die die ästhetische Wirkung beeinträchtigen könnten.

- Glatte Oberflächen sind oft entscheidend für das Erscheinungsbild und die Funktionalität des Endprodukts.

- Maßgenauigkeit:

- Die tiefgezogenen Teile müssen die vorgegebenen Maße und Toleranzen gemäß den technischen Zeichnungen und Spezifikationen einhalten.

- Eine präzise Kontrolle der Umformparameter wie Ziehtiefe, Zugkraft und Werkzeuggenauigkeit ist erforderlich, um Maßabweichungen zu minimieren.

- Formgenauigkeit:

- Die tiefgezogenen Teile sollten die gewünschte Form und Geometrie exakt widerspiegeln, einschließlich radienreicher Kanten, Übergänge und spezifischer Konturen.

- Eventuelle Verformungen oder Verzüge während des Tiefziehens müssen vermieden werden, um die Formstabilität zu gewährleisten.

- Materialintegrität:

- Die mechanischen Eigenschaften des Materials dürfen durch den Umformprozess nicht negativ beeinflusst werden, insbesondere im Hinblick auf Festigkeit, Härte und Korrosionsbeständigkeit.

- Eine geeignete Werkstoffauswahl und ggf. Wärmebehandlung können dazu beitragen, die Materialintegrität zu erhalten oder zu verbessern.

- Rückfederungskontrolle:

- Nach dem Entlasten der Umformkräfte kann eine elastische Rückfederung auftreten, die die Endmaße des Werkstücks beeinflusst.

- Durch präzise Prozesssimulationen und gegebenenfalls Nachbearbeitungen kann die Rückfederung kontrolliert und ausgeglichen werden.

Qualitätssicherung im Tiefziehprozess

- Prozessüberwachung: Kontinuierliche Überwachung der Prozessparameter wie Zugkraft, Umformgeschwindigkeit und Werkzeugtemperatur während des Tiefziehens.

- Inspektion und Prüfung: Regelmäßige Inspektionen der tiefgezogenen Teile auf Oberflächenfehler, Maßabweichungen und andere Qualitätsmerkmale, um Ausschuss zu minimieren.

- Werkzeug- und Materialmanagement: Pflege und Wartung der Werkzeuge sowie Kontrolle der Materialqualität, um Konsistenz und Zuverlässigkeit in der Produktion zu gewährleisten.

Die Werkstückqualität beim Tiefziehen hängt von einer sorgfältigen Planung, präzisen Prozesssteuerungen und einer effektiven Qualitätskontrolle ab, um sicherzustellen, dass die hergestellten Teile den höchsten Standards in Bezug auf Funktion, Ästhetik und Haltbarkeit entsprechen.

Umformwerkzeug für Tiefziehen

Ein Umformwerkzeug für das Tiefziehen besteht aus zwei Hauptkomponenten: dem Stempel (auch Oberwerkzeug genannt) und der Matrize (auch Unterwerkzeug genannt). Diese Werkzeugkomponenten arbeiten zusammen, um das flache Blech in die gewünschte dreidimensionale Form zu bringen. Hier sind die wichtigsten Aspekte eines Umformwerkzeugs für das Tiefziehen:

Stempel (Oberwerkzeug)

- Stempelkopf:

- Der Stempelkopf ist die obere Komponente des Werkzeugs, die das flache Blech in die Matrize drückt.

- Er kann verschiedene Formen und Geometrien haben, abhängig von der zu erzeugenden Teilegeometrie.

- Stempelspitze:

- Die Stempelspitze ist der Teil des Stempels, der direkt mit dem Blech in Kontakt kommt.

- Sie muss so gestaltet sein, dass sie das Blech gleichmäßig und präzise in die Matrize führt, um eine gleichmäßige Umformung zu gewährleisten.

- Stempelradius:

- Der Stempelradius bezieht sich auf den Radius an den Kanten des Stempels, der für eine sanfte Umformung und zur Vermeidung von Spannungskonzentrationen am Rand des Blechs sorgt.

- Stempelmaterial und Oberflächenbehandlung:

- Der Stempel wird oft aus hochfestem Werkzeugstahl gefertigt, um hohe Belastungen während des Umformprozesses standzuhalten.

- Je nach Anforderungen kann der Stempel auch beschichtet oder gehärtet werden, um die Haltbarkeit und Verschleißfestigkeit zu verbessern sowie die Reibung zu reduzieren.

Matrize (Unterwerkzeug)

- Matrizentiefe:

- Die Matrizentiefe bestimmt die maximale Tiefe, bis zu der das Blech in die Matrize gezogen wird.

- Sie definiert die endgültige Form des umgeformten Teils und muss genau gesteuert werden, um die geforderten Maße und Toleranzen einzuhalten.

- Matrizenöffnung:

- Die Matrizenöffnung entspricht der geometrischen Form, die das umgeformte Teil annimmt.

- Sie muss genau der Form und den Toleranzen des Endprodukts entsprechen.

- Matrizenmaterial und Beschichtung:

- Ähnlich wie der Stempel wird die Matrize aus hochfestem Werkzeugstahl gefertigt.

- Eine Oberflächenbeschichtung kann verwendet werden, um die Lebensdauer der Matrize zu verlängern und die Oberflächenqualität des umgeformten Teils zu verbessern.

Weitere Werkzeugkomponenten

- Ziehspalt:

- Der Ziehspalt ist der Abstand zwischen Stempel und Matrize, der das Blech während des Umformprozesses umfasst.

- Er beeinflusst die Materialflussraten und muss so eingestellt werden, dass er optimale Umformergebnisse liefert.

- Werkzeughalterungen und -führungen:

- Diese Komponenten halten und führen den Stempel und die Matrize während des Umformprozesses und tragen zur Stabilität und Genauigkeit bei.

Ein effektives Umformwerkzeug für das Tiefziehen muss präzise konstruiert, robust gefertigt und sorgfältig gewartet werden, um konsistente und hochwertige Umformergebnisse zu gewährleisten. Die Wahl der Werkzeugmaterialien, Oberflächenbehandlungen und die genaue Einstellung der Umformparameter sind entscheidend für den Erfolg des Tiefziehprozesses.

Pressen für Tiefziehen

Pressen für das Tiefziehen sind spezielle Maschinen, die für die Umformung von flachen Blechen in komplexe dreidimensionale Formen verwendet werden. Diese Pressen sind für hohe Zugkräfte und präzise Kontrolle der Umformparameter ausgelegt. Hier sind einige wichtige Aspekte von Pressen für das Tiefziehen:

Aufbau und Funktion einer Tiefzieh-Presse

- Rahmen und Ständer:

- Die Pressen sind in der Regel aus robustem Stahl gefertigt und haben einen stabilen Rahmen und Ständer, um hohe Umformkräfte aufnehmen zu können.

- Stempel (Oberwerkzeug):

- Der Stempel ist das obere Werkzeug, das das Blech in die Matrize drückt.

- Er kann in seiner Geometrie und Größe je nach den Anforderungen an das umgeformte Teil variieren.

- Matrize (Unterwerkzeug):

- Die Matrize ist das untere Werkzeug, das die gewünschte Form des umgeformten Teils definiert.

- Sie ist präzise gefertigt und kann austauschbar sein, um verschiedene Formen herzustellen.

- Ziehspalt:

- Der Ziehspalt ist der Abstand zwischen Stempel und Matrize, der das Blech während des Umformprozesses umfasst.

- Er wird eingestellt, um die gewünschte Umformtiefe und Materialflussrate zu kontrollieren.

- Hydraulik- oder mechanischer Antrieb:

- Pressen für das Tiefziehen können entweder hydraulisch oder mechanisch angetrieben sein, abhängig von der erforderlichen Zugkraft und Geschwindigkeit des Umformprozesses.

- Hydraulische Pressen bieten oft eine höhere Präzision und Kontrolle über die Umformparameter.

Prozessablauf des Tiefziehens mit einer Presse

- Vorbereitung des Werkzeugs und Materials:

- Das Blech wird zwischen Stempel und Matrize platziert, und das Werkzeug wird entsprechend der gewünschten Form und Größe eingestellt.

- Umformung:

- Die Presse übt eine Zugkraft auf den Stempel aus, der das Blech in die Matrize zieht.

- Das Blech wird plastisch verformt und nimmt die Konturen der Matrize an, um das umgeformte Teil zu erzeugen.

- Kontrolle der Umformparameter:

- Während des Umformprozesses werden Zugkraft, Umformgeschwindigkeit, Ziehspalt und ggf. die Temperatur des Blechs kontrolliert, um eine präzise Umformung zu gewährleisten.

- Qualitätskontrolle und Nachbearbeitung:

- Nach dem Umformen werden die umgeformten Teile auf Maßgenauigkeit, Oberflächenqualität und andere Qualitätsmerkmale geprüft.

- Gegebenenfalls können weitere Bearbeitungsschritte wie Schneiden, Bohren oder Biegen erforderlich sein, um das Teil fertigzustellen.

Einsatzbereiche und Vorteile von Pressen für das Tiefziehen

- Automobilindustrie: Herstellung von Karosserieteilen und Komponenten.

- Haushaltsgeräte: Produktion von Gehäusen und Behältern.

- Verpackungsindustrie: Herstellung von Blechdosen und -behältern.

- Medizinische Geräte: Formgebung von chirurgischen Instrumenten und Gehäusen.

Pressen für das Tiefziehen sind daher entscheidend für die industrielle Produktion von komplexen Blechumformteilen und bieten eine effiziente und kostengünstige Möglichkeit, große Stückzahlen

Metallbearbeitungsmaschinen

Metallbearbeitungsmaschinen wie Bördel und Beschneide Maschinen, Flanschmaschinen, Beschneide und Bördelmaschinen, Umformtechnik, Rohrbiegemaschinen, Bandsäge für Metall, Hydraulische Horizontalpresse, Kantenschneide-Bördelmaschine, Kantenbördelmaschine, Entgratungsmaschine, Innen- und Außenpoliermaschine für Edelstahltöpfe, Kreisschneidemaschine, Profilbiegemaschine und Rundschweißmaschine

Maßgeschneiderte Skalierung für spezifische Anwendungen

Die automatisierte Herstellung von Behältern, Fässern und Kesseln wird durch unsere Lösungen exakt auf das jeweilige Einsatzgebiet und die gewünschte Ausbringung angepasst. Dabei bieten wir sowohl lineare Lösungen als auch Inselkonzepte an, die eine bedarfsorientierte Automation ermöglichen. Spezielle Kantenvorbereitung für das Laserschweißen sowie wirtschaftliche Rüstkonzepte bis hin zur Fertigung „Just-in-Sequence“ sind Teil unseres Leistungsspektrums. Wir kombinieren Standard- und Sondermaschinen und bieten Ferndiagnose über LAN, WLAN oder GSM an, ergänzt durch umfassende Dokumentation gemäß CE-Richtlinien für die Gesamtanlage.

Unser Konzept

EMS entwickelt und fertigt Maschinen und Anlagen für die automatisierte Herstellung von Behältern in großem Maßstab. Alle Arbeitsschritte, von der Vorbereitung bis zur Fertigung, werden dabei aus einer Hand angeboten. Unsere erprobten Standardkomponenten sind perfekt aufeinander abgestimmt und können nahtlos mit Robotern kombiniert werden, um leistungsfähige Fertigungseinrichtungen zu schaffen.

Flexible Präzisionsfertigung

Unsere Fertigungslinien ermöglichen eine einfache Umstellung auf verschiedene Längen, Durchmesser, Formen und Bearbeitungen durch Programmwechsel. Dabei werden zahlreiche Einzelschritte wie Beschneiden, Formen, Stanzen, Fügen, Montieren, Schweißen und Prüfen automatisch und mit höchster Präzision an die jeweilige Aufgabe angepasst. Besonderes Augenmerk legen wir auf die Kantenvorbereitung für den Schweißprozess, um eine herausragende Prozesssicherheit und minimale Ausschussquoten zu gewährleisten.

Maschinenprogramm für die Metallbearbeitung

Unsere Metallbearbeitungsmaschinen sind:

- Rohrbiegemaschine

- Horizontale Presse

- Bandsäge für Metall

- Profilbiegemaschine

- Tiefziehpresse

- Rundschweißmaschine

- Kantenschneide-Bördelmaschine

- Topf- und Pfannenpoliermaschine

- Poliermaschine für flache Oberflächen

Besteck-Produktionslinie: Eine Besteck-Produktionslinie ist eine Art Maschine, die Besteck in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Messerschleifer, den Messerschärfer und den Klingenpolierer.

Kochgeschirr-Herstellungsmaschine: Eine Kochgeschirr-Herstellungsmaschine ist eine Art Maschine, die Kochgeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Topfmacher, den Pfannenmacher und den Wokmacher.

Küchengeschirr-Produktionsmaschine: Eine Küchengeschirr-Produktionsmaschine ist eine Art Maschine, die Küchengeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie Maschinen zur Herstellung von Teekesseln, Produktionslinien für Besteck, Produktionslinien für Töpfe und Pfannen

Wir entwerfen, fertigen und montieren komplette Produktionslinien für Kochgeschirr, Küchengeschirr, Hotelgeschirr und Besteck sowie einzelne Maschinen für einen bestimmten Zweck