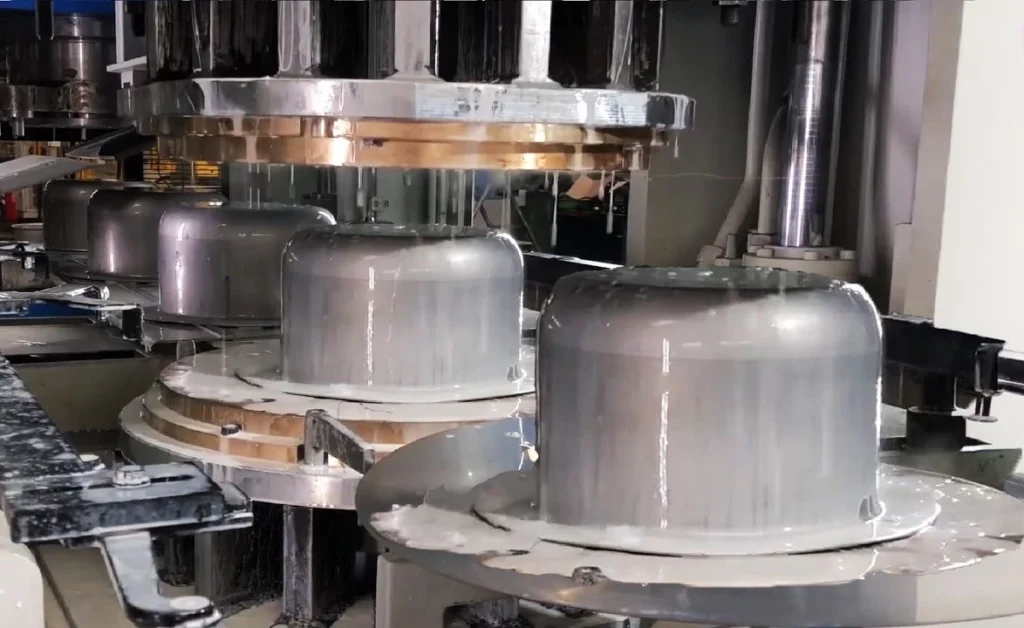

Tiefziehpressen: Tiefziehen ist ein Umformverfahren, bei dem ein flaches Blech durch Einwirkung einer mechanischen Kraft in eine hohle Form umgeformt wird. Das Ziel ist es, eine dreidimensionale Struktur zu erzeugen, die je nach Einsatzgebiet variieren kann. Typische Produkte sind Karosserieteile, Behälter, Gehäuse und viele andere Bauteile, die aus dünnen Blechmaterialien gefertigt werden. Tiefziehen ist in der industriellen Fertigung weit verbreitet, da es sowohl für die Massenproduktion als auch für die Herstellung von Kleinserien geeignet ist.

Historische Entwicklung und Einsatzgebiete

Die Geschichte des Tiefziehens lässt sich bis in das 19. Jahrhundert zurückverfolgen, als die ersten Blechbearbeitungsprozesse zur Herstellung von einfachen Behältern angewendet wurden. Mit dem Aufkommen der Automobilindustrie und dem steigenden Bedarf an komplexen Bauteilen entwickelte sich das Tiefziehen zu einem zentralen Verfahren. Heute wird es in vielen Branchen eingesetzt, darunter:

- Automobilindustrie: Herstellung von Karosserie- und Strukturteilen

- Haushaltsgeräteindustrie: Produktion von Waschmaschinen- und Ofenteilen

- Verpackungsindustrie: Herstellung von Dosen, Bechern und anderen Behältern

1.3 Vorteile und Herausforderungen des Tiefziehens

Das Tiefziehen bietet viele Vorteile gegenüber anderen Umformverfahren. Dazu gehören die Möglichkeit, komplexe Geometrien zu erzeugen, eine hohe Wiederholgenauigkeit und die effiziente Materialnutzung. Herausforderungen bestehen jedoch in der Prozessoptimierung, um Materialfehler zu vermeiden und die Werkzeuglebensdauer zu maximieren.

2.1 Prinzipien des Tiefziehens

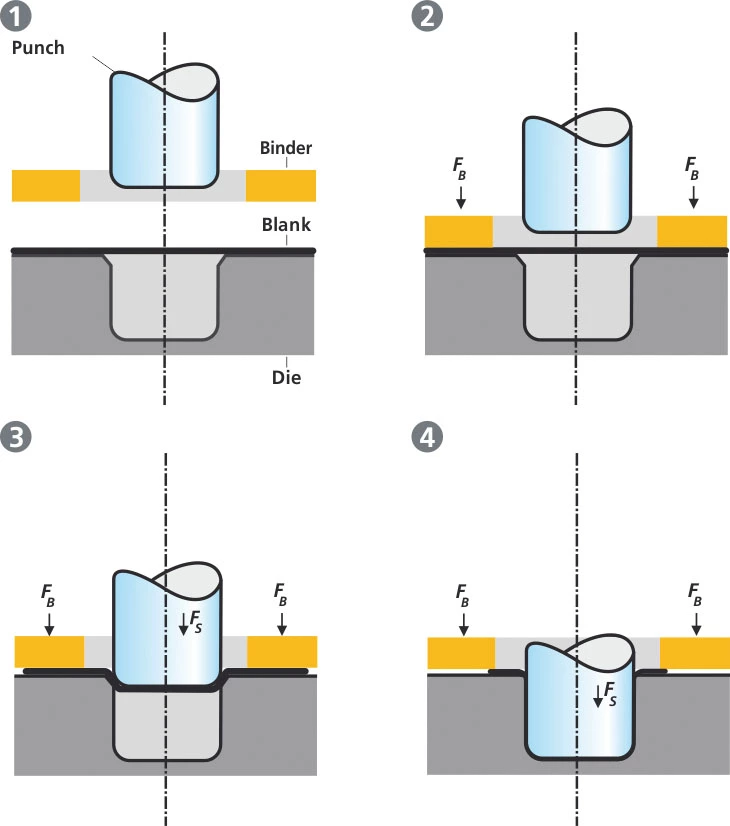

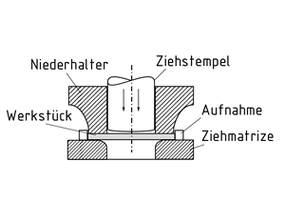

Das Tiefziehen basiert auf der plastischen Verformung des Materials, bei der das Blech in eine Matrize gepresst wird, während ein Stempel die gewünschte Form vorgibt. Ein Niederhalter wird verwendet, um Faltenbildung an den Rändern zu verhindern. Die Umformung erfolgt schrittweise, um das Risiko von Rissen zu minimieren.

2.2 Vergleich mit anderen Umformverfahren

Im Gegensatz zu Verfahren wie dem Stanzen oder Prägen handelt es sich beim Tiefziehen um ein volumenerhaltendes Verfahren, bei dem das Material in der Ebene umgeformt wird, ohne dass wesentliche Mengen an Material abgetragen werden. Dies unterscheidet es auch vom Biegen, bei dem das Material lediglich in eine gekrümmte Form gebracht wird.

2.3 Anforderungen an das Blechmaterial

Für das Tiefziehen geeignete Bleche sollten über eine hohe Duktilität und Festigkeit verfügen. Materialien wie Aluminium, Stahl und Edelstahl sind wegen ihrer Verformbarkeit und Zugfestigkeit besonders geeignet.

3. Materialeigenschaften und ihre Bedeutung für das Tiefziehen

3.1 Eigenschaften von tiefziehfähigen Metallen

Metalle, die gut tiefziehfähig sind, besitzen in der Regel hohe Duktilität und niedrige Streckgrenzen. Tiefziehstähle und Aluminiumlegierungen sind besonders gut geeignet, da sie sich bei hohen Dehnungen nicht sofort verfestigen und so tiefe Umformungen ohne Materialversagen ermöglichen.

3.2 Blechdicke und ihre Auswirkungen auf den Prozess

Die Dicke des Blechs spielt eine entscheidende Rolle im Tiefziehprozess. Dünne Bleche sind leichter umformbar, neigen jedoch eher zur Rissbildung. Dickere Bleche erfordern höhere Kräfte und spezialisierte Werkzeuge, um eine gleichmäßige Umformung zu gewährleisten.

3.3 Materialauswahl für spezielle Anforderungen

Je nach Einsatzgebiet können unterschiedliche Anforderungen an das Material gestellt werden. Für Anwendungen, bei denen Korrosionsbeständigkeit entscheidend ist, sind Edelstähle und beschichtete Bleche besonders geeignet. In der Automobilindustrie wird häufig auf hochfeste Stähle zurückgegriffen, um die Festigkeit bei geringem Gewicht zu maximieren.

Einflussfaktoren auf den Tiefziehprozess

4.1 Werkzeuggeometrie und deren Einfluss

Die Geometrie von Stempel und Matrize hat wesentlichen Einfluss auf die Umformbarkeit des Materials. Abgerundete Ecken und Kanten reduzieren die Spannungsspitzen und verringern das Risiko von Rissen.

4.2 Niederhalterkraft und Ziehverhältnis

Die Niederhalterkraft muss sorgfältig eingestellt werden, um eine Balance zwischen Faltenvermeidung und Materialfluss zu erreichen. Das Ziehverhältnis, das das Verhältnis zwischen dem Durchmesser der Platine und dem Durchmesser des Stempels beschreibt, ist ebenfalls ein wichtiger Parameter für die Umformbarkeit.

4.3 Schmierstoffe und deren Rolle beim Tiefziehen

Schmierstoffe reduzieren die Reibung zwischen Werkzeug und Material und tragen so dazu bei, die Umformkräfte zu verringern und die Oberflächenqualität des Werkstücks zu verbessern.

1.1 Was ist Tiefziehen?

Tiefziehen ist ein Umformverfahren, bei dem eine flache Blechplatine durch die Einwirkung einer Presskraft in eine hohle Form umgewandelt wird. Dabei wird das Material in eine Matrize gedrückt, während ein Stempel die gewünschte Form vorgibt. Dieses Verfahren erlaubt die Herstellung komplexer Geometrien und ist für die Massenproduktion von tiefen, hohlen Bauteilen geeignet.

1.2 Bedeutung und Anwendungen des Tiefziehens

Der Tiefziehprozess hat eine große industrielle Bedeutung, da er in zahlreichen Branchen angewendet wird, etwa in der Automobilindustrie, der Herstellung von Haushaltsgeräten, in der Verpackungsindustrie und im Maschinenbau. Typische Produkte, die durch Tiefziehen hergestellt werden, umfassen Fahrzeugkarosserieteile, Metallverpackungen, Waschmaschinengehäuse und vieles mehr.

1.3 Ziele des Tiefziehprozesses

Das Hauptziel des Tiefziehens ist es, komplexe, hohle Strukturen aus Blech herzustellen, wobei hohe Maßgenauigkeit und Oberflächenqualität gewährleistet werden sollen. Der Prozess muss dabei so optimiert werden, dass Materialfehler minimiert und die Produktionskosten niedrig gehalten werden.

2.1 Vorbereitung des Materials

Die Vorbereitung des Materials ist entscheidend für die Qualität des Endprodukts. Hierzu gehört die Auswahl des geeigneten Blechmaterials, die Bestimmung der Blechdicke und die Wahl einer passenden Beschichtung oder Oberflächenbehandlung. Auch die Größe und Form der Ausgangsplatte muss exakt festgelegt werden.

2.2 Einstellen der Werkzeuge und Maschinen

Vor dem Start des Prozesses müssen die Werkzeuge, einschließlich Stempel, Matrize und Niederhalter, genau eingestellt werden. Die Werkzeuggeometrie muss den spezifischen Anforderungen des Werkstücks entsprechen, um eine gleichmäßige Umformung sicherzustellen. Die Maschine, in der Regel eine Tiefziehpresse, wird auf die erforderliche Presskraft und Geschwindigkeit eingestellt.

2.3 Durchführung des Tiefziehprozesses

Der Tiefziehvorgang beginnt damit, dass der Stempel die Blechplatine in die Matrize drückt. Der Niederhalter hält dabei den Rand des Blechs fest, um Faltenbildung zu verhindern. Während der Umformung wird das Material durch plastische Verformung in die gewünschte Form gebracht. Eine kontinuierliche Überwachung des Prozesses ist notwendig, um sicherzustellen, dass keine unerwünschten Defekte entstehen.

2.4 Entnahme und Nachbearbeitung des Werkstücks

Nach Abschluss des Umformvorgangs wird das Werkstück aus der Matrize entnommen. Gegebenenfalls sind Nachbearbeitungsschritte wie Beschnitt oder Oberflächenbehandlung erforderlich, um die gewünschten Toleranzen und die finale Oberflächenqualität zu erreichen.

3. Einflussfaktoren auf den Tiefziehprozess

3.1 Materialeigenschaften

Die Wahl des Materials beeinflusst den Tiefziehprozess maßgeblich. Materialien mit hoher Duktilität und geringer Streckgrenze sind besonders gut für das Tiefziehen geeignet, da sie größere plastische Dehnungen aushalten können, ohne zu reißen.

3.2 Werkzeuge und Werkzeuggeometrie

Die Form und Beschaffenheit von Stempel und Matrize haben einen erheblichen Einfluss auf die Umformbarkeit. Abgerundete Kanten und Ecken reduzieren Spannungen und tragen dazu bei, Materialversagen zu vermeiden.

3.3 Niederhalterkraft

Die Niederhalterkraft ist entscheidend, um Faltenbildung zu verhindern und die Materialflusskontrolle zu gewährleisten. Zu hohe Kräfte können das Material beschädigen, während zu niedrige Kräfte die Umformung beeinträchtigen.

3.4 Schmierstoffe und Reibung

Die Verwendung geeigneter Schmierstoffe reduziert die Reibung zwischen Material und Werkzeug, was die Umformkräfte verringert und die Lebensdauer der Werkzeuge verlängert. Gleichzeitig wird die Oberflächenqualität verbessert.

4. Tiefziehvarianten und ihre Besonderheiten

4.1 Konventionelles Tiefziehen

Das klassische Tiefziehen ist der am weitesten verbreitete Prozess und wird für die meisten Standardanwendungen verwendet. Dabei wird eine einfache Stempel-Matrizen-Kombination eingesetzt.

4.2 Rückwärtiges Tiefziehen

Beim rückwärtigen Tiefziehen wird das Material von außen nach innen in die Form gedrückt, was für bestimmte Geometrien vorteilhaft sein kann.

4.3 Hydromechanisches Tiefziehen

Beim hydromechanischen Tiefziehen wird zusätzlich zur mechanischen Einwirkung ein Flüssigkeitsdruck eingesetzt, um das Blech gleichmäßiger in die Matrize zu drücken.

4.4 Warmtiefziehen und Heißtiefziehen

Diese Varianten kommen zum Einsatz, wenn das Material bei Raumtemperatur nicht ausreichend duktil ist. Durch Erwärmen des Blechs wird die Umformbarkeit erhöht.

Tiefziehen ist ein Blechumformverfahren, bei dem eine flache Blechplatine durch mechanischen Druck in eine dreidimensionale hohle Form umgewandelt wird. Der Prozess wird typischerweise mithilfe einer Tiefziehpresse durchgeführt, bei der ein Stempel das Material in eine Matrize drückt, sodass das Blech plastisch verformt wird und die gewünschte Form annimmt. Ziel ist es, komplexe Bauteile mit hoher Maßgenauigkeit und Oberflächenqualität herzustellen. Tiefziehen wird häufig in der Automobilindustrie, in der Herstellung von Haushaltsgeräten und in der Verpackungsindustrie eingesetzt.

1.2 Bedeutung und Anwendungen des Tiefziehens

Der Tiefziehprozess spielt eine zentrale Rolle in vielen Industriezweigen. Typische Anwendungen umfassen:

- Automobilindustrie: Herstellung von Karosserieteilen wie Türen, Motorhauben und Kotflügeln. Diese Teile müssen sowohl leicht als auch stabil sein, was durch Tiefziehen ermöglicht wird.

- Haushaltsgeräteindustrie: Produktion von Gehäusen und Bauteilen für Geräte wie Waschmaschinen, Trockner und Kühlschränke.

- Verpackungsindustrie: Herstellung von Metallverpackungen wie Dosen, Bechern und Tuben.

- Luft- und Raumfahrt: Bauteile für Flugzeugstrukturen, bei denen hohe Festigkeit bei geringem Gewicht erforderlich ist.

1.3 Ziele des Tiefziehprozesses

Die Hauptziele des Tiefziehens sind:

- Herstellung komplexer Geometrien: Erzeugung von Bauteilen, die durch andere Verfahren schwer oder nicht wirtschaftlich zu produzieren wären.

- Hohe Maßgenauigkeit und Wiederholbarkeit: Sicherstellung, dass alle hergestellten Teile den gleichen Spezifikationen entsprechen.

- Effiziente Materialnutzung: Minimierung von Materialverschnitt und Abfall.

- Kosteneffektive Serienproduktion: Senkung der Herstellungskosten durch hohe Produktionsgeschwindigkeiten und Automatisierungsmöglichkeiten.

2. Schritte im Tiefziehprozess

2.1 Vorbereitung des Materials

Die Qualität des Ausgangsmaterials ist entscheidend für den Tiefziehprozess. Dazu gehören:

- Materialauswahl: Geeignete Metalle für das Tiefziehen sind typischerweise Aluminium, Stahl, Edelstahl und einige Kupferlegierungen. Diese Metalle bieten gute Verformbarkeit und Festigkeit.

- Blechdicke: Die Dicke des Blechs muss sorgfältig ausgewählt werden, da dünnere Bleche leichter zu formen sind, aber dickeres Material eine höhere Festigkeit bietet.

- Vorbehandlung der Oberflächen: Eine gründliche Reinigung der Platine ist notwendig, um Verunreinigungen zu entfernen, die den Prozess beeinflussen könnten.

2.2 Einstellen der Werkzeuge und Maschinen

Die Werkzeuge müssen korrekt eingestellt werden, um die gewünschten Ergebnisse zu erzielen:

- Stempel und Matrize: Die Geometrie des Stempels und der Matrize ist entscheidend für die Form des Endprodukts. Sie müssen auf die spezifischen Anforderungen der Anwendung abgestimmt sein.

- Niederhalterkraft: Ein Niederhalter wird eingesetzt, um die Platine während des Tiefziehens in Position zu halten und Faltenbildung zu verhindern. Die Niederhalterkraft muss so eingestellt werden, dass eine gleichmäßige Verformung ohne Materialbeschädigung gewährleistet ist.

2.3 Durchführung des Tiefziehprozesses

Der eigentliche Tiefziehvorgang erfolgt in mehreren Phasen:

- Positionierung der Blechplatine: Die vorbereitete Platine wird in die Tiefziehpresse eingelegt.

- Anwendung des Niederhalters: Der Niederhalter wird aktiviert, um die Platine an ihrem Platz zu halten.

- Einpressen des Stempels: Der Stempel drückt die Platine in die Matrize und formt das Blech zu der gewünschten Form.

- Entformung: Nach dem Umformen wird der Stempel zurückgezogen und das fertige Teil entnommen.

2.4 Entnahme und Nachbearbeitung des Werkstücks

Nach dem Tiefziehen kann es notwendig sein, das Werkstück weiter zu bearbeiten, um die gewünschten Toleranzen und Oberflächeneigenschaften zu erreichen:

- Beschnitt: Überschüssiges Material, das über die Form hinausragt, wird entfernt.

- Wärmebehandlung: Bei bestimmten Materialien kann eine Wärmebehandlung zur Spannungsreduzierung oder Festigkeitssteigerung erforderlich sein.

- Oberflächenveredelung: Dies kann Schleifen, Polieren oder Beschichten umfassen, um die endgültige Oberflächenqualität sicherzustellen.

3. Einflussfaktoren auf den Tiefziehprozess

3.1 Materialeigenschaften

Die Eigenschaften des verwendeten Materials beeinflussen den Tiefziehprozess stark:

- Festigkeit und Duktilität: Materialien mit hoher Duktilität lassen sich besser tiefziehen, da sie höhere plastische Dehnungen ohne Rissbildung zulassen. Materialien mit hoher Festigkeit können eine zusätzliche Herausforderung darstellen.

- Anisotropie: Einige Materialien zeigen unterschiedliche Umformbarkeit in verschiedenen Richtungen, was bei der Wahl des Blechzuschnitts berücksichtigt werden muss.

- Blechdicke: Dickere Bleche benötigen höhere Kräfte, sind aber weniger anfällig für Risse.

3.2 Werkzeuge und Werkzeuggeometrie

Die Form und das Material der Werkzeuge haben wesentlichen Einfluss:

- Stempelgeometrie: Eine abgerundete Kante am Stempel reduziert Spannungen und Risse am Werkstück.

- Matrizengeometrie: Die Matrize muss so gestaltet sein, dass sie das Material gleichmäßig verteilt und formt.

3.3 Niederhalterkraft

Die Niederhalterkraft ist entscheidend, um die Faltenbildung am Rand des Werkstücks zu kontrollieren:

- Hohe Niederhalterkräfte: Verhindern die Faltenbildung, erhöhen aber das Risiko von Rissen.

- Niedrige Niederhalterkräfte: Erlauben mehr Materialfluss, können aber zur Faltenbildung führen.

3.4 Schmierstoffe und Reibung

Schmierstoffe spielen eine wichtige Rolle im Tiefziehprozess, da sie:

- Reibung reduzieren: Was zu einer geringeren Umformkraft führt.

- Die Oberflächenqualität verbessern: Indem sie Abrieb verhindern.

4. Tiefziehvarianten und ihre Besonderheiten

4.1 Konventionelles Tiefziehen

Das Standardverfahren, bei dem eine flache Blechplatine mithilfe von Stempel und Matrize in eine tiefe Form gebracht wird.

4.2 Rückwärtiges Tiefziehen

Hierbei wird der Stempel von der gegenüberliegenden Seite des Werkstücks gedrückt, was besondere Vorteile bei bestimmten Geometrien bietet.

4.3 Hydromechanisches Tiefziehen

Eine Kombination aus mechanischem Druck und einem Flüssigkeitsdrucksystem, um das Blech gleichmäßiger in die Form zu drücken.

4.4 Warmtiefziehen und Heißtiefziehen

Verfahren, bei denen das Blechmaterial erhitzt wird, um die Umformbarkeit zu verbessern und die Umformkräfte zu reduzieren.

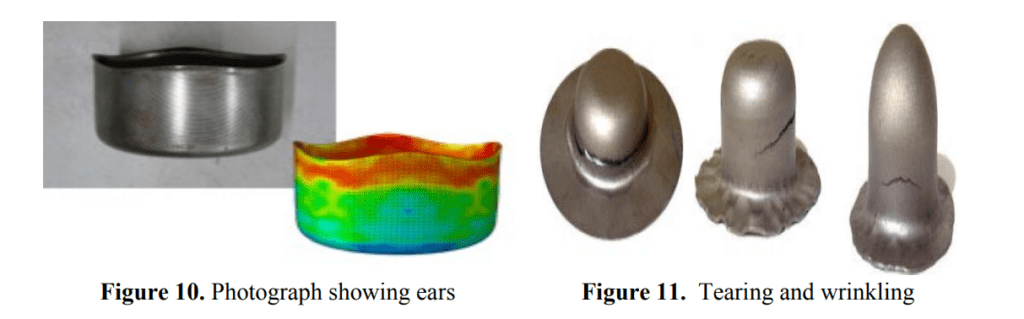

5. Typische Fehler im Tiefziehprozess und deren Vermeidung

Beim Tiefziehen treten häufig Fehler und Probleme auf, die die Qualität des Endprodukts beeinträchtigen können. Zu den häufigsten Problemen zählen Rissbildung, Faltenbildung, Rückfederung und ungleichmäßige Materialdicke. Diese Fehler entstehen durch unzureichende Prozesssteuerung, falsche Materialwahl oder ungeeignete Werkzeuggeometrie. In diesem Abschnitt werden die häufigsten Fehler beschrieben und Methoden zur Vermeidung erläutert.

5.1 Rissbildung und Maßnahmen zur Vermeidung

Ursachen:

Risse entstehen, wenn das Blechmaterial über seine maximale Dehnung hinaus belastet wird. Dies tritt häufig bei hohen Umformgraden, ungeeignetem Material oder unsachgemäß eingestellten Werkzeugen auf.

Vermeidungsstrategien:

- Materialauswahl: Verwendung von Materialien mit hoher Duktilität, die größere Dehnungen zulassen.

- Werkzeugoptimierung: Anpassung der Werkzeuggeometrie, um scharfe Kanten zu vermeiden und die Belastung auf das Material gleichmäßig zu verteilen.

- Prozessparameter anpassen: Reduzierung des Ziehverhältnisses und Einsatz von Zwischenrecken, um die Umformung in mehreren Schritten durchzuführen.

- Schmierstoffe verwenden: Einsatz geeigneter Schmierstoffe zur Reduzierung von Reibung und Spannungen während des Umformprozesses.

5.2 Faltenbildung und wie man sie verhindert

Ursachen:

Falten treten auf, wenn das Material während der Umformung nicht ausreichend festgehalten wird und sich an den Rändern aufwölbt. Dies kann durch eine unzureichende Niederhalterkraft oder falsche Werkzeuggeometrie verursacht werden.

Vermeidungsstrategien:

- Niederhalterkraft erhöhen: Erhöhung der Niederhalterkraft, um die Ränder des Blechs zu fixieren und eine gleichmäßige Umformung zu gewährleisten.

- Werkzeuggeometrie optimieren: Verwendung von Werkzeugen mit speziellen Faltenvermeidungsmerkmalen, wie angepassten Rundungen oder gezielten Materialführungen.

- Mehrstufiges Tiefziehen: Durchführung des Tiefziehprozesses in mehreren Schritten, um eine gleichmäßige Materialverteilung zu erreichen.

5.3 Rückfederung des Materials und Kompensationstechniken

Ursachen:

Nach dem Tiefziehen kann das Material aufgrund seiner elastischen Eigenschaften zurückfedern, wodurch die Maßgenauigkeit beeinträchtigt wird.

Vermeidungsstrategien:

- Überkompensation der Werkzeuge: Die Werkzeuge werden so gestaltet, dass sie die erwartete Rückfederung kompensieren.

- Anpassung der Prozessparameter: Reduzierung der Umformgeschwindigkeit und der Ziehkräfte, um die Rückfederung zu minimieren.

- Nachbearbeitungsschritte einfügen: Gegebenenfalls Nachkalibrierungen vornehmen, um die Maße des Werkstücks genau einzuhalten.

5.4 Einfluss von Ziehverhältnis und Umformgeschwindigkeit

Das Ziehverhältnis beschreibt das Verhältnis zwischen dem Durchmesser der Ausgangsplatine und dem Durchmesser des fertigen Werkstücks. Ein zu hohes Ziehverhältnis kann zu Materialversagen führen.

Vermeidungsstrategien:

- Ziehverhältnis optimieren: Das Ziehverhältnis sollte so gewählt werden, dass das Material ohne Rissbildung geformt werden kann.

- Reduzierung der Umformgeschwindigkeit: Bei zu hohen Umformgeschwindigkeiten steigt das Risiko von Rissen, insbesondere bei empfindlichen Materialien.

Berechnungsmethoden im Tiefziehprozess

Um den Tiefziehprozess effizient und fehlerfrei zu gestalten, sind präzise Berechnungen erforderlich. Dazu zählen die Bestimmung des Ziehverhältnisses, die Berechnung der benötigten Kräfte und die Simulation des Prozesses.

6.1 Berechnung des Ziehverhältnisses

Das Ziehverhältnis ist ein zentraler Parameter im Tiefziehen. Es wird wie folgt berechnet:

Ziehverha¨ltnis=D0D1\text{Ziehverhältnis} = \frac{D_0}{D_1}Ziehverha¨ltnis=D1D0

wobei D0D_0D0 der Durchmesser der Platine und D1D_1D1 der Durchmesser des fertigen Werkstücks ist.

- Optimales Ziehverhältnis: Typische Werte liegen zwischen 1,5 und 2,5. Bei höheren Werten steigt das Risiko von Materialfehlern.

- Stufenweises Tiefziehen: Bei komplexen Geometrien kann der Prozess in mehreren Schritten mit unterschiedlichen Ziehverhältnissen durchgeführt werden.

6.2 Bestimmung der Niederhalterkraft und Presskraft

Die erforderliche Niederhalterkraft hängt von der Dicke des Blechs, der Materialeigenschaften und der gewünschten Umformung ab.

Formel für die Niederhalterkraft:

FH=k⋅A⋅σsF_H = k \cdot A \cdot \sigma_sFH=k⋅A⋅σs

wobei:

- FHF_HFH die Niederhalterkraft ist,

- kkk ein Faktor zur Berücksichtigung der Materialeigenschaften,

- AAA die Auflagefläche des Niederhalters und

- σs\sigma_sσs die Streckgrenze des Materials.

6.3 Einsatz von Finite-Elemente-Analyse (FEA) zur Prozessoptimierung

Die FEA ist eine computergestützte Methode, die zur Simulation des Tiefziehprozesses verwendet wird:

- Analyse der Spannungsverteilung: Ermittelt kritische Bereiche, in denen Risse oder Faltenbildung auftreten könnten.

- Optimierung der Werkzeuggeometrie: Erlaubt die Anpassung der Form, um eine gleichmäßige Verformung zu erreichen.

- Vorhersage der Rückfederung: Bietet die Möglichkeit, die Werkzeuggeometrie vorab zu kompensieren.

Werkzeuge und Maschinen für den Tiefziehprozess

Es gibt verschiedene Typen von Pressen, die je nach Anwendungsfall eingesetzt werden:

- Mechanische Pressen: Bieten hohe Arbeitsgeschwindigkeit, sind aber weniger flexibel bei der Einstellung der Presskraft.

- Hydraulische Pressen: Erlauben eine exakte Einstellung der Presskraft und sind ideal für anspruchsvolle Anwendungen.

- Pneumatische Pressen: Eignen sich für kleinere Anwendungen und leichtere Materialien.

7.2 Konstruktion und Herstellung von Tiefziehwerkzeugen

Die Werkzeuge bestehen typischerweise aus gehärtetem Stahl oder speziallegierten Werkstoffen, die hohe Verschleißfestigkeit und Maßhaltigkeit bieten.

7.3 Wartung und Pflege der Maschinen und Werkzeuge

Regelmäßige Wartung verlängert die Lebensdauer der Maschinen und verbessert die Qualität des Tiefziehens.

Moderne Technologien im Tiefziehen

8.1 Einsatz von Automatisierung und Robotik

Roboter können die Blechplatinen präzise handhaben und für wiederholbare Ergebnisse sorgen.

8.2 Digitalisierung und Prozessüberwachung (Industrie 4.0)

Mit digitaler Prozessüberwachung können Produktionsdaten in Echtzeit erfasst und analysiert werden, um die Qualität zu optimieren.

8.3 Neue Werkstoffe und Beschichtungen für Werkzeuge

Neue Werkstoffe und Beschichtungen verbessern die Standzeit von Werkzeugen und die Qualität der produzierten Teile.

9. Anwendungsbeispiele aus verschiedenen Industrien

9.1 Tiefziehen in der Automobilindustrie

Verwendung für Karosserie- und Strukturteile.

9.2 Anwendungen im Haushaltsgerätebau

Produktion von Gehäusen und Bauteilen für Waschmaschinen, Trockner und andere Geräte.

9.3 Verwendung in der Verpackungsindustrie

Herstellung von Metallverpackungen wie Dosen und Bechern.

10. Zukunftsperspektiven und technologische Entwicklungen

10.1 Trends und Innovationen im Tiefziehprozess

Neue Methoden zur Prozessüberwachung und Simulation.

10.2 Herausforderungen und Chancen der Nachhaltigkeit im Tiefziehen

Verbesserte Ressourcennutzung und umweltfreundlichere Materialien.

10.3 Zukünftige Anwendungen und Forschungsfelder

Entwicklung neuer Werkstoffe und hybrider Prozesse.

2. Schritte im Tiefziehprozess

Der Tiefziehprozess umfasst mehrere Schritte, die alle sorgfältig geplant und ausgeführt werden müssen, um hochwertige Produkte herzustellen. Diese Schritte umfassen die Vorbereitung des Materials, die Einrichtung der Werkzeuge und Maschinen, die Durchführung des Tiefziehvorgangs und die Nachbearbeitung des fertigen Werkstücks.

2.1 Vorbereitung des Materials

Die Vorbereitung des Materials ist ein entscheidender Schritt, der die Qualität des Endprodukts stark beeinflusst. Zu den wesentlichen Aspekten gehören:

- Materialauswahl: Die Wahl des geeigneten Blechmaterials ist entscheidend für den Tiefziehprozess. Typische Materialien sind Aluminium, Stahl, Edelstahl, Kupfer und verschiedene Legierungen. Die Auswahl hängt von den Anforderungen an das fertige Produkt ab, wie Festigkeit, Korrosionsbeständigkeit, Gewicht und Umformbarkeit. Materialien mit hoher Duktilität und geringer Streckgrenze eignen sich besonders gut für das Tiefziehen, da sie höhere Dehnungen zulassen.

- Blechdicke: Die Dicke des Ausgangsmaterials beeinflusst die Umformbarkeit und die benötigten Kräfte. Dünnere Bleche sind leichter zu formen, neigen aber eher zur Rissbildung. Dickere Bleche erfordern mehr Umformkraft und haben eine größere Rückfederung. Die Wahl der Blechdicke muss so erfolgen, dass das Material die geforderten Festigkeits- und Formgebungseigenschaften erfüllt.

- Vorbehandlung der Oberflächen: Vor dem Tiefziehen ist eine gründliche Reinigung der Blechoberfläche notwendig, um Verunreinigungen, Oxide und Ölreste zu entfernen, die den Umformprozess negativ beeinflussen könnten. In manchen Fällen kann es sinnvoll sein, eine Beschichtung oder spezielle Oberflächenbehandlung anzuwenden, um die Gleiteigenschaften zu verbessern und die Reibung zwischen Material und Werkzeug zu reduzieren.

2.2 Einstellen der Werkzeuge und Maschinen

Die richtige Einstellung der Werkzeuge und Maschinen ist entscheidend, um den Tiefziehprozess erfolgreich durchzuführen. Dazu gehören:

- Werkzeugkonfiguration: Die Werkzeuge, bestehend aus Stempel, Matrize und Niederhalter, müssen genau auf die Form des gewünschten Endprodukts abgestimmt sein. Die Geometrie des Stempels und der Matrize bestimmt maßgeblich, wie sich das Material während des Umformvorgangs verhält. Der Stempel muss eine geeignete Form haben, um das Blech gleichmäßig in die Matrize zu drücken, während scharfe Kanten vermieden werden sollten, um Spannungsspitzen zu reduzieren.

- Niederhalterkraft: Der Niederhalter wird eingesetzt, um das Blech während des Tiefziehvorgangs in Position zu halten und Faltenbildung zu verhindern. Die Niederhalterkraft muss sorgfältig eingestellt werden, um eine gleichmäßige Umformung zu ermöglichen, ohne dass das Material beschädigt wird. Eine zu hohe Niederhalterkraft kann zu Rissen führen, während eine zu niedrige Kraft Faltenbildung begünstigen kann.

- Maschineneinstellungen: Die Maschine, in der Regel eine Tiefziehpresse, muss auf die erforderliche Presskraft, Hubgeschwindigkeit und Arbeitszyklen eingestellt werden. Diese Parameter beeinflussen die Qualität des Endprodukts und müssen auf das jeweilige Material und die Komplexität der Form abgestimmt sein.

2.3 Durchführung des Tiefziehprozesses

Der eigentliche Tiefziehprozess besteht aus mehreren Schritten, die präzise aufeinander abgestimmt sind, um eine gleichmäßige Verformung des Blechs zu gewährleisten:

- Positionierung der Blechplatine: Die vorbereitete Blechplatine wird in die Tiefziehpresse eingelegt. In automatisierten Fertigungsprozessen geschieht dies meist mit Hilfe von Robotern oder speziellen Zuführsystemen, die das Blech in die richtige Position bringen.

- Anwendung des Niederhalters: Der Niederhalter wird aktiviert und drückt auf den Rand der Platine, um sie während der Umformung zu fixieren. Dadurch wird verhindert, dass sich das Material unkontrolliert bewegt oder Falten bildet.

- Einpressen des Stempels: Der Stempel bewegt sich nach unten und drückt das Blech in die Matrize. Während des Einpressens wird das Material plastisch verformt und in die gewünschte Form gebracht. Der Niederhalter sorgt dafür, dass das Material nur an bestimmten Stellen fließen kann, um eine gleichmäßige Formgebung zu erreichen. Die Geschwindigkeit, mit der der Stempel sich bewegt, kann je nach Material und Anforderungen an den Umformprozess variieren.

- Materialflusskontrolle: Während der Umformung wird der Materialfluss sorgfältig überwacht. Der Niederhalter kann in manchen Prozessen variabel eingestellt werden, um während des Ziehvorgangs die Kraft anzupassen und die Qualität der Umformung zu verbessern. Schmierstoffe, die zwischen dem Werkzeug und dem Material aufgetragen werden, helfen, die Reibung zu verringern und das Risiko von Materialversagen zu minimieren.

- Entformung: Sobald das Umformen abgeschlossen ist, wird der Stempel wieder nach oben bewegt und das Werkstück aus der Matrize entnommen. Dieser Vorgang sollte so erfolgen, dass das Material nicht zusätzlich belastet wird, um Verformungen oder Beschädigungen zu vermeiden.

2.4 Entnahme und Nachbearbeitung des Werkstücks

Nach dem Tiefziehen ist es oft notwendig, das Werkstück weiter zu bearbeiten, um die gewünschten Toleranzen und Oberflächenqualitäten zu erreichen:

- Beschnitt: In den meisten Fällen muss überschüssiges Material, das über die Form hinaussteht, entfernt werden. Dies geschieht meist mit speziellen Schneidwerkzeugen oder Laserschneidanlagen. Der Beschnitt ist besonders wichtig, um scharfe Kanten zu entfernen und die Endmaße des Werkstücks präzise zu gestalten.

- Wärmebehandlung: Bei bestimmten Materialien kann es erforderlich sein, das Werkstück einer Wärmebehandlung zu unterziehen, um Spannungen, die während des Umformvorgangs entstanden sind, abzubauen oder die Materialeigenschaften zu verbessern, wie etwa durch Anlassen oder Härten.

- Oberflächenveredelung: Die Oberflächenqualität kann durch verschiedene Nachbehandlungen verbessert werden, wie etwa Polieren, Schleifen oder Beschichten. Dies kann notwendig sein, um ästhetische Anforderungen zu erfüllen oder die Korrosionsbeständigkeit des Werkstücks zu erhöhen.

- Qualitätskontrolle: Abschließend wird das fertige Werkstück einer Qualitätsprüfung unterzogen, um sicherzustellen, dass es den Spezifikationen entspricht. Typische Prüfverfahren umfassen die Überprüfung von Maßen, Oberflächenfehlern und mechanischen Eigenschaften.

3. Einflussfaktoren auf den Tiefziehprozess

Der Tiefziehprozess kann durch eine Vielzahl von Faktoren beeinflusst werden, die miteinander interagieren und die Qualität des Endprodukts bestimmen. Zu den wichtigsten Einflussfaktoren gehören Materialeigenschaften, Werkzeuggeometrie, Niederhalterkraft, Reibung und Schmierung. Jeder dieser Faktoren muss sorgfältig berücksichtigt und optimiert werden, um den Tiefziehprozess erfolgreich durchzuführen.

3. Einflussfaktoren auf den Tiefziehprozess

Der Tiefziehprozess wird durch verschiedene Faktoren beeinflusst, die die Qualität und Effizienz der Umformung bestimmen. Diese Faktoren müssen sorgfältig kontrolliert werden, um Fehler zu vermeiden und die gewünschten Eigenschaften des Endprodukts zu erzielen.

3.1 Materialeigenschaften

Die Wahl des Materials und dessen Eigenschaften spielen eine entscheidende Rolle für den Erfolg des Tiefziehprozesses. Zu den wichtigsten Materialeigenschaften, die den Prozess beeinflussen, gehören:

- Duktilität: Ein Material mit hoher Duktilität lässt sich gut plastisch verformen, ohne zu reißen. Materialien mit niedriger Duktilität sind spröder und können bei hohen Umformgraden Risse entwickeln.

- Festigkeit: Materialien mit niedriger Festigkeit sind in der Regel leichter umzuformen. Hochfeste Materialien erfordern größere Umformkräfte und stellen höhere Anforderungen an die Werkzeuge und den Umformprozess.

- Streckgrenze: Die Streckgrenze bestimmt, wie stark das Material belastet werden kann, bevor es plastisch verformt wird. Eine niedrige Streckgrenze erleichtert das Tiefziehen, da das Material unter geringerer Spannung verformt wird.

- Blechdicke: Die Dicke des Blechs beeinflusst die erforderliche Umformkraft und das Risiko von Materialfehlern. Dünnere Bleche sind einfacher zu formen, während dickere Bleche höhere Kräfte erfordern, aber auch eine größere Rückfederung zeigen.

- Anisotropie: Materialien können anisotrop sein, was bedeutet, dass ihre mechanischen Eigenschaften in unterschiedlichen Richtungen variieren. Die Richtung der Walzstruktur des Blechs beeinflusst die Umformbarkeit und sollte bei der Ausrichtung der Platine berücksichtigt werden.

3.2 Werkzeuge und Werkzeuggeometrie

Die Geometrie und das Material der Werkzeuge sind wesentliche Faktoren, die den Tiefziehprozess beeinflussen. Die wichtigsten Überlegungen sind:

- Form des Stempels und der Matrize: Die Geometrie des Stempels und der Matrize bestimmt, wie das Material fließt und sich verformt. Abgerundete Kanten am Stempel können helfen, Spannungsspitzen zu vermeiden und das Risiko von Rissen zu verringern. Eine gut gestaltete Matrize trägt dazu bei, den Materialfluss zu kontrollieren und eine gleichmäßige Umformung zu gewährleisten.

- Material des Werkzeugs: Werkzeuge aus hochfesten Stählen oder speziellen Legierungen sind aufgrund ihrer Verschleißfestigkeit und hohen Festigkeit besonders geeignet. Harte Beschichtungen wie Titan-Nitrid (TiN) oder Chrom-Nitrid (CrN) können die Lebensdauer der Werkzeuge verlängern und die Reibung reduzieren.

- Oberflächenbeschaffenheit der Werkzeuge: Eine glatte Werkzeugoberfläche verringert die Reibung und verbessert die Oberflächenqualität des tiefgezogenen Teils. Ungleiche oder raue Oberflächen können hingegen zu Oberflächenschäden am Werkstück führen.

3.3 Niederhalterkraft

Die Niederhalterkraft ist ein entscheidender Faktor beim Tiefziehen, da sie die Faltenbildung am Rand des Blechs verhindert und den Materialfluss kontrolliert.

- Optimale Niederhalterkraft: Sie muss so eingestellt sein, dass das Material während der Umformung fest genug gehalten wird, um Faltenbildung zu verhindern, aber nicht so stark, dass das Material beschädigt wird. Eine unzureichende Niederhalterkraft führt zur Faltenbildung, während eine zu hohe Kraft Risse oder Dehnungsrisse verursachen kann.

- Anpassung der Niederhalterkraft während des Prozesses: In einigen Fällen wird die Niederhalterkraft während des Tiefziehvorgangs variabel eingestellt, um den Materialfluss optimal zu steuern und die Umformqualität zu verbessern. Bei der Steuerung der Kraftverteilung kann auch die Position des Niederhalters verändert werden, um bestimmte Bereiche gezielt zu entlasten oder zu belasten.

3.4 Schmierstoffe und Reibung

Reibung spielt eine große Rolle beim Tiefziehprozess, da sie den Materialfluss beeinflusst und die Umformkräfte erhöht. Schmierstoffe werden verwendet, um die Reibung zu verringern und die Oberflächenqualität zu verbessern.

- Verwendung von Schmierstoffen: Schmierstoffe helfen, die Reibung zwischen dem Blech und den Werkzeugen zu reduzieren. Sie können in flüssiger, pastöser oder fester Form aufgetragen werden. Die Wahl des Schmierstoffs hängt vom Material und der Art des Tiefziehprozesses ab. Häufig verwendete Schmierstoffe sind Öle, Fette, Graphit und spezielle Umformschmiermittel.

- Vorteile der Schmierung: Schmierstoffe schützen die Werkzeugoberflächen vor Verschleiß, verringern die Umformkräfte und verbessern die Oberflächenqualität des fertigen Werkstücks. Sie reduzieren auch das Risiko von Oberflächenfehlern wie Kratzern oder Abriebspuren.

- Herausforderungen bei der Schmierung: Eine unzureichende Schmierung kann zu erhöhten Umformkräften und Werkzeugverschleiß führen, während eine übermäßige Schmierung den Materialfluss negativ beeinflussen kann. Eine gleichmäßige Verteilung des Schmiermittels ist wichtig, um ein optimales Ergebnis zu erzielen.

3.5 Umformgeschwindigkeit

Die Geschwindigkeit, mit der der Stempel in die Matrize gepresst wird, beeinflusst die Qualität des Tiefziehvorgangs.

- Langsame Umformgeschwindigkeit: Eine geringere Umformgeschwindigkeit reduziert das Risiko von Rissen und ermöglicht eine gleichmäßigere Materialverteilung. Sie ist besonders bei spröden oder hochfesten Materialien vorteilhaft.

- Hohe Umformgeschwindigkeit: Bei duktilen Materialien kann eine höhere Umformgeschwindigkeit die Produktionszeiten verkürzen und die Produktivität steigern. Allerdings steigt dabei das Risiko für Spannungsrisse und Rückfederung.

3.6 Temperatur

Die Temperatur spielt ebenfalls eine wichtige Rolle bei der Umformung, insbesondere bei Materialien, die bei Raumtemperatur nicht ausreichend duktil sind.

- Warmtiefziehen: Beim Warmtiefziehen wird das Material erhitzt, um die Umformbarkeit zu erhöhen und die Umformkräfte zu reduzieren. Dies ist besonders bei hochfesten Stählen oder Legierungen notwendig.

- Einfluss auf die Schmierung: Hohe Temperaturen können die Viskosität des Schmierstoffs beeinflussen und seine Wirksamkeit verringern. In solchen Fällen müssen spezielle Hochtemperaturschmierstoffe verwendet werden.

3.7 Ziehverhältnis

Das Ziehverhältnis gibt an, wie stark das Blech umgeformt wird. Es wird berechnet als das Verhältnis zwischen dem Durchmesser der Ausgangsplatine und dem Durchmesser des fertigen Werkstücks:Ziehverha¨ltnis=D0D1\text{Ziehverhältnis} = \frac{D_0}{D_1}Ziehverha¨ltnis=D1D0

- Typische Werte: Das maximale Ziehverhältnis hängt von den Materialeigenschaften und der Form des Werkstücks ab. Ein zu hohes Ziehverhältnis erhöht das Risiko von Materialversagen.

- Stufenweises Tiefziehen: Bei sehr komplexen Formen oder hohen Umformgraden kann der Tiefziehprozess in mehreren Stufen durchgeführt werden, um die Belastung auf das Material zu reduzieren und eine gleichmäßige Formgebung zu erreichen.

4. Tiefziehvarianten und ihre Besonderheiten

Der Tiefziehprozess kann auf verschiedene Arten durchgeführt werden, je nach den spezifischen Anforderungen an das Werkstück und die verwendeten Materialien. Es gibt mehrere Varianten des Tiefziehens, die jeweils besondere Vorteile und Herausforderungen mit sich bringen. Die Wahl der geeigneten Methode hängt von der Komplexität der Form, den Materialeigenschaften und den Produktionsanforderungen ab.

4.1 Konventionelles Tiefziehen

Das konventionelle Tiefziehen ist die am weitesten verbreitete Form des Tiefziehens und wird für eine Vielzahl von Anwendungen eingesetzt. Der Standardprozess besteht darin, eine flache Blechplatine mithilfe eines Stempels in eine Matrize zu drücken, wodurch das Blech plastisch verformt wird und die gewünschte hohle Form entsteht.

Merkmale:

- Eignet sich für eine breite Palette von Materialien, einschließlich Aluminium, Stahl, Edelstahl und Kupfer.

- Wird häufig in der Automobilindustrie, der Haushaltsgerätefertigung und der Verpackungsindustrie verwendet.

- Erfordert in der Regel mehrere Umformschritte, wenn komplexe Formen oder tiefe Ziehungen erforderlich sind, um die Belastung des Materials zu reduzieren.

Anwendungsbeispiele:

- Herstellung von Behältern, Gehäusen, Karosserieteilen und Metallverpackungen.

Herausforderungen:

- Bei hohen Ziehverhältnissen besteht ein erhöhtes Risiko von Rissen und Faltenbildung.

- Die Rückfederung des Materials kann die Maßhaltigkeit beeinträchtigen, was zusätzliche Kalibrierschritte erforderlich macht.

4.2 Rückwärtiges Tiefziehen

Beim rückwärtigen Tiefziehen wird das Material von außen nach innen in die Matrize gedrückt, anstatt wie beim konventionellen Tiefziehen von innen nach außen. Das Werkstück wird dabei in eine Öffnung gezogen, während der Stempel das Material von außen formt.

Merkmale:

- Wird hauptsächlich für zylindrische oder tiefe, schlanke Formen verwendet, bei denen konventionelles Tiefziehen aufgrund der Geometrie nicht geeignet ist.

- Das rückwärtige Tiefziehen kann helfen, Faltenbildung und Materialfehler besser zu kontrollieren, da der Materialfluss von der Außenseite zur Innenseite verläuft.

Anwendungsbeispiele:

- Herstellung von Rohren, Hohlzylindern, Dosen oder Patronenhülsen.

- Geeignet für Anwendungen, bei denen eine gleichmäßige Wanddicke über die gesamte Länge des Werkstücks erforderlich ist.

Herausforderungen:

- Es sind spezielle Werkzeuge erforderlich, und die Einstellung der Niederhalterkraft ist besonders wichtig, um Materialversagen zu vermeiden.

- Die Komplexität der Werkzeugkonstruktion kann höher sein als bei konventionellen Verfahren.

4.3 Hydromechanisches Tiefziehen

Das hydromechanische Tiefziehen kombiniert mechanisches Tiefziehen mit einem Flüssigkeitsdrucksystem, um das Blechmaterial gleichmäßiger in die Matrize zu formen. Anstelle eines festen Niederhalters wird ein hydraulischer Druck verwendet, um das Blech gegen den Stempel zu drücken. Dabei dient eine Flüssigkeit als zusätzliches Medium, um den Druck gleichmäßig auf das Werkstück zu verteilen.

Merkmale:

- Reduziert die Notwendigkeit eines separaten Niederhalters, da der Flüssigkeitsdruck das Material fixiert.

- Erlaubt eine gleichmäßigere Materialverteilung und kann tiefere Umformungen ermöglichen, ohne dass Risse oder Falten entstehen.

- Bietet eine verbesserte Oberflächenqualität, da die Flüssigkeit das Werkstück sanft formt.

Anwendungsbeispiele:

- Herstellung von komplexen Hohlkörpern mit tiefen Ziehungen, wie Tanks, Druckbehälter und Gehäuse für elektrische Geräte.

- Wird in der Automobilindustrie eingesetzt, um Bauteile mit speziellen Oberflächenanforderungen zu fertigen.

Herausforderungen:

- Erfordert spezielle Maschinen und eine präzise Steuerung des Flüssigkeitsdrucks.

- Höhere Investitionskosten für die Ausrüstung im Vergleich zu konventionellen Verfahren.

4.4 Warmtiefziehen und Heißtiefziehen

Beim Warm- oder Heißtiefziehen wird das Blechmaterial vor oder während des Umformvorgangs erhitzt, um die Duktilität zu erhöhen und die Umformkräfte zu reduzieren. Dies ist besonders bei hochfesten Materialien oder Legierungen notwendig, die bei Raumtemperatur nicht ausreichend duktil sind.

Merkmale:

- Das Material wird typischerweise auf Temperaturen zwischen 200 °C und 800 °C erhitzt, je nach den spezifischen Anforderungen und dem Material.

- Erhöht die Umformbarkeit, indem es die Streckgrenze des Materials verringert.

- Reduziert die Umformkräfte und die Gefahr von Rissbildung, insbesondere bei hochfesten Werkstoffen.

Anwendungsbeispiele:

- Herstellung von Bauteilen aus hochfestem Stahl, Titan oder Magnesiumlegierungen, die in der Luft- und Raumfahrt, der Automobilindustrie oder im medizinischen Bereich eingesetzt werden.

- Fertigung von komplex geformten Strukturteilen, die bei niedrigen Temperaturen schwer oder nicht umformbar wären.

Herausforderungen:

- Die Erwärmung des Materials erfordert spezielle Anlagen und Maßnahmen zur Temperaturkontrolle.

- Bei hohen Temperaturen können Schmierstoffe ihre Wirksamkeit verlieren, was spezielle Hochtemperaturschmierstoffe erforderlich macht.

- Die Werkzeuge müssen aus temperaturbeständigen Materialien bestehen, um den Verschleiß bei hohen Temperaturen zu minimieren.

4.5 Tiefziehen mit Innenhochdruckumformung (IHU)

Eine spezielle Variante ist die Innenhochdruckumformung, bei der das Blech durch Innendruck in eine Form gedrückt wird. Dieses Verfahren wird oft zur Herstellung von Bauteilen mit komplexen Innenstrukturen verwendet, bei denen konventionelles Tiefziehen an seine Grenzen stößt.

Merkmale:

- Verwendet hydraulischen Druck, um das Material von innen nach außen zu formen.

- Ideal für die Fertigung von Bauteilen mit hohlen Innenräumen und komplexen Strukturen.

Anwendungsbeispiele:

- Produktion von komplexen Rohrstrukturen und Hohlprofilen in der Automobil- und Luftfahrtindustrie.

Herausforderungen:

- Höhere Anforderungen an die Drucksteuerung und das Werkzeugdesign.

Typische Fehler im Tiefziehprozess und deren Vermeidung

Beim Tiefziehen können verschiedene Fehler auftreten, die die Qualität und Funktionalität des fertigen Werkstücks beeinträchtigen. Diese Fehler können durch unzureichende Prozesssteuerung, falsche Materialwahl oder ungeeignete Werkzeuggeometrie verursacht werden. In diesem Abschnitt werden die häufigsten Probleme im Tiefziehprozess beschrieben und Maßnahmen zur Vermeidung erläutert.

5.1 Rissbildung und Maßnahmen zur Vermeidung

Ursachen:

- Risse treten auf, wenn das Material während der Umformung seine maximale Dehnbarkeit überschreitet. Dies ist häufig auf ein zu hohes Ziehverhältnis oder unzureichende Materialeigenschaften zurückzuführen.

- Fehlerhafte Werkzeuggeometrie, wie scharfe Kanten an Stempel oder Matrize, kann zu lokalen Spannungsspitzen führen, die Risse verursachen.

- Mangelnde Schmierung kann die Reibung erhöhen und die Verteilung der Umformkräfte beeinträchtigen, was ebenfalls zu Rissen führt.

Vermeidungsstrategien:

- Optimierung des Ziehverhältnisses: Das Ziehverhältnis sollte in einem Bereich liegen, der für das verwendete Material als sicher gilt. Bei komplexen Formen kann das Tiefziehen in mehreren Schritten erfolgen, um die Belastung auf das Material zu reduzieren.

- Geeignete Materialwahl: Die Verwendung von tiefziehfähigen Materialien mit hoher Duktilität und geringer Streckgrenze kann Risse verhindern. Tiefziehstähle oder spezielle Aluminiumlegierungen sind hierfür besonders geeignet.

- Werkzeuggeometrie anpassen: Abgerundete Kanten am Stempel und eine sorgfältige Gestaltung der Matrize tragen dazu bei, Spannungsspitzen zu vermeiden.

- Schmierung verbessern: Der Einsatz geeigneter Schmierstoffe verringert die Reibung und reduziert die Wahrscheinlichkeit von Materialversagen.

5.2 Faltenbildung und wie man sie verhindert

Ursachen:

- Falten entstehen, wenn das Material während der Umformung nicht gleichmäßig gespannt wird. Dies ist oft auf eine unzureichende Niederhalterkraft oder eine fehlerhafte Werkzeuggestaltung zurückzuführen.

- Ein zu hohes Ziehverhältnis kann ebenfalls dazu führen, dass das Material an bestimmten Stellen überschüssig ist und sich in Falten legt.

- Unregelmäßige Schmierung oder eine inhomogene Materialdicke kann den Materialfluss während des Umformprozesses stören und Faltenbildung fördern.

Vermeidungsstrategien:

- Anpassung der Niederhalterkraft: Die Niederhalterkraft muss so eingestellt werden, dass sie den Randbereich der Platine fest genug hält, um Faltenbildung zu vermeiden, aber gleichzeitig den Materialfluss ermöglicht. In einigen Fällen kann die Niederhalterkraft während des Prozesses variabel angepasst werden.

- Mehrstufiges Tiefziehen: Bei hohen Umformgraden sollte der Prozess in mehreren Stufen durchgeführt werden, um eine gleichmäßige Materialverteilung zu erreichen und die Gefahr der Faltenbildung zu verringern.

- Werkzeuggestaltung optimieren: Spezielle Faltenvermeidungsvorrichtungen, wie z.B. Ziehringe oder Faltenfänger, können in die Werkzeuge integriert werden, um die Umformung zu unterstützen.

- Schmierung und Materialqualität sicherstellen: Eine gleichmäßige Schmierung und die Verwendung von Blechen mit konstanter Dicke tragen dazu bei, den Materialfluss gleichmäßig zu halten.

5.3 Rückfederung des Materials und Kompensationstechniken

Ursachen:

- Nach dem Tiefziehen tendiert das Material dazu, aufgrund seiner elastischen Eigenschaften zurückzufedern. Diese Rückfederung kann die Maßhaltigkeit des Werkstücks beeinträchtigen und erfordert zusätzliche Nachbearbeitungsschritte.

- Die Rückfederung ist besonders stark ausgeprägt bei hochfesten Materialien, die eine höhere Elastizität aufweisen.

Vermeidungsstrategien:

- Überkompensation der Werkzeuge: Bei der Konstruktion der Werkzeuge wird die erwartete Rückfederung des Materials berücksichtigt. Die Werkzeuge werden so gestaltet, dass die Umformung bewusst überkompensiert wird, um die Rückfederung auszugleichen.

- Reduktion der Umformgeschwindigkeit: Eine geringere Umformgeschwindigkeit kann die Rückfederung reduzieren, da das Material mehr Zeit hat, sich plastisch zu verformen.

- Wärmebehandlung des Werkstücks: Bei manchen Materialien kann eine Wärmebehandlung nach dem Tiefziehen helfen, die Rückfederung zu verringern, indem sie die inneren Spannungen im Material reduziert.

- Nachkalibrierung: Ein zusätzlicher Umformschritt kann eingesetzt werden, um das Werkstück nach dem Tiefziehen zu kalibrieren und die endgültige Form exakt zu erreichen.

5.4 Ungleichmäßige Materialdicke und Maßnahmen zur Kontrolle

Ursachen:

- Während des Tiefziehens kann es zu einer ungleichmäßigen Materialverteilung kommen, wobei einige Bereiche des Werkstücks dünner werden als andere. Dies tritt besonders bei komplexen Formen oder hohen Ziehgraden auf.

- Die Ursache kann eine fehlerhafte Werkzeuggeometrie oder eine unzureichende Kontrolle des Materialflusses sein.

Vermeidungsstrategien:

- Mehrstufiges Tiefziehen: Bei hohen Umformgraden kann das Material in mehreren Schritten geformt werden, um eine gleichmäßige Dicke zu erhalten.

- Werkzeugoptimierung: Die Werkzeuge sollten so gestaltet werden, dass der Materialfluss kontrolliert wird und die Dicke gleichmäßig verteilt ist. Ziehringe oder spezielle Ziehrippen können verwendet werden, um die Materialdicke zu regulieren.

- Prozesssimulation: Mit der Finite-Elemente-Analyse (FEA) kann der Umformprozess im Voraus simuliert werden, um potenzielle Problemstellen zu erkennen und die Werkzeuggeometrie anzupassen.

5.5 Oberflächenfehler

Ursachen:

- Abriebspuren, Kratzer oder Riefen auf der Oberfläche des Werkstücks können während des Tiefziehens durch Reibung zwischen dem Blech und den Werkzeugen entstehen.

- Mangelnde Schmierung oder eine zu raue Werkzeugoberfläche tragen ebenfalls zur Entstehung von Oberflächenfehlern bei.

Vermeidungsstrategien:

- Einsatz von hochwertigen Schmierstoffen: Eine ausreichende Schmierung reduziert die Reibung und verringert die Wahrscheinlichkeit von Oberflächenschäden.

- Glättung der Werkzeugoberflächen: Werkzeuge mit polierten oder beschichteten Oberflächen verbessern die Oberflächenqualität des Werkstücks. Spezielle Beschichtungen wie Titan-Nitrid (TiN) oder Diamantähnliche Kohlenstoffbeschichtungen (DLC) können die Reibung weiter reduzieren.

- Kontrolle der Umformgeschwindigkeit: Eine langsame Umformgeschwindigkeit kann die Belastung des Werkstücks verringern und Oberflächenfehler minimieren.

5.6 Prozessüberwachung und Qualitätskontrolle

- Echtzeit-Überwachung: Durch den Einsatz moderner Sensoren und Prozessüberwachungssysteme kann die Umformung in Echtzeit überwacht werden, um frühzeitig auf Probleme zu reagieren.

- Prozesssimulation und Fehleranalyse: Die Verwendung von computergestützten Methoden wie der Finite-Elemente-Analyse ermöglicht es, den Umformprozess zu simulieren und potenzielle Fehler vorab zu erkennen.

- Regelmäßige Werkzeugwartung: Eine regelmäßige Inspektion und Wartung der Werkzeuge stellt sicher, dass sie in optimalem Zustand bleiben und mögliche Fehler durch Werkzeugverschleiß vermieden werden.

Hydromechanisches Tiefziehen

Das hydromechanische Tiefziehen ist eine fortschrittliche Variante des Tiefziehprozesses, bei dem der konventionelle mechanische Druck durch eine Kombination aus mechanischem Stempeldruck und hydraulischem Druck unterstützt wird. Dieses Verfahren verbessert die Formgebung und ermöglicht es, tiefere und komplexere Umformungen zu erreichen. Dabei wird die Blechplatine nicht nur durch den Stempel geformt, sondern zusätzlich durch eine Flüssigkeit, die als hydrostatisches Medium dient und von unten gegen das Werkstück drückt.

6.1 Funktionsweise des hydromechanischen Tiefziehens

Im hydromechanischen Tiefziehprozess wird die Blechplatine wie beim konventionellen Tiefziehen in eine Matrize eingelegt. Der Unterschied besteht darin, dass anstelle eines festen Niederhalters ein hydraulischer Druck von unten eingesetzt wird, der das Material gegen den Stempel drückt. Die Flüssigkeit, typischerweise ein Öl oder eine andere geeignete Hydraulikflüssigkeit, wirkt als Stützmedium und erzeugt einen gleichmäßigen Druck auf die Unterseite des Blechs. Dadurch wird das Werkstück formgleich und mit einer gleichmäßigen Wanddicke in die Matrize gezogen.

Der Prozessablauf kann wie folgt beschrieben werden:

- Positionierung der Platine: Die Blechplatine wird auf die Matrize gelegt.

- Füllen des Hohlraums mit Flüssigkeit: Der Raum unter der Platine wird mit einer Flüssigkeit gefüllt, die während des Umformvorgangs als Stützmedium dient.

- Druckaufbau: Der Stempel beginnt, das Blech in die Matrize zu drücken, während der Flüssigkeitsdruck gleichmäßig von unten gegen das Blech wirkt. Der hydraulische Druck wird kontinuierlich angepasst, um die Formgebung zu unterstützen.

- Entformung: Nach dem Umformprozess wird der Druck abgelassen und das fertige Werkstück entnommen.

6.2 Vorteile des hydromechanischen Tiefziehens

Das hydromechanische Tiefziehen bietet gegenüber dem konventionellen Tiefziehen mehrere Vorteile, die es zu einer beliebten Methode für anspruchsvolle Anwendungen machen:

- Gleichmäßige Wanddicke: Durch den gleichmäßigen Flüssigkeitsdruck wird das Material besser verteilt, was zu einer gleichmäßigeren Wanddicke führt. Dies ist besonders wichtig bei tiefgezogenen Teilen, bei denen Materialdünnung ein Problem darstellen kann.

- Erhöhte Umformtiefe: Das Verfahren ermöglicht tiefere Umformungen, da der hydrostatische Druck das Risiko von Rissen und Faltenbildung reduziert. Die Unterstützung durch die Flüssigkeit verhindert, dass das Material an schwachen Stellen reißt.

- Verbesserte Oberflächenqualität: Der gleichmäßige Druck durch die Flüssigkeit verringert die Reibung zwischen dem Werkzeug und dem Blech, was zu einer besseren Oberflächenqualität des fertigen Teils führt. Es treten weniger Kratzer und Abriebspuren auf.

- Reduzierte Umformkraft: Da der Flüssigkeitsdruck den Umformprozess unterstützt, sind geringere mechanische Kräfte erforderlich. Dies kann die Lebensdauer der Werkzeuge verlängern und die Energieeffizienz des Prozesses verbessern.

6.3 Herausforderungen des hydromechanischen Tiefziehens

Trotz der vielen Vorteile bringt das hydromechanische Tiefziehen auch einige Herausforderungen mit sich:

- Höhere Investitionskosten: Die Ausrüstung für das hydromechanische Tiefziehen, einschließlich der Hydraulikanlage und der speziellen Werkzeuge, ist teurer als bei konventionellen Tiefziehpressen. Dies kann die anfänglichen Investitionskosten erhöhen.

- Komplexe Prozesssteuerung: Die Steuerung des hydraulischen Drucks und die Synchronisation mit dem Stempel erfordern eine präzise Prozessregelung. Eine unzureichende Drucksteuerung kann zu unerwünschten Verformungen oder Oberflächenfehlern führen.

- Flüssigkeitsmanagement: Die verwendete Flüssigkeit muss regelmäßig gewartet und gegebenenfalls ausgetauscht werden, um die Funktionalität des Systems sicherzustellen. Außerdem können spezielle Anforderungen an die Dichtungen und Komponenten gestellt werden, um Leckagen zu vermeiden.

6.4 Anwendungsbeispiele für das hydromechanische Tiefziehen

Das hydromechanische Tiefziehen wird in verschiedenen Industrien eingesetzt, vor allem dort, wo hohe Anforderungen an die Formgenauigkeit, die Oberflächenqualität und die Umformtiefe gestellt werden:

- Automobilindustrie: Es wird verwendet, um komplexe Karosserieteile, Strukturbauteile und andere Komponenten zu fertigen, die eine gleichmäßige Wanddicke und hohe Oberflächenqualität erfordern.

- Luft- und Raumfahrt: In der Luftfahrtindustrie ist das hydromechanische Tiefziehen von großem Nutzen, um Bauteile aus Aluminium und Titan zu fertigen, die eine hohe Maßgenauigkeit und geringe Toleranzen aufweisen müssen.

- Medizintechnik: Herstellung von Präzisionsbauteilen wie Implantatgehäusen, bei denen eine hohe Qualität der Oberfläche und exakte Maßhaltigkeit entscheidend sind.

- Verpackungsindustrie: Produktion von tiefgezogenen Dosen, Bechern und anderen Verpackungen, bei denen eine gleichmäßige Wandstärke und hohe Oberflächenqualität erforderlich sind.

6.5 Varianten des hydromechanischen Tiefziehens

Es gibt verschiedene Modifikationen und spezielle Verfahren des hydromechanischen Tiefziehens, um den Prozess an spezifische Anforderungen anzupassen:

- Hydroforming: Eine Variante des hydromechanischen Tiefziehens, bei der ein hohler Rohling mit Flüssigkeit unter Druck gesetzt wird, um sich gegen eine Form auszudehnen. Dies wird oft für die Herstellung komplexer Rohrstrukturen eingesetzt.

- Innenhochdruckumformung (IHU): Eine spezielle Form des Hydroformings, bei der hohe Flüssigkeitsdrücke verwendet werden, um das Material von innen nach außen zu formen. Diese Technik wird häufig zur Herstellung von komplexen Rohrprofilen genutzt.

6.6 Zukunftsperspektiven und technologische Entwicklungen

Mit der zunehmenden Digitalisierung und Prozessüberwachung (Industrie 4.0) ist es möglich, das hydromechanische Tiefziehen weiter zu optimieren. Moderne Sensoren und Steuerungssysteme ermöglichen eine präzisere Kontrolle des Flüssigkeitsdrucks und eine Echtzeitüberwachung des Umformprozesses, was die Prozesssicherheit erhöht und die Fehlerquote reduziert.

Darüber hinaus werden neue Werkstoffe und Beschichtungen für Werkzeuge entwickelt, um die Lebensdauer der Hydraulikanlagen zu verlängern und die Reibung weiter zu reduzieren. Solche technologischen Fortschritte tragen dazu bei, das hydromechanische Tiefziehen effizienter, kostengünstiger und vielseitiger zu gestalten.

7. Werkzeuge und Maschinen für den Tiefziehprozess

Werkzeuge und Maschinen sind entscheidend für die Durchführung des Tiefziehprozesses. Die richtige Auswahl und Konfiguration der Ausrüstung hat wesentlichen Einfluss auf die Qualität der gefertigten Bauteile sowie auf die Effizienz und Wirtschaftlichkeit des Verfahrens. Im Tiefziehprozess kommen verschiedene Maschinenarten und spezialisierte Werkzeuge zum Einsatz, die je nach Anforderung angepasst werden können.

7.1 Arten von Tiefziehpressen

Es gibt verschiedene Arten von Tiefziehpressen, die je nach Anwendung, Material und Produktionsvolumen eingesetzt werden. Zu den wichtigsten Typen gehören:

- Mechanische Tiefziehpressen:

Diese Pressen arbeiten mit einem mechanischen Antrieb, der durch einen Elektromotor und ein Schwungrad betrieben wird. Der Stempel wird über ein Kurbelgetriebe oder eine Exzenterwelle angetrieben. Mechanische Pressen sind besonders für Anwendungen geeignet, bei denen hohe Geschwindigkeiten und kurze Taktzeiten erforderlich sind. Sie bieten hohe Arbeitsgeschwindigkeit, sind jedoch weniger flexibel bei der Steuerung der Presskraft.Vorteile:- Hohe Produktionsgeschwindigkeit

- Geeignet für große Serienproduktion

- Geringere Flexibilität bei der Kraftsteuerung

- Höherer Verschleiß durch mechanische Belastung

- Hydraulische Tiefziehpressen:

Diese Pressen verwenden Hydraulikflüssigkeit, um die Kraft auf den Stempel zu übertragen. Sie sind besonders flexibel, da sich die Presskraft präzise steuern lässt und bei Bedarf konstant gehalten werden kann. Hydraulische Pressen sind ideal für das Tiefziehen von Bauteilen mit großen Umformtiefen oder komplexen Formen.Vorteile:- Präzise Steuerung der Presskraft

- Geeignet für tiefe und komplexe Umformungen

- Konstante Umformgeschwindigkeit möglich

- Höhere Wartungsanforderungen

- Langsamere Taktzeiten im Vergleich zu mechanischen Pressen

- Pneumatische Tiefziehpressen:

Bei pneumatischen Pressen wird die Kraft durch Druckluft erzeugt. Diese Pressen sind weniger verbreitet als hydraulische oder mechanische Pressen und werden in der Regel für kleinere Anwendungen oder leichtere Materialien eingesetzt.Vorteile:- Geringe Anschaffungskosten

- Leichte und kompakte Bauweise

- Begrenzte Presskraft

- Weniger präzise Steuerung der Umformkräfte

7.2 Konstruktion und Herstellung von Tiefziehwerkzeugen

Die Werkzeuge, die im Tiefziehprozess verwendet werden, spielen eine zentrale Rolle für die Qualität und Maßhaltigkeit der gefertigten Bauteile. Typische Tiefziehwerkzeuge bestehen aus:

- Stempel:

Der Stempel bestimmt die Form des tiefgezogenen Werkstücks. Er wird aus hochfestem Werkzeugstahl oder speziellen Legierungen hergestellt, die eine hohe Verschleißfestigkeit aufweisen. Der Stempel muss präzise gestaltet sein, um Spannungen im Material während der Umformung zu vermeiden. - Matrize:

Die Matrize ist das Gegenstück zum Stempel und bildet die Form, in die das Blech gedrückt wird. Sie muss so ausgelegt sein, dass sie den Materialfluss gleichmäßig steuert und eine gleichmäßige Wanddicke ermöglicht. Die Matrize besteht ebenfalls aus verschleißfestem Material und kann zusätzlich beschichtet sein, um die Lebensdauer zu verlängern. - Niederhalter:

Der Niederhalter hält die Blechplatine während des Tiefziehvorgangs fest, um Faltenbildung zu verhindern. Die Niederhalterkraft muss sorgfältig eingestellt werden, um den Materialfluss zu kontrollieren. Einige Niederhalter sind variabel einstellbar, um die Kraftverteilung während des Umformprozesses anzupassen. - Schmierungssysteme:

Die Werkzeuge können mit Schmierstoffzuführungen ausgestattet sein, um während des Tiefziehens kontinuierlich Schmierstoff zuzuführen. Dies reduziert die Reibung und den Verschleiß der Werkzeuge.

7.3 Wartung und Pflege der Maschinen und Werkzeuge

Eine regelmäßige Wartung und Pflege der Tiefziehmaschinen und Werkzeuge ist notwendig, um eine hohe Produktionsqualität und Langlebigkeit der Ausrüstung zu gewährleisten. Zu den wichtigsten Maßnahmen gehören:

- Werkzeuginspektion:

Die Werkzeuge sollten regelmäßig auf Abnutzung, Risse oder Beschädigungen überprüft werden. Eine frühzeitige Erkennung von Verschleiß hilft, Produktionsfehler zu vermeiden und die Lebensdauer der Werkzeuge zu verlängern. - Schmierung:

Die Schmierung der Pressenmechanik und der Werkzeuge ist entscheidend, um Reibung und Verschleiß zu minimieren. Hydraulische und pneumatische Pressen benötigen auch eine regelmäßige Wartung der Hydraulik- oder Pneumatiksysteme. - Kalibrierung der Maschine:

Die Pressen sollten regelmäßig kalibriert werden, um sicherzustellen, dass die eingestellten Kräfte und Geschwindigkeiten den Spezifikationen entsprechen. Dies ist besonders wichtig, um die Maßhaltigkeit der Bauteile zu gewährleisten. - Reinigung der Werkzeuge:

Ablagerungen von Schmiermitteln, Metallabrieb und anderen Rückständen sollten regelmäßig entfernt werden, um die Qualität des Umformprozesses nicht zu beeinträchtigen.

7.4 Innovative Technologien bei Tiefziehpressen und Werkzeugen

Mit den technologischen Fortschritten in der Fertigungstechnik werden auch Tiefziehpressen und Werkzeuge weiterentwickelt. Zu den modernen Technologien gehören:

- Servo-gesteuerte Pressen:

Servo-gesteuerte Tiefziehpressen bieten eine präzise Steuerung der Bewegung und Geschwindigkeit des Stempels. Sie ermöglichen eine flexible Anpassung des Umformprozesses an unterschiedliche Materialien und komplexe Geometrien. - Werkzeugbeschichtungen:

Moderne Beschichtungen wie Titan-Nitrid (TiN), Chrom-Nitrid (CrN) oder Diamantähnliche Kohlenstoffschichten (DLC) erhöhen die Verschleißfestigkeit und reduzieren die Reibung. Dies verlängert die Lebensdauer der Werkzeuge und verbessert die Oberflächenqualität der Bauteile. - Prozessüberwachung mit Sensoren:

Integrierte Sensoren überwachen den Umformprozess in Echtzeit und liefern Daten zu Kräften, Temperaturen und Materialbewegungen. Diese Informationen ermöglichen eine schnelle Anpassung der Prozessparameter, um Fehler frühzeitig zu erkennen und zu vermeiden. - Digitale Zwillinge und Simulation:

Digitale Zwillinge und Simulationssoftware werden verwendet, um den Tiefziehprozess vorab zu planen und zu optimieren. Dadurch können Werkzeuggeometrien und Prozessparameter vor der eigentlichen Produktion angepasst werden, um Fehler zu vermeiden und die Effizienz zu steigern.

Moderne Technologien im Tiefziehen

Mit der fortschreitenden technologischen Entwicklung hat sich auch der Tiefziehprozess erheblich weiterentwickelt. Moderne Technologien und innovative Ansätze haben dazu beigetragen, die Effizienz, Präzision und Qualität des Verfahrens zu verbessern. In diesem Abschnitt werden aktuelle Entwicklungen und Trends in der Tiefziehtechnologie vorgestellt.

8.1 Einsatz von Automatisierung und Robotik

Automatisierung und Robotik spielen eine entscheidende Rolle bei der Weiterentwicklung des Tiefziehprozesses. Die Integration von Robotern und automatisierten Systemen ermöglicht eine effizientere Produktion, höhere Geschwindigkeit und gleichbleibend hohe Qualität der Bauteile.

- Automatisierte Zuführungssysteme: Automatisierte Systeme für die Zuführung und Entnahme der Blechplatinen tragen zu einer höheren Produktivität bei. Sie gewährleisten, dass die Platinen präzise positioniert werden, wodurch die Qualität der Umformung verbessert wird und der manuelle Aufwand reduziert wird.

- Roboterarme für die Teilehandhabung: Roboterarme können verwendet werden, um die Werkstücke während und nach dem Tiefziehprozess zu handhaben. Sie übernehmen Aufgaben wie das Einlegen und Entnehmen der Teile aus der Presse, das Stapeln oder das Weiterleiten an nachfolgende Produktionsschritte. Diese Automatisierung reduziert die Zykluszeiten und erhöht die Prozesssicherheit.

- Automatische Werkzeugwechsel: Moderne Tiefziehpressen sind mit Systemen ausgestattet, die den automatischen Werkzeugwechsel ermöglichen. Dies verkürzt die Rüstzeiten erheblich und erhöht die Flexibilität der Produktion, da verschiedene Bauteile in kurzer Abfolge gefertigt werden können.

8.2 Digitalisierung und Prozessüberwachung (Industrie 4.0)

Die Digitalisierung ist ein zentraler Bestandteil der modernen Fertigungstechnologien. Im Rahmen von Industrie 4.0 werden digitale Technologien genutzt, um den Tiefziehprozess zu überwachen, zu steuern und kontinuierlich zu verbessern.

- Echtzeit-Prozessüberwachung: Mit der Hilfe von Sensoren und vernetzten Systemen können die Prozessparameter wie Druck, Temperatur, Umformgeschwindigkeit und Materialverformung in Echtzeit überwacht werden. Diese Daten ermöglichen eine sofortige Anpassung der Maschinensteuerung, um Abweichungen zu korrigieren und Fehler zu vermeiden.

- Datenanalyse und künstliche Intelligenz (KI): Die erfassten Prozessdaten können mithilfe von Algorithmen zur Datenanalyse oder Künstlicher Intelligenz ausgewertet werden. Dies ermöglicht eine vorausschauende Wartung der Maschinen (Predictive Maintenance) sowie die Optimierung der Prozessparameter, um die Qualität der Bauteile kontinuierlich zu verbessern.

- Digitale Zwillinge: Ein digitaler Zwilling ist ein virtuelles Modell eines physischen Systems, das die reale Produktion in Echtzeit simuliert und überwacht. Durch die Implementierung eines digitalen Zwillings kann der Tiefziehprozess virtuell getestet und optimiert werden, bevor die eigentliche Produktion beginnt. Dies reduziert die Notwendigkeit für physische Prototypen und senkt die Entwicklungskosten.

8.3 Neue Werkstoffe und Beschichtungen für Werkzeuge

Die Entwicklung neuer Werkstoffe und fortschrittlicher Beschichtungen für Tiefziehwerkzeuge hat den Prozess erheblich verbessert, indem sie die Lebensdauer der Werkzeuge verlängern und die Qualität der gefertigten Bauteile steigern.

- Hochleistungswerkstoffe für Werkzeuge: Neue Legierungen und Verbundwerkstoffe bieten eine höhere Verschleißfestigkeit und Temperaturbeständigkeit, was besonders bei anspruchsvollen Tiefziehprozessen mit hohen Kräften und komplexen Formen wichtig ist. Materialien wie Hartmetall, hochlegierte Werkzeugstähle und keramische Werkstoffe finden zunehmend Anwendung in der Werkzeugfertigung.

- Fortschrittliche Werkzeugbeschichtungen: Moderne Beschichtungen, wie Titannitrid (TiN), Chromnitrid (CrN), Diamantähnliche Kohlenstoffschichten (DLC) oder Borcarbid (B4C), reduzieren die Reibung zwischen Werkzeug und Material. Diese Beschichtungen verbessern die Oberflächenqualität der Werkstücke, verringern den Werkzeugverschleiß und verlängern die Standzeiten der Werkzeuge.

- Nano-Beschichtungen: Neue Beschichtungstechnologien auf Nanoebene können die Haftung der Beschichtung auf dem Werkzeug verbessern und die Reibungskoeffizienten weiter senken. Dadurch werden die Umformkräfte reduziert und die Oberflächenqualität der Bauteile erhöht.

8.4 Prozesssimulation und Finite-Elemente-Analyse (FEA)

Die Prozesssimulation, insbesondere die Finite-Elemente-Analyse, ist heute ein unverzichtbares Werkzeug in der Tiefziehtechnologie. Sie ermöglicht eine virtuelle Nachbildung des Umformprozesses, um potenzielle Probleme zu erkennen und zu beheben, bevor die eigentliche Produktion beginnt.

- Vorhersage von Materialverhalten: Die Finite-Elemente-Analyse ermöglicht die Simulation des Materialverhaltens während des Tiefziehprozesses. Sie zeigt, wie sich das Blech verformt, wo Spannungen auftreten und wie sich die Dicke des Materials verändert. Dadurch können Risse, Faltenbildung und ungleichmäßige Materialverteilung bereits in der Planungsphase vermieden werden.

- Optimierung der Werkzeuggeometrie: Durch die Simulation können die Geometrie der Werkzeuge und die Umformparameter vorab angepasst werden, um den Materialfluss zu optimieren und die Prozessqualität zu erhöhen. Dies verkürzt die Entwicklungszeit und senkt die Kosten für die Werkzeugherstellung.

- Prozessoptimierung in Echtzeit: Moderne Simulationsprogramme können in Echtzeit eingesetzt werden, um den Umformprozess während der Produktion zu überwachen und zu steuern. Anpassungen an den Prozessparametern können auf Grundlage der Simulationsergebnisse vorgenommen werden, um die Qualität der gefertigten Bauteile zu gewährleisten.

8.5 Additive Fertigung von Werkzeugen

Die additive Fertigung (3D-Druck) wird zunehmend zur Herstellung von Tiefziehwerkzeugen verwendet. Sie bietet mehrere Vorteile gegenüber traditionellen Fertigungsverfahren:

- Komplexe Geometrien: Additive Fertigung ermöglicht die Herstellung von Werkzeugen mit komplexen Innenstrukturen, die mit herkömmlichen Verfahren nur schwer realisierbar wären. Dies erlaubt beispielsweise die Integration von Kühlsystemen oder Materialführungen direkt in das Werkzeug.

- Schnelle Prototypenfertigung: Die additive Fertigung ist ideal für die schnelle Produktion von Prototypen oder kleinen Serien von Werkzeugen. Dadurch können neue Werkzeugdesigns getestet und optimiert werden, bevor die Serienproduktion beginnt.

- Kosteneffizienz bei kleinen Serien: Für Kleinserien oder kundenspezifische Werkzeuge bietet die additive Fertigung eine kostengünstige Alternative zu herkömmlichen Verfahren, da keine teuren Gussformen oder Bearbeitungswerkzeuge erforderlich sind.

Anwendungsbeispiele aus verschiedenen Industrien

Das Tiefziehen ist ein vielseitiges Umformverfahren, das in zahlreichen Industriezweigen Anwendung findet. Seine Fähigkeit, komplexe Geometrien aus Blechmaterialien zu formen, macht es zu einer bevorzugten Technik für die Herstellung von Bauteilen, die eine hohe Maßgenauigkeit und Oberflächenqualität erfordern. In diesem Abschnitt werden typische Anwendungsbeispiele aus verschiedenen Industrien und deren spezifische Anforderungen an den Tiefziehprozess beschrieben.

9.1 Tiefziehen in der Automobilindustrie

Die Automobilindustrie ist einer der größten Anwender von Tiefziehprozessen. Aufgrund der hohen Anforderungen an die Maßhaltigkeit, Festigkeit und Oberflächenqualität von Fahrzeugkomponenten wird das Tiefziehen zur Herstellung einer Vielzahl von Bauteilen eingesetzt.

- Karosserieteile: Viele Karosserieteile, wie Türbleche, Kotflügel, Motorhauben und Dachpaneele, werden durch Tiefziehen gefertigt. Diese Teile müssen strenge Toleranzen einhalten, um eine exakte Passgenauigkeit zu gewährleisten, und gleichzeitig leicht und stabil genug sein, um den Anforderungen im Fahrzeugbetrieb gerecht zu werden. Tiefziehen ermöglicht die Herstellung großer Bauteile mit gleichmäßiger Wanddicke und hoher Festigkeit.

- Strukturteile: Neben Karosserieteilen werden auch Strukturteile, die zur Verstärkung des Fahrzeugs dienen, tiefgezogen. Diese Teile müssen eine hohe Festigkeit aufweisen, um die Sicherheitsanforderungen zu erfüllen, und werden häufig aus hochfesten Stählen gefertigt. Das Tiefziehen ermöglicht es, diese komplexen Formen mit den erforderlichen mechanischen Eigenschaften herzustellen.

- Dekorative Bauteile: Teile des Fahrzeuginnenraums, wie Zierleisten, Abdeckungen und Bedienblenden, werden ebenfalls durch Tiefziehen hergestellt. In diesen Anwendungen ist eine hochwertige Oberflächenqualität von großer Bedeutung, weshalb das Tiefziehen in Kombination mit speziellen Werkzeugen und Oberflächenbeschichtungen verwendet wird.

9.2 Anwendungen im Haushaltsgerätebau

Im Haushaltsgerätebau wird das Tiefziehen zur Herstellung von Gehäusen und Bauteilen für eine Vielzahl von Geräten verwendet. Die hohe Flexibilität des Tiefziehverfahrens ermöglicht die Herstellung von Komponenten in unterschiedlichen Größen und Formen.

- Gehäuse für Waschmaschinen und Trockner: Gehäuseteile von Waschmaschinen, Trocknern und Geschirrspülern werden häufig durch Tiefziehen gefertigt. Diese Gehäuse müssen robust und korrosionsbeständig sein, um den täglichen Belastungen standzuhalten. Typischerweise werden dafür verzinkte Stahlbleche oder Edelstahl verwendet.

- Backofen- und Kühlschranktüren: Die Türinnenseiten von Backöfen und Kühlschränken werden aus Blechmaterialien tiefgezogen, um eine gleichmäßige Wandstärke und hohe Formgenauigkeit zu erzielen. Diese Teile müssen zudem wärmebeständig sein, was die Auswahl geeigneter Materialien und Beschichtungen erfordert.

- Innenteile von Geräten: Kleine Bauteile wie Blenden, Abdeckungen und Träger für Komponenten werden ebenfalls durch Tiefziehen hergestellt. Hierbei ist die Maßgenauigkeit entscheidend, um eine reibungslose Montage und Funktion der Geräte sicherzustellen.

9.3 Verwendung in der Verpackungsindustrie

In der Verpackungsindustrie wird das Tiefziehen verwendet, um Metallverpackungen herzustellen, die als Behälter für Lebensmittel, Getränke, Chemikalien und andere Produkte dienen.

- Dosen und Becher: Metallische Dosen, Becher und Tuben, die für die Verpackung von Lebensmitteln, Getränken oder Kosmetikprodukten verwendet werden, werden häufig durch Tiefziehen hergestellt. Aluminium und verzinntes Stahlblech sind die am häufigsten verwendeten Materialien, da sie leicht, formbar und korrosionsbeständig sind.

- Aerosoldosen: Tiefgezogene Aerosoldosen werden verwendet, um unter Druck stehende Produkte zu verpacken, wie z. B. Haarsprays, Deodorants und Reinigungsmittel. Diese Dosen müssen sowohl eine gleichmäßige Wandstärke als auch eine hohe Druckfestigkeit aufweisen, um den Anforderungen an die Produktsicherheit zu genügen.

- Spezielle Behälter: Neben Standardverpackungen werden auch spezielle Behälter für industrielle Anwendungen, wie z. B. Batterien und Druckgasflaschen, durch Tiefziehen hergestellt. Diese Anwendungen erfordern oft eine Kombination aus hoher Festigkeit, Korrosionsbeständigkeit und maßgefertigten Formen.

9.4 Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt hohe Anforderungen an die Qualität und Festigkeit von Bauteilen. Das Tiefziehen wird in dieser Branche verwendet, um Leichtbauteile mit komplexen Formen zu fertigen, die eine hohe Festigkeit aufweisen müssen.

- Strukturteile für Flugzeuge: Teile der Flugzeugstruktur, wie Verkleidungen, Paneele und Abdeckungen, werden durch Tiefziehen aus Aluminiumlegierungen oder Titan hergestellt. Diese Materialien bieten eine hohe Festigkeit bei geringem Gewicht und sind daher ideal für den Einsatz in der Luft- und Raumfahrt geeignet.

- Verkleidungen und Abdeckungen: Flugzeugverkleidungen und Triebwerksabdeckungen müssen eine aerodynamische Form aufweisen und gleichzeitig sehr präzise gefertigt sein. Das Tiefziehen ermöglicht die Herstellung dieser komplexen Formen aus leichtem Blechmaterial.

- Innenraumkomponenten: Komponenten des Flugzeuginnenraums, wie Sitzgestelle, Armlehnen und Verkleidungen, werden ebenfalls tiefgezogen. Dabei werden oft spezielle Legierungen oder beschichtete Materialien verwendet, um die Anforderungen an Leichtbau und Brandschutz zu erfüllen.

9.5 Medizintechnik

In der Medizintechnik kommen tiefgezogene Bauteile zum Einsatz, bei denen hohe Anforderungen an die Präzision, Sauberkeit und Korrosionsbeständigkeit gestellt werden.

- Gehäuse für medizinische Geräte: Gehäuse und Abdeckungen für medizinische Geräte, wie beispielsweise für chirurgische Instrumente oder Laborgeräte, werden durch Tiefziehen aus Edelstahl hergestellt, um eine hohe Hygiene und Korrosionsbeständigkeit zu gewährleisten.

- Implantatkomponenten: Bestimmte Implantatgehäuse und Prothesenteile werden durch Tiefziehen gefertigt, insbesondere dann, wenn die Komponenten dünnwandig und formstabil sein müssen. Hierbei kommen biokompatible Materialien wie Titan und Edelstahl zum Einsatz.

- Einmalprodukte und sterile Verpackungen: Tiefziehen wird auch zur Herstellung von sterilen Verpackungen für medizinische Einwegprodukte verwendet, um eine sichere und hygienische Verpackung zu gewährleisten.

9.6 Elektrotechnik und Elektronik

In der Elektro- und Elektronikindustrie werden tiefgezogene Bauteile für Gehäuse, Abdeckungen und Abschirmungen eingesetzt.

- Abschirmungen für elektronische Bauteile: Um elektronische Komponenten vor elektromagnetischen Störungen zu schützen, werden Gehäuse und Abdeckungen aus tiefgezogenem Metall gefertigt. Diese Abschirmungen müssen eine exakte Form aufweisen, um eine effektive Abdichtung gegen Störungen zu gewährleisten.

- Gehäuse für Geräte: Metallgehäuse für elektronische Geräte, wie z. B. Laptops, Smartphones und industrielle Steuerungen, werden durch Tiefziehen hergestellt, um ein robustes und leichtes Design zu ermöglichen.

Zukunftsperspektiven und technologische Entwicklungen im Tiefziehen

Das Tiefziehen ist ein etablierter Umformprozess, der in vielen Industrien eingesetzt wird, aber auch weiterhin durch technologische Innovationen und neue Ansätze verbessert wird. Zukünftige Entwicklungen zielen darauf ab, die Effizienz zu steigern, die Prozesskosten zu senken und die Materialauswahl zu erweitern. In diesem Abschnitt werden Trends und Innovationen beschrieben, die die Zukunft des Tiefziehens prägen könnten.

10.1 Trends und Innovationen im Tiefziehprozess

Mit den Fortschritten in der Fertigungstechnik und der Digitalisierung wird das Tiefziehen zunehmend optimiert. Zu den wichtigsten Trends gehören:

- Integration von Künstlicher Intelligenz (KI) in den Umformprozess: