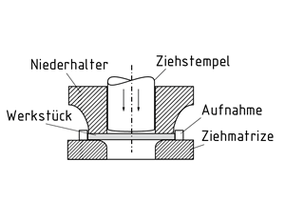

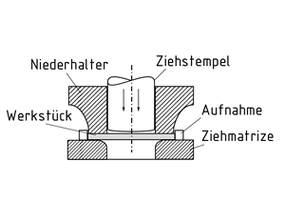

Tiefziehen Stahl: Das Tiefziehen ist ein Umformverfahren, bei dem flaches Blechmaterial in eine hohle Form umgewandelt wird. Dabei wird das Material durch das Einwirken einer mechanischen oder hydraulischen Kraft in eine Matrize gepresst, wobei es sich plastisch verformt und die Form der Matrize annimmt. Verschiedene Materialien haben unterschiedliche Eigenschaften, die ihre Umformbarkeit beeinflussen. Im Folgenden wird beschrieben, wie verschiedene Materialien im Tiefziehprozess verarbeitet werden, welche Herausforderungen dabei auftreten können und welche Maßnahmen zur Optimierung des Prozesses notwendig sind.

Geeignete Materialien für das Tiefziehen

Nicht alle Materialien sind gleichermaßen für das Tiefziehen geeignet. Folgende Materialien werden häufig verwendet:

- Stahl: Tiefziehfähiger Stahl, insbesondere Tiefziehblech (DC01 bis DC06), ist für viele Anwendungen geeignet. Er bietet eine gute Duktilität und Festigkeit, ist jedoch anfällig für Korrosion, weshalb oft verzinkter Stahl verwendet wird.

- Edelstahl: Edelstahl hat eine hohe Festigkeit und Korrosionsbeständigkeit, ist aber schwieriger zu formen als herkömmlicher Stahl. Die höheren Umformkräfte können den Werkzeugverschleiß erhöhen.

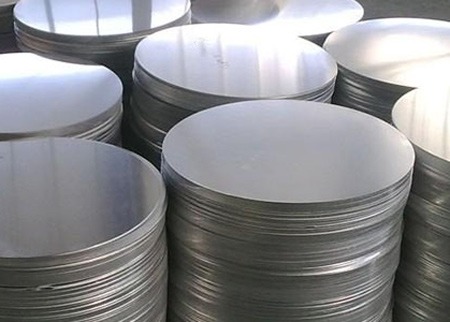

- Aluminium: Aluminium und Aluminiumlegierungen sind wegen ihres geringen Gewichts und ihrer guten Umformbarkeit im Tiefziehprozess beliebt. Allerdings besteht bei Aluminium eine höhere Neigung zur Rückfederung.

- Kupfer und Messing: Diese Materialien sind leicht umformbar und korrosionsbeständig, weshalb sie häufig in der Elektroindustrie und im Sanitärbereich eingesetzt werden.

- Titan: Titan hat eine hohe Festigkeit und eine ausgezeichnete Korrosionsbeständigkeit, ist jedoch sehr schwer umformbar. Es erfordert spezielle Verfahren wie das Warmtiefziehen, um zufriedenstellende Ergebnisse zu erzielen.

2. Materialeigenschaften, die die Umformbarkeit beeinflussen

Verschiedene Materialeigenschaften beeinflussen die Umformbarkeit im Tiefziehprozess:

- Duktilität: Materialien mit hoher Duktilität lassen sich besser tiefziehen, da sie große Dehnungen ohne Rissbildung aushalten. Materialien wie Aluminium und weicher Stahl sind besonders duktil.

- Festigkeit: Materialien mit höherer Festigkeit erfordern größere Umformkräfte und sind schwieriger zu verformen. Hochfester Stahl und Titan sind Beispiele für Materialien mit hoher Festigkeit.

- Rückfederung: Bei einigen Materialien, wie hochfestem Stahl oder Aluminium, besteht eine hohe Tendenz zur Rückfederung, bei der sich das Material nach dem Umformprozess teilweise wieder in seine ursprüngliche Form zurückbewegt. Dies muss bei der Werkzeugkonstruktion berücksichtigt werden.

- Oberflächenqualität: Die Oberflächenbeschaffenheit des Materials kann die Reibung und den Materialfluss während des Umformens beeinflussen. Eine saubere und glatte Oberfläche ist ideal für den Tiefziehprozess.

3. Herausforderungen beim Tiefziehen verschiedener Materialien

Je nach Materialtyp können unterschiedliche Herausforderungen beim Tiefziehen auftreten:

3.1 Tiefziehen von Stahl

- Herausforderungen: Standardstahl hat gute Tiefzieheigenschaften, doch bei hochfesten Stählen (z. B. Dualphasenstahl) können die hohen Umformkräfte zu Werkzeugverschleiß und Rissbildung führen. Verzinkte Stähle benötigen eine sorgfältige Schmierung, um die Reibung zu reduzieren.

- Lösungen: Eine angepasste Werkzeuggeometrie mit abgerundeten Kanten und eine geeignete Schmierung können helfen, die Umformkräfte zu verringern und Materialrisse zu vermeiden. Bei hochfesten Stählen kann eine Wärmebehandlung vor dem Tiefziehen eingesetzt werden, um die Duktilität zu erhöhen.

3.2 Tiefziehen von Edelstahl

- Herausforderungen: Aufgrund der hohen Festigkeit von Edelstahl sind höhere Umformkräfte erforderlich. Edelstahl neigt auch zur Kaltverfestigung, was die Umformbarkeit weiter erschwert.

- Lösungen: Eine verstärkte Presse und spezielle, verschleißfeste Werkzeuge sind notwendig. Schmierstoffe mit hoher Leistungsfähigkeit reduzieren die Reibung und erhöhen die Werkzeugstandzeit. Alternativ kann das Warmtiefziehen verwendet werden, um die Umformbarkeit zu verbessern.

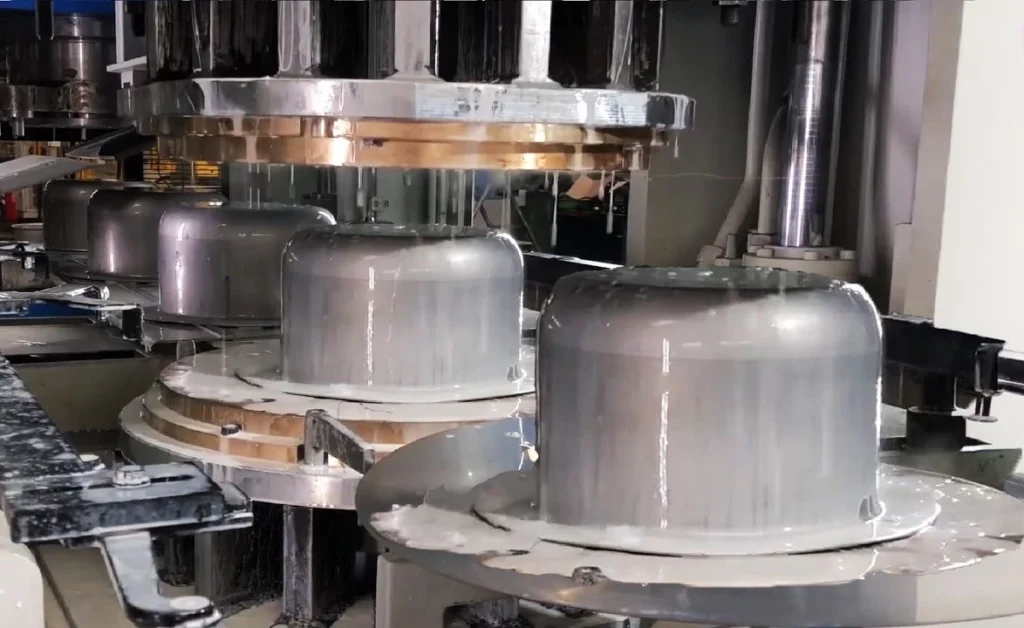

3.3 Tiefziehen von Aluminium

- Herausforderungen: Aluminium hat eine hohe Rückfederung und eine geringere Festigkeit im Vergleich zu Stahl, was die Maßgenauigkeit nach dem Umformen erschwert. Zudem besteht die Gefahr der Materialdünnung.

- Lösungen: Die Rückfederung kann durch Überkompensation der Werkzeuggeometrie ausgeglichen werden. Der Einsatz von speziellen Aluminiumlegierungen mit verbesserter Umformbarkeit und eine angepasste Schmierung verringern die Materialdünnung.

3.4 Tiefziehen von Kupfer und Messing

- Herausforderungen: Diese Materialien sind zwar leicht umformbar, neigen jedoch zur Rissbildung, wenn sie nicht korrekt behandelt werden. Außerdem sind sie relativ weich, was die Gefahr von Werkzeugverschleiß erhöht.

- Lösungen: Eine geeignete Schmierung ist entscheidend, um die Reibung zu minimieren. Die Verwendung von speziellen Werkzeugbeschichtungen kann den Verschleiß reduzieren. In einigen Fällen kann es notwendig sein, das Material vor dem Tiefziehen zu glühen, um seine Duktilität zu verbessern.

3.5 Tiefziehen von Titan

- Herausforderungen: Titan ist schwer umformbar und erfordert höhere Umformkräfte. Außerdem neigt es zur Kaltverfestigung, was die Umformbarkeit einschränkt.

- Lösungen: Das Warmtiefziehen bei Temperaturen von 300 bis 600 °C verbessert die Umformbarkeit von Titan erheblich. Die Werkzeugoberflächen sollten beschichtet oder poliert sein, um die Reibung zu verringern.

4. Maßnahmen zur Verbesserung der Umformbarkeit

Es gibt verschiedene Techniken, um die Umformbarkeit von Materialien im Tiefziehprozess zu verbessern:

4.1 Schmierung

Die Verwendung von Schmierstoffen ist entscheidend, um die Reibung zwischen dem Blech und den Werkzeugen zu reduzieren. Die Wahl des Schmiermittels hängt vom Material ab:

- Ölbasierte Schmierstoffe: Häufig bei Stahl und Edelstahl verwendet.

- Wachse und trockene Schmierstoffe: Ideal für Materialien, die bei hoher Reibung empfindlich sind, wie Aluminium.

- Festschmierstoffe (z. B. Graphit): Werden oft bei hohen Temperaturen oder speziellen Anwendungen eingesetzt.

4.2 Erwärmung des Materials (Warmtiefziehen)

Durch das Erwärmen des Materials kann die Duktilität erhöht und die Umformkraft reduziert werden. Warmtiefziehen ist besonders bei hochfesten Stählen, Titan und Aluminiumlegierungen sinnvoll.

4.3 Werkzeuggeometrie und -materialien

Die Gestaltung der Werkzeuge und die Auswahl der richtigen Materialien spielen eine wichtige Rolle:

- Abgerundete Kanten: Reduzieren Spannungsspitzen und die Gefahr von Rissen.

- Beschichtete Werkzeuge: Verlängern die Standzeit und reduzieren den Werkzeugverschleiß.

- Spezielle Werkzeugmaterialien: Hartmetalle oder Keramikwerkzeuge sind verschleißfester.

4.4 Vordehnung oder Nachglühen

Eine Vordehnung des Materials oder ein anschließendes Glühen kann die Mikrostruktur verändern und die Umformbarkeit verbessern. Dies ist besonders bei spröden oder kaltverfestigten Materialien hilfreich.

5. Anwendungsspezifische Materialwahl

Die Materialwahl sollte sich an den Anforderungen des Endprodukts orientieren. Hier einige typische Anwendungen:

- Automobilindustrie: Verwendung von tiefziehfähigem Stahl, hochfesten Stählen und Aluminium für Karosserieteile, Strukturbauteile und Motorhauben.

- Luft- und Raumfahrt: Einsatz von Aluminium und Titan für leichte und hochfeste Bauteile.

- Verpackungsindustrie: Aluminium und verzinnter Stahl für Dosen und Behälter.

- Medizintechnik: Edelstahl und Titan für Implantate und medizinische Geräte.

Zusammenfassung

Das Tiefziehen von Materialien erfordert eine sorgfältige Auswahl des Werkstoffs sowie eine optimale Anpassung der Prozessparameter. Durch die Berücksichtigung der Materialeigenschaften, geeignete Schmierung, Erwärmung und Anpassung der Werkzeuggeometrie können die Umformergebnisse verbessert und die Qualität der Bauteile sichergestellt werden.

Beim Tiefziehen werden verschiedene Materialien verwendet, die sich durch ihre Umformbarkeit, Festigkeit und andere spezifische Eigenschaften auszeichnen. Die Auswahl des geeigneten Materials hängt von den Anforderungen des Endprodukts ab, wie etwa der gewünschten Festigkeit, Korrosionsbeständigkeit, Duktilität (Verformbarkeit), Gewicht und anderen Faktoren. Hier sind die am häufigsten verwendeten Materialien für das Tiefziehen:

Tiefziehfähiger Stahl

Eigenschaften

- Duktilität: Tiefziehfähige Stähle, auch als Tiefziehbleche bezeichnet, zeichnen sich durch eine hohe Verformbarkeit aus, die eine gleichmäßige Umformung ohne Rissbildung ermöglicht.

- Festigkeit: Diese Stähle haben eine mittlere Festigkeit, die für viele Anwendungen ausreichend ist.

- Verfügbarkeit: Tiefziehfähige Stähle sind weit verbreitet und kostengünstig, was sie zu einer gängigen Wahl für viele industrielle Anwendungen macht.

Vorteile

- Gute Umformbarkeit bei niedrigem Preis.

- Hohe Maßhaltigkeit und Wiederholgenauigkeit bei der Umformung.

- Verfügbarkeit in verschiedenen Qualitäten, wie Standard-Tiefziehblech (DC01) oder extra tiefziehfähig (DC06).

Typische Anwendungen

- Automobilindustrie: Herstellung von Karosserieteilen, wie Motorhauben, Türen und Kotflügeln.

- Haushaltsgeräte: Gehäuse für Waschmaschinen, Trockner und Backöfen.

- Verpackungsindustrie: Blechdosen und Behälter für Lebensmittel.

2. Edelstahl

Eigenschaften

- Korrosionsbeständigkeit: Edelstahl bietet eine hervorragende Beständigkeit gegenüber Korrosion und chemischen Einflüssen, was ihn ideal für Anwendungen macht, bei denen eine hohe Hygiene oder Beständigkeit gegen aggressive Umgebungen erforderlich ist.

- Hohe Festigkeit: Edelstahl ist fester als normaler Stahl, was ihn schwieriger zu formen macht. Dies erfordert höhere Umformkräfte.

- Kaltverfestigung: Edelstahl neigt zur Kaltverfestigung, was bedeutet, dass er während des Umformens härter wird und die Umformbarkeit abnimmt.

Vorteile

- Geeignet für Anwendungen, bei denen hohe Festigkeit und Korrosionsbeständigkeit erforderlich sind.

- Kann bei hohen Temperaturen verwendet werden, ohne seine Eigenschaften zu verlieren.

- Glatte Oberflächen können eine hohe ästhetische Qualität gewährleisten.

Typische Anwendungen

- Medizintechnik: Herstellung von chirurgischen Instrumenten, Implantaten und Gehäusen für medizinische Geräte.

- Lebensmittelindustrie: Produktionsanlagen und Verpackungen, die korrosionsbeständig sein müssen.

- Bauindustrie: Sanitärprodukte wie Waschbecken und Duschwannen.

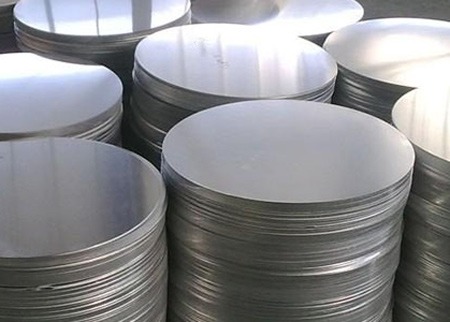

3. Aluminium und Aluminiumlegierungen

Eigenschaften

- Geringes Gewicht: Aluminium ist sehr leicht und eignet sich daher ideal für Anwendungen, bei denen das Gewicht eine wichtige Rolle spielt, wie in der Automobil- oder Luftfahrtindustrie.

- Hohe Duktilität: Aluminium lässt sich gut umformen, jedoch ist die Rückfederung höher als bei Stahl, was die Maßgenauigkeit beeinflussen kann.

- Korrosionsbeständigkeit: Aluminium bietet eine natürliche Korrosionsbeständigkeit durch die Bildung einer Oxidschicht.

Vorteile

- Gute Umformbarkeit bei geringem Gewicht.

- Hohe Wärmeleitfähigkeit, was in bestimmten Anwendungen nützlich ist.

- Kann durch Legierungen verstärkt werden, um die Festigkeit zu erhöhen.

Typische Anwendungen

- Automobilindustrie: Herstellung von Karosserieteilen und Strukturkomponenten, um das Fahrzeuggewicht zu reduzieren.

- Luft- und Raumfahrt: Produktion von Verkleidungen und Strukturteilen.

- Verpackungsindustrie: Aluminiumdosen und Verpackungsfolien.

4. Kupfer und Kupferlegierungen (z. B. Messing)

Eigenschaften

- Hohe Duktilität: Kupfer und seine Legierungen sind sehr gut umformbar und eignen sich für Tiefziehprozesse, bei denen komplexe Formen erforderlich sind.

- Korrosionsbeständigkeit: Kupfer ist korrosionsbeständig und wird häufig in Umgebungen mit hoher Luftfeuchtigkeit eingesetzt.

- Elektrische Leitfähigkeit: Kupfer hat eine hohe elektrische Leitfähigkeit, was es ideal für die Elektronikindustrie macht.

Vorteile

- Gute Umformbarkeit bei gleichzeitig hoher Korrosionsbeständigkeit.

- Eignet sich für Anwendungen, die eine elektrische Leitfähigkeit erfordern.

- Kann leicht bearbeitet und beschichtet werden.

Typische Anwendungen

- Elektroindustrie: Herstellung von Kontaktteilen, Kühlkörpern und Gehäusen.

- Sanitärindustrie: Fertigung von Rohren, Armaturen und Ventilen.

- Dekorative Bauteile: Herstellung von Zierelementen in der Bau- und Schmuckindustrie.

5. Titan

Eigenschaften

- Hohe Festigkeit bei geringem Gewicht: Titan hat eine hervorragende Festigkeit, die vergleichbar mit hochfesten Stählen ist, jedoch bei deutlich geringerem Gewicht.

- Korrosionsbeständigkeit: Titan ist extrem korrosionsbeständig, was es für den Einsatz in aggressiven Umgebungen geeignet macht.

- Schwierige Umformbarkeit: Aufgrund der hohen Festigkeit ist Titan schwer zu verformen und erfordert spezielle Verfahren wie das Warmtiefziehen.

Vorteile

- Sehr hohe Festigkeit bei geringem Gewicht, ideal für anspruchsvolle Anwendungen.

- Hervorragende Beständigkeit gegenüber extremen Temperaturen und korrosiven Umgebungen.

- Biokompatibilität, was es für medizinische Anwendungen geeignet macht.

Typische Anwendungen

- Luft- und Raumfahrt: Strukturbauteile, Triebwerksverkleidungen und Komponenten mit hoher Belastung.

- Medizintechnik: Herstellung von Implantaten wie Hüft- oder Knieprothesen.

- Chemische Industrie: Komponenten, die in aggressiven Medien eingesetzt werden.

6. Nickel und Nickellegierungen

Eigenschaften

- Hohe Korrosionsbeständigkeit und Festigkeit: Nickel und seine Legierungen (z. B. Inconel) bieten hohe Korrosionsbeständigkeit und Festigkeit, selbst bei hohen Temperaturen.

- Umformbarkeit: Die Umformbarkeit ist im Vergleich zu anderen Materialien eingeschränkt, und es sind spezielle Verfahren erforderlich.

Vorteile

- Ideal für Hochtemperaturanwendungen.

- Hervorragende chemische Beständigkeit gegen aggressive Medien.

- Gute mechanische Eigenschaften bei erhöhten Temperaturen.

Typische Anwendungen

- Energieindustrie: Komponenten für Turbinen und Kraftwerksanlagen.

- Luftfahrt: Bauteile für Flugzeugtriebwerke und Hitzeschilde.

- Chemische Industrie: Behälter und Rohre für korrosive Medien.

7. Kunststoffe und Verbundwerkstoffe

Eigenschaften

- Leicht und formbar: Kunststoffe und Verbundwerkstoffe sind leicht und lassen sich in verschiedenen Formen tiefziehen, vor allem bei Thermoplasten.

- Isolierende Eigenschaften: Sie haben isolierende Eigenschaften, sowohl elektrisch als auch thermisch.

- Geringe Festigkeit im Vergleich zu Metallen: Kunststoffe sind im Allgemeinen weniger fest als Metalle, was ihre Anwendung auf leichte Belastungen beschränkt.

Vorteile

- Hohe Gestaltungsfreiheit, da Kunststoffe in komplexe Formen gebracht werden können.

- Gute Oberflächenqualität nach dem Umformen.

- Korrosionsbeständigkeit und Beständigkeit gegenüber Chemikalien.

Typische Anwendungen

- Verpackungsindustrie: Blisterverpackungen und Behälter für Lebensmittel und Medikamente.

- Automobilindustrie: Leichte Verkleidungen und Gehäuse.

- Medizintechnik: Einwegprodukte und sterile Verpackungen.

Zusammenfassung

Die Wahl des geeigneten Materials für den Tiefziehprozess hängt von den Anforderungen des Endprodukts ab, wie Gewicht, Festigkeit, Korrosionsbeständigkeit und Umformbarkeit. Jedes Material hat spezifische Vorteile und Herausforderungen, die bei der Auswahl berücksichtigt werden müssen. Die Anpassung der Prozessparameter und die Verwendung geeigneter Werkzeuggeometrien können die Umformbarkeit verbessern und die Qualität der Bauteile sicherstellen.

Die Umformbarkeit von Materialien im Tiefziehprozess hängt von verschiedenen Materialeigenschaften ab, die die Verformung des Blechs während des Umformvorgangs beeinflussen. Diese Eigenschaften bestimmen, wie leicht ein Material umgeformt werden kann und ob es anfällig für Materialfehler wie Risse, Falten oder Rückfederung ist. Die wichtigsten Materialeigenschaften, die die Umformbarkeit beeinflussen, sind:

1. Duktilität

- Definition: Duktilität beschreibt die Fähigkeit eines Materials, sich plastisch zu verformen, bevor es bricht. Ein duktiles Material kann große Dehnungen ertragen, ohne Risse zu bilden.

- Einfluss auf die Umformbarkeit: Materialien mit hoher Duktilität sind ideal für das Tiefziehen, da sie die plastische Verformung besser bewältigen können. Materialien wie Aluminium und tiefziehfähige Stähle (z. B. DC01 bis DC06) sind aufgrund ihrer guten Duktilität besonders gut für das Tiefziehen geeignet.

- Maßnahmen zur Verbesserung: Die Duktilität kann durch Wärmebehandlung (z. B. Glühen) oder durch den Einsatz geeigneter Legierungen verbessert werden.

2. Festigkeit

- Definition: Festigkeit bezeichnet die Fähigkeit eines Materials, äußeren Kräften zu widerstehen, ohne sich dauerhaft zu verformen oder zu brechen. Es gibt verschiedene Festigkeitsarten, wie Zugfestigkeit und Streckgrenze.

- Einfluss auf die Umformbarkeit: Materialien mit niedriger Festigkeit lassen sich leichter umformen, während hochfeste Materialien höhere Umformkräfte erfordern und schwieriger zu verarbeiten sind. Bei hochfesten Materialien besteht ein erhöhtes Risiko für Rissbildung.

- Maßnahmen zur Verbesserung: Die Wahl von weicheren Werkstoffen oder die Anwendung von Warmtiefziehverfahren kann die Umformbarkeit von hochfesten Materialien verbessern.

3. Anisotropie

- Definition: Anisotropie beschreibt die Abhängigkeit der mechanischen Eigenschaften eines Materials von der Richtung. Die meisten Bleche weisen eine anisotrope Struktur auf, die durch die Walzrichtung während der Herstellung verursacht wird.

- Einfluss auf die Umformbarkeit: Anisotropie kann zu unterschiedlichen Verformungseigenschaften in verschiedenen Richtungen führen. Wenn die Walzrichtung nicht berücksichtigt wird, können Probleme wie Risse oder ungleichmäßige Materialverteilung auftreten.

- Maßnahmen zur Verbesserung: Eine gezielte Ausrichtung der Blechplatine in Bezug auf die Walzrichtung kann helfen, die Umformbarkeit zu verbessern. Auch spezielle Legierungszusätze können die Anisotropie reduzieren.

4. Rückfederung

- Definition: Rückfederung ist die Tendenz eines Materials, nach der Umformung teilweise in seine ursprüngliche Form zurückzukehren. Sie tritt aufgrund der elastischen Verformung des Materials während des Umformprozesses auf.

- Einfluss auf die Umformbarkeit: Materialien mit hoher Rückfederung (z. B. Aluminium oder hochfeste Stähle) erschweren die Maßhaltigkeit und erfordern eine Überkompensation der Werkzeuggeometrie.

- Maßnahmen zur Verbesserung: Die Rückfederung kann durch eine geeignete Werkzeuggestaltung, eine Nachkalibrierung des Werkstücks oder durch Wärmebehandlung reduziert werden.

5. Kaltverfestigung

- Definition: Kaltverfestigung ist die Zunahme der Festigkeit eines Materials durch plastische Verformung bei niedrigen Temperaturen. Während des Umformprozesses wird das Material härter und schwerer verformbar.

- Einfluss auf die Umformbarkeit: Materialien, die zur Kaltverfestigung neigen (z. B. Edelstahl), erfordern höhere Umformkräfte, da sie während des Prozesses an Festigkeit zunehmen. Dies kann zu erhöhtem Werkzeugverschleiß und Materialversagen führen.

- Maßnahmen zur Verbesserung: Wärmebehandlungen wie Glühen können nach der Kaltverfestigung durchgeführt werden, um die Festigkeit zu reduzieren und die Duktilität wiederherzustellen.

6. Blechdicke

- Definition: Die Blechdicke ist ein wichtiger Parameter, der die Umformbarkeit beeinflusst, da sie das Verhältnis zwischen Materialstärke und Umformkraft bestimmt.

- Einfluss auf die Umformbarkeit: Dünnere Bleche lassen sich leichter umformen, sind jedoch anfälliger für Faltenbildung und Materialdünnung. Dickere Bleche bieten mehr Stabilität, erfordern aber höhere Umformkräfte.

- Maßnahmen zur Verbesserung: Die Wahl der optimalen Blechdicke und die Anpassung der Umformparameter (z. B. Niederhalterkraft) können die Umformbarkeit verbessern.

7. Dehnungsvermögen (Verfestigungskoeffizient)

- Definition: Das Dehnungsvermögen eines Materials ist ein Maß für seine Fähigkeit, sich plastisch zu verformen, bevor es versagt. Es hängt eng mit der Duktilität zusammen und wird häufig durch den Verfestigungskoeffizienten (n-Wert) beschrieben.

- Einfluss auf die Umformbarkeit: Materialien mit hohem Dehnungsvermögen können größere Umformgrade erreichen, ohne zu versagen. Ein hoher n-Wert bedeutet, dass das Material sich gleichmäßig verformt, was für das Tiefziehen vorteilhaft ist.

- Maßnahmen zur Verbesserung: Materialien mit höherem Verfestigungskoeffizienten oder der Einsatz von Legierungen können verwendet werden, um die Umformbarkeit zu verbessern.

8. Oberflächenbeschaffenheit

- Definition: Die Oberflächenbeschaffenheit eines Materials beschreibt die Rauigkeit, Sauberkeit und Qualität der Materialoberfläche.

- Einfluss auf die Umformbarkeit: Eine raue oder verschmutzte Oberfläche erhöht die Reibung zwischen dem Material und den Werkzeugen, was die Umformbarkeit beeinträchtigen und Oberflächenfehler verursachen kann.

- Maßnahmen zur Verbesserung: Die Anwendung von Schmierstoffen, die Reinigung der Oberfläche oder das Polieren der Werkzeuge kann die Reibung reduzieren und die Umformbarkeit verbessern.

9. Temperaturabhängigkeit

- Definition: Die Umformbarkeit eines Materials ändert sich mit der Temperatur. Einige Materialien zeigen bei höheren Temperaturen eine verbesserte Duktilität.

- Einfluss auf die Umformbarkeit: Das Umformen bei höheren Temperaturen (Warmtiefziehen) kann die Duktilität erhöhen und die erforderlichen Umformkräfte reduzieren, insbesondere bei schwer umformbaren Materialien wie hochfesten Stählen und Titan.

- Maßnahmen zur Verbesserung: Der Einsatz von Warmtiefziehverfahren oder die Erwärmung des Materials vor dem Umformen kann die Umformbarkeit verbessern und den Werkzeugverschleiß reduzieren.

10. Werkstoffgefüge

- Definition: Das Werkstoffgefüge beschreibt die Mikrostruktur eines Materials, einschließlich der Größe und Verteilung der Kristallite oder Körner, die das Material bilden.

- Einfluss auf die Umformbarkeit: Feinkörnige Materialien haben in der Regel eine bessere Umformbarkeit, da sie eine höhere Duktilität und geringere Anfälligkeit für Rissbildung aufweisen. Grobkörnige Materialien sind anfälliger für Materialversagen.

- Maßnahmen zur Verbesserung: Durch thermische oder mechanische Behandlung (z. B. Glühen oder Kaltwalzen) kann das Korngefüge optimiert und die Umformbarkeit verbessert werden.

Zusammenfassung

Die Umformbarkeit von Materialien im Tiefziehprozess wird durch eine Kombination verschiedener Eigenschaften beeinflusst, einschließlich Duktilität, Festigkeit, Anisotropie, Rückfederung, Kaltverfestigung, Blechdicke, Dehnungsvermögen, Oberflächenbeschaffenheit, Temperaturabhängigkeit und Werkstoffgefüge. Eine genaue Kenntnis dieser Eigenschaften und deren gezielte Optimierung sind entscheidend, um eine hohe Qualität der gefertigten Bauteile sicherzustellen und Fehler während des Umformens zu vermeiden.

Das Tiefziehen verschiedener Materialien bringt unterschiedliche Herausforderungen mit sich, da jedes Material spezifische physikalische und mechanische Eigenschaften besitzt, die den Umformprozess beeinflussen. Die Herausforderungen variieren je nach Materialtyp, und Maßnahmen zur Prozessoptimierung müssen entsprechend angepasst werden, um Fehler wie Risse, Faltenbildung, Rückfederung und Werkzeugverschleiß zu vermeiden. Im Folgenden werden die Herausforderungen beim Tiefziehen gängiger Materialien wie Stahl, Edelstahl, Aluminium, Kupfer, Titan und Nickel sowie mögliche Lösungsansätze ausführlich beschrieben.

1. Tiefziehen von Stahl

Herausforderungen:

- Materialdünnung und Rissbildung: Beim Tiefziehen von Stahlblech besteht die Gefahr, dass das Material zu stark gedehnt wird, was zu Materialdünnung und letztendlich zu Rissen führen kann. Dies tritt besonders bei hochfesten Stählen auf, die eine geringere Umformbarkeit besitzen.

- Faltenbildung: Wenn der Rand der Blechplatine während des Tiefziehens nicht ausreichend fixiert wird, kann es zu Faltenbildung kommen, insbesondere bei tiefen Umformungen.

- Oberflächenbeschädigungen bei verzinktem Stahl: Beim Umformen von verzinktem Stahl kann die Zinkbeschichtung beschädigt werden, was die Korrosionsbeständigkeit beeinträchtigt.

Lösungsansätze:

- Angepasste Werkzeuggeometrie: Um die Materialdünnung zu kontrollieren, können Werkzeuge mit abgerundeten Kanten verwendet werden, um die Belastung gleichmäßig zu verteilen und Spannungen zu reduzieren.

- Optimierung der Niederhalterkraft: Durch Anpassung der Niederhalterkraft kann Faltenbildung vermieden werden. Eine ausreichende, aber nicht zu hohe Niederhalterkraft hält den Rand der Platine fest, ohne das Material zu stark zu beanspruchen.

- Schmierung: Die Verwendung geeigneter Schmierstoffe reduziert die Reibung zwischen dem Blech und den Werkzeugen, was die Gefahr von Oberflächenbeschädigungen und Rissbildung minimiert. Bei verzinktem Stahl sollte darauf geachtet werden, Schmierstoffe zu verwenden, die die Zinkschicht nicht angreifen.

2. Tiefziehen von Edelstahl

Herausforderungen:

- Hohe Festigkeit und Kaltverfestigung: Edelstahl hat eine hohe Festigkeit und neigt zur Kaltverfestigung, was bedeutet, dass sich das Material während des Umformprozesses verhärtet und somit schwerer weiterzuverformen ist.

- Erhöhte Umformkräfte: Aufgrund der hohen Festigkeit von Edelstahl sind größere Umformkräfte erforderlich, was den Verschleiß der Werkzeuge erhöht und zu einer schnellen Abnutzung führen kann.

- Rückfederung: Edelstahl hat eine hohe Rückfederungstendenz, was zu Maßabweichungen nach dem Umformen führen kann.

Lösungsansätze:

- Erhöhte Umformtemperatur (Warmtiefziehen): Das Erwärmen des Edelstahls vor dem Tiefziehen verringert die Kaltverfestigung und erhöht die Duktilität, wodurch die Umformbarkeit verbessert wird.

- Verwendung spezieller Schmierstoffe: Schmierstoffe mit hoher Druckaufnahmefähigkeit verringern die Reibung und reduzieren den Werkzeugverschleiß. Diese sind besonders wichtig, wenn Edelstahl bearbeitet wird.

- Kompensation der Rückfederung: Die Werkzeuggeometrie sollte so angepasst werden, dass die Rückfederung berücksichtigt wird. Ein leicht überdimensioniertes Werkzeugprofil kann helfen, die gewünschte Endform zu erreichen.

3. Tiefziehen von Aluminium

Herausforderungen:

- Hohe Rückfederung: Aluminium neigt stärker zur Rückfederung als Stahl, was zu Schwierigkeiten bei der Erreichung der gewünschten Maßgenauigkeit führen kann.

- Neigung zur Rissbildung: Aluminium hat eine geringere Zugfestigkeit als Stahl, was bedeutet, dass es bei höheren Umformgraden leicht reißen kann. Zudem besteht die Gefahr von Materialdünnung.

- Empfindlichkeit gegenüber Reibung: Aluminium ist anfällig für Reibung, was zu Oberflächenkratzern und Materialversagen führen kann, insbesondere bei Aluminiumlegierungen mit geringerer Umformbarkeit.

Lösungsansätze:

- Überkompensation der Werkzeuggeometrie: Um die Rückfederung auszugleichen, können die Werkzeuge so gestaltet werden, dass die Endform leicht überdimensioniert ist, um die Elastizitätswirkung des Materials zu kompensieren.

- Verwendung von speziellen Aluminiumlegierungen: Legierungen wie AlMg (Aluminium-Magnesium-Legierungen) bieten eine verbesserte Umformbarkeit. Die Wahl der richtigen Legierung kann die Rissanfälligkeit verringern.

- Einsatz hochwertiger Schmierstoffe: Spezielle Schmierstoffe für Aluminium verringern die Reibung und reduzieren die Gefahr von Kratzern. Trockenbeschichtungen auf Polymerbasis können die Oberflächenqualität weiter verbessern.

4. Tiefziehen von Kupfer und Kupferlegierungen

Herausforderungen:

- Anfälligkeit für Rissbildung bei dünnen Blechen: Kupfer und Kupferlegierungen sind zwar sehr duktil, aber bei sehr dünnen Blechen kann es zu Rissbildung kommen, insbesondere bei hohen Umformgraden.

- Weiche Materialeigenschaften: Die Weichheit von Kupfer führt zu einem schnellen Werkzeugverschleiß und kann Probleme bei der Maßhaltigkeit verursachen.

- Oxidation: Beim Umformen von Kupfer kann die Oberfläche oxidieren, was die Oberflächenqualität beeinträchtigt.

Lösungsansätze:

- Einsatz gehärteter Werkzeuge: Um den Werkzeugverschleiß zu reduzieren, sollten Werkzeuge aus gehärteten Materialien verwendet werden. Eine zusätzliche Werkzeugbeschichtung (z. B. Titan-Nitrid) kann den Verschleiß weiter reduzieren.

- Schmierung mit Hochleistungsschmierstoffen: Die Verwendung von Schmierstoffen, die speziell für weiche Materialien entwickelt wurden, verringert den Verschleiß und verbessert die Maßhaltigkeit.

- Schutz vor Oxidation: Um die Oxidation zu verhindern, kann Kupfer vor dem Umformen beschichtet oder mit einer Schutzatmosphäre umgeben werden.

5. Tiefziehen von Titan

Herausforderungen:

- Schwierige Umformbarkeit: Titan hat eine hohe Festigkeit und eine geringe Duktilität, was die Umformbarkeit im Vergleich zu anderen Materialien erschwert. Es neigt zur Kaltverfestigung und kann bei niedrigen Temperaturen spröde sein.

- Hohe Rückfederung: Die Rückfederung bei Titan ist ausgeprägter als bei anderen Metallen, was die Maßhaltigkeit des fertigen Bauteils erschwert.

- Empfindlichkeit gegenüber Reibung und Verschleiß: Titan kann aufgrund seiner abrasiven Eigenschaften die Werkzeugoberfläche beschädigen.

Lösungsansätze:

- Warmtiefziehen: Das Erwärmen von Titan vor dem Umformen erhöht die Duktilität und verringert die Kaltverfestigung. Typische Temperaturen für das Warmtiefziehen von Titan liegen zwischen 300 °C und 600 °C.

- Beschichtete Werkzeuge: Werkzeuge mit speziellen Beschichtungen, wie z. B. Diamantähnlichen Kohlenstoff (DLC), verringern den Verschleiß und verbessern die Gleiteigenschaften.

- Angepasste Werkzeuggeometrie: Um die Rückfederung auszugleichen, sollten Werkzeuge verwendet werden, die speziell auf die elastischen Eigenschaften von Titan abgestimmt sind.

6. Tiefziehen von Nickel und Nickellegierungen

Herausforderungen:

- Hohe Festigkeit und Kaltverfestigung: Nickel und seine Legierungen (z. B. Inconel) zeichnen sich durch hohe Festigkeit aus und neigen zur Kaltverfestigung, was hohe Umformkräfte erfordert.

- Empfindlichkeit gegenüber hohen Temperaturen: Einige Nickellegierungen sind zwar bei hohen Temperaturen stabil, erfordern jedoch spezielle Verfahren zur Wärmebehandlung, um ihre Umformbarkeit zu verbessern.

- Oberflächenfehler bei nicht geeigneter Schmierung: Eine unzureichende Schmierung kann zu Rissbildung oder Kratzern führen, da Nickellegierungen abrasiv sind.

Lösungsansätze:

- Erhöhung der Umformtemperatur: Eine Wärmebehandlung vor dem Umformen kann die Duktilität erhöhen und die Umformbarkeit verbessern.

- Verwendung von Hochleistungsschmierstoffen: Schmierstoffe mit hohen Druckaufnahmefähigkeiten reduzieren die Reibung und minimieren Oberflächenfehler.

- Angepasste Umformparameter: Die Umformgeschwindigkeit sollte so gewählt werden, dass sie eine gleichmäßige Materialverformung ermöglicht, ohne dass das Material reißt.

7. Materialübergreifende Herausforderungen

Neben den materialspezifischen Herausforderungen gibt es allgemeine Probleme, die bei allen Materialien auftreten können:

7.1 Rückfederung

- Problem: Rückfederung tritt bei fast allen Materialien auf, insbesondere bei hochfesten Legierungen. Die elastische Verformung des Materials führt dazu, dass das Bauteil nach dem Umformen teilweise in seine ursprüngliche Form zurückkehrt.

- Lösung: Anpassung der Werkzeuggeometrie, Nachkalibrierung und Wärmebehandlung können helfen, die Rückfederung zu kompensieren.

7.2 Werkzeugverschleiß

- Problem: Der Verschleiß der Werkzeuge ist ein häufiges Problem beim Tiefziehen, insbesondere bei harten oder abrasiven Materialien wie Titan oder Edelstahl.

- Lösung: Der Einsatz beschichteter Werkzeuge und spezieller Werkstofflegierungen kann den Verschleiß reduzieren. Auch regelmäßige Wartung und Nachbearbeitung der Werkzeuge sind notwendig.

7.3 Schmierung

- Problem: Unzureichende oder falsche Schmierung führt zu hohen Reibungskräften, Oberflächenfehlern und erhöhtem Werkzeugverschleiß.

- Lösung: Die Auswahl geeigneter Schmiermittel und deren regelmäßige Anwendung ist entscheidend. Trockenbeschichtungen oder spezialisierte Hochleistungsschmierstoffe können in schwierigen Fällen hilfreich sein.

8. Optimierung des Tiefziehprozesses für unterschiedliche Materialien

Um die Herausforderungen beim Tiefziehen verschiedener Materialien zu bewältigen, sollten folgende Maßnahmen umgesetzt werden:

- Auswahl des geeigneten Materials: Je nach Anforderung sollte ein Material mit optimalen Umformeigenschaften gewählt werden. Beispielsweise bietet tiefziehfähiger Stahl eine bessere Umformbarkeit als hochfester Stahl.

- Wärmebehandlung vor dem Umformen: Eine Erwärmung kann die Duktilität von Materialien wie Titan oder hochfestem Stahl verbessern.

- Verwendung moderner Werkzeugtechnologien: Werkzeuge mit speziellen Beschichtungen und abgerundeten Kanten reduzieren den Werkzeugverschleiß und verbessern die Umformbarkeit.

- Automatisierte Anpassung der Umformparameter: Moderne Tiefziehpressen bieten die Möglichkeit, Umformkräfte, Geschwindigkeiten und Niederhalterkräfte in Echtzeit anzupassen, um optimale Ergebnisse zu erzielen.

Tiefziehfähiger Stahl ist eine spezielle Sorte von Stahl, die sich durch ihre gute Umformbarkeit und Duktilität auszeichnet. Diese Eigenschaften machen ihn zu einem der am häufigsten verwendeten Werkstoffe im Tiefziehprozess, der in vielen Industriezweigen wie der Automobilindustrie, dem Maschinenbau, der Verpackungsindustrie und im Haushaltsgerätebau zum Einsatz kommt. Tiefziehfähiger Stahl ist speziell für Umformverfahren wie das Tiefziehen, Stanzen und Biegen entwickelt worden, bei denen es darauf ankommt, dass sich das Material unter hohen Umformgraden plastisch verformen lässt, ohne zu reißen oder zu brechen. In diesem ausführlichen Text werden die Eigenschaften, Typen, Anwendungen, Herausforderungen und Optimierungsmöglichkeiten im Umgang mit tiefziehfähigem Stahl beschrieben.

1. Eigenschaften von tiefziehfähigem Stahl

Die besonderen Eigenschaften von tiefziehfähigem Stahl, die ihn für Umformprozesse geeignet machen, sind:

1.1. Hohe Duktilität

- Duktilität ist die Fähigkeit eines Materials, sich plastisch zu verformen, ohne zu brechen. Tiefziehfähiger Stahl weist eine hohe Duktilität auf, was bedeutet, dass er große Dehnungen ertragen kann. Dadurch lassen sich komplexe Formen erzeugen, ohne dass das Material reißt.

1.2. Geringe Streckgrenze

- Die Streckgrenze eines Materials ist der Punkt, bis zu dem es sich elastisch verformen kann. Tiefziehfähiger Stahl hat eine niedrige Streckgrenze, was es ermöglicht, ihn leichter und gleichmäßiger zu verformen. Eine niedrige Streckgrenze sorgt auch dafür, dass die plastische Verformung frühzeitig einsetzt, was für Tiefziehprozesse von Vorteil ist.

1.3. Gute Oberflächenqualität

- Tiefziehfähiger Stahl hat in der Regel eine glatte Oberfläche, die für Umformprozesse geeignet ist, da sie die Reibung zwischen Werkzeug und Material minimiert. Dadurch werden Oberflächenschäden während der Umformung verringert und die Qualität der Endprodukte verbessert.

1.4. Gleichmäßige Materialzusammensetzung

- Tiefziehfähiger Stahl zeichnet sich durch eine homogene Materialzusammensetzung aus, die eine gleichmäßige Verformung ermöglicht. Es gibt weniger Spannungskonzentrationen im Material, die zu Rissen oder Faltenbildung führen könnten.

1.5. Preis-Leistungs-Verhältnis

- Verglichen mit anderen Materialien wie Aluminium oder Edelstahl ist tiefziehfähiger Stahl relativ preiswert. Seine gute Umformbarkeit und Verfügbarkeit machen ihn zu einer wirtschaftlichen Wahl für viele Anwendungen.

2. Typen von tiefziehfähigem Stahl

Tiefziehfähiger Stahl wird in verschiedenen Qualitäten und Typen angeboten, die jeweils spezifische Eigenschaften für unterschiedliche Umformprozesse bieten:

2.1. Standard-Tiefziehblech (DC01 bis DC06)

- DC01 bis DC06 sind die häufigsten Qualitäten für tiefziehfähige Stähle gemäß der europäischen Norm EN 10130. Die Zahlen nach „DC“ geben die Umformbarkeit an, wobei höhere Zahlen für bessere Tiefzieheigenschaften stehen.

- DC01: Grundlegender kaltgewalzter Stahl für allgemeine Umformprozesse, jedoch mit eingeschränkter Tiefziehfähigkeit.

- DC04: Höherwertiger Stahl, der sich für anspruchsvollere Umformprozesse eignet.

- DC06: Extra tiefziehfähiger Stahl, der für komplexe Formen und große Umformgrade geeignet ist.

2.2. Tiefziehfähiger verzinkter Stahl (DX51D bis DX56D)

- Diese Stahlsorten sind verzinkt, um sie vor Korrosion zu schützen, und eignen sich gut für Umformprozesse in korrosiven Umgebungen oder bei Anwendungen, die eine lange Lebensdauer erfordern. Die verzinkten Typen entsprechen in ihren Eigenschaften den Standard-Tiefziehblechen, bieten aber zusätzlichen Korrosionsschutz.

2.3. Hochfester Tiefziehstahl

- Für Anwendungen, bei denen höhere Festigkeit gefordert ist, gibt es hochfeste tiefziehfähige Stähle. Sie kombinieren eine hohe Festigkeit mit guten Umformeigenschaften. Diese Stähle werden häufig in der Automobilindustrie für sicherheitsrelevante Bauteile eingesetzt, bei denen sowohl Festigkeit als auch Formbarkeit erforderlich sind.

2.4. Doppelphasen- und Mehrphasenstähle

- Doppelphasenstähle (DP-Stähle) und Mehrphasenstähle sind moderne hochfeste Stähle mit ausgezeichneter Umformbarkeit und Festigkeit. Sie haben eine komplexere Mikrostruktur, die aus verschiedenen Phasen besteht (z. B. Martensit, Ferrit), was zu einer guten Kombination aus Festigkeit und Duktilität führt.

3. Typische Anwendungen von tiefziehfähigem Stahl

Tiefziehfähiger Stahl wird in zahlreichen Branchen verwendet, wobei jede Anwendung spezifische Anforderungen an das Material stellt. Zu den wichtigsten Anwendungsbereichen gehören:

3.1. Automobilindustrie

- Die Automobilindustrie ist einer der größten Nutzer von tiefziehfähigem Stahl. Typische Anwendungen umfassen:

- Karosserieteile: Motorhauben, Türen, Kotflügel und andere Außenhautteile werden häufig aus tiefziehfähigem Stahl hergestellt, um eine hohe Maßhaltigkeit und Oberflächenqualität zu gewährleisten.

- Sicherheitsrelevante Bauteile: Strukturbauteile wie Verstärkungsbleche oder Aufprallschutzsysteme werden aus hochfesten Tiefziehstählen gefertigt, um sowohl Umformbarkeit als auch Festigkeit zu gewährleisten.

- Innenteile: Fahrzeugverkleidungen und Komponenten im Innenraum, die komplexe Formen und hohe Oberflächenqualitäten erfordern.

3.2. Haushaltsgeräte

- In der Herstellung von Haushaltsgeräten kommt tiefziehfähiger Stahl für Gehäuse und Bauteile zum Einsatz:

- Waschmaschinen und Trockner: Trommeln und Außengehäuse werden häufig aus tiefziehfähigem Stahl gefertigt, da dieser eine hohe Umformbarkeit und Festigkeit bietet.

- Backöfen und Mikrowellen: Gehäuse und Innenteile aus tiefziehfähigem Stahl gewährleisten eine gute Wärmeleitfähigkeit und eine gleichmäßige Wandstärke.

- Kühlschränke: Türinnenteile und andere Gehäusekomponenten profitieren von der guten Umformbarkeit und Oberflächenqualität des Materials.

3.3. Verpackungsindustrie

- In der Verpackungsindustrie wird tiefziehfähiger Stahl für die Herstellung von Metallverpackungen wie Dosen, Bechern und Tuben verwendet. Verzinkter tiefziehfähiger Stahl bietet zudem eine lange Haltbarkeit und guten Korrosionsschutz.

3.4. Bauindustrie

- Tiefziehfähiger Stahl wird in der Bauindustrie für Fassadenverkleidungen, Dach- und Wandpaneele sowie für Bauelemente im Innenausbau verwendet, die durch Umformen eine hohe Maßgenauigkeit erreichen müssen.

4. Herausforderungen beim Tiefziehen von Stahl

Trotz seiner guten Umformbarkeit bringt der Umgang mit tiefziehfähigem Stahl auch einige Herausforderungen mit sich:

4.1. Rissbildung

- Bei hohen Umformgraden besteht die Gefahr, dass das Material reißt, insbesondere bei hochfesten Stählen. Dies kann durch ungleichmäßigen Materialfluss oder hohe lokale Spannungen verursacht werden.

4.2. Faltenbildung

- Wenn das Material während des Tiefziehens nicht ausreichend gestützt wird, kann es zu Faltenbildung kommen. Dies tritt besonders bei tiefen Umformungen oder großen Blechflächen auf.

4.3. Rückfederung

- Die Rückfederung ist das Phänomen, bei dem sich das Material nach dem Umformen teilweise in seine ursprüngliche Form zurückbewegt. Dies kann die Maßgenauigkeit beeinträchtigen, insbesondere bei hochfesten Stählen.

4.4. Werkzeugverschleiß

- Der hohe Druck, der beim Umformen von tiefziehfähigem Stahl erforderlich ist, kann zu einem erhöhten Verschleiß der Werkzeuge führen. Bei verzinktem Stahl kann die Zinkschicht abrasiv wirken und den Verschleiß weiter erhöhen.

4.5. Temperaturabhängige Umformbarkeit

- Die Umformbarkeit von tiefziehfähigem Stahl ist temperaturabhängig. Bei niedrigen Temperaturen kann die Umformbarkeit eingeschränkt sein, während bei hohen Temperaturen das Risiko der Kaltverfestigung steigt.

5. Optimierung des Tiefziehprozesses für Stahl

Um die Herausforderungen beim Tiefziehen von Stahl zu bewältigen, gibt es verschiedene Strategien zur Prozessoptimierung:

5.1. Einsatz geeigneter Schmierstoffe

- Schmierstoffe reduzieren die Reibung zwischen Werkzeug und Material und verringern die Gefahr von Oberflächenfehlern und Werkzeugverschleiß. Es sollten Schmiermittel gewählt werden, die speziell für tiefziehfähigen Stahl geeignet sind.

5.2. Anpassung der Werkzeuggeometrie

- Die Werkzeuge sollten abgerundete Kanten und eine geeignete Form haben, um die Belastung auf das Material gleichmäßig zu verteilen. Dadurch lassen sich Spannungsrisse und Faltenbildung vermeiden.

5.3. Wärmebehandlung des Materials

- Eine Wärmebehandlung vor dem Tiefziehen kann die Duktilität des Stahls erhöhen und die Gefahr von Rissen verringern. Alternativ kann der Prozess bei leicht erhöhter Temperatur durchgeführt werden, um die Umformbarkeit zu verbessern.

5.4. Optimierung der Niederhalterkraft

- Die Niederhalterkraft muss sorgfältig eingestellt werden, um Faltenbildung zu verhindern, ohne das Material zu stark zu beanspruchen. Eine adaptive Steuerung der Niederhalterkraft kann helfen, die Prozessstabilität zu erhöhen.

5.5. Verwendung beschichteter Werkzeuge

- Beschichtungen wie Titan-Nitrid oder Diamantähnliche Kohlenstoffschichten (DLC) können den Werkzeugverschleiß reduzieren und die Standzeit der Werkzeuge erhöhen. Dies ist besonders bei verzinktem Stahl von Vorteil, da die Zinkschicht abrasiv wirkt.

6. Technologische Entwicklungen und Innovationen

Die Tiefziehtechnologie für Stahl entwickelt sich stetig weiter, um den Anforderungen moderner Produktionsverfahren gerecht zu werden. Zu den aktuellen technologischen Trends und Innovationen gehören:

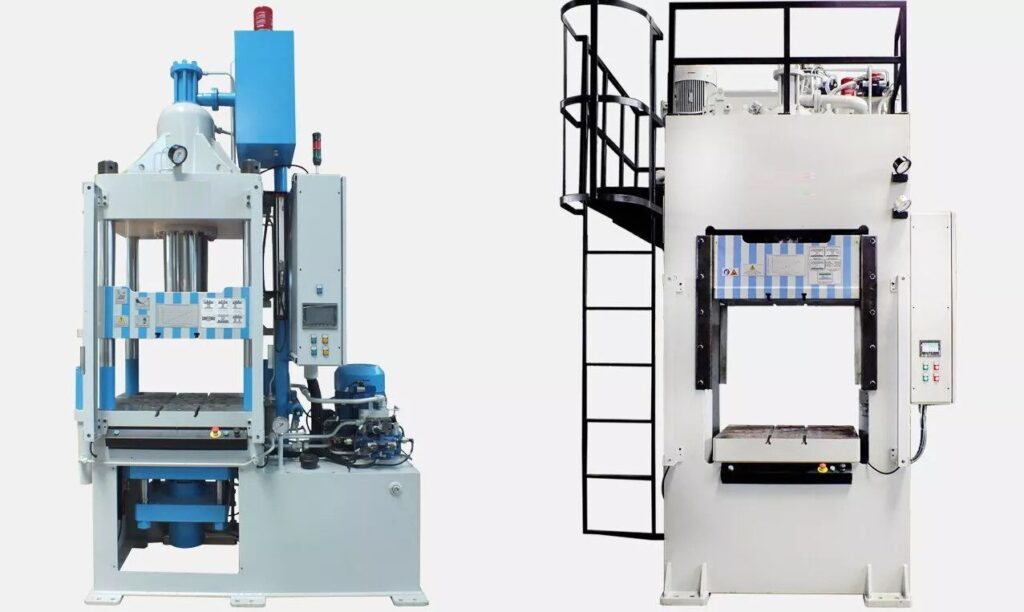

6.1. Digital gesteuerte Tiefziehpressen

- Moderne Tiefziehpressen sind mit digitalen Steuerungen ausgestattet, die es ermöglichen, Prozessparameter in Echtzeit anzupassen. Dies verbessert die Genauigkeit und ermöglicht die Optimierung des Umformprozesses.

6.2. Simulation und Prozesssimulation

- Computerbasierte Simulationen des Tiefziehprozesses helfen, potenzielle Probleme frühzeitig zu erkennen und die Werkzeuggeometrie sowie die Umformparameter zu optimieren. Dies reduziert die Anzahl der Testläufe und spart Zeit und Kosten.

6.3. Einsatz von Hightech-Werkzeugbeschichtungen

- Neue Beschichtungen für Werkzeuge, wie nanostrukturierte Schichten, verbessern die Verschleißfestigkeit und reduzieren die Reibung. Dadurch lassen sich höhere Umformgrade erreichen.

6.4. Warmtiefziehen

- Das Warmtiefziehen wird verstärkt eingesetzt, um die Umformbarkeit hochfester Stähle zu verbessern. Bei diesem Verfahren wird das Material vor dem Umformen erwärmt, um seine Duktilität zu erhöhen.

7. Zukunftsaussichten für tiefziehfähigen Stahl

Tiefziehfähiger Stahl wird auch in Zukunft eine zentrale Rolle in der industriellen Fertigung spielen. Neue Stahlsorten mit optimierten Eigenschaften, wie ultrahochfeste Stähle und Verbundwerkstoffe, werden entwickelt, um den Anforderungen an Festigkeit, Leichtbau und Korrosionsbeständigkeit gerecht zu werden. Fortschritte in der Digitalisierung und Automatisierung ermöglichen eine weitere Optimierung der Umformprozesse und erhöhen die Effizienz und Qualität der Produktion.

Zusammenfassung

Tiefziehfähiger Stahl ist aufgrund seiner guten Umformbarkeit, wirtschaftlichen Vorteile und vielseitigen Anwendungsmöglichkeiten ein bevorzugtes Material in der industriellen Fertigung. Trotz der Herausforderungen wie Rissbildung, Faltenbildung und Werkzeugverschleiß gibt es zahlreiche Strategien, um den Tiefziehprozess zu optimieren und die Qualität der gefertigten Bauteile zu verbessern. Technologische Innovationen und kontinuierliche Weiterentwicklung der Materialeigenschaften tragen dazu bei, dass tiefziehfähiger Stahl auch in Zukunft eine wichtige Rolle in der Produktion spielen wird.

Das Tiefziehen von Stahl ist ein zentraler Prozess in der Umformtechnik, bei dem flache Blechplatinen durch plastische Verformung in hohle, meist zylindrische oder komplexere Formen umgewandelt werden. Dieser Prozess wird in zahlreichen Industrien genutzt, darunter die Automobilindustrie, der Maschinenbau, die Bauindustrie und die Verpackungsindustrie. Stahl ist aufgrund seiner breiten Verfügbarkeit, guten Umformbarkeit und relativ geringen Kosten ein bevorzugtes Material für den Tiefziehprozess. In diesem Text werden die Grundlagen, Materialeigenschaften, Arten von Stählen, typische Anwendungen, Herausforderungen und Optimierungsstrategien beim Tiefziehen von Stahl detailliert beschrieben.

1. Grundlagen des Tiefziehens

Beim Tiefziehen wird eine flache Blechplatine in eine hohle Form umgewandelt, indem sie in eine Matrize gedrückt wird, während ein Stempel auf das Blech wirkt. Die Randbereiche der Platine werden durch einen Niederhalter fixiert, um Faltenbildung zu vermeiden. Während des Prozesses verformt sich das Material plastisch, sodass es die Form der Matrize annimmt. Entscheidend für die Qualität des Tiefziehprozesses ist die genaue Steuerung der Umformparameter, wie die Umformkraft, die Niederhalterkraft und die Schmierung.

2. Eigenschaften von Stahl für den Tiefziehprozess

Stahl ist ein vielseitiger Werkstoff, der für eine Vielzahl von Anwendungen genutzt wird. Die Eignung für das Tiefziehen hängt von mehreren Materialeigenschaften ab:

2.1. Duktilität

Duktilität beschreibt die Fähigkeit eines Materials, sich plastisch zu verformen, ohne zu brechen. Stähle mit hoher Duktilität sind besser für Tiefziehprozesse geeignet, da sie größere Dehnungen ertragen können. Weiche Stähle wie Tiefziehblech (z. B. DC01) haben eine höhere Duktilität als hochfeste Stähle.

2.2. Streckgrenze und Zugfestigkeit

Die Streckgrenze ist die Spannung, bei der ein Material zu fließen beginnt, während die Zugfestigkeit die maximale Spannung ist, die das Material aushalten kann. Tiefziehstähle weisen eine niedrige Streckgrenze auf, um den Beginn der plastischen Verformung zu erleichtern. Stähle mit niedrigerer Zugfestigkeit sind tendenziell besser umformbar.

2.3. Kaltverfestigung

Kaltverfestigung ist die Zunahme der Festigkeit eines Materials während der plastischen Verformung. Sie kann die Umformbarkeit von Stahl einschränken, indem sie die erforderliche Umformkraft erhöht. Hochfeste Stähle neigen stärker zur Kaltverfestigung als weichere Stähle.

2.4. Rückfederung

Nach der plastischen Verformung kehrt der Stahl aufgrund seiner elastischen Eigenschaften teilweise in seine ursprüngliche Form zurück. Dieses Phänomen wird als Rückfederung bezeichnet und kann die Maßhaltigkeit des geformten Teils beeinträchtigen, insbesondere bei hochfesten Stählen.

2.5. Oberflächenbeschaffenheit

Eine glatte, saubere Oberfläche des Stahls ist wichtig, um die Reibung während des Umformprozesses zu minimieren. Verzinkte Stähle, die eine Schutzschicht gegen Korrosion haben, erfordern spezielle Schmierstoffe, um die Reibung zu reduzieren und die Zinkschicht nicht zu beschädigen.

3. Arten von Stählen für das Tiefziehen

Verschiedene Stahlsorten eignen sich für den Tiefziehprozess, abhängig von den Anforderungen der jeweiligen Anwendung:

3.1. Tiefziehfähige Stähle (DC-Stähle)

Diese Stahlsorten (z. B. DC01, DC04, DC06) sind speziell für das Tiefziehen optimiert und zeichnen sich durch ihre hohe Duktilität und niedrige Streckgrenze aus. Sie eignen sich für einfache bis komplexe Umformungen.

- DC01: Standardqualität für allgemeine Umformprozesse mit begrenzter Umformtiefe.

- DC04: Geeignet für anspruchsvollere Umformprozesse, bietet eine bessere Umformbarkeit als DC01.

- DC06: Extra tiefziehfähig, ideal für komplexe Formen und große Umformgrade.

3.2. Hochfeste Tiefziehstähle

Für Anwendungen, bei denen hohe Festigkeit gefordert ist, gibt es hochfeste Tiefziehstähle, die sowohl gute Umformeigenschaften als auch eine höhere Zugfestigkeit bieten. Diese Stähle werden häufig in der Automobilindustrie für sicherheitsrelevante Bauteile verwendet.

3.3. Verzinkte Tiefziehstähle

Verzinkte Stähle sind mit einer Schutzschicht überzogen, die Korrosion verhindert. Sie sind besonders geeignet für Anwendungen, bei denen ein langfristiger Korrosionsschutz erforderlich ist, wie in der Bauindustrie oder der Automobilfertigung.

3.4. Doppelphasen- und Mehrphasenstähle

Diese hochfesten Stähle kombinieren eine hohe Festigkeit mit guter Umformbarkeit. Sie bestehen aus einer Mikrostruktur aus mehreren Phasen (z. B. Martensit, Ferrit), die ihre mechanischen Eigenschaften verbessern. Sie werden häufig in der Automobilindustrie eingesetzt, um das Gewicht von Fahrzeugen zu reduzieren und gleichzeitig die Sicherheitsanforderungen zu erfüllen.

4. Typische Anwendungen des Tiefziehens von Stahl

Tiefziehen wird in einer Vielzahl von Industrien eingesetzt, um unterschiedliche Produkte herzustellen:

4.1. Automobilindustrie

Die Automobilindustrie ist einer der größten Anwender des Tiefziehprozesses. Typische Anwendungen umfassen:

- Karosserieteile: Motorhauben, Türen, Kotflügel und andere äußere Karosserieteile werden aus tiefziehfähigem Stahl hergestellt, um eine hohe Maßhaltigkeit und Oberflächenqualität zu erreichen.

- Strukturbauteile: Versteifungen und Träger werden aus hochfesten Tiefziehstählen gefertigt, um die Sicherheit der Fahrzeugstruktur zu gewährleisten.

- Innenteile: Komplex geformte Komponenten im Fahrzeuginnenraum, wie Verkleidungen, Armaturenbrettkomponenten und Sitzrahmen.

4.2. Verpackungsindustrie

Tiefgezogener Stahl wird zur Herstellung von Metallverpackungen wie Dosen, Tuben und Bechern verwendet. Verzinkter Stahl bietet zusätzlichen Korrosionsschutz und verlängert die Lebensdauer der Verpackung.

4.3. Haushaltsgeräte

In der Haushaltsgeräteindustrie wird Tiefziehen zur Herstellung von Gehäusen, Trommeln und Bauteilen für Waschmaschinen, Kühlschränke und Backöfen verwendet. Diese Teile müssen hohen mechanischen Anforderungen standhalten und eine gute Oberflächenqualität aufweisen.

4.4. Bauindustrie

In der Bauindustrie wird tiefgezogener Stahl für Dach- und Fassadenelemente sowie für Träger und Verstärkungen eingesetzt. Verzinkte Stähle sind aufgrund ihres Korrosionsschutzes besonders beliebt.

5. Herausforderungen beim Tiefziehen von Stahl

Trotz seiner Eignung für den Tiefziehprozess gibt es einige Herausforderungen, die beim Umformen von Stahl zu bewältigen sind:

5.1. Rissbildung

Rissbildung kann auftreten, wenn das Material zu stark gedehnt wird oder die Spannungen im Blech zu hoch sind. Besonders bei hochfesten Stählen besteht ein erhöhtes Risiko für Rissbildung. Risse entstehen häufig an Stellen, wo das Material lokal zu stark beansprucht wird, oder an Kanten und Ecken.

5.2. Faltenbildung

Faltenbildung tritt auf, wenn der Rand der Blechplatine während des Umformprozesses nicht ausreichend gestützt wird. Die Gefahr von Faltenbildung steigt bei tiefen Umformungen oder großen Blechflächen.

5.3. Rückfederung

Das Phänomen der Rückfederung kann zu Maßabweichungen führen, insbesondere bei hochfesten Stählen, bei denen die elastische Verformung ausgeprägter ist. Die Rückfederung muss bei der Gestaltung der Werkzeuge berücksichtigt werden.

5.4. Werkzeugverschleiß

Der hohe Druck, der beim Umformen von Stahl erforderlich ist, kann den Werkzeugverschleiß beschleunigen. Dies ist besonders problematisch bei der Verarbeitung von verzinktem Stahl, da die Zinkschicht abrasiv wirken kann.

5.5. Materialdünnung

Während des Tiefziehens kann es zu einer ungleichmäßigen Materialdickenreduktion kommen. Dies tritt auf, wenn das Material in bestimmten Bereichen stärker gedehnt wird als in anderen, was die Festigkeit und Stabilität des Endprodukts beeinträchtigen kann.

6. Optimierung des Tiefziehprozesses für Stahl

Es gibt verschiedene Möglichkeiten, den Tiefziehprozess zu optimieren und die oben genannten Herausforderungen zu bewältigen:

6.1. Anpassung der Werkzeuggeometrie

Die Geometrie der Werkzeuge spielt eine entscheidende Rolle für die Umformqualität. Abgerundete Kanten und eine optimierte Form der Matrize können helfen, Spannungsrisse zu vermeiden und den Materialfluss zu verbessern.

6.2. Verwendung geeigneter Schmierstoffe

Schmierstoffe reduzieren die Reibung zwischen dem Blech und den Werkzeugen, was die Gefahr von Oberflächenfehlern und Rissbildung minimiert. Besonders bei verzinktem Stahl ist eine passende Schmierung wichtig, um die Zinkschicht zu schonen.

6.3. Optimierung der Niederhalterkraft

Die Niederhalterkraft muss so eingestellt werden, dass das Blech ausreichend fixiert ist, um Faltenbildung zu verhindern, jedoch nicht zu stark belastet wird, um Risse zu vermeiden. Eine adaptive Steuerung der Niederhalterkraft kann hier hilfreich sein.

6.4. Wärmebehandlung des Stahls

Eine Wärmebehandlung vor dem Tiefziehen kann die Duktilität des Stahls erhöhen und die Gefahr von Rissen verringern. Alternativ kann der Prozess bei leicht erhöhter Temperatur durchgeführt werden, um die Umformbarkeit zu verbessern.

6.5. Kompensation der Rückfederung

Um die Rückfederung auszugleichen, sollte die Werkzeuggeometrie leicht angepasst werden, sodass die Rückfederung berücksichtigt wird. Auch der Einsatz spezieller Formhaltetechniken kann helfen, die Maßhaltigkeit zu verbessern.

6.6. Einsatz von Hightech-Werkzeugbeschichtungen

Werkzeuge können mit speziellen Beschichtungen versehen werden, um den Verschleiß zu reduzieren und die Reibung zu minimieren. Beschichtungen wie Titan-Nitrid oder Diamantähnliche Kohlenstoffschichten (DLC) erhöhen die Standzeit der Werkzeuge.

7. Technologische Entwicklungen im Tiefziehprozess

Die Tiefziehtechnologie für Stahl entwickelt sich stetig weiter, um den Anforderungen moderner Produktionsverfahren gerecht zu werden:

7.1. Simulation und Prozessoptimierung

Computerbasierte Simulationen des Tiefziehprozesses ermöglichen es, potenzielle Probleme frühzeitig zu erkennen und den Umformprozess zu optimieren. Dadurch können Testläufe reduziert und Kosten gesenkt werden.

7.2. Warmtiefziehen

Beim Warmtiefziehen wird das Material vor dem Umformen auf eine höhere Temperatur erhitzt, um seine Duktilität zu erhöhen und die Kaltverfestigung zu minimieren. Dieses Verfahren ist besonders bei hochfesten Stählen und schwer umformbaren Materialien sinnvoll.

7.3. Automatisierung und digitale Steuerung

Moderne Tiefziehpressen sind mit digitaler Steuerungstechnik ausgestattet, die eine genaue Anpassung der Umformparameter ermöglicht. Dadurch wird eine gleichbleibende Qualität und höhere Effizienz in der Serienproduktion erzielt.

8. Nachhaltigkeit und Recycling von Stahl im Tiefziehprozess

Stahl ist ein zu 100 % recycelbares Material, was ihn zu einer nachhaltigen Wahl für die Fertigung macht. Der Einsatz von recyceltem Stahl reduziert den Energieverbrauch und den CO₂-Ausstoß in der Produktion. Effiziente Prozessoptimierungen, die den Materialeinsatz und den Energieverbrauch während des Tiefziehens minimieren, tragen zusätzlich zur Nachhaltigkeit bei.

Zusammenfassung

Das Tiefziehen von Stahl ist ein essenzieller Prozess in der industriellen Fertigung und wird zur Herstellung einer Vielzahl von Produkten in verschiedenen Industrien eingesetzt. Die Wahl des geeigneten Stahls, die Anpassung der Prozessparameter und der Einsatz moderner Technologien ermöglichen es, die Herausforderungen des Tiefziehens zu bewältigen und qualitativ hochwertige Produkte zu fertigen. Durch kontinuierliche Forschung und technologische Fortschritte wird der Tiefziehprozess auch in Zukunft weiter optimiert werden können, um den steigenden Anforderungen an Materialeigenschaften, Leichtbau und Nachhaltigkeit gerecht zu werden.

Das Tiefziehen von Stahl ist ein grundlegendes Umformverfahren, das in vielen Industrien Anwendung findet, um flache Blechplatinen in hohle, zylindrische oder komplexe Formen umzuwandeln. Dabei wird das Material durch plastische Verformung in eine Matrize gedrückt, wodurch es die gewünschte Form annimmt. Stahl ist aufgrund seiner vielseitigen Eigenschaften und relativ geringen Kosten eines der am häufigsten verwendeten Materialien für diesen Prozess. In diesem umfassenden Text werden die Grundlagen des Tiefziehens von Stahl, die Materialeigenschaften, geeignete Stahlsorten, typische Anwendungen, Herausforderungen und Optimierungsmöglichkeiten ausführlich behandelt.

1. Grundlagen des Tiefziehens

Das Tiefziehen ist ein Verfahren zur Umformung von Metallblechen, bei dem flaches Material durch einen Stempel in eine Matrize gedrückt wird. Der Prozess beginnt mit einer flachen Blechplatine, die in eine Form gepresst wird, während die Randbereiche durch einen Niederhalter fixiert werden, um Faltenbildung zu verhindern. Die plastische Verformung des Stahls ermöglicht es, dass das Material die Form der Matrize annimmt. Der Prozess wird üblicherweise in mehreren Zügen durchgeführt, um die Materialdehnung zu kontrollieren und Risse oder Faltenbildung zu vermeiden.

1.1. Ablauf des Tiefziehprozesses

- Vorbereitung der Blechplatine: Eine flache Blechplatine wird auf die Matrize gelegt und der Niederhalter fixiert den Rand des Materials.

- Einpressen des Stempels: Der Stempel drückt das Blech in die Matrize, wodurch eine plastische Verformung entsteht und das Material die gewünschte Form annimmt.

- Entformung: Nach dem Tiefziehen wird der Stempel zurückgezogen und das geformte Werkstück aus der Matrize entnommen.

- Nachbearbeitung: In vielen Fällen sind zusätzliche Bearbeitungsschritte wie Beschnitt, Entgraten oder Wärmebehandlung erforderlich, um die endgültige Form und Qualität des Bauteils sicherzustellen.

1.2. Wichtige Parameter im Tiefziehprozess

Die wichtigsten Parameter, die den Tiefziehprozess beeinflussen, sind:

- Ziehverhältnis: Das Verhältnis zwischen dem Durchmesser der Blechplatine und dem Durchmesser des Stempels. Ein zu hohes Ziehverhältnis kann zu Materialversagen führen.

- Niederhalterkraft: Die Kraft, mit der der Niederhalter auf die Blechplatine drückt, um Faltenbildung zu verhindern.

- Umformgeschwindigkeit: Die Geschwindigkeit, mit der der Stempel auf das Blech einwirkt. Eine zu hohe Umformgeschwindigkeit kann zu Rissen führen.

- Schmierung: Die Verwendung geeigneter Schmierstoffe reduziert die Reibung zwischen Material und Werkzeug, was die Qualität des Endprodukts verbessert.

2. Eigenschaften von Stahl für das Tiefziehen

Die Eigenschaften des Stahls beeinflussen maßgeblich den Erfolg des Tiefziehprozesses. Wichtige Eigenschaften, die für das Tiefziehen relevant sind, umfassen:

2.1. Duktilität

Duktilität beschreibt die Fähigkeit des Materials, sich plastisch zu verformen, ohne zu brechen. Stahl mit hoher Duktilität ist besser für Tiefziehprozesse geeignet, da er sich stärker dehnen lässt, bevor Risse auftreten.

2.2. Streckgrenze und Zugfestigkeit

Die Streckgrenze ist die Spannung, bei der ein Material dauerhaft plastisch verformt wird. Tiefziehfähiger Stahl hat eine niedrige Streckgrenze, die es ermöglicht, die plastische Verformung frühzeitig einzuleiten. Die Zugfestigkeit ist die maximale Spannung, die das Material aushalten kann, bevor es bricht. Stahl mit einer niedrigeren Zugfestigkeit ist in der Regel besser umformbar.

2.3. Kaltverfestigung

Kaltverfestigung tritt auf, wenn Stahl während der plastischen Verformung härter wird. Dies kann die Umformbarkeit einschränken, da mehr Kraft benötigt wird, um das Material weiter zu verformen.

2.4. Rückfederung

Rückfederung ist die elastische Verformung des Materials, die nach dem Umformen auftritt. Dies führt dazu, dass das Material teilweise in seine ursprüngliche Form zurückkehrt. Bei hochfestem Stahl ist die Rückfederung stärker ausgeprägt, was bei der Gestaltung der Werkzeuge berücksichtigt werden muss.

2.5. Oberflächenqualität

Eine gute Oberflächenqualität des Stahls reduziert die Reibung während des Tiefziehens und minimiert Oberflächenschäden. Verzinkter Stahl, der mit einer Schutzschicht versehen ist, erfordert spezielle Schmierstoffe, um die Zinkbeschichtung zu schonen.

3. Geeignete Stahlsorten für das Tiefziehen

Nicht jeder Stahl eignet sich gleichermaßen für das Tiefziehen. Die Wahl des geeigneten Stahls hängt von den Anforderungen des Endprodukts, den Umformbedingungen und den Materialeigenschaften ab.

3.1. Tiefziehfähiger Stahl (DC-Stähle)

Die am häufigsten verwendeten tiefziehfähigen Stähle sind nach der Norm EN 10130 klassifiziert und umfassen die Typen DC01 bis DC06.

- DC01: Allgemeiner tiefziehfähiger Stahl mit begrenzter Umformtiefe, geeignet für weniger anspruchsvolle Anwendungen.

- DC04: Hochwertiger Stahl für anspruchsvollere Umformprozesse, bietet bessere Umformbarkeit als DC01.

- DC06: Extra tiefziehfähiger Stahl, der für komplexe Formen und tiefe Umformungen verwendet wird.

3.2. Verzinkter Tiefziehstahl (DX-Stähle)

Verzinkte Stähle haben eine schützende Zinkschicht, die Korrosion verhindert. Sie sind in den Qualitäten DX51D bis DX56D erhältlich, die für verschiedene Tiefziehprozesse ausgelegt sind.

3.3. Hochfester Tiefziehstahl

Hochfester Stahl kombiniert eine hohe Zugfestigkeit mit guten Umformeigenschaften und wird in der Automobilindustrie für Strukturteile eingesetzt, die sowohl Festigkeit als auch Umformbarkeit erfordern.

3.4. Doppelphasen- und Mehrphasenstähle

Doppelphasenstähle bestehen aus einer Mischung aus weichem Ferrit und hartem Martensit, was eine gute Kombination aus Umformbarkeit und Festigkeit bietet. Mehrphasenstähle wie TRIP- oder TWIP-Stähle nutzen spezielle Effekte im Gefüge, um ihre Umformeigenschaften zu verbessern.

4. Typische Anwendungen des Tiefziehens von Stahl

Tiefziehen von Stahl wird in zahlreichen Industrien zur Herstellung unterschiedlichster Produkte genutzt. Zu den typischen Anwendungen gehören:

4.1. Automobilindustrie

Die Automobilindustrie ist einer der größten Anwender von tiefgezogenen Stahlteilen. Häufige Anwendungen umfassen:

- Karosserieteile: Motorhauben, Türen, Dach- und Kofferraumdeckel werden durch Tiefziehen geformt, um die notwendige Maßhaltigkeit und Oberflächenqualität zu gewährleisten.

- Sicherheitsrelevante Bauteile: Strukturkomponenten wie Verstärkungsbleche und Träger bieten durch den Einsatz hochfester Tiefziehstähle sowohl Umformbarkeit als auch Festigkeit.

- Innenteile und Verkleidungen: Im Fahrzeuginnenraum kommen komplex geformte Stahlteile zum Einsatz, die durch Tiefziehen hergestellt werden.

4.2. Verpackungsindustrie

In der Verpackungsindustrie wird Tiefziehen von Stahl zur Herstellung von Dosen, Bechern und anderen Metallverpackungen verwendet. Verzinkter Stahl wird bevorzugt, um die Korrosionsbeständigkeit zu verbessern.

4.3. Haushaltsgeräte

In der Produktion von Haushaltsgeräten wird tiefgezogener Stahl für Gehäuse, Trommeln und andere Bauteile genutzt, die eine hohe Maßhaltigkeit erfordern. Typische Anwendungen sind:

- Waschmaschinen: Trommeln und Gehäuse.

- Backöfen und Mikrowellen: Innenwände und Außengehäuse.

- Kühlschränke: Türinnenseiten und Verkleidungen.

4.4. Bauindustrie

Tiefziehfähiger Stahl wird in der Bauindustrie für Fassadenverkleidungen, Dachpaneele und Träger verwendet, da er eine hohe Festigkeit und Korrosionsbeständigkeit bietet.

5. Herausforderungen beim Tiefziehen von Stahl

Trotz seiner guten Umformbarkeit bringt das Tiefziehen von Stahl einige Herausforderungen mit sich, die es zu bewältigen gilt:

5.1. Rissbildung

Bei hohen Umformgraden besteht das Risiko, dass das Material reißt, insbesondere bei hochfesten Stählen oder ungeeigneten Werkzeuggeometrien.

5.2. Faltenbildung

Faltenbildung tritt auf, wenn der Rand der Blechplatine während des Umformprozesses nicht ausreichend fixiert wird. Dies ist besonders bei tiefen Umformungen oder dünnen Blechen ein Problem.

5.3. Rückfederung

Die Rückfederung kann bei hochfesten Stählen ausgeprägter sein, was zu Maßabweichungen führt. Sie muss bei der Werkzeugauslegung berücksichtigt werden.

5.4. Werkzeugverschleiß

Der Umformprozess erfordert hohe Drücke, die den Verschleiß der Werkzeuge beschleunigen können, insbesondere bei der Bearbeitung von verzinktem Stahl.

5.5. Materialdünnung

Während des Tiefziehens kann es zu einer ungleichmäßigen Reduktion der Materialdicke kommen, was die Festigkeit und Stabilität des Endprodukts beeinträchtigen kann.

6. Optimierungsstrategien für das Tiefziehen von Stahl

Um die Herausforderungen beim Tiefziehen von Stahl zu bewältigen, gibt es verschiedene Maßnahmen, die zur Prozessoptimierung beitragen können:

6.1. Anpassung der Werkzeuggeometrie

Eine geeignete Werkzeuggeometrie hilft, Spannungen zu verteilen und Materialrisse zu vermeiden. Abgerundete Kanten und optimierte Matrizenformen können die Qualität des Tiefziehprozesses verbessern.

6.2. Steuerung der Niederhalterkraft

Die Niederhalterkraft muss so eingestellt werden, dass die Blechplatine festgehalten wird, um Faltenbildung zu vermeiden, ohne das Material zu überlasten. Eine adaptive Steuerung kann die Umformbarkeit verbessern.

6.3. Verwendung geeigneter Schmierstoffe

Schmierstoffe reduzieren die Reibung und minimieren das Risiko von Oberflächenfehlern und Werkzeugverschleiß. Besonders bei verzinktem Stahl sollten Schmiermittel verwendet werden, die die Zinkschicht nicht angreifen.

6.4. Wärmebehandlung

Eine Wärmebehandlung vor dem Tiefziehen kann die Duktilität des Stahls erhöhen, wodurch die Gefahr von Rissen verringert wird. Alternativ kann der Tiefziehprozess bei leicht erhöhter Temperatur durchgeführt werden.

6.5. Simulation des Tiefziehprozesses

Die Anwendung von Computersimulationen ermöglicht eine präzise Vorhersage des Materialverhaltens während des Umformens. Dies hilft, potenzielle Probleme zu erkennen und die Werkzeuggeometrie sowie die Prozessparameter zu optimieren.

6.6. Einsatz von Hightech-Werkzeugbeschichtungen

Werkzeuge mit speziellen Beschichtungen, wie z. B. Titan-Nitrid, verringern den Werkzeugverschleiß und verbessern die Gleiteigenschaften. Dies ist besonders bei hochfesten und verzinkten Stählen von Vorteil.

7. Neue Technologien und Entwicklungen im Tiefziehprozess

Die Weiterentwicklung der Tiefziehtechnologie zielt darauf ab, die Effizienz, Qualität und Nachhaltigkeit des Prozesses zu verbessern. Dazu gehören:

7.1. Warmtiefziehen

Das Warmtiefziehen ist eine Methode, bei der der Stahl vor dem Umformen auf eine höhere Temperatur erhitzt wird, um seine Umformbarkeit zu erhöhen und die Kaltverfestigung zu reduzieren.

7.2. Servotechnik in Tiefziehpressen

Servogesteuerte Tiefziehpressen ermöglichen eine präzise Steuerung der Bewegungsabläufe und der Umformkräfte. Dies erhöht die Prozessstabilität und ermöglicht komplexe Umformungen.

7.3. Einsatz von Laserunterstützung

Laserunterstützung beim Tiefziehen kann die lokale Erwärmung des Stahls ermöglichen, wodurch die Umformbarkeit gezielt verbessert wird, ohne den gesamten Werkstoff zu erhitzen.

7.4. Digitalisierung und Industrie 4.0

Durch den Einsatz digitaler Prozessüberwachung und Vernetzung von Maschinen wird eine Echtzeit-Überwachung und -Anpassung der Umformparameter möglich, was die Qualität und Effizienz des Tiefziehprozesses steigert.

8. Nachhaltigkeit im Tiefziehprozess

Stahl ist ein vollständig recycelbares Material, was ihn zu einer nachhaltigen Wahl für viele Fertigungsanwendungen macht. Nachhaltige Ansätze im Tiefziehprozess umfassen:

8.1. Reduzierung des Materialverbrauchs

Durch den Einsatz optimierter Fertigungstechniken kann der Materialverbrauch minimiert werden, was sowohl Kosten spart als auch Ressourcen schont.

8.2. Verwendung von recyceltem Stahl

Die Verwendung von recyceltem Stahl in der Produktion reduziert den Energieverbrauch und die CO₂-Emissionen. Stahl kann mehrmals wiederverwendet werden, ohne seine Eigenschaften zu verlieren.

8.3. Energiesparende Fertigungstechnologien

Energieeffiziente Tiefziehpressen und der Einsatz von Warmtiefziehverfahren mit reduzierter Energieaufnahme tragen zur Verbesserung der Energieeffizienz in der Fertigung bei.

Zusammenfassung

Das Tiefziehen von Stahl ist ein bewährtes Verfahren, das in vielen Industrien zur Herstellung von Produkten mit komplexen Formen eingesetzt wird. Stahl bietet aufgrund seiner guten Umformbarkeit, breiten Verfügbarkeit und niedrigen Kosten eine hervorragende Grundlage für den Tiefziehprozess. Trotz der Herausforderungen wie Rissbildung, Rückfederung und Werkzeugverschleiß gibt es zahlreiche Strategien zur Prozessoptimierung, die eine qualitativ hochwertige Fertigung ermöglichen. Zukünftige Entwicklungen, wie die Digitalisierung und der Einsatz neuer Technologien, werden den Tiefziehprozess weiter verbessern und seine Effizienz steigern.

Einführung in das Tiefziehen von Stahl

Das Tiefziehen ist ein bedeutendes Umformverfahren, das in der industriellen Fertigung weit verbreitet ist. Dabei wird eine flache Blechplatine in eine hohle Form umgewandelt, indem sie in eine Matrize gedrückt und durch plastische Verformung geformt wird. Für diesen Prozess ist Stahl aufgrund seiner ausgezeichneten mechanischen Eigenschaften und breiten Verfügbarkeit eine der bevorzugten Materialoptionen. Es gibt verschiedene Stahlsorten, die speziell für das Tiefziehen optimiert sind, um eine gute Umformbarkeit, ausreichende Festigkeit und eine hohe Oberflächenqualität zu gewährleisten.

Dieser Text bietet eine detaillierte Übersicht über die geeigneten Stahlsorten für das Tiefziehen und beschreibt ihre spezifischen Eigenschaften, Anwendungsbereiche, Vor- und Nachteile sowie Herausforderungen im Zusammenhang mit der Wahl des Materials.

1. Kriterien für die Auswahl von Stahlsorten zum Tiefziehen

Die Auswahl des geeigneten Stahls für das Tiefziehen hängt von verschiedenen Faktoren ab. Die wichtigsten Kriterien sind:

1.1. Umformbarkeit

Die Umformbarkeit ist entscheidend für den Tiefziehprozess, da das Material einer hohen plastischen Verformung unterworfen wird. Stahl, der für das Tiefziehen geeignet ist, sollte eine hohe Duktilität aufweisen, um eine gleichmäßige Verformung ohne Rissbildung zu ermöglichen. Eine niedrige Streckgrenze und hohe Dehnungsfähigkeit sind ebenfalls wünschenswert, da sie die plastische Verformung erleichtern.

1.2. Festigkeit

Während die Umformbarkeit für den Tiefziehprozess wichtig ist, müssen die Endprodukte auch eine ausreichende Festigkeit aufweisen, um mechanischen Belastungen standzuhalten. Dies ist besonders relevant für Anwendungen, bei denen die Sicherheit und Stabilität eine Rolle spielen, wie in der Automobilindustrie. Einige Stahlsorten kombinieren eine gute Umformbarkeit mit hoher Festigkeit, um diesen Anforderungen gerecht zu werden.

1.3. Korrosionsbeständigkeit

In bestimmten Anwendungen, wie in der Bau- oder Automobilindustrie, ist eine hohe Korrosionsbeständigkeit erforderlich. Verzinkte Stähle oder rostfreie Edelstähle sind in solchen Fällen besser geeignet, da sie einen besseren Schutz gegen Korrosion bieten.

1.4. Oberflächenqualität

Für Anwendungen, bei denen die Oberfläche des Endprodukts sichtbar oder funktional wichtig ist, muss der Stahl eine gute Oberflächenqualität aufweisen. Dies ist besonders relevant bei der Herstellung von sichtbaren Karosserieteilen in der Automobilindustrie.

1.5. Wirtschaftlichkeit

Die Kosten spielen ebenfalls eine wichtige Rolle bei der Auswahl des Materials. Stahl ist aufgrund seiner breiten Verfügbarkeit und relativ niedrigen Kosten eine wirtschaftliche Wahl, insbesondere im Vergleich zu anderen Materialien wie Aluminium oder Titan.

2. Geeignete Stahlsorten für das Tiefziehen

Es gibt verschiedene Arten von Stählen, die sich für das Tiefziehen eignen. Die Wahl des richtigen Stahls hängt von den spezifischen Anforderungen des Produkts und den Umformbedingungen ab.

2.1. Tiefziehfähiger Stahl (DC-Stähle)

Tiefziehfähige Stähle sind die am häufigsten verwendeten Stahlsorten für das Tiefziehen. Sie sind speziell für eine hohe Umformbarkeit optimiert und zeichnen sich durch eine niedrige Streckgrenze und hohe Duktilität aus. Nach der europäischen Norm EN 10130 werden diese Stähle in verschiedene Qualitäten unterteilt, die von DC01 bis DC06 reichen:

- DC01: Dieser Standardstahl eignet sich für allgemeine Umformprozesse, die keine sehr hohen Umformgrade erfordern. Er hat eine gute Oberflächenqualität, eignet sich jedoch eher für weniger anspruchsvolle Tiefziehprozesse.

- DC03: Bietet eine verbesserte Umformbarkeit im Vergleich zu DC01 und ist für mittlere Umformgrade geeignet. DC03 wird häufig für komplexere Bauteile eingesetzt, bei denen eine gewisse Tiefe erforderlich ist.

- DC04: Diese Qualität hat eine höhere Umformbarkeit als DC03 und eignet sich für tiefere und komplexere Umformungen. Sie wird in der Automobil- und Haushaltsgeräteindustrie verwendet, um Bauteile mit höherer Umformtiefe herzustellen.

- DC05: Extra tiefziehfähiger Stahl mit sehr guter Umformbarkeit, der auch bei tiefen Umformungen ohne Rissbildung verarbeitet werden kann. Typische Anwendungen sind anspruchsvolle Karosserieteile.

- DC06: Extra tiefziehfähiger Stahl mit noch besseren Umformeigenschaften als DC05. Er wird für die anspruchsvollsten Tiefziehprozesse verwendet, bei denen große Umformgrade erforderlich sind, wie bei komplexen Fahrzeugkarosserieteilen.

Vorteile:

- Gute Umformbarkeit und Duktilität.

- Kostengünstige Lösung für viele industrielle Anwendungen.

- Breite Verfügbarkeit in verschiedenen Qualitäten.

Nachteile:

- Begrenzte Festigkeit im Vergleich zu hochfesten Stählen.

- Geringe Korrosionsbeständigkeit bei unbeschichtetem Material.

2.2. Hochfeste Tiefziehstähle

Für Anwendungen, bei denen eine höhere Festigkeit erforderlich ist, kommen hochfeste Tiefziehstähle zum Einsatz. Diese Stähle kombinieren eine gute Umformbarkeit mit erhöhter Zugfestigkeit, was sie besonders geeignet für sicherheitsrelevante Bauteile in der Automobilindustrie macht.

Typische Stahlsorten:

- Hochfeste mikrolegierte Stähle: Diese Stähle sind durch geringe Mengen an Legierungselementen wie Niob, Vanadium oder Titan mikrolegiert. Sie bieten eine bessere Kombination aus Festigkeit und Duktilität als unlegierte Stähle.

- Dualphasenstähle (DP-Stähle): Diese Stähle bestehen aus einer Mikrostruktur, die sowohl aus weichem Ferrit als auch aus hartem Martensit besteht. Diese Kombination ermöglicht eine hohe Zugfestigkeit bei gleichzeitig guter Umformbarkeit.

Vorteile:

- Gute Kombination aus Festigkeit und Umformbarkeit.

- Ideal für sicherheitsrelevante Anwendungen wie Strukturbauteile im Fahrzeugbau.

- Gewichtseinsparungen durch Verwendung dünnerer Bleche möglich.

Nachteile:

- Höherer Preis im Vergleich zu Standard-Tiefziehstählen.

- Erhöhte Rückfederung bei der Umformung, was die Maßhaltigkeit beeinträchtigen kann.

2.3. Verzinkter Tiefziehstahl

Verzinkte Stähle haben eine schützende Zinkschicht, die sie vor Korrosion schützt. Sie werden häufig in der Automobil- und Bauindustrie eingesetzt, wo Bauteile häufig Umwelteinflüssen ausgesetzt sind.

Typische Qualitäten:

- DX51D bis DX56D: Diese Bezeichnungen entsprechen verschiedenen Umformqualitäten von verzinktem Stahl, die von allgemeinen Umformanwendungen bis hin zu besonders tiefziehfähigen Anforderungen reichen.

Vorteile:

- Bietet zusätzlichen Korrosionsschutz.

- Breite Palette an verfügbaren Umformqualitäten.

- Geeignet für Außenanwendungen.

Nachteile:

- Erhöhte Werkzeugverschleiß durch die abrasive Wirkung der Zinkschicht.

- Besondere Schmierstoffe erforderlich, um die Reibung während des Tiefziehens zu minimieren.

2.4. Dualphasen- und Mehrphasenstähle

Dualphasenstähle (DP-Stähle) und andere Mehrphasenstähle (wie TRIP und TWIP) kombinieren unterschiedliche Gefügestrukturen, um eine hohe Festigkeit und eine gute Umformbarkeit zu bieten. Sie werden hauptsächlich in der Automobilindustrie verwendet, um Leichtbaulösungen zu realisieren und gleichzeitig die Sicherheitsanforderungen zu erfüllen.

Typische Stahlsorten:

- DP-Stähle (Dualphasen): Diese Stähle bestehen aus einer Mischung aus Ferrit und Martensit. Die weiche Ferritphase sorgt für die Umformbarkeit, während die harte Martensitphase die Festigkeit liefert.

- TRIP-Stähle (Transformation Induced Plasticity): Diese Stähle nutzen den TRIP-Effekt (Transformation induzierte Plastizität), um ihre Umformfähigkeit zu erhöhen. Sie sind für ihre hohe Dehnbarkeit bekannt.