Tiefziehtechnik, Tiefziehen, Tiefziehverfahren, Tiefziehmaschinen, Tiefziehprozess in Metallbearbeitung und Fertigung “Tiefziehen” ist ein Begriff aus dem Bereich der Umformtechnik und bezeichnet ein spezielles Verfahren zum Umformen von Blechen oder Metallfolien. Dabei wird ein flaches Blech durch ein Werkzeug in eine tiefere, meist zylindrische oder komplexe Form gezogen, ohne dass das Material reißt oder bricht.

Was ist Tiefziehen?

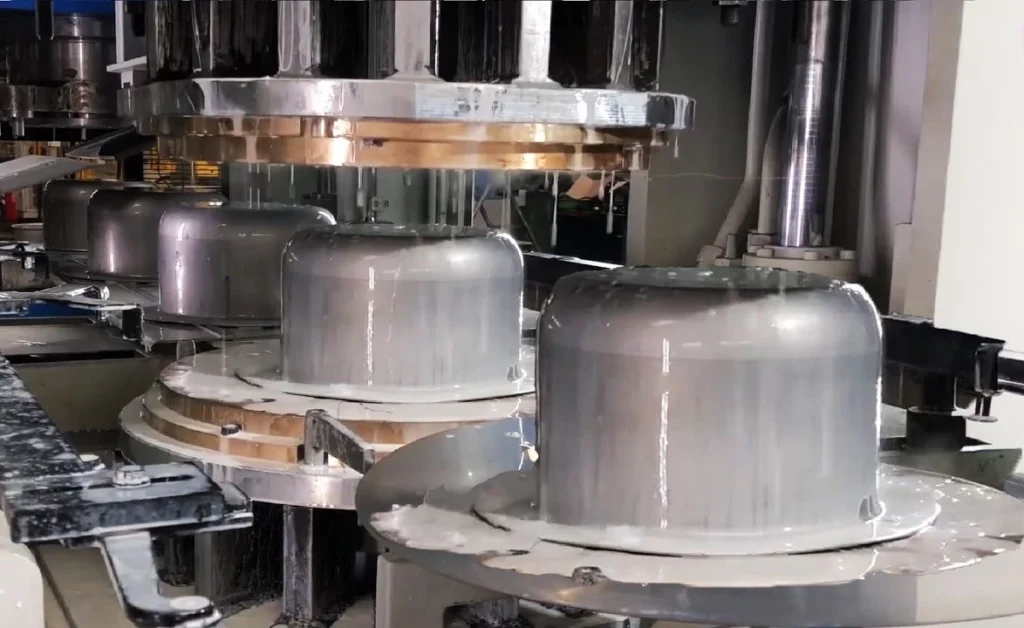

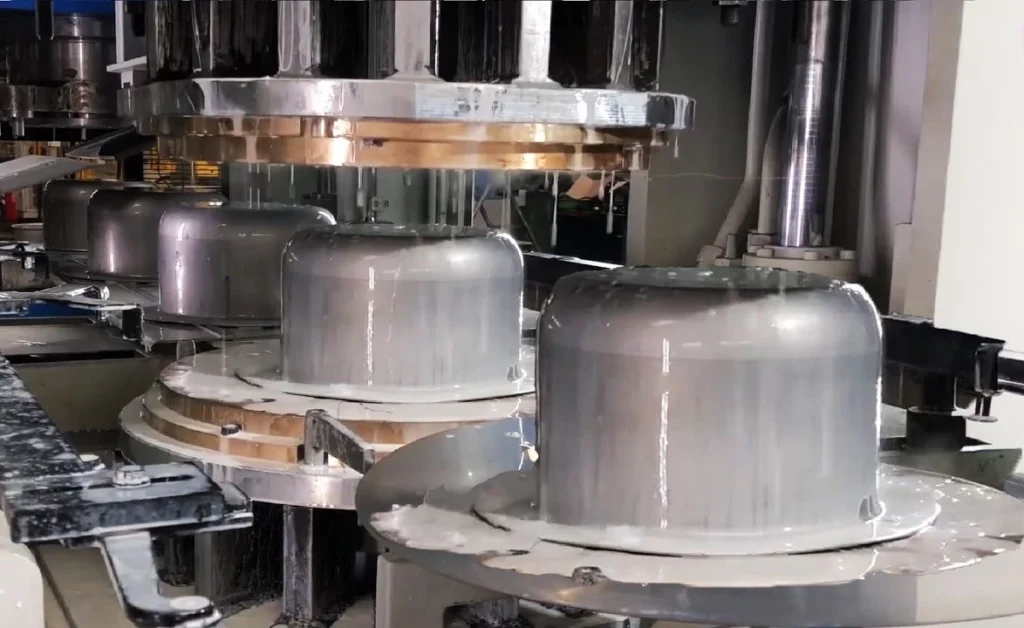

- Definition: Tiefziehen ist ein Kaltumformverfahren, bei dem ein Blech durch eine Matrize und einen Stempel so verformt wird, dass eine tiefere Form (z.B. Becher, Dosen, Gehäuse) entsteht.

- Ziel: Die Herstellung von Hohlkörpern oder tiefen Formteilen aus flachen Blechen.

- Werkstoffe: Meist werden dünne Metallbleche aus Aluminium, Stahl, Edelstahl oder Kupfer verwendet.

Ablauf des Tiefziehprozesses

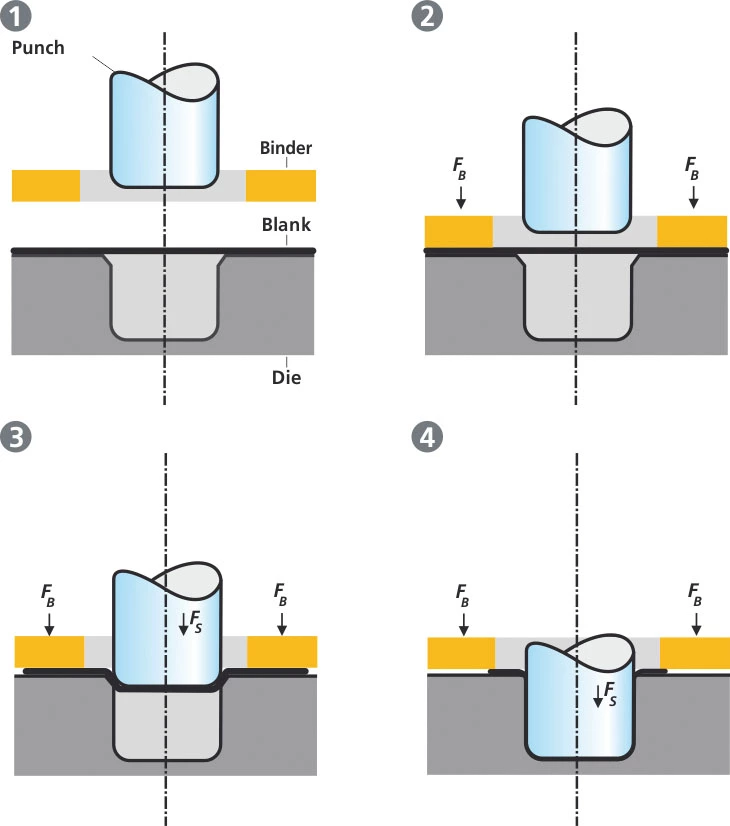

- Blechvorbereitung: Das flache Blech wird passend zugeschnitten.

- Einlegen: Das Blech wird in die Matrize gelegt.

- Stempelbewegung: Der Stempel drückt das Blech in die Matrize hinein.

- Verformung: Das Blech wird tiefgezogen, also plastisch verformt, um die gewünschte Form anzunehmen.

- Auswerfen: Das fertige Teil wird aus der Form entfernt.

Anwendungen

- Herstellung von Getränkedosen

- Auto-Karosserieteilen

- Haushaltsgegenständen (z.B. Waschbecken)

- Elektronische Gehäuse

Tiefziehen ist ein Kaltumformverfahren, bei dem ein flaches Metallblech durch den Einfluss eines Stempels in eine tiefere, dreidimensionale Form gebracht wird, ohne dass das Material reißt. Dabei wird das Blech in eine Matrize gedrückt und passt sich der Kontur der Form an. Das Verfahren ist besonders geeignet für die Herstellung von Hohlkörpern wie Dosen, Bechern oder Gehäusen aus dünnem Blech.

Während des Tiefziehens erfährt das Material eine plastische Verformung, bei der die Länge des Blechs zunimmt und die Wandstärke an manchen Stellen abnehmen kann. Dabei muss die Materialdehnung kontrolliert werden, um das Risiko von Rissen oder Falten zu minimieren. Die Eigenschaften des Materials, die Schmierung sowie die Werkzeuggeometrie spielen eine wichtige Rolle für die Qualität des Endprodukts.

Die Prozessparameter wie Ziehtiefe, Ziehgeschwindigkeit und die Kraft, die auf das Blech wirkt, müssen genau abgestimmt werden, um eine gleichmäßige Verformung zu gewährleisten. Zu den Herausforderungen zählen das Vermeiden von Faltenbildung, besonders an den Flanschen, sowie das Sicherstellen einer homogenen Wandstärke. Spezielle Maschinen und Werkzeuge sorgen dafür, dass das Blech während des Ziehens gespannt und geführt wird.

Tiefziehen ist wirtschaftlich besonders für Serienfertigungen, da die Werkzeugkosten durch hohe Stückzahlen amortisiert werden können. Das Verfahren findet breite Anwendung in der Automobilindustrie, im Haushalt sowie in der Verpackungsindustrie, etwa bei Getränkedosen oder Konservendosen. Varianten des Tiefziehens, wie das Tiefziehen mit Rückstreckung oder das Tiefziehen mit mehreren Ziehschritten, ermöglichen komplexere Formen und höhere Ziehtiefen.

Insgesamt ist Tiefziehen ein äußerst vielseitiges Umformverfahren, das es erlaubt, dünnwandige Hohlkörper mit hoher Maßgenauigkeit und guter Oberflächenqualität effizient herzustellen.

Beim Tiefziehen wird das Blech durch plastische Verformung in die Form der Matrize gedrückt, wobei das Material hauptsächlich in Richtung der Ziehrichtung fließt. Dabei entstehen Zug- und Druckspannungen, die das Verhalten des Materials stark beeinflussen. Die Wandstärke des Blechs kann sich während des Prozesses verändern: In den Zugzonen wird das Material dünner, während es an anderen Stellen, wie z.B. am Boden der Form, dicker bleiben kann. Eine gleichmäßige Wanddicke ist deshalb eine wichtige Qualitätsanforderung.

Um Faltenbildung zu verhindern, wird häufig eine Spannvorrichtung eingesetzt, die das Blech vor dem Stempel unterstützt und kontrolliert spannt. Die Schmierung zwischen Stempel, Blech und Matrize ist ebenfalls entscheidend, da sie die Reibung reduziert und somit das Materialschneiden und Einreißen minimiert.

Beim Tiefziehen mit mehreren Schritten wird das Werkstück in mehreren aufeinanderfolgenden Zügen immer tiefer in die Form gebracht. Das erlaubt die Herstellung von sehr tiefen oder komplexen Formen, die mit einem einzigen Zug nicht möglich wären.

Ein weiteres wichtiges Thema ist das Rückfedern des Materials nach dem Ziehen, das heißt, dass das Blech sich nach Entlastung der Werkzeuge teilweise wieder in seine ursprüngliche Form zurückbewegt. Das wird bei der Werkzeugauslegung berücksichtigt, indem die Matrize entsprechend geformt wird, um die endgültige gewünschte Form zu erhalten.

Moderne Verfahren nutzen numerische Simulationen, um den Tiefziehprozess virtuell zu optimieren und Probleme wie Risse oder Falten frühzeitig zu erkennen. So können Werkzeuggeometrie, Materialeigenschaften und Prozessparameter effizient angepasst werden, um Ausschuss zu minimieren.

Insgesamt ist das Tiefziehen eine bewährte Technik zur Herstellung dünnwandiger, präziser und komplexer Metallteile, die in vielen Industrien unverzichtbar ist.

Ein wichtiger Aspekt beim Tiefziehen ist die Auswahl des richtigen Materials. Typischerweise kommen duktil ausgelegte Metalle zum Einsatz, die sich gut plastisch verformen lassen, wie tiefziehgeeigneter Stahl, Aluminium oder Kupfer. Die Materialeigenschaften wie Dehngrenze, Streckverhalten und Kaltverfestigung beeinflussen maßgeblich, wie tief ein Blech gezogen werden kann, ohne zu reißen. Für besonders anspruchsvolle Anwendungen werden auch Verbundwerkstoffe oder beschichtete Bleche verwendet, die zusätzliche Anforderungen erfüllen, etwa Korrosionsbeständigkeit oder elektrische Leitfähigkeit.

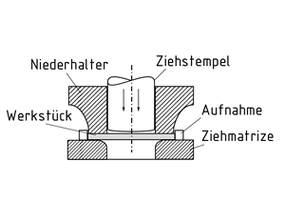

Der Prozess wird durch verschiedene Werkzeuge gesteuert: Der Stempel drückt das Blech in die Matrize, welche die Außenkontur vorgibt. Ein sogenannter Ziehring oder Halteband übt kontrollierten Gegendruck aus und verhindert, dass das Blech an den Flanschen übermäßig faltet oder rutscht. Die richtige Abstimmung dieser Werkzeuge ist entscheidend, um eine gleichmäßige Materialverteilung zu erzielen und Fehler zu vermeiden.

Neben dem klassischen Tiefziehen existieren auch spezialisierte Verfahren wie das Hydro-Tiefziehen, bei dem statt eines Stempels eine Flüssigkeit den Umformdruck auf das Blech überträgt. Dieses Verfahren erlaubt besonders komplexe Formen und schonendere Umformbedingungen, was das Risiko von Rissen weiter verringert.

Im Bereich der Qualitätskontrolle werden heute häufig optische Messsysteme und 3D-Scans eingesetzt, um Maßhaltigkeit und Oberflächenqualität der tiefgezogenen Bauteile zu überprüfen. Auch zerstörungsfreie Prüfverfahren helfen, innere Spannungen oder Materialfehler zu erkennen, die die Lebensdauer des Bauteils beeinflussen könnten.

Durch die Kombination aus optimierter Werkzeugtechnik, sorgfältiger Materialauswahl und digitaler Prozessüberwachung hat sich das Tiefziehen zu einem hochentwickelten und zuverlässigen Verfahren für die industrielle Serienfertigung entwickelt. Die stetige Weiterentwicklung der Verfahrenstechnik, insbesondere durch Simulation und Automatisierung, ermöglicht es, immer komplexere und dünnwandigere Bauteile mit hoher Präzision und Effizienz herzustellen.

Effiziente Tiefziehverfahren für die industrielle Produktion

Effiziente Tiefziehverfahren für die industrielle Produktion zeichnen sich durch eine optimale Kombination aus Prozessgeschwindigkeit, Materialausnutzung, Werkzeugstandzeit und Qualitätskontrolle aus. Um hohe Stückzahlen wirtschaftlich zu fertigen, werden mehrere Aspekte berücksichtigt:

Zum einen spielt die Werkzeuggestaltung eine zentrale Rolle. Werkzeuge mit optimaler Geometrie minimieren Reibung und Materialspannung, wodurch Ausschuss und Werkzeugverschleiß reduziert werden. Moderne CNC- und EDM-Fertigung ermöglichen präzise und komplexe Werkzeuggeometrien, die den Umformprozess stabilisieren.

Automatisierung ist ein weiterer Schlüssel zur Effizienzsteigerung. Robotergestützte Be- und Entladung der Pressen, automatische Werkzeugwechsel und inline Qualitätsprüfungen verkürzen Rüstzeiten und sorgen für gleichbleibende Prozessbedingungen. Dies ist besonders wichtig bei Großserienfertigungen, um Taktzeiten zu senken und Stillstandszeiten zu vermeiden.

Die Verwendung von hochentwickelten Schmierstoffen verbessert die Fließeigenschaften des Materials und verringert Verschleiß an Werkzeugen. Zudem helfen computergestützte Simulationen (Finite-Elemente-Analyse) dabei, die Prozessparameter wie Ziehgeschwindigkeit, Haltekraft und Schmiermittelart optimal einzustellen, was Ausschuss weiter reduziert und Nacharbeit minimiert.

Mehrstufige Tiefziehprozesse erlauben die Herstellung von sehr komplexen und tiefen Bauteilen durch sukzessive Umformschritte, wodurch das Risiko von Rissen und Faltenbildung sinkt. Dabei kommen auch Zwischenoperationen wie Rückstrecken oder Glätten zum Einsatz, um die Werkstückqualität zu verbessern.

Zusätzlich wird zunehmend das Hydro-Tiefziehen eingesetzt, das durch den Einsatz von Flüssigkeitsdruck eine gleichmäßigere Umformung ermöglicht und somit dünnere Wandstärken und komplexere Formen zulässt. Dies führt zu Materialeinsparungen und besserer Produktqualität.

Insgesamt entsteht durch die Kombination von optimierten Werkzeugen, digitaler Prozesssteuerung, Automatisierung und innovativen Verfahren ein effizientes Produktionssystem, das hohen Output bei geringer Ausschussrate gewährleistet und somit die Wirtschaftlichkeit des Tiefziehprozesses in der industriellen Fertigung maßgeblich verbessert.

Effiziente Tiefziehverfahren in der industriellen Produktion setzen auf eine enge Verzahnung von Prozessoptimierung und moderner Fertigungstechnologie. Dabei ist die Integration von Simulationstools ein wesentlicher Faktor, um vorab mögliche Probleme wie Faltenbildung, Risse oder Materialüberschüsse zu identifizieren und auszuschließen. Durch diese Vorhersage können Werkzeuge und Prozessparameter so ausgelegt werden, dass der Umformprozess von Anfang an stabil und reproduzierbar abläuft.

Die Auswahl des Materials und dessen Vorbereitung spielen ebenfalls eine wichtige Rolle. Hochwertige Bleche mit guter Kaltumformbarkeit ermöglichen größere Ziehtiefen und geringeren Ausschuss. Die Oberfläche der Bleche wird oft speziell behandelt oder beschichtet, um die Reibung im Ziehspalt zu reduzieren und eine bessere Fließfähigkeit zu gewährleisten.

Im Bereich der Automatisierung sorgt die Vernetzung von Maschinen und Sensoren für eine kontinuierliche Überwachung und Anpassung der Prozessgrößen. Sensoren messen Kräfte, Temperaturen und Materialverhalten in Echtzeit, sodass bei Abweichungen sofort Gegenmaßnahmen eingeleitet werden können. Dies erhöht nicht nur die Produktqualität, sondern auch die Maschinenverfügbarkeit.

Die Einführung von Mehrstufen-Tiefziehlinien, bei denen mehrere Umformschritte nahtlos aneinandergereiht sind, erlaubt eine hohe Produktivität bei gleichzeitig präzisen Ergebnissen. Zwischen den einzelnen Umformschritten können automatische Zwischenkontrollen und gegebenenfalls Korrekturmaßnahmen integriert werden. Das reduziert Nacharbeit und Ausschuss erheblich.

Durch den Einsatz von innovativen Schmierstoffen und Beschichtungen wird zudem der Verschleiß an Stempel und Matrize minimiert, was die Werkzeugstandzeit verlängert und Stillstandszeiten für Wartungen verringert. Ebenso werden umweltfreundliche und biologisch abbaubare Schmierstoffe zunehmend eingesetzt, um die Nachhaltigkeit der Fertigung zu erhöhen.

Insgesamt führt die Kombination aus modernem Werkzeugbau, digitaler Prozesskontrolle, Automatisierung und Materialinnovation zu effizienten Tiefziehverfahren, die sich durch hohe Stückzahlen, kurze Taktzeiten und hervorragende Produktqualität auszeichnen. Dies macht das Tiefziehen zu einem wirtschaftlichen und zugleich flexiblen Verfahren für die Massenproduktion komplexer Blechbauteile.

Darüber hinaus gewinnen datengetriebene Ansätze und Künstliche Intelligenz zunehmend an Bedeutung, um Tiefziehprozesse weiter zu optimieren. Durch das Sammeln und Analysieren großer Datenmengen aus Produktionslinien können Muster erkannt und Vorhersagen getroffen werden, etwa wann ein Werkzeug verschleißt oder welche Prozessparameter zu einer höheren Qualität führen. So lassen sich Wartungsintervalle besser planen und Ausschussquoten weiter senken.

Auch die Flexibilisierung der Produktion spielt eine wichtige Rolle, insbesondere bei steigenden Anforderungen an Variantenvielfalt und kleinere Losgrößen. Modulare Werkzeugsysteme, schnelle Werkzeugwechsel und adaptive Prozesssteuerungen ermöglichen es, effizient auf wechselnde Produktionsanforderungen zu reagieren, ohne dass die Produktivität stark leidet.

In der Forschung werden zudem neue Materialien und Verbundwerkstoffe getestet, die bessere Umformeigenschaften bei gleichzeitig reduziertem Gewicht bieten. Solche Entwicklungen sind besonders in Branchen wie der Automobil- oder Luftfahrtindustrie gefragt, wo Leichtbau eine Schlüsselrolle spielt.

Zusätzlich wird das Thema Nachhaltigkeit immer relevanter. Energieeffiziente Pressen, optimierte Prozessführung und Recyclingstrategien für Blechreste und Werkzeugmaterialien tragen dazu bei, den ökologischen Fußabdruck der Tiefziehfertigung zu verringern.

Die Zukunft effizienter Tiefziehverfahren liegt somit in der Kombination aus technologischer Innovation, digitaler Vernetzung und nachhaltigem Wirtschaften. Nur so lassen sich steigende Anforderungen an Qualität, Flexibilität und Umweltverträglichkeit in der industriellen Produktion erfolgreich erfüllen.

Ein weiterer Aspekt, der die Effizienz beim Tiefziehen steigert, ist die Integration von Echtzeit-Überwachungssystemen, die mit maschinellem Lernen arbeiten. Diese Systeme analysieren kontinuierlich Prozessdaten, erkennen Abweichungen frühzeitig und ermöglichen eine automatische Anpassung der Umformparameter. Dadurch werden Produktionsfehler minimiert und die Ausschussrate weiter reduziert.

Auch die Entwicklung neuer Werkzeugmaterialien und Beschichtungen trägt zur Effizienzsteigerung bei. Werkzeuge mit hoher Verschleißfestigkeit und guter Gleiteigenschaft verlängern die Standzeiten und senken die Wartungskosten. Dies führt zu weniger Stillstandzeiten und höherer Auslastung der Fertigungslinien.

Parallel dazu wird der Einsatz von additiven Fertigungsverfahren als Ergänzung zum Tiefziehen erforscht. So können komplexe Werkzeugkomponenten schneller und kostengünstiger hergestellt oder individualisierte Werkzeuge produziert werden, was insbesondere bei Kleinserien oder Prototypen Vorteile bringt.

Die Kombination aus präziser Prozesssteuerung, fortschrittlichen Materialien und digitaler Vernetzung ermöglicht es der Industrie, Tiefziehprozesse nicht nur effizienter, sondern auch flexibler und nachhaltiger zu gestalten. Das macht das Verfahren zukunftssicher und eröffnet neue Möglichkeiten für die Herstellung komplexer, hochwertiger Blechbauteile in großen Stückzahlen.

Darüber hinaus gewinnt die Kombination von Tiefziehen mit anderen Umform- oder Fertigungsverfahren an Bedeutung, um Funktionalitäten und Designfreiheiten zu erweitern. Beispielsweise werden Tiefziehteile zunehmend mit Schweiß-, Klebe- oder Fügeverfahren kombiniert, um komplexe Baugruppen in einem wirtschaftlichen Produktionsprozess zu realisieren. Auch das Integrieren von Funktionselementen durch Einlegen von Einsätzen vor dem Tiefziehen wird genutzt, um Montage- und Nachbearbeitungsschritte zu reduzieren.

Die Digitalisierung ermöglicht es, Prozesswissen systematisch zu erfassen und für kontinuierliche Verbesserungen zu nutzen. Digitale Zwillinge, also virtuelle Abbilder der realen Fertigungslinie, erlauben es, Umformprozesse in Echtzeit zu simulieren und zu optimieren. So können Produktionsänderungen schnell bewertet und umgesetzt werden, ohne die reale Fertigung zu unterbrechen.

Darüber hinaus wird das Thema Energieeffizienz in der industriellen Produktion immer wichtiger. Moderne Pressen verfügen über Energiesparfunktionen wie bedarfsgerechte Leistungssteuerung, Rekuperation oder intelligente Stillstandsmodi, die den Energieverbrauch erheblich senken. Gerade bei Großserienfertigungen summieren sich diese Einsparungen zu bedeutenden Kostenvorteilen.

Schließlich ist auch die Ausbildung und Qualifikation der Mitarbeiter ein entscheidender Faktor für die Effizienz. Gut geschulte Fachkräfte können Prozessparameter besser beurteilen, Fehler schneller erkennen und beheben sowie die Maschinen optimal bedienen. Die Kombination aus menschlichem Know-how und technologischer Unterstützung schafft so eine Produktionsumgebung, die höchste Qualität mit maximaler Produktivität verbindet.

Insgesamt bildet die Verzahnung von Technologie, Digitalisierung, Nachhaltigkeit und qualifiziertem Personal das Fundament für effiziente Tiefziehverfahren in der industriellen Produktion – heute und in der Zukunft.

Die Grundlagen des Tiefziehens in der Metallbearbeitung

Das Tiefziehen ist ein zentrales Umformverfahren in der Metallbearbeitung, bei dem ein flaches Blech in eine dreidimensionale, meist hohlförmige Form gebracht wird. Dabei wird das Blech durch einen Stempel in eine Matrize gedrückt und dabei plastisch verformt, ohne dass das Material reißt oder bricht. Das Verfahren ermöglicht die Herstellung von komplexen Bauteilen mit dünnen Wänden und hoher Maßgenauigkeit.

Die Grundlagen des Tiefziehens beruhen auf der plastischen Verformung von Metallblechen unter Einwirkung von Zug- und Druckkräften. Während des Ziehvorgangs wird das Blech gedehnt und in die Tiefe gezogen, wobei sich die Wandstärke teilweise verringert. Damit der Prozess gelingt, müssen Materialeigenschaften wie Duktilität, Festigkeit und Kaltumformbarkeit optimal sein. Häufig eingesetzte Materialien sind tiefziehfähiger Stahl, Aluminium und Kupfer.

Wichtig für den Prozess sind die Werkzeuge: Der Stempel, der das Blech in die Matrize drückt, die Matrize selbst, welche die Außenkontur vorgibt, und der Ziehring, der das Blech vor dem Stempel festhält und ein Falten verhindert. Die richtige Abstimmung dieser Werkzeuge ist entscheidend, um eine gleichmäßige Umformung und Wanddickenverteilung zu erzielen.

Die Prozessparameter wie Ziehgeschwindigkeit, Haltekraft und Schmierung beeinflussen den Materialfluss und somit die Qualität des Bauteils. Schmiermittel reduzieren die Reibung und verhindern das Einreißen des Materials. Die Kontrolle von Spannung und Dehnung im Blech ist notwendig, um Fehler wie Faltenbildung oder Risse zu vermeiden.

Das Tiefziehen kann in einem oder mehreren Schritten erfolgen, wobei mehrstufige Verfahren besonders bei tiefen oder komplexen Formen eingesetzt werden. Nach dem Ziehen können weitere Bearbeitungsschritte wie Rückstrecken, Glätten oder Beschneiden folgen, um die gewünschte Form und Oberflächenqualität zu erreichen.

Insgesamt bietet das Tiefziehen eine wirtschaftliche Methode zur Herstellung von Hohlkörpern und komplexen Blechbauteilen mit hoher Präzision, die in vielen Branchen wie Automobilbau, Verpackung und Haushaltswaren unverzichtbar ist.

Das Tiefziehen basiert auf der plastischen Verformung des Metallblechs, bei der das Material über seine Elastizitätsgrenze hinaus gedehnt wird, ohne zu reißen. Dabei ist es wichtig, dass das Material eine ausreichende Duktilität besitzt, also eine hohe Verformungsfähigkeit ohne Bruch. Die Blechdicke spielt ebenfalls eine Rolle: Dünnere Bleche lassen sich leichter tiefziehen, sind aber anfälliger für Faltenbildung und Risse, weshalb der Prozess sorgfältig gesteuert werden muss.

Während des Ziehvorgangs wird das Blech durch den Stempel in die Matrize gedrückt, wobei sich das Material an der Wand der Matrize entlangzieht und in die Tiefe gedrückt wird. Der Ziehring oder Halteband übt dabei eine kontrollierte Haltekraft aus, um das Blech an den Rändern zu fixieren und ein Überschießen oder Falten des Materials zu verhindern. Die richtige Balance zwischen Zieh- und Haltekraft ist entscheidend, damit das Material gleichmäßig fließt und keine Defekte entstehen.

Die Schmierung zwischen Werkzeug und Blech ist ein weiterer wichtiger Faktor. Sie reduziert die Reibung, sorgt für einen gleichmäßigen Materialfluss und verhindert das Einreißen des Materials an scharfen Kanten. Je nach Werkstoff und Anwendung kommen unterschiedliche Schmierstoffe zum Einsatz, von öl- bis zu feststoffbasierten Varianten.

Tiefziehprozesse können ein- oder mehrstufig ausgeführt werden. Beim Mehrstufen-Tiefziehen wird das Blech in mehreren aufeinanderfolgenden Zügen schrittweise in die endgültige Form gebracht. Das ermöglicht größere Ziehtiefen und komplexere Geometrien, da die Belastung auf das Material besser verteilt wird. Nach dem Ziehen folgen oft Nachbearbeitungsschritte wie das Rückstrecken, um durch den Umformprozess entstandene Spannungen abzubauen und die Maßhaltigkeit zu verbessern.

Die genaue Steuerung der Prozessparameter ist essentiell, um eine hohe Qualität des Endprodukts zu gewährleisten. Moderne Fertigungen setzen deshalb auf computergestützte Simulationen und automatisierte Prozessüberwachung, die helfen, optimale Bedingungen zu ermitteln und Fehler frühzeitig zu erkennen.

Durch diese Grundlagen ermöglicht das Tiefziehen die Herstellung vielfältiger Bauteile mit hoher Präzision und Wirtschaftlichkeit, die in zahlreichen Industriezweigen von großer Bedeutung sind.

Neben den mechanischen Grundlagen des Tiefziehens spielt auch das Verständnis der Werkstoffeigenschaften eine zentrale Rolle. Materialien müssen nicht nur eine ausreichende Duktilität besitzen, sondern auch eine geeignete Fließkurve, die beschreibt, wie sie sich unter Belastung plastisch verformen. Dabei ist die sogenannte Kaltverfestigung zu berücksichtigen: Während des Ziehens verhärtet sich das Material lokal, was die weitere Verformung erschweren kann und zu Rissbildung führt, wenn die Belastung zu hoch wird.

Die Kontrolle der Materialdicke ist ebenfalls essentiell, denn zu starke Dickenreduktionen an bestimmten Stellen können die Stabilität des Bauteils beeinträchtigen. Um dies zu vermeiden, wird die Geometrie von Stempel und Matrize oft so gestaltet, dass das Material möglichst gleichmäßig verteilt wird.

Das Verhalten des Werkzeugs ist ein weiterer wichtiger Faktor: Werkzeugverschleiß, vor allem durch Abrieb und Mikro-Risse, beeinflusst die Oberflächenqualität der Bauteile und die Prozessstabilität. Deshalb werden Werkzeuge häufig aus verschleißfesten Materialien gefertigt und mit speziellen Beschichtungen versehen, die Reibung reduzieren und die Standzeit erhöhen.

Im industriellen Umfeld werden außerdem automatisierte Prüfverfahren eingesetzt, um Bauteile direkt nach dem Ziehen auf Maßhaltigkeit, Oberflächenfehler oder Materialunregelmäßigkeiten zu kontrollieren. Optische Systeme oder taktile Messgeräte erfassen präzise Daten, die für eine Qualitätskontrolle und Prozessoptimierung genutzt werden.

Weiterhin werden durch computergestützte Simulationen, beispielsweise mittels Finite-Elemente-Methoden, Tiefziehprozesse vorab digital abgebildet. Dies erlaubt es, verschiedene Werkstoff- und Werkzeugkonfigurationen zu testen, die optimalen Prozessparameter zu finden und Fehler wie Faltenbildung oder Rissbildung bereits vor der Produktion zu vermeiden.

Durch das Zusammenspiel all dieser Faktoren – Materialeigenschaften, Werkzeugtechnik, Prozesssteuerung und Qualitätssicherung – lässt sich das Tiefziehen als zuverlässiges und wirtschaftliches Verfahren in der Metallbearbeitung etablieren, das eine Vielzahl von Produkten mit komplexen Formen und hoher Präzision ermöglicht.

Ein weiterer wesentlicher Punkt bei den Grundlagen des Tiefziehens ist die Bedeutung der Prozessparameter für den Erfolg des Umformvorgangs. Die Ziehgeschwindigkeit beeinflusst sowohl die Materialflussgeschwindigkeit als auch die Temperaturentwicklung im Werkstück. Eine zu hohe Geschwindigkeit kann zu Rissbildung führen, während zu niedrige Geschwindigkeiten die Effizienz senken und Falten begünstigen können. Deshalb wird die Geschwindigkeit genau an das Material und die Werkzeugkonfiguration angepasst.

Die Haltekraft, die der Ziehring oder das Halteband auf das Blech ausübt, muss so eingestellt sein, dass sie das Material an den Flanschen stabilisiert, ohne es zu stark zu quetschen. Zu geringe Haltekraft führt zu Falten, zu hohe Haltekraft kann den Materialfluss blockieren und Risse verursachen.

Ein oft unterschätzter Faktor ist die Werkzeugtemperatur. Besonders bei thermisch sensiblen Materialien oder bei tiefen Ziehprozessen kann eine kontrollierte Werkzeugtemperierung helfen, die Umformbarkeit zu verbessern und Spannungen im Werkstück zu reduzieren.

Die Qualität des eingesetzten Schmiermittels trägt erheblich zur Vermeidung von Materialschäden bei. Neben der Verringerung der Reibung schützt die Schmierung auch das Werkzeug vor Verschleiß und sorgt für eine gleichmäßige Oberflächenqualität des Bauteils.

Zusammenfassend sind die Grundlagen des Tiefziehens eine komplexe Mischung aus Werkstoffkunde, mechanischen Abläufen, Werkzeugtechnik und Prozesssteuerung. Nur wenn alle Faktoren optimal aufeinander abgestimmt sind, lässt sich ein wirtschaftlicher, stabiler und qualitativ hochwertiger Umformprozess realisieren, der den Anforderungen der modernen Industrie gerecht wird.

Darüber hinaus spielt die Werkstückgeometrie eine wichtige Rolle bei den Grundlagen des Tiefziehens. Bestimmte Formen lassen sich leichter herstellen als andere; beispielsweise sind zylindrische oder konische Bauteile mit glatten Übergängen meist einfacher zu ziehen als geometrisch komplexe Teile mit scharfen Kanten oder Tiefenstufen. Solche komplexen Geometrien erfordern oft spezielle Werkzeuge oder mehrstufige Umformprozesse, um die Belastungen auf das Material zu minimieren und Falten oder Risse zu vermeiden.

Der Umformgrad, also das Verhältnis von Anfangsdicke zu Endform, gibt an, wie stark das Material verformt wird. Je höher der Umformgrad, desto anspruchsvoller ist der Prozess, da das Material stärker beansprucht wird. Um größere Umformgrade zu erzielen, werden häufig Zwischenoperationen wie das Rückstrecken eingesetzt, um Spannungen abzubauen und die Umformbarkeit zu erhöhen.

Zusätzlich ist das Thema Rückfederung (Elastizitätsrückstellung) nach dem Ziehen von Bedeutung. Nach dem Entlasten der Werkzeuge zieht sich das Material teilweise wieder zusammen, was die endgültige Form leicht verändert. Dies wird bei der Auslegung der Werkzeuge durch gezielte Übermaßgestaltung berücksichtigt, um die gewünschte Maßhaltigkeit zu gewährleisten.

Nicht zuletzt ist die Umformung auch von äußeren Bedingungen abhängig, wie der Umgebungstemperatur oder der Luftfeuchtigkeit, die die Schmierwirkung und das Verhalten des Materials beeinflussen können. Deshalb werden Produktionsbedingungen in der industriellen Fertigung genau überwacht und kontrolliert.

All diese Grundlagen sind die Basis dafür, dass das Tiefziehen als bewährtes und vielseitiges Verfahren in der Metallverarbeitung für eine Vielzahl von Anwendungen weltweit eingesetzt wird.

Zusätzlich zu den genannten Faktoren gewinnt die Bedeutung der Prozessüberwachung und -regelung im Tiefziehen zunehmend an Gewicht. Moderne Fertigungslinien sind mit Sensoren ausgestattet, die kontinuierlich Kräfte, Positionen, Temperaturen und andere relevante Parameter erfassen. Diese Daten werden in Echtzeit analysiert, um Abweichungen frühzeitig zu erkennen und den Prozess automatisch anzupassen. Dadurch wird eine konstante Produktqualität sichergestellt und der Ausschuss minimiert.

Ein weiterer wichtiger Aspekt ist die Schulung und Qualifikation der Mitarbeiter, die den Tiefziehprozess betreuen. Nur durch fundiertes Wissen über Werkstoffeigenschaften, Werkzeugtechnik und Prozessparameter können Bediener schnell auf Prozessstörungen reagieren und den Produktionsablauf optimieren.

Die Entwicklung neuer Materialien mit verbesserten Tiefzieheigenschaften, etwa hochfeste Stähle mit guter Verformbarkeit, eröffnet zusätzliche Möglichkeiten für die Konstruktion leichter und dennoch stabiler Bauteile, insbesondere in der Automobil- und Luftfahrtindustrie.

Nicht zuletzt spielt die Nachhaltigkeit eine immer größere Rolle. Neben der effizienten Nutzung von Materialien und Energie fließen auch Recyclingfähigkeit der Produkte und Umweltauswirkungen der eingesetzten Schmierstoffe in die Bewertung von Tiefziehverfahren ein.

Insgesamt bilden diese vielfältigen Grundlagen die Basis für ein leistungsfähiges und flexibles Tiefziehverfahren, das den Anforderungen moderner Industrieproduktion gerecht wird und auch in Zukunft ein zentrales Verfahren der Metallumformung bleiben wird.

Tiefziehtechnik: Alles über das Umformen von Blechen

Tiefziehtechnik bezeichnet ein wichtiges Umformverfahren zur Herstellung von Hohlkörpern und komplex geformten Bauteilen aus Metallblechen. Beim Tiefziehen wird ein flaches Blech mit Hilfe eines Stempels in eine Matrize gedrückt, sodass es plastisch verformt wird und die gewünschte dreidimensionale Form annimmt. Dieses Verfahren ist besonders geeignet für die Serienfertigung von dünnwandigen, präzisen Bauteilen mit hoher Oberflächenqualität.

Der Prozess beginnt mit einem Zuschnitt des Rohblechs, das in der Regel aus Werkstoffen mit guter Umformbarkeit wie tiefziehfähigem Stahl, Aluminium oder Kupfer besteht. Anschließend wird das Blech auf das Werkzeug gelegt, wobei der Ziehring das Blech festhält und ein Falten oder Verrutschen verhindert. Durch die Bewegung des Stempels wird das Blech in die Matrize gezogen, wo es die Kontur des Werkzeugs annimmt.

Wichtige Parameter in der Tiefziehtechnik sind die Ziehgeschwindigkeit, die Haltekraft des Ziehrings und die Schmierung. Eine optimale Abstimmung dieser Faktoren ist entscheidend, um Risse, Falten oder andere Defekte zu vermeiden und die Materialausnutzung zu maximieren. Die Schmierung reduziert Reibung und schützt das Werkzeug vor Verschleiß.

Es gibt verschiedene Varianten des Tiefziehens, darunter das Ein-Stufen-Tiefziehen, bei dem die Form in einem Zug erzeugt wird, und das Mehrstufen-Tiefziehen, bei dem das Werkstück in mehreren Schritten schrittweise umgeformt wird. Mehrstufige Verfahren ermöglichen tiefere und komplexere Formen und verbessern die Materialverteilung.

Moderne Tiefziehtechnik nutzt computergestützte Simulationen, um den Umformprozess zu optimieren, sowie automatisierte Fertigungssysteme, die eine hohe Produktivität und gleichbleibende Qualität sicherstellen. Zudem kommen innovative Verfahren wie das Hydro-Tiefziehen zum Einsatz, bei dem flüssiger Druck das Blech formt und so neue Gestaltungsmöglichkeiten eröffnet.

Die Tiefziehtechnik findet breite Anwendung in zahlreichen Industrien, etwa im Automobilbau für Karosserieteile, in der Verpackungsindustrie für Getränkedosen oder in der Haushaltswarenfertigung für Kochgeschirr. Durch die Kombination aus Wirtschaftlichkeit, Flexibilität und hoher Qualität bleibt das Tiefziehen eines der wichtigsten Verfahren in der Metallumformung.

Ein weiterer wichtiger Aspekt der Tiefziehtechnik ist die Materialauswahl, da die Eigenschaften des Blechs maßgeblich den Erfolg des Umformprozesses beeinflussen. Materialien wie kaltgewalzter Stahl, Aluminiumlegierungen und Edelstahl sind aufgrund ihrer guten Verformbarkeit und Festigkeit besonders geeignet. Die Bleche müssen dabei sorgfältig auf ihre Oberflächenqualität und Maßhaltigkeit geprüft werden, da Fehler wie Kratzer oder Materialunregelmäßigkeiten die Umformbarkeit negativ beeinflussen können.

Die Gestaltung der Werkzeuge spielt ebenfalls eine entscheidende Rolle. Der Stempel und die Matrize müssen präzise aufeinander abgestimmt sein, um eine gleichmäßige Umformung sicherzustellen. Die Werkzeuggeometrie beeinflusst die Materialflussrichtung und verhindert Defekte wie Falten oder Risse. Auch der Einsatz von Ziehringen mit variabler Haltekraft ermöglicht eine bessere Kontrolle des Materialflusses.

Fortschritte in der Schmiertechnik tragen dazu bei, die Reibung zwischen Werkzeug und Blech zu reduzieren, wodurch der Verschleiß der Werkzeuge minimiert und die Oberflächenqualität der Bauteile verbessert wird. Umweltfreundliche Schmierstoffe gewinnen dabei zunehmend an Bedeutung, um den ökologischen Fußabdruck der Fertigung zu reduzieren.

Innovative Ansätze wie das Hydroforming oder das Warmumformen erweitern die Möglichkeiten der Tiefziehtechnik, indem sie Materialien ermöglichen, die bei herkömmlichen Verfahren schwer zu verarbeiten wären, oder komplexere Geometrien realisieren lassen. So können neue Designfreiheiten erschlossen werden, die insbesondere in der Automobil- und Luftfahrtindustrie gefragt sind.

Die Kombination aus traditioneller Technik, modernen Werkzeugen, digitaler Prozesskontrolle und innovativen Materialien macht die Tiefziehtechnik zu einem hochentwickelten und vielseitigen Verfahren, das auch zukünftig eine zentrale Rolle in der industriellen Metallumformung spielen wird.

Darüber hinaus gewinnt die Digitalisierung in der Tiefziehtechnik immer mehr an Bedeutung. Durch den Einsatz von Sensorik und Echtzeit-Datenanalyse können Prozessparameter kontinuierlich überwacht und angepasst werden, um eine optimale Materialausnutzung und höchste Bauteilqualität sicherzustellen. Digitale Zwillinge – virtuelle Abbilder des Umformprozesses – ermöglichen es, potenzielle Fehlerquellen frühzeitig zu identifizieren und Prozessoptimierungen bereits im Vorfeld zu testen.

Die Integration von Künstlicher Intelligenz und Machine Learning erlaubt es, aus umfangreichen Produktionsdaten Muster zu erkennen und Vorhersagen zu treffen, etwa zur Werkzeugstandzeit oder optimalen Schmierstoffdosierung. So wird der Tiefziehprozess zunehmend autonomer und effizienter.

Auch im Bereich der Nachhaltigkeit zeigt die Tiefziehtechnik Fortschritte. Durch den Einsatz energieeffizienter Maschinen, optimierter Prozessführung und umweltfreundlicher Schmiermittel wird der ökologische Fußabdruck der Fertigung reduziert. Zudem werden Recyclingstrategien für Restbleche und Werkzeugmaterialien verstärkt umgesetzt.

Neben der technischen Weiterentwicklung sind qualifizierte Fachkräfte ein Schlüssel zum Erfolg. Die Bediener müssen sowohl die komplexen Maschinen sicher steuern als auch Prozessparameter verstehen und anpassen können. Aus- und Weiterbildung spielen daher eine wichtige Rolle, um den hohen Qualitätsstandard und die Effizienz der Tiefziehfertigung zu gewährleisten.

Insgesamt zeigt sich, dass die Tiefziehtechnik durch die Kombination aus bewährten Verfahren, digitalen Innovationen und nachhaltigen Ansätzen zukunftsfähig aufgestellt ist und weiterhin eine wichtige Rolle in der modernen Metallverarbeitung spielen wird.

Zudem wird die Entwicklung neuer Werkstoffe mit verbesserten Tiefzieheigenschaften immer wichtiger. Hochfeste Stähle, Leichtmetalllegierungen und Verbundwerkstoffe bieten die Möglichkeit, Bauteile leichter und gleichzeitig stabiler zu gestalten, was vor allem in der Automobil- und Luftfahrtindustrie zu erheblichen Effizienz- und Umwelteffekten führt. Diese Materialien stellen allerdings auch höhere Anforderungen an das Werkzeugdesign und die Prozesssteuerung, da ihre Umformbarkeit oft eingeschränkt ist.

Die Kombination von Tiefziehen mit anderen Fertigungsverfahren, wie beispielsweise dem Laserschweißen oder dem Einlegen von Funktionselementen vor dem Umformen, erweitert die Möglichkeiten der Bauteilgestaltung und -funktionalität. So können komplexe Baugruppen in einem einzigen Fertigungsprozess hergestellt werden, was Zeit und Kosten spart.

Darüber hinaus gewinnen hybride Verfahren an Bedeutung, bei denen das Tiefziehen mit additiven Fertigungstechniken kombiniert wird. So lassen sich individuelle Werkzeuge schneller und kostengünstiger produzieren, was die Flexibilität in der Produktion erhöht und insbesondere bei Kleinserien oder Prototypen Vorteile bietet.

Nicht zuletzt wird die Automatisierung in der Tiefziehfertigung weiter vorangetrieben. Roboter übernehmen zunehmend Aufgaben wie das Be- und Entladen der Pressen, das Handling der Werkstücke und die Qualitätskontrolle, was die Effizienz steigert und menschliche Fehler reduziert.

Diese Entwicklungen zeigen, dass die Tiefziehtechnik nicht nur ein klassisches Umformverfahren ist, sondern sich kontinuierlich weiterentwickelt, um den steigenden Anforderungen der modernen Industrie gerecht zu werden.

Tiefziehen: Einführung in das Verfahren der Metallumformung

Das Tiefziehen ist ein grundlegendes Verfahren der Metallumformung, bei dem flache Metallbleche in komplexe, dreidimensionale Formen umgewandelt werden. Dabei wird das Blech durch einen Stempel in eine Matrize gedrückt, wodurch es plastisch verformt wird, ohne zu reißen oder zu falten. Dieses Verfahren eignet sich besonders zur Herstellung von Hohlkörpern wie Dosen, Karosserieteilen oder Gehäusen.

Der Prozess beginnt mit einem zugeschnittenen Blech, das auf die Matrize gelegt wird. Ein Ziehring hält das Blech am Rand fest, um ein Verrutschen oder Falten während des Ziehens zu verhindern. Der Stempel bewegt sich dann nach unten und drückt das Blech in die Matrize, wodurch das Material in die gewünschte Form fließt. Entscheidend ist dabei das Zusammenspiel von Ziehkraft, Haltekraft und Schmierung, um eine gleichmäßige Verformung sicherzustellen.

Tiefziehen kann in einem einzigen Schritt erfolgen oder in mehreren aufeinanderfolgenden Zügen, um tiefere oder komplexere Formen zu realisieren. Dabei beeinflussen Werkstoff, Werkzeuggeometrie und Prozessparameter wie Geschwindigkeit und Schmierung das Ergebnis maßgeblich.

Das Verfahren ist wirtschaftlich und vielseitig und findet breite Anwendung in der Automobilindustrie, Verpackungsherstellung, Haushaltswarenproduktion und vielen weiteren Bereichen. Durch Fortschritte in der Werkzeugtechnik, computergestützte Prozesssimulation und automatisierte Fertigungssysteme wird das Tiefziehen heute noch präziser und effizienter ausgeführt.

Insgesamt bietet das Tiefziehen eine effektive Methode zur Herstellung qualitativ hochwertiger, dünnwandiger Metallbauteile mit komplexen Geometrien, die in zahlreichen Industriezweigen unverzichtbar sind.

Ein wichtiger Aspekt beim Tiefziehen ist die Materialauswahl. Das Ausgangsmaterial muss ausreichend duktil sein, um die plastische Verformung ohne Bruch zu ermöglichen. Typische Werkstoffe sind kaltgewalzter Stahl, Aluminiumlegierungen und Kupfer, die sich durch gute Kaltumformbarkeit auszeichnen. Auch die Blechdicke spielt eine Rolle: Dünnere Bleche lassen sich leichter tiefziehen, erfordern jedoch eine präzise Prozesssteuerung, um Faltenbildung zu vermeiden.

Die Werkzeuge beim Tiefziehen – Stempel, Matrize und Ziehring – sind so ausgelegt, dass sie den Materialfluss steuern und eine gleichmäßige Umformung gewährleisten. Der Ziehring übt eine Haltekraft aus, die das Blech am Rand fixiert und so das Entstehen von Falten verhindert. Gleichzeitig muss die Haltekraft so abgestimmt sein, dass das Material nicht einreißt.

Eine optimale Schmierung zwischen Werkzeug und Blech reduziert Reibung, verhindert Materialschäden und verlängert die Lebensdauer der Werkzeuge. Je nach Werkstoff und Anwendung kommen verschiedene Schmiermittel zum Einsatz, darunter Öle, Wachse oder Festschmierstoffe.

Moderne Tiefziehverfahren nutzen computergestützte Simulationen, um den Umformprozess vorab zu optimieren. Dadurch können Fehler wie Risse oder Faltenbildung vermieden und Werkzeugauslegungen verbessert werden. Zudem erlauben automatisierte Fertigungslinien eine präzise Steuerung der Prozessparameter und eine hohe Produktqualität bei großen Stückzahlen.

Durch diese Kombination aus geeigneten Materialien, präzisen Werkzeugen und innovativer Prozesssteuerung bleibt das Tiefziehen eines der wichtigsten und vielseitigsten Umformverfahren in der modernen Metallverarbeitung.

Zusätzlich zu den grundlegenden Parametern spielt die Kontrolle der Umformgeschwindigkeit eine wichtige Rolle beim Tiefziehen. Eine zu hohe Ziehgeschwindigkeit kann zu Materialversprödung und Rissbildung führen, während zu langsames Ziehen den Prozess ineffizient macht und das Risiko von Falten erhöht. Die optimale Geschwindigkeit hängt vom Werkstoff, der Blechdicke und der Komplexität der Form ab.

Ein weiterer kritischer Faktor ist die Temperatur während des Umformprozesses. Obwohl Tiefziehen in der Regel kalt erfolgt, kann bei besonders schwer umformbaren Materialien oder tiefen Ziehprozessen eine Erwärmung des Werkzeugs oder Materials den Umformwiderstand senken und die Verformbarkeit verbessern. Das sogenannte Warm- oder Halbwarmziehen erweitert die Anwendungsmöglichkeiten des Verfahrens auf anspruchsvollere Werkstoffe.

Die Nachbearbeitung von tiefgezogenen Bauteilen umfasst häufig Maßnahmen wie das Rückstrecken, um durch das Ziehen entstandene Eigenspannungen abzubauen und Maßhaltigkeit zu verbessern. Auch das Zuschneiden, Bördeln oder Umformen weiterer Details sind oft notwendig, um das Bauteil fertigzustellen.

Die kontinuierliche Weiterentwicklung der Tiefziehtechnik, insbesondere durch den Einsatz neuer Werkstoffe, moderner Werkzeuge und digitaler Steuerungssysteme, sorgt dafür, dass das Verfahren auch bei steigenden Anforderungen an Präzision, Leichtbau und Nachhaltigkeit eine zentrale Rolle in der industriellen Fertigung einnimmt.

Tiefziehmaschinen und deren Anpassung an Produktionsbedürfnisse

Tiefziehmaschinen sind zentrale Anlagen in der Metallumformung, die speziell dafür ausgelegt sind, Bleche präzise und effizient in die gewünschte Form zu bringen. Sie unterscheiden sich je nach Größe, Leistung, Antriebstechnik und Automatisierungsgrad, um den vielfältigen Anforderungen unterschiedlicher Produktionsumfänge und -arten gerecht zu werden.

Grundsätzlich lassen sich Tiefziehmaschinen in mechanische, hydraulische und servoelektrische Maschinen unterteilen. Mechanische Maschinen arbeiten mit Schwungradantrieb und sind besonders geeignet für hohe Taktzahlen bei gleichbleibender Belastung. Hydraulische Maschinen bieten hingegen eine flexible Kraft- und Geschwindigkeitssteuerung, was sie ideal für komplexe Umformprozesse mit variierenden Anforderungen macht. Servoelektrische Maschinen vereinen Präzision und Energieeffizienz und ermöglichen eine sehr genaue Steuerung von Bewegung und Kraft, was vor allem bei sensiblen Werkstoffen oder filigranen Formen von Vorteil ist.

Je nach Produktionsbedarf können Tiefziehmaschinen mit verschiedenen Werkzeugwechsel- und Automatisierungssystemen ausgestattet werden. In der Serienfertigung ermöglichen automatische Werkzeugwechsler schnelle Umrüstzeiten und reduzieren Stillstandzeiten. Robotergestützte Zuführ- und Entnahmesysteme sorgen für kontinuierlichen Materialfluss und hohe Produktivität.

Für Kleinserien oder Prototypen werden häufig flexible Anlagen mit modularen Werkzeugen genutzt, die sich schnell an wechselnde Anforderungen anpassen lassen. Dabei spielt auch die Integration von Mess- und Überwachungssystemen eine wichtige Rolle, um Qualitätskontrollen direkt in den Fertigungsprozess einzubinden und Ausschuss frühzeitig zu erkennen.

Darüber hinaus wird zunehmend auf energieeffiziente Maschinenkonzepte und umweltfreundliche Schmier- und Kühlsysteme gesetzt, um die Nachhaltigkeit der Fertigung zu verbessern.

Insgesamt ist die Anpassung von Tiefziehmaschinen an die spezifischen Produktionsbedürfnisse entscheidend, um optimale Prozesssicherheit, Produktqualität und Wirtschaftlichkeit zu gewährleisten. Moderne Tiefziehmaschinen bieten deshalb eine hohe Flexibilität, Präzision und Automatisierung, die den Anforderungen der heutigen industriellen Fertigung gerecht werden.

Neben der Wahl des Maschinentyps spielt auch die Größe und Presskraft der Tiefziehmaschine eine wichtige Rolle bei der Anpassung an Produktionsanforderungen. Große Bauteile oder stark beanspruchte Werkstoffe benötigen Maschinen mit hoher Presskraft und entsprechend robustem Maschinenaufbau. Für kleinere Teile oder dünne Bleche können kompaktere und weniger leistungsstarke Maschinen ausreichend sein, was Investitions- und Betriebskosten reduziert.

Ein weiterer Aspekt ist die Integration von Prozessüberwachungssystemen, die in modernen Tiefziehmaschinen zunehmend Standard sind. Sensoren messen während des Umformvorgangs Kräfte, Positionen und Temperaturen, wodurch Abweichungen sofort erkannt werden. Über intelligente Steuerungssysteme können Parameter in Echtzeit angepasst werden, was die Ausschussquote minimiert und die Maschinenlaufzeit maximiert.

Flexible Steuerungskonzepte ermöglichen zudem die einfache Umstellung auf verschiedene Werkstücke oder Fertigungsläufe, was besonders in Branchen mit häufig wechselnden Produktionen von Vorteil ist. Durch programmierbare Steuerungen und benutzerfreundliche Bedienoberflächen wird die Maschine schnell und effizient auf neue Aufgaben eingestellt.

Automatisierungslösungen, wie robotergestützte Materialzuführung, Werkstückentnahme und Nachbearbeitung, erhöhen die Produktivität und reduzieren den manuellen Aufwand. Insbesondere in hochvolumigen Produktionen sorgt dies für eine konstante Qualität und senkt die Personalkosten.

Zukünftig werden auch vernetzte Tiefziehmaschinen, die in Industrie-4.0-Umgebungen integriert sind, eine größere Rolle spielen. Über IoT-Technologien lassen sich Maschinenzustand und Produktionsdaten zentral überwachen, was vorbeugende Wartung und eine durchgängige Prozessoptimierung ermöglicht.

Somit sind Tiefziehmaschinen heute nicht nur reine Umformwerkzeuge, sondern hochentwickelte, flexible Systeme, die sich durch modulare Ausstattung und smarte Technologien optimal an verschiedenste Produktionsbedürfnisse anpassen lassen.

Darüber hinaus spielt die Werkzeugintegration in Tiefziehmaschinen eine zentrale Rolle für die Produktionsflexibilität. Schnellwechsel-Systeme ermöglichen einen zügigen Austausch von Stempeln und Matrizen, wodurch Rüstzeiten deutlich reduziert werden. Dies ist besonders wichtig bei variantenreichen Produktionen oder bei der Fertigung kleinerer Losgrößen.

Moderne Maschinen sind oft mit adaptiven Steuerungen ausgestattet, die den Umformprozess automatisch an unterschiedliche Werkstoffe oder Blechdicken anpassen können. So wird eine gleichbleibende Bauteilqualität auch bei schwankenden Materialeigenschaften sichergestellt.

Im Bereich der Energieeffizienz setzen Hersteller verstärkt auf servoelektrische Antriebe, die den Energieverbrauch im Vergleich zu klassischen Hydrauliksystemen erheblich reduzieren. Diese Antriebe ermöglichen zudem eine präzisere Bewegungskontrolle und damit eine höhere Prozessgenauigkeit.

Ein weiterer Trend ist die zunehmende Vernetzung von Tiefziehmaschinen mit übergeordneten Produktionssystemen. Durch die Einbindung in Manufacturing Execution Systems (MES) und Enterprise Resource Planning (ERP) können Produktionsabläufe besser koordiniert und Ressourcen effizienter eingesetzt werden.

Nicht zuletzt fördern Simulationssoftware und digitale Zwillinge die vorausschauende Planung und Optimierung der Tiefziehprozesse. Bereits vor dem physischen Start der Produktion lassen sich so mögliche Fehlerquellen erkennen und Prozessparameter ideal einstellen.

Diese Kombination aus technischer Innovation, Automatisierung und digitaler Vernetzung macht Tiefziehmaschinen zu Schlüsselkomponenten moderner Fertigungslinien, die flexibel, effizient und qualitativ hochwertig produzieren.

Ein weiterer wichtiger Aspekt bei der Anpassung von Tiefziehmaschinen an Produktionsbedürfnisse ist die ergonomische Gestaltung der Bedienplätze. Durch benutzerfreundliche Schnittstellen, intuitive Bedienpanels und verbesserte Zugänglichkeit der Maschinenkomponenten wird die Arbeit der Maschinenbediener erleichtert, wodurch die Fehlerquote sinkt und die Effizienz steigt.

Zudem ermöglichen integrierte Sicherheitskonzepte, wie Lichtschranken, Schutzverkleidungen und Not-Aus-Systeme, einen sicheren Betrieb auch bei hohem Automatisierungsgrad. Dies ist besonders relevant, wenn Roboter oder andere automatische Handhabungssysteme im Einsatz sind.

Für Spezialanwendungen können Tiefziehmaschinen mit zusätzlichen Modulen ausgestattet werden, beispielsweise für das Einbringen von Prägungen, Stanzen oder das Verpressen von Bauteilen während des Tiefziehprozesses. Dadurch lassen sich mehrere Arbeitsschritte in einem Maschinendurchlauf kombinieren, was die Gesamtproduktionszeit reduziert.

Auch die Wartung und Instandhaltung der Maschinen wird durch modulare Bauweise und Fernwartungssysteme vereinfacht. Sensoren überwachen den Zustand von Verschleißteilen und melden frühzeitig erforderliche Wartungsarbeiten, was ungeplante Stillstände minimiert.

Zusammenfassend lässt sich sagen, dass die Anpassung von Tiefziehmaschinen an die jeweiligen Produktionsbedürfnisse weit über die reine Umformfunktion hinausgeht. Sie umfasst eine Vielzahl von technischen, ergonomischen und digitalen Lösungen, die gemeinsam dazu beitragen, dass die Fertigung effizient, flexibel und sicher abläuft.

Tiefziehverfahren für Präzisionsteile: Ein Überblick

Tiefziehverfahren für Präzisionsteile zeichnen sich durch besonders hohe Anforderungen an Maßhaltigkeit, Oberflächenqualität und Materialverformung aus. Diese Bauteile finden sich häufig in Branchen wie der Medizintechnik, Elektronik, Luft- und Raumfahrt sowie im Automobilbau, wo kleinste Toleranzen und komplexe Geometrien entscheidend sind.

Um Präzisionsteile mittels Tiefziehen herzustellen, kommen häufig spezielle Verfahren und Techniken zum Einsatz:

- Feintiefziehen: Hierbei handelt es sich um ein Tiefziehverfahren mit besonders präziser Werkzeugführung und fein abgestimmten Prozessparametern. Das Ziel ist es, eine sehr hohe Maßgenauigkeit und eine glatte Oberfläche zu erzielen. Feintiefziehen wird oft in Mehrstufenprozessen durchgeführt, um das Werkstück schrittweise und kontrolliert zu formen.

- Hydroform- oder Flüssigdruck-Tiefziehen: Bei diesem Verfahren wird das Blech durch hydraulischen Druck in die Werkzeugform gepresst, was eine sehr gleichmäßige Materialverteilung ermöglicht. Dadurch lassen sich komplexe Formen mit dünnen Wandstärken herstellen, die bei konventionellen Verfahren schwierig zu realisieren wären.

- Warmziehen: Durch die Erwärmung des Materials vor oder während des Ziehvorgangs wird die Verformbarkeit verbessert, was insbesondere bei hochfesten Werkstoffen oder dickeren Blechen von Vorteil ist. Die höhere Duktilität reduziert Riss- und Bruchrisiken und ermöglicht engere Toleranzen.

- Multistufen-Tiefziehen mit Rückstrecken: Um innere Spannungen abzubauen und Maßhaltigkeit zu erhöhen, werden die Bauteile nach mehreren Ziehschritten häufig zurückgespannt und erneut gezogen. Dies verbessert die Formgenauigkeit und verhindert Verformungen im späteren Einsatz.

- Kombination mit Nachbearbeitungsverfahren: Präzisionsteile erfordern oft ergänzende Prozesse wie Feinbearbeitung, Ultraschallreinigung oder Oberflächenbehandlung, um die geforderten Qualitätsstandards zu erfüllen.

Die Werkzeugtechnik bei Präzisionstiefziehen ist besonders aufwendig und erfordert höchste Genauigkeit bei Fertigung und Wartung. Die Werkzeuge sind häufig mit verschleißarmen Beschichtungen versehen und verfügen über integrierte Kühlsysteme, um thermische Verformungen zu minimieren.

Moderne Prozessüberwachung mittels Sensorik und computergestützter Simulation spielt eine zentrale Rolle, um Fehler frühzeitig zu erkennen und den Prozess kontinuierlich zu optimieren. So wird sichergestellt, dass auch bei großen Serien die hohen Qualitätsanforderungen erfüllt werden.

Insgesamt ermöglichen diese spezialisierten Tiefziehverfahren die wirtschaftliche Herstellung hochpräziser, komplexer Metallteile, die in vielen Hightech-Anwendungen unverzichtbar sind.

Darüber hinaus gewinnt die Automatisierung im Präzisionstiefziehen zunehmend an Bedeutung. Roboter und automatisierte Handhabungssysteme sorgen für eine gleichbleibend hohe Prozesssicherheit und Qualität, indem sie Werkstücke präzise positionieren, Be- und Entladevorgänge übernehmen und Kontrollmessungen durchführen. Dies reduziert menschliche Fehler und erhöht die Produktionsgeschwindigkeit, was besonders bei kleinen, aber komplexen Teilen von Vorteil ist.

Ein weiterer Trend ist die verstärkte Nutzung von digitaler Prozesssimulation und digitalen Zwillingen. Diese Technologien erlauben es, den Tiefziehprozess virtuell durchzuspielen und mögliche Problemstellen wie Materialüberdehnung oder Faltenbildung schon im Vorfeld zu identifizieren. So können Werkzeuge und Prozessparameter optimal ausgelegt und die Anzahl der Prototypen deutlich reduziert werden.

Im Bereich der Werkstoffe werden zunehmend hochfeste und leichte Legierungen verwendet, um die Leistungsfähigkeit der Präzisionsteile zu erhöhen, insbesondere in der Luft- und Raumfahrt sowie im Automobilbau. Diese Materialien stellen jedoch höhere Anforderungen an das Tiefziehverfahren, weshalb spezielle Prozessanpassungen und häufig auch das Warmziehen notwendig sind.

Schließlich spielen Qualitätskontrolle und Rückverfolgbarkeit eine entscheidende Rolle. Durch den Einsatz von Inline-Messsystemen, optischer Inspektion und Datenmanagement lassen sich Abweichungen sofort erkennen und dokumentieren. Dies ist besonders in sicherheitskritischen Anwendungen essenziell, um die Einhaltung aller Spezifikationen zu garantieren.

In Summe ermöglichen diese fortschrittlichen Tiefziehverfahren und unterstützenden Technologien die effiziente Produktion von Präzisionsteilen mit höchster Qualität und Wiederholgenauigkeit, die den Anforderungen moderner Hightech-Industrien gerecht werden.

Ein nicht zu unterschätzender Faktor beim Tiefziehen von Präzisionsteilen ist die Werkzeugwartung und -pflege. Da selbst kleinste Abweichungen in der Werkzeuggeometrie oder Oberflächenrauheit die Qualität der Bauteile beeinträchtigen können, werden Werkzeuge regelmäßig gereinigt, nachgeschliffen und bei Bedarf beschichtet. Moderne Maschinen sind zunehmend in der Lage, Werkzeugverschleiß selbstständig zu erkennen und warnen frühzeitig, bevor es zu qualitativen Abweichungen kommt.

Mikrotiefziehen stellt eine besonders spezialisierte Variante dar, bei der winzige, oft nur wenige Millimeter große Präzisionsbauteile hergestellt werden – beispielsweise für medizinische Implantate, Miniatursensoren oder Mikrogehäuse in der Elektronik. Hier bewegen sich Toleranzen im Bereich weniger Mikrometer. Die Werkzeugfertigung erfordert extrem hohe Präzision und häufig den Einsatz von Spezialwerkstoffen sowie feinfühliger Antriebstechnik mit minimalem Spiel.

Zusätzlich zur technischen Optimierung gewinnen nachhaltige Fertigungsaspekte zunehmend an Gewicht. Dazu zählen die Reduktion von Schmiermitteln, die Wiederverwertung von Verschnittmaterial sowie energieeffiziente Maschinenkonzepte. Auch die Minimierung von Ausschuss durch vorausschauende Qualitätssicherung und digitale Überwachung trägt zur Ressourcen- und Kosteneffizienz bei.

In der Praxis werden oft Hybridverfahren eingesetzt, bei denen Tiefziehen mit anderen Prozessen kombiniert wird – z. B. mit Prägeoperationen, Stanzen oder Laserschneiden –, um mehrere Fertigungsschritte in einem einzigen Arbeitszyklus zu vereinen. Das senkt nicht nur die Stückkosten, sondern reduziert auch die Handhabung und erhöht die Prozessstabilität.

Abschließend lässt sich sagen, dass das Tiefziehen von Präzisionsteilen heute ein hochspezialisierter, interdisziplinärer Fertigungsbereich ist. Durch das Zusammenspiel modernster Maschinen, intelligenter Prozesskontrolle, leistungsfähiger Werkstoffe und durchdachter Automatisierung lassen sich selbst anspruchsvollste Geometrien in höchster Qualität reproduzierbar und wirtschaftlich herstellen. Diese Verfahren sichern die Wettbewerbsfähigkeit in jenen Industriezweigen, in denen technologische Präzision, Miniaturisierung und Zuverlässigkeit entscheidend sind.

Tiefziehen in der Luftfahrtindustrie: Anforderungen und Lösungen

Das Tiefziehen spielt in der Luftfahrtindustrie eine bedeutende Rolle, insbesondere bei der Herstellung von leichten, hochpräzisen und gleichzeitig belastbaren Bauteilen. Die Anforderungen an Werkstoffe, Bauteilgeometrien und Fertigungsprozesse sind in dieser Branche besonders hoch – geprägt durch Sicherheitsvorgaben, Gewichtsoptimierung und extreme Betriebsbedingungen wie Druck- und Temperaturschwankungen.

Anforderungen:

In der Luftfahrt gelten enge Toleranzen, höchste Maßgenauigkeit und perfekte Oberflächen als Standard. Bauteile müssen nicht nur leicht, sondern auch äußerst stabil sein, um den Belastungen während des Fluges standzuhalten. Werkstoffe wie Aluminium- und Titanlegierungen oder spezielle rostfreie Stähle kommen daher häufig zum Einsatz. Diese Materialien stellen besondere Herausforderungen beim Tiefziehen dar, da sie eine hohe Rückfederung oder Festigkeit aufweisen und daher schwer umzuformen sind.

Darüber hinaus ist die Rückverfolgbarkeit jedes einzelnen Bauteils essenziell. Fertigungsprozesse müssen dokumentiert und nachvollziehbar gestaltet sein, um im Schadensfall die Ursache exakt bestimmen zu können. Auch die Werkstoffprüfung und -freigabe unterliegt strengen Luftfahrtstandards (z. B. NADCAP, EN 9100).

Lösungen und Ansätze:

Um diesen hohen Anforderungen gerecht zu werden, werden in der Luftfahrtindustrie spezialisierte Tiefziehverfahren eingesetzt:

– Warmziehen und Halbwarmziehen: Durch gezielte Erwärmung der Werkstoffe wird die Umformbarkeit verbessert, insbesondere bei Titan- oder Nickellegierungen, die bei Raumtemperatur nur schwer umzuformen sind.

– Hydroformen: Dieses Verfahren nutzt flüssigkeitsbasierten Druck zur gleichmäßigen Umformung. Es eignet sich hervorragend für dünnwandige, komplexe Bauteile, wie sie in der Luftfahrt häufig vorkommen – z. B. Luftkanäle, Abdeckungen oder Strukturkomponenten.

– Mehrstufige Tiefziehprozesse: Diese Technik erlaubt die schonende Umformung von hochfesten Werkstoffen durch sequentielle Formänderung. Dabei werden Spannungen reduziert und die Gefahr von Rissen minimiert.

– Präzisionswerkzeuge mit Verschleißschutz: Die Verwendung hochfester Werkzeugstähle mit speziellen Beschichtungen (z. B. TiN oder DLC) gewährleistet nicht nur eine lange Standzeit, sondern auch eine konstant hohe Bauteilqualität über große Serien hinweg.

– Automatisierte Qualitätskontrollen: Berührungslose Messtechniken wie optische 3D-Vermessung oder Laserprofilierung werden eingesetzt, um komplexe Geometrien exakt zu überprüfen und zu dokumentieren.

Zusätzlich profitieren Luftfahrtunternehmen von der Simulationsgestützten Prozessplanung, mit der das Verhalten des Werkstoffs bereits vor der Fertigung digital nachgebildet wird. Dies spart Entwicklungszeit, reduziert Ausschuss und ermöglicht eine gezielte Optimierung von Werkzeugen und Prozessparametern.

Insgesamt ermöglicht das Tiefziehen – angepasst an die speziellen Anforderungen der Luftfahrt – die wirtschaftliche Produktion sicherheitsrelevanter Komponenten mit geringem Gewicht, hoher Funktionalität und absoluter Reproduzierbarkeit. Damit leistet dieses Verfahren einen wichtigen Beitrag zur Effizienz, Sicherheit und Wettbewerbsfähigkeit moderner Luftfahrttechnologien.

In der Praxis zeigt sich, dass das Tiefziehen in der Luftfahrtindustrie nicht nur durch die Auswahl geeigneter Verfahren und Werkstoffe bestimmt wird, sondern auch stark von der Prozesskontrolle und Dokumentation abhängt. Jeder Produktionsschritt muss rückverfolgbar sein, jedes Bauteil einer lückenlosen Qualitätssicherung unterliegen. Um diesem Anspruch gerecht zu werden, werden moderne Tiefziehmaschinen häufig mit umfangreicher Sensorik ausgestattet, die Parameter wie Ziehkraft, Temperatur, Schmiermittelfluss und Materialverhalten in Echtzeit überwacht. Diese Daten fließen in digitale Systeme ein, die eine kontinuierliche Prozessoptimierung ermöglichen und gleichzeitig als Nachweis für die Einhaltung luftfahrtspezifischer Normen dienen.

Die Automatisierung spielt auch hier eine wichtige Rolle, denn durch robotergestützte Materialhandhabung, automatisierte Werkzeugwechsel und In-Line-Messsysteme lässt sich die Reproduzierbarkeit auf ein hohes Niveau heben. Auch die Anforderungen an Oberflächen sind besonders hoch – nicht nur aus funktionalen Gründen, etwa zur Reduktion von Strömungswiderstand oder zur Gewährleistung von Dichtheit, sondern auch im Hinblick auf die Vorbereitung für spätere Beschichtungen, Klebungen oder Nietverbindungen.

Deshalb kommen häufig polierte Ziehwerkzeuge, kontrollierte Schmiermittelverwendung und schonende Nachbearbeitungsschritte wie Gleitschleifen oder chemisches Entgraten zum Einsatz. Darüber hinaus stellt das Verhältnis von Gewicht zu Festigkeit einen zentralen Aspekt dar. Gerade im Tiefziehprozess können durch gezielte Materialverteilung, zum Beispiel durch Wanddickensteuerung oder das Einziehen von Verstärkungsrillen, Bauteile gefertigt werden, die bei minimalem Materialeinsatz maximale Festigkeit bieten.

Diese Formoptimierung wird oft durch numerische Simulationen unterstützt, bevor die Serienfertigung beginnt. Ein weiterer Aspekt ist die zunehmende Einbindung des Tiefziehens in hybride Fertigungslinien, in denen Umformen, Schneiden, Biegen, Nieten und Prüfen als integrierter Prozessablauf realisiert sind. Dadurch werden Durchlaufzeiten verkürzt und mögliche Fehlerquellen reduziert. Letztlich ist das Tiefziehen in der Luftfahrt kein isolierter Fertigungsschritt, sondern Teil einer hochintegrierten Prozesskette, die auf maximale Effizienz, Sicherheit und Materialausnutzung ausgelegt ist. Nur durch diese ganzheitliche Betrachtung lassen sich die strengen Normen und wirtschaftlichen Vorgaben der Branche dauerhaft erfüllen.

In zunehmendem Maße spielt auch die Digitalisierung eine Schlüsselrolle bei der Weiterentwicklung des Tiefziehens für luftfahrttechnische Anwendungen. Die Einbindung von Maschinen in digitale Fertigungsnetzwerke erlaubt nicht nur die zentrale Überwachung und Steuerung mehrerer Produktionsanlagen, sondern auch die Nutzung historischer Prozessdaten für vorausschauende Wartung, Qualitätstrendanalyse und langfristige Optimierung. So lassen sich etwa durch Mustererkennung frühzeitig Unregelmäßigkeiten erkennen, die später zu Ausschuss führen könnten. Diese vorausschauenden Systeme tragen erheblich dazu bei, die ohnehin schon hohen Qualitätsstandards in der Luftfahrt noch weiter zu stabilisieren.

Parallel dazu ermöglichen moderne CAE-Programme eine realitätsnahe Abbildung des Umformverhaltens verschiedenster Werkstoffe unter Berücksichtigung von Anisotropie, Rückfederung und Temperaturverläufen. Durch den Abgleich zwischen Simulation und realen Messergebnissen lassen sich Modelle laufend verfeinern, was die Planbarkeit neuer Tiefziehprozesse deutlich verbessert. Auch das Thema Nachhaltigkeit gewinnt an Bedeutung. Da Material- und Energieeinsparungen in der Luftfahrtindustrie besonders hoch bewertet werden, bietet das präzise gesteuerte Tiefziehverfahren Potenziale für Ressourcenoptimierung.

Durch Reduktion von Materialverschnitt, minimierte Umformkräfte und effizientere Schmierstoffverwendung wird nicht nur die Umwelt entlastet, sondern auch die Wirtschaftlichkeit gesteigert. Besonders bei teuren Werkstoffen wie Titan oder hochfesten Aluminiumlegierungen ist es entscheidend, möglichst materialschonend zu arbeiten und Ausschuss auf ein Minimum zu reduzieren. Schließlich profitieren auch die Konstruktionsabteilungen von der Weiterentwicklung des Tiefziehens, denn die gestiegene Präzision erlaubt neue geometrische Freiheiten. Während früher bestimmte Bauteilgeometrien aus Stabilitätsgründen aus mehreren Teilen zusammengesetzt werden mussten, können sie heute zunehmend monolithisch tiefgezogen werden.

Dies spart Gewicht, reduziert die Anzahl von Fügepunkten und erhöht die strukturelle Integrität. Der Trend geht also klar in Richtung integrierter, automatisierter und digital überwachter Tiefziehprozesse, die auf die spezifischen Anforderungen der Luftfahrt abgestimmt sind. Durch die Verbindung aus bewährter Umformtechnik und modernster Technologie erfüllt das Tiefziehen nicht nur die extremen Anforderungen dieser Branche, sondern schafft auch neue Spielräume für innovative Leichtbaulösungen und effiziente Serienproduktion sicherheitskritischer Komponenten.

Ein weiterer zukunftsweisender Aspekt ist die zunehmende Integration von adaptiven Steuerungssystemen in Tiefziehprozesse für die Luftfahrt. Diese Systeme reagieren in Echtzeit auf kleinste Prozessabweichungen – etwa Veränderungen in der Materialcharge, Temperatur oder Schmierstoffverteilung – und passen Ziehgeschwindigkeit, Presskraft oder Werkzeugposition dynamisch an. Diese Intelligenz im Prozess verhindert Fehler noch bevor sie entstehen und erhöht damit die Reproduzierbarkeit und Ausbeute in der Fertigung. Gleichzeitig reduziert sie den Bedarf an nachträglichen Korrekturen oder Ausschuss, was gerade bei kostenintensiven Materialien ein entscheidender Vorteil ist.

Auch die Zusammenarbeit zwischen Materialwissenschaft und Fertigungstechnologie wird immer enger. Neue, speziell für Umformprozesse entwickelte Werkstoffe mit optimierten Mikrostrukturen bieten deutlich verbesserte Umformeigenschaften bei gleichbleibender Festigkeit. Solche Entwicklungen entstehen häufig in enger Kooperation zwischen Werkstoffherstellern, Forschungsinstituten und Luftfahrtunternehmen und führen zu Bauteilen, die nicht nur leichter und stabiler sind, sondern sich auch besser verarbeiten lassen.

Darüber hinaus eröffnet die Kombination von Tiefziehen mit additiven Fertigungsverfahren zusätzliche Möglichkeiten. So lassen sich beispielsweise Grundstrukturen tiefziehen und anschließend durch 3D-Druck gezielt funktionale Elemente ergänzen – etwa Halterungen, Verstärkungen oder Dämpfungselemente. Diese Hybridansätze erweitern das Spektrum an Bauteildesigns und erlauben eine effizientere Fertigung hochkomplexer Strukturen, die bisher nur durch teure Schweiß- oder Montageprozesse realisierbar waren.

Auch in der Wartung und Ersatzteilversorgung könnte das Tiefziehen eine zunehmend relevante Rolle spielen, insbesondere in Kombination mit modularen Fertigungskonzepten. Durch flexible Werkzeuge und adaptierbare Prozesse können spezifische Komponenten für ältere Flugzeugtypen schnell und bedarfsgerecht nachgefertigt werden – ein klarer Vorteil gegenüber konventionellen Lager- und Beschaffungsstrategien.

Insgesamt zeigt sich, dass das Tiefziehen in der Luftfahrt weit mehr ist als ein klassisches Umformverfahren. Es entwickelt sich kontinuierlich weiter – durch Integration intelligenter Steuerung, durch Kombination mit neuen Fertigungstechnologien, durch materialseitige Innovationen und durch Digitalisierung auf allen Ebenen. Diese Entwicklung macht das Tiefziehen zu einem unverzichtbaren Bestandteil der modernen Luftfahrtproduktion, der nicht nur den hohen technischen Anforderungen gerecht wird, sondern auch langfristig zur Effizienz, Sicherheit und Innovationskraft der gesamten Branche beiträgt.

Die Bedeutung von Schmierstoffen beim Tiefziehen

Schmierstoffe spielen beim Tiefziehen eine entscheidende Rolle, da sie maßgeblich den Erfolg und die Qualität des Umformprozesses beeinflussen. Ihre Hauptaufgaben bestehen darin, Reibung zwischen Blech und Werkzeug zu reduzieren, Verschleiß an den Werkzeugoberflächen zu minimieren und die Materialfließfähigkeit zu verbessern. Dadurch ermöglichen sie eine gleichmäßige Umformung des Werkstoffs, verhindern Risse, Faltenbildung und Beschädigungen am Bauteil.

Ohne geeignete Schmierung kann es zu erhöhtem Werkzeugverschleiß kommen, was nicht nur die Werkzeugstandzeit verkürzt, sondern auch zu schlechteren Bauteilqualitäten führt. Hohe Reibung verursacht zudem höhere Umformkräfte, was den Energieverbrauch steigert und die Belastung der Maschine erhöht.

Die Auswahl des richtigen Schmierstoffs hängt von verschiedenen Faktoren ab, darunter die Art des Werkstoffs (z. B. Aluminium, Stahl, Titan), die Oberflächenbeschaffenheit, die Umformtemperatur und die Komplexität des Bauteils. So werden für Aluminiumbleche oft wasserbasierte Schmierstoffe oder Pasten eingesetzt, die eine ausreichende Schmierwirkung bei gleichzeitiger guter Reinigbarkeit gewährleisten. Für hochfeste Stähle oder titanbasierte Legierungen kommen häufig synthetische oder mineralölbasierte Schmierstoffe mit speziellen Additiven zum Einsatz, die hohen Drücken und Temperaturen standhalten.

Neben der Schmierwirkung ist auch die einfache Entfern- und Reinigbarkeit wichtig, besonders bei Bauteilen, die später lackiert, beschichtet oder weiterverarbeitet werden. Rückstände von Schmierstoffen können sonst zu Haftungsproblemen oder Korrosion führen.

Im industriellen Einsatz werden oft auch Mehrphasen-Schmierstoffe verwendet, die beispielsweise einen festen Schmierstoffanteil (wie Graphit oder Molybdändisulfid) mit flüssigen Trägerstoffen kombinieren. Diese gewährleisten auch bei extremen Bedingungen eine dauerhafte Schmierfilmbildung.

Darüber hinaus gewinnt die ökologische Verträglichkeit von Schmierstoffen zunehmend an Bedeutung. Umweltfreundliche, biologisch abbaubare oder leicht entfernbarere Schmierstoffe sind gefragt, um den Umweltschutzanforderungen gerecht zu werden und die Entsorgungskosten zu senken.

Zusammenfassend sind Schmierstoffe beim Tiefziehen unverzichtbar, um die Prozesssicherheit zu erhöhen, Werkzeug und Werkstück zu schonen und eine gleichbleibend hohe Bauteilqualität sicherzustellen. Die sorgfältige Auswahl und Anwendung des passenden Schmierstoffsystems trägt entscheidend zur Wirtschaftlichkeit und Nachhaltigkeit des Tiefziehprozesses bei.

Neben der Auswahl des richtigen Schmierstoffs ist auch die korrekte Applikation entscheidend für den Erfolg beim Tiefziehen. Schmierstoffe können je nach Prozessanforderung in Form von Sprays, Pasten, Flüssigkeiten oder Folien aufgetragen werden. Die Dosierung muss so gewählt werden, dass genügend Schmierfilm entsteht, um Reibung zu reduzieren, ohne jedoch übermäßige Rückstände zu hinterlassen, die das Nachbearbeiten erschweren. Moderne Applikationssysteme ermöglichen eine präzise und gleichmäßige Verteilung, oft auch automatisiert, um Schwankungen im Prozess zu minimieren.

Darüber hinaus beeinflussen auch Umgebungsbedingungen wie Temperatur, Luftfeuchtigkeit oder die Dauer des Umformprozesses die Schmierwirkung. Insbesondere bei Warm- oder Halbwarmziehen müssen Schmierstoffe hohen Temperaturen standhalten, ohne ihre Eigenschaften zu verlieren oder Rückstände zu verkohlen, die das Werkzeug beschädigen könnten.

Ein weiterer wichtiger Aspekt ist die Wechselwirkung zwischen Schmierstoff und Werkzeugoberfläche. Durch spezielle Oberflächenbehandlungen oder Beschichtungen der Werkzeuge kann die Haftung des Schmierfilms verbessert und der Verschleiß weiter reduziert werden. Beispielsweise führen Beschichtungen mit Diamant-ähnlichen Kohlenstoffschichten (DLC) oder Titannitrid (TiN) zu einer niedrigeren Reibung und längeren Standzeiten, was in Kombination mit passenden Schmierstoffen optimale Ergebnisse erzielt.

Die Überwachung des Schmierstoffverbrauchs und der Schmierfilmdicke während des Prozesses wird zunehmend durch sensorbasierte Systeme unterstützt. So können Fertigungsanlagen in Echtzeit erkennen, ob die Schmierung ausreichend ist, und bei Bedarf nachregeln. Dies vermeidet Prozessunterbrechungen und sichert eine konstante Produktqualität.

Zusätzlich spielt die Umwelt- und Arbeitssicherheit eine wichtige Rolle. Da Schmierstoffe oft ölbasierend sind, ist die Handhabung, Lagerung und Entsorgung unter Berücksichtigung ökologischer und gesundheitlicher Vorschriften zu organisieren. Biologisch abbaubare Schmierstoffe und solche mit geringem Geruchs- oder Dampfaufkommen gewinnen deshalb an Bedeutung.

Insgesamt sind Schmierstoffe beim Tiefziehen weit mehr als nur Hilfsmittel. Sie sind integraler Bestandteil des Fertigungsprozesses, der durch sorgfältige Auswahl, präzise Anwendung und kontinuierliche Überwachung maßgeblich zur Effizienz, Qualität und Nachhaltigkeit beiträgt.

Darüber hinaus entwickeln Hersteller zunehmend spezialisierte Schmierstoffformulierungen, die genau auf bestimmte Tiefziehprozesse und Werkstoffkombinationen abgestimmt sind. Solche maßgeschneiderten Schmierstoffe berücksichtigen etwa die unterschiedlichen Reibungscharakteristika von Aluminium- oder Stahlblechen, die thermischen Belastungen bei Warmumformung oder die spezifischen Anforderungen an die Oberflächenqualität der Bauteile. Durch gezielte Additive können beispielsweise Verschleißschutz, Korrosionshemmung oder auch die Reinigungsfähigkeit verbessert werden, ohne dass dabei die Umweltverträglichkeit leiden muss.

Ein weiterer Trend ist die Integration von Schmierstoffmanagement in digitale Fertigungskonzepte. So werden Verbrauchsdaten und Prozessparameter in Echtzeit erfasst und analysiert, um Schmierstoffeinsatz, Wartungsintervalle und Werkzeugstandzeiten optimal aufeinander abzustimmen. Das führt zu einer ressourcenschonenderen Produktion mit weniger Ausschuss und geringerem Energieverbrauch.

In speziellen Fällen, wie bei der Fertigung von Hochpräzisionsteilen oder bei der Verarbeitung besonders empfindlicher Werkstoffe, können auch trockene Schmierverfahren zum Einsatz kommen. Hier ersetzen beispielsweise Pulverbeschichtungen oder feststoffbasierte Schmierstoffe die klassischen flüssigen Medien und minimieren das Risiko von Schmierstoffrückständen, die die Funktion oder das Aussehen der Bauteile beeinträchtigen könnten.

Zusammenfassend lässt sich sagen, dass Schmierstoffe beim Tiefziehen eine komplexe und dynamische Rolle spielen. Sie sind nicht nur technische Hilfsmittel, sondern zunehmend auch strategische Komponenten eines ganzheitlichen Fertigungskonzepts. Durch innovative Formulierungen, intelligente Applikation und Integration in digitale Systeme tragen sie entscheidend dazu bei, dass Tiefziehprozesse heute effizienter, umweltfreundlicher und qualitativ hochwertiger ablaufen als je zuvor.

Tiefziehen von dünnen Blechen: Techniken und Herausforderungen

Das Tiefziehen von dünnen Blechen stellt besondere Anforderungen an den Umformprozess, da dünne Werkstoffe empfindlicher gegenüber Rissen, Faltenbildung und Materialverformungen sind. Dünnbleche finden in vielen Branchen Anwendung, etwa in der Automobilindustrie, Elektronik oder im Gerätebau, wo geringe Wandstärken zur Gewichtsreduzierung und Materialersparnis beitragen.

Eine der zentralen Herausforderungen beim Tiefziehen dünner Bleche ist die Kontrolle der Materialfließung. Aufgrund der geringen Dicke besteht eine erhöhte Gefahr, dass sich das Material ungleichmäßig verteilt, was zu Falten oder Einziehungen führt. Um dem entgegenzuwirken, werden spezielle Techniken eingesetzt, wie etwa die gezielte Einstellung der Ziehgeschwindigkeit und der Ziehkraft sowie die Verwendung von angepasstem Werkzeugdesign, das die Blechspannung optimal steuert.

Die Verwendung von Schmierstoffen ist beim Tiefziehen dünner Bleche besonders wichtig, da sie die Reibung minimieren und so Materialschäden verhindern. Gleichzeitig muss die Schmierung jedoch sehr präzise dosiert werden, um ein Verrutschen des Blechs zu vermeiden, das Faltenbildung begünstigen könnte.

Ein weiteres Problem sind Risse am Werkstoffrand, die durch zu hohe Zugspannungen entstehen können. Hier hilft der Einsatz von sogenannten Randbeschickungs- oder Flanschwerkzeugen, die den Materialfluss an den kritischen Stellen verbessern und somit die Gefahr von Rissen reduzieren.

Um das Umformverhalten dünner Bleche besser zu kontrollieren, kommen häufig Simulationssoftware und prozessintegrierte Sensoren zum Einsatz. Sie erlauben es, den Tiefziehprozess im Voraus zu optimieren und während der Produktion Echtzeitdaten zu erfassen, um eventuelle Prozessabweichungen frühzeitig zu erkennen und zu korrigieren.

Bei besonders dünnen oder empfindlichen Materialien wird oft das Hydroforming als Variante des Tiefziehens genutzt. Hierbei unterstützt ein Flüssigkeitsdruck den Umformvorgang und sorgt für eine gleichmäßige Materialverteilung, was die Gefahr von Beschädigungen reduziert.

Insgesamt erfordert das Tiefziehen von dünnen Blechen eine Kombination aus präziser Prozesssteuerung, geeigneten Werkzeugen und optimaler Materialauswahl. Nur so lassen sich hochwertige Bauteile mit minimaler Wandstärke, hoher Maßhaltigkeit und guter Oberflächenqualität fertigen, die den Anforderungen moderner Anwendungen gerecht werden.

Beim Tiefziehen dünner Bleche spielt auch die Werkstoffauswahl eine entscheidende Rolle. Da dünne Bleche besonders anfällig für Versprödung oder Mikrorisse sind, werden häufig spezielle hochfeste und zähe Legierungen eingesetzt, die eine bessere Umformbarkeit bei gleichzeitig hoher Festigkeit bieten. Ebenso wichtig ist die homogene Materialqualität ohne Einschlussfehler oder ungleichmäßige Dickeverteilung, da solche Defekte bei dünnen Blechen sofort zu Formproblemen oder Ausfällen führen können.

Ein weiterer technischer Ansatz, um die Herausforderungen beim Tiefziehen dünner Bleche zu meistern, ist die Optimierung des Werkzeugdesigns. Durch präzise angepasste Radien, flexible Werkzeugelemente oder sogar aktive Werkzeuge mit einstellbaren Parametern lässt sich die Materialspannung gezielt steuern. Dadurch werden Spannungsspitzen vermieden, die häufig Ausgangspunkt für Risse oder Falten sind. Zudem können Werkzeuge mit verbesserten Oberflächenbeschichtungen die Reibung weiter senken und somit eine sanftere Umformung gewährleisten.

Die Prozessparameter wie Ziehgeschwindigkeit, Schmierstoffauftrag und Ziehkraft müssen bei dünnen Blechen besonders fein abgestimmt werden. Zu hohe Geschwindigkeiten können zu Instabilitäten im Materialfluss führen, während zu geringe Kräfte eventuell unzureichende Formgebung bewirken. Daher ist eine präzise Regelung der Maschinensteuerung notwendig, um das Gleichgewicht zwischen Umformgeschwindigkeit und Materialbeanspruchung optimal zu halten.

In der industriellen Praxis kommen oft Mehrstufen-Tiefziehprozesse zum Einsatz, bei denen das Bauteil schrittweise geformt wird. Diese Methode minimiert das Risiko von Fehlern, da das Material in mehreren kontrollierten Schritten umgeformt und entspannt wird, bevor die finale Geometrie erreicht ist. Besonders bei dünnen Blechen trägt dies zur Reduktion von Spannungen und zur Verbesserung der Bauteilqualität bei.

Nicht zuletzt gewinnt auch die Nachbearbeitung an Bedeutung, um die Qualität der tiefgezogenen dünnen Bauteile sicherzustellen. Verfahren wie Gleitschleifen, Polieren oder chemisches Entgraten werden eingesetzt, um Oberflächenfehler zu beseitigen, Gratbildung zu vermeiden und die Bauteilfunktionalität zu gewährleisten.

Zusammenfassend ist das Tiefziehen dünner Bleche ein komplexer Prozess, der fundiertes Know-how, moderne Technologien und präzise Prozesssteuerung erfordert. Nur durch das Zusammenspiel all dieser Faktoren lassen sich dünnwandige Bauteile fertigen, die den hohen Anforderungen an Leichtbau, Stabilität und Oberflächenqualität in modernen Industriezweigen gerecht werden.