Der Ziehprozess, auch als Tiefziehen bekannt, ist ein bedeutendes Verfahren in der Blechumformung, bei dem flache Bleche in dreidimensionale, tiefgezogene Teile umgeformt werden. Hier sind die wesentlichen Aspekte des Ziehprozesses:

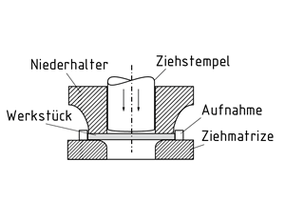

- Grundlagen des Ziehprozesses:

- Beim Tiefziehen wird ein Blechzuschnitt, auch Rohling genannt, durch die Anwendung von Druck in eine Matrize gedrückt, um eine tiefe, hohle Form zu erzeugen.

- Der Prozess umfasst mehrere Schritte, bei denen das Blech plastisch verformt wird, ohne zu reißen oder zu brechen.

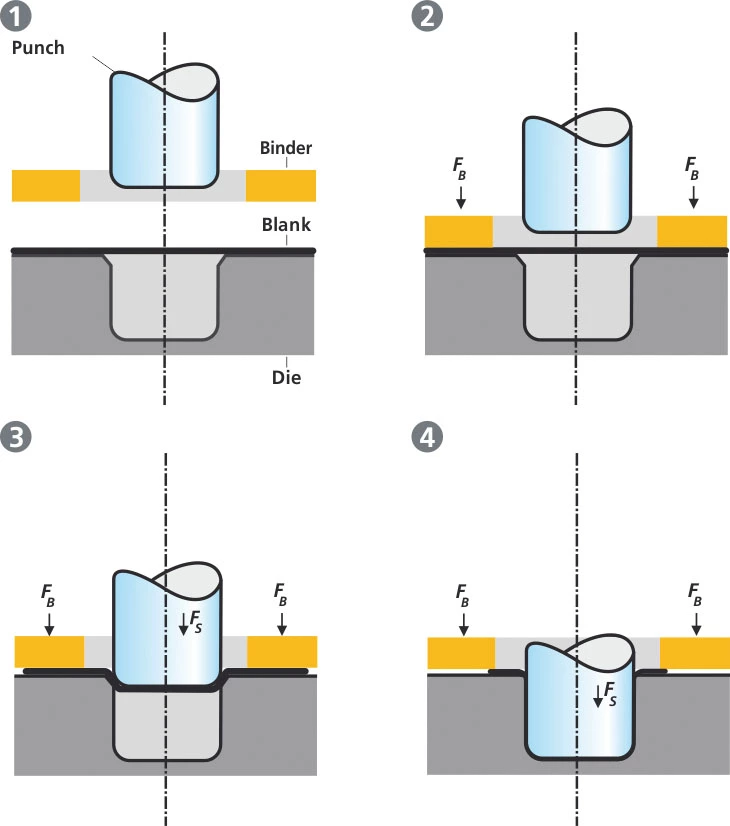

- Prozessschritte:

- Einlegen des Rohlings: Ein flacher Blechzuschnitt wird auf die Matrize gelegt.

- Positionierung des Ziehstempels: Ein Stempel wird über dem Blech positioniert.

- Niederhalteranwendung: Ein Niederhalter hält das Blech fest, um Faltenbildung zu verhindern.

- Umformung: Der Stempel drückt das Blech in die Matrize, wobei das Material entlang der Matrizenwände gezogen und verformt wird.

- Entnahme des Werkstücks: Das fertig geformte Teil wird aus der Matrize entnommen.

- Wichtige Parameter und Begriffe:

- Ziehverhältnis: Das Verhältnis zwischen der Anfangsdicke des Blechs und der Tiefe der umgeformten Teile.

- Ziehspalt: Der Abstand zwischen Stempel und Matrize, der die Materialdicke beeinflusst.

- Blechdicke: Die Dicke des verwendeten Blechs, entscheidend für die Umformbarkeit und Festigkeit.

- Stempeldurchmesser: Der Durchmesser des Ziehstempels, der die Form des geformten Teils bestimmt.

- Niederhalter: Ein Werkzeug, das das Blech während des Ziehprozesses festhält, um Faltenbildung zu verhindern.

- Ziehkraft: Die Kraft, die auf den Stempel ausgeübt wird, um das Blech in die Matrize zu drücken.

- Materialien und Werkzeuge:

- Werkstoffe: Häufig verwendete Materialien sind Stahl, Edelstahl, Aluminium, Kupfer und deren Legierungen.

- Werkzeugkomponenten: Stempel, Matrize und Niederhalter sind die Hauptkomponenten der Ziehwerkzeuge.

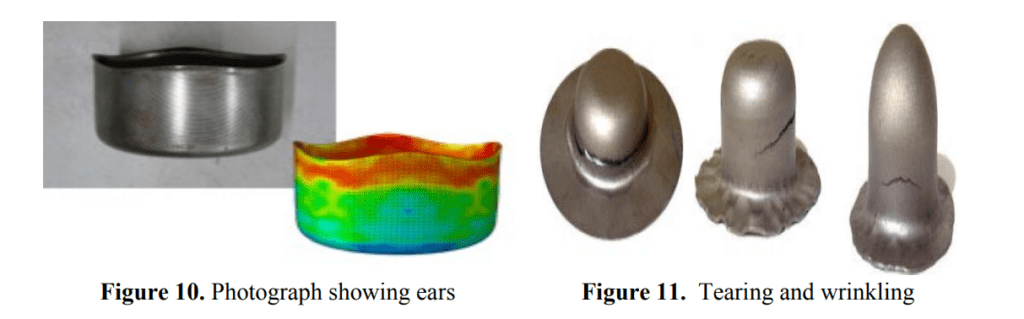

- Herausforderungen und Lösungen:

- Rissbildung: Optimierte Werkzeuggeometrie, geeignete Materialauswahl und kontrollierte Umformbedingungen helfen, Risse zu vermeiden.

- Faltenbildung: Einsatz von Niederhaltern und richtige Einstellung der Ziehparameter verhindern Falten.

- Rückfederung: Das Material kann nach der Umformung teilweise zurückfedern; dies kann durch Prozessanpassungen und Nachbearbeitung kontrolliert werden.

- Vorteile des Tiefziehens:

- Hohe Formgenauigkeit: Präzise und komplexe Formen können hergestellt werden.

- Materialeffizienz: Wenig Materialabfall im Vergleich zu anderen Umformverfahren.

- Mechanische Eigenschaften: Das Material behält seine Festigkeit und kann durch Kaltverfestigung sogar verbessert werden.

- Vielseitigkeit: Der Prozess ist für eine breite Palette von Materialien und Anwendungen geeignet.

- Anwendungen:

- Automobilindustrie: Karosserieteile, Tanks, Abdeckungen und Strukturkomponenten.

- Haushaltsgeräte: Kochgeschirr, Waschmaschinen- und Kühlschrankkomponenten, Spülbecken.

- Medizinische Geräte: Implantate, Instrumente, Behälter.

- Elektronik: Gehäuse und Abdeckungen für elektronische Geräte.

- Technologische Entwicklungen:

- Simulationstechniken: Einsatz von computergestützten Simulationen zur Optimierung des Ziehprozesses und zur Vorhersage von Materialverhalten.

- Fortschrittliche Materialien: Entwicklung und Einsatz neuer Legierungen und Werkstoffe mit verbesserten Umformeigenschaften.

- Automatisierung: Integration von Robotik und Automatisierung zur Steigerung der Produktionsgeschwindigkeit und -effizienz.

Der Ziehprozess ist ein essenzieller Bestandteil der modernen Fertigungstechnik, der es ermöglicht, hochwertige, präzise und langlebige Teile aus Metallblechen herzustellen. Durch kontinuierliche Forschung und technologische Fortschritte wird der Prozess stetig verbessert und erweitert.

Werkzeuge für Tiefziehen

Werkzeuge für das Tiefziehen spielen eine entscheidende Rolle bei der Umformung von Blechen in komplexe, dreidimensionale Formen. Diese Werkzeuge müssen präzise und robust sein, um die gewünschten Ergebnisse zu erzielen. Hier sind die Hauptkomponenten und Aspekte der Werkzeuge für das Tiefziehen:

1. Stempel (Ziehstempel)

- Funktion: Der Stempel drückt das Blech in die Matrize, um die gewünschte Form zu erzeugen.

- Material: Hochfeste Werkstoffe wie gehärteter Stahl oder Karbid werden verwendet, um dem hohen Druck und Verschleiß standzuhalten.

- Geometrie: Die Form des Stempels entspricht der Innenseite des herzustellenden Teils und kann je nach Anwendung variieren.

2. Matrize

- Funktion: Die Matrize bildet die Außenseite des geformten Teils und dient als Gegenstück zum Stempel.

- Material: Ähnlich wie der Stempel besteht die Matrize aus gehärtetem Stahl oder anderen verschleißfesten Materialien.

- Design: Die Matrize ist so gestaltet, dass sie das Blech präzise führt und die gewünschte Form unterstützt.

3. Niederhalter

- Funktion: Der Niederhalter hält das Blech während des Ziehprozesses fest, um Faltenbildung zu verhindern und eine gleichmäßige Materialverteilung zu gewährleisten.

- Konstruktion: Der Niederhalter kann mit Federn oder hydraulischen Systemen ausgestattet sein, um den erforderlichen Druck auf das Blech auszuüben.

4. Ziehring

- Funktion: Der Ziehring hilft dabei, das Blech gleichmäßig in die Matrize zu ziehen, insbesondere bei komplexen Formen.

- Material: Meist aus gehärtetem Stahl gefertigt, um den Belastungen standzuhalten.

5. Werkzeugplatten und Halterungen

- Funktion: Diese Komponenten halten den Stempel und die Matrize in der richtigen Position und sorgen für die notwendige Stabilität während des Ziehprozesses.

- Design: Sie sind robust konstruiert und oft individuell an die spezifischen Anforderungen der Umformmaschine angepasst.

6. Schmierstoffe und Beschichtungen

- Funktion: Schmierstoffe reduzieren die Reibung zwischen dem Blech und den Werkzeugen, wodurch Verschleiß und Rissbildung minimiert werden.

- Arten: Es gibt verschiedene Arten von Schmierstoffen, darunter ölige, fettige und trockene Schmierstoffe, die je nach Material und Anwendung ausgewählt werden.

- Beschichtungen: Werkzeugbeschichtungen wie TiN (Titannitrid) oder DLC (Diamond-Like Carbon) können die Lebensdauer der Werkzeuge erhöhen und die Gleitfähigkeit verbessern.

7. Präzision und Toleranzen

- Funktion: Hohe Präzision bei der Herstellung der Werkzeuge ist entscheidend, um enge Toleranzen und eine hohe Qualität der tiefgezogenen Teile zu gewährleisten.

- Technologie: CNC-Bearbeitung und EDM (elektrisches Entladungsbearbeiten) sind häufig verwendete Techniken zur Herstellung präziser Werkzeugkomponenten.

8. Werkzeugwartung und -pflege

- Wartung: Regelmäßige Wartung und Inspektion der Werkzeuge sind erforderlich, um eine gleichbleibende Qualität und Langlebigkeit zu gewährleisten.

- Reparatur: Verschleißteile müssen ausgetauscht oder nachbearbeitet werden, um die Funktionalität der Werkzeuge zu erhalten.

9. Werkzeugkühlung

- Funktion: Die Kühlung der Werkzeuge kann erforderlich sein, um Überhitzung zu verhindern und die Lebensdauer der Werkzeuge zu verlängern.

- Methoden: Kühlkanäle innerhalb der Werkzeuge oder externe Kühlsysteme können verwendet werden.

10. Innovationen und Fortschritte

- Materialentwicklung: Neue, verschleißfestere Materialien und Beschichtungen werden kontinuierlich entwickelt, um die Effizienz und Lebensdauer der Werkzeuge zu erhöhen.

- Simulationssoftware: Einsatz von Finite-Elemente-Analyse (FEA) und anderen Simulationsprogrammen zur Optimierung des Werkzeugdesigns und zur Vorhersage von Materialverhalten.

Die Werkzeuge für das Tiefziehen sind entscheidend für die Herstellung von qualitativ hochwertigen, präzisen und komplexen Bauteilen. Durch kontinuierliche Verbesserungen und Innovationen in Materialwissenschaften und Fertigungstechnologien wird die Effizienz und Leistungsfähigkeit dieser Werkzeuge ständig erhöht.

Stempel für Tiefziehen

Der Stempel für das Tiefziehen ist ein zentrales Werkzeug, das eine entscheidende Rolle im Umformprozess spielt. Hier sind die wichtigsten Aspekte, die Sie über den Stempel für Tiefziehen wissen sollten:

1. Funktion des Ziehstempels

- Umformung: Der Stempel drückt das Blech in die Matrize, wodurch die gewünschte Form entsteht.

- Kraftübertragung: Er überträgt die erforderliche Kraft, um das Blech zu verformen, ohne dass es reißt oder bricht.

2. Material des Ziehstempels

- Hochfester Stahl: In den meisten Fällen wird gehärteter Werkzeugstahl verwendet, um den hohen Belastungen und dem Verschleiß standzuhalten.

- Karbid: Für spezielle Anwendungen, bei denen eine hohe Abriebfestigkeit erforderlich ist, kann Karbid eingesetzt werden.

- Beschichtungen: Beschichtungen wie Titannitrid (TiN) oder Diamond-Like Carbon (DLC) können die Lebensdauer des Stempels verlängern und die Reibung reduzieren.

3. Geometrie des Ziehstempels

- Form: Die Form des Stempels bestimmt die innere Form des geformten Teils. Sie kann zylindrisch, konisch oder komplex gestaltet sein.

- Stempeldurchmesser: Der Durchmesser des Stempels beeinflusst die Form und Größe des geformten Teils.

- Stempelspitze: Die Spitze des Stempels kann abgerundet oder flach sein, je nach den Anforderungen des Umformprozesses.

- Stempelradius: Der Radius an den Kanten des Stempels ist wichtig, um Rissbildung zu vermeiden und die Materialverteilung zu optimieren.

4. Wichtige Parameter

- Stempelkraft: Die Kraft, die der Stempel auf das Blech ausübt, ist entscheidend für den Umformprozess. Sie muss genau berechnet und kontrolliert werden.

- Stempellänge: Die Länge des Stempels hängt von der Tiefe des geformten Teils ab.

- Stempelführung: Eine präzise Führung des Stempels ist notwendig, um eine gleichmäßige Umformung und hohe Qualität des Endprodukts zu gewährleisten.

5. Kühlung und Schmierung

- Kühlung: Um Überhitzung und Verformung des Stempels zu vermeiden, können interne Kühlkanäle oder externe Kühlsysteme verwendet werden.

- Schmierung: Der Einsatz von Schmierstoffen reduziert die Reibung zwischen dem Stempel und dem Blech, was den Verschleiß minimiert und die Oberflächenqualität verbessert.

6. Stempelherstellung

- CNC-Bearbeitung: Zur Herstellung präziser und komplexer Stempelformen wird häufig CNC-Bearbeitung eingesetzt.

- EDM (Elektrisches Entladungsbearbeiten): Diese Technologie wird verwendet, um sehr harte Materialien mit hoher Präzision zu bearbeiten.

7. Wartung und Pflege

- Regelmäßige Inspektion: Stempel müssen regelmäßig auf Verschleiß und Beschädigungen überprüft werden.

- Reparatur und Austausch: Verschlissene oder beschädigte Stempel müssen nachbearbeitet oder ersetzt werden, um die Qualität der tiefgezogenen Teile sicherzustellen.

8. Innovationen und Weiterentwicklungen

- Neue Materialien: Forschung und Entwicklung konzentrieren sich auf neue Materialien und Beschichtungen, die eine längere Lebensdauer und bessere Leistung bieten.

- Simulationssoftware: Moderne Simulationssoftware ermöglicht die Optimierung des Stempeldesigns und die Vorhersage des Materialverhaltens während des Ziehprozesses.

9. Anwendungen des Ziehstempels

- Automobilindustrie: Herstellung von Karosserieteilen, Motorhauben, Tanks und anderen tiefgezogenen Komponenten.

- Haushaltsgeräte: Produktion von Waschmaschinen- und Kühlschrankkomponenten, Kochgeschirr und Spülbecken.

- Medizinische Geräte: Fertigung von Implantaten, medizinischen Instrumenten und Behältern.

- Elektronik: Herstellung von Gehäusen und Schutzabdeckungen für elektronische Geräte.

10. Herausforderungen

- Rissbildung: Optimierte Geometrie und Materialauswahl können Risse verhindern.

- Faltenbildung: Der Einsatz von Niederhaltern und richtige Ziehparameter können Faltenbildung vermeiden.

- Rückfederung: Nach der Umformung kann das Material zurückfedern; dies kann durch Prozessanpassungen und Nachbearbeitung kontrolliert werden.

Der Stempel für das Tiefziehen ist ein kritisches Werkzeug, das präzise konstruiert und sorgfältig gewartet werden muss, um hochwertige, tiefgezogene Teile zu produzieren. Durch kontinuierliche Innovationen und technologischen Fortschritt wird die Effizienz und Leistungsfähigkeit dieser Werkzeuge ständig verbessert.

Matrize für Tiefziehen

Die Matrize für das Tiefziehen ist eine zentrale Komponente im Umformprozess, die maßgeblich die Form und Qualität der hergestellten Teile beeinflusst. Hier sind die wesentlichen Aspekte einer Matrize für das Tiefziehen:

1. Funktion der Matrize

- Die Matrize bildet die äußere Kontur und Oberfläche des tiefgezogenen Teils.

- Sie unterstützt den Stempel bei der Umformung des Blechs und führt das Material in die gewünschte Form.

2. Materialien der Matrize

- Hochfester Werkzeugstahl: Typischerweise wird gehärteter Werkzeugstahl verwendet, der robust genug ist, um den hohen Drücken und Abriebkräften standzuhalten.

- Hartmetalle und Speziallegierungen: In einigen Anwendungen werden Hartmetalle oder spezielle Legierungen eingesetzt, die eine verbesserte Verschleißfestigkeit bieten.

3. Geometrie und Design

- Formgebung: Die Form der Matrize entspricht der äußeren Geometrie des zu formenden Teils.

- Präzision: Hohe Präzision ist erforderlich, um enge Toleranzen und eine gleichmäßige Materialverteilung zu gewährleisten.

- Radien und Kanten: Die Gestaltung der Kanten und Radien der Matrize beeinflusst die Qualität der umgeformten Teile und hilft, Spannungen zu reduzieren.

4. Oberflächenbeschichtungen und Behandlungen

- Beschichtungen: Titannitrid (TiN), DLC (Diamond-Like Carbon) und andere Beschichtungen können aufgetragen werden, um die Oberflächenhärte zu erhöhen und die Reibung zu reduzieren.

- Wärmebehandlungen: Spezielle Wärmebehandlungen können die Haltbarkeit und Leistungsfähigkeit der Matrize verbessern.

5. Kühlung und Schmierung

- Kühlkanäle: Einige Matrizen sind mit internen Kühlkanälen ausgestattet, um die Wärme während des Umformprozesses abzuführen und eine Überhitzung zu vermeiden.

- Schmierung: Der Einsatz von Schmierstoffen reduziert die Reibung zwischen Matrize und Blech, was die Lebensdauer der Matrize verlängert und die Qualität der umgeformten Teile verbessert.

6. Herstellung und Präzision

- CNC-Bearbeitung: Moderne CNC-Techniken werden verwendet, um präzise Matrizen herzustellen, die den spezifischen Anforderungen der Umformung entsprechen.

- EDM (Elektrisches Entladungsbearbeiten): Bei der Herstellung komplexer Formen können EDM-Verfahren eingesetzt werden, um hochpräzise Konturen zu erzeugen.

7. Wartung und Pflege

- Regelmäßige Inspektion: Matrizen müssen regelmäßig auf Verschleiß und Beschädigungen überprüft werden, um die Qualität der hergestellten Teile zu sichern.

- Reparatur und Austausch: Verschlissene oder beschädigte Matrizen müssen repariert oder ausgetauscht werden, um die Produktionsqualität aufrechtzuerhalten.

8. Anwendungen

- Automobilindustrie: Karosserieteile, Strukturkomponenten, Innenverkleidungen.

- Haushaltsgeräte: Waschmaschinen- und Geschirrspülerteile, Kochfelder und Öfen.

- Elektronik: Gehäuse und Komponenten für elektronische Geräte.

- Medizintechnik: Instrumente, Implantate und medizinische Gerätekomponenten.

Die Matrize für das Tiefziehen ist entscheidend für die Herstellung hochwertiger, präziser und haltbarer Blechteile. Durch kontinuierliche Forschung und Entwicklung werden neue Materialien und Technologien entwickelt, um die Effizienz und Leistungsfähigkeit dieser Werkzeuge weiter zu verbessern.

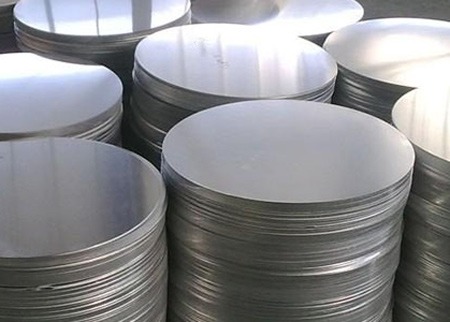

Werkstoff für Tiefziehen

Für das Tiefziehen von Blechen werden spezielle Werkstoffe verwendet, die eine gute Umformbarkeit und andere Eigenschaften bieten, die für den Prozess wichtig sind. Hier sind einige der typischen Werkstoffe, die für das Tiefziehen verwendet werden:

1. Stahl (Kohlenstoffstahl)

- Eigenschaften: Kohlenstoffstähle bieten eine gute Kombination aus Festigkeit und Umformbarkeit.

- Anwendungen: Häufig verwendet in der Automobilindustrie für Karosserieteile und andere strukturelle Komponenten.

2. Edelstahl

- Eigenschaften: Edelstähle bieten Korrosionsbeständigkeit und mechanische Festigkeit.

- Anwendungen: Verwendet in der Lebensmittelverarbeitung, Medizintechnik und Automobilindustrie für Teile, die Korrosionsbeständigkeit erfordern.

3. Aluminiumlegierungen

- Eigenschaften: Leichtgewicht, gute Umformbarkeit und Korrosionsbeständigkeit.

- Anwendungen: Häufig in der Luftfahrt, Automobilindustrie und im Bauwesen für leichte strukturelle Komponenten.

4. Kupfer und Kupferlegierungen

- Eigenschaften: Hohe elektrische und thermische Leitfähigkeit, gute Umformbarkeit.

- Anwendungen: Elektrische und elektronische Anwendungen, aber auch in der Kunst und Architektur für dekorative Elemente.

5. Titanlegierungen

- Eigenschaften: Gute Festigkeit bei gleichzeitig geringem Gewicht und hoher Korrosionsbeständigkeit.

- Anwendungen: Luft- und Raumfahrt, Medizintechnik und Sportausrüstung.

6. Magnesiumlegierungen

- Eigenschaften: Sehr geringes Gewicht, hohe spezifische Festigkeit.

- Anwendungen: Leichtbau in der Automobil- und Luftfahrtindustrie.

7. Legierter Stahl (Hochfester Stahl)

- Eigenschaften: Sehr hohe Festigkeit und Härte, gute Umformbarkeit.

- Anwendungen: Sicherheitskomponenten im Automobilbau, Strukturkomponenten in der Bauindustrie.

8. Verbundwerkstoffe

- Eigenschaften: Kombination verschiedener Materialien, um spezifische Eigenschaften zu erzielen, z.B. hohe Festigkeit bei geringem Gewicht.

- Anwendungen: Hochleistungsanwendungen in der Luft- und Raumfahrt sowie in anderen Industriebereichen, die extreme Leistungsfähigkeit erfordern.

Die Auswahl des geeigneten Werkstoffs für das Tiefziehen hängt von verschiedenen Faktoren ab, einschließlich der spezifischen Anforderungen der Anwendung, der gewünschten mechanischen Eigenschaften des Endprodukts sowie der Kosten und der Verfügbarkeit der Materialien. Im Allgemeinen ist es wichtig, Materialien zu wählen, die eine gute Umformbarkeit und Stabilität während des Umformprozesses bieten, um hochwertige und präzise tiefgezogene Teile herzustellen.

Verformung mit Tiefziehen

Tiefziehen ist ein Umformverfahren für Bleche, bei dem eine flache Blechplatte in eine dreidimensionale Form gebracht wird, indem sie über eine Matrize gezogen wird. Hier sind die wesentlichen Aspekte und Schritte des Tiefziehens:

Prozess des Tiefziehens

- Vorbereitung des Materials:

- Das Blechmaterial, das für das Tiefziehen verwendet wird, muss eine geeignete Dicke und Umformbarkeit haben, um den Umformprozess erfolgreich durchlaufen zu können.

- Einlegen des Blechs:

- Das Blech wird in die Matrize eingelegt, die eine negativ geformte Kontur der endgültigen gewünschten Form des Teils hat.

- Ziehstempel:

- Ein Ziehstempel drückt das Blech gegen die Matrize. Der Ziehstempel ist so geformt, dass er das Blech langsam und gleichmäßig in die Matrize zieht, wodurch es sich der Form der Matrize anpasst.

- Umformung des Blechs:

- Das Blech wird während des Ziehvorgangs plastisch verformt, wobei es sich um die Kanten der Matrize herum biegt und die dreidimensionale Form des Endprodukts annimmt.

- Materialfluss:

- Der Materialfluss während des Tiefziehens ist entscheidend. Es wird darauf geachtet, dass das Material gleichmäßig und ohne Risse oder Falten fließt, um eine hohe Qualität des Endprodukts zu gewährleisten.

- Rückfederung:

- Nachdem der Ziehstempel zurückgezogen wurde, kann das umgeformte Blech eine gewisse Rückfederung zeigen. Dies bedeutet, dass das Material tendenziell in gewissem Maße zur ursprünglichen Form zurückkehren kann. Dies muss bei der Konstruktion der Matrize berücksichtigt werden.

- Nachbearbeitung:

- In einigen Fällen können nach dem Tiefziehen zusätzliche Schritte erforderlich sein, wie Schneiden, Stanzen oder Biegen, um das Teil fertigzustellen.

Vorteile des Tiefziehens

- Kosteneffizienz: Tiefziehen ermöglicht die Herstellung von komplexen Formen mit geringen Werkzeugkosten.

- Hohe Produktionsgeschwindigkeit: Es können schnell große Mengen an Teilen hergestellt werden.

- Designfreiheit: Es können komplexe Geometrien und strukturelle Integrität erreicht werden.

Anwendungen des Tiefziehens

- Automobilindustrie: Herstellung von Karosserieteilen, Radkästen, Türen und Motorhauben.

- Haushaltsgeräte: Produktion von Spülbecken, Kochgeschirr und Gehäusen für elektronische Geräte.

- Medizintechnik: Herstellung von medizinischen Instrumenten, Geräten und Komponenten.

Tiefziehen ist ein vielseitiges Verfahren, das in verschiedenen Branchen weit verbreitet ist und es ermöglicht, Blechmaterialien effizient in komplexe Formen zu bringen, was eine wichtige Rolle in der industriellen Fertigung spielt.

Spannungsverteilung für Tiefziehen

Die Spannungsverteilung beim Tiefziehen spielt eine entscheidende Rolle für die Qualität und Integrität des hergestellten Teils. Hier sind die wichtigsten Aspekte zur Spannungsverteilung beim Tiefziehen:

Spannungsarten beim Tiefziehen

- Hauptspannungen:

- Hauptzugspannung: Diese Spannung tritt in Richtung der Ziehrichtung auf und bewirkt die Dehnung des Materials.

- Hauptdruckspannung: Diese Spannung wirkt senkrecht zur Ziehrichtung und führt zu einer Verdichtung des Materials.

- Nebenspannungen:

- Schubspannungen: Diese entstehen entlang der Kontaktflächen zwischen dem Werkzeug (Stempel und Matrize) und dem Blechmaterial.

Verteilung der Spannungen

- Kontaktspannungen: Direkt an den Kontaktflächen zwischen dem Werkzeug und dem Blechmaterial sind die Spannungen am höchsten, insbesondere an den Ecken und Kanten der Matrize.

- Materialfluss: Während des Umformprozesses verteilen sich die Spannungen im Blechmaterial. An den Innenradien der Matrize und an den Ecken des gezogenen Teils treten hohe Spannungen aufgrund der Biegung und Dehnung des Materials auf.

- Rückfederungseffekte: Nach dem Umformen kann das Material zur ursprünglichen Form neigen, was Spannungen entlang der umgeformten Konturen erzeugt.

Einflussfaktoren auf die Spannungsverteilung

- Materialwahl: Die Wahl des Blechmaterials beeinflusst direkt die Spannungsverteilung. Materialien mit hoher Festigkeit erfordern möglicherweise höhere Umformkräfte und erzeugen unterschiedliche Spannungsverteilungen im Vergleich zu weicheren Materialien.

- Matrizen- und Stempelgeometrie: Die Gestaltung der Matrize und des Stempels beeinflusst die Art und Verteilung der Spannungen im umgeformten Blech. Radien, Kanten und Oberflächenbeschichtungen spielen eine wichtige Rolle.

- Umformgeschwindigkeit und Temperatur: Schnelle Umformgeschwindigkeiten können zu erhöhten Spannungen führen, während höhere Temperaturen die Umformbarkeit des Materials verbessern können, aber auch die Materialfestigkeit und Spannungsverteilung beeinflussen.

Herausforderungen und Lösungen

- Spannungsrisse: Hohe Spannungskonzentrationen an bestimmten Stellen können zu Rissen führen. Dies erfordert oft eine Optimierung der Matrizengeometrie, Materialwahl und Prozessparameter.

- Spannungsrelaxation: Nach der Umformung können Spannungen im Material langsam abnehmen oder sich durch Wärmebehandlung verändern, was die Stabilität des Endprodukts beeinflussen kann.

Die Kontrolle und Optimierung der Spannungsverteilung beim Tiefziehen ist entscheidend für die Herstellung hochwertiger und funktionaler Blechteile. Fortschritte in der Simulationstechnik und der Prozessüberwachung tragen dazu bei, Spannungsprobleme frühzeitig zu erkennen und zu minimieren, was zu einer verbesserten Produktqualität führt.

Rissbildungfür Tiefziehen

Die Rissbildung ist ein bedeutendes Problem beim Tiefziehen von Blechen und kann die Qualität und Funktionalität der hergestellten Teile beeinträchtigen. Hier sind die Hauptursachen und Maßnahmen zur Vermeidung von Rissen beim Tiefziehen:

Ursachen für Rissbildung

- Materialauswahl:

- Die Wahl des falschen Materials mit unzureichender Umformbarkeit kann zu Spannungskonzentrationen führen, die Risse verursachen.

- Geometrie und Design der Matrize:

- Scharfe Kanten, zu enge Radien oder unzureichende Oberflächenbeschichtungen an der Matrize können zu hohen Spannungen und damit zu Rissen führen.

- Prozessparameter:

- Zu hohe Umformgeschwindigkeiten oder unzureichende Schmierung zwischen Werkzeug und Blech können zu übermäßiger Reibung und Spannungen führen, die Risse verursachen.

- Materialfluss:

- Unzureichender Materialfluss oder ungünstige Materialrichtung während des Ziehens kann zu Spannungskonzentrationen und damit zu Rissen führen.

- Rückfederungseffekte:

- Nach dem Umformen können Spannungen im Material bleiben, die zu späteren Rissen führen können, besonders wenn das Material zur ursprünglichen Form zurückkehrt.

Maßnahmen zur Vermeidung von Rissen

- Optimierung der Matrizengeometrie:

- Verwenden Sie großzügige Radien und abgerundete Ecken, um Spannungsspitzen zu minimieren.

- Vermeiden Sie scharfe Kanten und abrupte Übergänge.

- Materialauswahl und -vorbereitung:

- Wählen Sie Blechmaterialien mit hoher Umformbarkeit und passenden mechanischen Eigenschaften für die Anwendung.

- Sorgen Sie für eine ordnungsgemäße Vorbehandlung des Materials, um interne Spannungen zu minimieren.

- Kontrollierte Umformparameter:

- Optimieren Sie Umformgeschwindigkeit und -temperatur, um Spannungskonzentrationen zu minimieren.

- Verwenden Sie geeignete Schmiermittel, um die Reibung zwischen Werkzeug und Blech zu reduzieren.

- Simulation und Prozessüberwachung:

- Nutzen Sie Computersimulationen, um potenzielle Spannungsbereiche vorherzusagen und zu optimieren.

- Überwachen Sie den Umformprozess kontinuierlich, um frühzeitig Anzeichen von Rissen zu erkennen und zu korrigieren.

- Nachbehandlung und Wärmebehandlung:

- Wärmebehandlung nach dem Umformen kann interne Spannungen abbauen und die Materialstabilität verbessern.

Durch die Berücksichtigung dieser Faktoren und die Anwendung geeigneter Maßnahmen können Risse beim Tiefziehen minimiert werden, was zu einer höheren Produktqualität und einer effizienteren Fertigung führt.

Ziehspalt

Der Ziehspalt bezeichnet den Abstand zwischen dem Ziehstempel und der Matrize beim Tiefziehprozess. Dieser Spalt ist ein wichtiger Parameter, der die Umformbarkeit und die Qualität des tiefgezogenen Teils beeinflusst. Hier sind einige wesentliche Punkte zum Ziehspalt:

Bedeutung des Ziehspalts

- Materialfluss: Der Ziehspalt beeinflusst direkt den Materialfluss während des Tiefziehvorgangs. Ein zu großer Spalt kann zu ungleichmäßigem Materialfluss führen, während ein zu kleiner Spalt zu übermäßiger Reibung und möglicherweise zu Beschädigungen des Werkzeugs führen kann.

- Umformbarkeit: Ein optimaler Ziehspalt gewährleistet eine gleichmäßige Umformung des Blechs und minimiert die Wahrscheinlichkeit von Faltenbildung oder Rissen im umgeformten Teil.

- Prozessstabilität: Die genaue Kontrolle des Ziehspalts ist entscheidend für die Konsistenz und Qualität der hergestellten Teile. Schwankungen im Ziehspalt können zu Inkonsistenzen in den Abmessungen und der Oberflächenqualität führen.

Optimierung des Ziehspalts

- Experimentelle Einstellung: Der optimale Ziehspalt wird oft experimentell ermittelt, indem verschiedene Spaltgrößen getestet werden, um die beste Umformbarkeit und Qualität zu erzielen.

- Simulationen: Computerbasierte Simulationen können verwendet werden, um den Einfluss verschiedener Ziehspaltgrößen auf den Materialfluss und die Spannungsverteilung vorherzusagen.

- Präzise Einstellung: Moderne Fertigungstechniken ermöglichen eine präzise Einstellung und Kontrolle des Ziehspalts während des Umformprozesses, um optimale Ergebnisse zu erzielen.

Anpassung je nach Material und Anwendung

- Materialabhängigkeit: Unterschiedliche Materialien erfordern möglicherweise unterschiedliche Ziehspalte aufgrund ihrer spezifischen Umformungseigenschaften und Festigkeiten.

- Anwendungsabhängigkeit: Die Wahl des Ziehspalts hängt auch von der spezifischen Anwendung der tiefgezogenen Teile ab, einschließlich der erforderlichen Toleranzen, Oberflächenbeschaffenheit und strukturellen Integrität.

Insgesamt ist der Ziehspalt ein kritischer Parameter im Tiefziehprozess, der sorgfältig optimiert und gesteuert werden muss, um qualitativ hochwertige und präzise geformte Blechteile zu gewährleisten.

Blechstärke für Tiefziehen

Die Blechstärke für das Tiefziehen ist ein wichtiger Faktor, der die Umformbarkeit, Festigkeit und das Endergebnis des umgeformten Teils beeinflusst. Hier sind einige relevante Punkte zur Blechstärke im Tiefziehprozess:

Einfluss der Blechstärke

- Umformbarkeit: Dünne Bleche sind in der Regel leichter zu ziehen und können komplexere Formen annehmen, während dicke Bleche möglicherweise höhere Umformkräfte erfordern und weniger umformbar sind.

- Materialfestigkeit: Dicke Bleche haben tendenziell eine höhere Festigkeit als dünnere Bleche. Dies kann bei der Wahl des geeigneten Materials für spezifische Anwendungen berücksichtigt werden, da es die strukturelle Integrität des Endprodukts beeinflusst.

- Spannungsverteilung: Die Dicke des Blechs beeinflusst die Spannungsverteilung während des Tiefziehens. Dünne Bleche neigen dazu, Spannungen gleichmäßiger zu verteilen, während dicke Bleche dazu neigen, höhere Spannungen zu konzentrieren, insbesondere an den Biegekanten.

- Oberflächenqualität: Dünne Bleche können glattere Oberflächen ergeben, während dicke Bleche aufgrund der größeren Materialmenge, die umgeformt werden muss, möglicherweise eine rauere Oberfläche haben.

Auswahl der Blechstärke

- Anwendungsspezifisch: Die Wahl der Blechstärke hängt von der spezifischen Anwendung der tiefgezogenen Teile ab. Leichte Anwendungen können dünnere Bleche erfordern, während strukturelle oder hochfeste Anwendungen dickere Bleche erfordern können.

- Materialauswahl: Unterschiedliche Materialien haben unterschiedliche Umformbarkeiten und erfordern möglicherweise unterschiedliche Blechstärken, um die gewünschte Form zu erreichen.

- Experimentelle Bestimmung: Die optimale Blechstärke wird oft durch experimentelle Tests und Prototypen bestimmt, um sicherzustellen, dass die Umformbarkeit und Qualität der Teile den Anforderungen entsprechen.

Richtwerte für Blechstärken im Tiefziehen

- Dünne Bleche: Typischerweise im Bereich von 0,1 mm bis 3 mm für einfache Formen und kleinere Teile.

- Mitteldicke Bleche: Im Bereich von 3 mm bis 6 mm für mittelgroße bis komplexe Formen.

- Dicke Bleche: Über 6 mm für strukturelle Teile oder Anwendungen, die eine hohe Festigkeit erfordern.

Die genaue Wahl der Blechstärke hängt von den spezifischen Anforderungen der Anwendung, der Materialauswahl und der Fertigungstechnologie ab. Durch sorgfältige Berücksichtigung dieser Faktoren kann die optimale Blechstärke für das Tiefziehen festgelegt werden, um qualitativ hochwertige und funktional geeignete Bauteile herzustellen.

Formgenauigkeit für Tiefziehen

Die Formgenauigkeit beim Tiefziehen bezieht sich auf die Fähigkeit, die gewünschte Form eines Werkstücks präzise und konsistent zu reproduzieren. Hier sind wichtige Aspekte zur Formgenauigkeit im Tiefziehprozess:

Einflussfaktoren auf die Formgenauigkeit

- Matrizengeometrie und Stempeldesign:

- Die Form und Präzision der Matrize und des Ziehstempels sind entscheidend für die Qualität der umgeformten Teile. Scharfe Kanten, enge Radien oder ungleichmäßige Oberflächen können zu Abweichungen in der Form führen.

- Materialwahl und -eigenschaften:

- Die Umformbarkeit und Festigkeit des gewählten Blechmaterials beeinflussen die Formgenauigkeit. Materialien mit hoher Umformbarkeit erleichtern die Erreichung komplexer Formen mit geringeren Verzugserscheinungen.

- Prozessparameter:

- Umformgeschwindigkeit, Ziehspalt, Temperatur und Schmierung beeinflussen direkt die Umformgenauigkeit. Optimale Parameter gewährleisten einen gleichmäßigen Materialfluss und minimieren Verformungen.

- Werkzeugausrichtung und -führung:

- Präzise Ausrichtung und Führung der Werkzeuge sind entscheidend, um eine gleichmäßige Materialverteilung und Formgenauigkeit zu gewährleisten.

- Nachbearbeitung und Kontrolle:

- Nach dem Tiefziehen können zusätzliche Bearbeitungsschritte wie Schneiden, Biegen oder Laserbearbeitung erforderlich sein, um die endgültige Formgenauigkeit sicherzustellen.

Maßnahmen zur Verbesserung der Formgenauigkeit

- Simulation und Designoptimierung: Vor der Fertigung können Computersimulationen eingesetzt werden, um potenzielle Verformungen und Abweichungen vorherzusagen und das Werkzeugdesign entsprechend zu optimieren.

- Qualitätskontrolle: Regelmäßige Überwachung und Prüfung der umgeformten Teile während des Produktionsprozesses helfen, Abweichungen frühzeitig zu erkennen und zu korrigieren.

- Material- und Werkzeugprüfung: Auswahl hochwertiger Materialien und regelmäßige Wartung der Werkzeuge tragen dazu bei, konsistente Ergebnisse und eine hohe Formgenauigkeit zu erzielen.

Herausforderungen bei der Formgenauigkeit

- Rückfederung: Nach dem Umformen können Materialien dazu neigen, zur ursprünglichen Form zurückzukehren. Dies erfordert oft eine Anpassung der Werkzeugkonstruktion oder zusätzliche Nachbearbeitungsschritte.

- Spannungen und Verformungen: Hohe Spannungen oder ungleichmäßige Materialverteilung können zu Verformungen führen, die die Formgenauigkeit beeinträchtigen.

Durch eine sorgfältige Berücksichtigung dieser Faktoren und die Anwendung geeigneter Prozesskontrollen kann die Formgenauigkeit beim Tiefziehen maximiert werden, was zu hochwertigen und funktionalen Blechteilen führt, die den Anforderungen der Anwendung entsprechen.

Umformgrenze für Tiefziehen

Die Umformgrenze beim Tiefziehen beschreibt den Punkt, an dem das Blechmaterial nicht mehr in der Lage ist, die geforderte Form ohne Rissbildung oder Materialversagen anzunehmen. Hier sind wichtige Aspekte zur Umformgrenze beim Tiefziehen:

Einflussfaktoren auf die Umformgrenze

- Materialumformbarkeit: Die Umformbarkeit des Blechmaterials ist entscheidend. Materialien mit hoher Umformbarkeit können komplexere Formen annehmen, bevor sie ihre Umformgrenze erreichen.

- Blechdicke: Dünne Bleche sind in der Regel umformbarer als dicke Bleche. Dicke Bleche erfordern möglicherweise höhere Umformkräfte und sind anfälliger für Spannungsansammlungen.

- Matrizengeometrie und Werkzeugdesign: Die Gestaltung der Matrize und des Ziehstempels beeinflusst die Verteilung von Spannungen und Materialfluss, was wiederum die Umformgrenze beeinflusst.

- Umformparameter: Umformgeschwindigkeit, Temperatur, Schmierung und Ziehspalt sind entscheidend. Optimale Parameter minimieren die Spannungen im Material und fördern einen gleichmäßigen Materialfluss.

Maßnahmen zur Erweiterung der Umformgrenze

- Materialauswahl: Auswahl von Blechmaterialien mit hoher Umformbarkeit und geeigneten mechanischen Eigenschaften für die Anwendung.

- Prozessoptimierung: Feinabstimmung der Umformparameter und Werkzeuggeometrie durch experimentelle Tests und Simulationen, um die Umformgrenze zu erweitern.

- Kontrollierte Umgebung: Sicherstellung einer stabilen Produktionsumgebung, um Konsistenz in der Umformung zu gewährleisten und Materialverschleiß zu minimieren.

Herausforderungen bei der Umformgrenze

- Rissbildung: Hohe Spannungskonzentrationen können zu Rissen führen, insbesondere an den Kanten und Biegebereichen des umgeformten Teils.

- Materialrückfederung: Nach dem Umformen kann das Material dazu neigen, zur ursprünglichen Form zurückzukehren, was die Maßgenauigkeit beeinträchtigen kann.

- Qualitätskontrolle: Regelmäßige Überwachung und Prüfung der umgeformten Teile während des Produktionsprozesses, um frühzeitig Anzeichen von Materialversagen oder Qualitätsproblemen zu erkennen.

Durch die Berücksichtigung dieser Faktoren und die Anwendung geeigneter Maßnahmen kann die Umformgrenze beim Tiefziehen erweitert werden, um qualitativ hochwertige und funktional geeignete Teile zu produzieren, die den Anforderungen der Anwendung entsprechen.

Kraftübertragung für Tiefziehen

Die Kraftübertragung beim Tiefziehen spielt eine zentrale Rolle im Umformprozess, da sie maßgeblich darüber entscheidet, wie das Blechmaterial umgeformt wird und wie die umgeformte Form stabilisiert wird. Hier sind wichtige Aspekte zur Kraftübertragung beim Tiefziehen:

Mechanismen der Kraftübertragung

- Ziehstempel und Matrize: Die Hauptkraftübertragung erfolgt zwischen dem Ziehstempel und der Matrize. Der Ziehstempel übt eine gleichmäßige und kontrollierte Kraft auf das Blech aus, das in die Matrize gedrückt wird.

- Umformkräfte: Die Umformkräfte werden durch die Umformbarkeit des Blechmaterials bestimmt. Sie müssen ausreichen, um das Blech in die gewünschte Form zu bringen, ohne dabei die Umformgrenze des Materials zu überschreiten.

- Reibung und Schmierung: Die Reibung zwischen dem Blech und den Werkzeugen beeinflusst die Effizienz der Kraftübertragung. Eine angemessene Schmierung reduziert die Reibung und ermöglicht einen gleichmäßigen Materialfluss.

Einflussfaktoren auf die Kraftübertragung

- Blechmaterial: Die mechanischen Eigenschaften des Blechs, wie Festigkeit und Umformbarkeit, beeinflussen die erforderlichen Umformkräfte und die Art der Kraftübertragung.

- Werkzeuggeometrie: Die Gestaltung der Matrize und des Ziehstempels bestimmt, wie gleichmäßig und kontrolliert die Umformkräfte auf das Blech übertragen werden.

- Umformparameter: Umformgeschwindigkeit, Ziehspalt und Temperatur beeinflussen die Effizienz der Kraftübertragung und den Materialfluss.

Optimierung der Kraftübertragung

- Optimale Werkzeugauslegung: Durch die Auswahl und Gestaltung der Werkzeuge können die Umformkräfte gleichmäßig verteilt und Spannungsspitzen minimiert werden.

- Kontrollierte Umformbedingungen: Die genaue Überwachung und Kontrolle der Umformparameter während des Prozesses gewährleistet eine effiziente und präzise Kraftübertragung.

- Schmierung und Oberflächenbehandlung: Die Verwendung von geeigneten Schmierstoffen und Oberflächenbehandlungen trägt zur Reduzierung der Reibung und damit zur Verbesserung der Kraftübertragung bei.

Herausforderungen bei der Kraftübertragung

- Spannungsverteilung: Ungleichmäßige Kraftübertragung kann zu Spannungskonzentrationen führen, die zu Materialversagen oder Rissbildung führen können.

- Materialfluss: Eine unzureichende oder übermäßige Kraftübertragung kann den Materialfluss beeinträchtigen und zu unerwünschten Verformungen führen.

Durch die gezielte Optimierung der Werkzeugauslegung, der Umformparameter und der Prozessbedingungen kann die Kraftübertragung beim Tiefziehen effizient gestaltet werden, um hochwertige und präzise geformte Blechteile herzustellen, die den spezifischen Anforderungen der Anwendung entsprechen.

Metallbearbeitungsmaschinen

Metallbearbeitungsmaschinen wie Bördel und Beschneide Maschinen, Flanschmaschinen, Beschneide und Bördelmaschinen, Umformtechnik, Rohrbiegemaschinen, Bandsäge für Metall, Hydraulische Horizontalpresse, Kantenschneide-Bördelmaschine, Kantenbördelmaschine, Entgratungsmaschine, Innen- und Außenpoliermaschine für Edelstahltöpfe, Kreisschneidemaschine, Profilbiegemaschine und Rundschweißmaschine

Maßgeschneiderte Skalierung für spezifische Anwendungen

Die automatisierte Herstellung von Behältern, Fässern und Kesseln wird durch unsere Lösungen exakt auf das jeweilige Einsatzgebiet und die gewünschte Ausbringung angepasst. Dabei bieten wir sowohl lineare Lösungen als auch Inselkonzepte an, die eine bedarfsorientierte Automation ermöglichen. Spezielle Kantenvorbereitung für das Laserschweißen sowie wirtschaftliche Rüstkonzepte bis hin zur Fertigung „Just-in-Sequence“ sind Teil unseres Leistungsspektrums. Wir kombinieren Standard- und Sondermaschinen und bieten Ferndiagnose über LAN, WLAN oder GSM an, ergänzt durch umfassende Dokumentation gemäß CE-Richtlinien für die Gesamtanlage.

Unser Konzept

EMS entwickelt und fertigt Maschinen und Anlagen für die automatisierte Herstellung von Behältern in großem Maßstab. Alle Arbeitsschritte, von der Vorbereitung bis zur Fertigung, werden dabei aus einer Hand angeboten. Unsere erprobten Standardkomponenten sind perfekt aufeinander abgestimmt und können nahtlos mit Robotern kombiniert werden, um leistungsfähige Fertigungseinrichtungen zu schaffen.

Flexible Präzisionsfertigung

Unsere Fertigungslinien ermöglichen eine einfache Umstellung auf verschiedene Längen, Durchmesser, Formen und Bearbeitungen durch Programmwechsel. Dabei werden zahlreiche Einzelschritte wie Beschneiden, Formen, Stanzen, Fügen, Montieren, Schweißen und Prüfen automatisch und mit höchster Präzision an die jeweilige Aufgabe angepasst. Besonderes Augenmerk legen wir auf die Kantenvorbereitung für den Schweißprozess, um eine herausragende Prozesssicherheit und minimale Ausschussquoten zu gewährleisten.

Maschinenprogramm für die Metallbearbeitung

Unsere Metallbearbeitungsmaschinen sind:

- Rohrbiegemaschine

- Horizontale Presse

- Bandsäge für Metall

- Profilbiegemaschine

- Tiefziehpresse

- Rundschweißmaschine

- Kantenschneide-Bördelmaschine

- Topf- und Pfannenpoliermaschine

- Poliermaschine für flache Oberflächen

Besteck-Produktionslinie: Eine Besteck-Produktionslinie ist eine Art Maschine, die Besteck in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Messerschleifer, den Messerschärfer und den Klingenpolierer.

Kochgeschirr-Herstellungsmaschine: Eine Kochgeschirr-Herstellungsmaschine ist eine Art Maschine, die Kochgeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Topfmacher, den Pfannenmacher und den Wokmacher.

Küchengeschirr-Produktionsmaschine: Eine Küchengeschirr-Produktionsmaschine ist eine Art Maschine, die Küchengeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie Maschinen zur Herstellung von Teekesseln, Produktionslinien für Besteck, Produktionslinien für Töpfe und Pfannen

Wir entwerfen, fertigen und montieren komplette Produktionslinien für Kochgeschirr, Küchengeschirr, Hotelgeschirr und Besteck sowie einzelne Maschinen für einen bestimmten Zweck