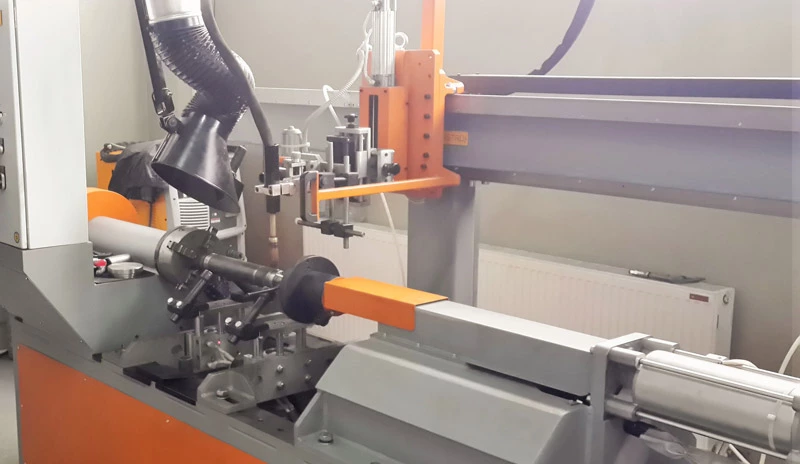

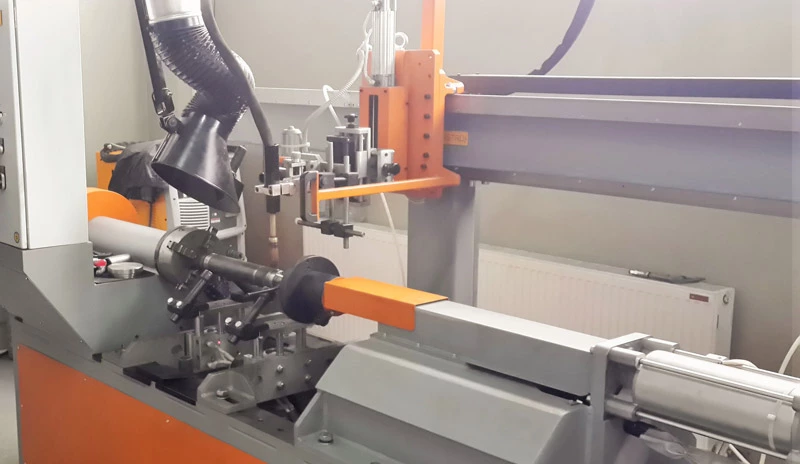

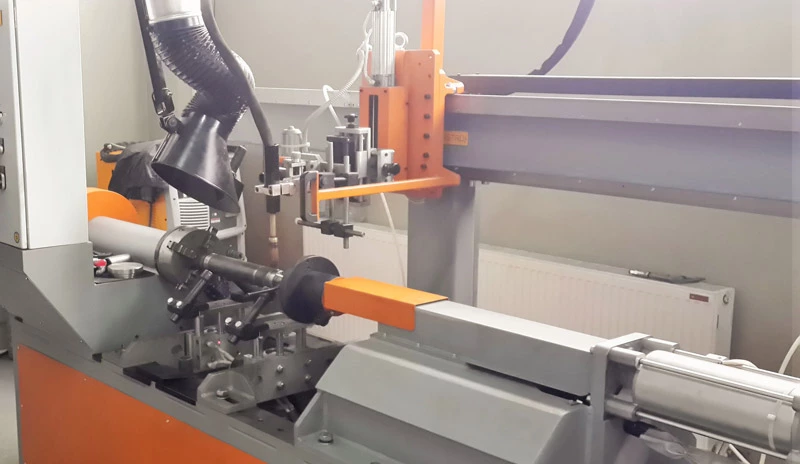

Eine Rundschweißmaschine kann Teile mit runder Form schweißen. Der Zweck der Operation hier ist es, eine saubere Schweißnaht auf einer runden Oberfläche zu haben

Eine Rundschweißmaschine oder Kreisförmige Schweißmaschine ist eine Maschine, die zum Schweißen von Rohren oder anderen zylindrischen Werkstücken verwendet wird. Sie besteht in der Regel aus einem Grundrahmen, einem Schweißkopf und einem Antriebssystem.

Der Schweißkopf enthält die Schweißelektrode, die das Werkstück erhitzt und den Schweißprozess einleitet. Der Antriebsmechanismus bewegt den Schweißkopf entlang des Werkstücks, um einen kontinuierlichen Schweißnaht zu erzeugen.

Rundschweißmaschinen werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Bauwesen: Rundschweißmaschinen werden im Bauwesen verwendet, um Rohre für Wasser-, Gas- und Abwassersysteme zu schweißen.

- Industrie: Rundschweißmaschinen werden in der Industrie verwendet, um Rohre für verschiedene Zwecke zu schweißen, z. B. für die Herstellung von Möbeln, Rohrleitungen und anderen Produkten.

- Automobilindustrie: Rundschweißmaschinen werden in der Automobilindustrie verwendet, um Rohre für Autokarosserien und andere Komponenten zu schweißen.

Es gibt verschiedene Arten von Rundschweißmaschinen, die jeweils ihre eigenen Vor- und Nachteile haben. Die gebräuchlichsten Arten von Rundschweißmaschinen sind:

- Manuelle Rundschweißmaschinen: Manuelle Rundschweißmaschinen werden von einem Bediener mit einer Handkurbel oder einem anderen manuellen Gerät bedient. Sie sind in der Regel kostengünstig und einfach zu bedienen, aber sie sind auch langsam und weniger präzise als automatische Rundschweißmaschinen.

- Automatische Rundschweißmaschinen: Automatische Rundschweißmaschinen werden durch einen Motor oder einen anderen Antrieb angetrieben. Sie sind in der Regel schneller und präziser als manuelle Rundschweißmaschinen, aber sie sind auch teurer und komplexer zu bedienen.

Automatische Rundschweißmaschinen

Automatische Rundschweißmaschinen sind Schweißmaschinen, die zum Schweißen von Rohren und anderen runden Werkstücken verwendet werden. Sie sind in der Regel mit einem Roboterarm ausgestattet, der den Schweißbrenner führt.

Automatische Rundschweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrtindustrie und die Bauindustrie. Sie werden zum Schweißen von Rohrleitungen, Tanks, Behältern und anderen runden Bauteilen verwendet.

Automatische Rundschweißmaschinen bieten eine Reihe von Vorteilen gegenüber manuellen Schweißverfahren, darunter:

- Hohe Produktivität: Automatische Rundschweißmaschinen können mit hohen Geschwindigkeiten arbeiten und so die Produktionsrate erhöhen.

- Hohe Qualität: Automatische Rundschweißmaschinen können gleichbleibende, hochwertige Schweißnähte produzieren.

- Sicherheit: Automatische Rundschweißmaschinen können die Sicherheit der Schweißer verbessern, indem sie das Risiko von Verletzungen durch Stromschlag oder Verbrennungen verringern.

Die wichtigsten Komponenten einer automatischen Rundschweißmaschine sind:

- Schweißbrenner: Der Schweißbrenner ist das Werkzeug, mit dem das Schweißgut geschmolzen wird.

- Roboterarm: Der Roboterarm führt den Schweißbrenner.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

- Steuerung: Die Steuerung steuert den Schweißprozess.

Die Art des verwendeten Schweißverfahrens hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißverfahren für automatische Rundschweißmaschinen sind:

- Metall-Inertgasschweißen (MIG): MIG-Schweißen ist ein vielseitiges Verfahren, das zum Schweißen einer Vielzahl von Werkstoffen verwendet werden kann.

- Wolfram-Inertgasschweißen (WIG): WIG-Schweißen ist ein Präzisionsschweißen, das zum Schweißen dünner Werkstoffe verwendet wird.

Automatische Rundschweißmaschinen können mit einer Vielzahl von Sensoren ausgestattet sein, die die Schweißnahtqualität überwachen. Diese Sensoren können dazu beitragen, die Qualität der Schweißnähte zu verbessern und die Ausschussrate zu verringern.

Automatische Rundschweißmaschinen sind spezielle Schweißanlagen, die dazu entwickelt wurden, das Rundschweißen von Werkstücken zu automatisieren. Diese Maschinen kommen in verschiedenen Branchen und Anwendungen zum Einsatz, insbesondere wenn eine hohe Produktionskapazität und gleichbleibende Schweißqualität erforderlich sind. Hier sind einige wichtige Aspekte automatischer Rundschweißmaschinen:

- Anwendungen:

- Automatische Rundschweißmaschinen werden oft in der Fertigung von Rohrleitungen, zylindrischen Teilen, Tanks, Behältern, und anderen rundförmigen Bauteilen eingesetzt.

- Vorteile:

- Hohe Produktivität: Automatisierte Maschinen ermöglichen eine kontinuierliche und effiziente Produktion, was zu höheren Durchsatzraten führt.

- Konsistente Qualität: Durch die Automatisierung wird eine gleichbleibende Schweißqualität erreicht, da die Schweißparameter präzise gesteuert werden können.

- Reduzierte Arbeitskosten: Automatisierte Prozesse minimieren den Bedarf an manueller Arbeitskraft, insbesondere bei wiederholenden Aufgaben.

- Komponenten:

- Schweißkopf: Der Schweißkopf ist der Teil der Maschine, der den Schweißprozess durchführt. Dieser kann je nach Anwendung variieren und kann unterschiedliche Schweißmethoden (z.B., Lichtbogen- oder Widerstandsschweißen) verwenden.

- Drehvorrichtung: Automatische Rundschweißmaschinen sind oft mit einer Drehvorrichtung ausgestattet, um das Werkstück während des Schweißens zu rotieren.

- Steuerungseinheit: Eine Steuerungseinheit ermöglicht die Programmierung und Überwachung des Schweißprozesses. Dies kann die Einstellung von Schweißparametern, die Steuerung der Drehgeschwindigkeit und andere Funktionen umfassen.

- Programmierung und Flexibilität:

- Automatische Rundschweißmaschinen können in der Regel programmiert werden, um verschiedene Werkstücke zu schweißen. Dies bietet Flexibilität in der Produktion und ermöglicht die Anpassung an unterschiedliche Anforderungen.

- Sicherheit:

- Sicherheitsvorkehrungen sind wichtig, um den sicheren Betrieb automatischer Rundschweißmaschinen zu gewährleisten. Dies kann Sicherheitssensoren, Notausschalter und andere Schutzmaßnahmen umfassen.

Es ist wichtig zu beachten, dass die genauen Merkmale und Funktionen automatischer Rundschweißmaschinen je nach Hersteller und Modell variieren können. Bei der Auswahl einer solchen Maschine ist es entscheidend, die spezifischen Anforderungen der Anwendung, die gewünschten Schweißmethoden und die geforderten Standards zu berücksichtigen. Zudem ist die Schulung des Bedienpersonals für den sicheren und effizienten Betrieb solcher Maschinen von großer Bedeutung.

Die Funktionsweise einer Rundschweißmaschine hängt von der Art der Maschine ab. Manuelle Rundschweißmaschinen arbeiten in der Regel mit einem Schweißbrenner, der das Werkstück erhitzt und den Schweißprozess einleitet. Automatische Rundschweißmaschinen arbeiten in der Regel mit einem Schweißroboter, der den Schweißprozess automatisch durchführt.

Die Schweißqualität hängt von einer Reihe von Faktoren ab, darunter:

- Schweißverfahren: Das Schweißverfahren bestimmt die Art des Schweißnahts, der erzeugt wird.

- Schweißparameter: Die Schweißparameter bestimmen die Eigenschaften des Schweißnahts, z. B. die Dicke und die Festigkeit.

- Rohrmaterial: Das Rohrmaterial bestimmt die Eignung des Schweißverfahrens und der Schweißparameter.

Bei der Auswahl einer Rundschweißmaschine ist es wichtig, die Anforderungen der Anwendung zu berücksichtigen. So muss die Maschine für das Schweißverfahren, das Rohrmaterial und das Produktionsvolumen geeignet sein.

Hier sind einige Tipps für das Schweißen mit einer Rundschweißmaschine:

- Befolgen Sie die Anweisungen des Herstellers der Rundschweißmaschine.

- Verwenden Sie geeignete Schutzausrüstung, z. B. Schutzhandschuhe und Schutzbrille.

- Üben Sie das Schweißen mit einer Rundschweißmaschine, bevor Sie sie für eine Anwendung verwenden.

Mit etwas Übung können Sie mit einer Rundschweißmaschine Rohre oder andere zylindrische Werkstücke in einer Vielzahl von Anwendungen schweißen.

Ein oder zwei Schweißpositionierer führen die Rundschweißung durch. Der Schweißpositionierer ist ein Gerät, das das Teil festhält und es mit einer erforderlichen Drehzahl dreht. Diese Drehbewegung kann in 3 Achsen erfolgen.

Beim Rundschweißen wird das runde Teil unter dem Schweißbrenner positioniert. Das MIG- oder WIG-Schweißgerät beginnt mit dem Schweißen. Ein MIG-Schweißgerät ist eine Schweißmaschine, die einen Metalldraht verwendet, um die Teile zu schweißen. In einer MIG-Schweißmaschine (Metal Inert Gas) kann die Anwendung auf verschiedenen Metallen wie Aluminium, Edelstahl und Stahl und auf jeder Dicke von 26-Gauge-Blech bis hin zu schweren Strukturplatten erfolgen.

Der MIG-Schweißzuführungsdraht fungiert außerdem nicht nur als Elektrode, sondern auch als Zusatzwerkstoff. Die Blechdicke spielt hier also keine Rolle, da der Zuleitungsdraht des MIG-Schweißbrenners den Zwischenraum problemlos ausfüllen kann. Umgekehrt hat das WIG-Schweißen (Wolfram-Inertgas) eine bessere Oberflächenwirkung und eine höhere Qualität.

Eine Rundschweißmaschine kann horizontal oder vertikal sein. Eine Horizontal-Rundschweißmaschine kann auch als Rohrschweißautomat bezeichnet werden. Hier wird das Rundteil horizontal verlegt und durch die Rohrrotatoren gedreht. Ein Rohrrotator ist ein Werkzeug, das das Teil festhält und um seine eigene Achse dreht, während der Schweißbrenner die Oberfläche des Teils berührt und mit dem Schweißen beginnt. Die Drehmaschine kann dabei auf den Rohrspitzen oder unten auf dem Schweißbett stehen.

Arten von Schweißmaschinen

Schweißmaschinen werden verwendet, um zwei oder mehr Metallteile miteinander zu verbinden. Es gibt verschiedene Arten von Schweißmaschinen, die jeweils ihre eigenen Vor- und Nachteile haben.

Die gebräuchlichsten Arten von Schweißmaschinen sind:

- Elektrodenschweißmaschinen: Elektrodenschweißmaschinen verwenden eine Elektrode, die das Werkstück erhitzt und den Schweißprozess einleitet. Die Elektrode wird von einem Schweißbrenner geführt und schmilzt beim Schweißen ab. Elektrodenschweißmaschinen sind in der Regel kostengünstig und einfach zu bedienen.

- MIG-/MAG-Schweißmaschinen: MIG-/MAG-Schweißmaschinen verwenden ein Drahtelektrode, die das Werkstück erhitzt und den Schweißprozess einleitet. Der Draht wird von einem Drahtvorschubgerät zugeführt und schmilzt beim Schweißen ab. MIG-/MAG-Schweißmaschinen sind in der Regel schneller und präziser als Elektrodenschweißmaschinen.

- TIG-Schweißmaschinen: TIG-Schweißmaschinen verwenden eine Wolframelektrode, die das Werkstück erhitzt und den Schweißprozess einleitet. Die Elektrode wird von einem Schweißbrenner geführt und schmilzt nicht ab. TIG-Schweißmaschinen erzeugen sehr saubere Schweißnähte und sind daher für Anwendungen mit hohen Anforderungen an die Qualität geeignet.

Elektrodenschweißmaschinen

Elektrodenschweißmaschinen sind Schweißmaschinen, die zum Schweißen mit einer Elektrode verwendet werden. Die Elektrode ist ein metallener Draht, der beim Schweißen abschmilzt und das Schweißgut bildet.

Elektrodenschweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter die Automobilindustrie, die Bauindustrie und die Metallverarbeitung. Sie werden zum Schweißen von Stahl, Aluminium und anderen Metallen verwendet.

Es gibt zwei Haupttypen von Elektrodenschweißmaschinen:

- Handelektrodenschweißmaschinen: Handelektrodenschweißmaschinen sind die am häufigsten verwendeten Elektrodenschweißmaschinen. Sie werden von einem Schweißer mit der Hand bedient.

- Automatische Elektrodenschweißmaschinen: Automatische Elektrodenschweißmaschinen werden mit einem Roboterarm betrieben. Sie werden zum Schweißen von großen oder komplexen Bauteilen verwendet.

Die wichtigsten Komponenten einer Elektrodenschweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schmelzen der Elektrode verwendet wird.

- Schweißbrenner: Der Schweißbrenner hält die Elektrode und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Schweißstroms hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißströme für Elektrodenschweißmaschinen sind:

- Wechselstrom (AC): Wechselstrom wird zum Schweißen von Aluminium und anderen Nichteisenmetallen verwendet.

- Gleichstrom (DC): Gleichstrom wird zum Schweißen von Stahl und anderen Eisenmetallen verwendet.

Die Art der verwendeten Elektrode hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Es gibt eine Vielzahl von Elektrodentypen mit unterschiedlichen Eigenschaften.

Elektrodenschweißmaschinen bieten eine Reihe von Vorteilen, darunter:

- Flexibilität: Elektrodenschweißmaschinen können zum Schweißen einer Vielzahl von Werkstoffen verwendet werden.

- Einfachheit: Elektrodenschweißmaschinen sind relativ einfach zu bedienen.

- Kostengünstig: Elektrodenschweißmaschinen sind im Vergleich zu anderen Schweißmaschinen relativ kostengünstig.

Elektrodenschweißmaschinen bieten jedoch auch einige Nachteile, darunter:

- Geruchentwicklung: Elektrodenschweißmaschinen erzeugen Rauch, der Atemwegsprobleme verursachen kann.

- Schmutzentwicklung: Elektrodenschweißmaschinen erzeugen Schmutz, der die Arbeitsumgebung verschmutzen kann.

- Risiko von Verbrennungen: Elektrodenschweißmaschinen können Verbrennungen verursachen, wenn der Schweißer nicht vorsichtig ist.

Sicherheitshinweise beim Elektrodenschweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie die Elektrode oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst.

Elektrodenschweißmaschinen, auch als Lichtbogenschweißmaschinen oder Elektroschweißgeräte bezeichnet, sind Werkzeuge, die für das Lichtbogenschweißen mit Elektroden verwendet werden. Das Elektrodenschweißen ist ein gängiger Schweißprozess, der häufig in der Metallverarbeitung und Konstruktion eingesetzt wird. Hier sind einige grundlegende Informationen zu Elektrodenschweißmaschinen:

- Funktionsprinzip:

- Elektrodenschweißmaschinen erzeugen einen Lichtbogen zwischen einer Elektrode und dem Werkstück. Dieser Lichtbogen erzeugt hohe Temperaturen und schmilzt sowohl die Elektrode als auch das Werkstück, wodurch eine Schweißverbindung entsteht.

- Komponenten:

- Transformator oder Inverter: Elektrodenschweißmaschinen können auf Transformator- oder Invertertechnologie basieren. Invertergeräte sind oft kompakter und leichter als Transformatorgeräte.

- Stromquelle: Die Stromquelle erzeugt den elektrischen Strom, der für das Schweißen benötigt wird.

- Elektrodenhalter und Masseklemme: Der Elektrodenhalter hält die Schweißelektrode, während die Masseklemme am Werkstück befestigt wird, um den elektrischen Stromkreis zu schließen.

- Regel- und Steuereinheit: Moderne Schweißmaschinen verfügen oft über Einstellungen zur Steuerung von Stromstärke, Spannung und anderen Schweißparametern.

- Arbeitsweise:

- Der Bediener wählt die geeignete Elektrode und passt die Schweißparameter an, darunter Stromstärke und Spannung.

- Die Elektrode wird in den Elektrodenhalter eingesetzt, und die Masseklemme wird am Werkstück befestigt.

- Durch das Betätigen des Schweißschalters wird der Lichtbogen erzeugt, und der Bediener bewegt die Elektrode über das Werkstück, um die Schweißnaht zu erzeugen.

- Anwendungen:

- Elektrodenschweißmaschinen werden häufig für Reparaturarbeiten, Bauarbeiten, Metallverarbeitung, Schiffs- und Brückenbau sowie in vielen anderen industriellen Anwendungen eingesetzt.

- Vorteile:

- Relativ einfach zu bedienen und kostengünstig in der Anschaffung.

- Gut geeignet für Arbeiten im Freien und auf Baustellen, da sie weniger anfällig für Wind und äußere Bedingungen sind als andere Schweißverfahren.

- Nachteile:

- Einige Rauch- und Spritzpartikel können bei diesem Schweißprozess entstehen.

- Es erfordert eine gewisse Fertigkeit und Erfahrung, um qualitativ hochwertige Schweißnähte zu erzeugen.

Beim Arbeiten mit Elektrodenschweißmaschinen ist es wichtig, die Sicherheitsvorschriften zu beachten, einschließlich des Tragens von persönlicher Schutzausrüstung wie Schweißhelm, Schutzbrille und Schutzkleidung. Zudem sollten die spezifischen Anweisungen des Herstellers für die jeweilige Schweißmaschine befolgt werden.

MIG-/MAG-Schweißmaschinen

MIG-/MAG-Schweißmaschinen sind Schweißmaschinen, die zum Schweißen mit einem Drahtelektrodenvorschub verwendet werden. Der Drahtelektrode wird durch die Schweißmaschine geführt und mit dem Grundwerkstoff verschmolzen. Ein Schutzgas, in der Regel Argon oder Kohlendioxid, wird verwendet, um das Schweißgut vor Oxidation und Verunreinigungen zu schützen.

MIG-/MAG-Schweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrtindustrie und die Bauindustrie. Sie werden zum Schweißen von Stahl, Aluminium, Edelstahl und anderen Metallen verwendet.

MIG-/MAG-Schweißmaschinen bieten eine Reihe von Vorteilen, darunter:

- Produktivität: MIG-/MAG-Schweißmaschinen können hohe Schweißgeschwindigkeiten ermöglichen.

- Qualität: MIG-/MAG-Schweißmaschinen können hochwertige Schweißnähte produzieren.

- Flexibilität: MIG-/MAG-Schweißmaschinen können zum Schweißen einer Vielzahl von Werkstoffen verwendet werden.

MIG-/MAG-Schweißmaschinen werden in zwei Haupttypen unterteilt:

- Handgeführte MIG-/MAG-Schweißmaschinen: Handgeführte MIG-/MAG-Schweißmaschinen sind die am häufigsten verwendeten MIG-/MAG-Schweißmaschinen. Sie werden von einem Schweißer mit der Hand bedient.

- Automatische MIG-/MAG-Schweißmaschinen: Automatische MIG-/MAG-Schweißmaschinen werden mit einem Roboterarm betrieben. Sie werden zum Schweißen von großen oder komplexen Bauteilen verwendet.

Die wichtigsten Komponenten einer MIG-/MAG-Schweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schmelzen der Drahtelektrode verwendet wird.

- Schweißbrenner: Der Schweißbrenner hält die Drahtelektrode und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Schweißstroms hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißströme für MIG-/MAG-Schweißmaschinen sind:

- Wechselstrom (AC): Wechselstrom wird zum Schweißen von Aluminium und anderen Nichteisenmetallen verwendet.

- Gleichstrom (DC): Gleichstrom wird zum Schweißen von Stahl und anderen Eisenmetallen verwendet.

Die Art des verwendeten Drahtelektrodenmaterials hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Es gibt eine Vielzahl von Drahtelektrodentypen mit unterschiedlichen Eigenschaften.

Sicherheitshinweise beim MIG-/MAG-Schweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie die Drahtelektrode oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst.

MIG (Metal Inert Gas) und MAG (Metal Active Gas) sind zwei verwandte Schweißverfahren, die häufig mit Schweißmaschinen betrieben werden. Beide Verfahren verwenden einen Draht als Elektrode und ein Schutzgas, um den Lichtbogen zu stabilisieren und das geschmolzene Metall vor atmosphärischer Kontamination zu schützen. Hier sind einige grundlegende Informationen zu MIG-/MAG-Schweißmaschinen:

- Funktionsprinzip:

- MIG-Schweißen verwendet inerte Gase wie Argon oder Helium als Schutzgas, während MAG-Schweißen aktive Gase wie Kohlendioxid oder Mischungen aus Argon und CO2 verwendet.

- Ein Drahtelektrode wird durch die Schweißpistole zugeführt. Der Draht wird durch den Lichtbogen geschmolzen, und die entstehende Schmelze verbindet die zu schweißenden Teile.

- Komponenten:

- Stromquelle: Die Stromquelle erzeugt den elektrischen Strom für den Lichtbogen.

- Schweißpistole: Die Schweißpistole enthält den Drahtvorschubmechanismus und ermöglicht die Steuerung des Schweißprozesses durch den Bediener.

- Gasflasche oder -zufuhr: Je nach Verfahren wird entweder ein inertes oder aktives Schutzgas verwendet. Dieses Gas wird entweder aus einer Gasflasche oder einem Gasversorgungssystem zugeführt.

- Drahtvorschubsystem: Ein Mechanismus, der den Schweißdraht kontinuierlich durch die Schweißpistole fördert.

- Arbeitsweise:

- Der Bediener wählt den geeigneten Draht und das passende Schutzgas basierend auf den Anforderungen der Anwendung.

- Durch das Betätigen des Schweißschalters wird der Drahtelektrode durch die Schweißpistole zugeführt, und der Lichtbogen wird zwischen dem Draht und dem Werkstück erzeugt.

- Das geschmolzene Metall aus der Elektrode füllt den Spalt zwischen den zu verbindenden Teilen aus und bildet die Schweißnaht.

- Anwendungen:

- MIG-/MAG-Schweißmaschinen werden in verschiedenen Industriebereichen eingesetzt, darunter Fahrzeugbau, Schiffsbau, Metallverarbeitung, Bauwesen und allgemeiner Metallbau.

- Sie eignen sich gut für das Schweißen von dünnen bis mitteldicken Materialien.

- Vorteile:

- Hohe Schweißgeschwindigkeit und Effizienz.

- Geringe Rauch- und Spritzpartikel im Vergleich zu anderen Schweißverfahren.

- Geeignet für verschiedene Materialien, einschließlich Stahl, Edelstahl und Aluminium.

- Nachteile:

- Erfordert oft eine externe Gaszufuhr, was die Mobilität beeinträchtigen kann.

- Initialkosten für Ausrüstung und Gas können höher sein als bei einigen anderen Schweißverfahren.

Beim Arbeiten mit MIG-/MAG-Schweißmaschinen ist es wichtig, die spezifischen Anweisungen des Herstellers zu beachten und alle Sicherheitsvorkehrungen zu treffen, einschließlich der Verwendung von Schutzkleidung, einer Schweißhaube und anderer persönlicher Schutzausrüstung. Schulung und Erfahrung sind entscheidend, um qualitativ hochwertige Schweißnähte zu erzeugen.

TIG-Schweißmaschinen

TIG-Schweißmaschinen, auch als Wolfram-Inertgas-Schweißmaschinen (GTAW) bezeichnet, sind Schweißmaschinen, die zum Schweißen mit einer nicht abschmelzenden Wolframelektrode verwendet werden. Das Schweißgut wird aus einem separaten Draht zugeführt und mit der Wolframelektrode verschmolzen. Ein Schutzgas, in der Regel Argon, wird verwendet, um das Schweißgut vor Oxidation und Verunreinigungen zu schützen.

TIG-Schweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter die Luft- und Raumfahrtindustrie, die Elektronikindustrie und die Metallverarbeitung. Sie werden zum Schweißen von dünnen Blechen, Rohren und anderen komplexen Bauteilen verwendet.

TIG-Schweißmaschinen bieten eine Reihe von Vorteilen, darunter:

- Qualität: TIG-Schweißmaschinen können hochwertige Schweißnähte mit hoher Festigkeit und Duktilität produzieren.

- Flexibilität: TIG-Schweißmaschinen können zum Schweißen einer Vielzahl von Werkstoffen verwendet werden, einschließlich Stahl, Aluminium, Edelstahl und Kupfer.

- Präzision: TIG-Schweißmaschinen sind präzise und können zum Schweißen von dünnen Blechen und anderen komplexen Bauteilen verwendet werden.

TIG-Schweißmaschinen werden in zwei Haupttypen unterteilt:

- Handgeführte TIG-Schweißmaschinen: Handgeführte TIG-Schweißmaschinen sind die am häufigsten verwendeten TIG-Schweißmaschinen. Sie werden von einem Schweißer mit der Hand bedient.

- Automatische TIG-Schweißmaschinen: Automatische TIG-Schweißmaschinen werden mit einem Roboterarm betrieben. Sie werden zum Schweißen von großen oder komplexen Bauteilen verwendet.

Die wichtigsten Komponenten einer TIG-Schweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schmelzen des Schweißguts verwendet wird.

- Schweißbrenner: Der Schweißbrenner hält die Wolframelektrode und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Schweißstroms hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißströme für TIG-Schweißmaschinen sind:

- Wechselstrom (AC): Wechselstrom wird zum Schweißen von Aluminium und anderen Nichteisenmetallen verwendet.

- Gleichstrom (DC): Gleichstrom wird zum Schweißen von Stahl und anderen Eisenmetallen verwendet.

Die Art des verwendeten Wolframelektrodenmaterials hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Es gibt eine Vielzahl von Wolframelektrodentypen mit unterschiedlichen Eigenschaften.

Sicherheitshinweise beim TIG-Schweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie die Wolframelektrode oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst.

TIG (Wolfram-Inertgas)-Schweißmaschinen sind Werkzeuge, die für das TIG-Schweißverfahren verwendet werden. TIG-Schweißen ist ein Lichtbogenschweißverfahren, bei dem ein nicht-schmelzender Wolfram-Elektrodenstab verwendet wird, um den Lichtbogen zu erzeugen. Es wird auch als GTAW (Gas Tungsten Arc Welding) bezeichnet. Hier sind einige grundlegende Informationen zu TIG-Schweißmaschinen:

- Funktionsprinzip:

- Eine TIG-Schweißmaschine erzeugt einen Lichtbogen zwischen einer nicht-schmelzenden Wolfram-Elektrode und dem Werkstück.

- Das Werkstück wird nicht direkt von der Elektrode berührt, und der Lichtbogen erzeugt die notwendige Hitze, um das Werkstück zu schmelzen und die Schweißverbindung herzustellen.

- Ein externes Schutzgas, oft Argon, wird verwendet, um den Lichtbogen vor atmosphärischer Kontamination zu schützen.

- Komponenten:

- Stromquelle: Die Stromquelle erzeugt den elektrischen Strom für den Lichtbogen.

- Wolfram-Elektrode: Die nicht-schmelzende Wolfram-Elektrode wird in die Schweißpistole eingesetzt und erzeugt den Lichtbogen.

- Schweißpistole oder Brenner: Die Schweißpistole enthält die Wolfram-Elektrode und ermöglicht dem Bediener die Steuerung des Schweißprozesses.

- Gasflasche oder -zufuhr: Argon oder ein anderes inertes Gas wird als Schutzgas verwendet, um den Lichtbogen zu schützen.

- Arbeitsweise:

- Der Bediener wählt die passende Wolfram-Elektrode und das Schutzgas entsprechend den Anforderungen der Anwendung.

- Durch das Betätigen des Schweißschalters wird der Lichtbogen zwischen der Elektrode und dem Werkstück erzeugt.

- Der Bediener steuert den Lichtbogen über die Schweißpistole und fügt das geschmolzene Material zusammen, um die Schweißnaht zu erzeugen.

- Anwendungen:

- TIG-Schweißen eignet sich besonders für das Schweißen von dünnen Materialien und Edelstahl.

- Es wird in Anwendungen eingesetzt, bei denen hohe Schweißqualität und Präzision erforderlich sind, wie in der Luftfahrt, der Schienenfahrzeugindustrie, der Elektronik und anderen hochpräzisen Fertigungsprozessen.

- Vorteile:

- Hohe Präzision und Kontrolle über den Schweißprozess.

- Geringe Rauch- und Spritzpartikel.

- Geeignet für verschiedene Materialien, einschließlich Edelstahl, Aluminium und Titan.

- Nachteile:

- Im Vergleich zu anderen Schweißverfahren kann TIG-Schweißen langsamer sein.

- Erfordert eine höhere Fertigkeitsstufe und Erfahrung des Bedieners.

Es ist wichtig, die spezifischen Anweisungen des Herstellers und die Sicherheitsrichtlinien zu beachten, wenn man mit TIG-Schweißmaschinen arbeitet. Eine angemessene Schulung und Übung sind notwendig, um die besten Ergebnisse und eine hohe Schweißqualität zu erzielen.

Weitere Arten von Schweißmaschinen sind:

- WIG-Schweißmaschinen: WIG-Schweißmaschinen verwenden eine Wolframelektrode, die das Werkstück erhitzt und den Schweißprozess einleitet. Der Draht wird von einem Drahtvorschubgerät zugeführt und schmilzt beim Schweißen ab. WIG-Schweißmaschinen sind eine Kombination aus TIG- und MIG-/MAG-Schweißen.

- Plasmaschweißen: Plasmaschweißen verwendet einen Plasmastrahl, der das Werkstück erhitzt und den Schweißprozess einleitet. Plasmaschweißen ist ein sehr energieeffizientes Schweißverfahren, das für Anwendungen mit hohen Anforderungen an die Geschwindigkeit und die Qualität geeignet ist.

- Laserschweißen: Laserschweißen verwendet einen Laserstrahl, der das Werkstück erhitzt und den Schweißprozess einleitet. Laserschweißen ist ein sehr präzises Schweißverfahren, das für Anwendungen mit hohen Anforderungen an die Qualität geeignet ist.

WIG-Schweißmaschinen

WIG-Schweißmaschinen, auch als Wolfram-Inertgas-Schweißmaschinen (GTAW) bezeichnet, sind Schweißmaschinen, die zum Schweißen mit einer nicht abschmelzenden Wolframelektrode verwendet werden. Das Schweißgut wird aus einem separaten Draht zugeführt und mit der Wolframelektrode verschmolzen. Ein Schutzgas, in der Regel Argon, wird verwendet, um das Schweißgut vor Oxidation und Verunreinigungen zu schützen.

WIG-Schweißmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter die Luft- und Raumfahrtindustrie, die Elektronikindustrie und die Metallverarbeitung. Sie werden zum Schweißen von dünnen Blechen, Rohren und anderen komplexen Bauteilen verwendet.

WIG-Schweißmaschinen bieten eine Reihe von Vorteilen, darunter:

- Qualität: WIG-Schweißmaschinen können hochwertige Schweißnähte mit hoher Festigkeit und Duktilität produzieren.

- Flexibilität: WIG-Schweißmaschinen können zum Schweißen einer Vielzahl von Werkstoffen verwendet werden, einschließlich Stahl, Aluminium, Edelstahl und Kupfer.

- Präzision: WIG-Schweißmaschinen sind präzise und können zum Schweißen von dünnen Blechen und anderen komplexen Bauteilen verwendet werden.

WIG-Schweißmaschinen werden in zwei Haupttypen unterteilt:

- Handgeführte WIG-Schweißmaschinen: Handgeführte WIG-Schweißmaschinen sind die am häufigsten verwendeten WIG-Schweißmaschinen. Sie werden von einem Schweißer mit der Hand bedient.

- Automatische WIG-Schweißmaschinen: Automatische WIG-Schweißmaschinen werden mit einem Roboterarm betrieben. Sie werden zum Schweißen von großen oder komplexen Bauteilen verwendet.

Die wichtigsten Komponenten einer WIG-Schweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schmelzen des Schweißguts verwendet wird.

- Schweißbrenner: Der Schweißbrenner hält die Wolframelektrode und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Schweißstroms hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißströme für WIG-Schweißmaschinen sind:

- Wechselstrom (AC): Wechselstrom wird zum Schweißen von Aluminium und anderen Nichteisenmetallen verwendet.

- Gleichstrom (DC): Gleichstrom wird zum Schweißen von Stahl und anderen Eisenmetallen verwendet.

Die Art des verwendeten Wolframelektrodenmaterials hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Es gibt eine Vielzahl von Wolframelektrodentypen mit unterschiedlichen Eigenschaften.

Sicherheitshinweise beim WIG-Schweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie die Wolframelektrode oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst.

WIG (Wolfram-Inertgas)-Schweißmaschinen, auch als TIG (Gas Tungsten Arc Welding)-Schweißmaschinen bekannt, sind spezielle Werkzeuge, die für das TIG-Schweißverfahren verwendet werden. TIG-Schweißen ist ein Lichtbogenschweißverfahren, bei dem ein nicht-schmelzender Wolfram-Elektrodenstab verwendet wird, um den Lichtbogen zu erzeugen. Hier sind einige grundlegende Informationen zu WIG-Schweißmaschinen:

- Funktionsprinzip:

- Eine WIG-Schweißmaschine erzeugt einen Lichtbogen zwischen einer nicht-schmelzenden Wolfram-Elektrode und dem Werkstück.

- Das Werkstück wird nicht direkt von der Elektrode berührt, und der Lichtbogen erzeugt die notwendige Hitze, um das Werkstück zu schmelzen und die Schweißverbindung herzustellen.

- Ein externes Schutzgas, oft Argon, wird verwendet, um den Lichtbogen vor atmosphärischer Kontamination zu schützen.

- Komponenten:

- Stromquelle: Die Stromquelle erzeugt den elektrischen Strom für den Lichtbogen.

- Wolfram-Elektrode: Die nicht-schmelzende Wolfram-Elektrode wird in die Schweißpistole eingesetzt und erzeugt den Lichtbogen.

- Schweißpistole oder Brenner: Die Schweißpistole enthält die Wolfram-Elektrode und ermöglicht dem Bediener die Steuerung des Schweißprozesses.

- Gasflasche oder -zufuhr: Argon oder ein anderes inertes Gas wird als Schutzgas verwendet, um den Lichtbogen zu schützen.

- Arbeitsweise:

- Der Bediener wählt die passende Wolfram-Elektrode und das Schutzgas entsprechend den Anforderungen der Anwendung.

- Durch das Betätigen des Schweißschalters wird der Lichtbogen zwischen der Elektrode und dem Werkstück erzeugt.

- Der Bediener steuert den Lichtbogen über die Schweißpistole und fügt das geschmolzene Material zusammen, um die Schweißnaht zu erzeugen.

- Anwendungen:

- WIG-Schweißen eignet sich besonders für das Schweißen von dünnen Materialien und Edelstahl.

- Es wird in Anwendungen eingesetzt, bei denen hohe Schweißqualität und Präzision erforderlich sind, wie in der Luftfahrt, der Schienenfahrzeugindustrie, der Elektronik und anderen hochpräzisen Fertigungsprozessen.

- Vorteile:

- Hohe Präzision und Kontrolle über den Schweißprozess.

- Geringe Rauch- und Spritzpartikel.

- Geeignet für verschiedene Materialien, einschließlich Edelstahl, Aluminium und Titan.

- Nachteile:

- Im Vergleich zu anderen Schweißverfahren kann WIG-Schweißen langsamer sein.

- Erfordert eine höhere Fertigkeitsstufe und Erfahrung des Bedieners.

Es ist wichtig, die spezifischen Anweisungen des Herstellers und die Sicherheitsrichtlinien zu beachten, wenn man mit WIG-Schweißmaschinen arbeitet. Eine angemessene Schulung und Übung sind notwendig, um die besten Ergebnisse und eine hohe Schweißqualität zu erzielen.

Plasmaschweißen

Plasmaschweißen ist ein Schweißverfahren, bei dem ein Plasmabogen zum Schweißen von Metallen verwendet wird. Der Plasmabogen wird erzeugt, indem ein Gas, in der Regel Argon oder Stickstoff, durch eine enge Düse geleitet wird. Der Gasstrom wird dann ionisiert und bildet ein Plasma, das eine hohe Temperatur von bis zu 30.000 Grad Celsius erreichen kann.

Das Plasma wird verwendet, um das Metall zu schmelzen und eine Schweißnaht zu bilden. Der Plasmabogen ist sehr konzentriert und kann daher zum Schweißen von dünnen Blechen und anderen präzisen Arbeiten verwendet werden.

Plasmaschweißen wird in einer Vielzahl von Branchen eingesetzt, darunter die Luft- und Raumfahrtindustrie, die Automobilindustrie und die Bauindustrie. Es wird zum Schweißen von Stahl, Aluminium, Edelstahl und anderen Metallen verwendet.

Plasmaschweißen bietet eine Reihe von Vorteilen gegenüber anderen Schweißverfahren, darunter:

- Qualität: Plasmaschweißen kann hochwertige Schweißnähte mit hoher Festigkeit und Duktilität produzieren.

- Geschwindigkeit: Plasmaschweißen ist ein schnelles Schweißverfahren, das hohe Schweißgeschwindigkeiten ermöglichen kann.

- Präzision: Plasmaschweißen ist präzise und kann zum Schweißen von dünnen Blechen und anderen komplexen Bauteilen verwendet werden.

- Vielseitigkeit: Plasmaschweißen kann zum Schweißen einer Vielzahl von Werkstoffen verwendet werden.

Die wichtigsten Komponenten einer Plasmaschweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Erzeugen des Plasmabogens verwendet wird.

- Plasmabrenner: Der Plasmabrenner erzeugt den Plasmabogen und führt ihn zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Schutzgases hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schutzgase für Plasmaschweißmaschinen sind:

- Argon: Argon wird zum Schweißen von Stahl, Edelstahl und Kupfer verwendet.

- Stickstoff: Stickstoff wird zum Schweißen von Aluminium verwendet.

Die Art des verwendeten Plasmabrenners hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Es gibt zwei Haupttypen von Plasmabrennern:

- Konventionelle Plasmabrenner: Konventionelle Plasmabrenner verwenden einen elektrischen Lichtbogen, um das Plasma zu erzeugen.

- Hochfrequenz-Plasmabrenner: Hochfrequenz-Plasmabrenner verwenden eine Hochfrequenzquelle, um das Plasma zu erzeugen.

Hochfrequenz-Plasmabrenner sind in der Regel teurer als konventionelle Plasmabrenner, bieten aber eine Reihe von Vorteilen, darunter:

- Stabiler Plasmabogen: Hochfrequenz-Plasmabrenner erzeugen einen stabileren Plasmabogen als konventionelle Plasmabrenner.

- Geringere Wärmeeinbringung: Hochfrequenz-Plasmabrenner erzeugen weniger Wärme als konventionelle Plasmabrenner.

- Bessere Schweißqualität: Hochfrequenz-Plasmabrenner können hochwertigere Schweißnähte produzieren als konventionelle Plasmabrenner.

Sicherheitshinweise beim Plasmaschweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie den Plasmabrenner oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst

Plasmaschweißen ist ein fortschrittliches Lichtbogenschweißverfahren, das auf der Anwendung eines Plasmastrahls basiert. Plasma ist der vierte Aggregatzustand der Materie und entsteht, wenn ein Gas so stark erhitzt wird, dass es ionisiert wird und aus positiv geladenen Ionen und freien Elektronen besteht. Beim Plasmaschweißen wird ein Plasmastrahl als Wärmequelle für das Schweißen verwendet. Hier sind einige grundlegende Informationen zum Plasmaschweißen:

- Funktionsprinzip:

- Eine Plasmaschweißmaschine erzeugt einen Plasmastrahl, indem ein inerten (meistens Argon) oder ein gemischtes Gas durch einen schmalen Düsenausschnitt geschossen wird und dann elektrisch ionisiert wird.

- Der erzeugte Plasmastrahl kann extrem hohe Temperaturen erreichen und wird als Wärmequelle für das Schweißen verwendet.

- Das Werkstück und die Elektrode (normalerweise aus Wolfram) werden durch den Plasmastrahl geschmolzen und verbunden.

- Komponenten:

- Stromquelle: Die Stromquelle erzeugt den Hochfrequenzstrom, der das Plasma erzeugt.

- Plasmafackel: Die Plasmafackel enthält die Düse, durch die das Plasmastrahl austreten kann.

- Gaszufuhr: Je nach Anwendung kann reines Argon oder ein Gasgemisch verwendet werden, um das Plasma zu erzeugen.

- Arbeitsweise:

- Der Bediener wählt die geeigneten Schweißparameter, darunter Gasart und -fluss, Stromstärke und Spannung.

- Durch das Betätigen des Schweißschalters wird der Plasmastrahl erzeugt und auf das Werkstück gerichtet.

- Das Werkstück wird durch den Plasmastrahl geschmolzen, und die Schmelze wird verwendet, um die Schweißnaht zu erzeugen.

- Anwendungen:

- Plasmaschweißen wird in verschiedenen Anwendungen eingesetzt, einschließlich der Luft- und Raumfahrtindustrie, Automobilindustrie, Elektronikfertigung und Präzisionsfertigung.

- Es eignet sich besonders gut für das Schweißen von dünnen Materialien, wie sie in der Elektronikindustrie häufig vorkommen.

- Vorteile:

- Hohe Präzision und Kontrolle über den Schweißprozess.

- Geringe Wärmeeinflusszone.

- Geeignet für das Schweißen von Materialien mit unterschiedlichen Schmelzpunkten.

- Nachteile:

- Höhere Kosten für die Ausrüstung im Vergleich zu einigen anderen Schweißverfahren.

- Erfordert eine gewisse Erfahrung und Fachkenntnisse des Bedieners.

Plasmaschweißen bietet eine Reihe von Vorteilen für Anwendungen, bei denen hohe Präzision und geringe Wärmeeinflusszonen erforderlich sind. Es ist wichtig, die spezifischen Anweisungen des Herstellers und die Sicherheitsrichtlinien zu beachten, wenn man mit Plasmaschweißmaschinen arbeitet.

Laserschweißen

Laserschweißen ist ein Schweißverfahren, bei dem ein Laserstrahl zum Schweißen von Metallen verwendet wird. Der Laserstrahl wird erzeugt, indem ein hochenergetischer Lichtstrahl durch einen Resonator geleitet wird. Der Lichtstrahl wird dann fokussiert, um einen kleinen, intensiven Lichtpunkt zu erzeugen. Der Lichtpunkt wird verwendet, um das Metall zu schmelzen und eine Schweißnaht zu bilden.

Laserschweißen bietet eine Reihe von Vorteilen gegenüber anderen Schweißverfahren, darunter:

- Präzision: Laserschweißen ist sehr präzise und kann zum Schweißen von dünnen Blechen und anderen komplexen Bauteilen verwendet werden.

- Qualität: Laserschweißen kann hochwertige Schweißnähte mit hoher Festigkeit und Duktilität produzieren.

- Geschwindigkeit: Laserschweißen ist ein schnelles Schweißverfahren, das hohe Schweißgeschwindigkeiten erreichen kann.

- Vielseitigkeit: Laserschweißen kann zum Schweißen einer Vielzahl von Werkstoffen verwendet werden, einschließlich Stahl, Aluminium, Edelstahl und Kunststoff.

Die wichtigsten Komponenten einer Laserschweißmaschine sind:

- Laserquelle: Die Laserquelle erzeugt den Laserstrahl, der zum Schweißen verwendet wird.

- Strahlführungssystem: Das Strahlführungssystem leitet den Laserstrahl zum Werkstück.

- Fokussiersystem: Das Fokussiersystem fokussiert den Laserstrahl auf einen kleinen, intensiven Lichtpunkt.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

Die Art des verwendeten Lasers hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Laserarten für Laserschweißmaschinen sind:

- Nd:YAG-Laser: Nd:YAG-Laser sind Vielzwecklaser, die zum Schweißen einer Vielzahl von Werkstoffen verwendet werden können.

- CO2-Laser: CO2-Laser sind leistungsstarke Laser, die zum Schweißen von dicken Blechen verwendet werden können.

- Faserlaser: Faserlaser sind kompakte und effiziente Laser, die in den letzten Jahren an Popularität gewonnen haben.

Die Art des verwendeten Schutzgases hängt ebenfalls vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schutzgase für Laserschweißmaschinen sind:

- Argon: Argon wird zum Schweißen von Stahl, Edelstahl und Kupfer verwendet.

- Helium: Helium wird zum Schweißen von Aluminium verwendet.

- Stickstoff: Stickstoff wird zum Schweißen von Titan und anderen reaktiven Metallen verwendet.

Sicherheitshinweise beim Laserschweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Laserschutzhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie den Laserstrahl oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr von Verbrennungen oder Augenschäden bewusst.

Laserschweißen ist ein fortschrittliches Schweißverfahren, bei dem ein Laserstrahl als Wärmequelle verwendet wird, um Materialien miteinander zu verbinden. Diese Methode ermöglicht hochpräzise Schweißnähte mit geringen Wärmeeinflusszonen. Hier sind einige grundlegende Informationen zum Laserschweißen:

- Funktionsprinzip:

- Ein hochintensiver Laserstrahl wird auf das zu schweißende Material fokussiert.

- Der Laserstrahl erhitzt das Material, bis es schmilzt und sich mit einem anderen Material verbindet, um eine Schweißnaht zu bilden.

- Die Wärmequelle (Laser) kann präzise gesteuert werden, was zu einer geringen Wärmeeinflusszone führt.

- Arten des Laserschweißens:

- Festkörperlaser: Verwendet einen festen Lasermedium (z. B. Nd:YAG-Laser).

- Gaslaser: Verwendet ein gasförmiges Medium (z. B. CO2-Laser).

- Faserlaser: Verwendet eine Glasfaser als Lasermedium.

- Vorteile des Laserschweißens:

- Hohe Präzision: Durch die Fokussierung des Laserstrahls kann eine hohe Präzision und Kontrolle über den Schweißprozess erreicht werden.

- Geringe Wärmeeinflusszone: Das Laserschweißen erzeugt im Vergleich zu anderen Schweißverfahren eine geringe Wärmeeinflusszone, was besonders bei empfindlichen Materialien wichtig ist.

- Hohe Schweißgeschwindigkeit: Laserschweißen ermöglicht oft eine schnelle und effiziente Verbindung von Materialien.

- Anwendungen:

- Laserschweißen wird in verschiedenen Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrt, die Elektronikfertigung, die Medizintechnik und die Schmuckherstellung.

- Es wird für das Schweißen von dünnen bis mittelstarken Materialien verwendet.

- Nachteile des Laserschweißens:

- Kosten: Die Anschaffung von Laserschweißanlagen kann teuer sein.

- Materialabhängigkeit: Nicht alle Materialien lassen sich gleichermaßen gut mit einem Laser schweißen.

- Technische Überlegungen:

- Die Auswahl des geeigneten Lasers (Festkörperlaser, Gaslaser, Faserlaser) hängt von den Anforderungen der Anwendung ab.

- Die Kontrolle der Schweißparameter wie Leistung, Fokus und Geschwindigkeit ist entscheidend für die Qualität der Schweißnaht.

Das Laserschweißen ist eine fortschrittliche Schweißtechnik, die aufgrund ihrer Präzision und Effizienz in vielen Hochtechnologieanwendungen eingesetzt wird. Es erfordert jedoch spezialisierte Ausrüstung und Fachkenntnisse, um erfolgreich angewendet zu werden.

Die Auswahl der richtigen Schweißmaschine hängt von einer Reihe von Faktoren ab, darunter:

- Schweißverfahren: Das Schweißverfahren bestimmt die Art des Schweißnahts, der erzeugt wird.

- Material: Das Material bestimmt die Eignung des Schweißverfahrens.

- Dicke: Die Dicke des Werkstücks bestimmt die Leistung der Schweißmaschine.

- Produktionsvolumen: Das Produktionsvolumen bestimmt, ob eine manuelle oder automatische Maschine erforderlich ist.

Bei der Auswahl einer Schweißmaschine ist es wichtig, die Anforderungen der Anwendung zu berücksichtigen. So muss die Maschine für das Schweißverfahren, das Material und das Produktionsvolumen geeignet sein.

Hier sind einige Tipps für die Auswahl einer Schweißmaschine:

- Bestimmen Sie das Schweißverfahren, das Sie verwenden möchten.

- Bestimmen Sie das Material, das Sie schweißen möchten.

- Bestimmen Sie die Dicke des Werkstücks, das Sie schweißen möchten.

- Bestimmen Sie das Produktionsvolumen, das Sie benötigen.

Sobald Sie diese Faktoren bestimmt haben, können Sie mit der Suche nach einer geeigneten Schweißmaschine beginnen.

- Längsschweißmaschine

- Rundschweißsystem

- Vertikale Schweißmaschine

- Längstnaht-Schweißmaschine

- Rohrschweißmaschine

- Schweißrotator

Längsschweißmaschine

Eine Längsschweißmaschine ist eine Maschine, die zum Schweißen von Rohren oder anderen zylindrischen Werkstücken in Längsrichtung verwendet wird. Sie besteht in der Regel aus einem Grundrahmen, einem Schweißkopf und einem Antriebssystem.

Der Schweißkopf enthält die Schweißelektrode, die das Werkstück erhitzt und den Schweißprozess einleitet. Der Antriebsmechanismus bewegt den Schweißkopf entlang des Werkstücks, um einen kontinuierlichen Schweißnaht zu erzeugen.

Längsschweißmaschinen werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Bauwesen: Längsschweißmaschinen werden im Bauwesen verwendet, um Rohre für Wasser-, Gas- und Abwassersysteme zu schweißen.

- Industrie: Längsschweißmaschinen werden in der Industrie verwendet, um Rohre für verschiedene Zwecke zu schweißen, z. B. für die Herstellung von Möbeln, Rohrleitungen und anderen Produkten.

- Automobilindustrie: Längsschweißmaschinen werden in der Automobilindustrie verwendet, um Rohre für Autokarosserien und andere Komponenten zu schweißen.

Es gibt verschiedene Arten von Längsschweißmaschinen, die jeweils ihre eigenen Vor- und Nachteile haben. Die gebräuchlichsten Arten von Längsschweißmaschinen sind:

- Manuelle Längsschweißmaschinen: Manuelle Längsschweißmaschinen werden von einem Bediener mit einer Handkurbel oder einem anderen manuellen Gerät bedient. Sie sind in der Regel kostengünstig und einfach zu bedienen, aber sie sind auch langsam und weniger präzise als automatische Längsschweißmaschinen.

- Automatische Längsschweißmaschinen: Automatische Längsschweißmaschinen werden durch einen Motor oder einen anderen Antrieb angetrieben. Sie sind in der Regel schneller und präziser als manuelle Längsschweißmaschinen, aber sie sind auch teurer und komplexer zu bedienen.

Die Funktionsweise einer Längsschweißmaschine hängt von der Art der Maschine ab. Manuelle Längsschweißmaschinen arbeiten in der Regel mit einem Schweißbrenner, der das Werkstück erhitzt und den Schweißprozess einleitet. Automatische Längsschweißmaschinen arbeiten in der Regel mit einem Schweißroboter, der den Schweißprozess automatisch durchführt.

Automatische Längsschweißmaschinen

Automatische Längsschweißmaschinen sind Schweißmaschinen, die zum Schweißen von Werkstücken verwendet werden, die in Längsrichtung miteinander verbunden werden sollen. Sie werden in einer Vielzahl von Branchen eingesetzt, darunter die Automobilindustrie, die Bauindustrie und die Metallverarbeitung.

Automatische Längsschweißmaschinen werden in zwei Haupttypen unterteilt:

- Handgeführte automatische Längsschweißmaschinen: Handgeführte automatische Längsschweißmaschinen werden von einem Schweißer mit der Hand bedient.

- Roboter-automatische Längsschweißmaschinen: Roboter-automatische Längsschweißmaschinen werden mit einem Roboterarm betrieben.

Die wichtigsten Komponenten einer automatischen Längsschweißmaschine sind:

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schweißen verwendet wird.

- Schweißbrenner: Der Schweißbrenner hält die Elektrode oder den Draht und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

- Roboterarm: Der Roboterarm führt den Schweißbrenner entlang des Werkstücks.

Die Art des verwendeten Schweißverfahrens hängt vom Werkstoff ab, der geschweißt werden soll. Die häufigsten Schweißverfahren für automatische Längsschweißmaschinen sind:

- Elektrodenschweißen: Elektrodenschweißen ist ein einfaches und kostengünstiges Schweißverfahren, das zum Schweißen einer Vielzahl von Werkstoffen verwendet werden kann.

- MIG/MAG-Schweißen: MIG/MAG-Schweißen ist ein schnelleres und effizienteres Schweißverfahren als Elektrodenschweißen. Es wird häufig zum Schweißen von Stahl und Aluminium verwendet.

- WIG-Schweißen: WIG-Schweißen ist ein präzises und hochwertiges Schweißverfahren. Es wird häufig zum Schweißen von dünnen Blechen und anderen komplexen Bauteilen verwendet.

- Plasmaschweißen: Plasmaschweißen ist ein schnelles und effizientes Schweißverfahren, das zum Schweißen einer Vielzahl von Werkstoffen verwendet werden kann.

- Laserschweißen: Laserschweißen ist ein präzises und hochwertiges Schweißverfahren. Es wird häufig zum Schweißen von dünnen Blechen und anderen komplexen Bauteilen verwendet.

Automatische Längsschweißmaschinen bieten eine Reihe von Vorteilen gegenüber manuellen Längsschweißverfahren, darunter:

- Produktivität: Automatische Längsschweißmaschinen können höhere Schweißgeschwindigkeiten ermöglichen als manuelle Schweißverfahren.

- Qualität: Automatische Längsschweißmaschinen können hochwertigere Schweißnähte produzieren als manuelle Schweißverfahren.

- Konsistenz: Automatische Längsschweißmaschinen können konsistentere Schweißnähte produzieren als manuelle Schweißverfahren.

- Sicherheit: Automatische Längsschweißmaschinen können die Sicherheit des Schweißers verbessern, indem sie den Schweißer von der Schweißnaht entfernen.

Sicherheitshinweise beim automatischen Längsschweißen:

- Tragen Sie geeignete persönliche Schutzausrüstung (PSA), einschließlich eines Schweißhelms, Handschuhen, Stiefeln und einer Schutzbrille.

- Sorgen Sie für eine gute Belüftung des Schweißbereichs.

- Schweißen Sie nicht in der Nähe von brennbaren Materialien.

- Berühren Sie den Schweißbrenner oder die Schweißnaht nicht mit bloßen Händen.

- Seien Sie sich der potenziellen Gefahr eines elektrischen Schlags bewusst.

Hier sind einige Beispiele für die Verwendung von automatischen Längsschweißmaschinen:

- Automobilindustrie: Automatische Längsschweißmaschinen werden in der Automobilindustrie zum Schweißen von Karosserieteilen verwendet.

- Bauindustrie: Automatische Längsschweißmaschinen werden in der Bauindustrie zum Schweißen von Stahlträgern und anderen Bauteilen verwendet.

- Metallverarbeitung: Automatische Längsschweißmaschinen werden in der Metallverarbeitung zum Schweißen von Rohren, Profilen und anderen Metallteilen verwendet.

Automatische Längsschweißmaschinen sind spezielle Schweißanlagen, die darauf ausgelegt sind, Längsnähte auf länglichen Werkstücken zu schweißen. Diese Maschinen bieten Automatisierung und Präzision in Schweißprozessen, insbesondere wenn es darum geht, längliche oder rohrförmige Strukturen zu schweißen. Hier sind einige grundlegende Informationen zu automatischen Längsschweißmaschinen:

- Anwendungen:

- Automatische Längsschweißmaschinen werden in verschiedenen Branchen eingesetzt, darunter der Schiffsbau, der Rohrleitungsbau, die Herstellung von Tanks und Behältern, die Fertigung von Stahlkonstruktionen und anderen Anwendungen, bei denen Längsnähte auf länglichen Werkstücken benötigt werden.

- Merkmale:

- Automatisierung: Diese Maschinen sind darauf ausgelegt, den Schweißprozess zu automatisieren, was zu einer erhöhten Effizienz und Konsistenz führt.

- Präzision: Durch die Verwendung automatischer Steuerungen und Schweißprogramme können diese Maschinen präzise Schweißnähte erzeugen.

- Flexibilität: Viele automatische Längsschweißmaschinen sind so konzipiert, dass sie sich an verschiedene Werkstückgrößen und -formen anpassen können.

- Komponenten:

- Schweißkopf: Der Schweißkopf enthält die Schweißausrüstung, wie z.B. die Stromquelle und den Drahtvorschubmechanismus.

- Drehvorrichtung oder Werkstückpositionierungssystem: Diese Komponente ermöglicht die Rotation oder Bewegung des Werkstücks während des Schweißens, um Längsnähte zu erzeugen.

- Steuerungseinheit: Die Steuerungseinheit ermöglicht die Programmierung von Schweißparametern und die Überwachung des Schweißprozesses.

- Arbeitsweise:

- Der Bediener richtet das Werkstück in der Maschine aus.

- Die Maschine kann automatisch den Schweißkopf entlang der Längsachse des Werkstücks bewegen.

- Der Schweißkopf führt den Schweißprozess durch und erzeugt eine Längsnaht auf dem Werkstück.

- Vorteile:

- Effizienz: Automatische Längsschweißmaschinen können den Schweißprozess beschleunigen und die Produktivität steigern.

- Konsistenz: Durch die Automatisierung wird eine gleichmäßige Qualität der Schweißnähte gewährleistet.

- Reduzierte Arbeitskosten: Die Automatisierung kann zu einer Reduzierung des Bedarfs an manueller Arbeitskraft führen.

- Technische Überlegungen:

- Die Auswahl der richtigen Maschine hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich Werkstückgröße, Material und gewünschter Schweißqualität.

- Die Programmierung der Maschine erfordert eine genaue Kenntnis der Schweißparameter und der Werkstückanforderungen.

Es ist wichtig, die Herstelleranweisungen und Sicherheitsrichtlinien für die spezifische automatische Längsschweißmaschine zu beachten. Die Schulung des Bedienpersonals ist ebenfalls entscheidend, um den sicheren und effizienten Betrieb zu gewährleisten.

Die Schweißqualität hängt von einer Reihe von Faktoren ab, darunter:

- Schweißverfahren: Das Schweißverfahren bestimmt die Art des Schweißnahts, der erzeugt wird.

- Schweißparameter: Die Schweißparameter bestimmen die Eigenschaften des Schweißnahts, z. B. die Dicke und die Festigkeit.

- Rohrmaterial: Das Rohrmaterial bestimmt die Eignung des Schweißverfahrens und der Schweißparameter.

Bei der Auswahl einer Längsschweißmaschine ist es wichtig, die Anforderungen der Anwendung zu berücksichtigen. So muss die Maschine für das Schweißverfahren, das Rohrmaterial und das Produktionsvolumen geeignet sein.

Hier sind einige Tipps für das Schweißen mit einer Längsschweißmaschine:

- Befolgen Sie die Anweisungen des Herstellers der Längsschweißmaschine.

- Verwenden Sie geeignete Schutzausrüstung, z. B. Schutzhandschuhe und Schutzbrille.

- Üben Sie das Schweißen mit einer Längsschweißmaschine, bevor Sie sie für eine Anwendung verwenden.

Mit etwas Übung können Sie mit einer Längsschweißmaschine Rohre oder andere zylindrische Werkstücke in einer Vielzahl von Anwendungen schweißen.

Besondere Merkmale von Längsschweißmaschinen

Längsschweißmaschinen haben einige besondere Merkmale, die sie von anderen Schweißmaschinen unterscheiden. Dazu gehören:

- Der Schweißkopf muss sich entlang des Werkstücks bewegen können, um einen kontinuierlichen Schweißnaht zu erzeugen.

- Die Schweißmaschine muss über eine Steuerung verfügen, die die Bewegung des Schweißkopfs und die Schweißparameter steuert.

Diese Merkmale machen Längsschweißmaschinen zu einer komplexeren Art von Schweißmaschine als andere Schweißmaschinen. Sie sind jedoch auch in der Lage, präzisere und gleichmäßigere Schweißnähte zu erzeugen.

Die Längsschweißmaschine dient zum horizontalen Schweißen von Zylindern und Rohren. Das Rohr wird auf den Positionierern platziert, um es zu drehen. Der Stellungsregler wird von einem Elektromotor angetrieben. Der Bediener kann die Wendegeschwindigkeit über den Steuerbildschirm einstellen. Der Zylinder dreht sich um, während der Schweißbrenner das Teil berührt und den Schweißprozess startet.

Rundschweißsystem und Rundschweißmaschine

Rundschweißsystem

Ein Rundschweißsystem ist ein Satz von Komponenten, die zum Schweißen von Rohren oder anderen zylindrischen Werkstücken verwendet werden. Es besteht in der Regel aus folgenden Komponenten:

- Schweißkopf: Der Schweißkopf enthält die Schweißelektrode, die das Werkstück erhitzt und den Schweißprozess einleitet.

- Antriebssystem: Das Antriebssystem bewegt den Schweißkopf entlang des Werkstücks, um einen kontinuierlichen Schweißnaht zu erzeugen.

- Steuerung: Die Steuerung steuert die Bewegung des Schweißkopfs und die Schweißparameter.

Schweißkopf

Ein Schweißkopf ist ein Teil einer Schweißmaschine, der zum Schweißen von Metallen verwendet wird. Er besteht aus einer Reihe von Komponenten, die zusammenarbeiten, um den Schweißprozess zu ermöglichen.

Die wichtigsten Komponenten eines Schweißkopfes sind:

- Schweißbrenner: Der Schweißbrenner hält die Elektrode oder den Draht und führt sie zum Werkstück.

- Schutzgasanlage: Die Schutzgasanlage liefert das Schutzgas, das das Schweißgut vor Oxidation und Verunreinigungen schützt.

- Schweißstromquelle: Die Schweißstromquelle erzeugt den Strom, der zum Schmelzen des Schweißguts verwendet wird.

Die Art des Schweißkopfes hängt vom verwendeten Schweißverfahren ab. Die häufigsten Schweißverfahren sind:

- Elektrodenschweißen: Elektrodenschweißen verwendet eine Elektrode, die mit einem Schutzgasmantel umgeben ist. Der Schweißkopf für Elektrodenschweißen besteht daher aus einer Elektrodenhalterung, einem Schutzgasrohr und einer Schweißstromquelle.

- MIG/MAG-Schweißen: MIG/MAG-Schweißen verwendet einen Draht, der mit einem Schutzgas umgeben ist. Der Schweißkopf für MIG/MAG-Schweißen besteht daher aus einem Drahtvorschubmechanismus, einem Schutzgasrohr und einer Schweißstromquelle.

- WIG-Schweißen: WIG-Schweißen verwendet eine nicht abschmelzende Wolframelektrode. Der Schweißkopf für WIG-Schweißen besteht daher aus einer Wolframelektrode, einem Schutzgasrohr und einer Schweißstromquelle.

- Plasmaschweißen: Plasmaschweißen verwendet einen Plasmabogen, der durch eine Düse geleitet wird. Der Schweißkopf für Plasmaschweißen besteht daher aus einer Düse, einem Schutzgasrohr und einer Schweißstromquelle.

Schweißköpfe sind für eine Vielzahl von Anwendungen erhältlich. Sie können zum Schweißen von dünnen Blechen, dicken Blechen, Rohren, Profilen und anderen Metallteilen verwendet werden.

Hier sind einige Beispiele für die Verwendung von Schweißköpfen:

- Automobilindustrie: Schweißköpfe werden in der Automobilindustrie zum Schweißen von Karosserieteilen, Motorenteilen und anderen Metallteilen verwendet.

- Bauindustrie: Schweißköpfe werden in der Bauindustrie zum Schweißen von Stahlträgern, Brücken und anderen Bauteilen verwendet.

- Metallverarbeitung: Schweißköpfe werden in der Metallverarbeitung zum Schweißen von Rohren, Profilen und anderen Metallteilen verwendet.

Die Auswahl des richtigen Schweißkopfes hängt von einer Reihe von Faktoren ab, einschließlich des verwendeten Schweißverfahrens, des zu schweißenden Materials und der gewünschten Schweißqualität.

Der Schweißkopf ist eine zentrale Komponente in einem Schweißsystem und spielt eine Schlüsselrolle bei der Durchführung des Schweißprozesses. Er ist der Teil der Schweißmaschine, der den Lichtbogen erzeugt und den Schweißdraht oder die Elektrode führt, um das Werkstück zu schweißen. Der Aufbau und die Funktion des Schweißkopfes können je nach dem spezifischen Schweißverfahren und der Art der Schweißmaschine variieren. Hier sind einige grundlegende Informationen über den Schweißkopf:

- Bestandteile des Schweißkopfes:

- Lichtbogenquelle: Der Schweißkopf enthält die Lichtbogenquelle, die den Lichtbogen zwischen der Elektrode oder dem Schweißdraht und dem Werkstück erzeugt. Die Lichtbogenquelle kann eine Elektrode, ein Laser oder ein Plasma sein, abhängig vom Schweißverfahren.

- Drahtvorschubsystem: In Schweißverfahren wie MIG/MAG (Metall-Inertgas/Metall-Aktivgas) und Fülldrahtschweißen führt der Schweißkopf den Schweißdraht zum Lichtbogen. Das Drahtvorschubsystem sorgt dafür, dass der Draht kontinuierlich und gleichmäßig zugeführt wird.

- Elektrodenhalter: Bei Elektrodenschweißmaschinen hält der Schweißkopf die Elektrode und führt sie zum Werkstück.

- Plasmafackel: In Plasmaschweißmaschinen enthält der Schweißkopf die Plasmafackel, die den Plasmastrahl erzeugt.

- Steuerungseinheit: Der Schweißkopf ist oft mit einer Steuerungseinheit verbunden, die die Einstellung und Überwachung der Schweißparameter ermöglicht. Moderne Schweißkopf-Steuerungen bieten oft programmierbare Funktionen für unterschiedliche Schweißanwendungen.

- Funktion des Schweißkopfes:

- Der Schweißkopf spielt eine entscheidende Rolle bei der Erzeugung des Lichtbogens oder Plasmastrahls, der die notwendige Hitze für den Schweißprozess liefert.

- Er führt den Schweißdraht oder die Elektrode in die richtige Position und sorgt dafür, dass der Werkstoff an der gewünschten Stelle geschmolzen wird, um die Schweißnaht zu erzeugen.

- Bei einigen Schweißverfahren, wie dem Lichtbogenschweißen, dient der Schweißkopf auch dazu, das Schutzgas zu führen, das den Lichtbogen vor atmosphärischer Kontamination schützt.

- Anwendungen:

- Der Schweißkopf findet in verschiedenen Schweißverfahren Anwendung, darunter MIG/MAG-Schweißen, WIG-Schweißen, Elektrodenschweißen, Plasmaschweißen und andere.

- Wartung und Pflege:

- Der Schweißkopf muss regelmäßig gewartet werden, um eine optimale Leistung sicherzustellen. Dazu gehört die Überprüfung der Verschleißteile wie Düsen, Elektroden oder Führungsrollen.

- Je nach Verwendung und Schweißverfahren können spezifische Wartungsaufgaben erforderlich sein, wie das Reinigen von Düsen oder das Austauschen von Verschleißteilen.

Es ist wichtig, die Herstelleranweisungen für den Schweißkopf zu beachten und sicherzustellen, dass er ordnungsgemäß eingestellt und gewartet wird, um qualitativ hochwertige Schweißnähte und einen sicheren Betrieb zu gewährleisten.

Antriebssystem

Das Antriebssystem einer automatischen Schweißmaschine ist dafür verantwortlich, den Schweißkopf entlang des Werkstücks zu bewegen. Es besteht aus einer Reihe von Komponenten, die zusammenarbeiten, um eine genaue und gleichmäßige Bewegung zu gewährleisten.

Die wichtigsten Komponenten eines Antriebssystems für automatische Schweißmaschinen sind:

- Schweißkopfhalterung: Die Schweißkopfhalterung hält den Schweißkopf sicher an Ort und Stelle.

- Antriebsmotor: Der Antriebsmotor erzeugt die Kraft, die den Schweißkopf entlang des Werkstücks bewegt.

- Getriebe: Das Getriebe reduziert die Drehzahl des Antriebsmotors und erhöht das Drehmoment.

- Lineareinheit: Die Lineareinheit bewegt den Schweißkopf entlang des Werkstücks.

Die Art des Antriebssystems hängt vom verwendeten Schweißverfahren und den Anforderungen der Anwendung ab. Die häufigsten Antriebssysteme sind:

- Linearantrieb: Linearantriebe sind die gebräuchlichste Art von Antriebssystem für automatische Schweißmaschinen. Sie sind präzise, zuverlässig und kostengünstig.

- Getriebeantrieb: Getriebeantriebe sind robust und können hohe Lasten tragen. Sie werden häufig zum Schweißen von dicken Blechen und anderen schweren Materialien verwendet.

- Hybridantrieb: Hybridantriebe kombinieren die Vorteile von Linearantrieben und Getriebeantrieben. Sie sind präzise, zuverlässig und können hohe Lasten tragen.

Die Auswahl des richtigen Antriebssystems hängt von einer Reihe von Faktoren ab, einschließlich des verwendeten Schweißverfahrens, des zu schweißenden Materials und der gewünschten Schweißqualität.

Hier sind einige Beispiele für die Verwendung von Antriebssystemen für automatische Schweißmaschinen:

- Automobilindustrie: Antriebssysteme werden in der Automobilindustrie zum Schweißen von Karosserieteilen, Motorenteilen und anderen Metallteilen verwendet.

- Bauindustrie: Antriebssysteme werden in der Bauindustrie zum Schweißen von Stahlträgern, Brücken und anderen Bauteilen verwendet.

- Metallverarbeitung: Antriebssysteme werden in der Metallverarbeitung zum Schweißen von Rohren, Profilen und anderen Metallteilen verwendet.

Die Anforderungen an das Antriebssystem einer automatischen Schweißmaschine hängen von einer Reihe von Faktoren ab, einschließlich:

- Art des Schweißverfahrens: Einige Schweißverfahren, wie z. B. WIG-Schweißen, erfordern eine sehr präzise Bewegung des Schweißkopfs. Andere Schweißverfahren, wie z. B. Elektrodenschweißen, sind weniger anspruchsvoll.

- Dicke des Werkstücks: Dickere Werkstücke erfordern einen Antrieb mit höherer Leistung.

- Länge des Schweißbades: Längere Schweißnähte erfordern einen Antrieb mit höherer Geschwindigkeit.

Die Auswahl des richtigen Antriebssystems für eine automatische Schweißmaschine ist wichtig, um eine qualitativ hochwertige Schweißnaht zu gewährleisten.

Das Antriebssystem einer automatischen Schweißmaschine ist für die Bewegung der Schweißkomponenten verantwortlich, um den Schweißprozess durchzuführen. Die Art des Antriebssystems kann je nach Maschinentyp, Anwendungen und spezifischen Anforderungen variieren. Hier sind einige gängige Arten von Antriebssystemen, die in automatischen Schweißmaschinen verwendet werden:

- Servoantriebe:

- Servoantriebe werden oft in automatischen Schweißmaschinen eingesetzt, um präzise und kontrollierte Bewegungen zu ermöglichen.

- Sie bieten eine hohe Genauigkeit bei der Positionierung und Geschwindigkeitsregelung.

- Die Steuerung erfolgt in der Regel durch eine CNC-Steuerung, die den Servoantrieb basierend auf vorprogrammierten Schweißparametern steuert.

- Schrittmotoren:

- Schrittmotoren können ebenfalls in automatischen Schweißmaschinen verwendet werden, insbesondere wenn Präzisionsbewegungen erforderlich sind.

- Sie arbeiten durch das Ausführen von diskreten Schritten und bieten eine gute Positioniergenauigkeit.

- Die Steuerung erfolgt durch einen Schrittmotor-Controller.

- Pneumatische Antriebe:

- Pneumatische Antriebe nutzen Druckluft, um lineare oder rotierende Bewegungen zu erzeugen.

- Sie sind einfach und kostengünstig, werden jedoch möglicherweise nicht in Anwendungen mit sehr präzisen Positionierungsanforderungen eingesetzt.

- Hydraulische Antriebe:

- In einigen schweren Anwendungen, insbesondere bei großen Schweißmaschinen, können hydraulische Antriebe eingesetzt werden.

- Hydraulische Antriebe bieten hohe Leistung und sind in der Lage, schwere Lasten zu bewegen.

- Linearmotoren:

- Linearmotoren ermöglichen lineare Bewegungen ohne mechanische Übertragungselemente wie Kugelgewindetriebe oder Riemen.

- Sie bieten eine hohe Dynamik und Geschwindigkeit.

- Riemenantriebe:

- Riemenantriebe, wie Zahnriemen oder Zahnstangenantriebe, werden verwendet, um die Bewegung von Teilen der Schweißmaschine zu übertragen.

- Sie können kostengünstig und effizient sein.

- Kombination verschiedener Antriebssysteme:

- In einigen Schweißmaschinen werden verschiedene Antriebssysteme kombiniert, um optimale Leistung und Flexibilität zu erreichen.

Die Auswahl des Antriebssystems hängt von verschiedenen Faktoren ab, darunter die Art des Schweißprozesses, die Größe der Werkstücke, die erforderliche Genauigkeit, die Geschwindigkeitsanforderungen und das Budget. Eine präzise Steuerung des Antriebssystems ist entscheidend, um qualitativ hochwertige Schweißnähte zu gewährleisten. Moderne automatische Schweißmaschinen verwenden oft CNC (Computerized Numerical Control)-Steuerungen, um die Bewegungen präzise zu programmieren und zu überwachen.

Steuerung

Die Steuerung einer automatischen Schweißmaschine ist dafür verantwortlich, den Schweißprozess zu steuern. Sie besteht aus einer Reihe von Komponenten, die zusammenarbeiten, um eine genaue und konsistente Schweißnaht zu gewährleisten.

Die wichtigsten Komponenten einer Steuerung für automatische Schweißmaschinen sind:

- Schweißprogramm: Das Schweißprogramm enthält die Anweisungen für den Schweißprozess. Es enthält Informationen wie die Schweißgeschwindigkeit, den Schweißstrom, die Schweißspannung und das Schutzgas.

- Schweißprozessor: Der Schweißprozessor führt die Anweisungen des Schweißprogramms aus. Er steuert den Antriebsmotor, die Schweißstromquelle und die Schutzgasanlage.

- Sensoren: Sensoren überwachen den Schweißprozess und liefern Feedback an den Schweißprozessor. Sie können Informationen wie die Schweißtemperatur, die Schweißgeschwindigkeit und die Schweißlage liefern.

Die Art der Steuerung hängt vom verwendeten Schweißverfahren und den Anforderungen der Anwendung ab. Die häufigsten Steuerungen sind:

- Digitale Steuerung: Digitale Steuerungen sind die gebräuchlichste Art von Steuerung für automatische Schweißmaschinen. Sie sind präzise, zuverlässig und flexibel.

- Analoge Steuerung: Analoge Steuerungen sind weniger präzise als digitale Steuerungen, aber sie sind kostengünstiger.

- Hybride Steuerung: Hybride Steuerungen kombinieren die Vorteile von digitalen und analogen Steuerungen. Sie sind präzise, zuverlässig und kostengünstig.

Die Auswahl der richtigen Steuerung hängt von einer Reihe von Faktoren ab, einschließlich des verwendeten Schweißverfahrens, des zu schweißenden Materials und der gewünschten Schweißqualität.

Hier sind einige Beispiele für die Verwendung von Steuerungen für automatische Schweißmaschinen:

- Automobilindustrie: Steuerungen werden in der Automobilindustrie zum Schweißen von Karosserieteilen, Motorenteilen und anderen Metallteilen verwendet.

- Bauindustrie: Steuerungen werden in der Bauindustrie zum Schweißen von Stahlträgern, Brücken und anderen Bauteilen verwendet.

- Metallverarbeitung: Steuerungen werden in der Metallverarbeitung zum Schweißen von Rohren, Profilen und anderen Metallteilen verwendet.

Die Anforderungen an die Steuerung einer automatischen Schweißmaschine hängen von einer Reihe von Faktoren ab, einschließlich:

- Art des Schweißverfahrens: Einige Schweißverfahren, wie z. B. WIG-Schweißen, erfordern eine sehr präzise Steuerung. Andere Schweißverfahren, wie z. B. Elektrodenschweißen, sind weniger anspruchsvoll.

- Dicke des Werkstücks: Dickere Werkstücke erfordern eine Steuerung mit höherer Leistung.

- Länge des Schweißbades: Längere Schweißnähte erfordern eine Steuerung mit höherer Geschwindigkeit.

Die Auswahl der richtigen Steuerung für eine automatische Schweißmaschine ist wichtig, um eine qualitativ hochwertige Schweißnaht zu gewährleisten.

Die Steuerung einer automatischen Schweißmaschine spielt eine entscheidende Rolle bei der Umsetzung präziser und zuverlässiger Schweißprozesse. Moderne automatische Schweißmaschinen verwenden oft computergesteuerte Systeme, um die Bewegungen, Schweißparameter und andere Aspekte des Schweißprozesses zu kontrollieren. Hier sind einige grundlegende Aspekte der Steuerung einer automatischen Schweißmaschine:

- CNC-Steuerung (Computerized Numerical Control):

- Viele automatische Schweißmaschinen sind mit CNC-Steuerungen ausgestattet.

- CNC ermöglicht die präzise Programmierung und Steuerung der Bewegungen der Schweißmaschine und anderer Parameter wie Stromstärke, Spannung und Drahtvorschubgeschwindigkeit.

- Die CNC-Steuerung kann auf vorprogrammierte Schweißprofile zugreifen, was die Wiederholbarkeit von Schweißprozessen gewährleistet.

- HMI (Human-Machine Interface):

- Ein HMI, auch Bedienoberfläche genannt, ist die Schnittstelle zwischen dem Bediener und der Schweißmaschine.

- Es ermöglicht dem Bediener, die Schweißparameter einzustellen, Programme zu laden, den Maschinenstatus zu überwachen und Fehler zu diagnostizieren.

- Moderne HMIs bieten oft Touchscreen-Funktionalitäten für eine intuitive Bedienung.

- Sensorik und Feedbacksysteme:

- Sensoren, wie beispielsweise Positionssensoren, Temperatursensoren oder Drucksensoren, können in die Steuerung integriert sein.

- Diese Sensoren liefern Echtzeitinformationen über den Schweißprozess und ermöglichen eine Rückkopplung, um die Steuerung entsprechend anzupassen.

- Programmierung und Speicherung von Schweißprofilen:

- Die Steuerung erlaubt die Programmierung von Schweißprofilen, die die spezifischen Anforderungen unterschiedlicher Werkstücke und Schweißanwendungen erfüllen.

- Diese Profile können gespeichert und bei Bedarf abgerufen werden, um den Schweißprozess zu automatisieren.

- Drahtvorschub- und Gassteuerung:

- Bei Schweißverfahren wie MIG/MAG ist die präzise Steuerung des Drahtvorschubs und der Gaszufuhr entscheidend.

- Die Steuerung regelt die Drahtvorschubgeschwindigkeit und die Gasmenge, um einen stabilen Lichtbogen und qualitativ hochwertige Schweißnähte zu gewährleisten.

- Echtzeitüberwachung und Fehlerdiagnose:

- Moderne Steuerungen ermöglichen die Echtzeitüberwachung des Schweißprozesses.

- Fehlerdiagnosefunktionen informieren den Bediener über Probleme und unterstützen bei der Fehlerbehebung.

- Sicherheitsfunktionen:

- Die Steuerung kann Sicherheitsfunktionen integrieren, wie Not-Aus-Schalter, Überlastschutz und andere Sicherheitsvorkehrungen, um die sichere Bedienung der Schweißmaschine zu gewährleisten.

Die genaue Konfiguration der Steuerung hängt von der Art der Schweißmaschine, dem Schweißverfahren und den spezifischen Anforderungen der Anwendung ab. Eine umfassende Schulung des Bedienpersonals ist wichtig, um die Funktionen der Steuerung effektiv nutzen zu können und qualitativ hochwertige Schweißnähte zu gewährleisten.

Rundschweißmaschine

Eine Rundschweißmaschine ist eine Maschine, die ein Rundschweißsystem enthält. Sie besteht in der Regel aus einem Grundrahmen, auf dem die Komponenten des Rundschweißsystems montiert sind.

Rundschweißsysteme und Rundschweißmaschinen werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Bauwesen: Rundschweißsysteme und Rundschweißmaschinen werden im Bauwesen verwendet, um Rohre für Wasser-, Gas- und Abwassersysteme zu schweißen.

- Industrie: Rundschweißsysteme und Rundschweißmaschinen werden in der Industrie verwendet, um Rohre für verschiedene Zwecke zu schweißen, z. B. für die Herstellung von Möbeln, Rohrleitungen und anderen Produkten.

- Automobilindustrie: Rundschweißsysteme und Rundschweißmaschinen werden in der Automobilindustrie verwendet, um Rohre für Autokarosserien und andere Komponenten zu schweißen.

Unterschiede zwischen Rundschweißsystem und Rundschweißmaschine

Der Hauptunterschied zwischen einem Rundschweißsystem und einer Rundschweißmaschine besteht darin, dass ein Rundschweißsystem nur die Komponenten enthält, die zum Schweißen von Rohren erforderlich sind, während eine Rundschweißmaschine diese Komponenten in einer Maschine vereint.

Ein Rundschweißsystem kann auch für andere Anwendungen als das Schweißen von Rohren verwendet werden, z. B. für das Schweißen von Profilen oder Blechen. Eine Rundschweißmaschine ist hingegen nur für das Schweißen von Rohren geeignet.

Vorteile von Rundschweißsystemen und Rundschweißmaschinen