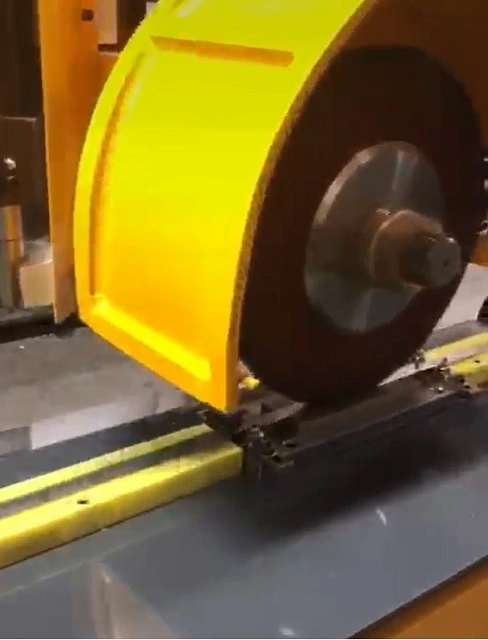

Die Poliermaschine für Metall ist eine Maschine zum Polieren und Schleifen der Außen- und Innenflächen runder Teile. Sie bearbeitet 1 Teil in 5 Sekunden

Für die Polierarbeit an runden metallischen Blechteilen eignen sich am besten Tellerpoliermaschinen. Tellerpoliermaschinen sind Maschinen, die mit einem rotierenden Teller ausgestattet sind. Der Teller ist mit einem Poliermittel beschichtet, das die Metalloberfläche glättet und veredelt.

Vorteile einer Tellerpoliermaschine für runde metallische Blechteile:

- Gute Rundlaufgenauigkeit: Tellerpoliermaschinen bieten eine gute Rundlaufgenauigkeit, was wichtig ist, um runde Metallteile zu polieren.

- Effiziente Polierarbeit: Tellerpoliermaschinen ermöglichen eine effiziente Polierarbeit, da der Teller eine große Polierfläche bietet.

- Verschiedene Poliermittel: Tellerpoliermaschinen können mit verschiedenen Poliermitteln ausgestattet werden, um die Oberflächenqualität des Metallteils zu beeinflussen.

Arten von Tellerpoliermaschinen für runde metallische Blechteile:

Tellerpoliermaschinen für runde metallische Blechteile gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Tellerpoliermaschinen für runde metallische Blechteile sind:

- Handtellerpoliermaschinen: Handtellerpoliermaschinen sind kleine, handgehaltene Maschinen, die für die Polierarbeit an kleinen Teilen oder in schwer zugänglichen Bereichen geeignet sind.

- Tischtellerpoliermaschinen: Tischtellerpoliermaschinen sind größere Maschinen, die für die Polierarbeit an großen Teilen oder an Teilen mit komplexen Formen geeignet sind.

Anwendungsbeispiele für Tellerpoliermaschinen für runde metallische Blechteile:

Tellerpoliermaschinen für runde metallische Blechteile werden für eine Vielzahl von Anwendungen in der Metallbearbeitung eingesetzt, darunter:

- Polierarbeit an Rohren: Tellerpoliermaschinen können verwendet werden, um Rohre zu polieren. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Rohren zu verbessern oder um Rohre für die Lackierung vorzubereiten.

- Polierarbeit an Profilen: Tellerpoliermaschinen können verwendet werden, um Profile zu polieren. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Profilen zu verbessern oder um Profile für die dekorative Anwendung vorzubereiten.

- Polierarbeit an Blechen: Tellerpoliermaschinen können verwendet werden, um Bleche zu polieren. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Blechen zu verbessern oder um Bleche für die Lackierung vorzubereiten.

Sicherheitshinweise bei der Verwendung einer Tellerpoliermaschine für runde metallische Blechteile:

Bei der Verwendung einer Tellerpoliermaschine für runde metallische Blechteile ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände vom Polierteller fern: Der Polierteller ist eine gefährliche Zone. Halten Sie Ihre Hände immer vom Polierteller fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Tellerpoliermaschinen sind ein wertvolles Werkzeug für die Polierarbeit an runden metallischen Blechteilen. Sie bieten eine gute Rundlaufgenauigkeit, eine effiziente Polierarbeit und die Möglichkeit, verschiedene Poliermittel zu verwenden.

Poliermaschine für Metall

Einzelheiten

Für das Polieren von runden metallischen Blechteilen, wie sie beispielsweise in der Metallverarbeitungsindustrie oder der Herstellung von Präzisionskomponenten vorkommen, können spezielle Poliermaschinen verwendet werden. Hier sind einige Merkmale, die für eine solche Poliermaschine relevant sein könnten:

1. Rundtisch oder Spannfutter:

- Eine Poliermaschine für runde metallische Blechteile sollte über einen Rundtisch oder ein Spannfutter verfügen, um die Teile sicher und präzise zu fixieren.

2. Einstellbare Arme und Achsen:

- Einstellbare Arme und Achsen ermöglichen eine präzise Ausrichtung der Polierköpfe für unterschiedliche Durchmesser und Formen der runden Teile.

3. Rotationsgeschwindigkeit:

- Die Rotationsgeschwindigkeit der Poliermaschine sollte einstellbar sein, um den Anforderungen verschiedener Metalle und Oberflächen gerecht zu werden.

4. Spezielle Polierköpfe:

- Je nach den spezifischen Anforderungen können spezielle Polierköpfe für das Polieren von runden Formen erforderlich sein. Diese können sich den Konturen der Teile anpassen.

5. Leistungsstarker Motor:

- Ein leistungsstarker Motor ist wichtig, um eine effiziente und schnelle Bearbeitung von runden Metallteilen zu gewährleisten.

6. Kontaktdruckregelung:

- Die Maschine sollte eine Möglichkeit zur Einstellung des Kontaktdrucks bieten, um die Anpassung an verschiedene Materialien und Oberflächen zu ermöglichen.

7. Wasserkühlungssystem (optional):

- Insbesondere bei längeren Polierarbeiten kann ein Wasserkühlungssystem integriert sein, um die Metallteile zu kühlen und Überhitzung zu verhindern.

8. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann integriert werden, um entstehenden Staub effektiv abzusaugen und die Arbeitsumgebung sauber zu halten.

9. Drehrichtungsumkehr (optional):

- Die Möglichkeit, die Drehrichtung der Polierscheiben umzukehren, kann bei bestimmten Anwendungen von Vorteil sein.

10. Steuerungseinheit:

- Eine Steuerungseinheit ermöglicht die Anpassung von Geschwindigkeit, Druck und anderen Parametern während des Poliervorgangs.

11. Sicherheitsmerkmale:

- Not-Aus-Schalter, Schutzabdeckungen und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb, insbesondere bei der Bearbeitung von runden Teilen.

12. Beleuchtungseinrichtung:

- Eine integrierte Beleuchtungseinrichtung verbessert die Sichtbarkeit während des Poliervorgangs.

13. Materialauswahl:

- Die Wahl der Materialien für die Polierköpfe und -scheiben sollte auf die spezifischen Anforderungen der zu bearbeitenden Metalle abgestimmt sein.

14. Mobilität (bei mobilen Modellen):

- Bei Bedarf können mobile Poliermaschinen mit Rollen oder Rädern ausgestattet sein, um die Maschine leichter bewegen zu können.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art der zu bearbeitenden runden Metallteile ab. Es ist wichtig, die Funktionen sorgfältig zu prüfen und sicherzustellen, dass sie den Bedürfnissen Ihrer spezifischen Anwendung entsprechen.

Eine Poliermaschine für Metall ist ein Werkzeug, das zum Polieren von Metalloberflächen verwendet wird. Sie besteht in der Regel aus einem Motor, der eine rotierende Scheibe antreibt. Die Scheibe ist mit einem Poliermittel beschichtet, das das Metalloberfläche glättet und veredelt.

Funktionsweise einer Poliermaschine für Metall

Die Poliermaschine für Metall funktioniert, indem die rotierende Scheibe mit dem Poliermittel auf die Metalloberfläche aufgebracht wird. Das Poliermittel wirkt wie ein Schleifmittel, das die Metalloberfläche abschleift und glättet. Die Geschwindigkeit der Scheibe und der Druck, mit dem die Scheibe auf die Metalloberfläche gedrückt wird, bestimmen die Art des Poliervorgangs.

Anwendungen von Poliermaschinen für Metall

Poliermaschinen für Metall werden für eine Vielzahl von Anwendungen in der Metallbearbeitung eingesetzt, darunter:

- Entfernen von Kratzern und Unebenheiten: Poliermaschinen für Metall können verwendet werden, um Kratzer und Unebenheiten von Metalloberflächen zu entfernen. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Metallteilen zu verbessern oder um Metallteile zu restaurieren.

- Glätten von Metalloberflächen: Poliermaschinen für Metall können verwendet werden, um Metalloberflächen zu glätten. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Metallteilen zu verbessern oder um Metallteile für die Lackierung vorzubereiten.

- Veredelung von Metalloberflächen: Poliermaschinen für Metall können verwendet werden, um Metalloberflächen zu veredeln. Dies kann zum Beispiel erforderlich sein, um Metallteile für die dekorative Anwendung vorzubereiten oder um Metallteile vor Korrosion zu schützen.

Arten von Poliermaschinen für Metall

Poliermaschinen für Metall gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Poliermaschinen für Metall sind:

- Handpoliermaschinen: Handpoliermaschinen sind kleine, handgehaltene Maschinen, die für die Polierarbeit an kleinen Teilen oder in schwer zugänglichen Bereichen geeignet sind.

- Bandpoliermaschinen: Bandpoliermaschinen sind größere Maschinen, die mit einem flexiblen Polierband ausgestattet sind. Bandpoliermaschinen sind für die Polierarbeit an großen Flächen oder an Teilen mit komplexen Formen geeignet.

- Tellerpoliermaschinen: Tellerpoliermaschinen sind Maschinen, die mit einem rotierenden Teller ausgestattet sind. Tellerpoliermaschinen sind für die Polierarbeit an großen Flächen oder an Teilen mit komplexen Formen geeignet.

Sicherheitshinweise bei der Verwendung einer Poliermaschine für Metall

Bei der Verwendung einer Poliermaschine für Metall ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Polierscheibe fern: Die Polierscheibe ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Polierscheibe fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Poliermaschinen für Metall sind ein wertvolles Werkzeug für eine Vielzahl von Anwendungen in der Metallbearbeitung. Sie bieten eine einfache und effektive Möglichkeit, Metalloberflächen zu polieren und zu veredeln.

Eine Poliermaschine für Metall ist eine Werkzeugmaschine, die zum Polieren von Metalloberflächen verwendet wird. Diese Maschinen werden oft in der Metallverarbeitungsindustrie, der Schmuckherstellung, der Automobilindustrie und anderen Bereichen eingesetzt. Hier sind einige der Merkmale einer typischen Poliermaschine für Metall:

1. Rotationsgeschwindigkeit:

- Poliermaschinen verfügen über ein einstellbares Rotationsgeschwindigkeitsregelungssystem. Unterschiedliche Metalle erfordern unterschiedliche Geschwindigkeiten für ein optimales Polierergebnis.

2. Polierköpfe und -scheiben:

- Die Maschine kann mit verschiedenen Polierköpfen und -scheiben ausgestattet werden, je nach der Art des Metalls und der gewünschten Oberflächenbearbeitung.

3. Leistung und Motor:

- Die Leistung der Maschine hängt von der Art der zu polierenden Metalle ab. Starke Motoren sind erforderlich, um effektiv und effizient arbeiten zu können.

4. Einstellbare Arme und Achsen:

- Einstellbare Arme und Achsen ermöglichen eine präzise Ausrichtung der Polierköpfe für unterschiedliche Bearbeitungswinkel und -bereiche.

5. Arbeitstisch:

- Ein stabiler Arbeitstisch oder eine Arbeitsplattform, auf der das Metall während des Poliervorgangs platziert wird.

6. Wasserkühlungssystem (optional):

- Bei einigen Maschinen kann ein Wasserkühlungssystem integriert sein, um die Metallteile während des Poliervorgangs zu kühlen und die Bildung von Hitze zu reduzieren.

7. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann angeschlossen werden, um entstehenden Staub während des Poliervorgangs abzusaugen und die Arbeitsumgebung sauber zu halten.

8. Drehrichtungsumkehr (optional):

- Manche Poliermaschinen bieten die Möglichkeit, die Drehrichtung der Polierscheiben umzukehren, was bei bestimmten Polieranwendungen von Vorteil sein kann.

9. Steuerungseinheit:

- Eine Steuerungseinheit ermöglicht die Anpassung von Geschwindigkeit, Druck und anderen Parametern während des Poliervorgangs.

10. Sicherheitsmerkmale:

- Sicherheitsmerkmale wie Not-Aus-Schalter und Schutzabdeckungen gewährleisten einen sicheren Betrieb.

11. Beleuchtungseinrichtung:

- Eine integrierte Beleuchtungseinrichtung kann die Sichtbarkeit während des Poliervorgangs verbessern.

12. Materialauswahl:

- Die Wahl der Materialien für die Polierköpfe und -scheiben hängt von der Art des zu polierenden Metalls ab.

13. Mobilität (bei mobilen Modellen):

- Bei mobilen Poliermaschinen können Rollen oder Räder vorhanden sein, um die Maschine leichter bewegen zu können.

14. Anwendungen:

- Poliermaschinen können für eine Vielzahl von Metallbearbeitungsanwendungen eingesetzt werden, darunter das Entfernen von Kratzern, das Erzeugen von Hochglanzoberflächen und das Aufbereiten von Metalloberflächen.

Die genaue Ausstattung kann je nach Modell und Hersteller variieren. Bei der Auswahl einer Poliermaschine ist es wichtig, die spezifischen Anforderungen der Anwendung und die Art der zu bearbeitenden Metalle zu berücksichtigen.

Eine Poliermaschine für Metall ist ein Werkzeug, das zum Entfernen von Unebenheiten und zum Verringern der Rauheit von Metalloberflächen verwendet wird. Dadurch wird die Oberfläche des Metalls geglättet und erhält einen glänzenden oder matten Glanz.

Poliermaschinen für Metall gibt es in verschiedenen Ausführungen, darunter:

- Handpoliermaschinen: Diese Maschinen werden von Hand bedient und sind die einfachsten und kostengünstigsten. Sie werden häufig in kleinen Werkstätten und Heimwerkerwerkstätten verwendet.

- Tischpoliermaschinen: Diese Maschinen werden auf einem Tisch montiert und erfordern weniger manuelle Arbeit. Sie sind schneller und effizienter als Handpoliermaschinen, aber sie sind auch teurer.

- Automatische Poliermaschinen: Diese Maschinen sind vollständig automatisiert und erfordern keine manuelle Arbeit. Sie sind die schnellsten und effizientesten Poliermaschinen, aber sie sind auch die teuersten.

Die Funktionsweise einer Poliermaschine für Metall hängt von der Art der Maschine ab. Handpoliermaschinen funktionieren in der Regel, indem das Metallstück mit einer Polierscheibe oder einem Polierpad bearbeitet wird. Die Polierscheibe oder das Polierpad ist mit einem Poliermittel beschichtet, das die Oberfläche des Metalls glättet.

Tischpoliermaschinen und automatische Poliermaschinen funktionieren in der Regel, indem das Metallstück in die Maschine eingelegt und dann von der Maschine transportiert wird. Während des Transports wird das Metallstück von einer oder mehreren Poliermaschinen bearbeitet.

Poliermaschinen für Metall werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Automobilindustrie: Poliermaschinen werden verwendet, um die Oberfläche von Autos zu polieren.

- Schiffbauindustrie: Poliermaschinen werden verwendet, um die Oberfläche von Schiffen zu polieren.

- Maschinenbauindustrie: Poliermaschinen werden verwendet, um die Oberfläche von Maschinenteilen zu polieren.

- Handwerk: Poliermaschinen werden verwendet, um die Oberfläche von Metallgegenständen zu polieren.

Sicherheitshinweise für Poliermaschinen für Metall

Poliermaschinen für Metall können gefährlich sein, wenn sie nicht ordnungsgemäß verwendet werden. Es ist wichtig, die folgenden Sicherheitshinweise zu beachten, um Verletzungen zu vermeiden:

- Tragen Sie immer Schutzbrille, Handschuhe und Gehörschutz, wenn Sie eine Poliermaschine für Metall verwenden.

- Vergewissern Sie sich, dass die Maschine richtig eingestellt ist, bevor Sie mit der Arbeit beginnen.

- Verwenden Sie die Maschine nicht, wenn sie beschädigt ist.

- Berühren Sie nicht die Polierscheibe oder das Polierpad, wenn die Maschine in Betrieb ist.

- Halten Sie Kinder und andere Personen von der Maschine fern, wenn Sie sie verwenden.

Fazit

Poliermaschinen für Metall sind ein wichtiges Werkzeug für die Herstellung und Bearbeitung von Metallteilen. Sie sind in verschiedenen Ausführungen erhältlich, um den unterschiedlichen Anforderungen gerecht zu werden. Bei der Verwendung von Poliermaschinen für Metall ist es wichtig, die Sicherheitshinweise zu beachten, um Verletzungen zu vermeiden.

Hier sind einige zusätzliche Informationen zu Poliermaschinen für Metall:

- Die Art des Poliermittels, das verwendet wird, hängt von der gewünschten Oberflächengüte ab.

- Die Geschwindigkeit der Poliermaschine bestimmt, wie schnell die Oberfläche des Metalls poliert wird.

- Poliermaschinen für Metall können mit verschiedenen Poliermitteln und Polierwerkzeugen ausgestattet werden, um verschiedene Oberflächengüten zu erzielen.

CNC-Universal-Maschine zum Polieren, Schleifen, Satinieren und Entgraten von verschiedenen Teilen aus den Bereichen Luft- und Raumfahrt, Automobilindustrie , usw.

Die Poliermaschine für runde metallische Blechteile ist eine Maschine, die speziell für die Bearbeitung von runden Metallteilen konzipiert ist. Sie wird in der Metallverarbeitung eingesetzt, um die Oberfläche von Blechteilen zu polieren und zu glätten. Die Maschine ist in der Lage, Teile mit unterschiedlichen Durchmessern und Oberflächenstrukturen zu bearbeiten und eignet sich somit ideal für industrielle Anwendungen.

Poliermaschine für Kochgeschirr

Eine Poliermaschine für Kochgeschirr ist ein Werkzeug, das zum Polieren von Kochgeschirr aus Metall verwendet wird. Sie besteht in der Regel aus einem Motor, der eine rotierende Scheibe antreibt. Die Scheibe ist mit einem Poliermittel beschichtet, das das Kochgeschirr glättet und veredelt.

Funktionsweise einer Poliermaschine für Kochgeschirr

Die Poliermaschine für Kochgeschirr funktioniert, indem die rotierende Scheibe mit dem Poliermittel auf das Kochgeschirr aufgebracht wird. Das Poliermittel wirkt wie ein Schleifmittel, das die Oberfläche des Kochgeschirrs abschleift und glättet. Die Geschwindigkeit der Scheibe und der Druck, mit dem die Scheibe auf das Kochgeschirr gedrückt wird, bestimmen die Art des Poliervorgangs.

Anwendungen einer Poliermaschine für Kochgeschirr

Poliermaschinen für Kochgeschirr werden für eine Vielzahl von Anwendungen in der Küche eingesetzt, darunter:

- Entfernen von Kratzern und Unebenheiten: Poliermaschinen für Kochgeschirr können verwendet werden, um Kratzer und Unebenheiten von Kochgeschirr zu entfernen. Dies kann zum Beispiel erforderlich sein, um die Optik von Kochgeschirr zu verbessern oder um Kochgeschirr wieder zu verkaufen.

- Glätten von Kochgeschirr: Poliermaschinen für Kochgeschirr können verwendet werden, um Kochgeschirr zu glätten. Dies kann zum Beispiel erforderlich sein, um die Wärmeleitfähigkeit von Kochgeschirr zu verbessern oder um Kochgeschirr vor Korrosion zu schützen.

- Veredelung von Kochgeschirr: Poliermaschinen für Kochgeschirr können verwendet werden, um Kochgeschirr zu veredeln. Dies kann zum Beispiel erforderlich sein, um Kochgeschirr für die dekorative Anwendung vorzubereiten oder um Kochgeschirr vor Korrosion zu schützen.

Arten von Poliermaschinen für Kochgeschirr

Poliermaschinen für Kochgeschirr gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Poliermaschinen für Kochgeschirr sind:

- Handpoliermaschinen: Handpoliermaschinen sind kleine, handgehaltene Maschinen, die für die Polierarbeit an kleinen Teilen oder in schwer zugänglichen Bereichen geeignet sind.

- Tellerpoliermaschinen: Tellerpoliermaschinen sind Maschinen, die mit einem rotierenden Teller ausgestattet sind. Tellerpoliermaschinen sind für die Polierarbeit an großen Flächen oder an Teilen mit komplexen Formen geeignet.

Sicherheitshinweise bei der Verwendung einer Poliermaschine für Kochgeschirr

Bei der Verwendung einer Poliermaschine für Kochgeschirr ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Polierscheibe fern: Die Polierscheibe ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Polierscheibe fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Poliermaschinen für Kochgeschirr sind ein wertvolles Werkzeug für die Küche. Sie bieten eine einfache und effektive Möglichkeit, Kochgeschirr zu polieren und zu veredeln.

Welche Poliermaschine für Kochgeschirr ist die richtige?

Die Wahl der richtigen Poliermaschine für Kochgeschirr hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe des Kochgeschirrs: Für kleine Teile oder Teile mit komplexen Formen ist eine Handpoliermaschine geeignet. Für große Teile ist eine Tellerpoliermaschine geeignet.

- Die Art des Kochgeschirrs: Für empfindliches Kochgeschirr ist eine Poliermaschine mit einer niedrigen Drehzahl und einem sanften Poliermittel geeignet. Für robustes Kochgeschirr ist eine Poliermaschine mit einer höheren Drehzahl und einem aggressiveren Poliermittel geeignet.

- Das gewünschte Ergebnis: Wenn Sie das Kochgeschirr nur leicht polieren möchten, ist eine Poliermaschine mit einer groben Körnung geeignet. Wenn Sie das Kochgeschirr gründlich polieren möchten, ist eine Poliermaschine mit einer feinen Körnung geeignet.

Wenn es um das Polieren von Kochgeschirr geht, spielen die Oberflächenqualität und die Ästhetik eine wichtige Rolle. Eine Poliermaschine für Kochgeschirr sollte in der Lage sein, Metallteile effektiv zu polieren, um eine glänzende und ansprechende Oberfläche zu erzeugen. Hier sind einige Merkmale, die für eine Poliermaschine für Kochgeschirr relevant sein könnten:

1. Kompaktes Design:

- Eine kompakte Bauweise ermöglicht die einfache Platzierung in Werkstätten oder Produktionsstätten für die Bearbeitung von Kochgeschirr.

2. Robuste Konstruktion:

- Eine robuste Bauweise gewährleistet die Langlebigkeit der Maschine und ihre Fähigkeit, den Anforderungen der Kochgeschirrherstellung standzuhalten.

3. Rundtisch oder Spannfutter:

- Ein Rundtisch oder Spannfutter ermöglicht eine sichere und präzise Fixierung der Kochgeschirrteile während des Poliervorgangs.

4. Einstellbare Arme und Achsen:

- Einstellbare Arme und Achsen ermöglichen eine präzise Ausrichtung der Polierköpfe für unterschiedliche Formen und Größen von Kochgeschirrteilen.

5. Rotationsgeschwindigkeit:

- Die Rotationsgeschwindigkeit der Poliermaschine sollte einstellbar sein, um den Anforderungen verschiedener Metalle und Oberflächen gerecht zu werden.

6. Spezielle Polierköpfe:

- Je nach den spezifischen Anforderungen können spezielle Polierköpfe erforderlich sein, um den speziellen Anforderungen von Kochgeschirroberflächen gerecht zu werden.

7. Leistungsstarker Motor:

- Ein leistungsstarker Motor ist wichtig, um eine effiziente Bearbeitung von Kochgeschirrteilen zu gewährleisten.

8. Kontaktdruckregelung:

- Die Maschine sollte eine Möglichkeit zur Einstellung des Kontaktdrucks bieten, um die Anpassung an verschiedene Materialien und Oberflächen zu ermöglichen.

9. Wasserkühlungssystem (optional):

- Ein Wasserkühlungssystem kann integriert sein, um die Metallteile während des Poliervorgangs zu kühlen und Überhitzung zu verhindern.

10. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann integriert werden, um entstehenden Staub effektiv abzusaugen und die Arbeitsumgebung sauber zu halten.

11. Drehrichtungsumkehr (optional):

- Die Möglichkeit, die Drehrichtung der Polierscheiben umzukehren, kann bei bestimmten Anwendungen von Vorteil sein.

12. Steuerungseinheit:

- Eine Steuerungseinheit ermöglicht die Anpassung von Geschwindigkeit, Druck und anderen Parametern während des Poliervorgangs.

13. Sicherheitsmerkmale:

- Not-Aus-Schalter, Schutzabdeckungen und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb.

14. Beleuchtungseinrichtung:

- Eine integrierte Beleuchtungseinrichtung verbessert die Sichtbarkeit während des Poliervorgangs.

15. Materialauswahl:

- Die Wahl der Materialien für die Polierköpfe und -scheiben sollte auf die spezifischen Anforderungen der zu bearbeitenden Kochgeschirroberflächen abgestimmt sein.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art des zu bearbeitenden Kochgeschirrs ab. Es ist wichtig, die Funktionen sorgfältig zu prüfen und sicherzustellen, dass sie den Bedürfnissen Ihrer spezifischen Anwendung entsprechen.

Die Poliermaschine für runde metallische Blechteile besteht aus einem Maschinenrahmen, auf dem die Blechteile fixiert werden. Angetrieben wird die Maschine von einem Elektromotor, der über eine Kupplung auf eine rotierende Spindel übertragen wird. Diese Spindel ist mit verschiedenen Polierwerkzeugen ausgestattet, die die Oberfläche der Blechteile bearbeiten und polieren können.

Die Poliermaschine für runde metallische Blechteile wird in der Metallverarbeitung eingesetzt. Hierbei können Blechteile auf unterschiedliche Weise bearbeitet werden, um sie an die Anforderungen der jeweiligen Anwendung anzupassen. Zum Beispiel können die Teile poliert, geschliffen oder entgratet werden. Auch das Abziehen von Riefen oder Kratzern ist mit der Poliermaschine möglich.

Die Poliermaschine für runde metallische Blechteile ist ein wichtiger Bestandteil in der Metallverarbeitung und erleichtert die Arbeit von Handwerkern und Fertigungsbetrieben enorm. Durch ihre Präzision und Effizienz kann sie eine Vielzahl von Teilen in kurzer Zeit bearbeiten. Dabei ist die Qualität der bearbeiteten Teile hoch und fehlerfrei.

Je nach Anforderungen und Bedürfnissen gibt es verschiedene Arten von Poliermaschinen für runde metallische Blechteile. Es gibt beispielsweise Maschinen, die für große Teile geeignet sind oder auch solche, die für kleinere Teile ausgelegt sind. Auch in der Art der Bearbeitung und der Anzahl der Polierwerkzeuge gibt es Unterschiede.

Insgesamt ist die Poliermaschine für runde metallische Blechteile eine unverzichtbare Maschine in der Metallverarbeitung und erleichtert die Arbeit von Handwerkern und Fertigungsbetrieben enorm. Durch ihre Präzision und Effizienz trägt sie zur Herstellung qualitativ hochwertiger Blechteile bei.

Poliermaschine für Metall

Eine Poliermaschine für Metall ist ein Werkzeug, das zum Polieren von Metalloberflächen verwendet wird. Sie besteht in der Regel aus einem Motor, der eine rotierende Scheibe antreibt. Die Scheibe ist mit einem Poliermittel beschichtet, das das Metalloberfläche glättet und veredelt.

Funktionsweise einer Poliermaschine für Metall

Die Poliermaschine für Metall funktioniert, indem die rotierende Scheibe mit dem Poliermittel auf die Metalloberfläche aufgebracht wird. Das Poliermittel wirkt wie ein Schleifmittel, das die Metalloberfläche abschleift und glättet. Die Geschwindigkeit der Scheibe und der Druck, mit dem die Scheibe auf die Metalloberfläche gedrückt wird, bestimmen die Art des Poliervorgangs.

Anwendungen einer Poliermaschine für Metall

Poliermaschinen für Metall werden für eine Vielzahl von Anwendungen in der Metallbearbeitung eingesetzt, darunter:

- Entfernen von Kratzern und Unebenheiten: Poliermaschinen für Metall können verwendet werden, um Kratzer und Unebenheiten von Metalloberflächen zu entfernen. Dies kann zum Beispiel erforderlich sein, um die Optik von Metallteilen zu verbessern oder um Metallteile zu restaurieren.

- Glätten von Metalloberflächen: Poliermaschinen für Metall können verwendet werden, um Metalloberflächen zu glätten. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Metallteilen zu verbessern oder um Metallteile für die Lackierung vorzubereiten.

- Veredelung von Metalloberflächen: Poliermaschinen für Metall können verwendet werden, um Metalloberflächen zu veredeln. Dies kann zum Beispiel erforderlich sein, um Metallteile für die dekorative Anwendung vorzubereiten oder um Metallteile vor Korrosion zu schützen.

Arten von Poliermaschinen für Metall

Poliermaschinen für Metall gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Poliermaschinen für Metall sind:

- Handpoliermaschinen: Handpoliermaschinen sind kleine, handgehaltene Maschinen, die für die Polierarbeit an kleinen Teilen oder in schwer zugänglichen Bereichen geeignet sind.

- Bandpoliermaschinen: Bandpoliermaschinen sind größere Maschinen, die mit einem flexiblen Polierband ausgestattet sind. Bandpoliermaschinen sind für die Polierarbeit an großen Flächen oder an Teilen mit komplexen Formen geeignet.

- Tellerpoliermaschinen: Tellerpoliermaschinen sind Maschinen, die mit einem rotierenden Teller ausgestattet sind. Tellerpoliermaschinen sind für die Polierarbeit an großen Flächen oder an Teilen mit komplexen Formen geeignet.

Sicherheitshinweise bei der Verwendung einer Poliermaschine für Metall

Bei der Verwendung einer Poliermaschine für Metall ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Polierscheibe fern: Die Polierscheibe ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Polierscheibe fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Poliermaschinen für Metall sind ein wertvolles Werkzeug für die Metallbearbeitung. Sie bieten eine einfache und effektive Möglichkeit, Metalloberflächen zu polieren und zu veredeln.

Welche Poliermaschine für Metall ist die richtige?

Die Wahl der richtigen Poliermaschine für Metall hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe des Werkstücks: Für kleine Teile oder Teile mit komplexen Formen ist eine Handpoliermaschine geeignet. Für große Teile ist eine Tellerpoliermaschine oder eine Bandpoliermaschine geeignet.

- Die Art des Werkstücks: Für empfindliches Werkstück ist eine Poliermaschine mit einer niedrigen Drehzahl und einem sanften Poliermittel geeignet. Für robustes Werkstück ist eine Poliermaschine mit einer höheren Drehzahl und einem aggressiveren Poliermittel geeignet.

- Das gewünschte Ergebnis: Wenn Sie das Werkstück nur leicht polieren möchten, ist eine Poliermaschine mit einer groben Körnung geeignet. Wenn Sie das Werkstück gründlich polieren möchten, ist eine Poliermaschine mit einer feinen Körnung geeignet.

Eine Poliermaschine für Metall wird in der Metallverarbeitung eingesetzt, um Metalloberflächen zu polieren und ihnen einen glänzenden, glatten oder satinierten Finish zu verleihen. Hier sind einige Merkmale, die für eine solche Poliermaschine relevant sein könnten:

1. Rotationsgeschwindigkeit:

- Die Rotationsgeschwindigkeit der Poliermaschine sollte einstellbar sein, um den Anforderungen verschiedener Metalle und Oberflächen gerecht zu werden.

2. Leistungsstarker Motor:

- Ein leistungsstarker Motor ist entscheidend, um eine effiziente und schnelle Bearbeitung von Metallteilen zu gewährleisten.

3. Polierköpfe und -scheiben:

- Die Maschine sollte mit verschiedenen Polierköpfen und -scheiben ausgestattet werden können, je nach der Art des Metalls und der gewünschten Oberflächenbearbeitung.

4. Einstellbare Arme und Achsen:

- Einstellbare Arme und Achsen ermöglichen eine präzise Ausrichtung der Polierköpfe für unterschiedliche Formen und Größen von Metallteilen.

5. Kontaktdruckregelung:

- Die Maschine sollte eine Möglichkeit zur Einstellung des Kontaktdrucks bieten, um die Anpassung an verschiedene Materialien und Oberflächen zu ermöglichen.

6. Wasserkühlungssystem (optional):

- Ein Wasserkühlungssystem kann integriert sein, um die Metallteile während des Poliervorgangs zu kühlen und Überhitzung zu verhindern.

7. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann integriert werden, um entstehenden Staub effektiv abzusaugen und die Arbeitsumgebung sauber zu halten.

8. Drehrichtungsumkehr (optional):

- Die Möglichkeit, die Drehrichtung der Polierscheiben umzukehren, kann bei bestimmten Anwendungen von Vorteil sein.

9. Steuerungseinheit:

- Eine Steuerungseinheit ermöglicht die Anpassung von Geschwindigkeit, Druck und anderen Parametern während des Poliervorgangs.

10. Sicherheitsmerkmale:

- Not-Aus-Schalter, Schutzabdeckungen und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb.

11. Beleuchtungseinrichtung:

- Eine integrierte Beleuchtungseinrichtung verbessert die Sichtbarkeit während des Poliervorgangs.

12. Materialauswahl:

- Die Wahl der Materialien für die Polierköpfe und -scheiben sollte auf die spezifischen Anforderungen der zu bearbeitenden Metalle abgestimmt sein.

13. Arbeitstisch:

- Ein stabiler Arbeitstisch oder eine Arbeitsplattform, auf der das Metall während des Poliervorgangs platziert wird.

14. Mobilität (bei mobilen Modellen):

- Bei Bedarf können mobile Poliermaschinen mit Rollen oder Rädern ausgestattet sein, um die Maschine leichter bewegen zu können.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art des zu bearbeitenden Metalls ab. Es ist wichtig, die Funktionen sorgfältig zu prüfen und sicherzustellen, dass sie den Bedürfnissen Ihrer spezifischen Anwendung entsprechen.

Gründung und Entwicklung des Unternehmens:

Das Unternehmen wurde 2017 in Istanbul / Türkei gegründet und hat sich auf die Herstellung von Maschinen zum Polieren und Bandschleifen spezialisiert. 2018 wurde ein neues Produktions -und Verwaltungsgebäude in Istanbul errichtet.

- CNC Poliermaschine mit Doppelbearbeitungskopf und Vorrichtungstisch für große Teile.

- CNC Rotations-Transfer-Maschine zum Entgraten und Feinstbearbeitung incl. Be-und Entladung per Roboter.

- CNC Poliermaschine mit 2 Doppelbearbeitungsköpfen und zwei Werkstückhalterungen zur gleichzeitigen Bearbeitung von zwei Werkstücken.

- CNC-Rotations-Transfer-Maschine mit 6 Arbeitsköpfen , automatisches Be- und Entladen für hohe Produktionsmengen von Sinterbauteile für die Automobilbranche.

- CNC-Rotations-Transfer-Maschine zum Polieren von Aluminium-Teilen in der AutomobilBranche, Arbeitskopf mit 6 Achsen.

- CNC-Rotations-Transfermaschine mit 41 Achsen zum Polieren von PKW / LKW Aluminium Felgen.

- CNC-Rotations-Transfer-Maschine mit 21 Achsen und 4 Arbeitsköpfen zum Polieren von Armaturen

- CNC Maschine mit einem Bearbeitungskopf zum Bandschleifen und Polieren von Tankschalen auf Rotationstisch.

- Roboterzelle mit 1 Schleifeinheit und automatischerm Be-und Entladen, für strukturelle Elemente (Türen, etc.) des Automobilsektors.

- Maschine mit Drehtisch für das Innen- und Außen Scheifen und Polieren von Tankschalen und Tanks, bis zu 12 Meter Durchmesser.

- Roboterzelle mit zwei Roboter und 4 Bandschleifeinheiten, 1 große Poliereinheit und zwei Teilelager.

- Teilewechsler zwischen den Roboter

CNC Poliermaschine

Eine CNC-Poliermaschine ist eine computergesteuerte Maschine, die zum Polieren von Metalloberflächen verwendet wird. Sie besteht in der Regel aus einem Roboterarm, der eine rotierende Polierscheibe hält. Die Polierscheibe ist mit einem Poliermittel beschichtet, das das Metalloberfläche glättet und veredelt.

Vorteile einer CNC-Poliermaschine:

- Hohe Genauigkeit: CNC-Poliermaschinen bieten eine hohe Genauigkeit, was wichtig ist, um komplexe Formen oder empfindliche Oberflächen zu polieren.

- Gleichbleibende Qualität: CNC-Poliermaschinen produzieren konsistente Ergebnisse, was wichtig ist, wenn Sie hochwertige Oberflächen benötigen.

- Reduzierte Arbeitskosten: CNC-Poliermaschinen können die Arbeitskosten reduzieren, da sie automatisiert arbeiten und keine manuellen Eingriffe erforderlich sind.

Anwendungen einer CNC-Poliermaschine:

CNC-Poliermaschinen werden für eine Vielzahl von Anwendungen in der Metallbearbeitung eingesetzt, darunter:

- Polieren von Formen und Werkzeugen: CNC-Poliermaschinen können verwendet werden, um Formen und Werkzeuge zu polieren. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Formen und Werkzeugen zu verbessern oder um Formen und Werkzeuge für die Lackierung vorzubereiten.

- Polieren von Gussteilen: CNC-Poliermaschinen können verwendet werden, um Gussteile zu polieren. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Gussteilen zu verbessern oder um Gussteile für die dekorative Anwendung vorzubereiten.

- Polieren von Profilen: CNC-Poliermaschinen können verwendet werden, um Profile zu polieren. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Profilen zu verbessern oder um Profile für die Lackierung vorzubereiten.

Arten von CNC-Poliermaschinen:

CNC-Poliermaschinen gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von CNC-Poliermaschinen sind:

- 3-Achsen-CNC-Poliermaschinen: 3-Achsen-CNC-Poliermaschinen können verwendet werden, um einfache Formen und Flächen zu polieren.

- 5-Achsen-CNC-Poliermaschinen: 5-Achsen-CNC-Poliermaschinen können verwendet werden, um komplexe Formen und Flächen zu polieren.

Sicherheitshinweise bei der Verwendung einer CNC-Poliermaschine:

Bei der Verwendung einer CNC-Poliermaschine ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Polierscheibe fern: Die Polierscheibe ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Polierscheibe fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

CNC-Poliermaschinen sind ein wertvolles Werkzeug für die Metallbearbeitung. Sie bieten eine hohe Genauigkeit, gleichbleibende Qualität und reduzierte Arbeitskosten.

Welche CNC-Poliermaschine ist die richtige?

Die Wahl der richtigen CNC-Poliermaschine hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe und Komplexität der Werkstücke: Für kleine und einfache Werkstücke ist eine 3-Achsen-CNC-Poliermaschine geeignet. Für große und komplexe Werkstücke ist eine 5-Achsen-CNC-Poliermaschine geeignet.

- Die gewünschten Ergebnisse: Wenn Sie hochwertige Oberflächen benötigen, ist eine CNC-Poliermaschine mit einer hohen Genauigkeit geeignet. Wenn Sie einfachere Oberflächen benötigen, ist eine CNC-Poliermaschine mit einer niedrigeren Genauigkeit ausreichend.

- Das Budget: CNC-Poliermaschinen sind in verschiedenen Preisklassen erhältlich. Stellen Sie Ihr Budget fest, bevor Sie eine CNC-Poliermaschine kaufen.

Eine CNC Poliermaschine ist eine spezialisierte Maschine, die mit CNC (Computer Numerical Control) Technologie gesteuert wird und für das automatische Polieren von Oberflächen auf verschiedenen Materialien, einschließlich Metall, verwendet wird. Hier sind einige Merkmale, die für eine CNC Poliermaschine relevant sein könnten

Einzelheiten

1. CNC-Steuerung:

- Die CNC-Steuerung ermöglicht eine präzise Programmierung der Polieroperationen, was eine hohe Genauigkeit und Wiederholbarkeit gewährleistet.

2. Automatisierte Bewegungen:

- Die CNC Poliermaschine verfügt über automatisierte Achsen, die in der Lage sind, das Polierwerkzeug in vordefinierten Bahnen und Bewegungen zu führen.

3. Rotationsgeschwindigkeit und Drehrichtung:

- Die Maschine ermöglicht die Einstellung der Rotationsgeschwindigkeit der Polierwerkzeuge sowie die Umkehrung der Drehrichtung für optimale Polierergebnisse.

4. Verschiedene Polierwerkzeuge:

- CNC Poliermaschinen können mit verschiedenen Polierwerkzeugen und -köpfen ausgestattet werden, um unterschiedlichen Anforderungen und Materialien gerecht zu werden.

5. Werkstückfixierung:

- Ein System zur sicheren Werkstückfixierung gewährleistet die Stabilität der zu polierenden Teile während des Bearbeitungsprozesses.

6. Druckregelung:

- Die Maschine sollte in der Lage sein, den Polierdruck entsprechend den Anforderungen des Werkstücks und des Polierprozesses zu regeln.

7. Kühlsystem:

- Ein integriertes Kühlsystem kann die Temperatur während des Poliervorgangs kontrollieren und eine Überhitzung verhindern.

8. Staubabsaugung:

- Eine Staubabsaugungseinrichtung hilft dabei, entstehenden Staub während des Polierens effektiv zu entfernen.

9. Materialerkennung:

- Fortgeschrittene CNC Poliermaschinen können über Sensoren verfügen, die das zu bearbeitende Material erkennen und automatisch die Bearbeitungsparameter anpassen.

10. Arbeitsraumbeleuchtung:

- Eine gut beleuchtete Arbeitsumgebung verbessert die Sichtbarkeit während des Poliervorgangs.

11. Datenspeicherung und -verwaltung:

- Die CNC-Steuerung ermöglicht oft die Speicherung von Bearbeitungsprogrammen und die einfache Verwaltung von Bearbeitungsdaten.

12. Programmierbare Parameter:

- Eine CNC Poliermaschine sollte programmierbare Parameter für Rotationsgeschwindigkeit, Druck, Bewegungsbahnen und andere Einstellungen bieten.

13. Sicherheitsmerkmale:

- Not-Aus-Schalter und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb.

14. Intuitive Bedienoberfläche:

- Eine benutzerfreundliche Bedienoberfläche ermöglicht eine einfache Programmierung und Bedienung der Maschine.

15. Werkstückvermessung (optional):

- In einigen Fällen kann die Maschine mit einem Vermessungssystem ausgestattet sein, um Werkstückdimensionen zu überprüfen und den Poliervorgang entsprechend anzupassen.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art des zu polierenden Materials ab. CNC Poliermaschinen sind in der Regel für präzise, automatisierte Polieraufgaben in industriellen Anwendungen konzipiert.

CNC Rotations-Transfer-Maschine zum Entgraten und Feinstbearbeitung

Eine CNC Rotations-Transfer-Maschine zum Entgraten und Feinstbearbeitung ist eine computergesteuerte Maschine, die zum Entgraten und Feinstbearbeiten von Metalloberflächen verwendet wird. Sie besteht in der Regel aus einem Roboterarm, der ein Werkzeug trägt. Das Werkzeug kann ein Entgrater, ein Feinstschleifer oder ein anderes Werkzeug sein.

Vorteile einer CNC Rotations-Transfer-Maschine:

- Hohe Genauigkeit: CNC Rotations-Transfer-Maschinen bieten eine hohe Genauigkeit, was wichtig ist, um komplexe Formen oder empfindliche Oberflächen zu entgraten oder zu feinschleifen.

- Gleichbleibende Qualität: CNC Rotations-Transfer-Maschinen produzieren konsistente Ergebnisse, was wichtig ist, wenn Sie hochwertige Oberflächen benötigen.

- Reduzierte Arbeitskosten: CNC Rotations-Transfer-Maschinen können die Arbeitskosten reduzieren, da sie automatisiert arbeiten und keine manuellen Eingriffe erforderlich sind.

Anwendungen einer CNC Rotations-Transfer-Maschine:

CNC Rotations-Transfer-Maschinen werden für eine Vielzahl von Anwendungen in der Metallbearbeitung eingesetzt, darunter:

- Entgraten von Gussteilen: CNC Rotations-Transfer-Maschinen können verwendet werden, um Gussteile zu entgraten. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Gussteilen zu verbessern oder um Gussteile für die Lackierung vorzubereiten.

- Entgraten von CNC-gefrästen Teilen: CNC Rotations-Transfer-Maschinen können verwendet werden, um CNC-gefräste Teile zu entgraten. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von CNC-gefrästen Teilen zu verbessern oder um CNC-gefräste Teile für die Montage vorzubereiten.

- Feinstbearbeiten von Metalloberflächen: CNC Rotations-Transfer-Maschinen können verwendet werden, um Metalloberflächen zu feinschleifen. Dies kann zum Beispiel erforderlich sein, um die Oberflächenqualität von Metalloberflächen zu verbessern oder um Metalloberflächen für die dekorative Anwendung vorzubereiten.

Arten von CNC Rotations-Transfer-Maschinen:

CNC Rotations-Transfer-Maschinen gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von CNC Rotations-Transfer-Maschinen sind:

- 3-Achsen-CNC Rotations-Transfer-Maschinen: 3-Achsen-CNC Rotations-Transfer-Maschinen können verwendet werden, um einfache Formen und Flächen zu entgraten oder zu feinschleifen.

- 5-Achsen-CNC Rotations-Transfer-Maschinen: 5-Achsen-CNC Rotations-Transfer-Maschinen können verwendet werden, um komplexe Formen und Flächen zu entgraten oder zu feinschleifen.

Sicherheitshinweise bei der Verwendung einer CNC Rotations-Transfer-Maschine:

Bei der Verwendung einer CNC Rotations-Transfer-Maschine ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Arbeitszone fern: Die Arbeitszone ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Arbeitszone fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

CNC Rotations-Transfer-Maschinen sind ein wertvolles Werkzeug für die Metallbearbeitung. Sie bieten eine hohe Genauigkeit, gleichbleibende Qualität und reduzierte Arbeitskosten.

Welche CNC Rotations-Transfer-Maschine ist die richtige?

Die Wahl der richtigen CNC Rotations-Transfer-Maschine hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe und Komplexität der Werkstücke: Für kleine und einfache Werkstücke ist eine 3-Achsen-CNC Rotations-Transfer-Maschine geeignet. Für große und komplexe Werkstücke ist eine 5-Achsen-CNC Rotations-Transfer-Maschine geeignet.

- Die gewünschten Ergebnisse: Wenn Sie hochwertige Oberflächen benötigen, ist eine CNC Rotations-Transfer-Maschine mit einer hohen Genauigkeit geeignet. Wenn Sie einfachere Oberflächen benötigen, ist eine CNC Rotations-Transfer

Eine CNC Rotations-Transfer-Maschine zum Entgraten und Feinstbearbeitung ist eine spezialisierte Maschine, die für die automatisierte Entgratung und Feinbearbeitung von Werkstücken konzipiert ist. Diese Maschinen verwenden CNC-Steuerung, um präzise Bewegungen und Bearbeitungsoperationen zu ermöglichen. Hier sind einige relevante Merkmale

Einzelheiten

1. CNC-Steuerung:

- Die CNC-Steuerung ermöglicht die präzise Programmierung und Steuerung der Bewegungen und Bearbeitungsoperationen der Maschine.

2. Rotations-Transfer-System:

- Die Maschine verfügt über ein Rotations-Transfer-System, das die Werkstücke während des Bearbeitungsprozesses rotiert und transferiert.

3. Entgratungseinheiten:

- Spezielle Entgratungseinheiten sind in die Maschine integriert, um Grate und scharfe Kanten von Werkstücken zu entfernen.

4. Feinbearbeitungseinheiten:

- Für die Feinbearbeitung können verschiedene Einheiten wie Schleifköpfe oder Poliereinheiten vorhanden sein, um eine hochwertige Oberflächenfinish zu erzeugen.

5. Werkstückfixierung:

- Ein System zur sicheren Werkstückfixierung gewährleistet die Stabilität der zu bearbeitenden Teile während des Bearbeitungsprozesses.

6. Automatisierter Werkstücktransfer:

- Die Maschine ermöglicht einen automatisierten Transfer der Werkstücke zwischen den Bearbeitungseinheiten.

7. Rotationsgeschwindigkeit und Drehrichtung:

- Die Rotationsgeschwindigkeit der Werkstücke und die Möglichkeit zur Umkehrung der Drehrichtung können eingestellt werden.

8. Werkstückvermessung (optional):

- Ein Vermessungssystem kann optional integriert sein, um Werkstückdimensionen zu überprüfen und den Bearbeitungsprozess entsprechend anzupassen.

9. Druckregelung:

- Die Maschine sollte eine Möglichkeit zur Einstellung des Bearbeitungsdrucks bieten, um die Anpassung an verschiedene Materialien und Bearbeitungsschritte zu ermöglichen.

10. Kühlsystem:

- Ein integriertes Kühlsystem kann die Temperatur während des Bearbeitungsprozesses kontrollieren und eine Überhitzung verhindern.

11. Staubabsaugung:

- Eine Staubabsaugungseinrichtung hilft dabei, entstehenden Staub während des Bearbeitungsprozesses effektiv zu entfernen.

12. Sicherheitsmerkmale:

- Not-Aus-Schalter und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb.

13. Arbeitsraumbeleuchtung:

- Eine gut beleuchtete Arbeitsumgebung verbessert die Sichtbarkeit während des Bearbeitungsprozesses.

14. Materialauswahl:

- Die Wahl der Materialien für die Bearbeitungseinheiten sollte auf die spezifischen Anforderungen der zu bearbeitenden Werkstücke abgestimmt sein.

15. Intuitive Bedienoberfläche:

- Eine benutzerfreundliche Bedienoberfläche ermöglicht eine einfache Programmierung und Bedienung der Maschine.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art der zu bearbeitenden Werkstücke ab. CNC Rotations-Transfer-Maschinen sind auf automatisierte, präzise Bearbeitungsvorgänge ausgelegt und finden oft Anwendung in der Serienfertigung von Teilen, bei denen Entgratung und Feinbearbeitung erforderlich sind.

Automatische Rundtisch-Poliermaschine für Kochgeschirr

Eine automatische Rundtisch-Poliermaschine für Kochgeschirr ist ein Werkzeug, das zum Polieren von Kochgeschirr verwendet wird. Sie besteht in der Regel aus einem rotierenden Teller, der mit einem Poliermittel beschichtet ist. Das Kochgeschirr wird auf den Teller gelegt und dann durch die Maschine geführt. Der Teller dreht sich, während das Poliermittel die Oberfläche des Kochgeschirrs glättet und veredelt.

Vorteile einer automatischen Rundtisch-Poliermaschine für Kochgeschirr:

- Hohe Effizienz: Automatische Rundtisch-Poliermaschinen sind sehr effizient, da sie eine große Anzahl von Kochgeschirrteilen gleichzeitig polieren können.

- Gleichbleibende Qualität: Automatische Rundtisch-Poliermaschinen produzieren konsistente Ergebnisse, was wichtig ist, wenn Sie hochwertige Oberflächen benötigen.

- Reduzierte Arbeitskosten: Automatische Rundtisch-Poliermaschinen können die Arbeitskosten reduzieren, da sie automatisiert arbeiten und keine manuellen Eingriffe erforderlich sind.

Anwendungen einer automatischen Rundtisch-Poliermaschine für Kochgeschirr:

Automatische Rundtisch-Poliermaschinen werden für eine Vielzahl von Anwendungen in der Kochgeschirrindustrie eingesetzt, darunter:

- Polieren von neuen Kochgeschirrteilen: Automatische Rundtisch-Poliermaschinen können verwendet werden, um neue Kochgeschirrteile zu polieren, um sie für den Verkauf vorzubereiten.

- Restaurierung von gebrauchtem Kochgeschirr: Automatische Rundtisch-Poliermaschinen können verwendet werden, um gebrauchtes Kochgeschirr zu restaurieren, um es wieder in gutem Zustand zu versetzen.

- Veredelung von Kochgeschirr: Automatische Rundtisch-Poliermaschinen können verwendet werden, um Kochgeschirr zu veredeln, um ihm einen besonderen Look zu verleihen.

Arten von automatischen Rundtisch-Poliermaschinen für Kochgeschirr:

Automatische Rundtisch-Poliermaschinen für Kochgeschirr gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von automatischen Rundtisch-Poliermaschinen für Kochgeschirr sind:

- Standard-Rundtisch-Poliermaschinen: Standard-Rundtisch-Poliermaschinen sind in der Regel für die Polierung von einfachen Kochgeschirrteilen geeignet.

- Hochleistungs-Rundtisch-Poliermaschinen: Hochleistungs-Rundtisch-Poliermaschinen sind in der Regel für die Polierung von komplexen Kochgeschirrteilen oder für die Polierung von Kochgeschirr aus härteren Materialien geeignet.

Sicherheitshinweise bei der Verwendung einer automatischen Rundtisch-Poliermaschine für Kochgeschirr:

Bei der Verwendung einer automatischen Rundtisch-Poliermaschine für Kochgeschirr ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Maschine fern: Die Maschine ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Maschine fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Automatische Rundtisch-Poliermaschinen für Kochgeschirr sind ein wertvolles Werkzeug für die Kochgeschirrindustrie. Sie bieten eine hohe Effizienz, gleichbleibende Qualität und reduzierte Arbeitskosten.

Welche automatische Rundtisch-Poliermaschine für Kochgeschirr ist die richtige?

Die Wahl der richtigen automatischen Rundtisch-Poliermaschine für Kochgeschirr hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe und Komplexität der Kochgeschirrteile: Für kleine und einfache Kochgeschirrteile ist eine Standard-Rundtisch-Poliermaschine geeignet. Für große und komplexe Kochgeschirrteile oder für die Polierung von Kochgeschirr aus härteren Materialien ist eine Hochleistungs-Rundtisch-Poliermaschine geeignet.

- Die gewünschten Ergebnisse: Wenn Sie hochwertige Oberflächen benötigen, ist eine Maschine mit einer hohen Leistung geeignet. Wenn Sie einfachere Oberflächen benötigen, ist eine Maschine mit einer niedrigeren Leistung ausreichend.

- Das Budget: Automatische Rundtisch-Poliermaschinen für Kochgeschirr sind in verschiedenen Preisklassen

Eine automatische Rundtisch-Poliermaschine für Kochgeschirr ist eine spezialisierte Maschine, die für die automatisierte Polierung von Kochgeschirr konzipiert ist. Hier sind einige relevante Merkmale, die in einer solchen Maschine vorhanden sein könnten

Einzelheiten

1. Rundtischsystem:

- Ein Rundtischsystem ermöglicht die präzise Rotation der Kochgeschirrteile während des Poliervorgangs.

2. CNC-Steuerung:

- Die Maschine sollte mit einer CNC-Steuerung ausgestattet sein, um präzise Bewegungen und Polieroperationen zu ermöglichen.

3. Automatischer Werkstücktransfer:

- Ein automatischer Transfermechanismus bewegt die Kochgeschirrteile automatisch zwischen den Bearbeitungsstationen auf dem Rundtisch.

4. Polierköpfe und -scheiben:

- Verschiedene Polierköpfe und -scheiben können für unterschiedliche Bearbeitungsschritte, wie Entgraten und Hochglanzpolieren, vorhanden sein.

5. Kontaktdruckregelung:

- Die Maschine sollte eine Möglichkeit zur Einstellung des Kontaktdrucks bieten, um die Anpassung an verschiedene Materialien und Oberflächen zu ermöglichen.

6. Rotationsgeschwindigkeit und Drehrichtung:

- Die Rotationsgeschwindigkeit des Rundtisches und die Möglichkeit zur Umkehrung der Drehrichtung können eingestellt werden.

7. Wasserkühlungssystem (optional):

- Ein Wasserkühlungssystem kann integriert sein, um die Metallteile während des Poliervorgangs zu kühlen und Überhitzung zu verhindern.

8. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann integriert werden, um entstehenden Staub effektiv abzusaugen und die Arbeitsumgebung sauber zu halten.

9. Arbeitsraumbeleuchtung:

- Eine gut beleuchtete Arbeitsumgebung verbessert die Sichtbarkeit während des Poliervorgangs.

10. Materialauswahl:

- Die Wahl der Materialien für die Polierköpfe und -scheiben sollte auf die spezifischen Anforderungen der zu bearbeitenden Kochgeschirroberflächen abgestimmt sein.

11. Sicherheitsmerkmale:

- Not-Aus-Schalter, Schutzabdeckungen und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb.

12. Intuitive Bedienoberfläche:

- Eine benutzerfreundliche Bedienoberfläche ermöglicht eine einfache Programmierung und Bedienung der Maschine.

13. Automatische Werkstückvermessung (optional):

- Ein Vermessungssystem kann optional integriert sein, um Werkstückdimensionen zu überprüfen und den Bearbeitungsprozess entsprechend anzupassen.

14. Leistungsstarker Motor:

- Ein leistungsstarker Motor ist wichtig, um eine effiziente Bearbeitung von Kochgeschirrteilen zu gewährleisten.

15. Mobilität (bei mobilen Modellen):

- Bei Bedarf können mobile Rundtisch-Poliermaschinen mit Rollen oder Rädern ausgestattet sein, um die Maschine leichter bewegen zu können.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art des zu polierenden Kochgeschirrs ab. Automatische Rundtisch-Poliermaschinen für Kochgeschirr sind darauf ausgelegt, den Produktionsprozess zu automatisieren und eine gleichbleibend hohe Qualität der polierten Oberflächen zu gewährleisten.

Rundtransfermaschinen zum Polieren

Rundtransfermaschinen zum Polieren sind Werkzeuge, die zum Polieren von Werkstücken verwendet werden, die sich in einer rotierenden Bewegung befinden. Sie bestehen in der Regel aus einem rotierenden Teller, der mit einem Poliermittel beschichtet ist. Das Werkstück wird auf den Teller gelegt und dann durch die Maschine geführt. Der Teller dreht sich, während das Poliermittel die Oberfläche des Werkstücks glättet und veredelt.

Vorteile von Rundtransfermaschinen zum Polieren:

- Hohe Effizienz: Rundtransfermaschinen sind sehr effizient, da sie eine große Anzahl von Werkstücken gleichzeitig polieren können.

- Gleichbleibende Qualität: Rundtransfermaschinen produzieren konsistente Ergebnisse, was wichtig ist, wenn Sie hochwertige Oberflächen benötigen.

- Reduzierte Arbeitskosten: Rundtransfermaschinen können die Arbeitskosten reduzieren, da sie automatisiert arbeiten und keine manuellen Eingriffe erforderlich sind.

Anwendungen von Rundtransfermaschinen zum Polieren:

Rundtransfermaschinen werden für eine Vielzahl von Anwendungen in der Industrie eingesetzt, darunter:

- Polieren von Metallteilen: Rundtransfermaschinen können verwendet werden, um Metallteile zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

- Polieren von Kunststoffteilen: Rundtransfermaschinen können verwendet werden, um Kunststoffteile zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

- Polieren von Glasteilen: Rundtransfermaschinen können verwendet werden, um Glasteile zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

Arten von Rundtransfermaschinen zum Polieren:

Rundtransfermaschinen zum Polieren gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Rundtransfermaschinen zum Polieren sind:

- Standard-Rundtransfermaschinen: Standard-Rundtransfermaschinen sind in der Regel für die Polierung von einfachen Werkstücken geeignet.

- Hochleistungs-Rundtransfermaschinen: Hochleistungs-Rundtransfermaschinen sind in der Regel für die Polierung von komplexen Werkstücken oder für die Polierung von Werkstücken aus härteren Materialien geeignet.

Sicherheitshinweise bei der Verwendung von Rundtransfermaschinen zum Polieren:

Bei der Verwendung von Rundtransfermaschinen zum Polieren ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Maschine fern: Die Maschine ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Maschine fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Rundtransfermaschinen zum Polieren sind ein wertvolles Werkzeug für die Industrie. Sie bieten eine hohe Effizienz, gleichbleibende Qualität und reduzierte Arbeitskosten.

Welche Rundtransfermaschine zum Polieren ist die richtige?

Die Wahl der richtigen Rundtransfermaschine zum Polieren hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe und Komplexität der Werkstücke: Für kleine und einfache Werkstücke ist eine Standard-Rundtransfermaschine geeignet. Für große und komplexe Werkstücke oder für die Polierung von Werkstücken aus härteren Materialien ist eine Hochleistungs-Rundtransfermaschine geeignet.

- Die gewünschten Ergebnisse: Wenn Sie hochwertige Oberflächen benötigen, ist eine Maschine mit einer hohen Leistung geeignet. Wenn Sie einfachere Oberflächen benötigen, ist eine Maschine mit einer niedrigeren Leistung ausreichend.

- Das Budget: Rundtransfermaschinen zum Polieren sind in verschiedenen Preisklassen erhältlich. Stellen Sie Ihr Budget fest, bevor Sie eine Rundtransfermaschine zum Polieren kaufen.

Rundtransfermaschinen zum Polieren sind spezialisierte Maschinen, die für die automatisierte Bearbeitung von Werkstücken, insbesondere für das Polieren, konzipiert sind. Hier sind einige Merkmale, die in solchen Maschinen vorhanden sein könnten

Einzelheiten

1. Rotations-Transfer-System:

- Das Herzstück der Maschine ist ein Rundtisch-Transfer-System, das die Werkstücke zwischen verschiedenen Bearbeitungsstationen bewegt.

2. CNC-Steuerung:

- Eine CNC-Steuerung ermöglicht die präzise Programmierung und Kontrolle der Bewegungen sowie der Polieroperationen.

3. Polierstationen:

- Mehrere Polierstationen sind auf dem Rundtisch angeordnet, um verschiedene Bearbeitungsschritte, wie Grob- und Feinpolieren, durchzuführen.

4. Polierköpfe und -scheiben:

- Unterschiedliche Polierköpfe und -scheiben können für unterschiedliche Bearbeitungsanforderungen und Materialien verwendet werden.

5. Kontaktdruckregelung:

- Die Maschine sollte eine Möglichkeit zur Einstellung des Kontaktdrucks bieten, um die Anpassung an verschiedene Materialien und Oberflächen zu ermöglichen.

6. Rotationsgeschwindigkeit und Drehrichtung:

- Die Rotationsgeschwindigkeit des Rundtisches und die Möglichkeit zur Umkehrung der Drehrichtung können eingestellt werden.

7. Wasserkühlungssystem (optional):

- Ein Wasserkühlungssystem kann integriert sein, um die Werkstücke während des Poliervorgangs zu kühlen und Überhitzung zu verhindern.

8. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann integriert werden, um entstehenden Staub effektiv abzusaugen und die Arbeitsumgebung sauber zu halten.

9. Arbeitsraumbeleuchtung:

- Eine gut beleuchtete Arbeitsumgebung verbessert die Sichtbarkeit während des Poliervorgangs.

10. Materialauswahl:

- Die Wahl der Materialien für die Polierköpfe und -scheiben sollte auf die spezifischen Anforderungen der zu bearbeitenden Oberflächen abgestimmt sein.

11. Sicherheitsmerkmale:

- Not-Aus-Schalter, Schutzabdeckungen und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb.

12. Intuitive Bedienoberfläche:

- Eine benutzerfreundliche Bedienoberfläche ermöglicht eine einfache Programmierung und Bedienung der Maschine.

13. Automatische Werkstückvermessung (optional):

- Ein Vermessungssystem kann optional integriert sein, um Werkstückdimensionen zu überprüfen und den Bearbeitungsprozess entsprechend anzupassen.

14. Leistungsstarker Motor:

- Ein leistungsstarker Motor ist wichtig, um eine effiziente Bearbeitung der Werkstücke zu gewährleisten.

15. Mobilität (bei mobilen Modellen):

- Bei Bedarf können mobile Rundtransfermaschinen zum Polieren mit Rollen oder Rädern ausgestattet sein, um die Maschine leichter bewegen zu können.

Diese Maschinen sind oft in der Serienfertigung und automatisierten Produktionsumgebungen im Einsatz, um den Polierprozess effizienter und konsistenter zu gestalten. Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art der zu bearbeitenden Werkstücke ab.

Roboter Zellen für Poliermaschine für Metall

Roboterzellen für Poliermaschinen für Metall sind eine Kombination aus einer Poliermaschine und einem Roboter, die zur Automatisierung des Polierprozesses verwendet werden. Die Roboterzelle besteht in der Regel aus einem Roboterarm, der mit einer Polierscheibe ausgestattet ist. Der Roboterarm wird verwendet, um die Polierscheibe über das Werkstück zu führen, während die Maschine die Oberfläche des Werkstücks poliert.

Vorteile von Roboterzellen für Poliermaschinen für Metall:

- Hohe Effizienz: Roboterzellen für Poliermaschinen für Metall sind sehr effizient, da sie eine große Anzahl von Werkstücken gleichzeitig polieren können.

- Gleichbleibende Qualität: Roboterzellen für Poliermaschinen für Metall produzieren konsistente Ergebnisse, was wichtig ist, wenn Sie hochwertige Oberflächen benötigen.

- Reduzierte Arbeitskosten: Roboterzellen für Poliermaschinen für Metall können die Arbeitskosten reduzieren, da sie automatisiert arbeiten und keine manuellen Eingriffe erforderlich sind.

Anwendungen von Roboterzellen für Poliermaschinen für Metall:

Roboterzellen für Poliermaschinen für Metall werden für eine Vielzahl von Anwendungen in der Industrie eingesetzt, darunter:

- Polieren von Metallteilen: Roboterzellen für Poliermaschinen für Metall können verwendet werden, um Metallteile zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

- Polieren von Kunststoffteilen: Roboterzellen für Poliermaschinen für Metall können verwendet werden, um Kunststoffteile zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

- Polieren von Glasteilen: Roboterzellen für Poliermaschinen für Metall können verwendet werden, um Glasteile zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

Arten von Roboterzellen für Poliermaschinen für Metall:

Roboterzellen für Poliermaschinen für Metall gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Roboterzellen für Poliermaschinen für Metall sind:

- Standard-Roboterzellen: Standard-Roboterzellen sind in der Regel für die Polierung von einfachen Werkstücken geeignet.

- Hochleistungs-Roboterzellen: Hochleistungs-Roboterzellen sind in der Regel für die Polierung von komplexen Werkstücken oder für die Polierung von Werkstücken aus härteren Materialien geeignet.

Sicherheitshinweise bei der Verwendung von Roboterzellen für Poliermaschinen für Metall:

Bei der Verwendung von Roboterzellen für Poliermaschinen für Metall ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Maschine fern: Die Maschine ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Maschine fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Roboterzellen für Poliermaschinen für Metall sind ein wertvolles Werkzeug für die Industrie. Sie bieten eine hohe Effizienz, gleichbleibende Qualität und reduzierte Arbeitskosten.

Welche Roboterzelle für Poliermaschinen für Metall ist die richtige?

Die Wahl der richtigen Roboterzelle für Poliermaschinen für Metall hängt von einer Reihe von Faktoren ab, darunter:

- Die Größe und Komplexität der Werkstücke: Für kleine und einfache Werkstücke ist eine Standard-Roboterzelle geeignet. Für große und komplexe Werkstücke oder für die Polierung von Werkstücken aus härteren Materialien ist eine Hochleistungs-Roboterzelle geeignet.

- Die gewünschten Ergebnisse: Wenn Sie hochwertige Oberflächen benötigen, ist eine Zelle mit einer hohen Leistung geeignet. Wenn Sie einfachere Oberflächen benötigen, ist eine Zelle mit einer niedrigeren Leistung ausreichend.

- Das Budget: Roboterzellen für Poliermaschinen für Metall sind in verschiedenen Preisklassen erhältlich. Stellen Sie Ihr Budget fest, bevor Sie eine Roboterzelle für Poliermaschinen für Metall kaufen.

Roboterzellen für Poliermaschinen für Metall sind automatisierte Systeme, die industrielle Roboter in den Polierprozess integrieren. Diese Zellen ermöglichen eine präzise, wiederholbare und effiziente Bearbeitung von Metallteilen. Hier sind einige Merkmale, die in solchen Roboterzellen vorhanden sein könnten:

1. Industrieroboter:

- Die Roboterzelle wird mit einem Industrieroboter ausgestattet, der in der Lage ist, präzise Bewegungen auszuführen und verschiedene Polierwerkzeuge zu handhaben.

2. CNC-Steuerung:

- Eine CNC-Steuerung ermöglicht die Programmierung und Steuerung der Bewegungen und Bearbeitungsoperationen des Roboters.

3. Werkzeugwechselsystem:

- Ein automatisches Werkzeugwechselsystem ermöglicht dem Roboter das Wechseln zwischen verschiedenen Polierwerkzeugen je nach den Anforderungen der zu bearbeitenden Teile.

4. Polierköpfe und -scheiben:

- Verschiedene Polierköpfe und -scheiben können für unterschiedliche Bearbeitungsanforderungen und Materialien verwendet werden.

5. Kontaktdruckregelung:

- Die Roboterzelle sollte eine Möglichkeit zur Einstellung des Kontaktdrucks bieten, um die Anpassung an verschiedene Materialien und Oberflächen zu ermöglichen.

6. Wasserkühlungssystem (optional):

- Ein Wasserkühlungssystem kann integriert sein, um die Metallteile während des Poliervorgangs zu kühlen und Überhitzung zu verhindern.

7. Staubabsaugung (optional):

- Ein Staubabsaugungssystem kann integriert werden, um entstehenden Staub effektiv abzusaugen und die Arbeitsumgebung sauber zu halten.

8. Sicherheitsmerkmale:

- Not-Aus-Schalter, Schutzabdeckungen und andere Sicherheitsmerkmale gewährleisten einen sicheren Betrieb im Zusammenspiel von Mensch und Maschine.

9. Arbeitsraumbeleuchtung:

- Eine gut beleuchtete Arbeitsumgebung verbessert die Sichtbarkeit während des Poliervorgangs.

10. Materialauswahl:

- Die Wahl der Materialien für die Polierwerkzeuge sollte auf die spezifischen Anforderungen der zu bearbeitenden Metalloberflächen abgestimmt sein.

11. Intuitive Bedienoberfläche:

- Eine benutzerfreundliche Bedienoberfläche ermöglicht eine einfache Programmierung und Bedienung der Roboterzelle.

12. Automatische Werkstückvermessung (optional):

- Ein Vermessungssystem kann optional integriert sein, um Werkstückdimensionen zu überprüfen und den Bearbeitungsprozess entsprechend anzupassen.

13. Leistungsstarker Roboterarm:

- Ein leistungsstarker Roboterarm ist wichtig, um eine effiziente Bearbeitung der Werkstücke zu gewährleisten.

14. Mobilität (bei mobilen Modellen):

- Bei Bedarf können mobile Roboterzellen mit Rollen oder Rädern ausgestattet sein, um die Zelle leichter bewegen zu können.

Die genaue Konfiguration hängt von den spezifischen Anforderungen der Anwendung und der Art der zu polierenden Metallteile ab. Roboterzellen für Poliermaschinen bieten Automatisierungsvorteile, Effizienzsteigerungen und ermöglichen die Bearbeitung komplexer Werkstücke.

- Roboterzelle mit zwei Schleifeinheiten , 1 Doppelpoliereinheit und zwei Poliereinheiten 850mm breit für Schweißnähte und das Satinieren von Edelstahlteilen.

- Roboterzelle mit drei Poliereinheiten und Mulit-Werkstückhalter zur Ausrüstung von mehreren Teilen gleichzeitig.

- Roboterzelle mit Multi-Werkstückhalter für 4 Einheiten, um 2 Be-/ Entlade-Einheiten und zwei Poliereinheiten von 1250 mm zu halten.

- Roboterzelle mit zwei Schleifeinheiten , 1 große Poliereinheit , 1 Bohr- und Gewindeschneideinheit und Teilelager.

Roboter Zellen Poliermaschinen für Flache Werkstücke

Roboterzellen für Poliermaschinen für Flache Werkstücke sind eine Kombination aus einer Poliermaschine und einem Roboter, die zur Automatisierung des Polierprozesses für flache Werkstücke verwendet werden. Die Roboterzelle besteht in der Regel aus einem Roboterarm, der mit einer Polierscheibe ausgestattet ist. Der Roboterarm wird verwendet, um die Polierscheibe über das Werkstück zu führen, während die Maschine die Oberfläche des Werkstücks poliert.

Vorteile von Roboterzellen für Poliermaschinen für Flache Werkstücke:

- Hohe Effizienz: Roboterzellen für Poliermaschinen für Flache Werkstücke sind sehr effizient, da sie eine große Anzahl von Werkstücken gleichzeitig polieren können.

- Gleichbleibende Qualität: Roboterzellen für Poliermaschinen für Flache Werkstücke produzieren konsistente Ergebnisse, was wichtig ist, wenn Sie hochwertige Oberflächen benötigen.

- Reduzierte Arbeitskosten: Roboterzellen für Poliermaschinen für Flache Werkstücke können die Arbeitskosten reduzieren, da sie automatisiert arbeiten und keine manuellen Eingriffe erforderlich sind.

Anwendungen von Roboterzellen für Poliermaschinen für Flache Werkstücke:

Roboterzellen für Poliermaschinen für Flache Werkstücke werden für eine Vielzahl von Anwendungen in der Industrie eingesetzt, darunter:

- Polieren von Glasoberflächen: Roboterzellen für Poliermaschinen für Flache Werkstücke können verwendet werden, um Glasoberflächen zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

- Polieren von Metalloberflächen: Roboterzellen für Poliermaschinen für Flache Werkstücke können verwendet werden, um Metalloberflächen zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

- Polieren von Kunststoffoberflächen: Roboterzellen für Poliermaschinen für Flache Werkstücke können verwendet werden, um Kunststoffoberflächen zu polieren, um sie für die Montage, die Lackierung oder die dekorative Anwendung vorzubereiten.

Arten von Roboterzellen für Poliermaschinen für Flache Werkstücke:

Roboterzellen für Poliermaschinen für Flache Werkstücke gibt es in verschiedenen Arten, die sich in der Größe, der Leistung und den Funktionen unterscheiden. Die gängigsten Arten von Roboterzellen für Poliermaschinen für Flache Werkstücke sind:

- Standard-Roboterzellen: Standard-Roboterzellen sind in der Regel für die Polierung von einfachen Werkstücken geeignet.

- Hochleistungs-Roboterzellen: Hochleistungs-Roboterzellen sind in der Regel für die Polierung von komplexen Werkstücken oder für die Polierung von Werkstücken aus härteren Materialien geeignet.

Sicherheitshinweise bei der Verwendung von Roboterzellen für Poliermaschinen für Flache Werkstücke:

Bei der Verwendung von Roboterzellen für Poliermaschinen für Flache Werkstücke ist es wichtig, die folgenden Sicherheitshinweise zu beachten:

- Tragen Sie immer Schutzbrille und Handschuhe: Schutzbrille und Handschuhe schützen Sie vor Verletzungen durch Splitter oder Schnitte.

- Halten Sie Ihre Hände von der Maschine fern: Die Maschine ist eine gefährliche Zone. Halten Sie Ihre Hände immer von der Maschine fern.

- Überlasten Sie die Maschine nicht: Überlasten Sie die Maschine nicht, da dies zu Schäden führen kann.

- Überprüfen Sie die Maschine regelmäßig auf Beschädigungen: Überprüfen Sie die Maschine regelmäßig auf Beschädigungen, um die Sicherheit zu gewährleisten.

- Befolgen Sie die Anweisungen des Herstellers: Befolgen Sie immer die Anweisungen des Herstellers, um die Sicherheit und die Leistung der Maschine zu gewährleisten.

Fazit:

Roboterzellen für Poliermaschinen für Flache Werkstücke sind ein wertvolles Werkzeug für die Industrie. Sie bieten eine hohe Effizienz, gleichbleibende Qualität und reduzierte Arbeitskosten.