Kaltumformung : Heißumformung und Kaltumformung sind zwei grundlegende Verfahren der Massivumformung in der Fertigungstechnik. Sie unterscheiden sich vor allem durch die Temperatur, bei der das Material umgeformt wird, sowie durch die jeweiligen Materialeigenschaften und Einsatzgebiete.

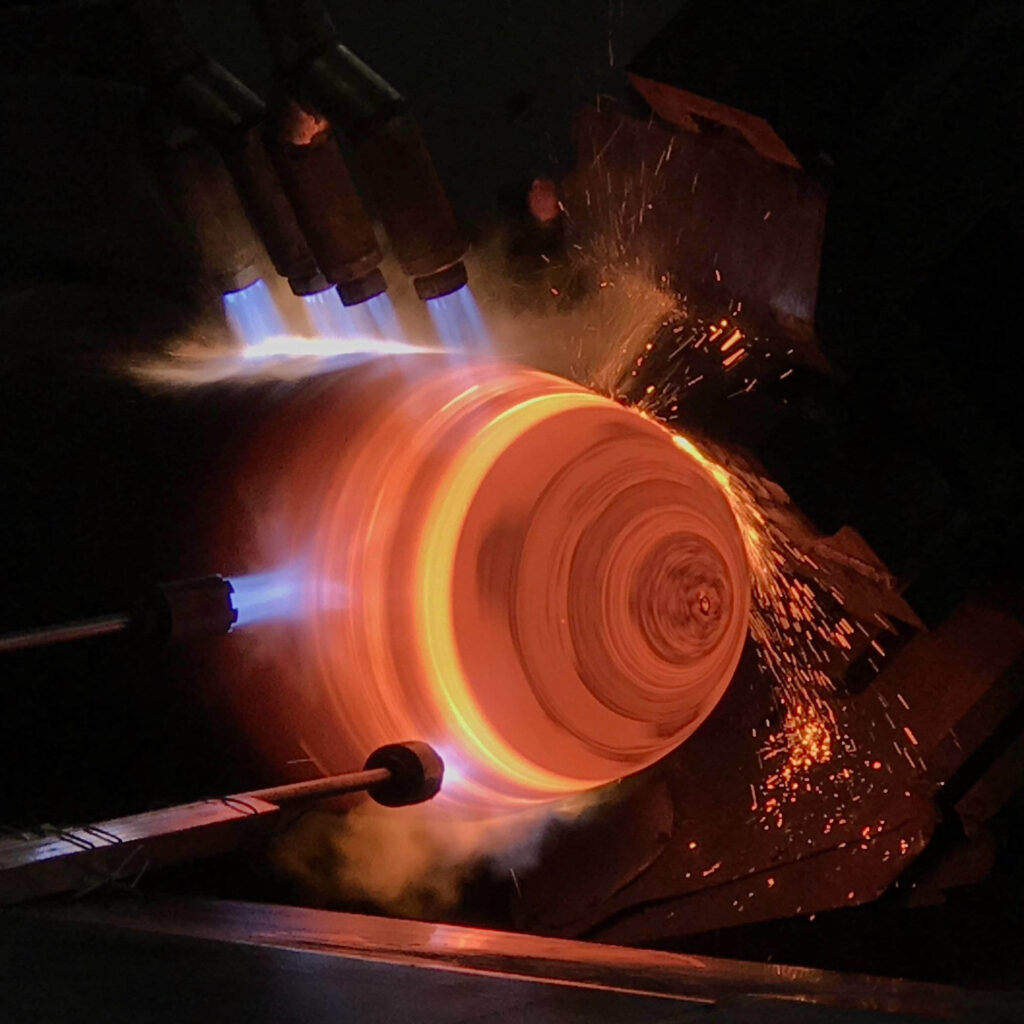

Heißumformung

Definition:

Heißumformung ist die plastische Verformung eines Metalls oberhalb seiner Rekristallisationstemperatur. Für Stahl liegt diese Temperatur etwa bei 450–700 °C.

Merkmale:

- Werkstoff wird weich und verformbar.

- Geringe Umformkräfte nötig.

- Spannungen und Verfestigungen werden durch Rekristallisation abgebaut.

- Große Umformgrade möglich.

Vorteile:

- Gute Formbarkeit, auch bei komplexen Geometrien.

- Keine oder geringe Rückfederung.

- Herstellung großer Bauteile möglich.

Nachteile:

- Hoher Energiebedarf zur Erwärmung.

- Maßhaltigkeit geringer (wegen Wärmedehnung und Abkühlung).

- Oxidation und Zunderbildung an der Oberfläche.

Typische Anwendungen:

- Schmieden (z. B. Kurbelwellen, Achsschenkel)

- Walzen von Brammen und Grobblechen

- Warmpressen und Warmextrudieren

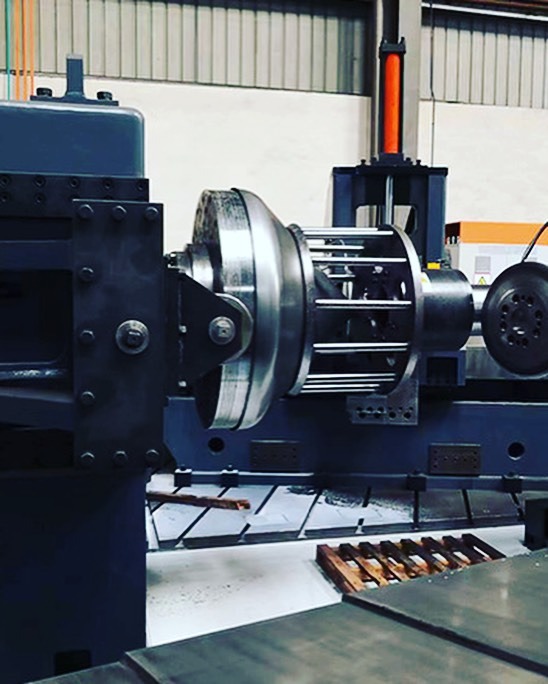

Kaltumformung

Definition:

Kaltumformung ist die plastische Verformung unterhalb der Rekristallisationstemperatur, meist bei Raumtemperatur.

Merkmale:

- Werkstoff wird fester durch Kaltverfestigung.

- Höhere Umformkräfte nötig.

- Hohe Maßgenauigkeit und gute Oberflächenqualität.

Vorteile:

- Geringer Energiebedarf (keine Erwärmung).

- Gute Maßhaltigkeit und Oberflächenqualität.

- Werkstück kann durch Kaltverfestigung gehärtet werden.

Nachteile:

- Begrenzte Umformbarkeit (Bruchgefahr).

- Höhere Umformkräfte erfordern stabile Maschinen.

- Rückfederung kann problematisch sein.

Typische Anwendungen:

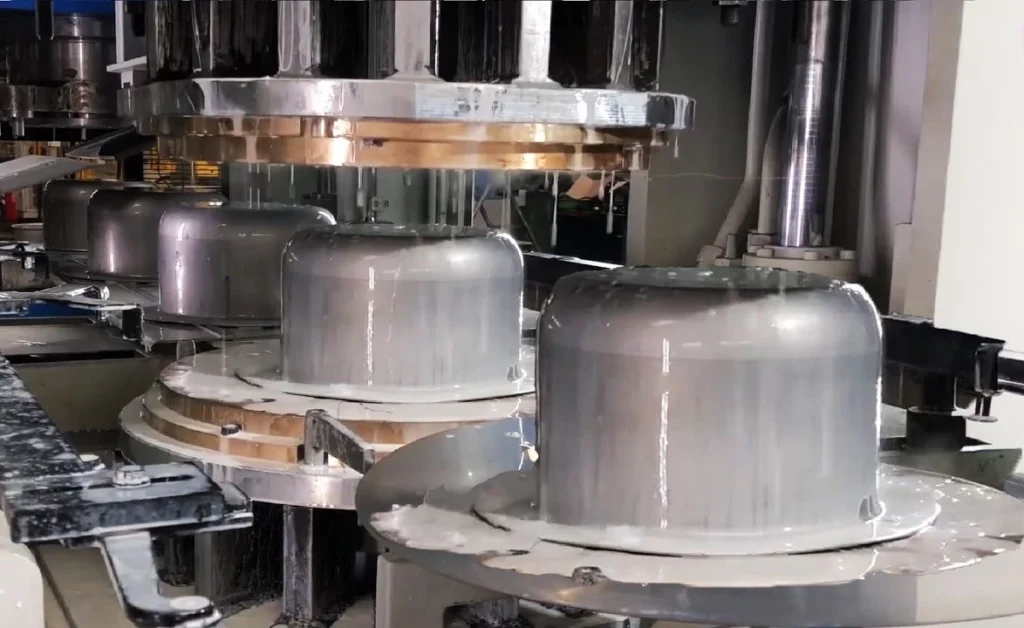

- Blechumformung (z. B. Tiefziehen, Biegen, Stanzen)

- Kaltfließpressen (z. B. Schraubenfertigung)

- Drahtziehen

Vergleichstabelle

| Merkmal | Heißumformung | Kaltumformung |

|---|---|---|

| Temperatur | > Rekristallisationstemp. | < Rekristallisationstemp. |

| Umformkräfte | Gering | Hoch |

| Maßhaltigkeit | Geringer | Hoch |

| Oberflächenqualität | Gering | Hoch |

| Energieaufwand | Hoch (Erwärmung) | Gering |

| Rückfederung | Keine | Ja |

| Kaltverfestigung | Keine | Ja |

Heißumformung und Kaltumformung sind zwei Verfahren der plastischen Verformung von Metallen, die sich hauptsächlich durch die Umformtemperatur unterscheiden. Bei der Heißumformung erfolgt die Verformung oberhalb der Rekristallisationstemperatur des Werkstoffs, was bedeutet, dass während des Umformprozesses eine Neubildung von Kristallstrukturen stattfindet. Dadurch wird das Material weich und zäh, sodass sich auch komplexe Geometrien mit vergleichsweise geringen Umformkräften realisieren lassen. Die Gefahr von Rissen oder Bruch ist gering, weshalb sich die Heißumformung besonders für große Umformgrade und massive Bauteile eignet.

Typische Verfahren sind Schmieden, Walzen und Warmpressen. Allerdings hat die Heißumformung auch Nachteile, wie die hohe Energiezufuhr zur Erwärmung des Materials sowie die Zunderbildung und die im Vergleich zur Kaltumformung geringere Maßgenauigkeit. Die Kaltumformung findet hingegen unterhalb der Rekristallisationstemperatur statt, meist bei Raumtemperatur. Da das Material dabei nicht rekristallisiert, erhöht sich seine Festigkeit durch Kaltverfestigung, was zu höheren Umformkräften führt. Der Vorteil liegt jedoch in der hohen Maßhaltigkeit, guten Oberflächenqualität und der Möglichkeit, Bauteile ohne zusätzliche Wärmeenergie zu formen.

Rückfederung und die Gefahr von Materialversagen durch Sprödbruch sind Herausforderungen, die bei der Kaltumformung berücksichtigt werden müssen. Typische Verfahren sind das Biegen, Tiefziehen, Stanzen und Kaltfließpressen. Die Wahl des Verfahrens hängt vom Werkstoff, der Bauteilgeometrie, den Anforderungen an Maßgenauigkeit und Festigkeit sowie von wirtschaftlichen Faktoren ab.

Ein weiterer wichtiger Aspekt bei der Entscheidung zwischen Heiß- und Kaltumformung ist das Werkstoffverhalten während und nach dem Umformprozess. Bei der Heißumformung bleibt der Werkstoff duktil, was die Bildung komplexer Formen erleichtert und Materialfehler wie Poren oder Lunker durch das Fließen des Metalls teilweise geschlossen werden können. Nach der Abkühlung weist das Bauteil allerdings häufig ein grobkörnigeres Gefüge auf, was je nach Anwendung nachteilig sein kann. Durch anschließende Wärmebehandlungen lässt sich die Gefügestruktur jedoch gezielt beeinflussen.

Im Gegensatz dazu führt die Kaltumformung zu einer Kornverfeinerung in Verformungsrichtung, was die Festigkeit, aber auch die Sprödigkeit erhöht. Daher ist es nicht unüblich, kaltumgeformte Bauteile nachträglich zu glühen, um Spannungen abzubauen und die Zähigkeit zu verbessern. Auch der Werkzeugverschleiß unterscheidet sich deutlich: Während Werkzeuge bei der Heißumformung durch Hitze und Zunder belastet werden, wirken bei der Kaltumformung hohe mechanische Belastungen, was ebenfalls zu schnellerem Verschleiß führen kann.

Die Wirtschaftlichkeit beider Verfahren hängt stark von der Losgröße, dem Material und dem gewünschten Bauteil ab. Während Kaltumformung oft in der Großserienfertigung bevorzugt wird, etwa in der Automobil- und Elektroindustrie, ist die Heißumformung vor allem im Maschinen- und Anlagenbau sowie bei der Herstellung sicherheitskritischer Schmiedeteile verbreitet. In der Praxis kommen auch Kombinationen beider Verfahren zum Einsatz, etwa wenn ein Bauteil zuerst heiß umgeformt und anschließend kalt kalibriert wird, um Maßgenauigkeit und Oberflächenqualität zu verbessern.

Heißumformung: Effiziente Fertigung von Metallbauteilen

Die Heißumformung stellt ein zentrales Verfahren in der industriellen Metallverarbeitung dar, insbesondere wenn es um die Herstellung komplexer und hochbelastbarer Bauteile geht. Sie ermöglicht die wirtschaftliche Fertigung großer Werkstücke mit hoher Formfreiheit und geringer Rissgefahr. Da die Umformung oberhalb der Rekristallisationstemperatur erfolgt, bleibt das Material während des gesamten Prozesses plastisch verformbar. Dies reduziert die benötigten Umformkräfte erheblich und erlaubt es, selbst schwer umformbare Werkstoffe wie hochlegierte Stähle oder Titanlegierungen effektiv zu bearbeiten. Besonders bei Bauteilen mit massivem Querschnitt oder stark variierenden Wandstärken spielt die Heißumformung ihre Vorteile aus. Neben der guten Formbarkeit verbessert sie auch die Werkstoffqualität durch die Verdichtung des Gefüges und den Abbau innerer Materialfehler. Typische Anwendungen finden sich in der Automobilindustrie, dem Maschinenbau, der Luftfahrt und der Energietechnik – etwa bei der Herstellung von Kurbelwellen, Turbinenschaufeln, Achsen oder Getriebekomponenten. Trotz des hohen Energiebedarfs für das Aufheizen des Materials gilt die Heißumformung dank ihres hohen Materialausnutzungsgrads und der Möglichkeit zur Serienfertigung als effiziente und wirtschaftlich attraktive Lösung für viele metallverarbeitende Unternehmen.

Die Heißumformung bietet nicht nur eine hohe Flexibilität bei der Formgebung, sondern auch die Möglichkeit, die Werkstoffeigenschaften gezielt zu steuern. Die hohe Temperatur während des Umformprozesses führt zu einer Neubildung der Kristallstruktur, wodurch die inneren Spannungen abgebaut und Materialfehler reduziert werden. Dies führt zu einer verbesserten Duktilität, die es ermöglicht, das Material weit über den Bereich hinaus zu verformen, in dem es bei Kaltumformung verspröden würde. Ein weiterer Vorteil der Heißumformung ist die Reduzierung des Werkzeugverschleißes, da die geringeren Umformkräfte eine geringere Belastung der Maschinen und Werkzeuge zur Folge haben.

In der Praxis ist dies besonders bei großen Bauteilen oder komplexen Geometrien von Bedeutung, wo der Werkzeugverschleiß bei der Kaltumformung erheblich steigen könnte. Bei der Fertigung von Großteilen, wie sie in der Luftfahrt- oder Automobilindustrie erforderlich sind, ermöglicht die Heißumformung zudem die Herstellung von Werkstücken, die sich durch ihre hohe Festigkeit und Belastbarkeit auszeichnen, was sie ideal für sicherheitsrelevante Bauteile macht. Auch in der Stahlindustrie hat sich die Heißumformung als unverzichtbar erwiesen, vor allem bei der Herstellung von Grobblechen und Schmiedeteilen, die in Maschinen, Anlagen und für den Bau von Infrastruktur verwendet werden. Der hohe Energieaufwand für die Erwärmung des Materials wird durch den Vorteil der schnellen und effizienten Umformung sowie die Möglichkeit, sehr komplexe Formen mit einer höheren Maßgenauigkeit als bei Kaltumformung zu erzielen, oft ausgeglichen.

Die Möglichkeit, auch Material mit niedrigem oder mittlerem Kohlenstoffgehalt und verschiedene Legierungen zu verarbeiten, erweitert das Spektrum der Anwendungen. Die Heißumformung hat jedoch auch ihre Grenzen. So kann das Material durch die hohe Temperatur oxidieren, was zu einer schlechten Oberflächenqualität und in manchen Fällen zu einer Verminderung der mechanischen Eigenschaften führen kann. Aus diesem Grund sind Nachbehandlungen, wie das Abschrecken oder Wärmebehandlungen, oft notwendig, um die Bauteile auf die gewünschten Eigenschaften zu bringen. Trotz dieser Herausforderungen bleibt die Heißumformung aufgrund ihrer Vielseitigkeit und der Möglichkeit, Bauteile mit hoher Festigkeit und Formgenauigkeit zu produzieren, ein entscheidendes Verfahren in der modernen Fertigungstechnik.

Ein weiterer bedeutender Aspekt der Heißumformung ist die Möglichkeit, eine homogene Werkstoffstruktur zu erzielen, die sich in vielen Anwendungen als besonders vorteilhaft erweist. Durch die hohe Umformtemperatur wird die Kornstruktur des Materials verfeinert, was zu einer gleichmäßigen Verteilung von Legierungselementen führt. Dies verbessert nicht nur die mechanischen Eigenschaften des Endprodukts, sondern trägt auch zur Reduzierung von Materialfehlern wie Rissen oder Poren bei. Besonders in Bereichen wie der Luft- und Raumfahrttechnik oder der Automobilindustrie, wo höchste Anforderungen an die Materialeigenschaften gestellt werden, ist dies von großer Bedeutung. Ein Beispiel für die Anwendung der Heißumformung in diesen Bereichen ist die Fertigung von Flugzeugkomponenten wie Turbinenschaufeln oder Triebwerksgehäusen, bei denen hohe Festigkeit und Zähigkeit in Verbindung mit niedrigen Toleranzen erforderlich sind. Heißumformung ermöglicht es, diese Bauteile mit minimaler Rissgefahr und maximaler Festigkeit zu produzieren.

Ein weiteres herausragendes Beispiel findet sich in der Fertigung von Schmiedeteilen, die in schweren Maschinen oder in der Energieerzeugung eingesetzt werden. Hier ist die Heißumformung besonders nützlich, da sie es ermöglicht, sehr große Bauteile mit komplexen Geometrien in kurzer Zeit zu produzieren. Diese Bauteile müssen nicht nur hohen mechanischen Belastungen standhalten, sondern auch unter extremen Umgebungsbedingungen wie hohen Temperaturen und korrosiven Medien arbeiten, was die Bedeutung der Heißumformung für die Erreichung optimaler Werkstoffeigenschaften unterstreicht. In der Praxis werden Heißumformungsverfahren auch in Verbindung mit anderen Fertigungstechniken genutzt, um die Vorteile beider Verfahren zu kombinieren.

Zum Beispiel kann ein Bauteil zunächst durch Heißumformung in eine grobe Form gebracht werden, um dann durch Kaltumformung, wie etwa durch Kaltkalibrieren oder Kaltziehen, auf die endgültige Maßgenauigkeit und Oberflächenqualität gebracht zu werden. Diese Kombination von Verfahren ermöglicht es, die Stärken der Heißumformung hinsichtlich der Flexibilität und der Möglichkeit zur Herstellung komplexer Geometrien zu nutzen, während gleichzeitig die Vorteile der Kaltumformung hinsichtlich der Maßhaltigkeit und Oberflächenqualität erhalten bleiben. Ein weiterer wichtiger Trend in der Heißumformung ist der zunehmende Einsatz von modernen Technologien wie der computergestützten Simulation.

Mit Hilfe von Simulationssoftware können Hersteller den gesamten Umformprozess im Voraus planen und optimieren, was zu einer erheblichen Reduzierung von Ausschuss und Nachbearbeitung führt. Die Simulation ermöglicht es auch, das Verhalten des Materials unter verschiedenen Umformbedingungen genau zu modellieren und dadurch die Prozessparameter wie Temperatur, Umformgeschwindigkeit und Werkzeugdesign so anzupassen, dass die bestmöglichen Ergebnisse erzielt werden. Diese technologische Weiterentwicklung hat die Heißumformung noch effizienter und kostengünstiger gemacht und ihre Rolle in der modernen Fertigungstechnik weiter gestärkt. Trotz dieser Fortschritte bleibt die Heißumformung ein anspruchsvolles Verfahren, das sowohl auf der Material- als auch auf der Maschinen- und Prozessseite hohe Anforderungen stellt. Dennoch ist sie nach wie vor eines der wichtigsten Verfahren in der metallverarbeitenden Industrie und wird auch in Zukunft eine Schlüsselrolle bei der Herstellung von hochbelastbaren und komplexen Metallbauteilen spielen.

Kaltumformung und Maschinenbau: Optimierung der Produktionsprozesse

Die Kaltumformung spielt im Maschinenbau eine entscheidende Rolle, insbesondere bei der Herstellung von präzisen und leistungsfähigen Bauteilen. Dieses Verfahren, bei dem Materialien unterhalb ihrer Rekristallisationstemperatur verformt werden, bietet eine Reihe von Vorteilen, die für die Optimierung von Produktionsprozessen im Maschinenbau von großer Bedeutung sind. Die Kaltumformung ermöglicht eine hohe Maßgenauigkeit, eine ausgezeichnete Oberflächenqualität und eine sehr gute Wiederholgenauigkeit bei der Produktion von Bauteilen.

Dies ist besonders wichtig in Bereichen, in denen hohe Toleranzen und präzise Passungen erforderlich sind, etwa bei der Herstellung von Zahnrädern, Wellen, Dichtungen und anderen mechanischen Komponenten, die in Maschinen, Anlagen und Fahrzeugen verwendet werden. Durch die Anwendung der Kaltumformung lassen sich Werkstücke mit einer hohen Oberflächenfestigkeit erzeugen, da das Material durch den Kaltverfestigungsprozess eine höhere Festigkeit erhält. Dies führt zu einer verbesserten Widerstandsfähigkeit gegenüber Abrieb, Korrosion und anderen mechanischen Belastungen, was besonders für langlebige Maschinenbauteile von Bedeutung ist. Ein weiterer Vorteil der Kaltumformung im Maschinenbau ist die Möglichkeit, Bauteile mit komplexen Formen und feinen Details zu produzieren.

Verfahren wie Tiefziehen, Biegen, Stanzen oder Kaltfließpressen erlauben die Herstellung von sehr komplexen Geometrien, die mit anderen Fertigungstechniken oft nur schwer oder gar nicht realisierbar wären. Diese Fähigkeit zur Formgebung komplexer Bauteile trägt nicht nur zur Reduzierung des Materialverbrauchs bei, sondern auch zur Senkung der Produktionskosten, da weniger Nachbearbeitung erforderlich ist. In Kombination mit modernen Fertigungstechniken, wie etwa CNC-gesteuerten Maschinen und automatisierten Produktionssystemen, kann die Kaltumformung zu einer noch höheren Effizienz in der Produktion beitragen.

Die genaue Steuerung der Prozessparameter, wie etwa die Werkzeuggeometrie, Umformgeschwindigkeit und der Einsatz von Schmierstoffen, ermöglicht eine noch bessere Ausnutzung der Materialressourcen und eine Optimierung der Produktionszeiten. Diese Technologien tragen dazu bei, dass die Kaltumformung in der modernen Maschinenbauindustrie eine Schlüsselrolle bei der Fertigung von Bauteilen spielt, die nicht nur hohe mechanische Eigenschaften aufweisen, sondern auch eine ausgezeichnete Maßhaltigkeit und Oberflächenqualität besitzen.

Neben der direkten Verbesserung der Bauteileigenschaften hat die Kaltumformung im Maschinenbau auch eine positive Auswirkung auf den Produktionsprozess selbst. Durch die Möglichkeit, Werkstücke ohne zusätzliche Wärmebehandlung oder aufwendige Nachbearbeitung direkt nach der Umformung weiterzuverarbeiten, können sowohl Zeit als auch Kosten eingespart werden. Das bedeutet, dass Unternehmen flexibler auf sich ändernde Anforderungen und Produktionsvolumina reagieren können. Zudem führt die Kaltumformung in vielen Fällen zu einer Reduzierung des Ausschusses und der Materialverluste, da das Verfahren präzise und ressourcenschonend arbeitet.

Durch die Möglichkeit, auch verschiedene Materialien wie hochfeste Stähle, Legierungen und Verbundwerkstoffe zu kaltumformen, können Bauteile für hochbelastbare Anwendungen gefertigt werden, bei denen hohe Festigkeit und Widerstandsfähigkeit erforderlich sind, ohne dass zusätzliche Schritte wie das Härten erforderlich sind. Die Anwendung der Kaltumformung im Maschinenbau hat jedoch auch ihre Herausforderungen. Die hohe Festigkeit des Werkstücks nach der Umformung kann dazu führen, dass das Material bei sehr komplexen Umformprozessen spröde wird oder sogar bricht. Hier müssen die richtigen Prozessparameter gewählt werden, um dies zu vermeiden. Außerdem sind die benötigten Maschinen und Werkzeuge für die Kaltumformung oft hoch belastet, was den Verschleiß erhöht und eine regelmäßige Wartung und Instandhaltung erforderlich macht, um die Produktionsqualität aufrechtzuerhalten.

Ein weiterer Punkt ist die Notwendigkeit, den Prozess kontinuierlich zu überwachen und anzupassen, um sicherzustellen, dass die Bauteile den geforderten Qualitätsstandards entsprechen. Hier kommen moderne Prozessüberwachungstechniken und Qualitätssicherungssysteme ins Spiel, die in der modernen Maschinenbauproduktion eingesetzt werden, um den gesamten Produktionsprozess in Echtzeit zu überwachen und zu optimieren. Durch den Einsatz von Sensoren und Datenanalyse können mögliche Störungen frühzeitig erkannt und Korrekturmaßnahmen eingeleitet werden, bevor die Qualität der Bauteile beeinträchtigt wird. Der Maschinenbau profitiert von der stetigen Weiterentwicklung der Kaltumformungstechnologien, die durch die Integration von Automatisierung, Robotik und modernen Fertigungsmethoden zu einer weiteren Steigerung der Effizienz und Genauigkeit führen. Langfristig trägt die kontinuierliche Optimierung der Kaltumformung nicht nur zur Steigerung der Produktivität bei, sondern auch zur Reduzierung von Produktionskosten und Materialverschwendung, was in einer zunehmend wettbewerbsorientierten globalen Wirtschaft von entscheidender Bedeutung ist.

Darüber hinaus sorgt die kontinuierliche Forschung und Entwicklung im Bereich der Kaltumformung dafür, dass immer neue Materialien und Legierungen effizient bearbeitet werden können. Besonders in der Produktion von Bauteilen aus hochfesten Werkstoffen, die in anspruchsvollen Anwendungen wie der Luftfahrt, dem Automobilbau oder in der Energieindustrie eingesetzt werden, hat die Kaltumformung an Bedeutung gewonnen. Diese Werkstoffe erfordern besondere Umformtechniken, die in der Lage sind, ihre Festigkeit zu bewahren und gleichzeitig die gewünschten Geometrien mit hoher Präzision zu erzielen. Hierbei spielen auch die verwendeten Schmierstoffe und Kühltechniken eine wichtige Rolle, da sie die Reibung verringern und somit die Werkzeugstandzeiten erhöhen, was wiederum die Produktionskosten senkt.

Die Integration von computergestützten Simulationen und digitalen Zwillingen in die Produktionsplanung ermöglicht es, den gesamten Kaltumformprozess noch präziser zu steuern. Mit Hilfe von Simulationen können bereits vorab die besten Prozessparameter wie Umformgeschwindigkeit, Temperatur und Werkzeuggeometrie ermittelt werden, um optimale Ergebnisse zu erzielen. Diese technologische Weiterentwicklung hat nicht nur die Präzision erhöht, sondern auch die Flexibilität der Produktionssysteme. Bauteile können nun schneller und mit weniger Nachbearbeitung produziert werden, was zu einer deutlich kürzeren Time-to-Market führt. Auch die Automatisierung der Kaltumformprozesse hat einen enormen Einfluss auf die Effizienz der Produktion. Roboter und automatisierte Fördersysteme übernehmen zunehmend Aufgaben wie das Einlegen von Rohmaterialien, die Handhabung der Bauteile und die Überwachung der Maschinen, wodurch die Prozessgeschwindigkeit und -genauigkeit weiter verbessert werden. Diese Automatisierung hat außerdem den Vorteil, dass sie die Produktivität steigert und gleichzeitig die Fehlerquote verringert, da die manuelle Eingabe und damit menschliche Fehlerquellen minimiert werden. Ein weiterer Aspekt, der die Kaltumformung im Maschinenbau zunehmend attraktiver macht, ist die Möglichkeit, den Materialverbrauch zu optimieren.

Durch präzise Umformtechniken wird der Ausschuss erheblich reduziert, was nicht nur die Materialkosten senkt, sondern auch die Umweltbelastung verringert, da weniger Rohstoffe verschwendet werden. Die Nachhaltigkeit wird in vielen Bereichen der Industrie immer wichtiger, und die Kaltumformung trägt aktiv dazu bei, den ökologischen Fußabdruck der Fertigung zu verringern. Um die Qualität und Langlebigkeit der hergestellten Bauteile weiter zu steigern, werden zunehmend auch Oberflächenbehandlungen wie Beschichtungen oder Wärmebehandlungen nach der Kaltumformung eingesetzt. Diese Verfahren verbessern nicht nur die Korrosionsbeständigkeit, sondern auch die Verschleißfestigkeit und die Ermüdungseigenschaften der Bauteile, was ihre Lebensdauer verlängert und den Wartungsaufwand verringert. Letztlich trägt die Kombination aus fortschrittlicher Technik, Automatisierung und optimierten Fertigungsprozessen dazu bei, dass die Kaltumformung auch in der Zukunft eine Schlüsseltechnologie im Maschinenbau bleibt. Sie ermöglicht nicht nur die effiziente Herstellung von Bauteilen mit herausragender Qualität, sondern auch eine flexible Anpassung an die sich ständig verändernden Anforderungen der Industrie. In einer Welt, in der Präzision, Kosteneffizienz und Nachhaltigkeit immer mehr an Bedeutung gewinnen, stellt die Kaltumformung einen unverzichtbaren Bestandteil der modernen Fertigung dar und wird auch weiterhin eine zentrale Rolle bei der Optimierung von Produktionsprozessen spielen.

Kaltumformung und Automatisierung: Effizienzsteigerung

Die Kaltumformung in Kombination mit der Automatisierung hat das Potenzial, die Effizienz in der Fertigung erheblich zu steigern. Durch den Einsatz automatisierter Systeme können viele Prozesse der Kaltumformung optimiert werden, was zu einer signifikanten Reduzierung der Produktionskosten und einer Verbesserung der Produktqualität führt. Automatisierte Systeme ermöglichen eine präzisere Steuerung der Umformprozesse und tragen dazu bei, dass Toleranzen genauer eingehalten und Produktionsfehler minimiert werden.

Dies führt zu einer höheren Konsistenz in der Herstellung von Bauteilen, was besonders bei der Serienfertigung von Bedeutung ist, da weniger Nachbearbeitung erforderlich ist und die Produktivität steigt. Besonders in der Kaltumformung, wo die Umformkräfte im Vergleich zur Heißumformung höher sind, spielt die Automatisierung eine wichtige Rolle, da sie die Belastung der Maschinen und Werkzeuge konstant überwachen und regulieren kann. Durch den Einsatz von robotergestützten Systemen und CNC-gesteuerten Maschinen wird eine kontinuierliche Produktion ohne manuelle Eingriffe ermöglicht, was die Arbeitskosten senkt und gleichzeitig eine hohe Präzision gewährleistet. Automatisierte Fördersysteme übernehmen dabei die Handhabung von Werkstücken, indem sie das Material zum richtigen Zeitpunkt an den richtigen Ort bringen, ohne dass menschliches Eingreifen erforderlich ist.

Dies reduziert nicht nur den Materialverlust, sondern sorgt auch für eine gleichmäßige und effiziente Fertigung. Auch die Prozessüberwachung wird durch Automatisierung auf ein neues Level gehoben. Durch den Einsatz von Sensoren, Kameras und Überwachungssystemen können die wichtigsten Parameter des Umformprozesses, wie Temperatur, Druck und Geschwindigkeit, in Echtzeit überwacht werden. Auf diese Weise kann sofort auf Abweichungen reagiert werden, um die Qualität der Bauteile zu gewährleisten und Ausfälle oder Ausschuss zu vermeiden. Diese ständige Prozesskontrolle führt zu einer besseren Nutzung der Maschinenkapazitäten und einer Reduzierung von Maschinenstillständen. Zudem sorgt die Automatisierung dafür, dass selbst bei komplexen Geometrien oder schwer zu bearbeitenden Materialien die Produktivität und Qualität hoch bleiben. Ein weiterer Vorteil der Automatisierung in der Kaltumformung ist die Integration von Simulationstechnologien. Mit modernen Softwarelösungen lassen sich Umformprozesse im Vorfeld simulieren, um die besten Parameter für den Fertigungsprozess zu ermitteln. Durch diese präzise Planung können potenzielle Fehlerquellen bereits im Vorfeld erkannt und vermieden werden, was zu einer optimierten Fertigung führt. Simulationen helfen auch dabei, die Werkzeugnutzung zu maximieren und die Lebensdauer der Maschinen und Werkzeuge zu verlängern, da sie den Verschleiß vorhersagen und eine bessere Wartungsplanung ermöglichen. Auch die flexible Anpassung der Produktionslinien an wechselnde Anforderungen ist ein großer Vorteil der Automatisierung. Durch den Einsatz von modularen Fertigungseinheiten und robotergestützten Fertigungssystemen können Produktionsprozesse schnell angepasst und optimiert werden, ohne dass umfangreiche Änderungen an den Maschinen oder an der gesamten Produktionslinie erforderlich sind.

Das ermöglicht eine schnelle Reaktion auf Marktanforderungen und eine höhere Flexibilität in der Produktion, was in einer zunehmend dynamischen Industrie von großer Bedeutung ist. Die Automatisierung der Kaltumformung trägt also nicht nur zur Effizienzsteigerung bei, sondern bietet auch eine Grundlage für eine nachhaltigere Produktion. Durch die Reduzierung von Ausschuss, geringeren Materialverbrauch und weniger manuelle Eingriffe wird der gesamte Produktionsprozess ressourcenschonender und umweltfreundlicher gestaltet.

Automatisierte Systeme sorgen dafür, dass der Produktionsprozess kontinuierlich und in gleichbleibend hoher Qualität durchgeführt wird, was die Notwendigkeit für Nacharbeit oder Reparaturen minimiert und die Ausfallzeiten reduziert. All diese Faktoren führen zu einer erheblichen Kostensenkung und ermöglichen es Unternehmen, ihre Wettbewerbsfähigkeit auf dem globalen Markt zu steigern. Die Entwicklung und der Ausbau der Automatisierung in der Kaltumformung bieten daher ein enormes Potenzial für die Zukunft der Fertigung. Sie schaffen nicht nur die Grundlage für eine effiziente und hochpräzise Produktion, sondern unterstützen auch die Nachhaltigkeit und Flexibilität der modernen Fertigungsprozesse.

Durch die fortschreitende Integration von Industrie 4.0-Technologien in den Bereich der Kaltumformung wird die Effizienz weiter gesteigert. Smart Factory-Konzepte, bei denen Maschinen, Roboter und Sensoren miteinander vernetzt sind, ermöglichen es, den gesamten Produktionsprozess in Echtzeit zu überwachen und zu optimieren. Diese Technologien schaffen die Möglichkeit, Produktionsdaten zu sammeln, zu analysieren und daraus sofortige Anpassungen vorzunehmen, die den Produktionsfluss verbessern. Dabei spielt die Datenanalyse eine entscheidende Rolle, da sie hilft, versteckte Ineffizienzen aufzudecken und frühzeitig präventive Wartungsmaßnahmen zu ergreifen, bevor Maschinen oder Anlagen ausfallen.

Eine solche vorausschauende Wartung verhindert unvorhergesehene Ausfälle und sorgt für eine kontinuierliche Produktion, was die Betriebszeit und die Rentabilität der Anlagen maximiert. Mit der zunehmenden Anwendung von künstlicher Intelligenz (KI) und Maschinenlernen wird die Automatisierung in der Kaltumformung noch weiter optimiert. KI-basierte Systeme können Muster in den Produktionsdaten erkennen und auf dieser Grundlage Entscheidungen treffen, die die Prozessparameter automatisch anpassen, um die beste Qualität bei maximaler Effizienz zu erreichen. Ein weiteres Beispiel für die Automatisierung sind 3D-Druckverfahren, die zunehmend in die Kaltumformung integriert werden.

Diese Technologien ermöglichen es, komplexe Formen und Bauteile zu fertigen, die mit herkömmlichen Methoden nur schwer umsetzbar wären. In der Kombination von 3D-Druck und Kaltumformung können Bauteile mit hoher Präzision und geringem Materialverbrauch produziert werden, was ebenfalls zu einer Effizienzsteigerung führt. Die Integration von Robotik ist ein weiterer bedeutender Faktor für die Effizienzsteigerung in der Kaltumformung. Roboter können repetitive, ergonomisch belastende Aufgaben übernehmen und so die Arbeitskraft der Menschen auf anspruchsvollere Tätigkeiten konzentrieren. Sie ermöglichen auch die präzise Handhabung von Bauteilen, die in engen Toleranzbereichen produziert werden, ohne dass menschliche Fehler die Qualität beeinträchtigen.

Dies führt zu einer erhöhten Produktivität und einer Reduzierung der Fehlerquote. Nicht zuletzt hat die globalisierte Produktion von Bauteilen durch die Automatisierung der Kaltumformung große Auswirkungen auf die Logistik und den weltweiten Austausch von Produkten. Automatisierte Fertigungslinien können schnell an verschiedene Märkte und Produktionsanforderungen angepasst werden, was eine hohe Flexibilität bei der Fertigung und der Lieferung von Produkten in unterschiedlichen Regionen ermöglicht. Diese Flexibilität wird durch die nahtlose Integration von Supply-Chain-Management-Systemen und automatisierten Lagermanagementsystemen verstärkt, die die Lieferketten effizienter gestalten und eine just-in-time-Produktion ermöglichen.

Insgesamt führt die Kombination aus Kaltumformung und Automatisierung zu einer Produktionsweise, die nicht nur schneller und kostengünstiger ist, sondern auch eine höhere Qualität, geringeren Materialverbrauch und mehr Flexibilität bei der Anpassung an Marktanforderungen bietet. Angesichts der zunehmenden Nachfrage nach maßgeschneiderten und hochpräzisen Bauteilen wird die Weiterentwicklung der Automatisierungstechnologien in der Kaltumformung eine zentrale Rolle bei der Optimierung der Produktionsprozesse spielen und Unternehmen einen klaren Wettbewerbsvorteil verschaffen.

Die fortschreitende Entwicklung von Cloud Computing und Big Data in der Fertigung ermöglicht es, die Produktionsdaten von Kaltumformprozessen über verschiedene Standorte hinweg zu sammeln und in Echtzeit zu analysieren. Diese Technologien erlauben es, eine umfangreiche Datenbank zu erstellen, die als Grundlage für tiefere Einblicke in den gesamten Produktionszyklus dient. Die Auswertung großer Datenmengen hilft dabei, Optimierungspotenziale zu erkennen, die über die einzelnen Maschinen hinausgehen, und ermöglicht eine gesamthafte Prozessoptimierung. Darüber hinaus bieten digitale Zwillinge, die eine virtuelle Nachbildung der Produktionsanlagen in Echtzeit darstellen, eine hervorragende Möglichkeit, den Umformprozess zu simulieren, bevor er tatsächlich in der Produktion durchgeführt wird. Durch den Einsatz digitaler Zwillinge lassen sich potenzielle Fehlerquellen bereits im Voraus identifizieren und verhindern, was die Notwendigkeit für physische Tests und Anpassungen reduziert und so die Produktionszeiten verkürzt.

Dies sorgt nicht nur für eine noch höhere Effizienz, sondern auch für eine verbesserte Planbarkeit und Ressourcennutzung. Besonders wichtig wird dies, wenn die Produktionsanforderungen sich kurzfristig ändern oder die Anforderungen an die Bauteile präziser werden. In einer zunehmend dynamischen und wettbewerbsorientierten Marktlandschaft ist die Fähigkeit, schnell auf Veränderungen zu reagieren und die Fertigung flexibel anzupassen, ein bedeutender Vorteil. Automatisierte Qualitätskontrolle ist ein weiteres Schlüsselelement der Effizienzsteigerung.

Durch den Einsatz von Bildverarbeitungssystemen, Sensoren und KI-gesteuerten Algorithmen können Bauteile in Echtzeit überprüft und Unregelmäßigkeiten oder Fehler sofort identifiziert werden. Dies verringert nicht nur den Ausschuss, sondern ermöglicht auch eine schnelle Rückverfolgbarkeit, sodass problematische Serien schnell aus der Produktion genommen werden können. Der Einsatz dieser Systeme trägt dazu bei, die Endqualität der Bauteile zu sichern und gleichzeitig die Notwendigkeit für manuelle Inspektionen zu minimieren. Diese hochmodernen Systeme arbeiten effizienter und schneller als traditionelle Inspektionsmethoden und verbessern so die Gesamtproduktivität.

Ein weiterer wichtiger Vorteil der Automatisierung in der Kaltumformung ist die Verbesserung der Arbeitsbedingungen. Durch den Einsatz von Robotern und automatisierten Systemen werden repetitive, ergonomisch belastende Tätigkeiten von Maschinen übernommen, wodurch das Risiko von Arbeitsunfällen und gesundheitlichen Problemen reduziert wird. Dies trägt nicht nur zu einer höheren Mitarbeiterzufriedenheit bei, sondern auch zu einer geringeren Krankheitsquote und weniger Ausfallzeiten. Mitarbeiter können sich verstärkt auf komplexere und wertschöpfendere Aufgaben konzentrieren, was die Innovationskraft des Unternehmens stärkt und gleichzeitig die Effizienz des gesamten Produktionsprozesses erhöht.

Die Nachhaltigkeit der Fertigung wird durch Automatisierung ebenfalls gefördert. Durch die präzise Steuerung von Materialflüssen und die Reduzierung von Materialverschwendung trägt die automatisierte Kaltumformung dazu bei, den ökologischen Fußabdruck der Produktion zu minimieren. Optimierte Produktionsprozesse bedeuten weniger Energieverbrauch und eine effizientere Nutzung von Rohstoffen, was zu einer Reduzierung der Produktionskosten und gleichzeitig zu einer nachhaltigeren Fertigung führt. Der verstärkte Einsatz von umweltfreundlichen Technologien, wie etwa energiesparenden Maschinen und umweltfreundlichen Schmierstoffen, trägt zusätzlich zur Reduzierung des CO₂-Ausstoßes und zur Verbesserung der ökologischen Bilanz bei. In der Gesamtheit führt die Kombination von Kaltumformung und Automatisierung dazu, dass Unternehmen nicht nur ihre Wettbewerbsfähigkeit steigern, sondern auch die Grundlage für eine zukunftsfähige und nachhaltige Produktion schaffen.

Die kontinuierliche Weiterentwicklung und Integration neuer Technologien in den Umformprozess wird die Effizienz weiter steigern und gleichzeitig die Flexibilität, Qualität und Nachhaltigkeit der Fertigung auf ein neues Niveau heben.

Kaltumformung für die Maschinenfertigung: Optimierung der Prozesse

Die Kaltumformung spielt eine wesentliche Rolle in der Maschinenfertigung, da sie es ermöglicht, Bauteile mit hohen mechanischen Eigenschaften, präzisen Toleranzen und einer ausgezeichneten Oberflächenqualität zu produzieren. Die Optimierung der Kaltumformprozesse in der Maschinenfertigung ist entscheidend, um die Produktivität zu steigern, die Produktionskosten zu senken und gleichzeitig die Qualität der Bauteile zu verbessern. Ein wichtiger Aspekt der Prozessoptimierung ist die Verwendung von fortschrittlichen Umformtechnologien wie Tiefziehen, Biegen, Stanzen und Kaltfließpressen. Diese Verfahren bieten die Möglichkeit, Bauteile mit komplexen Geometrien und hoher Präzision zu fertigen.

Die Herausforderung besteht darin, den Umformprozess so zu steuern, dass die Materialeigenschaften optimal genutzt werden und die gewünschten Bauteileigenschaften ohne Materialverschwendung oder unnötige Nachbearbeitung erreicht werden. Um die Prozesse der Kaltumformung zu optimieren, sind prädiktive Modelle und Simulationstechnologien von zentraler Bedeutung. Diese Technologien ermöglichen es, die Umformprozesse vorab zu simulieren und verschiedene Parameter wie Umformgeschwindigkeit, Werkzeuggeometrie, Schmiermittel und Temperatur zu optimieren.

Die digitale Simulation des Umformprozesses hilft dabei, die besten Bedingungen für die Herstellung von Bauteilen zu ermitteln und potenzielle Probleme bereits im Vorfeld zu identifizieren. Dies führt nicht nur zu einer besseren Materialnutzung, sondern auch zu einer Verringerung von Ausschuss und Fehlern in der Produktion. Die kontinuierliche Prozessüberwachung ist ebenfalls ein Schlüssel zur Optimierung der Kaltumformung. Moderne Sensoren und Messtechnik können in Echtzeit wichtige Parameter wie Temperatur, Druck und Werkzeugbelastung überwachen, um sicherzustellen, dass die Umformung unter optimalen Bedingungen erfolgt.

Diese Messdaten können automatisch in die Produktionssteuerung eingespeist werden, sodass sofortige Anpassungen vorgenommen werden können, um Abweichungen zu korrigieren. Eine schnelle Reaktion auf unvorhergesehene Veränderungen sorgt dafür, dass die Qualität der Bauteile konstant hoch bleibt und gleichzeitig die Produktionskapazität maximiert wird. Zudem führt die Automatisierung der Kaltumformung zu einer deutlichen Reduzierung der Stillstandzeiten und einer gesteigerten Fertigungsleistung. Durch den Einsatz von robotergestützten Systemen und CNC-gesteuerten Maschinen können auch komplexe Umformprozesse mit hoher Präzision und Geschwindigkeit durchgeführt werden. Diese Technologien ermöglichen eine gleichbleibend hohe Qualität und Produktivität, ohne dass manuelle Eingriffe erforderlich sind. Automatisierte Systeme können zudem schneller auf Änderungen im Produktionsprozess reagieren und die Maschinenparameter entsprechend anpassen.

In der Maschinenfertigung wird die Werkzeugtechnologie zunehmend entscheidend für die Prozessoptimierung. Die Entwicklung von hochfesten und langlebigen Werkzeugmaterialien sowie von verschleißarmen Beschichtungen für Werkzeuge trägt dazu bei, die Lebensdauer der Umformwerkzeuge zu verlängern und gleichzeitig den Verschleiß zu reduzieren. Dies führt zu geringeren Wartungskosten und einer höheren Verfügbarkeit der Maschinen. Zudem sorgt die gezielte Wahl von Schmierstoffen und Kühlmitteln dafür, dass die Reibung zwischen Werkzeug und Material minimiert wird, was sowohl die Lebensdauer der Werkzeuge verlängert als auch eine gleichmäßigere Umformung der Bauteile ermöglicht. Lean Manufacturing-Prinzipien können ebenfalls zur Optimierung der Kaltumformprozesse in der Maschinenfertigung beitragen.

Durch die Analyse und kontinuierliche Verbesserung der Produktionsabläufe lassen sich unnötige Schritte eliminieren und die Effizienz der Fertigung steigern. Der Einsatz von just-in-time-Produktion, bei der Bauteile genau dann hergestellt werden, wenn sie benötigt werden, hilft, Bestände zu reduzieren und die Produktionskosten weiter zu senken. Ein weiterer wichtiger Punkt ist die Energieeffizienz der Kaltumformprozesse. Da die Kaltumformung im Vergleich zur Heißumformung keine zusätzliche Energie für das Erhitzen des Materials erfordert, ist sie von Natur aus energieeffizienter. Dennoch können durch den gezielten Einsatz von energiesparenden Maschinen, intelligente Prozesssteuerungssysteme und Optimierung der Fertigungslogistik weitere Energieeinsparungen erzielt werden.

Dies trägt nicht nur zur Reduzierung der Betriebskosten bei, sondern auch zu einer verbesserten Nachhaltigkeit der Produktion. Die Qualitätssicherung spielt ebenfalls eine zentrale Rolle bei der Optimierung der Kaltumformung. Durch den Einsatz von qualitätsüberwachenden Systemen und der Integration von sensorbasierter Messtechnik während des gesamten Fertigungsprozesses kann sichergestellt werden, dass die Bauteile die geforderten Spezifikationen in Bezug auf Maßhaltigkeit, Oberflächenqualität und mechanische Eigenschaften erfüllen. Die kontinuierliche Überwachung des Prozesses ermöglicht es, potenzielle Qualitätsprobleme frühzeitig zu erkennen und sofortige Korrekturmaßnahmen einzuleiten.

Diese präventive Qualitätskontrolle verhindert die Produktion von fehlerhaften Bauteilen und trägt so zur Verbesserung der Gesamteffizienz und Reduzierung des Ausschusses bei. Schließlich wird durch die Integration von Industrie 4.0-Technologien die gesamte Kaltumformproduktion noch flexibler und intelligenter. Vernetzte Maschinen, die miteinander kommunizieren und Daten austauschen, ermöglichen es, Produktionsabläufe in Echtzeit zu steuern und zu optimieren. Big Data und Cloud-basierte Lösungen bieten eine leistungsstarke Grundlage, um große Mengen an Produktionsdaten zu analysieren und wertvolle Einblicke in den gesamten Fertigungsprozess zu gewinnen. So lassen sich potenzielle Engpässe und Ineffizienzen schneller erkennen und beheben, was zu einer kontinuierlichen Verbesserung der Prozesse führt. Durch die Kombination dieser fortschrittlichen Technologien und Methoden können Unternehmen in der Maschinenfertigung die Kaltumformung optimieren, die Produktivität steigern und gleichzeitig die Produktionskosten senken, was ihre Wettbewerbsfähigkeit auf dem Markt erheblich verbessert.

Zusätzlich zur direkten Prozessoptimierung durch Technologie und Automatisierung ist auch die Schulung und Weiterbildung der Mitarbeiter ein entscheidender Faktor für den Erfolg der Kaltumformung in der Maschinenfertigung. Eine gut ausgebildete Belegschaft, die mit den neuesten Technologien und Verfahren vertraut ist, kann potenzielle Probleme frühzeitig erkennen und Lösungen schneller umsetzen. In diesem Zusammenhang wird auch die Mensch-Maschine-Interaktion immer wichtiger, da Mitarbeiter zunehmend mit hochentwickelten Maschinen und automatisierten Systemen arbeiten, die intelligenter und selbstregulierender werden. Eine enge Zusammenarbeit zwischen Mensch und Maschine sorgt dafür, dass die Vorteile der Automatisierung optimal ausgeschöpft werden, während gleichzeitig die Flexibilität und Entscheidungsfähigkeit des Menschen in komplexen und unvorhergesehenen Situationen genutzt wird.

Zudem kann die modulare Fertigung in der Kaltumformung die Anpassungsfähigkeit und Effizienz der Produktion weiter steigern. Durch die Verwendung von modularen Fertigungseinheiten, die leicht an unterschiedliche Anforderungen angepasst werden können, lässt sich die Produktion schnell skalieren und umstellen. Dies ist besonders vorteilhaft, wenn die Nachfrage nach bestimmten Bauteilen schwankt oder neue Produkte mit anderen geometrischen Anforderungen entwickelt werden müssen. Der modulare Ansatz ermöglicht es auch, Produktionslinien effizienter zu gestalten, da verschiedene Maschinen und Systeme flexibel miteinander kombiniert werden können. Ein weiteres Zukunftspotential für die Kaltumformung in der Maschinenfertigung liegt in der nachhaltigen Fertigungstechnologie.

Unternehmen suchen zunehmend nach Wegen, ihre Produktionsprozesse umweltfreundlicher zu gestalten, sei es durch den Einsatz von recycelbaren Materialien, energiesparenden Maschinen oder durch die Reduktion von Abfällen und emissionen. Hierbei kommen neue innovative Werkstoffe ins Spiel, die nicht nur mechanisch leistungsfähig, sondern auch umweltfreundlicher sind. Auch die Energieeffizienz der gesamten Produktionslinie wird zunehmend ein zentrales Thema.

Durch den Einsatz von intelligenten Steuerungssystemen und der Integration von erneuerbaren Energien in den Produktionsprozess kann der Energieverbrauch weiter optimiert werden, was sowohl die Kosten senkt als auch einen positiven Beitrag zum Umweltschutz leistet. Recycling von Werkstoffen ist ebenfalls ein wichtiger Bestandteil dieser Entwicklung. Der gezielte Einsatz von Wiederverwertungstechniken ermöglicht es, Materialverluste zu minimieren und Ressourcen besser zu nutzen, was nicht nur die Wirtschaftlichkeit der Fertigung steigert, sondern auch dazu beiträgt, den ökologischen Fußabdruck zu verringern. Auch die Langlebigkeit der Bauteile, die durch präzise Kaltumformung hergestellt werden, spielt eine wichtige Rolle im Kontext der Nachhaltigkeit.

Durch die Herstellung von robusten, langlebigen Bauteilen, die weniger häufig ersetzt werden müssen, wird die Notwendigkeit für Produktionsressourcen und Energie weiter reduziert. Gleichzeitig erhöht sich die Lebensdauer der Endprodukte, was nicht nur für die Endverbraucher, sondern auch für die Hersteller von Vorteil ist. Die Integration dieser nachhaltigen Praktiken wird langfristig nicht nur zur Effizienzsteigerung und Kostenreduktion beitragen, sondern auch dazu, die Produktionsprozesse in der Kaltumformung zukunftssicher zu machen. In der Forschung und Entwicklung wird weiterhin intensiv daran gearbeitet, neue Materialien und Verfahren zu entwickeln, die die Effizienz der Kaltumformung weiter steigern können.

Fortschritte in der Werkstofftechnik könnten beispielsweise dazu führen, dass noch leistungsfähigere und gleichzeitig leichtere Materialien verwendet werden, die sich problemlos mit den bestehenden Umformtechniken bearbeiten lassen. Darüber hinaus wird auch der Bereich der Digitalisierung und Automatisierung weiterhin ein starkes Wachstum erfahren, wodurch eine immer präzisere und flexiblere Steuerung der Fertigungsprozesse möglich wird. All diese Entwicklungen tragen dazu bei, dass die Kaltumformung auch in Zukunft eine Schlüsseltechnologie in der Maschinenfertigung bleibt und durch kontinuierliche Innovation und Optimierung einen bedeutenden Beitrag zur Effizienzsteigerung in der Industrie leistet.

Eine weitere wichtige Entwicklung in der Kaltumformung ist die zunehmende Nutzung von additiven Fertigungsverfahren in Kombination mit traditionellen Umformtechniken. Der 3D-Druck, insbesondere der Metall-3D-Druck, ermöglicht es, komplexe Bauteile oder Werkzeugkomponenten zu erstellen, die mit konventionellen Fertigungsmethoden nur schwer oder gar nicht herstellbar wären. Diese Bauteile können dann in den Kaltumformprozess integriert werden, um die Flexibilität und Präzision weiter zu erhöhen.

Dies bietet auch die Möglichkeit, spezialisierte Werkzeuge für die Kaltumformung schnell zu fertigen, die an die spezifischen Anforderungen eines Umformprozesses angepasst sind. Der Einsatz von additiven Fertigungstechnologien in der Produktion bietet eine hohe Gestaltungsspielraum bei der Entwicklung von Werkzeugen und Maschinenkomponenten, was zu einer erheblichen Reduzierung der Produktionszeit und der Kosten führen kann. Durch die Kombination von traditionellen Kaltumformtechniken und modernen, additiven Verfahren lässt sich eine noch höhere Präzision und Materialnutzung erreichen, was in der Maschinenfertigung von großer Bedeutung ist. In der Zukunft könnten durch den Einsatz von künstlicher Intelligenz (KI) und Machine Learning die Optimierungsprozesse weiter automatisiert werden.

Diese Technologien können kontinuierlich Produktionsdaten analysieren, Muster erkennen und automatisch Anpassungen im Produktionsprozess vornehmen, um die Effizienz zu maximieren und die Produktionsqualität zu steigern. KI-basierte Systeme könnten insbesondere dazu verwendet werden, Fehlerquellen frühzeitig zu identifizieren, was eine schnelle Intervention ermöglicht und so Ausfallzeiten reduziert. Diese Systeme könnten auch zur Vorausschauenden Wartung eingesetzt werden, bei der mögliche Störungen oder Abnutzungen von Maschinen und Werkzeugen vorhergesagt werden, bevor sie zu einem tatsächlichen Problem führen.

Durch die intelligente Nutzung von Daten, die in Echtzeit erfasst werden, können nicht nur die Produktionsprozesse verbessert, sondern auch die Lebensdauer von Maschinen und Werkzeugen verlängert werden. Das Internet der Dinge (IoT) spielt ebenfalls eine entscheidende Rolle bei der weiteren Optimierung der Kaltumformung. Vernetzte Maschinen, die kontinuierlich Daten über ihren Zustand und ihre Leistung sammeln und an zentrale Steuerungseinheiten senden, ermöglichen eine smartere Fertigung. Diese Maschinen können dann selbstständig kleinere Anpassungen vornehmen oder die Produktionsbedingungen dynamisch anpassen, um die Qualität der Bauteile zu gewährleisten. Ein weiterer wichtiger Aspekt, der durch IoT ermöglicht wird, ist die Prozessoptimierung auf globaler Ebene.

Unternehmen, die in verschiedenen Ländern oder Regionen produzieren, können durch die Vernetzung ihrer Maschinen und Systeme in der Lage sein, ihre Produktionslinien weltweit zu überwachen und anzupassen. Dies führt zu einer besseren Ressourcennutzung und einer gleichmäßigeren Produktionsqualität. Die Energieeffizienz von Produktionsanlagen, die Kaltumformungstechniken verwenden, wird ebenfalls durch diese Technologien erheblich verbessert. Maschinen können in Echtzeit überwachen, wie viel Energie sie verbrauchen, und automatisch Anpassungen vornehmen, um Energieverschwendung zu vermeiden, etwa durch das Optimieren der Maschinenlaufzeiten oder das Reduzieren des Energieverbrauchs in weniger intensiven Phasen der Produktion.

Dies führt nicht nur zu geringeren Betriebskosten, sondern trägt auch zu einer umweltfreundlicheren Fertigung bei, was in der heutigen Zeit von wachsender Bedeutung ist. Auch die Ersatzteilproduktion könnte von der fortschreitenden Automatisierung und Digitalisierung profitieren. Maschinen, die über IoT und KI miteinander kommunizieren, könnten eigenständig benötigte Ersatzteile identifizieren und diese sofort in einem additiven Fertigungsverfahren produzieren.

Dadurch könnten Maschinen schneller wieder in Betrieb genommen werden, und die Notwendigkeit für umfangreiche Lagerbestände an Ersatzteilen würde sinken, was zu einer weiteren Reduzierung der Kosten und Ressourcen führt. Automatisierte Logistiksysteme und der Einsatz von Robotern in der Produktion, insbesondere in der Materialhandhabung und -versorgung, können den gesamten Produktionsfluss in der Kaltumformung erheblich optimieren. Durch die automatisierte Zufuhr von Rohmaterialien und Bauteilen an die Produktionslinien wird nicht nur der Materialfluss beschleunigt, sondern auch die Wahrscheinlichkeit von Fehlern reduziert, die durch menschliche Eingriffe entstehen könnten.

Die Verkürzung der Rüstzeiten und die Optimierung der Fertigungslinien ermöglichen eine noch flexiblere Produktion, die schneller auf Änderungen der Marktnachfrage reagieren kann. Zusammengefasst lässt sich sagen, dass die Weiterentwicklung und Integration neuer Technologien in der Kaltumformung die Maschinenfertigung in vielerlei Hinsicht revolutioniert hat und weiterhin tun wird. Die kontinuierliche Automatisierung, Digitalisierung und Vernetzung von Produktionssystemen sorgt für eine stetige Verbesserung der Produktivität, Flexibilität und Nachhaltigkeit. Durch den Einsatz fortschrittlicher Technologien wie KI, IoT, 3D-Druck und additiver Fertigung können Unternehmen ihre Produktionsprozesse weiter optimieren und die Wettbewerbsfähigkeit auf dem globalen Markt erhöhen.

Kaltumformung für die Maschinenproduktion: Qualität steigern

Die Kaltumformung ist eine der wichtigsten Fertigungstechnologien in der Maschinenproduktion, da sie nicht nur eine hohe Präzision bei der Herstellung von Bauteilen ermöglicht, sondern auch dazu beiträgt, die Qualität der produzierten Teile zu steigern. Um die Qualität der Kaltumformung weiter zu verbessern, spielen mehrere Schlüsseltechnologien und Prozessstrategien eine Rolle. Zunächst einmal ist die Werkzeugtechnik von zentraler Bedeutung. Die Wahl der richtigen Werkzeuge, die für die jeweilige Umformungstechnik und das verwendete Material optimiert sind, trägt maßgeblich zur Qualität der Bauteile bei. Präzise gefertigte Werkzeuge minimieren Abweichungen und Ungenauigkeiten während des Umformprozesses.

Durch den Einsatz von hochverschleißfesten und langlebigen Materialien für Umformwerkzeuge wird die Produktionseffizienz verbessert und die Häufigkeit von Wartungs- und Reparaturmaßnahmen reduziert, was zu einer konstant hohen Qualität der Bauteile führt. Schmiermittel spielen ebenfalls eine entscheidende Rolle in der Qualität der Kaltumformung. Sie reduzieren die Reibung zwischen dem Werkzeug und dem Material, was nicht nur den Verschleiß der Werkzeuge verringert, sondern auch eine bessere Materialumformung ermöglicht. Durch die Wahl der richtigen Schmierstoffe und den gezielten Einsatz dieser Stoffe während des Umformprozesses kann eine gleichmäßige Oberflächenqualität und eine reduzierte Fehlerquote erreicht werden.

Die Materialauswahl ist ebenfalls ein kritischer Faktor. Durch die Verwendung von hochwertigen, gut geeigneten Materialien für die Kaltumformung können bessere mechanische Eigenschaften wie Festigkeit, Zähigkeit und Widerstandsfähigkeit gegen Verformung erzielt werden. Werkstoffe mit kontrollierten Legierungen ermöglichen eine präzisere Steuerung der Umformeigenschaften, was zu einer höheren Bauteilqualität führt. Die Temperaturkontrolle während des Umformprozesses ist ebenfalls entscheidend für die Qualität der Bauteile. Obwohl die Kaltumformung bei Raumtemperatur stattfindet, können bestimmte Faktoren wie die Materialvorbehandlung oder eine präzise Steuerung der Umgebungstemperatur die Umformeigenschaften und die Qualität des Endprodukts verbessern.

Eine gleichmäßige Verteilung von Temperatur und Druck während des gesamten Umformprozesses trägt zur Reduzierung von Spannungen im Material bei und verhindert Risse oder Verformungen, die die Bauteilqualität beeinträchtigen könnten. Die Prozessüberwachung mit modernen Sensoren und Messsystemen ermöglicht eine kontinuierliche Kontrolle der relevanten Prozessparameter wie Temperatur, Druck und Geschwindigkeit. Diese Technologien bieten die Möglichkeit, sofortige Anpassungen vorzunehmen, wenn ein Prozess aus dem optimalen Bereich fällt, wodurch fehlerhafte Bauteile vermieden werden. So wird eine gleichbleibende hohe Präzision und Maßhaltigkeit der produzierten Teile gewährleistet.

Durch den Einsatz von Bildverarbeitungssystemen und online-Inspektionsmethoden können die Oberflächenqualität und die Maßhaltigkeit der Bauteile in Echtzeit überprüft werden. Diese automatisierten Prüfverfahren bieten eine präzise Qualitätskontrolle und verhindern, dass fehlerhafte Teile in die nächste Fertigungsstufe oder den Versand gelangen. Das System kann in Echtzeit auf Anomalien reagieren und die Produktionsparameter anpassen, um die Qualität sicherzustellen. Simulations- und Modellierungstechnologien sind ebenfalls ein wichtiger Bestandteil der Qualitätssteigerung in der Kaltumformung. Mit Hilfe von CAD-Software und Finite-Elemente-Analyse (FEA) können Umformprozesse bereits vor der tatsächlichen Fertigung simuliert werden. Diese Simulationen helfen, mögliche Probleme zu identifizieren und zu beheben, bevor sie in der Produktion auftreten.

Mit diesen Tools lässt sich der Umformprozess optimieren, um die besten Bedingungen für die Qualität des Endprodukts zu ermitteln. Ein weiterer Faktor, der die Qualität steigert, ist die automatisierte Prozesssteuerung. Durch den Einsatz von CNC-gesteuerten Maschinen und robotergestützten Fertigungssystemen wird die menschliche Fehlerquelle reduziert, und die Maschinen können konstant mit der gleichen Präzision und Effizienz arbeiten. Die Programmierung dieser Systeme ermöglicht eine genaue Steuerung der Umformparameter und sorgt so für eine gleichmäßige Qualität der Bauteile. Die Qualitätskontrolle in der Kaltumformung ist nicht nur eine nachgelagerte Aufgabe, sondern muss bereits im gesamten Produktionsprozess berücksichtigt werden.

Durch die konsequente Integration von Qualitätssicherungsmaßnahmen zu jedem Schritt im Fertigungsprozess können Fehler frühzeitig erkannt und die Produktion kontinuierlich verbessert werden. Eine enge Zusammenarbeit zwischen den Abteilungen für Fertigung, Forschung und Entwicklung sowie Qualitätssicherung sorgt dafür, dass neue Technologien und Verfahren schnell in den Produktionsprozess integriert werden können, um die Produktqualität zu steigern. Die Einführung von Lean Manufacturing-Prinzipien in der Kaltumformung hilft ebenfalls, die Qualität der Produktion zu verbessern. Durch die Eliminierung von Verschwendung und Optimierung der Materialflüsse werden nicht nur die Produktionskosten gesenkt, sondern auch die Qualität und Effizienz der Fertigung verbessert. Eine kontinuierliche Verbesserung der Produktionsprozesse wird durch den PDCA-Zyklus (Plan-Do-Check-Act) gewährleistet, der eine strukturierte Herangehensweise an die Fehlervermeidung und Qualitätssicherung bietet.

Ein besonders innovativer Ansatz zur Qualitätssteigerung in der Kaltumformung ist die Integration von Industrie 4.0-Technologien. Das bedeutet, dass Maschinen und Fertigungseinheiten über IoT (Internet of Things) miteinander verbunden sind und kontinuierlich Daten sammeln, analysieren und austauschen. Durch den Einsatz von Big Data und künstlicher Intelligenz (KI) lassen sich Muster und Abweichungen im Produktionsprozess in Echtzeit erkennen und sofortige Maßnahmen zur Qualitätssicherung ergreifen. So kann die Produktion dynamisch auf Veränderungen reagieren und die Qualität der Bauteile jederzeit gewährleistet werden.

Die Rückverfolgbarkeit von Bauteilen wird durch diese Technologien ebenfalls verbessert, da alle Prozessdaten gespeichert und für jede Bauteilcharge aufgerufen werden können. Das ermöglicht eine präzise Nachverfolgung, falls es zu Qualitätseinbußen kommt, und unterstützt das Qualitätsmanagement bei der Ursachenanalyse. Letztlich hat die Kombination aus innovativen Fertigungstechnologien, präzisen Steuerungssystemen und einem konsequenten Fokus auf Qualitätssicherung die Fähigkeit, die Kaltumformung in der Maschinenproduktion nicht nur hinsichtlich der Produktivität zu verbessern, sondern auch in Bezug auf die Produktqualität auf ein höheres Niveau zu heben.

Ein weiterer Aspekt, der die Qualität in der Kaltumformung verbessert, ist die Nachhaltigkeit der Fertigung. Durch den gezielten Einsatz von recycelbaren Materialien und die Minimierung von Abfällen können nicht nur Kosten reduziert werden, sondern auch die Qualität der Produkte auf lange Sicht verbessert werden. Die Reduktion von Abfällen führt zu einer geringeren Materialverschwendung, was nicht nur ökologische Vorteile hat, sondern auch die Konsistenz und Materialqualität in der Produktion erhöht.

Durch den Einsatz von intelligenten Recyclingprozessen können Werkstoffe wiederverwendet und in den Produktionskreislauf integriert werden, ohne dass die Qualität der Endprodukte leidet. Dies ist besonders relevant für hochwertige Maschinenbauteile, bei denen die Materialintegrität und -leistung von entscheidender Bedeutung sind. Die Integration von nachhaltigen Prozessen in die Kaltumformung hilft zudem dabei, die Produktionskosten zu senken, da weniger neue Rohmaterialien gekauft werden müssen und der Produktionsfluss effizienter wird. Die Nutzung von erneuerbaren Energien in der Fertigung ist ebenfalls ein wachsender Trend, der zur Optimierung des gesamten Fertigungsprozesses beiträgt. Eine weitere wichtige Entwicklung ist die Verfeinerung der Prozessüberwachung durch den Einsatz von Data Analytics und Big Data. Diese Technologien ermöglichen es, große Datenmengen zu analysieren, die während der Produktion gesammelt werden.

Durch die Identifikation von Mustern und Anomalien können Unternehmen potenzielle Qualitätsprobleme in Echtzeit erkennen und sofort korrigierende Maßnahmen ergreifen, bevor die Produktion weitergeht. Diese Form der präventiven Qualitätskontrolle sorgt dafür, dass keine fehlerhaften Teile die Produktionslinie verlassen, was zu einer signifikanten Reduktion der Ausschussrate führt. Virtuelle Prozesssimulationen und die Verwendung von Augmented Reality (AR) zur Unterstützung der Produktionsplanung und -überwachung bieten zusätzliche Vorteile. Durch die Simulation von Umformprozessen können mögliche Schwachstellen oder Produktionsfehler im Vorfeld erkannt und behoben werden. AR-gestützte Systeme können den Maschinenbedienern in Echtzeit Feedback zu den Prozessen und der Qualität geben, was eine sofortige Optimierung der Produktionsparameter ermöglicht.

Durch den Einsatz von Machine Learning wird der Umformprozess immer weiter verfeinert. Die Maschinen lernen aus den durchgeführten Produktionsläufen und passen sich an, um die Umformgenauigkeit und Bauteilqualität zu steigern. Die Fähigkeit dieser Systeme, sich selbstständig zu optimieren und kontinuierlich zu lernen, sorgt dafür, dass die Qualität auch bei einer hohen Produktionsgeschwindigkeit stabil bleibt. Die Verkürzung der Durchlaufzeiten ohne Verlust der Qualität ist ein weiteres Ziel der modernen Kaltumformung. Schnelle und präzise Anpassungen der Umformparameter ermöglichen es, die Produktionszeit zu minimieren, ohne dass dies die Produktqualität negativ beeinflusst. Durch die Implementierung von Just-in-Time-Fertigungstechniken und einer besseren Prozessintegration wird die Effizienz gesteigert und gleichzeitig die Qualität der gefertigten Teile konstant gehalten. Ein entscheidender Punkt für die Verbesserung der Bauteilqualität ist auch die kontinuierliche Überprüfung der Werkstoffqualität.

Eine präzise Werkstoffprüfung zu Beginn der Produktion stellt sicher, dass nur Materialien mit den gewünschten mechanischen Eigenschaften verwendet werden, was zu einer höheren Bauteilqualität führt. Zerstörungsfreie Prüfverfahren wie Ultraschall- oder Röntgenuntersuchungen ermöglichen es, die Materialintegrität während der Produktion in Echtzeit zu überwachen, sodass potenzielle Fehler sofort erkannt und korrigiert werden können. In Verbindung mit smart sensor systems, die kontinuierlich Daten über den Zustand von Werkzeugen und Maschinen sammeln, kann auch der Verschleiß und die Notwendigkeit für Wartungsmaßnahmen frühzeitig ermittelt werden. Dadurch können unerwartete Ausfälle vermieden werden, die die Qualität und den Produktionsfluss beeinträchtigen würden. Ein weiterer wichtiger Aspekt ist die Kollaboration zwischen Forschung und Industrie. Forschungseinrichtungen und Unternehmen arbeiten zunehmend zusammen, um neue Materialien, Technologien und Verfahren zu entwickeln, die die Qualität und Effizienz der Kaltumformung weiter verbessern.

Die Entwicklung neuer, hochfester Materialien, die speziell für die Kaltumformung optimiert sind, kann die Belastbarkeit und Leistung der Bauteile erheblich steigern. Ebenso führen innovative Fertigungsprozesse wie integrierte Mehrkomponentenfertigung oder der hybride Einsatz von additiver und subtraktiver Fertigung zu neuen Möglichkeiten, die Bauteilqualität weiter zu steigern. Diese fortschrittlichen Fertigungstechnologien schaffen es, das Design von Bauteilen flexibler zu gestalten, ohne Kompromisse bei der Qualität einzugehen. Der digitale Zwilling, ein Konzept, das in der Industrie zunehmend an Bedeutung gewinnt, wird in der Kaltumformung eine wichtige Rolle spielen. Mit einem digitalen Zwilling der Produktionsumgebung lassen sich alle relevanten Prozessparameter in Echtzeit simulieren und überwachen. Diese Technologie ermöglicht es, den gesamten Fertigungsprozess von der Planung bis zur Produktion präzise zu modellieren und potenzielle Qualitätsprobleme zu antizipieren, bevor sie auftreten. Auch bei der Integration von Robotern in den Fertigungsprozess wird die Qualität der Kaltumformung erhöht. Roboter können wiederholbare, präzise Bewegungen durchführen, die die Maßhaltigkeit und Oberflächenqualität der Bauteile sicherstellen.

Sie sind in der Lage, den gesamten Umformprozess unter optimalen Bedingungen zu steuern und können sogar in schwierigen Umgebungen arbeiten, in denen Menschen durch physische oder sicherheitsrelevante Anforderungen eingeschränkt wären. Zusammengefasst lässt sich sagen, dass durch die konsequente Integration von intelligenter Prozessüberwachung, automatisierten Qualitätskontrollen, innovative Werkstoffe und die Zusammenarbeit von Forschung und Industrie die Qualität der Kaltumformung in der Maschinenproduktion kontinuierlich gesteigert wird. Dies führt nicht nur zu besseren, zuverlässigeren Produkten, sondern auch zu einer nachhaltigeren und effizienteren Fertigung.

Ein weiterer bedeutender Schritt in der Weiterentwicklung der Kaltumformung für die Maschinenproduktion ist der Einsatz von flexiblen Fertigungssystemen (FMS). Diese Systeme ermöglichen es, Produktionslinien schnell an unterschiedliche Anforderungen anzupassen und verschiedene Bauteile effizient herzustellen. Durch den Einsatz von modularen Maschinen und automatisierten Produktionsprozessen können unterschiedliche Umformprozesse ohne umfangreiche Umrüstzeiten durchgeführt werden. Dies führt nicht nur zu einer besseren Flexibilität, sondern auch zu einer gleichbleibend hohen Qualität der produzierten Bauteile, da jeder Prozess mit den optimalen Parametern betrieben wird. Die Fähigkeit, verschiedene Bauteile auf einer einzigen Linie herzustellen, ohne die Qualität zu gefährden, steigert die Wettbewerbsfähigkeit von Unternehmen und ermöglicht eine kosteneffiziente Produktion.

Zudem hat die Integration von 3D-Messsystemen die Qualitätssicherung in der Kaltumformung auf ein neues Niveau gehoben. Diese Systeme ermöglichen eine hochauflösende, dreidimensionale Erfassung der Bauteilgeometrie, um feine Maßabweichungen oder Oberflächenfehler zu identifizieren, die möglicherweise mit bloßem Auge nicht erkennbar wären. Die automatische Qualitätsprüfung in Echtzeit sorgt dafür, dass Bauteile, die die festgelegten Toleranzen überschreiten, sofort aussortiert oder nachbearbeitet werden, bevor sie in den nächsten Produktionsschritt übergehen. Dies stellt sicher, dass alle Bauteile den Qualitätsstandards entsprechen und die Gefahr von Ausschuss oder Nacharbeit minimiert wird.

Die Datenanalyse in der Kaltumformung spielt eine immer größere Rolle bei der kontinuierlichen Verbesserung der Bauteilqualität. Moderne Fertigungsumgebungen sammeln große Mengen an Daten in Echtzeit, sei es durch Sensoren an Maschinen, Werkzeugen oder durch digitale Messsysteme. Diese Daten können durch fortschrittliche Analysetools untersucht werden, um Muster und Korrelationen zu erkennen, die zu einer besseren Prozesssteuerung führen. Die Prädiktive Wartung ist ein Beispiel dafür, wie durch die Auswertung von Sensordaten Fehler frühzeitig identifiziert und vermieden werden können, bevor sie zu Produktionsunterbrechungen oder Qualitätsproblemen führen. So können Wartungsmaßnahmen rechtzeitig geplant werden, was nicht nur die Maschinenverfügbarkeit erhöht, sondern auch die Qualitätssicherung stärkt, indem Ausfälle und unerwartete Fehler vermieden werden.

Neben den technischen Verbesserungen in der Fertigung hat auch die Mitarbeiterschulung und -qualifikation einen direkten Einfluss auf die Qualität der Kaltumformung. Gut ausgebildete Mitarbeiter verstehen nicht nur die Bedeutung der einzelnen Prozessparameter, sondern sind auch in der Lage, Abweichungen frühzeitig zu erkennen und aktiv in den Produktionsprozess einzugreifen. Schulungsprogramme, die gezielt auf den Umgang mit modernen Maschinen, Werkzeugen und digitalen Systemen abzielen, stellen sicher, dass alle Mitarbeiter mit den neuesten Technologien vertraut sind und die hohen Qualitätsanforderungen der Maschinenproduktion erfüllen können. Diese Investitionen in die Weiterbildung der Mitarbeiter tragen zu einer kontinuierlichen Verbesserung der Produktqualität bei.

Nicht zuletzt spielt auch die Kundenorientierung eine entscheidende Rolle bei der Qualitätssteigerung. Die Anforderungen der Kunden hinsichtlich Bauteilpräzision, Materialeigenschaften und Oberflächenqualität sind zunehmend spezifischer geworden. Um diese Anforderungen zu erfüllen, müssen Unternehmen der Kaltumformung eng mit ihren Kunden zusammenarbeiten und deren Bedürfnisse genau verstehen. Der Feedbackprozess wird so zu einem wertvollen Instrument, um Produktionsprozesse anzupassen und die Qualität weiter zu steigern. Die enge Zusammenarbeit mit den Kunden kann auch die Entwicklung neuer Materialien oder Umformprozesse anregen, die die Anforderungen noch besser erfüllen. Durch die Rückkopplung aus der Praxis wird es möglich, die Produktionsmethoden kontinuierlich weiterzuentwickeln und die Qualität auf dem höchsten Niveau zu halten.

Abschließend lässt sich sagen, dass die Kaltumformung in der Maschinenproduktion dank modernster Technologien und innovativer Ansätze in der Prozessüberwachung, automatisierten Qualitätssicherung, flexiblen Fertigungssystemen und Datenanalyse signifikante Fortschritte gemacht hat. Diese Entwicklungen haben nicht nur die Effizienz der Produktion gesteigert, sondern auch dazu beigetragen, die Bauteilqualität in der Maschinenfertigung kontinuierlich zu erhöhen. Indem Unternehmen ihre Prozesse immer weiter optimieren, können sie nicht nur die Produktionskosten senken, sondern auch die Zufriedenheit ihrer Kunden durch die Lieferung hochwertiger, zuverlässiger Bauteile sicherstellen.

Kaltumformung im Maschinenbau: Reduzierung von Fertigungszeiten

Die Kaltumformung im Maschinenbau bietet zahlreiche Möglichkeiten zur Reduzierung von Fertigungszeiten, was einen entscheidenden Wettbewerbsvorteil verschafft. Durch die kontinuierliche Weiterentwicklung der Umformtechnologien und die Integration moderner Fertigungsansätze lassen sich sowohl die Effizienz als auch die Geschwindigkeit der Produktion erheblich steigern, ohne die Qualität der produzierten Bauteile zu beeinträchtigen. Eine der wichtigsten Strategien zur Verkürzung der Fertigungszeiten in der Kaltumformung ist der Einsatz von automatisierten Fertigungslinien.

Diese Linien, die mit roboterunterstützten Systemen und CNC-gesteuerten Maschinen ausgestattet sind, ermöglichen es, Umformprozesse ohne lange Umrüstzeiten oder manuelle Eingriffe durchzuführen. Die Maschinen können so programmiert werden, dass sie nahtlos zwischen verschiedenen Bauteilen und Umformprozessen wechseln, wodurch wertvolle Zeit eingespart wird. Auch die Schnelligkeit der Maschinen selbst hat einen direkten Einfluss auf die Fertigungszeit. Durch die Verwendung von Hochgeschwindigkeitsumformpressen und hydraulischen Pressen können Umformprozesse deutlich schneller durchgeführt werden. Diese Maschinen sind in der Lage, hohe Kräfte in kürzester Zeit auszuüben, was zu einer Reduzierung der Zykluszeiten führt und die Gesamtproduktionszeit verringert. Ein weiterer Ansatz zur Verkürzung der Fertigungszeiten ist die Prozessintegration. Indem mehrere Umformoperationen in einem einzigen Schritt zusammengeführt werden, kann die Notwendigkeit für zusätzliche Bearbeitungsschritte eliminiert werden.

Durch den Einsatz von kombinierten Umformtechniken, wie etwa dem Kaltumformen und gleichzeitigen Stanzen, können Unternehmen mehrere Operationen in einem einzigen Durchgang durchführen, was den gesamten Produktionsprozess beschleunigt und die Fertigungszeiten drastisch reduziert. Die optimierte Werkzeugtechnologie spielt ebenfalls eine Schlüsselrolle bei der Reduzierung der Fertigungszeiten. Durch die Verwendung von hochpräzisen, langlebigen Werkzeugen kann die Anzahl der Umrüstungen und Wartungsarbeiten minimiert werden, was zu einer kontinuierlichen und schnellen Produktion führt. Zudem trägt die Wahl von verschleißfesten Materialien zur Erhöhung der Werkzeuglebensdauer bei, was die Notwendigkeit für häufige Wartungsintervalle verringert und somit die Produktionszeiten verkürzt. Vorausschauende Wartungsstrategien sind ein weiterer wichtiger Faktor.

Durch den Einsatz von vorausschauender Wartungstechnologie können Maschinen stillgelegt und gewartet werden, bevor es zu ungeplanten Ausfällen kommt, die den Produktionsfluss unterbrechen und die Fertigungszeit verlängern könnten. Sensoren und Überwachungssysteme ermöglichen eine kontinuierliche Überprüfung des Maschinenzustands, sodass potenzielle Probleme frühzeitig erkannt und behoben werden können, was zu einer höheren Verfügbarkeit der Maschinen und einer Reduzierung der Ausfallzeiten führt. Ein weiterer Ansatz zur Verkürzung der Fertigungszeiten ist die Optimierung der Materialvorbereitung.

Durch den Einsatz von intelligenten Lagermanagementsystemen und Just-in-Time-Bestandsführung wird sichergestellt, dass Materialien immer in der richtigen Menge und zum richtigen Zeitpunkt zur Verfügung stehen, wodurch Verzögerungen durch Materialmangel oder falsche Materialauswahl vermieden werden. Auch die Automatisierung der Materialzufuhr und der automatische Werkzeugwechsel tragen zur Verkürzung der Fertigungszeiten bei. Die automatische Zufuhr von Material und Werkzeugen reduziert den Zeitaufwand für manuelle Eingriffe und sorgt für einen reibungslosen Ablauf der Produktionsprozesse.

Durch die Integration von Simulationstechnologien können Unternehmen außerdem den gesamten Umformprozess im Vorfeld optimieren. Mithilfe von CAD-Software und Finite-Elemente-Analyse (FEA) lassen sich Umformprozesse simulieren und analysieren, um Engpässe oder Ineffizienzen zu identifizieren. Diese Simulationen ermöglichen es, den gesamten Produktionsprozess zu planen und anzupassen, bevor er tatsächlich in der Fertigung durchgeführt wird, was unnötige Verzögerungen und Optimierungspotenziale aufdeckt. Eine weitere Technologie, die in den letzten Jahren an Bedeutung gewonnen hat, ist die Additive Fertigung.

Sie wird zunehmend mit der traditionellen Kaltumformung kombiniert, um komplexe Bauteilgeometrien zu realisieren oder Werkzeuge schneller und kostengünstiger zu produzieren. Die Möglichkeit, Werkzeuge und Bauteile additiv herzustellen, spart nicht nur Zeit bei der Herstellung der Teile, sondern ermöglicht auch eine schnellere Anpassung an veränderte Produktionsanforderungen. Durch den Einsatz von Datenanalysen können Unternehmen die Prozessparameter kontinuierlich überwachen und anpassen, um die Produktionsgeschwindigkeit zu maximieren.

Die Analyse von Produktionsdaten in Echtzeit erlaubt es, Störungen im Prozess frühzeitig zu erkennen und sofortige Korrekturmaßnahmen zu ergreifen. Dies reduziert nicht nur die Fehlerquote, sondern sorgt auch dafür, dass der Produktionsfluss konstant bleibt und Fertigungszeiten nicht unnötig verlängert werden. Abschließend lässt sich sagen, dass die Reduzierung der Fertigungszeiten in der Kaltumformung im Maschinenbau durch eine Kombination aus automatisierten Fertigungslinien, optimierten Werkzeugtechnologien, intelligenter Prozessüberwachung und fortschrittlichen Simulationstechnologien erzielt wird. Diese Innovationen tragen dazu bei, die Effizienz der Produktion zu steigern, Produktionskosten zu senken und die Marktreaktionszeiten zu verkürzen, was den Unternehmen im Maschinenbau einen entscheidenden Wettbewerbsvorteil verschafft.

Ein weiterer wichtiger Aspekt zur Reduzierung der Fertigungszeiten in der Kaltumformung ist die Einsatzbereitschaft der Maschinen. Maschinen, die kontinuierlich laufen und kaum Stillstandszeiten haben, können die Produktionszeit erheblich verkürzen. Dies erfordert nicht nur eine effiziente Wartungsstrategie, sondern auch eine optimierte Maschinenplanung, bei der alle Maschinen auf ihre maximale Leistung ausgelegt sind. Predictive Maintenance, unterstützt durch IoT-basierte Sensoren, ermöglicht es, Ausfallzeiten durch gezielte Wartung zu minimieren und gleichzeitig die Maschinenleistung zu maximieren.

Auch der Verzicht auf unnötige Prozessschritte kann die Fertigungszeit erheblich verkürzen. In einigen Fällen lassen sich durch den Einsatz von hochpräzisen Umformtechniken oder durch den Einsatz von Multitasking-Maschinen, die mehrere Bearbeitungsschritte gleichzeitig durchführen können, bestimmte Arbeitsschritte zusammenfassen. Dadurch wird der gesamte Produktionsprozess straffer und effizienter gestaltet. Die Reduktion von Umrüstzeiten ist ebenfalls ein entscheidender Faktor. In vielen Fertigungsprozessen kommt es vor, dass Maschinen für den nächsten Fertigungsschritt umgerüstet werden müssen, was zu Verzögerungen führt. Eine Lösung für dieses Problem bieten schnellwechselfähige Werkzeuge und automatisierte Umrüstsysteme, die den Austausch von Werkzeugen in kürzester Zeit ermöglichen.

Durch den modularen Aufbau der Maschinen und den intelligente Werkzeugwechselsystemen lassen sich Umrüstzeiten auf ein Minimum reduzieren und somit die Produktion beschleunigen. Ein weiteres Element, das zur Verkürzung der Fertigungszeiten beiträgt, ist die Prozessoptimierung. Durch den Einsatz von Lean-Management-Prinzipien können unnötige Schritte im Produktionsprozess identifiziert und eliminiert werden.

Das bedeutet, dass alle Arbeitsschritte und Ressourcen so effizient wie möglich eingesetzt werden, um Zeitverschwendung und unnötige Verzögerungen zu vermeiden. Flow-Optimierung in der Produktion sorgt dafür, dass Materialien und Bauteile stets zur richtigen Zeit am richtigen Ort sind, ohne dass es zu Verzögerungen im Prozess kommt. Ein zunehmender Trend in der Kaltumformung ist die Verknüpfung von Fertigung mit digitalen Technologien, wie etwa dem Digital Twin. Ein digitaler Zwilling einer Produktionslinie oder eines Produkts ermöglicht es, den gesamten Fertigungsprozess in Echtzeit zu überwachen und bei Bedarf sofort Anpassungen vorzunehmen. Dies sorgt nicht nur für eine optimierte Produktion, sondern hilft auch, Engpässe und ineffiziente Prozesse frühzeitig zu identifizieren. Der Einsatz von Advanced Manufacturing Technologies (AMT), wie etwa der additiven Fertigung, um bestimmte Bauteile oder Werkzeuge schneller und flexibler herzustellen, spielt eine zunehmende Rolle bei der Verkürzung der Fertigungszeiten.

Diese Technologien ermöglichen es, komplexe Bauteile in kürzester Zeit zu produzieren und bei Bedarf direkt in den Umformprozess zu integrieren, wodurch die Fertigungszeit signifikant reduziert wird. Eine kontinuierliche Datenanalyse und -optimierung sorgt dafür, dass der gesamte Fertigungsprozess auf die schnellstmögliche, aber trotzdem qualitativ hochwertige Produktion ausgerichtet wird. Machine Learning und Künstliche Intelligenz (KI) ermöglichen es, Prozesse so zu analysieren, dass automatisch Verbesserungen vorgenommen werden, um die Produktionszeiten weiter zu verringern. Durch den Einsatz von simulationsbasierten Optimierungen können Unternehmen zudem mögliche Prozessfehler im Vorfeld erkennen und diese durch gezielte Anpassungen vermeiden, was unnötige Verzögerungen während der Produktion verhindert.

Der kontinuierliche Austausch zwischen Forschung und Praxis hat ebenfalls einen erheblichen Einfluss auf die Reduzierung der Fertigungszeiten. Durch die enge Zusammenarbeit zwischen Ingenieuren, Forschern und Maschinenbauunternehmen werden neue Verfahren und Materialien entwickelt, die die Produktionsprozesse beschleunigen, ohne die Qualität zu beeinträchtigen. Dieser Wissensaustausch hilft dabei, neue Technologien zu implementieren, die die Produktionszeiten weiter reduzieren, sei es durch neue Materialien mit besseren Umformeigenschaften oder durch innovative Maschinenkonfigurationen. Letztlich sorgt auch die Integration von flexiblen und adaptiven Fertigungslinien dafür, dass Fertigungszeiten reduziert werden.

Diese Linien können sich schnell an veränderte Produktionsanforderungen anpassen und so die Effizienz steigern, während sie gleichzeitig mit minimalen Anpassungen und hoher Geschwindigkeit eine große Bandbreite an Bauteilen herstellen können. Indem Unternehmen ihre Produktionslinien kontinuierlich modernisieren und flexibel gestalten, können sie nicht nur ihre Produktivität erhöhen, sondern auch schneller auf Marktanforderungen reagieren und Fertigungszeiten weiter verkürzen.