Hydroforming Presse: Hydroforming ist ein hochentwickeltes Verfahren in der Metallverarbeitung, das in zahlreichen Industrien, insbesondere der Automobil- und Luftfahrtindustrie, weit verbreitet ist. Im Folgenden werde ich einen umfassenden Text erstellen, der die verschiedenen Aspekte des Hydroforming-Prozesses, seine Vorteile, Anwendungsgebiete und technologischen Entwicklungen detailliert beschreibt. Der Text wird formell und fachlich geschrieben, ideal für eine professionelle Website.

Einführung in das Hydroforming

Hydroforming ist ein fortschrittliches Umformverfahren, bei dem ein Material – üblicherweise Metall – durch die Anwendung von hohem Flüssigkeitsdruck in eine gewünschte Form gebracht wird. Dieser Prozess wird hauptsächlich zur Herstellung von komplexen Hohlstrukturen und Komponenten mit präzisen Abmessungen und hervorragender Oberflächenqualität eingesetzt. Die Technologie wurde erstmals in den 1950er Jahren entwickelt und hat seitdem in verschiedenen Bereichen der Fertigungsindustrie erheblich an Bedeutung gewonnen.

Grundprinzipien des Hydroformings

Der Hydroforming-Prozess basiert auf dem Prinzip, dass ein Material – zumeist ein Rohr oder ein Blech – durch Druck in eine Form oder Matrize gedrückt wird. Im Gegensatz zu herkömmlichen Umformprozessen, bei denen mechanische Stempel verwendet werden, um das Material in die gewünschte Form zu pressen, nutzt Hydroforming eine Flüssigkeit (häufig Wasser oder eine spezielle Hydraulikflüssigkeit), die unter hohem Druck steht. Dies ermöglicht eine gleichmäßige Verteilung des Drucks auf das Material, was zu einer präziseren und gleichmäßigeren Umformung führt.

Es gibt zwei Hauptarten des Hydroformings:

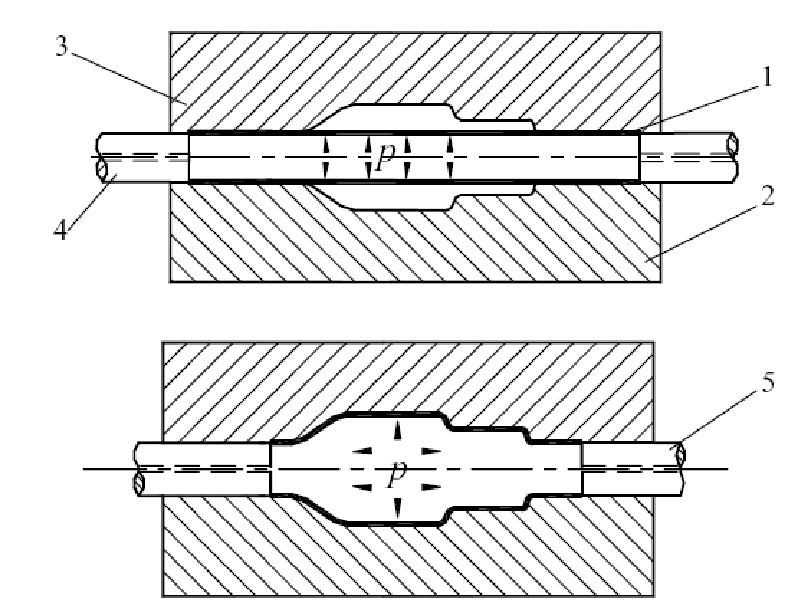

- Innenhochdruckumformen (IHU): Bei diesem Verfahren wird ein hohler Metallrohling in eine formgebende Matrize eingeführt und anschließend von innen mit einer Flüssigkeit unter hohem Druck gefüllt. Durch den Druck dehnt sich das Metall aus und nimmt die Form der Matrize an. Dieses Verfahren wird oft zur Herstellung von komplexen Hohlkörpern verwendet, wie sie in der Automobilindustrie benötigt werden.

- Außenhochdruckumformen (AHU): Hierbei wird ein flaches Metallblech auf eine Form gelegt und anschließend mit einer Flüssigkeit von außen unter Druck gesetzt, wodurch es sich an die Form anpasst. Diese Methode wird häufig zur Herstellung von großflächigen Bauteilen mit komplexen Geometrien eingesetzt.

Technologische Vorteile des Hydroformings

Das Hydroforming bietet gegenüber traditionellen Umformverfahren mehrere entscheidende Vorteile, die es zu einer bevorzugten Technologie in vielen Industriezweigen machen:

- Höhere Formgenauigkeit: Durch die gleichmäßige Druckverteilung während des Hydroformings lassen sich Bauteile mit sehr engen Toleranzen und komplexen Geometrien herstellen. Dies ist besonders wichtig in der Automobil- und Luftfahrtindustrie, wo Präzision von entscheidender Bedeutung ist.

- Gewichtsreduktion: Da das Hydroforming es ermöglicht, komplexe Hohlstrukturen herzustellen, können leichtere Bauteile mit hoher struktureller Integrität produziert werden. Dies trägt insbesondere in der Automobilindustrie zur Reduzierung des Fahrzeuggewichts und somit zur Verbesserung der Energieeffizienz bei.

- Materialeinsparung: Im Vergleich zu herkömmlichen Umformprozessen, bei denen Materialzuschnitte oft überdimensioniert sind, um die gewünschten Formen zu erreichen, ermöglicht das Hydroforming eine effizientere Materialnutzung. Dies führt zu einer Reduzierung von Materialabfällen und somit zu Kosteneinsparungen.

- Verbesserte mechanische Eigenschaften: Hydrogeformte Bauteile weisen aufgrund des gleichmäßigen Drucks häufig verbesserte mechanische Eigenschaften auf. Dazu gehören höhere Festigkeit, bessere Oberflächenqualität und eine erhöhte Korrosionsbeständigkeit.

- Reduzierte Anzahl von Bauteilen: Durch die Fähigkeit, komplexe Formen in einem einzigen Prozessschritt herzustellen, kann das Hydroforming die Anzahl der benötigten Bauteile reduzieren. Dies vereinfacht nicht nur die Montageprozesse, sondern verringert auch die Anzahl der benötigten Schweißnähte oder Verbindungen, was zu einer höheren Gesamtqualität des Endprodukts führt.

Anwendungsbereiche des Hydroformings

Die Vielseitigkeit des Hydroforming-Verfahrens hat zu seiner weit verbreiteten Anwendung in verschiedenen Industriezweigen geführt:

Automobilindustrie

Die Automobilindustrie ist einer der größten Anwender von Hydroforming-Technologien. Hier wird das Verfahren hauptsächlich zur Herstellung von leichten, hochfesten Strukturbauteilen eingesetzt, die zur Verbesserung der Fahrzeugsicherheit und zur Erhöhung der Kraftstoffeffizienz beitragen. Zu den typischen Anwendungen gehören:

- Rahmen- und Strukturkomponenten: Hydroforming wird verwendet, um komplexe Hohlstrukturen wie Fahrzeugrahmen, Querträger und A- und B-Säulen herzustellen. Diese Teile sind entscheidend für die strukturelle Integrität und die Crashsicherheit eines Fahrzeugs.

- Abgasanlagen: Viele moderne Abgassysteme bestehen aus hydrogeformten Rohren, die den Gasfluss optimieren und gleichzeitig das Gewicht und den Platzbedarf reduzieren.

- Motorkomponenten: Einige Motorkomponenten, wie z. B. Ansaugkrümmer und Ölkanäle, werden ebenfalls durch Hydroforming gefertigt, um ihre Leistung und Effizienz zu verbessern.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie spielt das Hydroforming eine wichtige Rolle bei der Herstellung von leichten und dennoch extrem robusten Bauteilen, die den anspruchsvollen Anforderungen dieser Branche gerecht werden müssen.

- Strukturkomponenten: Die Herstellung von Rumpfsegmenten, Tragflächenstrukturen und Verstärkungsstreben erfolgt häufig mittels Hydroforming, um die strukturelle Integrität bei minimalem Gewicht zu gewährleisten.

- Triebwerkskomponenten: Hydroforming wird auch bei der Herstellung von Komponenten für Flugzeugtriebwerke eingesetzt, einschließlich komplexer Hohlstrukturen, die hohe Festigkeitsanforderungen erfüllen müssen.

Haushaltsgeräte und Konsumgüter

Im Bereich der Haushaltsgeräte und Konsumgüter wird Hydroforming zur Herstellung von hochwertigen, langlebigen Bauteilen eingesetzt, die sowohl ästhetische als auch funktionale Anforderungen erfüllen.

- Küchengeräte: Viele Küchenutensilien und Geräte, wie z. B. Edelstahlspülen und Kochgeschirr, werden hydrogeformt, um glatte, nahtlose Oberflächen und anspruchsvolle Designanforderungen zu erfüllen.

- Möbelkomponenten: Hydroforming findet auch in der Möbelindustrie Anwendung, insbesondere bei der Herstellung von Metallrahmen und -strukturen für moderne Designmöbel.

Energie- und Elektroniksektor

Die Herstellung von Komponenten für die Energie- und Elektronikindustrie profitiert ebenfalls von den Vorteilen des Hydroforming-Verfahrens.

- Kabelkanäle und Leitungen: In der Energieerzeugung und -verteilung werden hydrogeformte Komponenten verwendet, um Kabelkanäle, Leitungen und andere Strukturen herzustellen, die sowohl hohe mechanische Festigkeit als auch Beständigkeit gegenüber Umwelteinflüssen erfordern.

- Elektronische Gehäuse: Im Elektroniksektor werden Hydroforming-Techniken eingesetzt, um Gehäuse und Schutzstrukturen für empfindliche elektronische Komponenten zu fertigen.

Aktuelle Entwicklungen und Zukunftstrends im Hydroforming

Die Hydroforming-Technologie entwickelt sich kontinuierlich weiter, getrieben durch die Nachfrage nach immer komplexeren Bauteilen und den Wunsch nach noch effizienteren Produktionsmethoden.

Fortschritte in der Prozesssimulation

Mit der Weiterentwicklung von Computer-Aided Engineering (CAE) und Finite-Elemente-Analyse (FEA) können Ingenieure den Hydroforming-Prozess heute mit hoher Genauigkeit simulieren. Diese Simulationen ermöglichen es, die Formgebung und das Verhalten des Materials unter Druck vorherzusagen und so den Prozess zu optimieren, bevor ein Prototyp tatsächlich hergestellt wird. Dadurch können Entwicklungszeiten verkürzt, Kosten gesenkt und die Qualität der Endprodukte verbessert werden.

Integrierte Produktionssysteme

Moderne Produktionssysteme kombinieren Hydroforming mit anderen Umformtechniken, wie z. B. der Kaltumformung oder der Laserschneidtechnologie. Diese integrierten Systeme ermöglichen es, mehrere Fertigungsschritte in einer einzigen Produktionslinie zu vereinen, was die Effizienz steigert und die Herstellung komplexer Bauteile weiter vereinfacht.

Materialforschung und neue Legierungen

Die kontinuierliche Forschung im Bereich der Materialwissenschaft führt zur Entwicklung neuer Legierungen und Materialkombinationen, die speziell für das Hydroforming optimiert sind. Diese Materialien zeichnen sich durch verbesserte Formbarkeit, höhere Festigkeit und bessere Oberflächenqualität aus, was die Einsatzmöglichkeiten des Hydroformings weiter erweitert.

Nachhaltigkeit und Umweltfreundlichkeit

In Anbetracht der zunehmenden Bedeutung von Nachhaltigkeit in der Industrie wird auch im Bereich des Hydroformings vermehrt auf umweltfreundlichere Produktionsmethoden geachtet. Dazu gehört die Optimierung des Energieverbrauchs, die Minimierung von Materialabfällen und der Einsatz von umweltfreundlichen Flüssigkeiten im Hydroforming-Prozess.

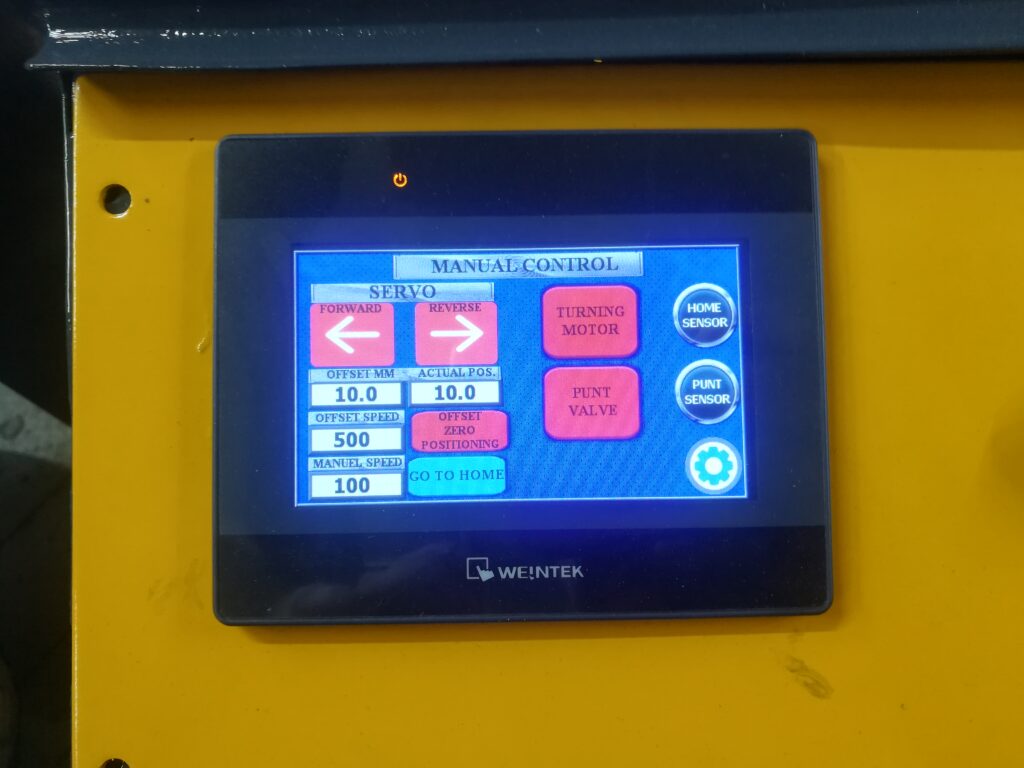

Automatisierung und Digitalisierung

Die Automatisierung und Digitalisierung der Produktion schreitet auch im Bereich des Hydroformings voran. Durch den Einsatz von Robotik und fortschrittlichen Steuerungssystemen können Prozesse automatisiert und in Echtzeit überwacht werden, was zu einer weiteren Steigerung der Effizienz und Qualität führt. Die Integration von Industrie 4.0-Technologien ermöglicht zudem eine noch präzisere Steuerung und Anpassung des Prozesses an

Einführung in Hydroforming-Presse

Das Hydroforming-Verfahren hat sich in den letzten Jahrzehnten als Schlüsseltechnologie in der modernen Fertigungsindustrie etabliert. Diese fortschrittliche Technik ermöglicht es, komplexe geometrische Formen aus Metall zu erzeugen, die mit herkömmlichen Umformmethoden nur schwer oder gar nicht realisierbar wären. Eine zentrale Komponente dieses Verfahrens ist die Hydroforming-Presse, ein hochspezialisiertes Werkzeug, das in der Lage ist, unter extrem hohem Druck Flüssigkeiten zu verwenden, um Metalle in vorgegebene Formen zu pressen.

Die Hydroforming-Presse stellt eine der fortschrittlichsten Formen der Umformtechnik dar. Durch den Einsatz von Flüssigkeiten, die unter hohem Druck stehen, wird das Metall in eine Form oder Matrize gedrückt, um präzise, hochkomplexe Bauteile herzustellen. Die Nutzung dieser Technologie hat insbesondere in der Automobil-, Luftfahrt- und Konsumgüterindustrie an Bedeutung gewonnen.

Grundlegende Funktionsweise einer Hydroforming-Presse

Eine Hydroforming-Presse arbeitet nach dem Prinzip des Hochdruck-Umformens, wobei eine Flüssigkeit – oft Wasser oder eine spezielle Hydraulikflüssigkeit – verwendet wird, um das Metall gleichmäßig und präzise in die gewünschte Form zu bringen. Der Prozess kann in mehreren Schritten zusammengefasst werden:

- Vorbereitung des Rohlings: Ein Metallrohling, zumeist in Form eines Rohres oder Blechs, wird in die Presse eingelegt. Dieser Rohling muss spezifische Materialeigenschaften aufweisen, die ihn für das Hydroforming geeignet machen, wie hohe Duktilität und Festigkeit.

- Schließen der Matrize: Der Rohling wird in eine Matrize eingelegt, die die gewünschte Form vorgibt. Die Matrize wird geschlossen, um den Rohling fest in Position zu halten und eine Abdichtung zu gewährleisten.

- Anwendung des Flüssigkeitsdrucks: Flüssigkeit wird unter hohem Druck in den Rohling eingefüllt. Der Druck wird kontinuierlich erhöht, wodurch das Metall gezwungen wird, sich in die Form der Matrize zu fügen. Die gleichmäßige Druckverteilung verhindert Unregelmäßigkeiten und ermöglicht die Herstellung komplexer, präziser Formen.

- Endbearbeitung: Nach dem Umformen wird die Flüssigkeit abgeführt, die Matrize geöffnet und das fertige Bauteil entnommen. Je nach Bedarf kann das Bauteil weiteren Bearbeitungsschritten unterzogen werden, wie Schneiden, Stanzen oder Veredeln.

Arten von Hydroforming-Pressen

Hydroforming-Pressen können nach ihrer spezifischen Anwendung und Konstruktion in verschiedene Kategorien eingeteilt werden:

- Innenhochdruck-Pressen (IHP): Diese Pressen werden hauptsächlich für das Innenhochdruck-Umformen (IHU) verwendet, bei dem ein Rohrrohling durch die Einleitung von Hochdruckflüssigkeit von innen geformt wird. Sie sind besonders geeignet für die Herstellung von Hohlkörpern wie Fahrzeugrahmen und Auspuffsystemen.

- Außenhochdruck-Pressen (AHP): Diese Pressen finden Anwendung im Außenhochdruck-Umformen, bei dem ein flaches Blech durch äußeren Flüssigkeitsdruck geformt wird. Sie sind ideal für die Herstellung von großflächigen und komplexen Blechbauteilen.

- Hybrid-Pressen: Diese Pressen kombinieren mehrere Umformtechniken, wie Hydroforming und mechanisches Pressen, um komplexe Bauteile in einem einzigen Produktionsschritt herzustellen. Sie sind besonders effizient und vielseitig einsetzbar.

Anwendungsgebiete der Hydroforming-Presse

Die Vielseitigkeit und Präzision der Hydroforming-Presse machen sie zu einem unverzichtbaren Werkzeug in verschiedenen Industriezweigen:

- Automobilindustrie: Die Hydroforming-Presse ist besonders in der Automobilindustrie weit verbreitet, wo sie zur Herstellung von komplexen Strukturkomponenten wie Rahmen, Querträgern und Auspuffsystemen verwendet wird. Diese Bauteile tragen maßgeblich zur Reduktion des Fahrzeuggewichts und zur Erhöhung der Crashsicherheit bei.

- Luft- und Raumfahrtindustrie: In der Luft- und Raumfahrtindustrie wird die Hydroforming-Presse zur Herstellung von leichten, hochfesten Strukturbauteilen eingesetzt, die extremen Bedingungen standhalten müssen. Beispiele sind Teile für Flugzeugrümpfe, Triebwerkskomponenten und Verstärkungsstreben.

- Medizintechnik: Die Medizintechnik nutzt die Hydroforming-Presse zur Herstellung von präzisen, hochkomplexen Bauteilen, die in chirurgischen Instrumenten, Implantaten und medizinischen Geräten verwendet werden.

- Konsumgüterindustrie: Auch in der Konsumgüterindustrie findet die Hydroforming-Presse Anwendung, beispielsweise bei der Herstellung von Edelstahlspülen, Kochgeschirr und anderen Haushaltsgeräten, die anspruchsvolle Design- und Funktionsanforderungen erfüllen müssen.

Vorteile der Hydroforming-Presse

Die Nutzung einer Hydroforming-Presse bietet gegenüber herkömmlichen Umformtechniken mehrere wesentliche Vorteile:

- Hohe Präzision: Durch den gleichmäßigen Flüssigkeitsdruck können Bauteile mit sehr engen Toleranzen und komplexen Geometrien hergestellt werden.

- Materialeffizienz: Das Hydroforming ermöglicht eine effiziente Materialnutzung, da das Metall ohne übermäßige Abfallproduktion geformt werden kann.

- Reduzierte Fertigungsschritte: Die Möglichkeit, komplexe Formen in einem einzigen Schritt zu erzeugen, reduziert die Anzahl der erforderlichen Fertigungsschritte und damit die Produktionskosten und -zeit.

- Verbesserte mechanische Eigenschaften: Bauteile, die durch Hydroforming gefertigt werden, weisen oft verbesserte mechanische Eigenschaften auf, wie erhöhte Festigkeit und bessere Korrosionsbeständigkeit.

Herausforderungen und Lösungen im Hydroforming

Trotz der vielen Vorteile steht die Hydroforming-Presse vor einigen Herausforderungen, die jedoch durch technologische Weiterentwicklungen und innovative Lösungen überwunden werden können:

- Hohe Investitionskosten: Die Anschaffung und der Betrieb von Hydroforming-Pressen erfordern erhebliche Investitionen. Diese Kosten können jedoch durch die langfristigen Vorteile wie Material- und Kosteneinsparungen ausgeglichen werden.

- Komplexität des Prozesses: Das Hydroforming erfordert präzise Steuerung und Überwachung, um optimale Ergebnisse zu erzielen. Fortschritte in der Prozesssimulation und Automatisierung haben jedoch dazu beigetragen, diese Komplexität zu bewältigen.

- Materialanforderungen: Nicht alle Metalle eignen sich gleichermaßen für das Hydroforming. Die kontinuierliche Weiterentwicklung von Legierungen und Materialien speziell für das Hydroforming trägt jedoch zur Erweiterung der Anwendungsmöglichkeiten bei.

Zukunft der Hydroforming-Presse

Die Zukunft der Hydroforming-Presse wird von mehreren technologischen Trends geprägt, die das Potenzial dieser Technologie weiter steigern werden:

- Digitalisierung und Industrie 4.0: Die Integration von Digitalisierung und Industrie 4.0-Technologien in den Hydroforming-Prozess wird zu noch präziseren und effizienteren Produktionsabläufen führen. Durch den Einsatz von Sensoren und Datenanalyse können Prozesse in Echtzeit überwacht und optimiert werden.

- Entwicklung neuer Materialien: Die fortlaufende Forschung im Bereich der Materialwissenschaft wird zur Entwicklung neuer Legierungen führen, die speziell für das Hydroforming optimiert sind. Diese Materialien werden die Grenzen der derzeitigen Hydroforming-Anwendungen erweitern.

- Nachhaltigkeit und Ressourceneffizienz: In der Zukunft wird der Fokus stärker auf nachhaltige und ressourceneffiziente Produktionsmethoden liegen. Das Hydroforming, das bereits eine effiziente Materialnutzung ermöglicht, wird weiter verbessert werden, um den Energieverbrauch und die Umweltbelastung zu minimieren.

- Erweiterte Anwendungsbereiche: Mit den technologischen Fortschritten werden auch neue Anwendungsbereiche für Hydroforming-Pressen erschlossen, beispielsweise in der Herstellung von Komponenten für die erneuerbare Energie, wie Windkraftanlagen und Elektrofahrzeuge.

Fazit

Die Hydroforming-Presse ist ein Schlüsselwerkzeug in der modernen Fertigungsindustrie, das es ermöglicht, hochkomplexe und präzise Bauteile effizient herzustellen. Ihre Vielseitigkeit und die kontinuierliche Weiterentwicklung der Technologie werden dazu beitragen, dass Hydroforming auch in Zukunft eine zentrale Rolle in der Industrie spielen wird.

Detaillierte Analyse der Hydroforming-Technologien

Die Hydroforming-Technologie hat sich über die Jahre hinweg weiterentwickelt und verschiedene spezialisierte Methoden hervorgebracht, die auf unterschiedliche Anforderungen und Materialtypen zugeschnitten sind. Im Folgenden werden einige dieser spezialisierten Technologien näher erläutert.

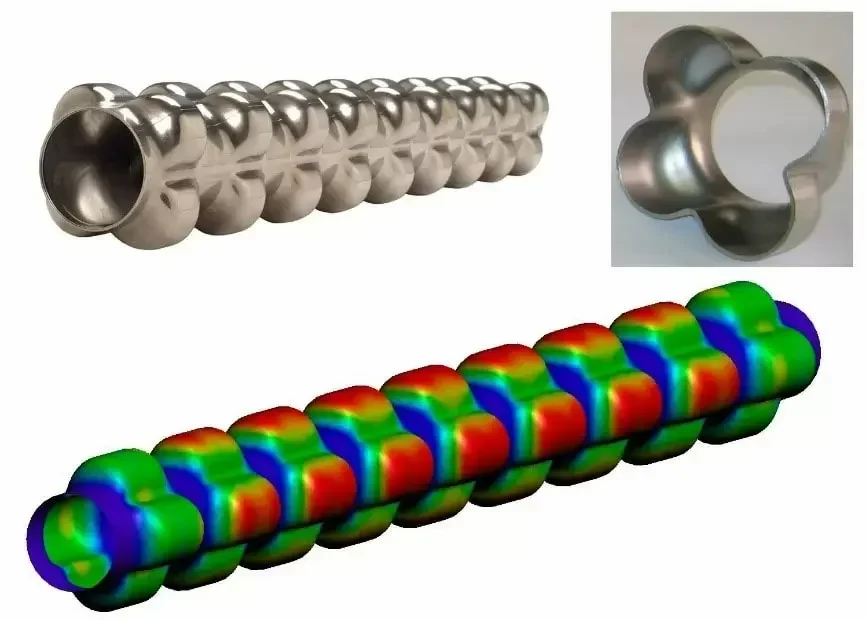

1. Innenhochdruckumformen (IHU)

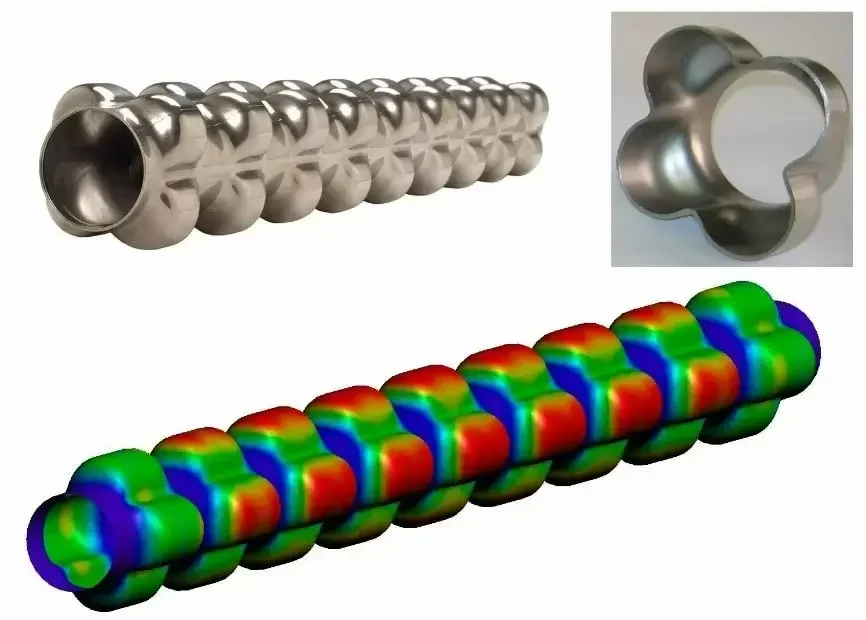

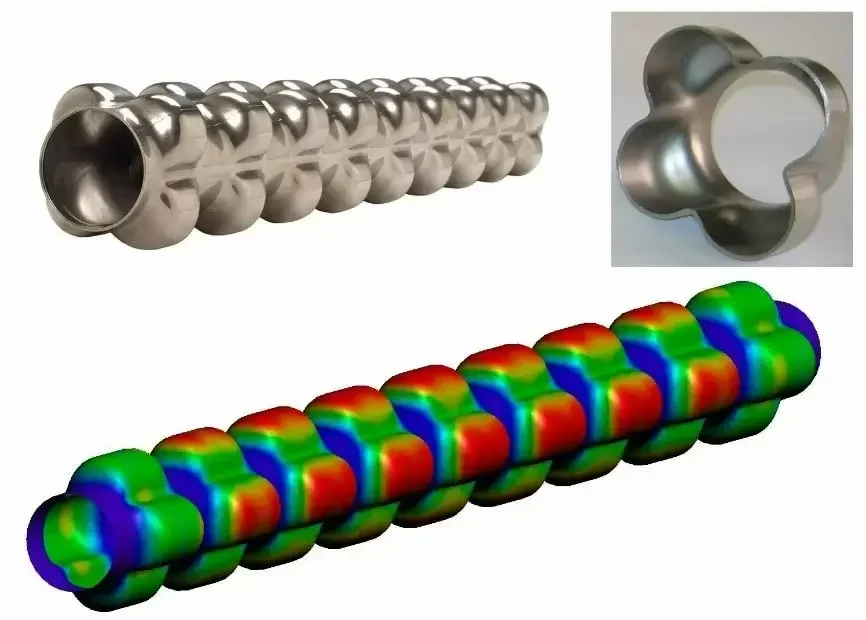

Das Innenhochdruckumformen ist die gängigste Form des Hydroformings, bei der ein hohler Metallrohling von innen heraus unter Druck gesetzt wird, um ihn in die Form der umgebenden Matrize zu bringen. Dieses Verfahren wird oft zur Herstellung von Hohlkörpern mit hoher struktureller Integrität verwendet.

- Verfahren: Ein Rohr oder ein vorgeformter Rohling wird in eine Matrize eingelegt, die der gewünschten Endform entspricht. Anschließend wird der Rohling mit einer Flüssigkeit gefüllt, die unter extrem hohem Druck steht. Durch diesen Druck dehnt sich das Metall aus und nimmt die Form der Matrize an.

- Typische Anwendungen: IHU wird häufig in der Automobilindustrie eingesetzt, um Bauteile wie Motorrahmen, Querträger und Auspuffanlagen zu produzieren. Diese Komponenten müssen hohen Belastungen standhalten und gleichzeitig leicht und formstabil sein.

- Vorteile: Das IHU-Verfahren ermöglicht die Herstellung von komplexen Hohlstrukturen in einem einzigen Prozessschritt. Dies reduziert die Anzahl der benötigten Einzelteile und Verbindungselemente, was wiederum die Produktionskosten und das Gewicht des Endprodukts verringert.

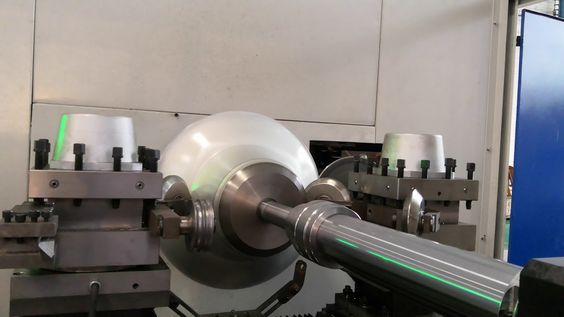

2. Außenhochdruckumformen (AHU)

Das Außenhochdruckumformen, auch als Blasformen bekannt, ist ein Verfahren, bei dem flache Bleche durch äußeren Flüssigkeitsdruck in eine Matrize gedrückt werden. Dieses Verfahren wird verwendet, um großflächige Bauteile mit komplizierten Geometrien und hohen Oberflächenanforderungen herzustellen.

- Verfahren: Ein flaches Metallblech wird auf eine Matrize gelegt und von außen mit Flüssigkeitsdruck beaufschlagt. Der Druck formt das Blech in die gewünschte Kontur der Matrize, wobei sowohl die Materialdicke als auch die Oberflächenbeschaffenheit exakt kontrolliert werden können.

- Typische Anwendungen: Das AHU-Verfahren findet Anwendung in der Herstellung von Karosserieteilen für die Automobilindustrie, wie z. B. Türen, Dächern und Hauben, sowie in der Produktion von Teilen für Haushaltsgeräte und Konsumgüter, die eine hohe Oberflächenqualität erfordern.

- Vorteile: AHU ermöglicht die Herstellung von großflächigen Bauteilen mit gleichmäßiger Materialdicke und hoher Formgenauigkeit. Es ist besonders effektiv bei der Produktion von Teilen mit tiefen Zügen und komplexen Oberflächenstrukturen.

3. Hybride Hydroforming-Techniken

Hybride Hydroforming-Techniken kombinieren mehrere Umformprozesse in einem einzigen Fertigungsschritt, um komplexe Bauteile mit unterschiedlichen Anforderungen herzustellen. Diese Techniken nutzen die Vorteile sowohl des Innen- als auch des Außenhochdruckumformens und können durch zusätzliche Prozesse wie Laserschneiden oder Stanzen ergänzt werden.

- Verfahren: Bei hybriden Techniken werden unterschiedliche Umformprozesse integriert, um komplexe Bauteile herzustellen. Zum Beispiel kann ein Rohling zunächst durch IHU geformt und anschließend durch AHU oder ein anderes Verfahren weiterbearbeitet werden.

- Typische Anwendungen: Hybride Techniken werden in der Automobil- und Luftfahrtindustrie verwendet, um Bauteile mit sehr komplexen Formen herzustellen, die mehrere Funktionen erfüllen müssen. Ein Beispiel wäre ein strukturtragendes Bauteil, das gleichzeitig als Halterung oder Gehäuse dient.

- Vorteile: Diese Techniken ermöglichen die Herstellung von multifunktionalen Bauteilen in einem einzigen Prozessschritt, was die Produktionszeit und -kosten erheblich reduziert und die Effizienz steigert.

Materialien für das Hydroforming

Die Wahl des richtigen Materials ist für den Erfolg des Hydroforming-Prozesses von entscheidender Bedeutung. Nicht alle Metalle sind für dieses Verfahren geeignet; es erfordert Materialien, die sich unter hohem Druck verformen lassen, ohne zu reißen oder ihre strukturelle Integrität zu verlieren.

1. Stähle

Stahl ist das am häufigsten verwendete Material im Hydroforming, insbesondere hochfeste Stähle (HSS) und ultrahochfeste Stähle (UHSS), die in der Automobilindustrie weit verbreitet sind. Diese Stähle bieten eine hervorragende Kombination aus Festigkeit und Verformbarkeit, die für die Herstellung von sicherheitsrelevanten Bauteilen unerlässlich ist.

- Vorteile: Stähle sind aufgrund ihrer hohen Festigkeit und Verfügbarkeit die bevorzugte Wahl für viele Anwendungen. Sie bieten eine ausgezeichnete Formbarkeit unter hohem Druck und sind relativ kostengünstig.

- Herausforderungen: Der Hauptnachteil von Stahl ist sein Gewicht. In Anwendungen, bei denen Leichtbau eine entscheidende Rolle spielt, wie in der Luft- und Raumfahrt, können alternative Materialien bevorzugt werden.

2. Aluminium

Aluminiumlegierungen sind wegen ihres geringen Gewichts und ihrer guten Formbarkeit eine weitere häufig verwendete Materialgruppe im Hydroforming. Sie werden oft in der Automobil- und Luftfahrtindustrie eingesetzt, wo Leichtbau eine hohe Priorität hat.

- Vorteile: Aluminium ist leicht, korrosionsbeständig und lässt sich gut formen. Es bietet eine gute Balance zwischen Festigkeit und Gewicht, was es ideal für Anwendungen macht, bei denen das Gewicht eine entscheidende Rolle spielt.

- Herausforderungen: Aluminium ist im Vergleich zu Stahl teurer und erfordert oft spezielle Behandlungen, um die erforderlichen Festigkeitswerte zu erreichen. Zudem ist es weniger formstabil als Stahl, was zu Herausforderungen bei der Herstellung von sehr präzisen Bauteilen führen kann.

3. Titan und Legierungen

Titan ist ein weiteres Material, das im Hydroforming verwendet wird, insbesondere in der Luft- und Raumfahrtindustrie. Es bietet eine außergewöhnliche Kombination aus Festigkeit, Leichtigkeit und Korrosionsbeständigkeit, ist jedoch teurer und schwieriger zu verarbeiten als Stahl oder Aluminium.

- Vorteile: Titan ist extrem leicht und dennoch stark, was es ideal für Anwendungen macht, bei denen hohe Festigkeit bei geringem Gewicht erforderlich ist. Es ist zudem hochgradig korrosionsbeständig und biokompatibel, was es für medizinische Anwendungen geeignet macht.

- Herausforderungen: Die Verarbeitung von Titan ist aufgrund seiner hohen Festigkeit und seiner Neigung zur Kaltverfestigung schwierig. Hydroforming von Titan erfordert oft spezielle Werkzeuge und Anpassungen des Prozesses, was die Kosten erhöht.

Entwicklung und Optimierung von Hydroforming-Prozessen

Die kontinuierliche Entwicklung und Optimierung von Hydroforming-Prozessen ist entscheidend für die Wettbewerbsfähigkeit in der modernen Fertigungsindustrie. Fortschritte in der Prozesssimulation, Materialforschung und Automatisierung tragen dazu bei, die Effizienz und Qualität dieser Prozesse zu verbessern.

1. Prozesssimulation und Finite-Elemente-Analyse (FEA)

Moderne Softwaretools ermöglichen es Ingenieuren, den Hydroforming-Prozess vorab zu simulieren und das Verhalten des Materials unter Druck zu analysieren. Diese Simulationen helfen, potenzielle Probleme zu identifizieren und den Prozess zu optimieren, bevor Prototypen hergestellt werden.

- Vorteile: Die Simulation ermöglicht eine genaue Vorhersage des Verhaltens des Materials und der Formgebung, was zu einer Reduktion von Entwicklungszeit und -kosten führt. Sie unterstützt auch die Optimierung von Matrizen und Prozessparametern, um die Qualität des Endprodukts zu verbessern.

2. Materialforschung und neue Legierungen

Die Entwicklung neuer Legierungen, die speziell für das Hydroforming optimiert sind, ist ein wichtiger Bereich der Materialwissenschaft. Diese Materialien bieten verbesserte Formbarkeit, höhere Festigkeit und bessere Oberflächenqualitäten, was die Einsatzmöglichkeiten des Hydroformings erweitert.

- Vorteile: Neue Materialien ermöglichen die Herstellung von Bauteilen mit noch komplexeren Geometrien und höheren Leistungsanforderungen. Sie tragen auch zur Effizienzsteigerung und Kostensenkung bei, da sie oft weniger Nachbearbeitung erfordern.

3. Automatisierung und Prozesskontrolle

Die Automatisierung des Hydroforming-Prozesses und die Einführung von Echtzeit-Prozesskontrollsystemen ermöglichen eine präzisere Steuerung und Anpassung des Umformprozesses. Dies führt zu einer höheren Effizienz, besseren Produktqualität und geringeren Ausfallzeiten.

- Vorteile: Automatisierung reduziert menschliche Fehler, steigert die Produktionsgeschwindigkeit und verbessert die Konsistenz der hergestellten Bauteile. Prozesskontrollsysteme ermöglichen es, den Prozess in Echtzeit zu überwachen und bei Bedarf sofortige Anpassungen vorzunehmen.

Schlussfolgerung

Die Hydroforming-Presse und die damit verbundenen Technologien haben die Fertigungsindustrie revolutioniert, indem sie die Herstellung von komplexen, leichten und hochpräzisen Bauteilen ermöglichen. Mit fortschreitender Technologie, neuen Materialien und verbesserter Prozesskontrolle wird das Hydroforming weiterhin eine Schlüsselrolle in verschiedenen Industriezweigen spielen und neue Möglichkeiten für innovative Designs und Anwendungen eröffnen.

Historische Entwicklung der Hydroforming-Technologie

Die Entwicklung der Hydroforming-Technologie ist eine Geschichte ständiger Innovation und technischer Fortschritte, die in den letzten Jahrzehnten die Fertigungsindustrie revolutioniert hat. Ursprünglich in den 1950er Jahren entwickelt, wurde Hydroforming zunächst als eine Methode zur Herstellung komplexer Hohlformen in der Luftfahrtindustrie eingesetzt. Im Laufe der Zeit hat sich das Verfahren jedoch auf zahlreiche andere Industrien ausgeweitet.

Die Anfänge und erste Anwendungen

Die ersten Hydroforming-Pressen wurden in den USA entwickelt, als Ingenieure nach Möglichkeiten suchten, die Produktionseffizienz zu steigern und gleichzeitig die Komplexität und Präzision der hergestellten Bauteile zu erhöhen. Die Technologie fand schnell Anwendung in der Luftfahrt, wo die Fähigkeit, leichte und gleichzeitig starke Bauteile herzustellen, von entscheidender Bedeutung war. In den 1960er Jahren wurde Hydroforming zunehmend in der Automobilindustrie eingesetzt, insbesondere für die Herstellung von Karosserieteilen und Rahmenstrukturen.

Technologische Fortschritte in den 1970er und 1980er Jahren

In den 1970er und 1980er Jahren erlebte die Hydroforming-Technologie erhebliche Fortschritte, insbesondere durch die Einführung von Hochdruckhydrauliksystemen und verbesserter Materialwissenschaft. Diese Entwicklungen ermöglichten es, den Druck in den Pressen zu erhöhen, was zu noch präziseren und komplexeren Bauteilen führte. Zudem wurden die ersten computergestützten Steuerungssysteme (CNC) in Hydroforming-Pressen integriert, was eine genauere Kontrolle und Automatisierung des Prozesses ermöglichte.

Durchbruch in der Automobilindustrie in den 1990er Jahren

In den 1990er Jahren erlebte die Hydroforming-Technologie ihren Durchbruch in der Automobilindustrie. Die Automobilhersteller standen vor der Herausforderung, Fahrzeuge leichter und gleichzeitig sicherer zu machen, um den steigenden Anforderungen an Kraftstoffeffizienz und Sicherheitsstandards gerecht zu werden. Hydroforming erwies sich als ideale Lösung, um komplexe, leichte und gleichzeitig starke Strukturkomponenten herzustellen.

- Fallstudie: Anwendung bei General Motors: General Motors (GM) war einer der ersten Automobilhersteller, der Hydroforming in großem Maßstab einsetzte. GM nutzte das Verfahren zur Herstellung von Rahmen- und Karosserieteilen für Modelle wie den Chevrolet Corvette und den Cadillac CTS. Die Einführung von Hydroforming ermöglichte es GM, das Gewicht der Fahrzeuge erheblich zu reduzieren und gleichzeitig die strukturelle Integrität und Crashsicherheit zu verbessern.

Globalisierung und Verbreitung der Technologie

Mit dem Erfolg in der Automobilindustrie verbreitete sich die Hydroforming-Technologie rasch weltweit. Hersteller in Europa und Asien begannen, die Technologie zu übernehmen und weiterzuentwickeln. Besonders in Deutschland und Japan fanden bedeutende Fortschritte statt, die zur Entwicklung neuer Legierungen und optimierter Prozesse führten.

Moderne Entwicklungen und Industrie 4.0

In den letzten zwei Jahrzehnten hat die Hydroforming-Technologie durch die Integration von Industrie 4.0-Prinzipien und der Digitalisierung einen weiteren Innovationsschub erfahren. Die moderne Hydroforming-Presse ist heute ein hochkomplexes System, das Echtzeit-Datenanalyse, maschinelles Lernen und Automatisierung nutzt, um den Umformprozess weiter zu optimieren und die Produktionsqualität zu verbessern.

Vergleichende Analyse: Hydroforming vs. Traditionelle Umformverfahren

Hydroforming bietet eine Reihe von Vorteilen gegenüber traditionellen Umformverfahren wie dem Tiefziehen, Pressen oder Gießen. Um die Vorteile des Hydroformings besser zu verstehen, ist es hilfreich, diese Technik im Vergleich zu anderen Umformmethoden zu analysieren.

Tiefziehen

Tiefziehen ist ein weit verbreitetes Verfahren in der Metallumformung, bei dem ein flaches Blech in eine dreidimensionale Form gezogen wird. Es wird häufig zur Herstellung von Bauteilen wie Karosserieteilen, Behältern und Haushaltsgeräten verwendet.

- Vergleich: Im Vergleich zum Tiefziehen bietet Hydroforming eine bessere Kontrolle über die Wandstärke und die Formkomplexität. Während Tiefziehen bei sehr tiefen oder komplexen Formen Schwierigkeiten bereitet, kann Hydroforming diese Herausforderungen durch den gleichmäßigen Flüssigkeitsdruck meistern.

- Anwendungen: Tiefziehen wird weiterhin für einfache oder weniger komplexe Bauteile verwendet, während Hydroforming bei der Herstellung von Bauteilen mit hoher Komplexität und engen Toleranzen bevorzugt wird.

Schmieden

Schmieden ist ein Umformverfahren, bei dem ein Metallrohling unter hohem Druck in eine Form gepresst wird. Dieses Verfahren wird häufig für die Herstellung von hochfesten Bauteilen wie Achsen, Kurbelwellen und Getriebekomponenten verwendet.

- Vergleich: Hydroforming ermöglicht die Herstellung komplexer Hohlformen, die durch Schmieden nur schwer realisierbar wären. Zudem bietet Hydroforming eine höhere Materialeffizienz, da weniger Materialverlust durch Spanen oder Nachbearbeiten entsteht.

- Anwendungen: Schmieden bleibt das bevorzugte Verfahren für die Herstellung von massiven, hochfesten Bauteilen, während Hydroforming für hohle, leichte und komplexe Strukturen eingesetzt wird.

Gießen

Gießen ist ein Fertigungsverfahren, bei dem flüssiges Metall in eine Form gegossen wird, um ein Bauteil zu erzeugen. Dieses Verfahren wird häufig für die Massenproduktion von Bauteilen mit komplexen Geometrien verwendet.

- Vergleich: Im Vergleich zum Gießen bietet Hydroforming eine höhere Festigkeit der Bauteile, da das Material während des Umformprozesses nicht schmilzt und daher keine inneren Spannungen oder Porositäten aufweist. Zudem ist Hydroforming besser geeignet für die Herstellung von Bauteilen mit dünnen Wänden.

- Anwendungen: Gießen wird oft für große Serien von Bauteilen verwendet, die nicht die hohen Festigkeitsanforderungen erfüllen müssen, die durch Hydroforming erreicht werden können.

Umweltaspekte und Nachhaltigkeit von Hydroforming

In der heutigen Zeit spielt die Nachhaltigkeit in der Fertigungsindustrie eine immer größere Rolle. Hydroforming bietet im Vergleich zu anderen Umformverfahren mehrere umweltfreundliche Vorteile, die es zu einer bevorzugten Wahl für Unternehmen machen, die ihren ökologischen Fußabdruck reduzieren möchten.

Materialeffizienz

Hydroforming ermöglicht eine präzise Kontrolle der Materialverteilung im Bauteil, was zu einer effizienteren Materialnutzung führt. Im Vergleich zu anderen Verfahren, bei denen Material durch Schneiden oder Fräsen entfernt wird, erzeugt Hydroforming weniger Abfall und verringert den Materialverbrauch.

Energieverbrauch

Hydroforming erfordert zwar hohe Drücke, aber der gesamte Energieverbrauch kann durch die Reduzierung der notwendigen Bearbeitungsschritte gesenkt werden. Da viele Bauteile in einem einzigen Schritt geformt werden können, reduziert sich der Energiebedarf im Vergleich zu mehrstufigen Umformprozessen erheblich.

Reduzierte Emissionen

Durch die geringere Anzahl an Nachbearbeitungsschritten und die effizientere Materialnutzung trägt Hydroforming zur Reduzierung von Emissionen bei, die bei herkömmlichen Umformverfahren entstehen. Dies macht Hydroforming zu einer umweltfreundlicheren Alternative, insbesondere in Industrien mit hohen Anforderungen an Nachhaltigkeit und Umweltschutz.

Recycling und Wiederverwertung

Metalle, die im Hydroforming-Prozess verwendet werden, sind oft gut recycelbar. Die Möglichkeit, überschüssiges Material und Abfälle effektiv zu recyceln, trägt weiter zur Nachhaltigkeit des Verfahrens bei. Viele Unternehmen implementieren Recyclingprogramme, um den Materialverlust zu minimieren und die Umweltbelastung zu reduzieren.

Regulatorische Rahmenbedingungen und Normen

Die Anwendung von Hydroforming unterliegt in vielen Ländern strengen regulatorischen Rahmenbedingungen und Normen, die sicherstellen sollen, dass die hergestellten Bauteile höchsten Qualitäts- und Sicherheitsstandards entsprechen.

Internationale Normen und Standards

Es gibt mehrere internationale Normen, die die Verfahren, Materialien und Qualitätsanforderungen für das Hydroforming regeln. Dazu gehören unter anderem die Normen der International Organization for Standardization (ISO) und des American National Standards Institute (ANSI).

- ISO 9001: Diese Norm legt die Anforderungen an Qualitätsmanagementsysteme fest und stellt sicher, dass die Unternehmen die Anforderungen der Kunden und regulatorischen Behörden konsequent erfüllen.

- ISO 14001: Diese Norm betrifft Umweltmanagementsysteme und hilft Unternehmen dabei, ihre Umweltleistung zu verbessern und ihre Verpflichtungen zur Einhaltung von Gesetzen und Vorschriften zu erfüllen.

- ANSI/ASME Standards: Diese Normen bieten detaillierte Richtlinien für die Konstruktion, den Betrieb und die Wartung von Druckgeräten, einschließlich Hydroforming-Pressen.

Regulatorische Anforderungen in der Automobil- und Luftfahrtindustrie

Die Automobil- und Luftfahrtindustrie unterliegt besonders strengen regulatorischen Anforderungen, die von nationalen und internationalen Behörden festgelegt werden. Hydroforming-Prozesse müssen daher häufig spezielle Zertifizierungen und Tests durchlaufen, um sicherzustellen, dass sie den hohen Standards dieser Industrien entsprechen.

- Automotive Industry Action Group (AIAG): Die AIAG bietet eine Reihe von Standards und Richtlinien, die speziell für die Automobilindustrie entwickelt wurden. Diese umfassen Anforderungen an die Prozesskontrolle, Materialprüfung und Qualitätsüberwachung bei der Herstellung von Fahrzeugkomponenten.

- Federal Aviation Administration (FAA): In der Luftfahrtindustrie müssen Hydroforming-Prozesse den strengen Vorgaben der FAA entsprechen, um sicherzustellen, dass die hergestellten Bauteile die erforderlichen Sicherheitsstandards erfüllen.

Anforderungen an die Werkstoffprüfung

Ein weiterer wichtiger Aspekt der regulatorischen Anforderungen ist die Werkstoffprüfung. Materialien, die im Hydroforming verwendet werden, müssen oft strengen Tests unterzogen werden, um sicherzustellen, dass sie die erforderlichen mechanischen Eigenschaften, wie Festigkeit, Härte und Zähigkeit, erfüllen.

- Zerstörende und zerstörungsfreie Prüfungen: Es gibt verschiedene Arten von Werkstoffprüfungen, darunter zerstörende Prüfungen (wie Zugversuche und Härteprüfungen) und zerstörungsfreie Prüfungen (wie Ultraschall- und Röntgenprüfungen), die zur Qualitätskontrolle eingesetzt werden.

Zukunftsaussichten und Innovationen im Hydroforming

Die Zukunft des Hydroformings sieht vielversprechend aus, da kontinuierliche Innovationen und technologische Fortschritte die Möglichkeiten dieses Verfahrens weiter ausbauen. Im Folgenden werden einige der vielversprechendsten Entwicklungen und Trends in diesem Bereich dargestellt.

Integration von Künstlicher Intelligenz und Maschinellem Lernen

Die Integration von Künstlicher Intelligenz (KI) und Maschinellem Lernen (ML) in den Hydroforming-Prozess eröffnet neue Möglichkeiten zur Prozessoptimierung. Durch die Analyse von Echtzeitdaten und die Vorhersage potenzieller Probleme kann KI dazu beitragen, die Effizienz zu steigern und Ausschussraten zu reduzieren.

- Vorteile: KI kann dazu verwendet werden, den optimalen Druck und die ideale Materialverteilung für jede einzelne Form zu berechnen, wodurch die Präzision und Konsistenz des Prozesses verbessert wird. ML-Algorithmen können aus vergangenen Prozessen lernen und Vorschläge für zukünftige Verbesserungen machen.

3D-Druck und Hybridtechnologien

Die Kombination von Hydroforming mit 3D-Drucktechnologien eröffnet neue Möglichkeiten für die Herstellung von Bauteilen mit komplexen internen Strukturen, die durch traditionelle Umformverfahren nicht realisierbar wären. Diese Hybridtechnologien ermöglichen die Integration von Funktionen wie Kühlkanälen oder Sensoren direkt in das Bauteil.

- Vorteile: Diese Kombinationstechnologien bieten eine hohe Flexibilität in der Produktion und ermöglichen die Herstellung maßgeschneiderter Bauteile mit minimalem Materialeinsatz. Sie sind besonders vielversprechend für die Luft- und Raumfahrt sowie die Medizintechnik.

Entwicklungen in der Materialwissenschaft

Die fortlaufende Forschung in der Materialwissenschaft führt zur Entwicklung neuer Legierungen und Verbundmaterialien, die speziell für das Hydroforming optimiert sind. Diese Materialien bieten verbesserte mechanische Eigenschaften, wie höhere Festigkeit, bessere Korrosionsbeständigkeit und geringeres Gewicht.

- Vorteile: Neue Materialien können die Grenzen des Hydroformings erweitern und ermöglichen die Herstellung von Bauteilen, die bisher nicht realisierbar waren. Sie tragen auch dazu bei, die Umweltbelastung zu reduzieren, indem sie leichtere und effizientere Produkte ermöglichen.

Nachhaltige Produktion und Kreislaufwirtschaft

Mit dem zunehmenden Fokus auf Nachhaltigkeit wird die Kreislaufwirtschaft zu einem zentralen Thema in der Fertigungsindustrie. Hydroforming spielt eine wichtige Rolle in dieser Entwicklung, da es eine effiziente Materialnutzung und Recyclingfähigkeit bietet.

- Vorteile: Durch die Verwendung von recycelbaren Materialien und die Reduktion von Abfällen kann Hydroforming dazu beitragen, die Umweltbelastung zu minimieren. Unternehmen, die auf nachhaltige Produktion setzen, können sich zudem einen Wettbewerbsvorteil verschaffen.

Schlusswort

Hydroforming ist eine Schlüsseltechnologie, die in vielen Industrien unverzichtbar geworden ist. Mit kontinuierlichen Innovationen und einer zunehmenden Fokussierung auf Nachhaltigkeit wird diese Technologie auch in Zukunft eine zentrale Rolle in der Fertigung spielen. Die Integration neuer Technologien wie KI, 3D-Druck und fortschrittliche Materialien wird die Möglichkeiten des Hydroformings weiter ausbauen und neue Anwendungen ermöglichen, die bisher undenkbar waren.

Der vorliegende Text bietet einen umfassenden Überblick über die Hydroforming-Technologie, ihre Anwendungen, Vorteile, Herausforderungen und zukünftigen Perspektiven. Er zeigt, wie sich diese Technik von ihren Anfängen bis heute entwickelt hat und welche Bedeutung sie für die moderne Fertigungsindustrie hat.

In der heutigen industriellen Fertigung spielt die Metallumformung eine zentrale Rolle. Sie umfasst eine Vielzahl von Prozessen, die es ermöglichen, Metalle in die gewünschten Formen zu bringen. Von einfachen Biegungen bis hin zu komplexen Tiefziehteilen – die Anforderungen an die Maschinen, die in diesem Bereich eingesetzt werden, sind vielfältig und anspruchsvoll. Eine besonders herausragende Rolle nehmen dabei die sogenannten Sondermaschinen ein, die speziell für die individuellen Anforderungen eines Unternehmens entwickelt werden. Diese Maschinen sind maßgeschneiderte Lösungen, die es ermöglichen, spezifische Produktionsprozesse zu optimieren und höchste Präzision bei der Metallumformung zu erreichen.

Was sind Sondermaschinen für die Metallumformung?

Sondermaschinen für die Metallumformung sind individuell konzipierte Anlagen, die auf die spezifischen Bedürfnisse und Anforderungen eines bestimmten Fertigungsprozesses zugeschnitten sind. Im Gegensatz zu Standardmaschinen, die universell einsetzbar sind, werden Sondermaschinen in enger Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender entwickelt. Ziel ist es, eine Maschine zu schaffen, die perfekt in den bestehenden Produktionsprozess integriert werden kann und dabei höchste Effizienz und Präzision bietet.

Die Notwendigkeit für Sondermaschinen entsteht oft dann, wenn Standardmaschinen den Anforderungen eines Unternehmens nicht mehr gerecht werden. Dies kann beispielsweise der Fall sein, wenn ein Unternehmen besondere Bauteilgeometrien herstellen muss, die mit herkömmlichen Maschinen nicht wirtschaftlich oder technisch realisierbar sind. Sondermaschinen bieten hier die Möglichkeit, Produktionsprozesse so zu gestalten, dass sie genau den Anforderungen des Unternehmens entsprechen und somit einen entscheidenden Wettbewerbsvorteil bieten.

Die Bedeutung der Metallumformung in der Industrie

Metallumformung ist ein unverzichtbarer Bestandteil zahlreicher Industriezweige. Ob im Automobilbau, in der Luft- und Raumfahrt, im Maschinenbau oder in der Elektroindustrie – überall werden Metallteile benötigt, die durch verschiedene Umformverfahren hergestellt werden. Dabei ist es entscheidend, dass die eingesetzten Maschinen und Anlagen in der Lage sind, höchste Präzision zu gewährleisten, um den hohen Anforderungen an die Qualität der Produkte gerecht zu werden.

Die Metallumformung umfasst eine Vielzahl von Verfahren, die je nach Anforderung und Material unterschiedlich eingesetzt werden können. Zu den wichtigsten Umformverfahren zählen das Tiefziehen, das Biegen, das Stanzen, das Walzen sowie das Schmieden. Jedes dieser Verfahren stellt unterschiedliche Anforderungen an die Maschinen und Anlagen, die in der Produktion eingesetzt werden.

Sondermaschinen kommen insbesondere dann zum Einsatz, wenn es darum geht, komplexe Bauteile mit hohen Anforderungen an Maßhaltigkeit und Oberflächenqualität herzustellen. Gerade in der Automobil- und Luftfahrtindustrie, wo Sicherheit und Zuverlässigkeit der Bauteile eine zentrale Rolle spielen, ist der Einsatz von maßgeschneiderten Maschinen unumgänglich.

Vorteile von Sondermaschinen in der Metallumformung

Der Einsatz von Sondermaschinen bietet zahlreiche Vorteile gegenüber der Verwendung von Standardmaschinen. Einer der größten Vorteile ist die Möglichkeit, die Maschine genau auf die Bedürfnisse des Unternehmens abzustimmen. Dies ermöglicht nicht nur eine höhere Effizienz, sondern auch eine bessere Qualität der hergestellten Bauteile.

Ein weiterer Vorteil ist die Flexibilität, die Sondermaschinen bieten. Während Standardmaschinen oft nur für bestimmte Fertigungsprozesse geeignet sind, können Sondermaschinen so konzipiert werden, dass sie mehrere verschiedene Umformverfahren in einer Anlage vereinen. Dies reduziert die Notwendigkeit, mehrere Maschinen für verschiedene Fertigungsschritte anzuschaffen, was wiederum Kosten spart und die Produktionszeiten verkürzt.

Darüber hinaus ermöglichen Sondermaschinen eine höhere Automatisierung der Produktionsprozesse. Durch den Einsatz von modernster Steuerungs- und Automatisierungstechnik können Sondermaschinen so programmiert werden, dass sie selbstständig und mit minimalem menschlichem Eingriff arbeiten. Dies reduziert nicht nur die Fehlerquote, sondern erhöht auch die Produktivität und senkt die Kosten.

Herausforderungen bei der Entwicklung von Sondermaschinen

Die Entwicklung von Sondermaschinen für die Metallumformung ist ein komplexer Prozess, der eine enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender erfordert. Einer der größten Herausforderungen besteht darin, die Anforderungen des Kunden genau zu verstehen und in eine technische Lösung zu übersetzen.

Dabei müssen zahlreiche Faktoren berücksichtigt werden, wie beispielsweise die Art des zu verarbeitenden Materials, die gewünschte Geometrie des Endprodukts, die geforderte Stückzahl sowie die verfügbaren Platz- und Energieverhältnisse im Unternehmen. All diese Faktoren fließen in die Entwicklung der Maschine ein und bestimmen letztendlich deren Aufbau und Funktionsweise.

Ein weiteres wichtiges Thema bei der Entwicklung von Sondermaschinen ist die Integration der Maschine in bestehende Produktionsprozesse. Oft müssen Sondermaschinen in eine bereits vorhandene Produktionslinie integriert werden, was zusätzliche Anforderungen an die Flexibilität und Kompatibilität der Anlage stellt. Darüber hinaus spielen auch Themen wie die Wartungsfreundlichkeit und die langfristige Verfügbarkeit von Ersatzteilen eine entscheidende Rolle.

Beispielhafte Anwendungen von Sondermaschinen in der Metallumformung

Sondermaschinen für die Metallumformung finden in einer Vielzahl von Industriezweigen Anwendung. Ein besonders wichtiges Einsatzgebiet ist der Automobilbau. Hier werden Metallteile für Karosserien, Fahrwerkskomponenten und Motorenteile in großen Stückzahlen und mit hoher Präzision gefertigt. Sondermaschinen ermöglichen es, diese Teile effizient und kostengünstig herzustellen, wobei höchste Anforderungen an die Maßhaltigkeit und Oberflächenqualität erfüllt werden.

Ein weiteres Beispiel ist die Luft- und Raumfahrtindustrie. In diesem Sektor sind die Anforderungen an die Qualität der Bauteile besonders hoch, da bereits kleinste Fehler fatale Folgen haben können. Sondermaschinen ermöglichen es, komplexe Metallteile wie Strukturbauteile oder Turbinenkomponenten präzise und zuverlässig zu fertigen.

Auch in der Elektroindustrie kommen Sondermaschinen zum Einsatz. Hier werden unter anderem Gehäuse und Kontakte für elektronische Bauteile hergestellt, die eine hohe Maßhaltigkeit und Oberflächenqualität erfordern. Sondermaschinen ermöglichen es, diese Teile in großen Stückzahlen und mit hoher Wiederholgenauigkeit zu fertigen.

Zukunftstrends und Entwicklungen

Die Entwicklung von Sondermaschinen für die Metallumformung wird auch in Zukunft eine wichtige Rolle spielen. Insbesondere die fortschreitende Automatisierung und Digitalisierung der Produktionsprozesse wird neue Anforderungen an die Maschinen stellen. Themen wie Industrie 4.0 und das Internet der Dinge (IoT) werden zunehmend an Bedeutung gewinnen und die Entwicklung von intelligenten, vernetzten Maschinen vorantreiben.

Ein weiterer Trend ist der Einsatz von Leichtbauwerkstoffen wie Aluminium und Magnesium, die besondere Anforderungen an die Umformmaschinen stellen. Sondermaschinen bieten hier die Möglichkeit, diese Materialien effizient und präzise zu verarbeiten und somit den steigenden Anforderungen an Leichtbaukomponenten gerecht zu werden.

Auch die Integration von additiven Fertigungsverfahren, wie dem 3D-Druck, in die Metallumformung wird in Zukunft eine wichtige Rolle spielen. Sondermaschinen können so konzipiert werden, dass sie sowohl klassische Umformverfahren als auch additive Verfahren in einem Prozess vereinen und somit neue Möglichkeiten für die Fertigung komplexer Bauteile bieten.

Die Metallumformung ist eine der Kerntechnologien in der industriellen Produktion. Sie ermöglicht es, Rohmetalle in verschiedenste Formen zu bringen, die in zahlreichen Anwendungen in der Automobilindustrie, dem Maschinenbau, der Luft- und Raumfahrt sowie in vielen weiteren Branchen genutzt werden. Die steigenden Anforderungen an Präzision, Effizienz und Flexibilität in der Produktion erfordern jedoch immer häufiger den Einsatz von maßgeschneiderten Maschinenlösungen. Hier kommen die sogenannten Sondermaschinen für die Metallumformung ins Spiel. Diese Maschinen werden speziell für die Bedürfnisse eines bestimmten Fertigungsprozesses entwickelt und bieten zahlreiche Vorteile gegenüber standardisierten Lösungen.

Der Begriff „Sondermaschine“ im Kontext der Metallumformung

Eine Sondermaschine ist eine individuelle Maschine, die speziell auf die Anforderungen eines bestimmten Unternehmens oder Produktionsprozesses zugeschnitten ist. Im Bereich der Metallumformung bedeutet dies, dass die Maschine genau auf die speziellen Umformprozesse und die zu verarbeitenden Materialien abgestimmt wird. Diese Maschinen sind in der Regel Unikate oder werden nur in sehr kleinen Serien produziert, da sie speziell für einen bestimmten Einsatzzweck entwickelt werden.

Sondermaschinen können unterschiedliche Umformprozesse in einer Anlage vereinen und bieten somit eine hohe Flexibilität. Beispielsweise kann eine Sondermaschine sowohl für das Tiefziehen als auch für das Biegen oder Prägen von Metall eingesetzt werden. Diese Vielseitigkeit ist ein entscheidender Vorteil, da sie es ermöglicht, verschiedene Fertigungsschritte in einer Maschine zu kombinieren und somit Zeit und Kosten zu sparen.

Ein weiterer wesentlicher Unterschied zu Standardmaschinen ist die Möglichkeit, Sondermaschinen mit modernster Steuerungs- und Automatisierungstechnik auszustatten. Dadurch kann der gesamte Produktionsprozess überwacht und optimiert werden, was zu einer höheren Effizienz und Präzision führt.

Der Entwicklungsprozess einer Sondermaschine

Die Entwicklung einer Sondermaschine für die Metallumformung ist ein anspruchsvoller und mehrstufiger Prozess, der eine enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender erfordert. Im Mittelpunkt stehen dabei die spezifischen Anforderungen des Kunden, die in einem detaillierten Pflichtenheft festgehalten werden. In diesem Dokument werden alle technischen Spezifikationen, wie die Art des zu verarbeitenden Materials, die geforderten Produktionsmengen, die geometrischen Anforderungen an das Endprodukt sowie die Integrationsmöglichkeiten in bestehende Fertigungsprozesse, festgelegt.

Basierend auf diesen Vorgaben entwickeln die Ingenieure des Maschinenherstellers eine erste Konzeptstudie, in der verschiedene Lösungsansätze für die Maschine vorgestellt werden. Diese Konzepte werden in enger Abstimmung mit dem Kunden weiterentwickelt, bis schließlich eine maßgeschneiderte Lösung gefunden wird, die alle Anforderungen erfüllt. Dabei müssen zahlreiche technische Aspekte berücksichtigt werden, wie die Wahl der richtigen Werkzeuge und Umformtechniken, die optimale Auslegung der Maschinenkomponenten sowie die Integration moderner Steuerungs- und Automatisierungstechniken.

Ein wichtiger Bestandteil der Entwicklung ist auch die Simulation des Umformprozesses. Mithilfe moderner Simulationssoftware können die Ingenieure den gesamten Umformprozess virtuell abbilden und mögliche Schwachstellen in der Konstruktion frühzeitig erkennen. Dies reduziert nicht nur die Entwicklungszeit, sondern auch die Kosten, da aufwendige Prototypen oder Testreihen vermieden werden können.

Die Integration von Sondermaschinen in bestehende Fertigungsprozesse

Eine der größten Herausforderungen bei der Entwicklung von Sondermaschinen besteht darin, die Maschine nahtlos in bestehende Produktionsprozesse zu integrieren. Dies erfordert eine präzise Planung und eine enge Zusammenarbeit mit dem Endanwender, um sicherzustellen, dass die Maschine sowohl räumlich als auch technologisch in die vorhandene Infrastruktur passt.

Ein wichtiger Aspekt ist dabei die Frage der Kompatibilität mit vorhandenen Maschinen und Anlagen. Oft müssen Sondermaschinen in eine bereits bestehende Produktionslinie integriert werden, was zusätzliche Anforderungen an ihre Flexibilität und Anpassungsfähigkeit stellt. Beispielsweise muss die Maschine in der Lage sein, Werkstücke von anderen Maschinen zu übernehmen oder an nachfolgende Fertigungsschritte weiterzuleiten, ohne dass es zu Produktionsunterbrechungen oder -verzögerungen kommt.

Darüber hinaus spielt auch die Frage der Steuerungs- und Automatisierungstechnik eine wichtige Rolle. Moderne Sondermaschinen sind in der Regel mit komplexen Steuerungssystemen ausgestattet, die es ermöglichen, den gesamten Produktionsprozess zu überwachen und zu optimieren. Dabei müssen die Maschinen so programmiert werden, dass sie reibungslos mit den bestehenden Systemen kommunizieren und in den übergeordneten Fertigungsprozess integriert werden können.

Anwendungsbereiche von Sondermaschinen in der Metallumformung

Sondermaschinen für die Metallumformung finden in einer Vielzahl von Branchen Anwendung. Besonders häufig werden sie in Industriezweigen eingesetzt, in denen hohe Anforderungen an die Präzision und Qualität der hergestellten Bauteile gestellt werden.

Automobilindustrie

In der Automobilindustrie werden Sondermaschinen beispielsweise für die Herstellung von Karosserieteilen, Fahrwerkskomponenten oder Motorteilen verwendet. Hierbei handelt es sich oft um komplexe Bauteile, die mit herkömmlichen Umformverfahren nicht oder nur mit großem Aufwand herzustellen wären. Sondermaschinen ermöglichen es, diese Teile in großen Stückzahlen und mit hoher Wiederholgenauigkeit zu fertigen.

Luft- und Raumfahrt

Auch in der Luft- und Raumfahrtindustrie spielen Sondermaschinen eine zentrale Rolle. In diesem Bereich müssen besonders leichte, aber gleichzeitig extrem belastbare Metallteile gefertigt werden, die höchsten Qualitätsanforderungen genügen. Sondermaschinen ermöglichen es, diese Bauteile mit höchster Präzision und Effizienz herzustellen.

Maschinenbau

Im Maschinenbau werden Sondermaschinen für die Herstellung von Werkzeugen, Maschinenteilen oder Baugruppen eingesetzt. Dabei müssen die Maschinen oft in der Lage sein, unterschiedlichste Materialien zu verarbeiten und komplexe Geometrien zu realisieren. Sondermaschinen bieten hier die nötige Flexibilität und Präzision, um auch anspruchsvollste Fertigungsprozesse erfolgreich zu meistern.

Vorteile von Sondermaschinen gegenüber Standardmaschinen

Der größte Vorteil von Sondermaschinen liegt in ihrer Flexibilität und Anpassungsfähigkeit. Während Standardmaschinen oft nur für einen bestimmten Anwendungsbereich geeignet sind, können Sondermaschinen genau auf die Bedürfnisse des Kunden zugeschnitten werden. Dies ermöglicht es, auch komplexe Umformprozesse effizient und präzise durchzuführen.

Ein weiterer Vorteil ist die Möglichkeit, Sondermaschinen mit modernster Technologie auszustatten. Dies umfasst sowohl die Wahl der Werkzeuge und Umformverfahren als auch den Einsatz von Automatisierungstechnik und Industrie-4.0-Lösungen. Durch die Integration solcher Technologien können Sondermaschinen den gesamten Produktionsprozess überwachen und optimieren, was zu einer höheren Effizienz und einer besseren Produktqualität führt.

Darüber hinaus bieten Sondermaschinen eine höhere Prozesssicherheit. Da sie speziell für einen bestimmten Fertigungsprozess entwickelt wurden, können mögliche Fehlerquellen bereits in der Planungsphase erkannt und eliminiert werden. Dies reduziert das Risiko von Produktionsausfällen und erhöht die Zuverlässigkeit der Anlage.

Wirtschaftliche Aspekte von Sondermaschinen

Die Entwicklung und der Bau von Sondermaschinen erfordert in der Regel höhere Investitionen als der Einsatz von Standardmaschinen. Allerdings amortisieren sich diese Kosten oft schnell, da Sondermaschinen eine höhere Effizienz und eine bessere Qualität der hergestellten Produkte bieten. Zudem ermöglichen sie es, die Produktionsprozesse zu optimieren und die Durchlaufzeiten zu verkürzen, was zu einer höheren Rentabilität führt.

Ein weiterer wirtschaftlicher Vorteil ist die Möglichkeit, Sondermaschinen so zu konzipieren, dass sie flexibel an neue Anforderungen angepasst werden können. Dies ist besonders in Branchen von Vorteil, in denen sich die Anforderungen an die Produkte und die Produktionsprozesse häufig ändern. Durch die Modularität und Flexibilität von Sondermaschinen können Unternehmen schnell auf neue Marktanforderungen reagieren, ohne dass hohe Investitionen in neue Maschinen erforderlich sind.

Zukunftstrends in der Sondermaschinenentwicklung

Die Entwicklung von Sondermaschinen wird auch in Zukunft eine wichtige Rolle in der industriellen Produktion spielen. Insbesondere die fortschreitende Digitalisierung und Automatisierung der Fertigungsprozesse wird neue Anforderungen an die Maschinen stellen. Themen wie Industrie 4.0, das Internet der Dinge (IoT) und künstliche Intelligenz (KI) werden zunehmend an Bedeutung gewinnen und die Entwicklung von intelligenten, vernetzten Maschinen vorantreiben.

Auch der Einsatz neuer Materialien, wie beispielsweise hochfester Leichtbaumaterialien, wird die Anforderungen an Sondermaschinen verändern. Maschinen müssen in der Lage sein, diese Materialien effizient und präzise zu verarbeiten, um den steigenden Anforderungen an die Produktqualität und -sicherheit gerecht zu werden.

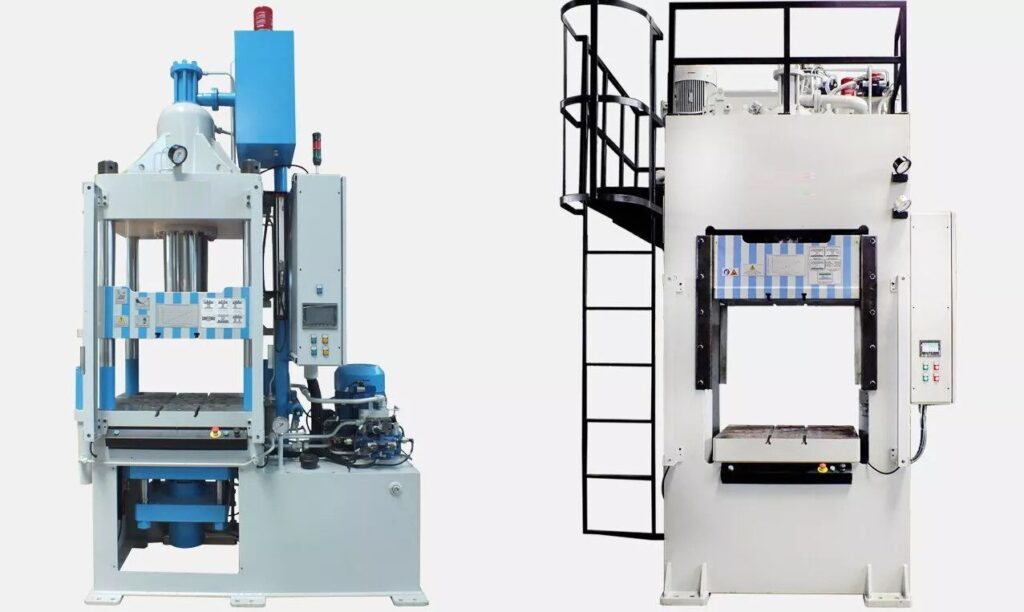

Die Metallumformung erfordert hochpräzise Maschinen, die in der Lage sind, große Kräfte aufzubringen und dabei die geforderte Genauigkeit über lange Produktionszeiten hinweg sicherzustellen. Eine der bewährtesten Maschinenkonstruktionen für solche Anforderungen ist die Vier-Säulen-Presse, die aufgrund ihrer robusten Bauweise und der gleichmäßigen Kraftverteilung über die gesamte Arbeitsfläche für zahlreiche Anwendungen in der Umformtechnik eingesetzt wird. Von Tiefziehprozessen über das Stanzen bis hin zu verschiedenen Pressoperationen – die Vier-Säulen-Presse bietet eine hervorragende Kombination aus Stabilität, Flexibilität und Präzision.

Grundlagen der Vier-Säulen-Presse

Eine Vier-Säulen-Presse zeichnet sich durch ihre besondere Bauweise aus, bei der die Presse auf vier vertikalen Säulen montiert ist. Diese Säulen dienen als Führungen für den beweglichen Stößel, der das Werkstück mit der notwendigen Kraft bearbeitet. Die Konstruktion mit vier Säulen bietet eine extrem hohe Stabilität und Steifigkeit, was besonders wichtig ist, wenn hohe Kräfte bei der Metallumformung aufgebracht werden müssen.

Die Vier-Säulen-Konstruktion gewährleistet eine gleichmäßige Verteilung der Kräfte über die gesamte Arbeitsfläche der Presse, wodurch Verformungen und Abweichungen minimiert werden. Dies ist insbesondere bei der Herstellung von Bauteilen mit engen Toleranzen und komplexen Geometrien von entscheidender Bedeutung. Gleichzeitig ermöglicht die offene Bauweise der Maschine einen einfachen Zugang zum Werkzeug und erleichtert die Handhabung der Werkstücke, was die Produktivität erhöht.

Einsatzgebiete der Vier-Säulen-Presse

Die Vielseitigkeit der Vier-Säulen-Presse macht sie zu einer idealen Wahl für zahlreiche Umformprozesse in verschiedenen Industrien. Zu den wichtigsten Anwendungsbereichen gehören:

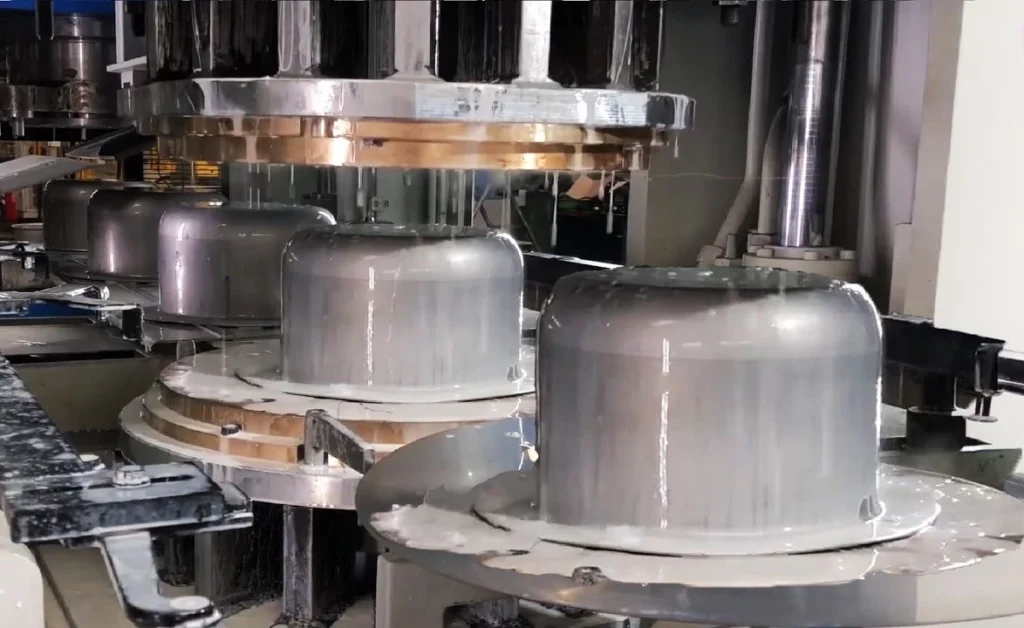

2.1. Tiefziehen

Das Tiefziehen ist ein Umformverfahren, bei dem ein flaches Blech zu einem Hohlkörper umgeformt wird. Dabei wird das Blech durch einen Stößel in eine Matrize gedrückt, wodurch es seine endgültige Form erhält. Die Vier-Säulen-Presse ist besonders gut für diesen Prozess geeignet, da sie eine gleichmäßige Verteilung der Kräfte auf das Werkstück sicherstellt. Dies ist entscheidend, um ein Reißen oder Falten des Blechs zu verhindern und eine gleichmäßige Materialdicke zu gewährleisten.

2.2. Stanzen und Prägen

Beim Stanzen und Prägen werden Metallteile durch den Einsatz von Werkzeugen geformt, die das Material durch Druck bearbeiten. Die Vier-Säulen-Presse bietet die notwendige Stabilität, um hohe Presskräfte präzise und gleichmäßig auf das Material aufzubringen, was zu einer hohen Qualität und Maßhaltigkeit der gefertigten Teile führt. Besonders in der Automobil- und Elektroindustrie werden Vier-Säulen-Pressen häufig für diese Prozesse eingesetzt, um Komponenten wie Karosserieteile, Gehäuse und Kontakte herzustellen.

2.3. Schmieden

Auch in der Schmiedetechnik kommen Vier-Säulen-Pressen zum Einsatz. Beim Schmieden wird das Metall unter hohen Temperaturen plastisch verformt, um seine mechanischen Eigenschaften zu verbessern und es in die gewünschte Form zu bringen. Die Stabilität und Präzision der Vier-Säulen-Presse sind hierbei von großer Bedeutung, um die erforderlichen Kräfte kontrolliert und gleichmäßig auf das Werkstück zu übertragen.

2.4. Kunststoffverarbeitung

Neben der Metallumformung wird die Vier-Säulen-Presse auch in der Kunststoffverarbeitung eingesetzt. Hier kommt sie beispielsweise beim Formpressen von Thermoplasten oder Duroplasten zum Einsatz. Durch die hohe Präzision und die gleichmäßige Druckverteilung ist die Vier-Säulen-Presse in der Lage, Kunststoffteile mit komplexen Geometrien und hohen Anforderungen an die Oberflächenqualität zu fertigen.

Vorteile der Vier-Säulen-Presse

Die Vier-Säulen-Presse bietet eine Reihe von Vorteilen, die sie zu einer der am häufigsten eingesetzten Pressentypen in der Industrie machen:

3.1. Hohe Stabilität und Steifigkeit

Durch ihre Konstruktion mit vier Führungsstäben bietet die Vier-Säulen-Presse eine außergewöhnlich hohe Stabilität und Steifigkeit. Dies ist besonders bei Umformprozessen von Vorteil, bei denen hohe Kräfte auf das Werkstück einwirken. Die Säulen sorgen dafür, dass der Stößel präzise geführt wird und sich keine ungewollten Bewegungen oder Verformungen ergeben.

3.2. Gleichmäßige Kraftverteilung

Ein entscheidender Vorteil der Vier-Säulen-Presse ist die gleichmäßige Verteilung der aufgebrachten Kräfte. Dies minimiert das Risiko von Materialfehlern, wie ungleichmäßiger Materialstärke oder Oberflächenverformungen. Besonders bei Prozessen wie dem Tiefziehen ist dies von großer Bedeutung, da es entscheidend für die Qualität des Endprodukts ist.

3.3. Flexibilität

Die Vier-Säulen-Presse ist für eine Vielzahl von Umformprozessen geeignet und kann für unterschiedlichste Anwendungen in der Metall- und Kunststoffverarbeitung eingesetzt werden. Dies macht sie zu einer vielseitigen Lösung, die in verschiedenen Industriezweigen eingesetzt werden kann, ohne dass große Anpassungen erforderlich sind.

3.4. Leichte Zugänglichkeit

Durch die offene Bauweise der Presse ist der Arbeitsbereich leicht zugänglich, was die Handhabung und den Wechsel von Werkzeugen erleichtert. Dies trägt nicht nur zur Produktivität bei, sondern auch zur Sicherheit des Bedienpersonals, da der Arbeitsbereich der Maschine gut einsehbar ist.

3.5. Anpassbare Größe und Leistung

Vier-Säulen-Pressen können in verschiedenen Größen und Leistungsklassen gefertigt werden, je nach den Anforderungen des Produktionsprozesses. Von kleinen Tischpressen für Präzisionsarbeiten bis hin zu großformatigen Pressen für schwere Umformprozesse – die Flexibilität in der Auslegung dieser Maschinen ermöglicht es, sie genau an die Bedürfnisse des Anwenders anzupassen.

Technologische Entwicklungen und Automatisierung

In den letzten Jahren hat sich die Technologie von Vier-Säulen-Pressen kontinuierlich weiterentwickelt, insbesondere im Hinblick auf Automatisierung und Digitalisierung. Moderne Vier-Säulen-Pressen sind oft mit fortschrittlicher Steuerungstechnik ausgestattet, die es ermöglicht, den gesamten Produktionsprozess zu überwachen und in Echtzeit anzupassen. Dadurch können Fehler frühzeitig erkannt und behoben werden, was die Produktionssicherheit erhöht und Ausschuss reduziert.

Durch den Einsatz von Sensorik und Automatisierungssystemen können Vier-Säulen-Pressen heute auch in hochautomatisierte Produktionslinien integriert werden. Dies ermöglicht es, die Effizienz und Produktivität zu steigern, da die Maschinen nahtlos in den gesamten Fertigungsprozess eingebunden sind und ohne manuellen Eingriff arbeiten können. Die Digitalisierung der Maschinensteuerung ermöglicht es zudem, Produktionsdaten in Echtzeit zu erfassen und zu analysieren, was zur Optimierung der Prozesse beiträgt.

Ein weiterer wichtiger technologischer Fortschritt ist der Einsatz von energieeffizienten Antrieben. Moderne Vier-Säulen-Pressen sind häufig mit Servoantrieben oder hydraulischen Systemen ausgestattet, die eine präzise Steuerung der Presskraft ermöglichen und gleichzeitig den Energieverbrauch reduzieren. Dies ist nicht nur aus wirtschaftlicher Sicht von Vorteil, sondern trägt auch zur Nachhaltigkeit der Produktion bei.

Herausforderungen und Wartung

Trotz der zahlreichen Vorteile, die die Vier-Säulen-Presse bietet, gibt es auch einige Herausforderungen, die bei ihrem Einsatz beachtet werden müssen. Eine davon ist die regelmäßige Wartung der Maschine, um eine gleichbleibende Präzision und Leistung sicherzustellen. Die vier Säulen, die den Stößel führen, müssen regelmäßig geprüft und geschmiert werden, um eine reibungslose Funktion zu gewährleisten. Auch die Hydrauliksysteme, die oft in Vier-Säulen-Pressen zum Einsatz kommen, bedürfen regelmäßiger Inspektionen, um Leckagen zu vermeiden und die Leistungsfähigkeit der Maschine aufrechtzuerhalten.

Eine weitere Herausforderung besteht in der Anpassung der Presse an unterschiedliche Umformprozesse. Obwohl die Vier-Säulen-Presse eine hohe Flexibilität bietet, kann es in einigen Fällen erforderlich sein, spezielle Werkzeuge oder Zusatzausstattungen zu entwickeln, um die Maschine optimal an den jeweiligen Prozess anzupassen. Dies erfordert eine enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender, um sicherzustellen, dass die Presse die gewünschten Ergebnisse liefert.

Zukunftsaussichten

Die Zukunft der Vier-Säulen-Presse liegt in der weiteren Integration moderner Technologien, insbesondere im Bereich der Digitalisierung und Automatisierung. Industrie 4.0, das Internet der Dinge (IoT) und Künstliche Intelligenz (KI) werden zunehmend in die Steuerung und Überwachung von Maschinen integriert, um die Effizienz und Präzision der Produktionsprozesse weiter zu verbessern. Intelligente Vier-Säulen-Pressen werden in der Lage sein, sich selbst zu überwachen und Wartungsbedarf frühzeitig zu erkennen, was zu einer höheren Verfügbarkeit und geringeren Ausfallzeiten führen wird.

Auch der Einsatz von neuen Materialien, wie hochfesten Leichtbauwerkstoffen oder Verbundmaterialien, stellt neue Anforderungen an die Umformtechnik. Die Vier-Säulen-Presse wird sich diesen Herausforderungen anpassen müssen, indem sie leistungsstärkere Antriebssysteme und präzisere Steuerungstechnologien integriert, um die benötigten Kräfte und Genauigkeiten für diese Materialien zu gewährleisten.

Die Umformtechnik gehört zu den essenziellen Prozessen der industriellen Fertigung. Sie bietet die Möglichkeit, Werkstoffe wie Metall oder Kunststoff unter Einwirkung von Druck dauerhaft in eine gewünschte Form zu bringen, ohne das Material zu entfernen. Die Umformpresse ist hierbei eines der zentralen Werkzeuge, das durch den Einsatz mechanischer, hydraulischer oder pneumatischer Kräfte Bauteile formt. In Branchen wie der Automobilindustrie, dem Maschinenbau und der Elektroindustrie ist die Umformpresse unverzichtbar. Ihre Vielseitigkeit und Anpassungsfähigkeit machen sie zu einem unverzichtbaren Element moderner Produktionslinien.

Definition und Funktionsweise der Umformpresse

Eine Umformpresse ist eine Maschine, die verwendet wird, um Material unter Anwendung von Druck zu verformen. Dieser Prozess erfolgt in der Regel zwischen zwei Werkzeugen: einem Stempel und einer Matrize. Der Stempel drückt das Material in die Form der Matrize, wodurch das Werkstück seine endgültige Form erhält. Je nach Anwendung kann die Umformpresse auf verschiedene Arten von Werkstoffen einwirken, sei es durch Biegen, Stanzen, Prägen oder Tiefziehen.

1.1. Mechanische Umformpressen

Mechanische Pressen nutzen Schwungräder und Kupplungen, um Energie zu speichern und sie schlagartig auf das Material zu übertragen. Diese Pressen sind besonders effizient, wenn schnelle und wiederholte Bewegungen erforderlich sind, und eignen sich daher ideal für Massenfertigungsprozesse. Mechanische Umformpressen werden häufig in der Automobilindustrie eingesetzt, wo große Mengen von Blechteilen wie Türen, Motorhauben und Kotflügel hergestellt werden müssen.

1.2. Hydraulische Umformpressen

Hydraulische Pressen arbeiten mit Flüssigkeitsdruck, um eine gleichmäßige, kontrollierte Kraft auszuüben. Sie bieten den Vorteil einer sehr hohen Presskraft und sind besonders geeignet für Prozesse, bei denen eine langsame und gleichmäßige Verformung erforderlich ist, wie beim Tiefziehen oder bei der Verarbeitung von dicken Materialien. Hydraulische Umformpressen finden Anwendung in der Herstellung großer und komplexer Bauteile, bei denen Präzision und Flexibilität entscheidend sind.

1.3. Pneumatische Umformpressen

Pneumatische Umformpressen nutzen Druckluft, um das Material zu verformen. Diese Pressen sind in der Regel kleiner und bieten eine geringere Kraft als mechanische oder hydraulische Pressen, sind jedoch ideal für Anwendungen, bei denen Geschwindigkeit und einfache Bedienung wichtig sind. Sie werden oft in der Elektronik- und Verpackungsindustrie eingesetzt.

Anwendungsbereiche der Umformpresse

Umformpressen kommen in einer Vielzahl von Industrien und Prozessen zum Einsatz, insbesondere dort, wo Metall oder Kunststoff zu Bauteilen geformt werden muss. Ihre Einsatzgebiete sind breit gefächert und erstrecken sich über verschiedene Industriezweige.

2.1. Automobilindustrie

In der Automobilindustrie sind Umformpressen unverzichtbar für die Herstellung von Karosserieteilen, Fahrwerkskomponenten und anderen strukturellen Bauteilen. Die meisten dieser Teile werden durch Tiefziehen, Stanzen oder Biegen von Blech hergestellt, wofür Umformpressen die notwendigen hohen Kräfte aufbringen müssen. Besonders hydraulische Pressen sind in diesem Bereich weit verbreitet, da sie große Teile wie Motorhauben oder Seitenwände mit hoher Präzision und Reproduzierbarkeit herstellen können.

2.2. Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie stellt sehr hohe Anforderungen an die Präzision und Qualität der gefertigten Bauteile. Umformpressen spielen eine entscheidende Rolle bei der Herstellung von leichten, aber hochfesten Strukturen, die in Flugzeugen und Raumfahrzeugen zum Einsatz kommen. Hierbei kommen häufig spezielle Legierungen und Werkstoffe zum Einsatz, die unter hohen Kräften geformt werden müssen, ohne ihre strukturelle Integrität zu verlieren.

2.3. Maschinenbau

Im Maschinenbau werden Umformpressen für die Fertigung von Maschinenteilen, Werkzeugen und Vorrichtungen verwendet. Oftmals sind diese Teile hochkomplex und erfordern eine präzise Umformung, die durch den Einsatz von Umformpressen ermöglicht wird. Besonders bei der Herstellung von Bauteilen aus hochfesten Stählen oder Speziallegierungen bieten hydraulische Umformpressen die nötige Flexibilität und Presskraft.

2.4. Elektronik- und Elektroindustrie

In der Elektronik- und Elektroindustrie werden Umformpressen für die Herstellung von Gehäusen, Schaltkästen und anderen Komponenten verwendet. Diese Bauteile bestehen in der Regel aus dünnen Blechen, die durch Stanzen, Biegen und Prägen bearbeitet werden. Mechanische Pressen sind hier aufgrund ihrer Geschwindigkeit und Effizienz besonders weit verbreitet.

Wichtige Verfahren in der Umformtechnik

Es gibt zahlreiche Umformverfahren, die mithilfe von Umformpressen realisiert werden. Jedes Verfahren hat spezifische Anforderungen an die Maschine und das zu verarbeitende Material. Zu den wichtigsten Verfahren gehören:

3.1. Tiefziehen

Das Tiefziehen ist ein Umformverfahren, bei dem ein Blech in eine Hohlform gebracht wird. Dabei wird das Blech in eine Matrize gezogen und durch einen Stempel geformt. Umformpressen, insbesondere hydraulische Pressen, sind ideal für das Tiefziehen geeignet, da sie eine gleichmäßige Verformung des Materials ermöglichen.

3.2. Biegen

Beim Biegen wird das Material gezielt verformt, um es in eine gewünschte Winkel- oder Rundform zu bringen. Dieser Prozess erfordert präzise Steuerung und gleichmäßige Druckverteilung, die durch mechanische oder hydraulische Pressen gewährleistet wird.

3.3. Stanzen

Stanzen ist ein Umformverfahren, bei dem Material durch ein Werkzeug ausgestanzt oder geschnitten wird. Dieser Prozess wird häufig in der Blechverarbeitung eingesetzt, um präzise Löcher, Formen oder Aussparungen in das Material zu schneiden. Mechanische Umformpressen sind aufgrund ihrer schnellen Bewegungen ideal für das Stanzen in großen Stückzahlen geeignet.

3.4. Prägen

Beim Prägen wird das Material unter Druck in eine vorgefertigte Form gepresst, um bestimmte Muster oder Strukturen zu erzeugen. Dieser Prozess wird häufig in der Münzherstellung oder für dekorative Oberflächen verwendet. Umformpressen, die für das Prägen eingesetzt werden, müssen eine hohe Präzision und Wiederholgenauigkeit bieten, um die gewünschten Ergebnisse zu erzielen.

4. Technologische Entwicklungen in der Umformpresstechnik

Die Technologie der Umformpressen hat sich in den letzten Jahrzehnten kontinuierlich weiterentwickelt, insbesondere im Hinblick auf Automatisierung, Effizienz und Nachhaltigkeit. Moderne Umformpressen sind heute oft mit fortschrittlicher Sensorik, Steuerungstechnik und Antriebssystemen ausgestattet, die es ermöglichen, den Umformprozess genau zu steuern und in Echtzeit zu überwachen.

4.1. Automatisierung und Industrie 4.0

Die fortschreitende Automatisierung hat auch in der Umformpresstechnik Einzug gehalten. Viele Umformpressen sind heute in der Lage, vollautomatisch zu arbeiten, indem sie Werkstücke automatisch zuführen, verarbeiten und entnehmen. Durch die Integration von Industrie-4.0-Technologien können Umformpressen zudem in vernetzte Produktionssysteme eingebunden werden, was eine Überwachung und Optimierung der Prozesse in Echtzeit ermöglicht.

Die Digitalisierung der Fertigung ermöglicht es, Prozessdaten zu sammeln und zu analysieren, um die Produktivität zu steigern und die Qualität zu verbessern. Zum Beispiel können Sensoren in Umformpressen installiert werden, die die Kräfte, Temperaturen und Verformungen überwachen und so eine frühzeitige Erkennung von Abweichungen ermöglichen. Dies trägt nicht nur zur Effizienzsteigerung bei, sondern hilft auch, Ausschuss zu minimieren und die Lebensdauer der Werkzeuge zu verlängern.

4.2. Energieeffizienz

Ein weiteres wichtiges Thema in der modernen Umformpresstechnik ist die Energieeffizienz. Hydraulische und mechanische Umformpressen werden zunehmend mit energieeffizienten Antriebssystemen ausgestattet, die den Energieverbrauch senken und gleichzeitig die Leistung der Maschine optimieren. Servoantriebe und frequenzgesteuerte Motoren sind Beispiele für Technologien, die in modernen Umformpressen zum Einsatz kommen, um den Energieverbrauch zu reduzieren und den Betrieb nachhaltiger zu gestalten.

4.3. Modularität und Flexibilität

Moderne Umformpressen sind häufig modular aufgebaut, was es ermöglicht, die Maschine an unterschiedliche Anforderungen und Materialien anzupassen. Durch den Einsatz austauschbarer Werkzeuge und anpassbarer Presskraft können Umformpressen flexibel für verschiedene Umformprozesse eingesetzt werden, ohne dass aufwendige Maschinenumstellungen erforderlich sind. Dies macht die Maschinen besonders für Unternehmen interessant, die eine hohe Variantenvielfalt in ihrer Produktion haben.

Wartung und Instandhaltung

Die regelmäßige Wartung und Instandhaltung von Umformpressen ist entscheidend, um eine hohe Verfügbarkeit und Präzision sicherzustellen. Die mechanischen und hydraulischen Komponenten der Presse unterliegen einem natürlichen Verschleiß und müssen regelmäßig überprüft und gegebenenfalls ausgetauscht werden.

5.1. Vorbeugende Wartung

Vorbeugende Wartungsprogramme sind eine effektive Methode, um Ausfälle und teure Reparaturen zu vermeiden. Durch regelmäßige Inspektionen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Störungen führen. Besonders die Hydrauliksysteme, die in vielen Umformpressen zum Einsatz kommen, erfordern regelmäßige Wartung, um Leckagen zu vermeiden und die Leistungsfähigkeit der Presse aufrechtzuerhalten.

5.2. Werkzeugpflege

Die Werkzeuge, die in Umformpressen verwendet werden, spielen eine zentrale Rolle für die Qualität der gefertigten Bauteile. Daher ist es wichtig, dass diese Werkzeuge regelmäßig gereinigt, geschärft und geprüft werden. Eine sorgfältige Werkzeugpflege trägt nicht nur zur Qualität der Endprodukte bei, sondern verlängert auch die Lebensdauer der Werkzeuge und reduziert die Kosten für Ersatzteile.