Hydraulisches Tiefziehen ist ein bedeutendes Verfahren in der Metallumformung, bei dem Blechmaterialien unter hohem Druck in komplexe Formen gezogen werden. Dieses Verfahren ist besonders nützlich, um sphärische Geometrien zu erzeugen, die in verschiedenen industriellen Anwendungen wie der Automobil-, Luft- und Raumfahrt- sowie der Verpackungsindustrie benötigt werden.

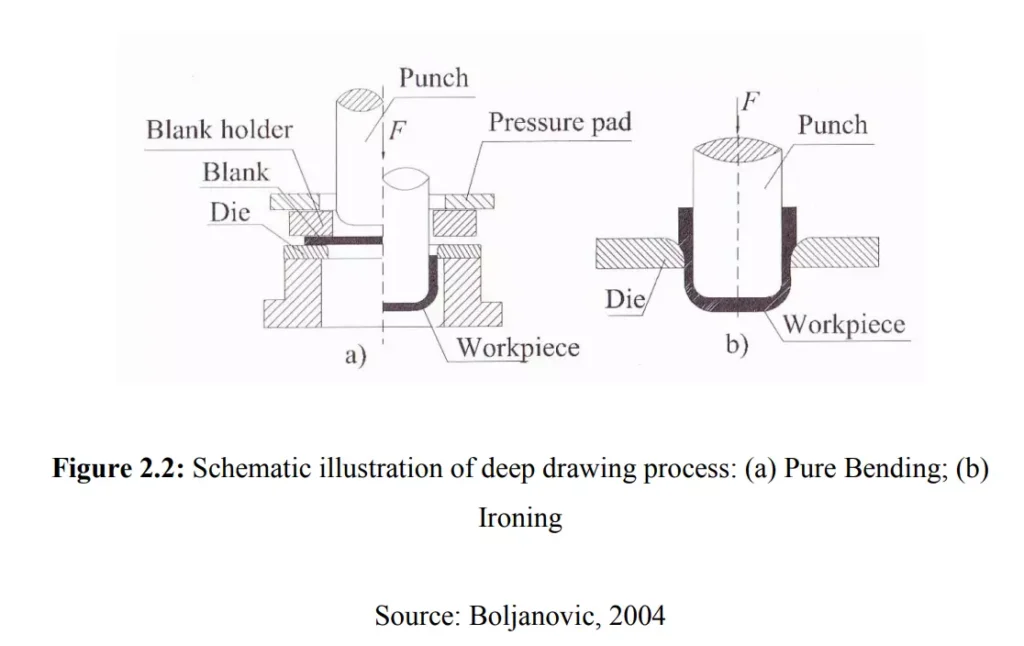

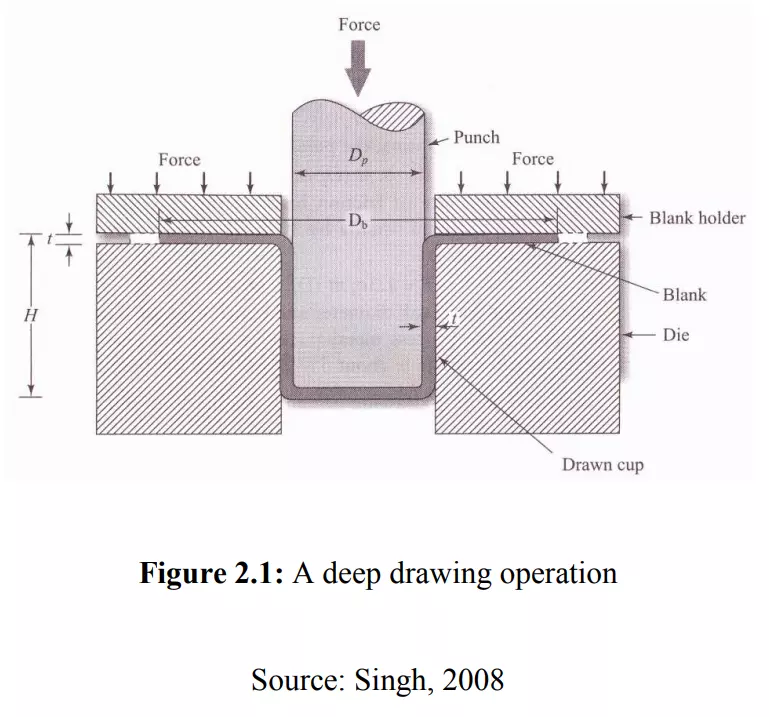

Das Tiefziehen ist eines der am häufigsten eingesetzten Verfahren der Blechumformung. Wenn es nicht möglich ist, ein bestimmtes Bauteil mit vorgegebener Geometrie in einer Tiefziehoperation herzustellen, dann kann man ggf. durch Anschließen einer zweiten Operation, z. B. Tiefziehen im Weiterzug, oder alternativ hierzu, Tiefziehen im Stülpzug,

das Bauteil herstellen. Abb. 4.1 zeigt beispielhaft die geometrischen Verhältnisse beim Tiefziehen im Erstzug, beim Tiefziehen im Weiterzug und beim Tiefziehen im Stülpzug. Im Folgenden wird zunächst auf das Tiefziehen rotationssymmetrischer Blechformteile eingegangen.

Dabei werden die theoretischen Grundlagen des Tiefziehens auf der Basis der Elementaren Theorie der Umformtechnik behandelt. Anschließend an das Tiefziehen rotationssymmetrischer Blechformteile wird dann auf das Tiefziehen nicht-rotationssymmetrischer Blechformteile eingegangen. Letztlich wird das hydromechanische Tiefziehen behandelt.

Dieses Tiefzieh verfahren ermöglicht höhere Umformgrade und sehr gute Produktoberflächen. In Anbetracht des zunehmenden Einsatzes schwer umformbarer höherfester Stahlwerkstoffe und in Anbetracht des Einsatzes von z. T. äußerst schwer umformbaren Aluminiumlegierungen im Fahrzeugbau erscheint insbesondere für die Herstellung kleiner Gesamtstückzahlen das hydromechanische Tiefziehen von Interesse.

Grundlagen des hydraulischen Tiefziehens

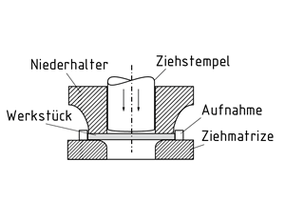

Beim hydraulischen Tiefziehen wird ein Blechrohling über einen Stempel in eine Matrize gezogen. Der Prozess verwendet hydraulischen Druck, um den Rohling gleichmäßig zu formen und dabei hohe Präzision und Wiederholbarkeit zu gewährleisten.

Hauptkomponenten

- Stempel: Der Stempel hat die Form der gewünschten Endgeometrie und wird verwendet, um das Blechmaterial in die Matrize zu drücken.

- Matrize: Die Matrize hat die Negativform der Endgeometrie und dient als Form, in die das Material gezogen wird.

- Hydraulikpresse: Die Presse erzeugt den erforderlichen Druck, um den Rohling in die Matrize zu ziehen.

Prozess des hydraulischen Tiefziehens

Vorbereitung

- Materialauswahl: Die Wahl des geeigneten Blechmaterials ist entscheidend. Es muss duktil genug sein, um die Verformung ohne Risse oder Brüche zu überstehen.

- Rohlingvorbereitung: Der Rohling wird in der Regel aus einem größeren Blech geschnitten und kann vor dem Tiefziehen gereinigt und geschmiert werden, um die Reibung zu reduzieren.

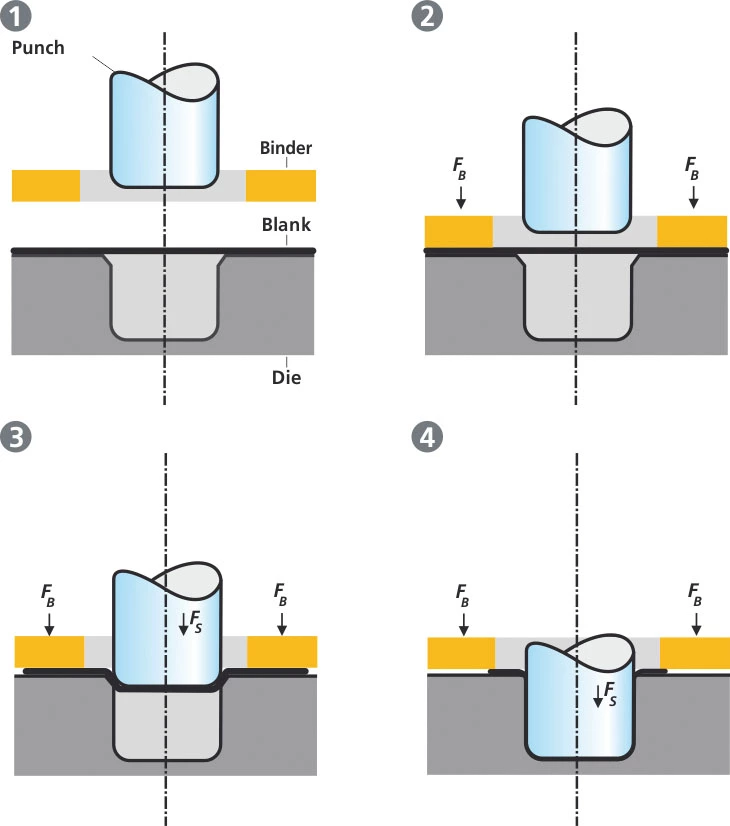

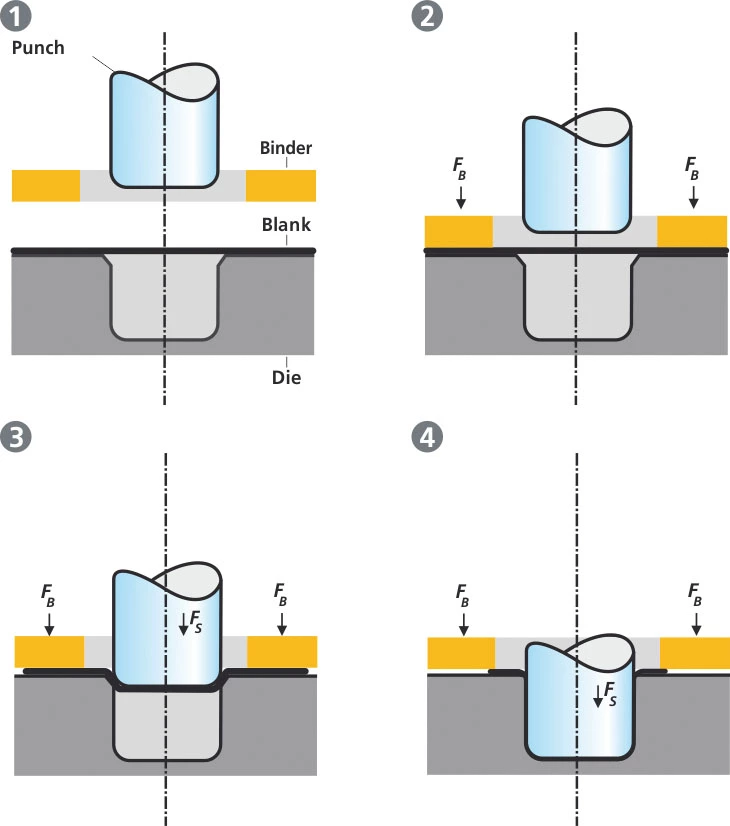

Tiefziehvorgang

- Positionierung: Der Rohling wird auf die Matrize gelegt.

- Klemmen: Der Rohling wird zwischen einem Niederhalter und der Matrize fixiert, um ein Verrutschen während des Ziehvorgangs zu verhindern.

- Stempelbewegung: Der Stempel wird von der Hydraulikpresse nach unten gedrückt und formt den Rohling durch Anwendung von Druck in die gewünschte Geometrie.

- Endform: Der Rohling passt sich der Form der Matrize an und nimmt die gewünschte sphärische Geometrie an.

Vorteile des hydraulischen Tiefziehens

- Hohe Präzision: Der Prozess ermöglicht die Herstellung komplexer und präziser Formen mit engen Toleranzen.

- Wiederholbarkeit: Hydraulisches Tiefziehen bietet eine hohe Wiederholgenauigkeit, was für Serienproduktionen von Vorteil ist.

- Materialeffizienz: Das Verfahren ermöglicht eine effiziente Materialnutzung, da der Rohling in eine Form gezogen wird, die wenig Materialverlust verursacht.

- Oberflächenqualität: Das Tiefziehen erzeugt in der Regel glatte Oberflächen, die oft keine zusätzliche Bearbeitung erfordern.

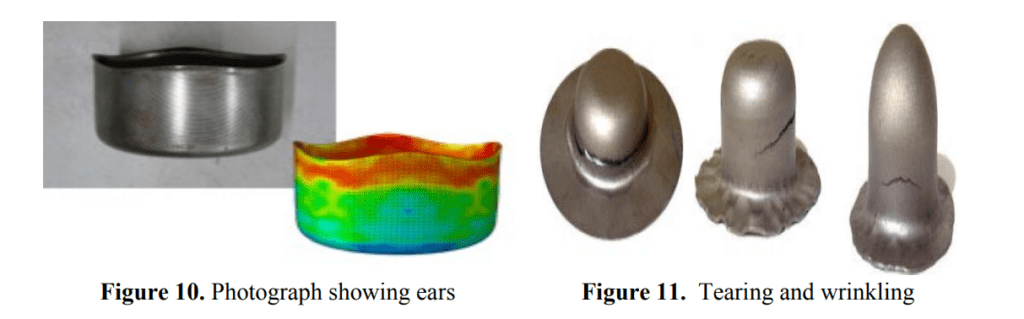

Herausforderungen und Lösungen

Materialfehler

- Rissbildung: Um Risse zu vermeiden, müssen das Material und die Ziehparameter sorgfältig ausgewählt und optimiert werden.

- Faltenbildung: Die Verwendung von Niederhaltern und die Anpassung der Ziehgeschwindigkeit können helfen, Faltenbildung zu vermeiden.

Werkzeugverschleiß

- Werkzeuglebensdauer: Hochwertige Materialien und Beschichtungen können die Lebensdauer der Werkzeuge verlängern und die Notwendigkeit häufiger Wartungen reduzieren.

Prozesskontrolle

- Hydrauliksteuerung: Moderne Hydraulikpressen sind mit präzisen Steuerungssystemen ausgestattet, die eine genaue Kontrolle des Drucks und der Geschwindigkeit ermöglichen.

Anwendungen des hydraulischen Tiefziehens sphärischer Geometrien

- Automobilindustrie: Herstellung von Fahrzeugteilen wie Kraftstofftanks, Karosserieteilen und Radkappen.

- Luft- und Raumfahrt: Produktion von Flugzeugteilen, die hohe Präzision und Festigkeit erfordern.

- Verpackungsindustrie: Fertigung von Metallbehältern und Dosen mit sphärischen Geometrien.

- Medizintechnik: Herstellung von präzisen Bauteilen für medizinische Geräte.

Fazit

Hydraulisches Tiefziehen ist ein vielseitiges und effizientes Verfahren zur Herstellung sphärischer Geometrien und anderer komplexer Formen. Mit den richtigen Materialien, Werkzeugen und Prozesskontrollen können qualitativ hochwertige und präzise Teile produziert werden. Die Fähigkeit, hohe Kräfte präzise anzuwenden, macht das hydraulische Tiefziehen zu einer bevorzugten Methode in vielen anspruchsvollen Industrien.

Hydraulikpressen

Hydraulikpressen sind hochspezialisierte Maschinen, die in zahlreichen industriellen Anwendungen für Umformungs- und Fertigungsprozesse eingesetzt werden. Der zentrale Mechanismus dieser Pressen besteht aus einem Zylinder und einem Kolben, die durch Hydrauliköl angetrieben werden. Die Druckkraft, die durch das Hydrauliköl erzeugt wird, ermöglicht präzise Kontrolle über die Presskraft, was sie zu einer unverzichtbaren Technologie in der modernen Fertigung macht.

Das Hydrauliköl, als primäres Druckmittel, spielt eine entscheidende Rolle bei der Übertragung von Energie vom Hydraulikaggregat auf den Kolben im Zylinder. Der Arbeitsdruck wird sorgfältig gesteuert, um optimale Ergebnisse bei verschiedenen Anwendungen zu gewährleisten. Die Pressplatte, die mit dem Kolben verbunden ist, bewegt sich während des Pressvorgangs auf das Werkstück zu und ermöglicht so eine Vielzahl von Umformungsprozessen.

Die Pressgeschwindigkeit, ein weiterer wichtiger Parameter, wird sorgfältig eingestellt, um die Anforderungen unterschiedlicher Materialien und Fertigungsaufgaben zu erfüllen. Die Hydraulikpresse kann mit unterschiedlichen Pressformen arbeiten, um Werkstücke mit verschiedenen Formen und Größen zu bearbeiten. Dabei spielt die Hydraulikschaltung, bestehend aus Ventilen und anderen Steuereinheiten, eine Schlüsselrolle bei der Steuerung des Pressvorgangs.

Die Presskraft, die durch die Kolbenbewegung erzeugt wird, ist ein entscheidender Faktor für die Qualität der Umformung. Die Pressplatte, die auf das Werkstück einwirkt, kann in Abhängigkeit von der Anwendung unterschiedliche Schließkräfte ausüben. Das Zusammenspiel von Druckkraft, Pressgeschwindigkeit und Pressplatte macht die Hydraulikpresse äußerst vielseitig und anpassungsfähig an die Anforderungen unterschiedlichster industrieller Prozesse.

Die Hydraulikpresse wird durch eine präzise Steuerungseinheit gesteuert, die Hydraulikventile und andere Komponenten umfasst. Das Druckregelventil ermöglicht die genaue Einstellung des Arbeitsdrucks, während das Druckmanometer den aktuellen Druck im Hydrauliksystem überwacht. Diese präzise Kontrolle gewährleistet nicht nur die Effizienz der Maschine, sondern auch ihre Sicherheit während des Betriebs.

Insgesamt bildet die Hydraulikpresse eine entscheidende Säule in der modernen Fertigungstechnologie. Ihre Fähigkeit zur präzisen Steuerung von Druckkraft und Pressgeschwindigkeit macht sie zu einem unverzichtbaren Werkzeug in der Herstellung von Metallteilen, Kunststoffprodukten und vielen anderen Materialien. Die kontinuierliche Weiterentwicklung von Hydraulikpressen trägt dazu bei, die Effizienz und Vielseitigkeit dieser Maschinen in verschiedenen Industriezweigen weiter zu verbessern.

Die Komplexität und Effizienz von Hydraulikpressen erstreckt sich über eine Vielzahl von Schlüsselkomponenten, die zusammenarbeiten, um präzise Umformungs- und Fertigungsprozesse zu ermöglichen. Unter diesen wesentlichen Elementen spielt der Ventilblock eine zentrale Rolle. Als Schaltzentrale beherbergt er verschiedene Hydraulikventile, die den Ölfluss im System regulieren. Diese Ventile sind von entscheidender Bedeutung, um den Arbeitsdruck zu steuern und somit eine präzise Anpassung der Presskraft zu ermöglichen.

Die Hydraulikschaltung, koordiniert durch den Ventilblock und unterstützt durch weitere Steuereinheiten, ermöglicht ein reibungsloses Zusammenwirken aller Komponenten. Dies führt zu einer optimalen Abstimmung von Presskraft, Pressgeschwindigkeit und anderen Parametern während des Pressvorgangs. Das Druckregelventil spielt hierbei eine zentrale Rolle, indem es den Arbeitsdruck präzise reguliert und so eine optimale Umformung des Werkstücks ermöglicht.

Das Druckmanometer ist ein weiteres unverzichtbares Instrument, das kontinuierlich den aktuellen Druck im Hydrauliksystem überwacht. Diese Überwachung ist essenziell, um sicherzustellen, dass der Druck innerhalb sicherer Grenzen bleibt und die Maschine effizient und sicher arbeitet. Druckspeicher sind eine weitere Schlüsselkomponente, die dazu dient, Druckschwankungen auszugleichen und somit eine konstante Presskraft aufrechtzuerhalten. Dies trägt zu präzisen und reproduzierbaren Ergebnissen bei den Fertigungsprozessen bei.

Die spezielle Komponente des Presskissens ist insbesondere bei bestimmten Anwendungen von Vorteil. Es ermöglicht eine gleichmäßige Druckverteilung auf das Werkstück, was besonders wichtig ist, wenn ungleichmäßig geformte oder empfindliche Materialien bearbeitet werden. In Verbindung mit dem Kolbendurchmesser, der die auf das Hydrauliköl wirkende Fläche angibt, ermöglicht das Presskissen eine präzise Kontrolle über die Presskraft.

Die Schließkraft zwischen der Pressplatte und der Pressform ist ein entscheidender Faktor für die Stabilität des Pressvorgangs. Der Öldruck im Hydrauliksystem beeinflusst direkt diese Schließkraft und damit die Qualität der Umformung des Werkstücks. Eine ausgewogene Schließkraft ist entscheidend, um eine effiziente Umformung und ein qualitativ hochwertiges Endprodukt zu gewährleisten.

Die Einspannvorrichtung spielt eine herausragende Rolle bei der sicheren Fixierung des Werkstücks während des Pressvorgangs. Hierbei kommen Hydraulikventile ins Spiel, die den Druck in den Zylindern steuern und somit ein sicheres Einspannen ermöglichen. Die Hydraulikpumpenleistung beeinflusst direkt die Kolbengeschwindigkeit, was die Effizienz des Pressvorgangs und die Gesamtproduktivität der Maschine beeinflusst.

Die Kolbenstange, die mit dem Kolben verbunden ist, überträgt die Bewegung auf die Pressplatte und beeinflusst somit die Umformung des Werkstücks. Die Kolbenabdichtung ist entscheidend, um sicherzustellen, dass der Hydraulikzylinder leckagefrei arbeitet und eine konstante Presskraft aufrechterhalten wird. Druckbegrenzungsventile sind eine wichtige Sicherheitsvorkehrung, die sicherstellen, dass der maximale Druck im System nicht überschritten wird, was die Sicherheit der Anwendung weiter verbessert.

Zusammenfassend unterstreichen diese Komponenten, darunter Hydraulikventile, Druckspeicher, Presskissen und andere, die Vielseitigkeit und Präzision von Hydraulikpressen. Ihr Zusammenspiel ermöglicht es, eine breite Palette von Fertigungsanforderungen zu erfüllen und gleichzeitig Sicherheit und Effizienz in industriellen Prozessen zu gewährleisten.

Hydraulikpressen sind Maschinen, die hydraulische Kraft nutzen, um Materialien zu pressen, umzuformen oder zu bearbeiten. Sie sind in verschiedenen Branchen und Anwendungen weit verbreitet, einschließlich Metallverarbeitung, Kunststoffverarbeitung, Automobilindustrie, Maschinenbau und vielen anderen.

Die grundlegende Arbeitsweise einer Hydraulikpresse besteht aus folgenden Komponenten:

- Hydrauliksystem: Es besteht aus einer hydraulischen Pumpe, Hydraulikzylindern, Hydraulikventilen und Leitungen. Die Pumpe erzeugt einen hydraulischen Druck, der durch die Ventile gesteuert wird, um die gewünschte Presskraft zu erzeugen.

- Pressrahmen: Der Pressrahmen ist die strukturelle Komponente der Presse, die das Werkstück oder das Werkzeug aufnimmt. Es gibt verschiedene Arten von Pressrahmen, darunter C-Rahmen-Presse, Säulenpresse, Portalpresse und Rahmenpresse. Die Auswahl des Pressrahmens hängt von der spezifischen Anwendung ab.

- Presswerkzeug: Das Presswerkzeug ist das Werkzeug, das verwendet wird, um das Material zu pressen, umzuformen oder zu bearbeiten. Es kann verschiedene Formen haben, wie beispielsweise Matrizen, Stempel, Formen oder Schneidwerkzeuge, je nach dem gewünschten Ergebnis.

- Steuerungssystem: Das Steuerungssystem regelt den Betrieb der Hydraulikpresse. Es kann manuelle, halbautomatische oder vollautomatische Steuerungsfunktionen umfassen, um den Pressvorgang zu steuern, die Presskraft zu überwachen und Sicherheitsvorrichtungen zu implementieren.

Hydraulikpressen bieten eine Reihe von Vorteilen, darunter:

- Hohe Presskraft: Hydraulikpressen können hohe Presskräfte erzeugen, was sie ideal für Anwendungen mit großen oder widerstandsfähigen Werkstücken macht.

- Präzise Steuerung: Das hydraulische System ermöglicht eine präzise Steuerung der Presskraft, Geschwindigkeit und Position, was eine genaue Bearbeitung oder Umformung des Materials ermöglicht.

- Vielseitigkeit: Hydraulikpressen können für eine Vielzahl von Anwendungen eingesetzt werden, einschließlich Pressen, Biegen, Stanzen, Scheren, Umformen und vielem mehr. Sie sind in der Lage, verschiedene Materialien wie Metalle, Kunststoffe und Verbundwerkstoffe zu bearbeiten.

- Robuste Bauweise: Hydraulikpressen sind in der Regel robust und langlebig, was sie für den industriellen Einsatz geeignet macht.

- Sicherheit: Moderne Hydraulikpressen sind mit verschiedenen Sicherheitsvorrichtungen wie Not-Aus-Schaltern, Sicherheitslichtgittern und Überlastsicherungen ausgestattet, um die Sicherheit der Bediener zu gewährleisten.

Die Auswahl einer Hydraulikpresse hängt von verschiedenen Faktoren ab, einschließlich der Art der Anwendung, der erforderlichen Presskraft, der Größe des Werkstücks und der gewünschten Präzision. Es ist wichtig, die spezifischen Anforderungen zu berücksichtigen und mit einem erfahrenen Hersteller zusammenzuarbeiten, um die richtige Hydraulikpresse für die gewünschten Anwendungen zu wählen.

Funktionalität und Leistungsfähigkeit von Hydraulikpressen

Die Funktionalität und Leistungsfähigkeit von Hydraulikpressen werden maßgeblich durch eine Reihe weiterer Schlüsselkomponenten beeinflusst, die das Zusammenspiel der Maschine optimieren. Unter diesen spielt die Hydraulikschlauch eine essenzielle Rolle, indem sie das Hydrauliköl zwischen den verschiedenen Komponenten des Systems transportiert. Die Qualität und Zuverlässigkeit dieser Schläuche sind entscheidend für eine störungsfreie Übertragung des Druckmittels.

Der Ventilblock, als Schaltzentrale der Hydraulikpresse, beherbergt eine Vielzahl von Hydraulikventilen. Diese Ventile regulieren den Ölfluss, steuern den Arbeitsdruck und ermöglichen eine präzise Anpassung der Presskraft. Die Hydraulikschaltung, koordiniert durch den Ventilblock und unterstützt durch Steuereinheiten, gewährleistet ein reibungsloses Zusammenspiel aller Komponenten, was zu einer effizienten Umsetzung der Pressanforderungen führt.

Das Druckregelventil ist von entscheidender Bedeutung, da es den Arbeitsdruck im System steuert und so die Presskraft präzise reguliert. Dies ermöglicht eine Anpassung der Maschine an unterschiedliche Materialien und Fertigungsanforderungen. Das Druckmanometer spielt eine wichtige Überwachungsrolle, indem es den aktuellen Druck im Hydrauliksystem kontinuierlich misst und sicherstellt, dass er innerhalb der vorgegebenen Grenzen bleibt.

Druckspeicher sind eine weitere Schlüsselkomponente, die dazu dient, Druckschwankungen im System auszugleichen. Dies trägt dazu bei, eine konstante Presskraft aufrechtzuerhalten und somit präzise Ergebnisse in den Fertigungsprozessen zu erzielen. Die hydraulische Presskraft wird in erster Linie durch den Arbeitsdruck und die Fläche des Kolbens bestimmt, wobei der Kolbendurchmesser einen wesentlichen Einfluss auf diese Fläche hat.

Das Presskissen ist in speziellen Anwendungen von Nutzen, da es eine gleichmäßige Druckverteilung auf das Werkstück ermöglicht. Gemeinsam mit der Kolbenabdichtung, die sicherstellt, dass der Hydraulikzylinder leckagefrei funktioniert, trägt es zur präzisen Kontrolle der Presskraft bei. Die Schließkraft, die zwischen der Pressplatte und der Pressform wirkt, ist ein kritischer Faktor für die Stabilität des Pressvorgangs.

Die Einspannvorrichtung spielt eine entscheidende Rolle bei der sicheren Fixierung des Werkstücks während des Pressvorgangs. Hier kommen Hydraulikventile ins Spiel, die den Druck in den Zylindern steuern und so ein sicheres Einspannen ermöglichen. Die Hydraulikpumpenleistung beeinflusst direkt die Kolbengeschwindigkeit, was die Effizienz des Pressvorgangs und die Produktivität der Maschine insgesamt beeinflusst.

Die Kolbenstange, die mit dem Kolben verbunden ist, überträgt die Bewegung auf die Pressplatte und beeinflusst somit die Umformung des Werkstücks. Die Kolbenabdichtung ist entscheidend, um sicherzustellen, dass der Hydraulikzylinder leckagefrei arbeitet und eine konstante Presskraft aufrechterhalten wird. Druckbegrenzungsventile sind eine wichtige Sicherheitsvorkehrung, die sicherstellen, dass der maximale Druck im System nicht überschritten wird.

Zusammenfassend zeigen diese Komponenten, wie vielfältig und komplex das Zusammenspiel in einer Hydraulikpresse ist. Von der Regulierung des Ölflusses über die präzise Steuerung der Presskraft bis hin zur Sicherstellung der Maschinensicherheit durch Druckbegrenzungsventile – jedes Detail trägt dazu bei, dass Hydraulikpressen in verschiedenen industriellen Anwendungen präzise und effiziente Ergebnisse liefern können.

Hydraulikpressen sind Werkzeugmaschinen, die hydraulische Kraft verwenden, um Materialien zu formen, zu stanzen, zu biegen, zu pressen, zu ziehen oder zu komprimieren. Sie sind in einer Vielzahl von industriellen Anwendungen weit verbreitet und können für Aufgaben wie das Umformen von Metallen, das Pressen von Pulvern in Tabletten, das Herstellen von Kunststoffteilen, das Auspressen von Säften und vieles mehr eingesetzt werden. Hier sind die Hauptmerkmale und Funktionen von Hydraulikpressen:

1. Hydraulisches System:

- Der Kern einer Hydraulikpresse ist das hydraulische System, das einen Druck erzeugt, um die benötigte Kraft für den Arbeitsvorgang bereitzustellen. Dieses System besteht aus einer Hydraulikpumpe, einem Hydraulikzylinder und Steuerventilen.

2. Druckanpassung:

- Hydraulikpressen ermöglichen die präzise Einstellung des Drucks, der auf das zu bearbeitende Material ausgeübt wird. Dies ermöglicht eine breite Palette von Anwendungen und die Verarbeitung von Materialien mit unterschiedlichen Härtegraden.

3. Verschiedene Arbeitsvorgänge:

- Hydraulikpressen können für verschiedene Arbeitsvorgänge konfiguriert werden, einschließlich Pressen, Stanzen, Scheren, Biegen, Ziehen und mehr. Dies macht sie äußerst vielseitig.

4. Verschiedene Größen und Kapazitäten:

- Hydraulikpressen sind in verschiedenen Größen und Kapazitäten erhältlich, von kleinen Tischpressen bis hin zu großen Industriepressen. Die Wahl der richtigen Größe hängt von den spezifischen Anforderungen der Anwendung ab.

5. Präzise Steuerung:

- Moderne Hydraulikpressen bieten präzise Steuerungsmöglichkeiten, einschließlich digitaler Steuerungen und programmierbarer Logiksteuerungen (PLC), die die Bewegung, den Druck und die Zeitabläufe steuern können.

6. Sicherheitseinrichtungen:

- Hydraulikpressen sind mit Sicherheitseinrichtungen ausgestattet, darunter Notausschalter, Schutzgitter und Lichtvorhänge, um die Sicherheit der Bediener zu gewährleisten.

7. Flexibilität:

- Hydraulikpressen können für verschiedene Materialien und Formen eingesetzt werden. Sie sind in der Lage, sowohl kleine Präzisionskomponenten als auch große Teile zu bearbeiten.

8. Produktivität:

- Hydraulikpressen können die Produktivität in vielen Fertigungsprozessen steigern, da sie Materialien schnell und mit hoher Genauigkeit bearbeiten können.

9. Anwendungen:

- Hydraulikpressen werden in verschiedenen Branchen eingesetzt, darunter Metallverarbeitung, Kunststoffverarbeitung, Automobilindustrie, Lebensmittelverarbeitung und Pharmaindustrie.

10. Wartungsfreundlichkeit: – Hydraulikpressen sind in der Regel wartungsfreundlich und erfordern regelmäßige Wartung, um sicherzustellen, dass sie effizient und zuverlässig arbeiten.

Hydraulikpressen sind entscheidende Werkzeuge in der modernen Industrie und ermöglichen die effiziente Herstellung von Produkten aus verschiedenen Materialien. Ihre Fähigkeit zur präzisen Steuerung des Drucks und zur Anpassung an unterschiedliche Aufgaben macht sie zu einem unverzichtbaren Bestandteil vieler Fertigungsprozesse.

Die Leistungsfähigkeit von Hydraulikpressen wird durch eine Reihe weiterer Schlüsselkomponenten sichergestellt, die das komplexe Zusammenspiel dieser Maschinen beeinflussen. Hydraulikschläuche spielen eine kritische Rolle, indem sie das Hydrauliköl zwischen den verschiedenen Komponenten transportieren. Die Qualität und Integrität dieser Schläuche sind von entscheidender Bedeutung, um eine effiziente Übertragung des Druckmittels sicherzustellen.

Der Ventilblock, als Schaltzentrale des hydraulischen Systems, beinhaltet verschiedene Hydraulikventile, die den Ölfluss im System regulieren. Diese Ventile sind unerlässlich für die präzise Steuerung des Arbeitsdrucks und ermöglichen somit eine fein abgestimmte Anpassung der Presskraft. Die Hydraulikschaltung, koordiniert durch den Ventilblock und weitere Steuereinheiten, ermöglicht eine reibungslose Interaktion aller Komponenten während des Pressvorgangs.

Das Druckregelventil ist eine Schlüsselkomponente, da es den Arbeitsdruck im System steuert und somit die Presskraft präzise reguliert. Dies erlaubt eine optimale Anpassung der Maschine an unterschiedliche Materialien und Fertigungsanforderungen. Das Druckmanometer überwacht kontinuierlich den aktuellen Druck im Hydrauliksystem, um sicherzustellen, dass er innerhalb sicherer Grenzen bleibt.

Druckspeicher sind entscheidend, um Druckschwankungen im System auszugleichen und eine konstante Presskraft aufrechtzuerhalten. Diese Komponente trägt dazu bei, präzise und reproduzierbare Ergebnisse in den Fertigungsprozessen zu gewährleisten. Das Presskissen ist besonders nützlich in speziellen Anwendungen, da es eine gleichmäßige Druckverteilung auf das Werkstück ermöglicht. In Verbindung mit dem Kolbendurchmesser ermöglicht es eine präzise Kontrolle über die Presskraft, insbesondere bei der Bearbeitung empfindlicher Materialien.

Die Schließkraft zwischen der Pressplatte und der Pressform ist ein entscheidender Faktor für die Stabilität des Pressvorgangs. Der Öldruck im Hydrauliksystem beeinflusst direkt diese Schließkraft und damit die Qualität der Umformung des Werkstücks. Eine sorgfältig ausbalancierte Schließkraft ist entscheidend, um eine effiziente Umformung und hochwertige Endprodukte zu gewährleisten.

Die Einspannvorrichtung spielt eine Schlüsselrolle bei der sicheren Fixierung des Werkstücks während des Pressvorgangs. Hydraulikventile sind dabei von besonderer Bedeutung, da sie den Druck in den Zylindern steuern und somit ein sicheres Einspannen ermöglichen. Die Hydraulikpumpenleistung beeinflusst direkt die Kolbengeschwindigkeit, was die Effizienz des Pressvorgangs und die Gesamtproduktivität der Maschine maßgeblich beeinflusst.

Die Kolbenstange, die mit dem Kolben verbunden ist, überträgt die Bewegung auf die Pressplatte und beeinflusst somit die Umformung des Werkstücks. Die Kolbenabdichtung ist von entscheidender Bedeutung, um sicherzustellen, dass der Hydraulikzylinder leckagefrei arbeitet und eine konstante Presskraft aufrechterhalten wird. Druckbegrenzungsventile sind eine wichtige Sicherheitsvorkehrung, die sicherstellen, dass der maximale Druck im System nicht überschritten wird, was die Sicherheit der Anwendung weiter verbessert.

Die verschiedenen Komponenten, angefangen bei Hydraulikventilen über Druckspeicher bis hin zu Presskissen und Sicherheitsvorkehrungen, verdeutlichen die Komplexität und Präzision, die in modernen Hydraulikpressen eingebettet sind. Ihr sorgfältig abgestimmtes Zusammenspiel ermöglicht es, vielfältige Fertigungsaufgaben mit höchster Effizienz und Qualität zu bewältigen.

Die Hydraulikpresse, als zentrales Werkzeug in modernen Fertigungsprozessen, setzt sich aus einer Vielzahl entscheidender Schlüsselkomponenten zusammen, die ihr reibungsloses Funktionieren gewährleisten. Unter diesen spielt der Ventilblock eine Schlüsselrolle. Dieser Block ist das Herzstück der Hydraulikschaltung und beherbergt eine Vielzahl von Hydraulikventilen. Diese Ventile sind maßgeblich für die präzise Steuerung des Ölflusses im System verantwortlich und ermöglichen somit eine exakte Anpassung des Arbeitsdrucks, was wiederum die Presskraft beeinflusst.

Die Hydraulikschaltung, koordiniert durch den Ventilblock und unterstützt durch weitere Steuereinheiten, bildet das Rückgrat der Steuerungseinheit der Hydraulikpresse. Diese Einheit gewährleistet ein reibungsloses Zusammenspiel aller Komponenten und Parameter während des Pressvorgangs. Das Druckregelventil, als Teil dieser Steuerungseinheit, übernimmt die Aufgabe, den Arbeitsdruck im Hydrauliksystem präzise zu regulieren. Hierdurch wird eine optimale Umformung des Werkstücks erreicht.

Das Druckmanometer, als Überwachungsinstrument, spielt eine kritische Rolle bei der Sicherstellung eines stabilen Betriebs des Hydrauliksystems. Kontinuierlich misst es den aktuellen Druck und signalisiert etwaige Abweichungen, wodurch eine schnelle Reaktion und Korrektur möglich ist. Druckspeicher sind dabei essenziell, um Druckschwankungen im System auszugleichen und eine konstante Presskraft zu gewährleisten. Diese Komponenten arbeiten zusammen, um präzise und reproduzierbare Ergebnisse in den Fertigungsprozessen sicherzustellen.

Das Presskissen, als spezialisierte Komponente, findet besonders in Anwendungen Verwendung, die eine gleichmäßige Druckverteilung erfordern. Dies ist insbesondere bei der Bearbeitung von ungleichmäßig geformten oder empfindlichen Materialien von Vorteil. Der Kolbendurchmesser, der die auf das Hydrauliköl wirkende Fläche des Kolbens angibt, spielt hierbei eine entscheidende Rolle, da er die Gesamtpresskraft beeinflusst und somit die Präzision des Pressvorgangs gewährleistet.

Die Schließkraft zwischen der Pressplatte und der Pressform ist ein kritischer Faktor für die Stabilität und Effizienz des Pressvorgangs. Der Öldruck im Hydrauliksystem beeinflusst unmittelbar diese Schließkraft und damit die Qualität der Umformung des Werkstücks. Eine sorgfältige Abstimmung dieser Parameter ist unerlässlich, um eine optimale Leistung der Hydraulikpresse sicherzustellen.

Die Einspannvorrichtung, eine weitere entscheidende Komponente, gewährleistet die sichere Fixierung des Werkstücks während des Pressvorgangs. Hydraulikventile spielen dabei eine Schlüsselrolle, indem sie den Druck in den Zylindern steuern und so ein sicheres Einspannen ermöglichen. Die Hydraulikpumpenleistung beeinflusst unmittelbar die Kolbengeschwindigkeit und somit die Effizienz des Pressvorgangs und die Gesamtproduktivität der Maschine.

Die Kolbenstange, in Verbindung mit dem Kolben, überträgt die Bewegung auf die Pressplatte und beeinflusst somit die Umformung des Werkstücks. Die Kolbenabdichtung ist dabei entscheidend, um sicherzustellen, dass der Hydraulikzylinder leckagefrei arbeitet und eine konstante Presskraft aufrechterhalten wird. Druckbegrenzungsventile dienen als wichtige Sicherheitsvorkehrung, indem sie sicherstellen, dass der maximale Druck im System nicht überschritten wird, was die Sicherheit der Anwendung weiter verbessert.

Zusammenfassend verdeutlichen diese Komponenten, darunter der Ventilblock, die Steuerungseinheit, Druckregelventile, Druckmanometer, Druckspeicher, Presskissen, Schließkraft, Einspannvorrichtung, Hydraulikpumpenleistung, Kolbenstange und Abdichtung, wie präzise und komplex die Funktionsweise einer Hydraulikpresse ist. Ihr Zusammenspiel ermöglicht es, eine Vielzahl von Fertigungsanforderungen mit höchster Genauigkeit und Effizienz zu erfüllen

Die Einsatzmöglichkeiten und die Präzision von Hydraulikpressen werden durch eine Reihe weiterer Schlüsselkomponenten sichergestellt, die das Gesamtsystem zu einer hochentwickelten und effizienten Fertigungseinheit machen. Hydraulikschläuche sind von grundlegender Bedeutung, da sie das Hydrauliköl zwischen den verschiedenen Komponenten transportieren und somit eine nahtlose Übertragung von Druck und Energie gewährleisten. Die Qualität dieser Schläuche ist entscheidend, um Leckagen zu vermeiden und einen störungsfreien Betrieb sicherzustellen.

Der Ventilblock, als Nervensystem der Hydraulikpresse, beherbergt eine Vielzahl von Hydraulikventilen, die den Ölfluss steuern. Diese Ventile sind maßgeblich für die präzise Regulation des Arbeitsdrucks verantwortlich, was die exakte Anpassung der Presskraft ermöglicht. Die Hydraulikschaltung, koordiniert durch den Ventilblock und unterstützt durch Steuereinheiten, gewährleistet ein reibungsloses Zusammenwirken aller Komponenten während des Pressvorgangs.

Das Druckregelventil spielt hierbei eine Schlüsselrolle, indem es den Arbeitsdruck präzise steuert und somit eine optimale Umformung des Werkstücks ermöglicht. Es ermöglicht eine Anpassung der Maschine an unterschiedliche Materialien und Fertigungsanforderungen. Das Druckmanometer überwacht kontinuierlich den aktuellen Druck im Hydrauliksystem, um sicherzustellen, dass er innerhalb sicherer Grenzen bleibt, was sowohl die Effizienz als auch die Sicherheit der Maschine gewährleistet.

Druckspeicher sind eine kritische Komponente, um Druckschwankungen im System auszugleichen. Dies trägt dazu bei, eine konstante Presskraft aufrechtzuerhalten und präzise Ergebnisse in den Fertigungsprozessen sicherzustellen. Das Presskissen, eine spezialisierte Komponente, sorgt dafür, dass die Druckverteilung auf das Werkstück gleichmäßig erfolgt. Dies ist besonders relevant bei der Bearbeitung empfindlicher Materialien oder ungleichmäßig geformter Werkstücke.

Die Schließkraft zwischen der Pressplatte und der Pressform ist ein maßgeblicher Faktor für die Stabilität des Pressvorgangs. Der Öldruck im Hydrauliksystem beeinflusst diese Schließkraft direkt und trägt somit wesentlich zur Qualität der Umformung des Werkstücks bei. Eine ausgewogene Schließkraft ist entscheidend, um eine effiziente Umformung und hochwertige Endprodukte sicherzustellen.

Die Einspannvorrichtung spielt eine entscheidende Rolle bei der sicheren Fixierung des Werkstücks während des Pressvorgangs. Hydraulikventile kommen hierbei zum Einsatz, um den Druck in den Zylindern zu steuern und ein sicheres Einspannen zu ermöglichen. Die Hydraulikpumpenleistung beeinflusst direkt die Kolbengeschwindigkeit, was wiederum die Effizienz des Pressvorgangs und die Gesamtproduktivität der Maschine beeinflusst.

Die Kolbenstange, die mit dem Kolben verbunden ist, überträgt die Bewegung auf die Pressplatte und beeinflusst somit die Umformung des Werkstücks. Die Kolbenabdichtung ist von entscheidender Bedeutung, um sicherzustellen, dass der Hydraulikzylinder leckagefrei arbeitet und eine konstante Presskraft aufrechterhalten wird. Druckbegrenzungsventile dienen als wichtige Sicherheitsvorkehrung und stellen sicher, dass der maximale Druck im System nicht überschritten wird, was die Sicherheit der Anwendung weiter verbessert.

Die verschiedenen Komponenten, darunter Hydraulikschläuche, Ventilblock, Druckregelventile, Druckmanometer, Druckspeicher, Presskissen, Schließkraft, Einspannvorrichtung, Hydraulikpumpenleistung, Kolbenstange und Abdichtung, unterstreichen die hohe Komplexität und Präzision einer Hydraulikpresse. Ihr sorgfältig abgestimmtes Zusammenspiel ermöglicht es, eine breite Palette von Fertigungsanforderungen mit höchster Genauigkeit und Effizienz zu erfüllen.

Umformung mit Tiefziehen

Umformung ist ein grundlegender Begriff in der Metallverarbeitung und bezeichnet den Prozess, bei dem die Form eines Werkstücks durch plastische Verformung verändert wird, ohne dass dabei Material abgetragen wird. Dies ist ein wesentlicher Unterschied zu spanenden Verfahren wie Drehen, Fräsen oder Bohren, bei denen Material entfernt wird, um die gewünschte Form zu erreichen.

Arten der Umformung:

- Kaltumformung: Bei dieser Methode wird das Material unterhalb der Rekristallisationstemperatur verformt. Vorteile der Kaltumformung sind höhere Festigkeit und bessere Oberflächenqualität des Endprodukts. Beispiele sind Kaltwalzen, Biegen und Stanzen.

- Warmumformung: Hierbei wird das Material oberhalb der Rekristallisationstemperatur bearbeitet. Dies führt zu geringeren Umformkräften und ermöglicht die Bearbeitung dickerer und schwerer Werkstücke. Typische Verfahren sind Warmwalzen, Schmieden und Extrudieren.

- Halbwarmumformung: Ein Kompromiss zwischen Kalt- und Warmumformung, bei dem das Material bei einer Temperatur bearbeitet wird, die zwischen den beiden anderen Verfahren liegt. Dies bietet Vorteile beider Methoden, wie reduzierte Umformkräfte und gute Oberflächenqualität.

Anwendungsgebiete der Umformung: Die Umformung wird in zahlreichen Industriebereichen eingesetzt, darunter die Automobilindustrie, Luft- und Raumfahrt, Bauwesen und Verpackungsindustrie. Häufige Produkte der Umformung sind Karosserieteile, Profile, Bleche und Rohre.

Vorteile der Umformung:

- Materialeffizienz: Da kein Material abgetragen wird, bleibt der Werkstoff vollständig erhalten, was zu einer besseren Materialausnutzung führt.

- Festigkeit: Durch die plastische Verformung werden die mechanischen Eigenschaften des Materials, wie Festigkeit und Härte, verbessert.

- Wirtschaftlichkeit: Viele Umformverfahren sind in der Serienproduktion sehr effizient und kostengünstig.

Herausforderungen und Nachteile:

- Werkzeugverschleiß: Die Werkzeuge, die für die Umformung verwendet werden, unterliegen hohen Belastungen und verschleißen daher schneller.

- Begrenzte Formgebung: Nicht alle Geometrien können durch Umformung erreicht werden, insbesondere komplexe Formen mit engen Toleranzen.

- Rückfederung: Nach der Umformung kann das Material teilweise zurückfedern, was die Genauigkeit der hergestellten Teile beeinträchtigen kann.

Die Umformung ist ein vielseitiges und unverzichtbares Verfahren in der modernen Fertigung, das kontinuierlich weiterentwickelt wird, um den steigenden Anforderungen der Industrie gerecht zu werden.

Tiefziehmaschine

Eine Tiefziehmaschine ist ein spezialisiertes Gerät, das zur Umformung von Blechen durch Tiefziehen verwendet wird. Beim Tiefziehen wird ein flaches Blech durch einen Stempel in eine Matrize gedrückt, um eine dreidimensionale Form zu erzeugen. Tiefziehmaschinen spielen eine entscheidende Rolle in der Automobil-, Luftfahrt-, Elektronik- und Verpackungsindustrie, wo komplexe und präzise Blechbauteile erforderlich sind.

Bestandteile einer Tiefziehmaschine:

- Stempel: Der Stempel ist das Werkzeug, das das Blech in die gewünschte Form drückt. Er kann aus verschiedenen Materialien bestehen, oft aus gehärtetem Stahl, um den hohen Kräften standzuhalten.

- Matrize: Die Matrize ist die Form, in die das Blech gedrückt wird. Sie bestimmt die endgültige Form des Werkstücks. Matrizen können ebenfalls aus gehärtetem Stahl oder anderen verschleißfesten Materialien gefertigt sein.

- Blechhalter: Der Blechhalter hält das Blech während des Tiefziehvorgangs in Position und verhindert, dass es sich bewegt oder Falten bildet. Der Blechhalterdruck kann angepasst werden, um optimale Ergebnisse zu erzielen.

- Ziehkissen: Ein optionales Werkzeug, das unter der Matrize angebracht wird, um den Materialfluss zu kontrollieren und das Auftreten von Falten zu minimieren.

- Antriebseinheit: Diese Komponente sorgt für die Bewegung des Stempels und des Blechhalters. Sie kann hydraulisch, mechanisch oder elektrisch betrieben werden, abhängig von der Bauart der Maschine.

- Steuerungssystem: Moderne Tiefziehmaschinen sind oft mit computergestützten Steuerungssystemen (CNC) ausgestattet, die präzise Kontrolle und Automatisierung des Tiefziehprozesses ermöglichen.

Arten von Tiefziehmaschinen:

- Hydraulische Tiefziehmaschinen: Diese Maschinen verwenden Hydraulikzylinder, um den Stempel und den Blechhalter zu bewegen. Sie bieten eine hohe Presskraft und sind besonders geeignet für das Tiefziehen großer und dicker Bleche.

- Mechanische Tiefziehmaschinen: Diese Maschinen verwenden mechanische Antriebe, wie Exzenter- oder Kurbelmechanismen, um den Stempel zu bewegen. Sie sind oft schneller als hydraulische Maschinen und eignen sich gut für die Massenproduktion.

- Servo-gesteuerte Tiefziehmaschinen: Diese modernen Maschinen verwenden Servomotoren, um präzise Bewegungen und Kräfte zu erzeugen. Sie bieten eine hohe Flexibilität und Kontrolle, was sie ideal für komplexe und präzise Tiefziehprozesse macht.

Vorteile der Tiefziehmaschine:

- Hohe Präzision: Tiefziehmaschinen ermöglichen die Herstellung komplexer und präziser Bauteile mit engen Toleranzen.

- Effizienz: Besonders in der Serienproduktion bieten Tiefziehmaschinen eine hohe Produktionsrate und Kosteneffizienz.

- Vielseitigkeit: Mit entsprechenden Werkzeugen können Tiefziehmaschinen eine Vielzahl von Formen und Größen produzieren.

Herausforderungen und Wartung:

- Werkzeugverschleiß: Die Werkzeuge, insbesondere Stempel und Matrize, unterliegen hohem Verschleiß und müssen regelmäßig gewartet oder ausgetauscht werden.

- Rüstzeiten: Das Einrichten der Maschine und das Wechseln der Werkzeuge kann zeitaufwendig sein, besonders bei kleinen Produktionschargen.

- Materialanforderungen: Die Eigenschaften des zu verarbeitenden Materials (z. B. Dicke, Festigkeit) müssen genau auf den Tiefziehprozess abgestimmt werden, um optimale Ergebnisse zu erzielen.

Anwendungsbereiche:

- Automobilindustrie: Herstellung von Karosserieteilen, Tanks und anderen Komponenten.

- Luftfahrt: Produktion von strukturellen Bauteilen und Verkleidungen.

- Elektronik: Fertigung von Gehäusen und Abschirmungen.

- Verpackungsindustrie: Herstellung von Dosen, Behältern und anderen Verpackungen.

Tiefziehmaschinen sind essenziell für die moderne Fertigung und bieten die Möglichkeit, komplexe und hochwertige Bauteile effizient zu produzieren. Ihre Entwicklung und Optimierung tragen kontinuierlich zur Verbesserung der Produktionstechniken bei.

Blechverarbeitung durch Tiefziehen

Blechverarbeitung ist ein wesentlicher Bereich der Metallbearbeitung, bei dem flache Bleche in verschiedene Formen und Produkte umgeformt werden. Diese Verfahren finden breite Anwendung in der Automobil-, Luftfahrt-, Bau- und Elektronikindustrie, um Bauteile wie Karosserieteile, Dachverkleidungen, Gehäuse und vieles mehr herzustellen.

Verfahren der Blechverarbeitung:

- Schneiden: Dies umfasst Verfahren wie Laserschneiden, Plasmaschneiden, Wasserstrahlschneiden und Stanzen. Jedes Verfahren hat seine spezifischen Vorteile und wird je nach Material, Dicke und gewünschter Präzision ausgewählt.

- Biegen: Hierbei wird das Blech in eine bestimmte Form gebogen, um Teile wie Winkel, Profile und Gehäuse herzustellen. Werkzeuge wie Biegemaschinen und Pressen werden häufig eingesetzt.

- Tiefziehen: Ein Verfahren, bei dem ein flaches Blech durch einen Stempel in eine Matrize gezogen wird, um komplexe, tiefe und hohle Formen zu erzeugen. Dies wird oft für die Herstellung von Autoteilen, Dosen und Behältern verwendet.

- Walzen: Dabei wird das Blech durch Walzenpaare geführt, um die Dicke zu reduzieren oder um Profile und komplexe Formen zu erzeugen.

- Schweißen: Verschiedene Schweißverfahren wie MIG, TIG, Widerstandsschweißen und Laserschweißen werden verwendet, um Blechteile miteinander zu verbinden.

- Oberflächenbehandlung: Verfahren wie Galvanisieren, Pulverbeschichten und Lackieren werden eingesetzt, um die Oberflächenqualität zu verbessern und Korrosionsschutz zu bieten.

Materialien in der Blechverarbeitung:

- Stahl: Häufig verwendet aufgrund seiner Festigkeit, Formbarkeit und Kosten. Edelstahl wird wegen seiner Korrosionsbeständigkeit bevorzugt.

- Aluminium: Leicht, korrosionsbeständig und gut formbar, was es ideal für die Luftfahrt und Automobilindustrie macht.

- Kupfer: Wird oft für elektrische und thermische Anwendungen genutzt, da es eine hervorragende Leitfähigkeit besitzt.

- Messing: Eine Legierung aus Kupfer und Zink, die für dekorative und mechanische Anwendungen eingesetzt wird.

- Titan: Hochfest und korrosionsbeständig, jedoch teuer und schwer zu bearbeiten. Verwendet in anspruchsvollen Anwendungen wie der Luftfahrt und Medizintechnik.

Vorteile der Blechverarbeitung:

- Flexibilität: Vielseitigkeit in der Herstellung von Produkten unterschiedlicher Formen und Größen.

- Effizienz: Besonders bei großen Stückzahlen bieten automatisierte Verfahren hohe Produktionsraten und Kostenersparnisse.

- Leichtbau: Durch den Einsatz von Materialien wie Aluminium können leichte und dennoch stabile Konstruktionen realisiert werden.

Herausforderungen und Nachteile:

- Werkzeugverschleiß: Häufige Nutzung führt zu Verschleiß an den Werkzeugen, was regelmäßige Wartung und Austausch erfordert.

- Materialkosten: Hochwertige Materialien wie Edelstahl und Titan können teuer sein, was die Produktionskosten erhöht.

- Präzisionsanforderungen: Hohe Anforderungen an die Genauigkeit und Qualität der bearbeiteten Teile erfordern präzise Maschinen und qualifizierte Fachkräfte.

Anwendungsbereiche:

- Automobilindustrie: Herstellung von Karosserieteilen, Chassis und strukturellen Komponenten.

- Luft- und Raumfahrt: Produktion von Leichtbauteilen, Verkleidungen und strukturellen Bauteilen.

- Bauwesen: Herstellung von Dachverkleidungen, Fassaden und strukturellen Elementen.

- Elektronik: Produktion von Gehäusen, Abschirmungen und Komponenten.

Die Blechverarbeitung ist ein unverzichtbarer Teil der modernen Fertigungstechnik, der es ermöglicht, eine breite Palette von Produkten effizient und kostengünstig herzustellen. Kontinuierliche Innovationen und Verbesserungen in den Verfahren und Materialien tragen zur Weiterentwicklung dieses wichtigen Industriezweigs bei.

Ziehstempel und Ziehmatrize

Der Ziehstempel ist ein zentrales Werkzeug im Tiefziehprozess, das eine entscheidende Rolle bei der Umformung von Blechen spielt. Er wird verwendet, um ein flaches Blech in eine Matrize zu drücken und so eine dreidimensionale Form zu erzeugen. Der Ziehstempel bestimmt die innere Kontur des geformten Werkstücks und muss daher äußerst präzise und robust sein, um den hohen Kräften und Belastungen standzuhalten.

Funktionen und Eigenschaften des Ziehstempels:

- Formgebung: Der Ziehstempel ist so geformt, dass er die gewünschte Innenkontur des Endprodukts erzeugt. Seine Geometrie muss genau auf die Form der Matrize abgestimmt sein, um eine einwandfreie Umformung zu gewährleisten.

- Materialwahl: Ziehstempel werden häufig aus hochfestem Werkzeugstahl hergestellt, der gehärtet und geschliffen wird, um den hohen Druckkräften und dem Verschleiß während des Tiefziehprozesses standzuhalten. In speziellen Anwendungen können auch Hartmetalle oder beschichtete Werkstoffe verwendet werden, um die Lebensdauer des Stempels zu erhöhen.

- Oberflächenqualität: Die Oberfläche des Ziehstempels muss sehr glatt sein, um Reibung und Verschleiß zu minimieren. Eine hochwertige Oberflächenbearbeitung trägt dazu bei, die Qualität der geformten Teile zu verbessern und die Standzeit des Werkzeugs zu verlängern.

- Kühlung und Schmierung: Um die Lebensdauer des Ziehstempels zu verlängern und die Qualität des Umformprozesses zu verbessern, können Kühlsysteme und Schmiermittel eingesetzt werden. Diese reduzieren die Reibung und verhindern Überhitzung während des Tiefziehprozesses.

Arten von Ziehstempeln:

- Einfacher Ziehstempel: Wird für einfache Tiefziehprozesse verwendet, bei denen das Blech in eine grundlegende Form gezogen wird. Diese Stempel haben eine einfache Geometrie und sind kostengünstig herzustellen.

- Komplexer Ziehstempel: Wird für anspruchsvollere Tiefziehprozesse eingesetzt, bei denen komplexe Formen und enge Toleranzen erforderlich sind. Diese Stempel haben eine aufwendigere Geometrie und erfordern präzisere Herstellungsmethoden.

- Mehrfach-Ziehstempel: Wird in Mehrstufen-Tiefziehprozessen verwendet, bei denen das Blech schrittweise in mehrere Formen gezogen wird. Diese Stempel sind so konstruiert, dass sie verschiedene Umformschritte in einem einzigen Werkzeug durchführen können.

Herstellung und Wartung des Ziehstempels:

- Herstellung: Die Herstellung eines Ziehstempels erfordert präzise Bearbeitungstechniken wie CNC-Fräsen, Schleifen und Funkenerosion (EDM). Nach der Bearbeitung wird der Stempel gehärtet, um die erforderliche Festigkeit und Verschleißfestigkeit zu erreichen.

- Wartung: Regelmäßige Wartung ist entscheidend, um die Leistungsfähigkeit und Lebensdauer des Ziehstempels zu erhalten. Dazu gehören das Nachschleifen der Oberflächen, das Überprüfen der Geometrie und das Auswechseln von beschädigten oder abgenutzten Teilen. Eine sorgfältige Wartung verhindert Produktionsausfälle und sichert die Qualität der gefertigten Teile.

Anwendungsbereiche des Ziehstempels:

- Automobilindustrie: Herstellung von Karosserieteilen, wie Motorhauben, Türverkleidungen und Kofferraumdeckeln.

- Luft- und Raumfahrt: Produktion von strukturellen Bauteilen und Verkleidungen für Flugzeuge.

- Verpackungsindustrie: Herstellung von Dosen, Behältern und anderen Verpackungen aus Metall.

- Elektronik: Fertigung von Gehäusen und Abschirmungen für elektronische Geräte.

Der Ziehstempel ist ein unverzichtbares Werkzeug im Tiefziehprozess, das durch seine präzise Gestaltung und hochwertige Ausführung entscheidend zur Qualität und Effizienz der Blechumformung beiträgt. Innovations- und Entwicklungsschritte in der Materialtechnologie und der Fertigungstechnik ermöglichen kontinuierliche Verbesserungen in der Leistungsfähigkeit und Langlebigkeit von Ziehstempeln.

Die Ziehmatrize ist ein zentrales Werkzeug im Tiefziehprozess und bildet zusammen mit dem Ziehstempel das Herzstück dieses Umformverfahrens. Die Matrize bestimmt die äußere Kontur des geformten Werkstücks und ist entscheidend für die Präzision und Qualität des Endprodukts.

Funktionen und Eigenschaften der Ziehmatrize:

- Formgebung: Die Ziehmatrize hat die Aufgabe, die äußere Form des Werkstücks zu bestimmen. Sie ist so gestaltet, dass das Blech beim Tiefziehen die gewünschte Form annimmt. Die Geometrie der Matrize muss genau auf die des Ziehstempels abgestimmt sein.

- Materialwahl: Matrizen werden oft aus gehärtetem Werkzeugstahl hergestellt, um den hohen Kräften und Verschleiß widerstehen zu können. In speziellen Anwendungen können auch Hartmetalle oder beschichtete Werkstoffe verwendet werden, um die Lebensdauer der Matrize zu erhöhen.

- Oberflächenqualität: Die Oberfläche der Ziehmatrize muss sehr glatt und präzise bearbeitet sein, um eine gleichmäßige Umformung des Blechs zu gewährleisten und Oberflächenfehler im Endprodukt zu vermeiden.

- Kühlung und Schmierung: Um die Lebensdauer der Ziehmatrize zu verlängern und die Qualität des Umformprozesses zu verbessern, werden oft Kühlsysteme und Schmiermittel eingesetzt. Diese reduzieren die Reibung und verhindern Überhitzung während des Tiefziehprozesses.

Arten von Ziehmatrizen:

- Einfache Ziehmatrize: Wird für grundlegende Tiefziehprozesse verwendet, bei denen das Blech in eine einfache Form gezogen wird. Diese Matrizen sind kostengünstig und leichter herzustellen.

- Komplexe Ziehmatrize: Wird für anspruchsvollere Tiefziehprozesse eingesetzt, bei denen komplexe Formen und enge Toleranzen erforderlich sind. Diese Matrizen haben eine aufwendigere Geometrie und erfordern präzisere Herstellungsmethoden.

- Mehrfach-Ziehmatrize: Wird in Mehrstufen-Tiefziehprozessen verwendet, bei denen das Blech schrittweise in mehrere Formen gezogen wird. Diese Matrizen sind so konstruiert, dass sie verschiedene Umformschritte in einem einzigen Werkzeug durchführen können.

Herstellung und Wartung der Ziehmatrize:

- Herstellung: Die Herstellung einer Ziehmatrize erfordert präzise Bearbeitungstechniken wie CNC-Fräsen, Schleifen und Funkenerosion (EDM). Nach der Bearbeitung wird die Matrize gehärtet, um die erforderliche Festigkeit und Verschleißfestigkeit zu erreichen.

- Wartung: Regelmäßige Wartung ist entscheidend, um die Leistungsfähigkeit und Lebensdauer der Ziehmatrize zu erhalten. Dazu gehören das Nachschleifen der Oberflächen, das Überprüfen der Geometrie und das Auswechseln von beschädigten oder abgenutzten Teilen. Eine sorgfältige Wartung verhindert Produktionsausfälle und sichert die Qualität der gefertigten Teile.

Anwendungsbereiche der Ziehmatrize:

- Automobilindustrie: Herstellung von Karosserieteilen, wie Motorhauben, Türverkleidungen und Kofferraumdeckeln.

- Luft- und Raumfahrt: Produktion von strukturellen Bauteilen und Verkleidungen für Flugzeuge.

- Verpackungsindustrie: Herstellung von Dosen, Behältern und anderen Verpackungen aus Metall.

- Elektronik: Fertigung von Gehäusen und Abschirmungen für elektronische Geräte.

Vorteile und Herausforderungen:

- Präzision: Ziehmatrizen ermöglichen die Herstellung hochpräziser Bauteile mit engen Toleranzen.

- Verschleiß: Trotz ihrer hohen Festigkeit unterliegen Ziehmatrizen einem kontinuierlichen Verschleiß und müssen regelmäßig gewartet und ausgetauscht werden.

- Kosten: Die Herstellung und Wartung von Ziehmatrizen kann teuer sein, besonders bei komplexen Formen und Materialien.

Die Ziehmatrize ist ein unverzichtbares Werkzeug im Tiefziehprozess, das durch seine präzise Gestaltung und hochwertige Ausführung entscheidend zur Qualität und Effizienz der Blechumformung beiträgt. Innovations- und Entwicklungsschritte in der Materialtechnologie und der Fertigungstechnik ermöglichen kontinuierliche Verbesserungen in der Leistungsfähigkeit und Langlebigkeit von Ziehmatrizen.

Stempelkraft

Die Stempelkraft ist eine der entscheidenden Größen im Tiefziehprozess. Sie beschreibt die Kraft, die vom Stempel auf das Blech ausgeübt wird, um es in die Matrize zu ziehen und die gewünschte Form zu erzeugen. Die richtige Einstellung und Kontrolle der Stempelkraft sind essentiell, um eine gleichmäßige Umformung ohne Defekte zu gewährleisten.

Bestimmung der Stempelkraft:

- Materialeigenschaften: Die erforderliche Stempelkraft hängt stark von den Eigenschaften des zu verarbeitenden Materials ab, wie Festigkeit, Duktilität und Blechdicke. Härtere und dickere Materialien erfordern höhere Stempelkraft.

- Geometrie der Form: Die Komplexität und Tiefe der zu erzeugenden Form beeinflussen die benötigte Stempelkraft. Tiefere und komplexere Formen erfordern in der Regel höhere Kräfte.

- Reibung: Die Reibung zwischen dem Blech, dem Stempel und der Matrize beeinflusst die Stempelkraft. Eine höhere Reibung führt zu einem höheren Kraftbedarf. Schmiermittel und spezielle Beschichtungen können die Reibung reduzieren.

- Geschwindigkeit des Stempels: Die Geschwindigkeit, mit der der Stempel das Blech in die Matrize drückt, kann ebenfalls die benötigte Kraft beeinflussen. Schnellere Bewegungen können höhere Kräfte erfordern.

Berechnung der Stempelkraft: Die Berechnung der erforderlichen Stempelkraft (F) im Tiefziehprozess kann mithilfe der folgenden vereinfachten Formel erfolgen:

F=σy⋅AF = \sigma_y \cdot AF=σy⋅A

Dabei steht:

- σy\sigma_yσy für die Fließspannung des Materials (die Spannung, bei der das Material zu fließen beginnt),

- AAA für die Fläche des Blechs, das verformt wird.

In der Praxis können zusätzliche Faktoren wie Reibung, Materialverfestigung und komplexe Geometrien die genaue Berechnung der Stempelkraft komplizierter machen.

Kontrolle der Stempelkraft:

- Hydraulische Pressen: Diese Maschinen ermöglichen eine präzise Kontrolle der Stempelkraft durch Anpassung des Hydraulikdrucks. Sie sind besonders für Anwendungen geeignet, bei denen hohe Kräfte erforderlich sind.

- Mechanische Pressen: Diese Maschinen nutzen mechanische Antriebe zur Erzeugung der Stempelkraft. Sie sind oft schneller als hydraulische Pressen, bieten jedoch weniger Flexibilität in der Kraftsteuerung.

- Servo-gesteuerte Pressen: Diese modernen Pressen verwenden Servomotoren, um die Stempelkraft präzise und flexibel zu steuern. Sie bieten die beste Kontrolle und Anpassungsfähigkeit für komplexe und präzise Tiefziehprozesse.

Herausforderungen bei der Stempelkraft:

- Überdimensionierung: Eine zu hohe Stempelkraft kann zu unerwünschten Effekten wie Rissen, übermäßiger Materialverfestigung oder Werkzeugverschleiß führen.

- Unterdimensionierung: Eine zu geringe Stempelkraft führt zu unzureichender Umformung, was zu unvollständigen oder defekten Teilen führt.

- Konstanz: Es ist wichtig, dass die Stempelkraft während des gesamten Umformprozesses konstant bleibt, um gleichbleibende Qualität und Genauigkeit zu gewährleisten.

Anwendungsbereiche:

- Automobilindustrie: Herstellung von Karosserieteilen, bei denen hohe Präzision und gleichmäßige Qualität erforderlich sind.

- Luft- und Raumfahrt: Produktion von Bauteilen mit komplexen Geometrien und hohen Anforderungen an die Festigkeit.

- Elektronik: Fertigung von Gehäusen und Abschirmungen, die präzise Umformung und hohe Oberflächenqualität erfordern.

Die Stempelkraft ist ein kritischer Parameter im Tiefziehprozess, der sorgfältig überwacht und gesteuert werden muss, um qualitativ hochwertige Produkte herzustellen. Durch den Einsatz moderner Technologien und präziser Steuerungssysteme können Hersteller die Stempelkraft optimal einstellen und so die Effizienz und Qualität ihrer Produktionsprozesse verbessern.

Ziehtiefe

Die Ziehtiefe ist ein wesentlicher Parameter im Tiefziehprozess, der die Tiefe des geformten Werkstücks beschreibt. Sie ist die vertikale Distanz, die das Blech während des Tiefziehvorgangs zurücklegt, um die gewünschte Form zu erreichen. Die Ziehtiefe spielt eine entscheidende Rolle bei der Bestimmung der Machbarkeit und Qualität des Tiefziehprozesses.

Bedeutung der Ziehtiefe:

- Formgebung: Die Ziehtiefe beeinflusst direkt die endgültige Form und Dimension des Werkstücks. Sie muss sorgfältig geplant und kontrolliert werden, um die gewünschten geometrischen Eigenschaften zu erreichen.

- Materialfluss: Eine größere Ziehtiefe erfordert einen längeren Materialfluss, was das Risiko von Rissen, Faltenbildung und ungleichmäßiger Wanddicke erhöht.

- Umformverhältnis: Das Verhältnis von Ziehtiefe zu Werkstückdurchmesser (Ziehverhältnis) ist ein kritischer Faktor. Ein hohes Ziehverhältnis kann die Materialbeanspruchung erhöhen und die Wahrscheinlichkeit von Umformfehlern steigern.

Berechnung der Ziehtiefe: Die maximale Ziehtiefe, die ohne Materialversagen erreicht werden kann, hängt von verschiedenen Faktoren ab, einschließlich Materialeigenschaften, Werkstückgeometrie und Prozessparametern. Eine einfache Faustregel zur Bestimmung des maximalen Ziehverhältnisses (β\betaβ) ist:

β=Dd\beta = \frac{D}{d}β=dD

Dabei steht:

- DDD für den Durchmesser des Ausgangsblechs,

- ddd für den Durchmesser des fertigen Werkstücks.

Typischerweise liegt das maximale Ziehverhältnis für viele Materialien bei etwa 2:1 bis 2,5:1.

Einflussfaktoren auf die Ziehtiefe:

- Materialeigenschaften: Materialien mit hoher Duktilität und geringer Fließspannung können größere Ziehtiefen erreichen. Beispiele sind Aluminium, Kupfer und einige Stähle.

- Werkzeuggeometrie: Die Form und Oberflächenqualität von Stempel und Matrize beeinflussen die Ziehtiefe. Abgerundete Kanten und glatte Oberflächen verringern die Reibung und erleichtern den Materialfluss.

- Blechhalterkraft: Die Kraft, die der Blechhalter auf das Blech ausübt, beeinflusst die Materialbewegung und kann helfen, Faltenbildung zu verhindern. Eine zu hohe Blechhalterkraft kann jedoch den Materialfluss behindern und Risse verursachen.

- Schmiermittel: Der Einsatz geeigneter Schmiermittel reduziert die Reibung zwischen Blech und Werkzeugen und ermöglicht größere Ziehtiefen.

Verfahren zur Erhöhung der Ziehtiefe:

- Mehrstufiges Tiefziehen: In mehreren aufeinanderfolgenden Ziehvorgängen wird die Ziehtiefe schrittweise erhöht, um das Risiko von Materialversagen zu minimieren.

- Hydromechanisches Tiefziehen: Eine Kombination aus hydraulischem Druck und mechanischem Ziehen wird verwendet, um die Ziehtiefe zu erhöhen und die Materialbeanspruchung zu reduzieren.

- Optimierte Werkzeuggeometrie: Durch Anpassung der Form und Oberflächenqualität von Stempel und Matrize kann die Ziehtiefe verbessert werden.

Anwendungsbereiche der Ziehtiefe:

- Automobilindustrie: Herstellung von tiefgezogenen Karosserieteilen wie Motorhauben, Kotflügeln und Türverkleidungen, die große Ziehtiefen erfordern.

- Luft- und Raumfahrt: Produktion von komplexen und tiefgezogenen Bauteilen, die hohen Anforderungen an die Festigkeit und Präzision entsprechen müssen.

- Verpackungsindustrie: Herstellung von tiefgezogenen Dosen und Behältern aus Aluminium oder anderen Metallen.

Herausforderungen bei der Ziehtiefe:

- Risse und Faltenbildung: Große Ziehtiefen erhöhen das Risiko von Rissen und Falten im Material, was die Qualität des Endprodukts beeinträchtigt.

- Materialverfestigung: Bei großer Ziehtiefe kann das Material verfestigen und spröde werden, was die Umformbarkeit verringert.

- Werkzeugverschleiß: Größere Ziehtiefen führen zu höheren Belastungen auf die Werkzeuge, was zu schnellerem Verschleiß und häufigerer Wartung führt.

Die Ziehtiefe ist ein kritischer Aspekt im Tiefziehprozess, der sorgfältig geplant und kontrolliert werden muss, um qualitativ hochwertige Produkte herzustellen. Durch den Einsatz fortschrittlicher Techniken und Materialien können größere Ziehtiefen erreicht und die Effizienz und Qualität des Tiefziehprozesses verbessert werden.

Wanddickenverteilung beim Tiefziehen

Die Wanddickenverteilung ist ein kritischer Faktor im Tiefziehprozess, der die Dicke des Materials in verschiedenen Bereichen des geformten Werkstücks beschreibt. Eine gleichmäßige Wanddickenverteilung ist entscheidend für die strukturelle Integrität und Qualität des Endprodukts.

Bedeutung der Wanddickenverteilung:

- Strukturelle Integrität: Eine gleichmäßige Wanddicke sorgt für eine gleichmäßige Lastverteilung und verhindert Schwachstellen, die zu Rissen oder Verformungen führen könnten.

- Ästhetik: Für viele Anwendungen, insbesondere in der Automobil- und Konsumgüterindustrie, ist eine gleichmäßige Wanddicke wichtig für das optische Erscheinungsbild des Produkts.

- Materialnutzung: Eine gleichmäßige Wanddickenverteilung trägt zur optimalen Nutzung des Materials bei und kann den Materialverbrauch reduzieren, was die Kosten senkt und die Nachhaltigkeit verbessert.

Einflussfaktoren auf die Wanddickenverteilung:

- Materialeigenschaften: Unterschiedliche Materialien reagieren unterschiedlich auf den Umformprozess. Materialien mit hoher Duktilität neigen zu gleichmäßigeren Wanddickenverteilungen.

- Werkzeuggeometrie: Die Form und Oberflächenbeschaffenheit von Stempel und Matrize haben einen erheblichen Einfluss auf die Wanddickenverteilung. Optimierte Werkzeuggeometrien können helfen, eine gleichmäßige Dicke zu erzielen.

- Blechhalterkraft: Eine gut eingestellte Blechhalterkraft kann Faltenbildung verhindern und eine gleichmäßige Wanddickenverteilung fördern. Zu hohe oder zu niedrige Blechhalterkräfte können zu Ungleichmäßigkeiten führen.

- Ziehgeschwindigkeit: Die Geschwindigkeit, mit der der Stempel das Blech in die Matrize zieht, beeinflusst die Materialverteilung. Eine gleichmäßige und kontrollierte Ziehgeschwindigkeit kann die Wanddickenverteilung verbessern.

Messmethoden zur Bestimmung der Wanddickenverteilung:

- Mechanische Messung: Mit Mikrometern oder Dickenmessgeräten kann die Wanddicke an verschiedenen Stellen des geformten Werkstücks gemessen werden.

- Ultraschallmessung: Ultraschallgeräte können die Wanddicke kontaktlos messen und sind besonders nützlich für komplexe Formen und schwer zugängliche Bereiche.

- Optische Messung: 3D-Scanner und andere optische Messgeräte können die Wanddickenverteilung präzise erfassen und visualisieren.

Techniken zur Verbesserung der Wanddickenverteilung:

- Mehrstufiges Tiefziehen: Durch schrittweises Ziehen in mehreren Stufen kann die Wanddickenverteilung gleichmäßiger gestaltet werden, da die Materialbeanspruchung besser kontrolliert wird.

- Hydromechanisches Tiefziehen: Diese Technik kombiniert hydraulischen Druck mit mechanischem Ziehen und kann die Wanddickenverteilung verbessern, indem sie den Materialfluss gleichmäßiger steuert.

- Optimierung der Werkzeuggeometrie: Anpassungen an Stempel und Matrize, wie abgerundete Kanten und glatte Oberflächen, können die Wanddickenverteilung positiv beeinflussen.

- Einsatz von Schmiermitteln: Geeignete Schmiermittel reduzieren die Reibung zwischen Blech und Werkzeugen und fördern einen gleichmäßigeren Materialfluss.

Herausforderungen bei der Wanddickenverteilung:

- Rissbildung: Ungleichmäßige Wanddickenverteilungen können zu Bereichen führen, die unter zu hoher Spannung stehen und dadurch anfälliger für Risse sind.

- Faltenbildung: Eine ungleichmäßige Verteilung der Materialdicke kann zu Faltenbildung führen, insbesondere bei komplexen Formen.

- Materialverfestigung: Bei ungleichmäßiger Wanddickenverteilung kann es zu Bereichen mit erhöhter Verfestigung und verminderter Duktilität kommen, was die Umformbarkeit und die Qualität des Endprodukts beeinträchtigt.

Anwendungsbereiche der Wanddickenverteilung:

- Automobilindustrie: Herstellung von Karosserieteilen, bei denen eine gleichmäßige Wanddickenverteilung für die strukturelle Integrität und das optische Erscheinungsbild entscheidend ist.

- Luft- und Raumfahrt: Produktion von strukturellen Bauteilen mit hohen Anforderungen an die Festigkeit und Gleichmäßigkeit der Materialdicke.

- Verpackungsindustrie: Fertigung von Metallbehältern, bei denen gleichmäßige Wanddicken für die Stabilität und Dichtheit der Verpackung wichtig sind.

Die Wanddickenverteilung ist ein entscheidender Parameter im Tiefziehprozess, der sorgfältig überwacht und gesteuert werden muss, um qualitativ hochwertige und funktionelle Produkte herzustellen. Durch den Einsatz fortschrittlicher Techniken und präziser Messmethoden können Hersteller die Wanddickenverteilung optimieren und so die Effizienz und Qualität ihrer Produktionsprozesse verbessern.

Ziehspalt

Der Ziehspalt ist ein wichtiger Begriff im Tiefziehprozess, der die Abstände zwischen dem Ziehstempel und der Ziehmatrize beschreibt. Er spielt eine entscheidende Rolle für die Qualität und Präzision der gefertigten Teile. Hier sind einige relevante Informationen zum Ziehspalt:

Definition und Funktion des Ziehspalts:

Der Ziehspalt ist der Abstand zwischen dem Ziehstempel (auch Stempel genannt) und der Ziehmatrize während des Tiefziehprozesses. Er beeinflusst direkt die Formgebung und die Materialflussbedingungen des Blechs.

- Einstellung des Ziehspalts: Der Ziehspalt wird vor Beginn des Tiefziehvorgangs sorgfältig eingestellt, um sicherzustellen, dass das Blech gleichmäßig und präzise umgeformt wird. Ein zu großer Ziehspalt kann zu unerwünschter Faltenbildung und ungleichmäßiger Materialverteilung führen, während ein zu kleiner Ziehspalt zu übermäßigem Werkzeugverschleiß und erhöhter Reibung führen kann.

- Einfluss auf die Umformung: Der Ziehspalt bestimmt die maximale Tiefe, die das Blech erreichen kann, bevor es in die Matrize gedrückt wird. Eine präzise Kontrolle des Ziehspalts ist entscheidend für die Erzeugung von Bauteilen mit genau definierten Abmessungen und Oberflächenqualitäten.

- Messung und Überwachung: Hersteller verwenden spezielle Messgeräte, um den Ziehspalt während des Tiefziehprozesses genau zu überwachen und sicherzustellen, dass er innerhalb der spezifizierten Toleranzen bleibt. Dies trägt zur Konsistenz und Qualität der produzierten Teile bei.

Techniken zur Optimierung des Ziehspalts:

- Kontinuierliche Überwachung: Moderne Tiefziehmaschinen sind oft mit Sensoren ausgestattet, die den Ziehspalt in Echtzeit überwachen können, um Anpassungen während des Betriebs vorzunehmen.

- Präzise Einstellung: Erfahrene Bediener passen den Ziehspalt anhand von Vorversuchen und Protokollen an, um optimale Ergebnisse zu erzielen und die Produktionsausbeute zu maximieren.

- Material- und Werkzeugauswahl: Die Auswahl geeigneter Werkstoffe für Stempel und Matrize sowie die Anwendung geeigneter Oberflächenbeschichtungen können dazu beitragen, den Verschleiß des Werkzeugs zu minimieren und die Lebensdauer zu verlängern.

Der Ziehspalt ist somit eine grundlegende Größe im Tiefziehprozess, die direkt die Qualität, Effizienz und Kosten der Herstellung von Blechteilen beeinflusst.

Blechdicke

Die Blechdicke ist ein zentraler Parameter im Tiefziehprozess, der die Dicke des Ausgangsblechs beschreibt, das in die gewünschte Form umgeformt werden soll. Hier sind einige wichtige Aspekte zur Blechdicke im Tiefziehprozess:

Bedeutung der Blechdicke:

- Materialfluss und Umformbarkeit: Die Blechdicke beeinflusst direkt den Materialfluss während des Tiefziehens. Dünnere Bleche sind oft einfacher zu formen und erfordern weniger Stempelkraft im Vergleich zu dickeren Blechen. Die Wahl der richtigen Blechdicke hängt von der gewünschten Form, Materialfestigkeit und Umformbarkeit ab.

- Stabilität und Festigkeit: Die Dicke des Blechs bestimmt die strukturelle Stabilität und Festigkeit des fertigen Teils. In Anwendungen, wo hohe mechanische Belastungen auftreten können, wie in der Automobil- oder Luftfahrtindustrie, ist die richtige Wahl der Blechdicke entscheidend, um die geforderte Festigkeit zu gewährleisten.

- Toleranzen und Genauigkeit: Präzise tolerierte Blechdicken sind wichtig für die Konsistenz und Qualität der produzierten Teile. Ungleichmäßigkeiten in der Blechdicke können zu Problemen wie Rissen, ungleichmäßiger Formgebung oder schwankender Produktqualität führen.

Einflussfaktoren auf die Blechdicke:

- Materialtyp: Unterschiedliche Materialien haben unterschiedliche Duktilitäten und erfordern entsprechend angepasste Blechdicken für optimale Umformbarkeit. Zum Beispiel erfordern weiche Metalle wie Aluminium dünnere Bleche für ähnliche Umformergebnisse im Vergleich zu Stahl.

- Umformverfahren: Die Wahl des Umformverfahrens, ob es sich um konventionelles Tiefziehen, hydrostatisches Tiefziehen oder andere Spezialverfahren handelt, kann die optimale Blechdicke beeinflussen, die für das gewünschte Ergebnis erforderlich ist.

- Umformtemperatur: In einigen Fällen kann die Umformtemperatur des Blechs die optimale Dicke beeinflussen, die verwendet werden sollte, um die beste Umformbarkeit und Materialflussbedingungen zu erreichen.

Kontrolle und Messung der Blechdicke:

- Messmethoden: Die Blechdicke kann mit verschiedenen Messgeräten wie Mikrometern, Ultraschall-Dickenmessgeräten oder berührungslosen optischen Messsystemen gemessen werden, um sicherzustellen, dass sie den spezifizierten Anforderungen entspricht.

- Überwachung während des Prozesses: Moderne Tiefziehmaschinen sind oft mit Sensorik ausgestattet, die kontinuierlich die Blechdicke während des Umformprozesses überwacht, um sofortige Anpassungen vornehmen zu können und die Konsistenz der gefertigten Teile sicherzustellen.

Anwendungsbereiche der Blechdicke:

- Automobilindustrie: Herstellung von Karosserieteilen, wie Türen, Motorhauben und Kotflügeln, die spezifische Blechdickenanforderungen für Sicherheit und Leichtbau erfüllen müssen.

- Verpackungsindustrie: Produktion von Metallverpackungen, bei denen die Blechdicke entscheidend für die Stabilität und Dichtigkeit der Verpackung ist.

- Luft- und Raumfahrt: Herstellung von strukturellen Komponenten, bei denen die Blechdicke die Festigkeit und das Gewicht der Bauteile beeinflusst.

Die Wahl der richtigen Blechdicke ist daher entscheidend für den erfolgreichen Tiefziehprozess, um qualitativ hochwertige und funktionale Produkte herzustellen, die den Anforderungen der jeweiligen Anwendung gerecht werden.

Kaltumformung

Die Kaltumformung ist ein Prozess der Umformung von Metallwerkstoffen bei Raumtemperatur oder leicht darüber hinaus, jedoch unterhalb der Rekristallisationstemperatur des Materials. Hier sind einige wesentliche Aspekte und Merkmale der Kaltumformung:

Merkmale der Kaltumformung:

- Temperaturbereich: Im Gegensatz zur Warmumformung, die bei erhöhten Temperaturen oberhalb der Rekristallisationstemperatur durchgeführt wird, erfolgt die Kaltumformung bei Raumtemperatur oder geringfügig darüber. Dies hilft, die mechanischen Eigenschaften des Materials zu erhalten und die Endfestigkeit zu erhöhen.

- Materialdichte: Kaltumgeformte Werkstücke haben eine höhere Materialdichte im Vergleich zu warmumgeformten Werkstücken, da keine Aufweitung oder Verdichtung durch die hohe Temperatur erfolgt, die während des Umformungsprozesses des Materials in das Werkstück aufgebracht wird.

Die Kaltumformung ist ein weit verbreiteter und vielseitiger Prozess in der Metallverarbeitung, der es ermöglicht, Metallwerkstücke durch plastische Verformung bei Raumtemperatur in die gewünschte Form zu bringen. Hier sind einige zentrale Aspekte der Kaltumformung:

Definition und Prinzip der Kaltumformung

Die Kaltumformung bezeichnet die Umformung von Metallen unterhalb ihrer Rekristallisationstemperatur. Dies bedeutet, dass das Material bei oder nahe Raumtemperatur verarbeitet wird, ohne dass es vorher erhitzt wird. Die plastische Verformung führt zu einer Erhöhung der Festigkeit und Härte des Materials durch Kaltverfestigung.

Vorteile der Kaltumformung

- Erhöhte Festigkeit: Durch die Kaltverfestigung wird die Festigkeit und Härte des Materials erhöht. Dies ist besonders vorteilhaft für Anwendungen, die eine hohe mechanische Belastbarkeit erfordern.

- Gute Oberflächenqualität: Da keine hohen Temperaturen im Spiel sind, bleibt die Oberfläche des Materials glatt und sauber, was zu einer besseren Oberflächenqualität der Endprodukte führt.

- Präzise Maßhaltigkeit: Kaltumformung ermöglicht eine hohe Maßgenauigkeit und enge Toleranzen, da das Material bei Raumtemperatur stabil bleibt und sich weniger verzieht.

- Kosteneffizienz: Da keine Energie zum Erhitzen des Materials benötigt wird, sind die Betriebskosten geringer. Zudem sind die Werkzeuge und Maschinen in der Regel weniger komplex und kostengünstiger im Vergleich zu denen, die für die Warmumformung verwendet werden.

Nachteile der Kaltumformung

- Begrenzte Umformbarkeit: Die Kaltumformung ist bei Metallen mit hoher Härte oder geringer Duktilität eingeschränkt, da das Risiko von Rissen und Brüchen steigt.

- Hoher Kraftaufwand: Da das Material nicht erhitzt wird, sind höhere Kräfte erforderlich, um das Material zu verformen. Dies kann zu erhöhtem Werkzeugverschleiß und höheren Anforderungen an die Maschinen führen.

- Kaltverfestigung: Während die Kaltverfestigung die Festigkeit des Materials erhöht, kann sie auch die Duktilität und Zähigkeit reduzieren, was zu einer spröderen Struktur führen kann.

Anwendungen der Kaltumformung

- Automobilindustrie: Herstellung von Karosserieteilen, Befestigungselementen, und Getriebeteilen, die hohe Festigkeit und Präzision erfordern.

- Luft- und Raumfahrt: Produktion von Strukturkomponenten, die eine hohe Festigkeit bei geringem Gewicht bieten müssen.

- Elektroindustrie: Fertigung von Kabeln, Leitern und anderen elektrischen Komponenten, die präzise Abmessungen und gute Oberflächenqualität benötigen.

- Bauindustrie: Herstellung von Befestigungselementen, wie Schrauben, Muttern und Bolzen, die eine hohe Festigkeit und Zuverlässigkeit bieten.

Techniken der Kaltumformung

- Kaltwalzen: Das Material wird zwischen zwei Walzen hindurchgeführt, um seine Dicke zu reduzieren und seine Festigkeit zu erhöhen.

- Kaltziehen: Ein Draht oder Stab wird durch eine Matrize gezogen, um seinen Durchmesser zu verringern und seine Festigkeit zu erhöhen.

- Kaltstauchen: Ein Materialstück wird durch eine Presse gestaucht, um seine Form zu ändern und seine Festigkeit zu erhöhen.

- Kaltpressen: Material wird in eine Form gepresst, um komplexe Formen mit hoher Präzision zu erzeugen.

Die Kaltumformung ist ein unverzichtbarer Prozess in vielen Industrien, da sie die Herstellung von Bauteilen mit hoher Festigkeit, Präzision und guter Oberflächenqualität ermöglicht. Durch die Wahl der richtigen Umformtechnik und die Berücksichtigung der Materialeigenschaften können Hersteller die Vorteile der Kaltumformung optimal nutzen.