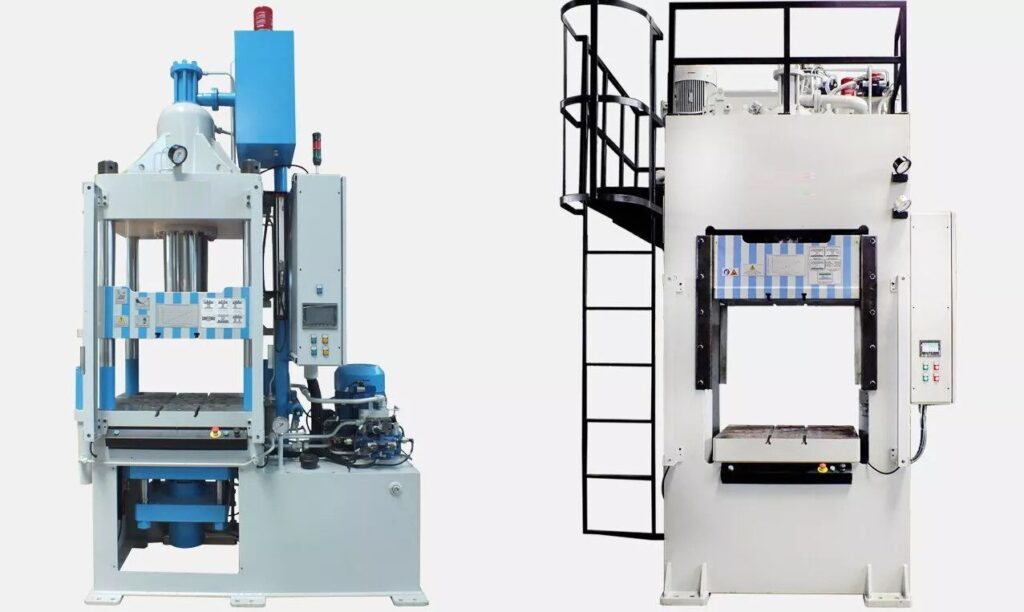

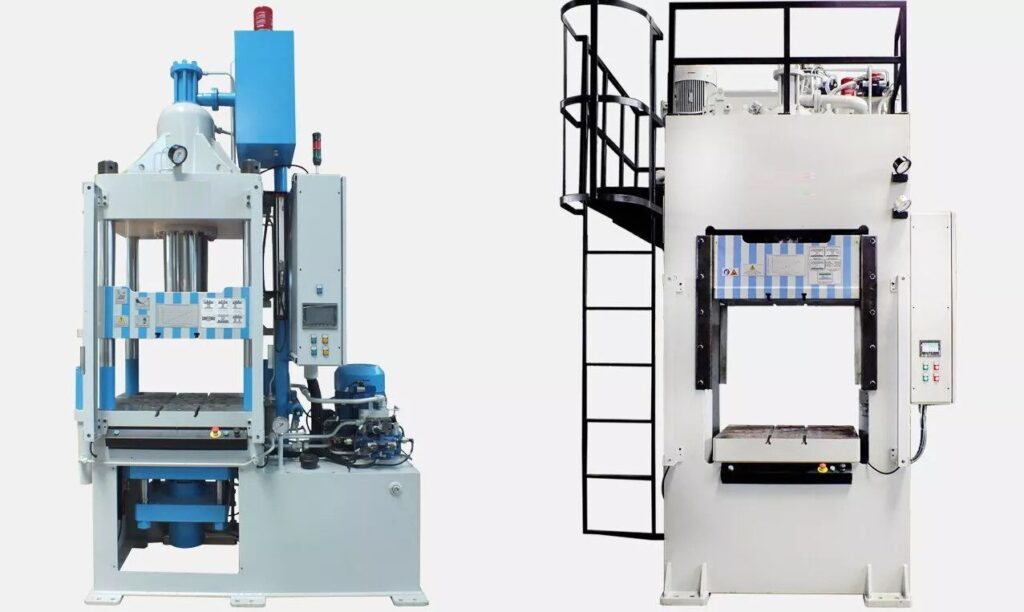

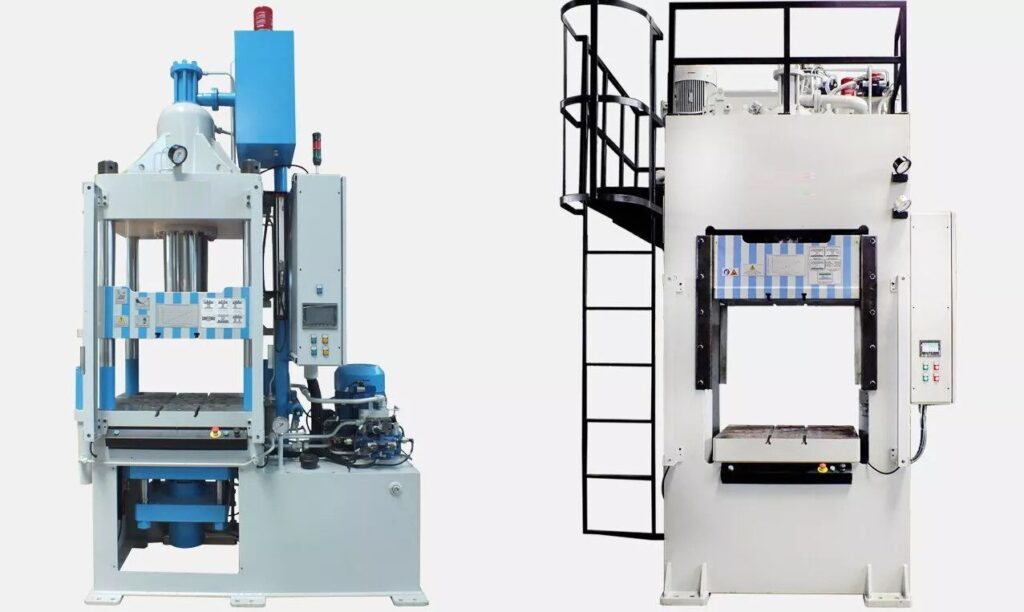

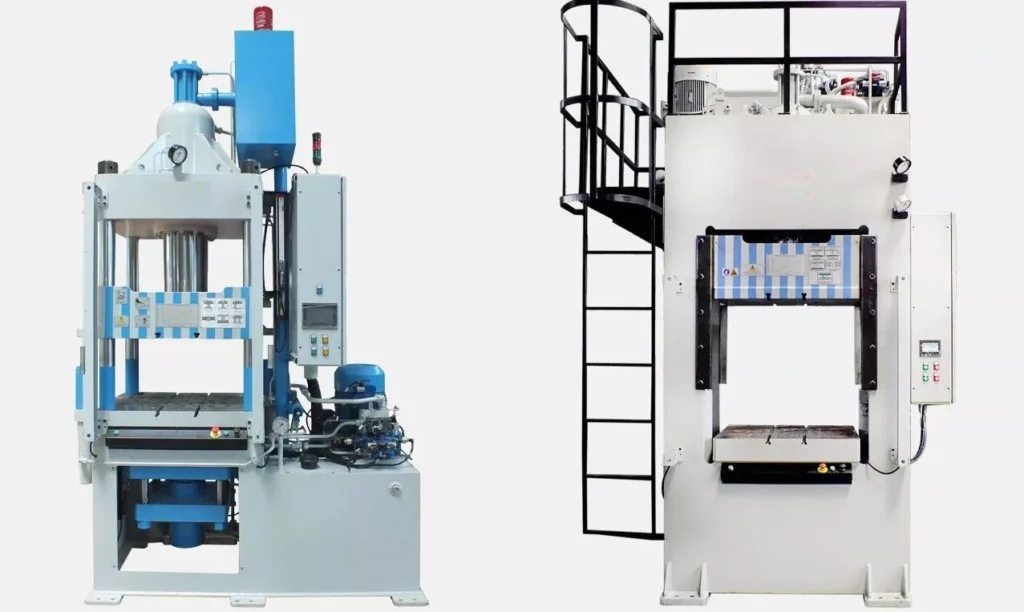

Die Hydraulische Tiefziehpressen werden aufgrund ihrer Vielseitigkeit in der Blech- und Kunststoffumformung eingesetzt. Presskräfte, Stößelhub und Geschwindigkeiten sind einstellbar.

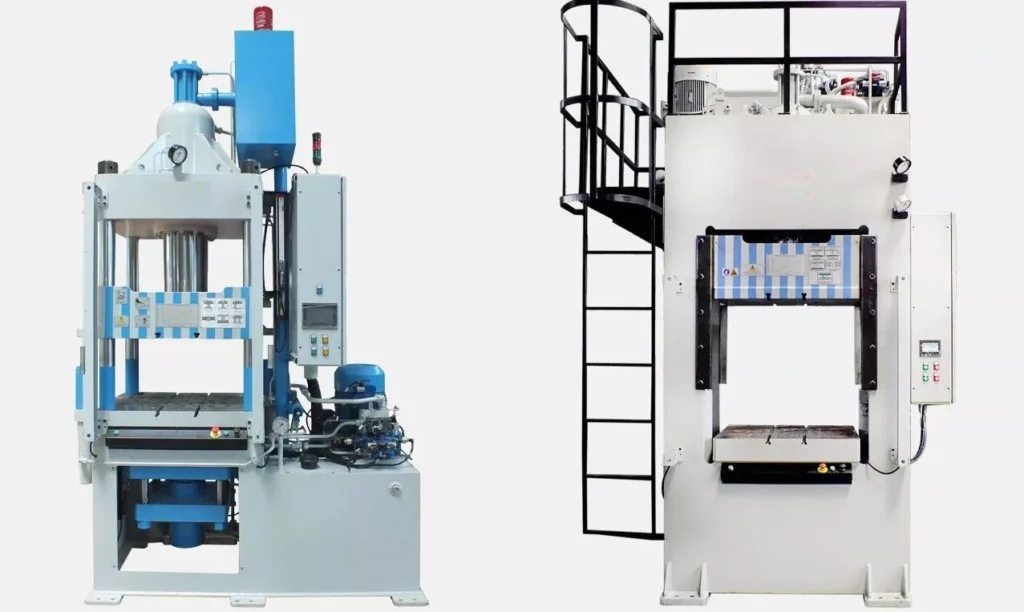

Hydraulische Tiefziehpressen: eine vielseitige und effiziente Umformtechnik

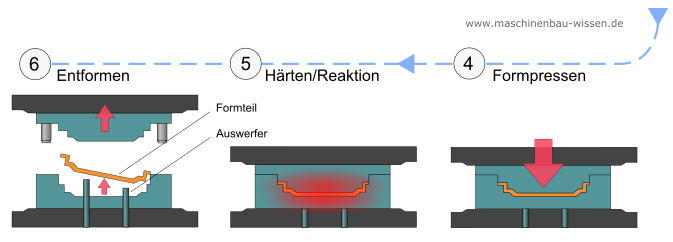

Hydraulische Tiefziehpressen sind Maschinen, die verwendet werden, um ein flachliegendes Metallstück in eine tiefe Form zu ziehen. Das Prinzip des Hydraulischen Tiefziehens ist einfach: Das Metallstück wird zwischen zwei Werkzeugen, der Matrize und dem Stempel, geklemmt. Der Stempel wird dann mit hydraulischer Kraft gegen das Metallstück gedrückt. Dadurch wird das Metallstück plastisch verformt und nimmt die Form der Matrize an.

Hydraulische Tiefziehpressen werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Automobilindustrie: Hydraulische Tiefziehpressen werden in der Automobilindustrie verwendet, um Karosserieteile, wie z. B. Türen, Kotflügel und Stoßstangen, herzustellen.

- Elektronikindustrie: Hydraulische Tiefziehpressen werden in der Elektronikindustrie verwendet, um Gehäuse für elektronische Geräte, wie z. B. Fernseher und Computer, herzustellen.

- Haushaltsgeräteindustrie: Hydraulische Tiefziehpressen werden in der Haushaltsgeräteindustrie verwendet, um Geräteteile, wie z. B. Waschmaschinentrommeln und Kühlschrankgehäuse, herzustellen.

Hydraulische Tiefziehpressen bieten eine Reihe von Vorteilen, darunter:

- Hohe Produktivität: Hydraulische Tiefziehpressen können mit hohen Produktionsraten arbeiten.

- Hohe Genauigkeit: Hydraulische Tiefziehpressen können mit hoher Genauigkeit arbeiten.

- Hohe Wirtschaftlichkeit: Hydraulische Tiefziehpressen sind in der Regel kostengünstig in der Anschaffung und im Betrieb.

Hydraulische Tiefziehpressen haben auch einige Nachteile, darunter:

- Hohe Kosten: Hydraulische Tiefziehpressen sind in der Regel teure Maschinen.

- Umweltbelastung: Das Hydraulische Tiefziehen kann eine Umweltbelastung verursachen.

Die Verwendung von Hydraulischen Tiefziehpressen ist eine vielseitige und effiziente Methode zur Herstellung einer Vielzahl von Metallteilen. Die Vorteile der hydraulischen Tiefziehtechnik überwiegen die Nachteile in der Regel deutlich.

Hier sind einige weitere Details zu den ersten 10 Schlüsselwörtern:

- Hydraulische Tiefziehpresse: Eine Maschine, die verwendet wird, um ein flachliegendes Metallstück in eine tiefe Form zu ziehen.

- Prinzip des Hydraulischen Tiefziehens: Das Metallstück wird zwischen zwei Werkzeugen, der Matrize und dem Stempel, geklemmt. Der Stempel wird dann mit hydraulischer Kraft gegen das Metallstück gedrückt. Dadurch wird das Metallstück plastisch verformt und nimmt die Form der Matrize an.

- Anwendungen des Hydraulischen Tiefziehens: Hydraulische Tiefziehpressen werden in einer Vielzahl von Branchen eingesetzt, darunter Automobilindustrie, Elektronikindustrie und Haushaltsgeräteindustrie.

- Vorteile des Hydraulischen Tiefziehens: Hohe Produktivität, hohe Genauigkeit, hohe Wirtschaftlichkeit.

- Nachteile des Hydraulischen Tiefziehens: Hohe Kosten, Umweltbelastung.

- Tiefziehwerkzeug: Das Werkzeug, das verwendet wird, um das Metallstück in die gewünschte Form zu ziehen.

- Matrize: Das Werkzeug, das die Innenseite der Form bildet.

- Stempel: Das Werkzeug, das das Metallstück in die Form drückt.

Durch die Auslegung des Antriebs und den Einsatz moderner Steuerungstechnik werden weitere wirtschaftliche Aspekte erschlossen. Hydraulikaggregate von Tiefziehpressen, die maßgeschneiderte Systeme mit hohen Anforderungen an die Pressentechnik verkörpern, werden von international anerkannten Spezialisten entwickelt.

In der Massivumformung haben sich ölhydraulisch angetriebene

Pressen etabliert, weil sie ein beliebig großes Energieangebot zur

Verfügung stellen können.

Hydraulische Tiefziehpressen

Sie lassen sich weitgehend universell einsetzen und ohne großen Aufwand auf Produktwechsel umstellen. Zusätzliche Wirtschaftlichkeitsaspekte werden durch die Auslegung des Antriebs und die Verwendung moderner Steuerungsund Regelungstechnik erschlossen. Merkmale wie Robustheit, übersichtliche Konstruktion, Betriebssicherheit, Bedienungskomfort und Wartungsfreundlichkeit heben die Lösungen von EMS Metallbearbeitungsmaschinen im weltweiten Maschinenmarkt heraus.

Unsere hydraulischen Pressen zeichnen sich durch die große Steifigkeit ihrer Gestelle, die hohen Umformgeschwindigkeiten unter Last, den schnellen Druckaufbau und die schnelle Umsteuerung sowie besonders werkzeugschonende, kurze Druckberührzeiten aus. Mit den Baureihen VP, KFP und KP sowie zahlreichen Optionen, umfangreichem Zubehör und Automatisierungsmöglichkeiten bieten wir für jedes Einsatzgebiet Konzeptionen effizienter Pressen.

Klassische Verfahren für den Einsatz ölhydraulischer Pressen sind etwa Entzundern, Stauchen, Kantenbrechen, Vorformen, Materialverteilen, Abstrecken, Biegen, Recken, Fließpressen, Ziehen, Abgraten, Lochen und Kalibrieren. Verfahrensbedingt erfordern sie unterschiedliche Hublängen, Stößelgeschwindigkeiten, Einbauhöhen, Arbeitsweisen und Werkzeugraumabmessungen. Entsprechend den jeweiligen Anforderungen müssen Gestelle, Antriebe, Stößel, Stößelführungen und Steuerungen konstruiert und ausgelegt werden.

Hydraulische Tiefziehpressen Hersteller

Automobilindustrie: Hydraulische Tiefziehpressen werden in der Automobilindustrie verwendet, um Karosserieteile, wie z. B. Türen, Kotflügel und Stoßstangen, herzustellen. Diese Teile sind in der Regel aus Stahl oder Aluminium gefertigt. Stahl ist ein kohlenstoffhaltiges Metall, das bei der Verarbeitung giftige Gase wie Kohlenmonoxid und Stickoxide emittieren kann. Aluminium ist ein leichteres Metall als Stahl, aber es kann auch Umweltbelastungen verursachen, wenn es nicht ordnungsgemäß recycelt wird.

Elektronikindustrie: Hydraulische Tiefziehpressen werden in der Elektronikindustrie verwendet, um Gehäuse für elektronische Geräte, wie z. B. Fernseher und Computer, herzustellen. Diese Gehäuse sind in der Regel aus Kunststoff gefertigt, der aus Erdöl hergestellt wird. Die Gewinnung und Verarbeitung von Erdöl kann zu Umweltbelastungen wie Luftverschmutzung und Wasserverschmutzung führen.

Haushaltsgeräteindustrie: Hydraulische Tiefziehpressen werden in der Haushaltsgeräteindustrie verwendet, um Geräteteile, wie z. B. Waschmaschinentrommeln und Kühlschrankgehäuse, herzustellen. Diese Teile sind in der Regel aus Stahl oder Aluminium gefertigt. Stahl und Aluminium können bei der Verarbeitung Umweltbelastungen verursachen, wie oben beschrieben.

Umweltbelastung durch Hydraulische Tiefziehpressen

Die Umweltbelastung durch Hydraulische Tiefziehpressen kann durch folgende Maßnahmen reduziert werden:

- Verwendung umweltfreundlicher Materialien: In der Automobilindustrie wird zunehmend Aluminium statt Stahl verwendet, um Karosserieteile herzustellen. Aluminium ist ein leichteres Metall als Stahl und verursacht daher weniger Umweltbelastungen bei der Verarbeitung. In der Elektronikindustrie wird zunehmend Kunststoff aus recycelten Materialien verwendet. Dies kann dazu beitragen, die Umweltbelastung durch die Gewinnung und Verarbeitung von Erdöl zu reduzieren. In der Haushaltsgeräteindustrie wird zunehmend Stahl aus recycelten Materialien verwendet. Dies kann ebenfalls dazu beitragen, die Umweltbelastung zu reduzieren.

- Verbesserung der Effizienz der Verarbeitungsprozesse: Durch die Verbesserung der Effizienz der Verarbeitungsprozesse können die Emissionen von Schadstoffen reduziert werden. Dies kann durch die Optimierung der Werkzeuge und Prozesse erreicht werden.

- Recycling von Abfällen: Die Rückgewinnung und das Recycling von Abfällen aus der Produktion von Hydraulischen Tiefziehpressen können dazu beitragen, die Umweltbelastung zu reduzieren.

Zukunft der Hydraulischen Tiefziehpressen

Die Nachfrage nach Hydraulischen Tiefziehpressen wird in Zukunft weiter steigen. Dies liegt an der folgenden Faktoren:

- Wachstum der Automobilindustrie: Die Nachfrage nach Automobilen steigt weltweit. Hydraulische Tiefziehpressen werden in der Automobilindustrie benötigt, um Karosserieteile herzustellen.

- Wachstum der Elektronikindustrie: Die Nachfrage nach elektronischen Geräten steigt weltweit. Hydraulische Tiefziehpressen werden in der Elektronikindustrie benötigt, um Gehäuse für elektronische Geräte herzustellen.

- Entwicklung neuer Materialien: Neue Materialien, wie z. B. Faserverbundwerkstoffe, werden neue Möglichkeiten für das Tiefziehen eröffnen. Hydraulische Tiefziehpressen werden benötigt, um diese Materialien in die gewünschte Form zu bringen.

In Zukunft wird es wahrscheinlich zu weiteren Entwicklungen im Bereich der Hydraulischen Tiefziehpressen kommen. Diese Entwicklungen werden sich wahrscheinlich auf die folgenden Bereiche konzentrieren:

- Verwendung umweltfreundlicher Materialien: Die Verwendung umweltfreundlicher Materialien, wie z. B. Aluminium aus recycelten Materialien, wird weiter zunehmen.

- Verbesserung der Effizienz der Verarbeitungsprozesse: Die Effizienz der Verarbeitungsprozesse wird weiter verbessert werden.

- Recycling von Abfällen: Das Recycling von Abfällen wird weiter ausgebaut werden.

Hydraulische Tiefziehpressen sind eine vielseitige und effiziente Technologie, die in einer Vielzahl von Branchen eingesetzt wird. Die Umweltbelastung durch Hydraulische Tiefziehpressen kann durch verschiedene Maßnahmen reduziert werden. In Zukunft wird es wahrscheinlich zu weiteren Entwicklungen im Bereich der Hydraulischen Tiefziehpressen kommen, die die Umweltbelastung weiter reduzieren werden.

Wahlweise bieten wir Konstruktionen an, die auf breite Einsatzmöglichkeiten ausgelegt oder für spezielle Bedarfsfälle optimiert sind. Getreu dem Grundsatz „Qualität gibt man besser nicht aus der Hand“ beschränkt sich die Leistung von EMS Metallbearbeitungsmaschinen nicht auf die Konstruktion, Fertigung und die Montage standardisierter Komponenten, sondern umfasst die Aufgabe ganzheitlich.

Aus unserer hohen Fertigungstiefe resultiert dabei nicht nur die nach strengsten internationalen Normen zertifizierte Qualität sondern insbesondere auch die Flexibilität, schnell und unkompliziert auf Kundenwünsche und -anforderungen eingehen zu können.

In Abhängigkeit von Tischfläche, Einbauhöhe, Stößelhub und

Aufgabenstellung sind unsere Pressengestelle einteilig oder mehrteilig konstruiert. Einteilige Pressengestelle in spannungsarm geglühter Schweißkonstruktion. Mehrteilige Pressenstelle, bestehend aus Pressentisch, Seitenständern und Querhaupt, durch vier Zuganker zu einem geschlossenen Rahmen vorgespannt.

Hydraulische Tiefziehpressen: Mehrteiliges Pressengestell

Das mehrteilige Pressengestell bietet eine Reihe von Vorzügen. So können für die einzelnen Teile unterschiedliche Materialien spezieller Eignung eingesetzt werden. Konstruktionsbedingt sind Kerbspannungen an der Verbindung zwischen Tisch und Seitenständern ebenso ausgeschlossen wie zwischen Querhaupt- und Seitenständern. Darüber hinaus werden durch die Gestellteilung der Transport sowie die Montage des Aggregats bei großen Einheiten erleichtert.

Vor allem aber ist das mehrteilige Pressengestell durch die Vorspannung wesentlich steifer. Die Auffederung erreicht bei gleicher entstehender Spannung lediglich 20% einer alternativen einteiligen Ausführung. Dies erhöht nicht nur die Lebensdauer des Gestells, sondern ermöglicht auch den Bau von Pressen mit herausragenden Leistungsdimensionen bzw. eine im Vergleich zum einteiligen Gestell schlankere Ausführung.

Tischschonplatte der Hydraulischen Tiefziehpressen

Um den Pressentisch vor Verschleiß zu schützen, verfügen EMS Metallbearbeitungsmaschinen Pressen über eine Tischschonplatte. Wahlweise ist sie mit T-Nuten für die Befestigung der Werkzeuge (Standard) oder individuellen Befestigungsvorrichtungen – z. B. hydraulischen SchwenkZugspannern oder Spannleisten – ausgestattet.

Pressenzylinder

Der Pressenzylinder ist geschmiedet und die Innenbohrung gehont. Ein in den Zylinderboden integriertes Ventil gewährleistet die schnelle Füllung und Entleerung. An der Austrittsseite dichten geteilte Dachformmanschetten den Pressenkolben zuverlässig ab.

Stößel

Der Stößel wird wahlweise in Stahlguss- oder Schweißkonstruktion ausgeführt. Verfahrensbedingt entstehende Spannungen im Materialgefüge werden durch Spannungsarmglühen abgebaut. Zur formschlüssigen Fixierung des Pressenkolbens verfügt der Stößel über eine Aufnahmebohrung

Führungssystem

Das Führungssystem wird je nach Anforderung individuell ausgelegt. In der Warmumformung hat sich ein wärmeneutrales System etabliert, in der Kaltumformung ist die Achtbahnführung Standard. Als Gleitpaarung kommt Bronze/Stahl zur Anwendung. Die Gleitleisten sind nitriert, das Spiel ist eng und einstellbar. In Verbindung mit der langen Stößelführung und hohen Pressensteifigkeit werden so hohe Teilequalität und exzellente Werkzeugstandzeiten gewährleistet

Stößelaufsetzbolzen

Ein pneumatisch angetriebener, elektrisch abgesicherter Stößelaufsetzbolzen dient der Arbeitssicherheit im Werkzeugraum und verhindert ungewollte Stößelbewegungen. Der Stößel kann in der oberen Position verriegelt werden. Die Sicherheitsfunktion ist in die Pressensteuerung integriert

Pressenantrieb

Der Pressenantrieb bestimmt durch seine Leistung und Qualität die Wirtschaftlichkeit eines Aggregats unmittelbar. Deshalb geben wir diese Komponente auch nicht aus der Hand, sondern konstruieren und bauen sie im eigenen Haus -individuell für das jeweilige Aggregat.

Hydraulische Tiefziehpressen: Direktantrieb – Speicherantrieb

Abhängig von Pressendimension und -charakteristik wenden wir dabei drei grundlegende Konzepte für hydraulische Antriebe an: den Direktantrieb, den Speicherantrieb sowie eine Kombination von beiden (Pumpen-Speicherantrieb). Aus diesen Varianten generieren wir Pressenleistungen von 1000 kN bis 50000 kN.

Bevorzugt montieren wir den Pressenantrieb in Blockbauweise auf dem Pressenkopf. Dies hat wesentliche Vorteile, wie die gute Zugänglichkeit aller hydraulischen Elemente und kürzest mögliche Leitungsverbindungen für das Hydraulikmedium zwischen Pumpe, Speicher und Zylinder. Auf Wunsch realisieren wir jedoch auch alternative Konstruktionen, etwa wenn in Rücksicht auf die Bauhöhe der Antrieb neben das Aggregat gestellt werden soll.

Die Temperatur des Hydrauliköls wird durch eine im Ölbehälter eingebaute Heizung auch in Stillstandszeiten konstant gehalten. Ein separates Kühl/Filtersystem mit eigenem Pumpenantrieb verhindert die Überschreitung der Maximaltemperatur und reinigt das Medium kontinuierlich. Der aktuelle Verschmutzungsgrad der Filter wird im Steuerungsbildschirm angezeigt.

Schmierung

Die Schmierung der Führungsleisten erfolgt mit Öl – und zwar elektronisch überwacht. Die Elektronik erlaubt die individuelle Einstellung der Schmierintervalle und verhindert durch Alarmmeldung das Unterschreiten der Mindestmenge.

Hydraulische Tiefziehpressen: Dezentrale Prozesssteuerung

Das „Gehirn“ jeder modernen Werkzeugmaschine ist ihre dezentrale Prozesssteuerung. Ganz im Sinne unserer kundenzentrierten Leistung konfigurieren und programmieren wir sie im eigenen Haus individuell für das Aufgabenprofil eines Umformaggregats. Die Kompetenz von EMS Metallbearbeitungsmaschinen in der Software-Programmierung sowie der Auslegung und Montage elektronischer, elektrischer und mechatronischer Komponenten eröffnet uns die Flexibilität, auf alle technisch machbaren Wünsche einzugehen.

Die Bereitstellung von Schnittstellen für die Integration in bestehende Prozesse gehört dabei ebenso wie die Generierung übergeordneter Steuerungen für verkettete Operationen zur geübten Praxis.

EMS Metallbearbeitungsmaschinen Prozess- und Maschinensteuerungen bieten alle Leistungsmerkmale einer zeitgemäßen Produktionsorganisation:

- Zentrale, produktabhängige

- Einstellung und Auswertung

- aller Maschinenparameter

- Produktdatenverwaltung, optional mit Datenbankanbindung

- Betriebsdatenerfassung

- Produktverfolgung

- Integration in PPS

- Integriertes Wartungsprogramm

- Integrierter Datenlogger

Auch beim Design von MenschMaschine-Schnittstellen gehen wir umfassend auf Kundenwünsche ein. So bieten wir optional auch die Gestaltung von Bildschirmmenüs und -grafiken nach kundenspezifischen Anforderungen (natürlich auch in mehreren Sprachen)

an.

Die Bedienerführung erfolgt über ein grafisches Farbdisplay, das ebenso wie die Belegungen des Terminals in der jeweiligen Landessprache gehalten ist. Die Erfassung, Auswertung und Protokollierung der Daten kann zeitgleich während des laufenden Betriebes erfolgen und über

Schnittstellen in das Firmennetzwerk weitergegeben werden.

Die Anbindung kundenspezifischer Softwaremodule ist möglich. Auf Wunsch integrieren wir telefonoder internetgestützte Fernwartungssysteme. Leistungsfähige Schnittstellen gewährleisten Echtzeitkommunikation mit Automatisierungssystemen, auch auf Industrieroboterbasis.

Ein Datenlogger ist grundsätzlich integriert und bietet Archivierungsmöglichkeiten für interne und externe Analog- und Binärsignale. Unsere Steuerungskonzepte sind dezentral auf der Basis von Bussystemen angelegt. Bei den Plattformen setzen wir ausschließlich auf Hardware internationaler Industriestandards.

Dies eröffnet unseren Kunden nicht nur die Möglichkeit, gegebenenfalls selbst Nachjustierungen und Wartungen vorzunehmen, sondern erlaubt auch eine kostengünstige Umprogrammierung und Erweiterung bei veränderten Bedarfstellungen. Nicht zuletzt bedeutet dies eine hohe Investitionssicherheit.

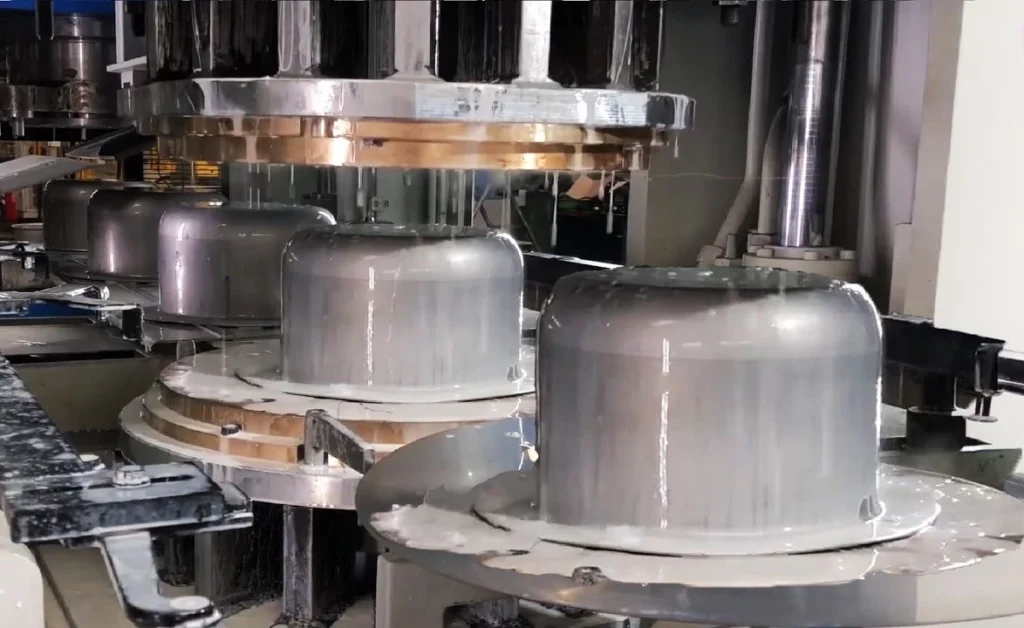

Hydraulische Tiefziehpressen: Vielzweckpressen

Unter dem Typenreihenbegriff VP bietet EMS Metallbearbeitungsmaschinen eine breite Palette hydraulischer Pressen für die Warmmassivumformung an, die in ihrer Leistungsdimension und -charakteristik optimal für den Einsatzzweck ausgelegt werden.

Mit ihrem breiten Eignungsprofil sind EMS Metallbearbeitungsmaschinen VPs ideale Kandidaten für Vorformaufgaben wie Kantenbrechen, Stauchen, Biegen oder Materialverteilen. Ebenso gut eignen sich die robusten und leistungsstarken VPTypen für Aufgaben in einer Umformstufe oder für komplexe Umformprozesse in mehreren Stufen sowie zum Fließpressen.

Als Vorbereiter der Finaloperationen – etwa auf Gesenkschmiedehämmern oder -pressen – steigern sie die Teileausbringung und die Effizienz des Produktionsprozesses. Sie erzeugen materialsparend ideale Rohlinge für nachfolgende Umformoperationen und entlasten die dafür eingesetzten Maschinen und Werkzeuge von grober Materialverteilung. Wesentliche Merkmale von EMS Metallbearbeitungsmaschinen VPs sind hohes Leistungsvermögen und hohe Kippsteifigkeit bei großer außermittiger Belastung.

Sie zeichnen sich aus durch eine lange Stößelführung, stufenlose Skalierbarkeit von Pressgeschwindigkeiten sowie Stößelhub und gezielte Druckhaltung. Mit diesem Profil sind die VPTypen als Universalpressen darauf ausgerichtet, ein großes Spektrum unterschiedlicher Teile wirtschaftlich umzuformen. Sie eröffnen dem Anwender damit ein Höchstmaß an Flexibilität bei der Organisation seiner Produktionsprozesse. Die exakte Steuerung in

Abhängigkeit von Kraft, Geschwindigkeit und/oder Weg ist der Schlüssel zur Präzision der einzelnen Umformoperation und ihrer Wiederholgenauigkeit

Teile der Tiefziehpressen

Hydraulische Tiefziehpressen (auch als Hydraulikpresse für Tiefziehen bezeichnet) werden zur Herstellung von tiefgezogenen Teilen verwendet. Diese Pressen ermöglichen das Umformen von flachen Metallblechen oder -platten in dreidimensionale Komponenten mit einer bestimmten Tiefe. Hier sind einige der Hauptteile einer hydraulischen Tiefziehpresse:

- Pressrahmen: Der Pressrahmen bildet das Grundgerüst der Presse und bietet Stabilität und Festigkeit während des Tiefziehprozesses.

- Hydraulikzylinder: Hydraulikzylinder erzeugen die notwendige Kraft für den Umformprozess. Sie bestehen aus einem Zylinder und einem Kolben, der von Hydrauliköl angetrieben wird.

- Druckplatte: Die Druckplatte ist ein bewegliches Bauteil, das mit dem Hydraulikzylinder verbunden ist. Sie übt Druck auf das Werkstück aus und ermöglicht die Umformung.

- Werkzeuge und Matrizen: Werkzeuge und Matrizen werden verwendet, um das flache Blech in die gewünschte Form zu bringen. Die Werkzeuge umfassen in der Regel einen Stempel und eine Matrize, die das Blech umformen und es in die gewünschte Kontur zwingen.

- Betttisch: Der Betttisch ist die Arbeitsfläche der Presse, auf der das Werkstück platziert wird. Er bietet eine stabile und ebene Oberfläche für den Tiefziehprozess.

- Steuerungssystem: Hydraulische Tiefziehpressen verfügen über ein Steuerungssystem, das den Pressvorgang überwacht und steuert. Es ermöglicht die Einstellung von Parametern wie Druck, Geschwindigkeit und Zeit für einen präzisen und wiederholbaren Umformprozess.

- Sicherheitseinrichtungen: Hydraulische Pressen sind mit verschiedenen Sicherheitseinrichtungen ausgestattet, um Unfälle zu vermeiden. Dazu gehören Not-Aus-Schalter, Schutzeinrichtungen und Sicherheitsvorkehrungen für den Bediener.

Diese Teile arbeiten zusammen, um den Umformprozess bei hydraulischen Tiefziehpressen zu ermöglichen. Es ist wichtig, dass die Presse ordnungsgemäß gewartet, kalibriert und sicher bedient wird, um eine effiziente und sichere Produktion von Tiefziehteilen zu gewährleisten.

Pressrahmen der Tiefziehpressen

Der Pressrahmen ist ein wesentlicher Bestandteil einer hydraulischen Tiefziehpresse. Er bildet das robuste Gerüst der Presse und bietet Stabilität und Festigkeit während des Tiefziehprozesses. Der Pressrahmen besteht in der Regel aus schweren Stahlplatten oder -profilen, die sorgfältig konstruiert und miteinander verschweißt sind, um die erforderliche Steifigkeit und Festigkeit zu gewährleisten.

Der Pressrahmen ist so konstruiert, dass er den enormen Kräften und Belastungen standhalten kann, die während des Umformprozesses auftreten. Er muss ausreichend steif sein, um Verformungen und Verwindungen zu minimieren und eine präzise Umformung des Werkstücks zu ermöglichen. Die genaue Konstruktion und Dimensionierung des Pressrahmens hängt von der Größe der Presse, der maximalen Umformkraft und anderen spezifischen Anforderungen ab.

Der Pressrahmen enthält in der Regel auch Führungen und Führungssysteme, um die Bewegung der Druckplatte und anderer beweglicher Teile zu steuern. Diese Führungen gewährleisten eine präzise Ausrichtung und ermöglichen eine reibungslose Bewegung während des Tiefziehvorgangs.

Bei der Konstruktion des Pressrahmens werden auch Sicherheitsaspekte berücksichtigt. Die Presse muss über ausreichende Schutzvorrichtungen verfügen, um den Bediener vor Gefahren zu schützen, die von bewegten Teilen oder hohen Druckkräften ausgehen können.

Die Qualität und Konstruktion des Pressrahmens haben einen direkten Einfluss auf die Leistung, Genauigkeit und Zuverlässigkeit der hydraulischen Tiefziehpresse. Daher ist es wichtig, dass der Pressrahmen sorgfältig ausgelegt, hergestellt und regelmäßig gewartet wird, um eine effiziente und präzise Umformung der Werkstücke zu gewährleisten.

Hydraulikzylinder der Tiefziehpressen

Hydraulikzylinder sind ein wichtiger Bestandteil hydraulischer Tiefziehpressen. Sie sind für die Umsetzung der hydraulischen Kraft in eine lineare Bewegung verantwortlich. Ein Hydraulikzylinder besteht aus einem Zylinderrohr, einem Kolben und einem Kolbenstangenanschluss.

Das Zylinderrohr ist ein geschlossener Hohlraum, in dem sich der Kolben bewegt. Es ist robust und druckfest konstruiert, um den hohen Drücken standzuhalten, die während des Tiefziehvorgangs auftreten. Das Zylinderrohr ist in der Regel aus hochwertigem Stahl gefertigt und kann eine bestimmte Menge Hydraulikflüssigkeit aufnehmen.

Der Kolben ist ein bewegliches Bauteil innerhalb des Zylinderrohrs. Er ist mit Dichtungen versehen, um eine Abdichtung gegenüber dem Zylinderrohr zu gewährleisten und den Flüssigkeitsverlust zu minimieren. Der Kolben teilt den Zylinder in zwei Kammern, die als Arbeits- und Rücklaufseite bezeichnet werden. Wenn Hydraulikflüssigkeit in die Arbeitskammer gepumpt wird, erzeugt sie einen Druck auf den Kolben und verursacht eine lineare Bewegung des Kolbens.

Der Kolbenstangenanschluss befindet sich am Ende des Kolbens und dient zur Befestigung der Kolbenstange. Die Kolbenstange ist ein stabiles Bauteil, das sich durch das Zylinderrohr erstreckt und mit dem Kolben verbunden ist. Sie überträgt die Kraft und Bewegung des Kolbens auf die zu bewegenden Teile der Presse.

Die Größe und Konstruktion der Hydraulikzylinder hängt von der Umformkraft und den spezifischen Anforderungen der hydraulischen Tiefziehpresse ab. Sie müssen stark genug sein, um die erforderlichen Kräfte zu bewältigen, und gleichzeitig präzise und zuverlässig arbeiten, um eine genaue Steuerung der Bewegung zu ermöglichen.

Die Hydraulikzylinder spielen eine entscheidende Rolle bei der Umformung von Werkstücken in hydraulischen Tiefziehpressen. Sie ermöglichen eine kraftvolle und präzise Bewegung, die für die erfolgreiche Herstellung von tiefgezogenen Teilen erforderlich ist. Eine regelmäßige Wartung und Überprüfung der Hydraulikzylinder ist wichtig, um eine optimale Leistung und Lebensdauer der Tiefziehpresse sicherzustellen.

Druckplatte der Tiefziehpressen

Die Druckplatte ist ein wesentlicher Bestandteil einer hydraulischen Tiefziehpresse. Sie dient dazu, das Werkstück während des Tiefziehvorgangs auf die Matrize zu pressen und die erforderlichen Umformkräfte auf das Werkstück auszuüben.

Die Druckplatte befindet sich in der oberen Bewegungseinheit der Tiefziehpresse und ist normalerweise auf der Kolbenstange des Hydraulikzylinders montiert. Sie besteht in der Regel aus einem massiven Stahlblock oder einer Platte, die stark genug ist, um den erforderlichen Druck auf das Werkstück auszuüben, ohne sich zu verformen.

Die Oberfläche der Druckplatte kann glatt sein oder spezielle Konturen oder Vertiefungen aufweisen, die je nach den Anforderungen des zu tiefziehenden Werkstücks ausgeführt werden. Diese Konturen oder Vertiefungen können zur Erzielung bestimmter Formen oder zur Steuerung des Fließverhaltens des Materials während des Tiefziehvorgangs dienen.

Die Druckplatte wird während des Tiefziehvorgangs von der Kolbenstange des Hydraulikzylinders nach unten gedrückt. Dies erzeugt den notwendigen Druck, um das Werkstück in die Matrize zu drücken und es entsprechend zu formen. Nach Abschluss des Tiefziehvorgangs wird die Druckplatte angehoben, um das fertige Werkstück zu entnehmen und den nächsten Zyklus vorzubereiten.

Die Druckplatte ist in der Regel robust und widerstandsfähig, um den hohen Kräften und Belastungen standzuhalten, die während des Tiefziehvorgangs auftreten. Sie muss sorgfältig gewartet und gegebenenfalls ausgetauscht werden, um eine gleichbleibende Qualität der tiefgezogenen Teile zu gewährleisten.

Die genaue Auslegung und Größe der Druckplatte hängt von den spezifischen Anforderungen der Tiefziehpresse und den zu bearbeitenden Werkstücken ab. Eine korrekt dimensionierte und gepflegte Druckplatte ist entscheidend für die Qualität und Präzision des Tiefziehvorgangs in hydraulischen Tiefziehpressen.

Hydraulische Tiefziehpressen: Werkzeuge und Matrizen

In der hydraulischen Tiefziehpressen werden verschiedene Werkzeuge und Matrizen verwendet, um das zu bearbeitende Material zu formen. Hier sind einige der gängigsten Werkzeuge und Matrizen, die in der Tiefziehpraxis eingesetzt werden:

- Matrize: Die Matrize ist das Gegenstück zur Druckplatte und definiert die gewünschte Form des Werkstücks. Sie besteht aus gehärtetem Stahl und ist speziell geformt, um das Material in die gewünschte Form zu bringen. Die Matrize wird in der Regel in den unteren Teil der Tiefziehvorrichtung eingesetzt.

- Stempel: Der Stempel ist das Werkzeug, das auf das zu bearbeitende Material wirkt. Er wird in der oberen Bewegungseinheit der Tiefziehpresse montiert und bewegt sich auf die Matrize zu. Der Stempel hat die entgegengesetzte Form zur Matrize und drückt das Material in die gewünschte Form.

- Schneidwerkzeug: Bei Bedarf können Schneidwerkzeuge in der Tiefziehpresse verwendet werden, um das Werkstück zu schneiden oder Löcher oder Aussparungen zu erzeugen. Diese Werkzeuge können in den Stempel oder die Matrize integriert sein oder als separate Einheiten verwendet werden.

- Ziehstempel: Ein Ziehstempel wird verwendet, um das Material in die Matrize zu ziehen und die gewünschte Form zu erzeugen. Der Ziehstempel hat in der Regel eine konische oder kegelige Form und wird verwendet, wenn das Material tiefer in die Matrize gezogen werden muss.

- Biegestempel: Biegestempel werden verwendet, um das Material in der Tiefziehpresse zu biegen. Sie haben eine spezielle Biegeform, um das Material in die gewünschte Biegung zu bringen.

Die Werkzeuge und Matrizen werden je nach den spezifischen Anforderungen des zu bearbeitenden Materials und der gewünschten Form des Werkstücks ausgewählt. Sie müssen präzise gefertigt und gehärtet sein, um den hohen Kräften und Belastungen während des Tiefziehvorgangs standzuhalten. Eine sorgfältige Auswahl und Pflege der Werkzeuge und Matrizen ist entscheidend für die Qualität und Präzision der tiefgezogenen Teile.

Betttisch der Hydraulischen Tiefziehpressen

Ein Betttisch ist ein nützliches Möbelstück, das speziell für die Verwendung im Bett entwickelt wurde. Er dient als praktische Ablagefläche und ermöglicht es einer Person, bequem im Bett zu essen, zu arbeiten, zu lesen oder andere Aktivitäten durchzuführen. Hier sind einige Merkmale und Funktionen, die typischerweise in Betttischen zu finden sind:

- Einstellbare Höhe: Betttische sind in der Regel höhenverstellbar, um eine optimale Positionierung über dem Bett zu ermöglichen. Sie können an die individuellen Bedürfnisse und Vorlieben der Benutzer angepasst werden.

- Neigungswinkel: Viele Betttische verfügen über eine verstellbare Neigungsfunktion, mit der die Tischplatte in verschiedenen Winkeln geneigt werden kann. Dies ermöglicht eine bequeme Positionierung zum Lesen, Schreiben oder Arbeiten.

- Tischplatte: Die Tischplatte eines Betttisches kann aus verschiedenen Materialien wie Holz, Kunststoff oder Metall bestehen. Sie ist normalerweise groß genug, um Platz für einen Laptop, ein Buch, eine Mahlzeit oder andere Gegenstände zu bieten.

- Rand oder erhöhte Kanten: Einige Betttische verfügen über einen erhöhten Rand oder erhöhte Kanten an den Seiten der Tischplatte, um das Herunterfallen von Gegenständen zu verhindern.

- Zusätzliche Funktionen: Je nach Modell können Betttische zusätzliche Funktionen wie integrierte Getränkehalter, Schubladen, Seitentaschen oder LED-Lichter für eine bessere Beleuchtung bieten.

Betttische sind in verschiedenen Designs und Größen erhältlich, um den individuellen Bedürfnissen und Vorlieben gerecht zu werden. Sie sind besonders nützlich für Menschen, die aufgrund von Krankheit, Verletzung oder eingeschränkter Mobilität längere Zeit im Bett verbringen müssen. Durch die Verwendung eines Betttisches können sie bequem und praktisch verschiedene Aktivitäten ausführen, ohne das Bett verlassen zu müssen.

Steuerungssystem der Tiefziehpressen

Ein Steuerungssystem bei hydraulischen Tiefziehpressen ist für die Steuerung und Überwachung des gesamten Pressvorgangs verantwortlich. Es besteht aus verschiedenen Komponenten und Sensoren, die zusammenarbeiten, um einen sicheren und effizienten Betrieb der Presse zu gewährleisten. Hier sind einige wichtige Aspekte eines Steuerungssystems bei hydraulischen Tiefziehpressen:

- Steuerungseinheit: Die Steuerungseinheit ist das Herzstück des Steuerungssystems. Sie umfasst eine elektronische Steuereinheit, die die gesamte Maschinensteuerung und -überwachung ermöglicht. Die Steuerungseinheit kann verschiedene Funktionen umfassen, wie z.B. die Programmierung von Arbeitsabläufen, die Einstellung von Druck- und Geschwindigkeitsparametern, die Überwachung von Sensordaten und die Kommunikation mit anderen Teilen der Maschine.

- Sensoren: Verschiedene Sensoren werden verwendet, um wichtige Daten während des Pressvorgangs zu erfassen. Dazu gehören Drucksensoren zur Messung des hydraulischen Drucks, Positionsgeber zur Erfassung der Position des Stempels oder der Druckplatte, Temperatursensoren zur Überwachung der Öl- oder Umgebungstemperatur usw. Die Sensoren liefern Echtzeitinformationen an die Steuerungseinheit, die dann entsprechend reagieren kann.

- Hydrauliksystem: Das Hydrauliksystem einer Tiefziehpressensteuerung sorgt für den erforderlichen Druck und die Bewegung des Stempels oder der Druckplatte. Es besteht aus Hydraulikzylindern, Ventilen, Pumpen und Leitungen, die zusammenarbeiten, um die erforderlichen Kräfte und Bewegungen zu erzeugen. Das Steuerungssystem überwacht und steuert das Hydrauliksystem, um den gewünschten Pressvorgang zu erreichen.

- Bedienfeld: Das Bedienfeld der Steuerung ermöglicht es dem Bediener, die Maschine zu steuern und zu überwachen. Es kann Tasten, Schalter, Anzeigen und ein Bedienfeld mit einem Bildschirm umfassen. Über das Bedienfeld kann der Bediener Parameter einstellen, Programme auswählen, den Betriebszustand überwachen und Fehlermeldungen anzeigen.

- Sicherheitseinrichtungen: Das Steuerungssystem enthält auch Sicherheitsfunktionen und Schutzvorrichtungen, um die sichere Nutzung der Tiefziehpressen zu gewährleisten. Dazu gehören Not-Aus-Schalter, Sicherheitslichtvorhänge, Überlastsicherungen und andere Sicherheitsmechanismen, die den Betrieb stoppen oder die Maschine in einen sicheren Zustand bringen, wenn eine Gefahr erkannt wird.

Das Steuerungssystem einer hydraulischen Tiefziehpressen spielt eine entscheidende Rolle für die Leistung, Präzision und Sicherheit der Maschine. Es ermöglicht eine präzise Steuerung des Pressvorgangs und sorgt für einen reibungslosen Ablauf der Arbeitsabläufe. Die spezifischen Funktionen und Eigenschaften des Steuerungssystems können je nach Hersteller und Modell variieren.

Sicherheitseinrichtungen der Hydraulischen Tiefziehpressen

Sicherheitseinrichtungen sind eine wichtige Komponente jeder hydraulischen Tiefziehpressensteuerung, um die Sicherheit von Bedienern und die ordnungsgemäße Funktion der Maschine zu gewährleisten. Hier sind einige gängige Sicherheitseinrichtungen, die in hydraulischen Tiefziehpressen eingesetzt werden:

- Not-Aus-Schalter: Ein Not-Aus-Schalter ist ein sofortiges Abschaltsystem, das in Notfallsituationen verwendet wird. Wenn der Schalter betätigt wird, stoppt die Maschine sofort ihre Bewegung und schaltet sich ab, um Verletzungen oder Schäden zu vermeiden.

- Sicherheitslichtvorhänge: Sicherheitslichtvorhänge bestehen aus Infrarotstrahlen, die eine Schutzbarriere rund um den Pressbereich bilden. Wenn ein Bediener den Strahl unterbricht, indem er die Barriere durchquert, stoppt die Maschine sofort ihre Bewegung. Dies schützt den Bediener vor möglichen Gefahren, wenn er sich in unmittelbarer Nähe der Maschine befindet.

- Schutzabdeckungen: Schutzabdeckungen werden verwendet, um den Arbeitsbereich der Maschine abzuschirmen und den Zugang zu gefährlichen Bereichen zu verhindern. Sie sind oft mit Sicherheitsschaltern verbunden, die den Betrieb der Maschine unterbrechen, wenn die Abdeckungen geöffnet werden.

- Überlastsicherungen: Überlastsicherungen werden verwendet, um die Maschine vor übermäßiger Belastung zu schützen. Sie überwachen den Druck oder die Kraft, die auf die Maschine ausgeübt wird, und schalten sie ab, wenn ein vordefinierter Grenzwert überschritten wird. Dadurch werden Schäden an der Maschine oder an Werkzeugen verhindert.

- Sicherheitsrelais und Steuerungen: Sicherheitsrelais und Steuerungen überwachen verschiedene Parameter wie Druck, Temperatur, Position usw. und initiieren Sicherheitsmaßnahmen, wenn Abweichungen oder Gefahren festgestellt werden. Sie können zum Beispiel die Maschine stoppen, Warnmeldungen anzeigen oder Schutzvorrichtungen aktivieren.

- Not-Halt-Taster: Not-Halt-Taster sind gut sichtbare Taster, die in der Nähe des Bedienfeldes platziert sind. Wenn der Taster gedrückt wird, wird die Maschine sofort gestoppt und in einen sicheren Zustand versetzt.

Es ist wichtig, dass alle Sicherheitseinrichtungen regelmäßig gewartet und getestet werden, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Darüber hinaus ist es von entscheidender Bedeutung, dass Bediener angemessen geschult werden, um die Sicherheitseinrichtungen zu verstehen und richtig zu verwenden.

Anwendungen der Hydraulischen Tiefziehpressen

Hydraulische Tiefziehpressen werden in verschiedenen Industriebereichen eingesetzt, in denen das Umformen von Metallblechen in komplexe Formen erforderlich ist. Hier sind einige der gängigen Anwendungen hydraulischer Tiefziehpressen:

- Automobilindustrie: Hydraulische Tiefziehpressen werden in der Automobilindustrie weit verbreitet eingesetzt, um Karosserieteile, wie Motorhauben, Türen, Kotflügel, Dachpaneele und Stoßstangen, herzustellen.

- Haushaltsgeräte: Die Herstellung von Haushaltsgeräten wie Waschmaschinen, Kühlschränken, Öfen, Geschirrspülern und Spülen erfordert oft das Tiefziehen von Metallblechen.

- Elektronikindustrie: In der Elektronikindustrie werden hydraulische Tiefziehpressen zur Herstellung von Gehäusen, Abdeckungen und anderen Komponenten für elektronische Geräte eingesetzt.

- Verpackungsindustrie: Hydraulische Tiefziehpressen finden Anwendung in der Verpackungsindustrie, um Behälter, Trays, Blisterverpackungen und andere Verpackungsmaterialien aus Kunststoff oder Aluminium herzustellen.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie werden hydraulische Tiefziehpressen zur Herstellung von Teilen für Flugzeuge, Satelliten und Raketen eingesetzt, darunter Strukturkomponenten, Gehäuse, Tragflächen und Triebwerksteile.

- Medizinische Geräte: Die Herstellung von medizinischen Geräten wie Gehäusen für medizinische Instrumente, Gehäusen für medizinische Geräte und Implantaten erfordert oft das Tiefziehen von Metallblechen.

- Möbelindustrie: Hydraulische Tiefziehpressen werden auch in der Möbelindustrie eingesetzt, um Metallteile für Möbel wie Stühle, Tische und Regale herzustellen.

Diese sind nur einige Beispiele für Anwendungen hydraulischer Tiefziehpressen. Die Vielseitigkeit dieser Maschinen ermöglicht es, komplexe Metallteile mit hoher Präzision und Effizienz herzustellen, was sie zu einer wichtigen Ausrüstung in verschiedenen Fertigungsindustrien macht.

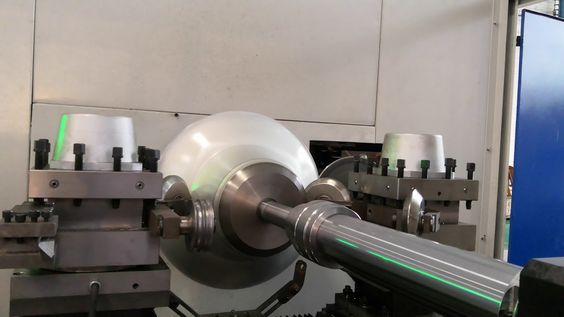

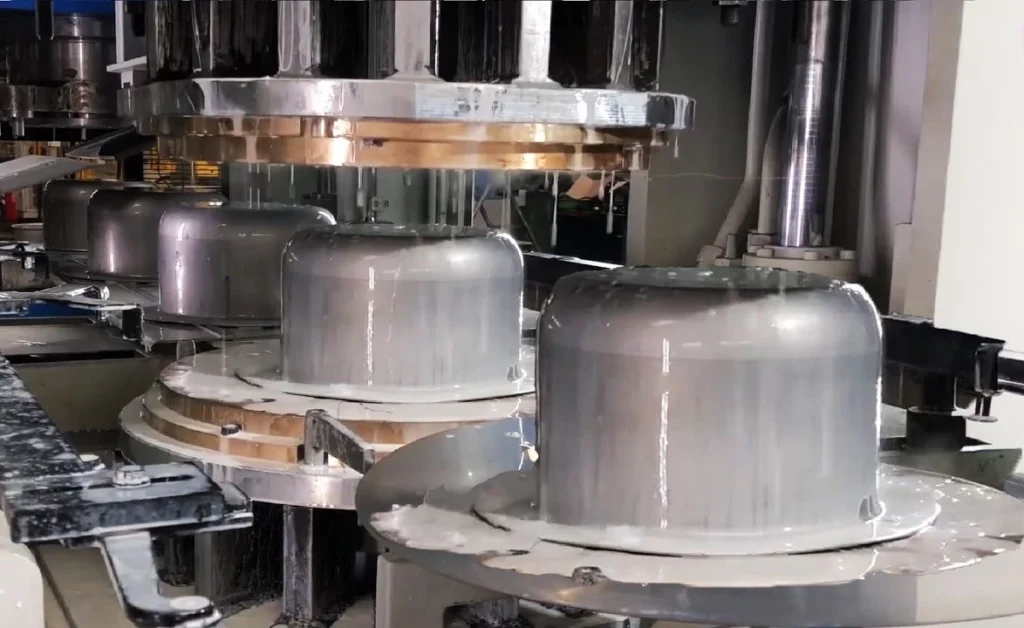

Tiefziehen mit Hydraulischen Tiefziehpressen

Das Tiefziehen ist ein bedeutendes Umformverfahren, das vor allem in der Blechumformung Anwendung findet. Dabei wird ein flaches Blech in eine dreidimensionale Form gebracht, indem es in eine Form gepresst wird, die die gewünschte Kontur des Endprodukts definiert. Dieses Verfahren ermöglicht die Herstellung einer Vielzahl von Produkten, von Karosserieteilen für Automobile bis hin zu Behältern für die Lebensmittelindustrie.

Der Prozess des Tiefziehens beginnt mit einem flachen Blech, das normalerweise aus Stahl, Aluminium oder Edelstahl besteht. Das Blech wird in eine speziell gefertigte Form gelegt, die als Ziehwerkzeug oder Ziehplatte bezeichnet wird. Das Werkzeug besteht aus einem Unterteil, das die Kontur des Endprodukts widerspiegelt, und einem Oberstempel, der das Blech in die Form drückt.

Das Blech wird dann zwischen dem Oberstempel und dem Unterteil des Werkzeugs eingespannt, und der Oberstempel drückt das Blech langsam in die Form. Durch den Druck und die Bewegung des Oberstempels wird das Blech umgeformt und übernimmt die Kontur der Form. Dieser Prozess kann mehrere Ziehschritte erfordern, um die endgültige Form zu erreichen, insbesondere bei komplexen Bauteilen.

Ein wichtiger Aspekt des Tiefziehens ist die Kontrolle der Materialfließrichtung, um Faltenbildung und Rissbildung zu vermeiden. Dies erfordert präzise Werkzeugkonstruktion und Prozessführung, um sicherzustellen, dass das Blech gleichmäßig in die Form fließt und die gewünschte Kontur annimmt.

Das Tiefziehen bietet eine Reihe von Vorteilen, darunter die Möglichkeit, komplexe und nahtlose Bauteile mit hoher Genauigkeit und Wiederholbarkeit herzustellen. Es ist ein kostengünstiges Verfahren, das für die Massenproduktion geeignet ist und sich für eine Vielzahl von Anwendungen eignet.

Insgesamt ist das Tiefziehen ein vielseitiges Umformverfahren, das in verschiedenen Branchen weit verbreitet ist und wesentlich zur Herstellung einer Vielzahl von Produkten beiträgt, die unseren Alltag prägen. Von Automobilkarosserieteilen bis hin zu Verpackungen für Lebensmittel und Haushaltsgeräten – das Tiefziehen spielt eine wichtige Rolle in der modernen Fertigung.

Hydraulische Tiefziehpressen als Stanztechnik

Die Stanztechnik ist ein wichtiger Bereich der Umformtechnik, der sich auf das Herausschneiden von Material aus Blechen oder anderen Werkstoffen mittels scharfer Werkzeuge konzentriert, die als Stanzwerkzeuge bezeichnet werden. Dieses Verfahren wird in einer Vielzahl von Branchen eingesetzt, um Teile mit spezifischen Formen, Löchern oder Aussparungen herzustellen.

Der Prozess der Stanztechnik beginnt mit einem flachen Blech, das zwischen einem oberen und einem unteren Stanzwerkzeug positioniert wird. Das obere Werkzeug, auch als Stempel bezeichnet, hat die gewünschte Form oder Kontur des Endprodukts. Das untere Werkzeug, bekannt als Matrize, dient dazu, das Blech zu unterstützen und die Form des Endprodukts zu vervollständigen.

Der Stempel wird dann mit großer Kraft auf das Blech gedrückt, wodurch das Material durchtrennt oder geformt wird, um die gewünschte Form zu erzeugen. Je nach Anforderungen können mehrere Stanzoperationen erforderlich sein, um komplexe Teile mit mehreren Löchern oder Aussparungen herzustellen.

Die Stanztechnik bietet eine Reihe von Vorteilen, darunter hohe Produktionsgeschwindigkeiten, präzise Ergebnisse und die Möglichkeit, eine Vielzahl von Materialien zu bearbeiten, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Es ist ein kosteneffizientes Verfahren, das sich für die Massenproduktion eignet und eine hohe Wiederholbarkeit der Teile gewährleistet.

Die Stanztechnik wird in verschiedenen Branchen eingesetzt, darunter die Automobilindustrie, die Elektronikfertigung, die Bauindustrie und die Verpackungsindustrie. Von Karosserieteilen und elektronischen Bauteilen bis hin zu Blechdosen und Verkleidungsteilen – die Stanztechnik spielt eine wichtige Rolle bei der Herstellung einer Vielzahl von Produkten, die in unserem täglichen Leben unverzichtbar sind.

Insgesamt ist die Stanztechnik ein vielseitiges und effizientes Verfahren zur Herstellung von Teilen mit spezifischen Formen, Löchern oder Aussparungen und trägt maßgeblich zur modernen Fertigung bei. Durch die kontinuierliche Weiterentwicklung von Werkzeugen, Materialien und Prozessen werden neue Möglichkeiten für die Stanztechnik geschaffen, die es den Herstellern ermöglichen, innovative Produkte effizienter und kostengünstiger herzustellen.

Hydraulische Tiefziehpressen

Pressen ist ein fundamentales Umformverfahren, das in der Fertigungsindustrie weit verbreitet ist und verwendet wird, um Flachmaterialien wie Bleche und Platten in eine gewünschte Form zu bringen. Dieser Prozess umfasst das Anwenden von Druck auf das Material, um es zu verformen und die gewünschte Kontur oder Geometrie zu erreichen.

Es gibt verschiedene Arten von Pressen, die je nach Anwendung und Material eingesetzt werden, darunter hydraulische Pressen, mechanische Pressen und Servopressen. Hydraulische Pressen verwenden hydraulischen Druck, um das Material zu verformen, während mechanische Pressen mechanische Kräfte verwenden, die durch Motoren oder Kurbeln erzeugt werden. Servopressen kombinieren hydraulische oder mechanische Kraft mit Servomotoren, um eine präzise Steuerung und Wiederholbarkeit der Pressvorgänge zu ermöglichen.

Der Prozess des Pressens umfasst mehrere Schritte, darunter das Einlegen des Materials in die Pressenform, das Anlegen von Druck auf das Material und das Entformen des fertigen Werkstücks. Dieser Prozess kann in einer einzelnen oder mehreren Stufen erfolgen, je nach den Anforderungen des spezifischen Projekts und der gewünschten Komplexität des Endprodukts.

Pressen wird in einer Vielzahl von Anwendungen eingesetzt, darunter die Herstellung von Karosserieteilen für die Automobilindustrie, die Produktion von Gehäusen und Abdeckungen für Elektronikgeräte, die Herstellung von Haushaltsgeräten und die Produktion von Bauteilen für die Bauindustrie. Es ist ein vielseitiges und effizientes Verfahren, das sich für die Massenproduktion von Teilen mit hoher Präzision eignet.

Insgesamt ist das Pressen ein wichtiges Umformverfahren, das in vielen Branchen der Fertigungsindustrie weit verbreitet ist. Durch die kontinuierliche Weiterentwicklung von Pressentechnologien, Materialien und Prozessen werden neue Möglichkeiten für das Pressen geschaffen, die es den Herstellern ermöglichen, innovative Produkte effizienter und kostengünstiger herzustellen.

Stahlblech

Stahlblech, ein grundlegendes Material in der modernen Industrie, ist ein vielseitiger Werkstoff mit einer breiten Palette von Anwendungen. Es wird aus kaltgewalztem oder warmgewalztem Stahl hergestellt und ist in verschiedenen Dicken, Breiten und Längen erhältlich, um den Anforderungen verschiedener Branchen gerecht zu werden.

Die Eigenschaften von Stahlblech, wie Festigkeit, Zähigkeit und Verformbarkeit, machen es zu einem bevorzugten Material für zahlreiche Anwendungen. In der Automobilindustrie wird Stahlblech häufig für die Karosserie- und Fahrzeugkonstruktion verwendet, da es eine ausgezeichnete Festigkeit aufweist und dennoch leicht genug ist, um den Kraftstoffverbrauch zu minimieren. Darüber hinaus findet Stahlblech auch Anwendung im Bauwesen für Strukturkomponenten, Dachdeckungen, Wände und vieles mehr.

Ein entscheidender Vorteil von Stahlblech ist seine Anpassungsfähigkeit an verschiedene Fertigungsprozesse. Es kann geschnitten, gebogen, geformt, geschweißt, lackiert und beschichtet werden, um die gewünschten Eigenschaften und Oberflächen zu erzielen. Dies ermöglicht die Herstellung von Teilen mit präzisen Abmessungen, komplexen Formen und ästhetisch ansprechenden Oberflächen.

Die Vielseitigkeit von Stahlblech zeigt sich auch in seiner Verwendung in der Möbelindustrie, der Elektronikfertigung, der Lebensmittelverarbeitung und vielen anderen Bereichen. Von Haushaltsgeräten wie Kühlschränken und Geschirrspülern bis hin zu industriellen Anlagen und Konstruktionen, Stahlblech ist überall präsent.

Um die Leistung und Langlebigkeit von Stahlblech zu optimieren, können verschiedene Oberflächenbehandlungen angewendet werden. Dazu gehören Verzinken, Beschichten, Lackieren und Passivieren, die den Stahl vor Korrosion schützen und seine Lebensdauer verlängern.

Trotz seiner zahlreichen Vorteile gibt es auch Herausforderungen im Zusammenhang mit der Verwendung von Stahlblech, wie zum Beispiel Umweltbelastungen bei der Herstellung und Entsorgung. Daher wird in der Industrie verstärkt nach nachhaltigen Lösungen gesucht, um die Umweltauswirkungen zu reduzieren und gleichzeitig die Leistungsfähigkeit und Vielseitigkeit von Stahlblech zu erhalten.

Insgesamt bleibt Stahlblech ein unverzichtbares Material in der modernen Industrie, das durch seine Vielseitigkeit, Festigkeit und Wirtschaftlichkeit besticht. Mit ständigen Innovationen und Entwicklungen in der Materialtechnologie wird Stahlblech auch in Zukunft eine wichtige Rolle spielen und dazu beitragen, die Anforderungen verschiedener Branchen zu erfüllen und die Herausforderungen unserer Zeit zu bewältigen.

Werkstoff

Ein Werkstoff ist eine Substanz oder eine Mischung von Substanzen, die zur Herstellung von Produkten oder zur Erfüllung bestimmter Zwecke verwendet wird. Werkstoffe spielen eine zentrale Rolle in der Industrie, im Bauwesen, in der Elektronik, in der Medizin und in vielen anderen Bereichen des täglichen Lebens. Sie werden basierend auf ihren physikalischen, chemischen und mechanischen Eigenschaften sowie ihrer Anwendbarkeit in verschiedenen Umgebungen und Anwendungen ausgewählt. Hier sind einige wichtige Aspekte von Werkstoffen:

- Arten von Werkstoffen: Werkstoffe können in verschiedene Kategorien unterteilt werden, darunter Metalle, Polymere, Keramiken, Verbundwerkstoffe und Halbleiter. Jede Materialklasse hat einzigartige Eigenschaften und Anwendungen.

- Metalle: Metalle wie Eisen, Aluminium, Kupfer und Titan sind aufgrund ihrer Festigkeit, Härte, Duktilität und elektrischen Leitfähigkeit weit verbreitet. Sie werden in einer Vielzahl von Anwendungen eingesetzt, von Konstruktionen und Maschinenbau bis hin zu Elektronik und Transport.

- Polymere: Polymere oder Kunststoffe sind flexible und vielseitige Materialien mit einer breiten Palette von Anwendungen, darunter Verpackungen, Bauwesen, medizinische Geräte, Elektronik und Textilien. Sie zeichnen sich durch ihre Leichtigkeit, Isolierungsfähigkeit und Formbarkeit aus.

- Keramiken: Keramische Materialien wie Ziegel, Fliesen, Porzellan und Glas werden aufgrund ihrer Härte, Hitzebeständigkeit und Korrosionsbeständigkeit häufig im Bauwesen, in der Elektronik, in der Medizin und in der Automobilindustrie eingesetzt.

- Verbundwerkstoffe: Verbundwerkstoffe bestehen aus zwei oder mehreren verschiedenen Materialien, die miteinander kombiniert werden, um die Vorteile jeder einzelnen Komponente zu nutzen. Sie werden in Hochleistungsanwendungen wie Luft- und Raumfahrt, Rennsport, Schiffbau und Bauwesen eingesetzt.

- Halbleiter: Halbleitermaterialien wie Silizium und Germanium spielen eine entscheidende Rolle in der Elektronikindustrie und werden zur Herstellung von Halbleiterbauelementen wie Transistoren, Dioden und integrierten Schaltkreisen verwendet.

- Eigenschaften von Werkstoffen: Werkstoffeigenschaften umfassen mechanische Eigenschaften wie Festigkeit, Härte, Elastizität und Zähigkeit, thermische Eigenschaften wie Wärmeleitfähigkeit und Ausdehnungskoeffizient, elektrische Eigenschaften wie Leitfähigkeit und Dielektrizitätskonstante, chemische Beständigkeit und viele andere.

- Auswahl von Werkstoffen: Die Auswahl des geeigneten Werkstoffs für eine bestimmte Anwendung hängt von verschiedenen Faktoren ab, darunter die Anforderungen an Festigkeit, Haltbarkeit, Temperaturbeständigkeit, Kosten, Verfügbarkeit und Umweltverträglichkeit.

Insgesamt spielen Werkstoffe eine entscheidende Rolle in der modernen Gesellschaft und Wirtschaft und sind ein wesentlicher Bestandteil der technologischen Entwicklung und Innovation. Durch ständige Forschung und Entwicklung werden neue Werkstoffe entdeckt und entwickelt, um den sich ständig ändernden Anforderungen und Herausforderungen gerecht zu werden.

Metall

Metall ist ein fundamentaler Werkstoff, der in vielen Bereichen der Industrie, des Bauwesens, der Elektronik und des täglichen Lebens verwendet wird. Es handelt sich um eine Gruppe von Elementen, die durch typische Merkmale wie Glanz, gute elektrische und thermische Leitfähigkeit, Verformbarkeit, Härte und Festigkeit gekennzeichnet sind. Metalle sind grundlegend für die moderne Zivilisation und haben eine lange Geschichte der Verwendung in verschiedenen Kulturen.

Hier sind einige wichtige Aspekte von Metallen:

- Arten von Metallen: Metalle lassen sich in verschiedene Kategorien einteilen, darunter Buntmetalle wie Kupfer, Messing und Bronze, Edelmetalle wie Gold und Silber, Leichtmetalle wie Aluminium und Titan, sowie Schwermetalle wie Eisen und Blei. Jede Metallart hat spezifische Eigenschaften und Anwendungen.

- Eigenschaften von Metallen: Metalle zeichnen sich durch mehrere charakteristische Eigenschaften aus, darunter Glanz, Härte, Festigkeit, Duktilität (Verformbarkeit), Zähigkeit, elektrische Leitfähigkeit, thermische Leitfähigkeit und Schmelzpunkt. Diese Eigenschaften variieren je nach Metallart und legen ihre Verwendungsmöglichkeiten fest.

- Herstellung von Metallen: Metalle werden durch verschiedene Verfahren gewonnen und verarbeitet, darunter Bergbau und Erzaufbereitung, metallurgische Verfahren wie Schmelzen, Raffinieren und Gießen, sowie mechanische Verarbeitungstechniken wie Schmieden, Walzen, Extrudieren und Ziehen.

- Anwendungen von Metallen: Metalle werden in einer Vielzahl von Anwendungen eingesetzt, von strukturellen Komponenten und Bauteilen im Bauwesen und Maschinenbau bis hin zu Elektronik, Transport, Energieerzeugung, Medizin, Schmuckherstellung und vielen anderen Bereichen. Sie sind unverzichtbare Materialien für die moderne Infrastruktur und Technologie.

- Nachhaltigkeit und Recycling: Metalle sind wertvolle Ressourcen, die oft recycelt werden können, um die Umweltbelastung zu verringern und natürliche Ressourcen zu schonen. Das Recycling von Metallen ist ein wichtiger Beitrag zur Kreislaufwirtschaft und zur Reduzierung des Abfallaufkommens.

Insgesamt sind Metalle essentielle Materialien, die die Grundlage für viele Aspekte unserer modernen Welt bilden. Ihre Vielseitigkeit, Festigkeit und Wirtschaftlichkeit machen sie zu unverzichtbaren Werkstoffen für eine breite Palette von Anwendungen, und ihre Eigenschaften werden weiterhin erforscht und entwickelt, um den sich wandelnden Anforderungen der Gesellschaft gerecht zu werden.

Legierung

Eine Legierung ist eine metallische Verbindung, die aus zwei oder mehreren Elementen besteht, wobei mindestens eines davon ein Metall sein muss. Die Komponenten einer Legierung können unterschiedliche Proportionen haben, und das resultierende Material kann eine Vielzahl von Eigenschaften aufweisen, die sich von den Ausgangsmaterialien unterscheiden. Legierungen werden durch Schmelzen, Mischen und anschließendes Aushärten oder Erstarren hergestellt.

Hier sind einige wichtige Aspekte von Legierungen:

- Zusammensetzung: Legierungen bestehen aus mindestens zwei verschiedenen chemischen Elementen, von denen mindestens eines ein Metall sein muss. Die Zusammensetzung kann variieren, wobei die verschiedenen Elemente in unterschiedlichen Mengenverhältnissen vorliegen.

- Eigenschaften: Die Eigenschaften einer Legierung hängen von den verwendeten Ausgangsmaterialien und den Proportionen der Komponenten ab. Durch die Variation der Zusammensetzung können verschiedene Eigenschaften wie Festigkeit, Härte, Duktilität, Korrosionsbeständigkeit, Schmelzpunkt und elektrische Leitfähigkeit erzielt werden.

- Typen von Legierungen: Es gibt eine Vielzahl von Legierungstypen, darunter Stahl, Bronze, Messing, Aluminiumlegierungen, Titanlegierungen, Nickellegierungen und viele andere. Jeder Legierungstyp hat spezifische Eigenschaften und Anwendungen.

- Herstellung: Legierungen werden durch Schmelzen der Ausgangsmaterialien und Mischen bei hohen Temperaturen hergestellt. Nach dem Mischen wird die Legierung oft gegossen, um die gewünschte Form zu erhalten, und dann durch verschiedene Verfahren wie Walzen, Schmieden oder Extrudieren weiterverarbeitet.

- Anwendungen: Legierungen werden in einer Vielzahl von Anwendungen eingesetzt, darunter Automobilindustrie, Luft- und Raumfahrt, Bauwesen, Elektronik, Medizintechnik, Schmuckherstellung und viele andere. Sie bieten verbesserte Leistungseigenschaften im Vergleich zu reinen Metallen und sind daher für viele technische Anwendungen unverzichtbar.

- Recycling: Legierungen können recycelt und wiederverwendet werden, um Ressourcen zu schonen und die Umweltbelastung zu reduzieren. Das Recycling von Legierungen ist ein wichtiger Beitrag zur Nachhaltigkeit und zur Reduzierung des Abfallaufkommens.

Insgesamt sind Legierungen wichtige Werkstoffe, die eine breite Palette von Anwendungen und Industriezweigen unterstützen. Ihre vielseitigen Eigenschaften und Anwendungen machen sie zu unverzichtbaren Materialien für die moderne Gesellschaft und Wirtschaft.

Verformbarkeit

Die Verformbarkeit ist eine wichtige Materialeigenschaft, die angibt, inwieweit ein Werkstoff unter Belastung seine Form ändern kann, ohne zu versagen oder dauerhaft beschädigt zu werden. Sie ist ein entscheidender Faktor bei der Auswahl von Werkstoffen für verschiedene Anwendungen, insbesondere in der Fertigungsindustrie. Hier sind einige wichtige Aspekte der Verformbarkeit:

- Definition: Die Verformbarkeit beschreibt die Fähigkeit eines Werkstoffs, unter Einwirkung einer mechanischen Kraft ohne Bruch oder Rissbildung seine Form zu ändern. Sie umfasst verschiedene Arten der Verformung, darunter Biegen, Stauchen, Ziehen, Strecken und Schmieden.

- Elastische Verformung: Bei geringen Belastungen kann ein Werkstoff elastisch verformt werden, d.h. er kehrt nach Entfernen der Belastung weitgehend in seine ursprüngliche Form zurück. Diese Art der Verformung ist reversibel und tritt innerhalb des elastischen Bereichs des Werkstoffs auf.

- Plastische Verformung: Bei höheren Belastungen tritt plastische Verformung auf, bei der der Werkstoff dauerhaft seine Form ändert, ohne dass er sich vollständig zurückbildet. Diese Art der Verformung führt zu einer bleibenden Veränderung der Werkstoffstruktur und kann zur Herstellung von komplexen Formen und Bauteilen genutzt werden.

- Verformbarkeitskriterien: Die Verformbarkeit eines Werkstoffs hängt von mehreren Faktoren ab, darunter seine mechanischen Eigenschaften wie Festigkeit, Duktilität, Härte und Zähigkeit, sowie externe Faktoren wie Temperatur, Geschwindigkeit der Verformung und Umgebungsbedingungen.

- Einflussfaktoren: Verschiedene Werkstoffe zeigen unterschiedliche Grade der Verformbarkeit, abhängig von ihrer chemischen Zusammensetzung, Mikrostruktur und Herstellungsverfahren. Einige Werkstoffe, wie z.B. Aluminium und Kupfer, sind aufgrund ihrer kristallinen Struktur und niedrigen Versetzungsbewegung leicht verformbar, während andere, wie z.B. hochfeste Stähle, eine geringere Verformbarkeit aufweisen.

- Anwendungen: Die Verformbarkeit ist entscheidend für eine Vielzahl von Anwendungen in der Fertigungsindustrie, einschließlich der Herstellung von Blechbauteilen, Schmiedeteilen, Drahtprodukten, Rohren, Profilen und vielen anderen. Sie ermöglicht die Herstellung von Teilen mit komplexen Formen und Geometrien, was in verschiedenen Branchen wie Automobilbau, Luft- und Raumfahrt, Elektronik, Bauwesen und Medizintechnik von entscheidender Bedeutung ist.

Insgesamt ist die Verformbarkeit eine wesentliche Materialeigenschaft, die die Herstellung und Leistung von Bauteilen und Produkten in der Fertigungsindustrie maßgeblich beeinflusst. Eine genaue Kenntnis der Verformbarkeitseigenschaften verschiedener Werkstoffe ist daher für Ingenieure und Designer unerlässlich, um die richtigen Materialien für bestimmte Anwendungen auszuwählen und optimale Fertigungsprozesse zu entwickeln.

Festigkeit

Die Festigkeit ist eine fundamentale Materialeigenschaft, die angibt, wie gut ein Werkstoff äußeren Belastungen widerstehen kann, ohne zu versagen oder dauerhaft verformt zu werden. Sie ist ein entscheidender Faktor bei der Auswahl von Werkstoffen für verschiedene Anwendungen, da sie direkt die Tragfähigkeit, Sicherheit und Zuverlässigkeit von Bauteilen und Strukturen beeinflusst. Hier sind einige wichtige Aspekte der Festigkeit:

- Arten von Festigkeit: Es gibt verschiedene Arten von Festigkeit, darunter Zugfestigkeit, Druckfestigkeit, Biegefestigkeit, Scherfestigkeit und Schälzugfestigkeit. Jede Art von Festigkeit misst die Widerstandsfähigkeit eines Werkstoffs gegen eine bestimmte Art von Belastung.

- Zugfestigkeit: Die Zugfestigkeit ist die maximale Zugkraft, die ein Werkstoff tragen kann, bevor er bricht oder versagt. Sie ist eine wichtige Kennzahl für Bauteile, die Zugkräften ausgesetzt sind, wie z.B. Träger, Seile und Kabel.

- Druckfestigkeit: Die Druckfestigkeit ist die maximale Druckkraft, die ein Werkstoff tragen kann, bevor er komprimiert oder zerquetscht wird. Sie ist wichtig für Bauteile, die Druckbelastungen standhalten müssen, wie z.B. Säulen, Fundamente und Strukturen unter Last.

- Biegefestigkeit: Die Biegefestigkeit ist die maximale Biegekraft, die ein Werkstoff tragen kann, bevor er sich verbiegt oder bricht. Sie ist entscheidend für Bauteile, die Biegebelastungen ausgesetzt sind, wie z.B. Balken, Träger und Rahmen.

- Scherfestigkeit: Die Scherfestigkeit ist die maximale Scherkraft, die ein Werkstoff tragen kann, bevor er sich in zwei Teile trennt. Sie ist wichtig für Bauteile, die Scherbelastungen erfahren, wie z.B. Nieten, Schweißnähte und Verbindungen.

- Einflussfaktoren: Die Festigkeit eines Werkstoffs hängt von mehreren Faktoren ab, darunter seine chemische Zusammensetzung, Mikrostruktur, Kristallgitterstruktur, Herstellungsverfahren, Temperatur, Umgebungsbedingungen und Belastungsgeschwindigkeit.

- Prüfverfahren: Die Festigkeit eines Werkstoffs wird durch verschiedene Prüfverfahren bestimmt, darunter Zugversuche, Druckversuche, Biegeversuche, Scher- und Schälzugversuche. Diese Tests liefern wichtige Daten für die Materialauswahl und -entwicklung.

- Anwendungen: Die Festigkeit ist entscheidend für eine Vielzahl von Anwendungen in verschiedenen Branchen, darunter Bauwesen, Maschinenbau, Luft- und Raumfahrt, Automobilbau, Schifffahrt, Elektronik, Energieerzeugung und viele andere. Sie bestimmt die Sicherheit, Zuverlässigkeit und Leistungsfähigkeit von Bauteilen und Produkten in diesen Bereichen.

Insgesamt ist die Festigkeit eine entscheidende Materialeigenschaft, die die Leistungsfähigkeit und Zuverlässigkeit von Bauteilen und Strukturen in einer Vielzahl von Anwendungen bestimmt. Durch die genaue Kenntnis der Festigkeitseigenschaften verschiedener Werkstoffe können Ingenieure und Designer die richtigen Materialien auswählen und optimale Konstruktionen entwickeln, um die Anforderungen ihrer Anwendungen zu erfüllen.

Duktilität

Duktilität ist eine Materialeigenschaft, die die Fähigkeit eines Werkstoffs beschreibt, sich unter Belastung plastisch zu verformen, ohne zu versagen oder zu brechen. Ein duktiler Werkstoff kann eine erhebliche Deformation erfahren, bevor er seine Form dauerhaft ändert oder bricht. Diese Eigenschaft ist besonders wichtig für Werkstoffe, die Zugkräften ausgesetzt sind, da sie ermöglicht, dass sich das Material vor dem Versagen ausreichend verformt, um Spannungen zu reduzieren.

Hier sind einige wichtige Aspekte der Duktilität:

- Plastische Verformung: Duktilität bezieht sich auf die Fähigkeit eines Werkstoffs, sich unter Zugbelastung plastisch zu verformen, d.h. ohne dass er in seine ursprüngliche Form zurückkehrt, wenn die Belastung entfernt wird. Diese Art der Verformung tritt aufgrund der Bewegung von Versetzungen in der Kristallstruktur des Materials auf.

- Elastische und plastische Bereiche: Ein Werkstoff zeigt typischerweise ein elastisches Verhalten im Bereich niedriger Belastungen, bei dem er sich elastisch verformt, d.h. er kehrt nach Entfernen der Belastung in seine ursprüngliche Form zurück. Bei höheren Belastungen tritt plastische Verformung auf, die zu einer bleibenden Veränderung der Form führt.

- Messung: Die Duktilität eines Werkstoffs wird häufig durch den Bruchdehnungswert (auch Dehnung bei Bruch genannt) angegeben, der angibt, wie viel das Material sich vor dem Bruch verlängert hat, ausgedrückt als Prozentsatz der ursprünglichen Länge. Je höher der Bruchdehnungswert, desto duktiler ist das Material.

- Einflussfaktoren: Die Duktilität eines Werkstoffs hängt von verschiedenen Faktoren ab, darunter seine chemische Zusammensetzung, Mikrostruktur, Temperatur, Umgebungsbedingungen und Belastungsgeschwindigkeit. Einige Materialien sind natürlicherweise duktiler als andere, z.B. viele Metalle wie Aluminium, Kupfer und Stahl.

- Anwendungen: Duktile Materialien finden in einer Vielzahl von Anwendungen Verwendung, darunter die Herstellung von Draht, Kabeln, Rohren, Blechen, Strukturen und Bauteilen, die Zugkräften ausgesetzt sind. Ihre Fähigkeit zur plastischen Verformung ermöglicht die Herstellung von komplexen Formen und die Anpassung an unterschiedliche Belastungen und Umgebungen.

Insgesamt ist Duktilität eine wichtige Materialeigenschaft, die die Verformbarkeit und Belastbarkeit von Werkstoffen bestimmt. Durch die genaue Kenntnis der Duktilitätseigenschaften verschiedener Materialien können Ingenieure und Designer die richtigen Werkstoffe für ihre Anwendungen auswählen und optimale Konstruktionen entwickeln, die den Anforderungen gerecht werden.

Zähigkeit

Zähigkeit ist eine entscheidende Materialeigenschaft, die die Fähigkeit eines Werkstoffs beschreibt, Energie zu absorbieren und Verformungen zu widerstehen, bevor er versagt. Im Wesentlichen misst die Zähigkeit die Fähigkeit eines Materials, einer stoßartigen oder schlagartigen Belastung standzuhalten, ohne zu brechen. Sie ist ein wichtiger Aspekt bei der Auswahl von Werkstoffen für Anwendungen, bei denen sie hohen Beanspruchungen oder plötzlichen Belastungen ausgesetzt sind, wie beispielsweise in der Automobilindustrie, im Bauwesen oder in der Luft- und Raumfahrt.

Hier sind einige wichtige Aspekte der Zähigkeit:

- Energieaufnahme: Zähigkeit bezieht sich darauf, wie viel Energie ein Werkstoff absorbieren kann, bevor er bricht. Ein zäher Werkstoff ist in der Lage, große Energiemengen zu absorbieren, indem er plastische Verformungen erleidet, bevor er versagt.

- Bruchverhalten: Das Bruchverhalten eines zähen Materials ist typischerweise duktil, d.h. es tritt eine deutliche plastische Verformung auf, bevor es letztendlich versagt. Im Gegensatz dazu können spröde Materialien abrupt und ohne sichtbare Verformung versagen.

- Messung: Die Zähigkeit eines Werkstoffs wird häufig durch Kennwerte wie die Kerbschlagzähigkeit oder die Bruchzähigkeit gemessen. Diese Kennwerte geben an, wie viel Energie ein Werkstoff absorbieren kann, wenn er einer definierten Stoßbelastung ausgesetzt wird.

- Einflussfaktoren: Die Zähigkeit eines Werkstoffs hängt von verschiedenen Faktoren ab, darunter seine chemische Zusammensetzung, Mikrostruktur, Temperatur, Belastungsgeschwindigkeit und Umgebungsbedingungen. Einige Werkstoffe, wie z.B. legierte Stähle und Kunststoffe, weisen natürlicherweise eine höhere Zähigkeit auf als andere Materialien.

- Anwendungen: Zähe Materialien finden in einer Vielzahl von Anwendungen Verwendung, bei denen sie stoß- oder schlagartigen Belastungen standhalten müssen. Dazu gehören Strukturkomponenten, Bauteile in Fahrzeugen und Flugzeugen, Werkzeuge, Gehäuse für elektronische Geräte und Schutzausrüstungen.

Insgesamt ist Zähigkeit eine wichtige Materialeigenschaft, die die Fähigkeit eines Werkstoffs bestimmt, extremen Beanspruchungen standzuhalten, ohne zu versagen. Durch die genaue Kenntnis der Zähigkeitseigenschaften verschiedener Materialien können Ingenieure und Designer die richtigen Werkstoffe für ihre Anwendungen auswählen und so sicherstellen, dass ihre Produkte den erforderlichen Anforderungen gerecht werden.

Korrosionsbeständigkeit

Korrosionsbeständigkeit ist eine wesentliche Materialeigenschaft, die angibt, wie gut ein Werkstoff gegen die Zersetzung durch chemische Reaktionen mit seiner Umgebung geschützt ist. Korrosion kann verschiedene Formen annehmen, darunter Rost bei Metallen, Zersetzung von Kunststoffen und Verfärbungen oder Zersetzung von Oberflächenmaterialien. Eine hohe Korrosionsbeständigkeit ist besonders wichtig für Werkstoffe, die in Umgebungen mit hoher Feuchtigkeit, chemischen Dämpfen oder aggressiven Substanzen eingesetzt werden, wie beispielsweise in der Chemieindustrie, im Schiffbau, in der Bauindustrie oder in Offshore-Anwendungen.

Hier sind einige wichtige Aspekte der Korrosionsbeständigkeit:

- Chemische Beständigkeit: Korrosionsbeständigkeit bezieht sich auf die Fähigkeit eines Werkstoffs, chemischen Angriffen standzuhalten, ohne dass sich seine Eigenschaften oder Struktur verändern. Ein korrosionsbeständiges Material zeigt minimale Reaktionen oder Zersetzung bei Kontakt mit korrosiven Substanzen.

- Korrosionsarten: Es gibt verschiedene Arten von Korrosion, darunter allgemeine Korrosion, Lochfraßkorrosion, Spaltkorrosion, Risskorrosion und Spannungsrisskorrosion. Jede Art von Korrosion kann unterschiedliche Materialien und Umgebungsbedingungen erfordern.

- Schutzmechanismen: Werkstoffe können auf verschiedene Weise vor Korrosion geschützt werden, einschließlich Oberflächenbeschichtungen, wie Lacke, Farben und Epoxidharze, chemische Behandlungen, wie Passivierung oder Eloxierung, und Auswahl von korrosionsbeständigen Materialien, wie Edelstahl oder Aluminiumlegierungen.

- Messung: Die Korrosionsbeständigkeit eines Werkstoffs kann durch verschiedene Prüfverfahren gemessen werden, darunter Korrosionsprüfungen in Salzwasserbädern, Säure- und Laugenbeständigkeitstests, Elektrochemische Impedanzspektroskopie (EIS) und Gewichtsverlusttests.

- Einflussfaktoren: Die Korrosionsbeständigkeit eines Werkstoffs hängt von verschiedenen Faktoren ab, darunter seine chemische Zusammensetzung, Mikrostruktur, Oberflächenbeschaffenheit, Umgebungsbedingungen, Temperatur, Feuchtigkeit und Dauer der Exposition gegenüber korrosiven Medien.

- Anwendungen: Korrosionsbeständige Materialien werden in einer Vielzahl von Anwendungen eingesetzt, darunter Tanks und Rohrleitungen für die chemische Industrie, Schiffsrümpfe und Offshore-Plattformen, Bauelemente im Bauwesen, Küchenutensilien, Fahrzeugteile und medizinische Geräte.

Insgesamt ist Korrosionsbeständigkeit eine entscheidende Materialeigenschaft, die die Haltbarkeit, Zuverlässigkeit und Lebensdauer von Bauteilen und Produkten in Umgebungen mit potenziell schädlichen chemischen oder atmosphärischen Bedingungen bestimmt. Durch die Auswahl von korrosionsbeständigen Materialien und geeigneten Schutzmaßnahmen können Ingenieure und Designer die Leistung und Langlebigkeit ihrer Produkte gewährleisten.

Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit eines Werkstoffs bezieht sich auf die Eigenschaften und Merkmale seiner äußeren Schicht oder Oberfläche. Sie spielt eine entscheidende Rolle bei der Funktionalität, Ästhetik und Leistungsfähigkeit eines Produkts oder Bauteils und kann durch verschiedene Faktoren wie Textur, Rauheit, Glätte, Sauberkeit, Homogenität und Beschaffenheit der Oberfläche beeinflusst werden.

Hier sind einige wichtige Aspekte der Oberflächenbeschaffenheit:

- Rauheit: Die Rauheit einer Oberfläche beschreibt die Unebenheiten und Erhebungen auf ihrer Oberfläche. Sie wird oft durch die durchschnittliche Höhe der Oberflächenprofile gemessen und kann in mikroskopische, makroskopische und funktionale Rauheit unterteilt werden. Eine geringe Rauheit kann eine glatte und ästhetisch ansprechende Oberfläche erzeugen, während eine höhere Rauheit eine bessere Haftung, Reibung oder Widerstandsfähigkeit gegen Verschleiß bieten kann.

- Textur: Die Textur einer Oberfläche bezieht sich auf die visuellen und taktilen Eigenschaften, die durch die Struktur, Anordnung und Form der Oberflächenmerkmale bestimmt werden. Sie kann glatt, geriffelt, geprägt, gemustert, gebürstet oder poliert sein und wird oft durch den Herstellungsprozess oder spezielle Bearbeitungstechniken kontrolliert.

- Glätte: Die Glätte einer Oberfläche beschreibt ihre gleichmäßige und ebene Oberflächenstruktur sowie das Fehlen von Unebenheiten, Kratzern oder Defekten. Eine glatte Oberfläche kann die Ästhetik verbessern, die Reinigung erleichtern und die Reibung verringern, während eine unebene Oberfläche möglicherweise eine bessere Haftung oder Griffigkeit bietet.

- Sauberkeit: Die Sauberkeit einer Oberfläche bezieht sich auf das Vorhandensein von Verunreinigungen, Fremdpartikeln, Schmutz, Ölen oder anderen Ablagerungen auf der Oberfläche. Eine saubere Oberfläche ist wichtig für eine ordnungsgemäße Funktion, Montage oder Beschichtung und kann durch Reinigungs- oder Oberflächenbehandlungsverfahren verbessert werden.

- Homogenität: Die Homogenität einer Oberfläche beschreibt die gleichmäßige Verteilung von Materialeigenschaften und Merkmalen über ihre gesamte Fläche. Eine homogene Oberfläche zeigt keine sichtbaren Defekte, Unebenheiten oder Abweichungen und bietet eine gleichbleibende Leistung und Ästhetik.

- Beschaffenheit: Die Beschaffenheit einer Oberfläche umfasst alle physischen, chemischen oder mechanischen Merkmale, die ihre Eigenschaften und Leistung beeinflussen können. Dazu gehören Härte, Verschleißfestigkeit, Kratzfestigkeit, Korrosionsbeständigkeit, Farbe, Reflexionsvermögen und elektrische Leitfähigkeit.

Die Oberflächenbeschaffenheit ist ein wichtiger Aspekt bei der Materialauswahl, Herstellung und Verarbeitung von Bauteilen und Produkten in verschiedenen Branchen, darunter Automobilbau, Luftfahrt, Elektronik, Medizintechnik, Bauwesen und Konsumgüterindustrie. Durch die gezielte Kontrolle und Optimierung der Oberflächeneigenschaften können Ingenieure und Designer die Leistung, Funktionalität und Ästhetik ihrer Produkte verbessern und den Anforderungen ihrer Anwendungen gerecht werden.

Blechstärke

Die Blechstärke ist eine wichtige physikalische Eigenschaft von Blechen und beschreibt die Dicke des Materials. Sie wird üblicherweise in Millimeter (mm) oder Zoll (in) gemessen und ist ein entscheidender Faktor bei der Auswahl von Blechen für bestimmte Anwendungen und Verarbeitungsverfahren.

Hier sind einige wichtige Aspekte der Blechstärke:

- Definition: Die Blechstärke bezieht sich auf die Dicke eines Blechmaterials, das oft in Form von flachen, dünnen Platten oder Folien vorliegt. Sie ist die Abmessung, die senkrecht zur Oberfläche des Blechs gemessen wird.

- Messung: Die Blechstärke wird üblicherweise mit speziellen Messinstrumenten wie einem Schieblehre oder einer Dickenmessung gemessen. Es gibt auch standardisierte Maßstäbe und Normen für die Messung und Spezifikation von Blechdicken, je nach dem verwendeten Material und der Anwendung.

- Einheiten: Die Blechstärke wird oft in Millimeter (mm) oder Zoll (in) angegeben. In einigen Branchen, wie beispielsweise der Automobilindustrie, wird die Blechstärke manchmal auch in Gauge (Ga) angegeben, wobei eine niedrigere Gauge-Zahl auf eine größere Blechstärke hinweist.

- Variabilität: Blechstärken können erheblich variieren und reichen von sehr dünnen Folien mit weniger als einem Millimeter Dicke bis zu deutlich dickeren Blechen von mehreren Millimetern oder Zoll.

- Anwendungen: Die Auswahl der richtigen Blechstärke hängt von der spezifischen Anwendung ab. Dünnere Bleche werden oft für Anwendungen verwendet, bei denen Leichtigkeit und Flexibilität wichtig sind, wie z.B. Verpackungen, Dach- und Wandverkleidungen, Behälter und Haushaltsgegenstände. Dickere Bleche finden sich typischerweise in strukturellen Anwendungen, wie z.B. im Bauwesen, Fahrzeugbau, Schiffsbau, Maschinenbau und Behälterbau.

- Verarbeitung: Die Blechstärke beeinflusst auch die Verarbeitungsmöglichkeiten des Materials. Dünne Bleche können leichter gebogen, gestanzt, geformt und geschweißt werden, während dickere Bleche möglicherweise schwerer zu bearbeiten sind und spezielle Ausrüstung und Techniken erfordern.

Insgesamt ist die Blechstärke eine wichtige Materialeigenschaft, die bei der Auswahl und Verarbeitung von Blechmaterialien berücksichtigt werden muss. Eine genaue Kenntnis der Blechstärke ist entscheidend für die Entwicklung und Herstellung von Bauteilen und Produkten, die den Anforderungen ihrer spezifischen Anwendungen entsprechen.

Walzen

Das Walzen ist ein Verfahren zur Umformung von Metallen und anderen Materialien durch eine Reihe von Walzvorgängen. Es ist eines der wichtigsten Verfahren in der Metallverarbeitung und ermöglicht die Herstellung von Blechen, Profilen, Stangen, Rohren und anderen Produkten in verschiedenen Formen und Abmessungen. Das Walzen wird in vielen Branchen eingesetzt, darunter der Bau, der Automobilbau, die Luft- und Raumfahrt, die Elektronik und die Schwerindustrie.

Hier sind einige wichtige Aspekte des Walzprozesses:

- Verfahren: Beim Walzen wird das Werkstück zwischen zwei oder mehreren rotierenden Walzen hindurchgeführt, die eine kontrollierte Umformung des Materials bewirken. Je nach Anzahl der Walzen und ihrer Anordnung können verschiedene Walzverfahren angewendet werden, darunter das Warmwalzen, das Kaltwalzen, das Profilwalzen und das Rohrwalzen.

- Warmwalzen: Beim Warmwalzen wird das Metall über seiner Rekristallisationstemperatur gewalzt, was zu einer plastischen Verformung des Materials führt. Dieses Verfahren ermöglicht eine hohe Umformbarkeit und eine schnelle Produktion von Blechen und Strukturelementen.

- Kaltwalzen: Beim Kaltwalzen wird das Metall unter seiner Rekristallisationstemperatur gewalzt, was zu einer härteren Oberfläche und einer höheren Festigkeit führt. Kaltgewalzte Produkte werden für Anwendungen benötigt, die eine präzise Maßgenauigkeit, eine glatte Oberfläche und eine verbesserte Oberflächenbeschaffenheit erfordern.

- Profilwalzen: Beim Profilwalzen werden flache Bleche oder Stangen in spezifische Profilformen umgeformt, wie z.B. Winkel, U-Profile, T-Profile oder Hohlprofile. Dies ermöglicht die Herstellung von Strukturelementen mit komplexen Querschnittsformen für den Bau von Trägern, Rahmen und anderen Bauteilen.

- Rohrwalzen: Beim Rohrwalzen werden flache Bleche zu runden, ovalen oder anderen geometrischen Rohren umgeformt. Dieses Verfahren wird häufig in der Herstellung von Rohrleitungen, Geländern, Handläufen und anderen röhrenförmigen Produkten verwendet.

- Anpassbarkeit: Das Walzenverfahren ist sehr anpassbar und kann für eine Vielzahl von Materialien, wie z.B. Stahl, Aluminium, Kupfer, Titan, Kunststoffe und Verbundwerkstoffe, angewendet werden. Die Wahl des richtigen Walzverfahrens und die Einstellung der Walzenparameter ermöglichen die Herstellung von Produkten mit unterschiedlichen mechanischen Eigenschaften, Oberflächenbeschaffenheiten und Abmessungen.

Insgesamt ist das Walzen ein vielseitiges und effizientes Verfahren zur Herstellung einer breiten Palette von Metallprodukten für verschiedene Anwendungen. Durch die präzise Steuerung der Walzenparameter können Ingenieure und Hersteller die gewünschten Eigenschaften und Dimensionen ihrer Produkte erreichen und hochwertige Bauteile und Strukturen herstellen.

Schweißen

Schweißen ist ein Fügeverfahren, das zur dauerhaften Verbindung von metallischen Werkstücken verwendet wird. Dabei wird an den zu verbindenden Werkstücken Wärme erzeugt, sodass sie an den Fügeflächen miteinander verschmelzen und eine feste Verbindung entsteht. Dieser Prozess ist in vielen industriellen Anwendungen von entscheidender Bedeutung, einschließlich des Baus von Strukturen, der Herstellung von Fahrzeugen, der Produktion von Maschinen und Geräten sowie in der Fertigung von Rohrleitungen und Behältern.

Hier sind einige wichtige Aspekte des Schweißens: