Die hydraulische Horizontalpresse repräsentiert einen entscheidenden Fortschritt in der metallverarbeitenden Industrie, insbesondere im Bereich der Blechumformung. Mit ihrer Fähigkeit, enorme Druckkräfte aufzuwenden, ermöglicht diese Pressenart präzise Biegeoperationen und eine vielseitige Bearbeitung von Werkstücken. Die Kombination von Präzisionstechnik und einem effizienten Hydrauliksystem macht sie zu einem unverzichtbaren Werkzeug in der modernen Blechbearbeitung.

In der Praxis findet die hydraulische Horizontalpresse breite Anwendung in der Blechbearbeitungsindustrie. Ihre CNC-Steuerung ermöglicht nicht nur eine präzise Druckkraftregelung, sondern auch die Anpassung an unterschiedliche Materialverarbeitungsanforderungen. Diese Pressen sind speziell darauf ausgelegt, Werkstücke mit niedrigen Toleranzen zu formen und dabei eine herausragende Schneidkantenqualität zu gewährleisten.

Die Vielseitigkeit dieser Maschinen zeigt sich in ihrer Fähigkeit, eine breite Palette von Blechumformoperationen durchzuführen, darunter Blechbiegen, Stanzvorgänge und andere komplexe Umformtechniken. Die Robustheit ihrer Konstruktion ermöglicht den Einsatz in der Hochleistungsproduktion, wo sie effiziente, automatisierte Pressvorgänge durchführt. Die Flexibilität erstreckt sich auch auf den Werkzeugwechsel, der die Anpassung an verschiedene Anforderungen und Anwendungen ermöglicht.

Ein entscheidender Aspekt bei der Leistungsfähigkeit der hydraulischen Horizontalpresse ist die optimierte Steuerung des Hydrauliksystems. Dies gewährleistet nicht nur die präzise Presskraftregelung, sondern trägt auch dazu bei, die Stillstandszeiten zu minimieren und die Produktionskapazität zu maximieren. Die Automatisierung von Pressensteuerung und Werkzeugwechsel ermöglicht eine effiziente und nahtlose Arbeitsweise.

Die Blechumformtechnologie, die von hydraulischen Horizontalpressen unterstützt wird, revolutioniert die Art und Weise, wie Metalle verformt und bearbeitet werden. Die CNC-Präzisionspresse setzt dabei Maßstäbe für präzise Blechformung und Biegevorgänge. Mit ihrer robusten Konstruktion und der Fähigkeit, Hochleistungsvorgänge durchzuführen, bewährt sich diese Pressenart als unverzichtbares Werkzeug in der industriellen Fertigung.

Die präzise Blechbearbeitung durch eine hydraulische Horizontalpresse ermöglicht nicht nur die Herstellung von hochwertigen Werkstücken, sondern trägt auch dazu bei, die Effizienz und Qualität in der metallverarbeitenden Industrie zu steigern. Ihre flexible Anwendbarkeit und die Möglichkeit zur Optimierung des Hydrauliksystems machen sie zu einem Schlüsselfaktor in der modernen Fertigungsumgebung. Insgesamt bietet die hydraulische Horizontalpresse eine effiziente Lösung für die Herausforderungen der Blechumformung und metallverarbeitenden Prozesse.

Die Anwendungsbreite der hydraulischen Horizontalpresse erstreckt sich über verschiedene industrielle Prozesse, insbesondere im Bereich der Blechbearbeitung. Eine entscheidende Eigenschaft dieser Pressen ist ihre Fähigkeit zur Blechumformung, die durch die robuste Bauweise und das leistungsstarke Hydrauliksystem ermöglicht wird. Die Präzisionstechnik in Verbindung mit der Presskraftregelung trägt dazu bei, dass Biegeoperationen mit höchster Genauigkeit durchgeführt werden können.

Die Plattenpresse, wie sie auch genannt wird, zeichnet sich durch ihre Horizontalausrichtung aus, was spezifische Vorteile für bestimmte Anwendungen in der Blechbearbeitung bietet. Dies ist besonders bei Blechumformungsvorgängen von Bedeutung, da sie eine gleichmäßige Druckverteilung über die gesamte Fläche des Werkstücks gewährleistet. Die Anwendung dieser Pressenart erstreckt sich über verschiedene Industriezweige, darunter die Herstellung von Blechkomponenten für die Automobilindustrie, den Maschinenbau und mehr.

Die Horizontalpresseanwendung umfasst nicht nur das Biegen von Blechen, sondern auch andere wichtige Umformoperationen. Diese können das Stanzen, Schneiden und Formen von Blechen beinhalten. Die CNC-Steuerung ermöglicht eine präzise Anpassung an die spezifischen Anforderungen verschiedener Blechbearbeitungsaufgaben. Die Integration dieser Technologie trägt dazu bei, dass die Pressen vielseitig einsetzbar sind und eine breite Palette von Werkstücken herstellen können.

In der Blechumformmaschine ist die CNC-Präzisionstechnik ein entscheidender Faktor für die Qualität der bearbeiteten Werkstücke. Durch die hochentwickelte CNC-Steuerung können komplexe Biegeoperationen mit außergewöhnlicher Genauigkeit durchgeführt werden. Dies ist besonders wichtig in Branchen, in denen eine hohe Präzision und Reproduzierbarkeit der gefertigten Komponenten erforderlich ist.

Die Automatisierung von Pressvorgängen durch die CNC-Steuerung ermöglicht nicht nur eine effizientere Produktion, sondern trägt auch zur Minimierung menschlicher Fehlerquellen bei. Dies führt zu einer konstanten Qualität in der Blechbearbeitung und hilft, Ausschuss zu reduzieren. Die Effizienz der Werkzeugwechsel wird ebenfalls durch die CNC-Präzisionstechnik optimiert, was die Gesamtproduktivität der Horizontalpresse steigert.

Die Blechumformung durch eine hydraulische Horizontalpresse erstreckt sich über verschiedene Materialverarbeitungsanwendungen. Diese Pressen werden in der Regel für die Bearbeitung von Metallblechen eingesetzt, wobei verschiedene Legierungen und Dicken berücksichtigt werden können. Dies ermöglicht eine breite Anpassungsfähigkeit an unterschiedliche Anforderungen der metallverarbeitenden Industrie.

Die industrielle Fertigung profitiert erheblich von der Blechumformmaschinentechnologie, insbesondere wenn es um die Herstellung von hochpräzisen Werkstücken geht. Die CNC-Präzisionspresse trägt dazu bei, dass die gefertigten Blechkomponenten den strengen Qualitätsstandards der Industrie entsprechen. Die hohe Genauigkeit in der Blechformung ist entscheidend für die Funktionalität und Ästhetik der Endprodukte.

Die hydraulische Horizontalpresse ermöglicht nicht nur die Umformung von Blechen, sondern auch das Biegen von Rohren und anderen Materialien. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung, insbesondere in Branchen, in denen eine breite Palette von Materialien verarbeitet wird. Die flexible Anwendbarkeit trägt dazu bei, dass diese Pressen für verschiedene Produktionsanforderungen geeignet sind.

Ein weiterer entscheidender Aspekt ist die Niedrighaltung von Toleranzen in der Präzisionsblechbearbeitung. Die Horizontalpresse ermöglicht die Herstellung von Werkstücken mit geringen Toleranzen, was für viele Industriezweige von entscheidender Bedeutung ist. Diese geringen Toleranzen tragen dazu bei, dass die gefertigten Komponenten genau den Designspezifikationen entsprechen.

Zusammenfassend kann festgestellt werden, dass die hydraulische Horizontalpresse durch ihre CNC-Präzisionstechnik, ihre Vielseitigkeit und ihre Fähigkeit zur Präzisionsblechbearbeitung eine Schlüsselrolle in der modernen Fertigungslandschaft spielt. Mit fortschrittlichen Funktionen und technologischen Innovationen ist sie zu einem unverzichtbaren Werkzeug für Unternehmen geworden, die auf Präzisionsmetallverarbeitung angewiesen sind

Die Vielseitigkeit der besten hydraulische horizontalpresse EMS HP20 ermöglicht es uns, viele Schmiedeteile und alle Arten von Operationen in allen Arten von Materialien herzustellen: Rohre, Flachstangen, verschiedene Profile, Stangen.

Eine hydraulische Horizontalpresse für die Metallbearbeitung ist eine Maschine, die zum Biegen, Richten, Abkanten, Stanzen und Formen von Metall verwendet wird. Sie ist eine Art von Presse, die Hydraulik zum Bewegen des Presskolbens verwendet.

Hydraulische Horizontalpressen für die Metallbearbeitung bestehen aus einer Reihe von Komponenten, darunter:

- Presskolben: Der Presskolben ist der Teil der Presse, der die Kraft auf das Werkstück ausübt.

- Hydraulikzylinder: Der Hydraulikzylinder erzeugt die Kraft, die den Presskolben bewegt.

- Hydraulikpumpe: Die Hydraulikpumpe liefert die Flüssigkeit, die den Hydraulikzylinder antreibt.

- Hydrauliksteuerung: Die Hydrauliksteuerung steuert die Bewegung des Hydraulikzylinders.

Die Funktionsweise einer hydraulischen Horizontalpresse für die Metallbearbeitung ist wie folgt:

- Die Hydraulikpumpe fördert Flüssigkeit in den Hydraulikzylinder.

- Die Flüssigkeit drückt den Hydraulikzylinder nach oben.

- Der Presskolben wird nach oben bewegt und übt Kraft auf das Werkstück aus.

- Das Werkstück wird gebogen, gepresst, abgekantet oder gestanzt.

Hydraulische Horizontalpressen für die Metallbearbeitung bieten eine Reihe von Vorteilen gegenüber anderen Arten von Pressen, darunter:

- Höhere Kraft: Hydraulische Pressen können höhere Kräfte als andere Arten von Pressen erzeugen.

- Bessere Präzision: Hydraulische Pressen können mit höherer Präzision arbeiten als andere Arten von Pressen.

- Bessere Kontrolle: Hydraulische Pressen können mit besserer Kontrolle arbeiten als andere Arten von Pressen.

Hydraulische Horizontalpressen für die Metallbearbeitung sind eine vielseitige und leistungsstarke Maschine, die in einer Vielzahl von Anwendungen eingesetzt werden kann.

Die Hydraulische Horizontal Biegepresse ermöglicht es uns, viele Schmiedeteile und alle Arten von Operationen in allen Arten von Materialien herzustellen

Die Vielseitigkeit der besten hydraulischen horizontalpresse EMS HP20 ermöglicht es uns, viele Schmiedeteile und alle Arten von Operationen in allen Arten von Materialien herzustellen: Rohre, Flachstangen, verschiedene Profile, Stangen.

Hydraulische Horizontalpresse

Die Blechumformung durch eine hydraulische Horizontalpresse vereint fortschrittliche Technologien wie die CNC-Steuerung, um hochpräzise und effiziente Biegeoperationen zu ermöglichen. Die Präzisionstechnik in Verbindung mit einer optimierten Presskraftregelung macht diese Pressen zu einem unverzichtbaren Werkzeug in der modernen Blechbearbeitung. Diese Pressen sind darauf ausgelegt, verschiedene Werkstücke mit unterschiedlichen Materialien und Dicken zu formen, wodurch sie sich als äußerst vielseitig für verschiedene industrielle Anwendungen erweisen.

Die CNC-Steuerung ist ein Schlüsselelement in der Präzisionsblechbearbeitung durch hydraulische Horizontalpressen. Diese fortschrittliche Steuerungstechnologie ermöglicht nicht nur eine präzise Druckkraftregelung, sondern auch die Anpassung an spezifische Anforderungen der Blechumformung. Mit dieser Technologie können komplexe Biegeoperationen mit außergewöhnlicher Genauigkeit durchgeführt werden, was insbesondere in Branchen, in denen höchste Präzision erforderlich ist, von entscheidender Bedeutung ist.

Die CNC-Präzisionspresse bewährt sich in der Blechbearbeitungsindustrie, indem sie nicht nur hochwertige, sondern auch hochpräzise Werkstücke herstellt. Die Automatisierung von Pressvorgängen durch die CNC-Steuerung trägt nicht nur zu einer effizienteren Produktion bei, sondern minimiert auch menschliche Fehlerquellen. Dies führt zu einer gleichbleibenden Qualität in der Blechbearbeitung und trägt dazu bei, Ausschuss zu reduzieren und Produktionskosten zu optimieren.

Die Werkzeugwechseloptimierung ist ein weiterer Vorteil der CNC-Präzisionspresse. Die Effizienz dieses Prozesses trägt dazu bei, die Gesamtproduktivität der hydraulischen Horizontalpresse zu steigern. Durch die schnelle und präzise Anpassung an verschiedene Produktionsanforderungen können Unternehmen flexibler und wettbewerbsfähiger agieren.

Die Horizontalpresseanwendung erstreckt sich über verschiedene Branchen, darunter die Automobilindustrie, den Maschinenbau und die Elektronikfertigung. Die Vielseitigkeit dieser Pressen macht sie zu einem unverzichtbaren Werkzeug für Unternehmen, die eine breite Palette von Blechumformanwendungen durchführen. Die Präzisionsblechbearbeitung spielt eine zentrale Rolle in diesen Branchen, und die hydraulische Horizontalpresse ermöglicht es, höchste Standards zu erfüllen.

Die CNC-Präzisionspresse ist nicht nur auf das Biegen von Blechen beschränkt, sondern ermöglicht auch andere wichtige Umformoperationen wie Stanzen, Schneiden und Formen. Diese umfassende Funktionalität macht sie zu einem Alleskönner in der Blechumformtechnologie. Die Robustheit ihrer Konstruktion und ihre Fähigkeit, Hochleistungsvorgänge durchzuführen, prädestinieren sie für anspruchsvolle Fertigungsumgebungen.

Die Blechumformmaschinentechnologie spielt eine entscheidende Rolle bei der Herstellung von hochpräzisen Werkstücken. Die CNC-Präzisionspresse trägt dazu bei, dass die gefertigten Blechkomponenten nicht nur den strengen Qualitätsstandards entsprechen, sondern auch die spezifischen Designanforderungen erfüllen. Dies ist von entscheidender Bedeutung, insbesondere in Branchen, in denen die Funktionalität und Ästhetik der Endprodukte von höchster Wichtigkeit sind.

Die hydraulische Horizontalpresse ermöglicht nicht nur die Umformung von Blechen, sondern auch das Biegen von Rohren und anderen Materialien. Diese Fähigkeit erweitert die Anwendungsbereiche dieser Pressen über die reine Blechumformung hinaus. In Branchen, in denen eine breite Palette von Materialien verarbeitet wird, bietet diese Vielseitigkeit einen klaren Wettbewerbsvorteil.

Die flexible Anwendbarkeit der hydraulischen Horizontalpresse trägt dazu bei, dass diese Pressen für verschiedene Produktionsanforderungen geeignet sind. Die Möglichkeit zur Optimierung des Hydrauliksystems unterstützt nicht nur präzise Biegeoperationen, sondern trägt auch zur Minimierung von Toleranzen bei. Dies ist besonders in Branchen von Bedeutung, in denen geringe Toleranzen und hohe Präzision eine grundlegende Anforderung sind.

Zusammenfassend kann festgestellt werden, dass die hydraulische Horizontalpresse durch ihre CNC-Präzisionstechnik, ihre Vielseitigkeit und ihre Fähigkeit zur Präzisionsblechbearbeitung eine zentrale Rolle in der modernen Fertigungslandschaft spielt. Ihr breites Anwendungsspektrum, kombiniert mit fortschrittlichen Funktionen und technologischen Innovationen, macht sie zu einem wesentlichen Bestandteil für Unternehmen, die auf Präzisionsmetallverarbeitung angewiesen sind

- EMS HP10 Biegepresse

- EMS HP20 Biegepresse

- EMS HP40 Biegepresse

- EMS HP100 Biegepresse

Biegevorgänge mit einer schmiedeeisernen horizontale Biegepresse gestatten es, die Teile oder Stücke vollständig zu biegen, im Gegensatz zu herkömmlichen Biegemaschinen mit Flachstangenabschnitten. Das Biegen mit einer Abkantpresse bei einem festen Radius von bis zu 150º könnte als eine der anderen guten Eigenschaften dieser Pressen angesehen werden.

Das Strecken und Reduzieren von Rohren an den Enden, um Teile herzustellen, die später passen oder schweißen. Schneiden, Lochen und Stanzen von Flachstäben oder Blechen machen aus dieser Horizontalbiegepresse eine Stanzscherenmaschine. Viele Werkstätten verwenden diese Pressen, um verschiedene Arten von Profilen zu strecken und zu formen. Es ist auch eine Lösung, verschiedene Profile mit unterschiedlichen Radien zu biegen und die Enden gerade zu halten, wie bei der Herstellung von Griffen und Flanschen.

Rohrausklinkung mit horizontaler Biegepresse

Die Rohrausklinkung zum Zusammenbau mit einem anderen bei 90º. Kaltschmieden verwendet horizontale Pressen, um verschiedene Formen von Balustraden herzustellen und zu formen. Ihre Vielseitigkeit und ihre einfache Handhabung machen diese Maschine zu einer notwendigen horizontalen Biegemaschine für Metallbearbeitungsprozesse. Alle EMS-Produkte für Metallbearbeitungsmaschinen entsprechen den CE-Vorschriften für die Herstellung von Industriemaschinen.

Blechbiegewerkzeug der Hydraulische Horizontalpresse

Die horizontale Abkantbiegemaschine EMS HP20 beinhaltet das komplette Biegewerkzeug. (Siehe unten auf der Seite unter Standardzubehör).

Die hydraulische Horizontalpresse hat sich als essentielles Werkzeug in der Metallverarbeitung etabliert, und ihre Leistungsfähigkeit wird durch Schlüsseltechnologien wie die CNC-Steuerung weiter gesteigert. Diese Pressen setzen auf Präzisionstechnik, um hochgenaue Biegeoperationen durchzuführen, wobei die optimierte Presskraftregelung eine entscheidende Rolle spielt. Mit ihrer Vielseitigkeit in der Blechumformung finden diese Pressen Anwendung in verschiedenen Industriezweigen, darunter die Automobilindustrie, den Maschinenbau und die Elektronikfertigung.

Die CNC-Steuerung ist das Herzstück der Präzisionsblechbearbeitung durch hydraulische Horizontalpressen. Diese fortschrittliche Steuerungstechnologie ermöglicht eine exakte Druckkraftregelung, was besonders bei komplexen Biegeoperationen von entscheidender Bedeutung ist. Die CNC-Präzisionspresse setzt neue Maßstäbe für die genaue Anpassung an spezifische Anforderungen der Blechumformung, wodurch höchste Qualitätsstandards erreicht werden.

Ein signifikanter Vorteil der CNC-Präzisionspresse ist ihre Anpassungsfähigkeit an verschiedene Materialien und Dicken. Dies macht sie zu einem universellen Werkzeug in der metallverarbeitenden Industrie. Unternehmen können mit dieser Vielseitigkeit flexibel auf unterschiedliche Anforderungen reagieren, sei es bei der Herstellung von dünnen Blechen für Elektronikkomponenten oder bei der Umformung robuster Metallteile für die Automobilindustrie.

Die Automation von Pressvorgängen durch die CNC-Steuerung verbessert nicht nur die Effizienz, sondern reduziert auch menschliche Fehlerquellen erheblich. Die Präzisionsblechbearbeitung durch diese Pressen führt zu einer gleichbleibenden Qualität und minimiert Ausschuss. Dies ist besonders in der industriellen Fertigung von Bedeutung, wo eine hohe Produktqualität und Konsistenz entscheidend sind.

Die Optimierung von Werkzeugwechseln ist ein weiterer Bereich, in dem die CNC-Präzisionspresse überzeugt. Schnelle und präzise Anpassungen an verschiedene Produktionsanforderungen steigern die Gesamtproduktivität erheblich. Unternehmen können so flexibler agieren und schneller auf Marktanforderungen reagieren, was in einer zunehmend dynamischen Wirtschaftsumgebung von entscheidender Bedeutung ist.

Die Blechumformmaschinentechnologie, die durch hydraulische Horizontalpressen repräsentiert wird, spielt eine zentrale Rolle bei der Herstellung hochpräziser Werkstücke. Die CNC-Präzisionspresse stellt sicher, dass gefertigte Blechkomponenten nicht nur den Qualitätsstandards entsprechen, sondern auch spezifische Designanforderungen erfüllen. In Branchen, in denen Genauigkeit und Präzision Schlüsselmerkmale sind, ist die CNC-Präzisionspresse unverzichtbar.

Die hydraulische Horizontalpresse ermöglicht nicht nur die Biegeoperationen von Blechen, sondern eröffnet auch die Möglichkeit zur Bearbeitung von Rohren und anderen Materialien. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung, insbesondere in Branchen, in denen eine breite Palette von Materialien verarbeitet wird. Die flexible Anwendbarkeit trägt dazu bei, dass diese Pressen für verschiedene Produktionsanforderungen geeignet sind.

Die Möglichkeit zur Optimierung des Hydrauliksystems in der hydraulischen Horizontalpresse ist entscheidend für präzise Biegeoperationen. Dies ermöglicht nicht nur eine genaue Kontrolle der Druckkraft, sondern trägt auch zur Minimierung von Toleranzen bei. Die geringen Toleranzen in der Präzisionsblechbearbeitung sind in vielen Industrien, insbesondere in der Luft- und Raumfahrt oder Medizintechnik, von zentraler Bedeutung.

Die hydraulische Horizontalpresse spielt eine entscheidende Rolle in der modernen Fertigung, indem sie nicht nur eine breite Anwendbarkeit in der Blechumformung bietet, sondern auch hochpräzise und effiziente Biegeoperationen ermöglicht. Durch die Kombination von Schlüsseltechnologien wie der CNC-Steuerung, Präzisionstechnik und einer optimierten Presskraftregelung wird diese Pressenart zu einem integralen Bestandteil für Unternehmen, die auf hochwertige Metallverarbeitung setzen.

Technische Eigenschaften der horizontalen hydraulischen Presse:

- Arbeitskraft: 20.000 Kg (200 KN)

- Arbeitsgeschwindigkeit: 10 mm/s.

- Rücklaufgeschwindigkeit: 35 mm/s.

- Maximale Verschiebung: 250 mm.

- Wiederholbarkeit: 0,05 mm.

- Bankgröße: 600×1170 mm.

- Arbeitshöhe: 950 mm.

- Programmiermodus: Manuell oder Automatisch.

- Sicherheit Doppeltwirkendes Haltepedal.

- Mechanisch geführter Kolben.

- Stückzähler.

- Druck-Regler.

- Motorleistung: 2,2 KW/3 PS bei 1400 U/min.

- Elektrische Spannung: 230/400 V dreiphasig.

- Intensität: 9/5 A.

- Hydraulischer Druck: 50 bis 215 kg/cm2.

- Hydraulikpumpe: 7,5 Liter/Minute.

- Tankinhalt: 27 Liter.

- Matrizen-Stützregal enthalten.

- Palettierte Unterbank zum einfachen Transport der Maschine zu ihrem Arbeits- oder Lagerort.

- Die Maschine wird komplett montiert verschickt.

- Verpackung enthalten:

- Holzpalette NIMF15 und dreilagiger Karton geeignet für Seefracht.

- Alle unsere Produkte werden in unseren Werken in der Türkei hergestellt. Hydraulische und elektrische Komponenten sind alle Standard von den besten führenden europäischen Marken mit technischer Unterstützung auf der ganzen Welt

Horizontal-Biegepresse

Eine hydraulische horizontalpresse wird mit einer Maschinenmatrize zum Biegen von Blechen hergestellt. Die Blechbiegemaschine wird über ein Fußpedal und eine NC-Steuerung bedient. Das Fußpedal wird auf 2 Arten betätigt: vorwärts und rückwärts. Eine Bremsmaschine kann eine sehr gute Alternative zu einer großen Abkantpresse sein, wenn Sie keine langen Teile zum Biegen haben.

Die Blechumformung durch hydraulische Horizontalpressen, unterstützt durch Schlüsseltechnologien wie die CNC-Steuerung, repräsentiert einen Meilenstein in der modernen Metallverarbeitung. Diese Pressen, die auf Präzisionstechnik und optimierte Presskraftregelung setzen, sind maßgeblich für hochgenaue Biegeoperationen in verschiedenen industriellen Anwendungen verantwortlich. Die CNC-Präzisionspresse, als Herzstück dieser Maschinen, ermöglicht nicht nur eine exakte Druckkraftregelung, sondern auch die präzise Anpassung an unterschiedliche Anforderungen der Blechumformung.

Die Vielseitigkeit der hydraulischen Horizontalpresse erstreckt sich über verschiedene Materialien und Dicken, was sie zu einem flexiblen Werkzeug in der metallverarbeitenden Industrie macht. Unternehmen können auf unterschiedliche Anforderungen reagieren, sei es bei der Produktion von dünnen Blechen für Elektronikkomponenten oder bei der Umformung robuster Metallteile für die Automobilindustrie. Diese Anpassungsfähigkeit ist besonders in dynamischen Produktionsumgebungen von entscheidender Bedeutung.

Die Automatisierung von Pressvorgängen durch die CNC-Steuerung führt nicht nur zu einer effizienteren Produktion, sondern minimiert auch menschliche Fehlerquellen. Die Präzisionsblechbearbeitung durch diese Pressen gewährleistet eine gleichbleibend hohe Qualität und reduziert den Ausschuss. In der industriellen Fertigung, wo Konsistenz und Präzision Schlüsselmerkmale sind, ist die CNC-Präzisionspresse unentbehrlich.

Die Optimierung von Werkzeugwechseln in hydraulischen Horizontalpressen steigert die Gesamtproduktivität erheblich. Schnelle und präzise Anpassungen an verschiedene Produktionsanforderungen ermöglichen es Unternehmen, flexibler zu agieren und schneller auf Marktanforderungen zu reagieren. In einer zunehmend dynamischen Wirtschaftsumgebung ist diese Agilität von zentraler Bedeutung für den unternehmerischen Erfolg.

Die Blechumformmaschinentechnologie, vertreten durch hydraulische Horizontalpressen, spielt eine Schlüsselrolle bei der Herstellung hochpräziser Werkstücke. Die CNC-Präzisionspresse stellt sicher, dass gefertigte Blechkomponenten nicht nur den allgemeinen Qualitätsstandards entsprechen, sondern auch spezifische Designanforderungen erfüllen. Besonders in Branchen, in denen höchste Genauigkeit erforderlich ist, ist die CNC-Präzisionspresse ein essenzielles Werkzeug.

Die hydraulische Horizontalpresse ermöglicht nicht nur Biegeoperationen von Blechen, sondern eröffnet auch die Möglichkeit zur Bearbeitung von Rohren und anderen Materialien. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung, insbesondere in Branchen, in denen eine breite Palette von Materialien verarbeitet wird. Die flexible Anwendbarkeit trägt dazu bei, dass diese Pressen für verschiedene Produktionsanforderungen geeignet sind.

Die Möglichkeit zur Optimierung des Hydrauliksystems in der hydraulischen Horizontalpresse ist entscheidend für präzise Biegeoperationen. Dies ermöglicht nicht nur eine genaue Kontrolle der Druckkraft, sondern trägt auch zur Minimierung von Toleranzen bei. Geringe Toleranzen in der Präzisionsblechbearbeitung sind in vielen Industrien, insbesondere in der Luft- und Raumfahrt oder Medizintechnik, von zentraler Bedeutung.

Die hydraulische Horizontalpresse spielt eine entscheidende Rolle in der modernen Fertigung, indem sie nicht nur eine breite Anwendbarkeit in der Blechumformung bietet, sondern auch hochpräzise und effiziente Biegeoperationen ermöglicht. Durch die Kombination von Schlüsseltechnologien wie der CNC-Steuerung, Präzisionstechnik und einer optimierten Presskraftregelung wird diese Pressenart zu einem integralen Bestandteil für Unternehmen, die auf hochwertige Metallverarbeitung setzen. Insgesamt tragen hydraulische Horizontalpressen wesentlich dazu bei, die Effizienz, Qualität und Vielseitigkeit in der Blechbearbeitung und Metallumformung zu steigern.

Von einer Horizontalpresse gebogene Teile

Als hydraulische horizontalpresse ist unsere Metall-Abkantpresse der HP-Serie von EMS das beste Preis-Leistungs-Verhältnis.

Eine manuelle biegepresse ist eine leichte Metallbearbeitungsmaschine, mit der Sie auch Stanzungen vornehmen können. Eine Stanzmaschine wird verwendet, um Bleche zu stanzen, um sie zu bohren. Dies ist eine der am häufigsten verwendeten Arten von Anlagenmaschinen. Die Eisenstanzmaschine ist eine Kraftpressen-Schneidemaschine, die eine hydraulische Blechschneidemaschine ist.

Als Hersteller von Metallschneide- und Werkzeugmaschinen gehören hydraulische Pressmaschinen und hydraulische Handpressmaschinen zu unseren Bestseller-Biegemaschinen. Unsere anderen Typen von hydraulischen Blechbiegemaschinen sind:

Profilbiegemaschine

Rohrbiegemaschine

EMS Metallbearbeitungsmaschinen ist ein Hersteller von Abkantpressen und Experte für die Herstellung verschiedener Arten von hydraulischen Pressmaschinen.

Alle Maschinen und Maschinenteile werden in unserer eigenen Produktionsstätte in der Türkei hergestellt. Eine hydraulische Stanzpresse oder Blechabkantpresse ist eine wichtige Produktionsmaschine, die zum Stanzen von Blechen als manuelle Stanzpresse verwendet wird.

Ganzstahlrahmen

Hubeinstellung durch digitale Anzeige

Manuelles oder automatisches Arbeitssystem

Alle Werkzeuge und Stifte sind induktionsgehärtet und geschliffen

Bedienung per Fußpedal

1 Satz Abkantwerkzeuge als Standard

Schneid-, Stanz-, Richt- und Rohrbiegewerkzeuge sind optional

CE-Normen

Benutzerhandbuchbuch auf Deutsch

1 Jahr Garantie

Presskolben

Ein Presskolben ist ein Teil einer Presse, der die Kraft auf das Werkstück ausübt. Er ist in der Regel ein zylindrischer Körper mit einem Kolbenstange, die durch den Zylinder geführt wird. Die Kolbenstange ist mit einer Kraftübertragungseinrichtung verbunden, die die Kraft des Kolbens auf das Werkstück überträgt.

Presskolben werden in einer Vielzahl von Pressetypen verwendet, darunter:

- Hydraulische Pressen: Hydraulische Pressen verwenden Hydraulik, um den Presskolben zu bewegen.

- Mechanische Pressen: Mechanische Pressen verwenden mechanische Kraft, um den Presskolben zu bewegen

- Pneumatische Pressen: Pneumatische Pressen verwenden Druckluft, um den Presskolben zu bewegen

- Die Größe und Form eines Presskolbens hängt von der Größe und Art der Presse und dem gewünschten Arbeitsbereich ab. Der Kolben muss so groß sein, dass er das erforderliche Volumen an Kraft auf das Werkstück übertragen kann. Die Form des Kolbens muss so sein, dass er sich frei in der Presse bewegen kann und eine gleichmäßige Kraft auf das Werkstück ausübt.

- Presskolben sind ein wichtiges Bestandteil von Pressen und werden in einer Vielzahl von Anwendungen verwendet. Sie sind in der Regel aus einem haltbaren Material wie Stahl oder Aluminium gefertigt und sind darauf ausgelegt, hohen Belastungen standzuhalten.

Hydraulikzylinder

Ein Hydraulikzylinder ist ein mit einem Fluid betriebener Arbeitszylinder, auch als hydraulischer Linearmotor bezeichnet und zählt in der Regel als Kraftmaschine zu den hydraulischen Verbrauchern (Nehmer), wenn er die Energie der Hydraulikflüssigkeit, die von einem hydraulischen Druckspeicher oder einer Hydraulikpumpe geliefert wird, in eine Linearbewegung umsetzt.

Hydraulikzylinder bestehen aus einer Reihe von Komponenten, darunter:

- Kolbenstange: Die Kolbenstange ist der Teil des Zylinders, der sich aus dem Zylinder herausschiebt und die Kraft auf das Werkstück ausübt.

- Kolben: Der Kolben ist der Teil des Zylinders, der sich in der Flüssigkeit bewegt und die Kraft auf die Kolbenstange überträgt.

- Zylindermantel: Der Zylindermantel ist der äußere Teil des Zylinders, der die Flüssigkeit umschließt.

- Dichtungen: Die Dichtungen verhindern, dass die Flüssigkeit aus dem Zylinder austritt.

Hydraulikzylinder werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Heben und Senken: Hydraulikzylinder werden zum Heben und Senken von Lasten verwendet, z. B. in Kränen, Aufzügen und Maschinen.

- Drucken: Hydraulikzylinder werden zum Drucken von Materialien verwendet, z. B. in Hydraulikpressen, Stanzmaschinen und Schweißmaschinen.

- Biegen: Hydraulikzylinder werden zum Biegen von Materialien verwendet, z. B. in Profilbiegemaschinen und Rohrbiegemaschinen.

- Hydraulikzylinder gibt es in einer Vielzahl von Ausführungen, darunter:

- Doppeltwirkende Zylinder: Doppeltwirkende Zylinder können in beide Richtungen bewegt werden

- Einfachwirkende Zylinder: Einfachwirkende Zylinder können nur in eine Richtung bewegt werden

- Teleskopzylinder: Teleskopzylinder bestehen aus mehreren Abschnitten, die sich ineinanderschieben können. Dies ermöglicht einen größeren Hub bei einem kleineren Zylinderdurchmesser

Hydraulikzylinder sind eine vielseitige und leistungsstarke Maschine, die in einer Vielzahl von Anwendungen eingesetzt werden kann. Sie sind in der Regel aus einem haltbaren Material wie Stahl oder Aluminium gefertigt und sind darauf ausgelegt, hohen Belastungen standzuhalten.

Hydraulikpumpe

Eine Hydraulikpumpe ist eine mechanische Energiequelle, die mechanische Energie in hydraulische Energie (hydrostatische Energie, d. h. Strömung und Druck) umwandelt. Hydraulikpumpen werden in hydraulischen Antriebssystemen eingesetzt und können hydrostatisch oder hydrodynamisch sein. Sie sind eine kritische Komponente in verschiedenen Anwendungen, darunter Baumaschinen, Landmaschinen und Industriemaschinen.

Funktion einer Hydraulikpumpe

Die Hauptaufgabe einer Hydraulikpumpe ist es, Druck innerhalb eines Hydrauliksystems zu erzeugen und aufrechtzuerhalten. Dies erreicht sie, indem sie Flüssigkeit aus einem Reservoir saugt und in einen Hydraulikkreislauf drückt. Die unter Druck stehende Flüssigkeit strömt dann durch verschiedene Komponenten, wie z. B. Hydraulikzylinder und Hydraulikmotoren, um Arbeit zu verrichten.

Arten von Hydraulikpumpen

Hydraulikpumpen werden in zwei Hauptkategorien eingeteilt: Verdrängungspumpen und Nicht-Verdrängungspumpen.

- Verdrängungspumpen: Diese Pumpen fördern eine feste Flüssigkeitsmenge pro Umdrehung, unabhängig vom Systemdruck. Beispiele sind:a. Zahnradpumpen: Diese Pumpen verwenden Zahnräder, um Flüssigkeit vom Einlass zum Auslass zu fördern. Sie sind bekannt für ihre Einfachheit und Zuverlässigkeit.b. Schiebeflügelpumpen: Diese Pumpen verwenden Schaufeln oder Flügel, die sich in einem Gehäuse drehen, um Flüssigkeit zu bewegen. Sie bieten einen hohen volumetrischen Wirkungsgrad und einen ruhigen Betrieb.c. Axialkolbenpumpen: Diese Pumpen verfügen über Kolben, die kreisförmig um eine zentrale Welle angeordnet sind. Sie sind in der Lage, hohe Drücke und Fördermengen zu erzeugen.

- Nicht-Verdrängungspumpen: Diese Pumpen fördern eine variable Flüssigkeitsmenge in Abhängigkeit vom Systemdruck. Beispiele sind:a. Kreiselpumpen: Diese Pumpen nutzen die Zentrifugalkraft, um Flüssigkeit zu beschleunigen und auszutragen. Sie werden häufig in Anwendungen eingesetzt, die hohe Fördermengen bei niedrigen Drücken erfordern.b. Flüssigkeitsringpumpen: Diese Pumpen verwenden einen rotierenden Flüssigkeitsring, um einen Wirbel zu erzeugen, der Flüssigkeit vom Einlass ansaugt und durch den Auslass ausstößt. Sie sind geeignet für die Förderung viskoser Flüssigkeiten.

Faktoren, die die Pumpenauswahl beeinflussen

Die Wahl einer Hydraulikpumpe hängt von verschiedenen Faktoren ab, darunter:

- Durchflussanforderungen: Die Pumpe muss in der Lage sein, den erforderlichen Durchfluss zu liefern, um den Anforderungen des Systems gerecht zu werden.

- Druckanforderungen: Die Pumpe muss in der Lage sein, den erforderlichen Druck zu erzeugen, um die Komponenten des Systems effektiv zu betreiben.

- Flüssigkeitsart: Die Pumpe muss mit der Art der Flüssigkeit kompatibel sein, die im System verwendet wird.

- Betriebsdrehzahl: Die Pumpe muss in der Lage sein, mit der vom System geforderten Drehzahl zu arbeiten.

- Umgebungsbedingungen: Die Pumpe muss den Umgebungsbedingungen widerstehen können, unter denen sie betrieben wird.

Anwendungen von Hydraulikpumpen

Hydraulikpumpen werden in einem breiten Spektrum von Anwendungen eingesetzt, darunter:

- Baumaschinen: Bagger, Bulldozer und Kräne sind auf Hydraulikpumpen angewiesen, um ihre Hydrauliksysteme zu betreiben.

- Landmaschinen: Traktoren, Erntemaschinen und Ballenpressen verwenden Hydraulikpumpen, um verschiedene Funktionen zu betreiben.

- Industriemaschinen: Hydraulikpumpen werden in verschiedenen industriellen Prozessen eingesetzt, wie z. B. Metallumformung, Kunststoffspritzguss und Materialtransport.

- Kfz-Systeme: Servolenkungen, Bremssysteme und Federungssysteme enthalten häufig Hydraulikpumpen.

- Luftfahrtanwendungen: Hydraulikpumpen werden in Flugzeugfahrwerken, Flugsteuerungen und Betätigungssystemen verwendet.

Hydrauliksteuerung

Eine Hydrauliksteuerung ist ein System, das die Bewegung und Funktion von hydraulischen Komponenten steuert. Sie besteht aus einer Reihe von Komponenten, darunter:

- Sensoren: Sensoren messen die Position, Geschwindigkeit und Kraft von hydraulischen Komponenten.

- Steuergeräte: Steuergeräte verarbeiten die Informationen von den Sensoren und erzeugen Signale, die die hydraulischen Komponenten ansteuern.

- Aktoren: Aktoren sind die Komponenten, die die Bewegung und Funktion der hydraulischen Komponenten ausführen.

Hydrauliksteuerungen werden in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Baumaschinen: Hydrauliksteuerungen werden in Baumaschinen verwendet, um die Bewegung von Lasten, Werkzeugen und anderen Komponenten zu steuern.

- Industriemaschinen: Hydrauliksteuerungen werden in Industriemaschinen verwendet, um die Bewegung von Werkzeugen, Maschinenelementen und anderen Komponenten zu steuern.

- Kfz-Systeme: Hydrauliksteuerungen werden in Kfz-Systemen verwendet, um die Funktion von Servolenkungen, Bremssystemen und Federungssystemen zu steuern.

Die Funktionsweise einer Hydrauliksteuerung kann in zwei Phasen unterteilt werden:

Messphase: In der Messphase messen die Sensoren die Position, Geschwindigkeit und Kraft von hydraulischen Komponenten. Diese Informationen werden dann an die Steuergeräte weitergeleitet.

Steuerphase: In der Steuerphase verarbeiten die Steuergeräte die Informationen von den Sensoren und erzeugen Signale, die die hydraulischen Komponenten ansteuern. Diese Signale können die Durchflussmenge, den Druck oder die Drehzahl der hydraulischen Komponenten steuern.

Hydrauliksteuerungen können auf verschiedene Weise realisiert werden. Eine Möglichkeit ist die Verwendung von mechanischen oder pneumatischen Steuerungen. Eine andere Möglichkeit ist die Verwendung von elektronischen Steuerungen.

Mechanische oder pneumatische Steuerungen sind einfacher und kostengünstiger als elektronische Steuerungen. Sie sind jedoch nicht so flexibel und präzise.

Elektronische Steuerungen sind komplexer und teurer als mechanische oder pneumatische Steuerungen. Sie sind jedoch flexibler und präziser.

Die Wahl der richtigen Hydrauliksteuerung hängt von den Anforderungen der Anwendung ab.

Hydraulische Horizontalpresse

Eine hydraulische Horizontalpresse besteht aus mehreren Komponenten, die zusammenarbeiten, um Materialien horizontal zu bearbeiten. Hier sind einige wichtige Teile einer typischen hydraulischen Horizontalpresse:

- Rahmen: Der Rahmen bildet die Basis der Presse und bietet die strukturelle Stabilität, um den Druck während des Pressvorgangs aufzunehmen und zu verteilen.

- Hydraulikzylinder: Diese Zylinder erzeugen die Kraft, die benötigt wird, um den Pressvorgang durchzuführen. Sie sind mit einer Hydraulikpumpe verbunden, die den Druck erzeugt, der die Kolben im Zylinder bewegt.

- Arbeitsfläche: Die Arbeitsfläche ist die Plattform, auf der das zu bearbeitende Material platziert wird. Sie kann austauschbar sein, je nach den Anforderungen verschiedener Anwendungen.

- Druckplatte: Die Druckplatte ist das bewegliche Teil der Presse, das sich entlang der Arbeitsfläche bewegt. Sie überträgt die Kraft der Hydraulikzylinder auf das Material und führt den eigentlichen Pressvorgang durch.

- Steuerungssystem: Ein Steuerungssystem regelt den Betrieb der Presse, einschließlich des Drucks, des Hubwegs und anderer Parameter. Moderne Pressen können über computergesteuerte Systeme verfügen, die den Betrieb automatisieren und überwachen können.

- Sicherheitsvorrichtungen: Hydraulische Horizontalpressen sind mit verschiedenen Sicherheitsvorrichtungen ausgestattet, wie z. B. Not-Aus-Schalter, Lichtgitter und Schutzeinrichtungen, um Unfälle zu vermeiden und die Bediener zu schützen.

Diese Teile arbeiten zusammen, um eine hydraulische Horizontalpresse zu einer vielseitigen und leistungsfähigen Werkzeugmaschine zu machen, die in verschiedenen Industrien für die Bearbeitung von Materialien eingesetzt wird.

Rahmen

Der Rahmen bildet das Fundament und die strukturelle Basis einer hydraulischen Horizontalpresse. Er besteht typischerweise aus hochfesten Stahllegierungen oder anderen robusten Materialien, die eine hohe Belastung und Druck standhalten können. Der Rahmen ist so konstruiert, dass er die Kräfte, die während des Pressvorgangs auftreten, gleichmäßig verteilt und absorbiert, um eine stabile Arbeitsplattform zu gewährleisten. Die Konstruktion des Rahmens erfolgt in der Regel unter Berücksichtigung der spezifischen Anforderungen der Anwendung, der Kapazität der Presse und anderer betrieblicher Faktoren. Ein solider Rahmen ist entscheidend für die Präzision, Zuverlässigkeit und Langlebigkeit der gesamten Presse und beeinflusst direkt die Qualität der bearbeiteten Teile. In modernen Pressen können auch zusätzliche Funktionen in den Rahmen integriert sein, wie z. B. Befestigungspunkte für Werkzeuge, Vorrichtungen zur Vibrationsdämpfung oder Systeme zur automatischen Ausrichtung und Überwachung. Der Rahmen einer hydraulischen Horizontalpresse ist somit ein wesentlicher Bestandteil, der maßgeblich zur Leistungsfähigkeit und Effizienz der Maschine beiträgt.

Hydraulikzylinder

Die Hydraulikzylinder sind entscheidende Komponenten einer hydraulischen Horizontalpresse, da sie die Kraft erzeugen, die erforderlich ist, um den Pressvorgang durchzuführen. Diese Zylinder bestehen aus einem zylindrischen Gehäuse, in dem sich ein Kolben befindet. Der Kolben ist mit einer Kolbenstange verbunden, die sich aus dem Zylinder herausbewegen kann. Wenn Hydraulikflüssigkeit unter Druck in den Zylinder gepumpt wird, bewegt sich der Kolben entlang der Kolbenstange und erzeugt dabei eine Kraft, die auf das zu bearbeitende Material übertragen wird. Die Größe und Anzahl der Hydraulikzylinder hängen von der Kapazität und den spezifischen Anforderungen der Presse ab. In hochleistungsfähigen Pressen können mehrere Zylinder parallel arbeiten, um eine gleichmäßige Druckverteilung zu gewährleisten und die Presskraft zu maximieren. Die Hydraulikzylinder sind mit Ventilen und Leitungen verbunden, die den Druck und den Fluss der Hydraulikflüssigkeit steuern. Moderne Pressen können über fortschrittliche hydraulische Systeme verfügen, die eine präzise Regelung der Druck- und Geschwindigkeitsparameter ermöglichen. Die Zuverlässigkeit und Leistungsfähigkeit der Hydraulikzylinder sind von entscheidender Bedeutung für die Effizienz und Genauigkeit der Presse und beeinflussen direkt die Qualität der bearbeiteten Teile

Arbeitsfläche

Die Arbeitsfläche einer hydraulischen Horizontalpresse ist die Plattform, auf der das zu bearbeitende Material während des Pressvorgangs platziert wird. Sie ist in der Regel flach und robust konstruiert, um die Last des Materials zu tragen und eine gleichmäßige Verteilung der Presskraft zu ermöglichen. Die Arbeitsfläche kann verschiedene Größen und Formen haben, abhängig von den Anforderungen der spezifischen Anwendung. Sie kann auch über zusätzliche Merkmale verfügen, wie zum Beispiel Rillen oder Nuten, um die Positionierung und Fixierung des Materials zu erleichtern. Die Oberfläche der Arbeitsfläche kann auch speziell behandelt werden, um Reibung zu minimieren und die Lebensdauer der Werkzeuge zu verlängern. In einigen Fällen kann die Arbeitsfläche austauschbar sein, um verschiedene Werkstücke oder Werkzeugvorrichtungen aufnehmen zu können. Die Genauigkeit und Planheit der Arbeitsfläche sind entscheidend für die Qualität der bearbeiteten Teile, insbesondere bei Anwendungen, die hohe Präzision erfordern. Daher wird die Arbeitsfläche sorgfältig hergestellt und regelmäßig gewartet, um eine optimale Leistung der Presse zu gewährleisten. Insgesamt ist die Arbeitsfläche einer hydraulischen Horizontalpresse ein wesentlicher Bestandteil, der die Grundlage für effiziente und präzise Bearbeitungsprozesse bildet.

Die Druckplatte ist das bewegliche Teil einer hydraulischen Horizontalpresse, das sich entlang der Arbeitsfläche bewegt, um das zu bearbeitende Material zu pressen. Sie wird durch die Hydraulikzylinder bewegt und überträgt die erzeugte Kraft auf das Material. Die Druckplatte ist in der Regel flach und robust gebaut, um den Druck gleichmäßig auf das Material zu verteilen und Verformungen zu minimieren. Abhängig von der Anwendung und den spezifischen Anforderungen kann die Druckplatte verschiedene Formen und Oberflächenbeschaffenheiten haben. Sie kann auch über zusätzliche Merkmale verfügen, wie z. B. Nuten oder Löcher zur Befestigung von Werkzeugen oder Vorrichtungen. Die Druckplatte wird oft mit Werkzeugen oder Matrizen ausgestattet, die speziell für die jeweilige Anwendung entwickelt wurden. Diese Werkzeuge können Formen, Muster oder Ausschnitte in das Material pressen, um die gewünschten Ergebnisse zu erzielen. Die Genauigkeit und Stabilität der Druckplatte sind entscheidend für die Qualität der bearbeiteten Teile und können durch präzise Führungssysteme und Lagerungseinrichtungen gewährleistet werden. Die Druckplatte einer hydraulischen Horizontalpresse spielt somit eine zentrale Rolle bei der Umsetzung von Pressoperationen und beeinflusst direkt die Produktqualität und Produktivität der Maschine.

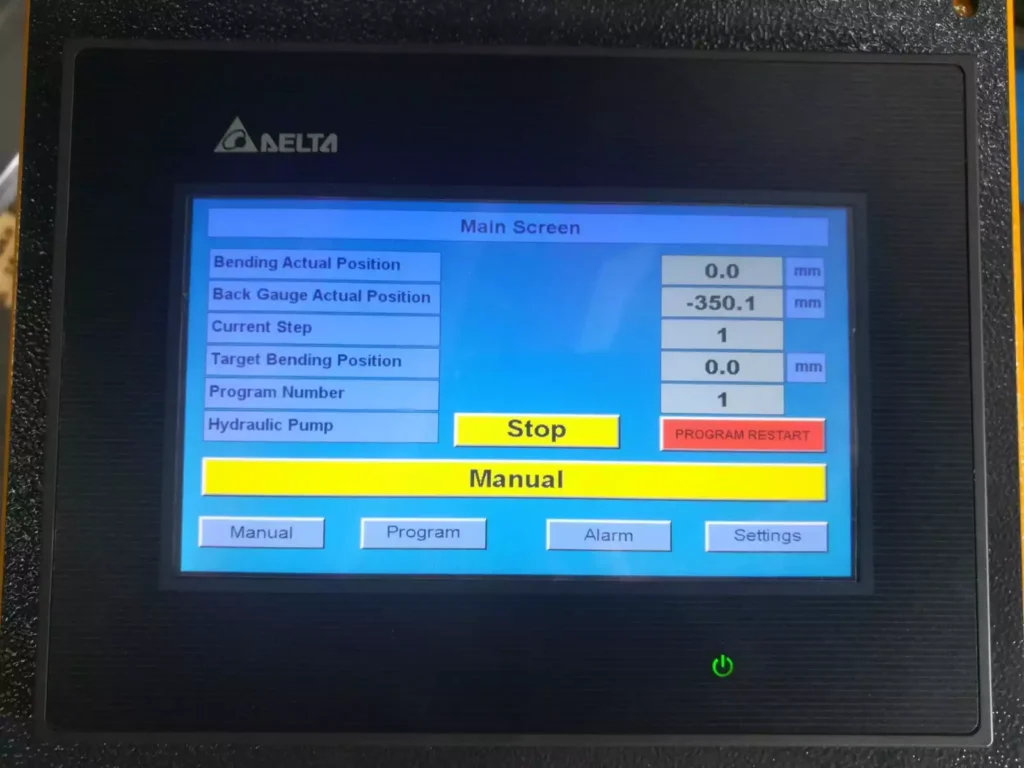

Steuerungssystem

Das Steuerungssystem einer hydraulischen Horizontalpresse ist verantwortlich für die Überwachung, Regelung und Automatisierung der verschiedenen Betriebsparameter der Maschine. Moderne Pressen sind in der Regel mit hochentwickelten Steuerungssystemen ausgestattet, die eine präzise Steuerung und Anpassung der Presskraft, des Hubwegs, der Geschwindigkeit und anderer relevanter Parameter ermöglichen. Diese Systeme können sowohl Hardware als auch Softwarekomponenten umfassen, die miteinander kommunizieren, um einen reibungslosen und effizienten Betrieb der Presse zu gewährleisten.

Das Steuerungssystem kann verschiedene Bedienelemente umfassen, wie zum Beispiel Touchscreens, Bedienfelder, Tastaturen oder Joysticks, über die der Bediener die Maschine steuern kann. Durch die Eingabe von Befehlen und Parametern kann der Bediener den Pressvorgang starten, stoppen, Geschwindigkeiten einstellen und andere Aktionen ausführen.

Zusätzlich zur manuellen Steuerung bieten viele Steuerungssysteme auch automatische Betriebsmodi, die es ermöglichen, vorprogrammierte Abläufe auszuführen. Dies kann die Produktivität erhöhen und menschliche Fehler minimieren, indem wiederholbare Prozesse automatisiert werden.

Moderne Steuerungssysteme können auch über Schnittstellen verfügen, die eine Kommunikation mit anderen Maschinen oder Computersystemen ermöglichen. Dies erleichtert die Integration der Presse in Produktionslinien und Fertigungsumgebungen und ermöglicht eine nahtlose Datenübertragung und -verarbeitung.

Die Zuverlässigkeit und Leistungsfähigkeit des Steuerungssystems sind entscheidend für die effiziente und sichere Nutzung der hydraulischen Horizontalpresse. Daher werden diese Systeme sorgfältig entwickelt, getestet und gewartet, um eine optimale Funktionalität und Benutzerfreundlichkeit zu gewährleisten.

Sicherheitsvorrichtungen

Die Sicherheitsvorrichtungen einer hydraulischen Horizontalpresse sind von entscheidender Bedeutung, um Unfälle zu verhindern und die Sicherheit von Bedienern und Umgebung zu gewährleisten. Diese Vorrichtungen dienen dazu, potenzielle Gefahren zu erkennen, zu minimieren oder zu eliminieren, die während des Betriebs der Presse auftreten können. Einige der häufigsten Sicherheitsvorrichtungen sind:

- Not-Aus-Schalter: Ein Not-Aus-Schalter ist ein manuell betätigter Schalter, der sofort alle Maschinenfunktionen stoppt und die Energiezufuhr zur Presse unterbricht, wenn eine Gefahr erkannt wird. Dies ermöglicht es dem Bediener, den Betrieb der Maschine in Notfällen sofort zu stoppen.

- Lichtgitter: Lichtgitter sind optische Sicherheitseinrichtungen, die einen unsichtbaren Lichtstrahl zwischen Sender und Empfänger erzeugen. Wenn dieser Lichtstrahl unterbrochen wird, z.B. durch das Eindringen einer Hand oder eines Objekts in den Gefahrenbereich der Presse, wird der Betrieb der Maschine automatisch gestoppt.

- Schutzeinrichtungen: Schutzeinrichtungen, wie z.B. Schutzabdeckungen oder Schutzgitter, dienen dazu, den Bediener vor beweglichen Teilen der Presse zu schützen und den Zugang zu Gefahrenbereichen zu verhindern.

- Druck- und Überlastsicherungen: Diese Vorrichtungen überwachen den Druck und die Belastung der Presse und greifen ein, um Schäden oder Unfälle zu verhindern, wenn ungewöhnlich hohe Kräfte auftreten.

- Sicherheitsbeschilderung: Klare und deutliche Sicherheitsbeschilderung informiert den Bediener über potenzielle Gefahren, Sicherheitsanweisungen und Verhaltensregeln.

Die Einhaltung von Sicherheitsstandards und -richtlinien ist entscheidend für den sicheren Betrieb einer hydraulischen Horizontalpresse. Die richtige Installation, Wartung und Schulung der Bediener in Bezug auf die Sicherheitsvorrichtungen sind unerlässlich, um Unfälle zu vermeiden und die Gesundheit und Sicherheit am Arbeitsplatz zu gewährleisten.

Hydraulikgruppe

Hydraulikgruppe sind entscheidende Komponenten in hydraulischen Systemen, einschließlich horizontaler hydraulischer Pressen. Sie wandeln hydraulischen Druck in mechanische Kraft um, um lineare Bewegungen auszuführen. Jeder Zylinder besteht aus einem Zylinderrohr, einem Kolben und einer Kolbenstange. Wenn hydraulische Flüssigkeit unter Druck in den Zylinder geleitet wird, bewegt sich der Kolben entlang der Kolbenstange, was eine lineare Bewegung erzeugt. Diese Bewegung wird dann genutzt, um andere Komponenten der Presse zu betätigen, wie etwa die Druckplatte, um das Werkstück zu bearbeiten.

Hydraulikzylinder sind in verschiedenen Größen und Ausführungen erhältlich, abhängig von der benötigten Kraft und Hublänge. Sie können auch mit verschiedenen Dichtungsmaterialien und Konfigurationen ausgestattet sein, um den spezifischen Anforderungen der Anwendung gerecht zu werden und Leckagen zu vermeiden. Die Zuverlässigkeit und Leistungsfähigkeit der Hydraulikzylinder sind entscheidend für die effiziente Funktionsweise der horizontalen hydraulischen Presse und beeinflussen direkt die Qualität und Präzision der bearbeiteten Teile. Daher ist eine regelmäßige Wartung und Überprüfung der Zylinder wichtig, um eine optimale Leistung und Sicherheit zu gewährleisten.

Rahmen Konstruktion

Die Rahmenkonstruktion einer horizontalen hydraulischen Presse bildet das Grundgerüst und die strukturelle Basis der Maschine. Sie trägt die Lasten während des Betriebs und sorgt für Stabilität, Steifigkeit und Ausrichtung der verschiedenen Komponenten. Die Konstruktion des Rahmens wird sorgfältig entworfen, um den Anforderungen der spezifischen Anwendung gerecht zu werden und eine maximale Leistung der Presse zu gewährleisten.

Typischerweise besteht der Rahmen aus hochfesten Stahllegierungen oder anderen robusten Materialien, die eine hohe Belastung und Druck standhalten können. Die Konstruktion kann aus Schweißkonstruktionen, Gussteilen oder einer Kombination verschiedener Bauteile bestehen, je nach den Anforderungen an Festigkeit, Steifigkeit und Gewicht.

Die Gestaltung des Rahmens berücksichtigt auch die Platzierung und Montage der anderen Komponenten der Presse, wie etwa der Hydraulikzylinder, der Arbeitsfläche und der Druckplatte. Dies gewährleistet eine optimale Ausrichtung und Funktionalität der Maschine während des Betriebs.

Zusätzlich zur Hauptkonstruktion können Rahmenverstärkungen, Versteifungen und andere strukturelle Elemente integriert werden, um die Steifigkeit und Stabilität des Rahmens weiter zu verbessern. Dies ist besonders wichtig bei Pressen mit hoher Presskraft oder großen Arbeitsbereichen, um Verformungen und Verwindungen während des Betriebs zu minimieren.

Insgesamt spielt die Rahmenkonstruktion eine entscheidende Rolle für die Leistung, Genauigkeit und Zuverlässigkeit einer horizontalen hydraulischen Presse. Eine solide und gut durchdachte Konstruktion gewährleistet eine stabile Arbeitsplattform, minimiert Vibrationen und sorgt für eine präzise Bearbeitung der Werkstücke.

Arbeitsfläche

Die Arbeitsfläche einer horizontalen hydraulischen Presse ist die Plattform, auf der das zu bearbeitende Material platziert wird. Sie bildet die Oberfläche, auf der der Druck ausgeübt wird, um das Material zu formen, zu schneiden oder anderweitig zu bearbeiten. Die Arbeitsfläche ist in der Regel flach, robust und präzise gefertigt, um die Belastung des Materials gleichmäßig zu verteilen und eine genaue Bearbeitung zu ermöglichen.

Je nach den Anforderungen der Anwendung kann die Arbeitsfläche verschiedene Größen und Formen haben. Sie kann auch über zusätzliche Merkmale verfügen, wie zum Beispiel Nuten, Rillen oder Montagelöcher, um die Positionierung und Befestigung des Materials zu erleichtern. Diese Merkmale können auch die Verwendung von Werkzeugen oder Vorrichtungen ermöglichen, um spezifische Bearbeitungsaufgaben durchzuführen.

Die Oberfläche der Arbeitsfläche kann speziell behandelt werden, um Reibung zu minimieren und die Lebensdauer der Werkzeuge zu verlängern. Dies kann durch Beschichtungen, Härten oder andere Oberflächenbehandlungen erreicht werden, um die Abnutzung zu reduzieren und die Präzision der Bearbeitung zu verbessern.

Die Genauigkeit und Planheit der Arbeitsfläche sind entscheidend für die Qualität der bearbeiteten Teile, insbesondere bei Anwendungen, die hohe Präzision erfordern. Daher wird die Arbeitsfläche sorgfältig hergestellt und regelmäßig gewartet, um eine optimale Leistung der Presse zu gewährleisten. In einigen Fällen kann die Arbeitsfläche auch austauschbar sein, um verschiedene Werkstücke oder Werkzeugvorrichtungen aufnehmen zu können. Insgesamt ist die Arbeitsfläche einer horizontalen hydraulischen Presse ein wesentlicher Bestandteil, der die Grundlage für effiziente und präzise Bearbeitungsprozesse bildet.

Druckplatte

Die Druckplatte ist ein zentrales Bauteil einer horizontalen hydraulischen Presse und spielt eine entscheidende Rolle bei der Übertragung von Druck auf das zu bearbeitende Material. Sie ist das bewegliche Teil der Presse, das sich entlang der Arbeitsfläche bewegt und die Kraft der Hydraulikzylinder auf das Material überträgt.

Die Druckplatte ist in der Regel flach und robust gebaut, um die Last gleichmäßig zu verteilen und Verformungen des Materials zu minimieren. Abhängig von der spezifischen Anwendung kann die Druckplatte verschiedene Formen und Größen haben. Sie kann auch mit verschiedenen Oberflächenbeschichtungen oder -strukturen ausgestattet sein, um die Reibung zu minimieren und eine sichere Haftung des Materials während des Pressvorgangs zu gewährleisten.

Die Druckplatte wird durch die Hydraulikzylinder bewegt, die den erforderlichen Druck erzeugen, um das Material zu bearbeiten. Sie kann auch mit Werkzeugen oder Matrizen ausgestattet sein, die speziell für die jeweilige Anwendung entwickelt wurden. Diese Werkzeuge können Formen, Muster oder Ausschnitte in das Material pressen, um die gewünschten Ergebnisse zu erzielen.

Die Genauigkeit und Stabilität der Druckplatte sind entscheidend für die Qualität der bearbeiteten Teile und können durch präzise Führungssysteme und Lagerungseinrichtungen gewährleistet werden. Die Druckplatte einer horizontalen hydraulischen Presse spielt somit eine zentrale Rolle bei der Umsetzung von Pressoperationen und beeinflusst direkt die Produktqualität und Produktivität der Maschine.

Steuerung Systeme

Die Steuerungssysteme einer horizontalen hydraulischen Presse sind verantwortlich für die Überwachung, Regelung und Automatisierung der verschiedenen Betriebsparameter der Maschine. Diese Systeme umfassen sowohl Hardware als auch Softwarekomponenten, die zusammenarbeiten, um einen reibungslosen und effizienten Betrieb der Presse zu gewährleisten.

- Hardware: Die Hardwarekomponenten umfassen Sensoren, Aktuatoren, Ventile, Motoren, Schalter und andere elektrische oder mechanische Bauteile, die den Betrieb der Presse steuern. Diese Komponenten sammeln Daten über verschiedene Betriebszustände der Presse, wie Druck, Temperatur, Position und Geschwindigkeit, und übertragen sie an das Steuerungssystem.

- Software: Die Softwarekomponenten umfassen die Programme und Algorithmen, die die Steuerung und Regelung der Presse durchführen. Diese Software wird auf einem oder mehreren Computersystemen ausgeführt und ermöglicht die Programmierung von Betriebsabläufen, die Überwachung von Betriebsparametern und die Durchführung von Diagnosen und Wartungsarbeiten.

Die Steuerungssysteme können verschiedene Bedienungselemente umfassen, wie z. B. Touchscreens, Bedienfelder, Tastaturen oder Joysticks, über die der Bediener die Maschine steuern kann. Durch die Eingabe von Befehlen und Parametern kann der Bediener den Pressvorgang starten, stoppen, Geschwindigkeiten einstellen und andere Aktionen ausführen.

Moderne Steuerungssysteme bieten oft auch automatische Betriebsmodi, die es ermöglichen, vorprogrammierte Abläufe auszuführen. Dies erhöht die Produktivität und minimiert menschliche Fehler, indem wiederholbare Prozesse automatisiert werden.

Zusätzlich zur manuellen Steuerung können Steuerungssysteme auch über Schnittstellen verfügen, die eine Kommunikation mit anderen Maschinen oder Computersystemen ermöglichen. Dies erleichtert die Integration der Presse in Produktionslinien und Fertigungsumgebungen und ermöglicht eine nahtlose Datenübertragung und -verarbeitung.

Die Zuverlässigkeit und Leistungsfähigkeit der Steuerungssysteme sind entscheidend für den sicheren und effizienten Betrieb einer horizontalen hydraulischen Presse. Daher werden diese Systeme sorgfältig entwickelt, getestet und gewartet, um eine optimale Funktionalität und Benutzerfreundlichkeit zu gewährleisten.

Not aus Schalter

Ein Not-Aus-Schalter, auch als Not-Aus-Taste oder Not-Halt-Schalter bekannt, ist eine Sicherheitseinrichtung, die in vielen Maschinen, einschließlich horizontaler hydraulischer Pressen, verwendet wird. Die Hauptfunktion eines Not-Aus-Schalters besteht darin, den Betrieb der Maschine sofort zu stoppen, wenn eine Gefahr erkannt wird oder wenn ein Notfall eintritt.

Der Not-Aus-Schalter ist in der Regel leicht erreichbar und gut sichtbar angebracht, so dass der Bediener ihn schnell betätigen kann, um den Betrieb der Maschine sofort zu stoppen. Wenn der Not-Aus-Schalter betätigt wird, unterbricht er die Energiezufuhr zur Maschine und deaktiviert alle Betriebsfunktionen, um potenzielle Gefahren zu verhindern oder zu minimieren.

Der Not-Aus-Schalter ist eine wichtige Sicherheitsvorrichtung, die dazu beiträgt, Unfälle am Arbeitsplatz zu verhindern und die Sicherheit von Bedienern und Umgebung zu gewährleisten. Er sollte regelmäßig überprüft, gewartet und getestet werden, um sicherzustellen, dass er ordnungsgemäß funktioniert und im Falle eines Notfalls schnell und zuverlässig reagiert. Die richtige Platzierung und Kennzeichnung des Not-Aus-Schalters ist ebenfalls entscheidend, um sicherzustellen, dass er leicht zugänglich ist und von Bedienern im Notfall schnell gefunden werden kann.

Licht Gitter

Ein Lichtgitter ist eine optische Sicherheitseinrichtung, die in horizontalen hydraulischen Pressen und anderen Maschinen eingesetzt wird, um Gefahrenbereiche zu überwachen und Unfälle zu verhindern. Es besteht aus einem Sender und einem Empfänger, die gegenüber voneinander positioniert sind und einen unsichtbaren Lichtstrahl erzeugen.

Das Lichtgitter überwacht einen definierten Bereich, der typischerweise der Bereich ist, in dem sich bewegliche Teile der Maschine befinden oder in dem sich potenzielle Gefahren für Bediener oder umliegende Personen befinden. Wenn dieser Lichtstrahl unterbrochen wird, zum Beispiel durch das Eindringen einer Hand oder eines Objekts in den Gefahrenbereich, wird ein Signal an die Steuerung der Maschine gesendet, um den Betrieb sofort zu stoppen.

Durch die schnelle Erkennung von Hindernissen oder unerwünschten Bewegungen bietet das Lichtgitter einen effektiven Schutz vor Verletzungen und Schäden. Es ermöglicht eine sofortige Reaktion und Stoppt die Maschine in Echtzeit, um potenzielle Gefahren zu minimieren.

Die Installation eines Lichtgitters erfordert eine sorgfältige Platzierung und Ausrichtung, um sicherzustellen, dass der überwachte Bereich vollständig abgedeckt ist und dass keine unerwünschten Unterbrechungen des Lichtstrahls auftreten. Eine regelmäßige Wartung und Überprüfung des Lichtgitters ist ebenfalls wichtig, um sicherzustellen, dass es ordnungsgemäß funktioniert und im Notfall zuverlässig reagiert.

Hubweg

Der Hubweg bei einer horizontalen hydraulischen Presse bezieht sich auf die maximale Entfernung, die die Druckplatte sich vom Arbeitsbereich wegbewegen kann. Dieser Wert wird oft in Millimetern oder Zentimetern gemessen und kann je nach Maschinentyp und -modell variieren.

Der Hubweg ist ein wichtiger Parameter, der die maximale Höhe oder Tiefe beeinflusst, die das zu bearbeitende Material haben kann. Ein größerer Hubweg ermöglicht es, größere Werkstücke zu bearbeiten oder eine tiefere Bearbeitung vorzunehmen.

Bei der Programmierung einer horizontalen hydraulischen Presse ist es wichtig, den Hubweg entsprechend den Anforderungen der jeweiligen Bearbeitungsaufgabe festzulegen. Zu großer Hubweg kann zu ineffizientem Energieverbrauch führen, während zu kleiner Hubweg kann die Bearbeitung bestimmter Werkstücke einschränken.

Es ist wichtig, den Hubweg ordnungsgemäß zu kalibrieren und sicherzustellen, dass er den spezifischen Anforderungen der Anwendung entspricht. Eine regelmäßige Überprüfung und Wartung der Hubwegsteuerung ist ebenfalls wichtig, um eine präzise und zuverlässige Leistung der horizontalen hydraulischen Presse sicherzustellen.

Presskraft

Die Presskraft ist eine wesentliche Kenngröße bei horizontalen hydraulischen Pressen und bezieht sich auf die maximale Kraft, die die Presse auf das zu bearbeitende Material ausüben kann. Sie wird typischerweise in Tonnen oder Kilogramm gemessen.

Die Presskraft ist entscheidend für die Fähigkeit der Presse, Materialien zu formen, zu schneiden oder anderweitig zu bearbeiten. Sie hängt von verschiedenen Faktoren ab, darunter die Größe der Hydraulikzylinder, der Druck der Hydraulikflüssigkeit und die Konstruktion der Druckplatte.

Die Auswahl der richtigen Presskraft für eine bestimmte Anwendung hängt von verschiedenen Faktoren ab, einschließlich der Art und Dicke des zu bearbeitenden Materials, der gewünschten Bearbeitungsoperation und der Genauigkeitsanforderungen. Eine zu geringe Presskraft kann zu unzureichenden Bearbeitungsergebnissen führen, während eine zu hohe Presskraft das Material beschädigen oder die Lebensdauer der Werkzeuge verringern kann.

Die Presskraft kann bei vielen horizontalen hydraulischen Pressen eingestellt werden, um den Anforderungen verschiedener Bearbeitungsaufgaben gerecht zu werden. Es ist wichtig, die Presskraft ordnungsgemäß zu kalibrieren und sicherzustellen, dass sie den spezifischen Anforderungen der Anwendung entspricht. Eine regelmäßige Überprüfung und Wartung der Presskraftsteuerung ist ebenfalls wichtig, um eine präzise und zuverlässige Leistung der Presse sicherzustellen.

Vorrichtung zur Werkzeug Fixierung

Die Vorrichtung zur Werkzeugfixierung bei einer horizontalen hydraulischen Presse dient dazu, Werkzeuge oder Matrizen sicher und stabil an der Druckplatte zu befestigen. Diese Vorrichtung ist entscheidend, um sicherzustellen, dass die Werkzeuge während des Bearbeitungsprozesses fest und präzise positioniert sind, um die gewünschten Bearbeitungsergebnisse zu erzielen.

Es gibt verschiedene Arten von Vorrichtungen zur Werkzeugfixierung, die je nach den spezifischen Anforderungen der Anwendung und der Art der zu bearbeitenden Werkstücke verwendet werden können. Einige gängige Typen von Werkzeugbefestigungen umfassen:

- Spannbacken: Diese werden verwendet, um Werkzeuge oder Matrizen mit einer klemmenden Bewegung sicher zu fixieren. Sie bieten eine einfache und effektive Methode zur Befestigung von Werkzeugen unterschiedlicher Größe und Form.

- Bolzen oder Schrauben: Diese werden verwendet, um Werkzeuge oder Matrizen durch Verschrauben oder Bolzen an der Druckplatte zu befestigen. Sie bieten eine robuste und sichere Befestigungsmethode, die besonders für schwere oder anspruchsvolle Anwendungen geeignet ist.

- Schnellwechselvorrichtungen: Diese ermöglichen es, Werkzeuge oder Matrizen schnell und einfach auszutauschen, ohne dass zusätzliche Werkzeugbefestigungen erforderlich sind. Sie sind besonders nützlich in Anwendungen, bei denen häufige Werkzeugwechsel erforderlich sind.

Die Auswahl der geeigneten Vorrichtung zur Werkzeugfixierung hängt von verschiedenen Faktoren ab, einschließlich der Art und Größe der Werkzeuge, der Art der zu bearbeitenden Materialien und der spezifischen Anforderungen der Bearbeitungsaufgabe. Eine sorgfältige Auswahl und Installation der Werkzeugbefestigung ist entscheidend, um eine sichere und zuverlässige Bearbeitung zu gewährleisten und Unfälle oder Beschädigungen zu vermeiden.

Hydraulik Pumpe

Die Hydraulikpumpe ist eine zentrale Komponente in hydraulischen Systemen, einschließlich horizontaler hydraulischer Pressen. Ihre Hauptfunktion besteht darin, hydraulische Flüssigkeit unter Druck zu setzen und in das Hydrauliksystem der Presse zu pumpen, um die erforderliche Kraft für den Betrieb zu erzeugen.

Es gibt verschiedene Arten von Hydraulikpumpen, die je nach den spezifischen Anforderungen der Anwendung eingesetzt werden können. Zu den häufigsten Typen gehören:

- Zahnradpumpen: Diese Pumpen verwenden zwei ineinandergreifende Zahnräder, um die hydraulische Flüssigkeit zu fördern. Sie sind einfach im Aufbau und eignen sich für mittlere bis hohe Drücke.

- Kolbenpumpen: Kolbenpumpen verwenden einen oder mehrere Kolben, um die hydraulische Flüssigkeit zu verdichten und zu pumpen. Sie bieten hohe Drücke und sind ideal für Anwendungen, die eine präzise Steuerung und hohe Leistung erfordern.

- Flügelzellenpumpen: Diese Pumpen verwenden rotierende Flügel, um die hydraulische Flüssigkeit zu fördern. Sie bieten eine kontinuierliche und gleichmäßige Förderung bei niedrigen bis mittleren Drücken.

Die Auswahl der geeigneten Hydraulikpumpe hängt von verschiedenen Faktoren ab, darunter der erforderliche Druck, die Fördermenge, die Betriebstemperatur und die spezifischen Anforderungen der Anwendung. Es ist wichtig, eine Pumpe auszuwählen, die den Anforderungen der horizontalen hydraulischen Presse entspricht und eine zuverlässige und effiziente Leistung gewährleistet.

Zusätzlich zur Auswahl der richtigen Pumpe ist auch eine ordnungsgemäße Installation, Wartung und regelmäßige Überprüfung der Pumpe wichtig, um eine optimale Leistung und Lebensdauer der Presse sicherzustellen. Dies kann die Überwachung von Druck- und Temperaturwerten, die regelmäßige Reinigung und das Austauschen von Verschleißteilen umfassen.

Manometer

Ein Manometer ist ein Instrument, das verwendet wird, um den Druck eines Fluids, wie zum Beispiel der hydraulischen Flüssigkeit in einer horizontalen hydraulischen Presse, zu messen. Es besteht aus einem Gehäuse, das mit einer Skala und einer Anzeigevorrichtung ausgestattet ist, um den gemessenen Druck anzuzeigen.

Die Funktionsweise eines Manometers basiert auf dem Prinzip der Druckmessung durch eine Veränderung der mechanischen Spannung. Wenn der Druck des Fluids auf das Manometer wirkt, wird eine Membran oder ein anderes flexibles Element im Inneren des Geräts verformt. Diese Verformung wird dann auf die Anzeigevorrichtung übertragen und auf der Skala angezeigt, um den gemessenen Druck abzulesen.

Manometer können verschiedene Bauformen haben, einschließlich analoger und digitaler Ausführungen. Analog-Manometer verwenden eine mechanische Anzeigevorrichtung, wie eine Zeigeruhr, um den Druck anzuzeigen, während digitale Manometer eine elektronische Anzeige verwenden.

Die Verwendung eines Manometers bei einer horizontalen hydraulischen Presse ermöglicht es dem Bediener, den Druck im Hydrauliksystem zu überwachen und sicherzustellen, dass er innerhalb der vorgeschriebenen Grenzwerte liegt. Dies ist wichtig, um die ordnungsgemäße Funktion der Presse zu gewährleisten und potenzielle Schäden oder Ausfälle zu vermeiden. Eine regelmäßige Überprüfung und Kalibrierung des Manometers ist ebenfalls wichtig, um eine genaue und zuverlässige Messung des Drucks sicherzustellen.

Uberlastsicherung

Eine Überlastsicherung ist eine Sicherheitsvorrichtung, die in horizontalen hydraulischen Pressen eingesetzt wird, um Schäden an der Maschine zu verhindern, wenn die maximale Belastung überschritten wird. Sie dient dazu, die Maschine und ihre Komponenten vor Beschädigungen zu schützen und Unfälle zu vermeiden, die durch übermäßige Belastung entstehen können.

Es gibt verschiedene Arten von Überlastsicherungen, die je nach den spezifischen Anforderungen der Anwendung eingesetzt werden können. Einige gängige Typen sind:

- Druckbegrenzungsventile: Diese Ventile werden in hydraulischen Systemen verwendet, um den Druck innerhalb eines bestimmten Bereichs zu halten. Wenn der Druck einen voreingestellten Wert überschreitet, öffnet das Ventil und lässt einen Teil der hydraulischen Flüssigkeit ab, um den Druck zu reduzieren.

- Überlastkupplungen: Überlastkupplungen werden verwendet, um die Kraftübertragung zwischen zwei beweglichen Teilen zu unterbrechen, wenn ein bestimmtes Drehmoment überschritten wird. Dies verhindert Schäden an der Maschine und ermöglicht es, dass sich die Teile wieder normalisieren, bevor der Betrieb fortgesetzt wird.

- Sicherheitskupplungen: Sicherheitskupplungen sind ähnlich wie Überlastkupplungen, unterbrechen jedoch die Kraftübertragung bei einer plötzlichen Überlastung, um Schäden zu verhindern.

Die Auswahl der richtigen Überlastsicherung hängt von verschiedenen Faktoren ab, darunter die Art der Maschine, die maximale Belastung, die Betriebsbedingungen und die spezifischen Anforderungen der Anwendung. Es ist wichtig, eine Überlastsicherung zu wählen, die zuverlässig und genau arbeitet, um eine sichere und zuverlässige Funktion der horizontalen hydraulischen Presse zu gewährleisten.

Schutz Abdeckungen

Schutzabdeckungen sind eine wichtige Sicherheitsvorrichtung, die in horizontalen hydraulischen Pressen verwendet wird, um Bediener und Umgebung vor potenziellen Gefahren zu schützen. Diese Abdeckungen dienen dazu, bewegliche Teile der Presse abzudecken und den Zugang zu Gefahrenbereichen zu verhindern, während die Maschine in Betrieb ist.

Es gibt verschiedene Arten von Schutzabdeckungen, die je nach den spezifischen Anforderungen der Anwendung eingesetzt werden können. Einige gängige Typen sind:

- Klappbare Abdeckungen: Diese Abdeckungen sind an einem Scharnier befestigt und können geöffnet und geschlossen werden, um den Zugang zu bestimmten Bereichen der Presse zu ermöglichen oder zu verhindern.

- Schiebeabdeckungen: Diese Abdeckungen können entlang einer Führungsschiene verschoben werden, um den Zugang zu bestimmten Bereichen der Presse zu ermöglichen oder zu verhindern. Sie bieten Flexibilität bei der Anpassung an unterschiedliche Anforderungen und Betriebsbedingungen.

- Fest montierte Abdeckungen: Diese Abdeckungen sind fest mit der Maschine verbunden und bieten einen dauerhaften Schutz vor potenziellen Gefahren. Sie sind besonders nützlich in Bereichen, in denen ein kontinuierlicher Schutz erforderlich ist.

Die Auswahl der richtigen Schutzabdeckungen hängt von verschiedenen Faktoren ab, darunter die Art der Maschine, die Betriebsbedingungen und die spezifischen Anforderungen der Anwendung. Es ist wichtig, Abdeckungen zu wählen, die robust, zuverlässig und leicht zu bedienen sind, um eine maximale Sicherheit für Bediener und Umgebung zu gewährleisten. Eine regelmäßige Wartung und Überprüfung der Abdeckungen ist ebenfalls wichtig, um sicherzustellen, dass sie ordnungsgemäß funktionieren und im Falle eines Notfalls schnell reagieren können.

Kolben Stange

Die Kolbenstange ist ein wesentlicher Bestandteil eines Hydraulikzylinders in horizontalen hydraulischen Pressen. Sie ist das Teil des Zylinders, das aus dem Zylindergehäuse herausragt und mit dem Kolben verbunden ist. Die Hauptfunktion der Kolbenstange besteht darin, die vom Hydraulikzylinder erzeugte Kraft auf das zu bearbeitende Material zu übertragen.

Die Kolbenstange ist oft zylindrisch geformt und aus robustem Material wie Stahl oder einer anderen Legierung gefertigt, um hohe Belastungen und Drücke standzuhalten. Sie ist mit dem Kolben im Inneren des Zylinders verbunden und bewegt sich zusammen mit dem Kolben, wenn hydraulische Flüssigkeit in den Zylinder gepumpt wird.

Die Kolbenstange verläuft durch eine Dichtung im Zylindergehäuse, um ein Auslaufen von hydraulischer Flüssigkeit zu verhindern und einen effizienten Betrieb des Zylinders zu gewährleisten. Sie ist oft mit einem Gewinde oder anderen Befestigungselementen an ihrem Ende versehen, um Werkzeuge, Matrizen oder andere Vorrichtungen zur Werkstückbearbeitung zu befestigen.

Die Länge der Kolbenstange kann je nach den spezifischen Anforderungen der Anwendung variieren. Sie kann auch verschiedene Beschichtungen oder Oberflächenbehandlungen aufweisen, um Korrosion zu verhindern und die Lebensdauer der Kolbenstange zu verlängern.

Insgesamt ist die Kolbenstange ein wichtiger Bestandteil eines Hydraulikzylinders in horizontalen hydraulischen Pressen, der eine zuverlässige und präzise Kraftübertragung ermöglicht und wesentlich für die Leistung und Funktionalität der Presse ist.

Hydraulik Flüssigkeit

Die Hydraulikflüssigkeit, auch als Hydrauliköl bezeichnet, ist ein entscheidendes Betriebsmedium in hydraulischen Systemen, einschließlich horizontaler hydraulischer Pressen. Sie überträgt Energie und Kraft innerhalb des Systems und ermöglicht es, Bewegungen auszuführen und Arbeitslasten zu bewegen.

Hier sind einige wichtige Merkmale und Funktionen von Hydraulikflüssigkeit:

- Viskosität: Hydraulikflüssigkeit hat eine definierte Viskosität, die ihre Fließeigenschaften beeinflusst. Eine angemessene Viskosität gewährleistet eine effiziente Leistung des Hydrauliksystems, indem sie einen reibungsarmen Durchfluss der Flüssigkeit ermöglicht.

- Schmierung: Hydraulikflüssigkeit dient auch als Schmiermittel für bewegliche Teile im Hydrauliksystem, wie beispielsweise für Pumpen, Ventile und Zylinder. Eine ausreichende Schmierung reduziert den Verschleiß und verlängert die Lebensdauer der Komponenten.

- Korrosionsschutz: Hochwertige Hydraulikflüssigkeiten enthalten Additive, die Korrosionsschutz bieten und dazu beitragen, dass Metallteile im Hydrauliksystem vor Schäden durch Korrosion geschützt werden.

- Wärmeableitung: Hydraulikflüssigkeit dient auch als Wärmeträger, der Wärme vom System wegtransportiert, um eine Überhitzung zu verhindern und eine stabile Betriebstemperatur aufrechtzuerhalten.

- Dichtungskompatibilität: Die Hydraulikflüssigkeit muss mit

Press Geschwindigkeit

Die Pressgeschwindigkeit bei einer horizontalen hydraulischen Presse bezieht sich auf die Geschwindigkeit, mit der die Druckplatte sich bewegt, um das zu bearbeitende Material zu pressen oder zu formen. Die Pressgeschwindigkeit ist ein wichtiger Betriebsparameter, der je nach den Anforderungen der jeweiligen Bearbeitungsaufgabe und den Eigenschaften des Materials angepasst werden kann.

Die Pressgeschwindigkeit kann auf verschiedene Weise gesteuert werden, je nach dem Design und den Funktionen der hydraulischen Presse. Einige Pressen bieten die Möglichkeit, die Geschwindigkeit manuell über Bedienelemente einzustellen, während andere Pressen über automatische Steuerungssysteme verfügen, die die Geschwindigkeit programmgesteuert regeln können.

Die Wahl der richtigen Pressgeschwindigkeit hängt von verschiedenen Faktoren ab, einschließlich der Art des zu bearbeitenden Materials, der gewünschten Bearbeitungsgenauigkeit und -qualität, sowie der spezifischen Anforderungen der Anwendung. Einige Materialien erfordern möglicherweise eine langsamere Pressgeschwindigkeit, um Verformungen zu minimieren oder die Oberflächenqualität zu verbessern, während andere Materialien bei höheren Geschwindigkeiten bearbeitet werden können.

Es ist wichtig, die Pressgeschwindigkeit sorgfältig zu kontrollieren und anzupassen, um eine sichere und effiziente Bearbeitung zu gewährleisten und die gewünschten Bearbeitungsergebnisse zu erzielen. Eine regelmäßige Überprüfung und Kalibrierung der Pressgeschwindigkeit ist ebenfalls wichtig, um eine konsistente Leistung der horizontalen hydraulischen Presse sicherzustellen.

Ventile

In einer horizontalen hydraulischen Presse spielen Ventile eine entscheidende Rolle bei der Steuerung und Regelung des hydraulischen Systems. Ventile sind Bauteile, die den Fluss der hydraulischen Flüssigkeit innerhalb des Systems kontrollieren, um den Druck, die Geschwindigkeit und andere Betriebsparameter der Presse zu steuern.

Es gibt verschiedene Arten von Ventilen, die in hydraulischen Pressen verwendet werden, darunter:

- Rückschlagventile: Diese Ventile ermöglichen den Fluss der hydraulischen Flüssigkeit in eine Richtung und verhindern den Rückfluss in die entgegengesetzte Richtung. Sie sind wichtig, um den Druck in den Zylindern aufrechtzuerhalten und unerwünschte Bewegungen zu verhindern.

- Wegeventile: Diese Ventile steuern den Fluss der hydraulischen Flüssigkeit in verschiedene Richtungen und ermöglichen es, die Richtung der Bewegung von hydraulischen Zylindern zu ändern. Sie werden verwendet, um die Bewegung der Druckplatte und anderer beweglicher Teile der Presse zu steuern.

- Druckventile: Diese Ventile regulieren den Druck des hydraulischen Systems, indem sie den Fluss der hydraulischen Flüssigkeit begrenzen oder ablassen, wenn ein bestimmter Druckwert erreicht wird. Sie sind wichtig, um den Betriebsdruck der Presse innerhalb sicherer Grenzen zu halten.

- Steuerventile: Diese Ventile werden verwendet, um den Fluss der hydraulischen Flüssigkeit entsprechend den Anforderungen der jeweiligen Bearbeitungsaufgabe zu steuern. Sie können manuell oder automatisch betätigt werden und ermöglichen eine präzise Steuerung der Bewegung und Geschwindigkeit der Druckplatte und anderer beweglicher Teile der Presse.

Die Auswahl und Platzierung der Ventile in einer horizontalen hydraulischen Presse ist entscheidend für die ordnungsgemäße Funktion und Leistung der Maschine. Es ist wichtig, Ventile auszuwählen, die zuverlässig und präzise arbeiten und den spezifischen Anforderungen der Anwendung gerecht werden. Eine regelmäßige Wartung und Überprüfung der Ventile ist ebenfalls wichtig, um sicherzustellen, dass sie ordnungsgemäß funktionieren und im Falle eines Notfalls schnell reagieren können.

Nuten in der Arbeitsfläche

Nuten in der Arbeitsfläche einer horizontalen hydraulischen Presse sind spezielle Vertiefungen oder Aussparungen, die in die Oberfläche der Arbeitsplatte eingearbeitet sind. Diese Nuten dienen dazu, Werkzeuge, Matrizen oder Vorrichtungen zur Werkstückbefestigung sicher und präzise zu positionieren und zu fixieren.

Es gibt verschiedene Arten von Nuten, die je nach den Anforderungen der jeweiligen Bearbeitungsaufgabe und den Eigenschaften des Materials verwendet werden können. Einige gängige Typen von Nuten in der Arbeitsfläche sind:

- T-Nuten: Diese Nuten haben eine T-förmige Querschnittsform und werden häufig verwendet, um Werkzeuge oder Vorrichtungen mit passenden T-Nuten-Spannbacken zu fixieren. T-Nuten bieten eine robuste und sichere Befestigungsmethode und ermöglichen eine einfache Anpassung und Positionierung der Werkzeuge.

- V-Nuten: Diese Nuten haben eine V-förmige Querschnittsform und werden häufig verwendet, um runde oder zylindrische Werkstücke zu fixieren. V-Nuten bieten eine sichere Zentrierung und Fixierung der Werkstücke und sind besonders nützlich bei der Bearbeitung von runden oder zylindrischen Materialien.

- Rechteckige Nuten: Diese Nuten haben eine rechteckige Querschnittsform und werden häufig verwendet, um Werkzeuge oder Vorrichtungen mit passenden Befestigungselementen zu fixieren. Rechteckige Nuten bieten eine vielseitige Befestigungsmöglichkeit und können für eine Vielzahl von Anwendungen verwendet werden.