Großbandsäge: Die Metallumformung ist ein grundlegender Prozess in der modernen Fertigung, der es ermöglicht, Rohmaterialien in spezifische Formen und Strukturen zu bringen. Diese Technik hat in der industriellen Produktion eine lange Tradition und bildet die Grundlage für eine Vielzahl von Anwendungen, von einfachen Blechen bis hin zu komplexen Komponenten in der Automobil-, Luft- und Raumfahrt- sowie der Bauindustrie. Die Fähigkeit, Metalle präzise und effizient zu formen, ist entscheidend für die Herstellung von Bauteilen, die nicht nur den ästhetischen Anforderungen genügen, sondern auch den hohen mechanischen Belastungen in verschiedenen Anwendungen standhalten müssen.

Bedeutung der Metallumformung in der modernen Industrie

Die Metallumformung umfasst eine Vielzahl von Verfahren, die auf das Verformen von Metallen abzielen, ohne das Materialvolumen signifikant zu verändern. Diese Prozesse beinhalten das Biegen, Ziehen, Walzen, Drücken und viele andere Techniken, die darauf abzielen, Rohmaterialien in gewünschte Formen zu bringen. Ein zentrales Merkmal dieser Verfahren ist die Anwendung von Druckkräften, die die Struktur des Metalls verändern, um eine dauerhafte Form zu erreichen.

In der modernen Industrie ist die Metallumformung von entscheidender Bedeutung, da sie es ermöglicht, hochpräzise und komplexe Bauteile herzustellen, die in nahezu allen technischen Bereichen zum Einsatz kommen. Ob in der Herstellung von Fahrzeugkarosserien, in der Produktion von Flugzeugteilen oder in der Konstruktion von Maschinen – die Metallumformung ist allgegenwärtig. Zudem trägt sie zur Materialeinsparung bei, da der Prozess auf die Formgebung ohne signifikante Materialverluste abzielt. Dies ist besonders in Zeiten steigender Rohstoffkosten und wachsender Umweltbewusstsein ein wichtiger Aspekt.

Schlüsseltechnologien und Maschinen in der Metallumformung

Die Vielfalt der in der Metallumformung eingesetzten Maschinen und Technologien ist beeindruckend. Sie reicht von einfachen mechanischen Pressen bis hin zu hochkomplexen CNC-gesteuerten Systemen, die eine präzise und wiederholbare Formgebung ermöglichen. Jede Maschine und jedes Verfahren hat ihre spezifischen Anwendungsbereiche und ist für bestimmte Materialtypen und Produktionsvolumen optimiert.

Zu den zentralen Maschinen gehören:

- Umformpressen: Diese Maschinen sind das Herzstück vieler Umformprozesse und kommen in verschiedenen Varianten wie hydraulischen, mechanischen oder servomechanischen Pressen vor. Sie ermöglichen das Biegen, Ziehen und Prägen von Metallen unter hoher Druckeinwirkung.

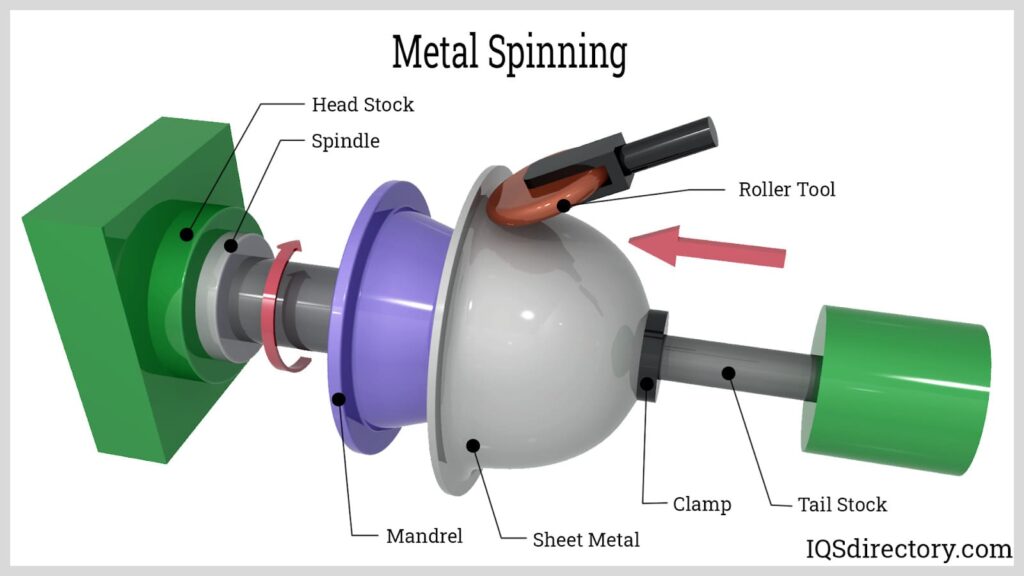

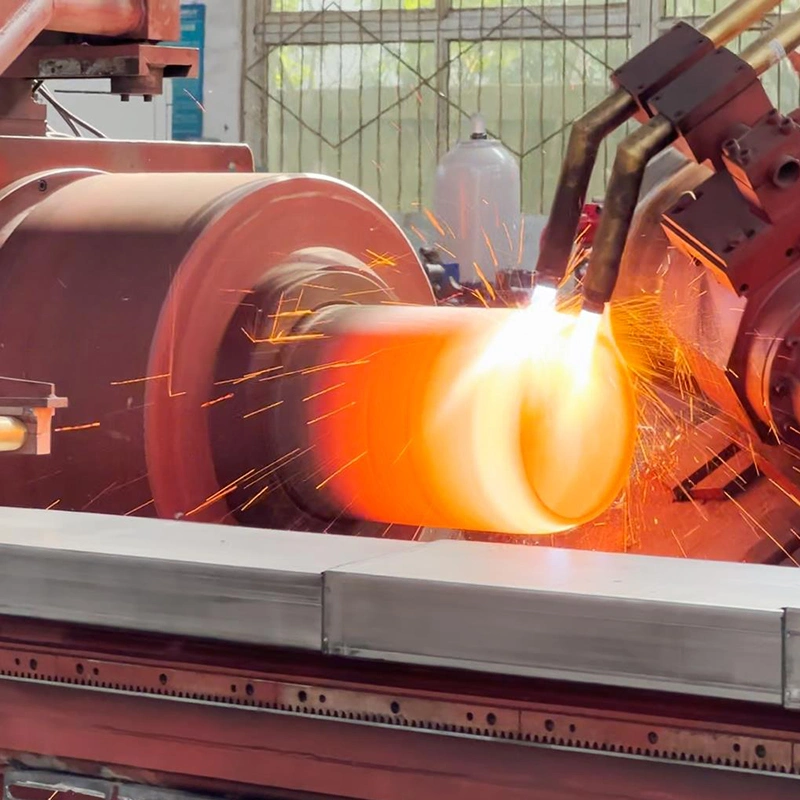

- Drückmaschinen: Besonders in der Fertigung von runden und symmetrischen Bauteilen, wie Behältern oder Leuchten, spielen Drückmaschinen eine wichtige Rolle. Der Drückwalzprozess ermöglicht es, Bleche durch kontinuierliches Walzen in komplexe Formen zu bringen.

- Sondermaschinen für die Rohrumformung: Die Bearbeitung von Rohren erfordert spezialisierte Maschinen, die in der Lage sind, Rohre zu biegen, zu verjüngen oder zu prägen, ohne das Material zu schwächen. Hierzu gehören Rohrbiegemaschinen, Rohrenden-Umformmaschinen und CNC-Umformmaschinen.

- Kaltumformmaschinen: Diese Maschinen werden eingesetzt, um Metalle bei Raumtemperatur zu formen, was zu einer hohen Festigkeit und Präzision führt. Typische Anwendungen finden sich in der Herstellung von Verbindungselementen und kleinen Bauteilen, die hohe Toleranzen erfordern.

- Heißpressen und Composite-Pressen: In der Verarbeitung von Kunststoffen und Verbundwerkstoffen spielen Heißpressen eine entscheidende Rolle. Sie ermöglichen das Formen von Materialien, die unter hohen Temperaturen und Druck in die gewünschte Form gebracht werden.

Relevanz der Sondermaschinen in der Metallumformung

Sondermaschinen spielen eine zentrale Rolle in der Metallumformung, da sie auf spezielle Anforderungen zugeschnitten sind und somit Prozesse ermöglichen, die mit Standardmaschinen nicht realisiert werden können. Diese Maschinen sind oft kundenspezifisch angepasst und erfüllen spezielle Anforderungen hinsichtlich Größe, Form und Materialbeschaffenheit der zu verarbeitenden Werkstücke. In Branchen, die auf hochpräzise Bauteile angewiesen sind, wie die Automobilindustrie oder die Luft- und Raumfahrt, sind Sondermaschinen unverzichtbar.

Ein Beispiel für eine Sondermaschine ist die Vier-Säulen-Presse, die durch ihre robuste Bauweise und ihre Fähigkeit, hohen Drücken standzuhalten, besonders in der Metallumformung eingesetzt wird. Diese Maschinen finden Anwendung in der Herstellung großer Metallteile, die gleichmäßigen Druck benötigen, um eine homogene Struktur zu gewährleisten.

Ein weiteres Beispiel sind Gummikissenpressen, die häufig in der Verarbeitung von Verbundwerkstoffen verwendet werden. Diese Maschinen nutzen ein flexibles Kissen, um Druck gleichmäßig auf das Werkstück zu verteilen, was besonders bei der Herstellung von komplexen Formen vorteilhaft ist.

Die Bedeutung der Sondermaschinen liegt auch in ihrer Fähigkeit, innovative und oft patentierte Technologien zu integrieren, die spezifische Produktionsanforderungen erfüllen. Diese Maschinen werden kontinuierlich weiterentwickelt, um den steigenden Anforderungen an Präzision, Effizienz und Umweltverträglichkeit gerecht zu werden.

Zukunftsperspektiven der Metallumformung

Die Metallumformung befindet sich in einem kontinuierlichen Wandel, der durch technologische Innovationen und neue Materialien getrieben wird. Zukünftige Entwicklungen werden wahrscheinlich durch den verstärkten Einsatz von Industrie 4.0-Technologien geprägt sein, bei denen die Vernetzung von Maschinen und Prozessen im Vordergrund steht. Dies ermöglicht eine noch präzisere Steuerung und Überwachung der Umformprozesse und trägt zur Effizienzsteigerung bei.

Darüber hinaus wird der Einsatz von Leichtbauwerkstoffen und Verbundwerkstoffen weiter zunehmen, was die Entwicklung neuer Umformtechniken und Maschinen erfordert. Diese Materialien, die häufig in der Luft- und Raumfahrt sowie im Automobilbau eingesetzt werden, erfordern spezielle Maschinen, die in der Lage sind, die spezifischen Eigenschaften der Werkstoffe zu berücksichtigen.

Zusammenfassend lässt sich sagen, dass die Metallumformung eine Schlüsseltechnologie bleibt, die für die industrielle Fertigung von zentraler Bedeutung ist. Die fortlaufende Entwicklung von Maschinen und Prozessen stellt sicher, dass auch in Zukunft komplexe und hochpräzise Bauteile wirtschaftlich und effizient hergestellt werden können.

Sondermaschinen in der Metallumformung

Sondermaschinen spielen eine entscheidende Rolle in der modernen Fertigungsindustrie, insbesondere in der Metallumformung. Diese Maschinen sind speziell entwickelt, um den Anforderungen komplexer und einzigartiger Fertigungsprozesse gerecht zu werden, die mit Standardmaschinen nicht oder nur unzureichend realisierbar sind. Sondermaschinen zeichnen sich durch ihre Anpassungsfähigkeit, Präzision und Effizienz aus, was sie zu unverzichtbaren Werkzeugen in vielen Industrien macht, insbesondere dort, wo maßgeschneiderte Lösungen erforderlich sind.

Definition und Merkmale von Sondermaschinen

Eine Sondermaschine ist eine speziell entwickelte und angefertigte Maschine, die für spezifische Fertigungsprozesse ausgelegt ist. Im Gegensatz zu Standardmaschinen, die für eine Vielzahl von Aufgaben verwendet werden können, sind Sondermaschinen auf eine oder mehrere spezielle Aufgaben fokussiert. Diese Maschinen werden oft in Zusammenarbeit mit dem Kunden entwickelt, um spezifische Anforderungen und Ziele zu erfüllen.

Zu den wichtigsten Merkmalen von Sondermaschinen gehören:

- Individuelle Anpassung: Sondermaschinen werden nach den spezifischen Anforderungen des Herstellungsprozesses entworfen und konstruiert. Dies beinhaltet die Berücksichtigung von Materialeigenschaften, gewünschten Endprodukten und Produktionsvolumen.

- Hohe Präzision: Sondermaschinen sind oft in der Lage, mit sehr engen Toleranzen zu arbeiten, was sie ideal für Anwendungen macht, die eine hohe Genauigkeit erfordern. Dies ist besonders wichtig in Branchen wie der Automobil- oder Luftfahrtindustrie, wo die kleinsten Abweichungen zu erheblichen Problemen führen können.

- Effizienz: Diese Maschinen sind so konzipiert, dass sie den Produktionsprozess optimieren, indem sie die Durchlaufzeiten verkürzen und den Materialabfall minimieren. Dies trägt zur Kosteneffizienz bei und verbessert die Wettbewerbsfähigkeit des Unternehmens.

- Flexibilität: Obwohl Sondermaschinen in der Regel für spezifische Aufgaben ausgelegt sind, können sie oft angepasst werden, um verschiedene ähnliche Aufgaben zu erfüllen, was ihre Flexibilität erhöht.

Anwendungsbeispiele von Sondermaschinen in der Metallumformung

In der Metallumformung gibt es eine Vielzahl von Prozessen, bei denen Sondermaschinen eingesetzt werden, um spezifische Anforderungen zu erfüllen. Nachfolgend sind einige Beispiele für solche Anwendungen aufgeführt:

- Formpressen und Umformpressen

- Formpressen werden häufig eingesetzt, um Materialien in spezifische Formen zu bringen. Diese Maschinen sind besonders nützlich, wenn es darum geht, komplexe Geometrien mit hohen Genauigkeiten zu realisieren. Die Anwendung reicht von der Herstellung einfacher Teile bis hin zu komplexen, mehrteiligen Baugruppen.

- Umformpressen sind eine weiterentwickelte Form von Pressmaschinen, die speziell für die Umformung von Metallen unter Anwendung hoher Drücke konzipiert sind. Diese Maschinen kommen in verschiedenen Varianten wie hydraulischen, mechanischen oder servomechanischen Ausführungen vor und sind unverzichtbar für Prozesse wie das Tiefziehen, Prägen und Biegen von Metallen.

- Drückmaschinen

- Drückmaschinen, insbesondere für den Drückwalzprozess, sind in der Metallumformung weit verbreitet. Diese Maschinen ermöglichen es, Metalle durch Walzen unter hoher Druckeinwirkung zu formen. Sie werden häufig in der Herstellung von runden oder zylindrischen Teilen verwendet, wie beispielsweise Lampenschirmen, Behältern oder metallischen Abdeckungen. Drückmaschinen sind besonders in der Lage, dünne Bleche präzise zu formen, ohne das Material zu schwächen.

- Rohrumformmaschinen

- Rohrumformmaschinen sind spezielle Maschinen, die für die Umformung von Rohrmaterialien entwickelt wurden. Diese Maschinen können Rohre biegen, verjüngen, weiten oder prägen, ohne das Material zu beschädigen. Typische Anwendungen finden sich in der Automobilindustrie, der Luftfahrt und in der Herstellung von Möbeln und Maschinen. Durch den Einsatz von CNC-Technologie können diese Maschinen komplexe Formen und Präzisionsbearbeitungen durchführen, die manuell kaum möglich wären.

- Kaltumformmaschinen

- Kaltumformmaschinen werden verwendet, um Metalle bei Raumtemperatur zu formen. Dies führt zu einer verbesserten Festigkeit des Materials und ermöglicht es, präzise Bauteile herzustellen, die hohen mechanischen Belastungen standhalten müssen. Diese Maschinen finden häufig Anwendung in der Herstellung von Schrauben, Muttern und anderen Verbindungselementen, die hohe Präzision erfordern.

- Heißpressen und Composite-Pressen

- Heißpressen werden in der Verarbeitung von Verbundwerkstoffen und Kunststoffen eingesetzt. Diese Maschinen nutzen hohe Temperaturen und Druck, um Materialien in die gewünschte Form zu bringen. Besonders in der Luftfahrt- und Automobilindustrie sind Heißpressen unverzichtbar, da sie es ermöglichen, leichte und dennoch robuste Bauteile herzustellen.

- Composite-Pressen sind spezialisierte Maschinen, die für die Herstellung von Verbundmaterialien entwickelt wurden. Diese Materialien bestehen aus zwei oder mehr verschiedenen Komponenten, die kombiniert werden, um ein Material mit verbesserten Eigenschaften zu schaffen. Composite-Pressen sind in der Lage, diese Materialien unter hohem Druck zu formen, was zu Bauteilen mit hoher Festigkeit und geringem Gewicht führt.

Vorteile des Einsatzes von Sondermaschinen

Der Einsatz von Sondermaschinen bietet eine Reihe von Vorteilen, die für die Fertigungsindustrie von großer Bedeutung sind:

- Erhöhte Produktionskapazität: Sondermaschinen sind oft in der Lage, Produktionsprozesse zu automatisieren und zu optimieren, was zu einer erheblichen Steigerung der Produktionskapazität führen kann. Dies ist besonders wichtig in Branchen, die große Mengen an Bauteilen in kurzer Zeit herstellen müssen.

- Verbesserte Produktqualität: Durch den Einsatz von Maschinen, die speziell für einen bestimmten Prozess entwickelt wurden, kann die Qualität der produzierten Teile erheblich verbessert werden. Die hohe Präzision und Wiederholgenauigkeit von Sondermaschinen tragen dazu bei, Ausschuss und Nacharbeiten zu minimieren.

- Kosteneffizienz: Obwohl die Anschaffungskosten für Sondermaschinen oft höher sind als für Standardmaschinen, können die langfristigen Einsparungen durch erhöhte Effizienz, geringeren Materialverbrauch und reduzierte Arbeitskosten diese Kosten mehr als ausgleichen.

- Wettbewerbsvorteil: Unternehmen, die in der Lage sind, maßgeschneiderte Lösungen für ihre Kunden anzubieten, haben oft einen erheblichen Wettbewerbsvorteil. Sondermaschinen ermöglichen es, spezialisierte Produkte herzustellen, die auf dem Markt einzigartig sind.

Herausforderungen bei der Implementierung von Sondermaschinen

Trotz der zahlreichen Vorteile gibt es auch Herausforderungen, die bei der Implementierung von Sondermaschinen berücksichtigt werden müssen:

- Hohe Anschaffungskosten: Die Entwicklung und Herstellung von Sondermaschinen erfordert oft erhebliche Investitionen. Diese Kosten müssen durch die gesteigerte Effizienz und Produktivität gerechtfertigt werden, was insbesondere für kleinere Unternehmen eine Herausforderung darstellen kann.

- Lange Entwicklungszeiten: Da Sondermaschinen in der Regel speziell für einen bestimmten Zweck entwickelt werden, kann der Entwicklungsprozess lange dauern. Dies kann die Einführung neuer Produktionslinien verzögern und zu zusätzlichen Kosten führen.

- Schulungsbedarf: Die Bedienung und Wartung von Sondermaschinen erfordert oft spezialisierte Kenntnisse und Schulungen. Mitarbeiter müssen geschult werden, um die Maschinen effizient zu bedienen und Wartungsarbeiten durchzuführen.

- Wartungsaufwand: Sondermaschinen sind oft komplexer als Standardmaschinen und erfordern daher eine intensivere Wartung. Dies kann zu zusätzlichen Kosten und Ausfallzeiten führen, wenn nicht rechtzeitig Maßnahmen ergriffen werden.

Zukunftsperspektiven und Innovationen

Die Zukunft der Sondermaschinen in der Metallumformung ist geprägt von Innovationen und technologischen Fortschritten. Mit dem Aufkommen von Industrie 4.0 und der zunehmenden Digitalisierung der Fertigungsprozesse eröffnen sich neue Möglichkeiten für die Entwicklung von Sondermaschinen.

- Automatisierung und Robotik: Die Integration von Robotik und Automatisierung in Sondermaschinen wird weiter zunehmen. Dies ermöglicht eine noch höhere Präzision und Effizienz in der Produktion. Roboter können komplexe Aufgaben übernehmen, die manuell nur schwer oder gar nicht durchführbar wären.

- Künstliche Intelligenz (KI): Der Einsatz von KI in Sondermaschinen könnte die Fertigungsprozesse revolutionieren. KI-gesteuerte Maschinen könnten in der Lage sein, sich an wechselnde Produktionsanforderungen anzupassen und eigenständig Optimierungen durchzuführen, um die Effizienz zu maximieren.

- Additive Fertigung: Die Kombination von additiver Fertigung (3D-Druck) mit traditionellen Umformprozessen könnte neue Möglichkeiten in der Herstellung von Bauteilen eröffnen. Sondermaschinen könnten in der Lage sein, Teile durch eine Kombination von Umformung und additiver Fertigung herzustellen, was zu einer Reduzierung von Produktionszeiten und Materialverbrauch führen könnte.

- Nachhaltigkeit: Mit dem zunehmenden Fokus auf Nachhaltigkeit in der Fertigung wird auch die Entwicklung von umweltfreundlicheren Sondermaschinen an Bedeutung gewinnen. Diese Maschinen könnten so konzipiert werden, dass sie den Energieverbrauch minimieren und den Einsatz von umweltbelastenden Materialien reduzieren.

Technologien und Maschinen für die Umformung von Kunststoffen

Die Umformung von Kunststoffen ist ein zentraler Bestandteil der modernen Fertigungstechnologien. Kunststoffe haben sich aufgrund ihrer Vielseitigkeit, Leichtigkeit und Kostenwirksamkeit in einer Vielzahl von Industrien etabliert. Von Verpackungen über Automobilteile bis hin zu medizinischen Geräten – Kunststoffprodukte sind allgegenwärtig. Die Umformung dieser Materialien erfordert spezialisierte Maschinen und Technologien, die präzise und effizient arbeiten, um die gewünschten Endprodukte zu erzeugen.

Bedeutung der Kunststoffverarbeitung in der Industrie

Die Kunststoffverarbeitung hat in den letzten Jahrzehnten erheblich an Bedeutung gewonnen. Kunststoffe bieten einzigartige Eigenschaften, die sie für viele Anwendungen ideal machen. Dazu gehören ihre Leichtigkeit, Korrosionsbeständigkeit, thermische und elektrische Isolationsfähigkeit sowie die Möglichkeit, sie in fast jede erdenkliche Form zu bringen. Diese Vorteile machen Kunststoffe zu einem bevorzugten Material in vielen Branchen, darunter die Automobilindustrie, die Elektronik, das Bauwesen und die Konsumgüterindustrie.

Ein wesentlicher Aspekt der Kunststoffverarbeitung ist die Fähigkeit, große Mengen an Produkten kostengünstig herzustellen, ohne dabei Kompromisse bei der Qualität einzugehen. Dies ist besonders wichtig in Industrien, die auf Massenproduktion angewiesen sind, um wettbewerbsfähig zu bleiben. Moderne Maschinen für die Kunststoffumformung ermöglichen es, komplexe Formen mit hoher Präzision und Wiederholgenauigkeit zu fertigen.

Überblick über die Umformung von Kunststoffen

Die Umformung von Kunststoffen umfasst eine Vielzahl von Verfahren, die alle darauf abzielen, Rohmaterialien in spezifische Formen zu bringen. Diese Verfahren lassen sich in zwei Hauptkategorien unterteilen: thermoplastische und duroplastische Umformung.

- Thermoplastische Umformung: Bei thermoplastischen Kunststoffen handelt es sich um Materialien, die bei Erwärmung weich und formbar werden und beim Abkühlen wieder erstarren. Diese Eigenschaft ermöglicht es, den Umformprozess mehrfach durchzuführen, was sie besonders vielseitig macht. Zu den gängigsten Verfahren der thermoplastischen Umformung gehören das Spritzgießen, das Extrudieren und das Thermoformen.

- Duroplastische Umformung: Duroplaste sind Kunststoffe, die nach ihrer Aushärtung nicht wieder formbar sind. Diese Materialien erfordern spezielle Umformverfahren, die in der Regel unter Hitze und Druck erfolgen, um das Material in die gewünschte Form zu bringen. Ein typisches Verfahren in diesem Bereich ist das Pressformen, bei dem das Material in einer Form unter Druck erhitzt wird, bis es aushärtet.

Maschinen zur Kunststoffumformung

Die Vielfalt der Maschinen, die in der Kunststoffumformung zum Einsatz kommen, ist groß. Diese Maschinen sind speziell dafür ausgelegt, Kunststoffe in die gewünschten Formen zu bringen, sei es durch Druck, Wärme oder mechanische Einwirkung. Nachfolgend werden einige der wichtigsten Maschinen und ihre Funktionen beschrieben:

- Plastikpressen

- Plastikpressen sind Maschinen, die für das Pressen von Kunststoffen unter hohem Druck ausgelegt sind. Sie werden häufig in der Massenproduktion von Kunststoffteilen eingesetzt und können in verschiedenen Konfigurationen vorliegen, je nachdem, welche Art von Kunststoff verarbeitet wird. Diese Maschinen ermöglichen es, komplexe Formen mit hoher Präzision zu erstellen, was besonders in der Automobilindustrie und der Elektronikproduktion von Bedeutung ist.

- Formpressen für Kunststoffe

- Formpressen sind eine zentrale Technologie in der Kunststoffumformung. Diese Maschinen arbeiten, indem sie Kunststoffgranulate oder Pulver in eine Form pressen und gleichzeitig erhitzen, um das Material zu schmelzen und in die gewünschte Form zu bringen. Nachdem das Material ausgehärtet ist, wird das fertige Teil aus der Form entnommen. Formpressen werden häufig in der Herstellung von duroplastischen Komponenten eingesetzt, die in einer Vielzahl von Anwendungen wie Gehäusen, Schaltern und Isolatoren verwendet werden.

- SMC-Heißpressen

- SMC-Heißpressen (Sheet Molding Compound) werden für die Verarbeitung von Verbundwerkstoffen verwendet, die aus Harzen, Glasfasern und Füllstoffen bestehen. Diese Maschinen pressen und erhitzen die Materialien, um sie in die gewünschte Form zu bringen. SMC-Heißpressen sind besonders in der Automobilindustrie weit verbreitet, wo sie für die Herstellung von leichten und dennoch robusten Bauteilen eingesetzt werden. Die Kombination aus Druck und Hitze sorgt für eine gleichmäßige Verteilung der Materialien und eine hohe Festigkeit der Endprodukte.

- Thermoformen

- Thermoformen ist ein Verfahren, bei dem eine Kunststoffplatte erhitzt und über eine Form gezogen wird, um die gewünschte Form zu erhalten. Dieses Verfahren wird häufig für die Herstellung von Verpackungen, Behältern und Verkleidungen verwendet. Die Maschinen, die für das Thermoformen eingesetzt werden, sind in der Regel einfach in der Bedienung und ermöglichen es, große Volumina mit hoher Effizienz zu produzieren. Thermoformen bietet auch die Möglichkeit, verschiedene Schichtmaterialien zu verwenden, um spezifische Eigenschaften wie Barrierefunktionen oder Oberflächentexturen zu erzielen.

- Transferpressen

- Transferpressen sind spezialisierte Maschinen, die in der Kunststoffumformung eingesetzt werden, um Materialien in eine Form zu transferieren und gleichzeitig unter Druck zu verformen. Dieses Verfahren ist besonders nützlich bei der Herstellung von komplexen Formen oder bei der Verarbeitung von Materialien, die empfindlich auf direkte Hitze reagieren. Transferpressen werden oft in der Produktion von Dichtungen, Isolatoren und anderen technischen Kunststoffteilen eingesetzt.

Vergleich von Metall- und Kunststoffumformungsprozessen

Obwohl Metall- und Kunststoffumformungsprozesse ähnliche Ziele verfolgen – nämlich das Material in eine bestimmte Form zu bringen –, gibt es wesentliche Unterschiede in den Verfahren und Maschinen, die in beiden Bereichen eingesetzt werden.

- Materialeigenschaften: Metalle haben in der Regel eine höhere Festigkeit und sind weniger verformbar als Kunststoffe. Dies erfordert bei der Metallumformung oft höhere Kräfte und robustere Maschinen. Kunststoffe hingegen sind leichter zu formen, insbesondere wenn sie erhitzt werden, was die Notwendigkeit hoher Kräfte verringert.

- Verfahren: Während bei der Metallumformung häufig mechanische Pressen und Walzmaschinen eingesetzt werden, dominieren in der Kunststoffumformung thermische Prozesse, wie das Spritzgießen und das Thermoformen. Diese Verfahren nutzen die Fähigkeit von Kunststoffen, bei Hitze weich zu werden, um sie in die gewünschte Form zu bringen.

- Maschinenaufbau: Maschinen für die Metallumformung sind oft massiver und für den Einsatz unter extremen Bedingungen ausgelegt, um den hohen Kräften standzuhalten, die beim Biegen, Ziehen oder Pressen von Metallen erforderlich sind. Maschinen zur Kunststoffumformung hingegen sind oft leichter und nutzen Technologien, die eine präzise Steuerung der Temperatur und des Drucks ermöglichen.

- Anwendungsbereiche: Metallumformung wird häufig in der Herstellung von strukturellen Komponenten eingesetzt, die hohen Belastungen standhalten müssen, wie beispielsweise Karosserieteilen in der Automobilindustrie oder Flugzeugteilen. Die Kunststoffumformung hingegen findet breite Anwendung in der Produktion von Konsumgütern, Verpackungen und elektronischen Bauteilen, bei denen Leichtigkeit und Formbarkeit im Vordergrund stehen.

Herausforderungen und Innovationen in der Kunststoffumformung

Trotz ihrer weiten Verbreitung und den zahlreichen Vorteilen bringt die Kunststoffumformung auch Herausforderungen mit sich. Dazu gehören Umweltaspekte, die Notwendigkeit, neue Materialien zu entwickeln, und die stetige Nachfrage nach immer präziseren und effizienteren Produktionsprozessen.

- Umweltaspekte: Die Herstellung und Verarbeitung von Kunststoffen steht zunehmend im Fokus von Umweltdebatten. Der Einsatz fossiler Rohstoffe, die Schwierigkeiten beim Recycling und die Problematik von Kunststoffabfällen erfordern innovative Lösungen. Dies hat zu einem verstärkten Einsatz von biobasierten Kunststoffen und recycelbaren Materialien geführt. Maschinen für die Kunststoffumformung müssen in der Lage sein, diese neuen Materialien zu verarbeiten, ohne Kompromisse bei der Qualität oder Effizienz einzugehen.

- Neue Materialien: Mit der Weiterentwicklung von Hochleistungskunststoffen und Verbundwerkstoffen steigt die Nachfrage nach Maschinen, die diese Materialien präzise formen können. Diese Materialien bieten oft bessere mechanische Eigenschaften, geringeres Gewicht und höhere Beständigkeit gegen chemische Einflüsse, was sie für anspruchsvolle Anwendungen attraktiv macht.

- Präzision und Effizienz: Die Anforderungen an die Präzision in der Kunststoffverarbeitung steigen kontinuierlich, insbesondere in Branchen wie der Medizintechnik und der Elektronik, wo kleinste Abweichungen in der Formgebung zu erheblichen Problemen führen können. Innovationen wie die Integration von Industrie 4.0-Technologien in die Maschinensteuerung ermöglichen eine noch präzisere Überwachung und Steuerung der Produktionsprozesse. Dies führt zu einer verbesserten Qualität der Endprodukte und einer höheren Effizienz der Fertigung.

- Nachhaltigkeit: Die Umformung von Kunststoffen erfordert einen ständigen Fokus auf Nachhaltigkeit. Dies umfasst nicht nur die Reduzierung des Energieverbrauchs und der Abfallproduktion, sondern auch die Entwicklung von Maschinen, die recycelte Materialien verarbeiten können, ohne an Effizienz zu verlieren.

Zukünftige Entwicklungen

Die Zukunft der Kunststoffumformung wird von einer Kombination aus technischen Innovationen, der Entwicklung neuer Materialien und einem verstärkten Fokus auf Nachhaltigkeit geprägt sein. Maschinen werden zunehmend automatisiert und mit intelligenten Steuerungssystemen ausgestattet, die es ermöglichen, den Umformprozess in Echtzeit zu überwachen und anzupassen. Dies wird zu einer noch höheren Produktivität und Präzision führen.

Ein weiterer bedeutender Trend ist die zunehmende Integration von additiven Fertigungstechnologien (3D-Druck) in die Kunststoffverarbeitung. Diese Technologien ermöglichen es, komplexe Formen direkt aus CAD-Modellen zu erstellen, ohne dass herkömmliche Formen oder Werkzeuge benötigt werden. Dies könnte die Art und Weise, wie Kunststoffteile hergestellt werden, revolutionieren und neue Möglichkeiten für die Produktion von Kleinserien und Prototypen eröffnen.

Rohrumformung und ihre speziellen Maschinen

Die Rohrumformung ist ein spezialisiertes Segment der Metallverarbeitung, das in vielen Industrien eine zentrale Rolle spielt. Rohre sind essenzielle Bauteile in zahlreichen Anwendungen, von der Automobil- und Luftfahrtindustrie bis hin zu Bauprojekten und Maschinenkonstruktionen. Die Fähigkeit, Rohre präzise und effizient zu formen, ist entscheidend für die Herstellung hochwertiger Produkte, die den Anforderungen an Stabilität, Haltbarkeit und Präzision gerecht werden. In diesem Abschnitt werden die Technologien und Maschinen vorgestellt, die für die Rohrumformung verwendet werden, sowie die Anwendungen und Herausforderungen, die mit dieser speziellen Form der Umformung verbunden sind.

Bedeutung der Rohrumformung in der Industrie

Rohre sind aus der industriellen Fertigung nicht wegzudenken. Sie finden Anwendung in hydraulischen und pneumatischen Systemen, als Strukturbauteile in Fahrzeugen und Flugzeugen, in der Energieversorgung, im Bauwesen und in der Produktion von Konsumgütern. Die Rohrumformung ermöglicht es, Rohre an spezifische Anforderungen anzupassen, indem sie gebogen, geformt, verengt oder erweitert werden. Diese Anpassungen sind notwendig, um die Funktionalität und Sicherheit der Produkte sicherzustellen.

Ein zentrales Merkmal der Rohrumformung ist die Notwendigkeit, die strukturelle Integrität des Rohrs zu erhalten. Da Rohre oft hohen mechanischen Belastungen ausgesetzt sind, ist es wichtig, dass der Umformprozess keine Schwachstellen oder Materialermüdung verursacht. Daher müssen die in der Rohrumformung eingesetzten Maschinen und Technologien äußerst präzise arbeiten.

Technologien der Rohrumformung

Die Rohrumformung umfasst eine Vielzahl von Prozessen, die jeweils unterschiedliche Techniken und Maschinen erfordern. Diese Prozesse können grob in folgende Kategorien unterteilt werden:

- Rohrbiegen

- Rohrbiegemaschinen sind eine der häufigsten Maschinentypen in der Rohrumformung. Diese Maschinen biegen Rohre in die gewünschte Form, wobei verschiedene Biegeverfahren angewendet werden können, wie das Dornbiegen, das Rotationszugbiegen und das Freiformbiegen. Rohrbiegemaschinen müssen in der Lage sein, präzise Winkel und Radien zu erzeugen, ohne das Rohrmaterial zu beschädigen. Moderne Maschinen nutzen häufig CNC-Technologie, um eine hohe Genauigkeit und Wiederholbarkeit zu gewährleisten.

- Rohrweiten und -verjüngen

- Das Weiten oder Verjüngen von Rohren ist ein weiterer wichtiger Umformprozess. Hierbei werden die Enden von Rohren entweder erweitert oder verengt, um sie an spezifische Anforderungen anzupassen, wie z.B. für Verbindungen oder Befestigungen. Rohrenden-Umformmaschinen sind darauf spezialisiert, diese Anpassungen durchzuführen, indem sie das Material unter Druck verformen. Dieser Prozess erfordert eine hohe Präzision, um sicherzustellen, dass die veränderten Rohrenden perfekt in die entsprechenden Verbindungen passen.

- Rohrprägen

- Das Prägen von Rohren ist ein Verfahren, bei dem Muster, Markierungen oder Vertiefungen in die Oberfläche des Rohrs eingeprägt werden. Dies kann sowohl zu funktionalen als auch zu dekorativen Zwecken geschehen. Prägepressen sind die Maschinen, die für diesen Prozess verwendet werden, und sie müssen in der Lage sein, gleichmäßigen Druck auf das Rohr auszuüben, um präzise und wiederholbare Ergebnisse zu erzielen.

- Rohrendenbearbeitung

- Die Rohrendenbearbeitung umfasst eine Reihe von Prozessen, die dazu dienen, die Enden von Rohren zu bearbeiten, um sie für spezifische Anwendungen vorzubereiten. Dies kann das Schneiden, Entgraten, Bohren oder Gewindeschneiden umfassen. Maschinen zur Rohrendenbearbeitung sind oft multifunktional und können mehrere Bearbeitungsschritte in einem einzigen Arbeitsgang durchführen. Dies erhöht die Effizienz und reduziert die Produktionszeit.

- Orbitalschweißen

- Orbitalschweißen ist eine spezielle Schweißtechnik, die häufig in der Rohrumformung verwendet wird, um Rohre miteinander zu verbinden. Bei diesem Verfahren bewegt sich das Schweißgerät orbital um das Rohr, um eine gleichmäßige Schweißnaht zu erzeugen. Diese Technik wird insbesondere in der Produktion von Rohren für kritische Anwendungen wie in der Lebensmittel- oder Pharmaindustrie eingesetzt, wo sterile und dichtungsfreie Verbindungen erforderlich sind.

Maschinen für die Rohrumformung

Die Maschinen, die für die Rohrumformung verwendet werden, sind hochspezialisiert und auf die Anforderungen der jeweiligen Umformprozesse zugeschnitten. Zu den wichtigsten Maschinentypen in diesem Bereich gehören:

- CNC-Umformmaschinen

- CNC-Umformmaschinen haben die Rohrumformung revolutioniert, indem sie eine präzise und wiederholbare Steuerung des Umformprozesses ermöglichen. Diese Maschinen nutzen computergesteuerte Systeme, um komplexe Biege- und Formprozesse durchzuführen. Sie sind in der Lage, Rohre mit hoher Präzision zu biegen, zu weiten oder zu verjüngen, was insbesondere in der Automobil- und Luftfahrtindustrie von Bedeutung ist, wo enge Toleranzen erforderlich sind.

- Rohrbiegemaschinen

- Wie bereits erwähnt, sind Rohrbiegemaschinen eine zentrale Technologie in der Rohrumformung. Diese Maschinen kommen in verschiedenen Ausführungen, je nach den spezifischen Anforderungen des Biegeprozesses. Zum Beispiel sind Dornbiegemaschinen ideal für das Biegen von Rohren mit dünnen Wänden, da sie die Innenwand des Rohrs während des Biegens stützen und so Verformungen verhindern.

- Rohrenden-Umformmaschinen

- Rohrenden-Umformmaschinen sind speziell dafür ausgelegt, die Enden von Rohren zu modifizieren, sei es durch Weiten, Verjüngen oder Prägen. Diese Maschinen nutzen oft hydraulische oder mechanische Kräfte, um das Rohrmaterial zu verformen, ohne die strukturelle Integrität des Rohrs zu beeinträchtigen. Diese Maschinen sind unerlässlich in der Herstellung von Verbindungen, die dichte und robuste Verbindungen erfordern.

- Orbitalschweißgeräte

- Orbitalschweißgeräte sind Maschinen, die speziell für das Schweißen von Rohren entwickelt wurden. Sie bieten eine hohe Präzision und ermöglichen es, Schweißnähte gleichmäßig und konsistent um das Rohr herum zu führen. Diese Maschinen sind besonders in der Fertigung von Rohren für kritische Anwendungen, wie in der Lebensmittel-, Pharma- und Luftfahrtindustrie, unverzichtbar.

- Maschinen zur Rohrendenbearbeitung

- Rohrendenbearbeitungsmaschinen kombinieren oft mehrere Funktionen, um die Enden von Rohren in einem einzigen Arbeitsgang zu bearbeiten. Diese Maschinen können schneiden, entgraten, bohren und Gewinde schneiden, was die Effizienz der Produktion erheblich erhöht. Sie sind besonders in der Massenproduktion von Rohren für den Bau und die Automobilindustrie von Bedeutung.

Anwendungen der Rohrumformung in verschiedenen Industrien

Die Rohrumformung findet in einer Vielzahl von Industrien Anwendung, wobei jede Branche ihre spezifischen Anforderungen und Herausforderungen hat. Nachfolgend sind einige der wichtigsten Anwendungsbereiche aufgeführt:

- Automobilindustrie

- In der Automobilindustrie werden Rohre für eine Vielzahl von Anwendungen benötigt, darunter Abgasanlagen, Fahrwerkskomponenten und hydraulische Systeme. Die Rohrumformung ermöglicht es, diese Bauteile so zu gestalten, dass sie den hohen Anforderungen an Haltbarkeit, Sicherheit und Effizienz gerecht werden. Präzise Biegungen und Verjüngungen sind entscheidend, um sicherzustellen, dass die Rohre in den begrenzten Raum im Fahrzeug passen und gleichzeitig maximale Leistung bieten.

- Luft- und Raumfahrt

- In der Luft- und Raumfahrtindustrie sind Rohre für hydraulische und pneumatische Systeme, Kraftstoffleitungen und Strukturkomponenten unverzichtbar. Die Anforderungen an die Präzision und die Festigkeit der Rohre sind in dieser Branche besonders hoch, da die Bauteile extremen Bedingungen standhalten müssen. CNC-Umformmaschinen und Orbitalschweißgeräte sind in der Luftfahrtindustrie weit verbreitet, um sicherzustellen, dass die Rohre den strengen Sicherheits- und Qualitätsstandards entsprechen.

- Bauwesen

- Im Bauwesen werden Rohre für die Versorgung mit Wasser, Gas und Elektrizität sowie für Heizungs- und Kühlsysteme verwendet. Die Rohrumformung ermöglicht es, Rohre zu fertigen, die genau den Anforderungen des Bauprojekts entsprechen, sei es in Bezug auf Größe, Form oder Material. Maschinen zur Rohrendenbearbeitung und Rohrbiegemaschinen sind in dieser Branche weit verbreitet, um sicherzustellen, dass die Rohre passgenau und zuverlässig installiert werden können.

- Maschinenbau

- Im Maschinenbau werden Rohre als Strukturbauteile sowie in hydraulischen und pneumatischen Systemen verwendet. Die Rohrumformung ist entscheidend, um sicherzustellen, dass die Rohre den spezifischen Anforderungen der Maschine entsprechen, sei es in Bezug auf Druckbeständigkeit, Form oder Material. Die Präzision der Umformung ist besonders wichtig, um sicherzustellen, dass die Rohre nahtlos in das Gesamtdesign der Maschine integriert werden können.

- Energiewirtschaft

- In der Energiewirtschaft, insbesondere im Bereich der Öl- und Gasförderung sowie in der Stromerzeugung, sind Rohre essenzielle Bauteile. Sie müssen hohen Drücken, extremen Temperaturen und korrosiven Umgebungen standhalten. Die Rohrumformung ermöglicht es, Rohre zu fertigen, die diesen extremen Bedingungen gerecht werden. Hier kommen häufig Rohrbiegemaschinen und Rohrendenbearbeitungsmaschinen zum Einsatz, um sicherzustellen, dass die Rohre präzise und robust sind.

Herausforderungen und Innovationen in der Rohrumformung

Die Rohrumformung bringt eine Reihe von Herausforderungen mit sich, die ständige Innovationen und Verbesserungen in den verwendeten Maschinen und Technologien erfordern. Zu den wichtigsten Herausforderungen gehören:

- Materialvielfalt: Die Vielfalt der Materialien, die in der Rohrumformung verwendet werden, erfordert Maschinen, die in der Lage sind, unterschiedliche Materialeigenschaften zu bewältigen. Von dünnwandigen Rohren aus Aluminium bis hin zu hochfesten Stahlrohren – jede Materialart stellt spezifische Anforderungen an den Umformprozess.

- Präzision: Die Anforderungen an die Präzision in der Rohrumformung sind hoch, insbesondere in Industrien wie der Luft- und Raumfahrt und der Automobilindustrie. Selbst kleinste Abweichungen können die Funktionalität und Sicherheit der Rohre beeinträchtigen. Innovationen in der CNC-Technologie und in der Automatisierung haben dazu beigetragen, die Präzision der Rohrumformung erheblich zu verbessern.

- Effizienz: Die Effizienz der Rohrumformung ist entscheidend für die Wettbewerbsfähigkeit von Unternehmen. Moderne Maschinen sind darauf ausgelegt, die Produktionszeit zu minimieren und gleichzeitig die Qualität der gefertigten Rohre zu maximieren. Dies wird durch den Einsatz von multifunktionalen Maschinen und automatisierten Prozessen erreicht.

- Nachhaltigkeit: Die Rohrumformung muss zunehmend auch Nachhaltigkeitsaspekte berücksichtigen. Dies umfasst die Minimierung von Materialabfällen, die Reduzierung des Energieverbrauchs und die Verarbeitung recycelbarer Materialien. Die Entwicklung von umweltfreundlicheren Maschinen und Prozessen ist daher ein zentraler Trend in der Branche.

Zukunftsperspektiven

Die Zukunft der Rohrumformung wird durch technologische Innovationen und den wachsenden Bedarf an hochspezialisierten Rohrprodukten geprägt sein. Zu den vielversprechendsten Entwicklungen gehören:

- Integration von Industrie 4.0: Die Integration von Sensoren, Datenanalyse und Vernetzung in die Rohrumformung wird es ermöglichen, die Prozesse in Echtzeit zu überwachen und zu optimieren. Dies wird zu einer noch höheren Präzision und Effizienz führen.

- Erweiterte Materialien: Mit der Entwicklung neuer Materialien, die leichtere und festere Rohre ermöglichen, wird die Rohrumformung zunehmend komplexer. Maschinen müssen in der Lage sein, diese neuen Materialien zu verarbeiten, ohne an Leistung oder Präzision zu verlieren.

- Additive Fertigung und hybride Prozesse: Die Kombination von additiver Fertigung (3D-Druck) mit traditionellen Umformtechniken könnte neue Möglichkeiten für die Herstellung von Rohren eröffnen, insbesondere für komplexe und maßgeschneiderte Anwendungen.

Pressen und deren Einsatz in der Metall- und Kunststoffbearbeitung

Pressen gehören zu den vielseitigsten und wichtigsten Maschinen in der industriellen Fertigung. Sie finden Anwendung in einer Vielzahl von Umformungsprozessen, sowohl in der Metall- als auch in der Kunststoffverarbeitung. Pressen werden verwendet, um Materialien unter Druck zu formen, zu schneiden, zu prägen oder zu verbinden, und sie sind in vielen Bereichen der Fertigung unverzichtbar. In diesem Abschnitt werden die verschiedenen Arten von Pressen, ihre Funktionsweise und ihre spezifischen Einsatzgebiete in der Metall- und Kunststoffbearbeitung beschrieben.

Arten von Pressen

Es gibt zahlreiche Typen von Pressen, die jeweils für unterschiedliche Anwendungen und Materialien optimiert sind. Zu den wichtigsten gehören:

- Hydraulische Pressen

- Hydraulische Pressen nutzen Flüssigkeitsdruck, um die für den Umformprozess erforderliche Kraft zu erzeugen. Diese Pressen sind äußerst vielseitig und können für eine Vielzahl von Anwendungen verwendet werden, von einfachen Biegearbeiten bis hin zum Tiefziehen und Prägen von Metallen. Der Hauptvorteil hydraulischer Pressen ist ihre Fähigkeit, eine konstante Kraft während des gesamten Pressvorgangs aufrechtzuerhalten, was besonders bei der Bearbeitung von dicken oder zähen Materialien von Vorteil ist.

- Mechanische Pressen

- Mechanische Pressen arbeiten mit einem mechanischen Antriebssystem, das oft auf Schwungrädern basiert. Diese Maschinen sind bekannt für ihre hohe Geschwindigkeit und Effizienz, was sie ideal für Massenproduktionsprozesse macht. Mechanische Pressen werden häufig in der Blechbearbeitung eingesetzt, insbesondere beim Stanzen und Schneiden. Sie bieten eine präzise Steuerung des Presshubs, was zu konsistenten und wiederholbaren Ergebnissen führt.

- Servopressen

- Servopressen kombinieren die Vorteile von hydraulischen und mechanischen Pressen und bieten eine präzise Steuerung der Kraft und Geschwindigkeit des Pressvorgangs. Diese Pressen nutzen elektrische Servomotoren, um den Druck genau zu dosieren, was eine flexible Anpassung an unterschiedliche Materialien und Umformprozesse ermöglicht. Servopressen sind besonders in der Automobilindustrie beliebt, wo sie für die Herstellung von komplexen und hochpräzisen Bauteilen eingesetzt werden.

- Vier-Säulen-Pressen

- Vier-Säulen-Pressen sind eine spezielle Form der hydraulischen Presse, die durch ihre stabile Konstruktion mit vier tragenden Säulen gekennzeichnet ist. Diese Bauweise ermöglicht eine gleichmäßige Verteilung des Drucks über die gesamte Pressfläche, was besonders bei der Herstellung von großflächigen oder komplexen Bauteilen von Vorteil ist. Vier-Säulen-Pressen werden häufig in der Metallverarbeitung eingesetzt, aber auch in der Kunststoffbearbeitung finden sie Anwendung, insbesondere beim Pressen von Verbundwerkstoffen.

- Gummikissenpressen

- Gummikissenpressen sind spezialisierte Maschinen, die in der Regel in der Verarbeitung von Verbundwerkstoffen verwendet werden. Sie nutzen ein flexibles Gummikissen, das unter Druck gesetzt wird, um Materialien zu formen. Diese Pressen sind ideal für die Herstellung von Bauteilen mit komplexen Formen und unterschiedlichen Materialstärken, da das Gummikissen in der Lage ist, sich den Konturen der Form anzupassen und gleichmäßigen Druck auf das Material auszuüben.

Einsatz von Pressen in der Metallbearbeitung

In der Metallbearbeitung spielen Pressen eine zentrale Rolle in einer Vielzahl von Prozessen. Hier sind einige der wichtigsten Anwendungen:

- Tiefziehen

- Das Tiefziehen ist ein Umformverfahren, bei dem eine Metallplatte in eine tiefe, meist zylindrische Form gezogen wird. Dies erfordert erhebliche Kräfte, die durch hydraulische oder mechanische Pressen aufgebracht werden. Das Tiefziehen wird häufig in der Automobil- und Haushaltsgeräteindustrie eingesetzt, um Teile wie Karosserieteile, Tanks und Waschmaschinengehäuse herzustellen.

- Blechkaltpressen

- Beim Blechkaltpressen wird Blech unter hohem Druck geformt, ohne dass das Material erwärmt wird. Dieses Verfahren erfordert Pressen, die in der Lage sind, die nötigen Kräfte aufzubringen, um das Metall in die gewünschte Form zu bringen, ohne es zu beschädigen. Mechanische und hydraulische Pressen sind für diese Anwendung besonders geeignet. Kaltgepresste Teile finden sich in einer Vielzahl von Anwendungen, von der Elektronik über die Automobilindustrie bis hin zur Bauindustrie.

- Stanzen und Schneiden

- Stanzen und Schneiden sind grundlegende Verfahren in der Blechbearbeitung, bei denen Teile aus einer Metallplatte herausgeschnitten werden. Mechanische Pressen sind für diese Prozesse weit verbreitet, da sie eine hohe Geschwindigkeit und Präzision bieten. Stanzen und Schneiden werden in nahezu jeder Branche eingesetzt, die Metallteile produziert, einschließlich der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie.

- Prägen

- Das Prägen von Metall umfasst das Einpressen eines Musters oder Designs in die Oberfläche eines Werkstücks. Dieser Prozess erfordert Pressen, die in der Lage sind, den Druck gleichmäßig über die Oberfläche des Werkstücks zu verteilen. Geprägte Metallteile werden häufig in der Herstellung von Münzen, Medaillen und dekorativen Elementen verwendet.

- Umformpressen

- Umformpressen sind spezielle Maschinen, die für die Umformung von Metall durch Druck ausgelegt sind. Diese Pressen werden in einer Vielzahl von Prozessen eingesetzt, einschließlich des Biegens, Ziehens und Prägens. Sie sind unverzichtbar in der Herstellung von komplexen Metallteilen, die hohe Präzision und Festigkeit erfordern.

Einsatz von Pressen in der Kunststoffbearbeitung

Auch in der Kunststoffbearbeitung sind Pressen von zentraler Bedeutung. Hier sind einige der wichtigsten Anwendungen:

- Formpressen

- Das Formpressen von Kunststoffen ist ein Verfahren, bei dem ein Kunststoffmaterial in eine vorgefertigte Form gepresst und gleichzeitig erhitzt wird, um es in die gewünschte Form zu bringen. Hydraulische Pressen werden häufig für dieses Verfahren eingesetzt, da sie den notwendigen Druck und die Hitze liefern können, um das Material gleichmäßig zu verformen. Formpressen wird häufig in der Herstellung von Kunststoffgehäusen, Schaltern und Isolatoren verwendet.

- SMC-Heißpressen

- SMC-Heißpressen (Sheet Molding Compound) sind ein spezielles Verfahren zur Verarbeitung von Verbundwerkstoffen. Diese Pressen verwenden Hitze und Druck, um Materialien wie Glasfaserverstärkte Kunststoffe (GFK) zu formen. Das SMC-Verfahren wird häufig in der Automobilindustrie eingesetzt, um leichte und dennoch robuste Bauteile herzustellen, wie Stoßfänger, Kotflügel und Karosserieteile.

- Gummi-Formpressen

- Beim Gummi-Formpressen wird Gummi in eine Form gepresst und gleichzeitig erhitzt, um es zu vulkanisieren und in die endgültige Form zu bringen. Gummikissenpressen sind für diesen Prozess besonders geeignet, da sie einen gleichmäßigen Druck auf das Material ausüben und es in die Form pressen können. Gummi-Formpressen wird in der Herstellung von Dichtungen, Dämpfern und anderen technischen Gummiteilen eingesetzt.

- Thermoformen

- Thermoformen ist ein Verfahren, bei dem eine Kunststoffplatte erhitzt und über eine Form gezogen wird, um die gewünschte Form zu erhalten. Diese Technologie erfordert Pressen, die in der Lage sind, die Platte gleichmäßig zu erhitzen und den notwendigen Druck aufzubringen, um das Material in die Form zu pressen. Thermoformen wird häufig in der Herstellung von Verpackungen, Kunststoffgehäusen und Verkleidungen verwendet.

- Transferpressen

- Transferpressen werden in der Kunststoffverarbeitung eingesetzt, um Materialien in eine Form zu transferieren und gleichzeitig unter Druck zu verformen. Diese Pressen sind ideal für die Herstellung von komplexen Formen und Bauteilen, die hohe Präzision erfordern. Transferpressen werden häufig in der Produktion von Dichtungen, Isolatoren und technischen Kunststoffteilen verwendet.

Herausforderungen und Innovationen im Einsatz von Pressen

Obwohl Pressen in der industriellen Fertigung unverzichtbar sind, bringen sie auch eine Reihe von Herausforderungen mit sich, die ständige Innovationen und Verbesserungen erfordern:

- Energieverbrauch

- Pressen erfordern in der Regel erhebliche Mengen an Energie, insbesondere hydraulische Pressen, die hohe Drücke erzeugen müssen. Die Reduzierung des Energieverbrauchs ist daher eine wichtige Herausforderung, die durch den Einsatz effizienterer Antriebssysteme und die Optimierung der Prozesssteuerung angegangen wird.

- Wartung und Zuverlässigkeit

- Pressen sind oft komplexe Maschinen, die regelmäßige Wartung und sorgfältige Überwachung erfordern, um eine hohe Zuverlässigkeit und Produktivität zu gewährleisten. Ungeplante Ausfallzeiten können in der Fertigung zu erheblichen Kosten führen. Innovationen in der Überwachungstechnologie, wie Condition Monitoring, ermöglichen es, potenzielle Probleme frühzeitig zu erkennen und Wartungsarbeiten effizienter zu planen.

- Präzision

- Die Anforderungen an die Präzision in der Metall- und Kunststoffbearbeitung steigen kontinuierlich, insbesondere in der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie. Pressen müssen in der Lage sein, diese hohen Präzisionsanforderungen zu erfüllen, was durch den Einsatz von Servotechnologie und fortschrittlichen Steuerungssystemen unterstützt wird.

- Flexibilität

- Die Flexibilität von Pressen ist besonders in Branchen wichtig, in denen häufig wechselnde Produktanforderungen bestehen. Moderne Pressen sind zunehmend so konzipiert, dass sie schnell auf unterschiedliche Produktionsanforderungen umgestellt werden können, ohne dass umfangreiche Umrüstungen erforderlich sind. Dies wird durch den Einsatz von modularen Werkzeugen und intelligenten Steuerungssystemen erreicht.

- Nachhaltigkeit

- Die zunehmende Bedeutung der Nachhaltigkeit in der Fertigung betrifft auch den Einsatz von Pressen. Dazu gehört nicht nur die Reduzierung des Energieverbrauchs, sondern auch die Minimierung von Materialabfällen und die Integration umweltfreundlicherer Produktionsprozesse. Innovationen in der Werkzeugtechnologie und in der Prozessoptimierung tragen dazu bei, diese Ziele zu erreichen.

Zukunftsperspektiven und Innovationen

Die Zukunft der Pressen in der Metall- und Kunststoffbearbeitung wird durch technologische Innovationen geprägt sein, die auf eine höhere Effizienz, Präzision und Flexibilität abzielen. Zu den vielversprechendsten Entwicklungen gehören:

- Industrie 4.0

- Die Integration von Industrie 4.0-Technologien, wie IoT und Big Data, in die Steuerung und Überwachung von Pressen wird es ermöglichen, Produktionsprozesse in Echtzeit zu optimieren und die Effizienz zu maximieren. Dies wird nicht nur die Produktivität steigern, sondern auch die Wartungskosten senken und die Lebensdauer der Maschinen verlängern.

- Additive Fertigung

- Die Kombination von Pressentechnologien mit additiven Fertigungsmethoden könnte neue Möglichkeiten in der Herstellung von Bauteilen eröffnen, insbesondere bei komplexen Geometrien oder maßgeschneiderten Anwendungen. Dies könnte insbesondere in der Kunststoffverarbeitung zu einer Revolution führen.

- Energieeffizienz

- Verbesserungen in der Antriebstechnologie und der Prozesssteuerung werden dazu beitragen, den Energieverbrauch von Pressen zu senken, was sowohl wirtschaftliche als auch ökologische Vorteile bringt. Hydraulische Pressen könnten durch neue Konzepte wie elektrohydraulische Antriebe weiterentwickelt werden, um die Effizienz zu steigern.

- Neue Materialien

- Die Entwicklung neuer Materialien, insbesondere im Bereich der Verbundwerkstoffe und Hochleistungskunststoffe, erfordert Maschinen, die in der Lage sind, diese Materialien effizient zu verarbeiten. Dies wird zu einer Weiterentwicklung der Pressentechnologien führen, um diese neuen Anforderungen zu erfüllen.

Spezialmaschinen für die Bearbeitung von Blech und Metall

Die Bearbeitung von Blech und Metall ist ein fundamentaler Bestandteil der industriellen Fertigung, der in zahlreichen Branchen unverzichtbar ist. Von der Automobilindustrie bis hin zur Luft- und Raumfahrt werden Bleche und Metalle in unterschiedlichster Form und Größe verarbeitet, um Produkte herzustellen, die den hohen Anforderungen an Qualität, Haltbarkeit und Präzision gerecht werden. Die Bearbeitung dieser Materialien erfordert spezialisierte Maschinen, die in der Lage sind, komplexe und anspruchsvolle Aufgaben effizient und präzise durchzuführen. In diesem Abschnitt werden die wichtigsten Spezialmaschinen und ihre Einsatzmöglichkeiten in der Blech- und Metallbearbeitung vorgestellt.

Bedeutung der Blech- und Metallbearbeitung

Blech- und Metallbearbeitung umfasst eine breite Palette von Prozessen, die darauf abzielen, Metalle zu formen, zu schneiden, zu verbinden oder zu modifizieren, um sie in fertige Produkte zu verwandeln. Diese Prozesse sind in nahezu allen Bereichen der Fertigung zu finden und bilden die Grundlage für die Herstellung von Fahrzeugen, Maschinen, Gebäudestrukturen, Konsumgütern und vielem mehr. Die Fähigkeit, Metalle präzise und effizient zu bearbeiten, ist entscheidend für die Wettbewerbsfähigkeit von Unternehmen, die in diesen Industrien tätig sind.

Die Blechbearbeitung umfasst Verfahren wie Schneiden, Biegen, Prägen, Stanzen und Tiefziehen, während die allgemeine Metallbearbeitung zusätzlich das Schweißen, Bohren, Fräsen und Drehen umfasst. Jede dieser Techniken erfordert spezielle Maschinen, die für die spezifischen Anforderungen der jeweiligen Bearbeitungsprozesse optimiert sind.

Maschinen zur Blechbearbeitung

Die Blechbearbeitung erfordert Maschinen, die in der Lage sind, große Bleche zu handhaben und sie mit hoher Präzision zu verarbeiten. Zu den wichtigsten Maschinen in diesem Bereich gehören:

- Blechkaltpressen

- Blechkaltpressen sind Maschinen, die Bleche unter hohem Druck formen, ohne sie zu erhitzen. Diese Technik wird häufig verwendet, um Blechteile in komplexe Formen zu bringen, ohne die Materialeigenschaften zu verändern. Blechkaltpressen sind in der Automobilindustrie weit verbreitet, wo sie zur Herstellung von Karosserieteilen, Verkleidungen und strukturellen Komponenten eingesetzt werden. Diese Maschinen müssen in der Lage sein, die erforderlichen Kräfte aufzubringen, um das Blech in die gewünschte Form zu pressen, ohne es zu beschädigen.

- Bördelmaschinen

- Bördelmaschinen werden verwendet, um die Ränder von Blechen zu falzen oder zu crimpen, um eine sichere und dichte Verbindung zu schaffen. Dieser Prozess ist besonders wichtig in der Herstellung von Behältern, Rohren und anderen Bauteilen, die eine hohe Festigkeit und Dichtigkeit erfordern. Bördelmaschinen sind in der Lage, den Blechrand gleichmäßig und präzise zu formen, was zu einer verbesserten Produktqualität führt.

- Sicken- und Bördelmaschinen

- Sicken- und Bördelmaschinen sind speziell für die Herstellung von Verstärkungsrippen und Verbindungsfalzen in Blechen ausgelegt. Diese Maschinen formen Rippen oder Falze in das Blech, die die strukturelle Integrität und Festigkeit des Bauteils erhöhen. Diese Technik wird häufig in der Luft- und Raumfahrt sowie im Fahrzeugbau verwendet, um leichte, aber dennoch robuste Bauteile herzustellen.

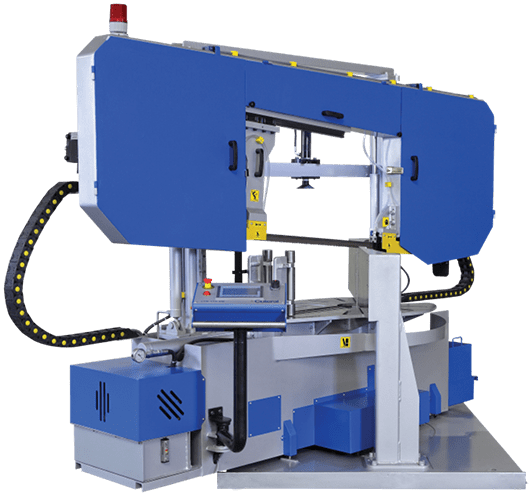

- Großbandsägen

- Großbandsägen sind Maschinen, die für das Schneiden von großen Metallplatten oder -blöcken ausgelegt sind. Diese Sägen verwenden ein endloses Bandsägeblatt, das über Rollen geführt wird, um präzise Schnitte durch das Material zu machen. Großbandsägen werden in der Metallverarbeitung verwendet, um große Bleche, Platten oder Blöcke in kleinere Stücke zu schneiden, die dann weiterbearbeitet werden können. Sie sind besonders nützlich in der Vorbearbeitung von Metallteilen, die später durch weitere Prozesse wie Biegen, Fräsen oder Schweißen bearbeitet werden.

- Automatische Schleifmaschinen

- Automatische Schleifmaschinen sind spezialisiert auf das Glätten und Polieren von Metalloberflächen. Diese Maschinen verwenden Schleifbänder, -scheiben oder -blöcke, um eine gleichmäßige Oberfläche zu erzeugen, die für weitere Bearbeitungsprozesse oder als Endoberfläche geeignet ist. Automatische Schleifmaschinen sind in der Fertigung von Metallteilen weit verbreitet, insbesondere dort, wo eine hohe Oberflächenqualität erforderlich ist, wie in der Herstellung von Werkzeugen, Formen und präzisen Maschinenteilen.

Maschinen zur allgemeinen Metallbearbeitung

Neben der Blechbearbeitung gibt es eine Reihe von Maschinen, die für die Bearbeitung von massiven Metallteilen verwendet werden. Diese Maschinen sind oft größer und leistungsfähiger, da sie härtere und dichtere Materialien bearbeiten müssen. Zu den wichtigsten Maschinen in diesem Bereich gehören:

- Hydraulische Biegemaschinen

- Hydraulische Biegemaschinen sind speziell dafür ausgelegt, Metallplatten oder -stangen unter Anwendung von Druck zu biegen. Diese Maschinen nutzen hydraulische Kraft, um das Material in eine präzise, vorbestimmte Form zu bringen. Hydraulische Biegemaschinen werden in vielen Branchen eingesetzt, darunter der Bau, die Herstellung von Maschinen und die Automobilindustrie. Sie sind in der Lage, dicke und zähe Materialien zu biegen, die mit anderen Maschinen schwer zu bearbeiten wären.

- Kaltfließpressen

- Kaltfließpressen ist ein Verfahren, bei dem Metall unter hohem Druck in eine Form gepresst wird, um es zu verformen, ohne das Material zu erhitzen. Dieses Verfahren ist besonders nützlich für die Herstellung von kleinen, hochpräzisen Bauteilen wie Schrauben, Muttern und anderen Verbindungselementen. Kaltfließpressen erfordert Maschinen, die in der Lage sind, extrem hohe Drücke zu erzeugen, um das Material in die gewünschte Form zu pressen.

- Orbitalschweißgeräte

- Orbitalschweißgeräte sind Maschinen, die für das Schweißen von Rohren und anderen zylindrischen Bauteilen entwickelt wurden. Diese Geräte ermöglichen es, Schweißnähte präzise und konsistent um das Werkstück herumzuführen, was zu einer hohen Qualität und Festigkeit der Schweißverbindungen führt. Orbitalschweißen wird häufig in der Luft- und Raumfahrt, der Automobilindustrie und in der Herstellung von Rohrleitungen für die Lebensmittel- und Pharmaindustrie eingesetzt.

- CNC-Umformmaschinen

- CNC-Umformmaschinen nutzen Computersteuerungen, um präzise Umformprozesse an Metallteilen durchzuführen. Diese Maschinen können eine Vielzahl von Umformprozessen, wie Biegen, Ziehen und Prägen, automatisiert und mit hoher Präzision durchführen. CNC-Umformmaschinen sind besonders in der Automobil- und Luftfahrtindustrie verbreitet, wo sie für die Herstellung von hochpräzisen und komplexen Bauteilen verwendet werden.

- Thermoformen und Heißpressen

- Thermoformen und Heißpressen sind Verfahren, die sowohl in der Metall- als auch in der Kunststoffbearbeitung eingesetzt werden. Diese Maschinen nutzen Hitze, um Materialien formbar zu machen, und dann Druck, um sie in die gewünschte Form zu bringen. In der Metallbearbeitung werden diese Verfahren häufig zur Herstellung von Verbundwerkstoffen oder für das Pressen von Bauteilen verwendet, die eine hohe Präzision und Festigkeit erfordern.

Herausforderungen und Innovationen in der Blech- und Metallbearbeitung

Die Blech- und Metallbearbeitung ist eine sich ständig weiterentwickelnde Branche, die vor einer Reihe von Herausforderungen steht. Dazu gehören die steigenden Anforderungen an Präzision, Effizienz und Nachhaltigkeit sowie die Notwendigkeit, mit neuen Materialien umzugehen.

- Materialvielfalt

- Die Vielfalt der in der Blech- und Metallbearbeitung verwendeten Materialien stellt eine Herausforderung für die Maschinen dar. Unterschiedliche Materialien erfordern spezifische Bearbeitungstechniken, um die gewünschte Qualität und Präzision zu erreichen. Maschinen müssen in der Lage sein, Materialien mit unterschiedlichen Eigenschaften, wie Festigkeit, Härte und Duktilität, effizient zu bearbeiten. Dies erfordert fortschrittliche Steuerungssysteme und anpassungsfähige Werkzeuge, die sich an die spezifischen Materialanforderungen anpassen können.

- Präzision

- Die Anforderungen an die Präzision in der Blech- und Metallbearbeitung steigen kontinuierlich, insbesondere in Industrien wie der Automobil- und Luftfahrtindustrie. Selbst kleinste Abweichungen können die Funktionalität und Sicherheit der fertigen Produkte beeinträchtigen. Innovationen in der CNC-Technologie und der Automatisierung haben dazu beigetragen, die Präzision und Wiederholbarkeit der Bearbeitungsprozesse erheblich zu verbessern.

- Effizienz

- Die Effizienz der Blech- und Metallbearbeitung ist entscheidend für die Wettbewerbsfähigkeit von Unternehmen. Moderne Maschinen sind darauf ausgelegt, die Produktionszeit zu minimieren und gleichzeitig die Qualität der gefertigten Teile zu maximieren. Dies wird durch den Einsatz von multifunktionalen Maschinen, Automatisierung und fortschrittlichen Steuerungssystemen erreicht, die die Prozesse in Echtzeit optimieren.

- Nachhaltigkeit

- Nachhaltigkeit ist in der industriellen Fertigung ein zunehmend wichtiger Faktor. Dies umfasst die Reduzierung des Energieverbrauchs, die Minimierung von Materialabfällen und die Integration umweltfreundlicherer Produktionsprozesse. Die Entwicklung von umweltfreundlicheren Maschinen und Verfahren ist daher ein zentraler Trend in der Blech- und Metallbearbeitung. Innovationen wie die Wiederverwendung von Restmaterialien und die Optimierung von Prozessen zur Reduzierung des Energieverbrauchs tragen dazu bei, die Umweltbelastung zu minimieren.

Zukunftsperspektiven und Innovationen

Die Zukunft der Blech- und Metallbearbeitung wird durch technologische Innovationen geprägt sein, die auf eine höhere Effizienz, Präzision und Flexibilität abzielen. Zu den vielversprechendsten Entwicklungen gehören:

- Industrie 4.0 und Digitalisierung

- Die Integration von Industrie 4.0-Technologien, wie das Internet der Dinge (IoT) und Big Data, in die Steuerung und Überwachung von Maschinen wird es ermöglichen, Produktionsprozesse in Echtzeit zu optimieren und die Effizienz zu maximieren. Dies wird nicht nur die Produktivität steigern, sondern auch die Wartungskosten senken und die Lebensdauer der Maschinen verlängern.

- Erweiterte Materialien

- Mit der Entwicklung neuer Materialien, insbesondere im Bereich der Leichtbauwerkstoffe und Hochleistungskunststoffe, wird die Blech- und Metallbearbeitung zunehmend komplexer. Maschinen müssen in der Lage sein, diese neuen Materialien effizient zu bearbeiten, ohne an Leistung oder Präzision zu verlieren. Dies erfordert die Weiterentwicklung bestehender Maschinen sowie die Entwicklung neuer, spezialisierter Technologien.

- Additive Fertigung und hybride Prozesse

- Die Kombination von additiver Fertigung (3D-Druck) mit traditionellen Bearbeitungstechniken könnte neue Möglichkeiten für die Herstellung von Metallteilen eröffnen, insbesondere für komplexe und maßgeschneiderte Anwendungen. Hybride Prozesse, die additive und subtraktive Verfahren kombinieren, könnten die Flexibilität und Effizienz der Produktion weiter erhöhen.

- Energieeffizienz

- Verbesserungen in der Antriebstechnologie und der Prozesssteuerung werden dazu beitragen, den Energieverbrauch von Maschinen in der Blech- und Metallbearbeitung zu senken, was sowohl wirtschaftliche als auch ökologische Vorteile bringt. Die Entwicklung von energieeffizienteren Maschinen ist ein wichtiger Schritt hin zu einer nachhaltigeren Fertigung.

Sonderanwendungen und spezialisierte Maschinen

In der industriellen Fertigung gibt es zahlreiche Prozesse, die über die üblichen Anwendungen hinausgehen und spezialisierte Maschinen erfordern. Diese Sonderanwendungen sind oft mit spezifischen Herausforderungen verbunden, die durch den Einsatz maßgeschneiderter Maschinen bewältigt werden können. Diese spezialisierten Maschinen sind so konzipiert, dass sie für spezifische Aufgaben optimiert sind und dabei höchste Präzision, Effizienz und Zuverlässigkeit bieten. In diesem Abschnitt werden einige dieser Sonderanwendungen und die dazugehörigen Maschinen näher beleuchtet.

Kaltumformung und ihre speziellen Maschinen

Die Kaltumformung ist ein Umformverfahren, bei dem Metall bei Raumtemperatur geformt wird. Im Gegensatz zur Warmumformung, bei der das Material erhitzt wird, bleibt das Metall bei der Kaltumformung in seinem ursprünglichen, festen Zustand. Dieses Verfahren bietet zahlreiche Vorteile, darunter eine höhere Festigkeit des geformten Materials und eine bessere Oberflächenqualität. Kaltumformung erfordert spezialisierte Maschinen, die in der Lage sind, hohe Drücke aufzubringen, ohne das Material zu beschädigen.

- Kaltfließpressen

- Das Kaltfließpressen ist eine spezielle Form der Kaltumformung, bei der Metall durch eine Matrize gepresst wird, um es in eine bestimmte Form zu bringen. Diese Technik wird häufig in der Herstellung von Schrauben, Muttern und anderen Verbindungselementen verwendet. Kaltfließpressmaschinen sind in der Lage, extrem hohe Drücke zu erzeugen, die notwendig sind, um das Metall in die gewünschte Form zu bringen, ohne es zu erhitzen. Diese Maschinen bieten eine hohe Präzision und Wiederholbarkeit, was besonders in der Massenproduktion von kleinen, hochfesten Bauteilen von Vorteil ist.

- Blechkaltpressen

- Blechkaltpressen werden verwendet, um Bleche in spezifische Formen zu bringen, ohne sie zu erhitzen. Diese Maschinen sind besonders in der Automobilindustrie weit verbreitet, wo sie zur Herstellung von Karosserieteilen, Verkleidungen und strukturellen Komponenten eingesetzt werden. Blechkaltpressen bieten den Vorteil, dass sie eine hohe Oberflächenqualität und Maßgenauigkeit bieten, während gleichzeitig die Materialeigenschaften des Blechs erhalten bleiben.

- Tiefziehen von Stahl

- Das Tiefziehen von Stahl ist ein weiteres Kaltumformverfahren, bei dem Stahlbleche in tiefe, zylindrische oder andere komplexe Formen gezogen werden. Dieser Prozess erfordert spezialisierte Tiefziehpressen, die in der Lage sind, das Material ohne Erwärmung zu verformen. Tiefziehen wird häufig in der Automobilindustrie, der Herstellung von Haushaltsgeräten und in der Verpackungsindustrie eingesetzt. Tiefziehpressen müssen eine hohe Präzision und Wiederholbarkeit bieten, um sicherzustellen, dass die geformten Teile den hohen Anforderungen an Qualität und Festigkeit entsprechen.

Maschinen zur Bearbeitung von Verbundwerkstoffen

Verbundwerkstoffe, auch Composites genannt, bestehen aus zwei oder mehr unterschiedlichen Materialien, die kombiniert werden, um ein Material mit verbesserten Eigenschaften zu erzeugen. Diese Materialien bieten eine hohe Festigkeit bei geringem Gewicht und sind daher in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Windenergie sehr beliebt. Die Bearbeitung von Verbundwerkstoffen erfordert spezialisierte Maschinen, die in der Lage sind, diese Materialien präzise und effizient zu formen.

- Composite-Pressen

- Composite-Pressen sind spezialisierte Maschinen, die für die Bearbeitung von Verbundwerkstoffen entwickelt wurden. Diese Pressen kombinieren Hitze und Druck, um die Materialien in die gewünschte Form zu bringen. Composite-Pressen sind in der Lage, die spezifischen Eigenschaften der verschiedenen Materialien, aus denen der Verbundwerkstoff besteht, zu berücksichtigen und sie so zu formen, dass sie die gewünschte Festigkeit und Haltbarkeit bieten. Diese Maschinen werden häufig in der Luft- und Raumfahrtindustrie verwendet, um leichte, aber dennoch robuste Bauteile herzustellen.

- SMC-Heißpressen

- SMC-Heißpressen (Sheet Molding Compound) sind eine spezielle Form von Composite-Pressen, die für die Verarbeitung von glasfaserverstärkten Kunststoffen (GFK) und anderen Verbundmaterialien verwendet werden. Diese Maschinen kombinieren Druck und Hitze, um das Material in die gewünschte Form zu bringen. SMC-Heißpressen sind besonders in der Automobilindustrie weit verbreitet, wo sie für die Herstellung von Stoßfängern, Kotflügeln und anderen Karosserieteilen verwendet werden. Diese Teile bieten eine hohe Festigkeit bei geringem Gewicht, was sie ideal für den Einsatz in Fahrzeugen macht.

- Thermoformen für Verbundwerkstoffe

- Thermoformen ist ein Verfahren, bei dem ein Verbundmaterial erhitzt und über eine Form gezogen wird, um die gewünschte Form zu erhalten. Diese Technik wird häufig in der Herstellung von Verkleidungen, Gehäusen und anderen Bauteilen verwendet, die eine hohe Präzision und Oberflächenqualität erfordern. Thermoformen bietet den Vorteil, dass es relativ schnell und kostengünstig ist, insbesondere bei der Herstellung von kleineren Serien. Die Maschinen, die für das Thermoformen von Verbundwerkstoffen eingesetzt werden, müssen in der Lage sein, gleichmäßige Hitze und Druck zu liefern, um eine homogene Verformung des Materials zu gewährleisten.

Bearbeitung von Rohren und speziellen Profilen

Die Bearbeitung von Rohren und speziellen Profilen ist eine weitere Sonderanwendung, die spezialisierte Maschinen erfordert. Rohre und Profile finden in vielen Industrien Anwendung, von der Bauindustrie über die Automobilindustrie bis hin zur Herstellung von Möbeln und Maschinen. Die Bearbeitung dieser Materialien erfordert Maschinen, die in der Lage sind, präzise Biegungen, Schnitte und Formungen durchzuführen.

- Rohrenden-Umformmaschinen

- Rohrenden-Umformmaschinen sind spezialisiert auf die Bearbeitung der Enden von Rohren. Diese Maschinen können die Rohrenden weiten, verjüngen oder prägen, um sie an spezifische Anforderungen anzupassen, wie zum Beispiel für Verbindungen oder Befestigungen. Rohrenden-Umformmaschinen sind in der Automobilindustrie weit verbreitet, wo sie zur Herstellung von Abgasanlagen, Fahrwerkskomponenten und anderen Bauteilen eingesetzt werden, die präzise Rohrbearbeitungen erfordern.

- Orbitalschweißgeräte

- Orbitalschweißgeräte sind speziell für das Schweißen von Rohren und zylindrischen Profilen entwickelt worden. Diese Geräte führen die Schweißnaht orbital um das Werkstück, was zu einer gleichmäßigen und hochpräzisen Schweißverbindung führt. Orbitalschweißen wird häufig in der Lebensmittel-, Pharma- und Luftfahrtindustrie eingesetzt, wo sterile und dichte Verbindungen erforderlich sind. Die Maschinen bieten eine hohe Präzision und Wiederholbarkeit, was sie ideal für den Einsatz in der Massenproduktion macht.

- Rohrbiegemaschinen

- Rohrbiegemaschinen sind Maschinen, die speziell für das Biegen von Rohren entwickelt wurden. Diese Maschinen können Rohre in präzise Winkel und Radien biegen, ohne das Material zu schwächen oder zu beschädigen. Moderne Rohrbiegemaschinen nutzen häufig CNC-Technologie, um die Biegungen genau zu steuern und wiederholbare Ergebnisse zu erzielen. Diese Maschinen sind in der Automobil- und Luftfahrtindustrie weit verbreitet, wo sie zur Herstellung von Bauteilen verwendet werden, die komplexe Biegungen und Formen erfordern.

- Rohrbearbeitungssysteme

- Rohrbearbeitungssysteme sind umfassende Maschinen, die mehrere Bearbeitungsschritte in einem einzigen Arbeitsgang kombinieren. Diese Systeme können schneiden, biegen, formen und schweißen, was die Effizienz der Produktion erheblich steigert. Rohrbearbeitungssysteme sind besonders in der Fertigung von Rohrleitungen für die Bau- und Energieindustrie von Bedeutung, wo große Mengen an Rohren präzise und effizient bearbeitet werden müssen.

Sondermaschinen für die Herstellung von Werkzeugen und Formen

Die Herstellung von Werkzeugen und Formen erfordert spezialisierte Maschinen, die in der Lage sind, Materialien mit hoher Präzision zu bearbeiten. Werkzeuge und Formen sind essenziell in der Produktion, da sie die Grundlage für die Herstellung von Bauteilen bilden, die in vielen verschiedenen Industrien verwendet werden.

- Formpressen für Metall und Gummi

- Formpressen sind Maschinen, die für die Herstellung von Formen und Werkzeugen aus Metall und Gummi entwickelt wurden. Diese Pressen verwenden Druck und Hitze, um das Material in die gewünschte Form zu pressen. Formpressen für Metall und Gummi sind in der Herstellung von Werkzeugen, Dichtungen, Dämpfern und anderen technischen Bauteilen weit verbreitet. Die Maschinen bieten eine hohe Präzision und Wiederholbarkeit, was besonders in der Produktion von Werkzeugen von großer Bedeutung ist.

- Gummipressen

- Gummipressen sind spezialisierte Maschinen, die für die Herstellung von Gummiteilen entwickelt wurden. Diese Pressen kombinieren Druck und Hitze, um Gummi in die gewünschte Form zu bringen. Gummipressen werden häufig in der Automobilindustrie verwendet, um Dichtungen, Stoßdämpfer und andere technische Gummiteile herzustellen. Die Maschinen bieten eine hohe Präzision und Wiederholbarkeit, was besonders in der Massenproduktion von Gummiteilen von Vorteil ist.

- Transferpressen

- Transferpressen sind Maschinen, die speziell für die Herstellung von Werkzeugen und Formen entwickelt wurden. Diese Pressen ermöglichen es, das Material in die Form zu transferieren und gleichzeitig unter Druck zu formen. Transferpressen werden häufig in der Produktion von Dichtungen, Isolatoren und anderen technischen Bauteilen verwendet, die eine hohe Präzision und Festigkeit erfordern. Diese Maschinen sind besonders nützlich in der Herstellung von komplexen Formen und Werkzeugen, die in der Automobil-, Luftfahrt- und Elektroindustrie verwendet werden.

Herausforderungen und Innovationen in Sonderanwendungen

Die Bearbeitung von Spezialmaterialien und die Durchführung von Sonderanwendungen in der Fertigung bringen eine Reihe von Herausforderungen mit sich, die kontinuierliche Innovationen und Weiterentwicklungen erfordern.

- Materialvielfalt und -komplexität

- Die Verarbeitung von Spezialmaterialien, wie Verbundwerkstoffen und Hochleistungskunststoffen, stellt hohe Anforderungen an die Maschinen. Diese Materialien haben oft unterschiedliche physikalische Eigenschaften, die bei der Bearbeitung berücksichtigt werden müssen. Maschinen müssen in der Lage sein, sich an diese unterschiedlichen Materialien anzupassen und dennoch präzise und effiziente Ergebnisse zu liefern.

- Präzision und Wiederholbarkeit

- In vielen Sonderanwendungen, insbesondere bei der Herstellung von Werkzeugen und Formen, sind Präzision und Wiederholbarkeit entscheidend. Kleinste Abweichungen können zu erheblichen Problemen in der Produktion führen. Innovationen in der CNC-Technologie und in der Automatisierung haben dazu beigetragen, die Präzision und Wiederholbarkeit in diesen Anwendungen erheblich zu verbessern.

- Effizienz und Flexibilität

- Die Effizienz und Flexibilität von Maschinen sind besonders in Sonderanwendungen wichtig, wo häufig wechselnde Anforderungen bestehen. Moderne Maschinen müssen in der Lage sein, sich schnell an unterschiedliche Produktionsanforderungen anzupassen, ohne dass umfangreiche Umrüstungen erforderlich sind. Dies wird durch den Einsatz von modularen Werkzeugen und intelligenten Steuerungssystemen erreicht.

- Nachhaltigkeit

- Nachhaltigkeit ist auch in Sonderanwendungen ein zunehmend wichtiger Faktor. Dazu gehört die Minimierung des Energieverbrauchs, die Reduzierung von Materialabfällen und die Integration umweltfreundlicherer Produktionsprozesse. Die Entwicklung von nachhaltigen Maschinen und Verfahren ist daher ein zentraler Trend in der Fertigung von Spezialmaterialien und in Sonderanwendungen.

Zukunftsperspektiven und Innovationen

Die Zukunft der Sonderanwendungen und spezialisierten Maschinen wird durch technologische Innovationen geprägt sein, die auf eine höhere Effizienz, Präzision und Flexibilität abzielen. Zu den vielversprechendsten Entwicklungen gehören:

- Industrie 4.0 und digitale Zwillinge

- Die Integration von Industrie 4.0-Technologien und digitalen Zwillingen in die Steuerung und Überwachung von Maschinen wird es ermöglichen, Produktionsprozesse in Echtzeit zu simulieren und zu optimieren. Dies wird nicht nur die Produktivität steigern, sondern auch die Wartungskosten senken und die Lebensdauer der Maschinen verlängern.

- Erweiterte Materialverarbeitung

- Mit der Entwicklung neuer Materialien, insbesondere im Bereich der Hochleistungskunststoffe und Verbundwerkstoffe, werden Maschinen benötigt, die diese Materialien effizient und präzise verarbeiten können. Dies erfordert die Weiterentwicklung bestehender Maschinen sowie die Entwicklung neuer, spezialisierter Technologien.

- Hybride Fertigungsprozesse

- Die Kombination von traditionellen und additiven Fertigungstechnologien könnte neue Möglichkeiten für die Herstellung von Bauteilen eröffnen, insbesondere für komplexe und maßgeschneiderte Anwendungen. Hybride Fertigungsprozesse, die additive und subtraktive Verfahren kombinieren, könnten die Flexibilität und Effizienz der Produktion weiter erhöhen.

- Energieeffizienz und Nachhaltigkeit

- Verbesserungen in der Antriebstechnologie und der Prozesssteuerung werden dazu beitragen, den Energieverbrauch von Maschinen in Sonderanwendungen zu senken, was sowohl wirtschaftliche als auch ökologische Vorteile bringt. Die Entwicklung von energieeffizienteren Maschinen ist ein wichtiger Schritt hin zu einer nachhaltigeren Fertigung.

Zukunftstrends in der Metall- und Kunststoffumformung

Die Metall- und Kunststoffumformung hat sich über Jahrzehnte hinweg kontinuierlich weiterentwickelt und wird auch in den kommenden Jahren von technologischen Innovationen geprägt sein. Diese Trends sind darauf ausgerichtet, die Effizienz, Präzision und Nachhaltigkeit der Fertigungsprozesse zu steigern, um den wachsenden Anforderungen der Industrie gerecht zu werden.

Industrie 4.0 und Digitalisierung

Ein zentraler Trend in der Metall- und Kunststoffumformung ist die Integration von Industrie 4.0-Technologien. Die Digitalisierung der Fertigungsprozesse ermöglicht es, Daten in Echtzeit zu erfassen, zu analysieren und zu nutzen, um die Produktion zu optimieren. Vernetzte Maschinen und intelligente Steuerungssysteme können Prozesse automatisiert überwachen und anpassen, was zu einer verbesserten Effizienz, geringeren Ausfallzeiten und einer höheren Produktqualität führt. Digitale Zwillinge, also virtuelle Abbilder der physischen Produktionsanlagen, bieten die Möglichkeit, Prozesse zu simulieren und zu optimieren, bevor sie in der realen Welt umgesetzt werden.

Additive Fertigung und hybride Verfahren

Ein weiterer bedeutender Trend ist die zunehmende Verbreitung der additiven Fertigung (3D-Druck) in Kombination mit traditionellen Umformverfahren. Diese hybriden Verfahren ermöglichen es, komplexe Geometrien und maßgeschneiderte Bauteile herzustellen, die mit herkömmlichen Methoden nur schwer oder gar nicht realisierbar wären. In der Kunststoffumformung bietet die additive Fertigung insbesondere im Prototyping und in der Kleinserienproduktion neue Möglichkeiten, während sie in der Metallumformung für die Herstellung von Formen und Werkzeugen genutzt wird.

Nachhaltigkeit und Energieeffizienz

Nachhaltigkeit spielt eine immer größere Rolle in der industriellen Fertigung. Die Metall- und Kunststoffumformung ist keine Ausnahme. Unternehmen sind zunehmend bestrebt, energieeffizientere Maschinen zu entwickeln und Prozesse zu optimieren, um den Energieverbrauch zu reduzieren. Dies schließt die Nutzung von recycelbaren Materialien, die Wiederverwendung von Abfallprodukten und die Minimierung von Materialverlusten ein. Maschinenhersteller arbeiten daran, umweltfreundlichere Technologien zu entwickeln, die sowohl ökologischen als auch wirtschaftlichen Anforderungen gerecht werden.

Neue Materialien und Leichtbau