Wir sind der Hersteller von Rohrbiegemaschine für die Industrie. Die Rohrbiegemaschinen sind automatische Biegemaschinen, die Metallrohre biegen

Seit mehr als 20 Jahren fertigen wir unsere eigene Rohrbiegemaschine für die metallverarbeitende Industrie. Die Rohrbiegemaschinen sind automatische Biegemaschinen, die mit den Biegewerkzeugen Metallrohre in gewünschte Winkel biegen können. Industrielle Rohrbiegemaschinen können als Dornrohrbiegemaschinen und Rohrbiegemaschinen ohne Dorn klassifiziert werden.

Dornrohrbiegemaschinen verwenden beim Biegen einen Dorn. Dieser Dorn wird während des Biegevorgangs in das Rohr gezogen.

Rohrbiegemaschinen ohne Dorn haben dieses Dornwerkzeug nicht. Wir stellen Rohrbiegemaschinen ohne Dorn her.

Unsere dornlosen Rohrbiegemaschinenmodelle:

- EMS TB 42 Rohrbiegemaschine

- EMS TB 60 Rohrbiegemaschine

- EMS TB 76 Rohrbiegemaschine

- EMS TB 100 Rohrbiegemaschine

Eine Rohrbiegemaschine ist eine Maschine, die Rohre in eine gewünschte Form biegt. Sie wird in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Bauwesen: Rohrbiegemaschinen werden im Bauwesen verwendet, um Rohre für Wasser-, Gas- und Abwassersysteme zu biegen.

- Industrie: Rohrbiegemaschinen werden in der Industrie verwendet, um Rohre für verschiedene Zwecke zu biegen, z. B. für die Herstellung von Möbeln, Rohrleitungen und anderen Produkten.

- Automobilindustrie: Rohrbiegemaschinen werden in der Automobilindustrie verwendet, um Rohre für Autokarosserien und andere Komponenten zu biegen.

Rohrbiegemaschinen werden in zwei Hauptkategorien eingeteilt:

- Manuelle Rohrbiegemaschinen: Manuelle Rohrbiegemaschinen werden von einem Bediener mit einer Handkurbel oder einem anderen manuellen Gerät bedient. Sie sind in der Regel kostengünstig und einfach zu bedienen.

- Automatische Rohrbiegemaschinen: Automatische Rohrbiegemaschinen werden durch einen Motor oder einen anderen Antrieb angetrieben. Sie sind in der Regel schneller und präziser als manuelle Rohrbiegemaschinen.

Rohrbiegemaschinen bestehen aus einer Reihe von Komponenten, darunter:

- Rohrhalter: Der Rohrhalter hält das Rohr in Position, während es gebogen wird.

- Biegewerkzeug: Das Biegewerkzeug biegt das Rohr in die gewünschte Form.

- Hydrauliksystem: Das Hydrauliksystem erzeugt die Kraft, die zum Biegen des Rohrs erforderlich ist.

Die Funktionsweise einer Rohrbiegemaschine kann in zwei Phasen unterteilt werden:

Vorbereitungsphase: In der Vorbereitungsphase wird das Rohr in den Rohrhalter eingespannt und die gewünschte Biegeform eingestellt.

- Biegephase: In der Biegephase wird das Rohr durch das Biegewerkzeug geführt und in die gewünschte Form gebogen.

Die Auswahl der richtigen Rohrbiegemaschine hängt von den Anforderungen der Anwendung ab. Faktoren, die bei der Auswahl berücksichtigt werden sollten, sind:

- Rohrdurchmesser: Der Rohrdurchmesser bestimmt die Größe der Rohrbiegemaschine, die erforderlich ist.

- Rohrmaterial: Das Rohrmaterial bestimmt die Art des Biegewerkzeugs, das verwendet werden muss.

- Biegewinkel: Der Biegewinkel bestimmt die erforderliche Biegekraft.

- Produktionsvolumen: Das Produktionsvolumen bestimmt, ob eine manuelle oder automatische Rohrbiegemaschine erforderlich ist.

Rohrbiegemaschinen sind eine wichtige Maschine, die in einer Vielzahl von Anwendungen eingesetzt wird. Sie ermöglichen es, Rohre in eine gewünschte Form zu biegen, was für eine Vielzahl von Zwecken erforderlich ist.

Technische Eigenschaften der Rohrbiegemaschine

Die technischen Eigenschaften einer Rohr- und Rohrbiegemaschine hängen von der Art der Maschine und den gewünschten Funktionen ab. Zu den wichtigsten technischen Eigenschaften gehören:

- Rohrdurchmesser: Der Rohrdurchmesser bestimmt die Größe der Maschine, die erforderlich ist.

- Rohrmaterial: Das Rohrmaterial bestimmt die Art des Biegewerkzeugs, das verwendet werden muss.

- Biegewinkel: Der Biegewinkel bestimmt die erforderliche Biegekraft.

- Produktionsvolumen: Das Produktionsvolumen bestimmt, ob eine manuelle oder automatische Maschine erforderlich ist.

Zusätzliche technische Eigenschaften können sein:

- Biegeradius: Der Biegeradius bestimmt den Radius der Biegeform.

- Biegegeschwindigkeit: Die Biegegeschwindigkeit bestimmt, wie schnell das Rohr gebogen wird.

- Biegepräzision: Die Biegepräzision bestimmt, wie genau die Biegeform ist.

- Automatisierungsgrad: Der Automatisierungsgrad bestimmt, wie viel menschliches Eingreifen erforderlich ist.

Hier sind einige Beispiele für technische Eigenschaften von Rohr- und Rohrbiegemaschinen:

- Manuelle Rohrbiegemaschine:

- Rohrdurchmesser: 10-100 mm

- Rohrmaterial: Stahl, Edelstahl, Aluminium

- Biegewinkel: 0-90°

- Produktionsvolumen: niedrig

- Automatische Rohrbiegemaschine:

- Rohrdurchmesser: 10-200 mm

- Rohrmaterial: Stahl, Edelstahl, Aluminium, Kunststoff

- Biegewinkel: 0-180°

- Produktionsvolumen: hoch

Bei der Auswahl einer Rohr- und Rohrbiegemaschine ist es wichtig, die Anforderungen der Anwendung zu berücksichtigen.

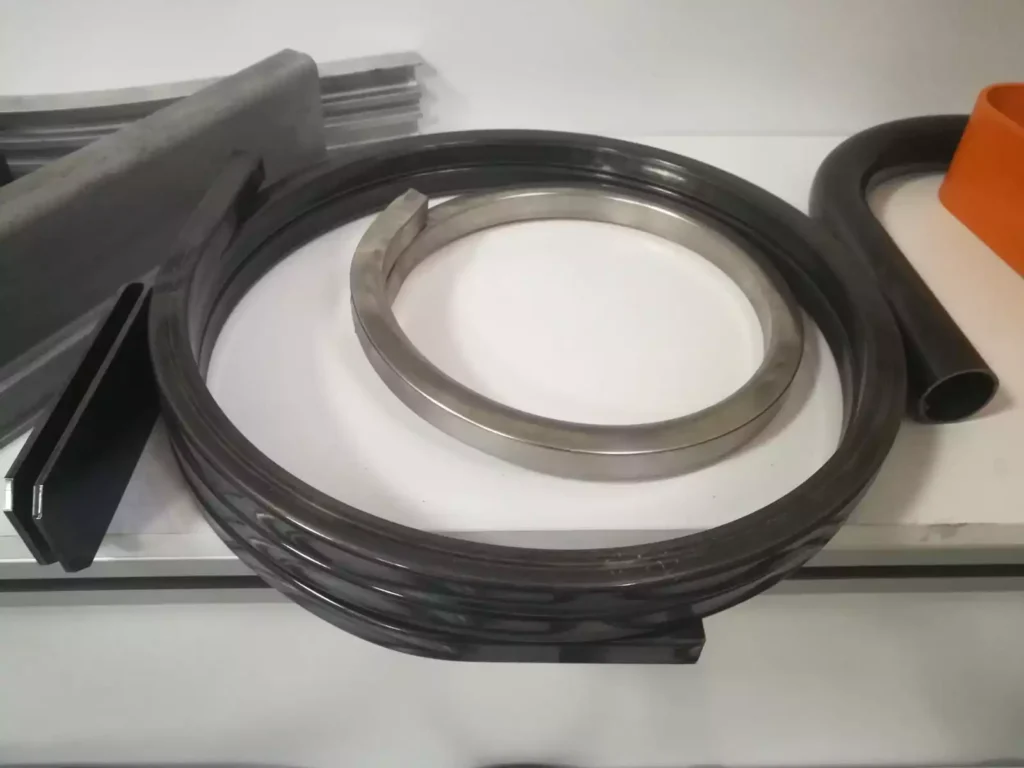

Die dornlosen Rohrbiegemaschinen von EMS Metalworking Machinery eignen sich perfekt zum Herstellen von Kurven und Kreisen mit konstanter Qualität für Rohre, Rohre, Vierkantstangen, Stangen und andere Profile.

- Die maximale Größe für Rundstahlrohre aus Bau- und Edelstahl: 100 mm oder 4 Zoll

- Die maximale Größe des Vierkantrohrs beträgt 80 x 15 mm

- Maximaler Krümmungswinkel: 180º

- Regulierung der Biegegeschwindigkeit

- Der minimale Krümmungsradius: beträgt das 3-fache des Rohrdurchmessers.

- Der maximale Krümmungsradius: 346 mm

- Wiederholung auf der Kurve: 0,1 Grad

- Schneller Werkzeugwechsel über maximal 60 Sekunden.

- NC-Steuerung

- Sicherheitspedal rechts und links.

- Alle Biegematrizen sind aus gehärtetem Stahl gefertigt und mit Kohlenstoff ummantelt

- Verstärkungswerkzeugpfosten enthalten

- Verpackung inklusive

- Elektrische Spannung: 230/400V Drehstrom 50/60Hz

- Eine untere Palettenbank, um die Maschine zur Baustelle oder zum Lager zu transportieren.

- Unsere All-Rohrbieger werden komplett montiert verschickt.

- Seefrachttauglicher 3-lagiger Karton.

- Optional: Holzbehälter.

Rohrformen mit unserer Rohrbiegemaschine

Mit einer Rohrbiegemaschine können Rohre in eine Vielzahl von Formen gebogen werden. Die gebräuchlichsten Rohrformen sind:

- Rechtwinklige Biegung: Die Rohrenden sind rechtwinklig zueinander gebogen.

- Winkelbiegung: Das Rohr ist in einem beliebigen Winkel gebogen.

- Kreisbogenbiegung: Das Rohr ist in einem Kreisbogen gebogen.

- Flascheneckbiegung: Das Rohr ist in einem spitzen Winkel gebogen.

- Sonderformen: Es gibt eine Vielzahl von Sonderformen, die mit einer Rohrbiegemaschine hergestellt werden können.

Die Wahl der richtigen Rohrform hängt von den Anforderungen der Anwendung ab. So werden beispielsweise für Wasser- und Gasleitungen häufig rechtwinklige Biegungen verwendet, während für Autokarosserien häufig Sonderformen verwendet werden.

Die Biegequalität hängt von einer Reihe von Faktoren ab, darunter:

- Rohrmaterial: Das Rohrmaterial bestimmt die Biegefähigkeit des Rohrs.

- Rohrdurchmesser: Der Rohrdurchmesser bestimmt die Biegekraft, die erforderlich ist.

- Biegewinkel: Der Biegewinkel bestimmt die Biegekraft.

- Biegegeschwindigkeit: Die Biegegeschwindigkeit bestimmt die Biegequalität.

Bei der Auswahl einer Rohrbiegemaschine ist es wichtig, die Anforderungen der Anwendung zu berücksichtigen. So muss die Maschine für das Rohrmaterial, den Rohrdurchmesser und den Biegewinkel geeignet sein.

Hier sind einige Tipps für das Biegen von Rohren mit einer Rohrbiegemaschine:

- Verwenden Sie die richtige Maschine für das Rohrmaterial, den Rohrdurchmesser und den Biegewinkel.

- Befolgen Sie die Anweisungen des Herstellers der Rohrbiegemaschine.

- Verwenden Sie geeignete Schutzausrüstung, z. B. Schutzhandschuhe und Schutzbrille.

Mit etwas Übung können Sie mit einer Rohrbiegemaschine Rohre in eine Vielzahl von Formen biegen.

Das Formen von Rohren ist die Hauptaufgabe unserer Rohrbiegemaschinen der TB-Serie. Während der Rohrformung drückt die Werkzeugmaschine das Rohrende um die runde Form herum, um einen Radius zu erzeugen. Unternehmen, die eine Rohrfertigungsmaschine anschaffen, benötigen auch eine Rohrbiegemaschine für die Blechumformung.

In unserer Werke konstruieren und fertigen wir jede Maschine mit eigenen Fertigungsmaschinen. Rohrhersteller, Rohrbiegefirmen und Maschinenbauer sind unsere größten Kunden. In unserem 2500 m2 geschlossenen Bereich haben wir eine 100%ige Indoor-Produktionsfähigkeit.

Das gesamte Gerätedesign und die Geräteherstellung werden in unserer eigenen Produktionsstätte mit unseren Produktionsmaschinen durchgeführt. In unserer Fertigungsstätte fertigen wir seit 1997 Maschinen und Anlagen.

Herstellung von Rohrbiegemaschinen

Die Herstellung von Rohrbiegemaschinen ist ein komplexer Prozess, der eine Reihe von Schritten umfasst. Die wichtigsten Schritte sind:

- Konstruktion: In diesem Schritt wird die Konstruktion der Rohrbiegemaschine entworfen. Dazu gehören die Spezifikationen der Maschine, wie Rohrdurchmesser, Biegewinkel und Biegekraft.

- Herstellung der Einzelteile: In diesem Schritt werden die Einzelteile der Rohrbiegemaschine hergestellt. Dazu gehören der Rohrhalter, das Biegewerkzeug, das Hydrauliksystem und die Steuerung.

- Montage: In diesem Schritt werden die Einzelteile der Rohrbiegemaschine montiert.

- Qualitätskontrolle: In diesem Schritt wird die Rohrbiegemaschine auf ihre Funktionsfähigkeit überprüft.

Die Herstellung von Rohrbiegemaschinen kann in manueller oder automatisierter Form erfolgen. Manuelle Rohrbiegemaschinen werden in der Regel in kleinen Stückzahlen hergestellt. Automatische Rohrbiegemaschinen werden in der Regel in großen Stückzahlen hergestellt.

Die Materialien, die für die Herstellung von Rohrbiegemaschinen verwendet werden, hängen von der Art der Maschine und den gewünschten Funktionen ab. Zu den gebräuchlichsten Materialien gehören:

- Stahl: Stahl wird für den Rahmen und andere tragende Teile der Rohrbiegemaschine verwendet.

- Aluminium: Aluminium wird für leichtere Maschinen verwendet.

- Kunststoff: Kunststoff wird für einige Teile der Rohrbiegemaschine verwendet, z. B. für die Steuerung.

Die Herstellung von Rohrbiegemaschinen ist ein wichtiger Wirtschaftszweig. Rohrbiegemaschinen werden in einer Vielzahl von Anwendungen eingesetzt, darunter Bauwesen, Industrie und Automobilindustrie.

Hier sind einige Beispiele für die Herstellung von Rohrbiegemaschinen:

- Manuelle Rohrbiegemaschinen: Manuelle Rohrbiegemaschinen werden in der Regel in kleinen Werkstätten hergestellt. Die Einzelteile werden von Hand gefertigt und anschließend montiert.

- Automatische Rohrbiegemaschinen: Automatische Rohrbiegemaschinen werden in der Regel in großen Fabriken hergestellt. Die Einzelteile werden in großen Stückzahlen gefertigt und anschließend montiert.

Die Herstellung von Rohrbiegemaschinen ist ein sich ständig weiterentwickelnder Prozess. Neue Technologien ermöglichen die Herstellung von Rohrbiegemaschinen, die effizienter und präziser sind.

Das Biegen von Rohren ist eine weitere Art der Herstellung von Blechbiegetechnologien. Das Rohrbiegen erfolgt durch die Bewegung der Rohrbiegerolle um ihre eigene Achse, während das Spannwerkzeug das Rohr festhält.

Aufgrund der zunehmenden Globalisierung ist es sehr wichtig, ein Gut mit hoher Präzision und hoher Genauigkeit bzw. Zuverlässigkeit herzustellen. Rohrbiegemaschinen werden hauptsächlich in der Fertigungsindustrie eingesetzt, wobei Biegemaschinen zur Herstellung von U- und V-Formen verwendet werden. Das Design der Rohrbiegemaschine verwendet nur zwei Riemenscheiben zum Biegen des Rohrs in einem anderen Winkel. Durch den Verzicht auf Kompost sind die Gesamtkosten der Maschine gering. und maschinentragbarer typ das gewicht der maschine ist geringer als sehr voll tragbar.

Unser Projekt ist die Konstruktion und der Bau einer Biegemaschine. Diese Maschine wird verwendet, um Rohre in Kurven oder eine andere Krümmungsform zu biegen. Die Größe der Maschine ist sehr praktisch für tragbares Arbeiten. In verschiedenen Fabrikationswerken sowie in architektonischen Arbeiten werden Rohre auf unterschiedliche Weise verwendet. Diese Rohre in diese künstlerischen Formen zu biegen, ist manuell nicht einfach. Verwendung einer speziellen Maschine, die speziell zum Biegen von Rohrhilfen entwickelt wurde.

Die Auswahl des Komponentenmaterials ist sehr wichtig, da es die Gesamtkosten der Maschine und die Produktqualität beeinflusst. Mit dieser Überlegung werden wir diese Maschine mit maximaler Qualität und niedrigen Kosten konstruieren. Während des Rohrbiegevorgangs kommt es im Biegebereich des Rohrs zu einer Spannungskonzentration. Der gebogene Abschnitt kann während des Betriebs in besonderen Fällen beschädigt werden, in denen erhebliche Gültigkeits- und Dickenversionen vorhanden sind, die während des drohenden Prozesses und der Betriebszeit eingeführt werden.

Daher hängt die Akzeptanz eines Rohres von der Größe und Form des Rohres ab. beim rohrbiegeprozess ändert sich die dicke des rohres. Die Zulässigkeit einer Rohrbiegung hängt von der Größe und Formfehlern ab. Dann untersuchen wir auch die Fehleranalyse der Rohrbiegung, wobei wir davon ausgehen, dass die Rohrbiegung eine gleichmäßige Dicke hat.

Als Hersteller von Rohrbiegemaschinen

Die Rohrbiegemaschinen von EMS Metalworking verfügen über ein Spannwerkzeug, Druckwerkzeuge, einen Dorn und einen Biegekopf, die alle hydraulisch betrieben werden. Um den Nutzen dieser EMS-Metallbearbeitungsmaschinen zu erhöhen, Elektropneumatik hat die EMS Metalworking Series entwickelt. Diese Rohrbiegemaschinen verfügen zusätzlich zu Klemme, Druckmatrizen, Dorn und Biegearm über eine voreinstellbare Linear- und Rundschalteinrichtung für Mehrebenenbiegungen.

Diese hydraulischen, halbautomatischen Maschinen können Rohre mit einem Außendurchmesser von 6 mm bis 325 mm verarbeiten, es ist möglich, Rohre aus einer Vielzahl von Materialien mit rundem, quadratischem oder rechteckigem Querschnitt und unterschiedlichen Profilen zu biegen, wodurch die Notwendigkeit von Vorrichtungen zum Positionieren entfällt Maschine. Ein Schlitten mit einer manuellen/hydraulischen Einspannanordnung, der in der Lage ist, die Länge der Maschine zu überqueren, wird bereitgestellt.

Elektropneumatische, benutzerfreundliche, programmierbare, mikroprozessorbasierte numerische Steuerungen der Serie „Smart Bend 4101“ wurden speziell für diese Maschinen entwickelt. Bei diesen Maschinen werden alle Operationen des Biegeprozesses automatisch durchgeführt, während die Drehung und lineare Ausrichtung des Bauteils zwischen zwei Biegungen manuell durch den Bediener gegen voreinstellbare Anschläge erfolgt.

Biegekopf

Der Biegekopf ist eine entscheidende Komponente in Rohrbiegemaschinen, die für die Umformung von Rohren und Profilen in verschiedene Biegungen und Formen verantwortlich ist. Er besteht aus mehreren Teilen, darunter Matrizen, Biegestempel und Biegebacken, die in Kombination arbeiten, um das Material sicher zu halten und die gewünschte Biegung zu erzeugen.

Die Matrize ist ein wesentlicher Bestandteil des Biegekopfs und definiert die Form und Größe der Biegung. Sie ist eine speziell geformte Vorrichtung, in die das Rohr oder Profil eingeführt wird, um die gewünschte Biegung zu erzeugen. Die Auswahl der Matrize erfolgt entsprechend den Anforderungen der Biegeanwendung und des Materials.

Der Biegestempel ist das Gegenstück zur Matrize und übt den erforderlichen Druck auf das Rohr aus, um es in die Matrize zu formen. Er kann verschiedene Formen und Profile haben, abhängig von der gewünschten Biegeform und den spezifischen Anforderungen der Anwendung.

Die Biegebacken dienen dazu, das Rohr während des Biegevorgangs sicher zu halten und zu führen. Sie werden paarweise verwendet und können verschiedene Oberflächenprofile haben, um das Material ohne Beschädigung zu halten. Die richtige Auswahl und Einstellung der Biegebacken ist entscheidend für die Qualität und Genauigkeit der gebogenen Bauteile.

Zusammen bilden Matrize, Biegestempel und Biegebacken den Biegekopf, der eine präzise und kontrollierte Umformung des Materials ermöglicht. Durch die Auswahl des richtigen Biegekopfs, die sorgfältige Einstellung der Biegeparameter und eine regelmäßige Wartung können Hersteller hochwertige gebogene Bauteile herstellen, die den Anforderungen ihrer Anwendungen entsprechen.

Rohrbiegemaschine:

Eine Rohrbiegemaschine ist eine spezielle Werkzeugmaschine, die für die Umformung von Rohren und Profilen in verschiedene Biegungen und Formen verwendet wird. Sie besteht aus mehreren Komponenten, darunter ein Biegekopf, eine Haltevorrichtung für das zu biegende Material, eine CNC-Steuerung und ein Antriebssystem.

Der Biegekopf ist das zentrale Element der Rohrbiegemaschine und besteht aus Matrizen, Biegestempeln und Biegebacken, die zusammenarbeiten, um das Material sicher zu halten und die gewünschte Biegung zu erzeugen. Die Matrizen definieren die Form und Größe der Biegung, während die Biegestempel den erforderlichen Druck ausüben, um das Material zu biegen, und die Biegebacken das Rohr während des Biegevorgangs sicher halten und führen.

Die Haltevorrichtung dient dazu, das zu biegende Material sicher und präzise zu positionieren und zu fixieren. Sie kann verschiedene Spannvorrichtungen und Spannbacken umfassen, die je nach Größe und Form des Materials angepasst werden können.

Die CNC-Steuerung ermöglicht die präzise Steuerung des Biegeprozesses mithilfe von computergestützter Technologie. Sie ermöglicht die Programmierung von Biegeabläufen, die Überwachung und Anpassung von Biegeparametern in Echtzeit und die Automatisierung des Biegevorgangs.

Das Antriebssystem treibt den Biegekopf an und ermöglicht die Bewegung des Materials während des Biegevorgangs. Es kann hydraulisch, pneumatisch oder elektrisch sein, wobei elektrische Antriebe aufgrund ihrer Präzision und Effizienz immer beliebter werden.

Rohrbiegemaschinen werden in verschiedenen Branchen eingesetzt, darunter der Rohrleitungsbau, die Automobilindustrie, die Luft- und Raumfahrt, die Bauindustrie und die Möbelindustrie. Sie ermöglichen die Herstellung einer Vielzahl von gebogenen Bauteilen mit hoher Präzision und Wiederholgenauigkeit, die den Anforderungen der jeweiligen Anwendungen entsprechen.

Biegewerkzeug:

Das Biegewerkzeug ist eine wesentliche Komponente in Rohrbiegemaschinen und spielt eine entscheidende Rolle bei der Umformung von Rohren und Profilen in verschiedene Biegungen und Formen. Es umfasst verschiedene Teile, die zusammenarbeiten, um das Material sicher zu halten und die gewünschte Biegung zu erzeugen.

Zu den wichtigsten Teilen des Biegewerkzeugs gehören Matrizen, Biegestempel und Biegebacken. Die Matrizen definieren die Form und Größe der Biegung und sind speziell geformte Vorrichtungen, in die das zu biegende Rohr oder Profil eingespannt wird. Sie können verschiedene Profile und Radien erzeugen, je nach den Anforderungen der Biegeanwendung.

Die Biegestempel üben den erforderlichen Druck auf das Rohr aus, um es in die Matrize zu formen und die gewünschte Biegung zu erzeugen. Sie können flach, gekrümmt oder profiliert sein, abhängig von der gewünschten Biegeform und den spezifischen Anforderungen der Anwendung.

Die Biegebacken dienen dazu, das Rohr während des Biegevorgangs sicher zu halten und zu führen. Sie werden paarweise verwendet und können verschiedene Oberflächenprofile haben, um das Material ohne Beschädigung zu halten.

Zusammen bilden Matrizen, Biegestempel und Biegebacken das Biegewerkzeug, das eine präzise und kontrollierte Umformung des Materials ermöglicht. Die Auswahl des richtigen Biegewerkzeugs, die sorgfältige Einstellung der Biegeparameter und eine regelmäßige Wartung sind entscheidend für die Qualität und Genauigkeit der gebogenen Bauteile.

CNC-Steuerung:

Die CNC-Steuerung (Computerized Numerical Control) ist ein integraler Bestandteil von modernen Rohrbiegemaschinen, der eine präzise und automatisierte Steuerung des Biegeprozesses ermöglicht. Sie verwendet computergestützte Technologie, um den Biegevorgang zu programmieren, zu überwachen und zu steuern, was eine hohe Genauigkeit, Wiederholbarkeit und Effizienz gewährleistet.

Die CNC-Steuerung ermöglicht die Programmierung von Biegeabläufen mithilfe von numerischen Befehlen, die die Bewegungen des Biegekopfs, die Positionierung des Materials und andere Biegeparameter festlegen. Diese Programme können erstellt, gespeichert und bei Bedarf abgerufen werden, was eine schnelle und einfache Einrichtung von verschiedenen Biegejobs ermöglicht.

Während des Biegeprozesses überwacht die CNC-Steuerung kontinuierlich verschiedene Parameter wie Biegegeschwindigkeit, Biegekraft und Materialposition und passt sie bei Bedarf in Echtzeit an. Dies ermöglicht eine präzise Steuerung des Biegevorgangs und die Optimierung der Biegeergebnisse.

Die CNC-Steuerung bietet auch eine Vielzahl von Funktionen und Optionen zur Anpassung und Optimierung des Biegeprozesses. Dazu gehören die Möglichkeit zur Kompensation von Materialdehnung, die Korrektur von Biegefehlern und die Überwachung von Betriebsdaten zur Analyse und Verbesserung der Biegeleistung.

Insgesamt ermöglicht die CNC-Steuerung eine hochpräzise und effiziente Steuerung des Biegeprozesses, was zu qualitativ hochwertigen gebogenen Bauteilen führt, die den Anforderungen der jeweiligen Anwendungen entsprechen. Sie ist daher eine unverzichtbare Komponente moderner Rohrbiegemaschinen.

Elektrischer Antrieb:

Ein elektrischer Antrieb ist eine Antriebseinheit, die in Rohrbiegemaschinen eingesetzt wird, um den Biegeprozess zu steuern und das Material präzise zu formen. Im Gegensatz zu hydraulischen oder pneumatischen Antrieben, die Druckluft oder Hydrauliköl verwenden, um den Biegekopf zu bewegen, verwendet ein elektrischer Antrieb elektrische Motoren, um die erforderlichen Bewegungen auszuführen.

Der elektrische Antrieb bietet eine Reihe von Vorteilen gegenüber herkömmlichen Antriebssystemen. Dazu gehören eine präzisere Steuerung der Biegebewegungen, eine schnellere Reaktionszeit, eine verbesserte Energieeffizienz und eine geringere Geräuschentwicklung. Durch die Verwendung von elektrischen Motoren können Biegeparameter wie Biegegeschwindigkeit, Biegekraft und Biegeradius feiner eingestellt und präziser kontrolliert werden.

Darüber hinaus entfällt der Bedarf an Hydrauliköl oder Druckluft, was zu einer saubereren und umweltfreundlicheren Arbeitsumgebung führt. Elektrische Antriebe sind auch wartungsärmer und haben eine längere Lebensdauer im Vergleich zu hydraulischen oder pneumatischen Systemen.

Die Integration eines elektrischen Antriebs in Rohrbiegemaschinen eröffnet neue Möglichkeiten für die Herstellung hochpräziser und qualitativ hochwertiger gebogener Bauteile. Durch die präzise Steuerung der Biegebewegungen können komplexe Biegeprofile mit engeren Toleranzen hergestellt werden, was die Anwendungsmöglichkeiten der Rohrbiegemaschinen erweitert und die Produktivität erhöht.

Präzision:

Präzision ist ein wesentliches Merkmal im Kontext des Rohrbiegens, das sich auf die Genauigkeit und Konsistenz der gebogenen Bauteile bezieht. In Rohrbiegemaschinen ist Präzision entscheidend, um sicherzustellen, dass die gebogenen Rohre oder Profile den spezifizierten Anforderungen und Toleranzen entsprechen.

Die Präzision wird durch verschiedene Faktoren beeinflusst, darunter die Qualität und Genauigkeit der Biegeausrüstung, die Steuerung des Biegeprozesses, die Auswahl und Vorbereitung des Materials sowie die Erfahrung und das Können des Bedienpersonals.

Hochpräzise Rohrbiegemaschinen verwenden fortschrittliche Technologien wie CNC-Steuerung, elektrische Antriebe und hochwertige Biegewerkzeuge, um eine präzise Steuerung des Biegeprozesses zu ermöglichen. Die CNC-Steuerung ermöglicht die Programmierung und Überwachung von Biegeparametern mit hoher Genauigkeit, während elektrische Antriebe eine feinere Steuerung der Biegebewegungen ermöglichen.

Die Auswahl und Vorbereitung des Materials spielen ebenfalls eine wichtige Rolle für die Präzision des Biegeprozesses. Hochwertiges Material mit gleichmäßigen Materialeigenschaften führt zu konsistenteren Biegeergebnissen. Darüber hinaus müssen alle Biegeparameter sorgfältig eingestellt und überwacht werden, um sicherzustellen, dass die gebogenen Bauteile den erforderlichen Toleranzen entsprechen.

Insgesamt ist Präzision ein entscheidender Aspekt im Rohrbiegeprozess, der die Qualität, Zuverlässigkeit und Funktionalität der gebogenen Bauteile beeinflusst. Durch die Nutzung modernster Technologien und die Einhaltung strenger Qualitätsstandards können Hersteller hochpräzise gebogene Bauteile herstellen, die den Anforderungen ihrer Kunden entsprechen.

Automatisierung:

Die Automatisierung spielt eine entscheidende Rolle im modernen Rohrbiegeprozess und bezieht sich auf die Integration von automatisierten Systemen und Technologien, um den Biegeprozess effizienter, schneller und präziser zu gestalten. Durch die Automatisierung können wiederkehrende Aufgaben automatisch ausgeführt werden, was die Produktivität erhöht und menschliche Fehler minimiert.

In Rohrbiegemaschinen wird die Automatisierung durch verschiedene Technologien und Funktionen realisiert. Dazu gehören CNC-Steuerungen, elektrische Antriebssysteme, automatische Werkzeugwechsler, Materialhandhabungssysteme und integrierte Inspektions- und Qualitätskontrollsysteme.

Die CNC-Steuerung ermöglicht die Programmierung und Automatisierung von Biegeabläufen, wodurch komplexe Biegeprofile mit hoher Präzision hergestellt werden können. Elektrische Antriebssysteme ermöglichen eine präzisere Steuerung der Biegebewegungen und eine schnellere Reaktionszeit im Vergleich zu hydraulischen oder pneumatischen Antrieben.

Automatische Werkzeugwechsler ermöglichen den schnellen Wechsel von Biegewerkzeugen, was die Rüstzeiten reduziert und die Flexibilität der Maschine erhöht. Materialhandhabungssysteme können das zu biegende Material automatisch zuführen, positionieren und fixieren, was die Effizienz des Biegeprozesses weiter steigert.

Integrierte Inspektions- und Qualitätskontrollsysteme überwachen kontinuierlich die Biegeergebnisse und erkennen automatisch Fehler oder Abweichungen von den spezifizierten Toleranzen. Dies ermöglicht eine frühzeitige Fehlererkennung und -korrektur, was die Ausschussrate reduziert und die Qualität der gebogenen Bauteile verbessert.

Insgesamt ermöglicht die Automatisierung eine effizientere und präzisere Herstellung von gebogenen Bauteilen, was zu einer Steigerung der Produktivität, einer Reduzierung der Produktionskosten und einer Verbesserung der Qualität führt. Sie ist daher ein wichtiger Bestandteil moderner Rohrbiegemaschinen und Fertigungsprozesse.

Flexibilität:

Flexibilität ist ein Schlüsselmerkmal von Rohrbiegemaschinen und bezieht sich auf ihre Fähigkeit, verschiedene Biegeanforderungen zu erfüllen und eine Vielzahl von Biegeprofilen und -formen herzustellen. Eine flexible Rohrbiegemaschine kann schnell und einfach auf verschiedene Biegejobs umgestellt werden, ohne dass umfangreiche Änderungen oder Anpassungen erforderlich sind.

Moderne Rohrbiegemaschinen sind oft mit CNC-Steuerungen ausgestattet, die die Programmierung und Automatisierung von Biegeabläufen ermöglichen. Diese CNC-Steuerungen bieten eine hohe Flexibilität, da sie es dem Bediener ermöglichen, neue Biegeprogramme schnell zu erstellen, zu ändern und abzurufen. Dadurch können verschiedene Biegeprofile und -formen mit minimalem Zeitaufwand hergestellt werden.

Die Flexibilität einer Rohrbiegemaschine hängt auch von der Vielseitigkeit ihrer Biegeköpfe und Werkzeuge ab. Ein breites Spektrum an Matrizen, Biegestempeln und Biegebacken ermöglicht es, eine Vielzahl von Biegeprofilen und -formen zu erzeugen, von einfachen gebogenen Rohren bis hin zu komplexen Biegeformen mit engen Toleranzen.

Darüber hinaus kann die Flexibilität einer Rohrbiegemaschine durch optionale Funktionen wie automatische Werkzeugwechsler, Materialhandhabungssysteme und integrierte Inspektions- und Qualitätskontrollsysteme weiter verbessert werden. Diese Funktionen ermöglichen es, den Biegeprozess weiter zu optimieren und die Produktivität zu steigern, indem sie Rüstzeiten reduzieren, die Materialhandhabung automatisieren und die Qualität der gebogenen Bauteile verbessern.

Insgesamt ist Flexibilität ein entscheidendes Merkmal von Rohrbiegemaschinen, das es den Herstellern ermöglicht, schnell auf sich ändernde Anforderungen und Kundenbedürfnisse zu reagieren und eine breite Palette von gebogenen Bauteilen mit hoher Qualität und Präzision herzustellen.

Materialvielfalt:

Die Materialvielfalt bezieht sich auf die Fähigkeit einer Rohrbiegemaschine, eine breite Palette von Materialien zu verarbeiten und in verschiedene Biegeformen umzuformen. Moderne Rohrbiegemaschinen sind in der Lage, eine Vielzahl von Materialien zu biegen, darunter Stahl, Edelstahl, Aluminium, Kupfer, Messing und verschiedene Legierungen.

Die Auswahl des richtigen Materials für eine bestimmte Anwendung hängt von verschiedenen Faktoren ab, darunter mechanische Eigenschaften, Korrosionsbeständigkeit, Gewicht, Kosten und ästhetische Anforderungen. Rohrbiegemaschinen müssen in der Lage sein, diese unterschiedlichen Materialien sicher zu halten und präzise zu formen, um qualitativ hochwertige gebogene Bauteile herzustellen.

Die Materialvielfalt einer Rohrbiegemaschine wird durch verschiedene Faktoren beeinflusst, darunter die Konstruktion des Biegekopfs, die Vielseitigkeit der Biegeköpfe und Werkzeuge, die Fähigkeit zur präzisen Steuerung des Biegeprozesses und die Integration von Materialhandhabungssystemen.

Ein wichtiger Aspekt der Materialvielfalt ist die Fähigkeit einer Rohrbiegemaschine, dünnwandige Materialien zu biegen, ohne sie zu beschädigen. Dies erfordert eine präzise Steuerung der Biegeparameter und eine sorgfältige Auswahl und Vorbereitung des Materials.

Insgesamt ist die Materialvielfalt ein entscheidender Aspekt von Rohrbiegemaschinen, der es den Herstellern ermöglicht, eine breite Palette von gebogenen Bauteilen für verschiedene Branchen und Anwendungen herzustellen. Durch die Auswahl der richtigen Materialien und die präzise Steuerung des Biegeprozesses können qualitativ hochwertige und funktionsfähige Bauteile hergestellt werden, die den Anforderungen der Kunden entsprechen.

Wartung und Instandhaltung:

Die Wartung und Instandhaltung sind entscheidend für den reibungslosen Betrieb und die Lebensdauer einer Rohrbiegemaschine. Eine regelmäßige und gründliche Wartung gewährleistet die Zuverlässigkeit, Genauigkeit und Effizienz des Biegeprozesses und minimiert Ausfallzeiten aufgrund von Maschinenausfällen oder Verschleiß.

Zu den wichtigen Aspekten der Wartung und Instandhaltung gehören:

- Regelmäßige Inspektionen: Routineinspektionen sollten durchgeführt werden, um potenzielle Probleme frühzeitig zu erkennen und zu beheben. Dies umfasst die Überprüfung aller beweglichen Teile, der Schmierungssysteme, der elektrischen Komponenten und der Sicherheitsvorrichtungen.

- Schmierung: Die Schmierung aller beweglichen Teile ist entscheidend, um Reibung zu reduzieren, Verschleiß zu minimieren und die Lebensdauer der Maschine zu verlängern. Dies umfasst die regelmäßige Überprüfung und Nachfüllung von Schmiermitteln gemäß den Herstelleranweisungen.

- Überprüfung der Biegewerkzeuge: Die Biegestempel, Matrizen und Biegebacken sollten regelmäßig auf Verschleiß oder Beschädigungen überprüft werden. Abgenutzte oder beschädigte Werkzeuge sollten rechtzeitig ausgetauscht werden, um qualitativ hochwertige Biegeergebnisse zu gewährleisten.

- Kalibrierung und Justierung: Die Kalibrierung und Justierung der Biegemaschine ist wichtig, um sicherzustellen, dass sie die spezifizierten Toleranzen einhält und präzise gebogene Bauteile herstellt. Dies umfasst die Überprüfung und gegebenenfalls die Anpassung von Biegeparametern wie Biegegeschwindigkeit, Biegekraft und Biegeradius.

- Sicherheitsüberprüfungen: Die Sicherheitsvorrichtungen der Rohrbiegemaschine sollten regelmäßig überprüft und gewartet werden, um die Sicherheit des Bedienpersonals zu gewährleisten. Dies umfasst die Überprüfung von Not-Aus-Schaltern, Sicherheitsverriegelungen, Lichtvorhängen und anderen Sicherheitseinrichtungen.

Eine sorgfältige und regelmäßige Wartung und Instandhaltung der Rohrbiegemaschine trägt dazu bei, die Lebensdauer der Maschine zu verlängern, die Produktivität zu steigern und die Qualität der gebogenen Bauteile zu verbessern. Es ist wichtig, dass die Wartungsarbeiten gemäß den Herstelleranweisungen und unter Beachtung aller Sicherheitsvorkehrungen durchgeführt werden.

Biegeradius:

Der Biegeradius ist ein entscheidender Parameter im Rohrbiegeprozess und bezieht sich auf den Radius der gebogenen Biegung im Rohr oder Profil. Er bestimmt die Krümmung des gebogenen Teils und beeinflusst die Funktionalität, Ästhetik und Montage des Bauteils. Ein enger Biegeradius ermöglicht kleinere Biegeradien und damit engere Biegungen, während ein größerer Biegeradius zu sanfteren Biegungen führt.

Die Wahl des richtigen Biegerradius hängt von verschiedenen Faktoren ab, darunter die Anforderungen der Anwendung, die Materialeigenschaften des Werkstücks und die Maschinenkapazität. Eine präzise Steuerung des Biegeradius ist entscheidend, um sicherzustellen, dass die gebogenen Bauteile den spezifizierten Anforderungen und Toleranzen entsprechen.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, den Biegeradius präzise einzustellen und zu kontrollieren, entweder durch manuelle Einstellung oder durch CNC-gesteuerte Programmierung. Dies ermöglicht eine hohe Flexibilität und Vielseitigkeit bei der Herstellung von gebogenen Bauteilen mit unterschiedlichen Biegeradien und -formen.

Die Auswahl des richtigen Biegerradius ist entscheidend für die Qualität und Funktionalität der gebogenen Bauteile. Ein zu enger Biegeradius kann zu Materialdeformationen, Rissen oder Brüchen führen, während ein zu großer Biegeradius möglicherweise nicht den ästhetischen oder funktionalen Anforderungen der Anwendung entspricht.

Insgesamt ist der Biegeradius ein wichtiger Parameter im Rohrbiegeprozess, der sorgfältig ausgewählt und gesteuert werden muss, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den Anforderungen der jeweiligen Anwendung entsprechen.

Materialdehnung:

Die Materialdehnung ist ein wichtiger Aspekt im Rohrbiegeprozess und bezieht sich auf die Verformung des Materials während des Biegevorgangs. Wenn ein Rohr oder Profil gebogen wird, wird das Material auf der Außenseite der Biegung gestreckt und gedehnt, während auf der Innenseite des Biegens Kompression auftritt.

Die Materialdehnung hängt von verschiedenen Faktoren ab, darunter die Materialeigenschaften wie Zugfestigkeit, Elastizitätsmodul und Duktilität, der Biegeradius, die Biegegeschwindigkeit und die Biegekraft. Eine zu starke Dehnung des Materials kann zu Materialversagen, Rissen oder Brüchen führen, während eine zu geringe Dehnung zu ungleichmäßigen Biegungen oder Materialverdickungen führen kann.

Moderne Rohrbiegemaschinen sind mit Funktionen ausgestattet, die die Materialdehnung berücksichtigen und kompensieren können, um qualitativ hochwertige Biegeergebnisse zu erzielen. Dazu gehören die Möglichkeit zur programmgesteuerten Anpassung von Biegeparametern wie Biegeradius, Biegegeschwindigkeit und Biegekraft sowie die Integration von Sensoren und Überwachungssystemen zur Echtzeitüberwachung des Biegeprozesses.

Die Berücksichtigung der Materialdehnung ist entscheidend für die Herstellung von gebogenen Bauteilen mit engen Toleranzen und hoher Qualität. Durch die präzise Steuerung und Überwachung des Biegeprozesses können Hersteller sicherstellen, dass die gebogenen Bauteile den spezifizierten Anforderungen und Standards entsprechen und die Integrität und Funktionalität der Bauteile gewährleistet ist.

Spannungsverteilung:

Die Spannungsverteilung ist ein wichtiger Aspekt im Rohrbiegeprozess und bezieht sich auf die Verteilung von Spannungen im Material während des Biegens. Beim Biegen eines Rohres oder Profils treten unterschiedliche Spannungen auf, die von der Geometrie des Bauteils, den Biegeparametern und den Materialeigenschaften abhängen.

Während des Biegens erfährt das Material auf der Außenseite der Biegung Zugspannungen, während auf der Innenseite Kompressionskräfte auftreten. Diese Spannungen können zu Verformungen, Rissen oder Brüchen führen, insbesondere wenn das Material überbeansprucht wird oder die Biegeparameter nicht korrekt eingestellt sind.

Die Berücksichtigung der Spannungsverteilung ist entscheidend, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen und Toleranzen entsprechen. Moderne Rohrbiegemaschinen verwenden fortschrittliche Steuerungstechnologien wie CNC (Computerized Numerical Control), um die Biegeparameter präzise zu steuern und die Spannungsverteilung im Material zu optimieren.

Darüber hinaus können Simulationen und Berechnungen verwendet werden, um die Spannungsverteilung im Voraus zu analysieren und den Biegeprozess entsprechend anzupassen. Durch die präzise Steuerung und Optimierung der Spannungsverteilung können Hersteller sicherstellen, dass die gebogenen Bauteile eine gleichmäßige Spannungsverteilung aufweisen und keine unerwünschten Spannungskonzentrationen auftreten, die die Integrität oder Festigkeit des Bauteils beeinträchtigen könnten.

Insgesamt ist die Berücksichtigung der Spannungsverteilung ein wichtiger Aspekt im Rohrbiegeprozess, der eine sorgfältige Planung, Steuerung und Überwachung erfordert, um qualitativ hochwertige und funktionale Bauteile herzustellen.

Biegegeschwindigkeit:

Die Biegegeschwindigkeit ist ein wesentlicher Parameter im Rohrbiegeprozess und bezeichnet die Geschwindigkeit, mit der sich das Rohr oder Profil während des Biegens bewegt. Die richtige Biegegeschwindigkeit ist entscheidend für die Qualität, Präzision und Integrität der gebogenen Bauteile.

Eine angemessene Biegegeschwindigkeit hängt von verschiedenen Faktoren ab, darunter die Materialeigenschaften, der Biegeradius, die Wandstärke des Rohres oder Profils, die Biegekraft und die Konstruktion der Rohrbiegemaschine. Eine zu hohe Biegegeschwindigkeit kann zu Materialdeformationen, Rissen oder Brüchen führen, während eine zu niedrige Geschwindigkeit zu ungleichmäßigen Biegungen oder Materialverdickungen führen kann.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegegeschwindigkeit präzise einzustellen und zu steuern, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die präzise Steuerung der Biegegeschwindigkeit können Hersteller sicherstellen, dass die gebogenen Bauteile die spezifizierten Toleranzen einhalten und die gewünschte Qualität und Präzision aufweisen.

Die Wahl der richtigen Biegegeschwindigkeit ist ein wichtiger Schritt im Biegeprozess und erfordert eine sorgfältige Abwägung aller relevanten Faktoren. Eine umfassende Prozessanalyse, einschließlich Materialtests und Probeprofile, kann dazu beitragen, die optimale Biegegeschwindigkeit für eine bestimmte Anwendung zu bestimmen und qualitativ hochwertige Ergebnisse zu erzielen.

Insgesamt ist die Biegegeschwindigkeit ein entscheidender Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den Anforderungen der jeweiligen Anwendung entsprechen.

Biegetoleranzen:

Die Biegetoleranzen beziehen sich auf die akzeptierten Abweichungen von den spezifizierten Biegeabmessungen eines Bauteils. Sie sind ein wichtiger Aspekt im Rohrbiegeprozess, da sie die Qualität, Präzision und Funktionalität der gebogenen Bauteile beeinflussen.

Die Biegetoleranzen werden durch verschiedene Faktoren beeinflusst, darunter die Genauigkeit der Rohrbiegemaschine, die Biegeparameter, die Materialeigenschaften und die Komplexität des Biegeprofils. Eine präzise Steuerung und Überwachung des Biegeprozesses ist entscheidend, um die Biegetoleranzen innerhalb akzeptabler Grenzen zu halten und qualitativ hochwertige Bauteile herzustellen.

Moderne Rohrbiegemaschinen verwenden oft CNC-Steuerungen, um die Biegeparameter präzise zu steuern und die Biegetoleranzen zu minimieren. Durch die Verwendung von fortschrittlichen Steuerungstechnologien können Hersteller die Genauigkeit und Wiederholbarkeit des Biegeprozesses verbessern und sicherstellen, dass die gebogenen Bauteile die spezifizierten Anforderungen erfüllen.

Die Festlegung der Biegetoleranzen ist ein wichtiger Schritt im Entwurfs- und Produktionsprozess und erfordert eine sorgfältige Abwägung der Anforderungen der Anwendung sowie der Fähigkeiten und Einschränkungen der Rohrbiegemaschine. Eine umfassende Prozessanalyse und gegebenenfalls Materialtests können dazu beitragen, realistische Toleranzvorgaben festzulegen und sicherzustellen, dass die gebogenen Bauteile die gewünschte Qualität und Präzision aufweisen.

Insgesamt sind Biegetoleranzen ein wichtiger Aspekt im Rohrbiegeprozess, der eine präzise Steuerung, Überwachung und Dokumentation erfordert, um sicherzustellen, dass die gebogenen Bauteile den spezifizierten Anforderungen und Standards entsprechen.

Biegeprogrammierung:

Die Biegeprogrammierung bezieht sich auf den Prozess der Erstellung von CNC-Programmen oder Biegeprogrammen für Rohrbiegemaschinen. Diese Programme enthalten Anweisungen, die der Maschine mitteilen, wie sie das Rohr oder Profil biegen soll, einschließlich der Biegeradien, Biegewinkel, Biegepositionen und anderer Biegeparameter.

Die Biegeprogrammierung ist ein entscheidender Schritt im Rohrbiegeprozess, da sie die Grundlage für die Herstellung von qualitativ hochwertigen und präzisen gebogenen Bauteilen bildet. Eine präzise Programmierung ermöglicht es, komplexe Biegeprofile mit engen Toleranzen und hoher Wiederholgenauigkeit herzustellen.

Moderne Rohrbiegemaschinen sind mit leistungsstarken CNC-Steuerungen ausgestattet, die eine einfache und intuitive Programmierung ermöglichen. Der Bediener kann die Biegeparameter direkt in die Steuerung eingeben oder CAD/CAM-Software verwenden, um komplexe Biegeprofile zu erstellen und in das Biegeprogramm zu übertragen.

Die Biegeprogrammierung erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Der Bediener muss in der Lage sein, die richtigen Biegeparameter auszuwählen und zu optimieren, um die gewünschten Biegeergebnisse zu erzielen.

Eine sorgfältige Überprüfung und Validierung des Biegeprogramms ist entscheidend, um Fehler oder Inkonsistenzen zu vermeiden und sicherzustellen, dass die gebogenen Bauteile den spezifizierten Anforderungen entsprechen. Nach der Programmierung wird das Biegeprogramm in die Steuerung der Rohrbiegemaschine geladen und der Biegeprozess gestartet.

Insgesamt ist die Biegeprogrammierung ein wichtiger Schritt im Rohrbiegeprozess, der eine präzise Planung, Programmierung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den Anforderungen der jeweiligen Anwendung entsprechen.

Biegebacken:

Die Biegebacken sind Komponenten einer Rohrbiegemaschine, die dazu dienen, das zu biegende Rohr oder Profil während des Biegeprozesses zu stützen und zu führen. Sie spielen eine entscheidende Rolle bei der Erzielung präziser und wiederholbarer Biegeergebnisse.

Die Biegebacken werden in der Regel paarweise verwendet und sind so konstruiert, dass sie sich um das Rohr oder Profil herum positionieren und es während des Biegens sicher halten. Sie sind in verschiedenen Größen und Formen erhältlich, je nach den Anforderungen der Anwendung und der Geometrie des zu biegenden Werkstücks.

Die Auswahl der richtigen Biegebacken ist entscheidend, um sicherzustellen, dass das zu biegende Material angemessen gestützt und geführt wird, um Verformungen oder Beschädigungen zu vermeiden. Die Biegebacken sollten eine glatte Oberfläche haben, um Kratzer oder Beschädigungen am Werkstück zu verhindern, und sie sollten fest genug sein, um dem Biegedruck standzuhalten.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegebacken schnell und einfach auszutauschen, um verschiedene Rohrgrößen oder -profile zu verarbeiten. Einige Maschinen sind auch mit anpassbaren Biegebacken ausgestattet, die es ermöglichen, die Biegegeometrie zu variieren und komplexe Biegeprofile herzustellen.

Die richtige Positionierung und Ausrichtung der Biegebacken ist entscheidend für die Qualität und Genauigkeit des Biegeprozesses. Eine sorgfältige Justierung und Überprüfung der Biegebacken vor dem Biegevorgang ist daher unerlässlich, um sicherzustellen, dass sie korrekt funktionieren und das Werkstück sicher halten.

Insgesamt spielen die Biegebacken eine wichtige Rolle im Rohrbiegeprozess, indem sie das zu biegende Material stützen und führen. Durch die Auswahl der richtigen Biegebacken und die sorgfältige Justierung und Überprüfung können Hersteller qualitativ hochwertige und präzise gebogene Bauteile herstellen, die den spezifizierten Anforderungen entsprechen.

Wandstärke:

Die Wandstärke eines Rohres oder Profils ist ein wichtiger Parameter im Rohrbiegeprozess und bezieht sich auf die Dicke der Wand des Werkstücks. Die Wandstärke hat einen direkten Einfluss auf die Biegefähigkeit, die Festigkeit und die Stabilität des Materials während des Biegens.

Je dicker die Wandstärke ist, desto widerstandsfähiger ist das Material gegen Verformungen und Destruktion während des Biegeprozesses. Dickeres Material erfordert oft höhere Biegekräfte und kann zu einer geringeren Biegeradiuskapazität der Rohrbiegemaschine führen. Daher müssen die Biegeparameter entsprechend angepasst werden, um eine erfolgreiche Biegung zu gewährleisten.

Auf der anderen Seite können dünnere Wandstärken empfindlicher auf Biegekräfte reagieren und zu Materialverformungen wie Faltenbildung oder Knicke führen. Daher ist es wichtig, die Biegeparameter sorgfältig zu kontrollieren und sicherzustellen, dass die Biegekräfte auf das Material angemessen verteilt sind.

Die Wandstärke wird in der Regel vor dem Biegeprozess gemessen und berücksichtigt, um die geeigneten Biegeparameter festzulegen. Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegekräfte und -parameter präzise einzustellen und zu kontrollieren, um eine erfolgreiche Biegung bei unterschiedlichen Wandstärken zu erreichen.

Die Auswahl der richtigen Wandstärke für das zu biegende Material ist entscheidend für die Qualität und Präzision der gebogenen Bauteile. Eine gründliche Materialanalyse und -prüfung kann dazu beitragen, die optimalen Wandstärken für eine bestimmte Anwendung zu bestimmen und sicherzustellen, dass die gebogenen Bauteile die gewünschten Anforderungen erfüllen.

Insgesamt ist die Wandstärke ein wichtiger Parameter im Rohrbiegeprozess, der eine sorgfältige Berücksichtigung und Kontrolle erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Elastizitätsgrenze:

Die Elastizitätsgrenze ist eine wichtige Materialeigenschaft, die im Rohrbiegeprozess berücksichtigt werden muss. Sie bezeichnet die maximale Spannung, die ein Material ohne bleibende Verformung zurücknehmen kann, wenn die Belastung entfernt wird. In anderen Worten ist die Elastizitätsgrenze der Punkt, an dem ein Material von elastischem Verhalten in plastisches Verhalten übergeht.

Beim Biegen eines Rohres oder Profils muss die Elastizitätsgrenze des Materials berücksichtigt werden, um sicherzustellen, dass das Material nicht über seine Grenzen hinaus belastet wird. Wenn die Biegekräfte die Elastizitätsgrenze überschreiten, kann dies zu bleibenden Verformungen, Rissen oder Brüchen führen, was die Qualität und Integrität des gebogenen Bauteils beeinträchtigen kann.

Die Auswahl des richtigen Biegeradius, der Biegegeschwindigkeit und anderer Biegeparameter ist entscheidend, um sicherzustellen, dass die Biegekräfte innerhalb der Elastizitätsgrenze des Materials bleiben. Moderne Rohrbiegemaschinen sind mit Funktionen ausgestattet, die es ermöglichen, die Biegeparameter präzise zu kontrollieren und zu überwachen, um eine übermäßige Belastung des Materials zu vermeiden.

Die Elastizitätsgrenze variiert je nach Materialtyp und -zustand und kann durch Materialtests bestimmt werden. Es ist wichtig, die spezifischen Materialeigenschaften des zu biegenden Materials zu kennen und bei der Festlegung der Biegeparameter zu berücksichtigen, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen.

Insgesamt ist die Berücksichtigung der Elastizitätsgrenze eine wichtige Überlegung im Rohrbiegeprozess, die eine sorgfältige Planung, Kontrolle und Überwachung erfordert, um sicherzustellen, dass die gebogenen Bauteile die gewünschten Anforderungen erfüllen und die Integrität des Materials erhalten bleibt.

Innenradius:

Der Innenradius ist ein wichtiger Parameter im Rohrbiegeprozess und bezieht sich auf den Radius der inneren Biegung eines gebogenen Rohres oder Profils. Er bestimmt die Form und die geometrischen Eigenschaften des gebogenen Bauteils und beeinflusst dessen Festigkeit, Ästhetik und Funktionalität.

Der Innenradius wird durch den Biegevorgang selbst bestimmt und hängt von verschiedenen Faktoren ab, darunter der Biegeradius der Biegebacken, die Wandstärke des Materials, die Biegegeschwindigkeit und andere Biegeparameter. Ein kleinerer Innenradius führt zu einer engeren Biegung und einem schärferen Winkel, während ein größerer Innenradius zu einer weicheren Biegung mit einem flacheren Winkel führt.

Die Auswahl des richtigen Innenradius ist entscheidend, um die gewünschte Biegegeometrie zu erreichen und sicherzustellen, dass das gebogene Bauteil den spezifizierten Anforderungen entspricht. Ein zu kleiner Innenradius kann zu Materialdeformationen, Rissen oder Brüchen führen, während ein zu großer Innenradius zu ungenauen Biegungen oder Materialverdickungen führen kann.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, den Innenradius präzise zu kontrollieren und zu steuern, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die präzise Steuerung des Innenradius können Hersteller sicherstellen, dass die gebogenen Bauteile die gewünschte Form und Geometrie aufweisen und den spezifizierten Anforderungen entsprechen.

Die Wahl des richtigen Innenradius erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Eine sorgfältige Analyse und Überwachung des Biegevorgangs ist entscheidend, um sicherzustellen, dass der Innenradius innerhalb akzeptabler Grenzen liegt und qualitativ hochwertige Ergebnisse erzielt werden.

Insgesamt ist der Innenradius ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Außenradius:

Der Außenradius ist ein wichtiger Parameter im Rohrbiegeprozess und bezieht sich auf den Radius der äußeren Biegung eines gebogenen Rohres oder Profils. Er bestimmt die äußere Form und die geometrischen Eigenschaften des gebogenen Bauteils und beeinflusst dessen Ästhetik, Funktionalität und Montage.

Der Außenradius wird während des Biegevorgangs festgelegt und hängt von verschiedenen Faktoren ab, einschließlich des Biegeradius der Biegebacken, der Wandstärke des Materials, der Biegegeschwindigkeit und anderer Biegeparameter. Ein größerer Außenradius führt zu einer weicheren Biegung mit einem flacheren Winkel, während ein kleinerer Außenradius zu einer engeren Biegung mit einem schärferen Winkel führt.

Die Auswahl des richtigen Außenradius ist entscheidend, um sicherzustellen, dass das gebogene Bauteil die gewünschte äußere Form und Geometrie aufweist und den spezifizierten Anforderungen entspricht. Ein zu großer Außenradius kann zu ungenauen Biegungen oder Materialverdickungen führen, während ein zu kleiner Außenradius zu Materialdeformationen oder Rissen führen kann.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, den Außenradius präzise zu kontrollieren und zu steuern, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die präzise Steuerung des Außenradius können Hersteller sicherstellen, dass die gebogenen Bauteile die gewünschte äußere Form und Geometrie aufweisen und den spezifizierten Anforderungen entsprechen.

Die Wahl des richtigen Außenradius erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Eine sorgfältige Analyse und Überwachung des Biegevorgangs ist entscheidend, um sicherzustellen, dass der Außenradius innerhalb akzeptabler Grenzen liegt und qualitativ hochwertige Ergebnisse erzielt werden.

Insgesamt ist der Außenradius ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegefeder:

Die Biegefeder ist ein Phänomen, das im Rohrbiegeprozess auftritt und sich auf die elastische Rückfederung des Materials nach dem Biegen bezieht. Selbst wenn das Rohr oder Profil nach dem Biegevorgang die gewünschte Form erreicht hat, kehrt es aufgrund seiner elastischen Eigenschaften oft etwas von dieser Form zurück. Diese Rückfederung wird als Biegefeder bezeichnet.

Die Biegefeder ist eine natürliche Reaktion des Materials auf die aufgebrachte Biegekraft und kann je nach Materialtyp, Wandstärke, Biegeradius und anderen Biegeparametern variieren. Sie muss beim Design und der Herstellung von gebogenen Bauteilen berücksichtigt werden, um sicherzustellen, dass das endgültige Bauteil die gewünschten Abmessungen und Geometrien aufweist.

Um die Auswirkungen der Biegefeder zu kompensieren, werden in der Regel Biegeprogramme mit einem Korrekturfaktor erstellt. Dieser Faktor berücksichtigt die erwartete Biegefeder und ermöglicht es, das Rohr oder Profil so zu biegen, dass es nach der Rückfederung die gewünschten Abmessungen und Geometrien aufweist. Eine genaue Vorhersage der Biegefeder erfordert oft Erfahrung und Materialtests.

Moderne Rohrbiegemaschinen sind oft mit Funktionen ausgestattet, die es ermöglichen, die Biegefeder präzise zu kontrollieren und zu kompensieren. Durch die Anpassung der Biegeparameter können Hersteller die Auswirkungen der Biegefeder minimieren und qualitativ hochwertige, präzise gebogene Bauteile herstellen.

Insgesamt ist die Biegefeder ein wichtiger Aspekt im Rohrbiegeprozess, der eine sorgfältige Berücksichtigung und Kontrolle erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegegeschwindigkeit:

Die Biegegeschwindigkeit ist ein wichtiger Parameter im Rohrbiegeprozess und bezieht sich auf die Geschwindigkeit, mit der das zu biegende Rohr oder Profil durch die Biegebacken bewegt wird. Sie beeinflusst die Qualität, Genauigkeit und Effizienz des Biegevorgangs und muss sorgfältig kontrolliert und angepasst werden, um optimale Ergebnisse zu erzielen.

Eine angemessene Biegegeschwindigkeit hängt von verschiedenen Faktoren ab, darunter die Materialeigenschaften, die Wandstärke des Materials, der Biegeradius, die Biegebacken und andere Biegeparameter. Eine zu hohe Biegegeschwindigkeit kann zu Materialdeformationen, Rissen oder Brüchen führen, während eine zu niedrige Geschwindigkeit zu ungenauen Biegungen oder einem ineffizienten Biegeprozess führen kann.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegegeschwindigkeit präzise zu steuern und anzupassen, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die genaue Steuerung der Biegegeschwindigkeit können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Auswahl der richtigen Biegegeschwindigkeit erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Eine sorgfältige Analyse und Überwachung der Biegegeschwindigkeit während des Biegevorgangs ist entscheidend, um sicherzustellen, dass die gebogenen Bauteile die gewünschten Anforderungen erfüllen und die Integrität des Materials erhalten bleibt.

Insgesamt ist die Biegegeschwindigkeit ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegeparameter:

Die Biegeparameter sind eine Reihe von Einstellungen und Variablen, die im Rohrbiegeprozess kontrolliert und angepasst werden, um die gewünschten Biegeergebnisse zu erzielen. Sie umfassen verschiedene Faktoren wie Biegeradius, Biegegeschwindigkeit, Biegekräfte, Biegetemperatur und andere Prozessvariablen, die den Biegeprozess beeinflussen.

Die Auswahl der richtigen Biegeparameter ist entscheidend für die Qualität, Genauigkeit und Effizienz des Biegevorgangs. Ein sorgfältiges Design und eine präzise Steuerung der Biegeparameter können dazu beitragen, Materialverformungen, Risse oder Brüche zu minimieren und qualitativ hochwertige gebogene Bauteile herzustellen.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegeparameter präzise zu kontrollieren und anzupassen, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die genaue Steuerung der Biegeparameter können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Auswahl der richtigen Biegeparameter erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Eine sorgfältige Analyse und Überwachung der Biegeparameter während des Biegevorgangs ist entscheidend, um sicherzustellen, dass die gebogenen Bauteile die gewünschten Anforderungen erfüllen und die Integrität des Materials erhalten bleibt.

Insgesamt sind die Biegeparameter eine wichtige Komponente im Rohrbiegeprozess, die eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegewerkzeug:

Das Biegewerkzeug ist ein wesentlicher Bestandteil einer Rohrbiegemaschine und besteht aus den Biegebacken oder -walzen, die das zu biegende Rohr oder Profil unterstützen und formen. Die Auswahl des richtigen Biegewerkzeugs ist entscheidend für die Qualität, Genauigkeit und Effizienz des Biegeprozesses.

Es gibt verschiedene Arten von Biegewerkzeugen, die je nach Anwendung und Material verwendet werden können. Zu den gängigen Biegewerkzeugen gehören Biegebacken für einfache Biegungen, Biegerollen für komplexe Profile und spezielle Werkzeuge für bestimmte Biegeanforderungen wie Kaltbiegen oder Warmbiegen.

Die Biegebacken oder -walzen werden entsprechend der gewünschten Biegeform und -geometrie ausgewählt und in der Rohrbiegemaschine installiert. Sie müssen sorgfältig kalibriert und justiert werden, um sicherzustellen, dass das zu biegende Material gleichmäßig unterstützt und gebogen wird.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, verschiedene Biegewerkzeuge schnell und einfach auszutauschen, um unterschiedliche Biegeanforderungen zu erfüllen. Durch die Auswahl des geeigneten Biegewerkzeugs können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Auswahl des richtigen Biegewerkzeugs erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Anforderungen der Anwendung. Eine sorgfältige Analyse und Auswahl des Biegewerkzeugs ist entscheidend, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Insgesamt ist das Biegewerkzeug ein wesentlicher Bestandteil im Rohrbiegeprozess, der eine sorgfältige Auswahl, Kalibrierung und Justierung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen.

Biegeradius:

Der Biegeradius ist ein entscheidender Parameter im Rohrbiegeprozess und bezeichnet den Radius der Biegung, die dem zu biegenden Rohr oder Profil verliehen wird. Er bestimmt die Form und die geometrischen Eigenschaften des gebogenen Bauteils und beeinflusst dessen Festigkeit, Ästhetik und Funktionalität.

Der Biegeradius wird durch die Biegebacken oder -walzen festgelegt und kann je nach Anwendung und Material variieren. Ein kleinerer Biegeradius führt zu einer engeren Biegung und einem schärferen Winkel, während ein größerer Biegeradius zu einer weicheren Biegung mit einem flacheren Winkel führt.

Die Auswahl des richtigen Biegeradius ist entscheidend, um die gewünschte Biegegeometrie zu erreichen und sicherzustellen, dass das gebogene Bauteil den spezifizierten Anforderungen entspricht. Ein zu kleiner Biegeradius kann zu Materialdeformationen, Rissen oder Brüchen führen, während ein zu großer Biegeradius zu ungenauen Biegungen oder Materialverdickungen führen kann.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, den Biegeradius präzise zu kontrollieren und zu steuern, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die präzise Steuerung des Biegeradius können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Wahl des richtigen Biegeradius erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Eine sorgfältige Analyse und Überwachung des Biegevorgangs ist entscheidend, um sicherzustellen, dass der Biegeradius innerhalb akzeptabler Grenzen liegt und qualitativ hochwertige Ergebnisse erzielt werden.

Insgesamt ist der Biegeradius ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegebacken:

Die Biegebacken sind wesentliche Komponenten einer Rohrbiegemaschine und dienen dazu, das zu biegende Rohr oder Profil während des Biegevorgangs zu unterstützen und zu formen. Sie sind speziell gestaltete Werkzeuge, die den Biegeprozess steuern und die gewünschte Biegegeometrie erzeugen.

Die Biegebacken werden entsprechend der gewünschten Biegeform und -geometrie ausgewählt und in der Rohrbiegemaschine installiert. Sie müssen sorgfältig kalibriert und justiert werden, um sicherzustellen, dass das zu biegende Material gleichmäßig unterstützt und gebogen wird.

Es gibt verschiedene Arten von Biegebacken, die je nach Anwendung und Material verwendet werden können. Zu den gängigen Biegebacken gehören Formbacken für einfache Biegungen, Segmentbacken für komplexe Profile und spezielle Backen für bestimmte Biegeanforderungen wie Kaltbiegen oder Warmbiegen.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, verschiedene Biegebacken schnell und einfach auszutauschen, um unterschiedliche Biegeanforderungen zu erfüllen. Durch die Auswahl der geeigneten Biegebacken können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Auswahl der richtigen Biegebacken erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Anforderungen der Anwendung. Eine sorgfältige Analyse und Auswahl der Biegebacken ist entscheidend, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Insgesamt sind die Biegebacken wesentliche Komponenten im Rohrbiegeprozess, die eine sorgfältige Auswahl, Kalibrierung und Justierung erfordern, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen.

Biegekraft:

Die Biegekraft ist die aufgebrachte Kraft, die benötigt wird, um das zu biegende Rohr oder Profil in die gewünschte Form zu bringen. Sie ist ein entscheidender Parameter im Rohrbiegeprozess und beeinflusst die Qualität, Genauigkeit und Effizienz des Biegevorgangs.

Die Biegekraft hängt von verschiedenen Faktoren ab, darunter die Materialeigenschaften, die Wandstärke des Materials, der Biegeradius, die Biegegeschwindigkeit und andere Biegeparameter. Eine angemessene Biegekraft ist erforderlich, um das Material gleichmäßig zu biegen, ohne es zu überlasten oder zu beschädigen.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegekraft präzise zu kontrollieren und anzupassen, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die genaue Steuerung der Biegekraft können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Auswahl der richtigen Biegekraft erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Maschinenfähigkeiten. Eine sorgfältige Analyse und Überwachung der Biegekraft während des Biegevorgangs ist entscheidend, um sicherzustellen, dass die gebogenen Bauteile die gewünschten Anforderungen erfüllen und die Integrität des Materials erhalten bleibt.

Insgesamt ist die Biegekraft ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegewinkel:

Der Biegewinkel ist ein wichtiger Parameter im Rohrbiegeprozess und bezeichnet den Winkel, um den das zu biegende Rohr oder Profil gebogen wird. Er bestimmt die Form und die geometrischen Eigenschaften des gebogenen Bauteils und ist entscheidend für die Funktionalität und Ästhetik des Endprodukts.

Der Biegewinkel wird durch die Biegebacken oder -walzen festgelegt und kann je nach Anwendung und Material variieren. Ein größerer Biegewinkel führt zu einer stärkeren Biegung des Materials, während ein kleinerer Biegewinkel zu einer weniger ausgeprägten Biegung führt.

Die genaue Kontrolle des Biegewinkels ist entscheidend, um die gewünschte Biegegeometrie zu erreichen und sicherzustellen, dass das gebogene Bauteil den spezifizierten Anforderungen entspricht. Eine ungenaue Biegung kann zu unerwünschten Materialverformungen, Rissen oder Brüchen führen und die Qualität des Endprodukts beeinträchtigen.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, den Biegewinkel präzise zu kontrollieren und zu steuern, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die genaue Steuerung des Biegewinkels können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Auswahl des richtigen Biegewinkels erfordert ein gründliches Verständnis der Biegeprozesse, der Materialeigenschaften und der Anforderungen der Anwendung. Eine sorgfältige Analyse und Überwachung des Biegevorgangs ist entscheidend, um sicherzustellen, dass der Biegewinkel innerhalb akzeptabler Grenzen liegt und qualitativ hochwertige Ergebnisse erzielt werden.

Insgesamt ist der Biegewinkel ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegepräzision:

Die Biegepräzision bezieht sich auf die Genauigkeit und Wiederholbarkeit der gebogenen Bauteile im Rohrbiegeprozess. Sie ist ein entscheidender Faktor für die Qualität und Zuverlässigkeit der Endprodukte und hängt von verschiedenen Parametern und Prozessschritten ab.

Um eine hohe Biegepräzision zu erreichen, müssen verschiedene Faktoren berücksichtigt werden. Dazu gehören die Auswahl und Kalibrierung der Biegebacken oder -walzen, die genaue Steuerung der Biegeparameter wie Biegeradius, Biegegeschwindigkeit und Biegekraft, sowie die Überwachung und Kontrolle des Biegeprozesses während des gesamten Ablaufs.

Moderne Rohrbiegemaschinen bieten oft fortschrittliche Technologien und Funktionen zur Verbesserung der Biegepräzision. Dazu gehören CNC-gesteuerte Systeme, die eine präzise Programmierung und Steuerung des Biegevorgangs ermöglichen, sowie automatische Mess- und Korrekturfunktionen, die Abweichungen während des Biegeprozesses erkennen und korrigieren können.

Die Biegepräzision ist besonders wichtig in Branchen wie der Automobil-, Luft- und Raumfahrt-, sowie der Medizinindustrie, wo hohe Qualitätsstandards und enge Toleranzen gefordert sind. Fehler oder Ungenauigkeiten im Biegeprozess können zu Funktionsstörungen, Qualitätsproblemen oder Sicherheitsrisiken führen und müssen daher sorgfältig vermieden werden.

Durch die Implementierung geeigneter Verfahren, Technologien und Qualitätskontrollen können Hersteller die Biegepräzision verbessern und qualitativ hochwertige, präzise gebogene Bauteile herstellen, die den spezifizierten Anforderungen entsprechen und die Zufriedenheit der Kunden gewährleisten.

Biegegeschwindigkeit:

Die Biegegeschwindigkeit ist ein wichtiger Parameter im Rohrbiegeprozess und bezeichnet die Geschwindigkeit, mit der das zu biegende Rohr oder Profil durch die Biegebacken oder -walzen bewegt wird. Sie beeinflusst die Qualität, Genauigkeit und Effizienz des Biegevorgangs und muss sorgfältig kontrolliert und angepasst werden.

Eine angemessene Biegegeschwindigkeit ist erforderlich, um eine gleichmäßige Materialverformung und eine präzise Biegung zu gewährleisten. Eine zu hohe Biegegeschwindigkeit kann zu Materialverformungen, Rissen oder Brüchen führen, während eine zu niedrige Biegegeschwindigkeit zu ungenauen Biegungen oder einer ineffizienten Biegeproduktion führen kann.

Moderne Rohrbiegemaschinen bieten oft die Möglichkeit, die Biegegeschwindigkeit präzise zu kontrollieren und anzupassen, entweder manuell oder durch CNC-gesteuerte Programmierung. Durch die genaue Steuerung der Biegegeschwindigkeit können Hersteller die Qualität und Präzision der gebogenen Bauteile verbessern und den Biegeprozess optimieren.

Die Wahl der richtigen Biegegeschwindigkeit hängt von verschiedenen Faktoren ab, darunter die Materialeigenschaften, die Wandstärke des Materials, der Biegeradius und die Biegeparameter. Eine sorgfältige Analyse und Überwachung der Biegegeschwindigkeit während des Biegevorgangs ist entscheidend, um sicherzustellen, dass die gebogenen Bauteile die gewünschten Anforderungen erfüllen und die Integrität des Materials erhalten bleibt.

Insgesamt ist die Biegegeschwindigkeit ein wichtiger Parameter im Rohrbiegeprozess, der eine präzise Steuerung und Überwachung erfordert, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegeverfahren:

Das Biegeverfahren umfasst eine Vielzahl von Techniken und Methoden zur Verformung von Rohren oder Profilen in die gewünschte Biegung oder Form. Es ist ein entscheidender Schritt im Herstellungsprozess von Bauteilen für verschiedene Branchen wie Automobilbau, Luft- und Raumfahrt, Bauwesen und mehr.

Es gibt verschiedene Biegeverfahren, die je nach den Anforderungen der Anwendung und den Eigenschaften des Materials eingesetzt werden können. Zu den gängigen Biegeverfahren gehören das Kaltbiegen, das Warmbiegen und das Rollbiegen.

- Kaltbiegen: Beim Kaltbiegen wird das Rohr oder Profil ohne Erwärmung gebogen. Dieses Verfahren eignet sich für Materialien, die keine Veränderung ihrer mechanischen Eigenschaften durch Wärmebehandlung erfordern. Es ermöglicht präzise Biegungen und eine hohe Oberflächenqualität der gebogenen Bauteile.

- Warmbiegen: Beim Warmbiegen wird das Rohr oder Profil vor dem Biegeprozess auf eine erhöhte Temperatur erwärmt. Dies erleichtert die Verformbarkeit des Materials und reduziert die Biegekräfte. Das Warmbiegen wird häufig bei Materialien wie Aluminiumlegierungen oder Edelstahl angewendet, um die Biegepräzision zu verbessern und Materialrisse zu vermeiden.

- Rollbiegen: Beim Rollbiegen wird das Rohr oder Profil zwischen zwei oder mehr Walzen durchgeführt, die es in die gewünschte Form biegen. Dieses Verfahren eignet sich besonders für das Biegen von großen Profilen oder für Anwendungen, die eine hohe Produktionsgeschwindigkeit erfordern.

Die Auswahl des geeigneten Biegeverfahrens hängt von verschiedenen Faktoren ab, darunter die Materialart, die Wandstärke, die Biegeradien und die spezifischen Anforderungen der Anwendung. Eine sorgfältige Analyse und Planung des Biegeprozesses ist entscheidend, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegesimulation:

Die Biegesimulation ist ein wichtiger Schritt im Prozess der Bauteilentwicklung und -produktion, bei dem die geplante Biegung eines Werkstücks mithilfe spezieller Software vorab simuliert wird. Diese Simulation ermöglicht es, potenzielle Probleme oder Fehler im Biegeprozess zu identifizieren, bevor das Werkstück tatsächlich gebogen wird.

Durch die Biegesimulation können verschiedene Aspekte des Biegeprozesses analysiert und optimiert werden, darunter:

- Materialverhalten: Die Simulation berücksichtigt die Materialeigenschaften des Werkstücks, wie Elastizität und Festigkeit, um das Verhalten des Materials während des Biegevorgangs vorherzusagen. Dies ermöglicht es, mögliche Materialdeformationen, Risse oder Brüche frühzeitig zu erkennen und zu vermeiden.

- Biegekräfte: Die Simulation berechnet die auf das Werkstück ausgeübten Biegekräfte und ermöglicht es, die Belastung der Biegevorrichtung oder -maschine zu bewerten. Dies hilft, die richtigen Biegeparameter festzulegen und eine Überlastung der Maschine zu vermeiden.

- Biegegeometrie: Die Simulation zeigt die zu erwartende Biegegeometrie des Werkstücks, einschließlich Biegeradius, Biegewinkel und eventueller Verformungen. Dies ermöglicht es, die gewünschte Form des gebogenen Bauteils zu überprüfen und gegebenenfalls Anpassungen vorzunehmen.

- Werkzeugauswahl: Anhand der Simulationsergebnisse kann die Auswahl der Biegebacken, -walzen oder anderer Werkzeuge optimiert werden, um die gewünschten Biegeergebnisse zu erzielen.

Durch die Biegesimulation können Hersteller die Effizienz und Genauigkeit des Biegeprozesses verbessern, die Produktionszeiten verkürzen und Kosten sparen. Sie ermöglicht es, mögliche Probleme oder Fehler im Voraus zu erkennen und zu beheben, was zu einer höheren Qualität und Zuverlässigkeit der gebogenen Bauteile führt.

Biegeparameter:

Die Biegeparameter sind die variablen Einstellungen und Parameter, die im Rohrbiegeprozess kontrolliert und angepasst werden können, um die gewünschte Biegung des Materials zu erreichen. Sie umfassen verschiedene Faktoren, die den Biegevorgang beeinflussen und optimiert werden müssen, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen.

Zu den wichtigen Biegeparametern gehören:

- Biegekraft: Die aufgebrachte Kraft, die benötigt wird, um das Material zu biegen. Sie beeinflusst die Materialverformung und die Biegequalität.

- Biegegeschwindigkeit: Die Geschwindigkeit, mit der das Material durch die Biegevorrichtung bewegt wird. Sie beeinflusst die Genauigkeit und Effizienz des Biegevorgangs.

- Biegewinkel: Der Winkel, um den das Material gebogen wird. Er bestimmt die Form und die geometrischen Eigenschaften des gebogenen Bauteils.

- Biegeradius: Der Radius des Biegevorgangs, der angibt, wie eng oder weit der Bogen des gebogenen Materials ist.

- Materialtemperatur: Bei Warmbiegeprozessen ist die Materialtemperatur ein wichtiger Parameter, der die Verformbarkeit und die Biegepräzision beeinflusst.

- Wandstärke des Materials: Die Dicke des zu biegenden Materials beeinflusst die Biegekräfte und die Biegequalität.

Die genaue Einstellung und Kontrolle dieser Biegeparameter ist entscheidend, um qualitativ hochwertige und präzise gebogene Bauteile herzustellen. Eine sorgfältige Analyse der Anforderungen der Anwendung und des Materials ist erforderlich, um die optimalen Biegeparameter festzulegen und den Biegeprozess entsprechend anzupassen. Durch die feine Abstimmung der Biegeparameter können Hersteller die Qualität, Genauigkeit und Effizienz des Biegeprozesses verbessern und die gewünschten Ergebnisse erzielen.

Biegemaschine:

Eine Biegemaschine ist eine spezialisierte Maschine, die verwendet wird, um Rohre, Profile oder andere Werkstücke in die gewünschte Biegung zu bringen. Sie spielt eine wichtige Rolle in der Metallverarbeitungsindustrie und wird für eine Vielzahl von Anwendungen eingesetzt, darunter die Herstellung von Bauteilen für die Automobil-, Luft- und Raumfahrt-, Bau- und Möbelindustrie.

Es gibt verschiedene Arten von Biegemaschinen, die je nach den Anforderungen der Anwendung und den Eigenschaften des zu bearbeitenden Materials unterschiedliche Biegeverfahren anwenden können. Zu den gängigen Typen von Biegemaschinen gehören:

- Hydraulische Biegemaschinen: Diese Maschinen verwenden Hydraulikzylinder, um die Biegekräfte auf das Werkstück auszuüben. Sie bieten eine hohe Biegeleistung und eignen sich besonders für schwere oder dicke Materialien.

- Mechanische Biegemaschinen: Mechanische Biegemaschinen verwenden mechanische Hebel oder Pressen, um die Biegekräfte zu erzeugen. Sie sind in der Regel einfacher aufgebaut und eignen sich gut für kleinere oder weniger anspruchsvolle Biegeanwendungen.

- CNC-gesteuerte Biegemaschinen: Diese modernen Biegemaschinen verwenden computergesteuerte Systeme, um den Biegeprozess präzise zu steuern und zu überwachen. Sie ermöglichen komplexe Biegeprofile und bieten eine hohe Wiederholbarkeit und Genauigkeit.

Biegemaschinen sind oft mit verschiedenen Werkzeugen und Zubehörteilen ausgestattet, darunter Biegebacken, -walzen oder -matrizen, die je nach den Anforderungen der Anwendung ausgetauscht werden können. Moderne Biegemaschinen bieten oft auch Funktionen zur Biegesimulation, -überwachung und -steuerung, um die Qualität und Effizienz des Biegeprozesses zu verbessern.

Insgesamt spielen Biegemaschinen eine entscheidende Rolle in der Metallverarbeitungsindustrie und ermöglichen es Herstellern, hochwertige und präzise gebogene Bauteile herzustellen, die den spezifizierten Anforderungen entsprechen.

Biegebacken: