Blech Tiefziehen Kleinserie: Das Tiefziehen von Edelstahl ist ein spezielles Umformverfahren, bei dem flache Blechplatinen aus Edelstahl in dreidimensionale, hohle Formen umgeformt werden. Aufgrund seiner besonderen Materialeigenschaften, wie hoher Festigkeit, Korrosionsbeständigkeit und ansprechender Optik, wird Edelstahl in vielen Industriezweigen eingesetzt, darunter die Automobilindustrie, Medizintechnik, Haushaltsgeräte- und Lebensmittelindustrie. Das Tiefziehen von Edelstahl stellt besondere Herausforderungen dar, da der Werkstoff härter und weniger umformbar ist als herkömmlicher Kohlenstoffstahl. Dennoch bietet es viele Vorteile für Anwendungen, die eine Kombination aus Haltbarkeit, Korrosionsbeständigkeit und ästhetischem Aussehen erfordern.

1. Eigenschaften von Edelstahl für das Tiefziehen

Edelstahl weist einige charakteristische Eigenschaften auf, die sowohl Vor- als auch Nachteile für den Tiefziehprozess mit sich bringen:

1.1. Hohe Festigkeit und Härte

- Vorteil: Die hohe Festigkeit von Edelstahl sorgt für eine gute mechanische Stabilität und ermöglicht die Herstellung dünner, aber dennoch robuster Bauteile.

- Nachteil: Diese hohe Festigkeit erschwert den Umformprozess, da höhere Umformkräfte erforderlich sind, was zu einem schnelleren Werkzeugverschleiß führen kann.

1.2. Korrosionsbeständigkeit

- Vorteil: Edelstahl ist aufgrund seines Chromgehalts (mindestens 10,5 %) korrosionsbeständig. Das macht ihn ideal für Anwendungen, bei denen das Material Feuchtigkeit, aggressiven Chemikalien oder hohen Temperaturen ausgesetzt ist.

- Nachteil: Die Korrosionsbeständigkeit kann durch mechanische Beschädigungen während des Umformprozesses beeinträchtigt werden, weshalb geeignete Schutzmaßnahmen erforderlich sind.

1.3. Hohe Duktilität

- Edelstahl, insbesondere austenitische Stähle (z. B. 1.4301 / AISI 304), weist eine hohe Duktilität auf, was ihn gut für das Tiefziehen geeignet macht. Im Vergleich zu ferritischen oder martensitischen Edelstählen sind austenitische Stähle besser umformbar.

1.4. Hohe Neigung zur Kaltverfestigung

- Vorteil: Die Kaltverfestigung kann genutzt werden, um die Festigkeit des Bauteils zu erhöhen.

- Nachteil: Die Kaltverfestigung erschwert den Umformprozess und erhöht die erforderlichen Umformkräfte, was zu einem schnelleren Verschleiß der Werkzeuge führt.

2. Geeignete Edelstahlsorten für das Tiefziehen

Nicht alle Edelstähle sind gleichermaßen für das Tiefziehen geeignet. Die Wahl der richtigen Edelstahlsorte hängt von den spezifischen Anforderungen der Anwendung ab.

2.1. Austenitische Edelstähle

Austenitische Edelstähle sind die am besten umformbaren Edelstähle und eignen sich besonders gut für das Tiefziehen. Sie haben eine hohe Korrosionsbeständigkeit und sind nicht magnetisch.

- Beispiele: 1.4301 (AISI 304), 1.4401 (AISI 316), 1.4541 (AISI 321).

- Anwendungen: Lebensmittelverarbeitung, Medizintechnik, Haushaltsgeräte.

- Vorteile: Hervorragende Umformbarkeit und Korrosionsbeständigkeit.

- Nachteile: Hohe Neigung zur Kaltverfestigung und teurer als ferritische Stähle.

2.2. Ferritische Edelstähle

Ferritische Edelstähle haben eine geringere Umformbarkeit als austenitische Stähle, bieten jedoch eine gute Korrosionsbeständigkeit und sind kostengünstiger.

- Beispiele: 1.4016 (AISI 430), 1.4509.

- Anwendungen: Haushaltsgeräte, Abgasanlagen, Bauindustrie.

- Vorteile: Geringere Kaltverfestigung als austenitische Stähle, weniger teuer.

- Nachteile: Begrenztere Umformbarkeit und geringere Duktilität.

2.3. Martensitische Edelstähle

Martensitische Edelstähle sind hart und bieten eine hohe Festigkeit, jedoch sind sie am schwierigsten zu umformen. Sie werden selten für das Tiefziehen verwendet.

- Beispiele: 1.4021 (AISI 420).

- Anwendungen: Werkzeuge, Schneidklingen.

- Vorteile: Hohe Festigkeit und Härte.

- Nachteile: Sehr begrenzte Umformbarkeit und hohe Neigung zu Rissbildung.

3. Typische Anwendungen des Tiefziehens von Edelstahl

Edelstahl wird in vielen Bereichen verwendet, wo hohe Anforderungen an die Korrosionsbeständigkeit, Hygiene und mechanische Stabilität gestellt werden.

3.1. Automobilindustrie

Edelstahl wird für verschiedene Fahrzeugkomponenten eingesetzt, die hohen mechanischen Belastungen oder korrosiven Umgebungen ausgesetzt sind:

- Abgasanlagen: Bauteile wie Katalysatoren, Endschalldämpfer und Auspuffrohre.

- Zierleisten und Verkleidungen: Aufgrund der ästhetischen Eigenschaften und Korrosionsbeständigkeit von Edelstahl.

3.2. Haushaltsgeräte

Edelstahl wird häufig in der Herstellung von Haushaltsgeräten verwendet, insbesondere für Komponenten, die Feuchtigkeit, Hitze oder Reinigungsmitteln ausgesetzt sind:

- Küchenspülen: Tiefgezogen, um eine glatte und hygienische Oberfläche zu gewährleisten.

- Trommeln von Waschmaschinen: Robuste und korrosionsbeständige Materialien sind erforderlich.

- Backöfen und Mikrowellen: Innenwände und Gehäuse aus Edelstahl bieten gute Wärmeleitfähigkeit und einfache Reinigung.

3.3. Lebensmittel- und Getränkeindustrie

Die hohen hygienischen Anforderungen in der Lebensmittelverarbeitung machen Edelstahl zum bevorzugten Material:

- Behälter und Tanks: Für die Lagerung von Flüssigkeiten oder Schüttgütern.

- Kochgeschirr und Besteck: Langlebig, rostfrei und einfach zu reinigen.

3.4. Medizinische und pharmazeutische Anwendungen

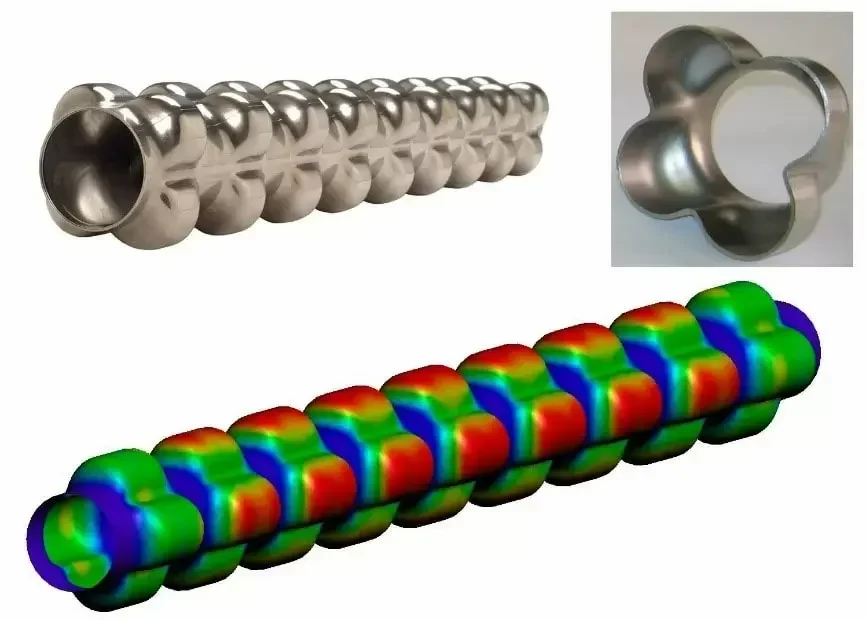

In der Medizintechnik wird Edelstahl aufgrund seiner Korrosionsbeständigkeit, Hygiene und Biokompatibilität eingesetzt:

- Chirurgische Instrumente: Herstellung von Werkzeugen und Instrumenten, die sterilisiert werden müssen.

- Gehäuse für medizinische Geräte: Schutz von elektronischen Komponenten und medizinischen Geräten.

3.5. Bauindustrie

Edelstahl wird in der Architektur und im Bauwesen für dekorative und strukturelle Anwendungen eingesetzt:

- Fassadenverkleidungen: Hohe Korrosionsbeständigkeit und ästhetisches Aussehen machen Edelstahl zu einer beliebten Wahl.

- Geländer und Handläufe: Langlebigkeit und ansprechendes Design.

4. Herausforderungen beim Tiefziehen von Edelstahl

Das Tiefziehen von Edelstahl bringt einige spezifische Herausforderungen mit sich, die besondere Aufmerksamkeit erfordern.

4.1. Hohe Umformkräfte

Edelstahl erfordert höhere Umformkräfte als herkömmlicher Stahl, was zu erhöhtem Werkzeugverschleiß und einer geringeren Lebensdauer der Werkzeuge führen kann. Hochfeste Edelstähle erhöhen diese Herausforderung weiter.

4.2. Neigung zur Kaltverfestigung

Während des Umformprozesses kann Edelstahl stark verfestigen, was die Umformbarkeit verringert und die Gefahr von Rissbildung erhöht. Dies erfordert spezielle Maßnahmen wie Zwischenglühen.

4.3. Werkzeugverschleiß

Die hohe Härte von Edelstahl führt zu einem schnelleren Verschleiß der Werkzeuge. Dies erfordert die Verwendung von Werkzeugen mit speziellen Beschichtungen, wie Titan-Nitrid, um die Standzeit zu erhöhen.

4.4. Rückfederung

Edelstahl neigt aufgrund seiner hohen Festigkeit zur Rückfederung, was bedeutet, dass das Material nach dem Umformen teilweise in seine ursprüngliche Form zurückkehrt. Dies kann die Maßgenauigkeit beeinträchtigen und erfordert eine Anpassung der Werkzeuggeometrie.

5. Maßnahmen zur Optimierung des Tiefziehprozesses mit Edelstahl

Um die Herausforderungen beim Tiefziehen von Edelstahl zu bewältigen, können verschiedene Maßnahmen ergriffen werden:

5.1. Anpassung der Umformparameter

Die Umformgeschwindigkeit und die Niederhalterkraft sollten sorgfältig kontrolliert werden, um eine gleichmäßige Verformung zu gewährleisten und Rissbildung zu vermeiden.

5.2. Einsatz von Schmierstoffen

Die Verwendung geeigneter Schmierstoffe verringert die Reibung zwischen Werkstück und Werkzeug und minimiert den Werkzeugverschleiß. Hochleistungsschmiermittel für Edelstahl tragen dazu bei, Oberflächenschäden zu vermeiden.

5.3. Einsatz von Zwischenglühen

Zwischenglühen kann bei der Bearbeitung von Edelstählen helfen, die durch Kaltverfestigung verursachte Härte zu reduzieren, und die Umformbarkeit wiederherstellen.

5.4. Verwendung beschichteter Werkzeuge

Beschichtete Werkzeuge, wie solche mit Titan-Nitrid oder Diamantähnlicher Kohlenstoffbeschichtung (DLC), sind widerstandsfähiger gegen den hohen Verschleiß, der beim Tiefziehen von Edelstahl auftritt.

5.5. Vorwärmen des Materials

Das Vorwärmen des Edelstahls vor dem Tiefziehen kann die Umformkräfte verringern und die Gefahr von Rissen reduzieren.

Zusammenfassung

Das Tiefziehen von Edelstahl ist ein anspruchsvolles, aber lohnendes Verfahren, das aufgrund der speziellen Materialeigenschaften von Edelstahl besondere Herausforderungen mit sich bringt. Mit geeigneten Maßnahmen wie der Optimierung der Umformparameter, dem Einsatz spezieller Schmierstoffe und beschichteter Werkzeuge sowie gegebenenfalls Zwischenglühen lassen sich diese Herausforderungen meistern. Edelstahl bietet durch seine Korrosionsbeständigkeit, Festigkeit und Ästhetik viele Vorteile, die ihn in einer Vielzahl von Anwendungen unverzichtbar machen.

Tiefziehen

Das Tiefziehen ist ein bedeutendes Umformverfahren, das in der industriellen Fertigung verwendet wird, um flache Metallbleche in dreidimensionale, hohle Formen umzuwandeln. Edelstahl, ein Material mit herausragender Korrosionsbeständigkeit und mechanischen Eigenschaften, spielt eine wichtige Rolle in zahlreichen Anwendungen, die sowohl Funktionalität als auch ästhetische Qualität erfordern. Während sich konventioneller Kohlenstoffstahl durch seine leichte Umformbarkeit auszeichnet, stellt Edelstahl aufgrund seiner höheren Festigkeit und Kaltverfestigung spezifische Anforderungen an den Tiefziehprozess.

Der Einsatz von Edelstahl für das Tiefziehen bietet viele Vorteile, insbesondere in Branchen wie der Automobilindustrie, der Medizintechnik, der Lebensmittelverarbeitung und der Bauindustrie. Seine hervorragende Beständigkeit gegenüber Rost und Chemikalien, verbunden mit hoher Festigkeit und einer attraktiven optischen Erscheinung, machen Edelstahl zu einem idealen Werkstoff für hochwertige und langlebige Produkte. Gleichzeitig ist das Umformen von Edelstahl eine Herausforderung, die sowohl spezielle Werkzeuge als auch angepasste Umformtechniken erfordert.

2. Grundlegende Eigenschaften von Edelstahl

Um die Eignung von Edelstahl für das Tiefziehen zu verstehen, ist es wichtig, seine grundlegenden Eigenschaften zu kennen. Diese werden durch die chemische Zusammensetzung, die Mikrostruktur und die mechanischen Eigenschaften bestimmt.

2.1. Chemische Zusammensetzung

Edelstahl ist eine Stahllegierung, die mindestens 10,5 % Chrom enthält, was die Grundlage seiner Korrosionsbeständigkeit bildet. Die Zugabe von weiteren Legierungselementen wie Nickel, Molybdän, Titan oder Stickstoff kann die Eigenschaften von Edelstahl weiter optimieren, insbesondere in Bezug auf die Korrosionsbeständigkeit, Festigkeit und Verarbeitbarkeit.

- Chrom (Cr): Bildet eine dünne, stabile Oxidschicht auf der Oberfläche, die als „Passivschicht“ bekannt ist und die Korrosionsbeständigkeit erhöht.

- Nickel (Ni): Verbessert die Duktilität und Umformbarkeit, insbesondere bei austenitischen Edelstählen.

- Molybdän (Mo): Erhöht die Widerstandsfähigkeit gegenüber Lochfraß und Spaltkorrosion.

2.2. Mikrostruktur

Die Mikrostruktur von Edelstahl hat einen erheblichen Einfluss auf seine Umformbarkeit:

- Austenitische Edelstähle: Nicht magnetisch, hohe Duktilität, gute Umformbarkeit.

- Ferritische Edelstähle: Magnetisch, geringere Umformbarkeit als austenitische Stähle, aber bessere Widerstandsfähigkeit gegen Spannungsrisskorrosion.

- Martensitische Edelstähle: Sehr fest und hart, jedoch begrenzte Umformbarkeit.

- Duplex-Edelstähle: Kombination aus Austenit und Ferrit, gute mechanische Eigenschaften, aber begrenzte Kaltumformbarkeit.

2.3. Mechanische Eigenschaften

Die mechanischen Eigenschaften wie Festigkeit, Härte, Bruchdehnung und Kaltverfestigung sind ausschlaggebend für die Umformbarkeit von Edelstahl. Während austenitische Stähle für das Tiefziehen besonders geeignet sind, stellen andere Edelstahlsorten spezifische Herausforderungen dar.

3. Typen von Edelstahl für das Tiefziehen

Die Auswahl der richtigen Edelstahlsorte ist für den Erfolg des Tiefziehprozesses entscheidend. Hier sind die wichtigsten Arten von Edelstahl, die für das Tiefziehen verwendet werden:

3.1. Austenitische Edelstähle

Diese Edelstähle sind die erste Wahl für Tiefziehprozesse, da sie eine hohe Umformbarkeit und Korrosionsbeständigkeit bieten. Sie enthalten typischerweise mindestens 8 % Nickel, was die Bildung der austenitischen Mikrostruktur fördert und die Duktilität erhöht.

3.2. Ferritische Edelstähle

Ferritische Edelstähle sind kostengünstiger als austenitische Sorten und weisen eine gute Korrosionsbeständigkeit auf. Ihre geringere Umformbarkeit im Vergleich zu austenitischen Stählen schränkt jedoch die möglichen Anwendungen im Tiefziehen ein.

3.3. Martensitische Edelstähle

Diese Edelstähle bieten eine hohe Härte und Festigkeit, sind jedoch aufgrund ihrer spröderen Natur für das Tiefziehen nur begrenzt geeignet. Sie werden hauptsächlich für Bauteile verwendet, die eine hohe Verschleißfestigkeit erfordern.

3.4. Duplex-Edelstähle

Mit einer Kombination aus austenitischer und ferritischer Mikrostruktur bieten Duplex-Stähle eine hervorragende Kombination aus Festigkeit und Korrosionsbeständigkeit. Die Umformbarkeit ist jedoch geringer als bei rein austenitischen Stählen.

4. Mechanische Eigenschaften und ihre Relevanz für das Tiefziehen

Die mechanischen Eigenschaften von Edelstahl sind entscheidend für die Umformbarkeit und den Erfolg des Tiefziehprozesses. In diesem Kapitel werden die wichtigsten mechanischen Eigenschaften von Edelstahl beschrieben, die die Umformbarkeit beeinflussen.

4.1. Festigkeit und Härte

Edelstahl zeichnet sich durch eine hohe Festigkeit und Härte aus, was sich auf die erforderlichen Umformkräfte auswirkt. Die Festigkeit wird in zwei wesentlichen Parametern gemessen:

- Streckgrenze (Rp0,2): Die Spannung, bei der der Stahl eine plastische Verformung zeigt. Je niedriger die Streckgrenze, desto leichter lässt sich der Edelstahl tiefziehen, da weniger Kraft erforderlich ist, um die plastische Verformung einzuleiten.

- Zugfestigkeit (Rm): Die maximale Spannung, die der Edelstahl aushalten kann, bevor er bricht. Eine höhere Zugfestigkeit bietet Vorteile in Bezug auf die Festigkeit des Endprodukts, kann aber auch die Umformung erschweren.

Edelstähle wie die austenitischen Sorten (z. B. 1.4301 / AISI 304) haben eine relativ niedrige Streckgrenze, was sie ideal für Tiefziehprozesse macht. Ferritische und martensitische Edelstähle weisen hingegen höhere Festigkeiten auf, was höhere Umformkräfte erfordert und die Gefahr von Rissen erhöht.

4.2. Duktilität und Bruchdehnung

Die Duktilität, die durch die Bruchdehnung (A%) dargestellt wird, ist ein Maß dafür, wie stark ein Material verformt werden kann, bevor es bricht. Eine hohe Bruchdehnung ist entscheidend für das Tiefziehen, da sie es ermöglicht, das Material in komplexe Formen zu ziehen, ohne dass es zu Rissen oder Brüchen kommt.

- Austenitische Edelstähle bieten eine hohe Duktilität und sind daher besonders gut für Tiefziehprozesse geeignet. Sie können sich bis zu 40 % oder mehr dehnen, bevor sie reißen.

- Ferritische Edelstähle haben eine geringere Duktilität, was ihre Anwendungsmöglichkeiten für komplexe Umformungen einschränkt.

- Martensitische Edelstähle sind spröder und weisen eine sehr begrenzte Duktilität auf, was das Risiko von Rissen während des Umformens erhöht.

4.3. Kaltverfestigung

Die Kaltverfestigung ist ein Phänomen, bei dem der Edelstahl während der plastischen Verformung härter und fester wird. Dies geschieht, weil sich die Kornstruktur des Materials während der Umformung verdichtet, was zu einer Erhöhung der Festigkeit führt.

- Vorteil: Die Kaltverfestigung kann genutzt werden, um die Festigkeit des Bauteils nach dem Umformen zu erhöhen, was besonders bei sicherheitsrelevanten Anwendungen vorteilhaft ist.

- Nachteil: Sie erschwert den Umformprozess, da die Umformkräfte mit zunehmender Verformung steigen. Besonders bei mehrstufigen Umformungen kann die Kaltverfestigung problematisch sein und erfordert möglicherweise Zwischenwärmebehandlungen, um die Duktilität wiederherzustellen.

4.4. Rückfederung

Die Rückfederung ist die elastische Erholung des Materials nach dem Umformvorgang. Aufgrund der hohen Festigkeit von Edelstahl neigt das Material stärker zur Rückfederung als herkömmliche Kohlenstoffstähle. Dies bedeutet, dass die Bauteile nach dem Tiefziehen nicht genau die gewünschte Form behalten, sondern teilweise in ihre ursprüngliche Form zurückkehren.

- Herausforderung: Die Rückfederung beeinträchtigt die Maßhaltigkeit des Bauteils und erfordert eine Anpassung der Werkzeuggeometrie oder spezielle Umformtechniken, um dieses Phänomen zu kompensieren.

- Lösungen: Vorab-Simulationen des Umformprozesses, Anpassung der Werkzeuggeometrie und der Einsatz von Warmumformverfahren, um die Rückfederung zu reduzieren.

5. Chemische Eigenschaften von Edelstahl und ihre Auswirkungen auf das Tiefziehen

Die chemische Zusammensetzung und die damit verbundenen chemischen Eigenschaften von Edelstahl beeinflussen die Umformbarkeit und den Tiefziehprozess erheblich.

5.1. Korrosionsbeständigkeit

Eine der bekanntesten Eigenschaften von Edelstahl ist seine ausgezeichnete Korrosionsbeständigkeit, die auf den hohen Chromgehalt zurückzuführen ist. Diese Eigenschaft ist besonders wichtig für Anwendungen in korrosiven Umgebungen, wie der Lebensmittelverarbeitung, der Chemieindustrie und im Außenbereich.

- Vorteil: Edelstahl ist widerstandsfähig gegenüber Feuchtigkeit, Chemikalien und anderen korrosiven Einflüssen, was ihn ideal für viele anspruchsvolle Umgebungen macht.

- Nachteil: Während des Tiefziehprozesses können Oberflächenbeschädigungen die Passivschicht zerstören und die Korrosionsbeständigkeit beeinträchtigen, sodass eine Nachbehandlung (z. B. Passivierung) erforderlich sein kann.

5.2. Einfluss der Legierungselemente

Verschiedene Legierungselemente tragen zur Optimierung der mechanischen und chemischen Eigenschaften bei, was sich auf den Tiefziehprozess auswirkt:

- Chrom (Cr): Erhöht die Korrosionsbeständigkeit und verbessert die mechanische Stabilität. Chromgehalte über 10,5 % sind für Edelstahl typisch und bilden die Grundlage für die Korrosionsbeständigkeit.

- Nickel (Ni): Verbessert die Umformbarkeit und Duktilität von austenitischen Edelstählen und verringert die Gefahr von Spannungsrisskorrosion.

- Molybdän (Mo): Steigert die Widerstandsfähigkeit gegenüber Lochfraß und Spaltkorrosion, insbesondere in chloridhaltigen Umgebungen. Molybdänhaltige Edelstähle, wie 1.4401 (AISI 316), sind besonders für anspruchsvolle Umgebungen geeignet.

- Titan (Ti) und Niob (Nb): Diese Elemente stabilisieren die Mikrostruktur und verhindern die Ausscheidung von Chromkarbiden an den Korngrenzen, was die Korrosionsbeständigkeit verbessert.

5.3. Oberflächenreaktivität

Die Reaktivität der Oberfläche von Edelstahl beeinflusst die Schmierung während des Tiefziehprozesses. Da Edelstahl härter und abriebfester ist, ist eine höhere Reibung zwischen dem Material und dem Werkzeug zu erwarten. Eine geeignete Schmierung ist daher unerlässlich, um die Reibung zu minimieren und eine glatte Oberflächenqualität zu gewährleisten.

6. Verarbeitungseigenschaften von Edelstahl beim Tiefziehen

Edelstahl unterscheidet sich von herkömmlichen Stählen in Bezug auf seine Verarbeitungseigenschaften beim Tiefziehen. Diese Unterschiede müssen bei der Prozessgestaltung berücksichtigt werden.

6.1. Umformbarkeit

Die Umformbarkeit von Edelstahl hängt stark von der Art des Edelstahls ab. Austenitische Edelstähle sind am besten für das Tiefziehen geeignet, da sie eine hohe Duktilität und eine relativ niedrige Streckgrenze aufweisen. Andere Edelstahlsorten, wie martensitische oder duplex Stähle, sind weniger umformbar, aber sie bieten eine höhere Festigkeit.

6.2. Verschleißverhalten der Werkzeuge

Aufgrund der hohen Härte von Edelstahl kann es zu einem erhöhten Werkzeugverschleiß kommen. Dies ist besonders problematisch bei tiefen Umformungen oder bei der Verwendung von hochfesten Edelstählen. Die Werkzeugmaterialien müssen daher besonders verschleißfest sein, und die Verwendung von beschichteten Werkzeugen (z. B. mit Titan-Nitrid) kann die Standzeit der Werkzeuge erheblich verlängern.

6.3. Schmierung und Reibung

Eine wirksame Schmierung ist entscheidend für das Tiefziehen von Edelstahl, um die Reibung zu reduzieren und Oberflächenfehler zu vermeiden. Spezialschmierstoffe für Edelstahl sollten verwendet werden, um eine gute Gleitfähigkeit zu gewährleisten und die Werkzeuge zu schonen.

6.4. Einfluss von Wärmebehandlung und Vorwärmen

Das Vorwärmen des Edelstahls kann die Umformbarkeit verbessern, indem die Duktilität erhöht und die Neigung zur Kaltverfestigung reduziert wird. Eine Wärmebehandlung nach dem Umformprozess (z. B. Zwischenglühen) kann auch dazu beitragen, die durch die Kaltverfestigung verursachte Härte zu reduzieren und die Duktilität wiederherzustellen.

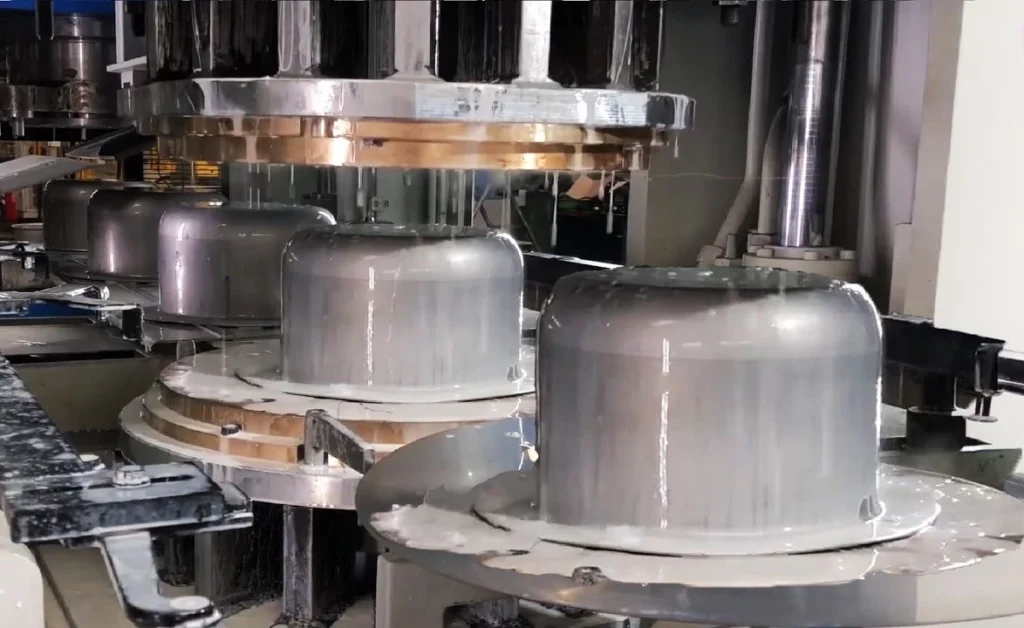

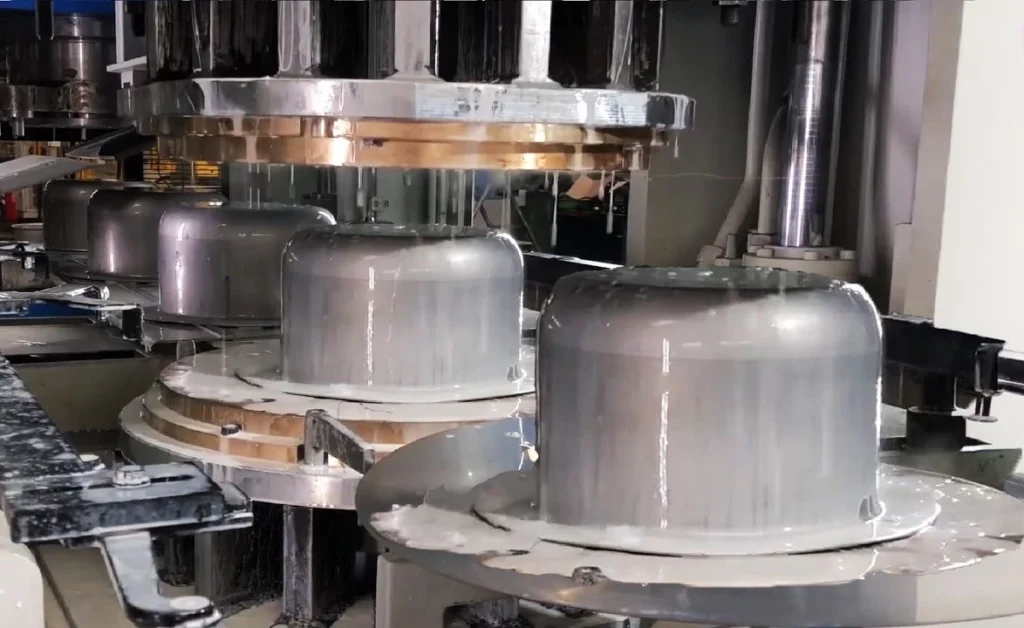

Das Tiefziehen von Eisen ist ein Umformverfahren, bei dem eine flache Eisenblechplatine in eine dreidimensionale, hohle Form umgeformt wird. Dieser Prozess wird in zahlreichen Industriezweigen eingesetzt, um Werkstücke mit hoher Präzision und unterschiedlichen Formen herzustellen. Eisen ist ein grundlegendes Material, das in vielen Anwendungen verwendet wird, jedoch weist es einige besondere Eigenschaften auf, die bei der Umformung durch Tiefziehen berücksichtigt werden müssen.

In diesem ausführlichen Überblick werden die grundlegenden Aspekte des Tiefziehens von Eisen, seine spezifischen Herausforderungen, die Materialeigenschaften und Optimierungsstrategien für den Umformprozess behandelt.

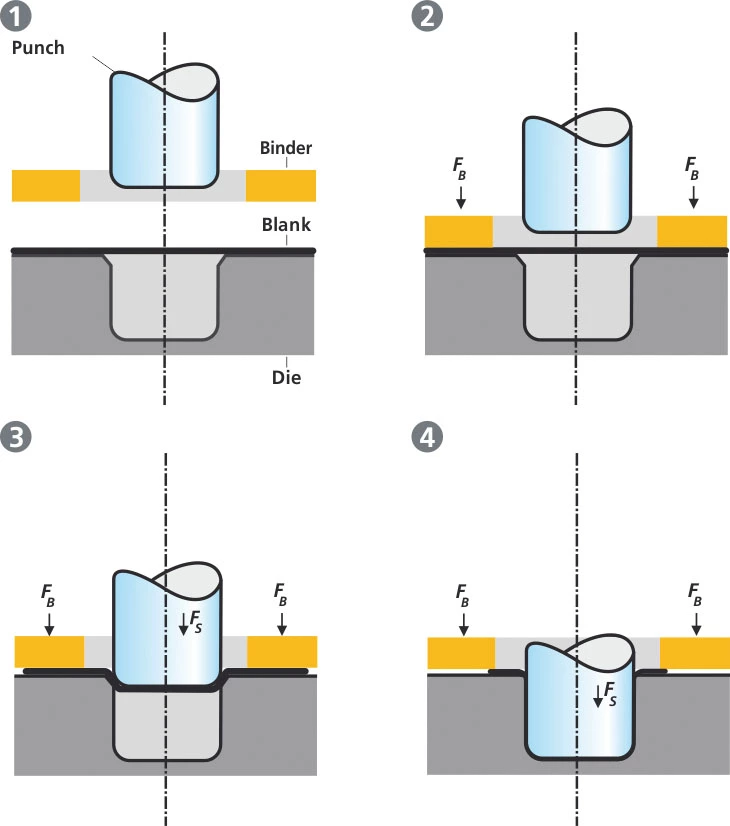

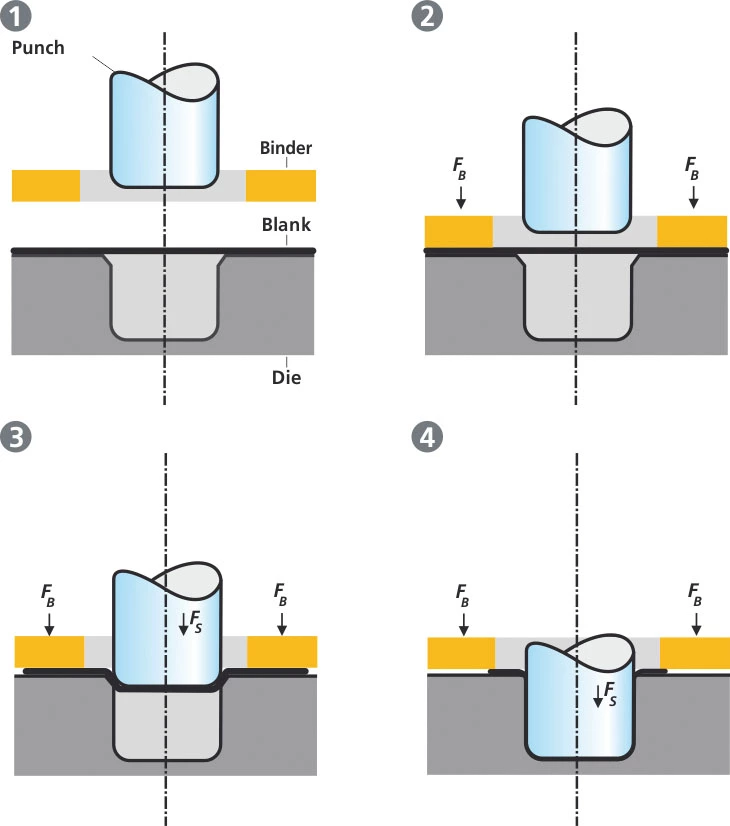

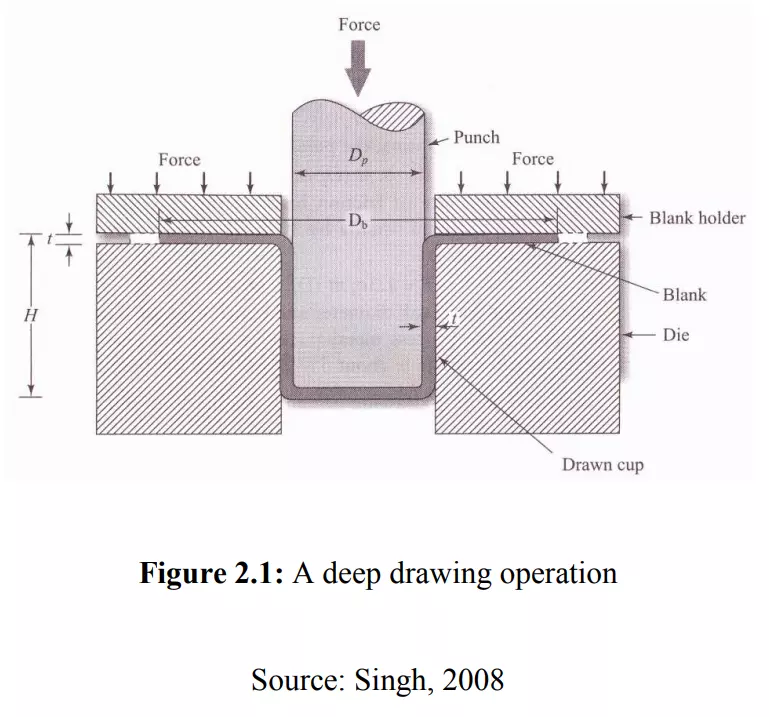

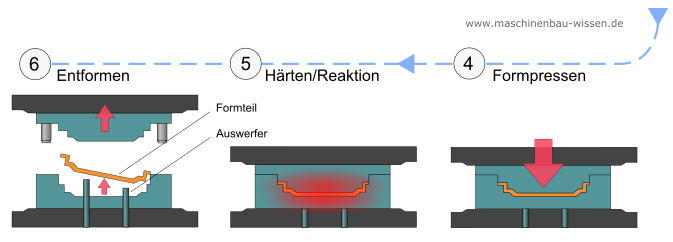

1. Grundlagen des Tiefziehens

Das Tiefziehen ist ein Verfahren zur plastischen Verformung von Metallblechen, bei dem das Material in eine Matrize gepresst wird, um eine gewünschte Form zu erhalten. Der Prozess wird oft in mehreren Zügen durchgeführt, um die Dehnung des Materials zu kontrollieren und das Risiko von Materialfehlern wie Rissen oder Faltenbildung zu minimieren.

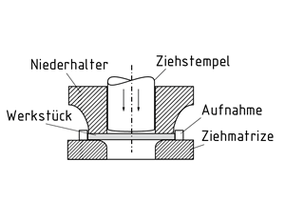

1.1. Ablauf des Tiefziehprozesses

- Vorbereitung der Blechplatine: Eine flache Eisenblechplatine wird auf die Matrize gelegt.

- Einpressen des Stempels: Ein Stempel drückt das Blech in die Matrize und formt es in die gewünschte Form.

- Niederhalter: Ein Niederhalter hält die Ränder der Platine fest, um Faltenbildung zu vermeiden.

- Entformung: Das Werkstück wird nach dem Umformen aus der Matrize entfernt.

1.2. Wichtige Parameter

- Ziehverhältnis: Das Verhältnis zwischen dem Durchmesser der Blechplatine und dem Durchmesser des Stempels. Ein hoher Wert erhöht das Risiko von Rissen.

- Umformgeschwindigkeit: Die Geschwindigkeit des Stempels während des Umformprozesses. Eine zu schnelle Umformung kann zu Materialversagen führen.

- Niederhalterkraft: Die Kraft, die der Niederhalter auf das Blech ausübt, um es während der Umformung an Ort und Stelle zu halten.

2. Eigenschaften von Eisen für das Tiefziehen

Eisen hat spezifische Materialeigenschaften, die den Tiefziehprozess beeinflussen. Einige der wichtigsten Eigenschaften sind:

2.1. Duktilität

Duktilität ist die Fähigkeit des Materials, sich plastisch zu verformen, bevor es bricht. Eisen hat eine gute Duktilität, was es für Umformprozesse wie das Tiefziehen geeignet macht. Dies bedeutet, dass Eisen vor dem Erreichen des Bruchpunktes erheblich gedehnt werden kann.

2.2. Festigkeit und Härte

Reines Eisen hat eine relativ niedrige Zugfestigkeit und Härte im Vergleich zu legierten Stählen. Während die geringere Festigkeit die Umformbarkeit erleichtert, bedeutet sie auch, dass Eisen weniger Widerstand gegenüber mechanischen Belastungen aufweist, wenn es nicht durch geeignete Verfahren gehärtet wird.

2.3. Kaltverfestigung

Beim Tiefziehen verfestigt sich Eisen durch plastische Verformung, was die Härte erhöht, aber auch die Umformbarkeit erschwert. Diese Kaltverfestigung kann dazu führen, dass Eisen bei mehreren aufeinanderfolgenden Umformschritten spröder wird und das Risiko von Rissbildung steigt.

2.4. Korrosionsanfälligkeit

Im Gegensatz zu Edelstahl ist reines Eisen sehr anfällig für Korrosion, insbesondere in feuchten oder aggressiven Umgebungen. Um dies zu verhindern, muss das fertige Produkt häufig beschichtet oder verzinkt werden.

3. Herausforderungen beim Tiefziehen von Eisen

Obwohl Eisen für das Tiefziehen geeignet ist, gibt es mehrere Herausforderungen, die den Umformprozess erschweren können:

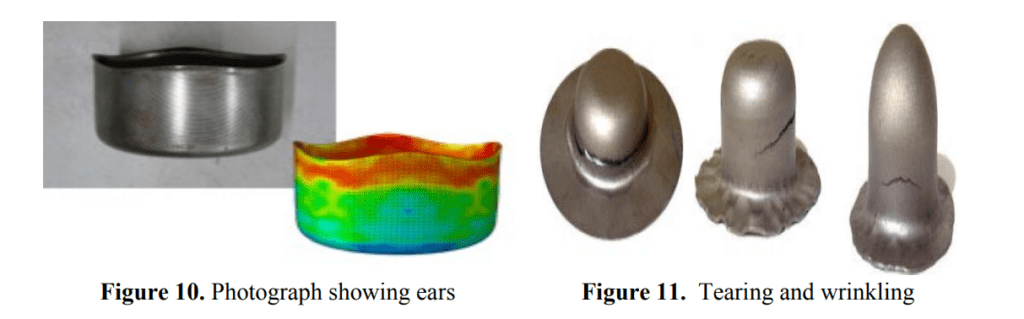

3.1. Rissbildung

Risse können während des Tiefziehens auftreten, wenn das Eisen über seine Dehngrenze hinaus verformt wird. Dies ist besonders bei tiefen Zügen oder scharfen Kanten ein Problem. Eine genaue Kontrolle der Umformparameter ist notwendig, um Risse zu vermeiden.

3.2. Faltenbildung

Bei der Umformung kann es an den Rändern der Blechplatine zu Faltenbildung kommen, insbesondere wenn die Niederhalterkraft nicht ausreichend ist. Dies kann durch eine sorgfältige Anpassung der Niederhalterkraft und der Umformgeschwindigkeit verhindert werden.

3.3. Werkzeugverschleiß

Da Eisen aufgrund seiner Kaltverfestigung während des Umformprozesses härter wird, kann es zu erhöhtem Werkzeugverschleiß kommen. Dies erfordert Werkzeuge aus hochfesten Materialien oder mit speziellen Beschichtungen.

3.4. Rückfederung

Nach dem Tiefziehen kann es zu Rückfederung kommen, bei der sich das Eisen teilweise in seine ursprüngliche Form zurückzieht. Dies kann die Maßgenauigkeit des Bauteils beeinträchtigen und erfordert eine Anpassung der Werkzeuggeometrie, um die Rückfederung zu kompensieren.

4. Optimierungsstrategien für das Tiefziehen von Eisen

Um die Herausforderungen des Tiefziehens von Eisen zu bewältigen, gibt es verschiedene Maßnahmen zur Optimierung des Umformprozesses.

4.1. Anpassung der Umformparameter

Eine präzise Steuerung der Umformgeschwindigkeit, Niederhalterkraft und Stempelform kann helfen, die Risiken von Rissbildung und Faltenbildung zu minimieren. Eine langsame Umformung reduziert die Gefahr von Materialversagen.

4.2. Wärmebehandlung

Wärmebehandlungen wie Glühen vor dem Umformen können die Duktilität von Eisen verbessern und die Gefahr von Rissen reduzieren. Alternativ kann der Tiefziehprozess bei leicht erhöhter Temperatur durchgeführt werden, um die Umformbarkeit zu erhöhen.

4.3. Schmierung

Eine geeignete Schmierung während des Tiefziehprozesses verringert die Reibung und reduziert den Verschleiß der Werkzeuge. Spezielle Schmierstoffe für die Umformung von Eisen tragen dazu bei, die Oberflächenqualität zu verbessern.

4.4. Verwendung beschichteter Werkzeuge

Werkzeuge mit speziellen Beschichtungen wie Titan-Nitrid oder diamantähnlicher Kohlenstoff (DLC) sind widerstandsfähiger gegen den hohen Verschleiß, der beim Tiefziehen von Eisen auftreten kann.

4.5. Mehrstufiges Umformen

Bei anspruchsvollen Umformungen kann es sinnvoll sein, den Umformprozess in mehrere Schritte zu unterteilen, um das Material schrittweise in die gewünschte Form zu bringen.

5. Typische Anwendungen des Tiefziehens von Eisen

Das Tiefziehen von Eisen wird in verschiedenen Industrien eingesetzt, insbesondere in Bereichen, in denen kostengünstige Materialien und einfache Umformprozesse gefragt sind.

5.1. Automobilindustrie

Eisen wird für nicht-korrosionsgefährdete Bauteile wie Innenteile oder Strukturteile verwendet, die keine hohen Anforderungen an die Korrosionsbeständigkeit stellen.

5.2. Bauindustrie

Im Bauwesen wird tiefgezogenes Eisen für einfache Strukturelemente und Befestigungselemente verwendet. Aufgrund der Anfälligkeit für Korrosion ist es jedoch oft verzinkt.

5.3. Haushaltsgeräte

Einige Komponenten von Haushaltsgeräten, wie einfache Gehäuseteile, können aus tiefgezogenem Eisen hergestellt werden, insbesondere wenn sie durch Beschichtungen geschützt werden.

5.4. Verpackungsindustrie

Eisen kann für kostengünstige Verpackungsanwendungen verwendet werden, wie beispielsweise für Dosen und Behälter, die nicht mit korrosiven Stoffen in Kontakt kommen.

6. Zukunftsaussichten und neue Entwicklungen im Tiefziehen von Eisen

Das Tiefziehen von Eisen ist ein etabliertes Verfahren, das durch technologische Fortschritte kontinuierlich weiterentwickelt wird. Dazu gehören:

6.1. Fortschritte in der Simulationstechnik

Moderne Computersimulationen helfen, den Tiefziehprozess genauer zu planen und Probleme wie Rissbildung und Faltenbildung frühzeitig zu erkennen.

6.2. Materialverbesserungen

Durch die Entwicklung von Legierungen und speziellen Wärmebehandlungen kann die Umformbarkeit von Eisen verbessert und die Anwendungsbereiche erweitert werden.

6.3. Umweltfreundliche Verfahren

Neue Schmiermittel und umweltfreundliche Beschichtungen für Werkzeuge tragen dazu bei, den ökologischen Fußabdruck des Tiefziehprozesses zu verringern.

Zusammenfassung

Das Tiefziehen von Eisen ist ein vielseitiges Umformverfahren, das in vielen Industriezweigen Anwendung findet. Trotz seiner Vorteile, wie guter Umformbarkeit und niedrigen Kosten, stellt Eisen spezifische Herausforderungen wie Kaltverfestigung, Werkzeugverschleiß und Korrosionsanfälligkeit. Durch eine sorgfältige Optimierung des Tiefziehprozesses, den Einsatz geeigneter Schmierstoffe und beschichteter Werkzeuge sowie gegebenenfalls durch Wärmebehandlung können diese Herausforderungen gemeistert werden. Moderne Technologien und neue Entwicklungen verbessern kontinuierlich die Effizienz und die Möglichkeiten des Tiefziehens von Eisen.

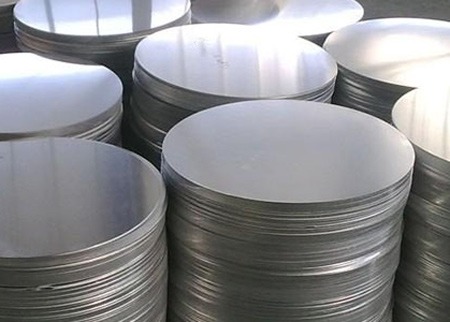

1. Materialauswahl

Die Wahl des richtigen Materials für die Blechplatine ist der erste Schritt in der Vorbereitung. Die Materialeigenschaften haben einen direkten Einfluss auf die Umformbarkeit, die Festigkeit und die Lebensdauer des fertigen Produkts. Die wichtigsten Faktoren bei der Materialauswahl sind:

1.1. Materialtyp

Die Materialart beeinflusst die Umformbarkeit und das Verhalten während des Tiefziehens. Gängige Materialien für Blechplatinen umfassen:

- Kohlenstoffstahl: Häufig für allgemeine Anwendungen verwendet, bietet gute Umformbarkeit und ist kostengünstig.

- Edelstahl: Wird für Anwendungen eingesetzt, bei denen Korrosionsbeständigkeit und hohe Festigkeit erforderlich sind.

- Aluminium: Leicht und umformbar, wird häufig in der Automobil- und Luftfahrtindustrie verwendet.

- Kupfer und Messing: Diese Materialien werden aufgrund ihrer guten Wärmeleitfähigkeit und Umformbarkeit in speziellen Anwendungen eingesetzt.

1.2. Materialdicke

Die Dicke des Blechs beeinflusst die Umformkräfte und die Qualität des Endprodukts. Eine zu dünne Blechplatine kann während des Tiefziehens reißen, während eine zu dicke Blechplatine höhere Umformkräfte erfordert. Die optimale Dicke hängt von der Komplexität der Form und den spezifischen Anforderungen des Endprodukts ab.

1.3. Festigkeit und Duktilität

Die Festigkeit und Duktilität des Materials bestimmen, wie stark sich das Blech verformen lässt, bevor es reißt. Materialien mit hoher Duktilität sind für tiefere Züge besser geeignet, während hochfeste Materialien oft eine Wärmebehandlung oder besondere Umformtechniken erfordern, um Rissbildung zu vermeiden.

2. Oberflächenvorbereitung

Die Oberflächenqualität der Blechplatine ist entscheidend für den Tiefziehprozess, da sie die Reibung zwischen der Platine und den Werkzeugen beeinflusst. Eine gute Oberflächenvorbereitung kann das Risiko von Oberflächenfehlern, Rissen und Faltenbildung verringern.

2.1. Reinigung

Die Reinigung der Blechplatine vor dem Tiefziehen ist notwendig, um Schmutz, Fett, Korrosionsprodukte und andere Verunreinigungen zu entfernen. Diese Verunreinigungen können die Schmierung beeinträchtigen und die Reibung während des Umformens erhöhen. Reinigungsmethoden umfassen:

- Beizen: Entfernt Oxidschichten und Verunreinigungen von der Oberfläche.

- Waschen und Entfetten: Entfernt Öle, Fette und andere Rückstände.

- Strahlen: Kann verwendet werden, um festhaftenden Schmutz und Oxidschichten mechanisch zu entfernen.

2.2. Entgraten

Falls die Kanten der Blechplatine scharf oder ungleichmäßig sind, sollte das Material entgratet werden, um scharfe Kanten zu entfernen. Dies reduziert das Risiko von Rissen während des Umformprozesses und sorgt für eine gleichmäßigere Umformung.

2.3. Oberflächenbeschichtung

In einigen Fällen kann es notwendig sein, die Blechplatine mit einer speziellen Beschichtung zu versehen, um die Reibung zu verringern und die Umformung zu erleichtern. Beispiele für Oberflächenbeschichtungen sind:

- Phosphatierung: Verbessert die Schmierung und verringert die Reibung.

- Schutzschichten aus Zink: Werden bei verzinktem Stahl verwendet, um Korrosionsschutz zu bieten.

3. Formgebung und Zuschnitt der Blechplatine

Die Form und Größe der Blechplatine müssen sorgfältig festgelegt werden, um die Materialausnutzung zu optimieren und den Umformprozess zu erleichtern.

3.1. Zuschnitt

Die Blechplatine wird auf die richtige Größe und Form zugeschnitten, um eine gleichmäßige Materialverteilung während des Tiefziehens zu gewährleisten. Ein präziser Zuschnitt ist wichtig, um Materialverschwendung zu minimieren und eine gleichmäßige Verformung zu ermöglichen. Die gängigen Verfahren zum Zuschnitt sind:

- Laser- und Plasmaschneiden: Für präzise und komplexe Formen.

- Scheren: Eine kostengünstige Methode für einfachere Zuschnitte.

- Stanzen: Wird für hohe Stückzahlen verwendet, um gleiche Zuschnitte zu gewährleisten.

3.2. Form der Platine

In bestimmten Fällen wird die Blechplatine vor dem Tiefziehen in eine spezielle Form gebracht, um den Materialfluss während der Umformung zu optimieren. Dazu können Ränder abgerundet oder Ecken abgeschrägt werden, um die Umformbarkeit zu verbessern und Spannungen zu reduzieren.

4. Schmierung der Blechplatine

Eine ausreichende Schmierung der Blechplatine ist entscheidend für einen erfolgreichen Tiefziehprozess. Die Schmierung reduziert die Reibung zwischen der Platine und den Werkzeugen und verringert das Risiko von Oberflächenschäden und Werkzeugverschleiß.

4.1. Auswahl des Schmiermittels

Das Schmiermittel sollte je nach Material und Umformbedingungen ausgewählt werden. Gängige Schmiermittel sind:

- Öle und Fette: Standard-Schmiermittel für eine Vielzahl von Materialien.

- Trockenschmierstoffe: Spezielle Schmiermittel, die keine Rückstände hinterlassen, wie z. B. Graphit- oder Teflon-beschichtete Filme.

- Emulsionen und wasserbasierte Schmiermittel: Werden verwendet, wenn ein umweltfreundlicherer Prozess gewünscht ist.

4.2. Auftragsmethoden

Das Schmiermittel kann auf verschiedene Arten aufgetragen werden, wie z. B. durch Sprühen, Tauchen, Rollen oder manuelles Auftragen. Die Wahl der Methode hängt von der Größe der Blechplatine, der Produktionsumgebung und dem verwendeten Schmiermittel ab.

5. Kontrolle der Blechplatine vor dem Tiefziehen

Eine letzte Kontrolle der Blechplatine vor dem Tiefziehen ist wichtig, um sicherzustellen, dass alle Vorbereitungsmaßnahmen korrekt durchgeführt wurden. Dazu gehören:

- Maßkontrolle: Überprüfung, ob die Platine die richtigen Maße und die korrekte Form aufweist.

- Oberflächenkontrolle: Prüfung auf saubere, einwandfreie Oberflächen ohne Verunreinigungen, Kratzer oder Rost.

- Kontrolle der Schmierung: Sicherstellen, dass das Schmiermittel gleichmäßig und in ausreichender Menge aufgetragen wurde.

6. Optimierungsstrategien bei der Vorbereitung der Blechplatine

Um die Effizienz und Qualität des Tiefziehprozesses zu verbessern, können verschiedene Optimierungsmaßnahmen in der Vorbereitung der Blechplatine durchgeführt werden.

6.1. Simulation und Prozessplanung

Computergestützte Simulationen können dabei helfen, den Zuschnitt der Blechplatine, die Umformparameter und die Materialverteilung im Voraus zu optimieren. Dies reduziert Materialverluste und verbessert die Ausbeute.

6.2. Qualitätskontrolle und Rückverfolgbarkeit

Ein konsequentes Qualitätsmanagement, das die Blechplatinen auf alle relevanten Kriterien überprüft, hilft, Fehler zu vermeiden und den Ausschuss zu minimieren. Eine Rückverfolgbarkeit der verwendeten Materialien und Prozesse ermöglicht es, eventuelle Probleme schnell zu identifizieren und zu beheben.

6.3. Nachhaltigkeit und Ressourcenschonung

Die Verwendung von recycelten Materialien oder die Reduzierung des Materialverbrauchs durch eine präzise Prozessgestaltung trägt zur Ressourcenschonung und Nachhaltigkeit bei.

Zusammenfassung

Die Vorbereitung der Blechplatine ist ein wesentlicher Schritt im Tiefziehprozess, der die Qualität und Effizienz der Umformung maßgeblich beeinflusst. Durch eine sorgfältige Materialauswahl, Oberflächenvorbereitung, Formgebung und Schmierung können viele potenzielle Probleme vermieden werden. Eine präzise Kontrolle und Optimierung der vorbereitenden Maßnahmen tragen dazu bei, die Produktqualität zu sichern, Materialverschwendung zu reduzieren und den gesamten Tiefziehprozess wirtschaftlicher zu gestalten.

Das Einpressen des Stempels ist ein zentraler Schritt im Tiefziehprozess, bei dem der Stempel die vorbereitete Blechplatine in die Matrize drückt, um die gewünschte Form zu erzeugen. Dieser Schritt erfordert eine genaue Steuerung der Umformparameter, um eine gleichmäßige Verformung des Materials zu erreichen und Defekte wie Risse, Faltenbildung oder unzureichende Maßhaltigkeit zu vermeiden. Das Einpressen des Stempels beeinflusst maßgeblich die Qualität des fertigen Bauteils und erfordert daher eine detaillierte Prozessplanung und Optimierung.

1. Grundlagen des Stempels beim Tiefziehen

Der Stempel ist das zentrale Werkzeug beim Tiefziehen und dient dazu, die Blechplatine in die Matrize zu drücken. Er wird aus hochfestem Material hergestellt, das dem Druck und der Reibung standhalten kann, die während des Umformprozesses auftreten.

1.1. Form und Geometrie des Stempels

Die Form und Geometrie des Stempels sind entscheidend für die Qualität des Tiefziehprozesses:

- Runde Stempel: Werden häufig für zylindrische oder konische Bauteile verwendet.

- Eckige Stempel: Für Bauteile mit rechteckigen oder quadratischen Querschnitten, bei denen die Materialverteilung besonders sorgfältig kontrolliert werden muss.

- Stempel mit komplexen Formen: Werden bei Bauteilen mit speziellen Geometrien verwendet und erfordern eine besonders präzise Steuerung der Umformkräfte.

1.2. Material des Stempels

Der Stempel muss aus einem Material bestehen, das hohen Drücken und Reibung standhält, ohne zu verschleißen oder zu verformen. Typische Materialien sind:

- Werkzeugstahl: Weit verbreitet und kostengünstig, aber bei höheren Belastungen schneller verschleißanfällig.

- Hartmetall: Sehr verschleißfest, aber teurer als Werkzeugstahl.

- Beschichtungen: Wie Titan-Nitrid (TiN) oder Diamantähnlicher Kohlenstoff (DLC), um die Reibung zu reduzieren und die Standzeit des Stempels zu erhöhen.

2. Ablauf des Einpressens des Stempels

Der Prozess des Einpressens kann in mehrere Phasen unterteilt werden, die nacheinander ablaufen, um eine gleichmäßige Umformung des Materials sicherzustellen.

2.1. Anfangsphase

In der Anfangsphase wird der Stempel langsam abgesenkt, bis er die Blechplatine berührt. In dieser Phase wird eine relativ niedrige Kraft angewendet, um die Blechplatine gleichmäßig in Bewegung zu setzen.

2.2. Hauptumformphase

Während der Hauptumformphase wird der Stempel mit höherer Geschwindigkeit und größerer Kraft in die Matrize gedrückt, um die Blechplatine zu verformen. In dieser Phase kommt es zur plastischen Verformung des Materials, bei der das Blech in die gewünschte Form gebracht wird.

- Ziehverhältnis: Das Verhältnis von Durchmesser oder Länge der Blechplatine zur Tiefe der geformten Struktur muss berücksichtigt werden, um Rissbildung zu vermeiden.

- Materialfluss: Es ist wichtig, den Materialfluss während dieser Phase zu kontrollieren, um eine gleichmäßige Verteilung des Materials über die gesamte Form zu gewährleisten.

2.3. Endphase

In der Endphase des Einpressens wird der Stempel verlangsamt und schließlich gestoppt, sobald die gewünschte Form erreicht ist. Es ist wichtig, dass der Stempel nicht über das Ziel hinausgeht, um Materialüberdehnungen oder Beschädigungen an den Rändern der Form zu vermeiden.

3. Wichtige Parameter beim Einpressen des Stempels

Beim Einpressen des Stempels gibt es mehrere wichtige Parameter, die gesteuert werden müssen, um eine optimale Umformung zu gewährleisten.

3.1. Umformkraft

Die Umformkraft ist die Kraft, die vom Stempel auf die Blechplatine ausgeübt wird, um sie in die Matrize zu drücken. Die richtige Wahl der Umformkraft ist entscheidend, um die plastische Verformung zu ermöglichen, ohne Risse oder Brüche zu verursachen.

- Zu niedrige Umformkraft: Kann dazu führen, dass das Material nicht vollständig in die Matrize gezogen wird, was zu unzureichenden Formen führt.

- Zu hohe Umformkraft: Erhöht das Risiko von Rissbildung und Werkzeugverschleiß.

3.2. Umformgeschwindigkeit

Die Geschwindigkeit, mit der der Stempel auf die Blechplatine einwirkt, beeinflusst die Qualität der Umformung:

- Langsame Umformung: Ermöglicht eine bessere Kontrolle der Materialverteilung und verringert das Risiko von Rissen.

- Schnelle Umformung: Kann effizienter sein, erhöht jedoch das Risiko von Fehlern wie Rissen und Faltenbildung, insbesondere bei spröderen Materialien.

3.3. Niederhalterkraft

Die Niederhalterkraft wird vom Niederhalter auf die Ränder der Blechplatine ausgeübt, um das Material während der Umformung an Ort und Stelle zu halten. Sie hilft, Faltenbildung zu vermeiden und sorgt für einen kontrollierten Materialfluss.

- Zu niedrige Niederhalterkraft: Kann dazu führen, dass sich Falten an den Rändern bilden.

- Zu hohe Niederhalterkraft: Kann den Materialfluss behindern und zu Rissen führen.

4. Herausforderungen beim Einpressen des Stempels

Beim Einpressen des Stempels können verschiedene Herausforderungen auftreten, die sich negativ auf die Qualität des Endprodukts auswirken können.

4.1. Rissbildung

Risse treten auf, wenn das Material über seine Dehngrenze hinaus verformt wird. Dies kann durch eine zu hohe Umformkraft, eine falsche Materialauswahl oder eine unzureichende Schmierung verursacht werden. Die Kontrolle der Umformparameter und die Wahl eines geeigneten Materials sind entscheidend, um Rissbildung zu vermeiden.

4.2. Faltenbildung

Falten können an den Rändern der Blechplatine entstehen, wenn der Materialfluss nicht kontrolliert wird. Dies tritt typischerweise auf, wenn die Niederhalterkraft zu niedrig ist oder die Materialdicke zu groß ist. Eine sorgfältige Einstellung der Niederhalterkraft kann helfen, dieses Problem zu minimieren.

4.3. Werkzeugverschleiß

Aufgrund der hohen Umformkräfte und der Reibung kann es zu einem erhöhten Verschleiß des Stempels kommen. Dies ist besonders problematisch bei härteren Materialien wie Edelstahl oder hochfesten Stählen. Der Einsatz verschleißfester Werkstoffe oder beschichteter Stempel kann die Standzeit der Werkzeuge erhöhen.

4.4. Rückfederung

Nach dem Umformprozess kann es dazu kommen, dass sich das Material teilweise in seine ursprüngliche Form zurückzieht. Dies beeinträchtigt die Maßhaltigkeit des Bauteils. Um die Rückfederung zu kompensieren, müssen oft spezielle Umformtechniken angewendet oder die Werkzeuggeometrie angepasst werden.

5. Optimierungsstrategien für das Einpressen des Stempels

Um die Herausforderungen beim Einpressen des Stempels zu bewältigen und die Qualität des Endprodukts zu verbessern, können verschiedene Optimierungsstrategien eingesetzt werden.

5.1. Anpassung der Werkzeuggeometrie

Eine sorgfältige Gestaltung der Werkzeuggeometrie, einschließlich abgerundeter Kanten und angepasster Stempelformen, kann dazu beitragen, Spannungen im Material zu reduzieren und eine gleichmäßige Umformung zu gewährleisten.

5.2. Steuerung der Umformparameter

Die präzise Kontrolle von Umformkraft, Umformgeschwindigkeit und Niederhalterkraft ist entscheidend, um Materialfehler zu vermeiden und die Qualität des Endprodukts sicherzustellen.

5.3. Verwendung von Schmiermitteln

Eine ausreichende Schmierung verringert die Reibung zwischen der Blechplatine und dem Stempel und reduziert den Werkzeugverschleiß. Spezielle Schmierstoffe, die für das Tiefziehen entwickelt wurden, sollten verwendet werden.

5.4. Mehrstufiges Umformen

Bei komplexen Bauteilen oder anspruchsvollen Materialien kann das mehrstufige Umformen helfen, die Umformkräfte zu reduzieren und die Kaltverfestigung zu minimieren.

Zusammenfassung

Das Einpressen des Stempels ist ein entscheidender Schritt im Tiefziehprozess, der maßgeblich die Qualität und Präzision des fertigen Bauteils beeinflusst. Durch eine sorgfältige Steuerung der Umformparameter, eine optimierte Werkzeuggeometrie und den Einsatz geeigneter Schmierstoffe können die typischen Herausforderungen wie Rissbildung, Faltenbildung und Rückfederung überwunden werden. Eine kontinuierliche Prozessüberwachung und Optimierung tragen dazu bei, die Effizienz und Produktqualität im Tiefziehprozess zu steigern.

Der Niederhalter ist ein wichtiges Element im Tiefziehprozess, das verwendet wird, um die Blechplatine während des Umformens an Ort und Stelle zu halten und die Faltenbildung zu verhindern. Er spielt eine zentrale Rolle bei der Steuerung des Materialflusses und trägt wesentlich zur Qualität des geformten Bauteils bei. Der Einsatz des Niederhalters muss sorgfältig abgestimmt werden, um eine optimale Umformung zu gewährleisten und Materialfehler zu vermeiden.

1. Funktion des Niederhalters

Die Hauptaufgabe des Niederhalters besteht darin, die Ränder der Blechplatine während des Tiefziehens gegen die Matrize zu drücken. Dadurch werden mehrere wichtige Funktionen erfüllt:

- Verhinderung von Faltenbildung: Indem der Niederhalter die Blechplatine festhält, wird verhindert, dass sich Materialüberschuss an den Rändern ansammelt und Falten entstehen.

- Kontrolle des Materialflusses: Der Niederhalter steuert den Materialfluss in die Matrize und sorgt dafür, dass das Material gleichmäßig verformt wird.

- Reduzierung der Rückfederung: Durch die Erhöhung der plastischen Verformung an den Rändern der Platine trägt der Niederhalter dazu bei, die Rückfederung nach dem Umformprozess zu reduzieren.

2. Arten von Niederhaltern

Es gibt verschiedene Arten von Niederhaltern, die je nach Anforderung und Komplexität des Tiefziehprozesses eingesetzt werden.

2.1. Feste Niederhalter

Feste Niederhalter üben eine konstante Kraft auf die Blechplatine aus. Sie werden typischerweise bei einfachen Umformprozessen eingesetzt, bei denen die Anforderungen an die Niederhalterkraft nicht stark variieren.

- Vorteile: Einfach und kostengünstig in der Anwendung.

- Nachteile: Weniger flexibel bei komplexen Umformungen, bei denen die Niederhalterkraft angepasst werden muss.

2.2. Hydraulische Niederhalter

Hydraulische Niederhalter verwenden ein hydraulisches System, um die Kraft auf die Blechplatine zu regulieren. Diese Niederhalter können eine variierbare Niederhalterkraft erzeugen, die während des Umformprozesses angepasst werden kann.

- Vorteile: Flexibilität bei der Steuerung der Niederhalterkraft, geeignet für komplexe Umformungen.

- Nachteile: Höherer Aufwand und Kosten für die Implementierung und Wartung.

2.3. Segmentierte Niederhalter

Segmentierte Niederhalter bestehen aus mehreren Einzelteilen, die individuell gesteuert werden können. Diese Niederhalter kommen häufig bei Bauteilen mit komplexen Geometrien zum Einsatz, um den Materialfluss in verschiedenen Bereichen der Platine zu kontrollieren.

- Vorteile: Sehr präzise Steuerung des Materialflusses möglich, geeignet für anspruchsvolle Umformungen.

- Nachteile: Aufwendige Konstruktion und höhere Kosten.

3. Wichtige Parameter für den Einsatz des Niederhalters

Der Erfolg des Tiefziehprozesses hängt maßgeblich davon ab, dass die Niederhalterkraft optimal eingestellt wird. Wichtige Parameter sind:

3.1. Niederhalterkraft

Die Niederhalterkraft ist die Kraft, die der Niederhalter auf die Blechplatine ausübt, um sie an Ort und Stelle zu halten. Eine präzise Einstellung der Niederhalterkraft ist entscheidend, um Materialfehler zu vermeiden.

- Zu niedrige Niederhalterkraft: Kann dazu führen, dass sich Falten an den Rändern der Platine bilden, da das Material nicht ausreichend fixiert wird.

- Zu hohe Niederhalterkraft: Kann den Materialfluss behindern und zu Rissen oder Bruch des Werkstücks führen, da das Material zu stark eingespannt ist.

3.2. Verteilung der Niederhalterkraft

Eine gleichmäßige Verteilung der Niederhalterkraft ist besonders bei komplex geformten Bauteilen wichtig, um eine gleichmäßige Verformung zu gewährleisten. Ungleichmäßige Kräfte können zu einer unregelmäßigen Materialverteilung und Defekten führen.

3.3. Anpassung der Niederhalterkraft während des Umformprozesses

Bei modernen Tiefziehpressen kann die Niederhalterkraft während des Umformprozesses dynamisch angepasst werden. Dies ermöglicht eine bessere Steuerung des Materialflusses und reduziert das Risiko von Fehlern wie Rissen und Faltenbildung.

4. Herausforderungen beim Einsatz des Niederhalters

Trotz seiner wichtigen Funktion im Tiefziehprozess kann der Einsatz des Niederhalters auch Herausforderungen mit sich bringen.

4.1. Optimale Einstellung der Niederhalterkraft

Die Einstellung der richtigen Niederhalterkraft ist ein kritischer Faktor. Wenn die Kraft nicht korrekt gewählt wird, kann dies zu Defekten im Bauteil führen, wie z. B. Faltenbildung, Rissbildung oder ungleichmäßiger Wanddicke. Eine sorgfältige Prozessplanung und -überwachung sind erforderlich, um die Niederhalterkraft optimal einzustellen.

4.2. Verschleiß des Niederhalters

Der Niederhalter ist während des Umformprozesses einer hohen Belastung ausgesetzt, was zu Verschleiß führen kann. Besonders bei der Verarbeitung von hochfesten Materialien oder Materialien mit abrasiven Eigenschaften kann dies problematisch sein. Regelmäßige Inspektionen und die Verwendung von verschleißfesten Materialien oder Beschichtungen können den Verschleiß reduzieren.

4.3. Ungleichmäßige Materialverteilung

Bei komplexen Bauteilgeometrien kann es schwierig sein, die Niederhalterkraft so zu steuern, dass der Materialfluss gleichmäßig ist. In solchen Fällen sind segmentierte Niederhalter oder individuell anpassbare Niederhaltersysteme erforderlich, um die Umformung zu optimieren.

5. Optimierungsstrategien für den Einsatz des Niederhalters

Um die Funktion des Niederhalters im Tiefziehprozess zu optimieren und mögliche Probleme zu vermeiden, können verschiedene Strategien eingesetzt werden.

5.1. Verwendung von adaptiven Niederhaltersystemen

Adaptive Niederhaltersysteme, die die Niederhalterkraft während des Umformprozesses dynamisch anpassen können, bieten eine bessere Kontrolle des Materialflusses und reduzieren das Risiko von Defekten. Diese Systeme sind besonders nützlich bei der Umformung von komplexen Bauteilen.

5.2. Simulation und Prozessoptimierung

Computergestützte Simulationen des Tiefziehprozesses helfen, die optimale Niederhalterkraft und deren Verteilung vorherzusagen. Dies ermöglicht eine genaue Planung und Anpassung der Umformparameter, um Materialfehler zu vermeiden.

5.3. Einsatz verschleißfester Materialien und Beschichtungen

Die Verwendung von verschleißfesten Materialien oder speziellen Beschichtungen wie Titan-Nitrid oder DLC (Diamantähnlicher Kohlenstoff) kann die Lebensdauer des Niederhalters verlängern und die Standzeit der Werkzeuge erhöhen.

5.4. Optimierung der Niederhalterkraftverteilung

Eine präzise Einstellung der Niederhalterkraftverteilung, insbesondere bei Bauteilen mit ungleichmäßiger Geometrie, kann die Umformqualität verbessern. Segmentierte Niederhalter oder individuell gesteuerte Niederhalterkräfte bieten eine effektive Möglichkeit, den Materialfluss zu steuern.

6. Anwendungen des Niederhalters im Tiefziehprozess

Der Einsatz des Niederhalters ist in vielen Industrien unverzichtbar, insbesondere bei der Herstellung von Bauteilen mit komplexen Formen oder hohen Anforderungen an die Maßgenauigkeit.

6.1. Automobilindustrie

In der Automobilindustrie wird der Niederhalter bei der Herstellung von Karosserieteilen, wie Türen, Motorhauben und Kotflügeln, eingesetzt. Diese Bauteile erfordern eine hohe Maßhaltigkeit und eine gleichmäßige Materialverteilung, was durch den Einsatz des Niederhalters gewährleistet wird.

6.2. Haushaltsgeräteindustrie

Bei der Herstellung von Gehäusen und Innenteilen für Haushaltsgeräte wird der Niederhalter verwendet, um eine gleichmäßige Umformung des Blechs zu gewährleisten. Dies ist besonders wichtig bei dünnen Blechen, die leicht zur Faltenbildung neigen.

6.3. Bauindustrie

In der Bauindustrie wird der Niederhalter für die Umformung von Bauteilen wie Dach- und Fassadenverkleidungen eingesetzt, um eine gleichmäßige Dicke und eine hohe Maßhaltigkeit sicherzustellen.

Zusammenfassung

Der Niederhalter ist ein entscheidendes Element im Tiefziehprozess, das dazu beiträgt, die Qualität der geformten Bauteile zu verbessern und Defekte wie Faltenbildung zu vermeiden. Durch die Kontrolle des Materialflusses und die Anpassung der Niederhalterkraft kann die Umformqualität optimiert werden. Moderne Niederhaltersysteme, die adaptive Steuerungsmöglichkeiten bieten, und der Einsatz von Simulationen zur Prozessoptimierung helfen dabei, die Herausforderungen im Einsatz des Niederhalters erfolgreich zu bewältigen.

Die Entformung ist der abschließende Schritt im Tiefziehprozess, bei dem das fertig geformte Bauteil aus der Matrize entfernt wird. Diese Phase ist entscheidend für die endgültige Qualität des Werkstücks, da bei der Entformung Schäden wie Risse, Kratzer oder Verformungen auftreten können, wenn dieser Schritt nicht ordnungsgemäß durchgeführt wird. Eine sorgfältige Planung und Kontrolle der Entformungsbedingungen sind daher unerlässlich, um ein hochwertiges Endprodukt zu gewährleisten.

1. Bedeutung der Entformung im Tiefziehprozess

Die Entformung ist der Moment, in dem das geformte Bauteil von den Werkzeugen freigegeben wird. Zu diesem Zeitpunkt wird das Bauteil von der Matrize und dem Stempel gelöst und aus der Werkzeugform entnommen. Die Qualität der Entformung beeinflusst die Maßgenauigkeit, die Oberflächenqualität und die strukturelle Integrität des Endprodukts.

1.1. Einfluss auf die Maßhaltigkeit

Die Entformung kann die Maßgenauigkeit des geformten Bauteils beeinflussen, insbesondere wenn das Material während dieses Schritts elastisch zurückfedert. Diese sogenannte Rückfederung ist das Ergebnis der elastischen Erholung des Materials, das während des Tiefziehprozesses plastisch verformt wurde.

1.2. Oberflächenqualität

Beim Entformen können Kratzer oder andere Oberflächenfehler entstehen, wenn das Bauteil nicht gleichmäßig und vorsichtig aus der Matrize gelöst wird. Die Verwendung geeigneter Entformungstechniken und -hilfsmittel ist daher wichtig, um die Oberflächenqualität zu bewahren.

2. Typische Herausforderungen bei der Entformung

Die Entformung bringt einige typische Herausforderungen mit sich, die sich auf die Qualität des Endprodukts auswirken können.

2.1. Rückfederung

Nach dem Umformprozess zieht sich das Material teilweise in seine ursprüngliche Form zurück, was als Rückfederung bezeichnet wird. Die Rückfederung hängt von der Festigkeit, Dicke und Materialart ab und kann die Maßgenauigkeit beeinträchtigen.

- Einflussfaktoren: Materialeigenschaften, Umformtiefe und -geometrie, verwendete Umformkraft.

- Lösungen: Vorab-Simulationen, Anpassung der Werkzeuggeometrie oder die Verwendung spezieller Formgebungsstrategien.

2.2. Kleben oder Festhängen des Bauteils

Manchmal kann das geformte Werkstück in der Matrize oder am Stempel haften bleiben, was die Entformung erschwert. Dies kann durch verschiedene Faktoren verursacht werden, wie etwa:

- Hohe Reibung: Wenn die Oberflächenreibung zwischen Werkstück und Werkzeug zu hoch ist.

- Unterdruck: Wenn das Bauteil so eng an die Werkzeugoberfläche angepasst ist, dass ein Unterdruck entsteht, der das Herausnehmen erschwert.

2.3. Oberflächenschäden

Während der Entformung können Kratzer, Dellen oder andere Oberflächenfehler auftreten, insbesondere wenn das Werkstück festklemmt oder ungleichmäßig herausgezogen wird.

3. Strategien zur Optimierung der Entformung

Um die genannten Herausforderungen bei der Entformung zu bewältigen, gibt es verschiedene Optimierungsstrategien, die helfen können, den Entformungsprozess zu verbessern und die Qualität des fertigen Bauteils sicherzustellen.

3.1. Optimierung der Werkzeuggeometrie

Die Werkzeuggeometrie kann so gestaltet werden, dass sie die Entformung erleichtert:

- Entformungsschrägen: Ein leichter Neigungswinkel an den Seiten der Matrize erleichtert das Herauslösen des Bauteils, da es nicht direkt gegen die Matrizenwände gedrückt wird.

- Abgerundete Kanten: Abgerundete Werkzeugkanten verringern die Reibung und reduzieren das Risiko von Kleben oder Festhängen des Bauteils.

3.2. Verwendung von Schmiermitteln

Der Einsatz geeigneter Schmiermittel kann die Reibung zwischen dem geformten Bauteil und der Matrize verringern und die Entformung erleichtern. Es ist wichtig, Schmierstoffe zu wählen, die während des Tiefziehens eine gute Gleitfähigkeit bieten und keine Rückstände auf dem Bauteil hinterlassen.

3.3. Anwendung von Entformungshilfen

Spezielle Entformungshilfen können eingesetzt werden, um die Entfernung des Bauteils aus der Matrize zu unterstützen:

- Druckluftstöße: Mit Druckluft können Bauteile sanft aus der Matrize herausgelöst werden.

- Vakuumsysteme: Vakuumgreifer können verwendet werden, um das Bauteil aus der Matrize zu ziehen, insbesondere bei komplex geformten Bauteilen.

3.4. Steuerung der Rückfederung

Die Rückfederung kann durch verschiedene Maßnahmen kontrolliert werden:

- Vorwärts- und Rückwärtsziehen: Durch den Einsatz von Vorwärts- und Rückwärtsbewegungen des Stempels während des Umformprozesses kann die Rückfederung teilweise ausgeglichen werden.

- Anpassung der Werkzeuggeometrie: Spezielle Geometrien, die die Rückfederung berücksichtigen, können die Maßgenauigkeit verbessern.

4. Entformungstechniken bei verschiedenen Materialien

Die Anforderungen an die Entformung können je nach verwendetem Material unterschiedlich sein, da jedes Material spezifische Eigenschaften aufweist.

4.1. Tiefziehen von Stahl

Beim Tiefziehen von Stahl muss die Rückfederung besonders berücksichtigt werden, da Stahl im Vergleich zu anderen Materialien wie Aluminium eine höhere Festigkeit aufweist. Eine präzise Anpassung der Werkzeuggeometrie ist erforderlich, um die Maßhaltigkeit zu gewährleisten.

4.2. Tiefziehen von Aluminium

Aluminium hat eine geringere Festigkeit und eine höhere Rückfederung als Stahl. Die Entformung muss daher sorgfältig überwacht werden, um eine Verformung oder Beschädigung des Werkstücks zu vermeiden. Aluminium ist außerdem anfälliger für Oberflächenschäden.

4.3. Tiefziehen von Edelstahl

Edelstahl ist härter und weist eine höhere Rückfederung auf, was die Entformung erschweren kann. Schmierstoffe mit hoher Gleitfähigkeit und verschleißfeste Werkzeugmaterialien sind erforderlich, um die Entformung zu erleichtern.

5. Qualitätskontrolle nach der Entformung

Nach der Entformung ist es wichtig, das geformte Bauteil auf mögliche Defekte zu überprüfen. Eine sorgfältige Qualitätskontrolle stellt sicher, dass das Werkstück den Anforderungen entspricht und mögliche Probleme frühzeitig erkannt werden.

5.1. Maßkontrolle

Die Maßgenauigkeit des Bauteils sollte überprüft werden, um sicherzustellen, dass es innerhalb der Toleranzen liegt. Dies ist besonders wichtig bei Bauteilen mit strengen Maßanforderungen.

5.2. Oberflächenprüfung

Das Werkstück sollte auf Kratzer, Dellen oder andere Oberflächenfehler untersucht werden, die während der Entformung entstanden sein könnten. Gegebenenfalls müssen solche Fehler durch Nachbearbeitung korrigiert werden.

5.3. Prüfung der Materialeigenschaften

In einigen Fällen kann es notwendig sein, die Materialeigenschaften des Bauteils nach der Entformung zu überprüfen, insbesondere wenn es während des Umformprozesses stark verfestigt wurde. Eine Wärmebehandlung oder ein Zwischenglühen kann erforderlich sein, um die Duktilität des Materials wiederherzustellen.

Zusammenfassung

Die Entformung ist ein entscheidender Schritt im Tiefziehprozess, der die endgültige Qualität des geformten Bauteils beeinflusst. Eine sorgfältige Planung und Steuerung der Entformungsbedingungen sind notwendig, um Herausforderungen wie Rückfederung, Kleben oder Festhängen des Bauteils und Oberflächenschäden zu vermeiden. Durch Optimierungsstrategien wie die Anpassung der Werkzeuggeometrie, den Einsatz geeigneter Schmiermittel und spezieller Entformungshilfen kann der Entformungsprozess verbessert und die Qualität des Endprodukts gesichert werden. Die abschließende Qualitätskontrolle nach der Entformung stellt sicher, dass das geformte Bauteil den Anforderungen entspricht und für den weiteren Einsatz geeignet ist.

Das Tiefziehen von Blech in Kleinserien ist ein Umformverfahren, das sich auf die Herstellung von kleineren Stückzahlen spezialisierter oder individualisierter Bauteile konzentriert. Im Gegensatz zur Massenproduktion, bei der große Stückzahlen kostengünstig hergestellt werden, bringt die Fertigung in Kleinserien besondere Herausforderungen mit sich, wie höhere Werkzeugkosten pro Bauteil und spezifische Anforderungen an die Flexibilität der Produktionsprozesse. Trotzdem bietet das Tiefziehen in Kleinserien einige Vorteile, vor allem für spezielle Anwendungen, Prototypen und Produkte mit häufigen Designänderungen.

1. Bedeutung des Tiefziehens in Kleinserien

Kleinserienfertigung wird für spezifische Anwendungen und Branchen immer wichtiger, insbesondere in Bereichen, in denen individuelle Anpassungen, begrenzte Produktionsmengen oder häufige Designänderungen gefordert sind. Das Tiefziehen in Kleinserien ermöglicht die Herstellung hochwertiger Bauteile bei begrenztem Stückbedarf, was für Unternehmen attraktiv ist, die geringe Lagerbestände und eine flexible Fertigung bevorzugen.

1.1. Typische Anwendungen

Das Tiefziehen in Kleinserien findet in verschiedenen Bereichen Anwendung:

- Prototypenfertigung: Zur Herstellung von Vorserienmodellen oder zur Prüfung neuer Designs.

- Medizintechnik: Für speziell angepasste Gerätegehäuse oder chirurgische Instrumente.

- Luft- und Raumfahrt: Herstellung von Bauteilen in geringer Stückzahl, die spezifische Anforderungen erfüllen müssen.

- Automobilindustrie: Kleinserien von Spezialteilen oder limitierte Fahrzeugmodelle.

- Maschinenbau: Fertigung von Sonderanfertigungen oder Ersatzteilen für spezielle Maschinen.

2. Vorteile des Tiefziehens in Kleinserien

Das Tiefziehen in Kleinserien bietet einige spezifische Vorteile, die es von der Massenproduktion abheben:

2.1. Flexibilität bei Designänderungen

Da die Stückzahlen begrenzt sind, können Änderungen am Design oder an den Werkzeugen einfacher und schneller umgesetzt werden. Dies ist besonders vorteilhaft bei der Herstellung von Prototypen oder wenn Anpassungen während des Entwicklungsprozesses erforderlich sind.

2.2. Herstellung von individuellen und kundenspezifischen Bauteilen

Das Tiefziehen in Kleinserien ermöglicht die Produktion von maßgeschneiderten Bauteilen, die spezifischen Anforderungen des Kunden entsprechen. Dies ist besonders nützlich in der Medizintechnik oder bei der Herstellung von Ersatzteilen, bei denen individuelle Anpassungen notwendig sind.

2.3. Geringe Lagerhaltungskosten

Da nur kleine Stückzahlen hergestellt werden, sind auch die Lagerbestände gering. Dies verringert die Lagerhaltungskosten und ermöglicht eine „Just-in-Time“-Produktion, bei der die Bauteile nach Bedarf gefertigt werden.

2.4. Schnellere Markteinführung

Die Möglichkeit, Prototypen und Vorserienbauteile schnell zu fertigen, trägt dazu bei, die Entwicklungszeit zu verkürzen und neue Produkte schneller auf den Markt zu bringen.

3. Herausforderungen beim Tiefziehen in Kleinserien

Obwohl das Tiefziehen in Kleinserien viele Vorteile bietet, gibt es auch spezifische Herausforderungen, die bei der Fertigung berücksichtigt werden müssen.

3.1. Hohe Werkzeugkosten

Die Werkzeugkosten sind beim Tiefziehen oft der größte Kostenfaktor, insbesondere bei Kleinserien. Da die Werkzeugkosten bei geringen Stückzahlen auf weniger Bauteile verteilt werden, sind die Stückkosten höher als bei der Massenproduktion.

3.2. Anpassung der Produktionsprozesse

Die Fertigung von Kleinserien erfordert flexible Produktionsprozesse, die auf unterschiedliche Anforderungen abgestimmt werden können. Dies bedeutet oft, dass die Umrüstzeiten zwischen verschiedenen Bauteilen minimiert werden müssen, um die Effizienz zu steigern.

3.3. Komplexe Qualitätskontrolle

Bei Kleinserien, insbesondere in Branchen wie der Medizintechnik oder Luft- und Raumfahrt, sind die Qualitätsanforderungen oft sehr hoch. Eine sorgfältige Prüfung und Kontrolle jedes einzelnen Bauteils ist notwendig, was die Produktionszeit verlängern kann.

3.4. Wirtschaftlichkeit bei geringen Stückzahlen

Die Herstellung in Kleinserien ist oft weniger wirtschaftlich als die Massenproduktion, da der Aufwand pro Bauteil höher ist. Es müssen Strategien entwickelt werden, um die Kosten zu minimieren und die Effizienz zu steigern.

4. Strategien zur Optimierung des Tiefziehens in Kleinserien

Um die spezifischen Herausforderungen der Kleinserienfertigung zu bewältigen, können verschiedene Strategien zur Optimierung des Tiefziehprozesses eingesetzt werden.

4.1. Verwendung von modularen Werkzeugen

Modulare Werkzeuge, die sich an unterschiedliche Bauteilgeometrien anpassen lassen, können die Werkzeugkosten erheblich senken. Solche Werkzeuge bestehen aus mehreren Teilen, die je nach Anforderung ausgetauscht oder angepasst werden können.

4.2. Einsatz additiver Fertigungsverfahren für Werkzeugbau

Der Einsatz von 3D-Druck und anderen additiven Fertigungsverfahren zur Herstellung von Tiefziehwerkzeugen kann die Werkzeugkosten reduzieren und die Produktionszeiten verkürzen. Diese Technologien ermöglichen die schnelle Herstellung von Prototypenwerkzeugen oder Werkzeugen für kleinere Stückzahlen.

4.3. Automatisierung von Umrüstvorgängen

Durch die Automatisierung von Umrüstvorgängen, wie dem Werkzeugwechsel oder der Einstellung der Maschinenparameter, können die Umrüstzeiten reduziert und die Effizienz gesteigert werden.

4.4. Anwendung von computergestützten Simulationen

Simulationen können helfen, den Tiefziehprozess im Voraus zu planen und potenzielle Probleme wie Faltenbildung oder Rissbildung zu vermeiden. Dies reduziert den Bedarf an Nacharbeit und verbessert die Qualität der Bauteile.

4.5. Einsatz kostengünstiger Materialien für Werkzeuge

In der Kleinserienproduktion können kostengünstigere Werkstoffe für Werkzeuge verwendet werden, wenn die Anforderungen an die Standzeit des Werkzeugs nicht so hoch sind wie bei der Massenproduktion. Zum Beispiel können Kunststoff- oder Verbundmaterialien für Werkzeuge eingesetzt werden, die nur für begrenzte Stückzahlen benötigt werden.

5. Anwendungsbeispiele für das Tiefziehen in Kleinserien

Die Kleinserienproduktion eignet sich besonders gut für spezielle Branchen und Anwendungen, bei denen Flexibilität und individuelle Anpassungen gefragt sind.

5.1. Prototypenbau in der Automobilindustrie

In der Automobilindustrie ist der Prototypenbau von großer Bedeutung, um neue Fahrzeugkomponenten zu testen und zu optimieren. Tiefgezogene Bauteile für Prototypen, wie Karosserieteile, können in Kleinserien gefertigt werden, um Design und Funktion zu prüfen.

5.2. Spezialbauteile für die Medizintechnik

Die Medizintechnik stellt hohe Anforderungen an die Qualität und Maßgenauigkeit der Bauteile. Tiefgezogene Gehäuse für medizinische Geräte, chirurgische Instrumente oder Implantate werden häufig in Kleinserien gefertigt, um spezifische Kundenanforderungen zu erfüllen.

5.3. Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt werden oft kleinere Stückzahlen von spezialisierten Bauteilen benötigt. Das Tiefziehen in Kleinserien ermöglicht die Herstellung leichter und stabiler Bauteile aus Aluminium oder Titan, die den strengen Anforderungen dieser Branche entsprechen.

5.4. Haushaltsgeräte und Sonderanfertigungen

Für Haushaltsgeräte und Sonderanfertigungen, die in limitierter Auflage produziert werden, eignet sich das Tiefziehen in Kleinserien. So können z. B. spezielle Gehäuseteile oder dekorative Abdeckungen in kleinen Stückzahlen hergestellt werden.

6. Zukunftsaussichten für das Tiefziehen in Kleinserien

Mit der fortschreitenden Technologieentwicklung wird das Tiefziehen in Kleinserien immer wirtschaftlicher und vielseitiger einsetzbar. Neue Fertigungstechnologien und Materialien werden dazu beitragen, die Werkzeugkosten zu senken und die Flexibilität des Produktionsprozesses weiter zu erhöhen.

6.1. Integration von additiver Fertigung

Die Kombination von Tiefziehen und additiver Fertigung bietet neue Möglichkeiten für die Herstellung von Werkzeugen und Bauteilen. Dies könnte die Produktionszeiten verkürzen und die Kosten für Kleinserien weiter senken.

6.2. Digitale Prozessoptimierung

Die Digitalisierung und Automatisierung der Fertigung ermöglichen eine noch präzisere Prozesssteuerung und Qualitätsüberwachung. Insbesondere in der Kleinserienproduktion können digitale Technologien helfen, die Effizienz zu steigern und die Fehlerquote zu reduzieren.

6.3. Nachhaltigkeit und Ressourceneffizienz

Durch die Produktion in Kleinserien können Ressourcen effizienter genutzt und Abfälle minimiert werden. Dies entspricht den wachsenden Anforderungen an nachhaltige Fertigungsmethoden.

Zusammenfassung

Das Tiefziehen in Kleinserien bietet Flexibilität, ermöglicht individuelle Anpassungen und eignet sich besonders für Anwendungen mit begrenzten Stückzahlen. Trotz der Herausforderungen, wie höheren Werkzeugkosten und komplexeren Qualitätskontrollen, kann die Kleinserienfertigung durch geeignete Optimierungsstrategien und neue Technologien wirtschaftlicher gestaltet werden. Mit fortschreitender technischer Entwicklung wird das Tiefziehen in Kleinserien weiter an Bedeutung gewinnen, insbesondere in spezialisierten Branchen wie der Medizintechnik, dem Prototypenbau und der Luft- und Raumfahrtindustrie.

Um die Bedeutung des Tiefziehens in Kleinserien umfassend darzustellen, werde ich diesen Text in mehrere Abschnitte gliedern, um die verschiedenen Facetten und Vorteile dieses Prozesses sowie die Herausforderungen und spezifischen Anwendungen hervorzuheben. Das Tiefziehen in Kleinserien ist besonders relevant für bestimmte Industriezweige und Anwendungsbereiche, in denen Flexibilität, Anpassungsfähigkeit und die Möglichkeit zur Herstellung hochwertiger, spezialisierter Bauteile gefragt sind.

Tiefziehen

Tiefziehen ist ein Umformverfahren, bei dem eine Blechplatine durch Einwirkung eines Stempels in eine Matrize gepresst wird, um eine gewünschte dreidimensionale Form zu erzeugen. Während das Tiefziehen traditionell in der Massenproduktion eingesetzt wird, um große Stückzahlen kostengünstig herzustellen, gibt es auch eine zunehmende Nachfrage nach Kleinserienfertigung. Dies ist insbesondere in Industriebereichen der Fall, in denen spezielle Anforderungen, geringe Stückzahlen oder häufige Designänderungen erforderlich sind.

Das Tiefziehen in Kleinserien ermöglicht eine wirtschaftliche Produktion von Bauteilen in begrenzter Stückzahl, wobei die Qualität, Flexibilität und Anpassungsfähigkeit im Vordergrund stehen. Die Fähigkeit, auch kleine Mengen kostengünstig und effizient herzustellen, macht das Tiefziehen in Kleinserien zu einem wichtigen Fertigungsprozess in verschiedenen Branchen.

2. Relevanz und Vorteile des Tiefziehens in Kleinserien

2.1. Flexibilität bei der Produktion

Einer der größten Vorteile des Tiefziehens in Kleinserien ist die Flexibilität, die es bietet. Anders als bei der Massenproduktion, bei der große Stückzahlen von identischen Bauteilen hergestellt werden, ermöglicht die Kleinserienfertigung eine schnelle Anpassung an Designänderungen und die Herstellung von variablen Bauteilen. Diese Flexibilität ist besonders vorteilhaft in Branchen, in denen Produkte maßgeschneidert oder speziell angepasst werden müssen, wie zum Beispiel in der Medizintechnik oder im Prototypenbau.

- Beispiel: In der Automobilindustrie können in Kleinserien limitierte Fahrzeugmodelle oder spezielle Komponenten für Rennfahrzeuge hergestellt werden, die spezifischen Anforderungen entsprechen.

2.2. Reduzierte Lagerhaltung und Just-in-Time-Produktion

Das Tiefziehen in Kleinserien ermöglicht es, Bauteile bedarfsgerecht herzustellen, wodurch die Notwendigkeit großer Lagerbestände entfällt. Durch die Produktion nach Bedarf – etwa in einer Just-in-Time-Fertigungsstrategie – können Unternehmen ihre Lagerhaltungskosten erheblich senken und gleichzeitig flexibel auf Marktnachfragen reagieren.

- Vorteil: Unternehmen können so schneller auf Änderungen in der Nachfrage reagieren, ohne große Lagerbestände an vorgefertigten Bauteilen halten zu müssen, was Kosten reduziert und die Effizienz erhöht.

2.3. Schnelle Umsetzung von Designänderungen

Im Produktentwicklungszyklus sind häufig Anpassungen oder Verbesserungen notwendig. Beim Tiefziehen in Kleinserien können solche Designänderungen schnell umgesetzt werden, da die Produktionsprozesse flexibel gestaltet sind. Dies ermöglicht es, Prototypen oder Vorserienmodelle zügig herzustellen und in der Praxis zu testen.

- Anwendungsbeispiel: In der Luft- und Raumfahrtindustrie müssen Bauteile oft spezifischen Anforderungen genügen, die während der Entwicklung und Erprobung angepasst werden. Das Tiefziehen in Kleinserien ermöglicht es, diese Anpassungen effizient umzusetzen.

2.4. Herstellung von kundenspezifischen Produkten

Die Kleinserienproduktion ermöglicht die Fertigung von Bauteilen, die speziell an die Bedürfnisse des Kunden angepasst sind. Dabei kann es sich um spezielle Abmessungen, Formen oder Materialanforderungen handeln. In Branchen wie der Medizintechnik oder dem Maschinenbau ist es oft notwendig, individuelle Lösungen anzubieten, die auf die spezifischen Bedürfnisse der Endnutzer zugeschnitten sind.

- Beispiel: In der Medizintechnik kann es erforderlich sein, spezifische Gehäuse für medizinische Geräte herzustellen, die nur in geringen Stückzahlen benötigt werden.

2.5. Unterstützung beim Prototypenbau

Der Prototypenbau ist eine wichtige Phase im Entwicklungsprozess neuer Produkte. Hierbei ist die Herstellung kleiner Stückzahlen notwendig, um Design und Funktion eines Produkts zu testen und zu optimieren. Das Tiefziehen in Kleinserien eignet sich hervorragend für diese Phase, da die Werkzeuge relativ schnell und kostengünstig angepasst werden können, um verschiedene Varianten herzustellen.

- Nutzen: Durch den Einsatz von Kleinserienfertigung im Prototypenbau kann die Markteinführungszeit eines Produkts verkürzt werden, da Fehler und Verbesserungen frühzeitig erkannt und umgesetzt werden können.

3. Herausforderungen des Tiefziehens in Kleinserien

3.1. Hohe Werkzeugkosten

Eines der Hauptprobleme bei der Kleinserienfertigung sind die relativ hohen Werkzeugkosten im Vergleich zur Stückzahl. In der Massenproduktion verteilen sich die Werkzeugkosten auf eine große Anzahl von Bauteilen, wodurch die Kosten pro Stück niedrig bleiben. In der Kleinserienfertigung hingegen sind die Werkzeugkosten pro Bauteil höher, da die Herstellungskosten auf weniger Stücke aufgeteilt werden müssen.

- Lösungsansätze: Der Einsatz von modularen Werkzeugen oder additiven Fertigungstechniken zur Herstellung von Prototypenwerkzeugen kann die Werkzeugkosten senken.

3.2. Wirtschaftlichkeit bei geringen Stückzahlen

Die Herstellungskosten pro Bauteil sind bei kleinen Serien grundsätzlich höher als bei großen Serien, was die Wirtschaftlichkeit des Tiefziehens in Kleinserien einschränken kann. Unternehmen müssen daher Strategien entwickeln, um die Prozesse effizient zu gestalten und die Kosten zu minimieren.

- Strategien zur Kostensenkung: Optimierung der Umrüstzeiten, flexible Fertigungsstrategien und die Nutzung digitaler Technologien zur Prozessoptimierung können die Wirtschaftlichkeit verbessern.

3.3. Qualitätsanforderungen und individuelle Prüfungen

In der Kleinserienfertigung sind die Qualitätsanforderungen oft sehr hoch, insbesondere in Branchen wie der Luft- und Raumfahrt, der Medizintechnik oder der Automobilindustrie. Hierbei muss jedes Bauteil individuell geprüft werden, um sicherzustellen, dass es den strengen Normen und Spezifikationen entspricht.

- Herausforderung: Die Qualitätskontrolle in der Kleinserienfertigung ist oft aufwendiger und zeitintensiver als in der Massenproduktion.

4. Branchen und Anwendungen für das Tiefziehen in Kleinserien

4.1. Automobilindustrie

In der Automobilindustrie wird das Tiefziehen in Kleinserien für spezielle Fahrzeugkomponenten, limitierte Modellauflagen oder Rennsportteile eingesetzt. Kleinserienfertigung ermöglicht es Automobilherstellern, maßgeschneiderte Bauteile schnell und flexibel zu produzieren, was im Motorsport von besonderer Bedeutung ist.

4.2. Luft- und Raumfahrt