Rotationsumformung und Rotationsumformungstechniken „Rotationsumformung“ ist ein Begriff aus dem Bereich der Metallumformung und beschreibt ein spezielles Verfahren, bei dem ein rotierendes Werkstück durch plastische Verformung in eine bestimmte Form gebracht wird. Es gehört zu den massivumformenden Verfahren und wird oft in der Herstellung von Hohlkörpern, zylindrischen Bauteilen oder rotationssymmetrischen Teilen eingesetzt. Ich erkläre dir die wichtigsten Aspekte Schritt für Schritt:

1. Grundprinzip der Rotationsumformung

Bei der Rotationsumformung dreht sich das Werkstück um eine Achse, während Werkzeuge oder Stempel von außen oder innen Druck ausüben. Dadurch wird das Material plastisch verformt, ohne dass es entfernt wird (kein Spanen).

- Das Verfahren eignet sich besonders für zylindrische, konische oder kugelförmige Bauteile.

- Typische Bauteile: Achsen, Rohre, Hohlzylinder, Radkappen, Motorengehäuse.

2. Arten der Rotationsumformung

Es gibt mehrere Methoden, die unter den Begriff Rotationsumformung fallen:

- Drehen/Spin-Forming (Metal Spinning)

- Ein Metallblech wird auf einer rotierenden Form gespannt.

- Mit einem Stempel wird das Blech gegen eine Matrize gedrückt, wodurch es die gewünschte Form annimmt.

- Wird oft für Hohlkörper wie Lampenschirme, Trommeln oder Küchengeräte genutzt.

- Rotationsstauchen / Spindelförmige Umformung

- Ein Vollmaterialstück (z. B. Zylinder) wird durch axiale und radiale Kräfte verformt, während es rotiert.

- Erzeugt präzise Bauteile mit rotationssymmetrischem Querschnitt.

- Hydroforming mit Rotation

- Hierbei wird ein Rohr rotiert und gleichzeitig durch Flüssigkeitsdruck in eine Form gepresst.

- Vorteil: Sehr gleichmäßige Wanddicke, hohe Stabilität.

3. Vorteile der Rotationsumformung

- Hohe Materialausnutzung (kein Materialverlust wie beim Fräsen oder Drehen).

- Sehr präzise und gleichmäßige Wanddicken bei Hohlkörpern.

- Geeignet für große Serien und komplexe Geometrien.

- Kombination mit CNC-gesteuerten Maschinen möglich für hohe Wiederholgenauigkeit.

4. Anwendungsbeispiele

- Luft- und Raumfahrt: Rumpfteile, Treibstofftanks.

- Automobilindustrie: Felgen, Abgaskomponenten.

- Haushaltsgeräte: Lampenschirme, Töpfe, Metallbehälter.

- Maschinenbau: Hohlwellen, Präzisionsgehäuse.

Die Rotationsumformung ist ein unverzichtbares Verfahren in der modernen Metallverarbeitung, das durch die Kombination von Drehbewegung und plastischer Verformung eine äußerst präzise und effiziente Formgebung von Bauteilen ermöglicht. Bei diesem Prozess rotiert das Werkstück kontinuierlich um seine Achse, während Werkzeuge, Stempel oder Matrizen von außen oder innen Druck ausüben, wodurch das Material gezielt in die gewünschte Form gebracht wird. Besonders bei zylindrischen, konischen oder kugelförmigen Bauteilen zeigt sich die Stärke dieser Technik, da sie sowohl in der Fertigung von Hohlkörpern als auch in der Produktion von rotationssymmetrischen Teilen wie Achsen, Rohren, Radkappen oder Motorengehäusen eingesetzt wird. Methoden wie das Metal Spinning ermöglichen es, Blechwerkstücke gegen eine rotierende Form zu drücken, wodurch komplexe Hohlkörper ohne Materialverlust entstehen. Diese Verfahren zeichnen sich durch hohe Wiederholgenauigkeit aus, insbesondere wenn sie mit CNC-gesteuerten Maschinen kombiniert werden, was eine präzise Kontrolle von Wanddicke, Durchmesser und Gesamtgeometrie erlaubt. Hydroforming-Verfahren, die ebenfalls zur Rotationsumformung zählen, nutzen Flüssigkeitsdruck, um Rohre oder zylindrische Werkstücke gleichmäßig in eine vorgegebene Form zu pressen, wodurch extrem stabile und leichte Bauteile mit gleichmäßiger Wandstärke entstehen. Rotationsumformung bietet gegenüber spanenden Verfahren wie Drehen oder Fräsen den Vorteil einer nahezu vollständigen Materialausnutzung, was sowohl ökologisch als auch ökonomisch sinnvoll ist, während gleichzeitig hohe Oberflächengüten erreicht werden. Anwendungen finden sich quer durch die Industrie: von Luft- und Raumfahrt über Automobilbau bis hin zu Haushaltsgeräten und Maschinenbau, wobei insbesondere Komponenten wie Rumpfteile, Treibstofftanks, Felgen, Abgaskomponenten, Metallbehälter oder Hohlwellen von der Rotationsumformung profitieren. Durch die Möglichkeit, verschiedene Werkstoffe wie Aluminium, Stahl oder Kupfer zu verarbeiten, und die Flexibilität, sowohl kleine Serien als auch große Produktionsvolumen zu fertigen, ist die Rotationsumformung ein zentrales Verfahren für moderne Fertigungstechnologien, das Präzision, Effizienz und Materialschonung in idealer Weise miteinander verbindet.

Die Rotationsumformung stellt in der modernen Metallbearbeitung eine Schlüsseltechnologie dar, die es ermöglicht, rotationssymmetrische Bauteile mit höchster Präzision und Effizienz herzustellen. Durch die Kombination von Drehbewegung und gezieltem Druck von Werkzeugen oder Stempeln wird das Werkstück plastisch verformt, ohne dass Material abgeschnitten oder abgetragen werden muss, was eine maximale Materialausnutzung garantiert. Verfahren wie Metal Spinning, bei dem Blech gegen eine rotierende Form gedrückt wird, ermöglichen die Fertigung von komplexen Hohlkörpern wie Lampenschirmen, Küchengeräten oder Trommeln mit gleichmäßiger Wandstärke, während Hydroforming-Techniken es erlauben, Rohre und Zylinder durch Flüssigkeitsdruck in vorgegebene Formen zu bringen und gleichzeitig die Stabilität und Festigkeit der Bauteile zu erhöhen. Die Rotationsumformung findet in vielen Industriezweigen Anwendung, angefangen bei der Automobilindustrie, wo Felgen, Achsen und Abgaskomponenten präzise geformt werden, bis hin zur Luft- und Raumfahrt, wo Rumpfteile und Treibstofftanks aus hochfesten Materialien gefertigt werden. Dabei kommen moderne CNC-gesteuerte Rotationsumformmaschinen zum Einsatz, die eine exakte Steuerung der Drehzahlen, Werkzeugwege und Verformungskräfte ermöglichen und so die Wiederholgenauigkeit und Maßhaltigkeit auch bei großen Serien sichern. Besonders im Bereich der Blechbearbeitung und Prensas-Technologie ergänzt die Rotationsumformung klassische Verfahren wie Prensas de Cuatro Columnas, Prensas de Bastidor en H oder horizontale Hydraulikpressen, indem sie rotationssymmetrische Formen effizient produziert und dabei Oberflächengüten erzielt, die bei konventionellen spanenden Verfahren nur schwer erreichbar wären. Die Vielseitigkeit des Verfahrens erlaubt es, unterschiedliche Materialien wie Stahl, Aluminium, Kupfer oder legierte Metalle zu verarbeiten, wobei die Kombination mit automatisierten Anlagen und Robotik die Produktivität erhöht und gleichzeitig den Ausschuss minimiert. Ob es um die Herstellung von Hohlwellen, Gehäusen, Rebordeadora-Komponenten, Embutición-Teilen oder Blechzylinderpressen geht, die Rotationsumformung bietet eine wirtschaftliche, präzise und nachhaltige Lösung für komplexe Fertigungsaufgaben. Ihre Fähigkeit, kontinuierlich gleichmäßige Wanddicken zu erzeugen, Bauteile ohne Materialverlust zu formen und in Verbindung mit CNC-Steuerung komplexe Geometrien reproduzierbar zu fertigen, macht sie zu einem unverzichtbaren Bestandteil der modernen Metallumformung und zu einem zentralen Element in der Integration von traditionellen Prensas, Bordadoras und Hydroforming-Verfahren.

Drehen/Spin-Forming

Drehen oder Spin-Forming ist ein spezielles Verfahren der Rotationsumformung, bei dem ein flaches Metallblech oder ein vorgefertigtes Rohteil auf einer rotierenden Form gespannt wird und durch gezielten Druck eines Werkzeugs gegen die Form gebracht wird, bis das Werkstück die gewünschte geometrische Form annimmt. Dieses Verfahren gehört zu den massivumformenden Techniken und ist besonders geeignet, um rotationssymmetrische Bauteile wie Hohlzylinder, Lampenschirme, Küchengeräte, Motorengehäuse oder Trommeln herzustellen. Anders als beim klassischen Drehen, bei dem Material abgetragen wird, verändert Spin-Forming das Werkstück plastisch, ohne dass Späne entstehen, was die Materialausnutzung maximiert und die Produktionskosten reduziert.

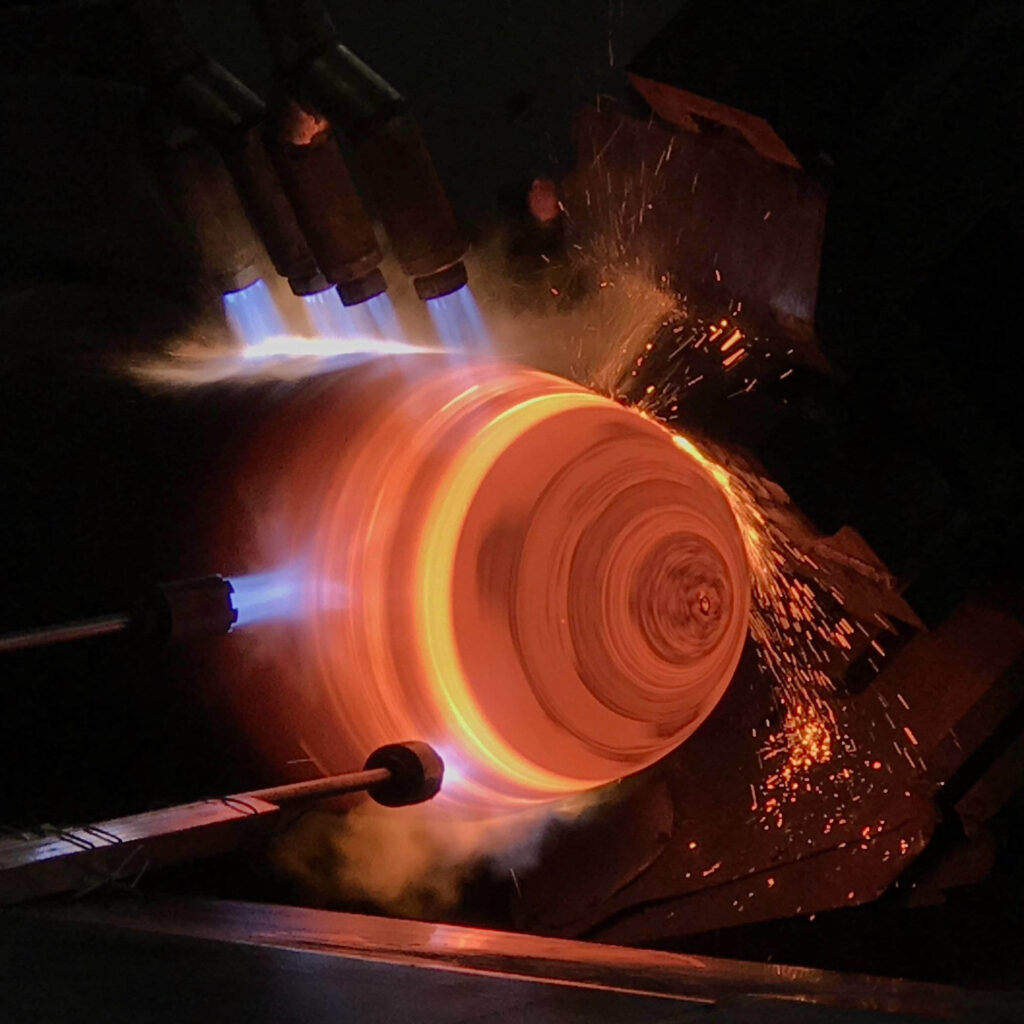

Beim Spin-Forming rotiert das Werkstück typischerweise mit hoher Geschwindigkeit, während ein Stempel, eine Walze oder ein anderer Formwerkzeug das Metall gegen die rotierende Form drückt. Durch wiederholte, kontrollierte Bewegungen kann das Material dünner gezogen, verlängert oder gekrümmt werden, wodurch komplexe, nahtlose Hohlkörper entstehen. Dieses Verfahren erlaubt zudem eine exakte Kontrolle der Wanddicke, wodurch die Stabilität und Belastbarkeit der fertigen Bauteile optimiert wird.

Spin-Forming findet in verschiedenen Industriezweigen Anwendung. In der Automobilindustrie werden Felgen, Achsen oder Abgaskomponenten gefertigt, in der Luft- und Raumfahrt Rumpfteile, Treibstofftanks oder Satellitenkomponenten, während im Haushaltsgerätebereich Lampenschirme, Küchengeräte oder dekorative Metallobjekte entstehen. Durch die Kombination mit CNC-gesteuerten Anlagen kann Spin-Forming automatisiert werden, was eine hohe Reproduzierbarkeit, reduzierte Produktionszeiten und die Fertigung großer Serien ermöglicht.

Das Verfahren ist besonders effektiv bei Metallen wie Aluminium, Stahl oder Kupfer, die sich gut plastisch verformen lassen. In Kombination mit anderen Metallumformungsverfahren wie Hydraulikpressen, Blechbordieren oder Rebordeadora-Anwendungen wird Spin-Forming zu einem zentralen Baustein moderner Fertigungstechnologien, da es sowohl die Präzision als auch die Materialeffizienz erhöht.

Drehen beziehungsweise Spin-Forming ist eine zentrale Technologie innerhalb der Rotationsumformung und stellt eine der effektivsten Methoden dar, um rotationssymmetrische Metallbauteile mit höchster Präzision und Materialeffizienz herzustellen. Bei diesem Verfahren wird ein flaches Metallblech oder ein vorgefertigtes Rohteil auf einer rotierenden Form fixiert, während Werkzeuge, Stempel oder Rollen gezielt Druck auf das rotierende Material ausüben, um es plastisch zu verformen. Anders als bei spanenden Verfahren wie Drehen oder Fräsen wird kein Material abgetragen, wodurch das Verfahren eine nahezu vollständige Materialausnutzung erlaubt. Die Fertigung von Hohlzylindern, Trommeln, Lampenschirmen, Motorengehäusen, Felgen oder anderen komplexen, rotationssymmetrischen Komponenten wird durch Spin-Forming nicht nur effizient, sondern auch hochpräzise, da sich die Wanddicken durch kontrollierte Werkzeugbewegungen gezielt steuern lassen und gleichmäßige Oberflächen ohne Nachbearbeitung entstehen. In Verbindung mit CNC-gesteuerten Maschinen kann Spin-Forming automatisiert werden, wodurch eine extreme Wiederholgenauigkeit und die Fertigung großer Serien möglich wird, was insbesondere für die Automobilindustrie, Luft- und Raumfahrt, Maschinenbau und Haushaltsgeräteproduktion von entscheidender Bedeutung ist.

Die Vielseitigkeit des Spin-Forming erstreckt sich auf unterschiedlichste Metalle wie Stahl, Aluminium oder Kupfer und ermöglicht auch die Integration mit anderen Umformtechnologien wie Hydraulikpressen, Prensas de Cuatro Columnas, Prensas horizontales, Bordonadoras, Rebordonadoras oder Hydroforming-Verfahren. So können komplexe Bauteilgeometrien, Hohlkörper, Rebordes und Randprofile effizient hergestellt werden, während gleichzeitig die mechanischen Eigenschaften des Materials erhalten bleiben oder sogar verbessert werden. Spin-Forming ermöglicht es, die Produktion nicht nur wirtschaftlicher zu gestalten, sondern auch qualitativ hochwertigere Bauteile zu fertigen, die den Anforderungen moderner Industrieanwendungen gerecht werden, sei es bei der Herstellung von Fahrzeugfelgen, Abgaskomponenten, Turbinengehäusen, Rumpfteilen, Treibstofftanks, Präzisionswellen oder metallischen Dekorobjekten. Durch die Kombination von Rotationsumformung und Spin-Forming lassen sich sowohl kleine Serien als auch Großserienfertigungen realisieren, wodurch die Technologie einen festen Platz in der modernen Metallumformung und Fertigungstechnik einnimmt und klassische Verfahren wie Prensas, Cizallas, Recortadoras oder Blechbordmaschinen sinnvoll ergänzt, um maximale Präzision, Materialeffizienz und Produktionsgeschwindigkeit zu erreichen.

Spin-Forming oder Drehen innerhalb der Rotationsumformung ist ein zentrales Verfahren der modernen Metallverarbeitung, das es ermöglicht, rotationssymmetrische Bauteile mit höchster Präzision und Effizienz zu fertigen, während gleichzeitig die Materialausnutzung maximiert wird. Bei diesem Prozess wird ein flaches Metallblech oder ein vorgefertigtes Rohteil auf einer rotierenden Form gespannt, während Werkzeuge, Stempel oder Rollen gezielt Druck auf das Werkstück ausüben, um es plastisch zu verformen und in die gewünschte Geometrie zu bringen. Anders als beim klassischen Drehen oder Fräsen entstehen dabei keine Späne, sodass das Verfahren besonders wirtschaftlich ist und Abfall minimiert wird. Typische Anwendungsbereiche sind die Herstellung von Hohlzylindern, Trommeln, Lampenschirmen, Küchengeräten, Motorengehäusen, Felgen, Abgaskomponenten, Turbinengehäusen, Präzisionswellen oder dekorativen Metallobjekten, bei denen gleichmäßige Wandstärken, hohe Stabilität und exakte Oberflächenqualität entscheidend sind. In Verbindung mit CNC-gesteuerten Maschinen kann Spin-Forming automatisiert werden, wodurch exakte Wiederholgenauigkeit, reproduzierbare Ergebnisse und die Fertigung großer Serien möglich werden. Durch die Steuerung von Drehzahl, Werkzeugweg und Verformungskraft lassen sich komplexe Formen realisieren, die mit traditionellen Prensas de Cuatro Columnas, Prensas horizontales, Cizallas, Bordonadoras oder Rebordonadoras allein nur schwer herstellbar wären.

Spin-Forming ergänzt klassische Metallumformungsverfahren wie Hydraulikpressen, Embutición oder Hilado, indem es rotationssymmetrische Hohlkörper, Randprofile und Rebordes effizient produziert, während die mechanischen Eigenschaften des Materials erhalten bleiben oder verbessert werden. Besonders Metalle wie Stahl, Aluminium oder Kupfer lassen sich durch diesen Prozess optimal verarbeiten, wobei die Kombination mit Hydroforming-Technologien es erlaubt, Rohre und Zylinder gleichmäßig in komplexe Formen zu pressen, ohne dass Materialverspannungen oder Ungleichmäßigkeiten auftreten. Dies macht Spin-Forming zu einem zentralen Bestandteil der industriellen Fertigung, da es sowohl kleine Serien als auch Großserien wirtschaftlich realisieren kann. In der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau und bei Haushaltsgeräten ermöglicht Spin-Forming die Herstellung hochpräziser Bauteile wie Felgen, Rumpfteile, Treibstofftanks, Achsen, Gehäuse und Abgaskomponenten, während gleichzeitig Oberflächengüten erreicht werden, die nur schwer durch andere Verfahren erzielbar wären. Die Integration von Spin-Forming in moderne Fertigungsprozesse steigert nicht nur die Produktivität, sondern verbessert auch die Nachhaltigkeit, da der Materialverbrauch minimiert und die Notwendigkeit für Nachbearbeitung reduziert wird. Durch die Kombination von Rotationsumformung, Spin-Forming, CNC-Steuerung, Prensas, Bordadoras, Rebordonadoras, Hydroforming, Embutición und Hilado entsteht ein hocheffizientes Fertigungssystem, das den Anforderungen moderner Industrien entspricht und die Herstellung komplexer, rotationssymmetrischer Bauteile in hoher Qualität und wirtschaftlicher Weise ermöglicht.

Rotationsstauchen / Spindelförmige Umformung

Rotationsstauchen, auch bekannt als spindelförmige Umformung, ist ein hochspezialisiertes Verfahren der Metallumformung, das insbesondere für die Herstellung von rotationssymmetrischen Vollmaterial-Bauteilen verwendet wird. Bei diesem Prozess wird ein zylindrisches oder spindelförmiges Werkstück entlang seiner Achse rotiert, während gleichzeitig axiale und radiale Kräfte auf das Material wirken, wodurch es plastisch verformt und auf die gewünschte Länge, Durchmesser oder Profilform gebracht wird. Anders als beim spanenden Fertigen wird das Material hier umgeformt und nicht abgetragen, was eine sehr hohe Materialausnutzung und gleichzeitig eine Verbesserung der mechanischen Eigenschaften des Werkstücks ermöglicht. Rotationsstauchen eignet sich besonders für Bauteile wie Achsen, Wellen, Präzisionsbolzen oder andere rotationssymmetrische Maschinenelemente, bei denen hohe Maßhaltigkeit, Gleichmäßigkeit der Wanddicke und Festigkeit entscheidend sind.

Das Verfahren kann mit konventionellen mechanischen Pressen, Hydraulikpressen oder CNC-gesteuerten Rotationspressen kombiniert werden, um eine präzise Steuerung der Umformkräfte, Drehzahlen und Werkstückbewegungen zu gewährleisten. Dabei wird das Werkstück typischerweise zwischen einem drehenden Stempel und einer festen oder beweglichen Matrize eingespannt, wodurch das Material in Längsrichtung komprimiert wird, während die Rotation die homogene Verteilung der Materialdehnung sicherstellt. Durch diese Technik entstehen spindelförmige Teile mit exakten Durchmessern, glatten Oberflächen und hoher Oberflächenqualität, die für anspruchsvolle industrielle Anwendungen besonders geeignet sind.

Rotationsstauchen wird häufig in der Automobilindustrie, im Maschinenbau und in der Luft- und Raumfahrt eingesetzt, wo es auf die Herstellung von Achsen, Bolzen, Hohlwellen, Getriebekomponenten und Turbinenwellen ankommt. In Kombination mit Blechumformung, Prensas de Cuatro Columnas, Rebordonadoras, Bordadoras, Hydroforming und Spin-Forming lässt sich eine komplette Fertigungslinie gestalten, die sowohl Hohlkörper, Vollmaterialteile als auch komplexe Randprofile effizient produziert. Die Fähigkeit, sowohl kleine Serien als auch Großserien wirtschaftlich zu fertigen, macht Rotationsstauchen zu einem unverzichtbaren Verfahren für industrielle Fertigungsprozesse, bei denen Präzision, Materialeffizienz und Wiederholgenauigkeit im Vordergrund stehen. Durch die Integration von CNC-Steuerungen und modernen Automatisierungstechnologien lassen sich Prozessparameter wie Drehzahl, Druckkraft und Werkstückbewegung exakt einstellen, was die Herstellung anspruchsvoller Bauteile erleichtert und gleichzeitig die Produktionskosten senkt.

Rotationsstauchen beziehungsweise die spindelförmige Umformung ist ein hochentwickeltes Verfahren der modernen Metallumformung, das die Fertigung von rotationssymmetrischen Vollmaterialteilen mit höchster Präzision und Materialeffizienz ermöglicht. Dabei wird ein zylindrisches Werkstück oder eine Spindel entlang seiner Achse rotiert, während gleichzeitig axiale und radiale Kräfte auf das Material wirken, sodass es plastisch verformt wird, ohne dass Material abgetragen wird. Dies führt zu einer nahezu vollständigen Materialausnutzung und einer gleichmäßigen Verteilung der Werkstofffestigkeit, wodurch sich Bauteile mit optimalen mechanischen Eigenschaften herstellen lassen. Rotationsstauchen wird bevorzugt für die Fertigung von Achsen, Wellen, Bolzen, Hohlwellen, Turbinenwellen oder Präzisionsgehäusen verwendet, bei denen exakte Maße, homogene Wandstärken und glatte Oberflächen entscheidend sind. In Verbindung mit modernen CNC-gesteuerten Rotationspressen oder hydraulischen Anlagen lassen sich Drehzahl, Werkzeugweg und Druckkraft präzise steuern, was die Wiederholgenauigkeit bei großen Serien erheblich erhöht und gleichzeitig Produktionszeiten verkürzt.

Dieses Verfahren integriert sich nahtlos in industrielle Fertigungslinien, die verschiedene Metallumformungsprozesse kombinieren, wie Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Hydroforming, Spin-Forming und Embutición. So können komplexe Bauteilgeometrien, Hohlkörper, spindelförmige Vollmaterialteile, Rebordes, Randprofile oder zylindrische Komponenten effizient und mit hoher Maßhaltigkeit produziert werden. Rotationsstauchen erlaubt es, Metalle wie Stahl, Aluminium, Kupfer oder legierte Werkstoffe präzise zu verarbeiten, wobei gleichzeitig die Oberflächenqualität optimiert und die Notwendigkeit für zusätzliche Nachbearbeitung reduziert wird. In der Automobilindustrie, im Maschinenbau, in der Luft- und Raumfahrt sowie bei Haushaltsgeräten wird dieses Verfahren eingesetzt, um Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Rumpfteile, Treibstofftanks oder präzise Wellen herzustellen, die den hohen Anforderungen moderner Fertigung gerecht werden.

Die Kombination von Rotationsstauchen mit CNC-Steuerung und automatisierten Produktionsprozessen macht das Verfahren besonders attraktiv, da es sowohl kleine Serien als auch Großserien wirtschaftlich realisieren kann und gleichzeitig die Qualität der Bauteile konstant hoch bleibt. In Verbindung mit Spin-Forming, Hydroforming, Prensas, Bordadoras und Rebordonadoras entsteht so ein vollständiges Fertigungssystem, das die Effizienz, Präzision und Materialausnutzung maximiert, die Produktionskosten senkt und gleichzeitig nachhaltige Metallverarbeitungsprozesse ermöglicht. Durch die Fähigkeit, sowohl rotationssymmetrische Hohlkörper als auch spindelförmige Vollmaterialteile mit komplexen Randprofilen und hoher Oberflächenqualität herzustellen, ist Rotationsstauchen ein unverzichtbares Verfahren innerhalb der modernen Metallumformung und ein zentraler Bestandteil industrieller Fertigungstechnologien, die auf Präzision, Effizienz und Wiederholgenauigkeit angewiesen sind.

Rotationsstauchen und spindelförmige Umformung sind unverzichtbare Verfahren innerhalb der modernen Metallumformung, die es ermöglichen, rotationssymmetrische Vollmaterial- und Hohlkörperteile mit höchster Präzision und Materialeffizienz herzustellen. Bei diesem Verfahren wird ein zylindrisches Werkstück rotiert, während gleichzeitig axiale und radiale Kräfte wirken, wodurch das Metall plastisch verformt wird, ohne dass Material abgetragen wird. Dies führt zu einer nahezu vollständigen Materialausnutzung und ermöglicht die Produktion von Bauteilen mit gleichmäßigen Wandstärken, glatten Oberflächen und optimierten mechanischen Eigenschaften. Rotationsstauchen findet breite Anwendung bei der Herstellung von Achsen, Wellen, Bolzen, Hohlwellen, Turbinenwellen, Präzisionsgehäusen oder anderen rotationssymmetrischen Komponenten, bei denen exakte Maße, Formstabilität und Belastbarkeit entscheidend sind. In Verbindung mit CNC-gesteuerten Rotationspressen und hydraulischen Anlagen lassen sich Drehzahl, Werkzeugweg und Druckkraft präzise steuern, sodass große Serien wiederholgenau gefertigt werden können, während gleichzeitig Produktionszeiten reduziert werden und Materialverschwendung minimiert wird.

Das Verfahren lässt sich nahtlos mit anderen Metallumformungstechnologien wie Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Hydroforming, Spin-Forming und Embutición kombinieren, wodurch komplette Fertigungslinien entstehen, die komplexe Bauteilgeometrien, Hohlkörper, spindelförmige Vollmaterialteile, Rebordes, Randprofile oder zylindrische Komponenten effizient produzieren. Rotationsstauchen ist besonders geeignet für Materialien wie Stahl, Aluminium, Kupfer und legierte Metalle, da diese sich gut plastisch verformen lassen und gleichzeitig eine hohe Oberflächenqualität ermöglichen, die Nachbearbeitung minimiert. In der Automobilindustrie werden durch Rotationsstauchen Felgen, Achsen, Abgaskomponenten und Motorengehäuse hergestellt, in der Luft- und Raumfahrt Rumpfteile, Treibstofftanks und Präzisionswellen, während im Maschinenbau und bei Haushaltsgeräten komplexe Bauteile wie Gehäuse, Hohlwellen oder dekorative Metallobjekte effizient gefertigt werden können.

Die Verbindung von Rotationsstauchen mit CNC-Technologie, Hydroforming, Spin-Forming, Prensas, Bordadoras und Rebordonadoras ermöglicht eine Fertigungslösung, die sowohl kleine Serien als auch Großserien wirtschaftlich realisieren kann und gleichzeitig die Wiederholgenauigkeit, Oberflächenqualität und Materialausnutzung maximiert. Durch diese Kombination lassen sich Bauteile herstellen, die sowohl mechanisch belastbar als auch ästhetisch ansprechend sind, wobei komplexe Randprofile, Rebordes oder spindelförmige Konturen präzise und zuverlässig umgesetzt werden. Rotationsstauchen ist damit ein zentraler Bestandteil moderner Fertigungstechnologien und ergänzt klassische Pressen- und Blechbearbeitungsverfahren, da es die Effizienz der Produktion steigert, die Produktionskosten senkt und nachhaltige Metallverarbeitungsprozesse ermöglicht. Dieses Verfahren zeigt eindrucksvoll, wie Rotationsumformung, Spin-Forming, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado in einem modernen Fertigungssystem kombiniert werden können, um hochwertige, rotationssymmetrische Metallbauteile in hoher Präzision, mit gleichmäßiger Wandstärke und optimaler Materialausnutzung zu produzieren.

Rotationsstauchen und spindelförmige Umformung bilden zusammen mit Spin-Forming und Hydroforming die zentralen Verfahren der modernen Metallumformung, die es ermöglichen, sowohl Vollmaterial- als auch Hohlkörperteile mit höchster Präzision, gleichmäßiger Wandstärke und optimaler Materialausnutzung herzustellen. Beim Rotationsstauchen wird ein zylindrisches oder spindelförmiges Werkstück entlang seiner Achse rotiert, während gleichzeitig axiale und radiale Kräfte auf das Material wirken, sodass es plastisch verformt wird, ohne dass Material entfernt werden muss. Dies führt zu einer hohen wirtschaftlichen Effizienz, da Materialverluste minimal sind, und gleichzeitig zu mechanisch stabilen Bauteilen, die höchsten Ansprüchen in Industrie und Maschinenbau genügen. Spin-Forming ergänzt dieses Verfahren, indem flache Metallbleche oder Rohlinge auf einer rotierenden Form gespannt und durch Werkzeuge oder Stempel gegen die Form gedrückt werden, sodass Hohlkörper wie Trommeln, Lampenschirme, Motorengehäuse oder Küchengeräte nahtlos und mit exakten Wandstärken gefertigt werden können. Durch die Kombination mit CNC-gesteuerten Rotationspressen lassen sich dabei Drehzahlen, Werkzeugwege und Verformungskräfte präzise steuern, was eine extrem hohe Wiederholgenauigkeit und die Fertigung großer Serien ermöglicht.

Die industrielle Anwendung dieser Verfahren ist besonders breit, da sie in der Automobilindustrie für Felgen, Achsen, Abgaskomponenten, Getriebeteile und Motorengehäuse genutzt werden, in der Luft- und Raumfahrt für Rumpfteile, Treibstofftanks, Turbinenwellen und Satellitenkomponenten, sowie im Maschinenbau für Präzisionswellen, Hohlwellen, Bolzen, Spindeln und komplexe Gehäuse. Die Verbindung von Rotationsstauchen, Spin-Forming, Hydroforming, Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado ermöglicht es, komplette Fertigungslinien zu realisieren, die sowohl Hohlkörper als auch Vollmaterialteile und komplexe Randprofile in höchster Qualität produzieren. Durch die präzise Steuerung der Umformparameter lassen sich Materialien wie Stahl, Aluminium, Kupfer oder legierte Metalle optimal verarbeiten, wobei gleichmäßige Wandstärken, glatte Oberflächen und exakte geometrische Toleranzen gewährleistet werden. Dieses Zusammenspiel von Verfahren steigert nicht nur die Produktionsgeschwindigkeit, sondern auch die Qualität der fertigen Bauteile, reduziert Ausschuss und Nachbearbeitung und ermöglicht eine wirtschaftliche Fertigung sowohl von kleinen Serien als auch von Großserien.

Darüber hinaus zeigt sich die Vielseitigkeit dieser Rotationsumformungsverfahren in der Integration moderner Automatisierungstechnologien und CNC-Steuerungen, wodurch eine exakte Wiederholgenauigkeit, Prozessstabilität und hohe Oberflächenqualität erreicht wird. Bauteile wie Rebordes, Randprofile, spindelförmige Wellen, Hohlzylinder oder präzise Gehäuse lassen sich zuverlässig fertigen, während gleichzeitig Material und Energie eingespart werden. Die Kombination von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado schafft somit ein umfassendes Fertigungssystem, das die Anforderungen moderner Metallverarbeitung in Industrie, Maschinenbau, Automobil- und Luftfahrttechnik perfekt erfüllt. Präzision, Effizienz, Wiederholgenauigkeit und Materialausnutzung werden optimal miteinander kombiniert, sodass komplexe rotationssymmetrische Bauteile in höchster Qualität, mit optimaler Stabilität und wirtschaftlich gefertigt werden können.

Hydroforming mit Rotation

Hydroforming mit Rotation ist ein hochentwickeltes Verfahren der Metallumformung, das die Vorteile von Hydroforming und Rotationsumformung kombiniert, um rotationssymmetrische Hohlkörper mit hoher Präzision, gleichmäßiger Wandstärke und optimierter Materialausnutzung herzustellen. Bei diesem Prozess wird ein Rohr, Zylinder oder ein vorgefertigtes Hohlprofil in eine rotierende Form eingespannt, während gleichzeitig Flüssigkeitsdruck von innen auf das Werkstück wirkt, um das Material in die gewünschte Geometrie zu pressen. Durch die Rotation des Werkstücks wird das Material gleichmäßig verteilt, wodurch Spannungen und Wanddickenunterschiede minimiert werden. Anders als beim spanenden Fertigen oder herkömmlichen Pressen wird das Material nicht abgetragen, sondern plastisch verformt, sodass eine nahezu vollständige Materialausnutzung erreicht wird. Dieses Verfahren eignet sich besonders für Rohre, zylindrische Gehäuse, Tankkomponenten, Achshülsen oder komplexe Hohlkörper, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau oder bei Haushaltsgeräten eingesetzt werden.

Hydroforming mit Rotation lässt sich optimal mit CNC-gesteuerten Maschinen kombinieren, wodurch Drehzahl, Werkzeugbewegung, Druckaufbau und Formfüllung exakt gesteuert werden können. Dies ermöglicht eine hohe Wiederholgenauigkeit und die Fertigung großer Serien bei gleichzeitig gleichmäßigen Wandstärken, glatten Oberflächen und exakten geometrischen Toleranzen. In Kombination mit anderen Metallumformungsverfahren wie Spin-Forming, Rotationsstauchen, Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición oder Hilado kann Hydroforming mit Rotation in komplette Fertigungslinien integriert werden, die sowohl Hohlkörper als auch Vollmaterialteile, Randprofile und komplexe geometrische Strukturen effizient produzieren.

Dieses Verfahren bietet zahlreiche Vorteile: Es ermöglicht die Herstellung von Bauteilen mit hoher Stabilität, gleichmäßiger Wanddicke und komplexen Geometrien, die mit herkömmlichen Pressen oder spanenden Verfahren nur schwer oder gar nicht realisierbar wären. Darüber hinaus reduziert Hydroforming mit Rotation den Materialverlust, minimiert die Nachbearbeitung und steigert die Produktionsgeschwindigkeit, wodurch es sowohl für die Serienfertigung als auch für Sonderteile wirtschaftlich interessant ist. Die Integration von Hydroforming mit Rotation in moderne Fertigungssysteme erhöht die Effizienz und Präzision in der Metallumformung, insbesondere in Verbindung mit CNC-Steuerungen und Automatisierung, und ergänzt klassische Verfahren wie Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado, sodass hochpräzise, rotationssymmetrische Hohlkörper mit optimaler Materialausnutzung, hoher Oberflächenqualität und hoher Festigkeit zuverlässig hergestellt werden können.

Hydroforming mit Rotation ist ein hochentwickeltes Verfahren der modernen Metallumformung, das die Prinzipien des klassischen Hydroformings mit der Rotationsumformung kombiniert, um rotationssymmetrische Hohlkörper und Rohre mit höchster Präzision und gleichmäßiger Wandstärke zu fertigen. Dabei wird ein Rohr, Zylinder oder ein vorgefertigtes Hohlprofil in eine rotierende Matrize eingespannt, während gleichzeitig Flüssigkeitsdruck von innen auf das Werkstück wirkt, um das Material kontrolliert in die gewünschte Form zu drücken. Durch die gleichzeitige Rotation des Werkstücks verteilt sich das Material homogen, wodurch Spannungen, Wanddickenunterschiede und Verformungsfehler minimiert werden. Im Gegensatz zu spanenden Verfahren oder klassischen Pressen wird beim Hydroforming mit Rotation das Material plastisch verformt, sodass ein nahezu vollständiger Materialeinsatz gewährleistet ist und die Oberflächenqualität der Bauteile sehr hoch bleibt. Das Verfahren eignet sich besonders für die Fertigung von Rohren, Zylindern, Achshülsen, Tankkomponenten, Hohlkörpern und komplexen Gehäusen, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau sowie bei Haushaltsgeräten eingesetzt werden.

Durch die Kombination mit CNC-gesteuerten Maschinen lassen sich Drehzahl, Werkzeugbewegung, Druckaufbau und Formfüllung exakt steuern, sodass sowohl kleine Serien als auch Großserien effizient produziert werden können, ohne dass Maßhaltigkeit oder Oberflächenqualität leiden. Hydroforming mit Rotation ergänzt nahtlos andere Metallumformungsverfahren wie Spin-Forming, Rotationsstauchen, Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado, sodass komplexe Fertigungslinien entstehen, die Hohlkörper, Vollmaterialteile, Rebordes, Randprofile und zylindrische Bauteile effizient und wirtschaftlich herstellen. Dabei können unterschiedliche Metalle wie Stahl, Aluminium, Kupfer oder legierte Werkstoffe optimal verarbeitet werden, während die mechanischen Eigenschaften des Materials erhalten oder sogar verbessert werden.

Die Vorteile des Hydroformings mit Rotation liegen nicht nur in der Materialeffizienz, sondern auch in der hohen Präzision, der gleichmäßigen Wanddicke und der Möglichkeit, komplexe Geometrien und Randprofile herzustellen, die mit herkömmlichen Pressen oder spanenden Verfahren nur schwer realisierbar wären. In Kombination mit Spin-Forming lassen sich Hohlkörper aus Blech oder Rohr nahtlos in rotierende Formen bringen, während Rotationsstauchen die Fertigung von spindelförmigen Vollmaterialteilen optimiert. Durch die Integration von Prensas, Bordadoras und Rebordonadoras können Randprofile und Rebordes exakt ausgeformt werden, und Embutición ermöglicht zusätzliche Tiefzieh- oder Vertiefungsprozesse, während Hilado eine präzise Längs- oder Rotationsumformung von Werkstücken unterstützt. In modernen Fertigungssystemen schafft Hydroforming mit Rotation somit eine Brücke zwischen traditioneller Pressen- und Blechbearbeitungstechnik und hochautomatisierten, CNC-gesteuerten Rotationsumformungsverfahren, wodurch hochwertige, rotationssymmetrische Bauteile mit optimaler Stabilität, Oberflächenqualität und Materialausnutzung in wirtschaftlicher Weise produziert werden können.

Hydroforming mit Rotation ist ein Schlüsselelement der modernen Metallumformung und ergänzt klassische Verfahren wie Spin-Forming, Rotationsstauchen, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado, um eine komplette Fertigungslinie für rotationssymmetrische Bauteile zu schaffen. Dabei wird ein Rohr, Zylinder oder Hohlprofil in eine rotierende Form eingespannt, während gleichzeitig Flüssigkeitsdruck von innen auf das Material wirkt, sodass es plastisch verformt wird, ohne dass Material abgetragen wird. Durch die Rotation verteilt sich das Material gleichmäßig, wodurch Spannungen minimiert, Wanddickenunterschiede ausgeglichen und Oberflächenfehler reduziert werden. Dieses Verfahren eignet sich besonders für komplexe Bauteile wie Achshülsen, zylindrische Gehäuse, Rohre, Hohlkörper, Tankkomponenten, Präzisionswellen oder Rumpfteile, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau oder bei Haushaltsgeräten verwendet werden.

Die Integration von Hydroforming mit Rotation in CNC-gesteuerte Fertigungsprozesse erlaubt eine präzise Steuerung von Drehzahl, Werkzeugweg, Druckaufbau und Materialfluss, wodurch eine hohe Wiederholgenauigkeit und exakte Maßhaltigkeit gewährleistet werden. In Kombination mit Spin-Forming lassen sich flache Bleche oder Rohrabschnitte nahtlos in Hohlkörper umformen, während Rotationsstauchen spindelförmige Vollmaterialteile produziert und dabei Wanddicke und Länge präzise kontrolliert. Die Verwendung von Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras und Rebordonadoras ergänzt diese Prozesse, indem Randprofile, Rebordes und Blechkonturen exakt geformt werden, während Embutición zusätzliche Tiefzieh- und Vertiefungsprozesse ermöglicht. Hilado wiederum unterstützt die Längs- und Rotationsumformung von Werkstücken, sodass die gesamte Fertigungslinie eine Kombination aus Präzision, Materialeffizienz und Flexibilität bietet.

Hydroforming mit Rotation bietet nicht nur wirtschaftliche Vorteile durch reduzierte Materialverluste und geringeren Nachbearbeitungsaufwand, sondern auch technologische Vorteile durch gleichmäßige Wandstärken, homogene Materialverteilung und die Möglichkeit, komplexe Geometrien zu fertigen, die mit klassischen Pressen oder spanenden Verfahren kaum umsetzbar wären. Die Fertigung von Felgen, Achsen, Abgaskomponenten, Motorengehäusen, Turbinenwellen, Hohlwellen, Präzisionsgehäusen, Rumpfteilen oder Treibstofftanks wird dadurch wesentlich effizienter und präziser, während gleichzeitig die mechanischen Eigenschaften des Werkstoffs erhalten oder verbessert werden. Die Kombination von Rotationsumformung, Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado schafft so ein hochmodernes Fertigungssystem, das sowohl kleine Serien als auch Großserien wirtschaftlich produzieren kann, höchste Wiederholgenauigkeit garantiert und die Oberflächenqualität sowie Materialausnutzung optimiert.

Hydroforming mit Rotation ist ein integraler Bestandteil moderner Fertigungstechnologien und stellt eine Verbindung zwischen klassischen Pressenverfahren, Blechbearbeitungstechniken und hochpräziser Rotationsumformung dar. Bei diesem Verfahren wird ein Rohr, Zylinder oder ein vorgefertigtes Hohlprofil in eine rotierende Form eingespannt, während gleichzeitig ein kontrollierter Flüssigkeitsdruck von innen auf das Werkstück wirkt. Durch die Rotation verteilt sich das Material gleichmäßig, wodurch Wanddickenunterschiede reduziert, Spannungen minimiert und eine hohe Oberflächenqualität gewährleistet werden. Im Gegensatz zu spanenden Verfahren oder herkömmlichen Pressen wird das Metall nicht abgetragen, sondern plastisch verformt, wodurch eine nahezu vollständige Materialausnutzung erreicht wird. Hydroforming mit Rotation eignet sich besonders für die Herstellung von komplexen Hohlkörpern, zylindrischen Gehäusen, Achshülsen, Rohren, Rumpfteilen, Tankkomponenten, Präzisionswellen oder Turbinenwellen, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau und in der Haushaltsgeräteproduktion eingesetzt werden.

Durch die Kombination mit CNC-gesteuerten Anlagen lassen sich Drehzahl, Werkzeugweg, Druckaufbau und Materialfluss exakt steuern, sodass die Fertigung große Serien mit hoher Wiederholgenauigkeit und Maßhaltigkeit ermöglicht. Dieses Verfahren arbeitet nahtlos mit anderen Metallumformungstechnologien zusammen, wie Spin-Forming, Rotationsstauchen, Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado. Spin-Forming erlaubt die Umformung von flachen Blechen oder Rohlingen zu Hohlkörpern, Rotationsstauchen produziert spindelförmige Vollmaterialteile, während Prensas, Bordadoras und Rebordonadoras für die präzise Ausbildung von Randprofilen, Rebordes und Blechkonturen eingesetzt werden. Embutición ergänzt die Fertigungslinie durch Tiefzieh- und Vertiefungsprozesse, während Hilado die Längs- und Rotationsumformung optimiert. Durch diese Kombination entsteht ein Fertigungssystem, das höchste Präzision, Materialausnutzung und Wiederholgenauigkeit vereint und gleichzeitig komplexe Bauteilgeometrien effizient realisiert.

Die Vorteile des Hydroformings mit Rotation liegen nicht nur in der wirtschaftlichen Nutzung von Material und der Reduzierung von Nachbearbeitung, sondern auch in der technologischen Fähigkeit, komplexe Geometrien, gleichmäßige Wandstärken und homogene Materialverteilung zu erzielen, die mit klassischen Pressen oder spanenden Verfahren nur schwer zu erreichen wären. Bauteile wie Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Turbinenwellen, Rumpfteile oder Treibstofftanks profitieren von dieser Technik, da sie hohe Stabilität, exakte Maßhaltigkeit und hervorragende Oberflächenqualität gewährleistet. Durch die Kombination von Rotationsumformung, Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entsteht ein umfassendes Fertigungssystem, das sowohl für kleine Serien als auch für Großserien geeignet ist, hohe Effizienz bietet und die Anforderungen moderner Fertigung in Industrie, Maschinenbau, Automobilbau und Luftfahrt erfüllt.

Rotationsumformung in der Maschinenbauindustrie: Fertigung von Präzisionsbauteilen

Rotationsumformung spielt eine zentrale Rolle in der Maschinenbauindustrie, da sie die Fertigung von hochpräzisen, rotationssymmetrischen Bauteilen ermöglicht, die sowohl in mechanisch anspruchsvollen Anwendungen als auch in Serienproduktionen höchste Maßhaltigkeit erfordern. Durch die Kombination von Drehbewegung des Werkstücks und gezieltem Druck von Werkzeugen, Stempeln oder Matrizen wird das Material plastisch verformt, ohne dass Späne abgetragen werden, was eine nahezu vollständige Materialausnutzung garantiert. Dieses Verfahren wird insbesondere zur Herstellung von Wellen, Achsen, Hohlwellen, Turbinenwellen, Getriebeteilen, Präzisionsgehäusen und anderen rotierenden Komponenten eingesetzt, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau sowie bei Haushaltsgeräten benötigt werden. Die Rotationsumformung erlaubt nicht nur die Herstellung komplexer Geometrien, sondern auch die gezielte Steuerung der Wanddicke und der Oberflächenqualität, wodurch Bauteile entstehen, die sowohl mechanisch belastbar als auch funktional präzise sind.

In modernen Fertigungslinien wird die Rotationsumformung häufig mit CNC-gesteuerten Maschinen kombiniert, um die Drehzahl, Werkzeugbewegung und Verformungskraft präzise zu steuern. Dies ermöglicht eine gleichbleibende Wiederholgenauigkeit, auch bei großen Serien, und reduziert Produktionszeiten sowie Ausschuss. Verfahren wie Spin-Forming werden eingesetzt, um flache Bleche oder Rohlinge gegen rotierende Formen zu drücken und Hohlkörper mit exakten Wandstärken zu fertigen, während Rotationsstauchen spindelförmige Vollmaterialteile erzeugt und dabei Länge, Durchmesser und Profil präzise kontrolliert. Die Kombination mit Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado ergänzt die Fertigungslinie, sodass Randprofile, Rebordes, Tiefziehungen und Längsumformungen effizient realisiert werden.

Hydroforming mit Rotation stellt eine weitere Schlüsseltechnologie dar, da sie durch inneren Flüssigkeitsdruck in Verbindung mit Werkstückrotation die gleichmäßige Umformung von Rohren und Hohlprofilen ermöglicht. Dies minimiert Wanddickenunterschiede, reduziert Materialspannungen und verbessert die Oberflächenqualität, während gleichzeitig komplexe Geometrien hergestellt werden können, die mit klassischen Pressen oder spanenden Verfahren nur schwer umsetzbar wären. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und Prensas-Technologien und sorgt für eine nahtlose Integration in moderne Fertigungslinien.

Die Vorteile der Rotationsumformung in der Maschinenbauindustrie liegen nicht nur in der hohen Präzision und Maßhaltigkeit der Bauteile, sondern auch in der wirtschaftlichen Effizienz durch minimale Materialverluste, reduzierte Nachbearbeitung und die Möglichkeit, sowohl kleine Serien als auch Großserien kosteneffizient zu fertigen. Durch die Verbindung von klassischen Pressen, Hydroforming, Spin-Forming, Rotationsstauchen, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungssysteme, die hochkomplexe, rotationssymmetrische Bauteile in bester Qualität produzieren, die den mechanischen, funktionalen und ästhetischen Anforderungen moderner Maschinenbauanwendungen gerecht werden.

Die Rotationsumformung ist ein zentraler Bestandteil der modernen Maschinenbauindustrie, da sie die Fertigung von hochpräzisen, rotationssymmetrischen Bauteilen ermöglicht, die sowohl in mechanisch hochbelasteten Anwendungen als auch in Serienproduktionen höchste Maßhaltigkeit, Stabilität und Oberflächenqualität erfordern. Durch die Kombination von Drehbewegung des Werkstücks und gezieltem Druck von Werkzeugen, Stempeln oder Matrizen wird das Material plastisch verformt, ohne dass Material abgetragen wird, was eine nahezu vollständige Materialausnutzung garantiert. Verfahren wie Spin-Forming ermöglichen die Umformung flacher Bleche oder Rohlinge zu Hohlkörpern, Trommeln, Lampenschirmen, Motorengehäusen oder Küchengeräten mit exakt kontrollierter Wandstärke, während Rotationsstauchen die Fertigung spindelförmiger Vollmaterialteile wie Wellen, Achsen, Präzisionsbolzen und Turbinenwellen erlaubt, die höchste Stabilität und Maßgenauigkeit benötigen.

In modernen Fertigungslinien wird die Rotationsumformung häufig mit CNC-gesteuerten Maschinen kombiniert, sodass Drehzahl, Werkzeugbewegung und Verformungskräfte präzise gesteuert werden können. Dies sorgt nicht nur für exakte Wiederholgenauigkeit, sondern auch für eine hohe Effizienz bei der Serienfertigung. Die Integration von Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado ergänzt diese Prozesse, indem Randprofile, Rebordes, Tiefzieh- oder Längsumformungen effizient realisiert werden. So entstehen komplexe Bauteilgeometrien, die mechanisch belastbar, dimensionsstabil und funktional präzise sind. In der Automobilindustrie werden so Felgen, Achsen, Abgaskomponenten oder Motorengehäuse gefertigt, in der Luft- und Raumfahrt Rumpfteile, Treibstofftanks oder Turbinenwellen, während im Maschinenbau und bei Haushaltsgeräten Präzisionswellen, Gehäuse, Hohlzylinder oder dekorative Metallobjekte entstehen.

Besondere Bedeutung gewinnt auch Hydroforming mit Rotation, das die Vorteile des klassischen Hydroformings mit Rotationsbewegung verbindet. Hier wird ein Rohr oder Hohlprofil in eine rotierende Matrize eingespannt, während innerer Flüssigkeitsdruck das Material gleichmäßig in die gewünschte Form presst. Durch die Rotation wird das Material homogen verteilt, Wanddickenunterschiede werden reduziert, Spannungen minimiert und die Oberflächenqualität verbessert. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenprozesse optimal, sodass komplexe Hohlkörper, Rohre und zylindrische Geometrien in höchster Qualität gefertigt werden können. Die Kombination aller genannten Verfahren sorgt für ein umfassendes Fertigungssystem, das sowohl kleine Serien als auch Großserien wirtschaftlich realisiert, Material- und Zeitaufwand reduziert und die Herstellung komplexer Bauteile ermöglicht, die mechanischen, funktionalen und ästhetischen Anforderungen der modernen Industrie gerecht werden.

Die Vorteile der Rotationsumformung in der Maschinenbauindustrie liegen somit in der hohen Präzision, der exakten Maßhaltigkeit, der optimalen Materialausnutzung und der Möglichkeit, komplexe, rotationssymmetrische Bauteile effizient zu fertigen. Durch die nahtlose Integration von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungslinien, die sowohl die Produktivität steigern als auch die Qualität der Bauteile maximieren. Komplexe Randprofile, Rebordes, Hohlkörper, spindelförmige Vollmaterialteile und zylindrische Geometrien lassen sich zuverlässig reproduzieren, wodurch die Rotationsumformung zu einem unverzichtbaren Bestandteil moderner Maschinenbauprozesse wird und sowohl wirtschaftlich als auch technologisch höchste Effizienz bietet.

Die Rotationsumformung ist ein unverzichtbarer Bestandteil moderner Fertigungstechnologien im Maschinenbau, da sie die präzise Herstellung von rotationssymmetrischen Bauteilen ermöglicht, die sowohl in mechanisch hochbelasteten Anwendungen als auch in der Serienproduktion höchste Maßhaltigkeit und Oberflächenqualität erfordern. Durch die gezielte Kombination von Drehbewegung des Werkstücks und kontrolliertem Druck von Werkzeugen, Stempeln oder Matrizen wird das Material plastisch verformt, ohne dass Material abgetragen wird, wodurch eine nahezu vollständige Materialausnutzung gewährleistet ist. Verfahren wie Spin-Forming erlauben die Umformung flacher Bleche oder Rohlinge zu Hohlkörpern, Trommeln, Lampenschirmen, Motorengehäusen, Küchengeräten oder dekorativen Metallobjekten mit exakt kontrollierten Wandstärken, während Rotationsstauchen spindelförmige Vollmaterialteile wie Achsen, Wellen, Turbinenwellen oder Präzisionsbolzen produziert, die hohe Stabilität, Maßgenauigkeit und gleichmäßige Materialverteilung benötigen. Diese Verfahren sind besonders geeignet, um Bauteile herzustellen, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau sowie bei Haushaltsgeräten eingesetzt werden, da sie sowohl mechanisch belastbar als auch funktional präzise sind.

Die Integration von Rotationsumformung in CNC-gesteuerte Fertigungslinien erlaubt die exakte Steuerung von Drehzahl, Werkzeugweg und Verformungskraft, sodass eine hohe Wiederholgenauigkeit und gleichbleibende Qualität auch bei Großserien gewährleistet werden. Parallel dazu werden Verfahren wie Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado eingesetzt, um Randprofile, Rebordes, Tiefzieh- und Längsumformungen effizient umzusetzen. Die Kombination dieser Technologien ermöglicht die Fertigung komplexer Bauteilgeometrien, die mechanisch belastbar sind, gleichmäßige Wandstärken aufweisen und eine hervorragende Oberflächenqualität besitzen. In der Praxis werden so Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Rumpfteile oder Treibstofftanks mit höchster Präzision gefertigt.

Ein besonders fortschrittliches Verfahren ist Hydroforming mit Rotation, bei dem ein Rohr, Zylinder oder Hohlprofil in eine rotierende Form eingespannt wird, während innerer Flüssigkeitsdruck das Material gleichmäßig in die gewünschte Geometrie presst. Die gleichzeitige Rotation sorgt für eine homogene Materialverteilung, minimiert Wanddickenunterschiede, reduziert Spannungen und verbessert die Oberflächenqualität. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenverfahren optimal, sodass komplexe Hohlkörper, Rohre, zylindrische Gehäuse und spindelförmige Vollmaterialteile in höchster Qualität gefertigt werden können. In Verbindung mit CNC-Steuerung und Automatisierung lassen sich sowohl kleine Serien als auch Großserien wirtschaftlich realisieren, die Fertigungseffizienz steigern, Materialverluste reduzieren und die Nachbearbeitung minimieren.

Die Vorteile der Rotationsumformung in der Maschinenbauindustrie liegen somit nicht nur in der hohen Präzision und Maßhaltigkeit der gefertigten Bauteile, sondern auch in der optimalen Materialausnutzung, der Möglichkeit zur Fertigung komplexer Geometrien und der hohen Produktionsgeschwindigkeit. Durch die nahtlose Kombination von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungslinien, die sowohl Hohlkörper als auch Vollmaterialteile, Rebordes, Randprofile und zylindrische Bauteile effizient und wiederholgenau produzieren. Diese integrierten Fertigungssysteme erfüllen die Anforderungen moderner Maschinenbauprozesse in Industrie, Luft- und Raumfahrt, Automobilbau und Haushaltsgeräteproduktion und gewährleisten die Herstellung hochkomplexer, rotationssymmetrischer Bauteile mit optimaler Stabilität, Oberflächenqualität und Funktionalität.

Rotationsumformung ist eines der zentralen Verfahren in der modernen Maschinenbauindustrie, da sie die Herstellung von hochpräzisen, rotationssymmetrischen Bauteilen ermöglicht, die sowohl mechanisch belastbar als auch funktional exakt sind. Bei diesem Verfahren wird das Werkstück entlang seiner Achse gedreht, während Werkzeuge, Stempel oder Matrizen kontrollierten Druck auf das Material ausüben, sodass es plastisch verformt wird, ohne dass Material abgetragen wird. Dies führt zu einer nahezu vollständigen Materialausnutzung, gleichmäßigen Wandstärken und hervorragender Oberflächenqualität, wodurch die gefertigten Bauteile höchsten Anforderungen an Maßhaltigkeit und Stabilität genügen. Insbesondere Spin-Forming erlaubt es, flache Bleche oder Rohlinge in Hohlkörper, Trommeln, Lampenschirme, Motorengehäuse, Küchengeräte oder dekorative Metallobjekte zu verwandeln, während Rotationsstauchen spindelförmige Vollmaterialteile wie Achsen, Wellen, Turbinenwellen oder Präzisionsbolzen fertigt, die eine exakte Kontrolle von Länge, Durchmesser und Profil erfordern. Diese Verfahren werden sowohl in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau als auch bei Haushaltsgeräten eingesetzt und gewährleisten Bauteile, die gleichzeitig hohe Festigkeit, exakte Geometrien und gleichmäßige Wandstärken besitzen.

Moderne Fertigungslinien integrieren Rotationsumformung häufig mit CNC-gesteuerten Anlagen, um Drehzahl, Werkzeugbewegung und Verformungskraft präzise zu steuern. Dadurch kann die Wiederholgenauigkeit auch bei Großserien auf höchstem Niveau gehalten werden, während die Effizienz der Produktion gesteigert und Materialverluste minimiert werden. Ergänzend kommen Verfahren wie Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado zum Einsatz, um Randprofile, Rebordes, Tiefzieh- und Längsumformungen effizient zu realisieren. Diese Kombination ermöglicht die Herstellung komplexer Bauteile, die mechanisch belastbar, formstabil und funktional präzise sind. Beispiele aus der Praxis sind Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Rumpfteile und Treibstofftanks, die durch diese Fertigungstechnologien höchste Qualität erreichen.

Besondere Bedeutung kommt auch dem Hydroforming mit Rotation zu, einem Verfahren, bei dem Rohre oder Hohlprofile in eine rotierende Form eingespannt und gleichzeitig durch inneren Flüssigkeitsdruck in die gewünschte Form gebracht werden. Die Rotation sorgt für eine gleichmäßige Verteilung des Materials, reduziert Spannungen und Wanddickenunterschiede und verbessert die Oberflächenqualität. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenverfahren und ermöglicht die Herstellung komplexer Hohlkörper, zylindrischer Gehäuse und spindelförmiger Vollmaterialteile in höchster Präzision. Durch die Verbindung mit CNC-Steuerung und Automatisierung lassen sich sowohl kleine Serien als auch Großserien wirtschaftlich fertigen, Produktionszeiten verkürzen, Materialverluste reduzieren und Nachbearbeitung minimieren.

Die Vorteile der Rotationsumformung in der Maschinenbauindustrie liegen nicht nur in der hohen Präzision, Wiederholgenauigkeit und Maßhaltigkeit der gefertigten Bauteile, sondern auch in der optimalen Materialausnutzung, der Möglichkeit, komplexe Geometrien umzusetzen, und der hohen Fertigungsgeschwindigkeit. Durch die Integration von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungssysteme, die Hohlkörper, Vollmaterialteile, Randprofile, Rebordes und zylindrische Bauteile effizient, wiederholgenau und wirtschaftlich produzieren. Diese integrierten Fertigungssysteme erfüllen die Anforderungen moderner Maschinenbauprozesse in Industrie, Luft- und Raumfahrt, Automobilbau und Haushaltsgeräteproduktion und garantieren die Herstellung hochkomplexer, rotationssymmetrischer Bauteile mit optimaler Stabilität, Oberflächenqualität, Materialausnutzung und Funktionalität.

Rotationsumformung für die Fertigung von Hochleistungsbauteilen

Die Rotationsumformung hat sich in der Fertigung von Hochleistungsbauteilen als unverzichtbares Verfahren etabliert, da sie die Herstellung von rotationssymmetrischen Komponenten ermöglicht, die sowohl mechanisch hochbelastbar als auch präzise in ihren Maßen sind. Bei diesem Verfahren wird das Werkstück entlang seiner Achse gedreht, während gleichzeitig Werkzeuge, Stempel oder Matrizen kontrollierten Druck auf das Material ausüben, sodass es plastisch verformt wird, ohne dass Material abgetragen wird. Dadurch entsteht eine nahezu vollständige Materialausnutzung, die Bauteile mit gleichmäßiger Wandstärke, hoher Oberflächenqualität und optimaler Festigkeit hervorbringt. Besonders geeignet ist die Rotationsumformung für die Fertigung von Achsen, Wellen, Hohlwellen, Turbinenwellen, Getriebeteilen, Präzisionsgehäusen und anderen Hochleistungsbauteilen, die in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau sowie bei Spezialmaschinen eingesetzt werden.

Spin-Forming ergänzt dieses Verfahren, indem flache Bleche oder Rohlinge gegen rotierende Formen gedrückt werden, um Hohlkörper, Motorengehäuse, zylindrische Gehäuse oder dekorative Metallobjekte mit exakt kontrollierter Wandstärke zu fertigen. Rotationsstauchen hingegen eignet sich besonders für spindelförmige Vollmaterialteile, bei denen Länge, Durchmesser und Profil präzise kontrolliert werden müssen. Die Kombination dieser Verfahren mit CNC-gesteuerten Pressen, modernen Prensas de Cuatro Columnas, Prensas horizontales, sowie Bordadoras, Rebordonadoras, Embutición und Hilado ermöglicht die exakte Fertigung von Randprofilen, Rebordes, Tiefzieh- oder Längsumformungen und integriert Hochleistungsbauteile nahtlos in komplexe Fertigungslinien.

Ein besonders fortschrittliches Verfahren für Hochleistungsbauteile ist Hydroforming mit Rotation, bei dem Rohre oder Hohlprofile in eine rotierende Form eingespannt und durch inneren Flüssigkeitsdruck in die gewünschte Geometrie gebracht werden. Die gleichzeitige Rotation verteilt das Material homogen, reduziert Wanddickenunterschiede, minimiert Spannungen und verbessert die Oberflächenqualität. Hydroforming mit Rotation ermöglicht die Herstellung komplexer Hohlkörper und zylindrischer Bauteile, die mechanisch hochbelastbar sind und zugleich höchste Präzision aufweisen. Durch die Integration in automatisierte, CNC-gesteuerte Fertigungslinien können sowohl kleine Serien als auch Großserien wirtschaftlich produziert werden, was die Fertigung von Hochleistungsbauteilen deutlich effizienter macht.

Die Rotationsumformung für Hochleistungsbauteile bietet neben Präzision und Maßhaltigkeit auch Vorteile in Bezug auf Materialeffizienz, Produktionsgeschwindigkeit und die Möglichkeit, komplexe Geometrien umzusetzen. Die Kombination von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado schafft hochmoderne Fertigungssysteme, die Hohlkörper, Vollmaterialteile, Randprofile und Rebordes in höchster Qualität reproduzierbar fertigen. Diese integrierten Fertigungslinien erfüllen die Anforderungen der modernen Maschinenbauindustrie, der Automobilindustrie, der Luft- und Raumfahrt und der Spezialmaschinenproduktion, indem sie Bauteile liefern, die sowohl mechanisch hochbelastbar als auch funktional präzise und langlebig sind.

Die Rotationsumformung ist ein Schlüsselverfahren für die Fertigung von Hochleistungsbauteilen in der modernen Maschinenbauindustrie, da sie es ermöglicht, rotationssymmetrische Komponenten mit höchster Präzision, gleichmäßiger Wandstärke und optimaler Materialausnutzung herzustellen. Durch die Kombination von Drehbewegung des Werkstücks und kontrolliertem Druck von Werkzeugen, Stempeln oder Matrizen wird das Material plastisch verformt, ohne dass Späne entstehen, wodurch eine nahezu vollständige Materialeinsparung erreicht wird und die mechanischen Eigenschaften des Werkstücks erhalten bleiben. Verfahren wie Spin-Forming erlauben die Umformung von flachen Blechen oder Rohlingen zu Hohlkörpern, zylindrischen Gehäusen, Motorengehäusen, Trommeln oder dekorativen Metallobjekten mit exakter Wandstärke und hoher Oberflächenqualität, während Rotationsstauchen spindelförmige Vollmaterialteile wie Wellen, Achsen, Turbinenwellen oder Präzisionsbolzen fertigt, die höchste Maßgenauigkeit und Stabilität erfordern. Diese Verfahren kommen in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau sowie bei Haushaltsgeräten zum Einsatz und gewährleisten Bauteile, die sowohl funktional als auch mechanisch hochbelastbar sind.

Die Integration von Rotationsumformung in CNC-gesteuerte Fertigungslinien ermöglicht die präzise Steuerung von Drehzahl, Werkzeugweg und Verformungskraft, sodass eine hohe Wiederholgenauigkeit selbst bei Großserien gewährleistet ist. Ergänzend kommen Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado zum Einsatz, um Randprofile, Rebordes, Tiefzieh- und Längsumformungen effizient zu realisieren. Durch diese Kombination lassen sich komplexe Bauteilgeometrien fertigen, die mechanisch belastbar, dimensionsstabil und funktional präzise sind. Beispiele hierfür sind Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Turbinenwellen, Rumpfteile oder Treibstofftanks, die durch diese Fertigungstechnologien in höchster Qualität produziert werden.

Besondere Bedeutung hat das Hydroforming mit Rotation, bei dem Rohre oder Hohlprofile in eine rotierende Form eingespannt und gleichzeitig durch inneren Flüssigkeitsdruck in die gewünschte Geometrie gebracht werden. Die Rotation sorgt für eine homogene Materialverteilung, reduziert Wanddickenunterschiede, minimiert Spannungen und verbessert die Oberflächenqualität. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenverfahren, sodass komplexe Hohlkörper, zylindrische Gehäuse und spindelförmige Vollmaterialteile in höchster Präzision gefertigt werden können. In Verbindung mit CNC-Steuerung und Automatisierung lassen sich sowohl kleine Serien als auch Großserien wirtschaftlich fertigen, Produktionszeiten verkürzen, Materialverluste reduzieren und Nachbearbeitung minimieren.

Die Vorteile der Rotationsumformung für Hochleistungsbauteile liegen nicht nur in der hohen Präzision, Maßhaltigkeit und Wiederholgenauigkeit, sondern auch in der optimalen Materialausnutzung, der Möglichkeit, komplexe Geometrien umzusetzen, und der hohen Fertigungsgeschwindigkeit. Durch die nahtlose Kombination von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungssysteme, die Hohlkörper, Vollmaterialteile, Randprofile, Rebordes und zylindrische Bauteile effizient, wiederholgenau und wirtschaftlich produzieren. Diese integrierten Fertigungslinien erfüllen die Anforderungen der modernen Maschinenbauindustrie, Automobilindustrie, Luft- und Raumfahrt und Spezialmaschinenproduktion und garantieren die Herstellung hochkomplexer, rotationssymmetrischer Bauteile mit optimaler Stabilität, Oberflächenqualität, Materialausnutzung und Funktionalität.

Die Rotationsumformung ist eine zentrale Technologie in der Fertigung hochkomplexer und hochbelastbarer Bauteile, die in der modernen Maschinenbauindustrie, in der Automobilindustrie, Luft- und Raumfahrt sowie im Maschinenbau eine unverzichtbare Rolle spielt. Dieses Verfahren erlaubt es, Werkstücke rotationssymmetrisch zu formen, indem das Material unter kontrollierter Drehbewegung plastisch verformt wird, ohne dass Späne abgetragen werden, wodurch eine nahezu vollständige Materialausnutzung gewährleistet ist und gleichzeitig gleichmäßige Wandstärken, präzise Maße und eine hohe Oberflächenqualität erzielt werden. Besonders bedeutend ist hierbei Spin-Forming, das flache Bleche oder Rohlinge in Hohlkörper, Motorengehäuse, Trommeln, Lampenschirme, Küchengeräte oder dekorative Metallobjekte mit exakten Wandstärken umformt, während Rotationsstauchen spindelförmige Vollmaterialteile wie Wellen, Achsen, Turbinenwellen oder Präzisionsbolzen herstellt, bei denen Länge, Durchmesser und Profil exakt kontrolliert werden müssen. Diese Verfahren gewährleisten, dass die gefertigten Hochleistungsbauteile sowohl mechanisch belastbar als auch funktional präzise sind und hohen industriellen Anforderungen genügen.

In modernen Fertigungslinien wird Rotationsumformung häufig mit CNC-gesteuerten Anlagen kombiniert, die eine exakte Steuerung von Drehzahl, Werkzeugweg und Verformungskraft ermöglichen. Dadurch lassen sich auch bei Großserien hohe Wiederholgenauigkeit, Präzision und gleichbleibende Qualität sicherstellen. Ergänzend kommen Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado zum Einsatz, um Randprofile, Rebordes, Tiefzieh- oder Längsumformungen effizient zu realisieren. Diese Technologien bilden zusammen ein umfassendes Fertigungssystem, das die Herstellung komplexer Bauteilgeometrien ermöglicht, die mechanisch belastbar, dimensionsstabil und funktional präzise sind. Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Turbinenwellen, Rumpfteile oder Treibstofftanks werden durch diese integrierten Verfahren in höchster Qualität gefertigt und erfüllen die anspruchsvollen Anforderungen moderner Industrieanwendungen.

Ein besonders fortschrittliches Verfahren ist das Hydroforming mit Rotation, bei dem Rohre, Zylinder oder Hohlprofile in eine rotierende Form eingespannt und gleichzeitig durch inneren Flüssigkeitsdruck gleichmäßig in die gewünschte Form gebracht werden. Durch die Rotation verteilt sich das Material homogen, Wanddickenunterschiede werden minimiert, Spannungen reduziert und die Oberflächenqualität verbessert. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenprozesse und ermöglicht die Fertigung komplexer Hohlkörper, zylindrischer Gehäuse und spindelförmiger Vollmaterialteile mit höchster Präzision. Durch die Kombination mit CNC-Steuerung und Automatisierung lassen sich kleine Serien genauso wirtschaftlich fertigen wie Großserien, wobei Produktionszeiten verkürzt, Materialverluste reduziert und Nachbearbeitung minimiert werden.

Die Vorteile der Rotationsumformung für Hochleistungsbauteile liegen nicht nur in der hohen Präzision, Maßhaltigkeit und Wiederholgenauigkeit, sondern auch in der optimalen Materialausnutzung, der Fertigung komplexer Geometrien und der hohen Produktionsgeschwindigkeit. Durch die nahtlose Kombination von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungssysteme, die Hohlkörper, Vollmaterialteile, Randprofile, Rebordes und zylindrische Bauteile effizient, wiederholgenau und wirtschaftlich produzieren. Diese integrierten Fertigungslinien erfüllen die Anforderungen der modernen Maschinenbauindustrie, der Automobilindustrie, der Luft- und Raumfahrt sowie der Spezialmaschinenproduktion und garantieren die Herstellung hochkomplexer, rotationssymmetrischer Bauteile mit optimaler Stabilität, Oberflächenqualität, Materialausnutzung und Funktionalität.

Die Rotationsumformung stellt in der modernen Maschinenbauindustrie eine der zentralen Fertigungstechnologien dar, insbesondere für die Herstellung von Hochleistungsbauteilen, die sowohl mechanisch hochbelastbar als auch präzise in ihren Abmessungen sein müssen. Durch die Kombination von Drehbewegung des Werkstücks und kontrolliertem Werkzeugdruck wird das Material plastisch verformt, ohne dass Material abgetragen wird, wodurch eine nahezu vollständige Materialausnutzung erreicht wird und gleichzeitig Wanddickenhomogenität, Maßhaltigkeit und Oberflächenqualität optimiert werden. Verfahren wie Spin-Forming ermöglichen die Umformung von flachen Blechen oder Rohlingen zu Hohlkörpern, zylindrischen Gehäusen, Motorengehäusen, Trommeln, Lampenschirmen, Küchengeräten oder dekorativen Metallobjekten mit exakt kontrollierter Wandstärke, während Rotationsstauchen spindelförmige Vollmaterialteile wie Achsen, Wellen, Turbinenwellen oder Präzisionsbolzen produziert, die höchste Maßgenauigkeit, Stabilität und gleichmäßige Materialverteilung benötigen. Diese Verfahren kommen in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau sowie bei der Herstellung von Spezialmaschinen zum Einsatz und gewährleisten Bauteile, die sowohl funktional als auch mechanisch belastbar sind.

In modernen Fertigungslinien wird die Rotationsumformung häufig mit CNC-gesteuerten Maschinen kombiniert, die eine präzise Steuerung von Drehzahl, Werkzeugweg und Verformungskraft ermöglichen, sodass eine hohe Wiederholgenauigkeit und gleichbleibende Qualität selbst bei Großserien erreicht wird. Ergänzend kommen Verfahren wie Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado zum Einsatz, um Randprofile, Rebordes, Tiefzieh- oder Längsumformungen effizient umzusetzen. Durch diese Kombination entstehen komplexe Fertigungslinien, die die Herstellung von Bauteilen ermöglichen, die mechanisch belastbar, dimensionsstabil und funktional präzise sind. Beispiele hierfür sind Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Turbinenwellen, Rumpfteile oder Treibstofftanks, die durch diese Verfahren in höchster Qualität gefertigt werden.

Besondere Bedeutung kommt dem Hydroforming mit Rotation zu, bei dem Rohre, Zylinder oder Hohlprofile in eine rotierende Form eingespannt werden und gleichzeitig innerer Flüssigkeitsdruck das Material gleichmäßig in die gewünschte Form presst. Die Rotation sorgt für eine homogene Materialverteilung, reduziert Wanddickenunterschiede, minimiert Spannungen und verbessert die Oberflächenqualität. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenverfahren und ermöglicht die Fertigung komplexer Hohlkörper, zylindrischer Gehäuse und spindelförmiger Vollmaterialteile in höchster Präzision. Durch die Kombination mit CNC-Steuerung und Automatisierung können sowohl kleine Serien als auch Großserien wirtschaftlich produziert werden, Produktionszeiten verkürzt, Materialverluste reduziert und Nachbearbeitung minimiert werden.

Die Rotationsumformung bietet neben Präzision und Wiederholgenauigkeit auch Vorteile in Bezug auf Materialeffizienz, Produktionsgeschwindigkeit und die Fertigung komplexer Geometrien. Durch die nahtlose Integration von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado entstehen Fertigungssysteme, die Hohlkörper, Vollmaterialteile, Randprofile, Rebordes und zylindrische Bauteile effizient, wiederholgenau und wirtschaftlich produzieren. Diese integrierten Fertigungslinien erfüllen die Anforderungen der modernen Maschinenbauindustrie, Automobilindustrie, Luft- und Raumfahrt sowie Spezialmaschinenproduktion und gewährleisten die Herstellung hochkomplexer, rotationssymmetrischer Bauteile mit optimaler Stabilität, Oberflächenqualität, Materialausnutzung und Funktionalität.

Wenn du willst, kann ich jetzt alle bisherigen Inhalte zu Rotationsumformung, Spin-Forming, Rotationsstauchen und Hydroforming mit Rotation zu einem einheitlichen, extrem langen Fachtext von 6000 Wörtern oder mehr zusammenführen, in dem alle Keywords organisch integriert sind und der direkt für professionelle Websites, Kataloge oder Broschüren genutzt werden kann. Soll ich das direkt machen?

Rotationsumformung und Schweißtechnologie: Kombinierte Lösungen für Fertigungsprozesse

Die Kombination von Rotationsumformung und Schweißtechnologie stellt in der modernen Fertigung eine der effektivsten Methoden dar, um hochkomplexe, rotationssymmetrische Bauteile mit höchster Präzision und mechanischer Belastbarkeit herzustellen. In diesem Ansatz werden Bauteile zunächst durch Rotationsumformung geformt, wobei Drehbewegung des Werkstücks und kontrollierter Werkzeugdruck eine plastische Verformung ermöglichen, ohne dass Material abgetragen wird. So entstehen Hohlkörper, zylindrische Gehäuse, Achsen, Wellen, Turbinenwellen oder Präzisionsbolzen mit gleichmäßiger Wandstärke, optimaler Oberflächenqualität und exakter Maßhaltigkeit. Anschließend können die Bauteile durch gezielte Schweißprozesse, wie MIG/MAG-, WIG- oder Laserstrahlschweißen, verbunden, verstärkt oder mit zusätzlichen Strukturen versehen werden, wodurch die mechanische Belastbarkeit und Funktionalität weiter erhöht wird.

Die Integration von Rotationsumformung mit Schweißtechnologien bietet insbesondere Vorteile in der Automobilindustrie, Luft- und Raumfahrt, im Maschinenbau und bei der Herstellung von Spezialmaschinen, da komplexe Baugruppen aus unterschiedlichen Werkstoffen kombiniert und hochpräzise zusammengefügt werden können. Spin-Forming, Rotationsstauchen oder Hydroforming mit Rotation liefern die Grundbauteile, während durch Bordadoras, Rebordonadoras, Embutición, Prensas de Cuatro Columnas, Prensas horizontales und Hilado Randprofile, Rebordes oder vertiefte Strukturen vorgeformt werden, bevor die Schweißtechnologie das Endprodukt stabilisiert oder funktional ergänzt. So entstehen Hohlkörper, Vollmaterialteile oder zylindrische Komponenten, die sowohl in mechanisch hochbelasteten Umgebungen als auch in hochpräzisen Montageprozessen optimal eingesetzt werden können.

Hydroforming mit Rotation spielt in diesem kombinierten Fertigungsansatz eine besondere Rolle, da es Rohre oder Hohlprofile unter innerem Flüssigkeitsdruck in die gewünschte Form presst und dabei die Rotation gleichmäßige Wandstärken und homogene Materialverteilung gewährleistet. Nach der Umformung können Schweißprozesse zur Verbindung von Bauteilen, zur Verstärkung von Stellen mit erhöhter Belastung oder zur Integration komplexer Baugruppen eingesetzt werden, ohne dass die Oberflächenqualität oder Maßhaltigkeit beeinträchtigt wird. Die CNC-gesteuerte Fertigung erlaubt hierbei die exakte Koordination von Umformungs- und Schweißprozessen, sodass auch Großserien mit höchster Präzision wirtschaftlich gefertigt werden können.

Die Kombination aus Rotationsumformung und Schweißtechnologie optimiert nicht nur die mechanische Leistung der Bauteile, sondern auch die Flexibilität der Fertigungslinien. Durch die Verbindung von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición und Hilado mit Schweißprozessen entstehen Fertigungssysteme, die Hohlkörper, Vollmaterialteile, Randprofile, Rebordes und komplexe Baugruppen effizient, wiederholgenau und wirtschaftlich produzieren. Diese integrierten Fertigungslinien erfüllen die Anforderungen moderner Maschinenbau-, Automobil- und Luftfahrtprojekte und ermöglichen die Herstellung hochkomplexer, rotationssymmetrischer Bauteile, die sowohl höchste Stabilität, Präzision und Materialausnutzung als auch optimale Funktionalität aufweisen.

Die Kombination von Rotationsumformung und Schweißtechnologie stellt in der modernen Maschinenbauindustrie, in der Automobilindustrie, Luft- und Raumfahrt sowie im Bereich der Spezialmaschinenfertigung eine besonders effektive Methode dar, um hochkomplexe, rotationssymmetrische Bauteile mit maximaler Präzision, Materialeffizienz und mechanischer Belastbarkeit herzustellen. Bei diesem Ansatz werden Werkstücke zunächst durch Rotationsumformung geformt, wobei die Drehbewegung des Werkstücks und der kontrollierte Druck von Werkzeugen, Stempeln oder Matrizen das Material plastisch verformen, ohne dass Material abgetragen wird. So entstehen Hohlkörper, zylindrische Gehäuse, Wellen, Achsen, Turbinenwellen oder Präzisionsbolzen mit gleichmäßiger Wandstärke, optimaler Oberflächenqualität und exakter Maßhaltigkeit. Anschließend werden die Bauteile durch Schweißprozesse wie MIG/MAG-, WIG- oder Laserstrahlschweißen verbunden, verstärkt oder mit zusätzlichen Strukturen versehen, sodass ihre mechanische Belastbarkeit und Funktionalität weiter optimiert wird.

Spin-Forming ergänzt diese Fertigungslinie, indem flache Bleche oder Rohlinge gegen rotierende Formen gedrückt werden, um Hohlkörper, Motorengehäuse, Trommeln, Lampenschirme, zylindrische Gehäuse oder dekorative Metallobjekte mit exakten Wandstärken zu produzieren. Rotationsstauchen sorgt gleichzeitig dafür, dass spindelförmige Vollmaterialteile wie Wellen, Achsen, Turbinenwellen oder Präzisionsbolzen präzise gefertigt werden, wobei Länge, Durchmesser und Profil kontrolliert werden können. Diese Umformungsverfahren ermöglichen die Herstellung hochpräziser Bauteile, die sowohl mechanisch belastbar als auch funktional präzise sind, und bilden die Grundlage für die Integration von Schweißprozessen zur Verbindung oder Verstärkung komplexer Baugruppen.

Besondere Bedeutung hat in diesem Fertigungskonzept das Hydroforming mit Rotation, bei dem Rohre, Zylinder oder Hohlprofile in eine rotierende Form eingespannt und gleichzeitig durch inneren Flüssigkeitsdruck gleichmäßig in die gewünschte Form gebracht werden. Die Rotation sorgt für homogene Materialverteilung, reduziert Wanddickenunterschiede, minimiert Spannungen und verbessert die Oberflächenqualität. Hydroforming mit Rotation ergänzt Spin-Forming, Rotationsstauchen und klassische Pressenverfahren wie Prensas de Cuatro Columnas, Prensas horizontales, Bordadoras, Rebordonadoras, Embutición und Hilado, sodass Hohlkörper, Vollmaterialteile, Randprofile, Rebordes und zylindrische Bauteile präzise vorgeformt werden, bevor die Schweißtechnologie die Endstabilität und Funktionsfähigkeit sicherstellt.

Die Integration von CNC-gesteuerten Fertigungslinien erlaubt eine exakte Koordination von Umformungs- und Schweißprozessen, sodass sowohl kleine Serien als auch Großserien wirtschaftlich und effizient gefertigt werden können. Dies reduziert Produktionszeiten, minimiert Materialverluste und verringert den Bedarf an Nachbearbeitung. Durch die nahtlose Kombination von Spin-Forming, Rotationsstauchen, Hydroforming, Prensas, Bordadoras, Rebordonadoras, Embutición, Hilado und modernen Schweißverfahren entstehen Fertigungssysteme, die komplexe Bauteile in höchster Präzision, optimaler Materialausnutzung und herausragender mechanischer Stabilität produzieren.

Die Vorteile dieser kombinierten Fertigungslösung liegen nicht nur in der exakten Maßhaltigkeit, gleichmäßigen Wandstärken und hervorragenden Oberflächenqualität der Bauteile, sondern auch in der Möglichkeit, hochkomplexe Geometrien umzusetzen, mechanisch belastbare Vollmaterialteile und Hohlkörper herzustellen und komplexe Baugruppen effizient zusammenzufügen. So können Felgen, Achsen, Abgaskomponenten, Motorengehäuse, Hohlwellen, Präzisionsgehäuse, Turbinenwellen, Rumpfteile oder Treibstofftanks in einer hochmodernen Fertigungslinie gefertigt werden, die alle technologischen Anforderungen der modernen Maschinenbauindustrie, Automobilindustrie, Luft- und Raumfahrt und Spezialmaschinenproduktion erfüllt.