Metalldrücktechnik : Metallbearbeitung umfasst alle Verfahren, mit denen Metallwerkstoffe in Form, Oberfläche und Eigenschaften verändert werden. Dazu zählen spanende Verfahren wie Drehen, Fräsen, Bohren und Schleifen, bei denen Material abgetragen wird, sowie spanlose Verfahren wie Biegen, Walzen und Tiefziehen, bei denen die Form durch plastische Verformung geändert wird. Schweißtechniken verbinden Bauteile dauerhaft, während Löt- und Klebeverfahren meist weniger belastbare Verbindungen schaffen.

Wärmebehandlungen beeinflussen die Werkstoffeigenschaften durch Erhitzen und Abkühlen, um Härte, Festigkeit oder Zähigkeit zu verändern. Oberflächenbehandlungen wie Galvanisieren, Lackieren oder Einsatzhärten verbessern Korrosionsschutz und Verschleißfestigkeit. Je nach Anwendung und Werkstoff kommen unterschiedliche Verfahren zum Einsatz, oft werden mehrere kombiniert, um das gewünschte Bauteil herzustellen. Moderne Metallbearbeitung nutzt CNC-gesteuerte Maschinen, die präzise und automatisiert arbeiten, sowie CAD/CAM-Systeme zur Planung und Steuerung der Fertigung. Metallbearbeitung ist zentral in Branchen wie Maschinenbau, Fahrzeugbau, Luft- und Raumfahrt sowie im Bauwesen und Handwerk.

Die Wahl der Bearbeitungsmethode richtet sich nach Werkstoff, Geometrie, Stückzahl und Qualitätsanforderungen. Neben der Fertigung spielt auch die Reparatur und das Recycling von Metallteilen eine wichtige Rolle. Nachhaltigkeit gewinnt zunehmend an Bedeutung, etwa durch energiesparende Prozesse und die Nutzung von recyceltem Material. Insgesamt ist Metallbearbeitung ein komplexes Feld, das technisches Know-how, Materialkunde und moderne Technologien vereint, um funktionale und langlebige Metallprodukte herzustellen.

Metallbearbeitung ist ein fundamentaler Bestandteil der industriellen Fertigung und umfasst eine Vielzahl von Techniken und Verfahren, die darauf abzielen, Metallwerkstoffe in ihre gewünschte Form zu bringen, ihre Oberflächenqualität zu verbessern oder ihre mechanischen Eigenschaften gezielt zu verändern. Die Bearbeitung von Metallen ist dabei nicht nur auf das Verformen und Zerteilen beschränkt, sondern beinhaltet auch das Verbinden von Bauteilen, das Oberflächenveredeln und das Behandeln der Werkstoffeigenschaften durch gezielte Wärme- und Oberflächenbehandlungen.

Ein zentraler Bereich der Metallbearbeitung sind die spanenden Verfahren, bei denen Material durch Schneiden, Fräsen, Drehen oder Schleifen abgetragen wird. Diese Verfahren ermöglichen eine sehr hohe Präzision und sind daher besonders für die Herstellung von komplexen Bauteilen mit engen Toleranzen geeignet. Moderne CNC-Maschinen (Computerized Numerical Control) steuern diese Prozesse automatisiert und ermöglichen so eine effiziente und wiederholgenaue Fertigung. Neben den spanenden Verfahren gibt es spanlose Methoden, bei denen das Metall durch plastische Verformung in die gewünschte Form gebracht wird. Dazu zählen Walzen, Biegen, Tiefziehen und Schmieden. Diese Verfahren sind besonders geeignet, um große Stückzahlen wirtschaftlich herzustellen und die Materialeigenschaften durch die Kalt- oder Warmumformung zu verbessern.

Das Schweißen ist ein weiteres zentrales Verfahren, bei dem Metallteile durch lokale Erwärmung und teilweise Schmelzung dauerhaft verbunden werden. Verschiedene Schweißverfahren wie Lichtbogenschweißen, Laserschweißen oder Widerstandsschweißen werden je nach Material und Anforderung ausgewählt. Ergänzend zum Schweißen spielen auch das Löten und Kleben eine Rolle, insbesondere wenn Verbindungen mit geringerer thermischer Belastung oder spezifischen Dämmeigenschaften benötigt werden.

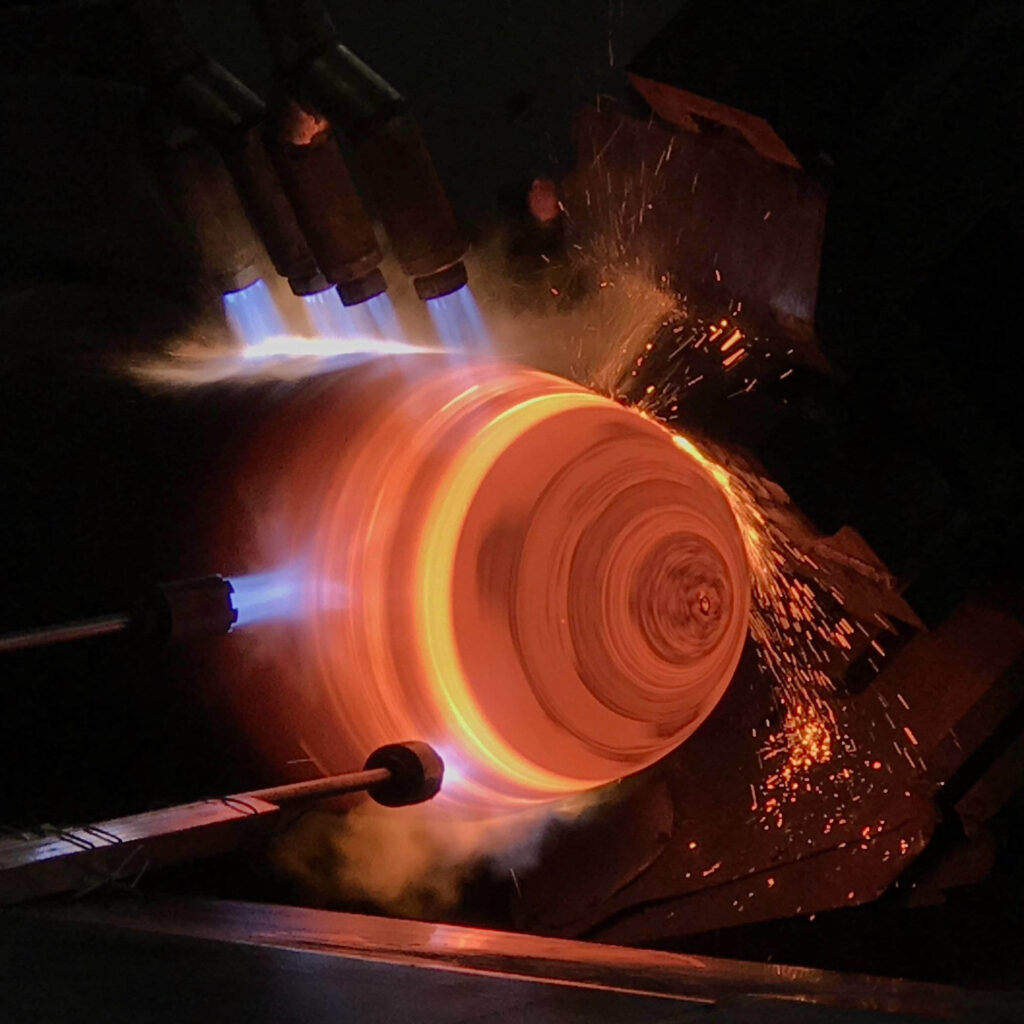

Wärmebehandlungen sind essenziell, um die Werkstoffeigenschaften nach der Bearbeitung gezielt zu beeinflussen. Verfahren wie Härten, Anlassen, Glühen oder Vergüten verändern die Mikrostruktur des Metalls und somit Härte, Festigkeit, Zähigkeit und Verschleißverhalten. Dadurch können Bauteile optimal auf ihre späteren Einsatzbedingungen abgestimmt werden. Auch Oberflächenbehandlungen wie Galvanisieren, Eloxieren, Pulverbeschichten oder Einsatzhärten dienen dazu, Korrosionsschutz zu verbessern, die Verschleißfestigkeit zu erhöhen oder dekorative Effekte zu erzielen.

In der modernen Metallbearbeitung spielt die Digitalisierung eine immer größere Rolle. CAD (Computer Aided Design) ermöglicht die digitale Konstruktion von Bauteilen, während CAM (Computer Aided Manufacturing) die Fertigung steuert. Durch diese Integration lassen sich Fertigungsprozesse optimieren, Produktionszeiten verkürzen und Fehlerquellen minimieren. Zudem gewinnen additive Fertigungsverfahren wie das 3D-Drucken von Metall zunehmend an Bedeutung, da sie neue Gestaltungsmöglichkeiten bieten und den Materialeinsatz reduzieren können.

Insgesamt erfordert die Metallbearbeitung ein tiefgehendes Verständnis von Werkstoffkunde, Fertigungstechnologie und Maschinenbau. Die Wahl des passenden Verfahrens hängt von vielen Faktoren ab, darunter das verwendete Metall oder die Legierung, die gewünschte Form und Oberflächenbeschaffenheit, die Stückzahl sowie die geforderten mechanischen Eigenschaften. Die Metallbearbeitung ist damit ein dynamisches Feld, das sich ständig weiterentwickelt und eine Schlüsselrolle in nahezu allen Industriezweigen spielt, von der Automobil- und Luftfahrtindustrie über den Maschinenbau bis hin zu Bauwesen und Medizintechnik. Die Herausforderungen der Zukunft liegen unter anderem in der Weiterentwicklung nachhaltiger und energieeffizienter Verfahren sowie der Integration neuer Technologien, um den steigenden Anforderungen an Präzision, Qualität und Wirtschaftlichkeit gerecht zu werden.

Qualitätskontrolle in der Metallbearbeitung: Verfahren und Standards

Qualitätskontrolle in der Metallbearbeitung ist ein essenzieller Bestandteil, um sicherzustellen, dass gefertigte Bauteile den vorgegebenen Spezifikationen, Normen und Kundenanforderungen entsprechen. Sie umfasst eine Reihe von Verfahren und Methoden, die sowohl während des Fertigungsprozesses als auch nach dessen Abschluss angewendet werden, um Fehler frühzeitig zu erkennen, die Produktqualität zu sichern und Nacharbeiten oder Ausschuss zu minimieren.

Zu den wichtigsten Verfahren der Qualitätskontrolle in der Metallbearbeitung gehören die Maßkontrolle, die Werkstoffprüfung, die Oberflächeninspektion sowie zerstörungsfreie Prüfmethoden. Die Maßkontrolle überprüft mit Hilfe von Messmitteln wie Mikrometern, Messschiebern, Koordinatenmessmaschinen (CMM) oder Laserscannern die Einhaltung der vorgegebenen Abmessungen und Toleranzen. Koordinatenmessmaschinen ermöglichen dabei eine hochpräzise dreidimensionale Vermessung komplexer Bauteilgeometrien und sind besonders in der Serienfertigung unverzichtbar.

Die Werkstoffprüfung stellt sicher, dass das verwendete Metall den geforderten chemischen Zusammensetzungen und mechanischen Eigenschaften entspricht. Dazu zählen Prüfverfahren wie die Härteprüfung, Zugversuche, Kerbschlagbiegeversuche sowie metallographische Untersuchungen. Diese Tests helfen, Schwachstellen im Material frühzeitig zu erkennen und die Eignung für den vorgesehenen Einsatzzweck zu bestätigen.

Zur Inspektion der Oberflächenqualität werden visuelle Prüfungen sowie Verfahren wie die Rauheitsmessung und die Kontrolle auf Risse, Grate oder Korrosionsschäden eingesetzt. Dabei kommen auch zerstörungsfreie Prüfverfahren wie Ultraschallprüfung, Magnetpulverprüfung, Wirbelstromprüfung oder Röntgen- und Computertomographie zum Einsatz. Diese Methoden ermöglichen die Erkennung von inneren und oberflächlichen Fehlern ohne das Bauteil zu beschädigen.

Standards und Normen spielen in der Qualitätskontrolle eine zentrale Rolle, um Vergleichbarkeit und Verlässlichkeit der Ergebnisse sicherzustellen. Wichtige Normen in der Metallbearbeitung sind unter anderem die ISO 9001 für Qualitätsmanagementsysteme, ISO 2768 für allgemeine Toleranzen, DIN EN ISO 4287 für Oberflächenrauheit sowie spezifische Werkstoffnormen wie die EN 10025 für Baustähle. Viele Industriezweige haben zudem eigene Qualitätsanforderungen, die in technischen Spezifikationen oder Kundenvorgaben definiert sind.

Die Qualitätssicherung beginnt oft bereits in der Beschaffung der Rohmaterialien, setzt sich während der Fertigung mit Zwischenprüfungen fort und wird durch Endkontrollen abgeschlossen. Moderne Fertigungslinien integrieren zunehmend automatisierte Prüfstationen und nutzen digitale Datenanalyse zur Echtzeitüberwachung von Prozessparametern und Qualitätsergebnissen. Dadurch lassen sich Abweichungen schnell erkennen und Gegenmaßnahmen einleiten.

Zusammenfassend ist die Qualitätskontrolle in der Metallbearbeitung ein vielschichtiger Prozess, der durch den Einsatz verschiedener Prüfverfahren, moderner Messtechnik und internationaler Standards die Produktion sicherer, effizienter und zuverlässiger macht. Sie trägt entscheidend dazu bei, dass metallbearbeitete Bauteile ihre Funktion erfüllen, langlebig sind und den hohen Anforderungen moderner Anwendungen gerecht werden.

Die Qualitätskontrolle in der Metallbearbeitung ist ein integraler Bestandteil der Fertigung, der darauf abzielt, die Einhaltung von Spezifikationen, Normen und Kundenanforderungen sicherzustellen und gleichzeitig Ausschuss und Nacharbeit zu minimieren. Sie beginnt bereits bei der Auswahl und Prüfung der Rohmaterialien, um sicherzustellen, dass diese den geforderten chemischen und mechanischen Eigenschaften entsprechen, was mithilfe von Werkstoffprüfungen wie Härte-, Zug- und Kerbschlagtests erfolgt.

Während der Fertigung kommen verschiedene Mess- und Prüfverfahren zum Einsatz, darunter die Maßkontrolle mit Mikrometern, Messschiebern und insbesondere Koordinatenmessmaschinen, die eine präzise dreidimensionale Vermessung komplexer Bauteile ermöglichen. Zur Überprüfung der Oberflächenqualität werden neben visuellen Inspektionen auch Rauheitsmessungen durchgeführt, ergänzt durch zerstörungsfreie Prüfverfahren wie Ultraschall-, Magnetpulver- und Wirbelstromprüfungen sowie Röntgen- oder Computertomographie, die innere Fehler ohne Beschädigung des Bauteils aufdecken können. Diese Prüfungen sind essenziell, um Risse, Porositäten, Einschlüsse oder andere Defekte frühzeitig zu erkennen und die Zuverlässigkeit der Bauteile zu gewährleisten. Internationale Normen wie ISO 9001 für Qualitätsmanagement, ISO 2768 für allgemeine Toleranzen, DIN EN ISO 4287 für Oberflächenrauheit und spezifische Werkstoffnormen stellen einen einheitlichen Rahmen für die Qualitätsanforderungen dar und gewährleisten die Vergleichbarkeit der Prüfergebnisse. Darüber hinaus werden in vielen Industriezweigen kundenspezifische technische Spezifikationen angewendet, die die Qualitätskontrolle ergänzen und an die besonderen Anforderungen der jeweiligen Anwendung anpassen.

Moderne Fertigungsprozesse integrieren zunehmend automatisierte Prüfsysteme und nutzen digitale Technologien zur Echtzeitüberwachung, wodurch Prozessabweichungen schnell erkannt und korrigiert werden können. Die Datenerfassung und Analyse ermöglichen zudem eine kontinuierliche Verbesserung der Fertigungsqualität und eine präzisere Steuerung der Produktionsprozesse. Insgesamt stellt die Qualitätskontrolle in der Metallbearbeitung sicher, dass Bauteile nicht nur den formalen Anforderungen entsprechen, sondern auch funktional belastbar und langlebig sind, was besonders in sicherheitskritischen Branchen wie Luftfahrt, Automobilindustrie oder Maschinenbau von großer Bedeutung ist. Durch den ganzheitlichen Einsatz verschiedener Prüfmethoden, Normen und moderner Technologien wird die Metallbearbeitung effizienter, nachhaltiger und zuverlässiger, was die Wettbewerbsfähigkeit von Unternehmen langfristig stärkt.

Darüber hinaus gewinnt die Digitalisierung in der Qualitätskontrolle der Metallbearbeitung zunehmend an Bedeutung. Industrie 4.0-Konzepte ermöglichen die Vernetzung von Maschinen, Sensoren und Prüfsystemen, sodass Qualitätsdaten in Echtzeit erfasst, analysiert und ausgewertet werden können. Dadurch lassen sich Fehlerquellen frühzeitig identifizieren, Prozessabweichungen automatisch korrigieren und präventive Wartungsmaßnahmen planen. Künstliche Intelligenz und Machine-Learning-Algorithmen unterstützen bei der Mustererkennung und Vorhersage von Qualitätsproblemen, was die Effizienz der Qualitätssicherung deutlich steigert. Zudem bieten digitale Zwillinge die Möglichkeit, Fertigungsprozesse virtuell zu simulieren und zu optimieren, bevor sie in der realen Produktion umgesetzt werden.

Neben der technischen Qualitätssicherung gewinnt auch die Dokumentation der Prüfprozesse und -ergebnisse an Bedeutung, um Transparenz und Rückverfolgbarkeit zu gewährleisten. Digitale Systeme erleichtern das Management von Prüfprotokollen, Zertifikaten und Normkonformitäten und unterstützen die Einhaltung gesetzlicher Vorgaben sowie Kundenanforderungen.

In Zukunft wird die Qualitätskontrolle in der Metallbearbeitung verstärkt auf automatisierte, datengetriebene und vernetzte Systeme setzen, um den steigenden Anforderungen an Präzision, Flexibilität und Wirtschaftlichkeit gerecht zu werden. Dies bedeutet auch, dass Fachkräfte zunehmend interdisziplinäre Kompetenzen in den Bereichen Messtechnik, Datenanalyse und IT benötigen, um moderne Qualitätskontrollsysteme effektiv zu bedienen und weiterzuentwickeln. Insgesamt trägt die kontinuierliche Weiterentwicklung der Qualitätskontrolle dazu bei, die Produktqualität zu sichern, Produktionskosten zu senken und die Wettbewerbsfähigkeit in einem globalen Marktumfeld zu stärken.

Werkzeugverschleiß in der Metalldrücktechnik: Vermeidung und Lösungen

Werkzeugverschleiß in der Metalldrücktechnik stellt eine der größten Herausforderungen in der Fertigung dar, da er direkte Auswirkungen auf die Produktqualität, die Prozessstabilität und die Wirtschaftlichkeit hat. Metalldrücken ist ein spanloses Umformverfahren, bei dem Blech oder Rohrmaterial durch Stauchung und Fließen in eine komplexe Form gebracht wird. Dabei wirken hohe mechanische und thermische Belastungen auf das Werkzeug, die zu Verschleißerscheinungen wie Abrieb, Adhäsion, Oberflächenschädigung oder sogar Rissen im Werkzeug führen können.

Um den Werkzeugverschleiß zu minimieren und die Werkzeugstandzeiten zu verlängern, werden verschiedene Maßnahmen ergriffen. Ein zentraler Ansatz ist die Auswahl und Optimierung der Werkzeugwerkstoffe. Hochlegierte, verschleißfeste Stähle oder Hartmetalle werden bevorzugt, oft kombiniert mit Oberflächenbeschichtungen wie TiN (Titannitrid), TiCN oder DLC (Diamond-Like Carbon), die die Reibung reduzieren und die Verschleißfestigkeit deutlich erhöhen. Ebenso wichtig ist die präzise Auslegung des Werkzeugs hinsichtlich Geometrie und Oberfläche, um Spannungen und Kontaktpressungen möglichst gering zu halten.

Durch den Einsatz von Gleitmitteln und Schmierstoffen wird die Reibung zwischen Werkzeug und Werkstück reduziert, was den Verschleiß verringert und die Umformqualität verbessert. Die Wahl des Schmierstoffs hängt vom Werkstoff, der Umformgeschwindigkeit und den Prozessbedingungen ab. Prozessparameter wie Umformgeschwindigkeit, Temperatur und Presskraft werden sorgfältig abgestimmt, um optimale Bedingungen zu schaffen, die den Werkzeugverschleiß minimieren. Darüber hinaus ermöglicht die regelmäßige Werkzeugwartung und -inspektion das frühzeitige Erkennen von Verschleißerscheinungen, sodass rechtzeitig Reparaturen oder Nachbearbeitungen erfolgen können. Fortschrittliche Verfahren wie das Lasercladding oder das Auftragschweißen erlauben es, verschlissene Werkzeugflächen gezielt wieder aufzubauen und ihre Standzeit zu verlängern.

In der Forschung werden zudem neue Werkstoffkombinationen und Beschichtungstechnologien entwickelt, um den Werkzeugverschleiß weiter zu reduzieren. Automatisierte Überwachungssysteme mit Sensorik erfassen Prozessdaten in Echtzeit und helfen dabei, Verschleißverläufe zu analysieren und präventive Maßnahmen einzuleiten. Insgesamt ist die Vermeidung und Behandlung von Werkzeugverschleiß in der Metalldrücktechnik ein Zusammenspiel aus Materialauswahl, Werkzeugdesign, Prozessoptimierung, Schmierung und Wartung. Nur durch ein ganzheitliches Vorgehen lassen sich die Werkzeugkosten senken, die Produktqualität sichern und die Produktivität im Umformprozess nachhaltig steigern.

Darüber hinaus gewinnt die Integration von digitalen Technologien in der Metalldrücktechnik zunehmend an Bedeutung, um Werkzeugverschleiß effektiver zu überwachen und zu steuern. Durch den Einsatz von Sensoren und Condition-Monitoring-Systemen können Belastungen, Temperaturverläufe und Verschleißerscheinungen in Echtzeit erfasst werden, was eine vorausschauende Wartung und eine frühzeitige Fehlererkennung ermöglicht. Simulationssoftware und digitale Zwillinge erlauben es, den Umformprozess und die Werkzeugbeanspruchung virtuell zu analysieren und zu optimieren, bevor physische Werkzeuge gefertigt werden.

Dies trägt dazu bei, kritische Stellen im Werkzeugdesign zu identifizieren und Verschleißrisiken zu minimieren. Zudem werden immer häufiger innovative Schmierstoffsysteme verwendet, die speziell auf die Anforderungen der Metalldrücktechnik abgestimmt sind und neben der Reduzierung von Reibung auch eine verbesserte Wärmeabfuhr gewährleisten. Die Kombination aus hochentwickelten Beschichtungen, maßgeschneiderten Schmierstoffen und intelligentem Prozessmanagement bildet somit die Grundlage für eine nachhaltige Verlängerung der Werkzeugstandzeiten. Parallel dazu sind Schulungen und Qualifizierungsmaßnahmen für das Bedienpersonal und die Instandhaltung ein wichtiger Faktor, um den Umgang mit komplexen Werkzeugen und modernen Überwachungssystemen sicherzustellen und Fehlerquellen durch unsachgemäße Bedienung zu vermeiden.

Langfristig werden Entwicklungen in Materialwissenschaften und Oberflächentechnologien, wie etwa nanostrukturierte Beschichtungen oder selbstheilende Materialien, neue Möglichkeiten eröffnen, Werkzeugverschleiß weiter zu reduzieren. Insgesamt ist die Vermeidung und Bewältigung von Werkzeugverschleiß in der Metalldrücktechnik ein dynamisches Feld, das kontinuierlich durch technologische Innovationen, Prozessverbesserungen und qualifizierte Fachkräfte vorangetrieben wird, um den steigenden Anforderungen an Effizienz, Qualität und Wirtschaftlichkeit gerecht zu werden.

Zusätzlich gewinnt die Nutzung von Datenanalysen und künstlicher Intelligenz (KI) zunehmend an Bedeutung bei der Vorhersage und Vermeidung von Werkzeugverschleiß in der Metalldrücktechnik. Durch die Sammlung großer Mengen an Prozessdaten können KI-Modelle Muster und Zusammenhänge erkennen, die menschlichen Beobachtern verborgen bleiben, und somit frühzeitig Verschleißerscheinungen prognostizieren. Diese prädiktive Wartung ermöglicht es, Werkzeuge genau dann auszutauschen oder zu reparieren, wenn es notwendig ist, wodurch Ausfallzeiten reduziert und Kosten gesenkt werden. Ebenso wird die Entwicklung neuer, hochfester und zugleich verschleißresistenter Werkstofflegierungen vorangetrieben, die speziell auf die hohen Belastungen beim Metalldrücken abgestimmt sind. Forschungsarbeiten beschäftigen sich auch mit der Verbesserung von Oberflächenhärten durch moderne Verfahren wie Laser- oder Induktionshärten, die die Lebensdauer der Werkzeuge deutlich verlängern können.

Gleichzeitig wächst das Interesse an nachhaltigen und umweltfreundlichen Schmier- und Kühlmitteln, die nicht nur die Reibung reduzieren, sondern auch den ökologischen Fußabdruck der Fertigung verringern. Die Kombination all dieser Ansätze – von Materialinnovationen über Digitalisierung bis hin zu umweltbewusster Prozessgestaltung – macht die Werkzeugverschleißproblematik beherrschbar und trägt maßgeblich dazu bei, dass die Metalldrücktechnik auch in Zukunft wirtschaftlich, präzise und zuverlässig bleibt. Damit ist die kontinuierliche Forschung und Entwicklung sowie die enge Zusammenarbeit zwischen Materialwissenschaftlern, Ingenieuren und Fertigungsexperten unerlässlich, um den Herausforderungen des Werkzeugverschleißes langfristig erfolgreich begegnen zu können.

Serienproduktion mit Metalldrückmaschinen: Effizienzsteigerung

Serienproduktion mit Metalldrückmaschinen erfordert eine sorgfältige Planung und Optimierung aller Prozessschritte, um maximale Effizienz und Wirtschaftlichkeit zu erreichen. Ein zentraler Faktor ist die Automatisierung der Fertigung, bei der Metalldrückmaschinen in Fertigungslinien integriert und mit automatischen Zuführ-, Entnahmeeinheiten sowie Robotersystemen kombiniert werden. Dadurch lassen sich Rüstzeiten minimieren und Taktzeiten stabil halten, was die Produktivität deutlich erhöht.

Die kontinuierliche Überwachung der Prozessparameter wie Umformkraft, Geschwindigkeit und Temperatur mithilfe von Sensoren ermöglicht eine präzise Steuerung des Umformprozesses und verhindert Ausschuss durch frühzeitige Erkennung von Abweichungen. Die Nutzung von CNC-gesteuerten Metalldrückmaschinen erlaubt zudem eine flexible Anpassung an unterschiedliche Bauteilgeometrien und Varianten, was gerade bei mittelgroßen bis großen Serien von Vorteil ist. Die Qualitätssicherung wird in den Produktionsfluss integriert, indem Prüfstationen automatisiert Messungen von Maßen, Oberflächen und Materialeigenschaften durchführen, um fehlerhafte Teile sofort auszusortieren.

Darüber hinaus trägt die Optimierung der Werkzeuge und Schmierstoffsysteme zur Verlängerung der Werkzeugstandzeiten bei und reduziert Stillstandzeiten. Durch Simulationen und digitale Zwillinge können Produktionsprozesse vorab virtuell getestet und Engpässe identifiziert werden, was eine gezielte Prozessverbesserung ermöglicht. Schulungen und qualifiziertes Personal sorgen dafür, dass die Maschinen effizient bedient und gewartet werden. Insgesamt führen diese Maßnahmen zu einer gesteigerten Produktionsleistung, geringeren Kosten pro Einheit und einer hohen Wiederholgenauigkeit, wodurch die Serienproduktion mit Metalldrückmaschinen auch unter Wettbewerbsdruck wirtschaftlich erfolgreich gestaltet werden kann.

Zusätzlich spielt die Integration von datenbasierten Analyse- und Monitoring-Systemen eine entscheidende Rolle bei der Effizienzsteigerung in der Serienproduktion mit Metalldrückmaschinen. Echtzeitdaten zu Maschinenzustand, Werkzeugverschleiß und Prozessparametern ermöglichen eine vorausschauende Wartung, minimieren ungeplante Stillstände und optimieren den Produktionsfluss. Die Vernetzung der Maschinen über industrielle Kommunikationsprotokolle unterstützt die zentrale Steuerung und Koordination mehrerer Fertigungszellen, was eine flexible und skalierbare Produktion erlaubt.

Durch den Einsatz von KI-gestützten Algorithmen können Produktionsprozesse automatisiert angepasst werden, um Schwankungen im Materialverhalten oder äußeren Bedingungen auszugleichen und somit eine konstant hohe Qualität sicherzustellen. Ferner fördert die Standardisierung von Bauteildesigns und Prozessen eine schnellere Umstellung und Wiederholbarkeit bei Serienwechseln, wodurch Rüstzeiten weiter reduziert werden.

Die Nutzung energiesparender Antriebe und intelligenter Steuerungssysteme trägt zusätzlich zur Nachhaltigkeit und Kosteneffizienz bei. Die enge Zusammenarbeit zwischen Entwicklung, Fertigung und Qualitätskontrolle ermöglicht es, frühzeitig Prozessverbesserungen zu identifizieren und umzusetzen. Insgesamt entsteht durch diese ganzheitliche Herangehensweise eine hochproduktive und flexible Serienfertigung, die den Anforderungen moderner Märkte an Geschwindigkeit, Qualität und Kosten gerecht wird und Unternehmen eine nachhaltige Wettbewerbsfähigkeit sichert.

Ein weiterer wichtiger Aspekt zur Effizienzsteigerung in der Serienproduktion mit Metalldrückmaschinen ist die kontinuierliche Verbesserung der Prozessparameter durch datenbasierte Analysen und Erfahrungswerte. Durch die systematische Auswertung von Produktionsdaten lassen sich wiederkehrende Schwachstellen identifizieren und gezielt beseitigen, etwa durch Anpassungen der Umformgeschwindigkeit, Optimierung der Schmierstoffzufuhr oder Feinjustierung der Werkzeuggeometrie. Lean-Management-Methoden wie Kaizen oder Six Sigma unterstützen dabei, Verschwendung zu reduzieren, Abläufe zu verschlanken und Fehlerquellen systematisch zu eliminieren. Auch die Modularisierung von Fertigungssystemen ermöglicht eine flexible Reaktion auf schwankende Nachfrage oder Produktvarianten, ohne lange Umrüstzeiten in Kauf nehmen zu müssen.

Digitale Schulungs- und Assistenzsysteme helfen, das Bedienpersonal schnell und effizient an neue Maschinen oder Prozesse heranzuführen, was die Fehlerquote senkt und Stillstandszeiten reduziert. Durch den Einsatz von Augmented-Reality-Technologien können Wartungs- und Reparaturarbeiten unterstützt und beschleunigt werden. Darüber hinaus gewinnt die Nachhaltigkeit in der Serienproduktion an Bedeutung: Ressourceneffizienz, Abfallminimierung und Energieeinsparungen werden durch innovative Technologien und optimierte Prozessgestaltung zunehmend berücksichtigt. Insgesamt führt die Kombination aus technologischem Fortschritt, datengetriebener Prozessoptimierung und nachhaltigem Handeln dazu, dass Serienproduktionen mit Metalldrückmaschinen nicht nur produktiver, sondern auch wirtschaftlicher und umweltverträglicher gestaltet werden können.

Maschinensteuerung in der Metalldrücktechnik

Die Maschinensteuerung in der Metalldrücktechnik ist ein zentraler Bestandteil, um den Umformprozess präzise, zuverlässig und effizient zu gestalten. Sie umfasst die elektronische und softwarebasierte Steuerung der Metalldrückmaschinen, die sämtliche Bewegungen, Kräfte und Prozessparameter überwacht und regelt. Moderne Steuerungssysteme basieren häufig auf speicherprogrammierbaren Steuerungen (SPS) oder industriellen PC-Systemen, die eine flexible und adaptive Prozesssteuerung ermöglichen. Über Sensoren werden kontinuierlich Daten wie Umformkraft, Position, Geschwindigkeit und Temperatur erfasst und in Echtzeit verarbeitet. Die Steuerung sorgt dafür, dass die einzelnen Prozessschritte – etwa das Einführen des Werkstücks, das Drücken, das Halten der Kraft und das Entnehmen – exakt nach vorgegebenen Parametern ablaufen. Durch die Integration von CNC-Technologie können komplexe Bewegungsabläufe programmiert und wiederholt präzise ausgeführt werden, was besonders bei variantenreichen Serienfertigungen von Vorteil ist. Zusätzlich ermöglichen moderne Bedienoberflächen eine intuitive Steuerung und Überwachung des Prozesses, inklusive Diagnosefunktionen zur schnellen Fehlererkennung und -behebung. Die Vernetzung der Steuerung mit übergeordneten Produktionssystemen (MES, ERP) erlaubt eine durchgängige Datenkommunikation, wodurch Produktionsdaten zentral ausgewertet und Prozessoptimierungen realisiert werden können. Fortschrittliche Steuerungssysteme unterstützen zudem adaptive Regelungen, die auf Veränderungen im Materialverhalten oder Werkzeugzustand reagieren, um Qualität und Effizienz zu maximieren. Insgesamt trägt die leistungsfähige Maschinensteuerung entscheidend dazu bei, die Produktivität zu steigern, Ausfallzeiten zu reduzieren und eine gleichbleibend hohe Qualität in der Metalldrücktechnik sicherzustellen.

Moderne Maschinensteuerungen in der Metalldrücktechnik integrieren zunehmend fortschrittliche Sensorik und Aktorik, um den Umformprozess noch präziser zu überwachen und zu steuern. Sensoren messen kontinuierlich relevante Prozessgrößen wie Kraft, Weg, Temperatur oder Schwingungen und liefern die Daten in Echtzeit an die Steuerungseinheit, die darauf basierend Anpassungen vornimmt, um optimale Umformbedingungen sicherzustellen. Dies ermöglicht eine adaptive Prozessregelung, die Schwankungen im Werkstoff oder Werkzeugverschleiß automatisch ausgleicht und somit Ausschuss reduziert. Die Bedienung erfolgt meist über benutzerfreundliche Touchscreens mit grafischer Darstellung der Prozessparameter, Alarme und Wartungsinformationen, was die Bedienerführung vereinfacht und Fehlbedienungen minimiert.

Darüber hinaus ermöglichen moderne Steuerungssysteme die Speicherung und Verwaltung umfangreicher Produktionsdaten, die für die Qualitätsdokumentation, Rückverfolgbarkeit und Prozessanalyse genutzt werden können. Die Kommunikation mit übergeordneten Systemen wie Manufacturing Execution Systems (MES) oder Enterprise Resource Planning (ERP) sorgt für eine integrierte Produktionsplanung und -steuerung, die Transparenz entlang der gesamten Wertschöpfungskette schafft. Darüber hinaus werden vermehrt cloudbasierte Lösungen und IoT-Technologien eingesetzt, um Fernwartung, Predictive Maintenance und Datenanalysen zu ermöglichen, was die Verfügbarkeit der Maschinen erhöht und Wartungskosten senkt.

Die Programmierung der Steuerungen erfolgt häufig mit standardisierten Sprachen gemäß IEC 61131-3, was Flexibilität und Anpassbarkeit gewährleistet. Ebenso spielt die Integration von Sicherheitsfunktionen eine wichtige Rolle, um Bediener und Maschine vor Gefahren zu schützen und den Anforderungen aktueller Sicherheitsnormen gerecht zu werden. Die ständige Weiterentwicklung der Maschinensteuerung in der Metalldrücktechnik trägt somit entscheidend dazu bei, Produktionsprozesse effizienter, sicherer und flexibler zu gestalten und den hohen Qualitätsansprüchen moderner Fertigung gerecht zu werden.

Darüber hinaus ermöglicht die fortschreitende Digitalisierung in der Maschinensteuerung der Metalldrücktechnik eine immer engere Verzahnung von Produktion und Qualitätsmanagement. Durch den Einsatz von Big-Data-Analysen können große Mengen an Prozessdaten ausgewertet werden, um Muster und Abweichungen frühzeitig zu erkennen und gezielte Optimierungen vorzunehmen. Künstliche Intelligenz (KI) und Machine Learning unterstützen dabei, Vorhersagen über Werkzeugverschleiß, Materialverhalten oder Prozessstabilität zu treffen, was eine präventive Wartung und Prozessanpassung ermöglicht. Die Steuerungssysteme werden zunehmend modular und skalierbar gestaltet, sodass sie flexibel an verschiedene Maschinentypen und Produktionsanforderungen angepasst werden können.

Zudem erlaubt die Integration von Augmented-Reality-Technologien in die Bedienung und Wartung eine bessere Visualisierung von Prozessabläufen und Fehlerdiagnosen, was die Effizienz bei Instandhaltungsarbeiten erhöht. Die zunehmende Automatisierung und Vernetzung im Rahmen von Industrie 4.0 führen dazu, dass Maschinensteuerungen nicht mehr isoliert agieren, sondern Teil eines intelligenten, vernetzten Produktionssystems sind, das in Echtzeit auf Marktanforderungen und Produktionsbedingungen reagieren kann. Dies fördert nicht nur die Produktivität und Qualität, sondern auch die Flexibilität, um individuelle Kundenwünsche in der Serienproduktion umzusetzen. Gleichzeitig steigen die Anforderungen an die Cybersecurity, um die Steuerungssysteme vor unbefugtem Zugriff und Manipulation zu schützen, was in der modernen Metalldrücktechnik ein wichtiger Faktor ist. Insgesamt tragen diese technologischen Entwicklungen dazu bei, dass die Maschinensteuerung in der Metalldrücktechnik ein zentrales Element für die Wettbewerbsfähigkeit und Zukunftsfähigkeit der Fertigung bleibt.

Werkzeugbau für Metalldrückmaschinen: Design und Herstellung

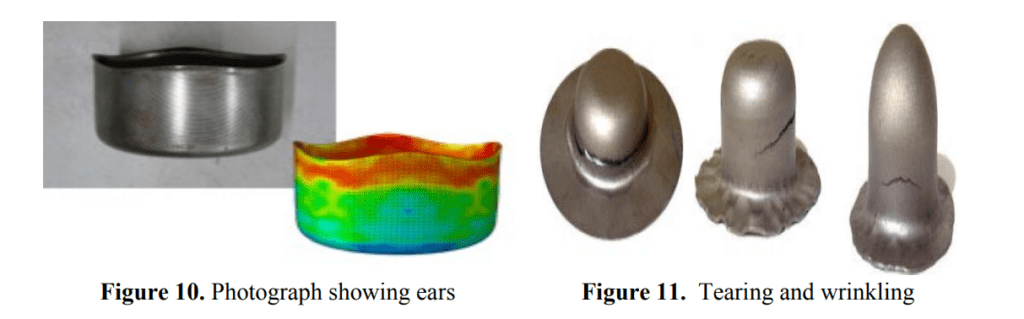

Der Werkzeugbau für Metalldrückmaschinen ist ein hochspezialisierter Bereich, der maßgeblich die Qualität, Effizienz und Wirtschaftlichkeit des Umformprozesses beeinflusst. Beim Design der Werkzeuge steht zunächst die präzise Anpassung an die spezifischen Anforderungen des Bauteils und des verwendeten Werkstoffs im Fokus. Dabei werden CAD-Systeme eingesetzt, um komplexe Geometrien digital zu modellieren und Konstruktionsparameter wie Radien, Winkel und Materialstärken optimal zu gestalten. Wichtig ist, dass das Werkzeug nicht nur die Formgebung exakt ermöglicht, sondern auch eine gleichmäßige Werkstoffverteilung sicherstellt und Spannungen minimiert, um Werkstückfehler wie Falten, Risse oder ungleichmäßige Wanddicken zu vermeiden.

Die Auswahl geeigneter Werkstoffsorten für die Werkzeuge ist entscheidend, um Verschleißfestigkeit, Härte und Zähigkeit in Einklang zu bringen. Hochlegierte Werkzeugstähle, Hartmetalle oder pulvermetallurgisch hergestellte Materialien werden häufig verwendet. Zusätzlich kommen Oberflächenbehandlungen und Beschichtungen zum Einsatz, um die Lebensdauer der Werkzeuge zu erhöhen und die Reibung während des Umformens zu reduzieren. Die Herstellung der Werkzeuge erfolgt meist durch Präzisionsbearbeitung, Schleifen, Erodieren oder additive Fertigung, je nach Komplexität und Anforderung. Durch den Einsatz moderner Fertigungstechnologien kann eine hohe Maßgenauigkeit und Oberflächengüte erreicht werden, was entscheidend für die Prozessstabilität ist. Im Werkzeugbau wird außerdem großer Wert auf Modularität gelegt, sodass Werkzeuge flexibel an unterschiedliche Bauteilvarianten angepasst oder repariert werden können.

Simulationstools helfen bereits in der Entwicklungsphase, den Umformprozess virtuell zu testen und mögliche Schwachstellen im Werkzeugdesign frühzeitig zu erkennen und zu optimieren. Insgesamt erfordert der Werkzeugbau für Metalldrückmaschinen eine enge Zusammenarbeit zwischen Konstrukteuren, Materialwissenschaftlern und Fertigungsexperten, um Werkzeuge zu entwickeln, die sowohl technisch anspruchsvoll als auch wirtschaftlich herstellbar sind und die hohen Anforderungen moderner Umformprozesse erfüllen.

Neben dem Design und der Materialauswahl spielt auch die Werkzeugwartung und Instandhaltung eine wichtige Rolle im Werkzeugbau für Metalldrückmaschinen. Regelmäßige Inspektionen und vorbeugende Maßnahmen helfen, Verschleiß frühzeitig zu erkennen und die Standzeiten der Werkzeuge zu maximieren. Reparaturverfahren wie das Auftragschweißen oder Lasercladding ermöglichen es, beschädigte Bereiche gezielt zu regenerieren, wodurch teure Neuanfertigungen vermieden werden können. Die Integration von Sensorik direkt im Werkzeug, etwa zur Messung von Belastungen oder Temperaturen, eröffnet neue Möglichkeiten zur Prozessüberwachung und Verschleißprognose. Moderne Fertigungsprozesse im Werkzeugbau nutzen zunehmend automatisierte und computergestützte Verfahren, wie CNC-Bearbeitung, 3D-Druck und Erodieren, um komplexe Werkzeuggeometrien präzise und reproduzierbar herzustellen. Dies reduziert Fertigungszeiten und ermöglicht eine schnelle Anpassung an neue Bauteilanforderungen.

Durch die Anwendung von digitalen Zwillingen kann der gesamte Lebenszyklus eines Werkzeugs virtuell abgebildet werden, was die Planung von Wartungsintervallen und Prozessoptimierungen erleichtert. Zudem gewinnt die nachhaltige Herstellung von Werkzeugen an Bedeutung: Die Verwendung umweltfreundlicher Materialien, energiesparender Produktionsverfahren und ressourcenschonender Technologien trägt zur Reduktion der ökologischen Belastung bei. Schließlich erfordert der Werkzeugbau für Metalldrückmaschinen ein hohes Maß an interdisziplinärem Know-how und Innovationsfähigkeit, um den ständig wachsenden Anforderungen an Präzision, Standzeit und Flexibilität gerecht zu werden und somit einen entscheidenden Beitrag zur Wettbewerbsfähigkeit der gesamten Fertigungskette zu leisten.

Darüber hinaus gewinnt die Digitalisierung im Werkzeugbau für Metalldrückmaschinen zunehmend an Bedeutung. Durch den Einsatz von CAD/CAM-Systemen lassen sich Konstruktions- und Fertigungsprozesse nahtlos verbinden, wodurch Designänderungen schneller umgesetzt und Fertigungsprogramme effizient erstellt werden können. Die Vernetzung von Maschinen und Produktionsdaten ermöglicht eine durchgängige Nachverfolgbarkeit und Qualitätskontrolle vom ersten Entwurf bis zum fertigen Werkzeug. Innovative Simulationsverfahren, wie Finite-Elemente-Analysen, helfen, Belastungen und Verschleißmechanismen im Werkzeug bereits in der Planungsphase präzise vorherzusagen und gezielt Gegenmaßnahmen zu entwickeln. Auch additive Fertigungsverfahren, etwa der 3D-Druck von Metallwerkstoffen, eröffnen neue Möglichkeiten, komplexe und individuell angepasste Werkzeugkomponenten herzustellen, die mit konventionellen Methoden nur schwer realisierbar wären.

Dies führt zu einer höheren Gestaltungsfreiheit, Gewichtsreduktion und potenziell verbesserten Leistungsfähigkeit der Werkzeuge. Die zunehmende Automatisierung und Digitalisierung im Werkzeugbau tragen somit entscheidend dazu bei, Entwicklungszeiten zu verkürzen, Kosten zu senken und die Werkzeugqualität zu erhöhen. Gleichzeitig erfordert dies eine enge Zusammenarbeit zwischen Konstrukteuren, Fertigungstechnikern und IT-Spezialisten, um die Potenziale moderner Technologien optimal auszuschöpfen. Insgesamt stellt der Werkzeugbau für Metalldrückmaschinen einen zentralen Innovationsmotor dar, der maßgeblich zur Effizienzsteigerung und Wettbewerbsfähigkeit in der Metallumformung beiträgt.

Drücktechnik: Optimierung von Fertigungsprozessen

Die Optimierung von Fertigungsprozessen in der Drücktechnik ist entscheidend, um die Effizienz, Qualität und Wirtschaftlichkeit der Metallumformung zu steigern. Ein zentraler Ansatz besteht darin, die Prozessparameter wie Umformgeschwindigkeit, Presskraft, Schmierstoffmenge und Temperatur präzise auf das jeweilige Material und Bauteildesign abzustimmen. Durch gezielte Anpassungen dieser Parameter lassen sich Materialflüsse verbessern, Verformungswiderstände reduzieren und Fehler wie Risse oder Falten vermeiden. Die Anwendung von Prozesssimulationen, insbesondere Finite-Elemente-Methoden (FEM), ermöglicht es, das Umformverhalten virtuell zu analysieren und Engpässe oder kritische Bereiche frühzeitig zu identifizieren. Dadurch können Werkzeugdesign und Prozessführung vorab optimiert werden, was teure Nacharbeiten oder Ausschuss vermeidet.

Automatisierte Steuerungssysteme und Sensorik sorgen während der Fertigung für eine kontinuierliche Überwachung und Regelung der Umformbedingungen, wodurch Schwankungen ausgeglichen und eine gleichbleibend hohe Produktqualität gewährleistet werden. Die Integration von Condition-Monitoring-Systemen erlaubt zudem die vorausschauende Wartung von Werkzeugen und Maschinen, um ungeplante Stillstände zu vermeiden. Ein weiterer wichtiger Faktor ist die Verbesserung der Schmier- und Kühltechnologien, die den Reibungswiderstand verringern, Werkzeugverschleiß reduzieren und die Bauteilqualität verbessern.

Die Schulung des Personals und die Einführung von standardisierten Arbeitsabläufen tragen dazu bei, Fehlerquellen zu minimieren und Prozessstabilität zu erhöhen. Nicht zuletzt ermöglicht die Vernetzung der Fertigungsanlagen im Rahmen von Industrie 4.0 eine umfassende Datenanalyse und Prozessoptimierung über die gesamte Produktionskette hinweg, was zu einer gesteigerten Flexibilität und Anpassungsfähigkeit der Fertigung führt. Insgesamt erfordert die Optimierung der Drücktechnik ein ganzheitliches Vorgehen, das technische, organisatorische und personelle Aspekte gleichermaßen berücksichtigt, um langfristig wettbewerbsfähige und nachhaltige Produktionsprozesse sicherzustellen.

Zusätzlich gewinnt die Nutzung von künstlicher Intelligenz und maschinellem Lernen zunehmend an Bedeutung bei der Prozessoptimierung in der Drücktechnik. Durch die Analyse großer Datenmengen aus der Fertigung können Muster erkannt und Vorhersagen über Prozessabweichungen oder Werkzeugverschleiß getroffen werden, was eine proaktive Anpassung der Prozessparameter ermöglicht. Die Digitalisierung und Vernetzung von Maschinen erlauben eine Echtzeitüberwachung und automatische Steuerung, die Schwankungen im Materialverhalten oder Umgebungsbedingungen sofort ausgleichen kann, um eine konstant hohe Qualität sicherzustellen.

Weiterhin fördern moderne Simulationstechniken nicht nur die Entwicklung neuer Werkzeuge, sondern ermöglichen auch die Optimierung von Produktionsabläufen und Materialeinsatz, was Ressourcen spart und Kosten reduziert. Die Integration von Lean-Management-Prinzipien und kontinuierlichen Verbesserungsprozessen (KVP) unterstützt dabei, ineffiziente Abläufe zu identifizieren und dauerhaft zu eliminieren.

Die Zusammenarbeit zwischen Konstruktion, Fertigung und Qualitätssicherung wird durch digitale Plattformen erleichtert, was die Reaktionsfähigkeit bei Prozessänderungen erhöht. Ebenso gewinnen nachhaltige Ansätze, wie der Einsatz umweltfreundlicher Schmierstoffe und energieeffizienter Maschinenkomponenten, an Bedeutung, um ökologische Anforderungen zu erfüllen und Betriebskosten zu senken. Die Kombination aus technologischen Innovationen, datengetriebener Analyse und systematischem Prozessmanagement macht die Drücktechnik zu einem flexiblen und leistungsfähigen Fertigungsverfahren, das den steigenden Anforderungen moderner Industrien gerecht wird und gleichzeitig die Wettbewerbsfähigkeit langfristig sichert.

Ein weiterer wesentlicher Aspekt bei der Optimierung von Fertigungsprozessen in der Drücktechnik ist die Reduktion von Rüst- und Umrüstzeiten, insbesondere bei häufig wechselnden Produktvarianten in der Serien- oder Kleinserienfertigung. Durch den Einsatz modularer Werkzeugsysteme und standardisierter Spannvorrichtungen kann die Umstellung auf neue Bauteile erheblich beschleunigt werden, was die Maschinenverfügbarkeit erhöht und die Produktivität verbessert. Auch automatisierte Einricht- und Kalibrierverfahren, die mithilfe von Sensoren und CNC-gesteuerten Achsen durchgeführt werden, tragen dazu bei, Stillstandzeiten zu minimieren.

Die gezielte Gestaltung der Bauteilgeometrie im Sinne einer fertigungsgerechten Konstruktion kann ebenfalls zur Prozesssicherheit beitragen, indem beispielsweise kritische Übergänge vermieden oder Wandstärken gleichmäßiger verteilt werden. In Verbindung mit einer frühzeitigen werkstofftechnischen Analyse lassen sich zudem Materialien auswählen, die sich besser umformen lassen und gleichzeitig die Anforderungen an Festigkeit, Korrosionsbeständigkeit oder Gewicht erfüllen. Eine prozessbegleitende Qualitätssicherung mit inline-Messtechnik, wie optischer Vermessung oder taktilen Prüfverfahren, ermöglicht es, Fehler sofort zu erkennen und zu korrigieren, bevor Ausschuss entsteht.

Darüber hinaus bieten datenbankgestützte Systeme zur Dokumentation von Fertigungsparametern und Prozessverläufen die Möglichkeit, Produktionschargen lückenlos rückzuverfolgen und bei Bedarf gezielt auf Reklamationen oder Optimierungsanforderungen zu reagieren. Die Kombination all dieser Maßnahmen führt zu einem ganzheitlich optimierten Fertigungsprozess in der Drücktechnik, der sowohl hohe Qualitätsstandards als auch wirtschaftliche Produktionsziele erfüllt und damit den steigenden Anforderungen an Flexibilität, Nachhaltigkeit und Liefertreue in der modernen Industrieproduktion gerecht wird.

Automatisierung in der Metalldrücktechnik: Zukunftsperspektiven

Die Automatisierung in der Metalldrücktechnik eröffnet weitreichende Zukunftsperspektiven, die das gesamte Fertigungssystem grundlegend verändern und die Effizienz, Qualität sowie Flexibilität der Produktion auf ein neues Niveau heben. Zunehmend kommen hochgradig automatisierte Metalldrückanlagen zum Einsatz, die mit robotergestützten Zuführsystemen, automatisierten Werkzeugwechslern und intelligenten Steuerungseinheiten ausgestattet sind. Diese Systeme ermöglichen nicht nur die Bearbeitung komplexer Geometrien mit hoher Wiederholgenauigkeit, sondern auch die wirtschaftliche Fertigung kleiner Losgrößen durch schnelle Umrüstbarkeit und adaptive Prozessführung. Ein wesentlicher Entwicklungsschwerpunkt liegt auf der Integration lernfähiger Systeme, die mithilfe von KI und Machine Learning selbstständig aus Prozessdaten lernen, optimale Parameterkombinationen ermitteln und Störungen frühzeitig erkennen können.

Dadurch wird eine sich kontinuierlich selbst optimierende Produktion realisierbar. In Zukunft werden kollaborative Roboter (Cobots) verstärkt eingesetzt, um die Interaktion zwischen Mensch und Maschine zu verbessern und manuelle Arbeitsschritte gezielt zu unterstützen, etwa beim Einlegen von Werkstücken oder bei der Qualitätskontrolle. Zudem treiben digitale Zwillinge die virtuelle Abbildung und Simulation von Drückprozessen voran, was Entwicklungszeiten verkürzt und die Prozesssicherheit erhöht. Die vollständige Vernetzung aller Fertigungskomponenten im Sinne von Industrie 4.0 führt zu einer durchgängig digitalisierten Wertschöpfungskette, in der Echtzeitdaten zur Planung, Steuerung und Optimierung genutzt werden.

Cloudbasierte Systeme erlauben die zentrale Überwachung mehrerer Standorte, Fernwartung und flexible Produktionsplanung. Nachhaltigkeit spielt ebenfalls eine zunehmende Rolle: Automatisierte Systeme helfen, Energieverbrauch und Materialeinsatz zu minimieren, indem sie präziser arbeiten und Ressourcenverschwendung vermeiden. Langfristig zielt die Automatisierung darauf ab, eine autonome, wandlungsfähige Fertigung zu ermöglichen, die sich selbst organisiert, Fehler eigenständig korrigiert und sich ohne Stillstand an neue Anforderungen anpasst – eine Perspektive, die die Metalldrücktechnik fit für die Herausforderungen der Zukunft macht.

Ein weiterer bedeutender Aspekt der zukünftigen Automatisierung in der Metalldrücktechnik ist die Integration intelligenter Sensorik, die nicht nur Messdaten liefert, sondern auch deren Auswertung direkt im Prozess ermöglicht. So können Zustände wie Werkzeugverschleiß, Materialverformung oder thermische Belastung in Echtzeit erfasst und automatisch kompensiert werden. Diese Form der adaptiven Prozesssteuerung reduziert Ausschuss, verlängert die Lebensdauer von Werkzeugen und verbessert die gleichbleibende Produktqualität. Gleichzeitig ermöglicht die zunehmende Modularisierung von Maschinenkomponenten eine höhere Flexibilität und Skalierbarkeit, was insbesondere bei wechselnden Produktanforderungen und kurzen Innovationszyklen von Vorteil ist.

Die Automatisierung erlaubt es auch, Arbeitsplätze ergonomischer zu gestalten, indem körperlich belastende, repetitive oder gefährliche Aufgaben durch Maschinen übernommen werden, während der Mensch stärker in überwachende, steuernde und optimierende Rollen wechselt. Zudem entwickeln sich fortschrittliche Benutzeroberflächen, die komplexe Prozessinformationen visuell verständlich aufbereiten und durch Assistenzsysteme bei der Entscheidungsfindung unterstützen. Auch die Weiterentwicklung von Schnittstellenstandards fördert die nahtlose Integration automatisierter Drückmaschinen in bestehende Produktions- und IT-Infrastrukturen.

Die enge Verknüpfung von Automatisierung, Datenanalyse und digitalem Engineering macht es möglich, Prozesse bereits vor dem realen Fertigungsstart virtuell abzusichern, Varianten durchzuspielen und die optimalen Parameter zu identifizieren. Zukünftige Produktionssysteme werden verstärkt in der Lage sein, eigenständig zu lernen, sich an neue Rahmenbedingungen anzupassen und miteinander zu kommunizieren, wodurch autonome Fertigungsinseln oder sogar ganze Smart Factories entstehen können. Diese Entwicklung verspricht nicht nur kürzere Durchlaufzeiten, höhere Auslastung und verbesserte Ressourceneffizienz, sondern auch die Fähigkeit, individualisierte Produkte mit der Wirtschaftlichkeit einer Serienproduktion zu fertigen. Die Automatisierung der Metalldrücktechnik wird somit zum Schlüsselfaktor für eine zukunftssichere, resiliente und nachhaltige Industrie.

Zusätzlich eröffnet die zunehmende Automatisierung in der Metalldrücktechnik Möglichkeiten zur besseren Vernetzung mit übergeordneten Unternehmenssystemen wie ERP (Enterprise Resource Planning) und MES (Manufacturing Execution Systems). Durch den Austausch von Echtzeitdaten können Produktionsplanung, Materiallogistik und Wartungsmanagement effizienter gestaltet werden. Predictive Maintenance, also die vorausschauende Wartung, wird durch automatisierte Überwachungssysteme unterstützt, die anhand von Sensordaten und Algorithmen Verschleiß und Störungen frühzeitig erkennen und Wartungsarbeiten gezielt planen. Dies reduziert ungeplante Stillstände und erhöht die Maschinenverfügbarkeit.

Die Kombination aus Automatisierung und datenbasierter Prozessanalyse führt zu einer kontinuierlichen Verbesserung der Fertigungsqualität und Produktivität. Gleichzeitig bieten neue Geschäftsmodelle wie „Manufacturing as a Service“ (MaaS) Chancen, Fertigungskapazitäten flexibel zu nutzen und Investitionsrisiken zu minimieren. Herausforderungen bestehen jedoch weiterhin in der Sicherstellung der Datensicherheit, der Integration heterogener Systeme und der Qualifizierung von Fachkräften für den Umgang mit komplexen, digitalisierten Fertigungssystemen. Nicht zuletzt erfordert die erfolgreiche Umsetzung der Automatisierungskonzepte eine ganzheitliche Strategie, die Technik, Organisation und Mitarbeiter gleichermaßen berücksichtigt. Insgesamt ist die Automatisierung in der Metalldrücktechnik ein zentraler Treiber für Innovation, Wettbewerbsfähigkeit und Nachhaltigkeit, der die Branche auch in Zukunft maßgeblich prägen wird.

Metallverformungstechnologien: Von der Theorie zur Praxis

Metallverformungstechnologien bilden das Fundament moderner Fertigungsverfahren und umfassen eine Vielzahl von Verfahren, bei denen Metalle unter kontrollierten Kräften plastisch verformt werden, um gewünschte Formen und Eigenschaften zu erzielen. Theoretisch basieren diese Technologien auf der Materialwissenschaft und Mechanik, insbesondere auf dem Verständnis von Werkstoffverhalten unter Belastung, wie Elastizität, Plastizität und Festigkeit. Dabei spielen Konzepte wie Fließkurven, Dehnungsraten und Versetzungsbewegungen eine zentrale Rolle, um die Umformbarkeit und die Grenzen der Verformung vorhersagen zu können. Praktisch werden diese theoretischen Grundlagen durch spezifische Verfahren wie Walzen, Schmieden, Tiefziehen, Drücken oder Biegen umgesetzt, die je nach Werkstoff, Bauteilgröße und -geometrie ausgewählt werden.

Die Herausforderung besteht darin, die komplexen physikalischen Vorgänge im Umformprozess, wie Spannungsverteilung, Werkstofffluss und Temperaturentwicklung, präzise zu steuern, um maßhaltige, qualitativ hochwertige und funktionsgerechte Bauteile herzustellen. Moderne Technologien nutzen hierfür fortschrittliche Simulationen, die mittels Finite-Elemente-Methoden das Verhalten von Werkstoffen und Werkzeugen virtuell abbilden und so Optimierungen vor der eigentlichen Fertigung ermöglichen. In der Praxis wird zudem großer Wert auf Prozessüberwachung, Qualitätskontrolle und Anpassungsfähigkeit gelegt, um Schwankungen im Material oder Werkzeugverschleiß auszugleichen und Ausschuss zu minimieren.

Die Integration von automatisierten Steuerungen, Sensorik und digitalen Zwillingen unterstützt die Umsetzung theoretischer Modelle in effiziente, flexible und nachhaltige Produktionsprozesse. Insgesamt zeigt sich, dass der erfolgreiche Transfer von Theorie in die Praxis der Metallverformungstechnologien eine interdisziplinäre Herangehensweise erfordert, die Materialwissenschaft, Maschinenbau, Informatik und Fertigungstechnik verbindet und so innovative Lösungen für die Herausforderungen moderner Metallverarbeitung schafft.

Dabei spielt auch die kontinuierliche Weiterentwicklung der Werkstoffe eine zentrale Rolle, denn die Optimierung von Legierungen und die Entwicklung neuer, hochfester und gleichzeitig umformbarer Metalle ermöglichen es, die Leistungsfähigkeit der Verformungstechnologien deutlich zu steigern. Durch die Kombination von theoretischem Wissen über Mikrostruktur und Materialeigenschaften mit praktischen Erfahrungen im Umformprozess können maßgeschneiderte Werkstoffe für spezifische Anwendungen entwickelt werden, die etwa in der Automobilindustrie, Luft- und Raumfahrt oder im Maschinenbau eingesetzt werden. Gleichzeitig werden innovative Fertigungsverfahren wie die Warmumformung, Kaltumformung oder hybride Verfahren, die mehrere Umformtechniken kombinieren, verstärkt angewendet, um komplexe Bauteilgeometrien bei optimaler Werkstoffnutzung herzustellen.

Die Digitalisierung und Automatisierung der Fertigung ermöglichen eine präzise Prozesssteuerung und -überwachung, wodurch die theoretisch ermittelten Parameter in der Praxis exakt eingehalten und an wechselnde Bedingungen angepasst werden können. Ergänzend dazu fördern Forschung und Entwicklung den Einsatz von Sensorik und intelligenter Datenanalyse, um Umformprozesse in Echtzeit zu optimieren und Fehler frühzeitig zu erkennen. Die enge Verzahnung von Simulation, Materialentwicklung und praktischer Fertigung trägt dazu bei, Fertigungsprozesse effizienter, nachhaltiger und wirtschaftlicher zu gestalten und gleichzeitig die Qualität und Funktionalität der Produkte zu verbessern. Somit ist die Verbindung von Theorie und Praxis in den Metallverformungstechnologien ein dynamischer Prozess, der kontinuierlich Innovationen hervorbringt und die Wettbewerbsfähigkeit der metallverarbeitenden Industrie sichert.

Darüber hinaus gewinnt die Ausbildung und Qualifizierung von Fachkräften in der Metallverformung zunehmend an Bedeutung, um den Anforderungen der modernen Produktion gerecht zu werden. Praxisnahe Schulungen, kombiniert mit theoretischem Fachwissen, ermöglichen es Ingenieuren und Technikern, die komplexen Zusammenhänge zwischen Werkstoffverhalten, Prozessparametern und Maschinentechnik zu verstehen und gezielt anzuwenden. Simulationssoftware und virtuelle Trainingsumgebungen bieten dabei neue Möglichkeiten, Fertigungsprozesse risikofrei zu erlernen und zu optimieren. Gleichzeitig fördert die interdisziplinäre Zusammenarbeit zwischen Materialwissenschaftlern, Konstrukteuren und Fertigungsspezialisten innovative Lösungsansätze und beschleunigt die Einführung neuer Technologien.

Auch die Integration von Nachhaltigkeitsaspekten, wie Ressourceneffizienz, Energieeinsparung und Recyclingfähigkeit, wird zunehmend in den Entwicklungsprozess von Verformungsverfahren eingebunden, um den ökologischen Fußabdruck der Metallverarbeitung zu reduzieren. Die Verbindung von theoretischem Know-how, praktischer Erfahrung und zukunftsorientiertem Denken ist somit entscheidend, um Metallverformungstechnologien kontinuierlich weiterzuentwickeln und den steigenden Anforderungen an Qualität, Flexibilität und Umweltverträglichkeit gerecht zu werden. So wird der Transfer von der Theorie zur Praxis nicht nur technisch, sondern auch strategisch zu einem Schlüsselfaktor für den Erfolg der metallverarbeitenden Industrie im globalen Wettbewerb.

Blechdrückprozess: Alles, was Sie wissen müssen

Der Blechdrückprozess ist ein zentrales Verfahren der Metallumformung, bei dem flache Bleche durch plastische Verformung in dreidimensionale Formen gebracht werden. Dabei wird das Blech über einen Dorn oder Stempel in eine Matrize gedrückt, wodurch komplexe, nahtlose Hohlkörper entstehen können. Diese Technik eignet sich besonders für die Herstellung von Bauteilen mit rotationssymmetrischen Geometrien wie beispielsweise Fahrzeugteile, Behälter, Gehäuse oder dekorative Elemente. Der Prozess zeichnet sich durch hohe Materialausnutzung, geringe Materialverluste und eine gute Oberflächenqualität der erzeugten Werkstücke aus. Entscheidend für ein erfolgreiches Drücken sind die Auswahl des geeigneten Werkstoffs, die korrekte Einstellung der Prozessparameter wie Presskraft, Stempelgeschwindigkeit und Schmierung sowie die Gestaltung von Werkzeugen und Dorne.

Unterschiedliche Varianten des Blechdrückens, wie das Ein- und Mehrstufen-Drücken oder das Rückwärtsdrücken, ermöglichen die Anpassung an verschiedenste Anforderungen hinsichtlich Formgebung und Bauteildicke. Moderne Anlagen verfügen über automatisierte Steuerungen, die Prozessabläufe überwachen und optimieren, um gleichbleibende Qualität und Wirtschaftlichkeit zu gewährleisten. Die Anwendung von Simulationstechniken hilft, Materialflüsse und Umformkräfte vorab zu analysieren und Werkzeugauslegungen zu verbessern. Insgesamt ist der Blechdrückprozess ein flexibles, effizientes und präzises Verfahren, das in zahlreichen Industriezweigen eine wichtige Rolle spielt und mit innovativen Technologien kontinuierlich weiterentwickelt wird.

Wesentlich für den Erfolg des Blechdrückprozesses ist die Wahl des richtigen Werkstoffs, der sowohl ausreichende plastische Verformbarkeit als auch die nötige Festigkeit aufweisen muss, um Risse oder Faltenbildung während der Umformung zu vermeiden. Häufig werden dafür Stähle, Aluminiumlegierungen oder Kupferwerkstoffe verwendet, deren spezifische Eigenschaften auf das Endprodukt abgestimmt sind. Die Schmierung spielt eine zentrale Rolle, da sie die Reibung zwischen Blech und Werkzeug reduziert, den Materialfluss verbessert und den Werkzeugverschleiß verringert. Darüber hinaus beeinflussen Faktoren wie Blechdicke, Temperatur und Umformgeschwindigkeit die Qualität und Maßhaltigkeit der gefertigten Teile.

Durch den Einsatz von Mehrstufenprozessen kann die Formgebung in mehreren Schritten erfolgen, was insbesondere bei komplexen Geometrien und größeren Verformungen Vorteile bietet. Automatisierte Prozessüberwachung mittels Sensorik ermöglicht die Echtzeitkontrolle von Kräften, Temperaturen und Werkzeugzuständen, wodurch frühzeitig auf Abweichungen reagiert werden kann. Die Kombination aus praktischer Erfahrung und computergestützten Simulationen, etwa durch Finite-Elemente-Analyse, trägt dazu bei, Prozessparameter zu optimieren, Ausschuss zu minimieren und die Standzeit der Werkzeuge zu verlängern. Innovative Entwicklungen im Bereich der Werkzeugtechnik, wie beschichtete Werkzeuge oder adaptive Spannsysteme, erhöhen zudem die Prozessstabilität und Produktqualität. Angesichts steigender Anforderungen an Nachhaltigkeit und Ressourceneffizienz werden im Blechdrückprozess zunehmend energiesparende Maschinen und umweltfreundliche Schmierstoffe eingesetzt. Somit stellt der Blechdrückprozess eine hochentwickelte Fertigungsmethode dar, die durch technologische Innovationen und optimierte Prozessführung auch künftig eine zentrale Rolle in der Herstellung von präzisen, robusten und wirtschaftlichen Metallbauteilen spielen wird.

Zudem gewinnt die Integration von Industrie 4.0-Technologien im Blechdrückprozess immer mehr an Bedeutung. Vernetzte Maschinen und intelligente Sensoren liefern umfangreiche Daten, die mittels KI-gestützter Analysen zur Optimierung der Fertigung genutzt werden können. So lassen sich Prozessabweichungen frühzeitig erkennen und Korrekturmaßnahmen automatisch einleiten, was die Produktqualität weiter verbessert und Ausfallzeiten reduziert. Gleichzeitig ermöglicht die Digitalisierung eine bessere Planung und Steuerung der Produktion, indem sie eine transparente Nachverfolgbarkeit vom Rohmaterial bis zum fertigen Bauteil gewährleistet. Auch die Flexibilität der Fertigung wird durch modulare Anlagenkonzepte und schnelle Umrüstzeiten erhöht, was besonders bei variantenreichen oder kleineren Losgrößen Vorteile bietet.

Parallel dazu fördern neue Materialentwicklungen und hybride Umformverfahren, die Blechdrücken mit anderen Techniken kombinieren, die Herstellung innovativer Bauteile mit komplexen Funktionen und optimiertem Gewicht. Herausforderungen bleiben jedoch in der Qualifikation des Personals, der Sicherstellung der Datensicherheit sowie der nahtlosen Integration neuer Technologien in bestehende Produktionsumgebungen. Insgesamt zeigt sich, dass der Blechdrückprozess durch technologische Fortschritte und vernetzte Fertigungskonzepte zunehmend effizienter, nachhaltiger und anpassungsfähiger wird, wodurch er auch in Zukunft eine wichtige Rolle in der metallverarbeitenden Industrie einnehmen wird.

Zylinderumformung: Effiziente Verfahren für Metallteile

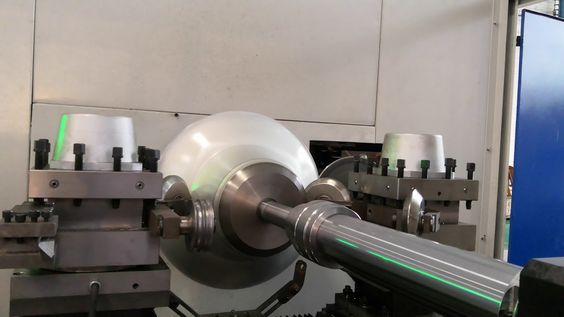

Die Zylinderumformung ist ein spezialisiertes Verfahren der Metallumformung, das zur Herstellung von rotationssymmetrischen Bauteilen wie Rohren, Hohlzylindern, Hülsen oder Gehäusen eingesetzt wird. Dabei wird ein zylindrisches Werkstück unter kontrollierten Kräften plastisch verformt, um die gewünschte Form, Wandstärke und Oberflächenqualität zu erreichen. Typische Verfahren der Zylinderumformung sind das Drücken, Ziehen, Walzen und das spanlose Richten, die je nach Anforderung einzeln oder in Kombination angewendet werden. Durch präzise Steuerung der Prozessparameter wie Umformgeschwindigkeit, Druckkraft und Schmierung lassen sich Maßhaltigkeit und Materialeigenschaften gezielt beeinflussen. Die Zylinderumformung zeichnet sich durch hohe Wirtschaftlichkeit aus, da sie in der Regel mit geringem Materialverlust arbeitet und eine hohe Fertigungsgeschwindigkeit ermöglicht.

Moderne Maschinen sind häufig mit automatisierter Steuerung und Sensorik ausgestattet, die eine kontinuierliche Prozessüberwachung erlauben und so Qualitätsschwankungen minimieren. Zudem werden zunehmend Simulationstechniken eingesetzt, um den Umformprozess vorab zu optimieren und Werkzeugverschleiß zu reduzieren. Anwendungen finden sich in der Automobilindustrie, im Maschinenbau, in der Luftfahrt sowie bei der Herstellung von Druckbehältern und Rohrleitungssystemen. Die Zylinderumformung ist somit ein effizientes und vielseitiges Verfahren, das durch technologische Innovationen stetig weiterentwickelt wird, um den steigenden Anforderungen an Präzision, Materialeffizienz und Flexibilität gerecht zu werden.

Wesentlich für die Effizienz der Zylinderumformung ist die Auswahl geeigneter Werkstoffe, die eine hohe Umformbarkeit bei gleichzeitig ausreichender Festigkeit und Beständigkeit aufweisen. Häufig kommen hochfeste Stahllegierungen, Aluminium- und Kupferwerkstoffe zum Einsatz, deren Eigenschaften durch Wärmebehandlung oder Legierungszusätze gezielt angepasst werden können. Die Schmierung spielt eine zentrale Rolle, um Reibung und Verschleiß an Werkzeugen zu minimieren und einen gleichmäßigen Materialfluss zu gewährleisten. Fortschritte in der Werkzeugtechnik, wie der Einsatz von verschleißfesten Beschichtungen und präzise gefertigten Matrizen, tragen ebenfalls zur Steigerung der Prozesssicherheit und Werkzeugstandzeit bei. Um komplexe Geometrien und engste Toleranzen zu realisieren, werden häufig Mehrstufenverfahren eingesetzt, bei denen das Werkstück schrittweise umgeformt wird.

Die Kombination von Zylinderumformung mit weiteren Verfahren wie dem Walzen oder Drehen ermöglicht zudem eine erhöhte Flexibilität und Produktvielfalt. Automatisierte Prozessüberwachungssysteme erfassen dabei in Echtzeit wichtige Parameter wie Kraft, Geschwindigkeit und Temperatur, wodurch Abweichungen frühzeitig erkannt und korrigiert werden können. Die Integration von Simulationstechnologien erlaubt es, Umformprozesse vorab virtuell zu testen und zu optimieren, wodurch Entwicklungszeiten verkürzt und Kosten gesenkt werden. Angesichts steigender Anforderungen an Nachhaltigkeit werden zudem energiesparende Antriebssysteme und umweltfreundliche Schmierstoffe verstärkt eingesetzt, um den ökologischen Fußabdruck der Produktion zu reduzieren. Insgesamt bietet die Zylinderumformung durch ihre hohe Präzision, Wirtschaftlichkeit und Anpassungsfähigkeit eine ideale Lösung für die Herstellung anspruchsvoller Metallteile in zahlreichen Industriezweigen und bleibt durch kontinuierliche technologische Innovationen ein wichtiger Bestandteil moderner Fertigungstechnik.

Darüber hinaus gewinnt die Vernetzung der Zylinderumformung mit digitalen Technologien zunehmend an Bedeutung. Die Integration von Industrie 4.0-Konzepten ermöglicht eine intelligente Prozesssteuerung, bei der Sensoren und Aktoren Daten in Echtzeit erfassen und analysieren, um den Umformprozess dynamisch anzupassen und somit Qualitätsschwankungen zu minimieren. Digitale Zwillinge, die virtuelle Abbilder der realen Fertigungsanlagen darstellen, unterstützen Ingenieure dabei, Prozessparameter zu simulieren und Optimierungen vorzunehmen, bevor sie in der Produktion umgesetzt werden. Ebenso erleichtert die automatisierte Datenerfassung die Rückverfolgbarkeit von Bauteilen und erhöht die Transparenz in der Fertigungskette.

Flexibilitätssteigerungen durch modulare Maschinendesigns und schnelle Werkzeugwechsel ermöglichen es, auch kleinere Losgrößen wirtschaftlich zu produzieren und auf individuelle Kundenanforderungen einzugehen. Parallel dazu fördert die Forschung an neuen Werkstoffen und hybriden Umformverfahren, die Zylinderumformung mit anderen Fertigungstechniken kombinieren, die Entwicklung innovativer Bauteile mit verbesserter Leistungsfähigkeit und reduziertem Gewicht. Herausforderungen bleiben in der Qualifikation von Fachpersonal, der Sicherstellung der Datensicherheit und der Integration neuer Technologien in bestehende Produktionsumgebungen. Insgesamt zeigt sich, dass die Zylinderumformung durch die Verbindung von bewährten Verfahren mit digitalen Innovationen eine zukunftssichere Fertigungslösung darstellt, die den steigenden Anforderungen an Präzision, Effizienz und Nachhaltigkeit in der metallverarbeitenden Industrie gerecht wird.

Blechformung: Verfahren und Anwendungen

Blechformung ist ein wesentlicher Bereich der Metallumformung, bei dem flache Metallbleche in komplexe Formen gebracht werden, um funktionale und ästhetische Bauteile herzustellen. Dabei kommen verschiedene Verfahren zum Einsatz, die je nach Material, Form und Stückzahl ausgewählt werden. Zu den gängigsten Methoden zählen das Tiefziehen, Walzen, Biegen, Abkanten, Drücken und das Stauchen. Das Tiefziehen ist besonders geeignet für die Herstellung von Hohlkörpern wie Behältern, Karosseriekomponenten oder Gehäusen und zeichnet sich durch eine kontrollierte plastische Verformung aus, bei der das Blech über einen Stempel in eine Matrize gezogen wird. Beim Biegen und Abkanten werden Bleche gezielt um Kanten und Winkel geformt, was häufig in der Gehäusefertigung und im Maschinenbau Anwendung findet. Walzverfahren ermöglichen die Herstellung von gewellten oder profilierten Blechen, während das Drücken und Stauchen vor allem bei der Formgebung von rotationssymmetrischen Bauteilen eingesetzt wird.

Die Auswahl des geeigneten Verfahrens hängt von Faktoren wie Werkstofftyp, Blechdicke, erforderlicher Maßgenauigkeit und Oberflächenqualität ab. Moderne Fertigungslinien integrieren zunehmend automatisierte Steuerungen, Sensorik und Prozessüberwachung, um Qualität und Effizienz zu steigern. Durch Simulationstechniken können Umformprozesse vorab virtuell optimiert und Werkzeugauslegungen präzise angepasst werden. Anwendungen der Blechformung finden sich in zahlreichen Branchen wie der Automobilindustrie, Luftfahrt, Verpackungsindustrie, Elektrotechnik und im Bauwesen. Die fortlaufende Weiterentwicklung der Verfahren, kombiniert mit innovativen Werkstoffen und digitalen Technologien, trägt dazu bei, die Formgebung von Blechen immer präziser, wirtschaftlicher und nachhaltiger zu gestalten.

Ein wichtiger Aspekt der Blechformung ist die Berücksichtigung des Werkstoffverhaltens während des Umformprozesses, da unterschiedliche Metalle und Legierungen unterschiedliche Fließeigenschaften, Dehnungsgrenzen und Kaltverfestigungen aufweisen. Um optimale Ergebnisse zu erzielen, werden Werkstoffe häufig vor der Formgebung wärmebehandelt oder in speziellen Zuständen geliefert, die eine bessere Umformbarkeit gewährleisten. Die Schmierung spielt dabei eine entscheidende Rolle, um Reibung und Verschleiß zwischen Werkzeug und Blech zu reduzieren und somit Oberflächendefekte zu vermeiden. Insbesondere bei komplexen Geometrien und tiefen Ziehungen werden Mehrstufenprozesse eingesetzt, um das Material schrittweise und kontrolliert zu verformen und so Rissbildungen oder Faltenbildung zu verhindern. Die Prozessparameter wie Ziehgeschwindigkeit, Stempelkraft und Temperatur müssen sorgfältig abgestimmt werden, um eine gleichmäßige Materialverteilung und hohe Maßhaltigkeit sicherzustellen. Automatisierte Fertigungssysteme ermöglichen eine konstante Überwachung dieser Parameter und eine schnelle Anpassung bei Prozessabweichungen.

Durch den Einsatz von modernen Simulationstools können Materialfluss, Spannungsverteilungen und potenzielle Schwachstellen im Vorfeld analysiert werden, was zu einer deutlichen Reduzierung von Ausschuss und Nacharbeit führt. Die Integration von digitalen Zwillingen und Echtzeitdaten aus der Fertigung erlaubt zudem eine kontinuierliche Prozessoptimierung und eine schnellere Reaktion auf veränderte Produktionsbedingungen oder Materialeigenschaften. Im Bereich der Nachhaltigkeit werden zunehmend ressourcenschonende Materialien und Verfahren eingesetzt, die Abfall minimieren und die Recyclingfähigkeit der produzierten Bauteile verbessern. Insgesamt zeigt sich, dass die Blechformung durch die Kombination aus fundiertem Werkstoffwissen, präziser Prozesssteuerung und innovativen Technologien eine Schlüsselrolle in der modernen Fertigung einnimmt und vielfältige Anwendungen in unterschiedlichsten Industriezweigen ermöglicht.

Zudem gewinnt die Automatisierung in der Blechformung zunehmend an Bedeutung, da sie nicht nur die Produktivität steigert, sondern auch die Reproduzierbarkeit und Qualität der Bauteile verbessert. Roboterarme übernehmen häufig das Handling der Bleche zwischen den einzelnen Bearbeitungsschritten, was menschliche Fehler reduziert und die Prozesssicherheit erhöht. Intelligente Steuerungssysteme passen die Prozessparameter dynamisch an, um auf Schwankungen im Material oder Werkzeugverschleiß zu reagieren. Die Vernetzung der Fertigungsanlagen im Sinne von Industrie 4.0 ermöglicht eine lückenlose Dokumentation aller Prozessdaten, was die Rückverfolgbarkeit und Qualitätssicherung erheblich vereinfacht. Zusätzlich erleichtern modulare Maschinenkonzepte schnelle Umrüstungen und damit eine flexible Produktion auch bei kleinen Losgrößen oder variantenreichen Produkten.

In der Forschung und Entwicklung werden vermehrt hybride Verfahren erforscht, bei denen klassische Blechformverfahren mit innovativen Techniken wie dem Laserstrahlschneiden oder dem additive manufacturing kombiniert werden, um neue Gestaltungsmöglichkeiten zu erschließen. Die kontinuierliche Weiterentwicklung von Werkzeugwerkstoffen und Beschichtungen trägt zur Verlängerung der Werkzeugstandzeiten bei und senkt somit die Produktionskosten. Trotz aller Fortschritte bleiben qualifiziertes Personal und fundiertes Prozessverständnis unerlässlich, um die komplexen Abläufe in der Blechformung effizient zu steuern und weiter zu verbessern. So bleibt die Blechformung ein dynamisches Feld, das durch technologische Innovationen und zunehmende Digitalisierung die Zukunft der metallverarbeitenden Industrie maßgeblich prägt.

Hydraulische Pressen in der Metalldrücktechnik

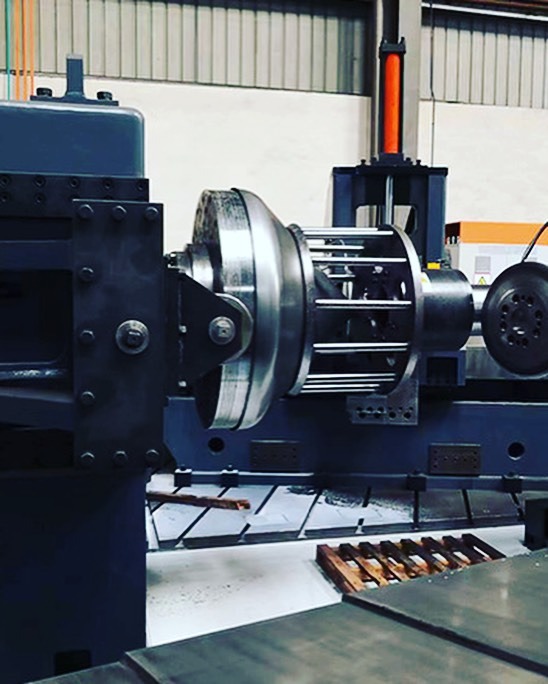

Hydraulische Pressen spielen in der Metalldrücktechnik eine zentrale Rolle, da sie durch ihre kraftvolle und präzise Arbeitsweise besonders geeignet sind, Metallbleche oder Rohlinge in komplexe Formen zu verformen. Im Gegensatz zu mechanischen Pressen arbeiten hydraulische Pressen mit einem hydraulischen Antriebssystem, das eine stufenlose Kraft- und Geschwindigkeitsregelung ermöglicht. Dies erlaubt eine optimale Anpassung des Umformprozesses an das jeweilige Material und die Geometrie des Werkstücks. Typischerweise bestehen hydraulische Pressen aus einem Zylinder, in dem ein Kolben durch hydraulischen Druck bewegt wird, und einem Werkzeugaufbau, der das Blech oder den Rohling formt.

Die Vorteile dieser Technik liegen in der hohen Prozessflexibilität, der Möglichkeit, sowohl langsame als auch schnelle Umformgeschwindigkeiten einzustellen, und der exakten Kontrolle der Umformkräfte, was besonders bei anspruchsvollen und empfindlichen Werkstoffen wichtig ist. In der Metalldrücktechnik werden hydraulische Pressen häufig für das Tiefziehen, Rückwärtsdrücken, das Fließpressen und weitere Umformverfahren eingesetzt, bei denen präzise und gleichmäßige Kraftverteilung entscheidend ist. Moderne hydraulische Pressen sind oft mit Sensoren und automatisierten Steuerungen ausgestattet, die eine Prozessüberwachung und -optimierung in Echtzeit ermöglichen.

Dadurch lassen sich Ausschussraten reduzieren und die Werkzeugstandzeiten erhöhen. Darüber hinaus bieten hydraulische Pressen durch ihre hohe Kraftdichte und kompakte Bauweise Vorteile in der Integration in Fertigungslinien und bei der Herstellung komplexer, maßgenauer Metallbauteile. Insgesamt stellen hydraulische Pressen in der Metalldrücktechnik eine leistungsfähige und vielseitige Lösung dar, die durch technologische Weiterentwicklungen kontinuierlich an Effizienz und Präzision gewinnt.

Hydraulische Pressen zeichnen sich durch ihre Fähigkeit aus, sehr hohe Kräfte bei gleichbleibender Geschwindigkeit und präziser Steuerung auszuüben, was besonders wichtig ist, um die gewünschten Formen ohne Materialschäden zu erzeugen. Die stufenlose Regelbarkeit ermöglicht es, den Umformprozess optimal an unterschiedliche Werkstoffe und Bauteilgeometrien anzupassen, wodurch eine hohe Flexibilität im Fertigungsablauf erreicht wird. Ein weiterer Vorteil liegt in der gleichmäßigen Kraftverteilung über den gesamten Presshub, wodurch Spannungen im Werkstück minimiert und Verformungsfehler reduziert werden.

Die Integration von Sensorik und moderner Steuerungstechnik erlaubt eine Echtzeitüberwachung von Parametern wie Druck, Position und Geschwindigkeit, was nicht nur die Qualität der gefertigten Teile verbessert, sondern auch die frühzeitige Erkennung von Werkzeugverschleiß oder Prozessabweichungen ermöglicht. Hydraulische Pressen sind zudem oft modular aufgebaut, was einen schnellen Werkzeugwechsel und eine einfache Wartung unterstützt und somit die Produktivität erhöht. Ihre Vielseitigkeit zeigt sich auch darin, dass sie für verschiedenste Umformverfahren genutzt werden können – vom sanften Tiefziehen über das komplexe Fließpressen bis hin zum Rückwärtsdrücken. Durch den Einsatz energiesparender Hydrauliksysteme und die Optimierung der Antriebs- und Steuerungskomponenten wird zudem der Energieverbrauch reduziert, was zur Nachhaltigkeit der Fertigung beiträgt. Insgesamt sind hydraulische Pressen ein unverzichtbares Werkzeug in der Metalldrücktechnik, das durch kontinuierliche Innovationen und Digitalisierung eine Schlüsselrolle in der Herstellung hochwertiger Metallbauteile einnimmt und den Anforderungen moderner Produktionsprozesse gerecht wird.

Darüber hinaus ermöglicht die Kombination hydraulischer Pressen mit weiteren Technologien, wie der Robotik und der automatisierten Materialzuführung, eine vollständige Integration in moderne Fertigungslinien. Dies steigert nicht nur die Effizienz, sondern sorgt auch für eine gleichbleibend hohe Qualität bei großen Stückzahlen. Durch den Einsatz von fortschrittlichen Steuerungssystemen können komplexe Umformzyklen präzise programmiert und wiederholt werden, was insbesondere bei Serienproduktionen von Vorteil ist. Die Möglichkeit, unterschiedliche Druck- und Hubprofile individuell anzupassen, erlaubt es, auch empfindliche Werkstoffe oder komplexe Bauteile schonend zu bearbeiten und gleichzeitig Materialversagen zu vermeiden. Zudem wird die Sicherheit am Arbeitsplatz durch moderne Überwachungssysteme und Not-Aus-Funktionen erhöht. In der Forschung und Entwicklung bieten hydraulische Pressen eine flexible Plattform, um neue Werkstoffe, Werkzeugdesigns und Umformverfahren zu testen und zu optimieren. Herausforderungen bestehen weiterhin in der Reduzierung von Wartungsaufwand und Kosten sowie in der Verbesserung der Energieeffizienz, wofür innovative Hydraulikkomponenten und intelligente Steuerungslösungen entwickelt werden. Insgesamt bleibt die hydraulische Presse durch ihre Vielseitigkeit, Präzision und Anpassungsfähigkeit ein unverzichtbares Werkzeug in der Metalldrücktechnik, das durch technologische Fortschritte kontinuierlich weiterentwickelt wird, um den steigenden Anforderungen an Produktqualität, Wirtschaftlichkeit und Nachhaltigkeit gerecht zu werden.

Maschinentechnik: Die Rolle der Metalldrückmaschinen

Metalldrückmaschinen nehmen in der Maschinentechnik eine zentrale Rolle ein, da sie speziell für die effiziente und präzise Umformung von Metallblechen und Rohlingen zu komplexen, rotationssymmetrischen Bauteilen konzipiert sind. Durch ihr robustes und zugleich flexibles Design ermöglichen sie das Drücken, Ziehen oder Fließpressen von Werkstücken mit unterschiedlichen Materialien und Formen. Die Maschinen sind meist mit hydraulischen oder mechanischen Antriebssystemen ausgestattet, die hohe Kräfte und kontrollierte Bewegungen sicherstellen, um selbst anspruchsvolle Umformprozesse zuverlässig auszuführen. Dabei spielt die exakte Steuerung von Geschwindigkeit, Kraft und Hub eine entscheidende Rolle, um die Materialeigenschaften optimal zu nutzen und Formfehler zu vermeiden. Modern ausgestattete Metalldrückmaschinen verfügen über digitale Steuerungen und Sensorik, die eine automatisierte Prozessüberwachung und Anpassung in Echtzeit ermöglichen. Dies erhöht nicht nur die Produktqualität, sondern auch die Wirtschaftlichkeit durch Minimierung von Ausschuss und Werkzeugverschleiß. Die Vielseitigkeit der Maschinen erlaubt den Einsatz in verschiedensten Industriezweigen, von der Automobil- über die Luftfahrt- bis hin zur Elektroindustrie. Zudem tragen innovative Werkstofftechnologien und modulare Maschinendesigns zur Erweiterung der Anwendungsmöglichkeiten bei und erleichtern schnelle Umrüstungen für unterschiedliche Produktionsserien. Insgesamt sind Metalldrückmaschinen ein unverzichtbarer Bestandteil moderner Fertigungslinien, deren kontinuierliche Weiterentwicklung maßgeblich zur Steigerung der Effizienz, Präzision und Flexibilität in der Metallumformung beiträgt.

Metalldrückmaschinen zeichnen sich durch ihre hohe Belastbarkeit und Präzision aus, was sie besonders geeignet macht für die Fertigung von Bauteilen mit komplexen Geometrien und engen Toleranzen. Sie ermöglichen es, Werkstücke aus unterschiedlichen Metallen wie Stahl, Aluminium oder Kupfer in einem einzigen Arbeitsgang oder durch Mehrstufenprozesse plastisch zu verformen. Die Konstruktion der Maschinen ist darauf ausgelegt, Kräfte gleichmäßig zu übertragen und Schwingungen zu minimieren, um ein optimales Umformergebnis zu erzielen. Durch den Einsatz moderner Steuerungstechnologien lassen sich Bewegungsabläufe und Kräfte exakt regeln, was die Prozesssicherheit erhöht und Ausschuss reduziert. Sensorische Überwachungssysteme erfassen wichtige Parameter wie Druck, Temperatur und Position, um eine kontinuierliche Qualitätskontrolle während des Umformens zu gewährleisten. Die Integration von Automatisierungslösungen, wie robotergestützten Werkstückzuführungen und Werkzeugwechselsystemen, erhöht die Produktivität und reduziert manuelle Eingriffe. Außerdem erlauben modulare Maschinendesigns eine flexible Anpassung an unterschiedliche Produktionsanforderungen, was vor allem bei variantenreichen Serien von Vorteil ist. Die Weiterentwicklung der Metalldrückmaschinen umfasst zudem die Verbesserung der Energieeffizienz durch den Einsatz intelligenter Hydrauliksysteme und regenerativer Antriebe. In Verbindung mit digitalen Zwillingen und Simulationstechniken können Prozesse virtuell optimiert und mögliche Fehlerquellen frühzeitig erkannt werden. So tragen Metalldrückmaschinen maßgeblich dazu bei, die Fertigung von hochwertigen, präzisen Metallbauteilen wirtschaftlich und nachhaltig zu gestalten und bleiben damit ein unverzichtbares Element moderner Maschinentechnik.