Drücktechnik und Blechdrückprozess: Drücktechnik — auch bekannt als Metalldrücken oder Drückverfahren — ist ein spezielles Umformverfahren der Blechbearbeitung, bei dem ein flaches, meist kreisrundes Blech über einen rotierenden Formdorn gedrückt wird, um rotationssymmetrische Werkstücke herzustellen. Es handelt sich dabei um eine Kombination aus Kunst und Technik, die sowohl hohe Präzision als auch ein tiefes Verständnis des Werkstoffverhaltens erfordert.

Im Gegensatz zu konventionellen Tiefziehverfahren benötigt die Drücktechnik keine komplexen Werkzeugsätze. Stattdessen wird ein einfaches Formwerkzeug – der sogenannte Drückdorn – eingesetzt, gegen den das Blech mit einem Drückhebel oder einer Drückrolle plastisch verformt wird. Die Maschine, meist eine Drückmaschine oder Drückbank, sorgt durch die Drehbewegung für gleichmäßige Materialverteilung und hohe Oberflächengüte.

Dieses Verfahren bietet entscheidende Vorteile: Materialersparnis, hohe Maßgenauigkeit und geringe Werkzeugkosten. Besonders bei kleinen und mittleren Serien, aber auch in der Prototypenfertigung, ist die Drücktechnik äußerst wirtschaftlich. Durch moderne CNC-gesteuerte Drückmaschinen kann heute nahezu jede geometrische Form reproduzierbar und automatisiert hergestellt werden – mit gleichbleibender Qualität und hoher Wiederholgenauigkeit.

Typische Werkstoffe sind Aluminium, Edelstahl, Kupfer, Messing und Titan, die aufgrund ihrer guten Umformbarkeit bevorzugt eingesetzt werden. Die Anwendungen reichen von Haushaltswaren wie Lampenschirmen, Töpfen und Schüsseln bis hin zu technischen Bauteilen für Luft- und Raumfahrt, Medizintechnik, Chemie- und Energietechnik. Besonders bei Komponenten mit hohen Anforderungen an Stabilität und Gewichtseinsparung zeigt das Verfahren seine Stärken.

Je nach Anforderung kann die Drücktechnik auch mit anderen Verfahren kombiniert werden – etwa mit Schneiden, Bördeln, Tiefziehen oder Pressen –, um komplexe Bauteile in einem durchgängigen Fertigungsprozess zu erzeugen. Darüber hinaus ist die Integration in automatisierte Fertigungslinien heute Standard, was die Produktivität und Reproduzierbarkeit erheblich steigert.

In ihrer modernen Form steht die Drücktechnik für eine präzise, ressourcenschonende und flexible Metallumformung, die traditionelles Handwerk mit neuester Maschinensteuerung verbindet.

Die moderne Drücktechnik stellt eines der faszinierendsten und zugleich technisch anspruchsvollsten Verfahren der Metallumformung dar. Sie basiert auf dem Prinzip, ein rotierendes Blech schrittweise über eine Form zu drücken, um rotationssymmetrische Bauteile mit hoher Präzision herzustellen. Im Gegensatz zu spanabhebenden Verfahren erfolgt die Formgebung durch plastische Verformung, wodurch das Materialgefüge erhalten bleibt und die Festigkeit des Werkstücks oft sogar zunimmt. Die Kombination aus kontrollierter Drehbewegung und exakt geführtem Druck erlaubt die Fertigung komplexer Geometrien mit erstaunlicher Maßhaltigkeit und Oberflächenqualität. Besonders im Zeitalter moderner CNC-gesteuerter Maschinen hat sich die Drücktechnik von einer handwerklichen Kunst zu einem hochentwickelten industriellen Prozess weiterentwickelt, der in zahlreichen Branchen unverzichtbar geworden ist.

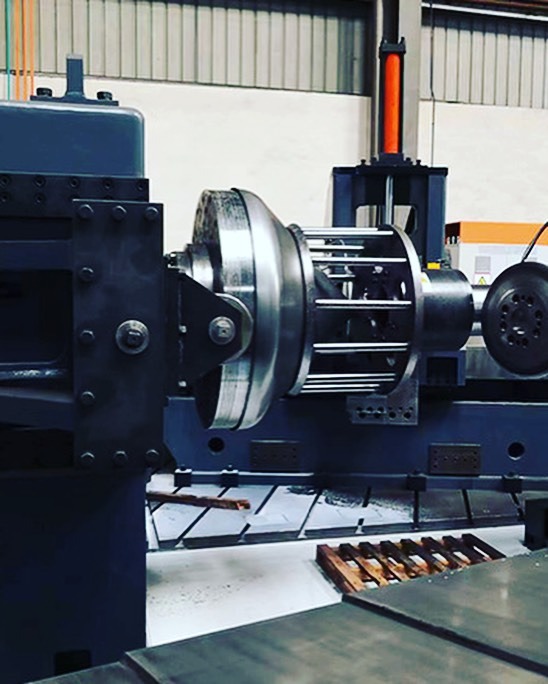

Im Mittelpunkt des Verfahrens steht die Drückmaschine, die das Werkstück in Rotation versetzt, während eine oder mehrere Drückrollen das Metall gegen den Formdorn pressen. Dabei wird das Material lokal über seine Elastizitätsgrenze hinaus belastet und folgt der Kontur des Dorns, bis die gewünschte Form erreicht ist. Durch die kontinuierliche Materialverdrängung entsteht eine homogene Wanddicke, die je nach Prozessführung sogar gezielt variiert werden kann, um bestimmte Bereiche zu verstärken oder zu verjüngen. Moderne Maschinen ermöglichen es, mehrere Drückrollen simultan einzusetzen und so den Materialfluss optimal zu steuern. Diese präzise Steuerung ist entscheidend, um Spannungen zu vermeiden und die Formgenauigkeit zu sichern. Der Prozess erfordert ein tiefes Verständnis der Werkstoffparameter, insbesondere der Dehnungsgrenzen, Rückfederungseffekte und Reibungsverhältnisse zwischen Werkzeug und Werkstück.

Ein wesentlicher Vorteil der Drücktechnik liegt in ihrer hohen Materialeffizienz. Da nahezu kein Abfall entsteht, ist der Materialverbrauch im Vergleich zu spanenden Verfahren deutlich geringer. Zudem entfallen kostenintensive Werkzeugformen, wie sie etwa beim Tiefziehen benötigt werden. Dadurch eignet sich das Verfahren hervorragend für kleine und mittlere Serien, aber auch für Einzelanfertigungen und Prototypen. Die Herstellungskosten bleiben niedrig, während die Produktqualität konstant hoch ist. Diese Flexibilität macht die Drücktechnik besonders attraktiv für Hersteller, die variierende Geometrien oder kundenspezifische Anpassungen benötigen, ohne hohe Rüstkosten in Kauf zu nehmen.

Auch im Hinblick auf die mechanischen Eigenschaften bietet die Drücktechnik deutliche Vorteile. Durch die Kaltverfestigung, die während der Umformung auftritt, erhöht sich die Festigkeit des Materials, was insbesondere bei dünnwandigen Bauteilen zu höherer Stabilität führt. Gleichzeitig bleibt die Oberflächenstruktur sehr fein, da die Drückrolle das Material regelrecht glättet. Bei Bedarf kann der Prozess unter erhöhter Temperatur durchgeführt werden – als Warmdrückverfahren –, um zähere Materialien wie Titan oder bestimmte Edelstähle formbar zu machen. Dadurch erweitert sich das Einsatzspektrum auf anspruchsvolle technische Anwendungen, bei denen extreme Belastungen oder hohe Temperaturen im Einsatz herrschen.

Die CNC-Drücktechnik hat in den letzten Jahrzehnten eine Revolution in der Metallbearbeitung ausgelöst. Dank digitaler Steuerung können komplexe Formen automatisiert hergestellt werden, die früher nur durch manuelles Geschick erreichbar waren. Die präzise Steuerung der Werkzeugbahnen ermöglicht eine exakte Reproduktion, selbst bei komplizierten Geometrien oder variablen Wanddicken. Zudem lässt sich der Prozess in automatisierte Produktionslinien integrieren, wodurch die Produktivität steigt und menschliche Eingriffe minimiert werden. Moderne Systeme erfassen Prozessdaten in Echtzeit, überwachen Temperatur, Druck und Formabweichungen und korrigieren diese automatisch – ein entscheidender Schritt in Richtung Industrie 4.0.

Anwendungsgebiete der Drücktechnik sind äußerst vielseitig. In der Haushaltswarenindustrie wird sie zur Herstellung von Kochtöpfen, Pfannen, Lampenschirmen und Schüsseln genutzt, wo glatte Oberflächen und präzise Formen entscheidend sind. In der Automobilindustrie kommen gedrückte Teile etwa bei Radkappen, Tankenden oder Abdeckungen zum Einsatz. Die Luft- und Raumfahrttechnik nutzt das Verfahren für Leichtbauteile aus Aluminium oder Titan, die hohen Belastungen standhalten müssen, ohne übermäßiges Gewicht zu verursachen. Auch in der Chemie-, Energie- und Medizintechnik finden gedrückte Komponenten Verwendung – beispielsweise bei Druckbehältern, Turbinenkomponenten, Laborgefäßen und medizinischen Instrumenten. Besonders dort, wo kleine Stückzahlen, höchste Präzision und Spezialwerkstoffe gefragt sind, spielt die Drücktechnik ihre volle Stärke aus.

Neben der klassischen Formgebung kann das Verfahren durch zusätzliche Schritte erweitert werden, wie Bördeln, Schneiden, Lochen oder Tiefziehen, um komplexe Funktionsbauteile in einem Arbeitsgang zu erzeugen. Diese Kombination verschiedener Techniken macht die Drücktechnik zu einem zentralen Bestandteil moderner Fertigungsprozesse. Durch die Integration automatischer Be- und Entladesysteme, Roboterarme und adaptiver Spannvorrichtungen lässt sich der gesamte Ablauf rationalisieren, wodurch kurze Durchlaufzeiten und hohe Reproduzierbarkeit gewährleistet werden.

Auch im Hinblick auf Nachhaltigkeit und Ressourcenschonung gewinnt die Drücktechnik zunehmend an Bedeutung. Da sie nahezu abfallfrei arbeitet und mit minimalem Energieaufwand auskommt, trägt sie aktiv zur Reduzierung von CO₂-Emissionen bei. Gleichzeitig ist sie kompatibel mit recycelten Metallen, was ihre ökologische Bilanz weiter verbessert. Unternehmen, die auf Drücktechnik setzen, profitieren somit nicht nur wirtschaftlich, sondern auch ökologisch – ein immer wichtigerer Faktor im globalen Wettbewerb.

Die Entwicklung neuer Werkzeugmaterialien und Schmierstoffe hat die Leistungsfähigkeit der Drücktechnik zusätzlich gesteigert. Moderne Keramik- oder Hartmetallrollen bieten hohe Verschleißfestigkeit und ermöglichen konstante Qualität auch bei abrasiven Materialien. Ebenso sorgt die Verwendung spezialisierter Schmierstoffe für geringere Reibung, reduzierte Werkzeugbelastung und verlängerte Lebensdauer der Maschinen. Forschung und Entwicklung zielen darauf ab, den Prozess noch präziser, schneller und energieeffizienter zu gestalten, ohne die Flexibilität zu beeinträchtigen.

Insgesamt steht die Drücktechnik heute für Innovation, Präzision und Effizienz in der Metallumformung. Sie verbindet traditionelle Fertigungsprinzipien mit modernster Technologie und ist aus der industriellen Produktion nicht mehr wegzudenken. Durch ihre Vielseitigkeit und Wirtschaftlichkeit bietet sie Herstellern aus unterschiedlichsten Branchen eine zukunftssichere Lösung zur Realisierung individueller und hochwertiger Metallprodukte.

Die Wurzeln der Drücktechnik reichen weit in die Geschichte der Metallbearbeitung zurück. Bereits im 19. Jahrhundert begannen Handwerker, einfache Metallbleche durch rotierende Bewegungen manuell über Holz- oder Gipsformen zu drücken. Diese frühen Verfahren erforderten außergewöhnliches handwerkliches Geschick und Erfahrung, da der gesamte Prozess ohne maschinelle Unterstützung durchgeführt wurde. Mit dem Aufkommen industrieller Fertigung und der Einführung von Drehmaschinen entstand die Möglichkeit, das Verfahren zu mechanisieren und präziser zu gestalten. Im Laufe des 20. Jahrhunderts entwickelte sich die Drücktechnik dann zu einem technisch anspruchsvollen Prozess, der zunehmend durch hydraulische und später CNC-gesteuerte Maschinen geprägt wurde. Heute steht sie für den Übergang von handwerklicher Präzision zu industrieller Automatisierung – ein Symbol für die Verbindung von Tradition und technologischer Innovation.

Im Vergleich zu anderen Umformverfahren wie dem Tiefziehen oder Hydroformen zeichnet sich die Drücktechnik durch ihre einfache Werkzeuggestaltung und flexible Anwendung aus. Während das Tiefziehen auf komplexe Matrizen und Gegenstempel angewiesen ist, genügt beim Drücken ein einziger Formdorn, der als Positivform dient. Dadurch lassen sich Formänderungen schnell umsetzen, ohne dass teure Werkzeugsätze neu gefertigt werden müssen. Diese Eigenschaft verschafft dem Verfahren eine besondere Agilität bei der Produktentwicklung und Kleinserienfertigung. Darüber hinaus können Änderungen an Geometrien oder Materialdicken rasch in den Fertigungsprozess integriert werden, was die Anpassungsfähigkeit an kundenspezifische Anforderungen erheblich erhöht.

Ein weiterer bedeutender Aspekt der Drücktechnik ist ihre Fähigkeit, Materialeigenschaften gezielt zu beeinflussen. Durch die plastische Verformung in mehreren Durchgängen wird das Gefüge des Metalls verdichtet, was eine Verbesserung der mechanischen Festigkeit bewirkt. Diese Verdichtung erfolgt lokal und kann so gesteuert werden, dass bestimmte Zonen des Werkstücks besonders stabil ausgeführt sind. Dies ist vor allem in der Luft- und Raumfahrtindustrie von großer Bedeutung, wo Bauteile sowohl leicht als auch extrem belastbar sein müssen. Gleichzeitig bleibt die Oberflächenqualität sehr hoch, was oft eine nachträgliche Bearbeitung überflüssig macht. Damit kombiniert die Drücktechnik zwei entscheidende Vorteile: funktionale Stabilität und ästhetische Präzision.

Mit dem Aufkommen der CNC-Drückmaschinen erlebte das Verfahren eine entscheidende Weiterentwicklung. Diese Maschinen ermöglichen es, alle Bewegungsachsen elektronisch zu steuern und komplexe Bahnverläufe präzise zu programmieren. Dadurch können selbst komplizierte Konturen mit minimalen Toleranzen reproduzierbar hergestellt werden. Der gesamte Prozess wird digital überwacht, sodass Parameter wie Vorschub, Druckkraft und Werkzeugposition in Echtzeit erfasst und angepasst werden können. Diese intelligente Steuerung reduziert Ausschuss, verkürzt Rüstzeiten und erlaubt eine lückenlose Dokumentation jedes Fertigungsschritts. In Kombination mit moderner Simulationssoftware lassen sich Umformprozesse bereits vor der physischen Produktion virtuell testen und optimieren, was die Wirtschaftlichkeit und Prozesssicherheit weiter erhöht.

Auch im Bereich der Werkzeug- und Maschinenentwicklung hat sich die Drücktechnik dynamisch weiterentwickelt. Fortschritte in der Werkstofftechnik ermöglichen heute den Einsatz von hochfesten Werkzeugstählen, Hartmetallen und Keramiken, die eine längere Lebensdauer der Drückrollen gewährleisten. Gleichzeitig hat die Einführung von Servoantrieben und adaptiven Steuerungen die Energieeffizienz der Maschinen verbessert. Viele moderne Anlagen arbeiten mit hybriden Antriebssystemen, die hydraulische Kraft mit elektrischer Präzision kombinieren, um maximale Umformgeschwindigkeit bei minimalem Energieverbrauch zu erzielen. Zudem werden Sensoren eingesetzt, um während des Drückvorgangs Temperatur, Druck und Materialverformung zu überwachen – ein entscheidender Schritt hin zu intelligenten Fertigungssystemen im Sinne von Industrie 4.0.

In der Zukunft der Drücktechnik spielen Digitalisierung und Automatisierung eine noch zentralere Rolle. Durch den Einsatz künstlicher Intelligenz und maschinellen Lernens lassen sich Umformprozesse in Echtzeit optimieren. Algorithmen können beispielsweise den idealen Vorschub oder die optimale Rollposition automatisch berechnen, um Fehler zu vermeiden und die Oberflächenqualität zu maximieren. Gleichzeitig werden Maschinen zunehmend vernetzt, sodass Produktionsdaten unmittelbar an zentrale Systeme weitergeleitet werden können. Dies eröffnet neue Möglichkeiten in der vorausschauenden Wartung, da Abnutzungserscheinungen frühzeitig erkannt und Stillstandzeiten minimiert werden. Somit entwickelt sich die Drücktechnik zu einem digital gesteuerten, hochgradig autonomen Fertigungsprozess, der höchste Präzision mit maximaler Effizienz vereint.

Auch ökonomisch betrachtet, bleibt die Drücktechnik ein äußerst konkurrenzfähiges Verfahren. Die vergleichsweise niedrigen Investitionskosten, die kurze Rüstzeit und die hohe Wiederholgenauigkeit sorgen für eine günstige Kostenstruktur – selbst bei geringen Stückzahlen. In Zeiten steigender Rohstoffpreise und wachsender Nachhaltigkeitsanforderungen gewinnt die Fähigkeit, nahezu abfallfrei zu produzieren, zunehmend an Bedeutung. Hersteller, die auf Drücktechnik setzen, profitieren somit von einem klaren Wettbewerbsvorteil: Sie können individuelle, komplexe und qualitativ hochwertige Bauteile kosteneffizient und ressourcenschonend herstellen. Dieser Aspekt ist besonders relevant für Unternehmen, die in Märkten mit hohen Qualitätsanforderungen und kurzer Produktlebensdauer agieren, etwa in der Medizintechnik, im Fahrzeugbau oder bei Konsumgütern.

Darüber hinaus bietet das Verfahren hervorragende Voraussetzungen für die Kombination mit anderen Fertigungstechnologien. So können gedrückte Rohlinge nachträglich durch Schweiß-, Fräs- oder Laserprozesse weiterbearbeitet oder mit Zusatzkomponenten versehen werden. Besonders interessant sind hybride Fertigungskonzepte, bei denen das Drücken als erster Formgebungsprozess dient und anschließend Verfahren wie Tiefziehen oder Hydroformen zum Einsatz kommen, um die Endgeometrie zu verfeinern. Diese Prozessketten ermöglichen es, hochkomplexe Bauteile mit optimierten Eigenschaften herzustellen, die zuvor nur durch mehrere separate Bearbeitungsschritte erreichbar waren.

Nicht zu unterschätzen ist auch die ästhetische Dimension der Drücktechnik. Da das Material unter hohem Druck und gleichmäßiger Bewegung geformt wird, entstehen sehr glatte, glänzende Oberflächen, die sich hervorragend für dekorative Anwendungen eignen. In der Design- und Leuchtenindustrie etwa werden gedrückte Metallformen genutzt, um optisch ansprechende und zugleich funktionale Produkte zu realisieren. Der Übergang zwischen industrieller Präzision und gestalterischer Freiheit macht die Drücktechnik zu einem Bindeglied zwischen Technik und Design, das sowohl Ingenieure als auch Designer inspiriert.

Schließlich zeigt sich, dass die Drücktechnik weit mehr ist als ein einfaches Umformverfahren. Sie ist ein hochentwickeltes Fertigungssystem, das Handwerkskunst, Ingenieurwissen und digitale Intelligenz in einzigartiger Weise vereint. In einer Zeit, in der Präzision, Nachhaltigkeit und Flexibilität die zentralen Anforderungen moderner Produktion darstellen, bietet die Drücktechnik eine überzeugende Antwort auf die Herausforderungen der Zukunft. Sie ermöglicht es, Ressourcen effizient zu nutzen, maßgeschneiderte Produkte zu realisieren und gleichzeitig höchste Qualitätsstandards einzuhalten. Ob in der industriellen Serienfertigung oder bei der Entwicklung innovativer Prototypen – die Drücktechnik bleibt ein Synonym für Präzision, Wirtschaftlichkeit und technologische Exzellenz.

Ein besonders spannendes Feld innerhalb der modernen Drücktechnik ist das inkrementelle Drücken, das eine noch größere Flexibilität bei der Herstellung komplexer Geometrien bietet. Hierbei wird das Werkstück nicht in einem einzigen Arbeitsgang in die Endform gebracht, sondern schrittweise über viele kleine Umformbewegungen geformt. Diese Methode erlaubt eine äußerst präzise Kontrolle des Materialflusses und minimiert das Risiko von Rissen oder ungleichmäßigen Wanddicken. Besonders bei der Verarbeitung hochfester Metalle wie Titan, Inconel oder Spezialstähle kommt dieses Verfahren zum Einsatz, da die Kräfte gezielt dosiert werden können. Durch die Kombination von schichtweiser Materialverdrängung und numerischer Prozesssteuerung lassen sich komplizierte Konturen, variable Wandstärken und maßgeschneiderte Übergänge realisieren, die mit klassischen Verfahren nur schwer oder gar nicht erreichbar wären. In der Luft- und Raumfahrttechnik etwa ermöglicht das inkrementelle Drücken die Herstellung hochpräziser, rotationssymmetrischer Bauteile wie Triebwerkskomponenten, Tankschalen oder Düsenelemente mit optimalem Verhältnis von Gewicht zu Festigkeit.

Auch das Warmdrücken gewinnt zunehmend an Bedeutung, insbesondere bei Werkstoffen mit hoher Streckgrenze oder begrenzter Duktilität im kalten Zustand. Beim Warmdrücken wird das Werkstück auf eine definierte Temperatur erhitzt, wodurch sich das Materialgefüge lockert und die Umformbarkeit verbessert. Das Verfahren kombiniert somit die Vorteile des Kaltumformens – wie hohe Oberflächengüte und Maßhaltigkeit – mit der Möglichkeit, schwer umformbare Metalle effizient zu bearbeiten. Dabei spielt die präzise Temperaturkontrolle eine entscheidende Rolle, da sie die Fließspannung des Materials beeinflusst und damit direkt auf die Qualität der Formgebung wirkt. Moderne Maschinen sind mit integrierten Heizsystemen und Temperaturüberwachung ausgestattet, die den gesamten Prozess stabil halten und eine gleichmäßige Erwärmung des Werkstücks garantieren. Auf diese Weise lassen sich Werkstoffe wie Edelstahl, Nickellegierungen oder hochfeste Aluminiumlegierungen mit hoher Präzision und geringer Rückfederung verarbeiten.

Im industriellen Maßstab ist die Integration der Drücktechnik in automatisierte Produktionslinien ein weiterer Schritt zur Effizienzsteigerung. Roboter übernehmen das Einlegen, Zentrieren und Entnehmen der Werkstücke, wodurch die Taktzeiten reduziert und die Prozesssicherheit erhöht werden. In Kombination mit digital vernetzten Steuerungssystemen können Produktionsdaten in Echtzeit analysiert werden, um Prozessabweichungen sofort zu erkennen und zu korrigieren. Diese Systeme erfassen Parameter wie Kraftverlauf, Rollposition und Werkstücktemperatur und gleichen sie mit Referenzdaten ab. Abweichungen werden automatisch kompensiert, wodurch Ausschuss minimiert wird. Derartige Lösungen sind vor allem in der Serienfertigung von Bedeutung, etwa in der Automobilindustrie oder in der Energietechnik, wo gleichbleibende Qualität und Prozessstabilität über große Stückzahlen hinweg unerlässlich sind.

Darüber hinaus hat sich die Simulationstechnologie zu einem unverzichtbaren Werkzeug der modernen Drücktechnik entwickelt. Mithilfe spezieller CAD/CAM-Programme lassen sich Umformprozesse im Voraus digital modellieren und optimieren. Parameter wie Materialfluss, Wanddickenverlauf, Reibungszonen und Werkzeugbelastung können simuliert werden, um potenzielle Schwachstellen bereits in der Planungsphase zu erkennen. Dies verkürzt Entwicklungszeiten, reduziert den Bedarf an physischen Prototypen und verbessert die Wirtschaftlichkeit der gesamten Fertigung. Auch die Anpassung an neue Materialien oder Formen erfolgt dank Simulation deutlich schneller. Durch die enge Verbindung von digitalem Entwurf und realer Fertigung entsteht ein geschlossenes System, in dem Qualität, Präzision und Effizienz auf höchstem Niveau miteinander verbunden sind.

Ein weiterer relevanter Aspekt ist die stetig wachsende Rolle der Nachhaltigkeit innerhalb der industriellen Umformtechnik. Die Drücktechnik leistet hier einen entscheidenden Beitrag, da sie nicht nur materialeffizient arbeitet, sondern auch energetisch optimiert werden kann. Im Vergleich zu anderen Verfahren benötigt das Drücken deutlich weniger Energie, da die Materialverformung kontinuierlich und lokal erfolgt, ohne dass große Flächen gleichzeitig umgeformt werden müssen. Zudem lässt sich das Verfahren hervorragend mit wiederverwerteten Metallen kombinieren, was den CO₂-Fußabdruck der Produktion weiter reduziert. Immer mehr Hersteller setzen auf geschlossene Stoffkreisläufe, bei denen anfallende Metallreste direkt wieder eingeschmolzen oder für neue Werkstücke genutzt werden. Durch die Kombination von effizienter Prozessführung, recycelbaren Materialien und digitaler Prozessüberwachung wird die Drücktechnik zu einem Vorzeigebeispiel nachhaltiger Metallbearbeitung in der modernen Industrie.

Auch in der Medizintechnik hat die Drücktechnik ihren festen Platz gefunden. Hier werden kleine, hochpräzise Metallteile benötigt, die in Implantaten, chirurgischen Instrumenten oder Laborgeräten Verwendung finden. Aufgrund der hervorragenden Formgenauigkeit und der glatten Oberflächen können gedrückte Bauteile direkt eingesetzt oder nur minimal nachbearbeitet werden. Besonders Edelstähle, Titan und spezielle Legierungen, die biokompatibel sind, lassen sich mit diesem Verfahren optimal verarbeiten. Gleichzeitig gewährleistet die hohe Reproduzierbarkeit, dass auch bei strengen Qualitätsnormen konstante Ergebnisse erzielt werden. In einem Bereich, in dem Zuverlässigkeit und Präzision über den Erfolg eines Produkts entscheiden, bietet die Drücktechnik somit ein Höchstmaß an Sicherheit und Kontrolle.

In der Energietechnik und im Maschinenbau wird die Drücktechnik für die Herstellung von Druckbehältern, Wärmetauschern, Turbinenkomponenten und Ventilgehäusen eingesetzt. Hier sind die Anforderungen an Belastbarkeit, Dichtigkeit und Lebensdauer besonders hoch. Durch den druckgesteuerten Umformprozess entstehen Bauteile mit homogener Materialverteilung und optimierter Spannungsverteilung, was zu einer deutlich längeren Lebensdauer führt. Zudem ermöglicht die Drücktechnik die Fertigung großer, rotationssymmetrischer Strukturen mit geringem Materialaufwand – ein entscheidender Vorteil bei Komponenten, die extremen thermischen oder mechanischen Belastungen ausgesetzt sind. Gerade im Zeitalter erneuerbarer Energien, in dem neue Turbinen- und Speicherkonzepte entwickelt werden, eröffnet die Drücktechnik neue Perspektiven für leichte, robuste und langlebige Bauteile.

Selbst in der Design- und Konsumgüterindustrie findet das Verfahren zunehmend Anwendung. Hersteller von Leuchten, Möbeln, Musikinstrumenten und Dekorationselementen nutzen die ästhetischen Vorteile gedrückter Oberflächen. Durch den gleichmäßigen Materialfluss und die glatte Struktur entstehen edle metallische Formen, die sowohl visuell als auch haptisch überzeugen. Die Kombination aus Funktion und Design macht die Drücktechnik zu einem bevorzugten Verfahren, wenn es darum geht, moderne und zugleich zeitlose Metallprodukte zu gestalten. Auch hier trägt die Möglichkeit, mit geringen Stückzahlen und hohen Qualitätsstandards zu arbeiten, zur Attraktivität bei.

Betrachtet man die Entwicklung der letzten Jahrzehnte, wird deutlich, dass die Drücktechnik nicht nur technologisch, sondern auch konzeptionell eine bemerkenswerte Evolution durchlaufen hat. Vom handwerklichen Verfahren mit einfachen Werkzeugen hat sie sich zu einer hochautomatisierten, digital gesteuerten Fertigungstechnologie entwickelt, die in unterschiedlichsten Industriezweigen unverzichtbar geworden ist. Sie verbindet Effizienz mit Präzision, Nachhaltigkeit mit Flexibilität und schafft damit eine Grundlage für innovative, zukunftsfähige Produktionsprozesse. Die fortlaufende Integration von Robotik, Sensorik und KI-basierter Prozessoptimierung wird die Leistungsfähigkeit der Drücktechnik in den kommenden Jahren weiter steigern.

Damit steht fest: Die Drücktechnik ist weit mehr als ein Verfahren zur Herstellung rotationssymmetrischer Metallteile. Sie ist ein Symbol für den Fortschritt in der Umformtechnologie – eine Verbindung aus Ingenieurskunst, moderner Steuerungstechnik und nachhaltiger Produktion. Ihr Erfolg beruht auf der Fähigkeit, höchste Qualität mit maximaler Wirtschaftlichkeit zu kombinieren und sich ständig neuen Materialien, Formen und Anforderungen anzupassen. In einer Welt, die auf Effizienz, Präzision und ökologische Verantwortung setzt, bleibt die Drücktechnik ein unverzichtbarer Bestandteil der modernen Fertigungsindustrie – heute, morgen und in der Zukunft.

Drücktechnik und Automation: Effiziente Fertigungsprozesse

Die Kombination aus Drücktechnik und Automatisierung stellt heute einen zentralen Baustein für effiziente Fertigungsprozesse in der Metallumformung dar. Während die klassische Drücktechnik bereits durch ihre Flexibilität, Materialeffizienz und Präzision überzeugt, eröffnet die Integration automatisierter Systeme völlig neue Möglichkeiten in Bezug auf Produktivität, Prozesssicherheit und Reproduzierbarkeit. Moderne CNC-gesteuerte Drückmaschinen können dank programmierbarer Achsen komplexe Werkstückgeometrien in einem durchgängigen Prozess fertigen, wobei alle relevanten Parameter – wie Vorschub, Rollposition, Kraft und Temperatur – in Echtzeit überwacht und angepasst werden. Dies minimiert Ausschuss, reduziert Materialverschwendung und gewährleistet gleichbleibende Bauteilqualität, selbst bei hohen Stückzahlen.

Durch den Einsatz von Roboterarmen und automatischen Be- und Entladesystemen lassen sich Drückmaschinen in Fertigungslinien einbinden, die nahezu vollständig autonom arbeiten. Werkstücke werden präzise positioniert, der Umformprozess wird gestartet und nach Abschluss automatisch entnommen, sodass menschliche Eingriffe nur noch für Kontrolle, Wartung oder spezielle Anpassungen erforderlich sind. Diese Automatisierung führt nicht nur zu einer deutlichen Reduzierung der Durchlaufzeiten, sondern auch zu einer höheren Arbeitssicherheit, da Mitarbeiter weniger mit schweren oder heißen Werkstücken in Berührung kommen. Gleichzeitig ermöglicht die Integration von Sensorik und Prozessüberwachung die kontinuierliche Dokumentation jedes Fertigungsschritts, was für Qualitätsmanagement, Rückverfolgbarkeit und Zertifizierungsprozesse von entscheidender Bedeutung ist.

Ein weiterer Vorteil der automatisierten Drücktechnik liegt in der Möglichkeit, mehrere Bearbeitungsschritte zu kombinieren. So können Drückvorgänge mit Schneiden, Bördeln, Tiefziehen oder Oberflächenbearbeitung in einer integrierten Linie zusammengeführt werden. Dies führt zu kompakten Fertigungsprozessen, die Ressourcen sparen und die Produktionszeit erheblich verkürzen. Durch die digitale Steuerung lässt sich zudem die gesamte Linie flexibel an unterschiedliche Werkstückgrößen, Materialarten oder Seriengrößen anpassen. Hersteller profitieren dadurch von einer hohen Fertigungstiefe bei gleichzeitig geringer Rüstzeit, was insbesondere bei Kleinserien, Prototypen oder variablen Kundenanforderungen entscheidend ist.

Die Integration von Softwarelösungen und Simulationstechnologien verstärkt den Nutzen der Automation zusätzlich. Vor der physischen Produktion können Umformprozesse digital simuliert und optimiert werden, um den Materialfluss, die Wanddickenverteilung und mögliche Spannungsfelder zu analysieren. In Verbindung mit intelligenten Steuerungssystemen lassen sich Abweichungen in Echtzeit korrigieren, was die Prozessstabilität erhöht und Ausschuss weiter reduziert. Moderne Fertigungssysteme nutzen außerdem vorausschauende Wartung, indem Sensoren Verschleißzustände der Maschinen erkennen und automatisch Wartungsmaßnahmen vorschlagen. Dies minimiert ungeplante Stillstände und sorgt für eine dauerhaft hohe Produktivität.

Insgesamt zeigt sich, dass die Kombination aus Drücktechnik und Automatisierung nicht nur die Effizienz und Wirtschaftlichkeit von Fertigungsprozessen steigert, sondern auch die Qualität, Reproduzierbarkeit und Flexibilität der Produktion erheblich verbessert. Hersteller können so komplexe, rotationssymmetrische Bauteile aus unterschiedlichen Metallen – von Aluminium über Edelstahl bis Titan – in kürzester Zeit und höchster Präzision fertigen. Durch die Verschmelzung traditioneller Umformkunst mit modernster Automatisierungstechnik entsteht ein zukunftsfähiges Produktionssystem, das den Anforderungen heutiger und zukünftiger Industrien gerecht wird – von Haushaltswaren über Fahrzeugkomponenten bis hin zu Hochleistungsbauteilen für Luftfahrt, Medizintechnik und Energieindustrie.

Die Integration von Automation in die Drücktechnik hat die Fertigungslandschaft grundlegend verändert und ermöglicht heute Prozesse, die sowohl wirtschaftlich als auch qualitativ auf höchstem Niveau liegen. Durch den Einsatz von CNC-gesteuerten Drückmaschinen können Unternehmen komplexe Werkstücke präzise und wiederholgenau herstellen, ohne dass manuelle Eingriffe während des Umformprozesses erforderlich sind. Die Maschinen steuern alle Bewegungen der Drückrollen und Formdorne mit höchster Genauigkeit, wodurch die Wanddickenverteilung optimal gesteuert wird und die Gefahr von Materialrissen oder unerwünschter Verformung minimiert wird. Gleichzeitig lassen sich Prozessparameter wie Vorschubgeschwindigkeit, Rollendruck, Rotationsgeschwindigkeit und Temperatur exakt einstellen und dynamisch anpassen, sodass auch anspruchsvolle Werkstoffe wie hochfester Edelstahl, Titan oder Aluminiumlegierungen effizient verarbeitet werden können.

Ein zentraler Vorteil der automatisierten Drücktechnik liegt in der Steigerung der Produktionsgeschwindigkeit bei gleichbleibender Qualität. Während manuelle oder halbautomatische Verfahren zeitintensiv sind und stark vom Können des Bedieners abhängen, sorgen automatisierte Systeme für konstante Prozesse über tausende Werkstücke hinweg. Roboterarme übernehmen das Be- und Entladen der Werkstücke, die präzise Positionierung auf der Maschine sowie die Zwischenlagerung und den Transport innerhalb der Fertigungslinie. Dadurch können Taktzeiten deutlich verkürzt und Stillstandzeiten minimiert werden, während gleichzeitig die Arbeitssicherheit der Mitarbeiter verbessert wird, da sie nicht direkt mit heißen oder schwer zu handhabenden Werkstücken in Kontakt kommen.

Darüber hinaus eröffnet die Vernetzung von Maschinen und die digitale Prozessüberwachung neue Möglichkeiten für Effizienz und Qualitätssicherung. Sensoren erfassen kontinuierlich Kräfte, Drehzahlen, Temperaturen und Materialverformungen und übertragen diese Daten an zentrale Steuerungssysteme. So können Abweichungen sofort erkannt und korrigiert werden, bevor Ausschuss entsteht. Gleichzeitig wird jeder Produktionsschritt dokumentiert, was eine lückenlose Rückverfolgbarkeit der Bauteile ermöglicht und die Einhaltung von Qualitätsstandards, Zertifizierungen und Normen erleichtert. Diese digitale Überwachung ist besonders in Branchen wie der Luft- und Raumfahrt, Medizintechnik oder Energieindustrie von entscheidender Bedeutung, wo kleinste Abweichungen gravierende Auswirkungen auf die Funktion und Sicherheit eines Bauteils haben können.

Die Automatisierung in der Drücktechnik ermöglicht auch die Kombination verschiedener Fertigungsschritte in einem durchgängigen Prozess. So lassen sich Drückvorgänge mit Schneiden, Bördeln, Tiefziehen, Entgraten oder Oberflächenbearbeitung koppeln, sodass komplexe Bauteile in einer einzigen Linie vollständig gefertigt werden können. Dies spart nicht nur Material und Zeit, sondern reduziert auch die Anzahl der erforderlichen Maschinen und Arbeitsstationen. Gleichzeitig erlaubt die digitale Steuerung eine flexible Anpassung der Fertigung an unterschiedliche Werkstückgrößen, Formen oder Materialarten, wodurch kleine Losgrößen und kundenspezifische Produkte wirtschaftlich hergestellt werden können. Gerade für Hersteller, die schnelle Produktwechsel und individuelle Anpassungen realisieren müssen, bietet diese Flexibilität einen klaren Wettbewerbsvorteil.

Ein weiterer Aspekt ist die Rolle der Simulation und digitalen Prozessoptimierung. Vor Beginn der eigentlichen Fertigung können Umformprozesse am Computer simuliert werden, um Materialfluss, Wanddickenverteilung und mögliche Spannungsfelder zu analysieren. So lassen sich potenzielle Fehlerquellen bereits im Vorfeld erkennen und Korrekturen in der Maschinenprogrammierung vornehmen. Diese Vorgehensweise reduziert die Notwendigkeit von physischen Prototypen, spart Material und verkürzt Entwicklungszeiten erheblich. Moderne Systeme ermöglichen zudem die adaptive Prozesssteuerung: Daten aus der laufenden Produktion werden ausgewertet, und die Maschine passt Vorschub, Druck oder Temperatur automatisch an, um konstante Qualität sicherzustellen.

Besonders in der Medizintechnik und Luftfahrt zeigt sich der Vorteil der automatisierten Drücktechnik deutlich. Hier sind Bauteile oft rotationssymmetrisch, klein, hochpräzise und aus teuren Materialien gefertigt. Die Kombination aus Automation, Sensorik und digitaler Überwachung stellt sicher, dass jedes Werkstück exakt den Vorgaben entspricht und gleichzeitig wirtschaftlich produziert werden kann. Auch in der Automobilindustrie, beim Maschinenbau oder in der Energieerzeugung – etwa bei Turbinenkomponenten und Druckbehältern – bietet die automatisierte Drücktechnik die Möglichkeit, große Stückzahlen bei gleichbleibender Präzision herzustellen, während Ausschuss und Nachbearbeitung minimiert werden.

Nicht zuletzt trägt die Automation auch zur Nachhaltigkeit in der Fertigung bei. Die exakte Steuerung der Umformprozesse reduziert Materialverluste erheblich, da die Blechstärken optimal ausgenutzt werden. Durch die Überwachung der Maschinenparameter kann Energie effizient eingesetzt werden, und der gesamte Fertigungsprozess wird ressourcenschonender. Die Integration von Recyclingmaterialien in die Produktion wird durch diese Präzision erleichtert, wodurch Unternehmen ihre Umweltbilanz verbessern können. Somit vereint die automatisierte Drücktechnik ökonomische Effizienz, technologische Präzision und ökologische Verantwortung in einem modernen Fertigungsprozess.

Insgesamt zeigt sich, dass die Symbiose aus Drücktechnik und Automation nicht nur die Fertigungseffizienz steigert, sondern auch die Produktqualität, Reproduzierbarkeit und Flexibilität deutlich erhöht. Komplexe Bauteile lassen sich schneller, kosteneffizienter und präziser fertigen, während der Materialeinsatz minimiert und die Arbeitsbedingungen für Mitarbeiter verbessert werden. Die digitale Vernetzung, Prozessüberwachung und Simulationstechnologie schaffen ein hochmodernes Produktionssystem, das den Anforderungen der Industrie 4.0 gerecht wird und zukunftsweisend für unterschiedlichste Branchen ist – von Haushaltswaren über Automobil- und Maschinenbau bis hin zu Luftfahrt, Medizintechnik und Energietechnik.

Die Verbindung von Drücktechnik und Automation hat in den letzten Jahren eine neue Ära in der Fertigung rotationssymmetrischer Metallbauteile eingeleitet. Besonders bemerkenswert ist dabei die Möglichkeit, hochkomplexe Bauteile effizient und mit gleichbleibend hoher Qualität zu produzieren. Die automatisierten Drückmaschinen kombinieren präzise mechanische Umformung mit digitaler Steuerung, sodass Vorschubgeschwindigkeit, Rollendruck, Drehzahl und Werkzeugposition in Echtzeit überwacht und angepasst werden können. Diese kontinuierliche Kontrolle reduziert nicht nur Ausschuss, sondern ermöglicht auch die Bearbeitung anspruchsvoller Werkstoffe wie hochfester Stähle, Titanlegierungen oder Aluminium-Knetlegierungen, die bei manueller Bearbeitung oder herkömmlichen Maschinen nur schwer zu formen wären. Dank der Automation können Fertigungsparameter exakt dokumentiert werden, was die Einhaltung von Qualitätsstandards und Zertifizierungen erheblich erleichtert.

Ein weiterer zentraler Aspekt ist die Steigerung der Produktivität durch Roboterintegration. Roboterarme übernehmen das Be- und Entladen der Werkstücke, deren präzise Positionierung auf der Drückmaschine sowie das Abtransportieren fertiger Teile. Dies reduziert nicht nur die Durchlaufzeiten erheblich, sondern sorgt auch für eine gleichbleibend hohe Prozesssicherheit und Arbeitssicherheit. Mitarbeiter müssen nicht mehr direkt mit schweren oder heißen Werkstücken interagieren, wodurch Unfallrisiken minimiert werden. Gleichzeitig ermöglicht die Robotik eine kontinuierliche Fertigung ohne Unterbrechungen, wodurch auch große Stückzahlen effizient produziert werden können. Besonders in Branchen wie der Automobilindustrie oder der Luft- und Raumfahrt ist diese Kombination aus Geschwindigkeit, Präzision und Sicherheit ein entscheidender Vorteil.

Die digitale Prozessüberwachung stellt einen weiteren Eckpfeiler der modernen automatisierten Drücktechnik dar. Sensoren erfassen kontinuierlich Daten zu Kraftverlauf, Materialverformung, Rotationsgeschwindigkeit und Temperatur des Werkstücks. Diese Informationen werden in Echtzeit an zentrale Steuerungssysteme übertragen, die bei Abweichungen sofort korrigierend eingreifen. So lassen sich mögliche Defekte verhindern, bevor sie entstehen, wodurch Ausschuss und Nachbearbeitung minimiert werden. Zusätzlich bietet die digitale Dokumentation eine lückenlose Rückverfolgbarkeit jedes einzelnen Werkstücks, was besonders in sensiblen Bereichen wie Medizintechnik, Luftfahrt oder Energieanlagen von zentraler Bedeutung ist.

Ein besonderes Augenmerk liegt auf der Integration mehrerer Fertigungsschritte in einem automatisierten Prozess. Drückvorgänge können mit Schneiden, Tiefziehen, Bördeln oder Oberflächenbearbeitung kombiniert werden, sodass komplexe Bauteile in einem einzigen, durchgängigen Fertigungsprozess entstehen. Dies spart nicht nur Material und Zeit, sondern reduziert auch die Anzahl der Maschinen und Arbeitsstationen innerhalb der Produktionslinie. Gleichzeitig ermöglicht die digitale Steuerung eine flexible Anpassung an verschiedene Werkstückgrößen, Formen oder Materialarten. Hersteller profitieren so von der Fähigkeit, individuelle Kleinserien ebenso wirtschaftlich herzustellen wie große Serien, ohne auf Qualität oder Präzision verzichten zu müssen.

Die Simulationstechnologie spielt ebenfalls eine zentrale Rolle in der automatisierten Drücktechnik. Vor der physischen Fertigung können Umformprozesse digital simuliert werden, um Materialfluss, Spannungsverteilung und Wanddickenverlauf zu analysieren. Auf diese Weise lassen sich mögliche Problemstellen bereits im Vorfeld erkennen und Anpassungen an den Maschinenparametern vornehmen. Dies reduziert den Bedarf an physischen Prototypen, spart Material und verkürzt die Entwicklungszeit erheblich. Moderne Systeme ermöglichen zudem adaptive Prozesssteuerung, bei der Daten aus der laufenden Produktion genutzt werden, um automatisch Korrekturen vorzunehmen. So wird eine kontinuierlich hohe Qualität gewährleistet, unabhängig von Losgröße oder Materialcharge.

In der Medizintechnik ist die automatisierte Drücktechnik besonders vorteilhaft. Hochpräzise, rotationssymmetrische Bauteile wie Implantate, chirurgische Instrumente oder Laborgeräte können reproduzierbar gefertigt werden. Aufgrund der Automation ist die Einhaltung strengster Toleranzen gewährleistet, und die glatten Oberflächen minimieren Nachbearbeitungsaufwand und Kontaminationsrisiken. Auch die Verarbeitung biokompatibler Materialien wie Titan oder Edelstähle wird durch die präzise Steuerung von Druck, Temperatur und Geschwindigkeit erleichtert, wodurch sowohl Sicherheit als auch Wirtschaftlichkeit der Produktion steigen.

In der Luft- und Raumfahrt ermöglicht die automatisierte Drücktechnik die Herstellung hochbelastbarer Komponenten mit optimierter Wanddickenverteilung und minimalem Gewicht. Triebwerkskomponenten, Tankschalen oder Düsenelemente profitieren von der präzisen Materialverteilung, die durch computergestützte Steuerung der Drückrollen erzielt wird. Gleichzeitig wird die Reproduzierbarkeit durch Automation garantiert, was für sicherheitskritische Anwendungen entscheidend ist. Auch im Energiesektor, etwa bei Turbinenkomponenten oder Druckbehältern, spielt die automatisierte Drücktechnik eine zentrale Rolle. Homogene Materialverteilung, reduzierte Spannungen und hohe Oberflächenqualität erhöhen die Lebensdauer der Bauteile und minimieren den Wartungsaufwand.

Nicht zuletzt trägt die Kombination aus Drücktechnik und Automation auch zur Nachhaltigkeit in der Fertigung bei. Die präzise Steuerung der Umformprozesse sorgt dafür, dass Material optimal genutzt wird, Ausschuss minimiert und Energie effizient eingesetzt wird. Auch die Verarbeitung von recyceltem Metall wird erleichtert, was die ökologische Bilanz verbessert. Die Digitalisierung erlaubt darüber hinaus die Analyse des gesamten Fertigungsprozesses, wodurch weitere Optimierungen möglich sind – von der Energieeinsparung bis hin zur Reduktion von Werkzeugverschleiß. Unternehmen profitieren dadurch nicht nur wirtschaftlich, sondern erfüllen auch steigende Anforderungen an Ressourcenschonung und Nachhaltigkeit.

Insgesamt zeigt sich, dass die Symbiose von Drücktechnik und Automation weit über reine Effizienzsteigerung hinausgeht. Sie ermöglicht eine Fertigung, die höchstmögliche Präzision, Flexibilität und Wiederholgenauigkeit vereint und gleichzeitig Material, Energie und Zeit spart. Die Kombination aus Robotik, Sensorik, CNC-Steuerung und digitaler Simulation schafft ein Produktionssystem, das den Anforderungen moderner Industrie 4.0-Umgebungen gerecht wird. Komplexe, rotationssymmetrische Bauteile aus unterschiedlichen Metallen – von Aluminium über Edelstahl bis hin zu Titan – können so wirtschaftlich, ressourcenschonend und in höchster Qualität hergestellt werden.

Die fortschreitende Automatisierung der Drücktechnik eröffnet insbesondere für die industrielle Fertigung völlig neue Perspektiven, die weit über Effizienzsteigerung und Kostensenkung hinausgehen. Durch den gezielten Einsatz von Robotik, Sensorik und CNC-Steuerung können Fertigungsprozesse nicht nur schneller, sondern auch konsistenter und reproduzierbarer gestaltet werden. In modernen Produktionslinien werden Werkstücke automatisch zugeführt, präzise positioniert, geformt und anschließend transportfertig ausgegeben. Diese durchgängige Prozesskette minimiert menschliche Eingriffe, reduziert potenzielle Fehlerquellen und steigert gleichzeitig die Sicherheit für die Mitarbeiter. Besonders bei der Herstellung von hochwertigen oder sicherheitskritischen Bauteilen, wie sie in der Luft- und Raumfahrt, Medizintechnik oder Energietechnik benötigt werden, ist dies ein entscheidender Vorteil.

Die digitale Vernetzung der Maschinen erlaubt zudem eine kontinuierliche Überwachung und Optimierung des Produktionsprozesses. Sensoren erfassen Kräfte, Rollendruck, Geschwindigkeit, Temperatur und Materialverformung in Echtzeit und übermitteln diese Daten an zentrale Steuerungseinheiten. Auf Basis dieser Daten können Maschinen automatisch Anpassungen vornehmen, um die Qualität der Werkstücke konstant hoch zu halten. Gleichzeitig ermöglicht die digitale Datenerfassung eine umfassende Rückverfolgbarkeit jedes einzelnen Bauteils, was für Zertifizierungen, Qualitätsmanagement und regulatorische Anforderungen von großer Bedeutung ist. So wird sichergestellt, dass jedes gefertigte Werkstück exakt den vorgegebenen Parametern entspricht, was insbesondere bei Serienfertigungen mit hohen Stückzahlen von zentraler Bedeutung ist.

Ein besonders wirkungsvolles Konzept ist die Integration mehrerer Fertigungsschritte in einer automatisierten Linie. Drückvorgänge lassen sich mit Schneiden, Tiefziehen, Bördeln oder Oberflächenbearbeitung kombinieren, sodass komplexe Bauteile in einem einzigen Prozess gefertigt werden können. Diese Prozessintegration spart Material, Zeit und Platz innerhalb der Produktion und erhöht die Flexibilität, da verschiedene Werkstückgrößen und -formen mit minimalem Rüstaufwand verarbeitet werden können. Insbesondere für kleine Losgrößen oder kundenspezifische Bauteile bietet diese Flexibilität einen klaren Wettbewerbsvorteil. Die Möglichkeit, Produktionsparameter schnell anzupassen, macht die automatisierte Drücktechnik zu einem idealen Verfahren für Unternehmen, die kurze Entwicklungszyklen und häufige Produktwechsel bewältigen müssen.

In der Medizintechnik zeigt sich die Stärke der automatisierten Drücktechnik besonders deutlich. Hochpräzise, rotationssymmetrische Bauteile wie Implantate, chirurgische Instrumente oder Laborgeräte müssen extrem hohen Qualitätsanforderungen genügen. Automatisierte Drückmaschinen gewährleisten durch exakte Steuerung und kontinuierliche Überwachung, dass die Bauteile reproduzierbar und innerhalb enger Toleranzen gefertigt werden. Die glatten Oberflächen minimieren den Bearbeitungsaufwand und verringern das Risiko von Kontamination, was die Sicherheit im medizinischen Einsatz erhöht. Auch die Verarbeitung biokompatibler Materialien wie Titan oder Edelstahl wird durch Automation erleichtert, wodurch Hersteller sowohl die Effizienz als auch die Qualität ihrer Produktion steigern können.

In der Luft- und Raumfahrt spielt die automatisierte Drücktechnik eine Schlüsselrolle bei der Fertigung hochbelastbarer, leichtgewichtiger Komponenten. Triebwerksbauteile, Tankschalen oder Düsenelemente profitieren von einer optimalen Materialverteilung, die durch die präzise Steuerung der Drückrollen erreicht wird. Gleichzeitig werden durch Automation und digitale Prozesskontrolle die Reproduzierbarkeit und die Einhaltung von Sicherheitsstandards gewährleistet. Ähnliche Vorteile ergeben sich in der Energietechnik, etwa bei Turbinenkomponenten, Druckbehältern oder Ventilgehäusen. Homogene Materialverteilung, reduzierte Spannungen und hohe Oberflächenqualität erhöhen die Lebensdauer der Bauteile, reduzieren Wartungskosten und steigern die Zuverlässigkeit der gesamten Anlage.

Die Nachhaltigkeit der automatisierten Drücktechnik ist ein weiterer entscheidender Vorteil. Durch exakte Prozesssteuerung wird Material optimal genutzt und Ausschuss minimiert. Energieeinsatz und Werkzeugbelastung lassen sich gezielt optimieren, wodurch die Fertigung insgesamt ressourcenschonender wird. Die Integration von Recyclingmaterialien in die Produktion wird durch die präzise Steuerung erleichtert, und digitale Prozessanalysen ermöglichen kontinuierliche Verbesserungen in Bezug auf Energieverbrauch und Materialeffizienz. Unternehmen können so nicht nur wirtschaftlich, sondern auch ökologisch nachhaltig produzieren und gleichzeitig hohe Qualitätsstandards einhalten.

Die Kombination von Drücktechnik und moderner Automatisierung eröffnet zudem neue Möglichkeiten für die Fertigung komplexer, kundenspezifischer Bauteile in variablen Seriengrößen. Dank digitaler Simulationen und Prozessoptimierung lassen sich vor der Produktion potenzielle Probleme erkennen, und die Maschinenparameter können entsprechend angepasst werden. Dies reduziert Entwicklungszeiten, senkt Produktionskosten und erhöht die Flexibilität, was in Branchen mit schnellen Produktwechseln und hohen Qualitätsanforderungen von entscheidender Bedeutung ist. Gleichzeitig bleibt die Produktion reproduzierbar und stabil, unabhängig von Losgröße, Materialcharge oder Formvarianten.

Insgesamt wird deutlich, dass die automatisierte Drücktechnik weit mehr als eine reine Effizienzsteigerung bietet. Sie ermöglicht eine Fertigung, die höchste Präzision, Flexibilität und Wiederholgenauigkeit vereint, während Material, Energie und Arbeitszeit optimal eingesetzt werden. Die Integration von Robotik, Sensorik, CNC-Steuerung und digitaler Simulation schafft ein hochmodernes Fertigungssystem, das den Anforderungen der Industrie 4.0 vollständig entspricht. Ob in der Automobilindustrie, der Medizintechnik, der Luft- und Raumfahrt oder der Haushaltswarenproduktion – die Kombination von Drücktechnik und Automation stellt sicher, dass hochwertige, rotationssymmetrische Bauteile wirtschaftlich, nachhaltig und reproduzierbar hergestellt werden können.

Drücktechnik für die Maschinenproduktion: Fertigungslösungen

Die Drücktechnik hat sich in der Maschinenproduktion als ein unverzichtbares Verfahren etabliert, um rotationssymmetrische Bauteile mit höchster Präzision und Wiederholgenauigkeit herzustellen. In der Maschinenfertigung, sei es im Anlagenbau, in der Werkzeugmaschinenindustrie oder bei Produktionsmaschinen für andere Industriezweige, kommt es häufig auf komplexe Geometrien, exakte Maßhaltigkeit und homogene Materialeigenschaften an. Mit der Drücktechnik lassen sich Werkstücke aus unterschiedlichsten Metallen – von Aluminium über Edelstahl bis hin zu hochfesten Legierungen – effizient und wirtschaftlich fertigen. Das Verfahren ermöglicht die Herstellung von Bauteilen mit variabler Wanddicke, glatter Oberfläche und hoher Stabilität, ohne dass aufwendige Werkzeuge wie Matrizen oder Stanzformen erforderlich wären.

Ein entscheidender Vorteil der Drücktechnik für die Maschinenproduktion liegt in der Flexibilität bei der Werkstückgestaltung. Während andere Umformverfahren oft starr auf Standardwerkzeuge angewiesen sind, erlaubt das Drücken eine schnelle Anpassung der Bauteilgeometrie durch Veränderung der Werkzeugparameter oder des Formdorns. Dies ist besonders relevant, wenn Maschinenkomponenten in unterschiedlichen Größen, Materialien oder Varianten benötigt werden. Hersteller können so schnell auf Kundenanforderungen reagieren und Kleinserien oder Prototypen kosteneffizient fertigen, ohne die Wirtschaftlichkeit der Produktion zu beeinträchtigen. Gleichzeitig bietet die Drücktechnik eine hervorragende Oberflächenqualität, die in vielen Maschinenteilen entscheidend ist, etwa bei Gehäusen, Abdeckungen oder Funktionskomponenten, die später mit Dichtungen, Lagern oder weiteren Präzisionselementen ausgestattet werden.

Die Integration der Drücktechnik in automatisierte Produktionsprozesse steigert die Effizienz zusätzlich. Durch CNC-gesteuerte Maschinen lassen sich präzise Umformbewegungen programmieren und wiederholgenau reproduzieren, während Roboterarmen das Be- und Entladen der Werkstücke übernehmen. So können Maschinenkomponenten in einem kontinuierlichen Prozess hergestellt werden, was die Durchlaufzeiten verkürzt und die Produktivität deutlich erhöht. Gleichzeitig sorgt die digitale Prozessüberwachung dafür, dass jeder Fertigungsschritt dokumentiert wird und Qualitätsabweichungen sofort erkannt und korrigiert werden. In der Maschinenproduktion, in der Maßhaltigkeit und Funktionalität oft entscheidend für den späteren Betrieb der Anlagen sind, stellt dies einen enormen Vorteil dar.

Ein weiterer Pluspunkt der Drücktechnik für die Maschinenfertigung ist die Materialeffizienz und Nachhaltigkeit. Da das Verfahren nahezu abfallfrei arbeitet, können teure Werkstoffe optimal genutzt werden. Die exakte Steuerung des Drückvorgangs minimiert zudem den Energieverbrauch, während recycelte oder wiederverwendbare Materialien problemlos verarbeitet werden können. Besonders bei großvolumigen oder hochbelasteten Maschinenkomponenten, wie Gehäusen für Antriebseinheiten oder Druckbehältern für Hydraulikanlagen, bedeutet dies nicht nur wirtschaftliche Vorteile, sondern auch eine positive ökologische Bilanz.

Darüber hinaus ermöglicht die Drücktechnik die Herstellung hochbelastbarer und langlebiger Bauteile. Durch die plastische Verformung wird das Material verdichtet, was die Festigkeit und Stabilität erhöht. Gleichzeitig wird das Werkstück durch die Drückrolle geglättet, wodurch Spannungen reduziert und die Oberflächenqualität verbessert werden. In der Maschinenproduktion ist dies besonders wichtig, da viele Komponenten hohen mechanischen oder thermischen Belastungen ausgesetzt sind. Ein präzise gedrücktes Gehäuse, eine Abdeckung oder eine Welle zeigt im Betrieb deutlich bessere Leistungswerte und eine längere Lebensdauer als vergleichbare spanabhebend hergestellte Teile.

Die Drücktechnik eröffnet auch Kombinationsmöglichkeiten mit anderen Fertigungsschritten, die für die Maschinenproduktion von Vorteil sind. So können Drückvorgänge mit Schneiden, Tiefziehen, Bördeln oder Oberflächenbehandlungen kombiniert werden, um komplexe Komponenten in einem Fertigungslauf herzustellen. Diese Prozessintegration spart Zeit, Material und Produktionsfläche und reduziert gleichzeitig die Notwendigkeit mehrerer Maschinen oder Handarbeitsgänge. Besonders bei Maschinen, die aus mehreren Funktionsteilen bestehen oder in variablen Größen hergestellt werden müssen, wird die Drücktechnik so zu einem unverzichtbaren Bestandteil der Fertigungslösung.

Ein Beispiel aus der Praxis ist die Herstellung von Hydraulikgehäusen oder Pumpengehäusen, die oft rotationssymmetrisch sind und hohen Druckbelastungen standhalten müssen. Mit der Drücktechnik lassen sich diese Gehäuse mit gleichmäßiger Wanddicke, präziser Kontur und glatter Oberfläche fertigen. Gleichzeitig können die Bauteile direkt für die Montage vorbereitet werden, indem Öffnungen oder Anschlussbereiche bereits im Drückprozess integriert werden. Dies spart zusätzliche Bearbeitungsschritte und erhöht die Wirtschaftlichkeit der Fertigung.

Auch im Anlagenbau, etwa für Produktions- oder Verpackungsmaschinen, bietet die Drücktechnik entscheidende Vorteile. Rotationssymmetrische Abdeckungen, Trichter, Trommeln oder Wellen können wirtschaftlich, präzise und mit hoher Wiederholgenauigkeit hergestellt werden. Die Kombination aus Flexibilität, Materialeffizienz und Prozesskontrolle ermöglicht es, maßgeschneiderte Lösungen für unterschiedliche Maschinentypen und Produktionsanforderungen zu realisieren. Gleichzeitig lassen sich durch Automation und digitale Prozessüberwachung Ausschuss reduzieren und Qualitätssicherung automatisieren, wodurch die Zuverlässigkeit der produzierten Maschinenkomponenten steigt.

Insgesamt zeigt sich, dass die Drücktechnik für die Maschinenproduktion weit mehr als ein einfaches Umformverfahren ist. Sie bietet eine Kombination aus Präzision, Flexibilität, Materialeffizienz und Prozesssicherheit, die es Herstellern ermöglicht, hochwertige Maschinenkomponenten schnell, wirtschaftlich und nachhaltig zu produzieren. Durch die Integration automatisierter Fertigungsprozesse, digitale Prozessüberwachung und die Möglichkeit, verschiedene Arbeitsschritte zu kombinieren, entsteht ein modernes Fertigungssystem, das den hohen Anforderungen der heutigen Maschinenindustrie gerecht wird. Hersteller profitieren so von einer hohen Wiederholgenauigkeit, verkürzten Produktionszeiten und optimierten Materialeinsätzen – entscheidende Faktoren für wettbewerbsfähige und zukunftssichere Fertigungslösungen.

Die Drücktechnik hat sich in der modernen Maschinenproduktion zu einem unverzichtbaren Fertigungsverfahren entwickelt, das nicht nur präzise Bauteile liefert, sondern auch die Effizienz und Flexibilität von Produktionsprozessen erheblich steigert. Besonders in Industrien, in denen rotationssymmetrische Werkstücke gefragt sind – wie im Anlagenbau, der Werkzeugmaschinenfertigung oder im Pumpen- und Hydrauliksektor – ist die Drücktechnik eine Lösung, die Wirtschaftlichkeit, Qualität und Nachhaltigkeit miteinander vereint. Durch die plastische Verformung des Materials werden Bauteile mit gleichmäßiger Wandstärke, hoher Festigkeit und glatter Oberfläche erzeugt, die direkt für den weiteren Einsatz oder die Montage in Maschinenkomponenten bereitstehen. Der Vorteil liegt hierbei insbesondere in der Möglichkeit, komplexe Geometrien ohne aufwendige Matrizen oder Stanzwerkzeuge herzustellen, wodurch Entwicklungszeiten verkürzt und Kosten gesenkt werden.

Ein wesentliches Merkmal der Drücktechnik in der Maschinenproduktion ist die hohe Flexibilität bei der Werkstückgestaltung. Fertigungslinien können schnell an neue Bauteilvarianten angepasst werden, indem lediglich die Werkzeug- oder Formdornparameter verändert werden. Dies ermöglicht es Herstellern, auch Kleinserien oder Prototypen wirtschaftlich zu produzieren, ohne auf die Präzision und Oberflächenqualität verzichten zu müssen. In Verbindung mit CNC-gesteuerten Maschinen lassen sich diese Anpassungen automatisiert und reproduzierbar durchführen. Gerade bei komplexen Maschinenkomponenten wie Gehäusen, Trichtern, Trommeln oder Wellen, bei denen Maßhaltigkeit und Funktionalität entscheidend sind, bietet diese Flexibilität einen entscheidenden Wettbewerbsvorteil.

Die Automatisierung der Drücktechnik trägt zusätzlich erheblich zur Effizienzsteigerung bei. Roboterarme übernehmen das Einlegen, Positionieren und Entnehmen der Werkstücke, während Sensorik und digitale Steuerung die Umformbewegungen überwachen und kontinuierlich anpassen. Auf diese Weise lassen sich Taktzeiten deutlich verkürzen, Ausschuss reduzieren und die Arbeitssicherheit erhöhen, da Mitarbeiter nicht mehr direkt mit schweren oder heißen Werkstücken arbeiten müssen. Gleichzeitig ermöglicht die Prozessüberwachung eine lückenlose Dokumentation aller Fertigungsschritte, was besonders für Maschinenkomponenten, die zertifizierten Qualitätsanforderungen genügen müssen, von zentraler Bedeutung ist.

Ein weiterer entscheidender Vorteil der Drücktechnik ist die Materialeffizienz und Nachhaltigkeit. Durch die präzise Steuerung des Umformprozesses wird das Material optimal genutzt, wodurch Ausschuss minimiert und teure Werkstoffe wie hochfester Stahl oder Titan effizient verarbeitet werden können. Zudem lässt sich das Verfahren hervorragend mit recyceltem Metall kombinieren, wodurch der ökologische Fußabdruck der Fertigung reduziert wird. In Zeiten steigender Rohstoffpreise und wachsender Anforderungen an umweltfreundliche Produktionsprozesse stellt dies einen erheblichen wirtschaftlichen und ökologischen Vorteil dar.

Die Drücktechnik ermöglicht darüber hinaus die Herstellung hochbelastbarer und langlebiger Bauteile. Die plastische Verformung verdichtet das Material und verbessert die mechanischen Eigenschaften wie Zugfestigkeit, Härte und Stabilität. Gleichzeitig wird die Oberfläche geglättet, Spannungen werden reduziert, und die Notwendigkeit nachträglicher Bearbeitungsschritte verringert sich erheblich. Dies ist in der Maschinenproduktion besonders wichtig, da viele Komponenten – wie Hydraulikgehäuse, Pumpengehäuse, Lagergehäuse oder Wellen – hohen mechanischen und thermischen Belastungen ausgesetzt sind. Präzise gedrückte Bauteile weisen eine längere Lebensdauer auf, arbeiten zuverlässiger und sorgen so für die Funktionstüchtigkeit der gesamten Maschine.

Ein zentrales Merkmal der Drücktechnik in der Maschinenproduktion ist die Integration verschiedener Fertigungsschritte in einem Prozess. Drückvorgänge können mit Schneiden, Tiefziehen, Bördeln, Entgraten oder Oberflächenbehandlungen kombiniert werden, sodass komplexe Maschinenkomponenten in einem einzigen Durchgang entstehen. Dies reduziert die Anzahl der erforderlichen Maschinen und Arbeitsstationen, spart Zeit und senkt die Produktionskosten. Gleichzeitig bleibt die Fertigung flexibel, sodass unterschiedliche Bauteilgrößen und Varianten mit minimalem Rüstaufwand verarbeitet werden können. Besonders für Unternehmen, die kundenindividuelle Maschinenkomponenten oder kurze Serien herstellen, ist dies ein entscheidender Vorteil.

Ein praktisches Beispiel aus der Maschinenproduktion sind Pumpengehäuse oder Hydraulikgehäuse, die rotationssymmetrisch gefertigt werden müssen und gleichzeitig hohen Druckbelastungen standhalten. Mit der Drücktechnik lassen sich diese Gehäuse mit gleichmäßiger Wandstärke und glatter Oberfläche herstellen, während Anschlussbereiche, Öffnungen oder Einpresszonen bereits im Fertigungsprozess integriert werden können. Dies spart Nachbearbeitungsschritte, erhöht die Präzision und reduziert die Fertigungszeit erheblich. Auch große Gehäuse für Getriebe oder Antriebssysteme können effizient gefertigt werden, ohne dass die Materialqualität oder Maßhaltigkeit leidet.

Im Anlagen- und Maschinenbau werden auch Trichter, Trommeln, Rollen, Wellen und Abdeckungen häufig durch Drücken gefertigt. Die Kombination aus Präzision, Materialstabilität und Oberflächenqualität ermöglicht es, diese Komponenten direkt in die Produktionsanlagen zu integrieren, wodurch Montageaufwand und zusätzliche Bearbeitungsschritte reduziert werden. Gleichzeitig profitieren Hersteller von der Möglichkeit, die Fertigung digital zu überwachen und bei Bedarf in Echtzeit anzupassen. Dies erhöht die Prozessstabilität, reduziert Ausschuss und sorgt dafür, dass selbst komplexe Maschinenkomponenten zuverlässig und reproduzierbar gefertigt werden.

Nicht zuletzt ermöglicht die Drücktechnik in der Maschinenproduktion eine Verbindung von Präzision, Flexibilität und Wirtschaftlichkeit, die viele andere Verfahren nicht bieten. Hersteller können Bauteile schnell anpassen, unterschiedliche Materialien einsetzen und komplexe Geometrien fertigen, ohne Kompromisse bei der Qualität einzugehen. Durch die Kombination mit Automatisierung, Robotik und digitaler Prozessüberwachung entsteht ein hochmodernes Fertigungssystem, das den Anforderungen der Industrie 4.0 entspricht. Maschinenkomponenten können wirtschaftlich, ressourcenschonend und mit hoher Wiederholgenauigkeit produziert werden, wodurch Unternehmen ihre Wettbewerbsfähigkeit sichern und gleichzeitig höchste Qualitätsstandards einhalten.

Die Drücktechnik hat sich als zentrale Fertigungslösung in der Maschinenproduktion etabliert, da sie sowohl die Präzision als auch die Flexibilität bei der Herstellung rotationssymmetrischer Bauteile ermöglicht. Insbesondere in der Produktion von Maschinenkomponenten, die hohen mechanischen Belastungen standhalten müssen, zeigt das Verfahren seine Stärken. Durch die gezielte plastische Verformung des Materials lassen sich Gehäuse, Wellen, Trommeln oder Abdeckungen mit gleichmäßiger Wandstärke, hoher Festigkeit und exzellenter Oberflächenqualität herstellen. Im Vergleich zu spanabhebenden Verfahren ist die Drücktechnik besonders materialeffizient, da kaum Verschnitt entsteht und selbst hochfeste Legierungen wie Edelstahl, Titan oder Aluminiumlegierungen optimal verarbeitet werden können. Dies reduziert nicht nur Kosten, sondern trägt auch zur Nachhaltigkeit der Produktion bei.

Ein wichtiger Vorteil der Drücktechnik liegt in der Flexibilität der Werkstückgestaltung. Durch Anpassung von Werkzeugparametern, Formdorngeometrien und Maschineneinstellungen lassen sich unterschiedliche Bauteilvarianten schnell und wirtschaftlich fertigen. Dies ist besonders relevant, wenn Maschinenkomponenten in variablen Größen, Materialstärken oder Seriengrößen benötigt werden. Prototypen, Sonderlösungen oder kleine Losgrößen können so nahezu genauso effizient produziert werden wie Serienbauteile. Gleichzeitig profitieren Hersteller von der exakten Maßhaltigkeit, die für die spätere Montage und Funktionalität der Maschinenkomponenten entscheidend ist. Die glatten Oberflächen, die beim Drücken entstehen, reduzieren den Nachbearbeitungsaufwand erheblich und ermöglichen eine direkte Weiterverarbeitung, etwa für Einpresszonen, Dichtflächen oder Montageanschlüsse.

Die Automatisierung der Drücktechnik hat die Fertigung weiter revolutioniert. Moderne CNC-gesteuerte Drückmaschinen ermöglichen eine präzise Steuerung aller Bewegungen, während Roboterarme das Be- und Entladen, Positionieren und Weitertransportieren der Werkstücke übernehmen. So entstehen durchgängige Fertigungslinien, die kontinuierlich arbeiten und eine hohe Reproduzierbarkeit sicherstellen. Gleichzeitig wird die Arbeitssicherheit erhöht, da Mitarbeiter nicht mehr direkt mit schweren, heißen oder beweglichen Bauteilen in Kontakt kommen müssen. Besonders bei sicherheitskritischen Maschinenkomponenten, wie etwa Hydraulikgehäusen, Pumpenwellen oder Getriebegehäusen, ist dies von großer Bedeutung, da Ausschuss und Nachbearbeitung minimiert werden und höchste Qualitätsstandards eingehalten werden.

Ein weiterer zentraler Aspekt ist die digitale Prozessüberwachung. Sensoren erfassen kontinuierlich Kräfte, Drücke, Rotationsgeschwindigkeiten, Materialverformung und Temperaturen. Die Daten werden an zentrale Steuerungssysteme übermittelt, die Anpassungen in Echtzeit vornehmen, um die Qualität der Bauteile zu gewährleisten. So können Abweichungen sofort korrigiert werden, bevor es zu Materialfehlern kommt. Die digitale Dokumentation jedes Fertigungsschritts gewährleistet zudem eine vollständige Rückverfolgbarkeit, was insbesondere in Branchen wie der Medizintechnik, Luftfahrt oder im Energieanlagenbau wichtig ist, wo Zertifizierungen und Qualitätssicherungsprozesse streng überwacht werden müssen.

Die Drücktechnik erlaubt zudem die Kombination mehrerer Fertigungsschritte in einem Prozess. So lassen sich Drückvorgänge mit Schneiden, Tiefziehen, Bördeln, Entgraten oder Oberflächenbearbeitung verbinden, sodass komplexe Maschinenkomponenten in einem einzigen Fertigungslauf entstehen. Diese Prozessintegration spart Zeit, reduziert Materialaufwand und verringert die Anzahl der benötigten Maschinen. Gleichzeitig ermöglicht sie eine flexible Fertigung unterschiedlicher Bauteilgrößen oder Sonderanfertigungen, ohne die Prozessstabilität zu beeinträchtigen. Dies ist besonders für Unternehmen von Vorteil, die maßgeschneiderte Maschinenkomponenten herstellen oder häufige Produktwechsel realisieren müssen.

Ein praktisches Beispiel aus der Maschinenproduktion sind Hydraulikgehäuse, Pumpengehäuse oder Getriebegehäuse, die oft rotationssymmetrisch gefertigt werden müssen und gleichzeitig hohen mechanischen Belastungen standhalten. Mit der Drücktechnik lassen sich diese Bauteile mit optimaler Wanddicke, gleichmäßiger Materialverteilung und glatter Oberfläche herstellen. Anschlussbereiche, Einpresszonen oder Dichtflächen können direkt im Drückprozess integriert werden, wodurch Nachbearbeitungsschritte reduziert und die Produktionszeit verkürzt werden. Selbst großdimensionierte Gehäuse oder Wellen für industrielle Maschinen lassen sich so effizient fertigen, ohne dass Qualität oder Maßhaltigkeit leiden.

In der Anlagen- und Maschinenproduktion werden ebenfalls Trichter, Trommeln, Rollen, Wellen oder Abdeckungen durch Drücken gefertigt. Die präzise Materialverteilung und die hohe Oberflächenqualität ermöglichen es, diese Bauteile direkt in Maschinen oder Anlagen zu integrieren, wodurch Montageaufwand und zusätzliche Bearbeitungsschritte minimiert werden. Gleichzeitig sorgt die Kombination aus Automatisierung und digitaler Prozesssteuerung dafür, dass Ausschuss reduziert, Taktzeiten verkürzt und die Produktionsstabilität deutlich erhöht wird. Diese Faktoren sind insbesondere für Hersteller wichtig, die große Stückzahlen oder komplexe Maschinenkomponenten mit engen Toleranzen fertigen.

Die Materialeffizienz, Prozessstabilität und Nachhaltigkeit der Drücktechnik sind weitere entscheidende Vorteile. Durch exakte Steuerung der Umformung wird Material optimal genutzt, während Energieeinsatz und Werkzeugverschleiß minimiert werden. Gleichzeitig ermöglicht die Verarbeitung von recyceltem Metall eine Reduzierung des ökologischen Fußabdrucks der Fertigung. Diese Kombination aus wirtschaftlicher Effizienz und ökologischer Verantwortung macht die Drücktechnik zu einem zukunftsweisenden Verfahren für die Maschinenproduktion.

Insgesamt zeigt sich, dass die Drücktechnik für die Maschinenproduktion weit mehr als ein reines Umformverfahren ist. Sie vereint Präzision, Flexibilität, Materialeffizienz und Prozesssicherheit in einem modernen Fertigungssystem. Durch die Integration von CNC-Steuerung, Robotik und digitaler Prozessüberwachung entstehen Fertigungslösungen, die den Anforderungen der Industrie 4.0 entsprechen. Hersteller profitieren von hoher Wiederholgenauigkeit, kurzen Durchlaufzeiten, reduzierter Nachbearbeitung und optimiertem Materialeinsatz, was die Wettbewerbsfähigkeit deutlich steigert. Maschinenkomponenten können so wirtschaftlich, nachhaltig und zuverlässig gefertigt werden, während gleichzeitig höchste Qualitätsstandards eingehalten werden.

Die Drücktechnik hat sich in der Maschinenproduktion als ein äußerst vielseitiges und effizientes Fertigungsverfahren etabliert, das sowohl die Präzision als auch die Wirtschaftlichkeit von Produktionsprozessen erheblich steigert. Besonders bei rotationssymmetrischen Bauteilen wie Wellen, Gehäusen, Trommeln oder Abdeckungen bietet sie die Möglichkeit, Werkstücke mit gleichmäßiger Wandstärke, glatter Oberfläche und hoher Materialfestigkeit herzustellen. Diese Eigenschaft ist für Maschinenkomponenten entscheidend, da sie hohen mechanischen Belastungen und thermischen Beanspruchungen standhalten müssen. Im Vergleich zu spanabhebenden Verfahren ist die Drücktechnik deutlich materialschonender, da nahezu kein Verschnitt entsteht. Dies erlaubt eine effiziente Verarbeitung von hochwertigen Werkstoffen wie Aluminium, Edelstahl, Titan oder hochfesten Legierungen, wodurch sowohl Produktionskosten gesenkt als auch Ressourcen geschont werden.

Ein wesentlicher Vorteil der Drücktechnik ist die hohe Flexibilität bei der Werkstückgestaltung. Durch Anpassung der Werkzeuggeometrie, Formdornparameter und Maschineneinstellungen können unterschiedliche Bauteilvarianten schnell und wirtschaftlich gefertigt werden. Dies ist besonders relevant für Hersteller, die sowohl Prototypen als auch Kleinserien oder individuell angepasste Maschinenkomponenten herstellen müssen. Die Möglichkeit, Fertigungsparameter digital zu programmieren und wiederholgenau zu reproduzieren, garantiert zudem eine gleichbleibend hohe Qualität, die für die spätere Montage und Funktionalität der Maschinen entscheidend ist. Glatte Oberflächen, präzise Maßhaltigkeit und die Einhaltung enger Toleranzen reduzieren die Notwendigkeit nachträglicher Bearbeitung und ermöglichen eine direkte Integration der Komponenten in komplexe Maschinenbaugruppen.

Die Automatisierung der Drücktechnik spielt eine zentrale Rolle bei der Steigerung von Effizienz und Prozesssicherheit. Moderne CNC-gesteuerte Drückmaschinen steuern alle Bewegungen der Drückrollen und Formdorne präzise, während Roboterarme das Be- und Entladen, Positionieren und den Transport der Werkstücke übernehmen. So entstehen durchgängige Fertigungslinien, die kontinuierlich arbeiten, hohe Stückzahlen abdecken und gleichzeitig die Wiederholgenauigkeit sichern. Die Integration von Sensorik ermöglicht die Echtzeitüberwachung von Parametern wie Druck, Rotationsgeschwindigkeit, Materialverformung und Temperatur, sodass Abweichungen sofort erkannt und korrigiert werden können. Dies reduziert Ausschuss, erhöht die Produktqualität und sorgt dafür, dass Maschinenkomponenten die hohen Anforderungen an Stabilität, Maßhaltigkeit und Funktionalität erfüllen.

Ein entscheidender Vorteil der Drücktechnik liegt in der Kombination verschiedener Fertigungsschritte in einem Prozess. Drückvorgänge lassen sich mit Schneiden, Tiefziehen, Bördeln oder Oberflächenbearbeitung verbinden, sodass komplexe Maschinenkomponenten in einem einzigen Fertigungslauf entstehen. Diese Prozessintegration spart nicht nur Zeit und Material, sondern reduziert auch die Anzahl der benötigten Maschinen und Arbeitsstationen. Die digitale Steuerung und Automatisierung gewährleisten dabei eine flexible Fertigung unterschiedlicher Bauteilgrößen und -varianten, was insbesondere für kundenindividuelle Maschinenlösungen und kurze Serien von großem Vorteil ist.

Ein praktisches Beispiel aus der Maschinenproduktion ist die Fertigung von Hydraulikgehäusen, Pumpengehäusen oder Getriebegehäusen. Diese Komponenten sind rotationssymmetrisch, müssen hohe Druckbelastungen aushalten und gleichzeitig präzise Konturen aufweisen. Mit der Drücktechnik lassen sich solche Gehäuse mit optimaler Wanddicke, gleichmäßiger Materialverteilung und glatter Oberfläche fertigen. Öffnungen, Einpresszonen oder Dichtflächen können bereits im Drückprozess integriert werden, wodurch nachträgliche Bearbeitungsschritte entfallen und die Produktionszeit verkürzt wird. Auch großdimensionierte Wellen oder Gehäuse für industrielle Maschinen lassen sich effizient herstellen, ohne dass die Maßhaltigkeit oder die Materialqualität beeinträchtigt werden.

In der Anlagen- und Maschinenproduktion werden auch Trichter, Trommeln, Rollen oder Abdeckungen durch Drücken gefertigt. Die präzise Materialverteilung und die hochwertige Oberflächenqualität ermöglichen eine direkte Integration in Maschinen und Anlagen, wodurch Montageaufwand und zusätzliche Bearbeitungsschritte minimiert werden. Automatisierung und digitale Prozessüberwachung sorgen dafür, dass Taktzeiten verkürzt, Ausschuss reduziert und die Produktionsstabilität erhöht wird. Für Hersteller, die große Stückzahlen oder komplexe Komponenten mit engen Toleranzen fertigen müssen, ist dies ein entscheidender Vorteil.

Die Materialeffizienz und Nachhaltigkeit der Drücktechnik ist ein weiterer zentraler Aspekt. Die präzise Steuerung des Umformprozesses reduziert den Materialverbrauch, minimiert Ausschuss und ermöglicht den wirtschaftlichen Einsatz hochwertiger oder recycelter Werkstoffe. Gleichzeitig kann der Energieverbrauch optimiert und der Werkzeugverschleiß reduziert werden. Durch die Kombination aus wirtschaftlicher Effizienz, hoher Produktqualität und ökologischer Verantwortung wird die Drücktechnik zu einem zukunftsweisenden Fertigungsverfahren in der Maschinenproduktion.

Die Drücktechnik bietet darüber hinaus einen entscheidenden Vorteil bei der Herstellung langlebiger und hochbelastbarer Bauteile. Die plastische Verformung verdichtet das Material, erhöht Zugfestigkeit und Stabilität und reduziert Spannungen im Werkstück. Für Maschinenkomponenten wie Lagergehäuse, Antriebswellen, Pumpengehäuse oder Getriebekomponenten bedeutet dies eine längere Lebensdauer, zuverlässige Funktion und reduzierte Wartungskosten. Die Kombination aus Prozesspräzision, Materialoptimierung und Automatisierung gewährleistet, dass selbst anspruchsvolle Bauteile den hohen Belastungen im Maschinenbetrieb standhalten.

Insgesamt zeigt sich, dass die Drücktechnik für die Maschinenproduktion weit mehr als ein Umformverfahren ist. Sie vereint Präzision, Flexibilität, Materialeffizienz und Prozesssicherheit in einem modernen Fertigungssystem, das den Anforderungen der Industrie 4.0 gerecht wird. Durch die Integration von CNC-Steuerung, Robotik, digitaler Prozessüberwachung und Kombination verschiedener Fertigungsschritte entstehen Fertigungslösungen, die eine wirtschaftliche, nachhaltige und qualitativ hochwertige Herstellung von Maschinenkomponenten ermöglichen. Hersteller profitieren von verkürzten Produktionszeiten, reduzierter Nachbearbeitung, optimiertem Materialeinsatz und hoher Reproduzierbarkeit – entscheidende Faktoren für die Wettbewerbsfähigkeit in einem dynamischen Marktumfeld.

Drücktechnik im Maschinenbau: Lösungen für komplexe Bauteile

Die Drücktechnik hat sich im modernen Maschinenbau als eines der effizientesten und präzisesten Verfahren zur Herstellung rotationssymmetrischer Bauteile etabliert. Insbesondere bei komplexen Komponenten, die sowohl hohe Maßhaltigkeit als auch exzellente Materialeigenschaften erfordern, bietet das Drücken entscheidende Vorteile. Durch die plastische Verformung des Materials lassen sich Werkstücke mit gleichmäßiger Wandstärke, hoher Festigkeit und glatter Oberfläche herstellen, die direkt in Maschinen, Anlagen oder Produktionssysteme integriert werden können. Dies ist besonders wichtig für Bauteile wie Gehäuse, Wellen, Trichter oder Trommeln, die hohen mechanischen oder thermischen Belastungen standhalten müssen. Im Vergleich zu spanabhebenden Verfahren entstehen beim Drücken kaum Materialverluste, wodurch teure Werkstoffe wie Aluminiumlegierungen, Edelstahl oder Titan optimal genutzt werden können.

Ein zentraler Vorteil der Drücktechnik im Maschinenbau ist die Flexibilität bei der Fertigung komplexer Bauteile. Durch die Anpassung von Werkzeuggeometrie, Formdornparametern und Maschineneinstellungen können unterschiedliche Werkstückvarianten wirtschaftlich und reproduzierbar hergestellt werden. Dies ist insbesondere für den Maschinenbau von Bedeutung, da oft kundenspezifische Lösungen, Kleinserien oder Prototypen gefertigt werden müssen. Dank CNC-gesteuerter Drückmaschinen lassen sich Fertigungsparameter exakt programmieren und wiederholen, sodass Bauteile präzise die geforderten Toleranzen einhalten. Gleichzeitig reduziert die hohe Oberflächenqualität die Notwendigkeit nachträglicher Bearbeitungsschritte und erlaubt eine direkte Weiterverarbeitung, etwa für Einpresszonen, Dichtflächen oder Montagebereiche.

Die Automatisierung der Drücktechnik ist ein weiterer entscheidender Faktor für Effizienz und Qualität im Maschinenbau. Roboterarme übernehmen das Be- und Entladen, die Positionierung und den Transport der Werkstücke, während Sensoren kontinuierlich Kraft, Druck, Rotationsgeschwindigkeit, Materialverformung und Temperatur überwachen. Die digitalen Steuerungssysteme passen die Maschinenbewegungen in Echtzeit an, wodurch die Prozesssicherheit erhöht und Ausschuss reduziert wird. Dies ist besonders bei komplexen Maschinenkomponenten wie Hydraulikgehäusen, Pumpenwellen oder Getriebegehäusen von Vorteil, die sowohl hohen Belastungen ausgesetzt sind als auch exakte Maßhaltigkeit erfordern.

Ein weiteres Plus der Drücktechnik ist die Integration mehrerer Fertigungsschritte in einem einzigen Prozess. Drückvorgänge lassen sich mit Schneiden, Tiefziehen, Bördeln, Entgraten oder Oberflächenbearbeitung kombinieren, sodass komplexe Bauteile ohne zusätzliche Bearbeitungsstationen entstehen. Dies spart Material, Zeit und Produktionsfläche und erhöht gleichzeitig die Flexibilität, da unterschiedliche Bauteilgrößen und Varianten mit minimalem Rüstaufwand gefertigt werden können. Für Maschinenbauunternehmen, die maßgeschneiderte Lösungen oder variable Seriengrößen benötigen, ist dies ein entscheidender Vorteil.