Rotationsumformung, Metallbearbeitung, Maschinenbau, Formwerkzeuge, Blechumformung, Metallverarbeitung, Umformtechnik, Formwerkzeug, Heißumformung, Kaltumformung, Umformen, Blechumformungstechnologien, Fertigung, Umformverfahren, Formwerkzeugen: Metallbearbeitung bezeichnet die Gesamtheit der Verfahren, mit denen Metalle mechanisch, thermisch oder chemisch in eine gewünschte Form gebracht oder ihre Eigenschaften verändert werden. Sie ist ein zentraler Bestandteil der industriellen Fertigung.

Hauptverfahren der Metallbearbeitung:

- Spanende Verfahren

Material wird durch Zerspanung entfernt. Beispiele:- Drehen

- Fräsen

- Bohren

- Schleifen

- Umformende Verfahren

Das Metall wird plastisch verformt, ohne Material zu entfernen. Beispiele:- Schmieden

- Walzen

- Biegen

- Tiefziehen

- Fügeverfahren

Mehrere Metallteile werden dauerhaft verbunden. Beispiele:- Schweißen

- Löten

- Nieten

- Kleben

- Trennverfahren (nicht spanend)

Hierzu zählen alle Verfahren, bei denen Metall durchtrennend oder abtragend bearbeitet wird:- Laserschneiden

- Wasserstrahlschneiden

- Plasmaschneiden

- Beschichtungsverfahren

Aufbringen einer Schutz- oder Funktionsschicht:- Lackieren

- Galvanisieren

- Pulverbeschichten

- Wärmebehandlung

Veränderung der Werkstoffeigenschaften durch gezielte thermische Prozesse:- Härten

- Glühen

- Anlassen

Anwendungsbereiche

- Maschinenbau

- Automobilindustrie

- Luft- und Raumfahrt

- Werkzeugbau

- Bauwesen

Metallbearbeitung ist ein zentraler Bestandteil der industriellen Fertigung und umfasst alle Verfahren, mit denen Metalle in eine gewünschte Form gebracht oder ihre Eigenschaften verändert werden. Dabei kommen verschiedene mechanische, thermische oder chemische Methoden zum Einsatz. Eine wichtige Gruppe sind spanende Verfahren, bei denen Material durch Werkzeuge abgetragen wird. Typische Beispiele sind Drehen, Fräsen, Bohren oder Schleifen. Diese Verfahren ermöglichen eine hohe Maßgenauigkeit und werden oft in der Endbearbeitung eingesetzt. Im Gegensatz dazu stehen umformende Verfahren, bei denen das Metall ohne Materialverlust plastisch verformt wird. Dazu zählen Schmieden, Walzen, Biegen oder Tiefziehen. Diese Methoden sind besonders wirtschaftlich, wenn große Stückzahlen produziert werden sollen, da sie wenig Abfall erzeugen.

Eine weitere zentrale Kategorie sind Fügeverfahren, bei denen zwei oder mehr Metallteile dauerhaft verbunden werden. Schweißen ist dabei eines der wichtigsten Verfahren, da es eine sehr feste Verbindung ermöglicht. Auch Löten, Nieten oder Kleben zählen dazu, wobei je nach Anforderung an Festigkeit, Temperaturbeständigkeit oder Kosten unterschiedliche Verfahren gewählt werden. Um Metalle in gewünschte Formen zu bringen oder zu trennen, ohne zu zerspanen, kommen Trennverfahren wie Laserschneiden, Wasserstrahlschneiden oder Plasmaschneiden zum Einsatz. Diese ermöglichen präzise Schnitte auch bei komplexen Geometrien oder hitzeempfindlichen Materialien.

Oft ist es notwendig, die Oberfläche von Metallen durch Beschichtungsverfahren zu veredeln oder zu schützen. Dazu gehören beispielsweise das Lackieren, Galvanisieren oder Pulverbeschichten. Solche Verfahren verbessern nicht nur das Aussehen, sondern auch den Korrosionsschutz oder die elektrische Leitfähigkeit. Zusätzlich spielt die Wärmebehandlung eine wichtige Rolle. Durch gezieltes Erhitzen und Abkühlen, etwa beim Härten, Glühen oder Anlassen, können die mechanischen Eigenschaften von Metallen wie Festigkeit, Zähigkeit oder Härte gezielt beeinflusst werden.

Metallbearbeitung findet in nahezu allen Industriezweigen Anwendung – vom Maschinenbau über die Automobil- und Luftfahrtindustrie bis hin zum Werkzeugbau oder der Bauwirtschaft. Die Wahl des passenden Bearbeitungsverfahrens hängt dabei immer von den Anforderungen an das Werkstück, die Stückzahl, die Wirtschaftlichkeit und die verwendeten Materialien ab. Moderne Entwicklungen wie CNC-Technik, computergestützte Planung und Automatisierung haben die Metallbearbeitung in den letzten Jahrzehnten stark verändert und ermöglichen heute hochpräzise und effiziente Fertigungsprozesse.

Neben den klassischen Verfahren gewinnt die Kombination von mehreren Bearbeitungstechniken immer mehr an Bedeutung, um komplexe Werkstücke effizient und präzise herzustellen. Beispielsweise werden umformende Prozesse oft mit anschließender spanender Bearbeitung kombiniert, um einerseits wirtschaftlich große Mengen zu fertigen und andererseits die geforderte Genauigkeit zu erreichen. Auch additive Fertigungsverfahren, wie das 3D-Metalldrucken, werden zunehmend in der Metallbearbeitung integriert. Diese ermöglichen es, Bauteile mit sehr komplexen Geometrien schichtweise aufzubauen, was besonders in der Prototypenentwicklung oder bei kleinen Losgrößen von Vorteil ist.

Darüber hinaus spielt die Materialwissenschaft eine wichtige Rolle in der Metallbearbeitung. Durch gezielte Legierungen und Wärmebehandlungen lassen sich die Eigenschaften der Metalle genau auf die jeweilige Anwendung abstimmen. So entstehen Werkstoffe mit hoher Festigkeit, guter Korrosionsbeständigkeit oder besonderen mechanischen Eigenschaften wie Verschleißfestigkeit oder Zähigkeit. Auch die Umweltaspekte gewinnen zunehmend an Bedeutung: Moderne Metallbearbeitung setzt verstärkt auf ressourcenschonende Prozesse, Recycling von Metallspänen und den Einsatz von umweltfreundlichen Kühl- und Schmierstoffen.

Die Digitalisierung und Automatisierung haben die Metallbearbeitung weiter revolutioniert. CNC-Maschinen ermöglichen es, komplexe Bearbeitungsprogramme mit hoher Wiederholgenauigkeit und Effizienz umzusetzen. Intelligente Steuerungen und Sensorik überwachen Fertigungsprozesse in Echtzeit und erlauben so eine hohe Prozesssicherheit und Qualitätskontrolle. Industrie 4.0 Konzepte verbinden Maschinen, Sensoren und Softwarelösungen, um die Produktion flexibler, transparenter und effizienter zu gestalten.

Die Zukunft der Metallbearbeitung wird daher durch eine enge Verzahnung von traditionellem Know-how, moderner Fertigungstechnik, Materialentwicklung und digitaler Technologie geprägt sein. So lassen sich Werkstücke herstellen, die nicht nur funktional und langlebig sind, sondern auch wirtschaftlich und nachhaltig produziert werden. Möchtest du mehr über spezielle Verfahren, Maschinen oder aktuelle Trends wissen?

Formwerkzeuge in der Metallbearbeitung: Fertigung von Präzisionsbauteilen

Formwerkzeuge spielen in der Metallbearbeitung eine zentrale Rolle, besonders bei der Fertigung von Präzisionsbauteilen. Sie sind speziell entwickelte Werkzeuge, die dazu dienen, Metalle durch Umformprozesse wie Schmieden, Prägen, Stanzen oder Biegen in die gewünschte Form zu bringen. Die Qualität und Genauigkeit dieser Werkzeuge bestimmen maßgeblich die Maßhaltigkeit, Oberflächenbeschaffenheit und Funktionalität der hergestellten Bauteile.

Die Herstellung von Formwerkzeugen erfolgt meist aus hochlegierten Werkzeugstählen, die besonders verschleißfest, zäh und temperaturbeständig sind, um den hohen Belastungen während der Fertigung standzuhalten. Moderne Fertigungsverfahren wie CNC-Bearbeitung, Elektroerosion (EDM) oder Laserbearbeitung werden eingesetzt, um die komplexen Konturen mit höchster Präzision zu erzeugen. Nach der Bearbeitung werden die Werkzeuge oft noch wärmebehandelt, um ihre mechanischen Eigenschaften weiter zu verbessern.

Präzisionsbauteile, die mit Hilfe von Formwerkzeugen gefertigt werden, finden Anwendung in Bereichen wie der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik und Elektronik. Die enge Toleranzführung und exzellente Oberflächengüte sind hierbei entscheidend, da selbst kleinste Abweichungen die Funktion oder Lebensdauer der Bauteile beeinträchtigen können.

Die Weiterentwicklung von Formwerkzeugen zielt auf höhere Lebensdauer, bessere Formgenauigkeit und effizientere Produktionsprozesse ab. Innovative Werkstoffbeschichtungen wie DLC (Diamond-Like Carbon) oder TiN (Titannitrid) verbessern die Verschleißfestigkeit und reduzieren Reibung. Zudem werden Simulationsmethoden eingesetzt, um den Umformprozess und die Werkzeugbeanspruchung vorab zu optimieren und so Ausschuss zu minimieren.

Insgesamt sind Formwerkzeuge unverzichtbar, um Metallbauteile mit komplexen Geometrien und hohen Qualitätsanforderungen in großen Stückzahlen wirtschaftlich herzustellen. Wenn du möchtest, kann ich dir Details zu spezifischen Formwerkzeugarten oder Fertigungsverfahren geben.

Formwerkzeuge sind entscheidend für die effiziente Herstellung von Präzisionsbauteilen in der Metallbearbeitung, da sie die Formgebung mit hoher Wiederholgenauigkeit und kurzen Zykluszeiten ermöglichen. Die Werkzeuge müssen extrem präzise gefertigt sein, da kleinste Abweichungen direkt auf das Endprodukt wirken. Deshalb ist die Wahl des richtigen Werkstoffs und die genaue Bearbeitung entscheidend, um eine lange Lebensdauer und eine stabile Produktion zu gewährleisten. Die Herstellung erfolgt häufig durch hochpräzise CNC-Maschinen, die feine Details und komplexe Konturen mit Mikrometer-Genauigkeit abbilden können. Elektroerosion wird häufig eingesetzt, wenn besonders harte oder komplizierte Formen erzeugt werden müssen, die mit konventioneller Zerspanung nur schwer herzustellen sind.

Formwerkzeuge sind nicht nur für die reine Umformung zuständig, sondern beeinflussen auch maßgeblich die Oberflächenqualität und mechanischen Eigenschaften des Bauteils. Während des Umformprozesses sind die Werkzeuge hohen Kräften und Temperaturen ausgesetzt, weshalb sie oft durch spezielle Wärmebehandlungen gehärtet und mit Verschleißschutzschichten versehen werden. Beschichtungen wie Titannitrid oder Diamant-ähnliche Schichten verbessern den Verschleißschutz, reduzieren Reibung und verlängern so die Standzeit der Werkzeuge erheblich. Dies trägt dazu bei, Stillstandzeiten zu minimieren und Produktionskosten zu senken.

In der Fertigung von Präzisionsbauteilen spielt zudem die Integration von Simulationstechniken eine immer größere Rolle. Mithilfe von virtuellen Umformprozessen können die Werkzeuge bereits im Vorfeld optimiert werden, um mögliche Fehlerquellen wie Materialflussprobleme, Spannungen oder vorzeitigen Werkzeugverschleiß zu erkennen und zu beheben. Dies führt zu einer schnelleren Entwicklungszeit und reduziert den Ausschuss während der Serienproduktion.

Die Anforderungen an Formwerkzeuge wachsen ständig, da Bauteile immer komplexere Geometrien und engere Toleranzen aufweisen. Gleichzeitig steigen die Ansprüche an die Wirtschaftlichkeit der Produktion. Durch den Einsatz moderner Fertigungstechnologien und intelligenter Werkzeugkonzepte lassen sich diese Herausforderungen bewältigen. Die Kombination aus präziser Werkzeugherstellung, innovativen Werkstoffen und digitaler Planung sichert die Produktion von Präzisionsbauteilen, die höchsten Qualitätsstandards genügen und in vielen Hightech-Anwendungen unverzichtbar sind.

Zusätzlich zur reinen Formgebung gewinnt die Funktionalisierung von Formwerkzeugen zunehmend an Bedeutung. Das bedeutet, dass Werkzeuge nicht nur die geometrische Form präzise abbilden, sondern auch gezielt Oberflächeneigenschaften beeinflussen können, etwa durch Mikrostrukturen oder spezielle Texturen. Diese können beispielsweise die Reibung während des Umformens reduzieren oder funktionale Eigenschaften wie verbesserte Haftung von Beschichtungen auf den Bauteilen erzeugen. Solche Technologien eröffnen neue Möglichkeiten, Bauteile noch leistungsfähiger und langlebiger zu machen.

Ein weiterer wichtiger Trend ist die modulare Werkzeugtechnik. Dabei werden Formwerkzeuge so konzipiert, dass einzelne Komponenten einfach ausgetauscht oder angepasst werden können, ohne das gesamte Werkzeug neu fertigen zu müssen. Das erhöht die Flexibilität in der Fertigung und ermöglicht eine schnellere Reaktion auf Produktänderungen oder Optimierungen im Produktionsprozess. Gerade bei variierenden Losgrößen und individualisierten Bauteilen bietet dies große Vorteile.

Durch den zunehmenden Einsatz von Automatisierung und Robotik in der Metallbearbeitung werden Formwerkzeuge heute oft in vollautomatischen Fertigungslinien eingesetzt. Hier müssen sie nicht nur präzise und robust sein, sondern auch perfekt mit der Maschinensoftware kommunizieren. Sensoren und intelligente Überwachungssysteme kontrollieren den Zustand der Werkzeuge in Echtzeit, melden Verschleiß oder Beschädigungen frühzeitig und ermöglichen so eine vorausschauende Wartung (Predictive Maintenance). Dies minimiert Ausfallzeiten und sichert die konstante Qualität der Bauteile über lange Produktionszyklen.

Zukunftsweisend sind auch Entwicklungen im Bereich der Werkstoffkunde für Formwerkzeuge, wie etwa die Erforschung ultraharter Materialien oder Verbundwerkstoffe, die noch höhere Belastungen aushalten können. Parallel dazu wächst das Interesse an nachhaltigen und ressourcenschonenden Fertigungsmethoden, bei denen die Lebensdauer der Werkzeuge maximiert und der Materialverbrauch minimiert wird.

Insgesamt ist die Fertigung von Präzisionsbauteilen mit Hilfe von Formwerkzeugen ein hochkomplexer Prozess, der tiefes technisches Know-how, modernste Fertigungstechnologien und eine kontinuierliche Weiterentwicklung der Werkzeuge erfordert. Nur so lassen sich heute die hohen Anforderungen an Präzision, Qualität und Effizienz in der Metallbearbeitung erfüllen.

Rotationsumformung mit Formwerkzeugen: Effiziente Bauteilfertigung

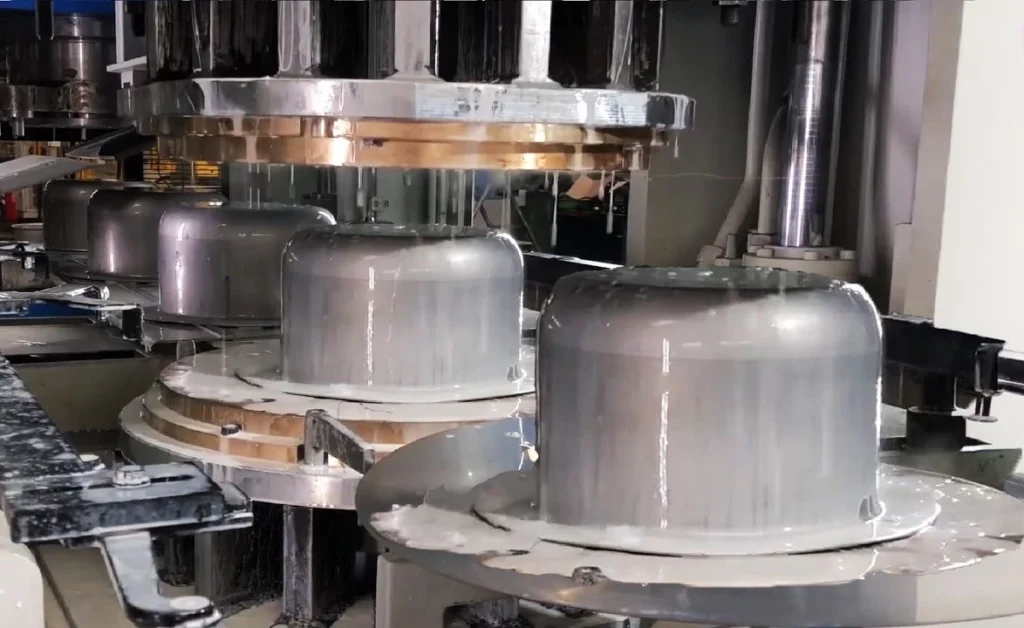

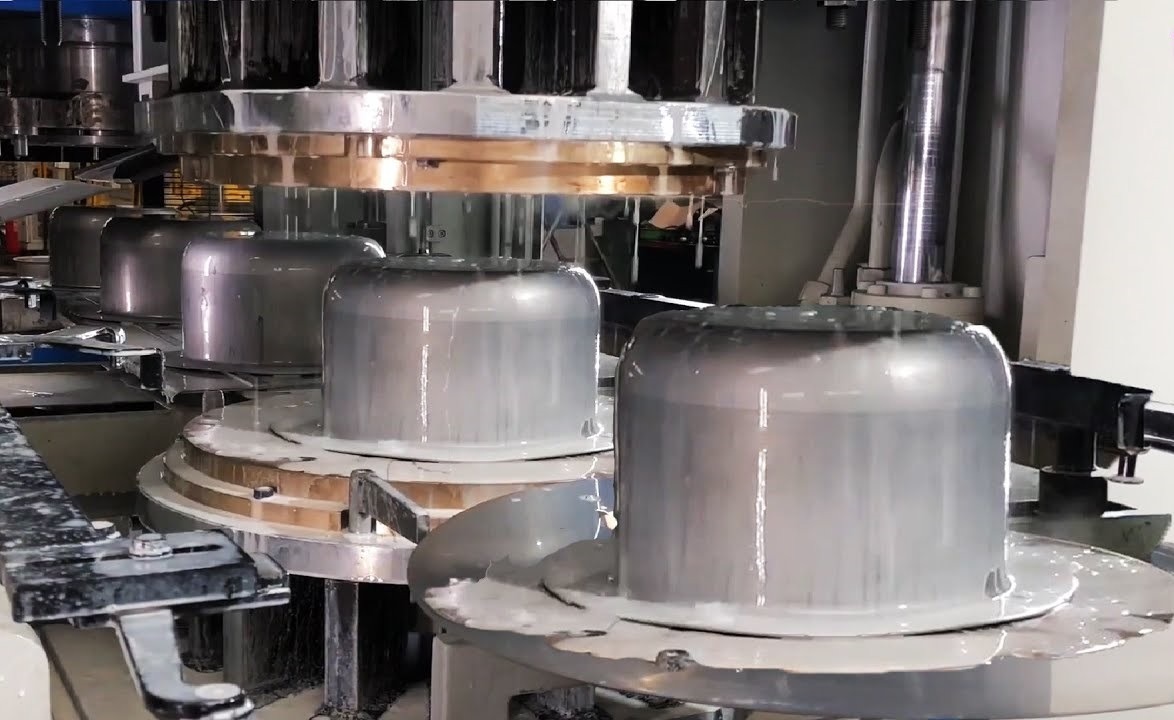

Die Rotationsumformung mit Formwerkzeugen ist ein spezialisiertes Verfahren in der Metallbearbeitung, das zur effizienten Herstellung von rotationssymmetrischen Bauteilen eingesetzt wird. Dabei wird ein Werkstück, meist ein Rohr oder ein Hohlkörper, unter Einsatz von speziellen Formwerkzeugen durch rotierende Bewegung plastisch verformt, um seine Form, Wandstärke oder Oberflächenstruktur gezielt zu verändern. Dieses Verfahren ermöglicht es, Bauteile mit hoher Maßgenauigkeit, glatter Oberfläche und verbesserter Werkstoffeigenschaft herzustellen – und das bei vergleichsweise kurzen Bearbeitungszeiten und geringem Materialverlust.

Im Prozess der Rotationsumformung wird das Werkstück meist an einem Ende eingespannt und rotiert, während Formwerkzeuge (z.B. Rollen oder Stempel) mit definierter Kraft auf das Werkstück einwirken. Durch den mechanischen Druck und die Rotation fließt das Material plastisch in die gewünschte Form, etwa durch Ausdünnung der Wand oder Verlängerung des Bauteils. Die genaue Steuerung von Geschwindigkeit, Kraft und Temperatur ist entscheidend, um optimale Ergebnisse zu erzielen und Werkstofffehler zu vermeiden.

Die Formwerkzeuge selbst sind speziell ausgelegt, um die Kräfte gleichmäßig zu verteilen und eine präzise Geometrie zu gewährleisten. Sie bestehen oft aus verschleißfesten Stählen oder mit Hartstoffbeschichtungen versehenen Materialien, da sie hohen mechanischen Belastungen standhalten müssen. Die Werkzeuggeometrie wird individuell an das Bauteil und den Umformprozess angepasst, um maximale Effizienz und Qualität sicherzustellen.

Ein großer Vorteil der Rotationsumformung ist die Möglichkeit, komplexe, dünnwandige Bauteile mit hoher Festigkeit und guter Oberflächenqualität ohne Schweißnähte oder Verbindungen herzustellen. Dadurch eignen sich die gefertigten Teile besonders für Anwendungen in der Automobilindustrie, Luftfahrt, Medizintechnik oder bei Behältern und Rohrleitungen. Zudem ist das Verfahren sehr materialeffizient, da kaum Ausschuss entsteht und oftmals weniger Nachbearbeitung notwendig ist.

Durch den Einsatz moderner Steuerungs- und Messtechniken können Prozessparameter kontinuierlich überwacht und angepasst werden, was die Reproduzierbarkeit und Qualität weiter steigert. Auch die Kombination mit anderen Verfahren wie Wärmebehandlung oder Oberflächenveredelung ist üblich, um spezifische Bauteileigenschaften zu erzielen.

Insgesamt stellt die Rotationsumformung mit Formwerkzeugen eine leistungsfähige und wirtschaftliche Lösung dar, um Präzisionsbauteile mit anspruchsvollen Anforderungen herzustellen. Die kontinuierliche Weiterentwicklung der Werkzeugtechnik und Prozesssteuerung trägt dazu bei, das Potenzial dieses Verfahrens weiter auszuschöpfen und neue Anwendungsfelder zu erschließen.

Die Rotationsumformung mit Formwerkzeugen zeichnet sich durch ihre Fähigkeit aus, komplexe Geometrien bei gleichzeitig hoher Maßgenauigkeit und Oberflächenqualität zu erzeugen. Dabei wird das Material durch die Kombination von Rotation und Werkzeugdruck in einer kontrollierten Weise plastisch verformt, was eine gleichmäßige Werkstoffverteilung und damit eine verbesserte Festigkeit des Bauteils ermöglicht. Die Verfahrensparameter wie Drehzahl, Vorschubgeschwindigkeit und Anpresskraft werden exakt auf das Werkstück und die eingesetzten Werkzeuge abgestimmt, um optimale Ergebnisse zu erzielen.

Die Formwerkzeuge sind so konstruiert, dass sie nicht nur die äußere Form präzise definieren, sondern auch Spannungen im Material minimieren, die während der Umformung entstehen. Das verlängert die Lebensdauer der Werkzeuge und reduziert den Verschleiß, was insbesondere bei Serienfertigungen wirtschaftlich relevant ist. Durch den Einsatz verschleißfester Materialien und Beschichtungen können die Werkzeuge zudem hohen thermischen und mechanischen Belastungen standhalten.

Ein weiterer Vorteil der Rotationsumformung liegt in der Materialeffizienz: Da das Verfahren im Wesentlichen ein Kaltumformprozess ist, entsteht nur minimaler Materialabfall, und häufig kann auf nachfolgende spanende Bearbeitungen verzichtet werden. Dies macht das Verfahren besonders nachhaltig und kosteneffizient. Die produzierten Bauteile weisen zudem eine verbesserte Oberflächenstruktur und mechanische Eigenschaften auf, die durch die gezielte Verformung und die daraus resultierende Kornumorientierung im Material entstehen.

In modernen Fertigungsumgebungen wird die Rotationsumformung zunehmend mit automatisierten Prozessen kombiniert. Sensorik und digitale Steuerungssysteme überwachen den Prozess in Echtzeit und ermöglichen eine dynamische Anpassung der Parameter. So können Ausschussquoten minimiert und die Qualität konstant hochgehalten werden. Die Integration von Simulationssoftware erlaubt es bereits in der Planungsphase, die Umformprozesse zu optimieren und potenzielle Fehlerquellen zu identifizieren.

Die Kombination aus präzise gefertigten Formwerkzeugen, optimal abgestimmten Prozessparametern und moderner Automatisierung macht die Rotationsumformung zu einem Schlüsselverfahren in der effizienten Fertigung von Präzisionsbauteilen. Sie bietet Herstellern die Möglichkeit, anspruchsvolle Bauteile mit hoher Qualität, kurzen Durchlaufzeiten und geringen Produktionskosten zu realisieren und gleichzeitig den Anforderungen an Nachhaltigkeit und Ressourceneffizienz gerecht zu werden.

Darüber hinaus eröffnet die Rotationsumformung mit Formwerkzeugen zunehmend Möglichkeiten für innovative Werkstoffkombinationen und Leichtbaukonzepte. Durch die präzise Steuerung der Umformprozesse können unterschiedliche Materialdicken und -eigenschaften innerhalb eines Bauteils gezielt eingestellt werden, was zu Bauteilen mit optimalem Verhältnis von Festigkeit zu Gewicht führt. Gerade im Automobil- und Flugzeugbau ist dies ein entscheidender Vorteil, um Gewicht zu reduzieren und gleichzeitig die Sicherheit und Leistungsfähigkeit der Komponenten zu erhöhen.

Die Entwicklung neuer, hochfester Legierungen sowie die Kombination mit hybridem Werkstoffeinsatz, wie Verbundwerkstoffen oder Faserverstärkungen, erweitern das Anwendungsspektrum der Rotationsumformung zusätzlich. Hierbei spielen Formwerkzeuge eine wichtige Rolle, da sie so ausgelegt sein müssen, dass sie sowohl die mechanischen Anforderungen der Materialien als auch die Prozessbedingungen erfüllen. Fortschritte in der Werkzeugtechnik und Materialforschung tragen dazu bei, dass auch komplexere Werkstoffsysteme wirtschaftlich und zuverlässig verarbeitet werden können.

Nicht zuletzt wird die Rotationsumformung im Rahmen der Industrie 4.0 immer stärker digitalisiert. Vernetzte Fertigungslinien erlauben es, Prozessdaten in Echtzeit zu erfassen, zu analysieren und für die kontinuierliche Optimierung zu nutzen. Die Integration von künstlicher Intelligenz und Machine-Learning-Algorithmen ermöglicht es, anhand großer Datenmengen Vorhersagen über Werkzeugverschleiß, Qualitätsabweichungen oder Prozessstabilität zu treffen. Dies führt zu einer noch höheren Effizienz und Flexibilität in der Bauteilfertigung.

Zusammenfassend lässt sich sagen, dass die Rotationsumformung mit Formwerkzeugen eine zukunftsweisende Technologie darstellt, die durch ihre Vielseitigkeit, Präzision und Wirtschaftlichkeit wichtige Beiträge zur modernen Metallbearbeitung leistet. Mit fortschreitender Entwicklung von Werkzeugmaterialien, Automatisierung und digitaler Prozesssteuerung wird dieses Verfahren weiterhin an Bedeutung gewinnen und neue Anforderungen in der Produktion komplexer Präzisionsbauteile erfüllen.

Drückwerkzeuge in der Metallbearbeitung: Anwendung und Einsatz

Drückwerkzeuge sind spezielle Werkzeuge in der Metallbearbeitung, die hauptsächlich beim Verfahren des Drückens eingesetzt werden — einem Umformverfahren zur Herstellung rotationssymmetrischer Hohlkörper. Dabei wird ein massives oder vorgeformtes Metallrohteil durch mechanischen Druck mithilfe eines oder mehrerer Drückstempel verformt, um dünnwandige Bauteile mit komplexen Geometrien zu erzeugen. Die Drückwerkzeuge spielen dabei eine entscheidende Rolle, da sie das Werkstück präzise führen, formen und die Materialverteilung kontrollieren.

Der Einsatz von Drückwerkzeugen erfolgt häufig in Branchen, die hochwertige Hohlkörper benötigen, wie etwa die Automobilindustrie für Achsschenkel oder Lenkgetriebe, in der Luft- und Raumfahrt für Triebwerkskomponenten oder im Maschinenbau für komplexe Gehäuse. Das Verfahren ermöglicht die Fertigung von Bauteilen mit hoher Maßgenauigkeit, glatter Oberfläche und hoher Festigkeit aufgrund der orientierten Kornstruktur, die während des Umformprozesses entsteht.

Drückwerkzeuge sind in ihrer Konstruktion robust und präzise ausgelegt, da sie hohen Kräften und Beanspruchungen standhalten müssen. Sie bestehen meist aus gehärtetem Werkzeugstahl oder speziellen verschleißfesten Werkstoffen, die oft zusätzlich beschichtet werden, um die Standzeit zu erhöhen und Reibung zu reduzieren. Die Geometrie der Drückwerkzeuge ist komplex und genau auf das Bauteil abgestimmt, um die gewünschte Form und Materialdicke sicherzustellen.

Moderne Drückwerkzeuge werden häufig mit CNC-Technik gefertigt, um höchste Präzision zu gewährleisten. Zudem wird zunehmend auf simulationsgestützte Planung zurückgegriffen, um den Umformprozess zu optimieren, Werkzeugversagen zu minimieren und Ausschuss zu reduzieren. Die Kombination aus hochwertigen Werkstoffen, präziser Fertigung und Prozessüberwachung macht Drückwerkzeuge zu einem unverzichtbaren Bestandteil für die wirtschaftliche Herstellung anspruchsvoller Präzisionsbauteile.

Durch die Möglichkeit, Hohlkörper mit dünnen Wandstärken und komplexen Formen herzustellen, tragen Drückwerkzeuge wesentlich zur Material- und Gewichtseinsparung bei, was besonders in sicherheits- und leistungsrelevanten Anwendungen von großem Vorteil ist. Wenn du möchtest, kann ich dir mehr über konkrete Bauarten von Drückwerkzeugen oder typische Einsatzfälle erzählen.

Drückwerkzeuge ermöglichen durch ihre präzise Konstruktion und robusten Materialien die effiziente Herstellung komplexer Hohlkörper mit engen Toleranzen und hochwertiger Oberflächenqualität. Im Umformprozess wird das Werkstück durch die Bewegung eines oder mehrerer Stempel in das Werkzeug geführt und dabei gleichmäßig verformt, sodass das Metall plastisch fließt und sich an die Form anpasst. Dabei ist es wichtig, dass die Werkzeuge so gestaltet sind, dass sie eine gleichmäßige Materialverteilung fördern, um Schwachstellen oder unerwünschte Materialdicken zu vermeiden.

Die Lebensdauer von Drückwerkzeugen ist entscheidend für die Wirtschaftlichkeit der Fertigung. Durch den Einsatz von verschleißfesten Werkstoffen und Beschichtungen wie Titannitrid oder Diamant-ähnlichen Schichten lässt sich die Standzeit deutlich erhöhen. Außerdem reduziert eine gute Werkzeugkühlung und Schmierung die thermische Belastung und den Verschleiß während des Umformens. Dies führt zu geringeren Ausfallzeiten und höheren Produktionsraten.

Moderne Fertigungslinien integrieren Drückwerkzeuge oft in automatisierte Prozesse, bei denen Sensoren und Steuerungssysteme den Zustand der Werkzeuge und den Umformprozess überwachen. So können frühzeitig Abnutzungserscheinungen erkannt und Wartungsmaßnahmen rechtzeitig geplant werden, was Ausfallzeiten minimiert und die Prozesssicherheit erhöht. Darüber hinaus werden Simulationsverfahren eingesetzt, um die Umformabläufe virtuell zu testen und die Werkzeuggestaltung zu optimieren, was die Entwicklungszeiten verkürzt und die Qualität der Bauteile verbessert.

Drückwerkzeuge kommen in der Fertigung von Hohlkörpern mit unterschiedlichsten Formen und Größen zum Einsatz, von kleinen, filigranen Bauteilen bis hin zu großen Gehäusen oder Rohrkomponenten. Die Fähigkeit, durch gezielte Umformung hohe Festigkeiten und eine verbesserte Werkstoffstruktur zu erzeugen, macht diese Werkzeuge besonders wertvoll für sicherheitskritische Anwendungen, bei denen Materialeffizienz und Bauteilperformance eine große Rolle spielen.

Insgesamt sind Drückwerkzeuge unverzichtbare Komponenten in der Metallbearbeitung, die durch ihre konstruktive Auslegung und den Einsatz moderner Werkstoffe und Technologien maßgeblich zur Herstellung hochwertiger Präzisionsbauteile beitragen. Die kontinuierliche Weiterentwicklung von Werkzeugmaterialien, Fertigungstechniken und Prozesssteuerung sichert auch zukünftig deren zentrale Rolle in der effizienten und nachhaltigen Produktion.

Ein weiterer wichtiger Aspekt bei Drückwerkzeugen ist die Anpassungsfähigkeit an unterschiedliche Werkstoffe und Bauteilgeometrien. Je nach Metallart, Legierung und Umformgrad müssen Werkzeuge speziell ausgelegt werden, um die optimale Fließfähigkeit des Materials zu unterstützen und Materialfehler wie Risse oder Falten zu vermeiden. Besonders bei hochfesten Stählen, Aluminiumlegierungen oder Titan wird die Werkzeugauslegung komplexer, da diese Werkstoffe höhere Umformkräfte erfordern und empfindlicher auf falsche Prozessparameter reagieren.

Auch die Integration von modularen Werkzeugkomponenten gewinnt an Bedeutung. Durch den Einsatz modularer Bauweisen können einzelne Teile des Drückwerkzeugs schnell ausgetauscht oder angepasst werden, ohne das gesamte Werkzeug neu fertigen zu müssen. Dies erhöht die Flexibilität in der Produktion, reduziert Stillstandzeiten und erlaubt eine schnelle Reaktion auf Produktänderungen oder unterschiedliche Seriengrößen.

Im Bereich der Prozessoptimierung werden neben der Werkzeuggestaltung auch die Umformgeschwindigkeiten, Schmiermittelwahl und Temperaturführung systematisch angepasst. Die richtige Schmierung ist entscheidend, um Reibung und Verschleiß zu minimieren und gleichzeitig ein gutes Materialflussverhalten sicherzustellen. In manchen Fällen kommen dabei hochentwickelte Schmierstoffe oder sogar Trockenbearbeitungsverfahren zum Einsatz, die umweltfreundlicher sind und die Nachbearbeitung reduzieren.

Fortschritte in der digitalen Vernetzung ermöglichen zudem die Nutzung von Echtzeitdaten zur Prozessüberwachung. Intelligente Sensoren messen Kräfte, Temperaturen und Werkzeugzustände und liefern Daten, die in Analyse- und Vorhersagemodelle einfließen. Dadurch kann der Umformprozess kontinuierlich optimiert und die Werkzeugstandzeit verlängert werden. Diese vorausschauende Wartung (Predictive Maintenance) trägt erheblich zur Kostensenkung und Produktionssicherheit bei.

Abschließend lässt sich sagen, dass Drückwerkzeuge in Kombination mit modernen Fertigungstechnologien und digitaler Prozesssteuerung eine Schlüsselrolle bei der Herstellung hochwertiger Präzisionsbauteile spielen. Die Fähigkeit, komplexe Hohlkörper effizient und wirtschaftlich zu formen, macht sie unverzichtbar in vielen Industriezweigen und sichert ihre Bedeutung auch für zukünftige Herausforderungen in der Metallbearbeitung.

Maschinenbau und Formwerkzeuge: Präzision in der Fertigungstechnik

Im Maschinenbau sind Formwerkzeuge essenzielle Komponenten, die die Präzision und Effizienz von Fertigungsprozessen maßgeblich beeinflussen. Sie dienen dazu, Werkstücke durch Umformen, Stanzen, Schneiden oder Prägen in die gewünschte Form zu bringen und dabei höchste Maßhaltigkeit und Oberflächenqualität sicherzustellen. Die Genauigkeit und Qualität der Formwerkzeuge bestimmen direkt die Güte der gefertigten Bauteile, weshalb ihre Entwicklung und Herstellung höchste Priorität im Maschinenbau besitzen.

Formwerkzeuge werden aus speziellen Werkzeugstählen gefertigt, die eine Kombination aus Härte, Zähigkeit und Verschleißfestigkeit bieten. Die Fertigung erfolgt meist mit hochpräzisen CNC-Maschinen und ergänzenden Verfahren wie Funkenerosion (EDM), um selbst komplexe Konturen mit Mikrometer-Toleranzen umzusetzen. Wärmebehandlungen und Oberflächenbeschichtungen verbessern zusätzlich die Lebensdauer und Leistungsfähigkeit der Werkzeuge.

Im Maschinenbau werden Formwerkzeuge häufig in Serienfertigung eingesetzt, wo sie nicht nur präzise Formen erzeugen, sondern auch eine konstante Produktionsqualität gewährleisten müssen. Durch modulare Werkzeugkonzepte können verschiedene Werkzeugteile ausgetauscht oder angepasst werden, ohne das gesamte Werkzeug neu fertigen zu müssen, was Flexibilität und Wirtschaftlichkeit erhöht. Die Kombination von Präzision, Wiederholgenauigkeit und Langlebigkeit macht Formwerkzeuge zu unverzichtbaren Bausteinen für industrielle Fertigungsprozesse.

Zur Steigerung der Effizienz werden zunehmend digitale Methoden wie CAD/CAM und Simulationen eingesetzt, um Werkzeuge virtuell zu gestalten und die Umformprozesse im Vorfeld zu optimieren. Dadurch lassen sich Werkzeugfehler und Ausschuss minimieren sowie Entwicklungszeiten verkürzen. Zudem ermöglichen integrierte Sensorsysteme eine Echtzeitüberwachung während des Fertigungsprozesses, was die Qualitätssicherung verbessert und Wartungsintervalle optimiert.

Insgesamt ist die Verbindung von hochwertiger Werkzeugtechnik mit moderner Fertigungstechnik im Maschinenbau entscheidend, um komplexe Präzisionsbauteile wirtschaftlich und in hoher Qualität herzustellen. Die kontinuierliche Weiterentwicklung von Formwerkzeugen und die Integration digitaler Technologien sichern die Innovationsfähigkeit und Wettbewerbsstärke der Branche langfristig.

Formwerkzeuge im Maschinenbau müssen nicht nur präzise gefertigt sein, sondern auch den hohen Belastungen im Fertigungsprozess standhalten. Dabei spielen Werkstoffwahl und Oberflächenbehandlung eine entscheidende Rolle. Härte und Zähigkeit des Werkzeugstahls müssen sorgfältig aufeinander abgestimmt sein, um sowohl Verschleißfestigkeit als auch Bruchfestigkeit zu gewährleisten. Moderne Beschichtungen wie Titannitrid, Aluminiumchromnitrid oder diamantähnliche Schichten verbessern zusätzlich die Standzeit und reduzieren Reibung, was die Prozesssicherheit erhöht.

Die Fertigung von Formwerkzeugen erfolgt zunehmend mit hochautomatisierten CNC-Maschinen und Präzisionsbearbeitungsverfahren wie Drahterosion oder Senkerosion. Diese ermöglichen die Herstellung von komplexen Konturen und feinsten Details, die für anspruchsvolle Bauteile erforderlich sind. Gleichzeitig erlauben digitale Planungs- und Simulationswerkzeuge eine genaue Vorhersage des Umformverhaltens und helfen dabei, die Werkzeuge optimal auf das jeweilige Bauteil und den Fertigungsprozess abzustimmen.

Modulare Werkzeugsysteme bieten im Maschinenbau Flexibilität, da einzelne Komponenten wie Matrizen oder Stempel schnell ausgetauscht werden können, ohne das gesamte Werkzeug neu anfertigen zu müssen. Dies reduziert Stillstandzeiten und ermöglicht eine schnelle Anpassung an veränderte Fertigungsanforderungen oder Produktvarianten. Insbesondere bei Kleinserien oder variantenreichen Produktionen ist diese Flexibilität wirtschaftlich von großem Vorteil.

Die Integration von Sensorik und digitaler Prozessüberwachung spielt eine zunehmend wichtige Rolle, um Werkzeugverschleiß, Temperaturentwicklung und Belastungen in Echtzeit zu überwachen. Dies erlaubt eine vorausschauende Wartung und minimiert ungeplante Ausfallzeiten. Zudem wird die Qualität der produzierten Bauteile durch kontinuierliche Prozesskontrolle sichergestellt, was Ausschuss reduziert und die Effizienz steigert.

Durch die Kombination aus hochwertiger Werkstofftechnik, präziser Fertigung und intelligenter Prozesssteuerung sichern Formwerkzeuge im Maschinenbau die Produktion von Bauteilen mit hohen Anforderungen an Maßgenauigkeit, Oberflächenqualität und Funktionalität. Diese Faktoren sind entscheidend, um den steigenden Ansprüchen moderner Anwendungen gerecht zu werden und die Wettbewerbsfähigkeit in der Fertigungstechnik zu erhalten.

Darüber hinaus eröffnet die zunehmende Digitalisierung im Maschinenbau neue Potenziale für die Entwicklung und den Einsatz von Formwerkzeugen. Mithilfe von Big Data und Künstlicher Intelligenz können Prozessdaten analysiert und Werkzeuge gezielt optimiert werden. So lassen sich Verschleißmuster frühzeitig erkennen, Werkzeugwechsel planen und Produktionsprozesse flexibel anpassen. Diese datengetriebene Vorgehensweise verbessert nicht nur die Werkzeugstandzeiten, sondern auch die Gesamtanlageneffektivität.

Auch additive Fertigungsverfahren gewinnen bei der Herstellung von Formwerkzeugen an Bedeutung. 3D-Druck ermöglicht die Produktion komplexer Werkzeuggeometrien, die mit konventionellen Methoden schwer oder gar nicht herstellbar wären. Dadurch lassen sich Werkzeuge leichter individualisieren, Gewicht reduzieren und Kühlkanäle für eine verbesserte Temperaturführung integrieren. Dies erhöht die Leistungsfähigkeit der Werkzeuge und eröffnet neue Möglichkeiten für innovative Umformprozesse.

Die Kombination von additiver Fertigung mit traditionellen Bearbeitungsverfahren, wie CNC-Fräsen und Erodieren, führt zu hybriden Fertigungsstrategien, die die Vorteile beider Welten vereinen. So entstehen Formwerkzeuge, die sowohl extrem präzise als auch funktional komplex sind. Diese Entwicklung unterstützt die Produktion anspruchsvoller Bauteile, insbesondere in Branchen wie Luft- und Raumfahrt, Medizintechnik oder Elektromobilität.

Nicht zuletzt trägt die nachhaltige Gestaltung von Formwerkzeugen zur Ressourcenschonung und Effizienzsteigerung bei. Längere Werkzeugstandzeiten, geringerer Materialverbrauch durch modulare Bauweisen sowie energiesparende Fertigungsprozesse leisten einen wichtigen Beitrag zur Umweltverträglichkeit in der industriellen Produktion.

Insgesamt wird die Rolle von Formwerkzeugen im Maschinenbau durch technologische Innovationen, Digitalisierung und Nachhaltigkeitsaspekte immer bedeutender. Sie sind Schlüsselkomponenten, die präzise, effiziente und flexible Fertigungsverfahren ermöglichen und somit entscheidend zur Wettbewerbsfähigkeit moderner Industrieunternehmen beitragen.

Formwerkzeuge: Design und Herstellung für optimale Ergebnisse

Formwerkzeuge sind zentrale Elemente in der Fertigungstechnik, deren Design und Herstellung maßgeblich die Qualität, Effizienz und Wirtschaftlichkeit von Produktionsprozessen bestimmen. Ein durchdachtes Werkzeugdesign berücksichtigt neben der gewünschten Bauteilgeometrie auch die Materialeigenschaften des Werkstücks, die Umformbedingungen und die Fertigungstechnologie. Ziel ist es, eine präzise Formgebung mit minimalem Verschleiß und maximaler Standzeit zu erreichen.

Der Designprozess beginnt meist mit der Analyse des Bauteils und der Auswahl des geeigneten Umformverfahrens. Anschließend werden die Werkzeuggeometrie und die Funktionselemente definiert, um den Materialfluss optimal zu steuern und unerwünschte Effekte wie Faltenbildung, Risse oder ungleichmäßige Wandstärken zu vermeiden. Moderne CAD-Systeme ermöglichen die detailgetreue Konstruktion komplexer Formen, während Simulationssoftware das Umformverhalten virtuell abbildet und die Werkzeugauslegung vorab validiert.

Für die Herstellung von Formwerkzeugen kommen hochpräzise Bearbeitungsverfahren wie CNC-Fräsen, Funkenerosion (EDM) oder Schleifen zum Einsatz. Die Auswahl des Werkzeugstahls und gegebenenfalls spezieller Beschichtungen richtet sich nach den Anforderungen an Härte, Zähigkeit und Verschleißfestigkeit. Wärmebehandlungen optimieren die mechanischen Eigenschaften und erhöhen die Lebensdauer des Werkzeugs.

Ein besonderes Augenmerk liegt auf der Oberflächenqualität des Werkzeugs, da sie direkten Einfluss auf die Oberfläche und Maßhaltigkeit des gefertigten Bauteils hat. Feine Oberflächenbearbeitung und Beschichtungen reduzieren die Reibung und verhindern das Anhaften von Material, was wiederum den Verschleiß minimiert und die Prozessstabilität verbessert.

Modulare Werkzeugsysteme ermöglichen eine flexible Anpassung an unterschiedliche Produktvarianten und erleichtern Wartung und Reparatur. Durch den Austausch einzelner Komponenten kann die Werkzeugnutzungsdauer verlängert und Stillstandzeiten reduziert werden. Zudem erlaubt die Kombination verschiedener Fertigungstechnologien eine optimale Balance zwischen Präzision, Wirtschaftlichkeit und Innovationspotenzial.

Insgesamt ist das Design und die Herstellung von Formwerkzeugen ein interdisziplinärer Prozess, der technisches Know-how, moderne Softwaretools und präzise Fertigungsmethoden vereint. Nur durch die sorgfältige Abstimmung aller Faktoren lassen sich optimale Ergebnisse erzielen, die den hohen Anforderungen moderner Fertigungsprozesse gerecht werden und die Wettbewerbsfähigkeit sicherstellen.

Die Weiterentwicklung im Bereich der Werkstofftechnologie hat großen Einfluss auf das Design und die Leistungsfähigkeit von Formwerkzeugen. Neue Hochleistungsstähle, Hartmetalle und pulvermetallurgisch hergestellte Materialien bieten verbesserte Eigenschaften in Bezug auf Härte, Wärmeleitfähigkeit und Verschleißwiderstand. Diese Werkstoffe ermöglichen eine höhere Belastbarkeit der Werkzeuge auch bei anspruchsvollen Fertigungsverfahren wie dem Warmumformen oder dem Hochgeschwindigkeitsprägen. Gleichzeitig erfordert ihr Einsatz jedoch eine angepasste Bearbeitungsstrategie, da sie schwerer zu fräsen oder zu schleifen sind und eine präzise Prozessplanung voraussetzen.

Neben dem Werkstoff spielt die Werkzeugkühlung eine immer wichtigere Rolle. Eine effiziente Temperaturregelung während des Umformvorgangs schützt nicht nur das Werkzeugmaterial vor Überhitzung und Mikrorissen, sondern trägt auch zur Maßhaltigkeit und Oberflächengüte des Bauteils bei. Die Integration konturnaher Kühlkanäle, die sich exakt an die Werkzeuggeometrie anschmiegen, ist durch additive Fertigungsmethoden möglich geworden und verbessert die Wärmeabfuhr erheblich. So lassen sich thermisch bedingte Verformungen reduzieren und die Taktzeiten verkürzen.

Ein weiterer Schwerpunkt liegt auf der Automatisierung und Digitalisierung der Werkzeugherstellung und -nutzung. Intelligente Werkzeuge, ausgestattet mit Sensorik und Datenschnittstellen, liefern während des Einsatzes in Echtzeit Informationen über Kräfte, Temperaturen und Verschleißzustände. Diese Daten können genutzt werden, um die Prozessparameter anzupassen, die Werkzeugnutzung zu optimieren und frühzeitig auf drohende Schäden zu reagieren. Damit wird nicht nur die Produktqualität verbessert, sondern auch die Anlagenverfügbarkeit erhöht und die Wirtschaftlichkeit der Produktion gesteigert.

Der Trend zur ganzheitlichen Prozessintegration macht auch vor dem Werkzeugbau nicht halt. Die enge Verzahnung zwischen Produktentwicklung, Werkzeugkonstruktion und Fertigungsplanung wird durch digitale Zwillinge unterstützt, die eine virtuelle Abbildung des gesamten Prozesses ermöglichen. Auf diese Weise lassen sich Auswirkungen von Designänderungen frühzeitig abschätzen, Kollisionen vermeiden und Prozesse kontinuierlich verbessern. Das Resultat ist ein intelligentes, datenbasiertes Werkzeugdesign, das schneller, präziser und nachhaltiger auf die Anforderungen der modernen Fertigung reagieren kann.

Letztlich ist die Herstellung leistungsfähiger Formwerkzeuge nicht nur eine Frage der Technik, sondern auch der interdisziplinären Zusammenarbeit. Konstrukteure, Werkstoffexperten, Fertigungstechniker und Prozessplaner müssen eng zusammenarbeiten, um alle Aspekte von Funktion, Belastbarkeit, Wirtschaftlichkeit und Lebensdauer zu vereinen. Nur durch diese ganzheitliche Betrachtung lassen sich Werkzeuge entwickeln, die nicht nur heute leistungsfähig sind, sondern auch zukünftige Fertigungsanforderungen flexibel und zuverlässig erfüllen.

Ein zukunftsweisender Aspekt in der Entwicklung von Formwerkzeugen ist die gezielte Topologieoptimierung, bei der das Werkzeugdesign nicht nur nach funktionalen Anforderungen, sondern auch nach strukturellen und thermischen Kriterien optimiert wird. Mithilfe von Algorithmen und FEM-Simulationen kann Material genau dort platziert oder entfernt werden, wo es mechanisch erforderlich oder thermisch sinnvoll ist. Das Resultat sind leichtere, stabilere Werkzeuge mit verbesserten Kühlkanalführungen und einer höheren thermischen Stabilität – besonders relevant bei hochdynamischen oder temperaturkritischen Prozessen.

Durch die Kombination topologieoptimierter Strukturen mit additiver Fertigung entstehen völlig neue Werkzeuggeometrien, die bisher nicht herstellbar waren. Diese bieten nicht nur funktionale Vorteile, sondern verkürzen auch die Entwicklungszeiten und reduzieren den Materialverbrauch. Gleichzeitig steigt die Anforderung an das Verständnis des Gesamtprozesses, denn der klassische lineare Übergang von Konstruktion zu Fertigung wird durch einen iterativen, digital gestützten Workflow ersetzt. Das erfordert neue Kompetenzen sowohl in der Werkzeugentwicklung als auch im Engineering.

Auch die Lebenszyklusbetrachtung von Formwerkzeugen gewinnt zunehmend an Bedeutung. Statt nur auf hohe Standzeit zu optimieren, wird der gesamte Werkzeuglebenszyklus betrachtet – von der Konstruktion über die Fertigung und Nutzung bis hin zu Wartung und Recycling. Digitale Wartungspläne, vorausschauende Instandhaltung und standardisierte Austauschkomponenten erhöhen die Nachhaltigkeit und senken langfristig die Kosten. Besonders bei komplexen und teuren Werkzeugen mit langen Entwicklungszeiten ist diese Herangehensweise entscheidend für die Wettbewerbsfähigkeit.

Die zunehmende Variantenvielfalt von Produkten stellt weitere Anforderungen an die Flexibilität von Formwerkzeugen. Schnell umrüstbare Systeme, adaptive Werkzeugkomponenten und digital vernetzte Steuerungen ermöglichen kürzere Rüstzeiten und kleinere Losgrößen, ohne auf Präzision und Reproduzierbarkeit zu verzichten. Damit wird das Formwerkzeug nicht nur ein reines Produktionselement, sondern ein intelligenter Bestandteil der gesamten Fertigungsstrategie.

Zusammengefasst zeigt sich, dass Formwerkzeuge heute nicht mehr isoliert betrachtet werden können. Sie sind eingebettet in komplexe Fertigungsumgebungen, Teil datengetriebener Prozesse und Träger von Innovationspotenzialen, die weit über die reine Formgebung hinausreichen. Ihre Entwicklung erfordert ein tiefes Verständnis für Werkstoffe, Fertigungstechnik, Thermodynamik, Sensorik und digitale Prozessketten – und sie bleiben dennoch ein physischer Schlüssel zu Präzision, Produktivität und Qualität in der modernen Produktion.

Blechumformung mit Formwerkzeugen: Optimierung von Fertigungsprozessen

Blechumformung mit Formwerkzeugen ist ein zentraler Fertigungsprozess, der es ermöglicht, aus flachen Metallblechen komplexe Bauteile mit hoher Präzision und Wirtschaftlichkeit herzustellen. Dabei spielen Formwerkzeuge eine entscheidende Rolle, da sie das Blech gezielt verformen, ohne Material zu entfernen, und somit eine hohe Materialausnutzung gewährleisten. Die Optimierung der Blechumformung umfasst sowohl die Werkzeuggestaltung als auch die Prozessführung, um eine gleichmäßige Materialverteilung, minimale Spannungen und höchste Maßhaltigkeit zu erreichen.

Das Design der Formwerkzeuge muss speziell auf das zu verarbeitende Material abgestimmt sein, da unterschiedliche Blechsorten – wie Stahl, Aluminium oder Kupferlegierungen – verschiedene Fließeigenschaften und Umformverhalten aufweisen. Ziel ist es, Faltenbildung, Risse oder Ausdünnung zu vermeiden, indem die Werkzeuggeometrie und der Umformweg präzise berechnet und simuliert werden. Moderne CAD- und FEM-Simulationsprogramme sind unverzichtbare Werkzeuge, um die Umformprozesse virtuell zu testen und Werkzeuge optimal auszulegen.

Ein weiterer wichtiger Faktor bei der Optimierung ist die Wahl der richtigen Schmierung, da sie die Reibung zwischen Blech und Werkzeug reduziert, den Verschleiß minimiert und das Blechverhalten positiv beeinflusst. Gleichzeitig trägt eine angepasste Werkzeugkühlung zur thermischen Stabilität bei und verhindert Überhitzungen, die zu Werkzeugverformungen und Bauteilfehlern führen können.

Automatisierte Fertigungslinien mit integrierter Sensorik ermöglichen die Überwachung von Prozessparametern wie Kräften, Temperaturen und Werkzeugzuständen in Echtzeit. So lassen sich Abweichungen frühzeitig erkennen und Korrekturen vornehmen, was Ausschuss reduziert und die Produktionssicherheit erhöht. Die digitale Vernetzung der Werkzeuge mit Steuerungs- und Qualitätssicherungssystemen fördert zudem eine vorausschauende Wartung und verlängert die Werkzeuglebensdauer.

Darüber hinaus tragen modulare Werkzeugkonzepte zur Flexibilität bei, indem sie den schnellen Wechsel von Werkzeugkomponenten für verschiedene Bauteilvarianten ermöglichen. Dies reduziert Umrüstzeiten und erhöht die Wirtschaftlichkeit, insbesondere bei variantenreichen Produktionen oder Kleinserien.

Insgesamt ermöglicht die gezielte Gestaltung und Optimierung von Formwerkzeugen in der Blechumformung nicht nur eine Steigerung der Fertigungsqualität und Effizienz, sondern unterstützt auch die Entwicklung innovativer Leichtbaulösungen, die in Branchen wie Automobilbau, Luftfahrt oder Maschinenbau zunehmend gefragt sind.

Die kontinuierliche Weiterentwicklung der Blechumformung mit Formwerkzeugen wird auch durch den Einsatz fortschrittlicher Fertigungstechnologien und digitaler Methoden vorangetrieben. So ermöglichen Simulationen nicht nur die Optimierung der Werkzeuggeometrie, sondern auch die Analyse komplexer Umformabläufe und Materialflüsse unter realen Prozessbedingungen. Dadurch lassen sich potenzielle Fehlerquellen wie Rissbildung oder ungleichmäßige Materialverteilung frühzeitig erkennen und vermeiden, was die Prozessstabilität deutlich verbessert.

Moderne Fertigungsanlagen integrieren zunehmend adaptive Steuerungssysteme, die auf Sensordaten basieren und den Umformprozess in Echtzeit anpassen können. Diese Intelligenz ermöglicht es, Schwankungen im Materialverhalten oder Werkzeugzustand auszugleichen und so konstante Produktqualität zu gewährleisten. Gleichzeitig reduziert sich der Bedarf an manuellen Eingriffen und Nacharbeiten, was die Produktivität steigert und Kosten senkt.

Ein weiterer Fokus liegt auf der nachhaltigen Gestaltung von Blechumformprozessen. Effiziente Materialnutzung, Verlängerung der Werkzeugstandzeiten und energiesparende Produktionsmethoden tragen dazu bei, den ökologischen Fußabdruck der Fertigung zu minimieren. Die Entwicklung umweltfreundlicher Schmierstoffe und die Nutzung ressourcenschonender Werkstoffe unterstützen diesen Trend zusätzlich.

Darüber hinaus fördern modulare und flexible Werkzeugkonzepte die schnelle Anpassung an wechselnde Produktionsanforderungen, was besonders im Kontext von Industrie 4.0 und individualisierter Massenproduktion von Bedeutung ist. Durch den schnellen Austausch von Werkzeugkomponenten und die Vernetzung der Fertigungsschritte entstehen schlanke Prozesse, die eine hohe Variantenvielfalt ohne Qualitätseinbußen ermöglichen.

Insgesamt zeigt sich, dass die Optimierung der Blechumformung mit Formwerkzeugen ein Zusammenspiel aus innovativem Werkzeugdesign, digitaler Prozesssteuerung und nachhaltiger Fertigung ist. Diese Kombination sichert nicht nur die Wettbewerbsfähigkeit der produzierenden Unternehmen, sondern ermöglicht auch die Herstellung hochwertiger, komplexer Bauteile, die den steigenden Anforderungen moderner Anwendungen gerecht werden.

Neben der technischen Optimierung gewinnt auch die Integration von Künstlicher Intelligenz (KI) und Machine Learning zunehmend an Bedeutung in der Blechumformung mit Formwerkzeugen. Durch die Analyse großer Datenmengen aus Fertigungsprozessen können Muster erkannt und Prozessparameter automatisch angepasst werden, um Qualität und Effizienz weiter zu steigern. KI-gestützte Systeme ermöglichen beispielsweise die präzise Vorhersage von Werkzeugverschleiß oder Materialverhalten, was Wartungszyklen optimiert und ungeplante Stillstände minimiert.

Die Kombination von KI mit digitaler Zwillingstechnologie schafft die Möglichkeit, Umformprozesse virtuell in Echtzeit zu überwachen und zu steuern. So können Fertigungsabweichungen schon vor ihrer Entstehung erkannt und korrigiert werden. Dies führt zu einer signifikanten Reduzierung von Ausschuss und Nacharbeit und erhöht gleichzeitig die Produktionsgeschwindigkeit.

Weiterhin spielen innovative Materialien und Leichtbaukonzepte eine immer größere Rolle in der Blechumformung. Durch den Einsatz hochfester Stähle, Aluminium- oder Magnesiumlegierungen entstehen Bauteile mit reduziertem Gewicht bei gleichzeitig hoher Festigkeit. Die Formwerkzeuge müssen hierbei speziell ausgelegt sein, um den unterschiedlichen Umformeigenschaften gerecht zu werden und gleichzeitig die Werkzeugstandzeit zu maximieren.

Auch der Trend zur Individualisierung von Produkten beeinflusst die Gestaltung der Formwerkzeuge. Flexibilität und schnelle Umrüstbarkeit sind gefragt, um kleine Losgrößen wirtschaftlich fertigen zu können. Additive Fertigungsverfahren und modulare Werkzeugsysteme unterstützen diese Anforderungen, indem sie eine schnelle Anpassung der Werkzeuge ermöglichen und somit kurze Durchlaufzeiten sicherstellen.

Abschließend lässt sich sagen, dass die Blechumformung mit Formwerkzeugen ein dynamisches Feld ist, das sich durch technologische Innovationen und digitale Vernetzung stetig weiterentwickelt. Die gezielte Optimierung von Werkzeugdesign, Prozesssteuerung und Materialeinsatz trägt dazu bei, den steigenden Anforderungen an Qualität, Effizienz und Nachhaltigkeit gerecht zu werden und die Wettbewerbsfähigkeit in der Fertigungsindustrie langfristig zu sichern.

Metallverarbeitung mit Formwerkzeugen: Effizienz in der Produktion

Metallverarbeitung mit Formwerkzeugen ist ein zentraler Faktor für die Effizienz in der Produktion. Formwerkzeuge ermöglichen es, Rohmaterialien präzise und wirtschaftlich in die gewünschte Form zu bringen, ohne übermäßigen Materialverlust oder aufwendige Nachbearbeitung. Dabei sorgen sie für eine hohe Wiederholgenauigkeit und Maßhaltigkeit, was besonders in der Serienfertigung von großer Bedeutung ist.

Die Effizienzsteigerung durch Formwerkzeuge resultiert aus mehreren Faktoren: Zum einen reduzieren sie den Fertigungsaufwand, da komplexe Formen in wenigen Arbeitsschritten erzeugt werden können. Zum anderen ermöglichen sie kurze Taktzeiten durch optimierte Werkzeuggeometrien und den Einsatz moderner Fertigungstechnologien wie CNC-Bearbeitung und Funkenerosion. Die präzise Abstimmung von Werkzeugdesign und Prozessparametern minimiert Ausschuss und Nacharbeit, was Ressourcen schont und Kosten senkt.

Darüber hinaus tragen langlebige und verschleißfeste Werkzeuge dazu bei, Ausfallzeiten und Werkzeugwechselintervalle zu verringern. Moderne Beschichtungen und Wärmebehandlungen verbessern die Standzeiten erheblich, selbst unter anspruchsvollen Produktionsbedingungen. Die Integration von Sensorik in die Werkzeuge erlaubt eine kontinuierliche Überwachung des Zustands und unterstützt vorausschauende Wartungsstrategien.

Flexibilität spielt ebenfalls eine wichtige Rolle für die Effizienz in der Metallverarbeitung. Modulare Werkzeugkonzepte und schnelle Umrüstmöglichkeiten ermöglichen eine zügige Anpassung an unterschiedliche Bauteilvarianten oder Losgrößen. Dies ist insbesondere in Märkten mit hoher Variantenvielfalt und kurzen Produktlebenszyklen von Vorteil.

Schließlich sorgt die Digitalisierung der Produktionsprozesse, etwa durch den Einsatz von digitalen Zwillingen und Echtzeit-Datenanalyse, für eine verbesserte Steuerung und Optimierung der Metallverarbeitung. So können Prozessabweichungen frühzeitig erkannt und korrigiert werden, was die Qualität sichert und die Produktivität erhöht.

Insgesamt bildet die Kombination aus präzise gefertigten Formwerkzeugen, moderner Fertigungstechnik und digitaler Prozessintegration die Grundlage für eine effiziente Metallverarbeitung, die sowohl wirtschaftlichen als auch qualitativen Anforderungen gerecht wird.

Die zunehmende Automatisierung in der Metallverarbeitung unterstützt die Effizienz zusätzlich, indem sie repetitive und zeitintensive Arbeitsschritte übernimmt und menschliche Fehler minimiert. Roboter und automatisierte Handhabungssysteme übernehmen das Be- und Entladen von Werkzeugmaschinen, die Positionierung von Werkstücken und den Werkzeugwechsel. Diese Automatisierung ermöglicht eine durchgängige Produktion mit hohen Taktzeiten und gleichbleibender Qualität, selbst bei komplexen Bauteilen.

Ein weiterer wesentlicher Aspekt ist die Prozessintegration, bei der Formwerkzeuge als Teil eines vernetzten Fertigungssystems fungieren. Hierbei kommunizieren Werkzeuge und Maschinen über digitale Schnittstellen miteinander und mit übergeordneten Steuerungssystemen. So können Produktionsparameter in Echtzeit angepasst, Produktionsdaten erfasst und analysiert sowie Wartungsmaßnahmen vorausschauend geplant werden. Dies führt zu einer besseren Auslastung der Anlagen, geringeren Stillstandzeiten und einer insgesamt schlankeren Produktion.

Die Wahl des richtigen Werkstoffs für Formwerkzeuge ist ebenfalls entscheidend für die Produktionsleistung. Hochverschleißfeste Stähle, Hartmetalle oder sogar innovative Verbundwerkstoffe werden je nach Anforderung eingesetzt, um eine lange Lebensdauer und stabile Qualität sicherzustellen. Neue Werkstoffentwicklungen und Beschichtungstechnologien tragen dazu bei, die Standzeiten weiter zu verlängern und die Werkzeugkosten pro produzierter Einheit zu senken.

Nicht zuletzt spielt die Schulung und das Know-how der Mitarbeiter eine wichtige Rolle bei der effizienten Nutzung von Formwerkzeugen in der Metallverarbeitung. Fachkundige Bedienung, Wartung und Prozessüberwachung sind entscheidend, um das volle Potenzial der Werkzeuge auszuschöpfen und Produktionsstörungen zu vermeiden. Durch kontinuierliche Weiterbildung und den Einsatz von Assistenzsystemen kann das Personal optimal unterstützt werden.

Insgesamt zeigt sich, dass Effizienz in der Metallverarbeitung mit Formwerkzeugen durch ein Zusammenspiel von präziser Werkzeugtechnik, moderner Automatisierung, digitaler Vernetzung, optimalem Werkstoffeinsatz und qualifiziertem Personal erreicht wird. Diese Faktoren bilden die Basis für wettbewerbsfähige und zukunftsfähige Fertigungsprozesse.

Ein weiterer Treiber für Effizienzsteigerungen in der Metallverarbeitung mit Formwerkzeugen ist die zunehmende Nutzung von Simulationstechnologien. Virtuelle Prozesssimulationen ermöglichen es, Fertigungsabläufe und Werkzeugdesigns im Vorfeld digital zu testen und zu optimieren. Dadurch können mögliche Fehlerquellen erkannt, Materialflüsse verbessert und Taktzeiten verkürzt werden, noch bevor das erste physische Werkzeug gefertigt wird. Dies reduziert Entwicklungszeiten und Kosten erheblich und erhöht gleichzeitig die Prozesssicherheit.

Darüber hinaus spielen Nachhaltigkeitsaspekte eine immer wichtigere Rolle. Effiziente Formwerkzeuge tragen dazu bei, Materialverluste zu minimieren und den Energieverbrauch während der Produktion zu senken. Durch verlängerte Werkzeugstandzeiten und optimierte Wartungsintervalle wird nicht nur die Wirtschaftlichkeit verbessert, sondern auch der ökologische Fußabdruck der Fertigung reduziert. Auch der Einsatz umweltfreundlicher Schmierstoffe und ressourcenschonender Materialien gewinnt an Bedeutung.

Die Integration von datenbasierten Ansätzen wie Condition Monitoring und Predictive Maintenance führt zu einer intelligenten Überwachung des Werkzeugzustands. Sensoren erfassen kontinuierlich relevante Parameter wie Temperatur, Kräfte oder Verschleißerscheinungen, die in Echtzeit analysiert werden. Auf Basis dieser Daten lassen sich Wartungen gezielt planen und ungeplante Stillstände vermeiden, was die Verfügbarkeit der Produktionsanlagen erhöht und die Produktionskosten senkt.

Zusätzlich ermöglicht die Kombination von modularen Werkzeugsystemen mit flexiblen Fertigungskonzepten eine schnelle Anpassung an wechselnde Produktanforderungen. Dies ist besonders relevant in Zeiten zunehmender Variantenvielfalt und individueller Kundenwünsche. Die Möglichkeit, einzelne Werkzeugkomponenten auszutauschen oder anzupassen, ohne das gesamte Werkzeug neu fertigen zu müssen, verkürzt die Umrüstzeiten und erhöht die Produktionsflexibilität.

Zusammenfassend ist die Metallverarbeitung mit Formwerkzeugen ein dynamischer und komplexer Prozess, der durch technische Innovationen, Digitalisierung und nachhaltige Ansätze stetig weiterentwickelt wird. Die gezielte Optimierung aller beteiligten Komponenten und Abläufe ist entscheidend, um eine effiziente, wirtschaftliche und zukunftsfähige Produktion sicherzustellen.

Formwerkzeug in der Umformtechnik: Innovationen und Entwicklungen

Formwerkzeuge in der Umformtechnik sind essenzielle Komponenten, deren kontinuierliche Innovation und Entwicklung maßgeblich die Leistungsfähigkeit moderner Fertigungsprozesse bestimmen. Die Anforderungen an Formwerkzeuge steigen stetig, da Bauteile immer komplexer, die Produktionsmengen höher und die Qualitätsansprüche strenger werden. Gleichzeitig verlangen kurze Produktlebenszyklen und zunehmende Variantenvielfalt nach flexiblen und anpassungsfähigen Werkzeuglösungen.

Eine bedeutende Innovation ist der verstärkte Einsatz additiver Fertigungsverfahren (3D-Druck) bei der Herstellung von Formwerkzeugen. Diese Technologie ermöglicht die Realisierung komplexer Geometrien, die mit konventionellen Methoden kaum oder nur mit hohem Aufwand herstellbar wären. Besonders vorteilhaft sind individuell gestaltete Kühlkanäle, die exakt an die Werkzeugkontur angepasst sind und eine effiziente Wärmeableitung sicherstellen. Dies reduziert thermische Verformungen, verbessert die Standzeit und ermöglicht kürzere Zykluszeiten.

Darüber hinaus werden neue Werkstoffkombinationen und Beschichtungen erforscht und eingesetzt, um die Werkzeugleistung zu steigern. Härtere, verschleißfestere und gleichzeitig zähe Materialien erhöhen die Lebensdauer der Werkzeuge, selbst unter hohen Belastungen und aggressiven Umgebungsbedingungen. Nanobeschichtungen und spezielle Hartstoffschichten verringern die Reibung und verhindern das Anhaften von Material, was den Umformprozess stabilisiert und Ausschuss reduziert.

Die Digitalisierung der Umformtechnik eröffnet weitere Entwicklungsmöglichkeiten. Intelligente Formwerkzeuge mit integrierter Sensorik erfassen während des Umformprozesses Parameter wie Druck, Temperatur und Werkzeugverschleiß. Diese Daten werden in Echtzeit ausgewertet, um den Prozess zu überwachen, frühzeitig Verschleißerscheinungen zu erkennen und adaptive Steuerungsmaßnahmen einzuleiten. Solche cyber-physischen Systeme ermöglichen eine proaktive Instandhaltung und erhöhen die Prozesssicherheit.

Ein weiterer Trend ist die Modularisierung von Formwerkzeugen, die eine schnelle Anpassung an verschiedene Bauteilvarianten erlaubt. Durch den Austausch einzelner Module oder Komponenten kann das Werkzeug schnell umgerüstet werden, ohne dass es komplett neu gefertigt werden muss. Dies steigert die Flexibilität und Wirtschaftlichkeit, besonders in der variantenreichen oder Kleinserienfertigung.

Zusammenfassend führen diese Innovationen und Entwicklungen dazu, dass Formwerkzeuge heute nicht nur präzise und robust sind, sondern auch intelligent, anpassungsfähig und ressourceneffizient. Sie bilden die Grundlage für effiziente, nachhaltige und zukunftsorientierte Umformprozesse in der modernen Fertigungstechnik.

Neben den bereits erwähnten technologischen Fortschritten gewinnt auch die Integration von Künstlicher Intelligenz (KI) und maschinellem Lernen in die Umformtechnik zunehmend an Bedeutung. KI-Systeme können aus umfangreichen Prozessdaten Muster erkennen und Vorhersagen treffen, beispielsweise zur optimalen Steuerung der Umformparameter oder zur frühzeitigen Erkennung von Werkzeugverschleiß. Diese intelligenten Werkzeuge tragen dazu bei, die Produktionsqualität zu steigern und Ausfallzeiten zu minimieren.

Zudem werden Simulationstechniken immer präziser und umfassender eingesetzt, um Umformprozesse und Werkzeugverhalten virtuell abzubilden. Dies erlaubt es, bereits in der Entwicklungsphase kritische Prozessschritte zu optimieren, Materialflüsse zu analysieren und mögliche Fehlerquellen zu eliminieren. Die Verknüpfung von Simulationsergebnissen mit realen Prozessdaten schafft eine lernende Umgebung, die kontinuierliche Verbesserungen ermöglicht und die Entwicklungszeiten verkürzt.

Additive Fertigungsverfahren eröffnen darüber hinaus neue Möglichkeiten für die Reparatur und Instandhaltung von Formwerkzeugen. Beschädigte oder verschlissene Bereiche können gezielt und materialeffizient ausgebessert werden, was die Lebensdauer der Werkzeuge verlängert und Kosten reduziert. Auch die Herstellung von Ersatzteilen oder Individualkomponenten wird dadurch flexibler und schneller.

Ein weiterer wichtiger Entwicklungsbereich ist die Nachhaltigkeit in der Umformtechnik. Die Optimierung von Werkzeugmaterialien und -beschichtungen zielt darauf ab, den Ressourcenverbrauch zu reduzieren und die Energieeffizienz zu erhöhen. Gleichzeitig werden Verfahren entwickelt, die eine umweltfreundlichere Produktion ermöglichen, beispielsweise durch den Einsatz biobasierter Schmierstoffe oder durch verbesserte Kühlkonzepte.

Nicht zuletzt fördert die zunehmende Vernetzung von Maschinen, Werkzeugen und Fertigungsanlagen im Rahmen von Industrie 4.0 eine ganzheitliche Prozesssteuerung. Durch die Echtzeitkommunikation und -analyse können Umformprozesse flexibler und resilienter gestaltet werden, was besonders in dynamischen Produktionsumgebungen von Vorteil ist. Diese digitale Transformation macht Formwerkzeuge zu aktiven, datenbasierten Komponenten moderner Fertigungssysteme und treibt die Entwicklung hin zu smarten, selbstoptimierenden Produktionsprozessen voran.

Darüber hinaus gewinnen modulare und flexible Werkzeugkonzepte zunehmend an Bedeutung, um den Anforderungen einer zunehmend individualisierten und variantenreichen Produktion gerecht zu werden. Durch den Einsatz standardisierter Schnittstellen und austauschbarer Module lassen sich Werkzeuge schnell an unterschiedliche Bauteilformen und -größen anpassen. Dies ermöglicht kürzere Rüstzeiten und eine höhere Anpassungsfähigkeit ohne den kompletten Werkzeugneubau, was Kosten senkt und die Produktionskapazität erhöht.

Ein weiterer Fokus liegt auf der Entwicklung neuer Sensorik- und Aktuatortechnologien, die in Formwerkzeuge integriert werden können. Diese Technologien ermöglichen nicht nur die Überwachung von Prozessparametern wie Druck, Temperatur oder Verschleiß, sondern auch eine direkte Einflussnahme auf den Umformprozess in Echtzeit. Durch diese aktive Prozesssteuerung können Fertigungsabweichungen unmittelbar korrigiert und die Prozessstabilität deutlich verbessert werden.

Parallel dazu werden Werkzeuge zunehmend mit intelligenten Materialsystemen ausgestattet, die ihre Eigenschaften unter bestimmten Bedingungen verändern können, beispielsweise durch Temperatur- oder Spannungsreize. Solche adaptiven Werkzeuge eröffnen neue Möglichkeiten, Umformprozesse dynamisch an wechselnde Anforderungen anzupassen und somit Effizienz und Qualität weiter zu steigern.

Die Kombination all dieser Entwicklungen – von additiver Fertigung über Digitalisierung und KI bis hin zu modularen und adaptiven Systemen – führt zu einer grundlegenden Transformation der Formwerkzeugtechnik. Werkzeuge werden nicht mehr nur als starre Produktionsmittel betrachtet, sondern als integrale, intelligente Bestandteile vernetzter Fertigungssysteme, die maßgeblich zur Flexibilisierung, Automatisierung und Nachhaltigkeit moderner Produktionsprozesse beitragen.

Diese Innovationsdynamik schafft neue Potenziale für die Industrie, indem sie nicht nur bestehende Fertigungsverfahren verbessert, sondern auch völlig neue Anwendungen und Produktdesigns ermöglicht. Formwerkzeuge der Zukunft sind somit Schlüsseltechnologien für eine wettbewerbsfähige, effiziente und nachhaltige Fertigung im Zeitalter der Industrie 4.0 und darüber hinaus.

Formwerkzeug für Tiefziehen: Techniken und Anwendungen

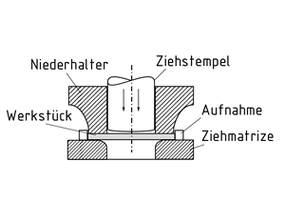

Formwerkzeuge für das Tiefziehen sind speziell entwickelte Werkzeuge, die in der Umformtechnik eingesetzt werden, um flache Metallbleche in dreidimensionale Hohlkörper oder komplexe Bauteile umzuwandeln. Beim Tiefziehen wird das Blech durch ein Stempel-Werkzeugsystem in eine Matrize gezogen, wodurch eine plastische Verformung entsteht, ohne das Material zu reißen oder zu falten. Formwerkzeuge spielen hier eine zentrale Rolle, da sie die Qualität, Präzision und Effizienz des Umformprozesses maßgeblich beeinflussen.

Die grundlegenden Komponenten eines Tiefziehwerkzeugs sind der Stempel, die Matrize, der Ziehring (auch Haltering genannt) und der Niederhalter. Der Stempel formt das Blech, die Matrize gibt die Außenkontur vor, der Ziehring sorgt für eine kontrollierte Materialführung und der Niederhalter fixiert das Blech während des Ziehvorgangs, um Faltenbildung zu vermeiden. Das Zusammenspiel dieser Komponenten muss exakt auf das zu verarbeitende Material und die Bauteilgeometrie abgestimmt sein.

Techniken im Tiefziehen umfassen einfache Tiefziehprozesse für zylindrische oder rechteckige Hohlkörper bis hin zu komplexen Mehrstufen- oder Tiefziehprozessen mit Zwischenoperationen wie Rückfederungsausgleich, Kaltverfestigung oder Spannen. Für besonders komplexe Geometrien werden oft hydrostatische oder hybride Tiefziehverfahren eingesetzt, bei denen das Blech durch Flüssigkeitsdruck unterstützt wird, um höhere Umformgrade und bessere Oberflächenqualitäten zu erzielen.

Die Werkzeuge selbst werden zunehmend mit modernen Fertigungsmethoden hergestellt, darunter CNC-Bearbeitung und Funkenerosion, um hohe Maßgenauigkeit und Oberflächengüte zu gewährleisten. Innovative Kühl- und Schmierkonzepte verbessern die Werkzeugstandzeit und reduzieren Verschleiß. Zudem kommen zunehmend Beschichtungen wie DLC (Diamond-Like Carbon) oder andere Hartstoffschichten zum Einsatz, um die Reibung zu minimieren und die Lebensdauer zu verlängern.

Anwendungen des Tiefziehens mit spezialisierten Formwerkzeugen finden sich in zahlreichen Branchen, insbesondere im Automobilbau für Karosserie- und Motorenteile, in der Haushaltsgeräteindustrie für Gehäuse und Behälter, sowie in der Luft- und Raumfahrttechnik für leichte und stabile Bauteile. Auch in der Medizintechnik und Elektronik werden präzise tiefgezogene Metallteile genutzt.

Zusammenfassend sind Formwerkzeuge für das Tiefziehen unverzichtbare Werkzeuge, deren technologische Weiterentwicklung entscheidend ist, um komplexe, hochwertige Bauteile wirtschaftlich und in hoher Stückzahl herzustellen. Die Optimierung von Werkzeugdesign, Materialeinsatz und Prozessführung trägt wesentlich zur Produktqualität, Prozesssicherheit und Effizienz bei.

Die Weiterentwicklung von Formwerkzeugen für das Tiefziehen konzentriert sich zunehmend auf die Integration digitaler Technologien und intelligenter Systeme. So ermöglichen Sensoren, die direkt im Werkzeug verbaut sind, eine Echtzeitüberwachung wichtiger Prozessparameter wie Druck, Temperatur und Werkzeugzustand. Diese Daten helfen dabei, den Umformprozess präzise zu steuern, frühzeitig Verschleißerscheinungen zu erkennen und vorbeugende Wartungsmaßnahmen zu planen. Dadurch lässt sich die Werkzeugstandzeit deutlich verlängern und ungeplante Stillstände können vermieden werden.

Auch die Simulationstechnik spielt eine wichtige Rolle bei der Auslegung und Optimierung von Tiefziehwerkzeugen. Mithilfe von numerischen Berechnungsverfahren wie der Finite-Elemente-Methode (FEM) können Umformvorgänge virtuell nachgebildet werden. So lassen sich kritische Stellen wie Faltenbildung, Rissgefahr oder Materialdicke frühzeitig identifizieren und das Werkzeugdesign entsprechend anpassen. Diese digitale Vorausplanung reduziert Entwicklungszeiten und Kosten und erhöht die Prozesssicherheit.

Die Materialwahl für die Werkzeuge ist ein weiterer entscheidender Faktor. Moderne Werkzeugstähle, oftmals kombiniert mit speziellen Beschichtungen, gewährleisten hohe Verschleißfestigkeit und Beständigkeit gegenüber den beim Tiefziehen auftretenden mechanischen und thermischen Belastungen. Zudem werden neue Werkstoffkombinationen erforscht, die eine noch höhere Lebensdauer und verbesserte Gleiteigenschaften bieten.

Zudem gewinnt die modulare Gestaltung von Tiefziehwerkzeugen an Bedeutung. Durch den Einsatz von austauschbaren Komponenten können Werkzeuge flexibel an unterschiedliche Bauteilvarianten angepasst werden, ohne dass das komplette Werkzeug neu gefertigt werden muss. Dies ist besonders in Branchen mit hoher Variantenvielfalt und kleinen Losgrößen wirtschaftlich relevant.

Innovative Schmierstoffe und optimierte Kühlkonzepte tragen ebenfalls zur Effizienzsteigerung bei. Sie reduzieren Reibung und Verschleiß, verbessern die Oberflächenqualität der tiefgezogenen Teile und verlängern die Werkzeugstandzeiten. Umweltfreundliche und biologisch abbaubare Schmiermittel werden zunehmend bevorzugt, um die Nachhaltigkeit der Fertigung zu erhöhen.

Insgesamt tragen diese technologischen Fortschritte dazu bei, dass Formwerkzeuge für das Tiefziehen immer leistungsfähiger, langlebiger und flexibler werden. Sie ermöglichen die wirtschaftliche Produktion anspruchsvoller Bauteile mit hoher Präzision und Qualität – ein entscheidender Wettbewerbsvorteil in vielen Industriezweigen.

Ein weiterer Schwerpunkt in der Entwicklung von Formwerkzeugen für das Tiefziehen liegt auf der Automatisierung und Integration in moderne Fertigungslinien. Automatisierte Zuführ- und Entnahmesysteme sorgen für eine kontinuierliche Versorgung der Werkzeuge mit Rohblechen und einen schnellen Abtransport der fertigen Teile. Dies erhöht die Produktivität und reduziert Stillstandzeiten. Roboterbasierte Handhabungssysteme können zudem flexibel auf unterschiedliche Bauteilformen und Werkstückgrößen reagieren, was die Prozessstabilität verbessert und menschliche Fehler minimiert.

Darüber hinaus wird die Kombination von Tiefziehen mit nachgelagerten Fertigungsschritten wie Umformen, Schneiden oder Schweißen immer häufiger in integrierten Fertigungszellen umgesetzt. Durch den Einsatz von Formwerkzeugen, die mehrere Prozessschritte in einem Werkzeug vereinen, lassen sich Prozessketten verkürzen und Durchlaufzeiten deutlich reduzieren. Dies trägt wesentlich zur Kostensenkung und zur Steigerung der Fertigungseffizienz bei.

Auch der Einsatz von hybriden Umformverfahren gewinnt an Bedeutung. Hierbei werden mechanische Umformprozesse mit unterstützenden Techniken wie Ultraschall, Vibration oder Wärme kombiniert, um die Umformbarkeit des Materials zu verbessern und die Werkzeugbelastung zu reduzieren. Diese Verfahren ermöglichen höhere Umformgrade, feinere Oberflächenstrukturen und eine verbesserte Materialausnutzung.

Die steigenden Anforderungen an die Nachhaltigkeit in der Produktion führen zudem zu einem verstärkten Fokus auf ressourcenschonende Werkzeuge und Prozesse. Effiziente Kühlungskonzepte, der Einsatz langlebiger Werkstoffe und die Minimierung von Ausschuss tragen dazu bei, den ökologischen Fußabdruck der Tiefziehfertigung zu reduzieren. Gleichzeitig werden recycelbare oder wiederaufbereitbare Werkzeugkomponenten entwickelt, um die Lebenszyklen der Werkzeuge zu verlängern und Abfall zu vermeiden.

Nicht zuletzt spielt die Aus- und Weiterbildung von Fachkräften eine wichtige Rolle bei der erfolgreichen Anwendung moderner Formwerkzeuge für das Tiefziehen. Spezialisierte Schulungen und digitale Trainingsmethoden helfen, das Know-how im Umgang mit komplexen Werkzeugen und vernetzten Fertigungssystemen kontinuierlich zu erweitern und so eine hohe Prozessqualität sicherzustellen.

Durch die Kombination all dieser Aspekte entstehen Formwerkzeuge für das Tiefziehen, die nicht nur technisch hochentwickelt sind, sondern auch wirtschaftliche und ökologische Anforderungen erfüllen. Sie bilden somit eine Schlüsseltechnologie für die moderne, effiziente und nachhaltige Metallumformung.

Formwerkzeug für Metalldrückmaschinen: Lösungen für präzise Fertigung

Formwerkzeuge für Metalldrückmaschinen sind speziell entwickelte Werkzeuge, die bei der Umformtechnik des Metalldrückens eingesetzt werden. Metalldrücken bezeichnet ein Kaltumformverfahren, bei dem ein zylindrisches oder röhrenförmiges Metallrohr durch axiale Druckkräfte und Rotation in komplexe, nahtlose Bauteile mit unterschiedlichen Formen und Wandstärken umgeformt wird. Die Formwerkzeuge sind dabei entscheidend für die Präzision, Qualität und Wirtschaftlichkeit des Fertigungsprozesses.

Die Hauptkomponenten eines Formwerkzeugs für Metalldrückmaschinen sind der Drückstempel, der das Werkstück formt, und die umgebende Matrize, die die Außenkontur vorgibt. Durch die Rotation des Werkstücks und die axiale Krafteinwirkung wird das Material plastisch verformt und in die gewünschte Form gebracht. Die Werkzeuge müssen hohen mechanischen Belastungen standhalten und gleichzeitig eine exakte Konturführung gewährleisten, um Maßhaltigkeit und Oberflächenqualität sicherzustellen.

Moderne Formwerkzeuge für das Metalldrücken zeichnen sich durch präzise Fertigung, hochwertige Werkstoffe und innovative Beschichtungen aus. Hochlegierte Werkzeugstähle mit hoher Härte und Zähigkeit sowie verschleißarme Beschichtungen wie Titannitrid (TiN) oder Diamant-ähnliche Kohlenstoffschichten (DLC) erhöhen die Standzeit und reduzieren Reibung. Dies ermöglicht höhere Umformgeschwindigkeiten und verlängert die Werkzeuglebensdauer.

Zur Steigerung der Fertigungspräzision und Prozessstabilität werden in die Werkzeuge zunehmend Sensoren integriert, die Prozessparameter wie Kraft, Temperatur oder Werkzeugverschleiß erfassen. Die Echtzeitüberwachung unterstützt die Prozesssteuerung und ermöglicht eine vorausschauende Wartung, was Stillstandzeiten minimiert.

Die Konstruktion der Formwerkzeuge wird häufig mittels computergestützter Simulationen optimiert. Finite-Elemente-Analysen helfen dabei, Spannungen, Materialfluss und Verformungsverhalten präzise vorherzusagen, um Werkzeugbrüche oder Fehler im Bauteil zu vermeiden. Dadurch können Werkzeuge schneller und kosteneffizienter entwickelt werden.

Anwendungsbereiche des Metalldrückens mit spezialisierten Formwerkzeugen finden sich vor allem in der Automobilindustrie, im Maschinenbau, in der Luft- und Raumfahrt sowie im Apparate- und Behälterbau. Typische Produkte sind nahtlose Hohlkörper, Behälter, Ventile oder spezielle Verbindungselemente, die aufgrund ihrer Festigkeit und Maßgenauigkeit geschätzt werden.

Durch die Kombination aus hochwertiger Werkzeugtechnik, innovativen Materialien und digitaler Prozessüberwachung bieten Formwerkzeuge für Metalldrückmaschinen maßgeschneiderte Lösungen für eine präzise, effiziente und wirtschaftliche Fertigung anspruchsvoller Metallbauteile.

Die Weiterentwicklung von Formwerkzeugen für Metalldrückmaschinen konzentriert sich zunehmend auf die Verbesserung der Werkzeugstandzeiten und die Erhöhung der Prozesssicherheit. Innovative Kühl- und Schmierkonzepte spielen hierbei eine wichtige Rolle, da sie die Reibung zwischen Werkstück und Werkzeug reduzieren und dadurch Verschleiß sowie Wärmeentwicklung minimieren. Dies führt zu einer längeren Lebensdauer der Werkzeuge und verbessert gleichzeitig die Oberflächenqualität der gefertigten Bauteile.

Ein weiterer wichtiger Trend ist die Modularisierung der Werkzeuge. Durch den Einsatz modularer Bauweisen lassen sich einzelne Komponenten wie Drückstempel oder Matrizen schnell austauschen oder an verschiedene Bauteilvarianten anpassen. Dies verkürzt Rüstzeiten und erhöht die Flexibilität der Produktion, was besonders in Branchen mit hoher Variantenvielfalt oder Kleinserienfertigung von Vorteil ist.

Digitale Technologien, insbesondere die Integration von Sensorik und intelligenter Steuerung, ermöglichen eine Echtzeitüberwachung und adaptive Prozessführung. Sensoren messen kontinuierlich Kräfte, Temperaturen und Verschleißzustände, während softwaregestützte Algorithmen die Prozessparameter optimieren und bei Abweichungen automatisch Gegenmaßnahmen einleiten. Diese smarte Vernetzung reduziert Ausschuss, vermeidet Maschinenstillstände und steigert die Produktivität.

Darüber hinaus ermöglichen moderne Fertigungsverfahren wie die additive Fertigung (3D-Druck) die Herstellung komplexer und individuell angepasster Werkzeugkomponenten. Besonders komplexe Innenstrukturen, wie beispielsweise optimierte Kühlkanäle, können so realisiert werden, um die Wärmeableitung zu verbessern und thermische Verformungen zu reduzieren. Dies trägt maßgeblich zu einer höheren Präzision und Standzeit der Werkzeuge bei.

Materialinnovationen fließen ebenfalls in die Werkzeugentwicklung ein. Neue, hochverschleißfeste Werkstoffe sowie innovative Beschichtungen erhöhen die Belastbarkeit der Werkzeuge und reduzieren die Reibung. Gleichzeitig werden Werkstoffe verwendet, die auch unter hohen thermischen und mechanischen Belastungen stabil bleiben, was gerade bei anspruchsvollen Metalldrückprozessen von großer Bedeutung ist.

Die Kombination dieser technischen Fortschritte führt dazu, dass Formwerkzeuge für Metalldrückmaschinen heute nicht nur präzise und langlebig, sondern auch flexibel und intelligent sind. Sie ermöglichen eine effiziente Fertigung hochkomplexer, nahtloser Metallbauteile mit hervorragenden mechanischen Eigenschaften und exzellenter Oberflächenqualität. Somit sind sie ein unverzichtbarer Bestandteil moderner Metallumformungsprozesse und tragen entscheidend zur Wettbewerbsfähigkeit zahlreicher Industriezweige bei.