Werkzeugmaschinen für Metallumformung: Die Metallumformung ist ein zentraler Bereich des Maschinenbaus, in dem es um die Entwicklung und Herstellung von Maschinen und Prozessen zur gezielten Formgebung von Metallen geht. Dieser Bereich ist besonders in der Automobil-, Luft- und Raumfahrt- sowie Bauindustrie von großer Bedeutung, da dort präzise und maßgeschneiderte Metallteile erforderlich sind. Hier sind einige zentrale Aspekte der Metallumformung im Maschinenbau:

1. Arten von Umformverfahren

- Schmieden: Metall wird mithilfe von Druckkräften in Form gebracht, oft bei hohen Temperaturen. Dies führt zu hoher Festigkeit des Werkstücks und wird häufig in der Produktion von Bauteilen mit komplexen Geometrien verwendet.

- Walzen: Reduzierung der Materialdicke durch Walzen des Metalls zwischen zwei Walzen. Dieser Prozess eignet sich für die Herstellung langer, flacher Teile, wie Bleche und Platten.

- Extrudieren: Metall wird durch eine Form (Matrize) gepresst, um eine spezifische Querschnittsform zu erzeugen, beispielsweise für Rohre oder Profile.

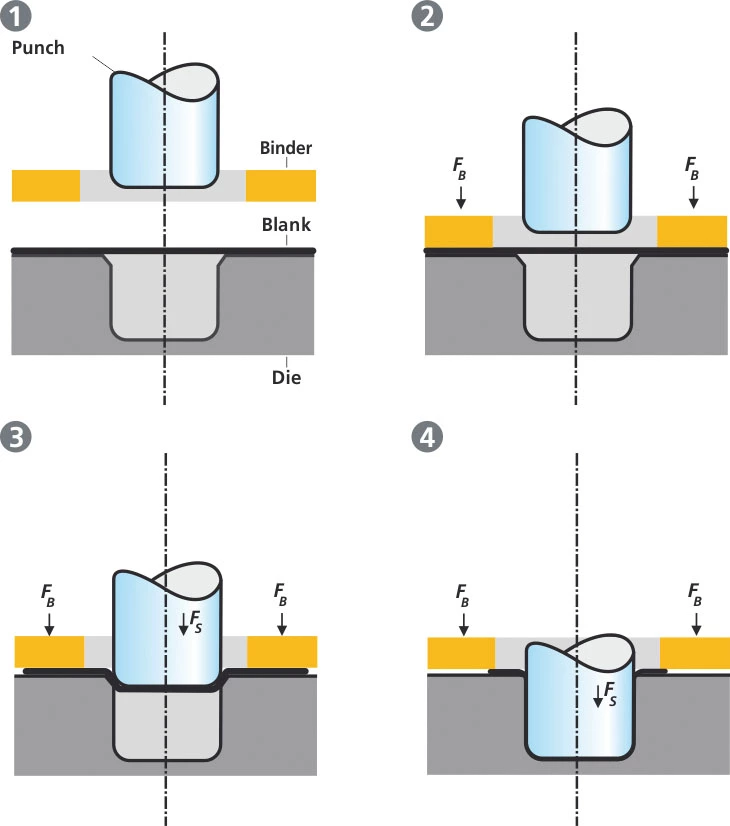

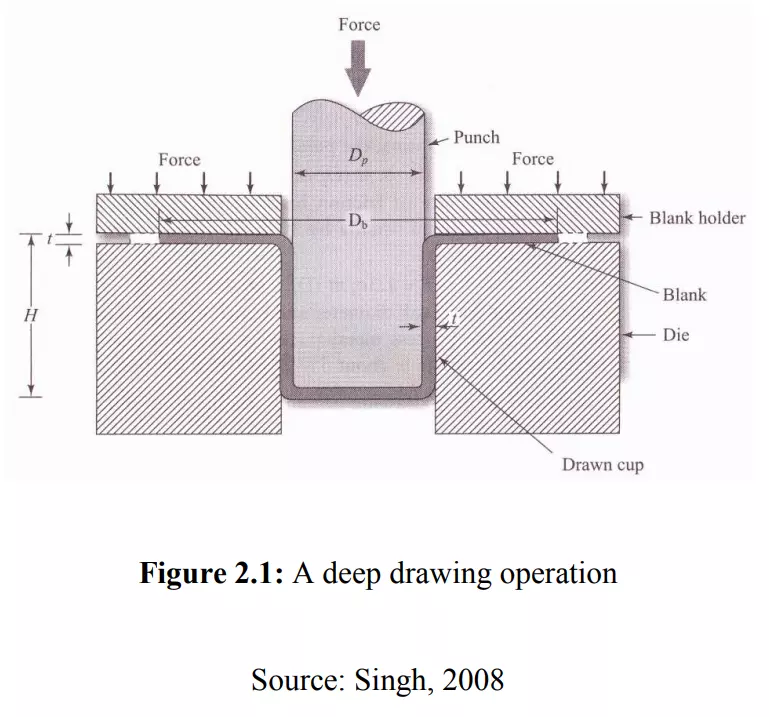

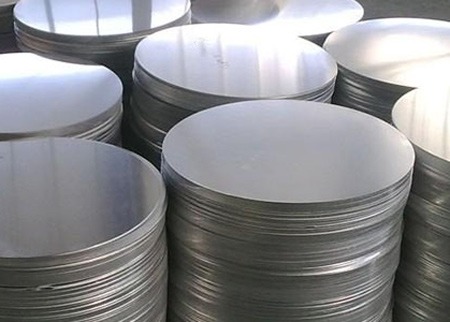

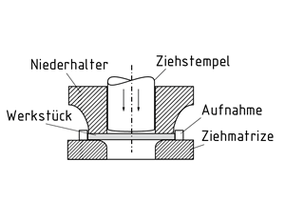

- Ziehen: Beim Tiefziehen wird das Metallblech in eine Matrize gezogen, um eine hohle Form zu erzeugen. Dieses Verfahren wird oft für Karosserieteile verwendet.

- Biegen: Hierbei wird das Metall gezielt gebogen, um Winkel oder Rundungen zu erzeugen. Es eignet sich für die Herstellung von Profilen und Verstärkungselementen.

2. Maschinelle Ausstattung

- Pressen: Pressen gehören zu den Hauptmaschinen in der Metallumformung und werden für zahlreiche Verfahren wie das Stanzen, Biegen und Tiefziehen genutzt. Hydraulische und mechanische Pressen sind gängige Maschinentypen.

- Walzwerke: Diese Maschinen werden in der Metallverarbeitung für die Herstellung von Blechen, Bändern und Drähten verwendet und sind in Warm- und Kaltwalzwerke unterteilt.

- Werkzeuge und Formen: Die Qualität der Werkzeuge und Matrizen ist entscheidend für die Präzision und Langlebigkeit der Teile. Für verschiedene Materialien und Umformprozesse müssen spezifische Formen entwickelt werden.

3. Werkstoffe und Materialverhalten

- Werkstoffkunde: Jedes Metall verhält sich bei der Umformung anders. Stähle, Aluminium und Kupfer erfordern unterschiedliche Ansätze, da ihre Dehnbarkeit, Festigkeit und Verformbarkeit variieren.

- Simulation und Prüfung: Simulationssoftware wird genutzt, um das Materialverhalten bei der Umformung vorherzusagen und mögliche Fehler zu minimieren. Auch Materialprüfungen, wie Zugversuche, sind ein wichtiger Bestandteil.

4. Automatisierung und Industrie 4.0

- Robotik und Sensorik: Moderne Umformmaschinen sind oft mit Robotern und Sensoren ausgestattet, die den Materialfluss steuern und überwachen.

- Datenauswertung und Überwachung: Durch die Integration von IoT-Technologien und Datenanalyse können Maschinenparameter in Echtzeit überwacht werden, was zu einer höheren Prozesssicherheit und Qualität führt.

5. Nachhaltigkeit und Energieeffizienz

- Die Metallumformung ist energieintensiv, weshalb innovative Verfahren zur Energieeinsparung und Reduzierung von Materialabfällen zunehmend an Bedeutung gewinnen. Recycling und Wiederverwendung von Metallen sind ebenfalls zentrale Themen.

Die Metallumformung im Maschinenbau ist ein hochspezialisiertes Feld, das sowohl handwerkliche Präzision als auch fortschrittliche Technik vereint. Durch kontinuierliche Innovationen in Maschinenbau und Materialwissenschaft wird die Effizienz und Präzision dieser Prozesse ständig verbessert.

Arten von Umformverfahren: Eine ausführliche Übersicht

Umformverfahren sind zentrale Prozesse in der Metallverarbeitung, bei denen Metalle durch äußere Kräfte in eine gewünschte Form gebracht werden, ohne dass Material entfernt wird. In der industriellen Fertigung spielen sie eine wesentliche Rolle, da sie präzise, widerstandsfähige und kostengünstige Bauteile erzeugen können. Die wichtigsten Umformverfahren lassen sich in verschiedene Kategorien unterteilen, abhängig von der angewandten Kraft und der Art der Verformung. Diese Übersicht behandelt die verschiedenen Arten von Umformverfahren detailliert, gegliedert in wichtige Gruppen, deren Anwendung und typische Merkmale.

1. Schmieden

Das Schmieden ist eines der ältesten und bekanntesten Umformverfahren und basiert auf der gezielten Verformung von Metall durch Druck und Schlagkraft. Schmiedeverfahren werden oft in der Automobil- und Luftfahrtindustrie eingesetzt, um robuste und belastbare Teile herzustellen, da die mechanischen Eigenschaften des Materials durch die Verformung verbessert werden.

- Freiformschmieden: Hierbei wird das Werkstück ohne spezielle Form frei verformt, oft unter Anwendung eines Hammers oder einer hydraulischen Presse. Freiformschmieden wird vor allem für große Werkstücke verwendet, die besondere Flexibilität bei der Formgebung erfordern.

- Gesenkformen: Dieses Verfahren erfolgt mit Hilfe einer spezifischen Form, des sogenannten Gesenks. Das Werkstück wird durch Druck zwischen zwei Hälften in die gewünschte Form gebracht. Gesenkschmieden ist besonders präzise und wird für komplexe Geometrien genutzt, wie z. B. Kurbelwellen oder Zahnräder.

- Präzisionsschmieden: Eine Variation des Gesenkschmiedens, bei der das Werkstück fast in Endabmessung gebracht wird. Dies minimiert den Aufwand bei der Nachbearbeitung und reduziert Materialverlust.

Das Schmieden wird meist bei hohen Temperaturen durchgeführt, da dies die Verformbarkeit des Metalls verbessert. Dennoch gibt es auch Kalt- und Halbwarmverfahren, bei denen niedrigere Temperaturen genutzt werden.

2. Walzen

Walzen ist ein Verfahren, bei dem Metall zwischen zwei oder mehr Walzen hindurchgeführt wird, um dessen Dicke zu reduzieren oder eine bestimmte Form zu erzeugen. Die Walztechnik ist besonders effizient und wird vor allem in der Massenproduktion von Blechen und Bändern eingesetzt.

- Längswalzen: Beim Längswalzen wird das Material in die Länge gezogen und gleichzeitig in der Dicke reduziert. Dieses Verfahren ist ideal zur Herstellung von Blech, Flach- und Profilstahl.

- Querwalzen: Hierbei wird das Material seitlich in eine andere Richtung verformt. Es wird zum Beispiel bei der Produktion von Schrauben und anderen zylindrischen Teilen verwendet.

- Schrägwalzen: Diese Methode wird genutzt, um Rohre herzustellen, wobei das Metall unter schräg stehenden Walzen durchlaufen wird und so Hohlkörper entstehen.

Walzprozesse können sowohl im Warm- als auch im Kaltwalzverfahren durchgeführt werden. Beim Warmwalzen ist das Metall formbarer, während das Kaltwalzen eine höhere Präzision und Festigkeit bietet.

3. Extrudieren

Das Extrudieren ist ein Umformverfahren, bei dem das Metall durch eine Matrize gepresst wird, um lange Produkte mit konstantem Querschnitt zu erzeugen, wie z. B. Rohre, Stangen oder Profile. Es eignet sich besonders für die Herstellung von komplexen Querschnittsformen und ist in der Aluminiumverarbeitung weit verbreitet.

- Direktes Extrudieren: Hierbei wird das Metall in die gleiche Richtung wie der Druck bewegt. Dieses Verfahren ist energieintensiver, da die Reibung zwischen Werkstoff und Matrizenwandung überwunden werden muss.

- Indirektes Extrudieren: Im Gegensatz zum direkten Verfahren bewegt sich hier die Matrize und das Werkstück bleibt relativ ruhig, wodurch weniger Reibung entsteht und eine höhere Energieeffizienz erreicht wird.

- Hydrostatisches Extrudieren: Bei diesem Verfahren wird das Werkstück von einer Flüssigkeit umgeben, die den Druck gleichmäßig verteilt. Dies führt zu einer besonders gleichmäßigen Verformung und wird für schwer verformbare Materialien genutzt.

Extrusionsverfahren werden häufig bei der Herstellung von Aluminiumprofilen eingesetzt, die für Fensterrahmen, Fahrzeugkarosserien und andere Bau- und Strukturkomponenten genutzt werden.

4. Ziehen

Das Ziehen ist ein Verfahren, bei dem ein Metallstück durch eine Öffnung (Matrize) gezogen wird, um dessen Durchmesser zu verringern und seine Länge zu erhöhen. Ziehprozesse sind besonders geeignet für die Herstellung von Drähten, Stangen und Rohren.

- Drahtziehen: Ein Draht wird durch eine Serie von Matrizen gezogen, wobei sein Durchmesser schrittweise verringert wird. Dieses Verfahren wird häufig in der Elektroindustrie und für die Herstellung von Stahlseilen eingesetzt.

- Rohziehen: Rohre und Hohlkörper werden durch eine Matrize gezogen, um Wandstärke und Durchmesser zu reduzieren. Dieses Verfahren wird oft in der Gas- und Wasserleitungsindustrie verwendet.

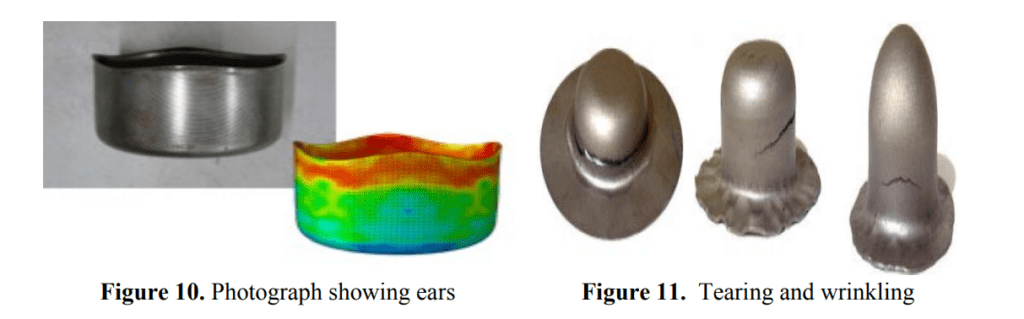

- Tiefziehen: Hierbei wird ein flaches Blech in eine hohle Form gezogen, um komplexe Hohlformen zu schaffen. Das Tiefziehen wird häufig für Autokarosserieteile und Haushaltsgeräte eingesetzt.

Ziehen ist ein Kaltumformverfahren, was bedeutet, dass die Verfestigung des Materials während des Prozesses für eine hohe Endfestigkeit sorgt.

5. Biegen

Das Biegen ist ein Umformverfahren, bei dem ein flaches oder stabförmiges Werkstück gezielt in eine Winkel- oder Rundform gebracht wird. Biegeprozesse sind einfach durchzuführen und finden in zahlreichen Industrien Anwendung.

- Freies Biegen: Beim freien Biegen wird das Werkstück zwischen Ober- und Unterwerkzeug ohne vollständige Einspannung gebogen. Das Ergebnis ist meist weniger präzise, eignet sich jedoch für einfache Formen.

- Gesenkbiegen: Hierbei wird das Werkstück in eine Matrize gedrückt, was zu einem präziseren Ergebnis führt. Dieses Verfahren wird oft in der Automobilindustrie zur Herstellung von Rahmen und Strukturteilen eingesetzt.

- Walzbiegen: Mehrere Rollen formen das Werkstück durch kontinuierliches Biegen. Dieses Verfahren wird zur Herstellung großer, runder Formen wie Rohre und Tanks verwendet.

Das Biegen kann sowohl im kalten als auch im warmen Zustand durchgeführt werden. Warmbiegen wird für dickere Materialien verwendet, da es die Verformung erleichtert.

6. Stauchen

Beim Stauchen wird ein Werkstück in die Länge oder Breite gedrückt, um es zu verdicken oder zu verkürzen. Dieses Verfahren wird oft beim Schmieden verwendet, um lokal Material anzudicken.

- Vollstauchen: Das Werkstück wird vollständig unter Druck verformt, um die Dicke zu erhöhen. Dieses Verfahren wird häufig bei der Herstellung von Schraubenköpfen oder Bolzen verwendet.

- Teilstauchen: Nur ein bestimmter Bereich des Werkstücks wird verdickt, etwa zur Schaffung von Verbindungen. Teilstauchen ist besonders in der Automobilindustrie verbreitet.

Stauchen führt durch die plastische Verformung zu einer Verstärkung des Materials und wird daher oft bei sicherheitskritischen Bauteilen eingesetzt.

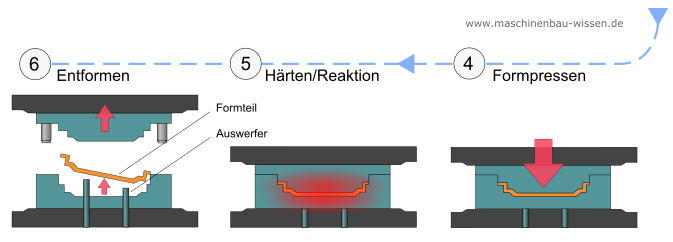

7. Fließpressen

Fließpressen ist ein spezielles Kaltumformverfahren, bei dem das Werkstück unter hohem Druck durch eine Matrize gepresst wird. Das Material fließt dabei in die vorgegebene Form.

- Vorwärtsfließpressen: Das Material wird in die gleiche Richtung wie der Druck bewegt, um z. B. Rohre herzustellen.

- Rückwärtsfließpressen: Die Matrize drückt das Material entgegengesetzt der Bewegungsrichtung, wodurch besonders präzise Bauteile entstehen.

- Querfließpressen: Das Material wird seitlich in eine andere Richtung gepresst, was für bestimmte komplexe Geometrien hilfreich ist.

Fließpressen wird oft bei der Massenproduktion von Metallbehältern und Hohlkörpern genutzt, da es ein schnelles und präzises Verfahren ist.

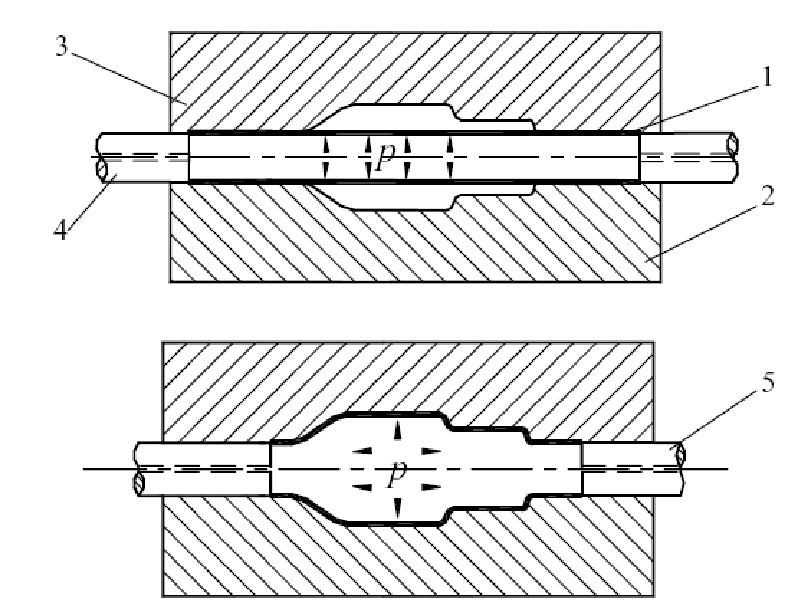

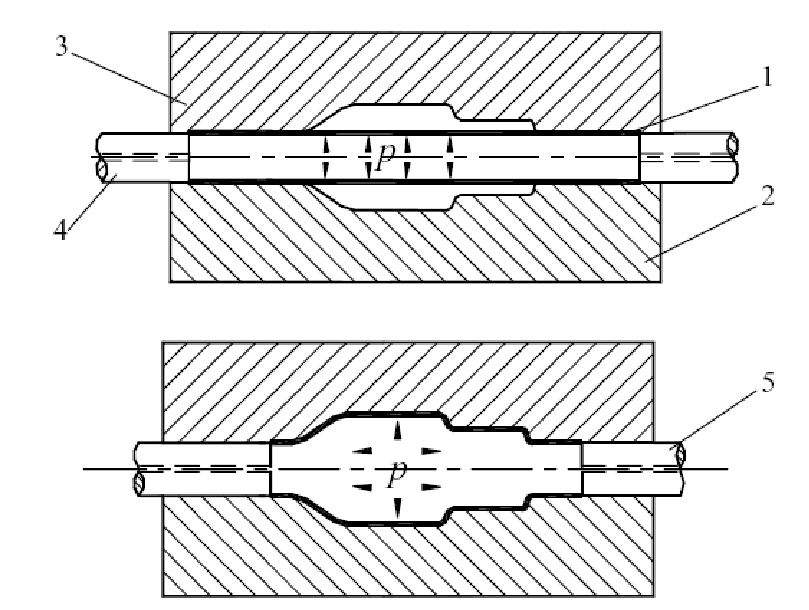

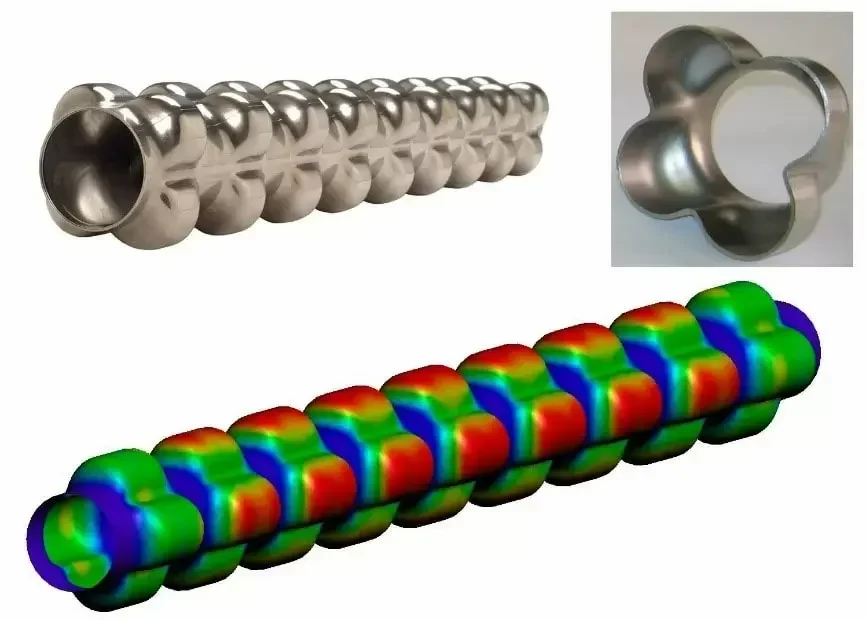

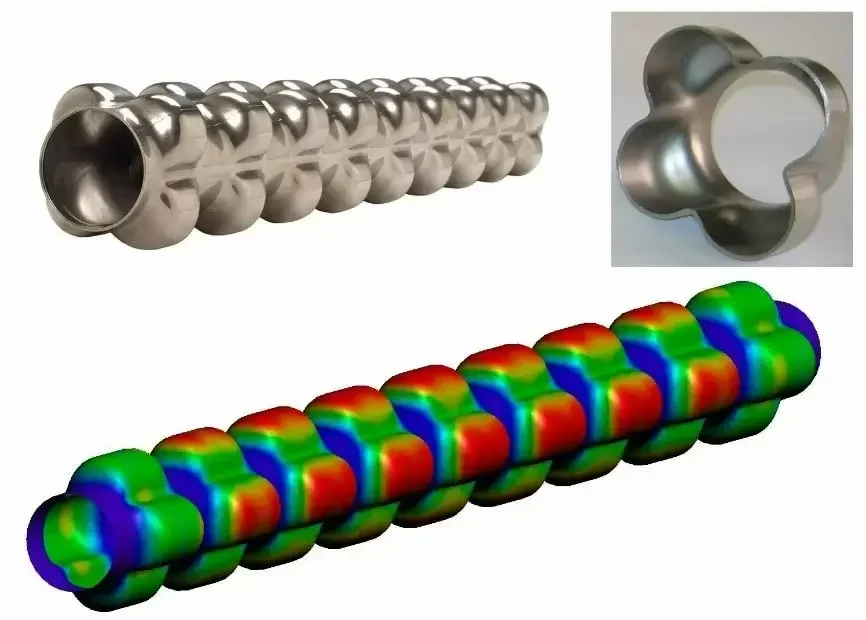

8. Innenhochdruckumformen (IHU)

Das Innenhochdruckumformen (IHU) ist ein innovatives Verfahren, das zunehmend in der Automobilindustrie Anwendung findet. Hierbei wird ein Hohlkörper von innen durch Hochdruckflüssigkeit in eine Form gedrückt, sodass komplexe Hohlstrukturen entstehen.

- Typische Anwendungen: IHU wird oft zur Herstellung von Fahrzeugrahmen, Abgasanlagen und Rohrleitungen genutzt. Es ermöglicht die Herstellung besonders leichter und dennoch stabiler Bauteile.

IHU ermöglicht komplexe Geometrien, die mit konventionellen Verfahren nur schwer oder gar nicht realisierbar wären.

9. Stanzen

Stanzen ist ein Scherumformverfahren, bei dem Material durch Schneiden entfernt wird. Es gehört zu den trennenden Umformverfahren und wird häufig bei der Herstellung von Blechteilen verwendet.

- Durchstanzen: Das Material wird durch die Matrize gestanzt und vollständig getrennt.

- Feinschneiden: Eine präzisere Variante, bei der die Schnittkanten besonders glatt sind. Feinschneiden wird häufig für Getriebe- und Bremsteile eingesetzt.

Das Stanzen ist besonders effizient und wird oft in der Massenproduktion angewendet.

Fazit

Die verschiedenen Umformverfahren im Maschinenbau bieten zahlreiche Möglichkeiten, Metallbauteile für spezifische Anforderungen herzustellen. Jedes Verfahren hat seine besonderen Vorteile und Anwendungsbereiche und trägt zur Effizienz und Vielseitigkeit der modernen Fertigung bei. Diese Verfahren sind essenziell für die Produktion hochwertiger, langlebiger und funktionsgerechter Bauteile.

Maschinelle Ausstattung in der Metallumformung: Eine umfassende Analyse

Die maschinelle Ausstattung ist ein zentraler Bestandteil der Metallumformung und bestimmt maßgeblich die Qualität, Präzision und Effizienz der Fertigungsprozesse. Die Maschinen und Werkzeuge, die bei der Umformung von Metall eingesetzt werden, sind speziell darauf ausgelegt, Metalle unter hohem Druck oder kontrollierten Bewegungen zu verformen, ohne dabei das Material zu brechen oder seine Struktur negativ zu beeinflussen. In diesem Text betrachten wir die wichtigsten Maschinentypen und ihre spezifischen Anwendungsbereiche.

1. Pressen: Das Herzstück der Metallumformung

Pressen sind die häufigsten Maschinen in der Metallumformung und dienen zahlreichen Umformverfahren wie Stanzen, Biegen und Tiefziehen. Die verschiedenen Pressentypen unterscheiden sich in ihrer Funktionsweise und Anwendung:

- Mechanische Pressen: Diese Pressen verwenden mechanische Energie und sind auf hohe Arbeitsgeschwindigkeiten ausgelegt, was sie ideal für große Serienproduktionen macht.

- Exzenterpressen: Sie arbeiten über einen Exzenter, der die Druckkraft über eine rotierende Bewegung erzeugt. Exzenterpressen sind ideal für Arbeiten, bei denen eine präzise Kontrolle der Hubhöhe wichtig ist, wie z. B. beim Stanzen.

- Kurbelpressen: Diese nutzen eine Kurbelwelle und sind für Anwendungen geeignet, bei denen hohe Geschwindigkeiten und mittlere Presskräfte erforderlich sind.

- Hydraulische Pressen: Hydraulikpressen nutzen Flüssigkeitsdruck, der gleichmäßig und konstant ist, was eine gleichmäßige Kraftverteilung auf das Werkstück ermöglicht.

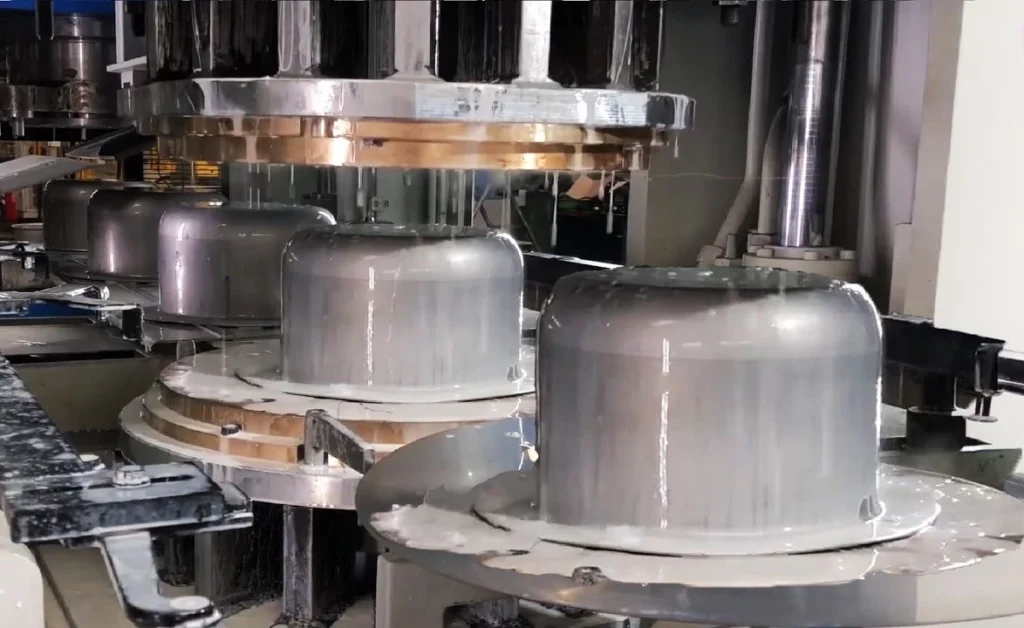

- Tiefziehpressen: Diese Pressen werden für das Tiefziehen von Metallen verwendet und eignen sich besonders für das Umformen komplexer und großformatiger Teile, wie z. B. Fahrzeugkarosserien.

- Hydraulikpressen mit variabler Kraft: Durch die Möglichkeit, die Druckkraft flexibel anzupassen, werden diese Pressen oft in der Blechbearbeitung eingesetzt, da sie verschiedene Materialstärken verarbeiten können.

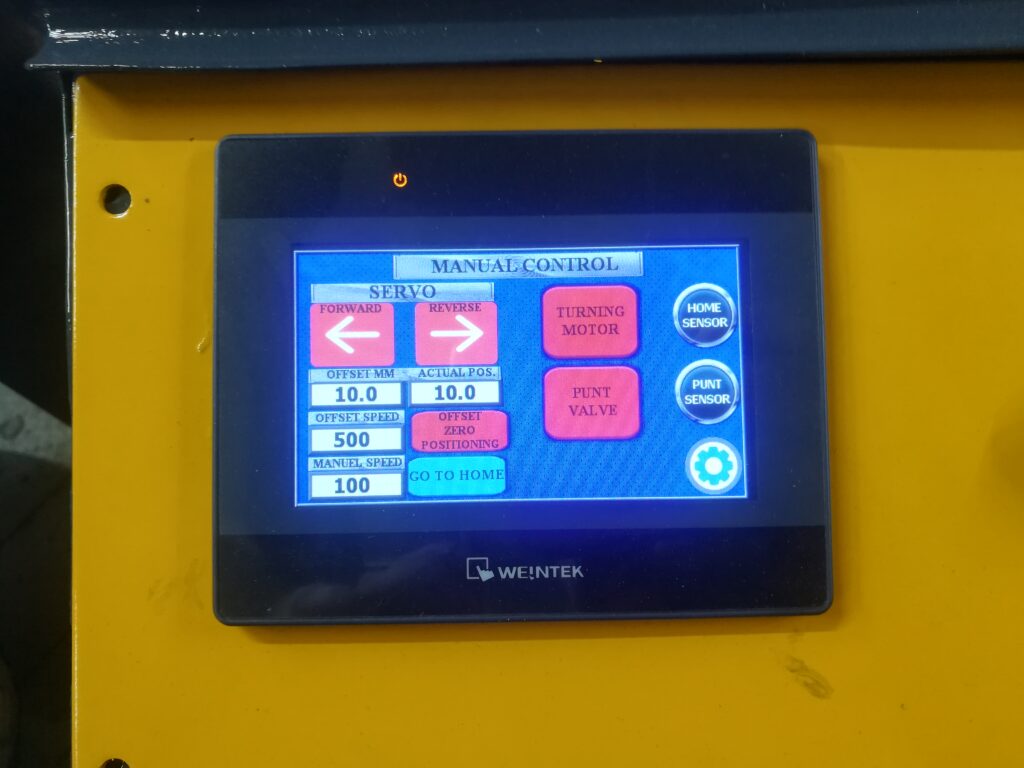

- Servopressen: Diese modernen Pressen kombinieren die Vorteile mechanischer und hydraulischer Systeme, indem sie Servo-Motoren nutzen, die eine präzise Steuerung von Geschwindigkeit und Kraft ermöglichen. Sie sind besonders effizient und eignen sich für komplexe Bauteile.

Pressen sind entscheidend für die industrielle Fertigung, da sie eine hohe Produktivität und Qualität ermöglichen. Durch den Einsatz automatisierter Systeme kann die Effizienz weiter gesteigert werden.

2. Walzwerke: Maschinen zur Blech- und Profilherstellung

Walzwerke sind Maschinen, die in der Metallumformung zur Reduktion der Materialdicke und zur Herstellung spezifischer Profile verwendet werden. Sie spielen eine zentrale Rolle in der Produktion von Blech, Band und Profilen und sind sowohl für die Herstellung von langen Blechen als auch von komplexen Profilen geeignet.

- Kaltwalzwerke: Diese Maschinen werden eingesetzt, um das Metall bei Raumtemperatur zu verformen, was zu einer erhöhten Festigkeit und besseren Oberflächengüte führt. Kaltwalzen ist besonders für Anwendungen geeignet, bei denen hohe Präzision und eine gleichmäßige Oberfläche erforderlich sind.

- Warmwalzwerke: Hier wird das Metall erhitzt, bevor es durch die Walzen geführt wird. Das Warmwalzen ist ein schnelles Verfahren und eignet sich für große Metallmengen, insbesondere für Stahlbleche und -bänder.

- Profilwalzwerke: Diese Walzwerke sind auf die Herstellung von spezifischen Profilen spezialisiert, wie zum Beispiel H-Träger oder U-Profile. Diese Profile werden häufig in der Bauindustrie verwendet.

Walzwerke sind aufgrund ihrer hohen Effizienz und Flexibilität in der Formgebung unverzichtbar in der Metallverarbeitung und werden durch präzise Steuerungssysteme unterstützt, die eine genaue Materialstärke gewährleisten.

3. Werkzeugmaschinen: Präzisionsmaschinen für komplexe Formen

Werkzeugmaschinen in der Metallumformung spielen eine wichtige Rolle, wenn es um die Herstellung hochpräziser Formen und Werkzeuge geht. Diese Maschinen sind für die Produktion von Gesenken, Matrizen und anderen Werkzeugen unverzichtbar, die in Pressen, Walzwerken und anderen Umformmaschinen eingesetzt werden.

- Fräsmaschinen: Sie werden verwendet, um präzise Formen und Profile in Metall zu schneiden. Mit CNC-gesteuerten Fräsmaschinen können komplexe Geometrien und hohe Genauigkeiten erreicht werden.

- Drehmaschinen: Diese Maschinen sind für zylindrische Formen geeignet und werden oft zur Herstellung von Matrizen und Wellen verwendet.

- Schleifmaschinen: Schleifmaschinen werden für die Endbearbeitung von Werkzeugen eingesetzt und sorgen für eine glatte und präzise Oberfläche. Diese Maschinen sind besonders wichtig für die Herstellung von Matrizen, da die Oberflächenqualität einen direkten Einfluss auf die Qualität des Endprodukts hat.

Werkzeugmaschinen sind eine Voraussetzung für die präzise Herstellung der Werkzeuge, die in der Metallumformung verwendet werden, und tragen maßgeblich zur Produktqualität und Langlebigkeit der Endprodukte bei.

4. Extrusionspressen: Maschinen zur Profilherstellung

Extrusionspressen sind Maschinen, die in der Metallumformung zur Herstellung von Profilen mit konstantem Querschnitt eingesetzt werden. Sie nutzen das Prinzip, das Material durch eine Matrize zu pressen, um die gewünschte Form zu erzeugen.

- Aluminium-Extrusionspressen: Diese Pressen werden häufig zur Herstellung von Aluminiumprofilen verwendet, die in der Bau- und Automobilindustrie weit verbreitet sind. Das leichte und formbare Aluminium eignet sich ideal für komplexe Querschnitte.

- Stahl-Extrusionspressen: Diese Pressen sind für die Umformung von Stahl ausgelegt, der höhere Temperaturen und Drücke erfordert. Stahlprofile werden in der Bauindustrie verwendet, um starke, belastbare Strukturen zu schaffen.

- Kupfer-Extrusionspressen: Diese speziellen Pressen werden zur Herstellung von Kupferprofilen verwendet, die häufig in der Elektronikindustrie genutzt werden.

Extrusionspressen sind flexibel einsetzbar und ermöglichen die Herstellung von Profilen mit unterschiedlichen Querschnitten, was sie besonders wertvoll für industrielle Anwendungen macht, bei denen spezifische Profile benötigt werden.

5. Ziehen und Drahtziehmaschinen

Drahtziehmaschinen sind speziell darauf ausgelegt, Metall in Form von Draht zu verarbeiten. Beim Drahtziehen wird der Durchmesser des Metalls reduziert, indem es durch eine Matrize gezogen wird. Die Drahtziehmaschinen sind in der Metallverarbeitung weit verbreitet, insbesondere in der Herstellung von elektrischen Leitungen, Seilen und Stangen.

- Einfachziehmaschinen: Diese Maschinen bestehen meist aus einer einzelnen Ziehstation und sind für kleinere Produktionsmengen geeignet.

- Mehrfachziehmaschinen: Sie haben mehrere aufeinanderfolgende Ziehstationen, durch die das Material gezogen wird, um den Durchmesser schrittweise zu verringern. Diese Maschinen sind besonders für die Massenproduktion von Drähten geeignet.

- Tiefziehmaschinen: Diese Maschinen werden für das Tiefziehen von Blechen verwendet, bei dem flache Bleche in Hohlformen gezogen werden. Sie werden oft in der Automobilindustrie eingesetzt.

Drahtziehmaschinen sind für den präzisen Herstellungsprozess von Drähten unverzichtbar und garantieren durch gleichmäßige Ziehverfahren eine hohe Qualität des Endprodukts.

6. Induktionsöfen und Wärmebehandlungsanlagen

Induktionsöfen und Wärmebehandlungsanlagen sind unverzichtbare Maschinen, wenn es darum geht, Metalle auf spezifische Temperaturen zu erhitzen, um deren Verformbarkeit zu erhöhen oder spezifische Materialeigenschaften zu erzielen. Sie werden oft vor dem Walzen, Schmieden oder Pressen eingesetzt.

- Induktionsöfen: Induktionsöfen nutzen elektromagnetische Induktion, um Metalle schnell und präzise zu erhitzen. Sie eignen sich hervorragend für das Erwärmen kleinerer Metallstücke, die in Folgeprozessen weiterverarbeitet werden.

- Glühöfen: Diese Öfen werden verwendet, um Metalle auf eine bestimmte Temperatur zu bringen und sie langsam abzukühlen. Dadurch wird die Härte reduziert und das Material wird duktiler, was für bestimmte Umformprozesse notwendig ist.

- Härtungsöfen: Härtungsöfen erhitzen das Metall und kühlen es anschließend schnell ab, um die Festigkeit des Materials zu erhöhen. Diese Wärmebehandlung ist besonders für Werkzeuge und Bauteile wichtig, die hohen mechanischen Belastungen standhalten müssen.

Durch die Wärmebehandlung kann das Materialverhalten optimiert werden, was in der Metallumformung für hochwertige Ergebnisse essenziell ist.

7. Biegemaschinen

Biegemaschinen sind speziell für das Biegen von Metallblechen oder Profilen entwickelt und werden in der Fertigung von Bauteilen mit bestimmten Winkel- oder Kurvenformen verwendet. Sie sind in vielen Industriezweigen unverzichtbar, darunter Automobilbau, Bauwesen und Möbelproduktion.

- Freies Biegen mit hydraulischen Biegemaschinen: Diese Maschinen nutzen hydraulischen Druck, um das Material in die gewünschte Form zu biegen, was eine hohe Flexibilität bei der Formgebung bietet.

- Abkantpressen: Abkantpressen nutzen ein Ober- und Unterwerkzeug, um präzise Biegungen in Blechen zu erzeugen. Sie sind für ihre Präzision und Effizienz bekannt und werden oft in der Serienfertigung eingesetzt.

- Walzenbiegemaschinen: Diese Maschinen verwenden mehrere Walzen, um das Metall kontinuierlich zu biegen, wodurch sich kreisförmige oder zylindrische Formen ergeben.

Biegemaschinen sind durch ihre präzise Steuerung und Vielseitigkeit in der Formgebung besonders wertvoll für komplexe Anwendungen.

8. Automatisierte Systeme und Robotik

Mit der fortschreitenden Entwicklung der Industrie 4.0 wird die maschinelle Ausstattung der Metallumformung zunehmend automatisiert. Moderne Maschinen sind häufig mit Robotik und Sensorik ausgestattet, um die Produktionseffizienz zu steigern und die Prozessqualität zu überwachen.

- Roboterarme für Materialhandling: Roboterarme übernehmen das Handling und Positionieren von Werkstücken an den Maschinen, was den Arbeitsprozess beschleunigt und die Produktivität steigert.

- Qualitätssicherung mit Sensorsystemen: Sensoren überwachen den Umformprozess in Echtzeit, um Fehler zu erkennen und die Qualität zu sichern.

- IoT und Datenanalyse: Durch die Erfassung von Maschinendaten in Echtzeit können Produktionsprozesse optimiert und Maschinenstillstände minimiert werden.

Automatisierung und Robotik revolutionieren die Metallumformung, da sie eine präzise Steuerung, höhere Produktivität und verbesserte Sicherheit ermöglichen.

Fazit

Die maschinelle Ausstattung in der Metallumformung ist vielfältig und reicht von Pressen und Walzwerken bis hin zu hochmodernen Automatisierungssystemen. Jede Maschine hat spezifische Anwendungsbereiche, und durch die Kombination von präzisen Werkzeugmaschinen, modernen Steuerungssystemen und fortschrittlicher Robotik wird die Produktion zunehmend effizienter und flexibler. Die fortlaufende Weiterentwicklung dieser Maschinen trägt zur Optimierung der Metallverarbeitung und zur Verbesserung der Produktqualität bei.

Werkstoffe und Materialverhalten in der Metallumformung

In der Metallumformung sind die Auswahl und das Verständnis der Werkstoffe entscheidend, um optimale Ergebnisse in der Verformung, Haltbarkeit und Leistungsfähigkeit der hergestellten Bauteile zu erzielen. Jeder Werkstoff hat spezifische Eigenschaften, die das Verhalten während der Umformung beeinflussen. Das Materialverhalten hängt von Faktoren wie der Kristallstruktur, den mechanischen Eigenschaften und der Zusammensetzung ab. Die physikalischen und chemischen Merkmale der Werkstoffe spielen ebenso eine zentrale Rolle für die Wahl der richtigen Umformverfahren. Im Folgenden wird eine umfassende Analyse der wichtigsten Werkstoffe und deren Verhalten im Umformprozess gegeben.

1. Grundlagen der Werkstoffkunde

Die Werkstoffkunde beschäftigt sich mit der Erforschung der Eigenschaften und des Verhaltens von Materialien. In der Metallumformung werden Werkstoffe hinsichtlich ihrer Verformbarkeit, Festigkeit und Stabilität untersucht. Zu den Hauptmaterialgruppen in der Metallverarbeitung gehören:

- Stahl und legierte Stähle: Diese Materialien bieten eine hohe Festigkeit und sind relativ preiswert, was sie zu einem der am häufigsten verwendeten Werkstoffe macht.

- Aluminium und Aluminiumlegierungen: Aluminium ist leicht und korrosionsbeständig, was es ideal für die Luftfahrt- und Automobilindustrie macht.

- Kupfer und Kupferlegierungen: Kupfer hat eine hervorragende elektrische Leitfähigkeit und wird in der Elektronik und Elektrotechnik eingesetzt.

- Edelmetalle: Diese werden aufgrund ihrer Korrosionsbeständigkeit und ästhetischen Eigenschaften oft in der Schmuck- und Elektronikindustrie verwendet.

Das Verhalten dieser Materialien unter Belastung hängt von ihrer Struktur auf atomarer Ebene sowie von ihrer chemischen Zusammensetzung ab.

2. Mechanische Eigenschaften und deren Bedeutung

Die mechanischen Eigenschaften von Werkstoffen sind entscheidend, um ihr Verhalten bei verschiedenen Umformverfahren vorherzusagen und zu steuern. Wichtige mechanische Eigenschaften umfassen:

- Festigkeit: Die Festigkeit eines Materials beschreibt dessen Widerstand gegenüber Verformung. Sie wird unterteilt in Zugfestigkeit, Druckfestigkeit und Scherfestigkeit.

- Duktilität und Zähigkeit: Diese beiden Eigenschaften sind eng miteinander verbunden. Duktilität beschreibt die Fähigkeit des Materials, sich plastisch zu verformen, ohne zu brechen. Zähigkeit ist ein Maß für die Energie, die das Material aufnehmen kann, bevor es versagt.

- Elastizität: Die Elastizität ist die Fähigkeit des Materials, nach einer Belastung in seine ursprüngliche Form zurückzukehren.

- Härte: Härte beschreibt den Widerstand des Materials gegenüber Eindringen oder Abrieb. Harte Materialien sind weniger verformbar, aber widerstandsfähiger gegen Kratzer und Verschleiß.

Diese mechanischen Eigenschaften spielen eine große Rolle bei der Entscheidung, welcher Werkstoff für ein bestimmtes Umformverfahren geeignet ist. Beispielsweise erfordert das Tiefziehen duktilere Materialien, während das Stanzen harte Werkstoffe bevorzugt.

3. Materialverhalten bei verschiedenen Umformverfahren

Das Materialverhalten variiert stark je nach dem gewählten Umformverfahren. Diese Verfahren können das Material in unterschiedlicher Weise beanspruchen, und das Verformungsverhalten beeinflusst die Wahl des Werkstoffes erheblich:

- Schmieden: Schmiedestücke benötigen Materialien mit hoher Festigkeit und Duktilität, da sie hohen Druckkräften ausgesetzt sind. Stahl ist hier der am häufigsten verwendete Werkstoff, da er eine hohe Festigkeit bei gleichzeitig guter Formbarkeit bietet.

- Walzen: Beim Walzen muss das Material unter starken Druckkräften gleichmäßig fließen können. Aluminium und Kupfer sind hier aufgrund ihrer Duktilität geeignet, aber auch legierte Stähle kommen zum Einsatz.

- Extrudieren: Extrudierte Materialien sollten eine gute Fließfähigkeit haben, um die gewünschte Form zu erreichen. Hier wird oft Aluminium verwendet, da es leicht zu extrudieren ist.

- Tiefziehen: Tiefziehprozesse erfordern Materialien, die sich gut dehnen lassen, ohne zu reißen, wie z. B. Aluminium oder Tiefziehstahl.

- Biegen: Beim Biegen muss das Material zäh und elastisch sein, um Rissbildungen zu vermeiden. Stahl und Aluminium kommen hier häufig zum Einsatz, wobei je nach Anforderung spezifische Legierungen gewählt werden.

Das Materialverhalten in den verschiedenen Umformverfahren wird oft durch eine Kombination aus experimenteller Prüfung und Simulation untersucht, um mögliche Fehler frühzeitig zu identifizieren und den Materialeinsatz zu optimieren.

4. Stahl als wichtiger Werkstoff in der Metallumformung

Stahl ist einer der am häufigsten verwendeten Werkstoffe in der Metallverarbeitung und zeichnet sich durch eine hohe Festigkeit, Duktilität und Verfügbarkeit aus. Die Eigenschaften von Stahl können durch Legierungen, Wärmebehandlungen und Oberflächenveredelungen weiter optimiert werden. Wichtige Stahlarten und deren Eigenschaften umfassen:

- Kohlenstoffstahl: Er ist die einfachste und kostengünstigste Stahlart. Mit steigendem Kohlenstoffgehalt wird der Stahl härter, jedoch weniger duktil.

- Legierter Stahl: Durch Zugabe von Chrom, Nickel, Molybdän und anderen Elementen kann der Stahl für spezifische Anwendungen optimiert werden, z. B. für Korrosionsbeständigkeit oder Härte.

- Edelstahl: Er enthält mindestens 10,5 % Chrom und ist besonders korrosionsbeständig. Edelstahl wird oft für Umformprozesse eingesetzt, bei denen Korrosionsbeständigkeit erforderlich ist.

Durch die große Vielfalt an Stahlsorten können diese in nahezu allen Umformverfahren eingesetzt werden, von Biegen und Schmieden bis hin zum Tiefziehen.

5. Aluminium und Aluminiumlegierungen: Eigenschaften und Vorteile

Aluminium ist wegen seiner Leichtigkeit, Korrosionsbeständigkeit und guten Verformbarkeit ein bevorzugter Werkstoff in der Metallumformung, vor allem in der Luft- und Raumfahrt sowie in der Automobilindustrie. Zu den gängigsten Aluminiumlegierungen und ihren Eigenschaften gehören:

- Reinaluminium: Es ist weich und leicht verformbar, jedoch weniger fest als legierte Aluminiumtypen. Reinaluminium wird häufig in Anwendungen eingesetzt, bei denen das Gewicht entscheidend ist, wie z. B. in der Verpackungsindustrie.

- Aluminium-Kupfer-Legierungen: Diese Legierungen weisen eine höhere Festigkeit auf und sind gut umformbar. Sie werden oft in der Luftfahrtindustrie eingesetzt, wo ein Verhältnis von Festigkeit zu Gewicht entscheidend ist.

- Aluminium-Magnesium-Silizium-Legierungen: Diese Legierungen sind korrosionsbeständig und leicht zu extrudieren, was sie für Bauanwendungen wie Fenster- und Türprofile prädestiniert.

Aluminium ist ideal für Umformverfahren wie Walzen, Extrudieren und Tiefziehen, da es leicht verformbar ist und bei einer Vielzahl von Temperaturen bearbeitet werden kann.

6. Kupfer und Kupferlegierungen: Anwendung in der Umformung

Kupfer und seine Legierungen zeichnen sich durch hervorragende elektrische und thermische Leitfähigkeit sowie gute Korrosionsbeständigkeit aus. Sie werden häufig in der Elektronik-, Elektro- und Bauindustrie verwendet. Zu den wichtigsten Kupferlegierungen gehören:

- Messing (Kupfer-Zink-Legierung): Messing ist leicht zu verformen und korrosionsbeständig. Es wird häufig in der Sanitärtechnik und in dekorativen Anwendungen eingesetzt.

- Bronze (Kupfer-Zinn-Legierung): Bronze hat eine höhere Festigkeit und Korrosionsbeständigkeit und wird oft für Lager und Zahnräder verwendet.

- Kupfer-Nickel-Legierungen: Diese Legierungen sind besonders widerstandsfähig gegen Salzwasser und werden daher in der Schifffahrt und Offshore-Technik eingesetzt.

Kupferlegierungen sind besonders gut für das Ziehen und Walzen geeignet, da sie leicht zu verformen sind und dabei ihre Eigenschaften behalten.

7. Einfluss von Legierungen und Wärmebehandlungen auf das Materialverhalten

Die mechanischen Eigenschaften und das Verhalten von Metallen während der Umformung können durch Legierungen und Wärmebehandlungen signifikant beeinflusst werden:

- Legierungen: Durch die Zugabe von Elementen wie Chrom, Nickel, Vanadium und Molybdän können die Festigkeit, Härte, Zähigkeit und Korrosionsbeständigkeit des Metalls angepasst werden. So wird beispielsweise Edelstahl durch die Zugabe von Chrom korrosionsbeständig, während Nickel die Duktilität erhöht.

- Wärmebehandlungen: Wärmebehandlungen wie Glühen, Härten und Anlassen verändern die Mikrostruktur des Metalls und optimieren es für bestimmte Umformprozesse.

- Glühen reduziert Spannungen und verbessert die Duktilität.

- Härten erhöht die Festigkeit und Oberflächenhärte.

- Anlassen mindert die Sprödigkeit und macht das Material zäher.

Diese Modifikationen sind besonders in Branchen wie dem Automobilbau und der Luftfahrt wichtig, wo die Werkstoffe höchste Anforderungen an Festigkeit und Verformbarkeit erfüllen müssen.

8. Simulation und Analyse des Materialverhaltens

Moderne Simulationsmethoden und Analyseverfahren spielen eine entscheidende Rolle beim Verständnis und der Optimierung des Materialverhaltens in der Metallumformung. Einige wichtige Techniken sind:

- Finite-Elemente-Methode (FEM): Mit der FEM können Spannungen, Dehnungen und Temperaturverteilungen im Material während des Umformprozesses simuliert werden. Diese Methode hilft dabei, Fehler frühzeitig zu erkennen und das Umformverfahren optimal anzupassen.

- Werkstoffprüfung: Durch mechanische Prüfungen wie Zugversuche, Biegeversuche und Härtemessungen können die Eigenschaften des Werkstoffs überprüft und die Verformbarkeit abgeschätzt werden.

- Mikrostrukturanalyse: Die Untersuchung der Mikrostruktur mittels Mikroskopie gibt Aufschluss über die Kornstruktur, die Ausscheidungen und Phasenverteilungen, die das Verhalten des Materials beeinflussen.

Simulationen und Prüfungen helfen, die Materialkosten zu senken und die Produktqualität zu steigern, indem sie eine präzise Anpassung der Umformparameter an die spezifischen Werkstoffe ermöglichen.

Fazit

Die Auswahl des richtigen Werkstoffs und das Verständnis seines Verhaltens sind grundlegend für die erfolgreiche Metallumformung. Die mechanischen Eigenschaften und die mikrostrukturellen Merkmale bestimmen maßgeblich, wie das Material auf die verschiedenen Umformverfahren reagiert. Durch die richtige Kombination aus Werkstoffauswahl, Legierungszusätzen und Wärmebehandlung kann das Verhalten des Materials optimal an die spezifischen Anforderungen angepasst werden. Die fortlaufende Entwicklung neuer Werkstoffe und Veredelungsmethoden trägt zur Verbesserung der Leistungsfähigkeit und Haltbarkeit der hergestellten Bauteile bei und unterstützt den Fortschritt in Branchen wie der Automobil-, Luftfahrt- und Bauindustrie.

Automatisierung und Industrie 4.0 in der Metallumformung

Industrie 4.0 und Automatisierungstechnologien haben die Metallumformung revolutioniert, indem sie die Art und Weise, wie Maschinen und Menschen in der Fertigung interagieren, radikal verändert haben. Durch die Integration von Internet of Things (IoT), Künstlicher Intelligenz (KI), Sensorik und Robotik in Produktionsprozesse bietet Industrie 4.0 erhebliche Verbesserungen hinsichtlich Effizienz, Präzision und Flexibilität. Die folgenden Abschnitte beleuchten, wie Automatisierung und Industrie 4.0 die Metallumformung beeinflussen, welche Technologien und Konzepte dabei im Fokus stehen und welche Herausforderungen und Zukunftsperspektiven sich in diesem Bereich ergeben.

1. Grundprinzipien von Industrie 4.0 in der Metallumformung

Industrie 4.0 zielt darauf ab, Produktionsanlagen, Maschinen und Menschen digital zu vernetzen. In der Metallumformung bedeutet das, dass Daten aus verschiedenen Quellen zusammengeführt und analysiert werden, um die Fertigung zu optimieren und Stillstände zu minimieren.

- Vernetzung und Kommunikation: Maschinen, Werkzeuge und sogar Werkstücke sind miteinander vernetzt und tauschen in Echtzeit Daten aus. Diese Kommunikation ermöglicht eine dynamische Anpassung des Produktionsprozesses.

- Transparenz und Datenanalyse: Durch kontinuierliche Datenerfassung und Analyse können Produktionsprozesse und Werkstoffverhalten genau überwacht und optimiert werden.

- Dezentrale Entscheidungsfindung: Smarte Maschinen sind in der Lage, aufgrund von Echtzeitdaten eigenständige Entscheidungen zu treffen, z. B. Anpassungen an den Prozessparametern vorzunehmen.

- Technische Assistenz: Mensch und Maschine arbeiten enger zusammen, wobei Augmented Reality (AR) und andere Assistenzsysteme die menschlichen Mitarbeiter unterstützen, beispielsweise durch visuelle Anleitungen und Sicherheitswarnungen.

Die Grundlage für Industrie 4.0 in der Metallumformung ist also eine umfassende Digitalisierung, die alle Ebenen der Fertigung durchdringt.

2. Automatisierungstechnologien und deren Anwendung in der Metallumformung

Die Automatisierung spielt eine Schlüsselrolle in der Industrie 4.0, indem sie Prozesse schneller und präziser gestaltet. Es gibt verschiedene Technologien, die im Bereich der Metallumformung weit verbreitet sind:

- Roboter und Cobots (kollaborative Roboter): Roboterarme übernehmen Aufgaben wie Materialhandling, Positionierung und Qualitätskontrolle. Kollaborative Roboter (Cobots) arbeiten Seite an Seite mit menschlichen Mitarbeitern, ohne die Notwendigkeit von Schutzvorrichtungen.

- Materialhandhabung: Roboter können schwere Metallteile transportieren und positionieren, was die Sicherheit und Ergonomie für die Mitarbeiter verbessert.

- Qualitätsprüfung: Cobots können Werkstücke während des Fertigungsprozesses inspizieren und sofortige Korrekturmaßnahmen vornehmen.

- Automatische Zuführsysteme: In vielen Umformprozessen müssen Werkstücke präzise positioniert und ausgerichtet werden. Automatische Zuführsysteme gewährleisten einen kontinuierlichen Materialfluss und verringern die Rüstzeiten.

- Sensorik und Echtzeitüberwachung: Sensoren messen physikalische Parameter wie Druck, Temperatur, Geschwindigkeit und Dehnung. Diese Daten ermöglichen eine präzise Steuerung des Umformprozesses und verbessern die Produktqualität.

- Temperatursensoren überwachen die Temperatur des Werkstoffs und passen die Umformparameter an.

- Kraftsensoren erfassen die beim Pressen oder Schmieden aufgebrachte Kraft und stellen sicher, dass diese den festgelegten Spezifikationen entspricht.

Durch den Einsatz dieser Technologien kann die Automatisierung den Produktionsprozess effizienter und flexibler gestalten und gleichzeitig die Präzision und Qualität der Umformteile erhöhen.

3. Big Data und Datenanalyse in der Metallumformung

Die Industrie 4.0 generiert eine enorme Menge an Daten, die für die Optimierung von Prozessen genutzt werden können. Big Data und Datenanalyse sind zentrale Elemente, um fundierte Entscheidungen in Echtzeit zu treffen.

- Prozessoptimierung: Durch die Analyse von Prozessdaten können potenzielle Fehlerquellen identifiziert und vermieden werden. Beispielsweise kann durch die Beobachtung von Abweichungen in Temperatur- oder Druckwerten die Wahrscheinlichkeit eines Ausfalls oder einer fehlerhaften Produktion minimiert werden.

- Vorausschauende Wartung (Predictive Maintenance): Durch die Überwachung von Maschinenzuständen und den Einsatz von Algorithmen können Wartungsarbeiten vorzeitig geplant werden, bevor eine Störung auftritt. Dies reduziert Ausfallzeiten und erhöht die Produktivität.

- Anpassung der Umformparameter: Echtzeitdaten können genutzt werden, um Parameter wie Kraft, Geschwindigkeit und Temperatur dynamisch an die Materialeigenschaften anzupassen. Beispielsweise kann sich das Verhalten des Materials durch unterschiedliche Temperaturen ändern, was dann automatisch in den Prozess integriert wird.

Big Data und Datenanalyse ermöglichen eine präzise Anpassung des Umformprozesses, wodurch Ausschuss reduziert und die Produktionsqualität gesteigert wird.

4. Cyber-Physische Systeme (CPS) und das Internet of Things (IoT)

Cyber-physische Systeme (CPS) und das Internet of Things (IoT) sind zentrale Technologien in der Industrie 4.0 und spielen eine entscheidende Rolle in der Metallumformung. CPS verknüpfen physische Prozesse mit digitalen Systemen, was zu einer intelligenten und flexiblen Produktionsumgebung führt.

- Integration von IoT-Sensoren: IoT-Sensoren werden in Maschinen integriert, um Daten über den Zustand und die Leistung der Maschinen zu sammeln und zu analysieren. Diese Sensoren ermöglichen eine ständige Überwachung der Prozessparameter.

- Automatische Anpassung der Maschinenparameter: CPS-Systeme können Parameter in Echtzeit anpassen und auf unvorhergesehene Veränderungen im Produktionsprozess reagieren. Dies ist besonders nützlich in der Metallumformung, wo die Materialeigenschaften während des Umformprozesses variieren können.

- Virtuelle Abbildung der Fertigung: Durch CPS wird eine digitale Kopie der physischen Produktionslinie erstellt. Diese „digitale Fabrik“ simuliert den Produktionsprozess und zeigt in Echtzeit den aktuellen Zustand der Fertigung. Probleme und Engpässe können so schon im Vorfeld identifiziert und gelöst werden.

CPS und IoT sorgen für eine größere Transparenz und Kontrolle über den Umformprozess und tragen dazu bei, die Effizienz und Qualität der Produktion zu erhöhen.

5. Simulation und digitale Zwillinge in der Umformtechnik

Der Einsatz digitaler Zwillinge und Simulationsmodelle ist ein weiterer zentraler Aspekt der Industrie 4.0 in der Metallumformung. Ein digitaler Zwilling ist eine virtuelle Darstellung eines physischen Objekts oder Prozesses und wird in Echtzeit mit Daten versorgt, um den aktuellen Zustand abzubilden.

- Prozessoptimierung: Digitale Zwillinge simulieren den Umformprozess und helfen, optimale Parameter für die Produktion festzulegen. Sie können verwendet werden, um verschiedene Szenarien zu testen, bevor der physische Umformprozess beginnt.

- Vorausschauende Wartung und Fehlererkennung: Digitale Zwillinge ermöglichen eine kontinuierliche Überwachung der Maschinen und Werkzeuge. Sie erkennen Anzeichen von Verschleiß und können vorausschauende Wartungsmaßnahmen einleiten, bevor Schäden auftreten.

- Kosteneinsparung und Ressourcenmanagement: Durch die Simulation des Umformprozesses lassen sich Produktionskosten und Materialeinsatz reduzieren. Digitale Zwillinge helfen dabei, Prozesse zu planen und Ressourcen effizient zu nutzen.

Simulation und digitale Zwillinge bieten eine präzise Möglichkeit, den Umformprozess zu überwachen und kontinuierlich zu verbessern, was zu einer höheren Qualität und Kosteneffizienz führt.

6. Maschinelles Lernen und Künstliche Intelligenz (KI) in der Umformung

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) haben das Potenzial, die Umformtechnologie zu transformieren, indem sie die Prozesssteuerung und die Fehlererkennung verbessern. In der Industrie 4.0 werden KI-Modelle genutzt, um Produktionsprozesse zu automatisieren und Optimierungsmöglichkeiten zu erkennen.

- Prognosemodelle für das Materialverhalten: Durch den Einsatz von maschinellem Lernen können Algorithmen das Verhalten von Werkstoffen während des Umformprozesses vorhersagen und die Parameter entsprechend anpassen.

- Fehlererkennung und Qualitätskontrolle: KI-Modelle können Muster in den Produktionsdaten erkennen und auf potenzielle Fehler hinweisen, bevor diese auftreten. So kann beispielsweise eine Anomalie in der Kraftübertragung erkannt und behoben werden, bevor sie die Qualität des Werkstücks beeinträchtigt.

- Prozessoptimierung: ML-Modelle analysieren historische Daten und können die optimalen Parameter für verschiedene Umformprozesse identifizieren. Dies spart Zeit und Kosten und verbessert die Produktionsqualität.

KI und maschinelles Lernen steigern die Effizienz der Metallumformung, da sie die Automatisierung und Optimierung von Prozessen ermöglichen und gleichzeitig die Qualität der Endprodukte sicherstellen.

7. Herausforderungen und zukünftige Entwicklungen

Trotz der vielen Vorteile birgt die Einführung von Industrie 4.0 in der Metallumformung auch Herausforderungen:

- Hohe Implementierungskosten: Die Anschaffung neuer Technologien und die Umrüstung bestehender Systeme erfordern erhebliche Investitionen.

- Sicherheits- und Datenschutzfragen: Mit der zunehmenden Vernetzung und Datenerfassung steigen die Anforderungen an Datensicherheit und Datenschutz. Sensible Daten über Produktionsprozesse und Maschinenleistung müssen sicher gespeichert und geschützt werden.

- Fachkräftemangel: Industrie 4.0 erfordert Mitarbeiter mit fortgeschrittenen technischen Kenntnissen, was insbesondere in traditionell handwerklichen Industriezweigen wie der Metallverarbeitung eine Herausforderung darstellen kann.

- Anpassungsfähigkeit der Maschinen: Die Umrüstung und Flexibilität älterer Maschinen auf Industrie 4.0-Standards sind oft schwierig. In vielen Fällen muss zwischen einer Aufrüstung der alten Maschinen und der Anschaffung neuer Systeme abgewogen werden.

Trotz dieser Herausforderungen wird die Industrie 4.0 in der Metallumformung weiter voranschreiten. Zukünftige Entwicklungen könnten das verstärkte Zusammenwirken von KI, Robotik und digitalen Zwillingen umfassen, was die Effizienz, Nachhaltigkeit und Flexibilität der Fertigung weiter verbessert.

Fazit

Industrie 4.0 und Automatisierung bieten der Metallumformung zahlreiche Vorteile, von der Effizienzsteigerung über die verbesserte Qualitätssicherung bis hin zur Erhöhung der Produktionsflexibilität. Durch den Einsatz von Robotik, IoT, Big Data, KI und digitalen Zwillingen kann die Branche die Herstellung komplexer Metallteile optimieren und den steigenden Anforderungen an Präzision und Produktivität gerecht werden. Die fortlaufende Integration dieser Technologien in die Umformprozesse wird das Potenzial der Metallumformung weiter ausschöpfen und die Grundlage für eine nachhaltige und wettbewerbsfähige Produktion schaffen.

Schmieden: Grundlagen, Verfahren und Anwendung in der Metallverarbeitung

Das Schmieden ist eines der ältesten und vielseitigsten Umformverfahren in der Metallverarbeitung und hat sich über Jahrhunderte hinweg von einem handwerklichen zu einem hochpräzisen industriellen Prozess entwickelt. Schmiedeverfahren werden in zahlreichen Industriezweigen angewendet, um robuste und langlebige Werkstücke mit hoher Festigkeit und komplexen Geometrien herzustellen. Im folgenden Text wird das Schmieden umfassend erläutert, einschließlich seiner Geschichte, verschiedenen Verfahren, Werkstoffe, modernen Technologien und industriellen Anwendungen.

1. Grundlagen und Geschichte des Schmiedens

Das Schmieden gehört zu den plastischen Umformverfahren, bei denen das Werkstück durch gezielte Krafteinwirkung in eine gewünschte Form gebracht wird. Die Ursprünge des Schmiedens reichen mehrere tausend Jahre zurück; schon in der Antike wurden Metalle durch Erhitzen und Hämmern geformt. Über die Jahrhunderte wurden Schmiedeverfahren verfeinert und neue Werkzeuge entwickelt, sodass das Schmieden heute sowohl ein präzises Handwerk als auch ein automatisierter industrieller Prozess ist.

Die Grundprinzipien des Schmiedens basieren auf dem Erhitzen des Werkstücks, um dessen Verformbarkeit zu erhöhen, und dem anschließenden Formen durch Hämmern, Pressen oder Walzen. Diese mechanischen Kräfte verdichten das Metall, was zu einer Verfestigung führt und die strukturellen Eigenschaften des Materials verbessert.

2. Arten des Schmiedens

Es gibt verschiedene Schmiedeverfahren, die sich je nach angewandter Technik und Formgebung unterscheiden. Diese Verfahren können grob in drei Hauptkategorien unterteilt werden:

a) Freiformschmieden

Beim Freiformschmieden wird das Werkstück ohne feste Form, also „frei“, zwischen Amboss und Hammer oder zwischen den Werkzeugen einer Presse bearbeitet. Der Schmied führt das Werkstück von Hand oder mit Maschinen so, dass es in die gewünschte Form gebracht wird. Das Freiformschmieden ist flexibel und eignet sich besonders für die Herstellung großer Werkstücke oder solcher mit einfacher Geometrie.

- Typische Anwendung: Herstellung von Achsen, Walzen und Wellen, vor allem in der Schwerindustrie.

- Vorteile: Flexibilität und Anpassungsfähigkeit an unterschiedliche Geometrien.

- Nachteile: Weniger präzise als das Gesenkschmieden und meist auf einfache Formen beschränkt.

b) Gesenkschmieden

Beim Gesenkschmieden wird das Werkstück in eine spezielle Form, das Gesenk, gepresst, das die gewünschte Form des Werkstücks vorgibt. Gesenke bestehen aus zwei Hälften, zwischen denen das Metall in die vorgegebene Form gedrückt wird. Das Gesenkschmieden ist ein präzises Verfahren und eignet sich besonders für die Massenproduktion von Teilen mit komplexer Geometrie.

- Typische Anwendung: Herstellung von Kurbelwellen, Pleuel, Zahnrädern und Verbindungselementen.

- Vorteile: Hohe Präzision, Wiederholbarkeit und Eignung für Serienfertigung.

- Nachteile: Höhere Werkzeugkosten und längere Vorbereitungszeit für das Erstellen der Gesenke.

c) Präzisionsschmieden

Das Präzisionsschmieden ist eine Weiterentwicklung des Gesenkschmiedens, bei der das Werkstück nahezu in die Endkontur gebracht wird. Dadurch wird der Bedarf an nachträglichen Bearbeitungen reduziert, was Zeit und Materialkosten spart. Dieses Verfahren wird für Bauteile eingesetzt, bei denen höchste Präzision erforderlich ist.

- Typische Anwendung: Kleine und mittelgroße Bauteile mit engen Toleranzen, wie Zahnräder und Verbindungsteile.

- Vorteile: Minimale Nachbearbeitung, geringe Materialverluste.

- Nachteile: Hohe Anforderungen an die Werkzeuggenauigkeit und Produktionskosten.

d) Rotationsschmieden

Beim Rotationsschmieden, auch als Ringwalzen bekannt, wird das Werkstück durch rotierende Werkzeuge in Form gebracht. Dieses Verfahren eignet sich besonders für die Herstellung von runden, hohlen oder ringförmigen Bauteilen.

- Typische Anwendung: Herstellung von Lagerringen, Felgen und großen Dichtungen.

- Vorteile: Hohe Materialeffizienz und gute Formkontrolle.

- Nachteile: Aufwendige und teure Maschinen für die industrielle Fertigung.

3. Werkstoffe im Schmiedeprozess

Verschiedene Metalle und Legierungen können durch Schmieden in Form gebracht werden, wobei ihre Eigenschaften eine wichtige Rolle für die Wahl des Schmiedeverfahrens spielen. Die häufigsten Werkstoffe für das Schmieden sind:

- Stahl und legierte Stähle: Stähle sind die am häufigsten verwendeten Werkstoffe im Schmieden, da sie hohe Festigkeit und Zähigkeit aufweisen. Legierungen wie Chromstahl oder Nickelstahl verbessern spezifische Eigenschaften wie Korrosionsbeständigkeit und Härte.

- Aluminium und Aluminiumlegierungen: Aluminium ist leicht und gut umformbar, was es besonders in der Luftfahrt und Automobilindustrie beliebt macht. Aluminiumlegierungen mit Magnesium oder Kupfer haben eine höhere Festigkeit.

- Titan und Titanlegierungen: Titan ist korrosionsbeständig und besitzt ein hohes Festigkeits-Gewichts-Verhältnis, was es ideal für die Luft- und Raumfahrt sowie die Medizintechnik macht.

- Kupfer und Kupferlegierungen: Kupfer wird für Anwendungen eingesetzt, die hohe Leitfähigkeit erfordern, z. B. in der Elektronik und Elektrotechnik.

Die Wahl des Werkstoffs hängt von den mechanischen Anforderungen des Endprodukts sowie von den Umformbedingungen ab. Stahl und Aluminium sind dabei die am häufigsten verwendeten Materialien im industriellen Schmieden.

4. Ablauf des Schmiedeprozesses

Der Schmiedeprozess kann in mehrere Schritte unterteilt werden, die je nach verwendetem Verfahren leicht variieren:

- Erwärmung des Werkstücks: Das Metall wird in einem Ofen auf eine bestimmte Temperatur erhitzt, um seine Verformbarkeit zu verbessern. Bei hohen Temperaturen wird das Material duktil und lässt sich leichter formen.

- Vorformung (Vorblocken): In diesem Schritt wird das Metall grob vorgeformt, um die Grundstruktur für das Endprodukt zu schaffen. Die Vorformung bereitet das Werkstück für die exakte Endform vor.

- Formgebung: Das Werkstück wird nun in die endgültige Form gebracht. Im Gesenkschmieden geschieht dies durch Pressen in eine Matrize, im Freiformschmieden durch gezieltes Hämmern.

- Abkühlen und Wärmebehandlung: Nach der Formgebung wird das Werkstück abgekühlt, um die gewünschte Festigkeit zu erreichen. Wärmebehandlungen wie Härten und Anlassen können erforderlich sein, um das Material zu verfestigen und seine Zähigkeit zu erhöhen.

- Nachbearbeitung: Je nach Genauigkeit des Schmiedeprozesses kann eine zusätzliche Bearbeitung, wie Schleifen oder Fräsen, erforderlich sein, um die Oberflächenqualität zu verbessern und enge Toleranzen zu erreichen.

Der Ablauf des Schmiedeprozesses variiert je nach Werkstoff und Anforderungen an das Endprodukt, doch das Grundprinzip bleibt gleich.

5. Vorteile des Schmiedens

Das Schmieden bietet zahlreiche Vorteile gegenüber anderen Umformverfahren, darunter:

- Hohe Festigkeit und Widerstandsfähigkeit: Durch die Verdichtung des Metalls entsteht eine starke und robuste Struktur, die dem Werkstück hohe Festigkeit und Zähigkeit verleiht.

- Geringe Materialverschwendung: Da das Metall nicht abgetragen, sondern in Form gebracht wird, ist das Schmieden ein sehr materialeffizientes Verfahren.

- Hohe Formgenauigkeit: Besonders im Gesenk- und Präzisionsschmieden können Werkstücke mit hoher Präzision und engen Toleranzen hergestellt werden.

- Vielfalt an Formen und Geometrien: Schmieden ermöglicht die Herstellung komplexer Formen und Geometrien, die in anderen Umformverfahren schwer oder gar nicht realisierbar wären.

- Verbesserung der Werkstoffeigenschaften: Das Schmieden führt zu einer feineren Kornstruktur im Material, was die mechanischen Eigenschaften verbessert und das Material widerstandsfähiger macht.

Die Kombination dieser Vorteile macht das Schmieden zu einem idealen Verfahren für Bauteile, die hohen mechanischen Belastungen standhalten müssen.

6. Moderne Technologien im Schmieden

Mit der zunehmenden Digitalisierung und Automatisierung haben sich auch die Schmiedeverfahren weiterentwickelt. Moderne Technologien tragen zur Verbesserung der Präzision, Effizienz und Qualität in der Metallverarbeitung bei:

- Computerintegrierte Fertigung (CIM): Computer werden verwendet, um den gesamten Schmiedeprozess zu planen, zu überwachen und zu steuern. Diese Technologie ermöglicht eine präzise Steuerung der Temperatur und Druckkräfte.

- Industrielle Robotik: Roboterarme übernehmen das Handling und die Positionierung der Werkstücke. Durch Automatisierung können Schmiedeverfahren schneller und sicherer durchgeführt werden.

- Simulation und digitale Zwillinge: Simulationstechnologien ermöglichen die genaue Planung und Analyse des Schmiedeprozesses. Digitale Zwillinge erstellen eine virtuelle Kopie des Werkstücks und helfen, die besten Umformparameter zu bestimmen.

- Temperatur- und Drucksensoren: Moderne Schmiedepressen sind mit Sensoren ausgestattet, die kontinuierlich die Druck- und Temperaturwerte überwachen. Dadurch wird eine präzise Steuerung des Prozesses und eine gleichbleibende Qualität gewährleistet.

Die Integration dieser Technologien hat das Schmieden von einem traditionellen Handwerk zu einem hochmodernen, automatisierten Fertigungsverfahren entwickelt, das in vielen Industriezweigen unverzichtbar ist.

7. Industrielle Anwendungen des Schmiedens

Das Schmieden findet in zahlreichen Branchen Anwendung, darunter:

- Automobilindustrie: Geschmiedete Bauteile wie Kurbelwellen, Pleuel und Zahnräder werden in Fahrzeugen verwendet, da sie extrem belastbar und langlebig sind.

- Luft- und Raumfahrt: In der Luftfahrt werden leichte und zugleich extrem feste Teile benötigt, z. B. für Fahrwerke und Triebwerkskomponenten. Schmiedeverfahren sind ideal, um diese Anforderungen zu erfüllen.

- Bauindustrie: Stahlträger und -verbindungen, die hohen Lasten und Belastungen standhalten müssen, werden oft geschmiedet.

- Medizintechnik: Präzise und robuste Bauteile für chirurgische Instrumente und Implantate werden häufig geschmiedet, insbesondere wenn Korrosionsbeständigkeit und hohe Festigkeit erforderlich sind.

- Maschinenbau: Wellen, Lager und Zahnräder, die in Maschinen eingebaut werden, sind oft geschmiedet, da sie die nötige Stabilität und Festigkeit für schwere Einsätze bieten.

Die Vielseitigkeit des Schmiedens macht es zu einem unverzichtbaren Verfahren für die Herstellung hochwertiger und langlebiger Bauteile in zahlreichen Industrien.

Fazit

Das Schmieden ist ein bewährtes und leistungsfähiges Verfahren zur Herstellung von Bauteilen mit hoher Festigkeit und Präzision. Durch die Kombination traditioneller Techniken mit modernen Technologien ist das Schmieden heute vielseitiger und effizienter als je zuvor. Die hohe Qualität und die strukturellen Vorteile geschmiedeter Bauteile machen dieses Verfahren unverzichtbar für Branchen, in denen Zuverlässigkeit und Langlebigkeit gefordert sind. Mit fortschreitender Technologie wird sich das Schmieden weiterentwickeln und neue Anwendungsmöglichkeiten und Produktionsansätze ermöglichen.

Walzen: Ein Überblick über Verfahren, Maschinen und Anwendungen in der Metallumformung

Das Walzen ist ein zentrales Umformverfahren, das weltweit zur Herstellung von Metallerzeugnissen eingesetzt wird und für viele industrielle Prozesse unverzichtbar ist. Es dient der gezielten Reduktion der Materialdicke und der Schaffung von Profilen und Strukturen durch das gleichmäßige Durchführen von Metall zwischen zwei oder mehr rotierenden Walzen. In der Metallverarbeitung spielt das Walzen eine Schlüsselrolle, da es sich für die Massenproduktion von Blechen, Bändern und Profilen eignet und gleichzeitig eine hohe Präzision sowie Materialeffizienz bietet.

Dieser Text bietet einen umfassenden Überblick über das Walzen, einschließlich der wichtigsten Walzverfahren, der verschiedenen Maschinentypen, der verwendeten Werkstoffe, der Anwendungsbereiche und der technologischen Fortschritte.

1. Grundlagen und Funktionsweise des Walzens

Beim Walzen wird ein Metallstück durch die enge Öffnung zweier oder mehrerer rotierender Walzen geführt, wodurch es verdichtet und in eine flachere oder spezifische Profilform gebracht wird. Während des Walzens wird der Querschnitt des Werkstücks verringert, während die Länge zunimmt. Dies geschieht, weil das Metall beim Walzen plastisch verformt wird.

Die Funktionsweise des Walzens beruht auf zwei wesentlichen Prinzipien:

- Kompressionsdruck: Die Walzen üben einen hohen Druck auf das Werkstück aus, der zu einer Reduktion der Dicke führt.

- Zug- und Schubkräfte: Durch die Drehbewegung der Walzen wird das Werkstück in die Walzen gezogen und gleichzeitig von den Walzen geschoben, wodurch es durch die Walzspalte geführt wird.

Walzen kann sowohl im Warm- als auch im Kaltzustand durchgeführt werden, wobei die Temperaturwahl von der Art des Metalls und den Anforderungen des Endprodukts abhängt.

2. Arten des Walzens

Es gibt verschiedene Walzverfahren, die jeweils auf die Anforderungen der zu verarbeitenden Materialien und Produkte abgestimmt sind. Die wichtigsten Walzverfahren sind:

a) Längswalzen

Das Längswalzen, auch als Flachwalzen bezeichnet, ist die häufigste Form des Walzens und wird zur Herstellung von Blechen, Bändern und Flachprodukten verwendet. Hierbei wird das Material parallel zur Walzenachse in die Länge gezogen, was zu einer Verringerung der Dicke führt.

- Typische Anwendung: Herstellung von Blechen und Stahlplatten, die in der Automobil- und Bauindustrie verwendet werden.

- Vorteile: Effizient für die Massenproduktion und ermöglicht eine hohe Materialausnutzung.

- Nachteile: Beschränkt auf flache Formen und weniger flexibel in der Formgebung.

b) Querwalzen

Beim Querwalzen wird das Werkstück seitlich zur Walzenachse verformt. Dieses Verfahren wird häufig für die Herstellung zylindrischer Teile wie Schrauben, Wellen und Stäbe eingesetzt.

- Typische Anwendung: Produktion von Schraubenrohlingen und rotationssymmetrischen Bauteilen.

- Vorteile: Geeignet für zylindrische Formen und geringe Materialverluste.

- Nachteile: Erfordert spezielle Walzen und Maschinen und ist weniger für die Herstellung von Flachprodukten geeignet.

c) Profilwalzen

Das Profilwalzen ist ein spezielles Verfahren zur Herstellung von Profilen wie H-, T- oder U-Trägern. Hierbei wird das Metall durch Walzen mit speziellen Profilen geformt, um bestimmte Querschnitte zu erreichen.

- Typische Anwendung: Produktion von Bauprofilen und Schienen.

- Vorteile: Ermöglicht die Herstellung komplexer Profile und gewährleistet eine hohe Präzision.

- Nachteile: Erfordert eine aufwändige Walzenausrüstung und ist oft nur in großen Mengen wirtschaftlich.

d) Schrägwalzen

Beim Schrägwalzen werden die Walzen in einem Winkel zur Materialbewegung platziert, was zu einer Verdrehung des Materials führt. Schrägwalzen wird oft in der Rohrherstellung eingesetzt, da es die Bildung von Hohlräumen ermöglicht.

- Typische Anwendung: Herstellung von Rohren und Hohlkörpern.

- Vorteile: Ermöglicht die Bildung von Hohlkörpern und ist effizient für die Rohrproduktion.

- Nachteile: Spezielle Maschinen und präzise Steuerung sind erforderlich.

e) Ringwalzen

Das Ringwalzen, auch als Ringwalzen bekannt, wird zur Herstellung von großen Ringen und hohlen Zylindern eingesetzt. Es beginnt mit einem vorgeformten Ring, der durch rotierende Walzen radial und axial vergrößert wird.

- Typische Anwendung: Produktion von Lagerringen und Großdichtungen.

- Vorteile: Hohe Materialausnutzung und geringerer Materialverlust im Vergleich zu anderen Verfahren.

- Nachteile: Eingeschränkte Formenvielfalt und hohe Kosten für spezialisierte Maschinen.

Diese Verfahren ermöglichen eine Vielzahl von Geometrien und Oberflächen und bieten Flexibilität in der Herstellung verschiedener Metallprodukte.

3. Warmwalzen und Kaltwalzen

Die Walzverfahren werden in der Regel in zwei Hauptkategorien unterteilt, abhängig von der Verarbeitungstemperatur: Warmwalzen und Kaltwalzen.

a) Warmwalzen

Beim Warmwalzen wird das Metall auf hohe Temperaturen erhitzt, um seine Verformbarkeit zu verbessern und den Walzvorgang zu erleichtern. Die typischen Temperaturen beim Warmwalzen liegen über der Rekristallisationstemperatur des Metalls, was bedeutet, dass sich die Kristallstruktur während des Walzens ständig erneuert und das Material duktil bleibt.

- Typische Anwendung: Herstellung von Stahlplatten, Bahnschienen und Bändern.

- Vorteile: Leichteres Walzen durch geringere Materialhärte, hohe Umformraten und effiziente Produktion.

- Nachteile: Grobere Oberflächenstruktur und weniger Maßgenauigkeit im Vergleich zum Kaltwalzen.

b) Kaltwalzen

Das Kaltwalzen erfolgt bei Raumtemperatur oder leicht erwärmtem Zustand und wird häufig zur Herstellung von Produkten eingesetzt, die eine hohe Oberflächenqualität und enge Toleranzen erfordern. Da das Metall beim Kaltwalzen nicht rekristallisiert, härtet es aus und erreicht eine höhere Festigkeit.

- Typische Anwendung: Produktion von dünnen Blechen und Bändern für die Automobil-, Elektronik- und Haushaltsgeräteindustrie.

- Vorteile: Hohe Maßgenauigkeit und gute Oberflächenqualität, erhöhte Festigkeit durch Verfestigung.

- Nachteile: Höhere Walzkräfte erforderlich und begrenzte Formbarkeit.

Beide Verfahren haben spezifische Vorteile und Nachteile und werden je nach den Anforderungen des Endprodukts ausgewählt.

4. Maschinentypen im Walzen

Zur Durchführung der Walzprozesse gibt es verschiedene Maschinentypen, die speziell für unterschiedliche Anwendungen entwickelt wurden:

- Duo-Walzwerke: Diese Walzwerke bestehen aus zwei Walzen und werden häufig in der Primärproduktion eingesetzt, z. B. bei der Herstellung von Rohplatten.

- Quarto-Walzwerke: Quarto-Walzwerke verfügen über vier Walzen (zwei Arbeitswalzen und zwei Stützwalzen). Diese Konstruktion ermöglicht höhere Druckkräfte und eine bessere Kontrolle über die Dicke des Werkstücks.

- Sendzimir-Walzwerke: Mit mehreren kleinen Arbeits- und großen Stützwalzen bietet diese Bauweise hohe Präzision und wird häufig für das Kaltwalzen von dünnen Blechen eingesetzt.

- Profilwalzwerke: Speziell für das Profilwalzen konzipiert, diese Walzwerke haben profilierten Walzen für die Herstellung von speziellen Querschnitten.

- Ringwalzwerke: Diese Maschinen sind für die Herstellung von Ringformen ausgelegt und werden vor allem in der Produktion von Lagerringen und großen Hohlzylindern verwendet.

Jeder Maschinentyp ist auf spezifische Anforderungen ausgelegt und ermöglicht eine präzise und kosteneffiziente Produktion von Metallerzeugnissen.

5. Werkstoffe und deren Verhalten beim Walzen

Das Walzen ist ein vielseitiges Verfahren, das für eine Vielzahl von Metallen geeignet ist, wobei jedes Metall unterschiedliche Anforderungen und Verhaltensweisen aufweist.

- Stahl: Stahl ist der am häufigsten gewalzte Werkstoff, insbesondere im Bauwesen und der Automobilindustrie. Stahl lässt sich gut warmwalzen und härtet beim Kaltwalzen.

- Aluminium: Aluminium ist leicht und gut umformbar, was es ideal für das Walzen von Blechen und Profilen macht, die in der Luftfahrt und Elektronikindustrie verwendet werden.

- Kupfer: Kupfer und seine Legierungen haben eine gute Verformbarkeit und hohe Leitfähigkeit, was sie ideal für die Elektronik- und Elektroindustrie macht.

- Edelstahl: Durch seine Korrosionsbeständigkeit und Härte wird Edelstahl häufig im Kaltwalzen für Präzisionsprodukte eingesetzt.

Jeder Werkstoff hat spezifische Eigenschaften, die berücksichtigt werden müssen, um optimale Walzergebnisse zu erzielen.

6. Technologische Fortschritte im Walzen

Die Walztechnologie hat sich durch digitale und technische Innovationen weiterentwickelt, was zu effizienteren und präziseren Verfahren führt.

- Automatisierung und Industrie 4.0: Durch die Vernetzung der Maschinen und den Einsatz von Sensorik kann der Walzprozess in Echtzeit überwacht und optimiert werden. Dies verbessert die Produktivität und reduziert den Ausschuss.

- Simulation und digitale Zwillinge: Mit modernen Simulationstechniken kann der Walzprozess bereits vor der physischen Umsetzung getestet und optimiert werden. Digitale Zwillinge bieten eine virtuelle Darstellung des Walzwerks und ermöglichen eine präzise Anpassung der Parameter.

- Moderne Walzenmaterialien und Beschichtungen: Hochfeste Werkstoffe und spezielle Beschichtungen sorgen für eine längere Lebensdauer und höhere Leistung der Walzen.

- Künstliche Intelligenz und maschinelles Lernen: KI-gestützte Systeme optimieren den Walzprozess, indem sie Anomalien in Echtzeit erkennen und Anpassungen vornehmen. Dies reduziert Stillstandzeiten und verbessert die Produktqualität.

Diese technologischen Fortschritte tragen dazu bei, den Walzprozess zu modernisieren und gleichzeitig die Effizienz und Qualität der hergestellten Produkte zu steigern.

7. Anwendungen des Walzens in der Industrie

Das Walzen hat ein breites Spektrum an Anwendungen und ist in zahlreichen Industrien ein zentraler Fertigungsprozess:

- Automobilindustrie: Produktion von Karosserieblechen, Motorenteilen und Strukturbauteilen.

- Bauindustrie: Herstellung von Trägern, Profilen und Verstärkungen für Gebäude und Infrastrukturprojekte.

- Elektronikindustrie: Produktion von dünnen Blechen und Präzisionsteilen, die in elektronischen Geräten verbaut werden.

- Maschinenbau: Herstellung von Maschinenbauteilen wie Zahnrädern, Wellen und Lagern.

- Luftfahrtindustrie: Leichte und widerstandsfähige Aluminiumbleche für Flugzeughüllen und Strukturbauteile.

Das Walzen ist unverzichtbar für die Herstellung zahlreicher Produkte in verschiedenen Industrien und trägt maßgeblich zur Effizienz und Wirtschaftlichkeit der Metallverarbeitung bei.

Fazit

Das Walzen ist eines der effizientesten und flexibelsten Verfahren in der Metallumformung und wird in der modernen Industrie weltweit eingesetzt. Die Vielfalt an Walzverfahren, kombiniert mit den technologischen Fortschritten und Automatisierungsmöglichkeiten, ermöglicht eine präzise Herstellung von Metallerzeugnissen, die den steigenden Anforderungen in verschiedenen Industrien gerecht wird. Die fortschreitende Digitalisierung und die Einführung von Industrie 4.0-Technologien werden den Walzprozess weiter revolutionieren, wodurch höhere Effizienz, Qualität und Flexibilität erreicht werden.

Extrudieren: Verfahren, Anwendungen und Technologien in der Metallverarbeitung

Das Extrudieren ist ein Umformverfahren, das zur Herstellung von Bauteilen mit konstantem Querschnittsprofil eingesetzt wird, wie Rohre, Stangen und Profile. Es wird besonders für Materialien wie Aluminium, Kupfer und Kunststoff verwendet, eignet sich jedoch auch für einige Stähle und Legierungen. Beim Extrudieren wird das Material durch eine Matrize gepresst, um eine spezifische Form zu erhalten. Diese Methode bietet hohe Effizienz, Präzision und Flexibilität, was das Verfahren in der Automobil-, Bau- und Elektronikindustrie unverzichtbar macht.

Dieser Text gibt einen umfassenden Überblick über das Extrudieren, einschließlich der Verfahrenstypen, eingesetzten Maschinen und Werkstoffe, der technologischen Entwicklungen sowie der Anwendungsmöglichkeiten und der Vorteile und Herausforderungen des Extrusionsprozesses.

1. Grundlagen des Extrudierens

Beim Extrudieren wird das Material in eine Matrize (auch Düse genannt) gedrückt, die den gewünschten Querschnitt vorgibt. Das Material wird entweder durch mechanischen oder hydraulischen Druck durch die Matrize gepresst, was zu einem Produkt mit gleichbleibendem Querschnitt führt. Die Qualität und Formgenauigkeit des extrudierten Materials hängen von der Temperatur, dem Druck und der Geschwindigkeit ab.

Grundprinzipien des Extrudierens:

- Druckerzeugung: Ein Kolben oder eine Schraube presst das Material mit hoher Kraft durch die Matrize.

- Formgebung: Die Matrize bestimmt den Querschnitt des Endprodukts. Es sind komplexe und präzise Profile möglich.

- Kühlung und Nachbearbeitung: Das Material wird gekühlt, sobald es die Matrize verlässt, und gegebenenfalls weiterbearbeitet.

Das Extrudieren ist vielseitig und kann für unterschiedlichste Materialien und Profile angewendet werden, was es zu einem der flexibelsten Umformverfahren macht.

2. Arten des Extrudierens

Es gibt verschiedene Arten des Extrudierens, die sich in der Bewegungsrichtung des Materials und der Art des eingesetzten Drucks unterscheiden. Die drei Haupttypen sind:

a) Direktes (Vorwärts-)Extrudieren

Beim direkten Extrudieren bewegt sich das Werkstück in die gleiche Richtung wie der Druck. Ein Kolben oder eine Schraube drückt das Material direkt durch die Matrize. Diese Methode ist weit verbreitet und eignet sich für eine Vielzahl von Materialien und Profilen.

- Typische Anwendung: Aluminiumprofile, wie Fensterrahmen und Fahrzeugkomponenten.

- Vorteile: Einfacher Aufbau und hohe Produktionsgeschwindigkeit.

- Nachteile: Hohe Reibung zwischen Werkstück und Extrusionskammer, was mehr Energie erfordert und zu höheren Werkzeugabnutzungen führt.

b) Indirektes (Rückwärts-)Extrudieren

Beim indirekten Extrudieren wird die Matrize in das Material gedrückt, das Werkstück bleibt dabei relativ zur Extrusionskammer stationär. Dies reduziert die Reibung erheblich, da das Material sich nicht an den Innenwänden der Kammer reibt.

- Typische Anwendung: Aluminiumstangen und kleine Profile, die hohe Oberflächenqualität erfordern.

- Vorteile: Geringere Reibung, was die benötigte Kraft reduziert und den Verschleiß der Werkzeuge minimiert.

- Nachteile: Komplexere Maschinenstruktur und begrenzte Anwendung bei Materialien mit hoher Zähigkeit.

c) Hydrostatisches Extrudieren

Hier wird das Werkstück vollständig in eine Flüssigkeit eingebettet, die den Druck auf das Material gleichmäßig verteilt. Diese Methode wird oft für schwer umformbare Materialien wie Titan und hochfeste Legierungen verwendet.

- Typische Anwendung: Hochfeste Werkstoffe wie Titanlegierungen für die Luftfahrt und Medizintechnik.

- Vorteile: Gleichmäßige Druckverteilung und höhere Formbarkeit schwer verformbarer Materialien.

- Nachteile: Hoher Aufwand für die Wartung der Hydraulikflüssigkeit und höhere Produktionskosten.

Diese Verfahren ermöglichen es, eine große Vielfalt an Profilen und Materialien zu extrudieren, von einfachen Formen bis hin zu komplexen und präzisen Querschnitten.

3. Temperaturbereiche im Extrusionsprozess: Warm- und Kalt-Extrudieren

Das Extrudieren kann bei verschiedenen Temperaturen erfolgen, abhängig von den Eigenschaften des Materials und den Anforderungen an das Endprodukt.

a) Warm-Extrudieren

Beim Warm-Extrudieren wird das Material auf hohe Temperaturen erhitzt, meist oberhalb der Rekristallisationstemperatur. Dadurch wird es duktiler und lässt sich leichter durch die Matrize pressen.

- Typische Anwendung: Aluminium- und Kupferprofile, wie Fensterrahmen und Rohre.

- Vorteile: Geringere Walzkräfte und weniger Werkzeugverschleiß, ermöglicht komplexe Geometrien.

- Nachteile: Höhere Energiekosten und die Notwendigkeit, das Material nach dem Extrudieren zu kühlen.

b) Kalt-Extrudieren

Beim Kalt-Extrudieren erfolgt die Umformung bei Raumtemperatur oder leicht erhitztem Zustand. Da keine Wärme zugeführt wird, bleibt das Material härter und erreicht eine höhere Festigkeit durch Kaltverfestigung.

- Typische Anwendung: Herstellung von präzisen und hochfesten Teilen wie Zahnrädern und Bolzen.

- Vorteile: Hohe Maßgenauigkeit und Oberflächenqualität, erhöhte Festigkeit durch Verfestigung.

- Nachteile: Höherer Kraftaufwand und erhöhtes Risiko von Rissbildung, besonders bei harten oder spröden Materialien.

Die Wahl der Extrusionstemperatur hängt von den spezifischen Anforderungen und Eigenschaften des zu verarbeitenden Materials ab und hat großen Einfluss auf die Produktqualität.

4. Extrusionsmaschinen und deren Aufbau

Für das Extrudieren sind spezialisierte Maschinen erforderlich, die je nach Anwendung und Material variieren. Die Hauptbestandteile einer Extrusionsmaschine sind der Extruder, die Matrize und der Kühlsystembereich.

- Kolbenextruder: Hier wird das Material durch einen Kolben, der hydraulisch oder mechanisch angetrieben wird, durch die Matrize gedrückt. Diese Maschinen werden oft für großformatige Profile und Rohre verwendet.

- Schneckenextruder: Bei diesem Extruder wird das Material durch eine rotierende Schnecke durch die Matrize gepresst, was eine kontinuierliche Produktion ermöglicht. Schneckenextruder werden oft für Kunststoffe und weiche Metalle wie Aluminium genutzt.

- Hydrostatische Extruder: Diese Maschinen setzen Hydraulikflüssigkeit ein, um schwer verformbare Materialien gleichmäßig zu extrudieren. Sie werden speziell für Materialien wie Titan verwendet.

Jede Extrusionsmaschine hat spezifische Vorteile und ist auf bestimmte Anwendungen und Materialien spezialisiert, um hohe Effizienz und Präzision zu gewährleisten.

5. Werkstoffe und deren Verhalten beim Extrudieren

Das Extrudieren wird oft für Materialien eingesetzt, die eine gute Fließfähigkeit besitzen und bei hohen Temperaturen duktil sind. Häufig verwendete Werkstoffe sind:

- Aluminium: Aluminium ist besonders gut für das Extrudieren geeignet, da es eine hohe Verformbarkeit und Korrosionsbeständigkeit aufweist. Es wird oft für Profile in der Bau- und Automobilindustrie verwendet.

- Kupfer und Kupferlegierungen: Kupfer ist ebenfalls ein bevorzugtes Material für das Extrudieren, da es sich gut formen lässt und hohe elektrische Leitfähigkeit besitzt.

- Stahl und Edelstähle: Stahl ist weniger häufig, jedoch wird das Verfahren für bestimmte Stahllegierungen eingesetzt, besonders bei komplexen Querschnitten und hochfesten Teilen.

- Titan: Aufgrund seiner hohen Festigkeit und Korrosionsbeständigkeit wird Titan hauptsächlich in der Luftfahrt und Medizintechnik eingesetzt.

Jeder Werkstoff hat seine eigenen Anforderungen hinsichtlich Temperatur und Druck und verhält sich unterschiedlich im Extrusionsprozess.

6. Technologische Fortschritte im Extrudieren

Die Extrusionstechnologie hat sich durch technologische Fortschritte in den letzten Jahrzehnten erheblich weiterentwickelt. Zu den wichtigsten Innovationen gehören:

- Industrie 4.0 und Automatisierung: Durch die Digitalisierung werden Maschinen zunehmend vernetzt und optimiert, um den Produktionsprozess zu überwachen und anzupassen. Echtzeitdaten werden verwendet, um Effizienz und Qualität zu steigern.

- Simulations- und Modellsysteme: Digitale Simulationen ermöglichen es, den Extrusionsprozess genau zu planen und potenzielle Probleme vorherzusagen. Dies reduziert die Ausschussrate und verbessert die Materialeffizienz.

- Moderne Matrizen und Beschichtungen: Die Verwendung von hochfesten Materialien und speziellen Beschichtungen für Matrizen verringert den Verschleiß und verlängert die Lebensdauer der Werkzeuge.

- KI und maschinelles Lernen: Algorithmen können Datenmuster analysieren, um optimale Produktionsparameter zu identifizieren und Anpassungen in Echtzeit vorzunehmen.

Diese technologischen Fortschritte tragen dazu bei, das Extrudieren effizienter und präziser zu gestalten und den Produktionsaufwand zu minimieren.

7. Anwendungen des Extrudierens in der Industrie

Das Extrudieren ist aufgrund seiner Vielseitigkeit und Effizienz in vielen Industrien ein gängiges Verfahren. Zu den typischen Anwendungsbereichen gehören:

- Bauindustrie: Aluminiumprofile für Fenster- und Türrahmen, die leicht und korrosionsbeständig sind.

- Automobilindustrie: Strukturteile wie Stoßfängerträger und Rahmen, die hohe Festigkeit und geringes Gewicht bieten.

- Elektronikindustrie: Herstellung von Kühlkörpern und Gehäusen, die eine hohe Wärmeleitfähigkeit erfordern.

- Luft- und Raumfahrt: Titan- und Aluminiumkomponenten für Flugzeuge, die Festigkeit und Leichtigkeit kombinieren.

- Medizintechnik: Präzisionsteile aus Titan für Implantate und chirurgische Instrumente, die biokompatibel und robust sind.

Dank seiner Flexibilität und der Möglichkeit, präzise Profile zu erstellen, bleibt das Extrudieren in zahlreichen Industriezweigen unverzichtbar.

8. Vorteile und Herausforderungen des Extrudierens