Metallpolieren von Metall erfolgt durch Polieren mit einer Metallpoliermaschine und Poliermaschinen, wobei ein erfahrener Polier die Oberflächen mit Bürst Technik perfektioniert: Schleif- und Poliermaschinen sind zentrale Maschinen in der Metallbearbeitung, Oberflächenbehandlung und Fertigungstechnik. Sie dienen dazu, durch Abtrag- und Veredelungsprozesse eine Oberfläche entweder zu glätten, eine definierte Struktur zu verleihen oder Hochglanz zu erzeugen. Unter Schleifen versteht man in erster Linie den spanenden Bearbeitungsprozess mit Werkzeugen aus Schleifmitteln, bei dem Material in feinen Schichten abgetragen wird, um Maßgenauigkeit, Oberflächengüte und Formtoleranzen zu erreichen. Poliermaschinen hingegen zielen auf die finale Oberflächenqualität ab: Sie steigern den Glanzgrad, reduzieren die Rauigkeit und sorgen für ein optisch und funktional hochwertiges Endergebnis.

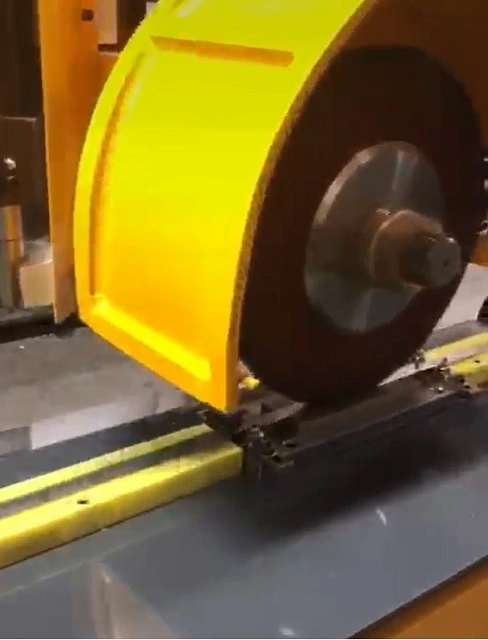

In der industriellen Praxis existiert eine große Bandbreite an Schleif- und Poliermaschinen – von handgeführten Geräten über halbautomatische Maschinen bis hin zu hochpräzisen CNC-gesteuerten Anlagen. Je nach Anwendungsbereich unterscheidet man zwischen Flachschleifmaschinen, Rundschleifmaschinen, Bandschleifern, Tellerschleifmaschinen und Spezialmaschinen für Werkstücke mit komplexer Geometrie. Für Polierarbeiten kommen häufig rotierende Polierscheiben aus Filz, Baumwolle oder speziellen synthetischen Materialien zum Einsatz, die in Kombination mit Polierpasten die Oberfläche verfeinern.

Ein wichtiger Aspekt bei Schleif- und Poliermaschinen ist die Automatisierung und Prozesssicherheit. Moderne Maschinen sind oft mit CNC-Steuerungen, automatischen Werkstückspannsystemen und integrierten Messsystemen ausgestattet, sodass die Bearbeitung reproduzierbar, effizient und für Serienfertigung geeignet ist. In der Metallverarbeitung sind sie unverzichtbar für Branchen wie Automobilbau, Luftfahrt, Medizintechnik oder den Maschinenbau, wo höchste Präzision und perfekte Oberflächen verlangt werden. Auch bei der Bearbeitung von Glas, Keramik, Kunststoff oder Verbundwerkstoffen kommen Schleif- und Poliermaschinen zum Einsatz.

Darüber hinaus wird zwischen Trockenschliff und Nassschliff unterschieden. Beim Nassschliff wird ein Kühl- und Schmiermittel eingesetzt, um Wärmeentwicklung zu reduzieren, Werkzeugverschleiß zu verringern und die Oberflächenqualität zu steigern. Beim Polieren hingegen spielt die richtige Kombination aus Scheibe, Geschwindigkeit und Poliermittel eine entscheidende Rolle, um Materialüberhitzung und Oberflächenfehler zu vermeiden.

Schleif- und Poliermaschinen bilden eine unverzichtbare Grundlage in der modernen Fertigungsindustrie, da sie den entscheidenden Schritt zwischen Rohbearbeitung und finaler Oberflächenqualität darstellen. Während Bearbeitungsverfahren wie Drehen, Fräsen oder Stanzen vor allem auf die Formgebung und Maßhaltigkeit eines Werkstücks abzielen, sorgen Schleifen und Polieren für die funktionale und ästhetische Vollendung. In vielen Industriezweigen ist die Oberflächenqualität eines Bauteils nicht nur eine optische Anforderung, sondern auch ein funktionales Muss, das über die Leistungsfähigkeit und die Lebensdauer des Produktes entscheidet. Ein Bauteil aus der Automobilindustrie etwa, wie eine Kurbelwelle oder ein Ventilsitz, muss nicht nur exakt gefertigt sein, sondern benötigt auch eine Oberfläche mit minimaler Rauigkeit, um Reibungsverluste zu reduzieren und die Effizienz des Motors zu steigern. Schleifmaschinen ermöglichen hier präzise Materialabträge im Mikrometerbereich und gewährleisten enge Toleranzen, während Poliermaschinen den finalen Glanz und die gewünschte Oberflächenstruktur erzeugen.

Die Vielfalt der Schleif- und Poliermaschinen ist ebenso groß wie die Bandbreite der Anwendungsgebiete, in denen sie zum Einsatz kommen. In der Metallbearbeitung gehören Flach- und Rundschleifmaschinen zu den Standardausrüstungen von Werkstätten, da sie präzise Flächen und Zylinderformen herstellen können. In der Luftfahrtindustrie ist die Oberflächenqualität von Turbinenschaufeln und Triebwerkskomponenten von höchster Bedeutung, da kleinste Unebenheiten die Strömungseigenschaften und die Sicherheit beeinflussen. Hier kommen hochentwickelte CNC-Schleifmaschinen zum Einsatz, die komplexe Geometrien mit einer Wiederholgenauigkeit bearbeiten, die ohne automatisierte Steuerung nicht erreichbar wäre. In der Medizintechnik wiederum ist das Polieren oft genauso wichtig wie das Schleifen, da chirurgische Instrumente, Implantate oder Prothesen eine absolut glatte Oberfläche benötigen, die nicht nur hygienische Anforderungen erfüllt, sondern auch das Risiko von Gewebereizungen minimiert. Der Polierprozess verleiht diesen Produkten nicht nur ihren charakteristischen Glanz, sondern sorgt gleichzeitig für die Beseitigung von Mikrokratzern und kleinsten Oberflächenfehlern.

Ein entscheidender Faktor bei modernen Schleif- und Poliermaschinen ist die Kombination von Präzision und Effizienz. Während früher viele Arbeitsschritte manuell ausgeführt werden mussten, sind heute automatisierte Systeme in der Lage, sowohl Schleif- als auch Polierprozesse in einer einzigen Maschine auszuführen. Diese Entwicklung geht einher mit dem wachsenden Bedarf an Serienfertigung, in der kurze Taktzeiten und gleichbleibende Qualität im Vordergrund stehen. CNC-gesteuerte Schleif- und Poliermaschinen können nicht nur programmierte Bewegungsabläufe exakt wiederholen, sondern verfügen häufig auch über integrierte Messsysteme, die während des Bearbeitungsprozesses Korrekturen in Echtzeit ermöglichen. Dies steigert nicht nur die Produktivität, sondern reduziert auch den Ausschuss und senkt die Fertigungskosten erheblich. Zudem erlaubt die CNC-Technologie die Bearbeitung hochkomplexer Werkstückgeometrien, die mit konventionellen Verfahren kaum oder gar nicht realisierbar wären.

Ein weiterer Aspekt, der Schleif- und Poliermaschinen auszeichnet, ist die Wahl der Bearbeitungsmethode in Abhängigkeit von Material, Form und Endanwendung. Beim Schleifen können unterschiedliche Verfahren eingesetzt werden, wie etwa Planschleifen, Profilschleifen, Spitzenlos-Schleifen oder Innenrundschleifen, um den spezifischen Anforderungen des Werkstücks gerecht zu werden. Auch die eingesetzten Schleifmittel spielen eine entscheidende Rolle, da Korngröße, Bindung und Härtegrad des Schleifkörpers die Qualität der bearbeiteten Oberfläche maßgeblich beeinflussen. Während grobe Körnungen für den schnellen Abtrag geeignet sind, ermöglichen feine Körnungen die Herstellung spiegelglatter Flächen. Poliermaschinen hingegen arbeiten in der Regel mit rotierenden Polierscheiben aus Filz, Leder oder speziellen Kunstfasern, die in Kombination mit Polierpasten die gewünschte Glanzstufe erzielen. Dabei reicht die Bandbreite von einem seidenmatten Finish bis hin zu einer hochglänzenden Spiegeloberfläche.

Von großer Bedeutung ist auch die Entscheidung zwischen Trocken- und Nassbearbeitung. Beim Schleifen führt die entstehende Reibungswärme häufig zu einem Temperaturanstieg, der die Materialstruktur negativ beeinflussen kann. Aus diesem Grund wird bei vielen Prozessen das Nassschleifen bevorzugt, bei dem Kühl- und Schmiermittel eingesetzt werden, um Hitze abzuleiten, den Verschleiß des Schleifwerkzeuges zu minimieren und die Oberflächenqualität zu verbessern. Poliermaschinen arbeiten ebenfalls häufig mit Pasten oder Flüssigkeiten, die nicht nur als Abrasiv wirken, sondern auch die Wärmeentwicklung reduzieren und den Polierprozess gleichmäßiger gestalten. Gerade bei hochwertigen Werkstücken aus Edelstahl, Titan oder Aluminium, die in der Medizintechnik oder der Luftfahrtindustrie eingesetzt werden, ist dieser Aspekt entscheidend, um Verfärbungen, Materialschäden oder Oberflächenverzug zu vermeiden.

Ein moderner Trend im Bereich der Schleif- und Poliermaschinen ist die Integration in digitale Fertigungssysteme. Durch die Anbindung an übergeordnete Steuerungssysteme und Fertigungsnetzwerke können Maschinen nicht nur programmierte Abläufe autonom ausführen, sondern auch Prozessdaten sammeln, analysieren und zur Optimierung bereitstellen. Dies entspricht den Prinzipien von Industrie 4.0, bei denen Maschinen und Anlagen miteinander vernetzt sind, um eine flexible und effiziente Produktion zu ermöglichen. Schleif- und Poliermaschinen, die mit Sensoren ausgestattet sind, überwachen permanent Parameter wie Schleifdruck, Temperatur oder Schwingungen und passen den Bearbeitungsprozess automatisch an, um eine konstante Qualität zu gewährleisten. Diese intelligente Prozesssteuerung senkt den Energieverbrauch, reduziert den Werkzeugverschleiß und erhöht die Lebensdauer der Maschine, was insbesondere für Unternehmen mit hoher Produktionsauslastung einen erheblichen wirtschaftlichen Vorteil darstellt.

Darüber hinaus ist die Ergonomie und Sicherheit bei Schleif- und Poliermaschinen ein wichtiges Thema. Maschinen, die manuell bedient werden, müssen so konstruiert sein, dass sie ein ermüdungsfreies Arbeiten ermöglichen und gleichzeitig höchste Sicherheitsstandards erfüllen. Staubabsaugungen, Schutzabdeckungen und Not-Aus-Schalter gehören heute zum Standard, da insbesondere beim Schleifen von Metallen, Kunststoffen oder Holz gefährliche Stäube entstehen können. In automatisierten Anlagen hingegen stehen Sicherheitssysteme im Vordergrund, die den Zugriff auf laufende Maschinen verhindern und bei Fehlfunktionen den Prozess sofort stoppen.

Schleif- und Poliermaschinen werden nicht nur in der Industrie, sondern auch in Handwerk und Kunsthandwerk eingesetzt. In der Schmuckherstellung beispielsweise sorgt das Polieren für den finalen Glanz von Edelmetallen und Edelsteinen, während in der Möbelindustrie Schleifen und Polieren entscheidend für die Haptik und Optik hochwertiger Holzoberflächen sind. Auch im Bereich der Glasbearbeitung, etwa bei optischen Linsen oder Glasplatten für elektronische Displays, ist die Präzision von Schleif- und Polierprozessen von größter Bedeutung, da kleinste Unebenheiten die optische Qualität beeinträchtigen würden.

Die kontinuierliche Weiterentwicklung von Schleif- und Poliermaschinen orientiert sich stets an den steigenden Anforderungen an Präzision, Oberflächenqualität und Effizienz. Mit neuen Materialien, innovativen Werkzeugtechnologien und digitaler Prozesssteuerung erweitern sich die Möglichkeiten, die diese Maschinen bieten. Sie sind ein Beispiel dafür, wie traditionelle Verfahren der Materialbearbeitung durch technologische Innovationen transformiert und in die moderne Industrie eingebettet werden. Schleif- und Poliermaschinen sind daher nicht nur Werkzeuge zur Oberflächenbearbeitung, sondern Schlüsseltechnologien, die in nahezu allen Branchen dazu beitragen, Qualität, Funktionalität und Wertigkeit von Produkten zu sichern.

Schleif- und Poliermaschinen sind für die industrielle Fertigung nicht nur ein Zusatzprozess, sondern sie stellen oftmals die entscheidende Schnittstelle zwischen der groben Formgebung und der endgültigen Veredelung eines Bauteils dar. In vielen Produktionsketten ist es genau dieser Bearbeitungsschritt, der aus einem funktionalen, aber noch unbearbeiteten Werkstück ein Produkt macht, das sowohl ästhetisch als auch technisch höchste Anforderungen erfüllt. Beim Schleifen geht es um den gezielten Abtrag von Material, wobei mit hoher Präzision Toleranzen im Mikrometerbereich eingehalten werden können. Dies ist vor allem in der Metallbearbeitung von zentraler Bedeutung, wo Bauteile wie Zahnräder, Wellen, Lagerflächen oder Formen nicht nur exakt die vorgesehenen Maße aufweisen müssen, sondern auch über Oberflächen verfügen sollen, die optimal auf ihre spätere Funktion abgestimmt sind. Poliermaschinen setzen an diesem Punkt auf einer anderen Ebene an, denn sie sind nicht in erster Linie auf Maßhaltigkeit ausgelegt, sondern auf die Reduzierung der Oberflächenrauheit und die Herstellung von Spiegelglanz oder definierten Oberflächenstrukturen. Diese Kombination aus Präzision und optischer Vollendung macht Schleif- und Poliermaschinen zu unverzichtbaren Werkzeugen in nahezu jeder Industrie.

Der Einsatz dieser Maschinen reicht dabei von der klassischen Metallbearbeitung über den Werkzeug- und Formenbau bis hin zur Herstellung feinmechanischer Bauteile in der Medizintechnik oder in der Luft- und Raumfahrt. Besonders in diesen hochsensiblen Branchen spielt die Oberflächenqualität eine sicherheitsrelevante Rolle, da kleinste Unebenheiten oder Rauigkeiten Auswirkungen auf die Funktionsfähigkeit und Langlebigkeit haben können. Ein Turbinenschaufelblatt aus einer Nickel-Superlegierung muss nicht nur exakte Maße aufweisen, sondern auch so poliert sein, dass Luftströmungen ohne Turbulenzen abgeleitet werden können, während eine künstliche Hüftgelenkkugel aus Titan oder Keramik nur dann ihre Aufgabe erfüllt, wenn ihre Oberfläche nahezu reibungsfrei in der Gelenkpfanne läuft. Der technische Anspruch an Schleif- und Poliermaschinen ist in solchen Bereichen enorm hoch, weshalb die Maschinen mit modernster CNC-Steuerung, automatischer Prozessüberwachung und teilweise sogar KI-basierten Optimierungsalgorithmen ausgestattet werden.

Die technologische Entwicklung dieser Maschinen zeigt sehr deutlich den Übergang von handwerklich geprägten Verfahren hin zu vollautomatisierten, digital gesteuerten Produktionslösungen. Früher war das Schleifen häufig eine manuell ausgeführte Tätigkeit, die viel Erfahrung, Fingerspitzengefühl und handwerkliches Können erforderte. Heute übernehmen computergesteuerte Maschinen diese Aufgaben mit einer Wiederholgenauigkeit, die der Mensch niemals erreichen könnte. Gleichzeitig sind die Maschinen so flexibel, dass sie unterschiedliche Werkstücke in variierenden Geometrien bearbeiten können, ohne dass ein vollständiger Umbau erforderlich wäre. Das führt dazu, dass Unternehmen ihre Produktivität steigern, Ausschuss minimieren und auf wechselnde Kundenanforderungen schneller reagieren können. Moderne Schleif- und Poliermaschinen sind oft als modulare Systeme aufgebaut, die sowohl für Einzelstückfertigung als auch für die Massenproduktion eingesetzt werden können, und sie lassen sich nahtlos in bestehende Produktionslinien integrieren.

Ein wesentlicher Punkt, der bei Schleif- und Poliermaschinen nicht unterschätzt werden darf, ist die Auswahl der Werkzeuge und Hilfsmittel. Beim Schleifen entscheidet die Wahl des Schleifmittels – sei es Korund, Siliziumkarbid, Diamant oder Bornitrid – über Abtragsgeschwindigkeit, Standzeit und Oberflächengüte. Grobe Körnungen dienen dem schnellen Materialabtrag, während feine Körnungen für das Präzisionsschleifen und die finale Oberflächenbearbeitung vorgesehen sind. Poliermaschinen arbeiten dagegen mit unterschiedlichsten Scheibenmaterialien, die je nach Anwendung aus Baumwolle, Filz, Leder oder High-Tech-Fasern bestehen können, und sie verwenden Polierpasten oder Suspensionen, die feinste abrasive Partikel enthalten. Das Zusammenspiel dieser Komponenten bestimmt maßgeblich das Ergebnis. Ein hochglanzpoliertes Edelstahlgehäuse, wie es in der Lebensmittelindustrie oder bei Haushaltsgeräten gefordert wird, benötigt ein mehrstufiges Polierverfahren, bei dem Schritt für Schritt immer feinere Polituren eingesetzt werden. Diese Prozesse sind oftmals genauso komplex wie das eigentliche Schleifen und erfordern präzise abgestimmte Maschinenparameter, um Überhitzungen, Materialverfärbungen oder Oberflächenfehler zu vermeiden.

Neben den klassischen Bearbeitungsverfahren rücken auch innovative Ansätze stärker in den Fokus. So wird zunehmend auf Hybridmaschinen gesetzt, die sowohl Schleif- als auch Polierprozesse in einer Anlage vereinen. Diese Entwicklung folgt der Forderung nach Prozessintegration und kürzeren Durchlaufzeiten in der Fertigung. Ein Bauteil muss nicht mehr von einer Maschine zur nächsten transportiert werden, sondern wird in einer durchgängigen Prozesskette bearbeitet, was nicht nur Zeit spart, sondern auch die Genauigkeit erhöht, da es weniger Umspannvorgänge gibt. Hinzu kommt, dass moderne Maschinen durch Sensorik und digitale Vernetzung in der Lage sind, Bearbeitungsparameter in Echtzeit anzupassen. Die Maschine erkennt beispielsweise einen erhöhten Schleifdruck oder eine abweichende Temperatur und korrigiert diese automatisch, um die Qualität konstant hochzuhalten. Dieses Konzept der adaptiven Fertigung macht Schleif- und Poliermaschinen zu intelligenten Partnern in der Produktion, die nicht nur Arbeiten ausführen, sondern aktiv zur Prozessoptimierung beitragen.

Darüber hinaus spielen Umweltaspekte eine zunehmend wichtige Rolle. Schleifen und Polieren erzeugen nicht nur mechanische Belastungen, sondern auch Lärm, Staub und in vielen Fällen den Einsatz von Kühlschmierstoffen. Moderne Maschinenhersteller entwickeln daher Systeme, die energieeffizient arbeiten, Staub effektiv absaugen und den Verbrauch an Schmiermitteln deutlich reduzieren. Recyclingfähige Filteranlagen, geschlossene Kühlkreisläufe und umweltfreundliche Polierpasten sind heute keine Seltenheit mehr, sondern gehören zum Standard in einer Branche, die zunehmend auf Nachhaltigkeit ausgerichtet ist. Besonders in Europa und Asien ist der Druck durch Umweltauflagen hoch, weshalb Unternehmen nicht nur aus ökologischen, sondern auch aus wirtschaftlichen Gründen auf ressourcenschonende Technologien setzen.

Die Bedeutung von Schleif- und Poliermaschinen lässt sich auch daran erkennen, dass sie nicht auf die Metallbearbeitung beschränkt sind. In der Holzverarbeitung, in der Glasindustrie, in der Keramikfertigung oder sogar in der Halbleiterproduktion sind diese Maschinen unverzichtbar. Spiegelglatte Glasflächen für optische Systeme, hochpräzise polierte Siliziumwafer für die Elektronik oder keramische Bauteile für die Energietechnik erfordern Bearbeitungsprozesse, die jenseits des Sichtbaren arbeiten. In solchen Bereichen entscheidet oft nicht der sichtbare Glanz über die Qualität, sondern die mikroskopische oder sogar nanometrische Glätte einer Oberfläche, die nur durch hochentwickelte Schleif- und Polierverfahren erreicht werden kann.

Insgesamt sind Schleif- und Poliermaschinen damit weit mehr als nur technische Hilfsmittel, sie sind Schlüsselfaktoren für Qualität, Präzision und Wertigkeit in der modernen Produktion. Ihre Entwicklung ist eng mit den Anforderungen der Industrie verknüpft, die immer komplexere Geometrien, höhere Präzision und bessere Oberflächen verlangt. Mit der Integration digitaler Technologien, der Weiterentwicklung von Werkzeugmaterialien und der zunehmenden Automatisierung haben Schleif- und Poliermaschinen einen Status erreicht, der sie zu unverzichtbaren Bestandteilen nahezu jeder Produktionskette macht. Ihre Rolle wird in Zukunft weiter wachsen, da neue Materialien, steigende Qualitätsanforderungen und globale Wettbewerbsbedingungen dafür sorgen, dass die Beherrschung dieser Bearbeitungstechnologien ein entscheidender Wettbewerbsvorteil bleibt.

Schleif- und Poliermaschinen haben sich im Laufe der industriellen Entwicklung von einfachen handgeführten Werkzeugen zu hochkomplexen, digital gesteuerten Produktionssystemen entwickelt, die heute in nahezu allen Fertigungsbereichen unverzichtbar sind. Ihre Rolle geht weit über das bloße Glätten oder Verschönern einer Oberfläche hinaus, da sie eine entscheidende Funktion für die Gebrauchstauglichkeit, die Sicherheit und die Lebensdauer von Bauteilen übernehmen. Besonders im Maschinenbau, in der Automobil- und Luftfahrtindustrie oder in der Medizintechnik steht die Oberfläche eines Werkstücks in direktem Zusammenhang mit dessen Leistungsfähigkeit. Ein Lagerlaufbahnring, der unzureichend geschliffen ist, führt zu erhöhter Reibung und schnellerem Verschleiß, während eine ungenügend polierte Turbinenschaufel die Strömungsdynamik im Triebwerk beeinträchtigen könnte. Solche Beispiele verdeutlichen, dass Schleif- und Poliermaschinen nicht nur optische Effekte erzeugen, sondern vielmehr für das reibungslose Funktionieren ganzer Systeme verantwortlich sind.

Die Fertigungstechnologie dieser Maschinen ist geprägt von einem Zusammenspiel aus Mechanik, Werkstoffwissenschaft und Prozessautomatisierung. Beim Schleifen wirken Millionen harter Schleifkörner gleichzeitig auf das Werkstück ein, wobei jedes einzelne Korn wie ein mikroskopisch kleines Schneidwerkzeug agiert. Der Abtrag ist äußerst kontrolliert und erlaubt es, auch härteste Materialien wie gehärteten Stahl, Titanlegierungen oder Keramik zu bearbeiten, die mit klassischen spanenden Verfahren nur schwer oder gar nicht zu bearbeiten wären. Poliermaschinen hingegen nutzen feinste abrasive Partikel, die zusammen mit Polierflüssigkeiten oder Pasten ein gleichmäßiges Glätten ermöglichen, das die letzten Bearbeitungsspuren entfernt und die Oberfläche auf ein optisch und technisch perfektes Niveau hebt. Dieser Übergang von der rein geometrischen Bearbeitung hin zur Veredelung der Oberfläche ist ein entscheidender Schritt, der in der heutigen Industrie nicht mehr wegzudenken ist.

Ein besonders bemerkenswerter Aspekt moderner Schleif- und Poliermaschinen ist ihre Fähigkeit, sich an unterschiedlichste Produktionsanforderungen anzupassen. Während in der Serienproduktion Geschwindigkeit, Automatisierung und Prozesssicherheit im Vordergrund stehen, ist in der Einzelfertigung Flexibilität und Präzision von größter Bedeutung. Eine CNC-gesteuerte Rundschleifmaschine in einem Automobilwerk muss in der Lage sein, tausende Wellen und Zylinder mit absolut identischer Maßhaltigkeit zu bearbeiten, während eine Poliermaschine im medizinischen Sektor unter Umständen ein einziges Implantat mit höchster Sorgfalt und in mehreren Arbeitsschritten veredeln muss. Diese enorme Bandbreite an Einsatzmöglichkeiten erklärt sich aus der Vielseitigkeit der Technologien, die hinter diesen Maschinen stehen. Durch den Einsatz von Sensoren, adaptiven Steuerungen und digitaler Vernetzung gelingt es modernen Schleif- und Poliermaschinen, in beiden Welten – der Massenproduktion und der Präzisionseinzelfertigung – höchste Qualität sicherzustellen.

Ein weiteres zentrales Thema ist die Oberflächenqualität im mikroskopischen Bereich, die mit bloßem Auge oft gar nicht erkennbar ist. Während eine polierte Metalloberfläche glänzend erscheinen mag, zeigt erst eine Messung der Rauheitswerte, wie fein die Struktur tatsächlich ist. In der Optikfertigung etwa werden Linsen und Spiegel nicht nur geschliffen, sondern auf ein Niveau poliert, bei dem die Rauigkeit im Nanometerbereich liegt. Schon geringste Abweichungen würden hier die Lichtbrechung und damit die gesamte Funktion der Bauteile beeinträchtigen. Auch in der Halbleiterproduktion, wo Siliziumwafer als Träger für Mikrochips dienen, ist ein extrem gleichmäßiges Polieren unerlässlich, da jede Unebenheit zu Defekten in den nachfolgenden Schichten führen könnte. Diese Beispiele verdeutlichen, dass Schleif- und Poliermaschinen längst nicht mehr ausschließlich in klassischen Industrien relevant sind, sondern in High-Tech-Bereichen eine zentrale Rolle spielen.

Neben der technischen Präzision ist auch die wirtschaftliche Bedeutung dieser Maschinen hervorzuheben. Durch die Automatisierung und Digitalisierung von Schleif- und Polierprozessen können Unternehmen ihre Produktionskosten senken, die Effizienz steigern und die Qualität ihrer Produkte erhöhen. Ein automatisierter Polierprozess, der früher mehrere Arbeitskräfte benötigte, kann heute durch eine einzelne, intelligent gesteuerte Maschine ersetzt werden, die rund um die Uhr gleichbleibende Ergebnisse liefert. Gleichzeitig lassen sich durch die Integration in digitale Fertigungsnetzwerke Prozessdaten erfassen und analysieren, sodass Schwachstellen sofort erkannt und Produktionsparameter in Echtzeit optimiert werden können. Dies entspricht den Grundprinzipien der Industrie 4.0, in der Maschinen nicht isoliert arbeiten, sondern Teil eines vernetzten Systems sind, das auf maximale Effizienz und Qualität ausgelegt ist.

Auch die Entwicklung neuer Materialien stellt die Hersteller von Schleif- und Poliermaschinen vor immer neue Herausforderungen. Hochfeste Stähle, Leichtmetalllegierungen, Faserverbundwerkstoffe oder Keramiken erfordern jeweils spezifische Bearbeitungsstrategien, da ihre physikalischen Eigenschaften stark voneinander abweichen. Während bei weichen Metallen wie Aluminium vor allem die Vermeidung von Oberflächenverschmierungen im Vordergrund steht, müssen bei harten Werkstoffen wie Wolframkarbid besonders widerstandsfähige Schleifmittel wie Diamant eingesetzt werden. Polierprozesse für Kunststoffe oder Glas wiederum benötigen völlig andere Ansätze, um Materialverzug oder Risse zu vermeiden. Moderne Schleif- und Poliermaschinen sind deshalb modular aufgebaut und erlauben den schnellen Wechsel zwischen unterschiedlichen Werkzeugen, Schleifmitteln und Bearbeitungsstrategien, um eine größtmögliche Flexibilität zu gewährleisten.

Ein Bereich, der zunehmend an Bedeutung gewinnt, ist die Nachhaltigkeit. Schleif- und Polierprozesse sind traditionell mit einem hohen Energie- und Ressourcenverbrauch verbunden, sei es durch den Einsatz von Kühlschmierstoffen, den Abrieb der Schleifkörper oder den Energiebedarf leistungsstarker Maschinen. Heute entwickeln führende Hersteller Technologien, die darauf abzielen, diese Belastungen zu reduzieren. Dazu gehören geschlossene Kühlschmierstoffkreisläufe, Filteranlagen zur Wiederverwendung von Flüssigkeiten, energieeffiziente Antriebe und emissionsarme Absaugsysteme. Durch solche Maßnahmen gelingt es, die ökologischen Auswirkungen zu verringern, ohne die Qualität der Bearbeitung zu beeinträchtigen. Dieser Trend wird durch strengere gesetzliche Vorgaben und das wachsende Bewusstsein für nachhaltige Produktion zusätzlich beschleunigt, sodass die Zukunft der Schleif- und Poliermaschinen unweigerlich auch von umweltfreundlichen Technologien geprägt sein wird.

Nicht zuletzt ist auch die Rolle des Bedienpersonals ein entscheidender Faktor für den erfolgreichen Einsatz dieser Maschinen. Trotz aller Automatisierung bleibt die Expertise des Facharbeiters unverzichtbar, da die optimale Abstimmung von Parametern, Werkzeugen und Prozessen oftmals Erfahrung und technisches Verständnis erfordert. Schulungen, digitale Assistenzsysteme und benutzerfreundliche Steuerungseinheiten tragen jedoch dazu bei, dass die Bedienung zunehmend einfacher und sicherer wird. In vielen Fällen sind moderne Schleif- und Poliermaschinen mit intuitiven Benutzeroberflächen ausgestattet, die eine schnelle Einrichtung ermöglichen und gleichzeitig durch integrierte Sicherheitsmechanismen den Schutz des Bedieners gewährleisten. Damit werden nicht nur die Produktivität und Qualität gesteigert, sondern auch die Arbeitssicherheit auf ein neues Niveau gehoben.

Wenn man die Gesamtheit der Aspekte betrachtet, zeigt sich, dass Schleif- und Poliermaschinen eine Schlüsselrolle in der modernen Industrie einnehmen. Sie verbinden traditionelle Bearbeitungsmethoden mit modernster Technologie, vereinen Präzision und Effizienz und tragen entscheidend dazu bei, dass Produkte die hohen Anforderungen der globalen Märkte erfüllen. Ob in der Serienfertigung von Automobilkomponenten, in der High-Tech-Produktion von Halbleitern oder in der handwerklichen Veredelung von Schmuckstücken – überall dort, wo Oberflächenqualität, Maßhaltigkeit und optische Perfektion gefordert sind, sind Schleif- und Poliermaschinen unverzichtbar. Ihre Weiterentwicklung wird eng mit den Trends der Digitalisierung, der Nachhaltigkeit und der Materialinnovation verbunden bleiben, sodass sie auch in Zukunft eine der tragenden Säulen der industriellen Wertschöpfung darstellen.

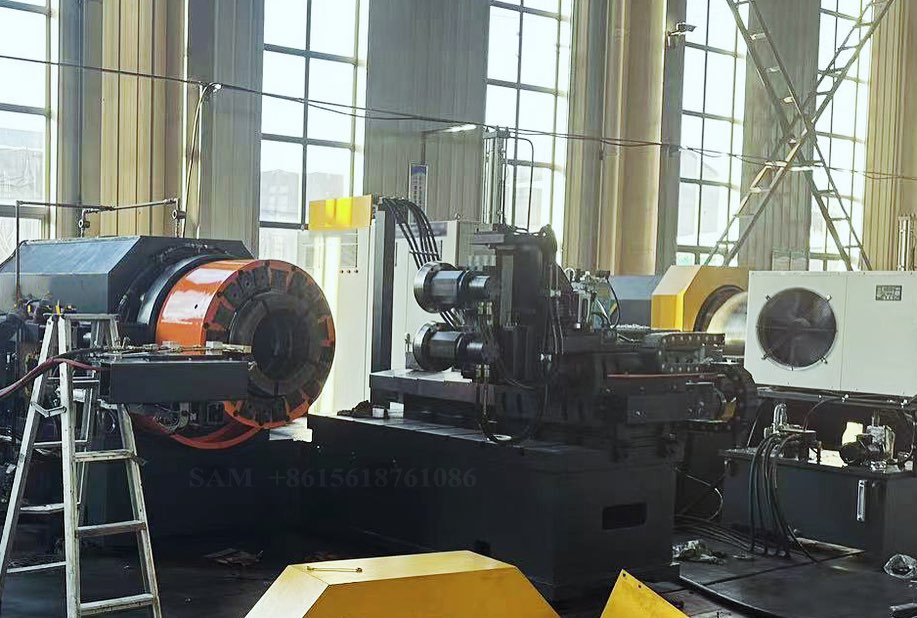

Vollautomatische Schleif- und Poliermaschinen

Vollautomatische Schleif- und Poliermaschinen stellen den aktuell höchsten Entwicklungsstand dieser Bearbeitungstechnologien dar und sind Ausdruck des Wandels von handwerklich geprägten Verfahren hin zu hochmodernen, digital vernetzten Fertigungssystemen. Während traditionelle Schleif- und Polierarbeiten lange Zeit auf manuelle oder halbautomatische Prozesse angewiesen waren, die viel Erfahrung, Geschick und körperlichen Einsatz erforderten, übernehmen heute vollautomatische Anlagen diese Aufgaben mit einer Präzision, Geschwindigkeit und Reproduzierbarkeit, die von menschlicher Hand nicht erreichbar wäre. Sie sind das Ergebnis einer stetigen Industrialisierung, in der Effizienz, Qualität und Prozesssicherheit zu entscheidenden Erfolgsfaktoren geworden sind, und sie bilden in vielen Branchen die Grundlage für die Serien- und Massenproduktion von Bauteilen mit höchsten Ansprüchen an Maßhaltigkeit und Oberflächengüte.

Die wesentliche Eigenschaft vollautomatischer Schleif- und Poliermaschinen ist ihre Fähigkeit, alle Arbeitsschritte ohne menschliches Eingreifen auszuführen. Vom Beladen des Werkstücks über die Auswahl der richtigen Schleif- oder Polierwerkzeuge bis hin zum Entladen und zur Qualitätskontrolle wird der gesamte Prozess von der Maschine selbst gesteuert. Dies geschieht in der Regel über moderne CNC- oder Robotersteuerungen, die nicht nur standardisierte Bearbeitungsabläufe ausführen, sondern sich auch flexibel an unterschiedliche Geometrien, Werkstoffe und Oberflächenanforderungen anpassen lassen. Mit der Integration von Robotik sind viele dieser Anlagen zudem in der Lage, Werkstücke selbstständig zu spannen, zu positionieren und in unterschiedlichen Winkeln zu bearbeiten, wodurch komplexe Bauteile aus allen Perspektiven gleichmäßig geschliffen oder poliert werden können. Dies ist insbesondere in Industrien wie der Automobil- oder Luftfahrtbranche von großer Bedeutung, wo Bauteile oft komplexe Freiformflächen oder schwer zugängliche Bereiche aufweisen, die manuell kaum erreichbar wären.

Die Vorteile solcher Maschinen liegen auf mehreren Ebenen. Zum einen steigern sie die Produktivität erheblich, da sie im Mehrschichtbetrieb nahezu rund um die Uhr arbeiten können, ohne dass Ermüdungserscheinungen auftreten oder Qualitätsabweichungen zu erwarten sind. Zum anderen garantieren sie eine gleichbleibende Oberflächenqualität, da die Prozessparameter exakt definiert und jederzeit wiederholbar sind. Wo ein manuell ausgeführter Polierprozess von der Erfahrung, Tagesform und Konzentration des Bedieners abhängt, liefert eine vollautomatische Maschine immer die gleiche Qualität – auch nach tausenden von Bearbeitungszyklen. Darüber hinaus reduzieren sie die Fehlerquote und den Ausschuss, da sie mit integrierten Mess- und Überwachungssystemen ausgestattet sind, die permanent Parameter wie Schleifdruck, Vorschubgeschwindigkeit, Temperatur oder Werkzeugverschleiß kontrollieren und bei Abweichungen automatisch Anpassungen vornehmen.

Ein weiteres wichtiges Merkmal vollautomatischer Schleif- und Poliermaschinen ist ihre Integration in digitale Produktionsumgebungen. Im Rahmen von Industrie 4.0 sind sie mit Sensoren und Kommunikationsschnittstellen ausgestattet, die es ermöglichen, Prozessdaten in Echtzeit zu erfassen, auszuwerten und in die Produktionssteuerung einzuspeisen. So können Maschinen nicht nur autonom arbeiten, sondern auch mit anderen Anlagen in der Fertigungslinie kommunizieren, um Abläufe zu synchronisieren und Engpässe zu vermeiden. Beispielsweise kann eine Schleifmaschine erkennen, dass ein Polierprozess mehr Zeit benötigt, und automatisch die Bearbeitungsgeschwindigkeit anpassen, um den Produktionsfluss stabil zu halten. Durch diese Vernetzung entsteht ein intelligentes Produktionssystem, das flexibel, ressourcenschonend und hochgradig effizient arbeitet.

Auch die Ergonomie und Sicherheit spielen bei vollautomatischen Maschinen eine zentrale Rolle. Da der Mensch während des laufenden Prozesses nicht eingreifen muss, wird das Risiko von Verletzungen durch Funken, Staub, Hitze oder rotierende Werkzeuge drastisch reduziert. Gleichzeitig sind die Anlagen mit Schutzverkleidungen, Absaugsystemen und Not-Aus-Einrichtungen ausgestattet, die höchste Sicherheitsstandards garantieren. Für den Bediener beschränkt sich die Aufgabe zunehmend auf die Überwachung, Programmierung und Wartung der Maschine, was eine deutliche Entlastung im Arbeitsalltag darstellt. Gerade in Branchen mit hoher Produktionsintensität ist dies ein erheblicher Vorteil, da körperlich belastende Arbeiten reduziert und gleichzeitig die Arbeitsbedingungen verbessert werden.

Die Anwendungsbereiche vollautomatischer Schleif- und Poliermaschinen sind äußerst vielfältig. In der Automobilindustrie werden sie beispielsweise zur Bearbeitung von Motorenkomponenten, Getriebeteilen oder Karosserieelementen eingesetzt, wo höchste Präzision und gleichbleibende Qualität gefordert sind. In der Luftfahrtindustrie kommen sie für die Bearbeitung von Turbinenschaufeln, Strukturbauteilen oder Fahrwerkskomponenten zum Einsatz, bei denen selbst kleinste Oberflächenfehler sicherheitsrelevant sein können. In der Medizintechnik werden Implantate, chirurgische Instrumente oder Prothesen vollautomatisch geschliffen und poliert, um eine absolut glatte, hygienische und biokompatible Oberfläche zu gewährleisten. Selbst in der Konsumgüterindustrie, etwa bei der Herstellung von Edelstahlspülen, Armaturen oder Haushaltsgeräten, sorgen vollautomatische Maschinen dafür, dass Produkte nicht nur funktional, sondern auch optisch perfekt verarbeitet sind.

Mit Blick auf die Zukunft ist davon auszugehen, dass vollautomatische Schleif- und Poliermaschinen noch stärker mit künstlicher Intelligenz und maschinellem Lernen ausgestattet werden. Dadurch könnten sie eigenständig Muster in den Produktionsdaten erkennen, Abweichungen frühzeitig identifizieren und Optimierungen vorschlagen oder sogar automatisch durchführen. Ein solcher Schritt würde die Effizienz weiter steigern und die Prozesssicherheit auf ein neues Niveau heben. Zudem wird der Trend zu nachhaltigen und ressourcenschonenden Technologien auch in diesem Bereich eine zentrale Rolle spielen, sodass zukünftige Maschinen nicht nur leistungsfähiger, sondern auch umweltfreundlicher sein werden.

Vollautomatische Schleif- und Poliermaschinen sind somit nicht einfach nur Weiterentwicklungen ihrer konventionellen Vorgänger, sondern repräsentieren einen Paradigmenwechsel in der Oberflächenbearbeitung. Sie vereinen Präzision, Geschwindigkeit und Reproduzierbarkeit mit digitaler Intelligenz und Nachhaltigkeit. In einer globalisierten Wirtschaft, in der Qualität und Effizienz gleichermaßen entscheidend sind, stellen sie für viele Unternehmen einen unverzichtbaren Baustein dar, um wettbewerbsfähig zu bleiben und gleichzeitig den steigenden Anforderungen an Produkte und Produktionsprozesse gerecht zu werden.

Maschinenlösungen für automatisches Schleifen und Polieren

Maschinenlösungen für automatisches Schleifen und Polieren sind das Resultat eines stetigen technologischen Fortschritts, bei dem klassische Handarbeit durch hochentwickelte Systeme ersetzt wird, die Präzision, Geschwindigkeit und Prozesssicherheit vereinen. Während früher Schleif- und Polierarbeiten in erster Linie von erfahrenen Facharbeitern ausgeführt wurden, die mit manuell geführten Werkzeugen arbeiteten, übernehmen heute automatisierte Maschinen diese Aufgaben mit einer Wiederholgenauigkeit, die konstant auf gleichbleibend hohem Niveau bleibt. Der Wandel hin zu maschinellen Lösungen war nicht nur eine Frage der Effizienzsteigerung, sondern eine direkte Antwort auf die immer höheren Qualitätsanforderungen in verschiedenen Industriezweigen. Ob es um die makellose Oberfläche einer Edelstahlarmatur, die hochpräzise Bearbeitung von Implantaten oder die perfekte Glättung von Karosserieteilen geht – automatisierte Maschinenlösungen sorgen dafür, dass diese Arbeiten schneller, sauberer und wirtschaftlicher durchgeführt werden, als es mit reiner Handarbeit möglich wäre.

Im Zentrum solcher Maschinenlösungen steht die Fähigkeit, sowohl einfache als auch komplexe Werkstücke vollautomatisch zu bearbeiten. Moderne Anlagen sind mit CNC-Steuerungen, Robotik und intelligenten Spannsystemen ausgestattet, die es ermöglichen, Werkstücke in unterschiedlichsten Formen und Größen präzise zu fixieren und aus verschiedenen Winkeln zu bearbeiten. Das automatische Schleifen übernimmt die Aufgabe des Materialabtrags, wobei kontrollierte Bewegungen und definierte Schleifmittel eingesetzt werden, um die Oberfläche gleichmäßig zu formen, Kanten zu brechen oder bestimmte Maßtoleranzen einzuhalten. Direkt darauf aufbauend kann der Polierprozess in derselben Anlage durchgeführt werden, bei dem spezielle Polierscheiben und Pasten eingesetzt werden, um Rauigkeiten zu verringern, Glanz zu erzeugen und die endgültige Oberflächenqualität sicherzustellen. Die Kombination dieser beiden Prozessschritte in einem durchgängigen, automatisierten Arbeitsablauf spart Zeit, vermeidet Fehler durch manuelles Umspannen und führt zu einer deutlichen Reduzierung des Ausschusses.

Ein besonders großer Vorteil von Maschinenlösungen für automatisches Schleifen und Polieren liegt in der Reproduzierbarkeit. In Branchen wie der Automobil- oder Luftfahrtindustrie ist es entscheidend, dass jedes einzelne Bauteil unabhängig von der Produktionscharge die gleiche Qualität aufweist. Ein roboterunterstütztes System kann programmierte Bewegungsabläufe exakt wiederholen und dabei die gleichen Drücke, Geschwindigkeiten und Schleifwinkel anwenden, sodass Abweichungen praktisch ausgeschlossen werden. Gleichzeitig verfügen diese Systeme über Sensorik und adaptive Steuerungen, die Abweichungen in Echtzeit erkennen und korrigieren können. Ein Beispiel dafür ist die automatische Anpassung des Schleifdrucks, wenn das System erkennt, dass ein Werkstückbereich dünner oder empfindlicher ist als ein anderer. Diese intelligente Prozessführung verhindert Materialschäden und sorgt für eine konstante Qualität über die gesamte Produktionsreihe hinweg.

Darüber hinaus sind Maschinenlösungen für automatisches Schleifen und Polieren in der Lage, Bearbeitungsdaten kontinuierlich zu erfassen und zu analysieren. Im Rahmen von Industrie-4.0-Konzepten lassen sich diese Daten in die Produktionssteuerung integrieren, wodurch eine vollständige Rückverfolgbarkeit und Prozessoptimierung möglich wird. Unternehmen können dadurch nicht nur die Qualität ihrer Produkte in Echtzeit überwachen, sondern auch langfristige Trends analysieren, Werkzeugverschleiß prognostizieren und Wartungszyklen optimieren. Solche vorausschauenden Ansätze reduzieren Stillstandzeiten, senken die Betriebskosten und steigern die Produktivität erheblich.

Die Vielfalt der Anwendungen ist enorm. In der Metallverarbeitung kommen automatisierte Schleif- und Poliermaschinen zum Einsatz, um große Flächen, Rohre oder Profile gleichmäßig zu bearbeiten, während in der Medizintechnik kleinste Instrumente und Implantate mit absoluter Präzision veredelt werden. In der Konsumgüterindustrie sind es Küchenutensilien, Armaturen oder dekorative Elemente, die durch automatisches Polieren ihren charakteristischen Glanz erhalten, während im Möbel- und Holzbereich Schleifmaschinen für die gleichmäßige Glättung und Vorbereitung von Oberflächen sorgen. Selbst in High-Tech-Bereichen wie der Halbleiter- oder Glasindustrie spielen diese Systeme eine entscheidende Rolle, da hier Oberflächenqualitäten im Mikro- und Nanometerbereich gefordert sind.

Auch aus ergonomischer und sicherheitstechnischer Sicht stellen Maschinenlösungen einen enormen Fortschritt dar. Schleifen und Polieren gehören zu den körperlich anstrengenden Arbeiten, die traditionell mit Staub, Lärm, Funkenflug und gesundheitlichen Risiken verbunden sind. Automatisierte Systeme entlasten den Menschen von diesen Gefahren und schaffen sichere Arbeitsumgebungen, da die Bediener zunehmend die Rolle des Prozessüberwachers und Programmierers einnehmen, anstatt selbst im direkten Kontakt mit dem Werkstück und den Werkzeugen zu stehen. Die Maschinen selbst sind mit Schutzverkleidungen, Absauganlagen und Not-Aus-Systemen ausgestattet, wodurch die Sicherheitsstandards auf ein neues Niveau gehoben werden.

Ein weiterer Aspekt ist die Flexibilität, die moderne Maschinenlösungen bieten. Während einfache Anlagen für standardisierte Massenproduktion optimiert sind, gibt es hochmodulare Systeme, die individuell anpassbar sind und damit auch für die Einzelfertigung und kleine Losgrößen geeignet sind. Durch den schnellen Werkzeugwechsel, automatisierte Werkstückerkennung und flexible Roboterarme können unterschiedliche Bauteile ohne aufwendige Umrüstzeiten bearbeitet werden. Dies macht die Systeme auch für Branchen attraktiv, die häufig wechselnde Produktvarianten herstellen müssen und dabei auf hohe Wirtschaftlichkeit angewiesen sind.

Die Zukunft von Maschinenlösungen für automatisches Schleifen und Polieren wird maßgeblich durch die Integration von künstlicher Intelligenz und lernfähigen Algorithmen geprägt sein. Schon heute sind erste Systeme in der Lage, Bearbeitungsprozesse selbstständig zu optimieren, indem sie aus den Daten vergangener Zyklen lernen und ihre Bewegungen sowie Kräfte dynamisch anpassen. Dadurch wird es möglich, Prozesse nicht nur effizienter, sondern auch materialschonender zu gestalten. Gleichzeitig rückt der Gedanke der Nachhaltigkeit stärker in den Fokus: energiesparende Antriebe, geschlossene Kühlschmierstoffsysteme und recyclebare Schleif- und Poliermittel sind auf dem Vormarsch, sodass die Maschinenlösungen von morgen nicht nur leistungsfähiger, sondern auch umweltfreundlicher sein werden.

Zusammengefasst sind Maschinenlösungen für automatisches Schleifen und Polieren weit mehr als reine Produktionshilfsmittel – sie sind ein entscheidender Schlüssel für Qualität, Wirtschaftlichkeit und Wettbewerbsfähigkeit in einer globalisierten Industrie. Sie ermöglichen die präzise Bearbeitung komplexer Werkstücke, sichern eine konstante Oberflächenqualität auch bei hohen Stückzahlen und entlasten gleichzeitig den Menschen von körperlich belastenden und risikobehafteten Arbeiten. In einer Zeit, in der sowohl Präzision als auch Nachhaltigkeit im Zentrum der Fertigung stehen, stellen sie eine unverzichtbare Technologie dar, die das Fundament für die industrielle Produktion der Zukunft bildet.

Maschinenlösungen für automatisches Schleifen und Polieren entwickeln sich in der modernen Fertigungstechnik zunehmend zu einem der wichtigsten Bausteine, um den wachsenden Anforderungen an Präzision, Effizienz und Qualität gerecht zu werden. Während in früheren Jahrzehnten viele Oberflächenbearbeitungen von Hand durchgeführt wurden, was nicht nur zeitintensiv, sondern auch fehleranfällig war, übernehmen heute vollautomatische Systeme diese Aufgaben mit einer Präzision, die unabhängig von menschlichen Schwankungen ist. Der Einsatz solcher Maschinenlösungen erlaubt es, selbst hochkomplexe Werkstücke mit gleichbleibender Oberflächenqualität zu bearbeiten, unabhängig davon, ob es sich um glänzende Edelstahlbauteile, komplex geformte Aluminiumteile oder empfindliche Komponenten aus Titan handelt. Diese technologische Entwicklung wird von der globalen Industrie getrieben, in der Kostendruck, Qualitätsstandards und internationale Wettbewerbsfähigkeit immer stärker ineinandergreifen und eine Automatisierung nahezu unverzichtbar machen.

Die Kernidee hinter Maschinenlösungen für automatisches Schleifen und Polieren ist die Kombination von Materialabtrag und Oberflächenveredelung in einem durchgängigen Prozess, der präzise steuerbar und wiederholbar ist. Eine CNC-gesteuerte Schleifmaschine kann exakt definierte Bewegungen mit konstanter Geschwindigkeit und kontrolliertem Druck ausführen, was nicht nur Maßhaltigkeit, sondern auch eine kontrollierte Oberflächenrauheit garantiert. Auf diesen Schritt folgt in vielen Fällen das Polieren, das nicht nur optische Aspekte wie Hochglanz und Spiegeloberflächen liefert, sondern auch funktionale Eigenschaften verbessert, etwa die Korrosionsbeständigkeit, die Hygiene in der Lebensmittel- oder Medizintechnik oder die Reibungsreduzierung in technischen Bauteilen. Gerade in Branchen, in denen Fehlerquoten minimale Toleranzen überschreiten dürfen, etwa in der Luft- und Raumfahrt oder in der Medizintechnik, sind solche Lösungen nicht mehr wegzudenken, da sie reproduzierbare Ergebnisse mit höchster Zuverlässigkeit liefern.

Ein wesentliches Charakteristikum moderner automatischer Schleif- und Polierlösungen liegt in ihrer Flexibilität, die sie sowohl für die Serienproduktion als auch für wechselnde Kleinserien prädestiniert. Durch modulare Bauweise, schnelle Umrüstbarkeit und programmierbare Roboterarme können Maschinen auf völlig unterschiedliche Bauteilgeometrien eingestellt werden. Das bedeutet, dass eine Produktionslinie, die heute noch Armaturen aus Messing hochglanzpoliert, morgen bereits für Aluminiumprofile oder Edelstahlbehälter genutzt werden kann, ohne dass tagelange Rüstzeiten erforderlich sind. Diese Vielseitigkeit ist vor allem in Branchen entscheidend, die ständig neue Produktvarianten auf den Markt bringen müssen, wie etwa die Konsumgüterindustrie oder die Automobilzulieferer, wo sich die Modelle in kurzen Zyklen ändern. Automatisierte Lösungen sichern hier die notwendige Anpassungsfähigkeit, ohne die Produktionskosten in die Höhe zu treiben.

Von großer Bedeutung ist auch die Integration von Sensorik und Prozessüberwachung in diese Maschinenlösungen. Fortschrittliche Systeme sind heute in der Lage, Bearbeitungsparameter wie Anpressdruck, Schleifwinkel, Temperatur und Vibrationsverhalten in Echtzeit zu messen und automatisch zu korrigieren, falls Abweichungen auftreten. Dadurch wird nicht nur die Qualität der Oberfläche konstant gehalten, sondern auch der Verschleiß von Werkzeugen reduziert. Wenn etwa ein Schleifband seine Schärfe verliert, registriert die Maschine den abnehmenden Materialabtrag und passt Geschwindigkeit oder Druck an, bis ein automatischer Wechsel initiiert wird. Diese Selbstregelungssysteme sorgen dafür, dass Produktionslinien kontinuierlich laufen können, ohne dass die Qualität leidet oder unnötige Ausschussmengen entstehen. Mit der zunehmenden Integration von KI und lernenden Algorithmen wird sich diese Fähigkeit noch weiter verbessern, sodass Maschinen nicht nur reagieren, sondern vorausschauend agieren können, indem sie aus historischen Daten lernen und Muster für optimale Prozessparameter ableiten.

Ein weiteres Feld, in dem Maschinenlösungen für automatisches Schleifen und Polieren entscheidend sind, ist die Verbesserung der Arbeitsbedingungen und die Sicherheit in Produktionsumgebungen. Schleifen und Polieren zählen zu den körperlich belastenden und oft gesundheitlich riskanten Tätigkeiten, da sie mit Staub, Lärm und zum Teil gefährlichen Funken verbunden sind. Automatisierte Anlagen nehmen dem Menschen diese Tätigkeiten ab, indem sie Werkstücke in geschlossenen Zellen mit integrierten Absaug- und Filtersystemen bearbeiten. Für die Bediener bedeutet das, dass sie nicht mehr direkt mit den Gefahrenquellen arbeiten müssen, sondern überwiegend die Rolle der Steuerung, Überwachung und Programmierung übernehmen. Dadurch werden nicht nur Arbeitsunfälle reduziert, sondern auch langfristige Belastungen wie Staublungen oder Gehörschäden vermieden, die bei manuellen Schleifarbeiten häufig vorkommen.

Die Vorteile solcher Lösungen werden besonders deutlich, wenn man die globale Wettbewerbslandschaft betrachtet. Unternehmen, die automatisierte Maschinenlösungen einsetzen, können eine gleichbleibend hohe Qualität zu niedrigeren Stückkosten liefern, was sie auf internationalen Märkten erheblich konkurrenzfähiger macht. Hinzu kommt die Skalierbarkeit: Ein automatisiertes Schleif- und Poliersystem kann rund um die Uhr betrieben werden, ohne dass Ermüdung oder Qualitätsverluste auftreten, wie es bei manuellen Prozessen zwangsläufig der Fall wäre. Gerade in Märkten mit hohem Kostendruck und steigenden Kundenanforderungen ist dies ein entscheidender Vorteil, um langfristig bestehen zu können.

Nicht zu vernachlässigen ist die Rolle der Nachhaltigkeit, die auch bei Schleif- und Poliermaschinen immer stärker in den Vordergrund rückt. Moderne Systeme arbeiten nicht nur energieeffizienter, sondern auch ressourcenschonender. Kühl- und Schmiermittel werden in geschlossenen Kreisläufen wiederverwendet, Schleifmittel werden länger haltbar gemacht, und durch die präzise Steuerung des Materialabtrags entsteht weniger Ausschuss. Diese Faktoren tragen nicht nur zu einer ökologischen, sondern auch zu einer ökonomischen Nachhaltigkeit bei, da die Betriebskosten gesenkt und gesetzliche Umweltauflagen leichter erfüllt werden.

Maschinenlösungen für automatisches Schleifen und Polieren sind damit nicht nur eine technologische Option, sondern zunehmend eine Notwendigkeit für alle Unternehmen, die in der Oberflächenbearbeitung tätig sind. Sie verbinden Präzision mit Wirtschaftlichkeit, verbessern die Arbeitssicherheit, steigern die Produktivität und ermöglichen es, auch höchsten Qualitätsanforderungen gerecht zu werden. In einer Industrie, die sich immer schneller verändert und in der Innovationsdruck und Globalisierung die treibenden Kräfte sind, stellen sie einen entscheidenden Schlüssel dar, um wettbewerbsfähig zu bleiben und die Produktion zukunftsfähig zu gestalten.

Maschinenlösungen für automatisches Schleifen und Polieren werden immer mehr zu einem technologischen Rückgrat moderner Produktionsprozesse, weil sie nicht nur den Anforderungen an Präzision und Oberflächenqualität gerecht werden, sondern gleichzeitig auch eine neue Dimension der Prozesssicherheit und Effizienz eröffnen. Die Nachfrage nach perfekten Oberflächen wächst kontinuierlich, egal ob in der Automobilindustrie, wo Karosserieteile und Zierleisten spiegelglatt erscheinen müssen, in der Medizintechnik, wo Implantate oder chirurgische Instrumente absolute Maßhaltigkeit und hygienisch glatte Flächen erfordern, oder in der Konsumgüterbranche, wo Produkte wie Armaturen oder Küchengeräte nicht nur funktional, sondern auch optisch makellos sein sollen. In allen diesen Bereichen würde eine manuelle Bearbeitung nicht nur zu hohe Kosten verursachen, sondern auch nicht die notwendige Konstanz und Reproduzierbarkeit liefern. Genau hier greifen vollautomatische Systeme ein, die jede Bewegung, jeden Anpressdruck, jeden Schleifwinkel und jede Polierbewegung mit höchster Genauigkeit wiederholen können und damit Ergebnisse schaffen, die unabhängig von menschlichen Schwankungen stets gleich bleiben.

Die Stärke dieser Maschinenlösungen liegt darin, dass sie aus verschiedenen technologischen Komponenten zu einer intelligenten Gesamteinheit kombiniert werden. Roboterarme übernehmen die flexible Handhabung von Werkstücken, CNC-gesteuerte Achsen steuern die präzisen Schleif- und Polierbewegungen, Sensoren messen in Echtzeit Materialabtrag, Temperatur oder Vibrationen, und Softwarelösungen analysieren die Daten, um gegebenenfalls automatisch Anpassungen vorzunehmen. Ein solches Zusammenspiel sorgt dafür, dass auch komplexe Geometrien, schwer zugängliche Stellen oder empfindliche Materialien zuverlässig bearbeitet werden können. Es geht nicht nur um die reine Oberfläche, sondern auch um das Zusammenspiel von Glanzgrad, Haptik, Maßhaltigkeit und Langlebigkeit, das in vielen Anwendungen den Unterschied zwischen einem Standardprodukt und einem Premiumprodukt ausmacht. Moderne Maschinenlösungen sind in der Lage, diesen Spagat zu meistern, indem sie sowohl den groben Abtrag im ersten Schleifprozess als auch das feine Hochglanzpolieren im letzten Schritt in einem durchgängigen, automatisierten Ablauf verbinden.

Die zunehmende Integration von künstlicher Intelligenz und lernfähigen Algorithmen verleiht diesen Maschinenlösungen eine neue Dimension. Systeme, die nicht nur vorgegebene Bewegungsabläufe starr wiederholen, sondern selbstständig aus vergangenen Bearbeitungen lernen und ihre Parameter dynamisch anpassen, eröffnen ganz neue Möglichkeiten. Eine Maschine kann beispielsweise erkennen, dass ein bestimmtes Werkstück an einer Stelle härter oder widerstandsfähiger ist als an einer anderen, und automatisch den Druck oder die Geschwindigkeit so regulieren, dass das Ergebnis gleichmäßig bleibt. Diese Art von adaptiver Prozessführung verhindert Überbearbeitung, reduziert den Werkzeugverschleiß und sorgt für gleichbleibend hohe Qualität auch bei variierenden Materialeigenschaften. Mit jeder Produktionsreihe sammelt das System Daten, die in den Algorithmus zurückfließen und die Bearbeitung weiter optimieren. Dadurch entwickeln sich automatisierte Schleif- und Poliermaschinen immer mehr von starren Werkzeugen zu intelligenten Partnern im Fertigungsprozess.

Gleichzeitig bringen diese Lösungen erhebliche Vorteile in Bezug auf Arbeitssicherheit und Ergonomie. Schleifen und Polieren waren lange Zeit Tätigkeiten, die hohe körperliche Belastungen und gesundheitliche Risiken mit sich brachten, sei es durch Staub, Lärm oder durch die monotone, wiederholte Bewegung, die bei manuellen Arbeiten notwendig war. Mit der Automatisierung verlagert sich die Rolle des Menschen weg von der direkten Ausführung hin zu Steuerung, Überwachung und Wartung der Maschinen. Anstatt selbst Werkstücke in staubiger Umgebung zu bearbeiten, programmieren die Bediener heute die Bewegungsabläufe, überwachen die Prozessparameter und analysieren die Daten, die von der Maschine geliefert werden. Diese Veränderung steigert nicht nur die Sicherheit, sondern auch die Attraktivität des Arbeitsplatzes, da körperlich belastende Routinearbeiten zunehmend ersetzt werden durch anspruchsvollere Aufgaben im Bereich Steuerung und Qualitätskontrolle.

Die Flexibilität moderner Maschinenlösungen ist ein weiterer entscheidender Faktor, der sie für unterschiedlichste Branchen interessant macht. Während ältere Systeme oft nur für eine begrenzte Zahl von Werkstücken oder Prozessen geeignet waren, sind heutige Anlagen modular aufgebaut und erlauben schnelle Umrüstungen. Durch automatisierte Spannsysteme, variable Werkzeugschnittstellen und softwaregesteuerte Anpassungen können Werkstücke unterschiedlichster Größe, Form und Materialzusammensetzung in derselben Anlage bearbeitet werden. Damit ist es möglich, sowohl hochstandardisierte Massenproduktion mit Millionen identischer Teile als auch kleinere Serien mit wechselnden Geometrien effizient und wirtschaftlich zu bewältigen. In Märkten, in denen sich Produktzyklen verkürzen und Individualisierung zunimmt, ist diese Flexibilität entscheidend für die Wettbewerbsfähigkeit.

Neben den rein technischen Vorteilen rücken auch Nachhaltigkeit und Ressourcenschonung immer stärker in den Mittelpunkt der Entwicklung. Automatisierte Schleif- und Poliermaschinen verbrauchen weniger Energie, weil sie Bewegungen optimieren, Stillstandszeiten minimieren und Bearbeitungsprozesse exakt auf das notwendige Maß beschränken. Durch den präzisen Materialabtrag wird unnötiger Ausschuss vermieden, was nicht nur die Kosten senkt, sondern auch Abfall reduziert. Kühlschmierstoffe werden in geschlossenen Kreisläufen genutzt, was sowohl den Verbrauch als auch die Umweltbelastung verringert. Werkzeuge wie Schleifbänder oder Polierscheiben halten länger, da sie in optimierten Betriebsparametern eingesetzt werden, die ihren Verschleiß minimieren. Damit tragen diese Systeme nicht nur zur Kosteneffizienz bei, sondern auch zur Erfüllung wachsender gesetzlicher Anforderungen in Bezug auf Umweltschutz und Nachhaltigkeit, die für viele Unternehmen inzwischen genauso wichtig sind wie reine Produktionskennzahlen.

In der Gesamtschau zeigt sich, dass Maschinenlösungen für automatisches Schleifen und Polieren weit mehr sind als nur eine technische Weiterentwicklung klassischer Oberflächenbearbeitung. Sie sind ein entscheidender Schlüssel zur Industrialisierung moderner Fertigungsprozesse, zur Erreichung höchster Qualitätsstandards und zur Sicherung internationaler Wettbewerbsfähigkeit. Sie verändern die Rolle des Menschen in der Produktion, schaffen neue Maßstäbe in Bezug auf Effizienz, Qualität und Nachhaltigkeit und eröffnen Perspektiven, die weit über die klassischen Anwendungsfelder hinausgehen. In einer globalisierten Welt, in der Märkte immer schneller reagieren, Produkte immer differenzierter werden und der Druck auf Kosten, Qualität und Nachhaltigkeit stetig wächst, sind sie keine Option mehr, sondern eine Notwendigkeit für jedes Unternehmen, das in der Oberflächenbearbeitung tätig ist und seine Zukunft langfristig sichern will.

Maschinenlösungen für automatisches Schleifen und Polieren lassen sich nicht nur als Werkzeuge betrachten, die bestehende Prozesse schneller und effizienter machen, sondern vielmehr als strategische Investitionen, die eine komplette Neuausrichtung von Produktionsabläufen ermöglichen. In traditionellen Fertigungsumgebungen galt das Schleifen und Polieren oft als letzter Schritt in der Prozesskette, der nach Maßbearbeitung und Formgebung durchgeführt wurde und in vielen Fällen von Handarbeit geprägt war. Dieser letzte Arbeitsschritt war häufig ein Flaschenhals, weil er nicht nur zeitaufwendig, sondern auch von der Geschicklichkeit und Erfahrung der Arbeiter abhängig war. Mit dem Aufkommen vollautomatischer Maschinenlösungen verschiebt sich dieses Bild grundlegend: Schleif- und Polierprozesse werden heute als integraler Bestandteil des gesamten Produktionszyklus betrachtet, bei dem die einzelnen Bearbeitungsschritte nahtlos ineinandergreifen, Daten kontinuierlich ausgetauscht werden und die Qualität der Oberfläche bereits während des Fertigungsprozesses kontrolliert und angepasst wird. Diese Entwicklung hat tiefgreifende Auswirkungen auf die Art und Weise, wie Unternehmen ihre Produktionslinien planen, gestalten und optimieren.

Besonders deutlich wird dieser Wandel in Branchen, in denen komplexe Geometrien und anspruchsvolle Materialien zum Einsatz kommen. Ein klassisches Beispiel ist die Luftfahrtindustrie, in der Werkstücke aus Titan oder Verbundwerkstoffen verarbeitet werden, die einerseits extrem stabil, andererseits aber auch schwer zu bearbeiten sind. Manuelles Schleifen und Polieren stößt hier schnell an Grenzen, weil nicht nur höchste Präzision, sondern auch vollständige Reproduzierbarkeit erforderlich ist. Automatische Systeme übernehmen diese Aufgabe, indem sie jeden Bearbeitungsschritt auf Hundertstelmillimeter genau steuern und dabei gleichzeitig Sensoren einsetzen, die den Prozess in Echtzeit überwachen. Wenn beispielsweise die Temperatur im Werkstück steigt, weil zu viel Reibungswärme entsteht, reduziert die Maschine automatisch den Druck oder verändert den Schleifwinkel, um Beschädigungen zu vermeiden. Dieses Maß an Kontrolle wäre von Hand praktisch unmöglich zu erreichen. Darüber hinaus können solche Systeme auch Bauteile in Serienfertigung mit identischer Qualität bearbeiten, was gerade in sicherheitskritischen Branchen ein unverzichtbarer Vorteil ist.

Auch in der Automobilindustrie haben Maschinenlösungen für automatisches Schleifen und Polieren eine zentrale Bedeutung erlangt. Hier geht es nicht nur um technische Funktionalität, sondern zunehmend auch um die optische und haptische Qualität von Oberflächen, die einen großen Teil des Markenerlebnisses ausmachen. Karosserieteile, Felgen, Zierleisten oder Innenraumkomponenten werden durch automatisches Polieren veredelt, sodass sie einen gleichmäßigen Glanzgrad und eine perfekte Oberfläche erhalten, die im Wettbewerb zwischen den Herstellern einen deutlichen Unterschied machen kann. Automatisierte Systeme ermöglichen hier, in hoher Geschwindigkeit große Stückzahlen zu bearbeiten, ohne dass dabei Schwankungen in der Qualität auftreten. Gleichzeitig kann durch die Integration in digitale Fertigungssysteme jede einzelne Oberfläche dokumentiert und überprüft werden, was eine vollständige Rückverfolgbarkeit garantiert. Dies ist vor allem dann wichtig, wenn es um Qualitätskontrollen und Nachweispflichten geht, die von Kunden oder Gesetzgebern eingefordert werden.

Darüber hinaus eröffnen automatisierte Schleif- und Polierlösungen auch in kleineren und mittelständischen Betrieben neue Möglichkeiten. Während solche Systeme früher ausschließlich Großkonzernen vorbehalten waren, sind sie heute in modularen und kompakteren Varianten erhältlich, die auch für Betriebe mit kleineren Losgrößen geeignet sind. Ein Hersteller von Edelstahlarmaturen beispielsweise kann durch den Einsatz einer automatischen Polieranlage nicht nur die Produktqualität erhöhen, sondern auch die Bearbeitungszeit reduzieren und gleichzeitig seine Mitarbeiter von den anstrengenden manuellen Arbeiten entlasten. So entsteht eine deutliche Steigerung der Wettbewerbsfähigkeit, weil die Produkte schneller, günstiger und in besserer Qualität auf den Markt gebracht werden können. Gleichzeitig steigt die Attraktivität als Arbeitgeber, weil die körperlich belastenden Tätigkeiten zunehmend durch anspruchsvollere Aufgaben in der Maschinensteuerung und Prozessoptimierung ersetzt werden.

Ein weiterer Aspekt, der die Bedeutung solcher Lösungen unterstreicht, ist die zunehmende Rolle der Nachhaltigkeit. In vielen Ländern werden gesetzliche Vorgaben immer strenger, wenn es um Energieverbrauch, Emissionen oder Abfallmengen geht. Maschinenlösungen für automatisches Schleifen und Polieren tragen entscheidend dazu bei, diese Anforderungen zu erfüllen. Sie arbeiten energieeffizienter als manuelle Verfahren, weil sie Bearbeitungszeiten verkürzen und unnötige Arbeitsschritte vermeiden. Zudem können sie so gesteuert werden, dass nur so viel Material wie nötig abgetragen wird, wodurch Ausschuss deutlich reduziert wird. Schleifmittel und Polierpasten werden in präzise dosierten Mengen eingesetzt, und Kühlschmierstoffe zirkulieren in geschlossenen Kreisläufen, die nicht nur den Verbrauch senken, sondern auch die Umweltbelastung minimieren. Damit verbinden diese Systeme ökonomische und ökologische Vorteile auf eine Weise, die für Unternehmen zunehmend zu einem strategischen Faktor wird, da Nachhaltigkeit heute nicht mehr nur ein Zusatzargument ist, sondern ein zentrales Kriterium in der Lieferkette und bei der Auswahl von Geschäftspartnern.

Besonders spannend ist auch der Blick in die Zukunft solcher Maschinenlösungen, da sie immer stärker mit anderen digitalen Technologien verknüpft werden. In modernen Smart Factories sind Schleif- und Poliermaschinen nicht isolierte Einheiten, sondern Teil eines vernetzten Gesamtsystems, das Daten mit anderen Maschinen austauscht, Analysen in Echtzeit durchführt und durch künstliche Intelligenz Optimierungen vornimmt. Ein Werkstück, das in der Bearbeitung ist, trägt heute oft schon digitale Informationen mit sich, die von der ersten Bearbeitung bis zur finalen Politur gespeichert und weitergegeben werden. Das bedeutet, dass die Maschine schon weiß, wie hart das Material ist, welche Toleranzen einzuhalten sind oder welche Oberflächenstruktur erreicht werden soll, bevor der eigentliche Bearbeitungsschritt beginnt. So entstehen geschlossene Regelkreise, in denen Fehlerquellen minimiert und Ressourcen bestmöglich eingesetzt werden. Dies eröffnet völlig neue Perspektiven, weil nicht mehr nur die einzelne Maschine, sondern das gesamte Fertigungsnetzwerk optimiert werden kann.

Es zeigt sich also, dass Maschinenlösungen für automatisches Schleifen und Polieren längst über die Rolle einfacher Produktionshilfen hinausgewachsen sind. Sie sind zu intelligenten, adaptiven und nachhaltigen Systemen geworden, die den gesamten Produktionsprozess prägen und beeinflussen. Sie bieten Antworten auf die steigenden Anforderungen der Märkte, auf die Notwendigkeit höherer Qualität bei sinkenden Kosten und auf die wachsenden Erwartungen an Nachhaltigkeit und Sicherheit. Gleichzeitig schaffen sie neue Möglichkeiten, Märkte zu erschließen, Produktinnovationen schneller auf den Weg zu bringen und Arbeitsplätze attraktiver zu gestalten. In dieser Vielschichtigkeit liegt ihre eigentliche Stärke: Sie sind keine isolierte Technologie, sondern ein Schlüssel zur Transformation der industriellen Fertigung im 21. Jahrhundert, die geprägt ist von globalem Wettbewerb, kurzen Innovationszyklen und einem stetigen Wandel hin zu mehr Digitalisierung und Automatisierung.

Automatisierte Schleif- und Poliersysteme

Automatisierte Schleif- und Poliersysteme stellen eine entscheidende Weiterentwicklung in der industriellen Oberflächenbearbeitung dar, weil sie nicht nur die klassische Handarbeit ersetzen, sondern die gesamte Fertigung auf ein neues Niveau heben. Während früher das Schleifen und Polieren mühsam von Facharbeitern ausgeführt wurde und von individuellen Fähigkeiten sowie handwerklicher Erfahrung abhängig war, übernehmen heute komplexe, mechatronisch gesteuerte Systeme diese Aufgaben mit einer Präzision, die in manueller Arbeit nicht erreichbar wäre. Der Wandel hin zu automatisierten Systemen ist dabei nicht nur durch den Wunsch nach höherer Effizienz getrieben, sondern auch durch die Notwendigkeit, in globalisierten Märkten Produkte mit gleichbleibend hoher Qualität zu liefern. Kunden erwarten perfekte Oberflächen, sei es bei glänzenden Edelstahlarmaturen, hochpräzisen medizinischen Implantaten oder aerodynamisch optimierten Bauteilen in der Luftfahrt. Automatisierte Schleif- und Poliersysteme sorgen dafür, dass diese Erwartungen nicht nur erfüllt, sondern übertroffen werden können, da sie mit Reproduzierbarkeit, Geschwindigkeit und Anpassungsfähigkeit arbeiten.

Die Besonderheit solcher Systeme liegt in der engen Verzahnung verschiedener Technologien. Roboterarme übernehmen die Werkstückführung, CNC-gesteuerte Achsen steuern die Bewegungen mit höchster Genauigkeit, und integrierte Sensorik überwacht in Echtzeit den Prozess. Damit wird nicht nur gewährleistet, dass jede Bearbeitung den zuvor definierten Parametern entspricht, sondern auch, dass das System sofort reagieren kann, wenn Abweichungen auftreten. Ein Beispiel hierfür ist die automatische Anpassung des Schleifdrucks, wenn Sensoren feststellen, dass ein Werkstück an einer bestimmten Stelle empfindlicher ist als an einer anderen. Solche adaptiven Steuerungen verhindern Überbearbeitung, reduzieren Ausschuss und verlängern die Lebensdauer der Werkzeuge. Der gesamte Prozess, vom groben Materialabtrag über das Feinschleifen bis hin zum finalen Hochglanzpolieren, kann in einem durchgehenden Ablauf realisiert werden, wodurch Rüstzeiten minimiert und Fehlerquellen ausgeschlossen werden.

Besonders wichtig ist die Flexibilität, die automatisierte Schleif- und Poliersysteme bieten. Moderne Anlagen lassen sich modular aufbauen und damit für unterschiedlichste Branchen und Werkstückgeometrien einsetzen. In der Automobilindustrie werden sie eingesetzt, um Karosserieteile, Felgen oder Zierleisten gleichmäßig zu bearbeiten und auf Hochglanz zu bringen. In der Luft- und Raumfahrttechnik dienen sie dazu, komplexe Titan- oder Verbundwerkstoffbauteile zu glätten und gleichzeitig strengen Maßtoleranzen gerecht zu werden. In der Medizintechnik ermöglichen sie die Bearbeitung von Implantaten oder chirurgischen Instrumenten, die nicht nur funktional, sondern auch in hygienischer Hinsicht höchste Anforderungen erfüllen müssen. Selbst in der Konsumgüterindustrie spielen sie eine große Rolle, wenn es darum geht, Oberflächen nicht nur funktional zu optimieren, sondern auch ästhetisch ansprechend zu gestalten. Diese Vielseitigkeit wird durch schnelle Umrüstbarkeit, programmierbare Bewegungsabläufe und intelligente Werkstückerkennung möglich, sodass sowohl Massenfertigung als auch variantenreiche Kleinserien kosteneffizient realisierbar sind.

Ein weiterer zentraler Vorteil dieser Systeme liegt in der Einbindung in die digitalisierte Fertigungsumgebung. Automatisierte Schleif- und Poliersysteme sind heute zunehmend Teil von Industrie-4.0-Konzepten, in denen Maschinen, Werkstücke und Software miteinander vernetzt sind. Jede Bearbeitung wird dokumentiert, alle Prozessdaten können in Echtzeit ausgewertet und für Optimierungen genutzt werden. So lassen sich Produktionsprozesse kontinuierlich verbessern, Werkzeugverschleiß frühzeitig erkennen und Wartungszyklen planbar gestalten. Die Systeme lernen mit jeder Bearbeitung hinzu, weil Algorithmen aus den gesammelten Daten Muster ableiten und ihre Parameter automatisch anpassen. Diese Verbindung von Automatisierung, Datenauswertung und künstlicher Intelligenz führt dazu, dass die Bearbeitung nicht mehr nur statisch abläuft, sondern dynamisch auf wechselnde Anforderungen reagieren kann.

Hinzu kommt, dass automatisierte Schleif- und Poliersysteme die Arbeitssicherheit erheblich verbessern. Schleifen und Polieren gelten seit jeher als körperlich belastende und gesundheitsgefährdende Tätigkeiten, weil sie mit Staub, Lärm, Funkenflug und monotonen Bewegungsabläufen verbunden sind. In modernen Fertigungsanlagen übernimmt die Maschine diese risikoreichen Aufgaben in geschlossenen Systemen, die mit Absaug- und Filtertechnik ausgestattet sind. Für den Menschen bedeutet das, dass er nicht mehr direkt an der Maschine arbeitet, sondern die Rolle des Bedieners, Programmierers und Qualitätsprüfers einnimmt. Diese Veränderung trägt nicht nur zur Sicherheit bei, sondern auch zur Attraktivität des Arbeitsplatzes, weil monotone Handarbeit durch anspruchsvollere Aufgaben ersetzt wird.

Darüber hinaus leisten automatisierte Systeme einen wesentlichen Beitrag zu Nachhaltigkeit und Ressourcenschonung. Sie reduzieren Energieverbrauch, weil sie Prozesse optimieren und Bearbeitungszeiten verkürzen. Schleif- und Poliermittel werden gezielt dosiert eingesetzt, wodurch weniger Verbrauchsmaterialien benötigt werden. Kühlschmierstoffe werden in geschlossenen Kreisläufen genutzt, die ihre Lebensdauer verlängern und die Umweltbelastung verringern. Auch die Minimierung von Ausschuss spielt eine große Rolle: Da die Maschinen präzise arbeiten und Fehler in Echtzeit korrigieren, wird weniger Material verschwendet. Damit erfüllen sie nicht nur die wachsenden gesetzlichen Anforderungen an Umweltschutz, sondern verschaffen Unternehmen auch ökonomische Vorteile durch geringere Betriebskosten.

Insgesamt sind automatisierte Schleif- und Poliersysteme weit mehr als reine Maschinen – sie sind ein Schlüsselfaktor für die industrielle Transformation, weil sie Präzision, Effizienz, Sicherheit und Nachhaltigkeit in sich vereinen. Sie ermöglichen es Unternehmen, den steigenden Anforderungen an Qualität und Flexibilität gerecht zu werden, ihre Wettbewerbsfähigkeit zu sichern und gleichzeitig neue Standards in der Fertigung zu setzen. Mit der fortschreitenden Integration von künstlicher Intelligenz, lernfähigen Algorithmen und smarten Produktionsnetzwerken wird sich ihre Rolle in den kommenden Jahren noch verstärken. Sie sind nicht mehr nur Werkzeuge zur Oberflächenbearbeitung, sondern werden zu intelligenten Systemen, die aktiv dazu beitragen, ganze Fertigungsprozesse zu gestalten, zu steuern und kontinuierlich zu verbessern.

Automatisierte Schleif- und Poliersysteme repräsentieren in der modernen Fertigungstechnik nicht nur eine Evolution der klassischen Oberflächenbearbeitung, sondern einen fundamentalen Paradigmenwechsel, der Produktion, Qualitätssicherung und Prozessgestaltung auf ein bisher unerreichtes Niveau hebt. Während traditionelle Schleif- und Polierprozesse stark von der Handarbeit abhängig waren, bei der Erfahrung, Geschicklichkeit und Ausdauer des Mitarbeiters die Qualität des Endprodukts bestimmten, übernehmen automatisierte Systeme heute diese Aufgaben mit einer Präzision und Wiederholgenauigkeit, die manuell kaum erreichbar ist. Diese Systeme kombinieren Robotertechnik, CNC-gesteuerte Achsen, Sensorik und intelligente Softwarelösungen zu einem durchgängigen, selbstüberwachenden Prozess, der Werkstücke unabhängig von Material, Form oder Größe mit konstant hoher Oberflächenqualität bearbeitet. Dies ist insbesondere in Branchen von großer Bedeutung, in denen höchste Ansprüche an Maßhaltigkeit, Oberflächenglätte oder optische Erscheinung gestellt werden, wie in der Automobilindustrie, der Luft- und Raumfahrttechnik, der Medizintechnik oder der Konsumgüterproduktion, in der selbst kleinste Abweichungen die Funktionalität oder die ästhetische Wahrnehmung erheblich beeinträchtigen können.

Die Vielseitigkeit automatisierter Schleif- und Poliersysteme beruht auf ihrer Fähigkeit, komplexe Werkstücke in einem einzigen, durchgängigen Prozess zu bearbeiten. Von der Rohteilbearbeitung über das Grobschleifen und Feinschleifen bis hin zum Hochglanzpolieren können alle Schritte nahtlos automatisiert durchgeführt werden, wobei die Maschinen in Echtzeit Messdaten auswerten und den Bearbeitungsprozess dynamisch anpassen. So kann eine Maschine beispielsweise erkennen, dass eine bestimmte Oberfläche härter oder ungleichmäßig strukturiert ist, und den Druck, die Geschwindigkeit oder den Schleifwinkel entsprechend korrigieren, ohne dass menschliches Eingreifen erforderlich ist. Dies sorgt nicht nur für gleichbleibende Oberflächenqualität, sondern reduziert auch den Materialausschuss, verlängert die Lebensdauer der Schleif- und Polierwerkzeuge und minimiert Nachbearbeitungen. Der gesamte Fertigungsprozess wird dadurch effizienter, schneller und gleichzeitig sicherer, weil mögliche Fehlerquellen automatisch eliminiert oder korrigiert werden.

Ein weiterer entscheidender Vorteil automatisierter Systeme ist ihre Flexibilität. Dank modularer Bauweisen, programmierbarer Roboterarme und anpassbarer Spannsysteme können diese Anlagen sowohl für Serienproduktion mit tausenden identischen Bauteilen als auch für kleine, variantenreiche Losgrößen eingesetzt werden. In der Automobilindustrie ermöglichen sie die Bearbeitung unterschiedlichster Karosserie- oder Motorteile, während in der Luftfahrt komplexe Schaufeln, Turbinenkomponenten oder Strukturelemente aus Titan oder Verbundwerkstoffen präzise geschliffen und poliert werden. In der Medizintechnik werden Implantate, Instrumente oder Prothesen in hygienisch einwandfreier, glatter Oberfläche bearbeitet, wobei auch mikroskopische Toleranzen eingehalten werden. Selbst in der Konsumgüterproduktion oder im Möbelbau tragen automatisierte Systeme dazu bei, dass Produkte nicht nur funktional, sondern auch optisch und haptisch perfektioniert werden. Die Fähigkeit, verschiedene Werkstücke und Materialien ohne lange Rüstzeiten zu bearbeiten, macht diese Systeme wirtschaftlich attraktiv und eröffnet den Unternehmen die Möglichkeit, schnell auf Marktanforderungen oder Designänderungen zu reagieren.

Automatisierte Schleif- und Poliersysteme zeichnen sich zudem durch ihre Integration in digitale Fertigungsumgebungen aus. Innerhalb von Industrie-4.0-Konzepten kommunizieren Maschinen miteinander, tauschen Prozessdaten aus und ermöglichen eine vollständige Rückverfolgbarkeit. Jede Bearbeitung wird dokumentiert, wodurch nicht nur die Qualitätssicherung verbessert wird, sondern auch die Analyse von Prozessdaten eine kontinuierliche Optimierung erlaubt. Werkzeuge werden überwacht, Verschleiß erkannt und Wartungsintervalle präzise geplant. Mit der Einbindung von KI-gestützten Algorithmen können Systeme aus der Analyse vergangener Bearbeitungen lernen, Muster erkennen und die Parameter für zukünftige Bearbeitungen automatisch optimieren. Diese intelligente Vernetzung erhöht die Effizienz, reduziert Stillstandszeiten und steigert die Gesamtproduktivität der Fertigung. Gleichzeitig wird das Risiko menschlicher Fehler drastisch reduziert, weil die Maschinen autonom Entscheidungen treffen können, die früher von erfahrenen Mitarbeitern abverlangt wurden.

Die Arbeitssicherheit und Ergonomie profitieren ebenfalls enorm von der Automatisierung. Schleifen und Polieren waren traditionell mit Staub, Lärm, Funkenflug und wiederholten körperlich belastenden Bewegungen verbunden, die auf Dauer gesundheitsschädlich sein können. Durch die Automatisierung dieser Prozesse in geschlossenen Zellen mit Absaug- und Filtersystemen werden die Bediener von diesen Risiken nahezu vollständig entlastet. Ihre Aufgaben verlagern sich auf die Überwachung, Programmierung und Qualitätskontrolle, wodurch der Arbeitsplatz deutlich sicherer und gleichzeitig attraktiver wird. In Verbindung mit modernster Sensorik und Notfallabschaltungen minimiert dies das Unfallrisiko und sorgt dafür, dass auch in Hochleistungsfertigungen ein hohes Maß an Arbeitssicherheit gewährleistet bleibt.

Darüber hinaus spielen ökologische und ökonomische Aspekte eine immer größere Rolle. Automatisierte Schleif- und Poliersysteme reduzieren Energieverbrauch und Materialverschwendung durch optimierte Prozessabläufe, kontrollierte Dosierung von Schleif- und Poliermitteln und den Einsatz von geschlossenen Kühlschmierstoffkreisläufen. Der präzise Materialabtrag minimiert Ausschuss, die verlängerte Lebensdauer der Werkzeuge senkt Kosten und reduziert Umweltbelastungen. Die Kombination aus Effizienzsteigerung, Ressourcenschonung und verbesserter Prozesskontrolle macht diese Systeme zu einem integralen Bestandteil nachhaltiger Produktionsstrategien, die nicht nur wirtschaftlich, sondern auch ökologisch Sinn ergeben.

Nicht zuletzt ist die technologische Weiterentwicklung automatisierter Schleif- und Poliersysteme ein dynamischer Prozess, der durch die zunehmende Digitalisierung und den Einsatz künstlicher Intelligenz immer weiter beschleunigt wird. Systeme lernen aus jeder Bearbeitung, verbessern die Prozesssteuerung, passen sich an neue Werkstoffe und Geometrien an und können künftig sogar Vorhersagen treffen, bevor ein Fehler entsteht. Damit werden automatisierte Schleif- und Poliersysteme zu adaptiven, selbstoptimierenden Produktionswerkzeugen, die weit über die ursprüngliche Funktion der Oberflächenbearbeitung hinausgehen. Sie ermöglichen es, Fertigungsprozesse effizienter, flexibler und nachhaltiger zu gestalten, neue Qualitätsstandards zu setzen und gleichzeitig die Wettbewerbsfähigkeit der Unternehmen zu sichern. In einer globalisierten Industrie, in der Präzision, Geschwindigkeit und Nachhaltigkeit zentrale Faktoren für den Markterfolg sind, sind automatisierte Schleif- und Poliersysteme nicht nur ein technisches Hilfsmittel, sondern ein strategisches Instrument, das die gesamte Fertigung revolutioniert und zukunftssicher macht.

Automatisierte Schleif- und Poliersysteme haben sich längst von einfachen Maschinen zu hochentwickelten, integrierten Produktionslösungen entwickelt, die in der Lage sind, Fertigungsprozesse grundlegend zu transformieren. Sie ersetzen nicht nur die klassische Handarbeit, sondern erweitern die Möglichkeiten der Oberflächenbearbeitung in Bezug auf Präzision, Wiederholgenauigkeit, Effizienz und Prozesssicherheit erheblich. Während früher das Schleifen und Polieren stark von der Erfahrung und dem Können des jeweiligen Mitarbeiters abhing, übernehmen moderne Systeme diese Aufgaben mit einer Genauigkeit, die menschliche Leistung übertrifft, und zwar kontinuierlich, auch bei hohen Stückzahlen. Sie sind in der Lage, komplexe Werkstücke in verschiedenen Materialien und Formen zu bearbeiten, angefangen von filigranen Implantaten in der Medizintechnik über hochpräzise Aluminium- und Titanbauteile in der Luft- und Raumfahrt bis hin zu massiven Edelstahlarmaturen oder dekorativen Konsumgütern, die höchste ästhetische Anforderungen erfüllen müssen. Die Maschinen sorgen dafür, dass jede Oberfläche einheitlich, fehlerfrei und in der exakt gewünschten Beschaffenheit bearbeitet wird, unabhängig von der Produktionscharge oder dem Materialmix.