Kombinierte Bearbeitungsprozesse durch Transferpressen bieten eine effiziente und präzise Methode zur Herstellung von komplexen Teilen. Bei diesem Verfahren wird das Werkstück durch eine Reihe von Bearbeitungsstationen geführt, wobei jede Station eine spezifische Operation durchführt. Die Werkstücke werden dabei von einer Matrize zur nächsten transferiert, wodurch verschiedene Bearbeitungsschritte in einem einzigen Durchgang ausgeführt werden können. Hier sind einige der häufig verwendeten kombinierten Bearbeitungsprozesse durch Transferpressen

Transferpressen sind Maschinen, die in der industriellen Fertigung eingesetzt werden, um Metallteile durch Umformung herzustellen. Diese spezialisierten Pressen ermöglichen es, Metallteile durch Druck und Umformung in verschiedene Formen zu bringen. Transferpressen sind in der Regel Teil eines größeren Fertigungssystems und zeichnen sich durch ihre Fähigkeit aus, Werkstücke zwischen verschiedenen Pressstationen zu übertragen, während der Umformprozess stattfindet. Diese Übertragungsfunktion ermöglicht es, komplexe Umformungen und Stanzungen in mehreren Schritten durchzuführen, wodurch die Produktivität gesteigert und die Fertigung vielfältiger Teile optimiert wird.

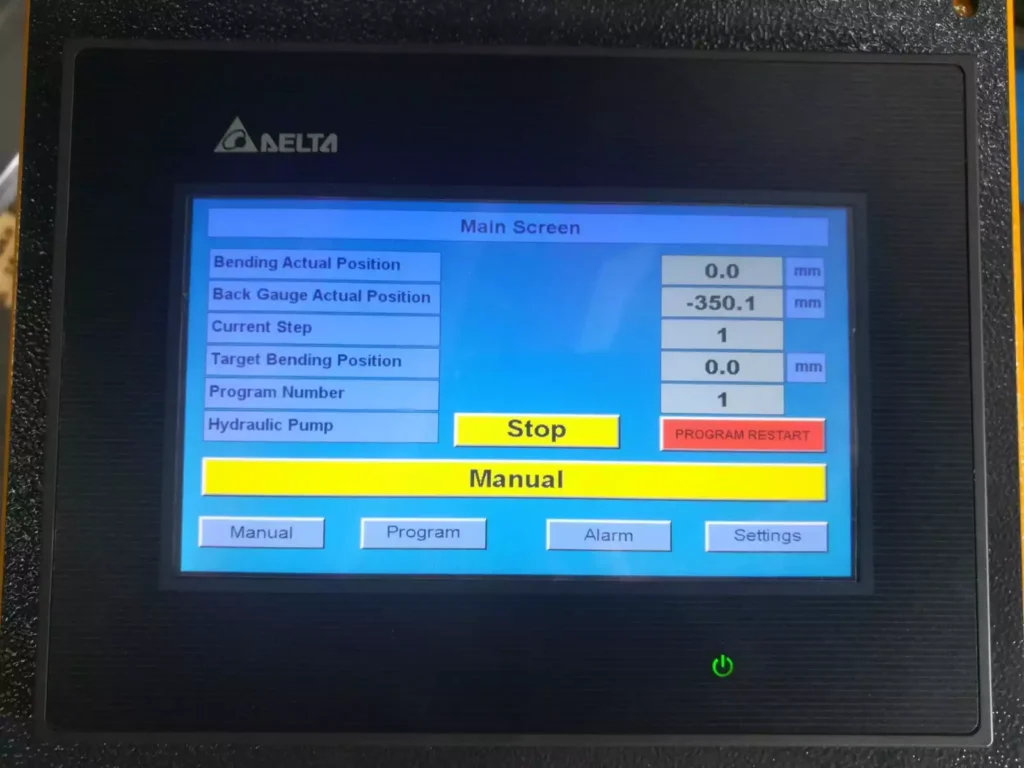

Die Funktionsweise einer Transferpresse basiert auf der Anwendung von Druck auf das zu formende Material. Dies geschieht durch den Einsatz von Stempeln und Matrizen, die das Material in die gewünschte Form bringen. Die Transferbewegung erfolgt entweder mechanisch, hydraulisch oder pneumatisch, abhängig von den spezifischen Anforderungen des Fertigungsprozesses. Durch die präzise Steuerung von Druck, Temperatur und Bewegung können Transferpressen hochwertige Teile mit engen Toleranzen und hoher Oberflächengüte herstellen.

Ein wichtiger Aspekt bei der Verwendung von Transferpressen ist die Werkzeugtechnik. Die Entwicklung und Gestaltung von Werkzeugen, einschließlich Stempeln, Matrizen und anderen Umformwerkzeugen, ist entscheidend für den Erfolg des Umformprozesses. Hochpräzise Werkzeuge ermöglichen es, komplexe Formen und Geometrien mit hoher Genauigkeit zu realisieren.

Automatisierung spielt ebenfalls eine wichtige Rolle bei der Nutzung von Transferpressen. Durch den Einsatz von Robotern, automatisierten Materialtransfersystemen und programmierbaren Steuerungen kann die Produktionsleistung optimiert und die Effizienz gesteigert werden. Dies ermöglicht eine kontinuierliche Produktion bei minimaler menschlicher Einwirkung, was zu einer verbesserten Produktqualität und Konsistenz führt.

Insgesamt bieten Transferpressen eine effiziente und vielseitige Lösung für die Herstellung von Metallteilen durch Umformung. Ihre Fähigkeit, komplexe Umformungen in einem einzigen Prozessschritt durchzuführen und gleichzeitig eine hohe Produktionsgeschwindigkeit aufrechtzuerhalten, macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigungsindustrie.

Hydraulische Pressen sind unverzichtbare Werkzeuge in der modernen Industrie. Sie spielen eine zentrale Rolle in zahlreichen Produktionsprozessen, von der Automobilherstellung bis hin zur Luft- und Raumfahrttechnik. Ihr breites Anwendungsspektrum und ihre Leistungsfähigkeit machen sie zu einem Schlüsselinstrument in der Fertigung und Bearbeitung von Materialien. In diesem Artikel werden wir die verschiedenen Aspekte hydraulischer Pressen untersuchen, ihre Funktionsweise, die unterschiedlichen Typen, ihre Anwendungen in verschiedenen Industriezweigen und die Materialien, die mit diesen Pressen bearbeitet werden können. Ziel ist es, ein umfassendes Verständnis für diese faszinierende Technologie zu vermitteln und ihre Bedeutung in der industriellen Praxis aufzuzeigen.

Hydraulische Pressen basieren auf dem Prinzip der Hydraulik, einer Technologie, die Flüssigkeiten zur Übertragung von Kraft und Bewegung nutzt. Diese Maschinen sind in der Lage, enorme Kräfte zu erzeugen, die weit über die Möglichkeiten mechanischer Pressen hinausgehen. Dadurch können sie auch die härtesten Materialien formen, schneiden und bearbeiten. Die Hydraulik selbst hat eine lange Geschichte, die bis in die Antike zurückreicht, aber ihre moderne Anwendung in Pressen ist ein Ergebnis jahrzehntelanger Entwicklung und Innovation.

Ein wesentlicher Vorteil hydraulischer Pressen liegt in ihrer Flexibilität und Anpassungsfähigkeit. Sie können für eine Vielzahl von Aufgaben konfiguriert werden, von einfachen Biege- und Stanzvorgängen bis hin zu komplexen Umformprozessen. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in vielen Fertigungsprozessen. Darüber hinaus haben Fortschritte in der Hydrauliktechnologie zur Entwicklung von Pressen geführt, die nicht nur leistungsfähiger, sondern auch effizienter und umweltfreundlicher sind.

Im Laufe dieses Artikels werden wir die Funktionsweise hydraulischer Pressen detailliert erklären und die verschiedenen Typen von Pressen, die in der Industrie verwendet werden, vorstellen. Wir werden auch auf die verschiedenen Anwendungen dieser Pressen eingehen und aufzeigen, wie sie in verschiedenen Branchen eingesetzt werden, um spezifische Produktionsanforderungen zu erfüllen. Schließlich werden wir die Materialien untersuchen, die mit hydraulischen Pressen bearbeitet werden können, und einen Blick auf die zukünftigen Entwicklungen und Innovationen in der Hydraulikpresstechnologie werfen.

Hydraulische Pressen sind weit mehr als nur Maschinen, die Materialien bearbeiten. Sie sind Symbole für technologische Innovation und industrielle Effizienz. Ihre Fähigkeit, große Kräfte präzise zu kontrollieren und auf Materialien anzuwenden, hat die Art und Weise, wie wir Produkte herstellen und Materialien formen, revolutioniert. Dieser Artikel soll ein tieferes Verständnis für diese bemerkenswerte Technologie vermitteln und ihre Bedeutung in der modernen Industrie hervorheben.

Grundlagen der hydraulischen Pressen

Funktionsweise

Hydraulische Pressen nutzen das Prinzip der Hydraulik, um große Kräfte zu erzeugen und auf Werkstücke anzuwenden. Das grundlegende Prinzip der Hydraulik beruht auf dem Gesetz von Pascal, das besagt, dass ein Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, in alle Richtungen gleichmäßig übertragen wird. Dies bedeutet, dass durch die Anwendung einer kleinen Kraft auf einen kleinen Kolben eine viel größere Kraft auf einen größeren Kolben ausgeübt werden kann.

Eine typische hydraulische Presse besteht aus den folgenden Hauptkomponenten:

- Hydraulikpumpe: Die Pumpe erzeugt den erforderlichen Druck, indem sie Hydraulikflüssigkeit in das System presst.

- Hydraulikzylinder: Der Zylinder enthält die Kolben, die die mechanische Arbeit verrichten. Wenn die Hydraulikflüssigkeit in den Zylinder gepumpt wird, drückt sie den Kolben nach unten.

- Ventile: Diese steuern den Fluss der Hydraulikflüssigkeit und sorgen dafür, dass der Druck gleichmäßig und kontrolliert aufrechterhalten wird.

- Rahmen: Der Rahmen der Presse hält alle Komponenten zusammen und bietet die notwendige strukturelle Unterstützung, um den hohen Kräften standzuhalten.

Der Prozess beginnt, wenn die Hydraulikpumpe eingeschaltet wird und die Hydraulikflüssigkeit unter Druck gesetzt wird. Diese Flüssigkeit wird durch die Ventile in den Hydraulikzylinder geleitet. Der Druck der Flüssigkeit zwingt den Kolben im Zylinder nach unten, wodurch eine große Kraft auf das Werkstück ausgeübt wird, das sich auf einem festen Untergrund befindet. Durch die Kontrolle der Menge und des Drucks der Hydraulikflüssigkeit kann die Kraft, die auf das Werkstück ausgeübt wird, präzise gesteuert werden.

Geschichtliche Entwicklung

Die Geschichte der hydraulischen Pressen ist eng mit der Entwicklung der Hydrauliktechnologie verbunden. Die Grundlagen der Hydraulik wurden erstmals im 17. Jahrhundert von Blaise Pascal formuliert, der das nach ihm benannte Pascal’sche Gesetz entwickelte. Dieses Gesetz legte den Grundstein für die Entwicklung moderner Hydrauliksysteme.

Im 19. Jahrhundert begann die industrielle Anwendung der Hydraulik, insbesondere durch den britischen Ingenieur Joseph Bramah, der als einer der Pioniere der hydraulischen Pressentechnologie gilt. Bramah patentierte 1795 eine hydraulische Presse, die als „Bramah-Presse“ bekannt wurde. Diese frühe Presse nutzte Wasserdruck, um große Kräfte zu erzeugen und revolutionierte die Metallbearbeitung und andere industrielle Prozesse.

Mit der Weiterentwicklung der Hydraulikpumpen und -systeme im 20. Jahrhundert wurden hydraulische Pressen immer leistungsfähiger und vielseitiger. Die Einführung von Hochdruckhydrauliksystemen ermöglichte die Herstellung von Pressen, die Kräfte von mehreren tausend Tonnen erzeugen konnten. Diese Pressen fanden breite Anwendung in der Automobilindustrie, der Luft- und Raumfahrttechnik und vielen anderen Bereichen.

Heutzutage sind hydraulische Pressen High-Tech-Maschinen, die mit präzisen Steuerungssystemen ausgestattet sind und in der Lage sind, komplexe Umformprozesse mit hoher Genauigkeit durchzuführen. Sie sind unverzichtbare Werkzeuge in der modernen Fertigung und spielen eine entscheidende Rolle in zahlreichen industriellen Anwendungen.

Typen von hydraulischen Pressen

Einfache hydraulische Pressen

Einfache hydraulische Pressen, auch als Einstufen- oder Einständerpressen bekannt, sind die grundlegendste Form hydraulischer Pressen. Sie bestehen aus einem einzelnen Hydraulikzylinder, der eine vertikale Bewegung ausführt, um Druck auf ein Werkstück auszuüben. Diese Pressen sind ideal für einfache Aufgaben wie Biegen, Stanzen, Pressen und Montieren. Sie zeichnen sich durch ihre einfache Konstruktion, Zuverlässigkeit und Benutzerfreundlichkeit aus. Typische Anwendungen finden sich in kleinen Werkstätten und bei der Herstellung von Bauteilen in geringeren Stückzahlen.

Die Hauptmerkmale einfacher hydraulischer Pressen sind:

- Kompakte Bauweise: Aufgrund ihrer Einfachheit nehmen sie wenig Platz ein und sind leicht zu warten.

- Vielseitigkeit: Sie können für eine Vielzahl von Anwendungen angepasst werden, indem verschiedene Werkzeuge und Vorrichtungen verwendet werden.

- Kosteneffizienz: Sie sind in der Regel kostengünstiger in der Anschaffung und im Betrieb als komplexere Pressensysteme.

Doppeltwirkende hydraulische Pressen

Doppeltwirkende hydraulische Pressen, auch als Zweistufenpressen bekannt, verwenden zwei Hydraulikzylinder, um sowohl eine Druck- als auch eine Rückzugsbewegung zu erzeugen. Dies ermöglicht eine höhere Präzision und Kontrolle über den Pressvorgang. Diese Pressen sind besonders nützlich für Anwendungen, die einen gleichmäßigen Druckverlauf und eine genaue Positionierung erfordern, wie z.B. das Tiefziehen von Metallen, das Formen von Kunststoffteilen und das Kalibrieren von Werkstücken.

Die Hauptmerkmale doppeltwirkender hydraulischer Pressen sind:

- Erhöhte Präzision: Durch die Verwendung von zwei Zylindern kann die Bewegung des Presskopfes genauer gesteuert werden.

- Gleichmäßiger Druckverlauf: Sie bieten eine gleichmäßigere Druckverteilung während des gesamten Pressvorgangs, was zu höherer Qualität der bearbeiteten Werkstücke führt.

- Flexibilität: Sie können in einer Vielzahl von industriellen Prozessen eingesetzt werden, die eine präzise Steuerung erfordern.

Spezialhydraulikpressen

Spezialhydraulikpressen sind für spezifische Anwendungen und Anforderungen ausgelegt. Sie umfassen eine breite Palette von Pressen, die für besondere Aufgaben konzipiert sind, wie z.B. Pulvermetallurgiepressen, Schmiedepressen, und Hydroforming-Pressen.

- Pulvermetallurgiepressen: Diese Pressen werden verwendet, um pulverförmige Materialien unter hohem Druck zu verdichten und zu formen. Sie sind entscheidend in der Herstellung von gesinterten Bauteilen, die in der Automobil- und Werkzeugindustrie weit verbreitet sind.

- Schmiedepressen: Diese Pressen sind für die Umformung von Metallen bei hohen Temperaturen ausgelegt. Sie erzeugen extreme Kräfte, die notwendig sind, um Metalle in die gewünschte Form zu bringen. Schmiedepressen werden häufig in der Herstellung von Komponenten für die Luft- und Raumfahrt, den Maschinenbau und die Automobilindustrie eingesetzt.

- Hydroforming-Pressen: Diese spezialisierte Form der hydraulischen Presse verwendet Hochdruckflüssigkeit, um Rohre und Bleche in komplexe Formen zu bringen. Hydroforming ist besonders in der Automobilindustrie beliebt, um leichte und dennoch starke Bauteile herzustellen.

Die Hauptmerkmale von Spezialhydraulikpressen sind:

- Anpassung an spezifische Anwendungen: Sie sind speziell für bestimmte industrielle Prozesse und Anforderungen entwickelt.

- Hohe Leistung und Effizienz: Diese Pressen sind in der Lage, sehr hohe Kräfte und Drücke zu erzeugen, um anspruchsvolle Aufgaben zu bewältigen.

- Technologische Innovationen: Sie beinhalten oft fortschrittliche Technologien und Materialien, um ihre Leistung und Zuverlässigkeit zu maximieren.

Anwendungen von hydraulischen Pressen

Hydraulische Pressen finden in einer Vielzahl von Industriezweigen Anwendung. Ihre Fähigkeit, große Kräfte präzise zu kontrollieren, macht sie zu einem unverzichtbaren Werkzeug in der Fertigung und Bearbeitung. Im Folgenden werden einige der wichtigsten Anwendungsgebiete detailliert beschrieben.

Automobilindustrie

Die Automobilindustrie ist einer der größten Nutzer hydraulischer Pressen. Diese Maschinen sind entscheidend für die Herstellung einer Vielzahl von Fahrzeugkomponenten.

- Blechumformung: Hydraulische Pressen werden verwendet, um Karosserieteile aus Blech zu formen. Die Fähigkeit, große Flächen mit gleichmäßigem Druck zu bearbeiten, ermöglicht die Herstellung von komplexen Formen und Strukturen.

- Montage von Bauteilen: Hydraulische Pressen kommen auch bei der Montage von Fahrzeugkomponenten zum Einsatz. Dies umfasst das Einpressen von Lagern, das Montieren von Motor- und Getriebekomponenten sowie das Fügen von Fahrwerksteilen.

- Recycling: Alte Fahrzeuge werden oft in Schrottpressen zerlegt, die hydraulische Pressen verwenden, um das Material zu verdichten und für die Wiederverwertung vorzubereiten.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind hydraulische Pressen unverzichtbar für die Herstellung von leichten, aber starken Komponenten.

- Umformung von Aluminium- und Titanlegierungen: Diese Materialien sind wegen ihrer Festigkeit und Leichtigkeit in der Luftfahrt sehr beliebt. Hydraulische Pressen werden verwendet, um diese Metalle in präzise Formen zu bringen, die in Flugzeugen und Raumfahrzeugen benötigt werden.

- Kompositmaterialien: In der modernen Luftfahrt werden zunehmend Verbundwerkstoffe verwendet. Hydraulische Pressen spielen eine wichtige Rolle bei der Herstellung und Formung dieser Materialien.

- Test- und Prüfverfahren: Hydraulische Pressen werden auch für Tests und Prüfungen von Bauteilen unter extremen Bedingungen eingesetzt, um ihre Festigkeit und Zuverlässigkeit zu gewährleisten.

Bauindustrie

In der Bauindustrie kommen hydraulische Pressen in verschiedenen Bereichen zum Einsatz, von der Herstellung von Bauelementen bis hin zur Wartung von Maschinen.

- Herstellung von Betonbauteilen: Hydraulische Pressen werden verwendet, um Betonblöcke, -platten und -pfeiler zu formen. Der hohe Druck ermöglicht eine dichte und gleichmäßige Verdichtung des Betons.

- Formen und Biegen von Stahlträgern: Stahl ist ein zentrales Baumaterial, und hydraulische Pressen werden verwendet, um Stahlträger in die gewünschten Formen und Größen zu bringen.

- Reparatur und Wartung: Hydraulische Pressen sind auch in der Wartung und Reparatur von Baumaschinen von Bedeutung, insbesondere beim Austausch von Lagern und anderen verschleißanfälligen Komponenten.

Recycling

Die Recyclingindustrie nutzt hydraulische Pressen, um Materialien zu verdichten und für die Wiederverwertung vorzubereiten.

- Schrottpressen: Hydraulische Pressen werden verwendet, um Metallschrott in kompakte Blöcke zu pressen, die leichter zu transportieren und zu recyceln sind.

- Papierrecycling: Auch in der Papierindustrie kommen hydraulische Pressen zum Einsatz, um Altpapier zu Ballen zu pressen und für den Recyclingprozess vorzubereiten.

- Kunststoffrecycling: Kunststoffabfälle werden mithilfe hydraulischer Pressen verdichtet und zu handlichen Paketen verarbeitet, die in Recyclinganlagen weiterverarbeitet werden können.

Weitere Anwendungen

Neben den oben genannten Bereichen gibt es viele weitere Anwendungen für hydraulische Pressen.

- Schmuckherstellung: In der Schmuckindustrie werden hydraulische Pressen verwendet, um Edelmetalle und -steine zu formen und zu bearbeiten.

- Elektronikindustrie: Hydraulische Pressen spielen eine Rolle bei der Herstellung und Montage von elektronischen Komponenten, indem sie Präzision und Genauigkeit bei der Bearbeitung gewährleisten.

- Lebensmittelindustrie: In der Lebensmittelverarbeitung werden hydraulische Pressen verwendet, um Öle aus Samen zu extrahieren, Fruchtsäfte zu pressen und verschiedene Lebensmittelprodukte zu formen und zu verpacken.

Die Vielseitigkeit hydraulischer Pressen macht sie zu einem unverzichtbaren Werkzeug in zahlreichen Industriezweigen. Ihre Fähigkeit, große Kräfte präzise zu kontrollieren und auf eine Vielzahl von Materialien anzuwenden, ermöglicht eine breite Palette von Anwendungen, die von der Herstellung und Montage bis hin zum Recycling und zur Qualitätsprüfung reichen.

Materialien, die bei hydraulischen Pressen verwendet werden

Hydraulische Pressen sind in der Lage, eine Vielzahl von Materialien zu bearbeiten, von Metallen und Kunststoffen bis hin zu Verbundwerkstoffen. Die Wahl des Materials hängt von der spezifischen Anwendung und den gewünschten Eigenschaften des Endprodukts ab. In diesem Abschnitt werden die wichtigsten Materialien und ihre Eigenschaften sowie ihre Verwendung in hydraulischen Pressen beschrieben.

Metalle

Metalle sind das häufigste Material, das mit hydraulischen Pressen bearbeitet wird. Ihre Festigkeit, Formbarkeit und Vielseitigkeit machen sie ideal für zahlreiche industrielle Anwendungen.

- Stahl

- Eigenschaften: Stahl ist ein hochfestes Material, das sowohl in seiner reinen Form als auch in Legierungen verwendet wird. Es ist widerstandsfähig gegen Verschleiß und Korrosion und kann in eine Vielzahl von Formen gebracht werden.

- Verwendung: Hydraulische Pressen werden verwendet, um Stahl in der Automobil-, Bau- und Maschinenbauindustrie zu formen, zu biegen und zu stanzen. Beispiele sind Karosserieteile, Stahlträger und Maschinenteile.

- Aluminium

- Eigenschaften: Aluminium ist leicht, korrosionsbeständig und hat eine gute elektrische und thermische Leitfähigkeit. Es ist jedoch weniger fest als Stahl und erfordert präzisere Steuerung während der Bearbeitung.

- Verwendung: Aluminium wird häufig in der Luft- und Raumfahrtindustrie sowie in der Automobilindustrie verwendet, um leichte und dennoch starke Bauteile herzustellen. Hydraulische Pressen formen Aluminiumbleche und -profile für Flugzeugrümpfe, Fahrzeugkarosserien und Elektronikgehäuse.

- Kupfer

- Eigenschaften: Kupfer hat eine ausgezeichnete elektrische und thermische Leitfähigkeit und ist leicht formbar. Es ist jedoch teurer als viele andere Metalle.

- Verwendung: Hydraulische Pressen werden verwendet, um Kupferdrähte, Rohre und elektronische Bauteile zu formen. Kupfer wird häufig in der Elektronik- und Energieindustrie verwendet.

- Titan

- Eigenschaften: Titan ist extrem leicht, aber sehr fest und korrosionsbeständig. Es ist schwerer zu bearbeiten als viele andere Metalle und erfordert spezielle Pressen und Werkzeuge.

- Verwendung: In der Luft- und Raumfahrt sowie in der Medizintechnik wird Titan für kritische Bauteile verwendet. Hydraulische Pressen formen Titan für Flugzeugkomponenten, Implantate und Hochleistungsausrüstung.

Kunststoffe

Kunststoffe sind aufgrund ihrer Vielseitigkeit und ihrer günstigen Herstellungskosten ein weiteres wichtiges Material für hydraulische Pressen.

- Thermoplaste

- Eigenschaften: Thermoplaste wie Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC) sind formbar bei hohen Temperaturen und können mehrfach geformt werden.

- Verwendung: Hydraulische Pressen werden verwendet, um Thermoplaste in Formen zu spritzen, zu extrudieren und zu pressen. Sie finden Anwendung in der Verpackungsindustrie, der Automobilindustrie und der Herstellung von Haushaltsgeräten.

- Duroplaste

- Eigenschaften: Duroplaste wie Epoxidharze und Phenolharze sind fest und hitzebeständig, können jedoch nach dem Aushärten nicht erneut geformt werden.

- Verwendung: Diese Kunststoffe werden in der Elektronikindustrie für Leiterplatten und in der Automobilindustrie für hitzebeständige Teile verwendet. Hydraulische Pressen formen Duroplaste durch Druck und Hitze in ihre endgültige Form.

Verbundwerkstoffe

Verbundwerkstoffe kombinieren zwei oder mehr Materialien, um die besten Eigenschaften jedes Materials zu nutzen. Sie sind besonders wichtig in der Luft- und Raumfahrt sowie in der Automobilindustrie.

- Faserverstärkte Kunststoffe (FVK)

- Eigenschaften: FVK bestehen aus einer Polymermatrix, die mit Fasern wie Glas, Kohlenstoff oder Aramid verstärkt ist. Diese Materialien sind leicht, aber extrem fest und steif.

- Verwendung: Hydraulische Pressen werden verwendet, um FVK in komplexe Formen für Flugzeugteile, Automobilkarosserien und Sportgeräte zu pressen. Der hohe Druck ermöglicht eine gleichmäßige Verteilung der Fasern und eine feste Verbindung mit der Polymermatrix.

- Metallmatrix-Verbundwerkstoffe (MMV)

- Eigenschaften: MMV kombinieren Metall mit keramischen oder metallischen Verstärkungsmaterialien. Diese Werkstoffe bieten eine höhere Festigkeit und Temperaturbeständigkeit als reine Metalle.

- Verwendung: In der Raumfahrt und im Militär werden MMV für Anwendungen verwendet, die extreme Festigkeit und Beständigkeit erfordern. Hydraulische Pressen formen diese Materialien für hochbelastbare Strukturbauteile und Schutzpanzerungen.

Weitere Materialien

Neben den oben genannten Materialien gibt es viele andere, die mit hydraulischen Pressen bearbeitet werden können.

- Gummi

- Eigenschaften: Gummi ist elastisch und widerstandsfähig gegen Abrieb und Chemikalien. Er kann in verschiedenen Härtegraden hergestellt werden.

- Verwendung: Hydraulische Pressen werden verwendet, um Gummiteile für Dichtungen, Reifen und Stoßdämpfer zu formen. Der gleichmäßige Druck sorgt für eine präzise Formgebung und Konsistenz.

- Holz

- Eigenschaften: Holz ist ein natürliches Material, das leicht zu bearbeiten ist und gute mechanische Eigenschaften aufweist.

- Verwendung: In der Möbelindustrie und im Bauwesen werden hydraulische Pressen verwendet, um Holz in verschiedene Formen zu pressen, zu biegen und zu laminieren.

Die Fähigkeit hydraulischer Pressen, eine Vielzahl von Materialien zu bearbeiten, macht sie zu einem vielseitigen Werkzeug in der modernen Industrie. Ihre Präzision und Leistungsfähigkeit ermöglichen die Herstellung von hochqualitativen Produkten aus den unterschiedlichsten Werkstoffen.

Zukunft und Innovationen in der Hydraulikpresstechnologie

Die Technologie der hydraulischen Pressen hat sich im Laufe der Jahre stetig weiterentwickelt, um den wachsenden Anforderungen der Industrie gerecht zu werden. Die Zukunft dieser Technologie verspricht noch mehr Innovationen, die ihre Leistungsfähigkeit, Effizienz und Vielseitigkeit weiter steigern werden. In diesem Abschnitt werfen wir einen Blick auf einige der vielversprechendsten Entwicklungen und Trends in der Hydraulikpresstechnologie.

Digitalisierung und Industrie 4.0

Die Integration digitaler Technologien und die Konzepte von Industrie 4.0 revolutionieren die Fertigungsprozesse, einschließlich der Verwendung hydraulischer Pressen.

- IoT (Internet der Dinge): Durch die Vernetzung von hydraulischen Pressen mit IoT-Sensoren können Echtzeitdaten über den Zustand und die Leistung der Maschinen erfasst und analysiert werden. Dies ermöglicht eine vorausschauende Wartung, die Ausfallzeiten reduziert und die Lebensdauer der Maschinen verlängert.

- Big Data und Analytik: Die Analyse großer Datenmengen kann helfen, die Effizienz von Pressvorgängen zu optimieren. Durch die Auswertung von Produktionsdaten können Fehlerquellen identifiziert und Prozesse kontinuierlich verbessert werden.

- Künstliche Intelligenz (KI): KI kann verwendet werden, um komplexe Pressprozesse zu steuern und zu überwachen. Algorithmen lernen aus vergangenen Produktionsdaten und passen die Pressparameter in Echtzeit an, um die bestmöglichen Ergebnisse zu erzielen.

Energieeffizienz und Nachhaltigkeit

Energieeffizienz und Nachhaltigkeit sind in der modernen Industrie von großer Bedeutung. Hydraulische Pressen werden zunehmend so entwickelt, dass sie umweltfreundlicher und energieeffizienter arbeiten.

- Elektrohydraulische Antriebe: Elektrohydraulische Antriebe kombinieren die Vorteile elektrischer und hydraulischer Systeme, um den Energieverbrauch zu reduzieren. Diese Antriebe sind effizienter und leiser als herkömmliche Hydrauliksysteme.

- Regenerative Systeme: Moderne hydraulische Pressen sind mit regenerativen Systemen ausgestattet, die überschüssige Energie während des Pressvorgangs zurückgewinnen und wiederverwenden. Dies führt zu einer erheblichen Reduzierung des Energieverbrauchs.

- Biologisch abbaubare Hydraulikflüssigkeiten: Der Einsatz umweltfreundlicher Hydraulikflüssigkeiten, die biologisch abbaubar sind, trägt dazu bei, die Umweltbelastung zu verringern und die Sicherheit am Arbeitsplatz zu erhöhen.

Verbesserte Materialien und Konstruktion

Die kontinuierliche Entwicklung neuer Materialien und Konstruktionsmethoden trägt dazu bei, die Leistungsfähigkeit hydraulischer Pressen zu steigern.

- Leichtbauweise: Die Verwendung leichter und hochfester Materialien wie Kohlefaserverbundwerkstoffe in der Konstruktion von Pressen reduziert das Gesamtgewicht der Maschinen und verbessert ihre Energieeffizienz.

- 3D-Druck: Der Einsatz von 3D-Drucktechnologien ermöglicht die Herstellung komplexer Bauteile für hydraulische Pressen mit hoher Präzision. Dies führt zu einer Reduzierung der Produktionskosten und einer Verkürzung der Entwicklungszeiten.

- Modulare Bauweise: Modulare Pressensysteme bieten Flexibilität und Anpassungsfähigkeit. Sie ermöglichen es, einzelne Module je nach Bedarf auszutauschen oder zu erweitern, was die Wartung erleichtert und die Lebensdauer der Maschinen verlängert.

Erhöhte Präzision und Kontrolle

Die Anforderungen an die Präzision und Kontrolle von Pressvorgängen steigen stetig, insbesondere in der Luft- und Raumfahrt, der Medizintechnik und der Elektronikindustrie.

- Servo-Hydraulik: Servo-hydraulische Systeme bieten eine präzise Steuerung der Pressbewegungen und ermöglichen eine exakte Positionierung und Kraftregelung. Diese Systeme sind ideal für Anwendungen, die hohe Präzision erfordern.

- Adaptive Steuerungssysteme: Moderne hydraulische Pressen sind mit adaptiven Steuerungssystemen ausgestattet, die sich automatisch an wechselnde Bedingungen anpassen. Diese Systeme verbessern die Prozessstabilität und die Qualität der Endprodukte.

- Hochauflösende Sensoren: Der Einsatz hochauflösender Sensoren ermöglicht eine genauere Überwachung und Kontrolle des Pressvorgangs. Diese Sensoren liefern Echtzeitdaten über Druck, Temperatur und Position, die zur Optimierung der Prozesse verwendet werden können.

Erweiterte Anwendungen und Branchen

Die kontinuierliche Weiterentwicklung der Hydraulikpresstechnologie eröffnet neue Anwendungsmöglichkeiten und Branchen, die von den Vorteilen dieser Maschinen profitieren können.

- Medizintechnik: Hydraulische Pressen werden zunehmend in der Medizintechnik eingesetzt, um präzise und komplexe medizinische Geräte und Implantate herzustellen. Die hohe Präzision und Kontrolle dieser Pressen sind entscheidend für die Herstellung von Produkten mit hohen Qualitätsanforderungen.

- Energieerzeugung: In der Energiebranche werden hydraulische Pressen für die Herstellung und Wartung von Windturbinen, Solarpaneelen und anderen erneuerbaren Energieanlagen verwendet. Die Fähigkeit, große und komplexe Strukturen zu bearbeiten, ist ein wesentlicher Vorteil.

- Lebensmittelverarbeitung: In der Lebensmittelindustrie finden hydraulische Pressen Anwendung bei der Verarbeitung und Verpackung von Lebensmitteln. Sie ermöglichen eine effiziente und hygienische Verarbeitung, die den hohen Standards der Lebensmittelbranche entspricht.

Die Zukunft der Hydraulikpresstechnologie verspricht spannende Entwicklungen und Innovationen, die ihre Leistungsfähigkeit und Vielseitigkeit weiter steigern werden. Mit der Integration digitaler Technologien, der Verbesserung der Energieeffizienz, der Verwendung neuer Materialien und der Erweiterung der Anwendungsbereiche werden hydraulische Pressen auch in Zukunft eine Schlüsselrolle in der industriellen Fertigung spielen.

Kombinierte Bearbeitungsprozesse durch Transferpressen

- Stanzen und Biegen: Die Transferpresse kann mit entsprechenden Matrizen ausgestattet werden, um Stanzen und Biegen in einem Durchgang durchzuführen. Dies ermöglicht die Herstellung von Teilen mit gestanzten Löchern, Ausschnitten oder Konturen sowie gebogenen Abschnitten.

- Umformen und Gewindeschneiden: Transferpressen können auch für das Umformen von Werkstücken und das anschließende Gewindeschneiden eingesetzt werden. Das Werkstück wird dabei durch mehrere Matrizen geführt, um die gewünschte Form zu erzeugen, und anschließend wird das Gewinde geschnitten.

- Prägen und Bohren: Durch die Kombination von Präge- und Bohrstationen in einer Transferpresse können Teile hergestellt werden, die geprägte Muster oder Logos aufweisen, während gleichzeitig Bohrungen oder Gewindebohrungen durchgeführt werden.

- Schneiden und Nieten: Transferpressen können mit Schneid- und Nietstationen ausgestattet werden, um das Werkstück in bestimmten Bereichen zu schneiden und anschließend Nietverbindungen herzustellen. Dies ist besonders nützlich bei der Herstellung von Karosserieteilen oder Blechkomponenten.

Durch den Einsatz von Transferpressen können komplexe Bearbeitungsprozesse in einem einzigen Durchgang durchgeführt werden, was zu erheblichen Einsparungen in Bezug auf Zeit, Kosten und Arbeitsaufwand führt. Die präzise Steuerung der Presskraft und Bewegung der Matrizen gewährleistet eine gleichbleibende Qualität der hergestellten Teile. Darüber hinaus bieten Transferpressen eine hohe Produktivität, da mehrere Operationen parallel oder sequentiell durchgeführt werden können.

Transferpressen sind eine Art von Presse, die verwendet wird, um mehrere Bearbeitungsprozesse in einem einzigen Zyklus durchzuführen. Sie werden häufig in der Automobilindustrie, der Elektronikindustrie und der Verpackungsindustrie verwendet.

Transferpressen arbeiten, indem sie das Blech durch eine Reihe von Werkzeugen führen. Jedes Werkzeug führt eine bestimmte Bearbeitungsoperation aus, wie z. B. Biegen, Stanzen oder Tiefziehen. Die Werkzeuge sind so angeordnet, dass sie das Blech in die gewünschte Form bringen.

Transferpressen bieten eine Reihe von Vorteilen gegenüber traditionellen Pressen, darunter:

- Hohe Präzision: Transferpressen können sehr präzise Teile mit komplexen Formen herstellen.

- Effizienz: Transferpressen können die Produktionszeit reduzieren, indem mehrere Bearbeitungsprozesse in einem Schritt durchgeführt werden.

- Flexibilität: Transferpressen können eine Vielzahl von Materialien verarbeiten, was sie zu einem vielseitigen Werkzeug für eine Vielzahl von Anwendungen macht.

Beispiele für Anwendungen von Transferpressen

Transferpressen werden in einer Vielzahl von Anwendungen verwendet, darunter:

- Automobilindustrie: Im Automobilbau werden Transferpressen verwendet, um Karosserieteile, wie Türen, Kotflügel und Stoßstangen, herzustellen.

- Elektronikindustrie: In der Elektronikindustrie werden Transferpressen verwendet, um Leiterplatten, Kondensatoren und andere elektronische Komponenten herzustellen.

- Verpackungsindustrie: In der Verpackungsindustrie werden Transferpressen verwendet, um Verpackungen, wie Kartons und Tüten, herzustellen.

Zukunft der Transferpressen

Die Nachfrage nach Transferpressen wird voraussichtlich in den kommenden Jahren steigen. Dies liegt daran, dass die Automobilindustrie, die Elektronikindustrie und die Verpackungsindustrie weiter wachsen und Transferpressen für die Herstellung komplexer Teile benötigen.

Die Hersteller von Transferpressen investieren in neue Technologien, um die Effizienz und Produktivität dieser Maschinen zu verbessern. Dazu gehören die Entwicklung neuer Werkzeugsysteme, die Automatisierung des Werkzeugwechsels und die Verwendung von künstlicher Intelligenz zur Optimierung der Produktionsabläufe.

Vorteile von Transferpressen

Die Vorteile von Transferpressen sind:

- Hohe Präzision: Transferpressen können sehr präzise Teile mit komplexen Formen herstellen.

- Effizienz: Transferpressen können die Produktionszeit reduzieren, indem mehrere Bearbeitungsprozesse in einem Schritt durchgeführt werden.

- Flexibilität: Transferpressen können eine Vielzahl von Materialien verarbeiten, was sie zu einem vielseitigen Werkzeug für eine Vielzahl von Anwendungen macht.

Nachteile von Transferpressen

Die Nachteile von Transferpressen sind:

- Hohe Investitionskosten: Transferpressen sind relativ teuer in der Anschaffung.

- Hohe Anforderungen an die Werkzeuge: Die Werkzeuge für Transferpressen sind relativ komplex und müssen hochpräzise sein.

- Hohe Anforderungen an das Material: Das Material muss ausreichend fest sein, um die Umformung zu ermöglichen.

Arten von Transferpressen

Transferpressen können in verschiedene Arten unterteilt werden, je nach Art der Bearbeitungsprozesse, die durchgeführt werden.

- Doppeldrucktransferpressen: Doppeldrucktransferpressen führen zwei Bearbeitungsprozesse in einem einzigen Zyklus durch.

- Dreistufentransferpressen: Dreistufentransferpressen führen drei Bearbeitungsprozesse in einem einzigen Zyklus durch.

- Vierstufentransferpressen: Vierstufentransferpressen führen vier Bearbeitungsprozesse in einem einzigen Zyklus durch.

- Etc.: Transferpressen können auch mehr als vier Bearbeitungsprozesse durchführen.

Automatisierung von Transferpressen

Die Automatisierung von Transferpressen ist ein wichtiger Trend. Automatisierte Transferpressen können die Effizienz und Produktivität des Verfahrens verbessern.

Die Automatisierung von Transferpressen kann durch die Verwendung von folgenden Technologien erreicht werden:

- Automatischer Werkzeugwechsel: Automatischer Werkzeugwechsel kann die Produktionszeit reduzieren, indem der manuelle Werkzeugwechsel eliminiert wird.

- Automatisiertes Messen und Prüfen: Automatisiertes Messen und Prüfen kann die Qualität der hergestellten Teile verbessern.

- Automatisiertes Qualitätsmanagement: Automatisiertes Qualitätsmanagement kann die Fehlerrate reduzieren.

Die Automatisierung von Transferpressen ist ein komplexes Thema, das eine sorgfältige Planung und Umsetzung erfordert.

Die Auswahl der geeigneten kombinierten Bearbeitungsprozesse durch Transferpressen hängt von den spezifischen Anforderungen des Werkstücks und der gewünschten Endform ab. Faktoren wie Materialart, Größe, Komplexität der Form und Produktionsvolumen spielen eine Rolle bei der Auswahl der optimalen Prozesse und der Auslegung der Transferpresse.

Transferpressen sind spezielle Werkzeugmaschinen, die in der Massenproduktion eingesetzt werden, insbesondere in der Automobilindustrie. Sie ermöglichen kombinierte Bearbeitungsprozesse, bei denen ein Werkstück durch mehrere aufeinanderfolgende Umform- und Bearbeitungsschritte geführt wird. Hier sind einige Aspekte der kombinierten Bearbeitungsprozesse durch Transferpressen:

Funktionsweise:

- Materialzuführung: Das Ausgangsmaterial, oft eine Metallbandrolle, wird in die Transferpresse eingebracht.

- Transfermechanismus: Die Transferpresse verfügt über einen speziellen Mechanismus, der das Werkstück von einer Bearbeitungsstation zur nächsten transportiert. Dies kann ein Schiebetisch, Greifer oder andere Vorrichtungen umfassen.

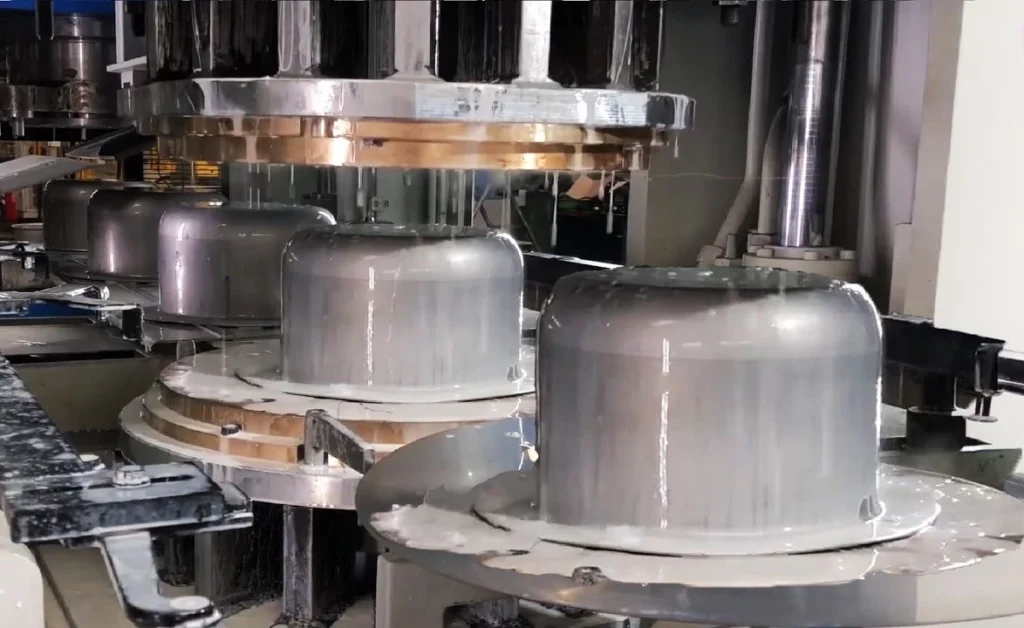

- Umformoperationen: Das Werkstück durchläuft mehrere Bearbeitungsstationen, an denen verschiedene Umformoperationen durchgeführt werden können. Dies kann das Stanzen, Biegen, Prägen, Tiefziehen und andere Umformverfahren umfassen.

- Zwischenstationen: Zwischen den Umformstationen können Zwischenstationen platziert sein. Hier können verschiedene Vor- oder Nachbearbeitungsschritte erfolgen, wie etwa das Reinigen, Schmieren oder die Qualitätskontrolle.

- Bearbeitungsoperationen: Neben den Umformoperationen können auch Bearbeitungsstationen in den Prozess integriert sein. Das können Bohren, Gewindeschneiden, Fräsen oder andere Bearbeitungsschritte sein.

- Automatisierung: Die Transferpressen können mit Automatisierungstechnologien ausgestattet sein, um den Materialfluss zu optimieren, Werkzeugwechsel zu erleichtern und die Produktivität zu steigern.

Anwendungen:

Transferpressen mit kombinierten Bearbeitungsprozessen werden in verschiedenen Industriezweigen eingesetzt, wobei die Automobilindustrie eine der prominentesten ist. Einige Anwendungen sind:

- Automobilindustrie: Herstellung von Karosserieteilen, Innenausstattungen, Befestigungselementen und anderen Komponenten.

- Elektronikindustrie: Produktion von Gehäusen, Abdeckungen und anderen Teilen für elektronische Geräte.

- Haushaltsgeräte: Herstellung von Teilen für Haushaltsgeräte wie Waschmaschinen, Geschirrspüler und Kühlschränke.

- Baumaterialien: Produktion von Metallkomponenten für Bauanwendungen.

Vorteile:

- Effizienz: Die kombinierten Bearbeitungsprozesse durch Transferpressen ermöglichen eine effiziente Massenproduktion von Teilen in einem kontinuierlichen Durchgang.

- Präzision: Die präzise Steuerung der Umform- und Bearbeitungsoperationen gewährleistet eine hohe Genauigkeit der hergestellten Teile.

- Materialausnutzung: Durch die kontinuierliche Bearbeitung und den effizienten Materialfluss wird das Ausgangsmaterial optimal genutzt.

- Werkzeugwechsel: Der Werkzeugwechsel zwischen verschiedenen Bearbeitungsoperationen kann automatisiert werden, um die Umrüstzeiten zu minimieren.

Die kombinierten Bearbeitungsprozesse durch Transferpressen sind entscheidend für die Massenproduktion von Teilen mit komplexen Formen und Präzisionsanforderungen. Der Einsatz solcher Pressen ermöglicht eine effiziente Fertigung bei gleichzeitig hoher Qualität der produzierten Teile.

Stanzen und Biegen

Stanzen und Biegen sind zwei grundlegende Verfahren der Blechbearbeitung, die verwendet werden, um verschiedene Formen und Funktionen in Blechmaterialien zu erzeugen. Hier sind einige Informationen zu den beiden Verfahren:

- Stanzen: Beim Stanzen wird ein Loch oder eine Aussparung in ein Blechmaterial gestanzt. Dies geschieht durch den Einsatz einer Stanzpresse, die eine spezielle Stanzform verwendet, um das gewünschte Loch oder die gewünschte Aussparung zu erzeugen. Stanzen eignet sich für verschiedene Anwendungen, wie zum Beispiel die Erzeugung von Löchern für Befestigungen, Durchführungen oder zur Formgebung von Teilen.

- Biegen: Beim Biegen wird das Blechmaterial entlang einer bestimmten Linie gebogen, um eine gewünschte Form oder einen gewünschten Winkel zu erzeugen. Dies wird normalerweise mit einer Abkantpresse oder einer Biegemaschine durchgeführt. Die Maschine übt Druck auf das Blech aus, um es um einen vorgegebenen Biegeradius zu biegen. Das Biegen ermöglicht die Erzeugung von Komponenten mit Winkeln, Kanten, Falzen und anderen gebogenen Formen.

Stanzen und Biegen sind oft kombinierte Verfahren, die in Kombination verwendet werden, um komplexe Formen oder Bauteile herzustellen. Das Stanzen kann vor dem Biegen erfolgen, um Löcher oder Aussparungen in das Blech zu bringen, die dann während des Biegeprozesses ihre Position beibehalten.

Die Wahl zwischen Stanzen und Biegen hängt von den spezifischen Anforderungen des Projekts ab. Stanzen eignet sich gut für die Erzeugung von Löchern und Aussparungen, während das Biegen ideal ist, um das Blech in eine gewünschte Form zu bringen. In einigen Fällen werden beide Verfahren kombiniert, um komplexe Bauteile herzustellen, die sowohl Löcher als auch gebogene Abschnitte enthalten.

Es ist wichtig, qualitativ hochwertige Maschinen und Werkzeuge für das Stanzen und Biegen zu verwenden, um präzise Ergebnisse zu erzielen. Darüber hinaus sollten die Sicherheitsrichtlinien und Verfahren bei der Verwendung von Stanz- und Biegemaschinen immer beachtet werden, um Verletzungen zu vermeiden.

Umformen und Gewindeschneiden

Umformen und Gewindeschneiden sind zwei wichtige Verfahren der Metallbearbeitung, die verwendet werden, um das Material in eine gewünschte Form zu bringen und Gewinde in das Werkstück einzubringen. Hier sind einige Informationen zu den beiden Verfahren:

- Umformen: Beim Umformen wird das Metallmaterial mechanisch verändert, um es in eine bestimmte Form zu bringen. Dies kann durch Biegen, Strecken, Stauchen, Walzen oder andere Verfahren erfolgen. Das Ziel des Umformens ist es, das Material in die gewünschte Form zu bringen, ohne es zu entfernen oder zu schneiden. Umformen kann sowohl manuell als auch maschinell erfolgen und erfordert oft spezielle Werkzeuge oder Maschinen.

- Gewindeschneiden: Beim Gewindeschneiden wird ein Gewinde in das Metallwerkstück geschnitten. Dies ermöglicht es, Schrauben, Bolzen oder andere Befestigungselemente in das Werkstück einzuführen. Das Gewindeschneiden kann entweder mit einem Gewindeschneidewerkzeug manuell oder mit einer Gewindeschneidemaschine automatisch erfolgen. Es gibt verschiedene Arten von Gewinden, wie metrische Gewinde, Zollgewinde oder spezielle Gewindeprofile, die je nach Anwendung ausgewählt werden.

Umformen und Gewindeschneiden werden häufig in Kombination verwendet, um komplexe Metallbauteile herzustellen. Zum Beispiel können beim Umformen Löcher oder Aussparungen in das Werkstück gebracht werden, in die dann Gewinde geschnitten werden können. Dies ermöglicht die Verwendung von Befestigungselementen, um verschiedene Komponenten zusammenzufügen.

Die Auswahl des geeigneten Verfahrens hängt von den spezifischen Anforderungen des Projekts ab. Umformen eignet sich gut für die Formgebung großer Teile oder die Erzeugung komplexer Formen, während das Gewindeschneiden ideal ist, um Gewinde für die Befestigung von Teilen zu erzeugen.

Es ist wichtig, die richtigen Werkzeuge und Maschinen für das Umformen und Gewindeschneiden zu verwenden, um genaue Ergebnisse zu erzielen. Darüber hinaus sollten immer die entsprechenden Sicherheitsmaßnahmen beachtet werden, um Verletzungen zu vermeiden.

Prägen und Bohren

Prägen und Bohren sind zwei wichtige Verfahren der Metallbearbeitung, die dazu dienen, Material zu formen und Löcher oder Durchgänge in Werkstücken zu erzeugen. Hier sind einige Informationen zu den beiden Verfahren:

- Prägen: Beim Prägen wird das Material durch Druck oder Schlagkraft in eine bestimmte Form gebracht. Es können Muster, Logos, Buchstaben oder andere dekorative Elemente in das Werkstück geprägt werden. Das Prägen erfolgt in der Regel mit Hilfe von Prägestempeln oder Prägewerkzeugen, die auf das Material einwirken. Prägen wird oft in der Metallverarbeitung, aber auch in anderen Bereichen wie der Leder- oder Kunststoffverarbeitung eingesetzt.

- Bohren: Beim Bohren wird ein Loch oder Durchgang in das Material gebohrt. Dies wird erreicht, indem ein rotierender Bohrer mit scharfen Schneidkanten in das Werkstück eindringt. Bohren kann sowohl manuell mit Handbohrern als auch maschinell mit Bohrmaschinen oder CNC-gesteuerten Bohranlagen durchgeführt werden. Je nach Anwendung können verschiedene Bohrerarten verwendet werden, wie zum Beispiel Spiralbohrer, Zentrierbohrer, Flachbohrer oder Senker.

Prägen und Bohren sind grundlegende Techniken, die in vielen Bereichen der Metallverarbeitung eingesetzt werden. Sie ermöglichen die Herstellung von Teilen mit spezifischen Formen und Funktionen. Zum Beispiel kann das Prägen von Seriennummern oder Markierungen auf Metallkomponenten deren Rückverfolgbarkeit verbessern. Das Bohren von Löchern ermöglicht die Montage von Bauteilen oder das Durchführen von Verbindungselementen wie Schrauben oder Bolzen.

Die Auswahl des geeigneten Verfahrens hängt von den spezifischen Anforderungen des Projekts ab. Prägen eignet sich gut für die Erzeugung von dekorativen Elementen oder zur Kennzeichnung von Teilen. Das Bohren ist ideal, um präzise Löcher oder Durchgänge in das Material zu erzeugen.

Es ist wichtig, die richtigen Werkzeuge und Maschinen für das Prägen und Bohren zu verwenden, um genaue Ergebnisse zu erzielen. Darüber hinaus sollten immer die entsprechenden Sicherheitsmaßnahmen beachtet werden, um Verletzungen zu vermeiden.

Schneiden und Nieten

Schneiden und Nieten sind zwei wichtige Verfahren in der Metallverarbeitung. Hier sind einige Informationen zu den beiden Verfahren:

- Schneiden: Beim Schneiden wird das Metallmaterial in eine gewünschte Form oder Größe gebracht. Es gibt verschiedene Methoden zum Schneiden von Metall, darunter:

- Scheren: Metallscheren werden verwendet, um gerade Schnitte in Bleche oder Profile zu machen. Sie können manuell oder maschinell betrieben werden.

- Schneiden mit einer Schneidbrenner: Bei diesem Verfahren wird eine Flamme verwendet, um das Metall zu erhitzen und mit einem Sauerstoffstrahl zu schneiden. Es ermöglicht das Schneiden von dickem Metall.

- Plasmaschneiden: Plasmaschneiden verwendet einen Plasmastrahl, um das Metall zu schneiden. Es ist effektiv bei einer Vielzahl von Metallstärken.

- Laserschneiden: Laserschneiden nutzt einen fokussierten Laserstrahl, um das Metall präzise zu schneiden. Es bietet hohe Genauigkeit und ermöglicht komplexe Schnittmuster.

- Nieten: Das Nieten ist ein Verfahren zur Verbindung von Metallteilen. Dabei werden Nieten, die kleine Stifte oder Bolzen aus Metall sind, durch vorgebohrte Löcher in den zu verbindenden Teilen geschoben. Die Enden der Nieten werden dann verformt oder verpresst, um eine feste Verbindung herzustellen. Das Nieten wird oft verwendet, wenn eine dauerhafte und robuste Verbindung erforderlich ist, insbesondere in Bereichen mit Vibrationen oder Zugkräften.

Beide Verfahren, Schneiden und Nieten, spielen eine wichtige Rolle in der Metallverarbeitung und ermöglichen die Herstellung von präzisen und festen Verbindungen. Die Auswahl der geeigneten Schneidemethode hängt von der Art und Dicke des Metalls sowie von den spezifischen Anforderungen des Projekts ab. Beim Nieten ist es wichtig, die richtigen Nieten und das entsprechende Werkzeug für die gewünschte Verbindung zu verwenden.

Es ist wichtig, bei Schneide- und Nietarbeiten die entsprechenden Sicherheitsmaßnahmen zu beachten, um Verletzungen zu vermeiden. Dazu gehört das Tragen von Schutzbrillen, Handschuhen und anderer persönlicher Schutzausrüstung sowie die richtige Handhabung der Werkzeuge und Maschinen.

Transferlinie:

Eine Transferlinie ist ein Schlüsselelement in der modernen Fertigungsindustrie, insbesondere im Bereich der Blechumformung. Diese hochgradig spezialisierten Fertigungslinien sind darauf ausgerichtet, eine kontinuierliche und effiziente Produktion von Werkstücken zu ermöglichen, indem sie verschiedene Bearbeitungsschritte nahtlos integrieren. Die Transferlinie besteht aus einer Abfolge von automatisierten Arbeitsstationen oder Maschinen, die miteinander verbunden sind und jeweils spezifische Aufgaben im Herstellungsprozess ausführen.

Der Materialfluss in einer Transferlinie ist sorgfältig geplant, um eine optimale Nutzung von Ressourcen und eine hohe Produktionsgeschwindigkeit sicherzustellen. Werkstücke werden typischerweise von einer Station zur nächsten transportiert, entweder durch Förderbänder, Roboterarme oder andere automatisierte Handhabungssysteme.

Automatisierung ist ein zentraler Aspekt von Transferlinien, da sie die Produktionsprozesse rationalisiert, menschliche Fehler minimiert und die Gesamtleistung der Anlage verbessert. Durch den Einsatz von Robotern, CNC-Steuerungen und fortschrittlicher Sensorik können Transferlinien komplexe Umformprozesse mit hoher Präzision und Wiederholbarkeit durchführen.

Ein weiterer wichtiger Aspekt von Transferlinien ist ihre Flexibilität. Moderne Produktionsanlagen müssen oft in der Lage sein, schnell zwischen verschiedenen Produkten oder Produktvarianten umzuschalten. Transferlinien sind so konzipiert, dass sie diese Anforderungen erfüllen können, indem sie Werkzeugwechsel und Anpassungen der Fertigungsparameter schnell und effizient durchführen.

Qualitätssicherung ist ein wesentlicher Bestandteil jeder Transferlinie. Inline-Messtechnik und Überwachungssysteme werden verwendet, um sicherzustellen, dass die hergestellten Teile den erforderlichen Spezifikationen entsprechen. Fehlererkennungssysteme können Abweichungen während des Fertigungsprozesses erkennen und gegebenenfalls Korrekturmaßnahmen einleiten.

Die Implementierung einer Transferlinie erfordert eine sorgfältige Planung und Integration verschiedener Technologien und Prozesse. CAD/CAM-Systeme werden oft verwendet, um das Anlagenlayout zu entwerfen und die Bewegung von Werkstücken sowie die Steuerung der Maschinen zu optimieren.

Insgesamt bieten Transferlinien für die Blechumformung eine effiziente und kostengünstige Möglichkeit, hochwertige Produkte in großen Stückzahlen herzustellen. Durch kontinuierliche Innovation und Weiterentwicklung bleiben Transferlinien ein wichtiger Bestandteil der modernen Fertigungslandschaft und ermöglichen es Unternehmen, wettbewerbsfähig zu bleiben und auf die sich ändernden Anforderungen des Marktes zu reagieren.

Blechumformung:

Die Blechumformung ist ein wichtiger Prozess in der Fertigungsindustrie, der es ermöglicht, flache Blechmaterialien in die gewünschte Form zu bringen, um Teile für eine Vielzahl von Anwendungen herzustellen. Dieser Prozess umfasst verschiedene Techniken wie Stanzen, Biegen, Ziehen, Tiefziehen und Prägen, die je nach den Anforderungen des Endprodukts eingesetzt werden.

- Stanzen: Beim Stanzen werden Löcher, Aussparungen oder bestimmte Formen aus einem Blech ausgestanzt, um spezifische Merkmale oder Befestigungspunkte zu schaffen. Dies geschieht normalerweise mithilfe einer Stanzpresse und einem speziellen Werkzeug, das das Blech durchdringt und das gewünschte Loch oder die gewünschte Form erzeugt.

- Biegen: Beim Biegen wird das Blech um eine bestimmte Achse gebogen, um eine gekrümmte Form zu erzeugen. Dies kann durch Anwendung von Druck auf das Blech mit einer Biegemaschine erfolgen. Biegevorgänge können einfach sein, wie das Biegen einer geraden Kante, oder komplexer, wie das Biegen in mehreren Achsen, um komplexe Formen zu erzeugen.

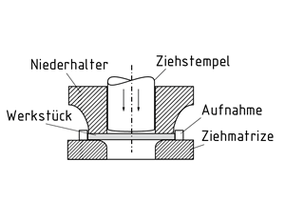

- Ziehen: Beim Ziehen wird das Blech über eine Form gezogen, um eine bestimmte Kontur zu erzeugen. Dies geschieht oft mithilfe einer Ziehpresse und eines Ziehstempels, der das Blech über die Form zieht und dabei die gewünschte Form annimmt.

- Tiefziehen: Tiefziehen ist eine spezielle Form des Ziehens, bei der das Blech in eine tiefe Form gezogen wird, um komplexe dreidimensionale Teile zu erzeugen. Dieser Prozess erfordert oft mehrere Ziehschritte und eine präzise Steuerung der Materialfluss- und Umformkräfte.

- Prägen: Beim Prägen wird eine bestimmte Textur oder ein Muster auf die Oberfläche des Blechs geprägt, um ästhetische oder funktionale Merkmale zu erzeugen. Dies geschieht normalerweise mithilfe eines Prägestempels, der das Muster in das Blech drückt.

Die Blechumformung erfordert präzise Steuerung von Druck, Temperatur und Materialfluss, um hochwertige Teile mit engen Toleranzen herzustellen. Moderne Fertigungsanlagen verwenden oft CNC-gesteuerte Maschinen und fortschrittliche Werkzeugtechnologien, um diesen Anforderungen gerecht zu werden und komplexe Teile mit hoher Effizienz und Wiederholgenauigkeit herzustellen.

Die Blechumformung wird in einer Vielzahl von Branchen eingesetzt, darunter Automobilbau, Luft- und Raumfahrt, Elektronik, Bauwesen und Haushaltsgeräte. Durch kontinuierliche Innovation und Weiterentwicklung bleiben die Techniken der Blechumformung ein wesentlicher Bestandteil der modernen Fertigung und ermöglichen es Unternehmen, Produkte mit komplexen Formen und hohen Qualitätsstandards herzustellen.

Fertigungslinie:

Eine Fertigungslinie, auch Produktionslinie genannt, ist eine Abfolge von miteinander verbundenen Arbeitsstationen oder Maschinen, die dazu dienen, Rohmaterialien oder Halbfertigprodukte in fertige Endprodukte umzuwandeln. Diese Linien sind charakterisiert durch eine kontinuierliche Bewegung der Materialien entlang der Linie und die Durchführung spezifischer Bearbeitungsschritte an verschiedenen Stationen.

- Konzept: Eine Fertigungslinie basiert auf einem durchdachten Konzept, das den Produktionsprozess vom Anfang bis zum Ende umfasst. Dieses Konzept umfasst die Auswahl der benötigten Maschinen, die Planung des Materialflusses, die Festlegung der Bearbeitungsschritte und die Gestaltung des Layouts der Produktionsanlage.

- Arbeitsstationen: Die Fertigungslinie besteht aus mehreren Arbeitsstationen, an denen verschiedene Bearbeitungsschritte durchgeführt werden. Jede Arbeitsstation ist für eine spezifische Aufgabe oder eine Gruppe von Aufgaben verantwortlich, die zur Herstellung des Endprodukts erforderlich sind.

- Materialfluss: Der Materialfluss in einer Fertigungslinie ist entscheidend für die Effizienz und Produktivität des gesamten Systems. Er muss sorgfältig geplant werden, um Engpässe zu vermeiden und sicherzustellen, dass die Materialien kontinuierlich und ohne Unterbrechungen durch die Linie fließen können.

- Automatisierung: Moderne Fertigungslinien nutzen oft Automatisierungstechnologien, um den Betrieb zu rationalisieren und die Produktivität zu steigern. Dies umfasst den Einsatz von Robotern, CNC-Maschinen, Förderbändern, automatisierten Handhabungssystemen und Steuerungssystemen.

- Qualitätskontrolle: Die Qualität der hergestellten Produkte wird an verschiedenen Punkten entlang der Fertigungslinie überwacht und kontrolliert. Dies kann durch visuelle Inspektion, Messungen, Prüfungen oder andere Methoden erfolgen, um sicherzustellen, dass die Produkte den erforderlichen Standards entsprechen.

- Flexibilität: Eine moderne Fertigungslinie muss oft in der Lage sein, sich an veränderte Produktanforderungen anzupassen und verschiedene Produkte oder Produktvarianten herzustellen. Die Flexibilität der Linie wird durch den Einsatz von modularen Maschinen, schnellen Werkzeugwechseln und anpassbaren Arbeitsstationen erreicht.

- Effizienzsteigerung: Durch kontinuierliche Optimierung der Produktionsprozesse und -abläufe strebt eine Fertigungslinie nach einer Steigerung der Effizienz und Produktivität. Dies kann durch Reduzierung von Ausschuss, Verkürzung von Durchlaufzeiten, Senkung von Kosten und Verbesserung der Auslastung der Anlagen erreicht werden.

- Nachhaltigkeit: Nachhaltigkeitsaspekte werden zunehmend in modernen Fertigungslinien berücksichtigt. Dies umfasst den Einsatz von energieeffizienten Technologien, die Reduzierung von Abfällen und Emissionen, die Wiederverwendung von Materialien und die Einhaltung von Umweltstandards.

- Kontinuierliche Verbesserung: Eine Fertigungslinie strebt kontinuierlich nach Verbesserung und Innovation, um wettbewerbsfähig zu bleiben und den sich ändernden Anforderungen des Marktes gerecht zu werden. Dies umfasst die Einführung neuer Technologien, die Schulung der Mitarbeiter, die Optimierung von Prozessen und die Analyse von Leistungsdaten.

Eine effektive Fertigungslinie ermöglicht es Unternehmen, hochwertige Produkte in großen Stückzahlen herzustellen, während sie gleichzeitig Kosten senken, Durchlaufzeiten verkürzen und Flexibilität für zukünftige Anforderungen bieten. Durch eine sorgfältige Planung, Integration von Technologien und kontinuierliche Verbesserung können Fertigungslinien zu einem wesentlichen Wettbewerbsvorteil für Unternehmen werden.

Automatisierung:

Die Automatisierung ist ein wesentlicher Bestandteil moderner Fertigungslinien und bezieht sich auf den Einsatz von Maschinen, Robotern und Computersystemen, um Prozesse und Aufgaben zu automatisieren, die zuvor manuell ausgeführt wurden. In Fertigungsanlagen ermöglicht die Automatisierung eine Steigerung der Effizienz, Produktivität und Qualität der hergestellten Produkte. Hier sind einige wichtige Aspekte der Automatisierung:

- Roboterintegration: Roboter werden zunehmend in Fertigungsanlagen eingesetzt, um repetitive Aufgaben wie das Handling von Werkstücken, das Beladen von Maschinen und das Durchführen von Montage- oder Schweißprozessen zu übernehmen. Sie arbeiten präzise und zuverlässig, was die Produktionsgeschwindigkeit erhöht und die Fehlerquote minimiert.

- CNC-Steuerung: Computer Numeric Control (CNC)-Systeme steuern die Bewegung von Werkzeugen und Maschinen in Fertigungsanlagen mithilfe von vorprogrammierten Anweisungen. Sie ermöglichen präzise Bearbeitungsprozesse und die Herstellung komplexer Teile mit hoher Genauigkeit.

- Automatisierte Handhabungssysteme: Förderbänder, Roboterarme, Greifer und andere automatisierte Handhabungssysteme transportieren Materialien und Werkstücke zwischen den verschiedenen Stationen einer Fertigungslinie. Sie optimieren den Materialfluss und reduzieren die Durchlaufzeiten.

- Prozessautomatisierung: Prozessautomatisierung umfasst die Automatisierung von Fertigungsprozessen wie Stanzen, Biegen, Schweißen, Lackieren und Montieren. Dies geschieht durch den Einsatz von spezialisierten Maschinen und Robotern, die die erforderlichen Aufgaben autonom ausführen.

- Sensorik und Überwachungssysteme: Sensoren und Überwachungssysteme erfassen Daten über den Zustand der Maschinen, die Qualität der hergestellten Teile und andere relevante Parameter. Diese Daten werden verwendet, um den Betrieb der Anlagen zu optimieren, Fehler frühzeitig zu erkennen und die Produktionsprozesse zu verbessern.

- Integration von Informationstechnologie: Die Integration von Informationstechnologie ermöglicht eine nahtlose Kommunikation zwischen verschiedenen Komponenten einer Fertigungslinie sowie die Überwachung und Steuerung des gesamten Fertigungsprozesses von einem zentralen Kontrollpunkt aus.

- Kostenreduktion: Durch Automatisierung können Unternehmen die Produktionskosten senken, indem sie die Arbeitskosten reduzieren, die Auslastung der Anlagen optimieren, Ausschuss minimieren und die Effizienz steigern.

- Qualitätssicherung: Automatisierung trägt zur Verbesserung der Produktqualität bei, indem sie wiederholbare und präzise Fertigungsprozesse ermöglicht, Fehler frühzeitig erkennt und die Einhaltung von Qualitätsstandards sicherstellt.

- Flexibilität: Moderne Automatisierungstechnologien sind oft flexibel und anpassungsfähig, was es Unternehmen ermöglicht, schnell zwischen verschiedenen Produkten oder Produktvarianten umzuschalten und sich auf veränderte Marktanforderungen einzustellen.

Insgesamt ermöglicht die Automatisierung eine effiziente und wettbewerbsfähige Fertigung, indem sie die Produktivität steigert, die Qualität verbessert und die Kosten senkt. Durch kontinuierliche Innovation und Weiterentwicklung bleiben automatisierte Fertigungsanlagen ein wesentlicher Bestandteil der modernen Industrie.

Presswerkzeug:

Ein Presswerkzeug ist ein unverzichtbares Element in der Blechumformung und wird verwendet, um Bleche durch Druck oder Zug in eine bestimmte Form zu bringen. Diese Werkzeuge bestehen in der Regel aus einer oberen und einer unteren Matrize, die zusammenarbeiten, um das Blech zu formen. Hier sind einige wichtige Aspekte von Presswerkzeugen:

- Matrizen: Die Matrizen sind die Hauptkomponenten eines Presswerkzeugs und bestimmen die Form des Endprodukts. Sie können flach, konkav, konvex oder eine beliebige andere Form haben, abhängig von den Anforderungen des Umformprozesses.

- Stempel: Der Stempel ist das bewegliche Teil des Werkzeugs, das das Blech gegen die Matrize drückt und es in die gewünschte Form bringt. Der Stempel kann verschiedene Konturen, Aussparungen oder Prägungen haben, um spezifische Merkmale auf dem Werkstück zu erzeugen.

- Presskraft: Die Presskraft, die auf das Werkzeug ausgeübt wird, bestimmt die Umformkräfte, die auf das Blech wirken. Diese Kraft wird durch die Presse oder den Umformungsmechanismus erzeugt und muss genau kontrolliert werden, um eine präzise Umformung zu gewährleisten.

- Materialien: Presswerkzeuge werden aus hochfesten Materialien hergestellt, die den hohen Umformkräften standhalten können. Typische Materialien sind Stahllegierungen, gehärteter Stahl, Hartmetalle oder Keramik, je nach den Anforderungen des Umformprozesses und der Lebensdauer des Werkzeugs.

- Kühlung: Bei bestimmten Umformprozessen kann eine Kühlung des Werkzeugs erforderlich sein, um eine Überhitzung zu verhindern und die Lebensdauer des Werkzeugs zu verlängern. Dies kann durch interne Kühlkanäle oder externe Kühlung mit Wasser oder anderen Kühlmitteln erfolgen.

- Schmierung: Eine Schmierung des Werkzeugs kann die Reibung reduzieren, den Verschleiß minimieren und die Qualität der hergestellten Teile verbessern. Dies kann durch die Anwendung von Schmiermitteln auf die Werkzeugoberflächen oder durch die Verwendung von beschichteten Werkzeugen erreicht werden.

- Werkzeugwechsel: Der Wechsel von Presswerkzeugen kann je nach den Anforderungen des Fertigungsprozesses erforderlich sein. Dies kann entweder manuell oder automatisiert erfolgen, um die Stillstandszeiten zu minimieren und die Produktivität zu maximieren.

- Werkzeugkonstruktion: Die Konstruktion des Presswerkzeugs ist entscheidend für die Qualität und Präzision der hergestellten Teile. Sie muss so gestaltet sein, dass sie den Umformkräften standhält, eine gleichmäßige Verteilung der Belastung ermöglicht und eine hohe Wiederholgenauigkeit gewährleistet.

- Wartung und Instandhaltung: Presswerkzeuge erfordern regelmäßige Wartung und Instandhaltung, um ihre Leistung und Lebensdauer zu erhalten. Dies umfasst die Reinigung, Inspektion, Schmierung, Reparatur von Beschädigungen und gegebenenfalls den Austausch von Verschleißteilen.

Presswerkzeuge sind entscheidend für die Blechumformung und ermöglichen es, komplexe Teile mit hoher Präzision und Wiederholbarkeit herzustellen. Durch sorgfältige Planung, Konstruktion und Wartung können Presswerkzeuge die Effizienz und Produktivität von Fertigungsanlagen verbessern und dazu beitragen, hochwertige Produkte herzustellen.

Hydraulikpresse:

Hydraulikpressen sind leistungsstarke Werkzeugmaschinen, die in der Blechumformung weit verbreitet sind und hydraulische Kraft verwenden, um Druck auf das Werkstück auszuüben und es in die gewünschte Form zu bringen. Hier sind einige wichtige Aspekte von Hydraulikpressen:

- Hydrauliksystem: Das Herzstück einer Hydraulikpresse ist ihr Hydrauliksystem, das aus einer Pumpe, einem Hydrauliktank, Hydraulikzylindern und Steuerventilen besteht. Die Pumpe erzeugt den hydraulischen Druck, der durch die Zylinder auf das Werkstück übertragen wird, um es zu formen.

- Presskraft: Hydraulikpressen können eine enorme Presskraft erzeugen, die es ermöglicht, auch dicke und widerstandsfähige Bleche zu formen. Die Presskraft wird durch die Größe der Hydraulikzylinder und den Druck des Hydrauliksystems bestimmt.

- Arbeitsbereich: Die Größe des Arbeitsbereichs einer Hydraulikpresse bestimmt die maximalen Abmessungen der zu formenden Werkstücke. Pressen können in verschiedenen Größen und Konfigurationen erhältlich sein, um den Anforderungen verschiedener Anwendungen gerecht zu werden.

- Werkzeugwechsel: Hydraulikpressen können mit verschiedenen Werkzeugen und Matrizen ausgestattet werden, um eine Vielzahl von Umformoperationen durchzuführen. Der Wechsel von Werkzeugen kann je nach Bedarf manuell oder automatisiert erfolgen.

- Umformgeschwindigkeit: Die Umformgeschwindigkeit einer Hydraulikpresse hängt von verschiedenen Faktoren ab, einschließlich des Drucks des Hydrauliksystems, der Größe der Zylinder und der Arbeitslast. Moderne Hydraulikpressen können in der Lage sein, verschiedene Umformgeschwindigkeiten für unterschiedliche Anforderungen zu liefern.

- Präzision: Hydraulikpressen können eine hohe Präzision und Wiederholbarkeit bei der Umformung von Blechen bieten, insbesondere wenn sie mit CNC-Steuerungen und fortschrittlichen Regelungssystemen ausgestattet sind. Dies ermöglicht die Herstellung von Teilen mit engen Toleranzen und komplexen Geometrien.

- Energieeffizienz: Moderne Hydraulikpressen sind oft energieeffizienter als ältere Modelle, da sie über fortschrittliche Hydrauliksysteme verfügen, die den Energieverbrauch optimieren und die Wärmeentwicklung reduzieren können.

- Sicherheit: Die Sicherheit ist ein wichtiger Aspekt bei der Verwendung von Hydraulikpressen, da sie eine hohe Presskraft erzeugen können, die potenziell gefährlich sein kann. Sicherheitsvorrichtungen wie Lichtgitter, Not-Aus-Schalter und Schutzeinrichtungen sind daher entscheidend, um Unfälle zu vermeiden.

Hydraulikpressen sind vielseitige Werkzeugmaschinen, die in verschiedenen Branchen eingesetzt werden, darunter Automobilbau, Luft- und Raumfahrt, Schwerindustrie, Maschinenbau und Elektronik. Durch ihre Fähigkeit, große Kräfte zu erzeugen und komplexe Umformoperationen durchzuführen, sind sie ein unverzichtbares Werkzeug für die Blechumformung und ermöglichen es Unternehmen, hochwertige Produkte effizient herzustellen.

Materialfluss:

Der Materialfluss ist ein wesentlicher Aspekt in der Fertigungsindustrie und bezieht sich auf die Bewegung von Rohmaterialien, Halbfertigprodukten und fertigen Produkten durch den Fertigungsprozess. Ein effizienter Materialfluss ist entscheidend für die Produktivität, Kostenkontrolle und Qualitätssicherung in einer Fertigungsanlage. Hier sind einige wichtige Aspekte des Materialflusses:

- Planung: Eine sorgfältige Planung des Materialflusses ist erforderlich, um Engpässe zu vermeiden, die Durchlaufzeiten zu minimieren und eine effiziente Nutzung der Ressourcen zu gewährleisten. Dies umfasst die Festlegung von Routen, Lagerplätzen, Handhabungssystemen und Arbeitsabläufen.

- Transportmittel: Der Materialfluss kann durch verschiedene Transportmittel erfolgen, darunter Förderbänder, Rollenbahnen, Gabelstapler, Kräne, AGVs (Automated Guided Vehicles) und Roboter. Die Auswahl des geeigneten Transportmittels hängt von den Eigenschaften der Materialien, der Entfernung, der Geschwindigkeit und anderen Faktoren ab.

- Just-in-Time (JIT) Produktion: Das JIT-Prinzip zielt darauf ab, den Materialfluss zu optimieren, indem Materialien genau dann bereitgestellt werden, wenn sie benötigt werden, und Überbestände vermieden werden. Dies reduziert Lagerbestände, verbessert die Reaktionsfähigkeit und senkt die Lagerkosten.

- Lean Production: Lean Production-Prinzipien zielen darauf ab, Verschwendung im Materialfluss zu reduzieren, indem unnötige Lagerbestände, Überproduktion, Transportzeiten, Wartezeiten und unnötige Bewegungen minimiert werden. Dies führt zu einer schlanken und effizienten Produktion.

- Automatisierung: Automatisierungstechnologien wie Förderbänder, Roboter und automatisierte Handhabungssysteme können den Materialfluss rationalisieren, die Durchlaufzeiten verkürzen und die Produktivität steigern, indem sie manuelle Arbeitsvorgänge ersetzen oder unterstützen.

- Qualitätssicherung: Die Qualitätssicherung im Materialfluss umfasst die Überwachung und Prüfung der Materialien während ihres gesamten Weges durch die Fertigungsanlage, um sicherzustellen, dass sie den erforderlichen Standards entsprechen und Fehler frühzeitig erkannt werden.

- Flexibilität: Eine flexible Gestaltung des Materialflusses ermöglicht es einer Fertigungsanlage, schnell auf Änderungen in der Nachfrage, Produktionsaufträge oder Produktvarianten zu reagieren, ohne die Effizienz zu beeinträchtigen. Dies erfordert modulare Arbeitsstationen, anpassbare Handhabungssysteme und agile Produktionsprozesse.

- Kontinuierliche Verbesserung: Der Materialfluss sollte kontinuierlich überwacht, analysiert und optimiert werden, um Engpässe zu identifizieren, Engstellen zu beseitigen und die Effizienz zu steigern. Dies umfasst die Analyse von Daten, die Einführung von Lean-Methoden und die Schulung der Mitarbeiter.

Ein effizienter Materialfluss ist entscheidend für den Erfolg einer Fertigungsanlage und trägt dazu bei, die Produktivität zu steigern, die Kosten zu senken, die Qualität zu verbessern und die Wettbewerbsfähigkeit zu erhöhen. Durch eine sorgfältige Planung, Implementierung von Automatisierungstechnologien und kontinuierliche Verbesserung können Unternehmen einen optimalen Materialfluss erreichen und ihre Fertigungsprozesse optimieren.

Umformtechnik:

Die Umformtechnik ist ein zentraler Bereich der Fertigungsindustrie und befasst sich mit der Herstellung von Bauteilen durch Umformung von Werkstoffen, insbesondere Metallen und Kunststoffen. Diese Technik ermöglicht die Herstellung von Teilen mit komplexen Formen und engen Toleranzen, die in einer Vielzahl von Branchen eingesetzt werden, darunter Automobilbau, Luft- und Raumfahrt, Elektronik, Bauwesen und Medizintechnik. Hier sind einige wichtige Aspekte der Umformtechnik:

- Verfahren: Die Umformtechnik umfasst verschiedene Verfahren zur Umformung von Werkstücken, darunter Schmieden, Walzen, Pressen, Tiefziehen, Biegen, Stanzen und Extrudieren. Jedes Verfahren hat seine eigenen Merkmale, Anwendungen und Einschränkungen.

- Materialien: Umformtechniken können auf eine Vielzahl von Werkstoffen angewendet werden, einschließlich Metallen wie Stahl, Aluminium, Kupfer und Titan sowie Kunststoffen wie ABS, Polycarbonat und Polyethylen. Die Auswahl des geeigneten Materials hängt von den Anforderungen des Endprodukts, der Umformbarkeit und anderen Faktoren ab.

- Umformkräfte: Umformtechniken erfordern die Anwendung von mechanischen Kräften, um das Werkstück in die gewünschte Form zu bringen. Diese Kräfte können durch verschiedene Mechanismen erzeugt werden, darunter Druck, Zug, Biegemomente und Scherkräfte.

- Werkzeugbau: Der Bau von Werkzeugen ist ein wesentlicher Aspekt der Umformtechnik, da sie die Formgebung des Werkstücks bestimmen. Werkzeuge können aus verschiedenen Materialien hergestellt werden, einschließlich Stahllegierungen, Hartmetallen und Keramik, und müssen eine hohe Verschleißfestigkeit und Präzision aufweisen.

- Prozessparameter: Die Umformtechnik erfordert die genaue Kontrolle verschiedener Prozessparameter, einschließlich Temperatur, Druck, Geschwindigkeit, Schmierung und Materialfluss. Eine präzise Steuerung dieser Parameter ist entscheidend für die Qualität und Genauigkeit der hergestellten Teile.

- Qualitätssicherung: Die Qualitätssicherung ist ein wichtiger Aspekt der Umformtechnik und umfasst die Überwachung und Prüfung der hergestellten Teile, um sicherzustellen, dass sie den erforderlichen Standards entsprechen. Dies umfasst visuelle Inspektionen, Messungen, Prüfungen und andere Methoden der Qualitätskontrolle.

- Nachbearbeitung: Nach der Umformung können Teile weitere Nachbearbeitungsschritte erfordern, um Oberflächenfehler zu entfernen, Toleranzen einzuhalten oder spezifische Oberflächenstrukturen zu erzeugen. Dies kann durch Schleifen, Polieren, Beschichten oder andere Verfahren erfolgen.

Die Umformtechnik ist ein vielseitiger und wichtiger Bereich der Fertigungsindustrie, der eine breite Palette von Produkten und Komponenten für verschiedene Anwendungen ermöglicht. Durch kontinuierliche Innovation und Weiterentwicklung bleiben Umformtechniken ein wesentlicher Bestandteil der modernen Fertigung und ermöglichen es Unternehmen, wettbewerbsfähig zu bleiben und hochwertige Produkte effizient herzustellen.

Werkzeugwechsel:

Der Werkzeugwechsel ist ein kritischer Aspekt in der Fertigungsindustrie, insbesondere bei Maschinen, die für die Herstellung verschiedener Produkte oder Produktvarianten eingesetzt werden. Ein effizienter Werkzeugwechsel ermöglicht es, die Stillstandszeiten zu minimieren und die Produktionsflexibilität zu erhöhen. Hier sind einige wichtige Aspekte des Werkzeugwechsels:

- Planung und Vorbereitung: Ein erfolgreicher Werkzeugwechsel erfordert eine sorgfältige Planung und Vorbereitung. Dies umfasst die Verfügbarkeit der erforderlichen Werkzeuge, Matrizen und Materialien sowie die Schulung der Bediener und die Festlegung der Arbeitsabläufe.

- Schnellwechselsysteme: Moderne Fertigungsmaschinen sind oft mit Schnellwechselsystemen ausgestattet, die es ermöglichen, Werkzeuge schnell und einfach zu wechseln. Dies umfasst Schnellspannsysteme, modulare Werkzeugköpfe und automatisierte Werkzeugwechsler, die den manuellen Aufwand reduzieren und die Wechselzeit verkürzen.

- Standardisierung: Die Standardisierung von Werkzeugen und Werkzeugwechselverfahren kann den Wechselprozess vereinfachen und beschleunigen, indem sie einheitliche Werkzeuggrößen, Befestigungssysteme und Arbeitsabläufe festlegt. Dies erleichtert auch die Lagerhaltung und Ersatzteilbeschaffung.

- Vorbereitende Maßnahmen: Bevor der Werkzeugwechsel durchgeführt wird, müssen oft vorbereitende Maßnahmen getroffen werden, wie das Reinigen der Maschine, das Überprüfen der Werkzeugpositionen, das Einrichten von Sicherheitsvorkehrungen und das Vorheizen der Werkzeuge.

- Schulung der Bediener: Die Schulung der Bediener ist entscheidend, um sicherzustellen, dass sie den Werkzeugwechsel sicher und effizient durchführen können. Dies umfasst das Verständnis der Arbeitsabläufe, die Handhabung von Werkzeugen und Matrizen, die Sicherheitsvorschriften und den Umgang mit möglichen Problemen.

- Überwachung und Optimierung: Der Werkzeugwechselprozess sollte kontinuierlich überwacht und optimiert werden, um Engpässe zu identifizieren, Stillstandszeiten zu minimieren und die Effizienz zu steigern. Dies kann durch die Analyse von Wechselzeiten, die Identifizierung von Engstellen und die Einführung von Verbesserungen erfolgen.

- Automatisierung: Die Automatisierung von Werkzeugwechselprozessen kann die Effizienz weiter verbessern, indem sie menschliche Fehler reduziert, die Wechselzeit verkürzt und die Flexibilität erhöht. Dies kann durch den Einsatz von Robotern, automatisierten Werkzeugwechslern und integrierten Steuerungssystemen erfolgen.

Ein effizienter Werkzeugwechsel ist entscheidend für die Flexibilität und Wettbewerbsfähigkeit von Fertigungsanlagen, insbesondere in Umgebungen mit häufigen Produktwechseln oder kundenspezifischen Anforderungen. Durch eine sorgfältige Planung, Standardisierung und kontinuierliche Verbesserung können Unternehmen den Werkzeugwechsel optimieren und ihre Produktionsprozesse effizienter gestalten.

Blechumformung:

Die Blechumformung ist ein wichtiger Prozess in der Fertigungsindustrie, bei dem Blechwerkstoffe durch Biegen, Stanzen, Ziehen, Prägen oder andere Umformverfahren in die gewünschte Form gebracht werden. Diese Technik ermöglicht die Herstellung einer Vielzahl von Produkten und Komponenten, die in verschiedenen Branchen eingesetzt werden, darunter Automobilbau, Luft- und Raumfahrt, Elektronik, Bauwesen und Haushaltsgeräte. Hier sind einige wichtige Aspekte der Blechumformung:

- Umformverfahren: Die Blechumformung umfasst verschiedene Verfahren, darunter:

- Biegen: Umformung des Blechs um eine Biegeachse, um Winkel, Radien oder komplexe Formen zu erzeugen.

- Stanzen: Schneiden oder Ausstanzen von Blechteilen durch eine Matrize und einen Stempel.

- Ziehen: Umformung des Blechs durch Zugkraft in eine Vertiefung oder Formgebung.

- Prägen: Einbringen von Mustern, Texten oder Strukturen auf die Oberfläche des Blechs.

- Tiefziehen: Umformung des Blechs in eine dreidimensionale Form durch Zug- und Druckkräfte.

- Materialien: Blechumformung kann auf eine Vielzahl von Werkstoffen angewendet werden, einschließlich Stahl, Aluminium, Kupfer, Messing, Titan und verschiedenen Kunststoffen. Die Auswahl des geeigneten Materials hängt von den Anforderungen des Endprodukts, der mechanischen Eigenschaften und der Umformbarkeit ab.

- Werkzeuge: Um Bleche zu formen, werden spezielle Werkzeuge wie Matrizen, Stempel, Biegevorrichtungen, Ziehwerkzeuge und Prägeformen verwendet. Diese Werkzeuge bestimmen die Formgebung des Blechs und müssen präzise gefertigt und entsprechend den Anforderungen des Umformprozesses ausgewählt werden.

- Umformkräfte: Um das Blech zu formen, werden Umformkräfte benötigt, die durch hydraulische Pressen, mechanische Pressen, Walzen oder andere Umformmaschinen erzeugt werden. Die Umformkräfte müssen genau gesteuert werden, um eine präzise Umformung und die Einhaltung von Toleranzen zu gewährleisten.

- Nachbearbeitung: Nach der Umformung können die hergestellten Teile weitere Nachbearbeitungsschritte erfordern, wie Entgraten, Schleifen, Polieren, Beschichten oder Montage. Diese Schritte sind notwendig, um die Oberflächenqualität zu verbessern, scharfe Kanten zu entfernen und die Funktionalität der Teile sicherzustellen.

- Qualitätssicherung: Die Qualitätssicherung in der Blechumformung umfasst die Überwachung und Prüfung der hergestellten Teile, um sicherzustellen, dass sie den erforderlichen Standards entsprechen. Dies umfasst visuelle Inspektionen, Maßprüfungen, Materialanalysen und andere Qualitätskontrollverfahren.

Die Blechumformung ist ein vielseitiger und wichtiger Prozess in der Fertigungsindustrie, der es ermöglicht, komplexe Teile mit hoher Präzision und Wiederholbarkeit herzustellen. Durch die Kombination verschiedener Umformverfahren, Materialien und Werkzeuge können Unternehmen eine breite Palette von Produkten herstellen, die den Anforderungen ihrer Kunden gerecht werden.

Transferlinie:

Eine Transferlinie ist eine spezialisierte Fertigungseinrichtung, die aus mehreren aufeinanderfolgenden Bearbeitungsstationen besteht, die durch Transport- oder Handhabungssysteme verbunden sind. Diese Linien werden oft in der Serienproduktion eingesetzt, insbesondere für die Herstellung großer Stückzahlen von Teilen mit hoher Präzision und Wiederholbarkeit. Hier sind einige wichtige Aspekte von Transferlinien:

- Aufbau: Eine Transferlinie besteht aus einer Reihe von Bearbeitungsstationen, die jeweils spezifische Fertigungsschritte durchführen, wie Stanzen, Biegen, Schweißen, Montieren oder Prüfen. Zwischen den Stationen befinden sich Transport- oder Handhabungssysteme, die die Werkstücke von einer Station zur nächsten bewegen.