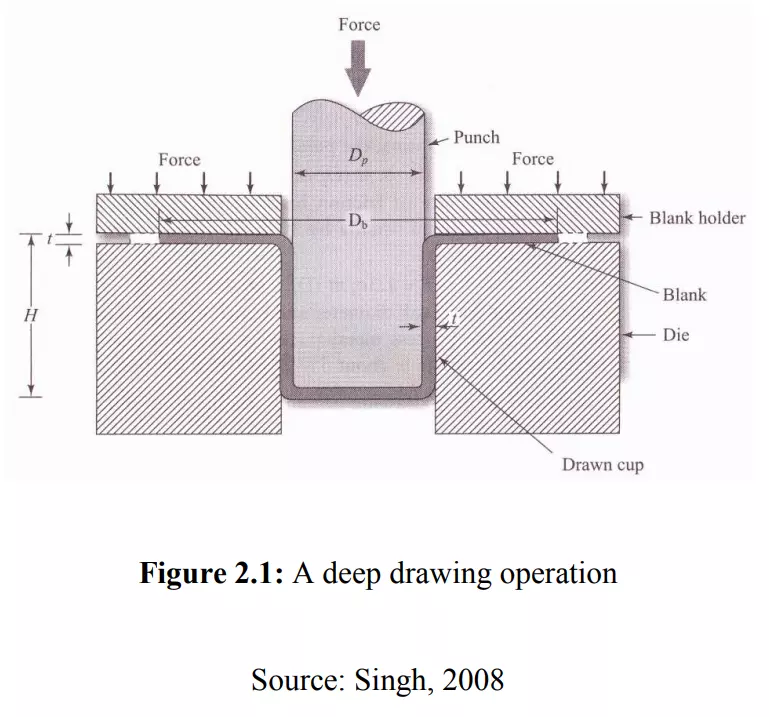

Tiefziehwerkzeuge sind wesentliche Komponenten im Tiefziehverfahren, einem wichtigen Prozess in der Blechumformung. Diese Werkzeuge formen flache Blechstücke in komplexe, dreidimensionale Formen. Hier sind die Hauptbestandteile und deren Funktionen:

- Matrize (Formstempel):

- Die Matrize gibt dem Werkstück seine endgültige Form.

- Sie besteht meist aus gehärtetem Stahl und ist präzise gefertigt, um die gewünschte Form zu erreichen.

- Stempel (Stößel):

- Der Stempel drückt das Blech in die Matrize.

- Er muss stark und genau sein, um die gleichmäßige Verformung des Blechs zu gewährleisten.

- Blechhalter:

- Der Blechhalter hält das Blech während des Ziehvorgangs fest, um Faltenbildung und Verschiebungen zu verhindern.

- Der Anpressdruck des Blechhalters muss sorgfältig eingestellt werden, um optimale Ergebnisse zu erzielen.

- Ziehring (Zugring):

- Der Ziehring unterstützt das Blech, während es in die Matrize gezogen wird.

- Er hilft, die Spannung im Blech gleichmäßig zu verteilen und die Formgebung zu verbessern.

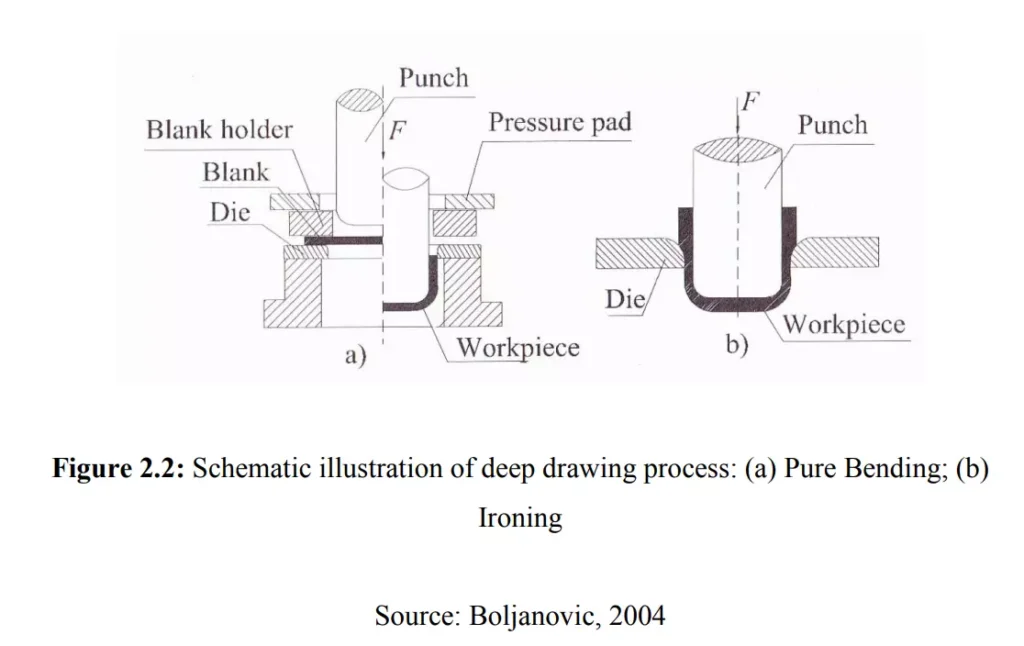

- Druckpolster:

- Druckpolster können verwendet werden, um den Druck gleichmäßig auf das Blech zu verteilen.

- Sie werden häufig bei der Herstellung komplexer Formen eingesetzt.

Das richtige Design und die präzise Fertigung dieser Werkzeuge sind entscheidend für die Qualität des Endprodukts und die Effizienz des Ziehprozesses.

Tiefziehwerkzeuge und Werkzeugverschleiß

Werkzeugverschleiß ist ein bedeutendes Thema in der Fertigungsindustrie, insbesondere beim Tiefziehen und anderen Umformprozessen. Hier sind wichtige Aspekte und Herausforderungen in Bezug auf Werkzeugverschleiß:

Ursachen für Werkzeugverschleiß

- Reibung: Die Kontaktflächen zwischen Werkzeug und Werkstück unterliegen hoher Reibung während des Umformprozesses. Dies führt zu mechanischem Verschleiß und Oberflächenabrieb an Werkzeugteilen wie Matrizen und Stempeln.

- Materialermüdung: Wiederholte Belastung und Beanspruchung der Werkzeugoberflächen können zu Materialermüdung führen, insbesondere in Bereichen mit hohen Umformkräften oder wiederkehrenden Bewegungen.

- Thermische Belastung: Hohe Umformtemperaturen oder lokale Erwärmungen während des Umformprozesses können zu thermischer Ermüdung und Rissbildung in den Werkzeugen führen.

- Korrosion: Umgebungsbedingungen, insbesondere wenn Schmierstoffe oder Umgebungsluft Feuchtigkeit oder aggressive Chemikalien enthalten, können zu Korrosion an den Werkzeugoberflächen führen und den Verschleiß beschleunigen.

Auswirkungen von Werkzeugverschleiß

- Qualitätseinbußen: Abnutzung kann zu ungenauen Abmessungen, Oberflächenfehlern oder sogar zu Produktionsausfällen führen.

- Erhöhte Kosten: Der Austausch und die Wartung der Werkzeuge verursachen zusätzliche Kosten. Zudem können Stillstandszeiten die Produktivität beeinträchtigen.

- Verkürzte Lebensdauer: Vorzeitiger Verschleiß führt dazu, dass Werkzeuge schneller ausgetauscht werden müssen, was die Gesamtbetriebskosten erhöht.

Strategien zur Minimierung von Werkzeugverschleiß

- Materialauswahl: Verwendung von hochfesten Werkzeugstählen oder verschleißfesten Beschichtungen, die den Verschleiß widerstehen können.

- Schmierung und Kühlung: Einsatz von Schmierstoffen und Kühlflüssigkeiten, um die Reibung zu reduzieren und die Wärmeentwicklung zu kontrollieren.

- Prozessüberwachung: Kontinuierliche Überwachung der Umformparameter und Werkzeugzustände, um frühzeitig Verschleißerscheinungen zu erkennen und Maßnahmen ergreifen zu können.

- Optimierung der Prozessbedingungen: Anpassung von Umformgeschwindigkeit, Temperatur und anderen Parametern, um die Belastung auf Werkzeugen zu minimieren.

- Regelmäßige Wartung: Planmäßige Inspektionen, Reinigung und gegebenenfalls Nachbearbeitung der Werkzeuge zur Verlängerung ihrer Lebensdauer und Verbesserung der Prozessstabilität.

Durch die Implementierung dieser Strategien können Hersteller die Kosten senken, die Produktqualität verbessern und die Effizienz in der Fertigung erhöhen, indem sie den Verschleiß ihrer Werkzeuge kontrollieren und minimieren.

Werkzeuggeometrie

Die Werkzeuggeometrie spielt eine entscheidende Rolle in der Fertigungsindustrie, insbesondere bei Umformprozessen wie dem Tiefziehen. Hier sind die wichtigsten Aspekte und Überlegungen zur Werkzeuggeometrie:

Bedeutung der Werkzeuggeometrie

- Umformgenauigkeit: Die Geometrie von Matrizen und Stempeln beeinflusst direkt die Genauigkeit und Präzision der umgeformten Teile. Eine präzise Werkzeuggeometrie ist entscheidend für die Einhaltung der geforderten Maßtoleranzen und Oberflächenqualität.

- Materialfluss: Die richtige Werkzeuggeometrie ermöglicht einen gleichmäßigen Materialfluss während des Umformprozesses. Dies trägt zur Vermeidung von Materialversagen wie Rissen oder Faltenbildung bei.

- Verschleißfestigkeit: Eine optimierte Werkzeuggeometrie kann die Verschleißfestigkeit der Werkzeuge verbessern, indem sie die Belastungen gleichmäßig verteilt und kritische Bereiche vor vorzeitigem Verschleiß schützt.

- Prozessstabilität: Gut gestaltete Werkzeuggeometrien unterstützen eine stabile Prozessführung, reduzieren die Anfälligkeit für Störungen und ermöglichen eine kontinuierliche Produktion hochwertiger Teile.

Aspekte der Werkzeuggeometrie

- Kontur und Profil: Die äußere Form der Werkzeuge, einschließlich der Matrize und des Stempels, bestimmt die Form des hergestellten Teils. Sie muss genau den Designspezifikationen und den funktionalen Anforderungen entsprechen.

- Radien und Übergänge: Gut abgerundete Kanten und Übergänge in der Werkzeuggeometrie reduzieren Spannungsspitzen und minimieren das Risiko von Materialversagen, insbesondere in Bereichen mit hohen Umformkräften.

- Oberflächenbeschaffenheit: Die Oberflächenrauhigkeit der Werkzeuggeometrie beeinflusst direkt die Oberflächenqualität der umgeformten Teile. Glattere Oberflächen reduzieren Reibung und verbessern die Umformgenauigkeit.

- Werkzeugmaterial: Die Wahl des Werkzeugmaterials und gegebenenfalls die Beschichtung spielen eine wichtige Rolle für die Haltbarkeit und Verschleißfestigkeit der Werkzeuggeometrie.

Designüberlegungen für optimierte Werkzeuggeometrie

- Simulation und Modellierung: Vor der Fertigung können Simulationen genutzt werden, um verschiedene Werkzeuggeometrien zu analysieren und die optimale Konfiguration für spezifische Umformprozesse zu identifizieren.

- Flexibilität und Anpassungsfähigkeit: Werkzeuggeometrien sollten so konzipiert sein, dass sie sich bei Bedarf an unterschiedliche Produktionsanforderungen anpassen lassen, z.B. durch den Einsatz modularer Werkzeugaufbauten.

- Kosten-Nutzen-Analyse: Die Gestaltung der Werkzeuggeometrie sollte auch die Gesamtkosten berücksichtigen, einschließlich Herstellungskosten, Wartungsaufwand und Lebensdauer der Werkzeuge.

Durch die Berücksichtigung dieser Aspekte und die kontinuierliche Optimierung der Werkzeuggeometrie können Hersteller die Qualität ihrer Produkte verbessern, die Produktionskosten senken und die Wettbewerbsfähigkeit steigern.

Blechdicke

Die Blechdicke spielt eine entscheidende Rolle in der Blechverarbeitung und insbesondere beim Tiefziehen. Hier sind einige wichtige Aspekte, die mit der Blechdicke verbunden sind:

Bedeutung der Blechdicke

- Umformbarkeit: Die Dicke des Blechs beeinflusst direkt die Umformbarkeit. Dünne Bleche lassen sich leichter umformen und erfordern weniger Umformkräfte als dickere Bleche.

- Stabilität und Festigkeit: Dickere Bleche bieten in der Regel eine höhere strukturelle Festigkeit und Stabilität. Sie werden häufig für Anwendungen verwendet, bei denen Festigkeit und Belastbarkeit entscheidend sind.

- Kosten: Die Kosten für das Material steigen normalerweise mit zunehmender Dicke des Blechs. Dickeres Blech kann jedoch bei bestimmten Anwendungen Einsparungen bei der Verarbeitung und Montage bieten.

- Bearbeitbarkeit: Bei der Verarbeitung von Blech müssen sowohl dünne als auch dicke Bleche unterschiedlich behandelt werden. Dicke Bleche erfordern möglicherweise spezielle Werkzeuge und Maschinen, um sie zu schneiden, zu biegen oder zu formen.

Anwendungen von Blechdicken

- Automobilindustrie: Verwendung von dünnen Blechen für Karosserieteile zur Gewichtsreduzierung und dickeren Blechen für strukturelle Komponenten wie Chassis und Rahmen.

- Baumaterialien: Dicke Bleche werden für Bau- und Konstruktionsanwendungen verwendet, wie z.B. bei Stahlträgern oder bei der Herstellung von Behältern.

- Elektronik und Haushaltsgeräte: Dünne Bleche finden Anwendung in Gehäusen und Verkleidungen von elektronischen Geräten und Haushaltsgeräten.

Einflussfaktoren auf die Wahl der Blechdicke

- Funktionsanforderungen: Die spezifischen Anforderungen der Anwendung bestimmen die ideale Blechdicke. Diese umfassen Festigkeit, Gewicht, Beständigkeit gegen Korrosion und ästhetische Anforderungen.

- Herstellungsprozesse: Die Auswahl der Blechdicke beeinflusst die Wahl der Herstellungsprozesse und Werkzeuge, die für das Schneiden, Biegen und Umformen benötigt werden.

- Kosteneffizienz: Die Optimierung der Blechdicke kann Kostenersparnisse bei Materialien und Fertigungsprozessen ermöglichen.

Herausforderungen bei der Verarbeitung von Blechdicken

- Verarbeitungsschwierigkeiten: Dicke Bleche erfordern oft spezielle Maschinen und Werkzeuge für die Verarbeitung, was die Produktionskosten erhöhen kann.

- Materialverschwendung: Bei der Verarbeitung dicker Bleche kann mehr Materialverschnitt anfallen, was die Kosten und die Umweltbelastung erhöht.

- Gewicht und Transport: Dicke Bleche sind schwerer und können die Logistik und den Transport der fertigen Produkte beeinflussen.

Insgesamt ist die Auswahl der optimalen Blechdicke ein wichtiger Aspekt für die erfolgreiche Umsetzung von Blechverarbeitungsprojekten. Sie sollte sorgfältig unter Berücksichtigung der technischen Anforderungen, der Produktionsprozesse und der wirtschaftlichen Überlegungen getroffen werden.

Materialfluss

Der Materialfluss ist ein zentraler Aspekt in der Blechverarbeitung und insbesondere beim Tiefziehen von Blechen. Er beschreibt, wie das Blechmaterial während des Umformprozesses durch die Werkzeuggeometrie fließt. Hier sind einige wichtige Aspekte zum Materialfluss:

Bedeutung des Materialflusses

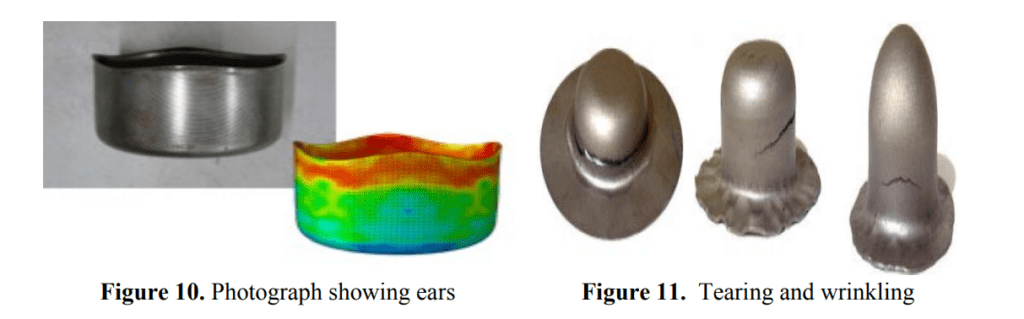

- Umformgenauigkeit: Ein gleichmäßiger Materialfluss ist entscheidend für die Präzision und Qualität der umgeformten Teile. Unebenheiten oder Störungen im Materialfluss können zu Defekten wie Faltenbildung oder Rissen führen.

- Materialsparendheit: Ein effizienter Materialfluss minimiert den Materialverschnitt und optimiert somit die Produktionskosten und den Ressourcenverbrauch.

- Prozessstabilität: Ein stabiler Materialfluss trägt zur gleichmäßigen Verteilung von Spannungen und Belastungen bei, was die Lebensdauer der Werkzeuge verlängert und die Prozesssicherheit erhöht.

Faktoren, die den Materialfluss beeinflussen

- Werkzeuggeometrie: Die Form und Kontur der Matrize und des Stempels bestimmen den Pfad und die Richtung, die das Blechmaterial während des Umformprozesses nimmt. Gut gestaltete Werkzeuggeometrien fördern einen gleichmäßigen Materialfluss.

- Schmierung: Die Verwendung von Schmiermitteln reduziert die Reibung zwischen Werkzeug und Blech, was den Materialfluss verbessert und die Oberflächenqualität der umgeformten Teile erhöht.

- Umformgeschwindigkeit: Eine angemessene Umformgeschwindigkeit hilft dabei, den Materialfluss zu kontrollieren und zu optimieren. Zu hohe Geschwindigkeiten können zu Materialversagen führen, während zu niedrige Geschwindigkeiten ineffizient sind.

- Blechmaterial und -dicke: Verschiedene Materialien haben unterschiedliche Umformverhalten. Die Blechdicke beeinflusst ebenfalls den Materialfluss und die Umformbarkeit. Dünne Bleche lassen sich leichter umformen als dicke Bleche.

Herausforderungen im Materialfluss

- Materialversagen: Unzureichender Materialfluss kann zu Defekten wie Faltenbildung, Rissen oder ungleichmäßigen Wandstärken führen.

- Werkzeugverschleiß: Unebenheiten oder Störungen im Materialfluss können den Verschleiß der Werkzeuge erhöhen und die Lebensdauer der Werkzeuge verkürzen.

- Qualitätskontrolle: Die Überwachung und Kontrolle des Materialflusses während des Umformprozesses ist entscheidend für die Sicherstellung der Produktqualität und -konsistenz.

Optimierung des Materialflusses

- Simulation und Modellierung: Vor dem Umformprozess können Simulationen genutzt werden, um den Materialfluss zu analysieren und potenzielle Probleme vorherzusagen. Dies hilft bei der Optimierung der Werkzeuggeometrie und Prozessparameter.

- Kontinuierliche Verbesserung: Durch kontinuierliche Überwachung, Analyse und Anpassung der Werkzeuggeometrie, Schmiermittel und Umformbedingungen kann der Materialfluss optimiert und die Effizienz des Tiefziehprozesses verbessert werden.

Ein gut gesteuerter Materialfluss ist daher entscheidend für die erfolgreiche und effiziente Blechverarbeitung, insbesondere in komplexen Umformprozessen wie dem Tiefziehen.

Ziehkraft

Die Ziehkraft ist eine wichtige physikalische Größe, die beim Tiefziehen von Blechen eine zentrale Rolle spielt. Sie beschreibt die Kraft, die benötigt wird, um das Blechmaterial durch die Matrize zu ziehen und in die gewünschte Form zu bringen. Hier sind einige wichtige Aspekte zur Ziehkraft:

Bedeutung der Ziehkraft

- Umformprozess: Die Ziehkraft ist entscheidend für die Umformung des Blechs und beeinflusst direkt die Formgebung und Genauigkeit der umgeformten Teile.

- Materialfluss: Die Ziehkraft beeinflusst den Materialfluss während des Tiefziehens. Sie muss ausreichend sein, um das Blechmaterial gleichmäßig durch die Matrize zu ziehen, ohne dass es zu Rissen oder Materialversagen kommt.

- Werkzeugbelastung: Hohe Ziehkräfte können zu einer erhöhten Belastung der Werkzeuge führen, was den Verschleiß beschleunigen und die Lebensdauer der Werkzeuge beeinträchtigen kann.

Faktoren, die die Ziehkraft beeinflussen

- Blechdicke: Dicke Bleche erfordern in der Regel höhere Ziehkräfte, um umgeformt zu werden, im Vergleich zu dünneren Blechen.

- Umformtemperatur: Die Umformtemperatur kann die Ziehkräfte beeinflussen, da wärmere Materialien tendenziell leichter umgeformt werden können als kalte Materialien.

- Werkzeuggeometrie: Die Form und Größe der Matrize und des Stempels beeinflussen die Verteilung der Ziehkräfte und den Materialfluss.

- Schmierung: Die Verwendung von Schmiermitteln reduziert die Reibung und kann die erforderliche Ziehkraft verringern.

Messung und Berechnung der Ziehkraft

- Experimentelle Messung: Die Ziehkraft wird häufig experimentell während des Umformprozesses gemessen, entweder durch direkte Kraftmessung oder durch indirekte Messungen basierend auf der Druckverteilung.

- Simulation: Durch numerische Simulationen können Ziehkräfte vorhergesagt und optimiert werden, indem verschiedene Umformparameter und Werkzeuggeometrien untersucht werden.

Optimierung der Ziehkraft

- Materialwahl: Die Wahl des richtigen Blechmaterials in Bezug auf Dicke und mechanische Eigenschaften kann die erforderliche Ziehkraft beeinflussen.

- Prozessparameter: Die Optimierung von Umformgeschwindigkeit, Temperatur, Schmierung und Werkzeuggeometrie kann die Ziehkraft reduzieren und die Effizienz des Tiefziehprozesses verbessern.

- Werkzeugdesign: Gut gestaltete Werkzeuge mit geeigneten Radien und Übergängen können den Materialfluss verbessern und die Ziehkraft minimieren.

Durch die Kontrolle und Optimierung der Ziehkraft können Hersteller die Qualität ihrer umgeformten Teile verbessern, die Lebensdauer der Werkzeuge verlängern und die Produktionskosten senken.

Schmierstoff

Schmierstoffe spielen eine entscheidende Rolle in der Blechverarbeitung und insbesondere beim Tiefziehen. Sie dienen dazu, die Reibung zwischen Werkzeug und Blech zu reduzieren und den Umformprozess zu verbessern. Hier sind einige wichtige Aspekte zu Schmierstoffen beim Tiefziehen:

Bedeutung von Schmierstoffen

- Reibungsreduktion: Schmierstoffe verringern die Reibung zwischen Werkzeug und Blech, was zu einem gleichmäßigeren Materialfluss und einer verbesserten Oberflächenqualität der umgeformten Teile führt.

- Verschleißschutz: Sie schützen die Werkzeuge vor Verschleiß und erhöhen deren Lebensdauer, indem sie die Belastung und den Verschleiß während des Umformprozesses reduzieren.

- Verbesserung der Umformbarkeit: Durch die Reduzierung der Reibung erleichtern Schmierstoffe das Umformen von Blechen, insbesondere bei komplexen Formen und engen Radien.

Arten von Schmierstoffen

- Trockenschmierstoffe: Diese umfassen oft spezielle Beschichtungen oder Pulver, die auf die Oberfläche des Blechs oder der Werkzeuge aufgetragen werden. Sie bieten Schmierung ohne Flüssigkeitsrückstände.

- Ölbasierte Schmierstoffe: Diese umfassen verschiedene Öle, die als Schmiermittel verwendet werden, darunter Mineralöle, synthetische Öle oder Emulsionen.

- Festschmierstoffe: Dazu gehören Graphit oder Molybdändisulfid, die als Zusätze in Schmiermitteln verwendet werden, um die Reibung weiter zu reduzieren.

Auswahlkriterien für Schmierstoffe

- Umformmaterial: Die Art des verwendeten Blechmaterials beeinflusst die Wahl des Schmierstoffs. Einige Materialien erfordern spezielle Schmierstoffe, um eine optimale Umformung zu gewährleisten.

- Umformprozess: Je nach Umformtechnik und Werkzeuggeometrie kann der geeignete Schmierstoff variieren. Zum Beispiel erfordern Tiefziehprozesse möglicherweise eine andere Schmierung als Stanzen oder Biegen.

- Umweltbedingungen: Die Arbeitsumgebung und Umweltvorschriften können die Auswahl der Schmierstoffe beeinflussen, insbesondere in Bezug auf Toxizität, Abbaubarkeit und Entsorgung.

Anwendung von Schmierstoffen

- Auftragsmethoden: Schmierstoffe können durch Sprühen, Tauchen oder Bürsten aufgetragen werden, abhängig von der Größe der Werkzeuge und der spezifischen Anforderungen des Umformprozesses.

- Schmierungskontrolle: Die gleichmäßige Verteilung und Menge des Schmierstoffs sind entscheidend, um konsistente Umformergebnisse zu erzielen und Überdosierung oder Unterdosierung zu vermeiden.

Vorteile der Schmierung beim Tiefziehen

- Verbesserte Oberflächenqualität: Reduzierung von Kratzern, Faltenbildung und anderen Oberflächenfehlern.

- Erhöhte Werkzeuglebensdauer: Reduzierung von Verschleiß und Beschädigung der Werkzeuge durch Reibung.

- Erleichterung des Umformprozesses: Reduzierung der Umformkräfte und Verbesserung der Umformbarkeit.

Durch die richtige Auswahl und Anwendung von Schmierstoffen können Hersteller die Effizienz ihrer Tiefziehprozesse steigern und die Qualität der hergestellten Blechteile verbessern.

Rückfederung nach dem Tiefziehen

Die Rückfederung ist ein wichtiger Aspekt beim Tiefziehen von Blechen und bezieht sich auf die elastische Rückkehr des Materials nach dem Umformprozess. Hier sind einige wichtige Punkte zur Rückfederung nach dem Tiefziehen:

Bedeutung der Rückfederung

- Elastische Verformung: Während des Umformprozesses wird das Blechmaterial plastisch verformt. Nach dem Entlasten der Umformkräfte kehrt das Material jedoch teilweise zu seiner ursprünglichen Form zurück.

- Dimensionale Genauigkeit: Die Rückfederung kann die endgültigen Abmessungen und Toleranzen der umgeformten Teile beeinflussen. Sie muss berücksichtigt werden, um die gewünschten Endmaße zu erreichen.

- Prozessplanung: Die Kenntnis der Rückfederung ist entscheidend für die Planung der Werkzeuggeometrie und der Umformparameter, um die gewünschte Endform präzise zu erreichen.

Faktoren, die die Rückfederung beeinflussen

- Material und Legierung: Unterschiedliche Materialien zeigen unterschiedliche Rückfederungseigenschaften aufgrund ihrer Elastizitätsmodule und mechanischen Eigenschaften.

- Blechdicke: Dicke Bleche zeigen oft eine höhere Rückfederung aufgrund größerer innerer Spannungen und Materialsteifigkeit.

- Umformtemperatur: Die Umformtemperatur kann die Rückfederung beeinflussen, da höhere Temperaturen zu einer geringeren Rückfederung neigen können.

- Umformgeschwindigkeit: Schnelle Umformgeschwindigkeiten können zu erhöhter Rückfederung führen, da das Material weniger Zeit hat, sich plastisch zu verformen.

Messung und Kontrolle der Rückfederung

- Experimentelle Messung: Die Rückfederung wird oft durch Vergleich der Abmessungen des umgeformten Teils vor und nach dem Umformprozess gemessen.

- Simulation: Numerische Simulationen können verwendet werden, um die Rückfederung vorherzusagen und zu optimieren, indem verschiedene Umformparameter und Materialien analysiert werden.

- Korrekturmaßnahmen: Anpassungen in der Werkzeuggeometrie oder in den Umformparametern können vorgenommen werden, um die erwartete Rückfederung zu kompensieren und die gewünschten Endabmessungen zu erreichen.

Praktische Anwendungen

- Automobilindustrie: Genauigkeit der Karosserieteile und Montagepassungen sind entscheidend für die Qualität und Haltbarkeit von Fahrzeugen.

- Elektronik und Haushaltsgeräte: Präzise Abmessungen und Passformen sind wichtig für die Herstellung von Gehäusen und Komponenten.

- Medizintechnik: Hohe Präzision und Toleranzen sind bei der Herstellung von medizinischen Geräten und Implantaten erforderlich.

Die Rückfederung ist ein natürlicher Aspekt des Umformprozesses, der durch sorgfältige Planung und Kontrolle minimiert und verwaltet werden kann, um die Qualität und Präzision der hergestellten Teile zu gewährleisten.

Tiefziehprozess

Der Tiefziehprozess ist ein wichtiger Umformprozess in der Blechverarbeitung, der verwendet wird, um flache Blechtafeln in dreidimensionale Formen zu bringen. Hier sind die grundlegenden Aspekte und Schritte des Tiefziehprozesses:

Grundlegende Schritte im Tiefziehprozess

- Blechzuschnitt: Beginnend mit einer flachen Blechtafel, die auf die richtige Größe zugeschnitten wird, um das zu formende Teil zu erhalten.

- Einspannen: Das Blech wird in einer Ziehpresse zwischen einer Matrize (Form) und einem Stempel (Gegenform) eingespannt.

- Ziehen: Der Stempel drückt das Blech in die Matrize, wodurch das Blech umgeformt wird, um die gewünschte Form zu erhalten. Dieser Prozess erfordert eine präzise Steuerung der Ziehkraft und des Materialflusses.

- Umformen und Strecken: Während des Ziehens wird das Blech umgeformt und gestreckt, um die Konturen der Matrize anzunehmen. Dies kann mehrere Stufen des Ziehens umfassen, um komplexe Formen zu erreichen.

- Rückfederung: Nach dem Entlasten der Umformkräfte kehrt das Blech teilweise zu seiner ursprünglichen Form zurück. Die Rückfederung muss berücksichtigt werden, um die gewünschten Endabmessungen zu erreichen.

- Austreiben: Nach dem Formen wird das umgeformte Teil aus der Matrize herausgestoßen und für die weitere Bearbeitung vorbereitet.

Werkzeug und Ausrüstung

- Matrize und Stempel: Diese Werkzeuge bestimmen die endgültige Form des umgeformten Teils. Sie müssen robust sein und genau aufeinander abgestimmt sein, um die gewünschte Präzision zu gewährleisten.

- Ziehpresse: Eine hydraulische oder mechanische Presse, die die erforderliche Ziehkraft liefert, um das Blech in die Matrize zu drücken und umzuführen.

- Schmierstoffe: Zur Reduzierung der Reibung zwischen Werkzeug und Blech und zur Verbesserung des Materialflusses während des Umformprozesses.

Materialien und Anwendungen

- Blechmaterialien: Verschiedene Arten von Metallen und Legierungen werden für den Tiefziehprozess verwendet, je nach den spezifischen Anforderungen an Festigkeit, Korrosionsbeständigkeit und ästhetischen Eigenschaften.

- Anwendungen: Tiefgezogene Teile finden Anwendung in verschiedenen Branchen wie der Automobilindustrie (Karosserieteile, Stoßfänger), der Elektronik (Gehäuse für elektronische Geräte) und der Haushaltsgeräteindustrie (Waschmaschinenbehälter, Spülbecken).

Herausforderungen und Optimierung

- Rückfederung: Die Vorhersage und Kontrolle der Rückfederung ist entscheidend für die Dimensionierung und Genauigkeit der endgültigen Teile.

- Materialfluss: Eine gleichmäßige Verteilung des Materials während des Umformprozesses ist wichtig, um Defekte wie Faltenbildung oder Risse zu vermeiden.

- Werkzeugverschleiß: Der Verschleiß der Werkzeuge durch wiederholtes Umformen und Kontakt mit dem Blechmaterial muss überwacht und minimiert werden.

Der Tiefziehprozess erfordert daher präzise Planung, Werkzeugdesign und Kontrolle der Prozessparameter, um hochwertige und präzise geformte Blechteile herzustellen, die den Anforderungen der Endanwendung entsprechen.

Formnest

Ein Formnest ist eine wichtige Komponente im Tiefziehprozess, das eng mit der Matrize verbunden ist. Hier sind einige wichtige Informationen über Formnester:

Definition und Funktion

Ein Formnest, auch als Formhöhle oder Umformraum bezeichnet, ist der Bereich in der Matrize einer Ziehpresse, der das umgeformte Blech aufnimmt und die endgültige Form des Tiefziehteils bestimmt.

Merkmale und Eigenschaften

- Formgebung: Das Formnest definiert die äußere Kontur und Geometrie des umgeformten Teils. Es ist so gestaltet, dass es das Blech während des Umformprozesses präzise in die gewünschte Form bringt.

- Präzision: Die Oberfläche und Kontur des Formnestes müssen hochpräzise sein, um die gewünschten Endmaße und Toleranzen des Tiefziehteils sicherzustellen.

- Material und Härte: Formnester werden aus hochfesten Werkstoffen gefertigt, die eine lange Lebensdauer und Beständigkeit gegen Verschleiß gewährleisten. Häufig kommen Werkzeugstähle oder spezielle Legierungen zum Einsatz, die hohe Härte und Zähigkeit bieten.

Funktionen während des Tiefziehprozesses

- Aufnahme des Blechs: Das Blech wird während des Ziehens in das Formnest gedrückt, wo es die Form der Matrize annimmt.

- Materialfluss: Das Formnest steuert den Materialfluss und die Verteilung des Blechs, um Faltenbildung, Risse oder andere Fehler während des Umformprozesses zu minimieren.

- Rückfederungskontrolle: Das Design des Formnestes kann die Rückfederung beeinflussen, indem es die elastische Deformation des Blechs während und nach dem Umformprozess berücksichtigt.

Optimierung und Kontrolle

- Designoptimierung: Die Geometrie und Oberflächenbeschaffenheit des Formnestes werden durch Simulationen und experimentelle Tests optimiert, um die bestmögliche Umformqualität und Teilegenauigkeit zu erreichen.

- Werkzeugpflege: Regelmäßige Wartung und Inspektion des Formnestes sind wichtig, um Verschleiß zu minimieren und die Lebensdauer der Werkzeuge zu verlängern.

- Qualitätskontrolle: Die Qualität der gefertigten Tiefziehteile wird durch die Präzision und Konsistenz des Formnestes maßgeblich beeinflusst. Daher sind strenge Qualitätskontrollen während des gesamten Fertigungsprozesses unerlässlich.

Anwendungen

- Formnester kommen in zahlreichen Branchen zum Einsatz, einschließlich der Automobilindustrie, der Elektronikindustrie und der Haushaltsgeräteherstellung, wo präzise geformte Blechteile für verschiedene Komponenten und Gehäuse benötigt werden.

Formnester sind somit entscheidend für die Präzision und Qualität im Tiefziehprozess und spielen eine zentrale Rolle bei der Herstellung hochwertiger umgeformter Blechteile für verschiedene Anwendungen und Industrien.

Streckziehverfahren

Das Streckziehverfahren ist ein Umformprozess, der häufig in der Blechverarbeitung verwendet wird, um flache Blechtafeln in tiefe, zylindrische oder konische Hohlkörper umzuformen. Hier sind die wesentlichen Aspekte und Schritte des Streckziehverfahrens:

Grundlegende Schritte im Streckziehverfahren

- Werkzeugvorbereitung: Das Blech wird in einer Ziehpresse zwischen einer Matrize (Form) und einem Stempel eingespannt, ähnlich wie beim Tiefziehprozess.

- Einspannen und Vordehnen: Der Stempel drückt das Blech in die Matrize, wodurch es in die Form des Ziehwerkzeugs gedehnt und gestreckt wird.

- Strecken: Während des Streckens wird das Blech sowohl radial als auch axial gedehnt, um die gewünschte Form des Hohlkörpers zu erreichen. Dieser Prozess erfordert eine präzise Steuerung der Umformkräfte und des Materialflusses.

- Wanddickenverteilung: Das Streckziehverfahren ermöglicht die Kontrolle der Wanddickenverteilung im umgeformten Teil durch das Design der Matrize und die Steuerung des Materialflusses.

- Austreiben: Nach dem Formen wird das umgeformte Teil aus der Matrize herausgestoßen und für weitere Bearbeitungsschritte vorbereitet.

Merkmale und Anwendungen des Streckziehverfahrens

- Komplexe Formen: Das Streckziehverfahren eignet sich gut für die Herstellung von zylindrischen oder konischen Hohlkörpern mit komplexen Geometrien und engen Toleranzen.

- Materialien: Es können verschiedene Blechmaterialien verwendet werden, darunter Aluminium, Edelstahl und legierte Stähle, je nach den spezifischen Anforderungen an Festigkeit, Korrosionsbeständigkeit und ästhetischen Eigenschaften.

- Industrielle Anwendungen: Streckgezogene Teile finden in einer Vielzahl von Anwendungen Verwendung, darunter Behälter und Gefäße in der Lebensmittel- und Getränkeindustrie, Gehäuse und Abdeckungen in der Elektronikindustrie sowie Komponenten in der Automobil- und Luftfahrtindustrie.

Herausforderungen und Optimierung

- Materialfluss: Eine gleichmäßige Verteilung des Materials während des Streckens ist wichtig, um Defekte wie Faltenbildung oder Risse zu vermeiden.

- Werkzeugverschleiß: Der Verschleiß der Matrize und des Stempels durch wiederholtes Umformen und Kontakt mit dem Blechmaterial muss überwacht und minimiert werden.

- Rückfederung: Die Rückfederung nach dem Streckziehen muss berücksichtigt werden, um die endgültigen Abmessungen und Toleranzen der umgeformten Teile genau zu kontrollieren.

Das Streckziehverfahren bietet eine effektive Methode zur Herstellung von hochpräzisen, komplexen Hohlkörpern aus Blechmaterialien und wird durch fortschrittliche Werkzeugtechnologien und Prozesssteuerungen kontinuierlich optimiert, um die Anforderungen verschiedener Industrien zu erfüllen.

Materialwahl für Tiefziehen

Die Wahl des richtigen Materials für das Tiefziehen hängt von verschiedenen Faktoren ab, darunter die spezifischen Anforderungen des Endprodukts, die Umformbarkeit des Materials, mechanische Eigenschaften wie Festigkeit und Elastizität, sowie wirtschaftliche Überlegungen. Hier sind einige wichtige Aspekte bei der Materialwahl für das Tiefziehen:

Umformbarkeit

- Dehnbarkeit: Das Material muss eine ausreichende Dehnbarkeit aufweisen, um während des Umformprozesses ohne Rissbildung oder Bruch umgeformt werden zu können. Materialien wie Aluminium, Stahl (insbesondere Tiefziehstähle) und verschiedene Edelstähle sind typische Optionen aufgrund ihrer guten Umformbarkeit.

Mechanische Eigenschaften

- Festigkeit: Je nach Anwendung kann eine bestimmte Festigkeit erforderlich sein, um den mechanischen Belastungen im Endprodukt standzuhalten. Hochfeste Stähle oder spezielle Legierungen bieten hierbei Vorteile.

- Elastizität: Ein gewisses Maß an Elastizität ist wichtig, um Rückfederungen nach dem Umformen zu minimieren und die Formgenauigkeit der Teile zu verbessern.

Korrosionsbeständigkeit

- Umweltbedingungen: Wenn das Endprodukt Umwelteinflüssen ausgesetzt ist, wie z.B. Feuchtigkeit oder Chemikalien, ist eine hohe Korrosionsbeständigkeit erforderlich. Edelstähle und Aluminiumlegierungen sind bekannt für ihre gute Beständigkeit gegen Korrosion.

Wirtschaftliche Aspekte

- Kosten: Die Kosten des Materials spielen eine wichtige Rolle bei der Auswahl. Aluminiumlegierungen sind beispielsweise leichter zu formen, aber teurer als bestimmte Stähle.

Oberflächenanforderungen

- Ästhetik: Je nach Anwendung können spezielle Oberflächenanforderungen wie Glanz, Textur oder Lackierbarkeit wichtig sein. Aluminiumlegierungen bieten oft eine gute Oberflächenqualität und sind leicht zu bearbeiten.

Typische Materialien für das Tiefziehen

- Aluminium und Aluminiumlegierungen: Häufig verwendet für ihre gute Umformbarkeit, geringes Gewicht und hohe Korrosionsbeständigkeit. Ideal für Anwendungen in der Automobil- und Luftfahrtindustrie sowie in der Lebensmittelverpackung.

- Stahl (Tiefziehstähle): Verschiedene Arten von Stählen, die speziell für das Tiefziehen entwickelt wurden, bieten eine gute Kombination aus Festigkeit, Umformbarkeit und Wirtschaftlichkeit. Häufig verwendet für Karosserieteile, Behälter und Gehäuse.

- Edelstähle: Bieten hohe Korrosionsbeständigkeit und sind ideal für Anwendungen, die eine robuste und langlebige Oberfläche erfordern, wie z.B. medizinische Geräte, Küchengeräte und Bauteile für die chemische Industrie.

Die Wahl des richtigen Materials für das Tiefziehen erfordert eine sorgfältige Abwägung der oben genannten Faktoren, um sicherzustellen, dass das Endprodukt die erforderlichen technischen und wirtschaftlichen Anforderungen erfüllt.

Tiefziehen als Kaltumformung

Das Tiefziehen ist eine Form der Kaltumformung, bei der flache Blechtafeln in komplexe dreidimensionale Formen umgeformt werden, ohne dass das Material dabei erhitzt werden muss. Hier sind die wichtigsten Aspekte und Merkmale des Tiefziehens als Kaltumformungsverfahren:

Grundprinzip des Tiefziehens

- Material: Das Verfahren verwendet normalerweise Bleche aus Metallen wie Stahl, Aluminium oder Edelstahl, die eine ausreichende Umformbarkeit besitzen, um ohne Rissbildung oder Materialversagen umgeformt werden zu können.

- Werkzeuge: Ein typisches Werkzeugset besteht aus einer Matrize (die die Form des Endprodukts bestimmt) und einem Stempel (der das Blech in die Matrize drückt). Diese Werkzeuge sind entscheidend für die Präzision und Genauigkeit der umgeformten Teile.

Ablauf des Tiefziehens

- Vorbereitung: Die Blechtafel wird zugeschnitten und für den Umformprozess vorbereitet.

- Einspannen: Das Blech wird zwischen Matrize und Stempel in einer Ziehpresse eingespannt.

- Ziehen: Der Stempel übt eine Zugkraft aus, um das Blech in die Matrize zu ziehen. Dabei wird das Blech in die Form der Matrize gedehnt und gestreckt.

- Formgebung: Das Blech nimmt die Form der Matrize an und wird zu einem umgeformten Teil mit komplexen Konturen und Geometrien.

- Rückfederung: Nach dem Entlasten der Umformkräfte kann das umgeformte Teil eine gewisse elastische Rückfederung zeigen, die bei der Dimensionierung der Matrize berücksichtigt werden muss.

Vorteile des Tiefziehens als Kaltumformung

- Materialsparen: Im Vergleich zu anderen Umformverfahren, wie dem Warmumformen, wird beim Tiefziehen weniger Energie verbraucht und es entstehen weniger Materialverluste durch Späne oder Ausschuss.

- Präzision: Das Verfahren ermöglicht die Herstellung hochpräziser Teile mit engen Toleranzen und komplexen Formen, die für verschiedene Industrieanwendungen benötigt werden.

- Vielseitigkeit: Tiefgezogene Teile finden sich in einer Vielzahl von Branchen, einschließlich Automobilbau, Elektronik, Haushaltsgeräte und Medizintechnik.

Herausforderungen und Einschränkungen

- Materialauswahl: Nicht alle Metalle sind gleich gut für das Tiefziehen geeignet. Die Umformbarkeit und mechanischen Eigenschaften des Materials müssen berücksichtigt werden.

- Werkzeugdesign: Das Design der Matrize und des Stempels ist entscheidend für die Qualität und Lebensdauer der umgeformten Teile. Verschleiß und Materialermüdung können die Produktionseffizienz beeinträchtigen.

- Prozesssteuerung: Die Steuerung der Umformkräfte, Materialfluss und Rückfederung sind kritisch, um die gewünschten Endprodukteigenschaften zu erreichen.

Das Tiefziehen als Kaltumformungsverfahren bietet eine effiziente und wirtschaftliche Methode zur Herstellung hochwertiger, komplexer Blechteile mit vielfältigen Anwendungen in verschiedenen Industrien.

Zugfestigkeit für Tiefziehen

Die Zugfestigkeit spielt eine wichtige Rolle beim Tiefziehen von Blechen, da sie die Fähigkeit des Materials widerspiegelt, mechanischen Spannungen und Belastungen während des Umformprozesses standzuhalten. Hier sind die relevanten Aspekte der Zugfestigkeit im Zusammenhang mit dem Tiefziehen:

Definition der Zugfestigkeit

Die Zugfestigkeit eines Materials ist die maximale Zugspannung, die es aushalten kann, bevor es versagt oder bricht. Sie wird in der Regel in Megapascal (MPa) oder Newton pro Quadratmillimeter (N/mm²) gemessen.

Bedeutung für das Tiefziehen

- Umformbarkeit: Materialien mit höherer Zugfestigkeit sind in der Regel weniger umformbar, da sie mehr Spannung benötigen, um plastische Verformungen zu ermöglichen. Daher ist eine sorgfältige Auswahl des Materials wichtig, um sicherzustellen, dass es während des Tiefziehprozesses nicht bricht oder reißt.

- Werkzeugbelastung: Hohe Zugfestigkeit bedeutet auch, dass die Werkzeuge, wie Matrizen und Stempel, höheren Belastungen ausgesetzt sind, was zu Verschleiß führen kann. Dies erfordert robuste Werkzeugmaterialien und gegebenenfalls spezielle Beschichtungen, um die Lebensdauer der Werkzeuge zu verlängern.

- Endproduktqualität: Die Zugfestigkeit beeinflusst die mechanischen Eigenschaften des Endprodukts, einschließlich seiner Festigkeit und Stabilität. Eine angemessene Zugfestigkeit ist entscheidend für die Sicherheit und Langlebigkeit des Endprodukts.

Materialien für das Tiefziehen mit unterschiedlichen Zugfestigkeiten

- Stahl: Verschiedene Arten von Tiefziehstählen bieten eine gute Kombination aus Umformbarkeit und Festigkeit. Tiefziehstähle werden oft für Automobilkarosserien und Haushaltsgeräte verwendet.

- Aluminium und Aluminiumlegierungen: Diese Materialien bieten eine gute Umformbarkeit bei geringerem Gewicht und sind häufig in der Automobilindustrie und in der Verpackungsindustrie anzutreffen.

- Edelstahl: Hochfeste Edelstähle bieten eine hohe Korrosionsbeständigkeit und sind ideal für Anwendungen, bei denen Festigkeit und Beständigkeit gefordert sind, wie z.B. in der Lebensmittel- und Medizintechnik.

Optimierung der Zugfestigkeit für das Tiefziehen

- Legierungsdesign: Durch die Auswahl der richtigen Legierung und die Feinabstimmung der Zusammensetzung kann die Zugfestigkeit eines Materials optimiert werden, um die spezifischen Anforderungen des Tiefziehprozesses zu erfüllen.

- Prozesskontrolle: Eine präzise Steuerung der Umformbedingungen, wie Zugkraft und Temperaturen, kann dazu beitragen, die Zugfestigkeit des umgeformten Teils zu optimieren und unerwünschte Effekte wie Rissbildung zu minimieren.

Die Zugfestigkeit ist somit ein wichtiger Parameter, der bei der Auswahl und Verarbeitung von Materialien für das Tiefziehen berücksichtigt werden muss, um hochwertige und funktionsfähige umgeformte Blechteile zu produzieren.

Verfestigung für Tiefziehen

Die Verfestigung ist ein wichtiger physikalischer Effekt, der beim Tiefziehen von Blechen eine Rolle spielt. Hier sind die grundlegenden Aspekte der Verfestigung und wie sie sich auf den Tiefziehprozess auswirkt:

Was ist Verfestigung?

Verfestigung, auch bekannt als Kaltverfestigung oder Deformationsverfestigung, tritt auf, wenn ein Material plastisch verformt wird. Es handelt sich um eine Zunahme der Festigkeit und Härte des Materials durch die Einführung von Versetzungen oder Fehlstellen in der Kristallstruktur während der Verformung.

Auswirkungen der Verfestigung beim Tiefziehen

- Erhöhung der Zugfestigkeit: Durch die Verfestigung erhöht sich die Zugfestigkeit des Materials. Dies kann vorteilhaft sein, um die mechanische Festigkeit und die Belastbarkeit des umgeformten Teils zu verbessern.

- Schwierigkeiten bei der Umformung: Gleichzeitig kann die Verfestigung die Umformbarkeit des Materials verringern, da es mehr Kraft erfordert, um weitere Verformungen zu erzielen. Dies kann zu höherem Werkzeugverschleiß führen und die Präzision der Umformung beeinträchtigen.

- Rückfederung: Nach dem Entlasten der Umformkräfte kann die Verfestigung zu einer elastischen Rückfederung führen, wodurch die endgültigen Abmessungen und Toleranzen des umgeformten Teils beeinflusst werden können.

Steuerung der Verfestigung im Tiefziehprozess

- Wärmebehandlung: Durch Wärmebehandlungen wie Glühen oder Tempern kann die Verfestigung teilweise oder vollständig zurückgesetzt werden. Dies wird oft angewendet, um die Umformbarkeit des Materials wiederherzustellen und die Verarbeitbarkeit in nachfolgenden Produktionsprozessen zu verbessern.

- Materialauswahl: Die Auswahl eines Materials mit geeigneten Eigenschaften zur Kontrolle der Verfestigung ist entscheidend. Spezielle Tiefziehstähle oder Aluminiumlegierungen können so konzipiert sein, dass sie optimale Umformbarkeit und Festigkeit bieten.

Optimierung der Verfestigung für das Tiefziehen

- Prozesssteuerung: Eine präzise Steuerung der Umformbedingungen, einschließlich der Zugkraft und der Umformgeschwindigkeit, kann dazu beitragen, die Verfestigung während des Umformprozesses zu minimieren.

- Simulation und Modellierung: Durch die Nutzung von Simulationssoftware kann die Verfestigung vorhergesagt und das Werkzeugdesign sowie die Prozessparameter optimiert werden, um die gewünschten Umformergebnisse zu erzielen.

Die Verfestigung ist somit ein bedeutender Faktor beim Tiefziehen von Blechen, der sorgfältig berücksichtigt werden muss, um qualitativ hochwertige und präzise umgeformte Teile herzustellen, die den Anforderungen der jeweiligen Anwendungen entsprechen.

Bauteilgeometrie für Tiefziehen

Die Bauteilgeometrie spielt eine zentrale Rolle im Tiefziehprozess, da sie die Form und die spezifischen Merkmale des umgeformten Teils bestimmt. Hier sind die wesentlichen Aspekte der Bauteilgeometrie für das Tiefziehen:

Grundlagen der Bauteilgeometrie

- Form und Kontur: Die Bauteilgeometrie definiert die äußere Form, die Konturen, Ecken, Radien und andere Details des umgeformten Teils. Diese müssen mit hoher Präzision gemäß den technischen Zeichnungen und Spezifikationen hergestellt werden.

- Komplexität: Tiefziehteile können einfache bis sehr komplexe Geometrien aufweisen, je nach den Anforderungen der Anwendung. Komplexe Geometrien erfordern oft spezielle Werkzeugkonstruktionen und präzise Prozesssteuerungen.

Einfluss der Bauteilgeometrie auf den Tiefziehprozess

- Materialfluss: Die Bauteilgeometrie beeinflusst den Materialfluss während des Umformprozesses. Die Gestaltung von Ziehspalt, Radien und Übergängen kann die Umformbarkeit verbessern und Risse oder Faltenbildung minimieren.

- Spannungsverteilung: Unterschiedliche Abschnitte des umgeformten Teils können unterschiedliche Spannungsverteilungen aufweisen, abhängig von der Bauteilgeometrie. Dies kann die Festigkeit und Stabilität des Endprodukts beeinflussen.

- Rückfederung: Die Bauteilgeometrie bestimmt auch die Ausprägung der Rückfederung nach dem Tiefziehprozess. Dies ist wichtig für die Dimensionierung der Werkzeuge und die Gewährleistung der Maßgenauigkeit des Endprodukts.

Gestaltungsprinzipien für das Tiefziehen

- Radien und Übergänge: Große Radien an Ecken und Übergängen helfen, Spannungskonzentrationen zu minimieren und die Umformbarkeit zu verbessern.

- Wandstärke: Die Wandstärke des umgeformten Teils sollte gleichmäßig sein, um eine gleichmäßige Umformung und eine gute Festigkeit des Endprodukts zu gewährleisten.

- Toleranzen: Die Bauteilgeometrie sollte so gestaltet sein, dass die geforderten Toleranzen und Oberflächenqualitäten eingehalten werden können.

Herausforderungen bei komplexen Geometrien

- Werkzeugdesign: Komplexe Bauteilgeometrien erfordern oft spezielle Werkzeugdesigns, um eine gleichmäßige Materialverteilung und eine präzise Umformung zu gewährleisten.

- Simulation und Prototyping: Vor der Serienproduktion können Simulationen und Prototypen helfen, potenzielle Probleme mit der Bauteilgeometrie frühzeitig zu identifizieren und zu lösen.

Die Bauteilgeometrie ist daher ein wesentlicher Aspekt beim Tiefziehen von Blechen, der sorgfältige Planung, Design und Prozesssteuerung erfordert, um qualitativ hochwertige und funktionsfähige umgeformte Teile zu produzieren.

Metallbearbeitungsmaschinen

Metallbearbeitungsmaschinen wie Bördel und Beschneide Maschinen, Flanschmaschinen, Beschneide und Bördelmaschinen, Umformtechnik, Rohrbiegemaschinen, Bandsäge für Metall, Hydraulische Horizontalpresse, Kantenschneide-Bördelmaschine, Kantenbördelmaschine, Entgratungsmaschine, Innen- und Außenpoliermaschine für Edelstahltöpfe, Kreisschneidemaschine, Profilbiegemaschine und Rundschweißmaschine

Maßgeschneiderte Skalierung für spezifische Anwendungen

Die automatisierte Herstellung von Behältern, Fässern und Kesseln wird durch unsere Lösungen exakt auf das jeweilige Einsatzgebiet und die gewünschte Ausbringung angepasst. Dabei bieten wir sowohl lineare Lösungen als auch Inselkonzepte an, die eine bedarfsorientierte Automation ermöglichen. Spezielle Kantenvorbereitung für das Laserschweißen sowie wirtschaftliche Rüstkonzepte bis hin zur Fertigung „Just-in-Sequence“ sind Teil unseres Leistungsspektrums. Wir kombinieren Standard- und Sondermaschinen und bieten Ferndiagnose über LAN, WLAN oder GSM an, ergänzt durch umfassende Dokumentation gemäß CE-Richtlinien für die Gesamtanlage.

Unser Konzept

EMS entwickelt und fertigt Maschinen und Anlagen für die automatisierte Herstellung von Behältern in großem Maßstab. Alle Arbeitsschritte, von der Vorbereitung bis zur Fertigung, werden dabei aus einer Hand angeboten. Unsere erprobten Standardkomponenten sind perfekt aufeinander abgestimmt und können nahtlos mit Robotern kombiniert werden, um leistungsfähige Fertigungseinrichtungen zu schaffen.

Flexible Präzisionsfertigung

Unsere Fertigungslinien ermöglichen eine einfache Umstellung auf verschiedene Längen, Durchmesser, Formen und Bearbeitungen durch Programmwechsel. Dabei werden zahlreiche Einzelschritte wie Beschneiden, Formen, Stanzen, Fügen, Montieren, Schweißen und Prüfen automatisch und mit höchster Präzision an die jeweilige Aufgabe angepasst. Besonderes Augenmerk legen wir auf die Kantenvorbereitung für den Schweißprozess, um eine herausragende Prozesssicherheit und minimale Ausschussquoten zu gewährleisten.

Maschinenprogramm für die Metallbearbeitung

Unsere Metallbearbeitungsmaschinen sind:

- Rohrbiegemaschine

- Horizontale Presse

- Bandsäge für Metall

- Profilbiegemaschine

- Tiefziehpresse

- Rundschweißmaschine

- Kantenschneide-Bördelmaschine

- Topf- und Pfannenpoliermaschine

- Poliermaschine für flache Oberflächen

Besteck-Produktionslinie: Eine Besteck-Produktionslinie ist eine Art Maschine, die Besteck in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Messerschleifer, den Messerschärfer und den Klingenpolierer.

Kochgeschirr-Herstellungsmaschine: Eine Kochgeschirr-Herstellungsmaschine ist eine Art Maschine, die Kochgeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Topfmacher, den Pfannenmacher und den Wokmacher.

Küchengeschirr-Produktionsmaschine: Eine Küchengeschirr-Produktionsmaschine ist eine Art Maschine, die Küchengeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie Maschinen zur Herstellung von Teekesseln, Produktionslinien für Besteck, Produktionslinien für Töpfe und Pfannen

Wir entwerfen, fertigen und montieren komplette Produktionslinien für Kochgeschirr, Küchengeschirr, Hotelgeschirr und Besteck sowie einzelne Maschinen für einen bestimmten Zweck