Der Ziehstempel ist ein zentrales Element im Tiefziehprozess und spielt eine entscheidende Rolle bei der Umformung von Blechmaterialien zu gewünschten Bauteilen. Hier sind die wichtigsten Aspekte, die den Ziehstempel betreffen

Ein Stempel ist ein wichtiges Werkzeug in der Umformtechnik und wird in Kombination mit einer Matrize verwendet, um flache Bleche oder Metallteile in eine bestimmte Form zu bringen. Hier sind einige wesentliche Aspekte zu Stempeln:

- Definition: Ein Stempel ist eine Werkzeugkomponente, die zusammen mit einer Matrize verwendet wird, um Materialien durch Druck umzuformen oder zu schneiden.

- Funktion: Der Stempel übt Druck auf das zu formende Material aus und trägt dabei die gewünschte Form oder Führung gemäß der Matrize auf.

- Typen: Es gibt verschiedene Arten von Stempeln, abhängig von der Art des Umformprozesses. Dazu gehören Ziehstempel für das Tiefziehen, Schneidstempel für das Stanzen oder Prägestempel für das Prägen von Mustern oder Markierungen.

- Aufbau: Stempel bestehen oft aus hochfestem Werkzeugstahl oder speziellen Legierungen, die hitze- und verschleißbeständig sind, um den hohen Beanspruchungen während des Umformprozesses standzuhalten.

- Komponenten: Ein Stempel kann aus verschiedenen Komponenten bestehen, wie der Stempelkopf (der die Umformung durchführt), dem Stempelschaft (der in die Presse oder Maschine eingeführt wird) und gegebenenfalls Zusatzelementen wie Führungselementen oder Kühlkanälen.

- Design und Fertigung: Das Design des Stempels ist entscheidend für die Präzision und Qualität des Endprodukts. Moderne Fertigungstechniken wie CNC-Fräsen und -Schleifen ermöglichen komplexe Stempeldesigns mit hoher Genauigkeit.

- Anwendungen: Stempel finden Anwendung in verschiedenen Industrien, darunter Automobilindustrie, Elektronik, Haushaltsgeräte, Verpackung und viele mehr, wo präzise geformte Metallteile benötigt werden.

- Wartung und Pflege: Regelmäßige Wartung und gelegentlicher Austausch sind erforderlich, um die Lebensdauer des Stempels zu verlängern und die Qualität der produzierten Teile zu gewährleisten.

Stempel spielen eine zentrale Rolle in der modernen Fertigungstechnik und sind entscheidend für die Herstellung präziser und hochwertiger Metallteile in großen Mengen.

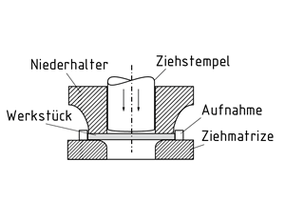

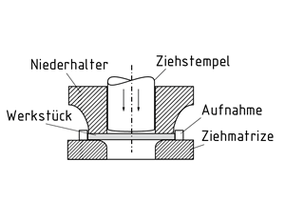

Ziehstempel und Matrize einer Tiefziehpresse: Aufbau und Funktion

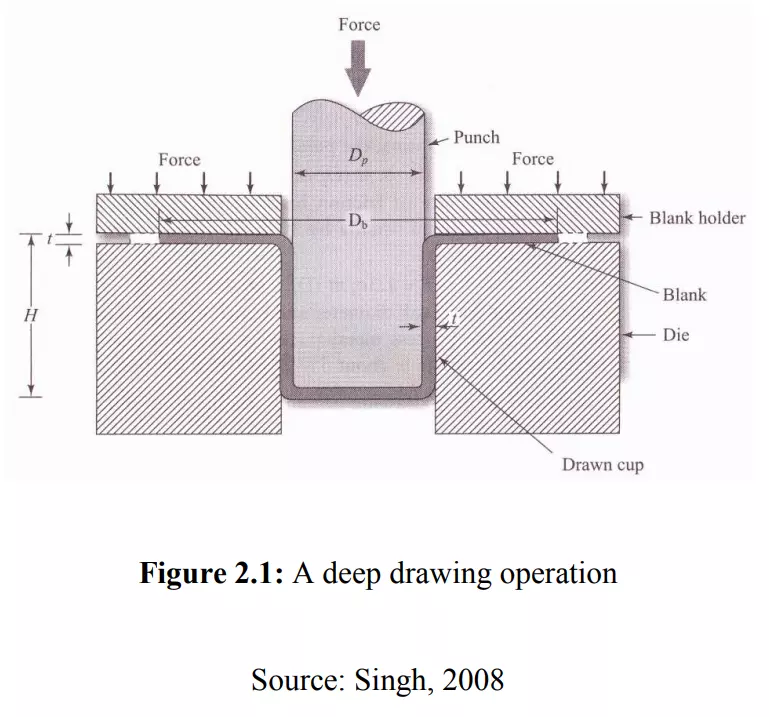

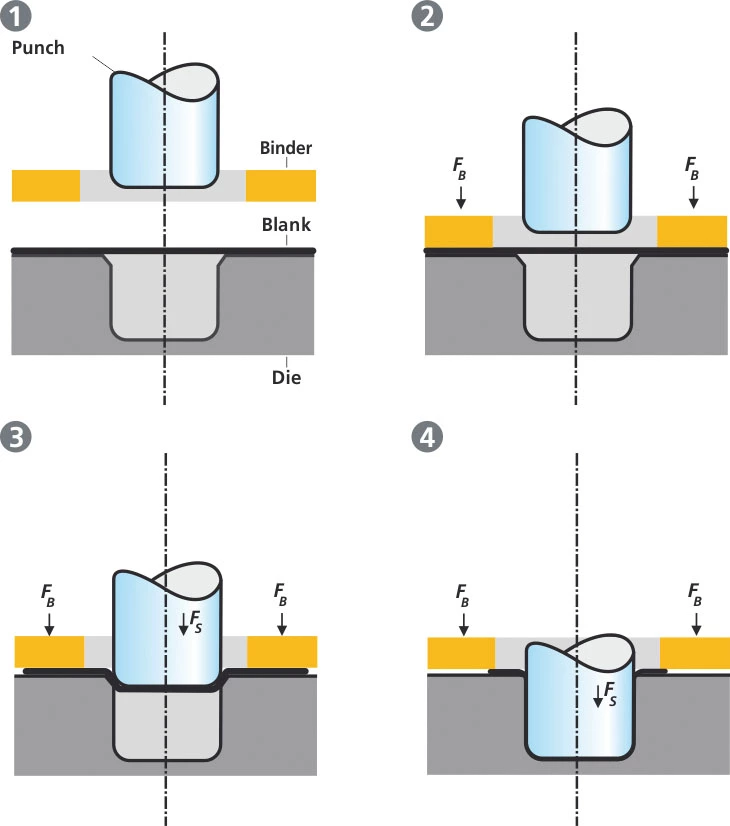

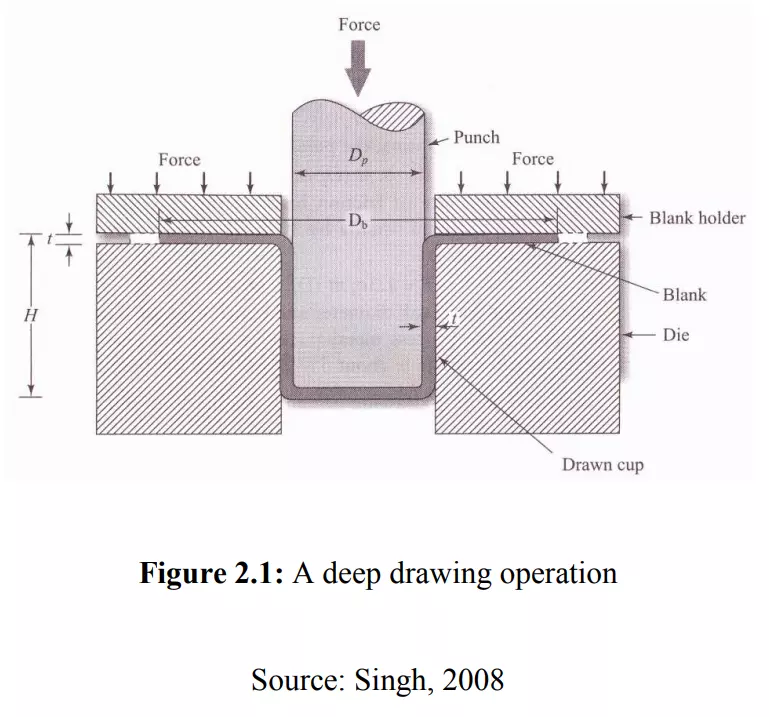

Ein Ziehstempel ist ein speziell geformtes Werkzeug, das dazu dient, flache Blechzuschnitte durch mechanische Krafteinwirkung in dreidimensionale Formen umzuwandeln. Dabei wird der Ziehstempel in Kombination mit einer Matrize verwendet, um das Blechmaterial zwischen sich zu halten und zu verformen. Der Ziehstempel drückt das Blechmaterial in die Matrize, wodurch das Blech gestreckt und in die gewünschte Form gebracht wird.

Stempeldurchmesser und -geometrie

Der Durchmesser und die Geometrie des Ziehstempels sind entscheidend für die Qualität und Präzision des Tiefziehvorgangs. Der Durchmesser des Stempels bestimmt die Größe des herzustellenden Bauteils, während die Geometrie des Stempels die spezifische Form und Kontur des Endprodukts definiert. Eine sorgfältige Planung und Gestaltung der Stempelgeometrie sind notwendig, um eine gleichmäßige Materialverteilung und eine hohe Oberflächenqualität zu gewährleisten.

Material des Ziehstempels

Die Wahl des richtigen Materials für den Ziehstempel ist entscheidend für seine Langlebigkeit und Leistungsfähigkeit. Häufig verwendete Materialien sind gehärtete Stähle, Hartmetalle und gehärtete Legierungen. Diese Materialien bieten die notwendige Härte und Verschleißfestigkeit, um den hohen Kräften und Reibungen standzuhalten, die während des Tiefziehprozesses auftreten.

Stempeloberfläche

Die Oberfläche des Ziehstempels muss glatt und poliert sein, um Reibung und Verschleiß zu minimieren. Eine glatte Oberfläche reduziert die Wahrscheinlichkeit von Kratzern und anderen Oberflächenfehlern am Blechmaterial. Zusätzlich kann die Oberfläche des Stempels beschichtet werden, um die Lebensdauer zu verlängern und die Schmierung zu verbessern.

Schmierung und Kühlung

Die Schmierung spielt eine wichtige Rolle beim Tiefziehprozess. Schmierstoffe wie Ziehöle oder spezielle Schmiermittel werden verwendet, um die Reibung zwischen dem Ziehstempel und dem Blechmaterial zu reduzieren. Dies verringert den Verschleiß des Stempels und verhindert das Festfressen des Materials. Darüber hinaus kann eine effektive Kühlung des Stempels notwendig sein, um Überhitzung und thermische Schäden zu vermeiden.

Verschleiß und Wartung

Ziehstempel unterliegen aufgrund der hohen Belastungen und Reibungskräfte einem natürlichen Verschleiß. Regelmäßige Inspektionen und Wartungsarbeiten sind erforderlich, um den Zustand des Stempels zu überwachen und frühzeitig Abnutzungserscheinungen zu erkennen. Der Austausch oder das Nachschleifen des Ziehstempels kann notwendig sein, um die Produktionsqualität und -effizienz aufrechtzuerhalten.

Innovationen und Entwicklungen

Fortschritte in der Materialwissenschaft und der Fertigungstechnologie haben zu neuen Entwicklungen im Design und in der Herstellung von Ziehstempeln geführt. Moderne Fertigungstechniken wie die additive Fertigung (3D-Druck) ermöglichen die Herstellung komplexer Stempelgeometrien mit höherer Präzision und geringeren Kosten. Außerdem werden fortschrittliche Beschichtungen und Schmierstoffe entwickelt, um die Leistungsfähigkeit und Lebensdauer der Ziehstempel weiter zu verbessern.

Anwendung und Bedeutung

Ziehstempel finden in vielen Industriebereichen Anwendung, darunter die Automobilindustrie, die Luft- und Raumfahrt, die Elektronikfertigung und der Haushaltsgerätebau. Sie sind unverzichtbar für die Herstellung von Karosserieteilen, Gehäusen, Behältern und vielen anderen Bauteilen, die präzise Formen und hohe Festigkeiten erfordern. Die richtige Auswahl, Gestaltung und Wartung von Ziehstempeln sind entscheidend für die Qualität und Effizienz des gesamten Tiefziehprozesses.

Fazit

Zusammenfassend lässt sich sagen, dass der Ziehstempel ein wesentliches Werkzeug im Tiefziehprozess ist. Seine Konstruktion, Materialwahl, Oberflächenbeschaffenheit und Wartung sind entscheidend für die Qualität der hergestellten Bauteile und die Effizienz der Produktion. Mit fortschreitenden Technologien und innovativen Entwicklungen wird die Leistungsfähigkeit und Langlebigkeit von Ziehstempeln weiter verbessert, was zu besseren Produkten und effizienteren Fertigungsprozessen führt.

Stempeldurchmesser

Der Stempeldurchmesser ist ein entscheidender Parameter im Tiefziehprozess, der die Qualität und Präzision des hergestellten Bauteils erheblich beeinflusst. Hier sind einige wichtige Aspekte des Stempeldurchmessers:

Definition und Bedeutung

Der Stempeldurchmesser ist der Durchmesser des ziehenden Werkzeugs (Stempels), das verwendet wird, um das Blechmaterial in die gewünschte Form zu bringen. Er ist ein kritischer Faktor, da er die Größe und die Form des Endprodukts direkt bestimmt.

Einfluss auf den Tiefziehprozess

- Bauteilgröße: Der Stempeldurchmesser legt die Grundfläche des herzustellenden Bauteils fest. Ein größerer Durchmesser führt zu größeren Bauteilen, während ein kleinerer Durchmesser kleinere Bauteile erzeugt.

- Materialfluss: Ein optimaler Stempeldurchmesser ermöglicht einen gleichmäßigen Materialfluss während des Tiefziehens. Ein zu großer oder zu kleiner Durchmesser kann zu Faltenbildung, Rissen oder anderen Defekten im Blech führen.

- Ziehkraft: Der Durchmesser des Stempels beeinflusst die benötigte Ziehkraft. Ein größerer Stempeldurchmesser erfordert in der Regel eine höhere Ziehkraft, um das Material korrekt zu formen.

Berechnung und Optimierung

Die Berechnung des optimalen Stempeldurchmessers hängt von mehreren Faktoren ab, einschließlich der Materialeigenschaften des Blechs, der gewünschten Endform und den Prozessparametern. Einige der Schlüsselaspekte bei der Berechnung und Optimierung des Stempeldurchmessers sind:

- Materialeigenschaften: Die Festigkeit, Duktilität und Dicke des Blechmaterials beeinflussen die Wahl des Stempeldurchmessers. Materialien mit hoher Duktilität können größere Verformungen tolerieren, was einen größeren Stempeldurchmesser ermöglicht.

- Ziehtiefe: Die Tiefe, bis zu der das Material gezogen werden soll, beeinflusst den Durchmesser des Stempels. Für tiefere Ziehvorgänge kann ein größerer Stempeldurchmesser erforderlich sein, um das Material richtig zu formen, ohne es zu beschädigen.

- Rückfederung: Nach dem Tiefziehvorgang kann das Material aufgrund seiner elastischen Eigenschaften teilweise zurückfedern. Der Stempeldurchmesser muss dies berücksichtigen, um die gewünschte Endform zu erzielen.

Einfluss von Stempeldurchmesser auf die Prozessparameter

Der Stempeldurchmesser beeinflusst auch andere wichtige Prozessparameter, wie die Ziehgeschwindigkeit und die Schmierung. Eine sorgfältige Anpassung dieser Parameter ist notwendig, um eine hohe Qualität der Bauteile zu gewährleisten:

- Ziehgeschwindigkeit: Die Geschwindigkeit, mit der der Stempel das Material formt, muss an den Durchmesser angepasst werden. Eine zu schnelle Ziehgeschwindigkeit kann zu Materialrissen oder -verformungen führen.

- Schmierung: Eine angemessene Schmierung ist entscheidend, um die Reibung zwischen dem Stempel und dem Material zu minimieren. Der Stempeldurchmesser beeinflusst die Menge und Art der benötigten Schmierung.

Praktische Anwendungen

In der industriellen Fertigung, insbesondere in der Automobilindustrie, der Luft- und Raumfahrt und der Haushaltsgeräteherstellung, spielt der Stempeldurchmesser eine entscheidende Rolle bei der Herstellung präziser und hochwertiger Bauteile. Hier sind einige Beispiele für praktische Anwendungen:

- Automobilindustrie: Bei der Herstellung von Karosserieteilen wie Türen, Hauben und Kofferraumdeckeln muss der Stempeldurchmesser sorgfältig ausgewählt werden, um die gewünschte Form und Festigkeit zu gewährleisten.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie werden Teile mit hoher Präzision und geringem Gewicht benötigt. Der Stempeldurchmesser ist entscheidend, um diese Anforderungen zu erfüllen und die Integrität der Bauteile sicherzustellen.

- Haushaltsgeräte: Bei der Herstellung von Haushaltsgeräten wie Waschmaschinen, Kühlschränken und Öfen müssen Blechteile in präzise Formen gebracht werden. Der Stempeldurchmesser spielt eine wichtige Rolle bei der Herstellung dieser Teile.

Fazit

Der Stempeldurchmesser ist ein zentraler Parameter im Tiefziehprozess, der die Qualität, Präzision und Effizienz der hergestellten Bauteile maßgeblich beeinflusst. Durch eine sorgfältige Berechnung und Optimierung des Stempeldurchmessers können Hersteller sicherstellen, dass ihre Produkte den hohen Anforderungen an Form, Festigkeit und Qualität entsprechen. Fortschritte in der Materialwissenschaft und der Fertigungstechnologie ermöglichen es, den Stempeldurchmesser und andere Prozessparameter kontinuierlich zu verbessern, um die Leistungsfähigkeit und Langlebigkeit der hergestellten Bauteile zu maximieren.

Stempelgeometrie

Die Stempelgeometrie ist ein wesentlicher Aspekt des Tiefziehprozesses und beeinflusst maßgeblich die Qualität, Präzision und Effizienz der hergestellten Bauteile. Hier sind die wichtigsten Aspekte der Stempelgeometrie:

Definition und Bedeutung

Die Stempelgeometrie bezieht sich auf die Form, Größe und spezifischen Merkmale des Ziehstempels, der verwendet wird, um flache Blechzuschnitte durch mechanische Krafteinwirkung in dreidimensionale Formen umzuwandeln. Eine optimale Stempelgeometrie ist entscheidend für einen reibungslosen Materialfluss und die Vermeidung von Defekten wie Faltenbildung, Rissen und ungleichmäßiger Materialdicke.

Hauptmerkmale der Stempelgeometrie

- Stempeldurchmesser und -länge: Diese Parameter bestimmen die Grundfläche und Tiefe des herzustellenden Bauteils. Der Durchmesser und die Länge müssen sorgfältig auf die Abmessungen des Endprodukts abgestimmt sein.

- Stempelspitze: Die Form der Stempelspitze beeinflusst, wie das Material zu fließen beginnt. Eine abgerundete Spitze kann helfen, Spannungsspitzen zu reduzieren und eine gleichmäßige Verformung zu fördern.

- Stempelradius: Der Radius an den Kanten des Stempels ist entscheidend, um scharfe Kanten und daraus resultierende Materialrisse zu vermeiden. Ein größerer Radius kann die Materialverteilung verbessern und die Bildung von Spannungskonzentrationen verhindern.

- Stempelfläche: Die Oberfläche des Stempels muss glatt und poliert sein, um die Reibung zwischen dem Stempel und dem Material zu minimieren. Eine glatte Oberfläche reduziert die Wahrscheinlichkeit von Oberflächenfehlern am Blech.

- Stempelkontur: Die Kontur des Stempels bestimmt die spezifische Form des Endprodukts. Komplexe Konturen erfordern präzise Gestaltung und Fertigung, um die gewünschte Form genau zu reproduzieren.

Einfluss auf den Tiefziehprozess

- Materialfluss: Eine optimal gestaltete Stempelgeometrie sorgt für einen gleichmäßigen Materialfluss und verhindert Faltenbildung und Risse. Die Geometrie muss so gestaltet sein, dass das Material gleichmäßig um den Stempel herumfließt und sich gleichmäßig verteilt.

- Ziehkraft: Die Geometrie des Stempels beeinflusst die erforderliche Ziehkraft. Eine gut gestaltete Geometrie kann die notwendige Kraft reduzieren und den Energieverbrauch des Prozesses minimieren.

- Rückfederung: Nach dem Tiefziehvorgang neigt das Material dazu, teilweise in seine ursprüngliche Form zurückzukehren (Rückfederung). Die Stempelgeometrie muss dies berücksichtigen, um die gewünschte Endform zu erzielen.

Berechnung und Optimierung

Die Berechnung und Optimierung der Stempelgeometrie erfordert eine sorgfältige Analyse der Materialeigenschaften, der Prozessparameter und der gewünschten Endform. Moderne CAD-Software und Finite-Elemente-Analyse (FEA) werden häufig verwendet, um die Geometrie zu entwerfen und zu optimieren. Hier sind einige Schlüsselfaktoren bei der Berechnung:

- Materialeigenschaften: Die Duktilität, Festigkeit und Dicke des Blechmaterials beeinflussen die Wahl der Stempelgeometrie. Materialien mit hoher Duktilität erfordern möglicherweise andere Geometrien als sprödere Materialien.

- Prozessparameter: Die Ziehgeschwindigkeit, die Temperatur und die Schmierung müssen bei der Gestaltung der Stempelgeometrie berücksichtigt werden, um optimale Ergebnisse zu erzielen.

- Bauteilgeometrie: Die gewünschte Endform des Bauteils bestimmt die spezifische Kontur und die Dimensionen des Stempels. Komplexe Formen erfordern möglicherweise mehrstufige Ziehprozesse und spezielle Stempelgeometrien.

Praktische Anwendungen

Die Stempelgeometrie ist in verschiedenen Industriebereichen von großer Bedeutung, darunter die Automobilindustrie, die Luft- und Raumfahrt, die Elektronikfertigung und der Haushaltsgerätebau. Hier sind einige Beispiele:

- Automobilindustrie: Die Herstellung von Karosserieteilen wie Türen, Kotflügeln und Motorhauben erfordert präzise Stempelgeometrien, um die komplexen Formen und engen Toleranzen zu erfüllen.

- Luft- und Raumfahrt: Leichte und dennoch robuste Bauteile sind in der Luft- und Raumfahrtindustrie entscheidend. Die Stempelgeometrie muss genau auf die Anforderungen abgestimmt sein, um die strukturelle Integrität zu gewährleisten.

- Haushaltsgeräte: Bei der Herstellung von Gehäusen und Komponenten für Haushaltsgeräte sind präzise Stempelgeometrien notwendig, um die gewünschten Formen und Oberflächenqualitäten zu erzielen.

Fazit

Die Stempelgeometrie ist ein zentraler Faktor im Tiefziehprozess und beeinflusst die Qualität, Präzision und Effizienz der hergestellten Bauteile maßgeblich. Durch eine sorgfältige Gestaltung und Optimierung der Stempelgeometrie können Hersteller sicherstellen, dass ihre Produkte den hohen Anforderungen an Form, Festigkeit und Qualität entsprechen. Fortschritte in der Technologie und der Materialwissenschaft ermöglichen es, die Stempelgeometrie kontinuierlich zu verbessern und die Leistungsfähigkeit und Langlebigkeit der hergestellten Bauteile zu maximieren.

Stempelmaterial

Das Stempelmaterial ist ein kritischer Faktor im Tiefziehprozess, der die Leistungsfähigkeit, Haltbarkeit und Qualität der hergestellten Bauteile maßgeblich beeinflusst. Hier sind die wichtigsten Aspekte des Stempelmaterials:

Auswahl des Stempelmaterials

Die Wahl des richtigen Materials für den Ziehstempel ist entscheidend, um den hohen Belastungen und Reibungskräften standzuhalten, die während des Tiefziehprozesses auftreten. Die wichtigsten Eigenschaften, die ein Stempelmaterial aufweisen sollte, sind:

- Härte: Ein hohes Maß an Härte ist erforderlich, um den Verschleiß zu minimieren und die Lebensdauer des Stempels zu verlängern. Härtere Materialien widerstehen besser den abrasiven Kräften, die beim Ziehen des Blechs entstehen.

- Zähigkeit: Neben der Härte muss das Material auch zäh genug sein, um Stöße und Schläge während des Umformprozesses zu absorbieren, ohne zu brechen oder zu splittern.

- Verschleißfestigkeit: Das Material sollte eine hohe Verschleißfestigkeit aufweisen, um den kontinuierlichen Kontakt und die Reibung mit dem Blechmaterial zu überstehen.

- Korrosionsbeständigkeit: In einigen Anwendungen kann das Stempelmaterial korrosiven Umgebungen ausgesetzt sein, daher ist Korrosionsbeständigkeit wichtig, um die Integrität des Werkzeugs zu erhalten.

- Thermische Stabilität: Bei hohen Umformtemperaturen muss das Material seine mechanischen Eigenschaften beibehalten und gegen thermische Schäden resistent sein.

Gängige Materialien für Ziehstempel

- Werkzeugstahl: Werkzeugstähle wie D2, A2 und O1 sind aufgrund ihrer hohen Härte und Zähigkeit weit verbreitet. Sie bieten eine gute Balance zwischen Verschleißfestigkeit und Bearbeitbarkeit.

- Hartmetalle: Hartmetalle (wie Wolframcarbid) bieten außergewöhnliche Härte und Verschleißfestigkeit. Sie sind ideal für hochpräzise Anwendungen und große Produktionsmengen, können jedoch spröder und teurer sein.

- Schnellarbeitsstahl (HSS): Schnellarbeitsstähle kombinieren Härte, Zähigkeit und Hitzebeständigkeit. Sie sind für Anwendungen geeignet, bei denen hohe Temperaturen auftreten.

- Keramik: Keramikmaterialien bieten hervorragende Verschleißfestigkeit und können in korrosiven Umgebungen eingesetzt werden. Sie sind jedoch spröde und können bei mechanischen Stößen brechen.

- Beschichtete Stähle: Werkzeugstähle können mit verschiedenen Beschichtungen wie Titannitrid (TiN), Chromnitrid (CrN) oder Diamantähnlichem Kohlenstoff (DLC) versehen werden, um die Verschleißfestigkeit und Lebensdauer zu erhöhen.

Einfluss des Stempelmaterials auf den Tiefziehprozess

- Lebensdauer des Werkzeugs: Härtere und verschleißfestere Materialien erhöhen die Lebensdauer des Ziehstempels, reduzieren die Notwendigkeit häufiger Werkzeugwechsel und senken die Wartungskosten.

- Oberflächenqualität: Ein hochwertiges Stempelmaterial mit glatter Oberfläche trägt zur Verbesserung der Oberflächenqualität des geformten Bauteils bei, indem es Kratzer und andere Oberflächenfehler minimiert.

- Prozessstabilität: Die Verwendung geeigneter Stempelmaterialien erhöht die Prozessstabilität, indem sie gleichmäßige Ziehkräfte ermöglichen und die Gefahr von Werkzeugversagen verringern.

- Kosten: Während hochwertigere Materialien wie Hartmetalle und beschichtete Stähle teurer in der Anschaffung sein können, amortisieren sich diese Kosten oft durch die verlängerte Lebensdauer und die höhere Qualität der produzierten Bauteile.

Praxisbeispiele

- Automobilindustrie: In der Automobilproduktion, wo große Stückzahlen und hohe Präzision erforderlich sind, werden häufig Hartmetalle und beschichtete Werkzeugstähle verwendet, um die Produktionseffizienz zu maximieren und die Werkzeugstandzeiten zu verlängern.

- Luft- und Raumfahrt: In der Luft- und Raumfahrt, wo die Bauteilqualität und die Materialeigenschaften entscheidend sind, kommen oft spezielle Legierungen und beschichtete Werkzeuge zum Einsatz, um die hohen Anforderungen zu erfüllen.

- Haushaltsgeräte: Bei der Herstellung von Gehäusen und Komponenten für Haushaltsgeräte werden häufig Werkzeugstähle verwendet, die eine gute Balance zwischen Kosten und Leistung bieten.

Fazit

Das Stempelmaterial ist ein entscheidender Faktor im Tiefziehprozess, der die Qualität, Effizienz und Langlebigkeit der Werkzeuge und der produzierten Bauteile maßgeblich beeinflusst. Die Auswahl des geeigneten Materials hängt von den spezifischen Anforderungen der Anwendung, den Materialeigenschaften des Blechs und den Produktionsbedingungen ab. Durch den Einsatz moderner Materialien und Beschichtungen können Hersteller die Leistungsfähigkeit und Lebensdauer ihrer Ziehstempel maximieren, die Produktionskosten senken und die Qualität der hergestellten Bauteile verbessern.

Stempelkraft

Die Stempelkraft ist ein entscheidender Parameter im Tiefziehprozess, der die Qualität und Effizienz der Umformung von Blechmaterialien maßgeblich beeinflusst. Hier sind die wichtigsten Aspekte der Stempelkraft:

Definition und Bedeutung

Die Stempelkraft ist die Kraft, die auf den Ziehstempel ausgeübt wird, um das Blechmaterial in die gewünschte Form zu bringen. Sie ist eine der wichtigsten Prozessparameter, da sie direkt die Verformung des Materials und die Qualität des Endprodukts beeinflusst.

Einflussfaktoren auf die Stempelkraft

- Materialeigenschaften: Die Festigkeit, Duktilität und Dicke des Blechmaterials beeinflussen die benötigte Stempelkraft. Härtere und dickere Materialien erfordern in der Regel höhere Kräfte.

- Bauteilgeometrie: Die Form und Größe des herzustellenden Bauteils bestimmen die Verteilung der Kräfte während des Ziehprozesses. Komplexere Geometrien können höhere oder unterschiedlich verteilte Kräfte erfordern.

- Stempel- und Matrizenabmessungen: Die Dimensionen des Ziehstempels und der Matrize, einschließlich Durchmesser, Länge und Geometrie, beeinflussen die erforderliche Kraft.

- Reibung: Die Reibung zwischen dem Blechmaterial, dem Ziehstempel und der Matrize kann die erforderliche Stempelkraft erhöhen. Eine angemessene Schmierung kann helfen, die Reibung zu reduzieren.

- Ziehverhältnis: Das Verhältnis zwischen der Anfangsgröße des Blechzuschnitts und der Endgröße des Bauteils beeinflusst die benötigte Kraft. Ein höheres Ziehverhältnis erfordert in der Regel eine höhere Stempelkraft.

Berechnung der Stempelkraft

Die Berechnung der Stempelkraft kann komplex sein, da sie von vielen Variablen abhängt. Ein vereinfachter Ansatz zur Schätzung der Stempelkraft ist die Anwendung der folgenden Formel:

F=σy⋅A⋅ϕF = \sigma_y \cdot A \cdot \phiF=σy⋅A⋅ϕ

Hierbei steht:

- FFF für die Stempelkraft,

- σy\sigma_yσy für die Fließspannung des Materials,

- AAA für die Kontaktfläche zwischen Stempel und Material,

- ϕ\phiϕ für einen Korrekturfaktor, der die Reibung und andere Prozessbedingungen berücksichtigt.

In der Praxis werden häufig Finite-Elemente-Analysen (FEA) verwendet, um die Stempelkraft präziser zu berechnen und die Verteilung der Kräfte während des Ziehprozesses zu simulieren.

Optimierung der Stempelkraft

- Materialauswahl: Die Auswahl eines geeigneten Blechmaterials mit optimalen Festigkeits- und Dehnungseigenschaften kann die benötigte Stempelkraft verringern und die Qualität des Endprodukts verbessern.

- Schmierung: Die Verwendung geeigneter Schmierstoffe reduziert die Reibung und somit die erforderliche Stempelkraft. Dies hilft auch, den Verschleiß von Stempel und Matrize zu minimieren.

- Werkzeuggeometrie: Eine sorgfältige Gestaltung der Stempel- und Matrizenabmessungen kann die Kräfteverteilung optimieren und die erforderliche Kraft reduzieren.

- Prozessparameter: Die Anpassung von Prozessparametern wie Ziehgeschwindigkeit, Temperatur und Rückfederung kann die Effizienz des Tiefziehprozesses verbessern und die erforderliche Stempelkraft senken.

Praktische Anwendungen

- Automobilindustrie: In der Automobilindustrie, wo große Karosserieteile hergestellt werden, ist die präzise Steuerung der Stempelkraft entscheidend, um qualitativ hochwertige und langlebige Bauteile zu produzieren.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie, wo Teile hohe Festigkeit und Präzision erfordern, wird die Stempelkraft sorgfältig berechnet und optimiert, um die strukturelle Integrität der Bauteile zu gewährleisten.

- Haushaltsgeräte: Bei der Herstellung von Gehäusen und Komponenten für Haushaltsgeräte spielt die richtige Stempelkraft eine wichtige Rolle, um die gewünschte Form und Oberflächenqualität zu erreichen.

Herausforderungen und Lösungen

- Materialversagen: Zu hohe Stempelkraft kann zu Materialversagen wie Rissen oder Faltenbildung führen. Die Überwachung und Anpassung der Kraft ist daher entscheidend.

- Werkzeugverschleiß: Hohe Kräfte können zu schnellem Verschleiß von Stempel und Matrize führen. Die Verwendung geeigneter Materialien und Beschichtungen sowie regelmäßige Wartung sind wichtig, um die Lebensdauer der Werkzeuge zu verlängern.

- Prozessstabilität: Schwankungen in der Stempelkraft können zu Inhomogenitäten im Bauteil führen. Eine präzise Steuerung und Überwachung der Kraft ist notwendig, um konsistente Ergebnisse zu gewährleisten.

Fazit

Die Stempelkraft ist ein zentraler Parameter im Tiefziehprozess, der die Qualität, Effizienz und Wirtschaftlichkeit der Produktion maßgeblich beeinflusst. Durch eine sorgfältige Berechnung, Optimierung und Kontrolle der Stempelkraft können Hersteller sicherstellen, dass ihre Bauteile den hohen Anforderungen an Form, Festigkeit und Oberflächenqualität entsprechen. Fortschritte in der Technologie und der Materialwissenschaft ermöglichen es, die Stempelkraft und andere Prozessparameter kontinuierlich zu verbessern und so die Leistungsfähigkeit und Langlebigkeit der hergestellten Bauteile zu maximieren.

Stempelverschleiß

Stempelverschleiß ist ein bedeutendes Thema in der Blechverarbeitung und insbesondere im Tiefziehprozess. Hier sind die wesentlichen Aspekte zum Stempelverschleiß:

Definition und Ursachen

Stempelverschleiß bezieht sich auf den allmählichen Verlust von Material und den Abbau der geometrischen Integrität eines Ziehstempels über die Zeit. Dieser Verschleiß kann durch verschiedene Faktoren verursacht werden:

- Mechanische Belastung: Wiederholte Beanspruchung durch den Kontakt mit dem Blechmaterial und die erzeugten Ziehkräfte führen zu Abnutzung und Ermüdung des Stempels.

- Reibung: Die Reibung zwischen dem Stempel und dem Blechmaterial kann zu einem abrasiven Verschleiß führen, insbesondere wenn keine ausreichende Schmierung vorhanden ist.

- Materialauswahl: Die Wahl des Stempelmaterials und seiner Oberflächenbeschichtung beeinflusst direkt die Widerstandsfähigkeit gegen Verschleiß.

- Prozessparameter: Ziehgeschwindigkeit, Temperatur und Ziehkräfte beeinflussen ebenfalls den Verschleißgrad des Stempels.

Arten von Stempelverschleiß

- Adhäsiver Verschleiß: Verursacht durch die Adhäsion oder Anhaftung von Blechmaterial an der Stempeloberfläche, insbesondere bei hohen Umformtemperaturen.

- Abrasiver Verschleiß: Verursacht durch mechanische Reibung und den direkten Kontakt mit dem Blechmaterial. Dies kann zu einer allmählichen Abnutzung der Stempeloberfläche führen.

- Ermüdungsverschleiß: Tritt aufgrund wiederholter Belastung während des Ziehvorgangs auf und führt zu Rissen oder Verformungen in der Stempelstruktur.

Einflussfaktoren auf den Stempelverschleiß

- Materialwahl: Hochfeste Werkzeugstähle, Hartmetalle oder beschichtete Materialien wie TiN (Titannitrid) oder DLC (Diamantähnlicher Kohlenstoff) bieten verbesserte Verschleißfestigkeit und längere Standzeiten.

- Oberflächenbehandlung: Beschichtungen können die Oberflächenhärte erhöhen und die Reibung reduzieren, was den Verschleiß verringert.

- Schmierung: Eine effektive Schmierung zwischen Stempel und Blechmaterial reduziert die Reibung und minimiert damit den abrasiven Verschleiß.

- Prozessoptimierung: Durch die Feinabstimmung von Ziehgeschwindigkeit, Temperatur und Schmierung kann der Verschleißgrad des Stempels minimiert werden.

Praktische Auswirkungen und Lösungen

- Qualität der hergestellten Teile: Ein verschlissener Stempel kann zu ungenauen Bauteilen führen, da die Präzision und die Oberflächenqualität beeinträchtigt werden können.

- Wartung und Austausch: Regelmäßige Inspektionen und gegebenenfalls der Austausch von Stempeln sind erforderlich, um eine konsistente Produktqualität und Effizienz zu gewährleisten.

- Kosten: Der Stempelverschleiß kann zu erhöhten Produktionskosten durch häufigere Werkzeugwechsel und Wartungsmaßnahmen führen. Die Verwendung hochwertiger Materialien und Beschichtungen kann langfristig kosteneffizient sein.

Fortschritte und Technologien

Moderne Technologien wie Oberflächenanalytik, Verschleißüberwachungssysteme und Simulationen (z. B. Finite-Elemente-Analysen) helfen dabei, den Stempelverschleiß präzise zu analysieren und zu minimieren. Hersteller arbeiten kontinuierlich an neuen Materialien und Beschichtungen, um die Verschleißfestigkeit und Langlebigkeit ihrer Stempel weiter zu verbessern.

Fazit

Stempelverschleiß ist ein wesentlicher Faktor in der Blechverarbeitung, der durch die richtige Materialauswahl, Oberflächenbehandlung und Prozessoptimierung minimiert werden kann. Durch die Optimierung dieser Parameter können Hersteller die Lebensdauer ihrer Werkzeuge verlängern, die Produktqualität verbessern und die Betriebskosten senken.

Stempeloberfläche

Die Oberfläche des Ziehstempels spielt eine entscheidende Rolle im Tiefziehprozess, da sie direkten Kontakt mit dem Blechmaterial hat und maßgeblich die Qualität des Endprodukts beeinflusst. Hier sind die wichtigsten Aspekte der Stempeloberfläche:

Funktion der Stempeloberfläche

Die Oberfläche des Ziehstempels beeinflusst verschiedene Aspekte des Tiefziehprozesses:

- Reibung: Eine glatte und gleichzeitig rauhe Oberfläche kann die Reibung zwischen Stempel und Blechmaterial beeinflussen. Die richtige Oberflächenstruktur kann dazu beitragen, die Bildung von Falten und andere Defekte zu minimieren.

- Schmierung: Eine geeignete Oberflächenbeschaffenheit unterstützt die Schmierfähigkeit des Stempels. Dies ist wichtig, um den Reibungskoeffizienten zu kontrollieren und die Lebensdauer des Werkzeugs zu verlängern.

- Oberflächenqualität des Bauteils: Eine hochwertige Stempeloberfläche trägt zur Verbesserung der Oberflächenqualität des geformten Bauteils bei, indem sie Kratzer, Schleifspuren und andere Oberflächenfehler minimiert.

Typen von Stempeloberflächen

- Polierter Stempel: Eine polierte Oberfläche bietet eine glatte, gleichmäßige Textur, die dazu beiträgt, die Reibung zu reduzieren und die Bildung von Falten zu vermeiden. Dies ist besonders wichtig bei der Herstellung von Bauteilen mit hohen Oberflächenanforderungen.

- Mikrostrukturierte Oberfläche: Durch gezielte Mikrostrukturierung können bestimmte Oberflächeneigenschaften wie verbesserte Schmierfähigkeit und Kontrolle der Reibungseigenschaften erreicht werden. Dies kann durch Laserstrukturierung oder chemische Ätzung erfolgen.

- Beschichtete Oberfläche: Beschichtungen wie Titannitrid (TiN), Chromnitrid (CrN) oder Diamantähnlicher Kohlenstoff (DLC) können auf den Stempel aufgebracht werden, um die Oberflächenhärte zu erhöhen, die Verschleißfestigkeit zu verbessern und die Reibung zu verringern.

Auswahl der Stempeloberfläche

Die Auswahl der optimalen Stempeloberfläche hängt von mehreren Faktoren ab:

- Anforderungen des Bauteils: Die spezifischen Anforderungen an Oberflächenqualität, Genauigkeit und Reproduzierbarkeit des hergestellten Bauteils beeinflussen die Wahl der Stempeloberfläche.

- Material des Blechs: Verschiedene Materialien erfordern möglicherweise unterschiedliche Oberflächeneigenschaften, um die besten Ergebnisse zu erzielen. Einige Materialien können empfindlicher auf bestimmte Oberflächenstrukturen reagieren.

- Betriebsbedingungen: Die Betriebsumgebung, einschließlich Temperatur, Schmierung und Ziehgeschwindigkeit, sollte bei der Auswahl der Stempeloberfläche berücksichtigt werden, um eine optimale Leistung zu gewährleisten.

Wartung und Pflege

Die regelmäßige Wartung und Reinigung der Stempeloberfläche ist wichtig, um die Funktionalität und Lebensdauer des Werkzeugs zu erhalten. Dies kann die Entfernung von Rückständen, Kontrolle der Oberflächenrauheit und gegebenenfalls die Erneuerung von Beschichtungen umfassen.

Fortschritte und Technologien

Fortlaufende Entwicklungen in der Oberflächentechnologie ermöglichen immer bessere Kontrolle über die Oberflächeneigenschaften von Stempeln. Neue Beschichtungsverfahren und Oberflächenbehandlungen verbessern die Leistungsfähigkeit der Stempeloberflächen und tragen dazu bei, die Effizienz und Qualität im Tiefziehprozess weiter zu steigern.

Fazit

Die Oberfläche des Ziehstempels ist ein entscheidender Faktor für den Erfolg des Tiefziehprozesses. Die richtige Auswahl und Pflege der Stempeloberfläche kann dazu beitragen, die Produktqualität zu verbessern, die Betriebskosten zu senken und die Lebensdauer der Werkzeuge zu verlängern. Durch die Nutzung moderner Materialien und Oberflächentechnologien können Hersteller die Herausforderungen des Stempelverschleißes effektiv bewältigen und die Wettbewerbsfähigkeit ihrer Fertigungsprozesse steigern.

Stempelspitze

Die Stempelspitze ist ein zentrales Element im Tiefziehprozess und spielt eine entscheidende Rolle bei der Umformung von Blechmaterialien. Hier sind die wichtigsten Aspekte der Stempelspitze:

Funktion der Stempelspitze

Die Stempelspitze ist der Teil des Ziehstempels, der direkt mit dem Blechmaterial in Kontakt kommt. Ihre Funktionen umfassen:

- Initiierung der Umformung: Die Stempelspitze beginnt den Umformprozess, indem sie das Blechmaterial in die Matrize zieht und in die gewünschte Form drückt.

- Übertragung von Umformkräften: Sie überträgt die erforderlichen Umformkräfte auf das Blech, um es zu dehnen und in die Matrizenkontur zu pressen.

- Steuerung der Materialfließrichtung: Die Form und Geometrie der Stempelspitze beeinflussen direkt die Fließrichtung des Blechmaterials und damit die Endform des geformten Teils.

Typen von Stempelspitzen

- Konische Spitze: Eine konische Spitze ist oft angeschrägt und hilft dabei, das Blechmaterial sanft in die Matrize zu leiten, wodurch eine gleichmäßige Materialfließung unterstützt wird.

- Runde Spitze: Eine runde Spitze kann verwendet werden, um den Kontakt zwischen Stempel und Blechmaterial zu maximieren und die Umformkräfte gleichmäßig zu verteilen.

- Spitze mit spezifischer Geometrie: Je nach Umformanforderungen können Spitzen mit spezifischen Geometrien wie konkav, konvex oder speziell profiliert verwendet werden, um bestimmte Formen und Konturen im Blechmaterial zu erzeugen.

Materialien und Beschichtungen

Die Auswahl des Materials und gegebenenfalls einer Beschichtung für die Stempelspitze ist entscheidend für deren Leistung und Haltbarkeit:

- Materialien: Hochfeste Werkzeugstähle wie Schnellarbeitsstähle (HSS) oder pulvermetallurgische Stähle bieten hohe Festigkeit und Verschleißfestigkeit.

- Beschichtungen: Beschichtungen wie TiN (Titannitrid), DLC (Diamantähnlicher Kohlenstoff) oder CrN (Chromnitrid) können auf die Stempelspitze aufgebracht werden, um die Oberflächenhärte zu erhöhen, die Reibung zu reduzieren und die Standzeit zu verlängern.

Design und Optimierung

Das Design der Stempelspitze wird durch verschiedene Faktoren beeinflusst, einschließlich:

- Umformmaterial: Die Eigenschaften des Blechmaterials, wie Festigkeit und Duktilität, beeinflussen die Wahl der optimalen Spitzengeometrie und -materialien.

- Prozessparameter: Ziehgeschwindigkeit, Umformtemperatur und Schmierbedingungen müssen bei der Gestaltung der Stempelspitze berücksichtigt werden, um eine effiziente Umformung und minimale Werkzeugabnutzung zu gewährleisten.

Praktische Anwendungen und Herausforderungen

Die richtige Auswahl und Pflege der Stempelspitze ist entscheidend für die Qualität und Wirtschaftlichkeit des Tiefziehprozesses. Herausforderungen können auftreten durch:

- Verschleiß: Übermäßiger Verschleiß der Spitze kann die Umformgenauigkeit beeinträchtigen und die Kosten durch häufige Werkzeugwechsel erhöhen.

- Materialfluss: Eine falsche Spitzengeometrie oder schlechte Oberflächenqualität kann zu unerwünschtem Materialfluss und Defekten im geformten Teil führen.

Fazit

Die Stempelspitze ist ein wesentliches Element im Tiefziehprozess, das sorgfältig gestaltet und gewartet werden muss, um optimale Umformergebnisse zu erzielen. Durch die richtige Auswahl von Materialien, Beschichtungen und Geometrien können Hersteller die Produktqualität verbessern, die Werkzeugstandzeit verlängern und die Gesamteffizienz ihrer Fertigungsprozesse steigern.

Stempellänge

Die Stempellänge ist ein wichtiger Parameter im Tiefziehprozess, der die Formgebung und die Qualität des hergestellten Bauteils beeinflusst. Hier sind die wesentlichen Aspekte der Stempellänge:

Definition und Funktion

Die Stempellänge bezieht sich auf die vertikale Ausdehnung des Ziehstempels, gemessen von der Spitze bis zum oberen Ende des Werkzeuges. Ihre Funktionen umfassen:

- Umformtiefe: Die Stempellänge bestimmt die maximale Tiefe, die der Stempel in das Blechmaterial eintauchen kann, um die gewünschte Form zu erzielen.

- Materialfluss: Sie beeinflusst direkt den Materialfluss und die Verteilung der Umformkräfte über die gesamte Höhe des geformten Bauteils.

- Stabilität des Werkzeugs: Eine angemessene Stempellänge trägt zur Stabilität des Werkzeugs bei und ermöglicht eine gleichmäßige Übertragung der Umformkräfte während des Prozesses.

Einflussfaktoren auf die Stempellänge

- Bauteilgeometrie: Die gewünschte Form und Größe des herzustellenden Bauteils bestimmt die erforderliche Stempellänge. Komplexe Geometrien erfordern möglicherweise speziell angepasste Stempellängen.

- Materialdicke: Die Dicke des Blechmaterials beeinflusst die maximale Umformtiefe, die der Stempel erreichen kann, bevor es zu Spannungs- und Umformproblemen kommt.

- Stempelkonstruktion: Die Konstruktion des Stempels, einschließlich seiner Gesamthöhe und eventueller Abstützungen oder Verstärkungen, bestimmt die praktisch erreichbare Stempellänge.

Optimierung der Stempellänge

- Materialauswahl: Hochfeste Werkzeugstähle oder spezielle Materialien, die für hohe Umformkräfte geeignet sind, können ermöglichen, dass Stempel längere Umformtiefen erreichen.

- Design und Konstruktion: Durch die Optimierung der Stempelgeometrie und die Verwendung von Simulationen wie Finite-Elemente-Analysen kann die Stabilität und Effizienz des Stempels verbessert werden.

- Prozesssteuerung: Die Überwachung und Kontrolle der Ziehgeschwindigkeit, der Temperaturbedingungen und der Schmierung sind entscheidend, um die Stempellänge optimal auszunutzen und mögliche Umformprobleme zu vermeiden.

Praktische Anwendungen und Herausforderungen

- Qualität der hergestellten Teile: Eine zu kurze Stempellänge kann zu unvollständiger Umformung oder Materialverzug führen, während eine zu lange Stempellänge die Stabilität des Werkzeugs gefährden kann.

- Werkzeugverschleiß: Übermäßiger Verschleiß kann auftreten, wenn die Stempellänge nicht richtig an die Umformanforderungen angepasst ist, was zu häufigeren Werkzeugwechseln und erhöhten Produktionskosten führt.

- Umformgenauigkeit: Eine präzise Kontrolle der Stempellänge ist entscheidend, um die geforderten Toleranzen und Oberflächenqualitäten der geformten Bauteile zu erreichen.

Fazit

Die Stempellänge ist ein entscheidender Faktor für den Erfolg des Tiefziehprozesses, der sorgfältig gestaltet und optimiert werden muss. Durch die Berücksichtigung der Bauteilgeometrie, Materialdicke und Stempelkonstruktion können Hersteller die Effizienz ihrer Fertigungsprozesse steigern und hochwertige Bauteile mit konsistenter Qualität produzieren.

Stempelführung

Die Stempelführung spielt eine entscheidende Rolle im Tiefziehprozess, insbesondere bei der Gewährleistung der Präzision, Stabilität und Reproduzierbarkeit der Umformoperationen. Hier sind die wesentlichen Aspekte der Stempelführung:

Definition und Funktion

Die Stempelführung bezieht sich auf das System oder die Mechanismen, die den Ziehstempel während des Umformprozesses in einer definierten Bahn und Ausrichtung führen. Ihre Hauptfunktionen umfassen:

- Stabilität und Präzision: Sie gewährleistet, dass der Ziehstempel während des gesamten Umformvorgangs stabil bleibt und eine genaue Positionierung beibehält, um die geforderten Bauteiltoleranzen einzuhalten.

- Reduzierung von Spiel und Vibration: Eine gute Stempelführung minimiert unerwünschtes Spiel und Vibrationen, die die Oberflächenqualität des geformten Teils beeinträchtigen könnten.

- Kontrolle des Materialflusses: Durch die präzise Führung des Stempels wird der Materialfluss gesteuert, was entscheidend für die Vermeidung von Defekten wie Faltenbildung oder Rissbildung ist.

Typen von Stempelführungen

- Linearführungen: Verwendet für geradlinige Bewegungen des Stempels, um eine gleichmäßige und stabile Umformung zu gewährleisten. Diese können Kugelumlaufführungen oder Gleitführungen umfassen.

- Rundführungen: Geeignet für rotatorische Bewegungen des Stempels, wie sie in bestimmten Umformanwendungen erforderlich sind, um komplexe Formen zu erzeugen.

- Hybridführungen: Kombination aus verschiedenen Führungstypen, die je nach spezifischen Umformanforderungen eingesetzt werden können, um optimale Ergebnisse zu erzielen.

Einflussfaktoren auf die Stempelführung

- Belastung und Umformkräfte: Die Führung muss so ausgelegt sein, dass sie den auftretenden Umformkräften standhalten kann, ohne dabei ihre Stabilität oder Genauigkeit zu beeinträchtigen.

- Geschwindigkeit und Beschleunigung: Die Bewegungsgeschwindigkeit und -beschleunigung des Stempels beeinflussen die Auswahl der geeigneten Führung, um dynamische Belastungen zu bewältigen.

- Schmierung und Wartung: Eine effektive Schmierung der Führungselemente ist wichtig, um den Verschleiß zu minimieren und die Lebensdauer der Führung zu verlängern.

Optimierung der Stempelführung

- Materialwahl: Hochwertige Materialien wie gehärteter Stahl oder Aluminiumlegierungen werden für die Konstruktion von Führungselementen verwendet, um eine hohe Verschleißfestigkeit und Langzeitstabilität zu gewährleisten.

- Geometrische Konstruktion: Die richtige Gestaltung der Führungselemente, einschließlich Toleranzen, Passungen und Oberflächenbeschaffenheit, ist entscheidend für eine präzise und zuverlässige Stempelführung.

- Sensorik und Überwachung: Einsatz von Sensorik und Überwachungssystemen zur Echtzeitüberwachung der Stempelführung, um Verschleiß oder Abweichungen frühzeitig zu erkennen und zu korrigieren.

Praktische Anwendungen und Herausforderungen

- Integration in automatisierte Prozesse: In hochautomatisierten Umformanlagen ist die Integration präziser und zuverlässiger Stempelführungen entscheidend für eine effiziente Produktion.

- Wartung und Instandhaltung: Regelmäßige Inspektionen und Wartungsmaßnahmen sind erforderlich, um die Leistung und Lebensdauer der Stempelführung zu erhalten und unerwartete Ausfallzeiten zu vermeiden.

- Kosten und Effizienz: Die richtige Auswahl und Pflege der Stempelführung trägt zur Senkung der Betriebskosten bei, indem sie die Produktionsgenauigkeit verbessert und die Notwendigkeit häufiger Werkzeugwechsel reduziert.

Fazit

Eine präzise und stabile Stempelführung ist von entscheidender Bedeutung für die Qualität und Effizienz im Tiefziehprozess. Durch die Auswahl geeigneter Führungssysteme, die Berücksichtigung von Umformkräften und die Integration moderner Überwachungstechnologien können Hersteller die Leistung ihrer Umformanlagen optimieren und hochwertige Produkte mit konsistenter Qualität herstellen.

Stempelschneide

Die Stempelschneide ist ein wesentlicher Bestandteil im Werkzeugbau und spielt eine entscheidende Rolle im Tiefziehprozess. Hier sind die wichtigsten Aspekte der Stempelschneide:

Definition und Funktion

Die Stempelschneide bezeichnet den Rand oder die Kante des Ziehstempels, die direkt mit dem Blechmaterial in Kontakt kommt und dieses schneidet oder formt. Ihre Funktionen umfassen:

- Schneidfunktion: Die Stempelschneide schneidet das Blechmaterial in die gewünschte Form gemäß der Matrize und trägt zur Umformung des Werkstücks bei.

- Materialumformung: Sie dehnt und formt das Blechmaterial, indem sie es in die Matrize drückt und die gewünschte Kontur erzeugt.

- Präzision und Oberflächenqualität: Eine scharfe und präzise Stempelschneide ist entscheidend für die Erzielung einer hohen Oberflächenqualität und für die Einhaltung der geforderten Toleranzen des hergestellten Teils.

Typen von Stempelschneiden

- Gerade Schneide: Eine gerade Kante wird typischerweise für einfache geometrische Formen verwendet und ermöglicht einen gleichmäßigen Materialfluss beim Tiefziehen.

- Profilierte Schneide: Je nach den spezifischen Anforderungen des herzustellenden Teils kann die Stempelschneide eine spezielle Profilierung aufweisen, um komplexe Formen oder Details zu erzeugen.

- Gezahnte Schneide: Gezahnte Schneiden können verwendet werden, um spezielle Strukturen wie Rillen oder Verzahnungen in das Blechmaterial zu prägen.

Einflussfaktoren auf die Stempelschneide

- Materialwahl: Hochfeste Werkzeugstähle oder spezielle Legierungen werden für die Herstellung der Stempelschneide verwendet, um eine hohe Verschleißfestigkeit und Langlebigkeit zu gewährleisten.

- Schneidengeometrie: Die Form und Schärfe der Stempelschneide beeinflusst direkt die Qualität des Schneidprozesses und die Oberflächenbeschaffenheit des geformten Teils.

- Umformparameter: Ziehgeschwindigkeit, Umformtemperatur und Schmierbedingungen sind entscheidend für die Leistung der Stempelschneide und müssen entsprechend kontrolliert und optimiert werden.

Optimierung der Stempelschneide

- Schärfen und Wartung: Regelmäßiges Schärfen und Pflegen der Stempelschneide ist wichtig, um eine hohe Schneidleistung und präzise Umformung über einen längeren Zeitraum zu gewährleisten.

- Beschichtungen: Beschichtungen wie TiN (Titannitrid) oder DLC (Diamantähnlicher Kohlenstoff) können auf die Stempelschneide aufgebracht werden, um die Oberflächenhärte zu erhöhen, die Reibung zu reduzieren und die Lebensdauer zu verlängern.

- Designanpassung: Bei Bedarf kann das Design der Stempelschneide angepasst werden, um spezielle Anforderungen hinsichtlich der Umformgenauigkeit, Oberflächenqualität oder Produktionsgeschwindigkeit zu erfüllen.

Praktische Anwendungen und Herausforderungen

- Verschleiß und Nachschärfen: Übermäßiger Verschleiß der Stempelschneide kann die Produktionsgenauigkeit beeinträchtigen und erfordert regelmäßiges Nachschärfen oder gegebenenfalls Austausch.

- Materialflusskontrolle: Eine präzise gestaltete Stempelschneide trägt zur Kontrolle des Materialflusses bei und minimiert das Risiko von Umformfehlern oder Defekten im hergestellten Bauteil.

- Technologische Weiterentwicklung: Fortschritte in der Materialwissenschaft und Werkzeugtechnologie ermöglichen immer präzisere und langlebigere Stempelschneiden, die die Effizienz und Qualität der Tiefziehprozesse verbessern.

Fazit

Die Stempelschneide ist ein Schlüsselelement im Tiefziehprozess, das präzise gestaltet und gepflegt werden muss, um optimale Umformergebnisse zu erzielen. Durch die Auswahl hochwertiger Materialien, geeigneter Schneidengeometrien und regelmäßiger Wartung können Hersteller die Produktivität steigern, Kosten senken und die Qualität ihrer gefertigten Bauteile verbessern.

Stempelherstellung

Die Herstellung von Ziehstempeln, auch bekannt als Tiefziehstempel, ist ein präziser und anspruchsvoller Prozess im Werkzeugbau, der entscheidend für die Qualität und Effizienz des Tiefziehens ist. Hier sind die wichtigsten Aspekte der Stempelherstellung:

Design und Konstruktion

- Designanforderungen: Die Konstruktion eines Ziehstempels beginnt mit der genauen Spezifikation der zu fertigenden Teile. Dies umfasst die Festlegung der geometrischen Form, der Umformtiefe, der Materialdicke des zu verarbeitenden Blechs sowie der Toleranzen und Oberflächenanforderungen.

- CAD-Modellierung: Auf Basis der Designanforderungen erfolgt die CAD-Modellierung des Stempels, die sowohl die äußere Form des Werkzeugs als auch die internen Details wie Kanäle für Kühlung und Schmierung umfasst.

- Simulation und Analyse: Mithilfe von Finite-Elemente-Analysen (FEA) wird das Verhalten des Stempels unter den Umformkräften simuliert, um die Stabilität, Belastbarkeit und Lebensdauer des Werkzeugs vor der eigentlichen Fertigung zu überprüfen und zu optimieren.

Materialauswahl

- Werkzeugstähle: Hochfeste Werkzeugstähle wie Schnellarbeitsstähle (HSS) oder pulvermetallurgische Stähle werden aufgrund ihrer ausgezeichneten Verschleißfestigkeit, Härte und Zähigkeit häufig für die Herstellung von Ziehstempeln verwendet.

- Beschichtungen: Optional können Beschichtungen wie Titannitrid (TiN), Diamantähnlicher Kohlenstoff (DLC) oder Chromnitrid (CrN) auf die Oberfläche des Stempels aufgebracht werden, um die Verschleißfestigkeit zu erhöhen und die Reibung zu reduzieren.

Fertigungsprozess

- Fräsen und Drehen: Die grobe Form des Stempels wird durch Fräsen und Drehen aus einem Block des gewählten Werkzeugstahls herausgearbeitet. Dieser Schritt umfasst auch die Herstellung von Kühlkanälen und anderen internen Strukturen.

- Wärmebehandlung: Nach der Vorformung wird der Stempel einem Wärmebehandlungsprozess unterzogen, der eine definierte Härte und Festigkeit sicherstellt, um den Anforderungen des Umformprozesses standzuhalten.

- Schleifen und Feinbearbeitung: Feinschleifen und Oberflächenbearbeitung sind entscheidend, um die Endform des Stempels mit hoher Präzision zu erreichen und eine glatte, hochwertige Oberfläche zu gewährleisten, die die Umformgenauigkeit unterstützt.

Qualitätskontrolle

- Dimensionelle Kontrolle: Jeder gefertigte Stempel wird auf seine Maßgenauigkeit und Konformität mit den technischen Zeichnungen geprüft, um sicherzustellen, dass er die geforderten Toleranzen einhält.

- Funktionsprüfung: Funktionstests können durchgeführt werden, um sicherzustellen, dass der Stempel unter realen Umformbedingungen korrekt arbeitet und die geforderte Umformung des Blechmaterials erreicht.

Montage und Einsatz

- Montage: Nach der Qualitätskontrolle wird der Stempel in die Umformmaschine montiert, wobei alle erforderlichen Schmiermittel und Kühlflüssigkeiten entsprechend den Umformbedingungen bereitgestellt werden.

- Wartung und Pflege: Regelmäßige Wartung, einschließlich Nachschärfen der Schneiden und gegebenenfalls Austausch von Verschleißteilen, ist entscheidend, um die Lebensdauer und Leistungsfähigkeit des Stempels zu erhalten.

Fazit

Die Herstellung von Ziehstempeln erfordert ein hohes Maß an Ingenieurskunst, Präzision und technologischem Know-how, um hochwertige Werkzeuge zu produzieren, die den Anforderungen anspruchsvoller Tiefziehprozesse gerecht werden. Durch die richtige Auswahl von Materialien, fortschrittliche Fertigungstechniken und strenge Qualitätskontrollen können Hersteller die Effizienz ihrer Fertigungsprozesse steigern und die Qualität ihrer Produkte optimieren.

Stempelmontage

Die Stempelmontage ist ein kritischer Schritt im Prozess der Werkzeugherstellung und -vorbereitung für den Tiefziehprozess. Hier sind die wesentlichen Aspekte der Stempelmontage:

Vorbereitung und Planung

- Überprüfung der Komponenten: Vor der Montage werden alle Komponenten des Stempels, einschließlich des Stempels selbst und der Matrize, sorgfältig überprüft, um sicherzustellen, dass sie den Spezifikationen entsprechen und keine Beschädigungen aufweisen.

- Schmierung und Kühlung: Es werden geeignete Schmiermittel und Kühlflüssigkeiten ausgewählt und auf die Montageflächen des Stempels aufgetragen, um die Reibung zu minimieren und die Wärme während des Umformprozesses effektiv abzuführen.

Montageverfahren

- Präzise Ausrichtung: Der Stempel wird sorgfältig in die Halterung oder den Stempelhalter der Umformmaschine eingesetzt und präzise ausgerichtet, um sicherzustellen, dass er parallel zur Matrize und in der richtigen Position sitzt.

- Befestigung: Der Stempel wird sicher befestigt, um während des Umformprozesses keine Bewegung oder Vibration zu verursachen, die die Umformgenauigkeit oder die Lebensdauer des Werkzeugs beeinträchtigen könnte.

- Prüfung der Bewegungsabläufe: Vor dem Einsatz wird die Bewegung des Stempels in der Maschine überprüft, um sicherzustellen, dass alle Bewegungsabläufe reibungslos verlaufen und keine unerwünschten Hindernisse auftreten.

Sicherheitsüberprüfung

- Schutzvorrichtungen: Es wird sichergestellt, dass alle Sicherheitsvorkehrungen und Schutzvorrichtungen an der Umformmaschine ordnungsgemäß installiert und funktionstüchtig sind, um potenzielle Verletzungen von Bedienern zu verhindern.

- Notfallplanung: Ein Notfallplan wird entwickelt und mit den Betreibern der Maschine besprochen, um im Falle unerwarteter Probleme während des Betriebs schnell und effektiv reagieren zu können.

Inbetriebnahme und Feinabstimmung

- Probelauf: Ein Probelauf wird durchgeführt, um sicherzustellen, dass der Stempel ordnungsgemäß funktioniert und die geforderten Umformungen des Blechmaterials erreicht werden, bevor die Serienproduktion beginnt.

- Feinabstimmung: Je nach den Ergebnissen des Probelaufs können Feinabstimmungen an der Stempelmontage vorgenommen werden, um die Umformgenauigkeit, Produktqualität und Effizienz des Tiefziehprozesses zu optimieren.

Pflege und Wartung

- Regelmäßige Inspektion: Nach dem Einsatz wird der Stempel regelmäßig inspiziert, um sicherzustellen, dass keine Abnutzung oder Beschädigung auftritt, die die Leistung beeinträchtigen könnte.

- Wartungsplan: Ein Wartungsplan wird erstellt, der regelmäßiges Schärfen der Schneiden, Reinigung der Kühlkanäle und gegebenenfalls Austausch von Verschleißteilen umfasst, um die Lebensdauer des Stempels zu verlängern.

Fazit

Die präzise und sorgfältige Stempelmontage ist entscheidend für den erfolgreichen Einsatz im Tiefziehprozess. Durch die Einhaltung hoher Qualitätsstandards bei der Vorbereitung, Montage und Wartung können Hersteller die Effizienz ihrer Fertigungsprozesse maximieren und hochwertige Produkte mit konsistenter Qualität produzieren.

Stempelradius

Der Stempelradius ist ein wichtiger Parameter im Bereich des Tiefziehens und bezieht sich auf den Radius oder die Rundung, die an der Kante des Ziehstempels ausgeführt ist. Hier sind die wesentlichen Aspekte und Einflussfaktoren des Stempelradius:

Definition und Funktion

- Umformprozess: Der Stempelradius bestimmt die Form der Kante, die das Blechmaterial während des Umformprozesses in die Matrize drückt. Er spielt eine entscheidende Rolle bei der Steuerung des Materialflusses und der Vermeidung von Rissen oder Faltenbildung.

- Materialfluss: Ein gut gewählter Stempelradius fördert einen gleichmäßigen Materialfluss und unterstützt die Umformung des Blechs in die gewünschte geometrische Form ohne übermäßige Spannungen oder Verformungen.

Einflussfaktoren auf den Stempelradius

- Materialdicke: Die Dicke des zu umformenden Blechs beeinflusst die Auswahl des Stempelradius. Für dünnere Bleche wird ein kleinerer Radius bevorzugt, um eine präzise Umformung zu gewährleisten, während für dickere Bleche ein größerer Radius erforderlich sein kann, um Spannungen zu minimieren.

- Umformtiefe: Die Tiefe der Umformung bestimmt ebenfalls die Wahl des Stempelradius. Tiefe Umformungen erfordern oft einen größeren Radius, um die erforderliche Materialverteilung und Umformgenauigkeit zu erreichen.

- Blechart und Materialverhalten: Unterschiedliche Blecharten und Materialien haben unterschiedliche Umformcharakteristiken, die berücksichtigt werden müssen, wenn der Stempelradius festgelegt wird, um eine optimale Umformung zu gewährleisten.

Design und Auswahl

- Geometrische Formgebung: Die spezifische Form und Kontur des zu fertigenden Teils beeinflusst die Gestaltung des Stempelradius. Je nach Anforderung können konkave, konvexe oder flache Radien verwendet werden.

- Simulation und Test: Vor der endgültigen Festlegung des Stempelradius werden oft Simulationen durchgeführt oder Prototypen getestet, um die optimale Konfiguration zu bestimmen, die die gewünschten Umformergebnisse liefert.

Praktische Anwendungen

- Automobilindustrie: In der Automobilherstellung wird der Stempelradius häufig verwendet, um Karosserieteile wie Türen, Hauben oder Kotflügel zu formen, wobei spezifische Radien für unterschiedliche Umformungen verwendet werden.

- Elektronikindustrie: Auch in der Elektronikindustrie wird der Stempelradius eingesetzt, um Gehäuse und Komponenten aus Blech zu formen, die in Geräten und Haushaltsgeräten verwendet werden.

Fazit

Der Stempelradius ist ein entscheidender Parameter im Tiefziehprozess, der sorgfältig ausgewählt und gestaltet werden muss, um eine präzise Umformung und hohe Produktqualität zu gewährleisten. Durch die Berücksichtigung von Materialdicken, Umformtiefen und spezifischen Umformanforderungen können Hersteller die Effizienz ihrer Fertigungsprozesse maximieren und gleichzeitig die Kosten senken.

Stempelbelastung

Die Stempelbelastung bezieht sich auf die Kräfte und Belastungen, denen ein Ziehstempel während des Tiefziehprozesses ausgesetzt ist. Diese Belastungen spielen eine entscheidende Rolle für die Auslegung und Auswahl der Stempelmaterialien sowie für die Optimierung der Werkzeuggeometrie. Hier sind die wesentlichen Aspekte der Stempelbelastung:

Belastungsarten

- Umformkräfte: Während des Umformprozesses werden Umformkräfte auf den Stempel übertragen, die das Blechmaterial in die Matrize drücken. Diese Kräfte variieren je nach Umformtiefe, Materialdicke und Umformgeschwindigkeit.

- Reibungskräfte: Die Reibung zwischen dem Stempel und dem Blechmaterial sowie zwischen Stempel und Matrize erzeugt zusätzliche Kräfte, die die Gesamtbelastung des Stempels erhöhen können.

- Thermische Belastung: Insbesondere bei Hochgeschwindigkeitsumformungen oder bei der Verarbeitung von hochfesten Materialien kann die thermische Belastung durch die entstehende Wärmeentwicklung während des Umformprozesses signifikant sein.

Einflussfaktoren auf die Stempelbelastung

- Materialauswahl: Die Auswahl des Stempelmaterials richtet sich nach den erwarteten Belastungen. Hochfeste Werkzeugstähle wie Schnellarbeitsstähle (HSS) oder pulvermetallurgische Stähle bieten eine gute Kombination aus Härte, Zähigkeit und Verschleißfestigkeit, die den Anforderungen standhalten können.

- Stempelgeometrie: Die Form und Konstruktion des Stempels beeinflussen direkt die Verteilung der Belastungen. Eine gut gestaltete Geometrie reduziert Spannungsspitzen und gleichmäßige Lastverteilung über die gesamte Stempeloberfläche.

- Schmierung und Kühlung: Effektive Schmiermittel und Kühlflüssigkeiten reduzieren die Reibung und helfen, die Wärmeentwicklung zu kontrollieren, was wiederum die Belastung des Stempels verringert und die Werkzeuglebensdauer erhöht.

Auswirkungen der Belastung

- Verschleiß: Hohe Belastungen können zu Verschleiß an der Stempeloberfläche führen, insbesondere an den Schneiden und Kontaktflächen. Regelmäßige Inspektion und gegebenenfalls Nachschärfen sind erforderlich, um die Leistungsfähigkeit des Stempels aufrechtzuerhalten.

- Ermüdung: Wiederholte Belastungen können zur Ermüdung des Stempels führen, was die Lebensdauer des Werkzeugs verkürzen kann. Eine sorgfältige Materialauswahl und Gestaltung helfen, die Ermüdungsfestigkeit zu verbessern.

Optimierung der Stempelbelastung

- Simulation und Analyse: Durch Finite-Elemente-Analysen (FEA) können Hersteller die Belastungen vorab simulieren und die Werkzeuggestaltung optimieren, um Spannungen zu minimieren und die Lebensdauer des Stempels zu maximieren.

- Prozessüberwachung: Eine kontinuierliche Überwachung der Umformprozesse hilft dabei, unerwünschte Belastungsspitzen frühzeitig zu erkennen und entsprechende Maßnahmen zur Optimierung der Betriebsbedingungen zu ergreifen.

Fazit

Die Stempelbelastung ist ein komplexes Thema im Bereich des Tiefziehens, das eine ganzheitliche Herangehensweise erfordert, um die Werkzeuglebensdauer zu maximieren und die Produktionsqualität zu gewährleisten. Durch die Berücksichtigung von Materialauswahl, Stempelgeometrie, Schmier- und Kühlbedingungen sowie regelmäßige Wartung können Hersteller die Belastungen effektiv managen und die Effizienz ihrer Fertigungsprozesse steigern.

Stempelabnutzung

Die Stempelabnutzung ist ein bedeutendes Anliegen in der Blechverarbeitung, speziell im Tiefziehprozess, wo der Stempel starken Belastungen ausgesetzt ist. Hier sind die Schlüsselaspekte der Stempelabnutzung und deren Management:

Ursachen der Stempelabnutzung

- Mechanische Beanspruchung: Die wiederholte Belastung während des Umformprozesses führt zu mechanischer Abnutzung an den Kontaktflächen und Schneiden des Stempels.

- Reibung: Hohe Reibung zwischen dem Stempel und dem Blechmaterial sowie zwischen Stempel und Matrize trägt zur Abnutzung bei, insbesondere bei unzureichender Schmierung.

- Thermische Effekte: Wärmeentwicklung während des Umformprozesses kann die Härte und Struktur des Stempels beeinträchtigen, was zu vorzeitigem Verschleiß führen kann.

Arten der Stempelabnutzung

- Adhäsive Abnutzung: Durch hohe Reibung und mangelnde Schmierung können metallische Partikel am Stempel haften bleiben und zu Oberflächenverschleiß führen.

- Abrasive Abnutzung: Das Blechmaterial kann abrasive Partikel enthalten, die die Stempeloberfläche mechanisch abtragen, insbesondere bei hoher Umformgeschwindigkeit.

- Ermüdungsverschleiß: Wiederholte Belastung kann zur Ermüdung des Stempels führen, was zu Rissen und Brüchen führen kann, insbesondere in Bereichen mit hoher Spannungskonzentration.

Management der Stempelabnutzung

- Materialwahl: Die Auswahl hochwertiger Werkzeugstähle wie Schnellarbeitsstähle (HSS) oder pulvermetallurgische Stähle mit hoher Härte, Zähigkeit und Verschleißfestigkeit ist entscheidend für die Reduzierung der Abnutzung.

- Beschichtungen: Oberflächenbeschichtungen wie Titannitrid (TiN), Diamantähnlicher Kohlenstoff (DLC) oder Chromnitrid (CrN) können aufgetragen werden, um die Oberflächenhärte zu erhöhen und die Reibung zu verringern.

- Schmierung und Kühlung: Effektive Schmierung und Kühlung während des Umformprozesses reduzieren die Reibung und kontrollieren die Wärmeentwicklung, was die Abnutzung des Stempels minimiert.

- Regelmäßige Wartung: Routinemäßige Inspektionen und Wartung, einschließlich Schärfen der Schneiden und Reinigen der Kühlkanäle, sind notwendig, um die Lebensdauer des Stempels zu verlängern und die Produktionsqualität aufrechtzuerhalten.

Überwachung und Analyse

- Prozessüberwachung: Kontinuierliche Überwachung der Umformprozesse hilft dabei, unerwünschte Abnutzungsmuster frühzeitig zu erkennen und geeignete Maßnahmen zur Optimierung der Betriebsbedingungen zu ergreifen.

- Analyse der Abnutzung: Durch Analyse von abgenutzten Stempeln können Hersteller Erkenntnisse gewinnen, um die Werkzeuggeometrie und -materialien zu optimieren und zukünftige Abnutzungsprobleme zu minimieren.

Fazit

Die effektive Verwaltung der Stempelabnutzung ist entscheidend für die Produktionsleistung und Produktqualität in der Blechverarbeitung. Durch die Kombination von geeigneten Materialien, Oberflächenbeschichtungen, Schmierung, Kühlung und regelmäßiger Wartung können Hersteller die Lebensdauer ihrer Stempel maximieren und die Kosten für die Werkzeugwartung und -ersetzung minimieren.

Stempelaustausch

Der Stempelaustausch ist ein regelmäßiger Prozess in der Blechverarbeitung, insbesondere im Tiefziehverfahren, um die Effizienz und Qualität der Produktion aufrechtzuerhalten. Hier sind die wichtigen Aspekte und Schritte beim Stempelaustausch:

Gründe für den Stempelaustausch

- Verschleiß: Stempel unterliegen mechanischer Abnutzung durch wiederholte Umformbelastungen, Reibung und thermische Effekte, was zu einem allmählichen Verschleiß der Werkzeugoberfläche führt.

- Ermüdung: Nach einer bestimmten Anzahl von Umformzyklen kann Ermüdungsmaterialermüdung auftreten, insbesondere an Bereichen mit hoher Spannungskonzentration, was zu Rissen oder Brüchen führen kann.

- Qualitätsanforderungen: Bei zunehmender Abnutzung können Stempel nicht mehr die erforderlichen Toleranzen und Oberflächenqualitäten gewährleisten, was die Produktqualität beeinträchtigen könnte.

Schritte beim Stempelaustausch

- Planung und Vorbereitung: Der Austauschprozess beginnt mit einer sorgfältigen Planung, einschließlich der Bestellung neuer Stempel und der Sicherstellung, dass die Ersatzwerkzeuge den spezifizierten Anforderungen entsprechen.

- Demontage: Der alte Stempel wird aus der Umformmaschine demontiert. Dies erfordert oft die Verwendung von speziellen Werkzeugen und die Beachtung der Sicherheitsvorschriften.

- Inspektion: Vor der Installation des neuen Stempels wird die Stempelaufnahme gründlich inspiziert, um sicherzustellen, dass keine Beschädigungen vorliegen, die die Leistung des neuen Werkzeugs beeinträchtigen könnten.

- Installation: Der neue Stempel wird sorgfältig in die Stempelaufnahme oder den Stempelhalter der Umformmaschine eingesetzt. Er wird genau ausgerichtet und sicher befestigt, um eine präzise Umformung zu gewährleisten.

- Probelauf und Justierung: Ein Probelauf wird durchgeführt, um sicherzustellen, dass der neue Stempel ordnungsgemäß funktioniert und die erforderlichen Umformergebnisse liefert. Gegebenenfalls werden Feinabstimmungen vorgenommen, um optimale Betriebsbedingungen zu erreichen.

Wartung und Pflege

- Regelmäßige Inspektion: Nach dem Austausch werden Stempel regelmäßig inspiziert, um frühzeitig Abnutzungserscheinungen zu erkennen und gegebenenfalls vorbeugende Maßnahmen zu ergreifen.

- Dokumentation: Es ist wichtig, den Stempelaustausch und alle relevanten Daten zu dokumentieren, einschließlich der Anzahl der Umformzyklen, Wartungsmaßnahmen und Leistungsanalysen, um zukünftige Entscheidungen zu unterstützen.

Sicherheit und Effizienz

- Schulung der Bediener: Bediener sollten in sicheren Demontage- und Installationsverfahren geschult werden, um Unfälle zu vermeiden und die Effizienz des Austauschprozesses zu maximieren.

- Kontinuierliche Verbesserung: Durch kontinuierliche Überwachung der Werkzeugleistung und Implementierung von Verbesserungsmaßnahmen können Hersteller die Lebensdauer ihrer Stempel verlängern und die Produktionskosten senken.

Fazit

Der Stempelaustausch ist eine wichtige Maßnahme, um die Produktionskapazität und Qualität in der Blechverarbeitung aufrechtzuerhalten. Durch sorgfältige Planung, regelmäßige Wartung und die Nutzung von Best Practices können Hersteller die Effizienz ihrer Umformprozesse verbessern und die Lebensdauer ihrer Werkzeuge maximieren.

Stempeltemperatur

Die Stempeltemperatur spielt eine entscheidende Rolle im Tiefziehprozess und beeinflusst sowohl die Umformbarkeit des Blechmaterials als auch die Lebensdauer des Werkzeugs. Hier sind die wichtigsten Aspekte der Stempeltemperatur:

Bedeutung der Stempeltemperatur

- Umformbarkeit des Materials: Die Temperatur des Stempels beeinflusst direkt die Umformbarkeit des Blechmaterials. Wärme verringert die Steifigkeit des Materials und erleichtert die Umformung, insbesondere bei hochfesten oder schwer umformbaren Legierungen.

- Reibungsreduzierung: Eine moderate Erwärmung des Stempels kann die Reibung zwischen dem Werkzeug und dem Blechmaterial verringern, was zu einem reibungsloseren Umformprozess und einer geringeren Abnutzung der Werkzeugoberfläche führt.

- Vermeidung von Kaltverfestigung: Bei der Umformung von Materialien, die zur Kaltverfestigung neigen, kann eine erhöhte Stempeltemperatur dazu beitragen, die Bildung von Spannungen und Rissen zu minimieren, die durch die Umformung bei niedrigen Temperaturen entstehen können.

Einflussfaktoren auf die Stempeltemperatur

- Materialwahl: Verschiedene Werkzeugstähle und Beschichtungen haben unterschiedliche Temperaturtoleranzen und Wärmeleitfähigkeiten, die berücksichtigt werden müssen, um die optimale Betriebstemperatur des Stempels festzulegen.

- Umformprozessparameter: Umformgeschwindigkeit, Umformtiefe und Materialdicke beeinflussen die Wärmeentwicklung im Werkzeug. Höhere Umformgeschwindigkeiten und größere Materialdicken erzeugen mehr Reibungswärme und erfordern möglicherweise eine gezielte Kühlung oder Erwärmung des Stempels.

Kontrolle und Optimierung

- Kühlung: Bei Hochleistungsumformprozessen kann eine aktive Kühlung erforderlich sein, um die Stempeltemperatur innerhalb eines bestimmten Bereichs zu halten und eine übermäßige Erwärmung zu verhindern, die die Werkzeuglebensdauer beeinträchtigen könnte.

- Vorheizung: In einigen Fällen kann eine gezielte Vorheizung des Stempels erforderlich sein, um die Umformbarkeit des Materials zu verbessern und die Initiierung des Umformprozesses zu erleichtern.

Sicherheitsaspekte

- Werkzeuglebensdauer: Eine übermäßige Erwärmung des Stempels kann zu einer schnelleren Abnutzung führen. Daher ist eine kontrollierte Temperatur wichtig, um die Lebensdauer des Werkzeugs zu verlängern und die Wartungskosten zu senken.

- Arbeitssicherheit: Bei der Handhabung heißer Stempel müssen geeignete Sicherheitsvorkehrungen getroffen werden, um Verletzungen zu vermeiden und die Gesundheit der Bediener zu schützen.

Fazit

Die richtige Steuerung der Stempeltemperatur ist entscheidend für die Qualität, Effizienz und Lebensdauer im Tiefziehprozess. Durch die Berücksichtigung der Umformmaterialien, Prozessparameter und geeigneter Kühl- oder Vorheizstrategien können Hersteller die Produktionsleistung optimieren und die Konsistenz ihrer Fertigungsprozesse sicherstellen.

Stempelkalibrierung

Die Stempelkalibrierung ist ein wichtiger Prozessschritt in der Blechverarbeitung, der die Genauigkeit und Zuverlässigkeit der Umformung sicherstellt. Hier sind die Schlüsselaspekte und Verfahrensschritte der Stempelkalibrierung:

Bedeutung der Stempelkalibrierung

- Genauigkeit der Umformung: Durch die Kalibrierung wird sichergestellt, dass der Stempel die korrekten Abmessungen und Toleranzen aufweist, um die geforderten Blechteile mit hoher Präzision und Wiederholgenauigkeit zu formen.

- Qualitätssicherung: Eine korrekt kalibrierte Stempelgeometrie minimiert Fehler wie Verzug, Faltenbildung oder ungenaue Formgebung, die die Produktqualität beeinträchtigen könnten.

- Optimierung der Werkzeuglebensdauer: Eine präzise Kalibrierung reduziert übermäßigen Verschleiß und erhöht die Lebensdauer des Stempels, indem sie eine gleichmäßige Lastverteilung und minimale Spannungskonzentrationen gewährleistet.

Verfahren der Stempelkalibrierung

- Geometrische Überprüfung: Vor der Kalibrierung wird die geometrische Integrität des Stempels überprüft, einschließlich der Konturen, Radien und Schneiden, um sicherzustellen, dass sie den Designspezifikationen entsprechen.

- Messung und Analyse: Mittels präziser Messinstrumente wie Koordinatenmessgeräten oder optischen Messsystemen werden die Abmessungen und Formen des Stempels gemessen und analysiert.

- Justierung: Basierend auf den Messergebnissen werden gegebenenfalls Anpassungen vorgenommen, um Abweichungen zu korrigieren und die gewünschten Toleranzen zu erreichen. Dies kann durch Nachschleifen der Schneiden, Anpassen der Konturen oder andere Techniken erfolgen.

- Probelauf und Validierung: Nach der Justierung wird der Stempel in einem Probelauf getestet, um sicherzustellen, dass er die erforderlichen Umformungen korrekt durchführt und die Teile gemäß den Spezifikationen formt.

Kontinuierliche Überwachung und Wartung

- Regelmäßige Inspektion: Nach der Kalibrierung sollten Stempel regelmäßig inspiziert werden, um sicherzustellen, dass keine Abnutzung oder Verformung auftritt, die die Kalibrierung beeinträchtigen könnten.

- Dokumentation: Alle Kalibrierungsmaßnahmen und Ergebnisse sollten dokumentiert werden, um eine Rückverfolgbarkeit zu gewährleisten und bei Bedarf Referenzdaten für zukünftige Kalibrierungen bereitzustellen.

Sicherheit und Effizienz

- Schulung der Bediener: Bediener sollten in den richtigen Verfahren für die Handhabung und Pflege kalibrierter Stempel geschult werden, um die Sicherheit zu gewährleisten und die Lebensdauer der Werkzeuge zu maximieren.

- Kontinuierliche Verbesserung: Durch kontinuierliche Überwachung der Werkzeugleistung und Implementierung von Verbesserungsmaßnahmen können Hersteller die Effizienz ihrer Umformprozesse optimieren und die Produktqualität verbessern.

Fazit

Die Stempelkalibrierung ist ein wesentlicher Bestandteil der Qualitätssicherung und Prozessoptimierung in der Blechverarbeitung. Durch präzise Messungen, Justierungen und regelmäßige Wartung können Hersteller sicherstellen, dass ihre Stempel die höchsten Standards in Bezug auf Genauigkeit, Zuverlässigkeit und Produktionsleistung erfüllen.

Stempelform

Die Stempelform ist ein zentrales Element in der Blechverarbeitung, insbesondere im Tiefziehprozess, und beeinflusst maßgeblich die Umformbarkeit, Genauigkeit und Qualität der gefertigten Blechteile. Hier sind die wichtigsten Aspekte der Stempelform:

Funktion der Stempelform

- Umformung: Die Stempelform definiert die äußere Kontur und innere Geometrie des zu formenden Blechteils. Sie übt Druck auf das Blechmaterial aus, um es in die Matrize zu ziehen und die gewünschte Form zu erzeugen.

- Präzision: Eine gut gestaltete Stempelform gewährleistet die exakte Reproduktion der Designmerkmale des Endprodukts, einschließlich radien, Ecken und Oberflächenmerkmalen.

- Umformbarkeit: Die Form und Kontur des Stempels beeinflussen direkt die Umformbarkeit des Materials. Durch die richtige Gestaltung können Materialstreckungen minimiert und unerwünschte Effekte wie Faltenbildung oder Rissbildung vermieden werden.

Aspekte der Stempelform

- Geometrische Merkmale: Dazu gehören Konturen, Radien, Kantenwinkel und andere spezifische Merkmale, die die äußere Form des Endprodukts definieren.

- Materialauswahl: Je nach den Umformanforderungen und den Eigenschaften des Blechmaterials werden verschiedene Stempelmaterialien und Beschichtungen verwendet, um die gewünschte Oberflächenqualität und Lebensdauer zu erreichen.

- Verschleißfestigkeit: Die Stempelform muss so gestaltet sein, dass sie den Belastungen standhält, die während des Umformprozesses auftreten können, um eine hohe Lebensdauer und Produktionskapazität sicherzustellen.

Gestaltung und Optimierung

- Finite-Elemente-Analyse (FEA): Durch FEA können Ingenieure die Belastungen und Spannungen in der Stempelform vorhersagen und optimieren, um die Lebensdauer zu maximieren und potenzielle Schwachstellen frühzeitig zu identifizieren.

- Kühl- und Schmiersysteme: Die Integration effektiver Kühl- und Schmiersysteme in die Stempelform hilft, Reibung zu reduzieren, die Wärmeentwicklung zu kontrollieren und die Werkzeuglebensdauer zu verlängern.

Sicherheit und Präzision

- Bedienertraining: Bediener sollten in der sicheren Handhabung und Pflege von Stempelformen geschult werden, um Unfälle zu vermeiden und die Effizienz der Fertigungsprozesse zu maximieren.

- Qualitätskontrolle: Regelmäßige Inspektionen und Tests der Stempelform sind entscheidend, um sicherzustellen, dass sie die erforderlichen Standards für Produktgenauigkeit und -qualität erfüllt.

Fazit

Die Gestaltung und Optimierung der Stempelform ist von entscheidender Bedeutung für die Präzision, Effizienz und Qualität in der Blechverarbeitung. Durch sorgfältige Planung, Materialauswahl und kontinuierliche Verbesserung können Hersteller die Produktionsleistung optimieren und die Wettbewerbsfähigkeit ihrer Produkte stärken.

Stempelpositionierung

Die Stempelpositionierung ist ein kritischer Aspekt in der Blechverarbeitung, der die Genauigkeit, Qualität und Effizienz des Umformprozesses beeinflusst. Hier sind die wesentlichen Aspekte der Stempelpositionierung:

Bedeutung der Stempelpositionierung

- Präzision der Umformung: Eine korrekte Positionierung des Stempels in Bezug auf die Matrize und das Blechmaterial gewährleistet die exakte Reproduktion der Designmerkmale des Endprodukts. Dies ist entscheidend für die Einhaltung von Toleranzen und die Vermeidung von Fehlern wie Verzug oder ungleichmäßige Materialstärken.

- Sicherheit: Eine präzise Positionierung minimiert das Risiko von Kollisionen oder Fehlausrichtungen während des Umformprozesses, was nicht nur die Produktionsqualität, sondern auch die Sicherheit der Bediener erhöht.

- Effizienz: Eine optimale Positionierung trägt zur Reduzierung von Nacharbeiten und Ausschuss bei, was die Gesamtproduktionskosten senkt und die Produktionskapazität erhöht.

Aspekte der Stempelpositionierung

- Geometrische Ausrichtung: Der Stempel muss korrekt in Bezug auf die Matrize ausgerichtet sein, um eine gleichmäßige Verteilung der Umformkräfte zu gewährleisten und Verformungen des Blechmaterials zu minimieren.

- Toleranzen und Justierung: Feinabstimmungen der Stempelposition können erforderlich sein, um Toleranzen einzuhalten oder spezifische Umformanforderungen zu erfüllen. Dies kann durch präzise Einstellungen der Umformmaschine oder automatisierte Positionierungssysteme erreicht werden.

Methoden zur Stempelpositionierung

- Manuelle Positionierung: Bei einfachen Umformprozessen kann der Stempel manuell ausgerichtet werden, wobei Bediener visuelle Kontrollen und Messwerkzeuge verwenden, um die richtige Position zu gewährleisten.

- Automatisierte Positionierung: In modernen Fertigungsanlagen werden häufig automatisierte Systeme eingesetzt, die die exakte Positionierung des Stempels basierend auf vorprogrammierten Parametern und Feedback-Sensoren sicherstellen.

Überwachung und Kontrolle