Die Rundrohr Schleifmaschine ist eine Maschine zum Polieren und Schleifen der Außen- und Innenflächen runder Teile.

Die Rundrohr Schleifmaschine ist eine hochspezialisierte Maschine in der Metallbearbeitungsindustrie, die sich auf die Bearbeitung von Rundrohren konzentriert. Diese Maschinen sind entscheidend für die Erzeugung präziser Oberflächenfinishes auf Metallrohren, was wiederum für viele Branchen von großer Bedeutung ist. Das Schleifen von Rundrohren ist ein kritischer Schritt in der Fertigung von Produkten, bei denen nicht nur die strukturelle Integrität, sondern auch das ästhetische Erscheinungsbild von höchster Wichtigkeit sind.

Die Präzisionsschleiftechnologie, die in Rundrohr Schleifmaschinen eingebettet ist, ermöglicht es, hochgradig genaue Schleifprozesse durchzuführen. Diese Maschinen sind darauf ausgelegt, die gewünschten Oberflächenqualitäten auf Rundrohren zu erreichen, sei es für dekorative Anwendungen oder für funktionale Zwecke in verschiedenen Industriezweigen. Die Fähigkeit zur präzisen Bearbeitung von Rundrohren ist von entscheidender Bedeutung für die Herstellung von Produkten wie Geländern, Rohrleitungen und anderen Konstruktionselementen.

Metallverarbeitungsmaschinen, insbesondere Schleifmaschinen, sind ein wesentlicher Bestandteil der modernen Industrie. Die Rundrohrschleifmaschine bietet fortschrittliche Technologien für die effiziente Bearbeitung von Rundrohren, um den hohen Standards und Anforderungen der Metallverarbeitung gerecht zu werden. Diese Maschinen spielen eine Schlüsselrolle in der Automatisierung von Schleifprozessen und gewährleisten eine konsistente Qualität in der Rohrbearbeitung.

Die Oberflächenfinish-Qualität, die durch Rundrohr Schleifmaschinen erzielt wird, trägt direkt zur ästhetischen Attraktivität von Endprodukten bei. Dies ist besonders wichtig in Branchen wie dem Bauwesen, wo sichtbare Rohrkomponenten eine wichtige Rolle spielen. Die Fähigkeit, hochwertige Oberflächenfinishes zu erzeugen, setzt eine präzise Schleiftechnologie voraus, die in diesen spezialisierten Maschinen implementiert ist.

Die Effizienz der Rohrbearbeitung steht im Mittelpunkt der Rundrohr Schleifmaschine. Diese Maschinen ermöglichen nicht nur die präzise Bearbeitung von Rundrohren, sondern auch eine effiziente Verarbeitung, um den Produktionsprozess zu optimieren. Durch die Automatisierung von Schleifprozessen können Unternehmen die Durchlaufzeiten reduzieren und gleichzeitig eine gleichbleibende Qualität ihrer Produkte gewährleisten.

Die Schleiftechnologie in Rundrohrschleifmaschinen erstreckt sich über eine Vielzahl von Bearbeitungsschritten, die von der Materialvorbereitung bis zur finalen Bearbeitung reichen. Diese Maschinen ermöglichen es, Werkstücke mit hoher Bearbeitungsgenauigkeit zu erzeugen, was in vielen Branchen, darunter die Fertigung von Präzisionskomponenten, von entscheidender Bedeutung ist.

Die Rundrohrproduktion erfordert spezialisierte Maschinen, um die spezifischen Anforderungen dieses Prozesses zu erfüllen. Rundrohr Schleifmaschinen sind darauf ausgelegt, die Herausforderungen der Rohrherstellung zu bewältigen und dabei höchste Präzision und Effizienz zu gewährleisten. Diese Maschinen tragen dazu bei, die Qualität der Rundrohre sicherzustellen, die in verschiedenen Anwendungen wie Konstruktion, Automobilbau und mehr eingesetzt werden.

Die Industriequalität von Rundrohrschleifmaschinen ist ein Maßstab für ihre Robustheit und Leistungsfähigkeit. Diese Maschinen sind darauf ausgerichtet, in anspruchsvollen industriellen Umgebungen zu arbeiten, wo Präzision und Effizienz entscheidend sind. Die Anschaffung von Industriequalitäts-Rundrohrschleifmaschinen ermöglicht es Unternehmen, auf zuverlässige Technologien zurückzugreifen, die den Anforderungen intensiver Produktionsprozesse standhalten.

Automatisierte Schleifanlagen, die Rundrohre bearbeiten, sind ein Zeichen für fortschrittliche Fertigungsmethoden. Diese Maschinen integrieren automatisierte Funktionen, um den Schleifprozess zu rationalisieren und menschliche Eingriffe zu minimieren. Die Automatisierung von Rundrohrschleifmaschinen trägt nicht nur zur Effizienz bei, sondern ermöglicht auch eine konsistente Bearbeitungsqualität.

Die Bearbeitung von Werkstücken in Rundrohr Schleifmaschinen erfordert präzise Führungssysteme und fortschrittliche Schleiftechniken. Diese Maschinen ermöglichen es, Werkstücke mit hoher Präzision zu schleifen, wobei Führungssysteme und Schleiftechniken nahtlos zusammenarbeiten, um die gewünschten Ergebnisse zu erzielen. Der Einsatz von hochwertigen Schleifwerkzeugen und Technologien in Rundrohrschleifmaschinen ist von entscheidender Bedeutung, um die Anforderungen der modernen Metallverarbeitung zu erfüllen

Eine Rundrohrschleifmaschine ist eine Maschine, die zur Bearbeitung von Rundrohren verwendet wird. Sie kann zum Schlichten, Entgraten, Honen, Polieren oder anderen Oberflächenbearbeitungen von Rundrohren eingesetzt werden.

Aufbau

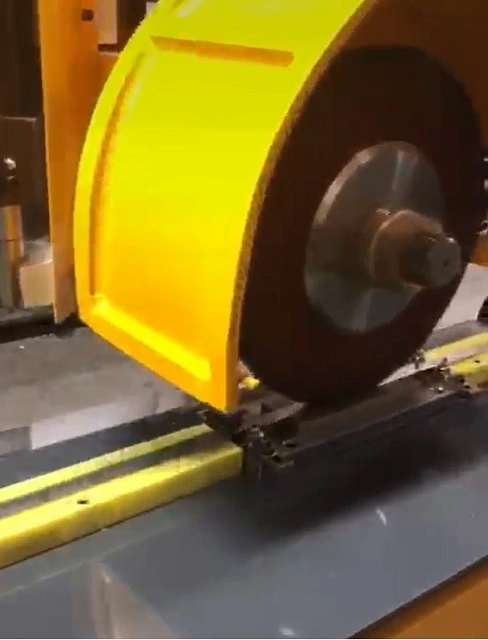

Eine Rundrohrschleifmaschine besteht aus folgenden Hauptkomponenten:

- Ständer: Der Ständer trägt die übrigen Komponenten der Maschine und sorgt für ihre Stabilität.

- Führungssystem: Das Führungssystem sorgt dafür, dass das Rundrohr in der gewünschten Position gehalten wird.

- Schleifwerkzeug: Das Schleifwerkzeug ist für die eigentliche Bearbeitung des Rundrohrs verantwortlich.

- Antriebssystem: Das Antriebssystem sorgt für die Bewegung des Schleifwerkzeugs.

Funktionsweise

Das Rundrohr wird in die Maschine eingespannt und das Schleifwerkzeug bewegt sich entlang des Rohrs. Das Schleifwerkzeug kann dabei in einer oder mehreren Richtungen bewegt werden.

Arten von Rundrohrschleifmaschinen

Es gibt verschiedene Arten von Rundrohrschleifmaschinen, die sich in der Art des Schleifwerkzeugs, der Bewegung des Schleifwerkzeugs und der Art der Oberflächenbearbeitung unterscheiden.

- Rundrohrschleifmaschinen mit Schleifstein: Bei Rundrohrschleifmaschinen mit Schleifstein wird das Schleifwerkzeug durch einen Schleifstein gebildet. Der Schleifstein kann dabei in einer oder mehreren Richtungen bewegt werden.

- Rundrohrschleifmaschinen mit Schleifscheiben: Bei Rundrohrschleifmaschinen mit Schleifscheiben wird das Schleifwerkzeug durch eine Schleifscheiben gebildet. Die Schleifscheiben können dabei in einer oder mehreren Richtungen bewegt werden.

- Rundrohrschleifmaschinen mit Honwerkzeugen: Bei Rundrohrschleifmaschinen mit Honwerkzeugen wird das Schleifwerkzeug durch ein Honwerkzeug gebildet. Honwerkzeuge sind in der Regel sehr fein und werden zum Honen von Rundrohren verwendet.

- Rundrohrschleifmaschinen mit Polierwerkzeugen: Bei Rundrohrschleifmaschinen mit Polierwerkzeugen wird das Schleifwerkzeug durch ein Polierwerkzeug gebildet. Polierwerkzeuge sind in der Regel sehr fein und werden zum Polieren von Rundrohren verwendet.

Anwendungsbereiche

Rundrohrschleifmaschinen werden in einer Vielzahl von Branchen eingesetzt, darunter:

- Maschinenbau: Rundrohrschleifmaschinen werden im Maschinenbau zur Herstellung von Maschinenteilen aus Rundrohren verwendet.

- Automobilindustrie: Rundrohrschleifmaschinen werden in der Automobilindustrie zur Herstellung von Autoteilen aus Rundrohren verwendet.

- Bauindustrie: Rundrohrschleifmaschinen werden in der Bauindustrie zur Herstellung von Bauteilen aus Rundrohren verwendet.

Vorteile von Rundrohrschleifmaschinen

Rundrohrschleifmaschinen bieten eine Reihe von Vorteilen, darunter:

- Hohe Präzision: Rundrohrschleifmaschinen ermöglichen eine sehr hohe Präzision bei der Bearbeitung von Rundrohren.

- Hohe Produktivität: Rundrohrschleifmaschinen können eine hohe Produktivität erzielen.

- Flexibilität: Rundrohrschleifmaschinen sind in der Regel sehr flexibel und können für verschiedene Anwendungen eingesetzt werden.

Nachteile von Rundrohrschleifmaschinen

Rundrohrschleifmaschinen können auch einige Nachteile haben, darunter:

- Kosten: Rundrohrschleifmaschinen sind in der Regel relativ teuer.

- Komplexität: Rundrohrschleifmaschinen können komplex sein und erfordern daher eine qualifizierte Bedienung.

- Sicherheit: Rundrohrschleifmaschinen können gefährlich sein und erfordern daher die Einhaltung von Sicherheitsvorschriften.

Fazit

Rundrohrschleifmaschinen sind ein wichtiges Werkzeug für die Bearbeitung von Rundrohren. Sie bieten eine Reihe von Vorteilen, darunter hohe Präzision, hohe Produktivität und Flexibilität.

Rundrohr Schleifmaschine

Die Automatisierte Schleifprozesse in Rundrohr Schleifmaschinen sind entscheidend für die Effizienz und Konsistenz bei der Bearbeitung von Rundrohren in der Metallindustrie. Durch die Automatisierung dieser Prozesse wird nicht nur die Durchlaufzeit reduziert, sondern es wird auch eine höhere Präzision bei der Bearbeitung erreicht. Automatisierte Rundrohr Schleifmaschinen können wiederholte Schleifvorgänge ohne menschliche Intervention durchführen, was nicht nur die Arbeitsbelastung für Bediener minimiert, sondern auch eine gleichbleibende Qualität der bearbeiteten Rundrohre gewährleistet.

Die Rohrbearbeitung ist ein zentraler Aspekt in der Metallverarbeitung, und Rundrohrschleifmaschinen spielen eine Schlüsselrolle bei der Präzisionsbearbeitung dieser Rohre. Die Fähigkeit, Rundrohre mit hoher Effizienz und Genauigkeit zu bearbeiten, ist in verschiedenen Industriezweigen von entscheidender Bedeutung. Die Rohrbearbeitungstechnologie in diesen Maschinen ermöglicht eine präzise Bearbeitung von Werkstücken für Anwendungen in Bereichen wie dem Bauwesen, der Fertigung von Maschinenkomponenten und anderen industriellen Anwendungen.

Metallverarbeitungsmaschinen, insbesondere Rundrohr Schleifmaschinen, sind integraler Bestandteil der modernen industriellen Landschaft. Die fortschrittlichen Technologien in diesen Maschinen tragen dazu bei, nicht nur die Effizienz, sondern auch die Qualität der Bearbeitung von Metallrohren zu maximieren. Unternehmen, die auf hochwertige Metallbearbeitung angewiesen sind, setzen auf fortschrittliche Rundrohrschleiftechnologien, um ihren Produktionsanforderungen gerecht zu werden.

Die Oberflächenfinish-Qualität, die durch Rundrohr Schleifmaschinen erzielt wird, ist von entscheidender Bedeutung für die Endprodukte. Das präzise Schleifen von Rundrohren trägt dazu bei, dass die Oberflächen der Rohre den spezifischen Anforderungen verschiedener Industrien entsprechen. Die Fähigkeit, qualitativ hochwertige Oberflächenfinishes zu erzielen, macht Rundrohrschleifmaschinen zu einer unverzichtbaren Ausrüstung in der Produktion von Geländern, Möbeln und anderen Produkten.

Die Materialbearbeitung in Rundrohr Schleifmaschinen erfordert hochpräzise Werkzeuge und Technologien. Das Schleifen von Metallrohren erfordert nicht nur Effizienz, sondern auch eine genaue Kontrolle über den Bearbeitungsprozess. Rundrohr Schleifmaschinen sind mit leistungsfähigen Schleifwerkzeugen ausgestattet, die eine präzise Materialbearbeitung ermöglichen, um die gewünschten Ergebnisse zu erzielen.

Die Rundrohrschleifen-Technologie in diesen Maschinen ermöglicht es, Werkstücke mit hoher Präzision zu bearbeiten. Die Anforderungen an die Präzision sind in verschiedenen Branchen, darunter die Fertigung von Präzisionskomponenten, besonders hoch. Die Rundrohrschleifen-Technologie in diesen Maschinen gewährleistet eine genaue Bearbeitung von Werkstücken, um den Qualitätsstandards gerecht zu werden.

Die Bearbeitungsgenauigkeit in Rundrohr Schleifmaschinen ist von entscheidender Bedeutung für die Herstellung von präzisen Endprodukten. Die Fähigkeit, Rundrohre mit hoher Genauigkeit zu schleifen, ermöglicht es Unternehmen, qualitativ hochwertige Komponenten herzustellen, die in verschiedenen Anwendungen eingesetzt werden können. Die Bearbeitungsgenauigkeit ist ein Schlüsselfaktor für den Erfolg in der Metallverarbeitungsindustrie.

Die CNC-Schleifmaschine, eine Untergruppe von Rundrohr Schleifmaschinen, hebt die fortschrittlichen computergesteuerten Technologien hervor, die in diesen Maschinen integriert sind. Die CNC-Steuerung ermöglicht eine präzise und automatisierte Bearbeitung von Rundrohren, wodurch Unternehmen eine höhere Effizienz und Konsistenz in ihren Produktionsprozessen erreichen können. CNC-Schleifmaschinen sind besonders wertvoll für Unternehmen, die komplexe und präzise Bearbeitungsaufgaben durchführen müssen.

Die Schleifmaschinenhersteller, die sich auf Rundrohr Schleifmaschinen spezialisiert haben, spielen eine entscheidende Rolle bei der Bereitstellung von fortschrittlichen und zuverlässigen Maschinen für die Metallverarbeitungsindustrie. Diese Hersteller entwickeln und produzieren Maschinen, die den Anforderungen der modernen Fertigung gerecht werden und fortschrittliche Technologien für eine präzise Rohrbearbeitung bieten.

Die Robuste Metallmaschine in Form von Rundrohr Schleifmaschinen stellt sicher, dass die Maschinen selbst unter anspruchsvollen Produktionsbedingungen zuverlässig arbeiten. Die robuste Bauweise ermöglicht es den Maschinen, den Belastungen der industriellen Produktion standzuhalten und eine langfristige, zuverlässige Leistung zu bieten. Robuste Metallmaschinen sind entscheidend für Unternehmen, die auf kontinuierliche Produktion und hohe Zuverlässigkeit angewiesen sind.

Rundrohrschleifmaschinen mit Schleifstein werden zum Schleifen und Polieren von Rundrohren verwendet. Sie bestehen aus einem festen Rahmen, in dem sich ein Schleifstein dreht. Das Rohr wird durch den Schleifstein gezogen und wird so geschliffen.

Es gibt verschiedene Arten von Rundrohrschleifmaschinen mit Schleifstein. Die gebräuchlichsten Arten sind:

- Lineare Rundrohrschleifmaschinen: Diese Maschinen haben einen Schleifstein, der sich in einer Linie entlang des Rohrs bewegt.

- Rotationale Rundrohrschleifmaschinen: Diese Maschinen haben einen Schleifstein, der sich um das Rohr dreht.

Bei linearen Rundrohrschleifmaschinen wird das Rohr durch den Schleifstein gezogen. Der Schleifstein bewegt sich dabei in einer Linie entlang des Rohrs. Diese Maschinen sind gut geeignet für das Schleifen von Rohren mit gleichmäßigem Durchmesser.

Bei Rotationalen Rundrohrschleifmaschinen dreht sich der Schleifstein um das Rohr. Das Rohr wird dabei durch den Schleifstein gezogen. Diese Maschinen sind gut geeignet für das Schleifen von Rohren mit unterschiedlichem Durchmesser.

Rundrohrschleifmaschinen mit Schleifstein werden in verschiedenen Branchen eingesetzt, unter anderem in der Metallverarbeitung, der Kunststoffverarbeitung und der Glasverarbeitung.

Vorteile von Rundrohrschleifmaschinen mit Schleifstein:

- Einfache Bedienung

- Hohe Präzision

- Hohe Produktivität

Nachteile von Rundrohrschleifmaschinen mit Schleifstein:

- Hohe Anschaffungskosten

- Hohe Wartungskosten

Sicherheitshinweise:

- Tragen Sie immer geeignete Schutzkleidung, wenn Sie mit einer Rundrohrschleifmaschine mit Schleifstein arbeiten.

- Achten Sie darauf, dass das Rohr fest in der Maschine eingespannt ist.

- Halten Sie Ihre Hände vom Schleifstein fern.

Reinigung und Pflege:

- Reinigen Sie die Maschine regelmäßig mit einem feuchten Tuch.

- Schmieren Sie die beweglichen Teile regelmäßig.

Fazit:

Rundrohrschleifmaschinen mit Schleifstein sind ein vielseitiges Werkzeug für das Schleifen und Polieren von Rundrohren. Sie sind einfach zu bedienen und bieten eine hohe Präzision und Produktivität. Allerdings sind sie auch recht teuer und bedarfsintensiv in der Wartung.

Rundrohrschleifmaschinen mit Schleifscheiben

Die Rundrohrschleifmaschine ist ein unverzichtbares Werkzeug in der Metallverarbeitungsindustrie, das sich auf die Bearbeitung von Rundrohren spezialisiert hat. Präzise Automatisierte Schleifprozesse, die in diesen Maschinen implementiert sind, spielen eine Schlüsselrolle bei der Effizienzsteigerung und Qualitätssicherung in der Rohrbearbeitung. Durch die Automatisierung wird nicht nur die Produktionsgeschwindigkeit erhöht, sondern auch die Konsistenz der Ergebnisse verbessert, da wiederholte Schleifvorgänge ohne menschliche Intervention durchgeführt werden.

Die Präzisionsbearbeitung von Rundrohren ist ein entscheidender Schritt in der Rohrbearbeitung, der durch Schleiftechnologie in Rundrohr Schleifmaschinen ermöglicht wird. Diese Maschinen sind darauf ausgelegt, hochpräzise Oberflächenfinishes auf Metallrohren zu erzeugen, sei es für dekorative oder funktionale Zwecke. Die Rundrohrschleiftechnologie spielt eine entscheidende Rolle bei der Erstellung von Komponenten für verschiedene Branchen wie Bauwesen, Maschinenbau und Automobilindustrie.

Metallverarbeitungsmaschinen, insbesondere Rundrohr Schleifmaschinen, sind die Eckpfeiler der modernen industriellen Fertigung. Die fortschrittlichen Technologien, die in diese Maschinen integriert sind, tragen dazu bei, nicht nur die Effizienz der Produktion zu steigern, sondern auch die Qualität der bearbeiteten Rundrohre zu maximieren. Unternehmen, die auf hochwertige Metallbearbeitung angewiesen sind, setzen auf fortschrittliche Rundrohrschleiftechnologien, um den steigenden Anforderungen der modernen Fertigung gerecht zu werden.

Die Oberflächenfinish-Qualität ist ein kritischer Faktor bei der Auswahl von Rundrohr Schleifmaschinen. Diese Maschinen sind darauf ausgelegt, eine erstklassige Oberflächenqualität auf den bearbeiteten Rundrohren zu erzielen. Die erzielten Oberflächenfinishes sind nicht nur ästhetisch ansprechend, sondern erfüllen auch die strengen Anforderungen verschiedener Industrien. Rundrohrschleifmaschinen spielen eine entscheidende Rolle bei der Herstellung von dekorativen Geländern, Möbeln und anderen Produkten, bei denen die Oberflächenqualität von größter Bedeutung ist.

Die Materialbearbeitung in Rundrohr Schleifmaschinen erfordert hochpräzise Werkzeuge und Technologien. Diese Maschinen sind mit Schleifwerkzeugen ausgestattet, die speziell auf die Anforderungen der Materialbearbeitung von Metallrohren abgestimmt sind. Durch präzise Materialbearbeitungstechniken gewährleisten Rundrohr Schleifmaschinen, dass die bearbeiteten Rundrohre den exakten Spezifikationen entsprechen, sei es für industrielle Konstruktionen oder anspruchsvolle Fertigungsaufgaben.

Die Rundrohrschleifen-Technologie in diesen Maschinen ermöglicht es, Werkstücke mit hoher Präzision zu bearbeiten. Die Anforderungen an die Präzision sind in verschiedenen Branchen, darunter die Fertigung von Präzisionskomponenten, besonders hoch. Die Rundrohrschleifen-Technologie in diesen Maschinen gewährleistet eine genaue Bearbeitung von Werkstücken, um den Qualitätsstandards gerecht zu werden.

Die Bearbeitungsgenauigkeit in Rundrohr Schleifmaschinen ist entscheidend für die Herstellung von präzisen Endprodukten. Die Fähigkeit, Rundrohre mit hoher Genauigkeit zu schleifen, ermöglicht es Unternehmen, qualitativ hochwertige Komponenten herzustellen, die in verschiedenen Anwendungen eingesetzt werden können. Die Bearbeitungsgenauigkeit ist ein Schlüsselfaktor für den Erfolg in der Metallverarbeitungsindustrie.

Die CNC-Schleifmaschine, eine Untergruppe von Rundrohr Schleifmaschinen, hebt die fortschrittlichen computergesteuerten Technologien hervor, die in diesen Maschinen integriert sind. Die CNC-Steuerung ermöglicht eine präzise und automatisierte Bearbeitung von Rundrohren, wodurch Unternehmen eine höhere Effizienz und Konsistenz in ihren Produktionsprozessen erreichen können. CNC-Schleifmaschinen sind besonders wertvoll für Unternehmen, die komplexe und präzise Bearbeitungsaufgaben durchführen müssen.

Die Schleifmaschinenhersteller, die sich auf Rundrohr Schleifmaschinen spezialisiert haben, spielen eine entscheidende Rolle bei der Bereitstellung von fortschrittlichen und zuverlässigen Maschinen für die Metallverarbeitungsindustrie. Diese Hersteller entwickeln und produzieren Maschinen, die den Anforderungen der modernen Fertigung gerecht werden und fortschrittliche Technologien für eine präzise Rohrbearbeitung bieten.

Die Robuste Metallmaschine in Form von Rundrohr Schleifmaschinen stellt sicher, dass die Maschinen selbst unter anspruchsvollen Produktionsbedingungen zuverlässig arbeiten. Die robuste Bauweise ermöglicht es den Maschinen, den Belastungen der industriellen Produktion standzuhalten und eine langfristige, zuverlässige Leistung zu bieten. Robuste Metallmaschinen sind entscheidend für Unternehmen, die auf kontinuierliche Produktion und hohe Zuverlässigkeit angewiesen sind.

Rundrohrschleifmaschinen mit Schleifscheiben verwenden Schleifscheiben zum Schleifen und Polieren von Rundrohren. Sie bestehen aus einem festen Rahmen, in dem sich eine oder mehrere Schleifscheiben drehen. Das Rohr wird durch die Schleifscheiben gezogen und wird so geschliffen.

Lineare Rundrohrschleifmaschinen mit Schleifscheibe sind die gebräuchlichste Art von Rundrohrschleifmaschine mit Schleifscheibe. Sie haben einen Schleifstein, der sich in einer Linie entlang des Rohrs bewegt. Diese Maschinen sind gut geeignet für das Schleifen von Rohren mit gleichmäßigem Durchmesser.

Rotationale Rundrohrschleifmaschinen mit Schleifscheibe haben einen Schleifstein, der sich um das Rohr dreht. Das Rohr wird dabei durch den Schleifstein gezogen. Diese Maschinen sind gut geeignet für das Schleifen von Rohren mit unterschiedlichem Durchmesser.

Rundrohrschleifmaschinen mit Schleifscheibe werden in verschiedenen Branchen eingesetzt, unter anderem in der Metallverarbeitung, der Kunststoffverarbeitung und der Glasverarbeitung.

Vorteile von Rundrohrschleifmaschinen mit Schleifscheibe:

- Hohe Produktivität

- Hohe Oberflächengüte

Nachteile von Rundrohrschleifmaschinen mit Schleifscheibe:

- Komplexere Bedienung als Rundrohrschleifmaschinen mit Schleifstein

- Hohe Anschaffungskosten

Sicherheitshinweise:

- Tragen Sie immer geeignete Schutzkleidung, wenn Sie mit einer Rundrohrschleifmaschine mit Schleifscheibe arbeiten.

- Achten Sie darauf, dass das Rohr fest in der Maschine eingespannt ist.

- Halten Sie Ihre Hände von den Schleifscheiben fern.

Reinigung und Pflege:

- Reinigen Sie die Maschine regelmäßig mit einem feuchten Tuch.

- Schmieren Sie die beweglichen Teile regelmäßig.

Fazit:

Rundrohrschleifmaschinen mit Schleifscheiben sind ein leistungsstarkes Werkzeug für das Schleifen und Polieren von Rundrohren. Sie bieten eine hohe Produktivität und Oberflächengüte, sind aber auch komplexer zu bedienen und teurer als Rundrohrschleifmaschinen mit Schleifstein.

Rundrohrschleifmaschinen mit Honwerkzeugen

Die Effiziente Rohrbearbeitung durch Rundrohr Schleifmaschinen ist von entscheidender Bedeutung für Unternehmen in der Metallverarbeitungsindustrie, die auf eine kosteneffektive und präzise Produktion angewiesen sind. Diese Maschinen wurden entwickelt, um nicht nur die Bearbeitungsgenauigkeit zu gewährleisten, sondern auch die Produktionsgeschwindigkeit zu optimieren. Die Effizienz bei der Rohrbearbeitung durch Rundrohr Schleifmaschinen spielt eine zentrale Rolle bei der Verbesserung der gesamten Fertigungsprozesse und trägt dazu bei, Wettbewerbsvorteile auf dem Markt zu erlangen.

Die Rundrohrproduktion erfordert spezialisierte Maschinen, die auf die Herausforderungen dieses Prozesses zugeschnitten sind. Rundrohr Schleifmaschinen bieten Lösungen, die speziell darauf ausgerichtet sind, die Anforderungen der Rohrherstellung zu erfüllen. Von der Vorbereitung des Werkstücks bis zur finalen Bearbeitung ermöglichen diese Maschinen eine effiziente und präzise Bearbeitung von Rundrohren, was wiederum die Qualität und Integrität der Endprodukte sicherstellt.

Die Schleifband-Technologie in Rundrohr Schleifmaschinen ist ein zentraler Bestandteil des Schleifprozesses. Diese Technologie ermöglicht eine gleichmäßige und präzise Bearbeitung der Rundrohre, wodurch eine konsistente Qualität der Oberflächenfinishes gewährleistet wird. Die Auswahl des richtigen Schleifbands ist entscheidend für den Erfolg des Schleifprozesses und beeinflusst direkt die Oberflächenqualität der bearbeiteten Rundrohre.

Die Werkstoffbearbeitung in Rundrohr Schleifmaschinen erfordert spezialisierte Technologien, um die unterschiedlichen Anforderungen verschiedener Metalllegierungen zu erfüllen. Von rostfreiem Stahl bis zu Aluminium legt die Werkstoffbearbeitung in Rundrohr Schleifmaschinen den Grundstein für die Präzision und Effizienz des gesamten Schleifprozesses. Diese Maschinen sind darauf ausgerichtet, eine breite Palette von Metallwerkstoffen zu bearbeiten und sicherzustellen, dass die Endprodukte den spezifischen Anforderungen der Industrie entsprechen.

Automatisierte Schleifanlagen, die Rundrohre bearbeiten, sind ein Beweis für fortschrittliche Fertigungsmethoden. Die Automatisierung dieser Maschinen ermöglicht es, den Schleifprozess zu rationalisieren und die Durchlaufzeiten zu minimieren. Die Automatisierung von Rundrohr Schleifmaschinen bietet nicht nur Kosteneinsparungen, sondern auch eine gleichbleibende Qualität in der Produktion, da menschliche Fehler minimiert werden.

Die Präzisionsschleiftechniken in Rundrohr Schleifmaschinen sind ein Ergebnis der fortschrittlichen Technologien, die in diese Maschinen integriert sind. Diese Techniken ermöglichen eine fein abgestimmte Kontrolle über den Schleifprozess, wodurch Unternehmen hochpräzise bearbeitete Rundrohre herstellen können. Die Präzisionsschleiftechniken spielen eine entscheidende Rolle bei der Herstellung von Komponenten, bei denen Toleranzen auf mikroskopischer Ebene von Bedeutung sind.

Qualitätskontrolle ist ein unverzichtbarer Aspekt bei der Bearbeitung von Rundrohren durch Schleifmaschinen. Die Rundrohrschleifmaschinen sind mit fortschrittlichen Qualitätskontrollsystemen ausgestattet, um sicherzustellen, dass die bearbeiteten Rundrohre den spezifizierten Standards entsprechen. Diese Systeme überwachen den Schleifprozess kontinuierlich und ermöglichen eine Echtzeit-Kontrolle über die Qualität der bearbeiteten Rundrohre.

Die Metallrohrschleifen-Technologie in Rundrohr Schleifmaschinen ermöglicht es, auch komplexe Rundrohrprofile präzise zu bearbeiten. Diese Technologie bietet Flexibilität bei der Formgebung von Rundrohren, was besonders wichtig ist, wenn verschiedene Profile für unterschiedliche Anwendungen benötigt werden. Die Metallrohrschleifen-Technologie in Rundrohr Schleifmaschinen eröffnet Möglichkeiten für die Herstellung von maßgeschneiderten Rundrohren, die den spezifischen Anforderungen der Kunden entsprechen.

Die Bearbeitungseffizienz von Rundrohr Schleifmaschinen ist ein entscheidender Faktor, der die Gesamtleistung der Produktion beeinflusst. Diese Maschinen sind darauf ausgerichtet, nicht nur präzise Oberflächenfinishes zu erzielen, sondern auch den Prozess so effizient wie möglich zu gestalten. Die Bearbeitungseffizienz trägt zur Steigerung der Produktivität bei und spielt eine Schlüsselrolle bei der Reduzierung der Produktionskosten.

Die Bearbeitungsfertigkeit in Rundrohr Schleifmaschinen ist das Ergebnis von Fachkenntnissen in der Metallverarbeitungstechnologie. Die Bediener von Rundrohr Schleifmaschinen müssen über das Know-how verfügen, um die Maschinen effektiv zu betreiben und sicherzustellen, dass die bearbeiteten Rundrohre den geforderten Standards entsprechen. Die Bearbeitungsfertigkeit ist entscheidend für die Erzielung optimaler Ergebnisse in der Rohrbearbeitung.

Rundrohrschleifmaschinen mit Honwerkzeugen verwenden Honwerkzeuge zum Schleifen und Polieren von Rundrohren. Honwerkzeuge sind Werkzeuge mit einer zylindrischen Form, die mit kleinen, scharfen Zähnen versehen sind. Das Rohr wird durch die Honwerkzeuge gezogen und wird so geschliffen.

Rundrohrschleifmaschinen mit Honwerkzeugen werden in der Regel für das Schleifen und Polieren von Präzisionsrohren verwendet. Sie bieten eine sehr hohe Oberflächengüte und können auch für das Schleifen von Rohren mit komplexen Profilen verwendet werden.

Vorteile von Rundrohrschleifmaschinen mit Honwerkzeugen:

- Sehr hohe Oberflächengüte

- Geeignet für komplexe Profile

Nachteile von Rundrohrschleifmaschinen mit Honwerkzeugen:

- Komplexere Bedienung als Rundrohrschleifmaschinen mit Schleifstein oder Schleifscheiben

- Hohe Anschaffungskosten

- Hohe Wartungskosten

Sicherheitshinweise:

- Tragen Sie immer geeignete Schutzkleidung, wenn Sie mit einer Rundrohrschleifmaschine mit Honwerkzeugen arbeiten.

- Achten Sie darauf, dass das Rohr fest in der Maschine eingespannt ist.

- Halten Sie Ihre Hände von den Honwerkzeugen fern.

Reinigung und Pflege:

- Reinigen Sie die Maschine regelmäßig mit einem feuchten Tuch.

- Schmieren Sie die beweglichen Teile regelmäßig.

Fazit:

Rundrohrschleifmaschinen mit Honwerkzeugen sind ein leistungsstarkes Werkzeug für das Schleifen und Polieren von Präzisionsrohren. Sie bieten eine sehr hohe Oberflächengüte, sind aber auch komplexer zu bedienen und teurer als andere Arten von Rundrohrschleifmaschinen.

Rundrohrschleifmaschinen mit Polierwerkzeugen

Die Vielseitigkeit von Rundrohr Schleifmaschinen macht sie zu einem unverzichtbaren Werkzeug in verschiedenen Branchen. Von der Automobilindustrie über den Maschinenbau bis hin zur Herstellung von Möbeln und Geländern werden Rundrohr Schleifmaschinen für eine breite Palette von Anwendungen eingesetzt. Diese Vielseitigkeit erstreckt sich auch auf die Bearbeitung von verschiedenen Materialien, einschließlich Edelstahl, Aluminium und anderen Metalllegierungen.

Die Innovation in Rundrohr Schleifmaschinen zeigt sich in der kontinuierlichen Entwicklung und Integration neuer Technologien. Fortschrittliche Steuerungssysteme, verbesserte Schleifbandtechnologien und Automatisierungsoptionen sind Beispiele für Innovationen, die dazu beitragen, die Effizienz und Präzision der Rundrohrbearbeitung zu steigern. Diese Innovationen sind entscheidend, um den sich ständig ändernden Anforderungen der modernen Fertigungsindustrie gerecht zu werden.

Die Digitalisierung in Rundrohr Schleifmaschinen, insbesondere durch CNC-Steuerungen, spielt eine zentrale Rolle bei der Präzisionsbearbeitung von Rundrohren. Die digitale Steuerung ermöglicht es, komplexe Bearbeitungsprogramme zu erstellen, die eine präzise Kontrolle über den Schleifprozess bieten. CNC-Technologie erhöht nicht nur die Produktionsgeschwindigkeit, sondern minimiert auch menschliche Fehler, was zu einer konsistenten Qualität der bearbeiteten Rundrohre führt.

Die Modularität von Rundrohr Schleifmaschinen ermöglicht es, verschiedene Schleifaggregate und Werkzeuge zu kombinieren, um unterschiedliche Bearbeitungsaufgaben zu bewältigen. Diese modulare Bauweise bietet Flexibilität in der Produktion und ermöglicht es den Herstellern, ihre Rundrohr Schleifmaschinen an spezifische Anforderungen anzupassen. Die Möglichkeit, Module je nach Bedarf auszutauschen, macht diese Maschinen besonders anpassungsfähig und effizient.

Die Kosteneffizienz von Rundrohr Schleifmaschinen ist ein entscheidender Faktor für Unternehmen, die ihre Produktionskosten optimieren möchten. Durch die Automatisierung von Schleifprozessen und die Verwendung fortschrittlicher Technologien können Unternehmen nicht nur die Produktivität steigern, sondern auch die Betriebskosten senken. Die Kosteneffizienz von Rundrohr Schleifmaschinen trägt dazu bei, die Wettbewerbsfähigkeit der Unternehmen auf dem Markt zu stärken.

Die Wartungsfreundlichkeit von Rundrohr Schleifmaschinen ist ein weiterer Aspekt, der zur Gesamteffizienz beiträgt. Die Konstruktion und Wartung dieser Maschinen sind so gestaltet, dass sie eine einfache Wartung und Instandhaltung ermöglichen. Dies trägt nicht nur zur Verlängerung der Lebensdauer der Maschinen bei, sondern minimiert auch Ausfallzeiten, was besonders wichtig ist, um eine unterbrechungsfreie Produktion sicherzustellen.

Die Umweltfreundlichkeit von Rundrohr Schleifmaschinen ist in der modernen Fertigungsindustrie von wachsender Bedeutung. Hersteller setzen vermehrt auf nachhaltige Produktionspraktiken, und Rundrohr Schleifmaschinen, die energieeffizient und ressourcenschonend sind, tragen zu diesem Ziel bei. Die Verwendung umweltfreundlicher Technologien und die Optimierung von Energieverbrauch und Ressourcennutzung sind wichtige Aspekte bei der Gestaltung und Auswahl von Rundrohr Schleifmaschinen.

Die Schulung und Qualifikation der Bediener von Rundrohr Schleifmaschinen ist entscheidend für den erfolgreichen Betrieb dieser Maschinen. Eine qualifizierte Bedienung gewährleistet nicht nur eine sichere Handhabung der Maschinen, sondern auch eine effektive Nutzung ihrer Funktionen. Schulungsprogramme, die auf die spezifischen Anforderungen von Rundrohr Schleifmaschinen zugeschnitten sind, tragen dazu bei, das Fachwissen der Bediener zu vertiefen und ihre Fähigkeiten zu verbessern.

Die Zuverlässigkeit von Rundrohr Schleifmaschinen ist ein wesentlicher Faktor für die reibungslose Produktion in der Metallverarbeitungsindustrie. Zuverlässige Maschinen gewährleisten eine konsistente Qualität der bearbeiteten Rundrohre und minimieren unerwünschte Ausfallzeiten. Die Zuverlässigkeit von Rundrohr Schleifmaschinen ist ein Ergebnis sorgfältiger Konstruktion, hochwertiger Materialien und regelmäßiger Wartung.

Die Anpassungsfähigkeit von Rundrohr Schleifmaschinen an unterschiedliche Rundrohrprofile und Anwendungen ist ein entscheidender Vorteil in der Fertigungsindustrie. Diese Anpassungsfähigkeit ermöglicht es Herstellern, auf vielfältige Anforderungen einzugehen und maßgeschneiderte Lösungen für ihre Kunden bereitzustellen. Die Möglichkeit, sich an verschiedene Bearbeitungsaufgaben anzupassen, macht Rundrohr Schleifmaschinen zu einem vielseitigen Werkzeug in der modernen Metallverarbeitung.

Rundrohrschleifmaschinen mit Polierwerkzeugen sind eine Art von Rundrohrschleifmaschine, die zum Polieren von Rundrohren verwendet wird. Sie verwenden Polierwerkzeuge, die mit kleinen, weichen Körnern versehen sind, um eine glatte und glänzende Oberfläche zu erzeugen.

Rundrohrschleifmaschinen mit Polierwerkzeugen werden in der Regel für die Herstellung von Präzisionsrohren verwendet, die eine hohe Oberflächengüte erfordern. Sie können auch für das Polieren von Rohren mit komplexen Profilen verwendet werden.

Vorteile von Rundrohrschleifmaschinen mit Polierwerkzeugen:

- Erzeugt eine glatte und glänzende Oberfläche

- Geeignet für Präzisionsrohre

- Geeignet für komplexe Profile

Nachteile von Rundrohrschleifmaschinen mit Polierwerkzeugen:

- Komplexere Bedienung als Rundrohrschleifmaschinen mit Schleifstein oder Schleifscheiben

- Hohe Anschaffungskosten

- Hohe Wartungskosten

Sicherheitshinweise:

- Tragen Sie immer geeignete Schutzkleidung, wenn Sie mit einer Rundrohrschleifmaschine mit Polierwerkzeugen arbeiten.

- Achten Sie darauf, dass das Rohr fest in der Maschine eingespannt ist.

- Halten Sie Ihre Hände von den Polierwerkzeugen fern.

Reinigung und Pflege:

- Reinigen Sie die Maschine regelmäßig mit einem feuchten Tuch.

- Schmieren Sie die beweglichen Teile regelmäßig.

Fazit:

Rundrohrschleifmaschinen mit Polierwerkzeugen sind ein leistungsstarkes Werkzeug für das Polieren von Rundrohren. Sie bieten eine glatte und glänzende Oberfläche, sind aber auch komplexer zu bedienen und teurer als andere Arten von Rundrohrschleifmaschinen.

Eine Rundrohr-Schleifmaschine ist ein spezialisiertes Werkzeug zur Oberflächenbearbeitung und Veredelung von runden oder zylindrischen Rohren. Diese Maschinen kommen häufig in der Metallverarbeitung, im Maschinenbau, sowie in der Produktion von Edelstahl- oder Aluminiumprodukten zum Einsatz. Sie dienen vor allem dazu, Rohre zu schleifen, zu polieren und von Unregelmäßigkeiten zu befreien, um eine glatte, einheitliche Oberfläche zu erzeugen.

Aufbau und Funktionsweise

Eine typische Rundrohr-Schleifmaschine umfasst die folgenden Hauptbestandteile:

- Transport- und Führungseinrichtung:

Führt das Rohr kontrolliert durch die Maschine, oft mit Rollen oder Spannvorrichtungen. - Schleifaggregate:

Mit Schleifbändern, Schleifrädern oder Bürsten ausgestattet, um verschiedene Bearbeitungsgrade zu ermöglichen. - Einstellmechanismen:

Zur Anpassung an verschiedene Rohrdurchmesser und -längen. - Kühl- oder Absaugsysteme:

Um Hitze und Staub während des Schleifprozesses zu reduzieren.

Anwendungsbereiche

- Metallbau: Verbesserung der Ästhetik und Korrosionsbeständigkeit von Edelstahlrohren.

- Automobilindustrie: Bearbeitung von Komponenten wie Auspuffrohren.

- Möbelbau: Oberflächenveredelung von Dekorationsrohren und Trägern.

- Luft- und Raumfahrt: Präzisionsbearbeitung von leichten Aluminiumrohren.

Vorteile

- Effizienz: Schnelles und gleichmäßiges Schleifen auch bei langen Rohren.

- Vielseitigkeit: Anpassbar an verschiedene Materialien und Durchmesser.

- Qualität: Erzeugt eine gleichmäßige Oberfläche mit hoher Präzision.

- Ergonomie: Reduziert den manuellen Aufwand und steigert die Produktivität.

Arten von Rundrohr-Schleifmaschinen

- Manuelle Maschinen: Für kleinere Werkstätten oder Einzelanfertigungen.

- Automatische Maschinen: Hohe Geschwindigkeit und Präzision für große Produktionsvolumen.

- CNC-gesteuerte Maschinen: Perfekt für komplexe Anforderungen und wiederholbare Präzision.

Wartungstipps

- Regelmäßige Reinigung der Schleifaggregate und Transportmechanismen.

- Kontrolle der Schleifbänder oder -räder auf Abnutzung.

- Überprüfung der Spannvorrichtungen auf Genauigkeit.

- Einsatz von Kühlsystemen, um die Lebensdauer der Maschine zu verlängern.

Aufbau und Funktionsweise einer Rundrohr-Schleifmaschine

Eine Rundrohr-Schleifmaschine ist ein unverzichtbares Werkzeug in der Metallverarbeitung. Sie ermöglicht präzises Schleifen und Polieren von Rohren und wird in verschiedenen Industrien wie dem Bau, der Automobilproduktion und der Luftfahrt eingesetzt. Diese Maschinen sind speziell auf die Bearbeitung zylindrischer Werkstücke ausgelegt, was sie für Rohre, Wellen und ähnliche Objekte unverzichtbar macht. In diesem Artikel erläutern wir den detaillierten Aufbau und die Funktionsweise dieser Maschinen.

1. Überblick über den Aufbau

Die Rundrohr-Schleifmaschine ist modular aufgebaut und besteht aus mehreren Hauptkomponenten, die gemeinsam für die Bearbeitung der Rohre verantwortlich sind. Im Folgenden werden die wichtigsten Teile detailliert beschrieben:

1.1. Gestell und Grundrahmen

- Material und Struktur:

Der Grundrahmen besteht in der Regel aus robustem Stahl oder Aluminium, um Stabilität und Vibrationsresistenz zu gewährleisten. Eine solide Konstruktion minimiert Vibrationen, die die Präzision beeinträchtigen könnten. - Tragfähigkeit:

Abhängig von der Maschine kann der Rahmen schwere Rohre und Schleifaggregate tragen. Manche Modelle sind für den Einsatz in Industrieanlagen optimiert und können mehrere Hundert Kilogramm Gewicht handhaben.

1.2. Führungseinrichtung

- Transportrollen:

Das Werkstück wird durch ein System aus Transportrollen oder -bändern durch die Maschine geführt. Diese sorgen für gleichmäßige Bewegung und optimale Positionierung während des Schleifprozesses. - Spannvorrichtungen:

Um ein Verrutschen des Rohrs zu verhindern, kommen Spannmechanismen zum Einsatz. Diese Vorrichtungen können manuell oder pneumatisch betrieben werden und sind so konstruiert, dass sie verschiedene Rohrdurchmesser aufnehmen können.

1.3. Schleifaggregate

- Schleifbänder:

Die Schleifbänder sind das Herzstück der Maschine. Sie sind in verschiedenen Körnungen erhältlich, von grob für die Materialentfernung bis fein für das Polieren. - Schleifscheiben und Bürsten:

Je nach Modell können zusätzlich Schleifscheiben oder Bürsten integriert sein. Diese ermöglichen feinere Bearbeitungen oder die Entfernung von Rückständen wie Rost oder Farbe. - Antriebssystem:

Elektrische oder pneumatische Motoren treiben die Schleifaggregate an. Die Drehzahl ist oft einstellbar, um verschiedene Materialien und Anforderungen zu bearbeiten.

1.4. Steuerungseinheit

- Manuelle Steuerung:

Einfachere Maschinen verfügen über manuelle Bedienelemente, mit denen die Geschwindigkeit und der Druck der Schleifaggregate eingestellt werden können. - CNC-Steuerung:

Hochmoderne Maschinen sind mit CNC-Steuerungen ausgestattet, die eine präzise und wiederholbare Bearbeitung ermöglichen. Programme können für spezifische Schleifmuster oder Rohrgrößen gespeichert werden.

1.5. Kühlsystem

- Funktion:

Während des Schleifens entsteht durch die Reibung Wärme. Ein Kühlsystem sorgt dafür, dass die Temperatur kontrolliert wird, um Materialverformungen und Schäden zu verhindern. - Kühlmittelsystem:

Meist wird ein spezielles Schleifkühlmittel verwendet, das über Düsen direkt auf das Schleifband und das Werkstück gesprüht wird.

1.6. Absaugsystem

- Staubabsaugung:

Beim Schleifen entstehen Partikel, die die Arbeitsumgebung belasten und die Maschine beeinträchtigen können. Absaugsysteme entfernen Staub und Partikel effektiv. - Filterung:

Die abgesaugte Luft wird gefiltert, um eine umweltfreundliche Entsorgung oder Wiederverwendung der Partikel zu ermöglichen.

2. Funktionsweise der Rundrohr-Schleifmaschine

Die Funktionsweise einer Rundrohr-Schleifmaschine ist darauf ausgelegt, eine gleichmäßige Bearbeitung der Oberfläche eines runden Werkstücks sicherzustellen. Der Schleifprozess erfolgt in mehreren Schritten, die perfekt aufeinander abgestimmt sind:

2.1. Vorbereitung des Werkstücks

- Inspektion:

Vor dem Schleifen wird das Rohr auf Beschädigungen, Schmutz oder Rost geprüft. Bei Bedarf werden grobe Verschmutzungen vorab entfernt. - Einspannen:

Das Werkstück wird in die Führungseinrichtung eingespannt. Spannvorrichtungen halten das Rohr sicher an Ort und Stelle.

2.2. Einrichten der Maschine

- Einstellung der Schleifparameter:

Der Bediener stellt die Drehzahl, den Anpressdruck und die Schleifbandgeschwindigkeit ein. Diese Parameter hängen vom Material und dem gewünschten Finish ab. - Positionierung der Schleifaggregate:

Die Schleifaggregate werden so ausgerichtet, dass sie die gesamte Oberfläche des Rohrs abdecken. Viele Maschinen bieten automatische Kalibrierungssysteme.

2.3. Schleifprozess

- Initialschliff:

Zunächst erfolgt ein grober Schliff, um Unebenheiten zu entfernen und das Rohr in die gewünschte Form zu bringen. - Feinschliff:

Anschließend wird mit feineren Schleifbändern gearbeitet, um eine glatte Oberfläche zu erzeugen. Dieser Schritt ist entscheidend für die optische Qualität und die Funktionalität, z. B. bei Rohren, die gestrichen oder beschichtet werden sollen. - Polieren:

Bei Anwendungen, die ein glänzendes Finish erfordern (z. B. Edelstahlrohre), wird der letzte Schritt mit speziellen Polierbändern oder Bürsten durchgeführt.

2.4. Temperaturkontrolle und Staubmanagement

- Während des gesamten Schleifprozesses werden Kühlmittel und Absaugung eingesetzt, um die Temperatur zu regulieren und die Arbeitsumgebung sauber zu halten.

2.5. Qualitätsprüfung

- Nach Abschluss des Schleifens wird das Rohr auf Maßhaltigkeit, Oberflächenqualität und eventuelle Defekte geprüft. Moderne Maschinen bieten integrierte Messsysteme, die diese Aufgabe automatisch übernehmen können.

3. Technologie und Innovationen

3.1. Automatisierung

Die Integration von CNC-Technologie hat den Schleifprozess revolutioniert. Automatische Programme ermöglichen:

- Wiederholbare Präzision: Ideal für Serienproduktionen.

- Vielseitigkeit: Schneller Wechsel zwischen verschiedenen Rohrtypen und -größen.

3.2. Energiesparende Systeme

Neue Modelle sind energieeffizienter gestaltet. Durch optimierte Antriebssysteme und moderne Kühlmittelkreisläufe kann der Energieverbrauch reduziert werden.

3.3. Modularität

Moderne Maschinen sind modular aufgebaut, sodass sie leicht an spezifische Produktionsanforderungen angepasst werden können. Dies umfasst:

- Austauschbare Schleifaggregate.

- Erweiterungen für größere Durchmesser.

- Optionale Poliereinheiten.

3.4. Integration in Produktionslinien

Rundrohr-Schleifmaschinen können in bestehende Produktionslinien integriert werden, was den Materialfluss verbessert und manuelle Eingriffe minimiert.

4. Vorteile und Herausforderungen

4.1. Vorteile

- Hohe Präzision: Gleichmäßige Schleifergebnisse auf der gesamten Rohrlänge.

- Effizienz: Zeitsparend durch schnelle Bearbeitung und Automatisierung.

- Flexibilität: Bearbeitung verschiedener Rohrdurchmesser und -längen.

- Langlebigkeit: Robuste Konstruktion und hochwertige Materialien sorgen für eine lange Lebensdauer.

4.2. Herausforderungen

- Kosten: Hochentwickelte Modelle sind teuer in der Anschaffung.

- Wartung: Regelmäßige Reinigung und Überprüfung der Schleifaggregate sind erforderlich.

- Anpassung: Für spezielle Anwendungen kann eine umfangreiche Konfiguration notwendig sein.

Fazit

Der Aufbau und die Funktionsweise von Rundrohr-Schleifmaschinen sind beeindruckend präzise und vielseitig. Sie kombinieren mechanische Stabilität mit modernster Technologie, um eine effiziente und qualitativ hochwertige Bearbeitung von Rohren zu gewährleisten. Die kontinuierliche Weiterentwicklung dieser Maschinen, insbesondere in den Bereichen Automatisierung und Energieeffizienz, stellt sicher, dass sie auch in Zukunft eine Schlüsselrolle in der industriellen Fertigung spielen werden.

Anwendungsbereiche von Rundrohr-Schleifmaschinen

Rundrohr-Schleifmaschinen spielen in zahlreichen Industrien eine zentrale Rolle, da sie die präzise Bearbeitung zylindrischer Werkstücke ermöglichen. Von der Vorbereitung funktionaler Oberflächen bis hin zur ästhetischen Veredelung finden diese Maschinen vielseitige Anwendungen. Im Folgenden wird eine umfassende Übersicht der Anwendungsbereiche präsentiert, die zeigt, wie Rundrohr-Schleifmaschinen zur Effizienzsteigerung und Qualitätsverbesserung beitragen.

1. Metallbau und Stahlkonstruktionen

In der Metallbauindustrie werden Rundrohr-Schleifmaschinen verwendet, um Rohre für Tragwerke, Geländer und andere Konstruktionen zu bearbeiten.

1.1. Herstellung von Geländern und Zäunen

- Präzision:

Rundrohre für Geländer und Zäune müssen eine glatte Oberfläche haben, um Verletzungen zu vermeiden und ästhetisch ansprechend zu sein. - Korrosionsschutz:

Durch Schleifen werden Oberflächenverunreinigungen entfernt, wodurch die anschließende Beschichtung oder Verzinkung besser haftet.

1.2. Tragende Elemente in Gebäuden

- Gleichmäßige Oberfläche:

Rohre in tragenden Strukturen, wie sie in modernen Architekturprojekten eingesetzt werden, erfordern eine gleichmäßige Bearbeitung, um Belastungen standzuhalten. - Schweißvorbereitung:

Saubere und bearbeitete Rohrenden verbessern die Qualität von Schweißnähten.

2. Automobilindustrie

Die Automobilindustrie setzt Rundrohr-Schleifmaschinen in der Herstellung und Bearbeitung von Komponenten ein, die hohe Präzision und Funktionalität erfordern.

2.1. Auspuffanlagen

- Oberflächenbearbeitung:

Edelstahlrohre für Auspuffsysteme werden geschliffen, um die Lebensdauer zu verlängern und Korrosion zu verhindern. - Optische Aufwertung:

Sichtbare Teile, wie Endrohre, werden oft poliert, um ein hochwertiges Erscheinungsbild zu gewährleisten.

2.2. Fahrwerkskomponenten

- Präzision:

Rundrohre in Fahrwerken, wie Achs- oder Stabilisatorrohre, müssen perfekt bearbeitet sein, um mechanischen Belastungen standzuhalten.

2.3. Sicherheitsstrukturen

- Crash-Test-zertifizierte Rohre:

Sicherheitskäfige oder Überrollbügel, die in Hochleistungs- und Rennwagen verwendet werden, benötigen eine präzise und belastbare Oberfläche.

3. Luft- und Raumfahrt

In der Luft- und Raumfahrt ist die Verarbeitung von Rohren essenziell, um leichtere und stabilere Bauteile zu schaffen. Rundrohr-Schleifmaschinen spielen hier eine entscheidende Rolle.

3.1. Strukturkomponenten

- Hochfeste Materialien:

Aluminium- und Titanrohre für Flugzeugstrukturen werden geschliffen, um Gewicht zu reduzieren und gleichzeitig die Festigkeit zu maximieren. - Präzisionsanforderungen:

Die Maßgenauigkeit ist entscheidend, um die Einhaltung strenger Sicherheitsstandards zu gewährleisten.

3.2. Hydrauliksysteme

- Glatte Innenflächen:

Rohre für hydraulische Systeme müssen innen und außen eine glatte Oberfläche aufweisen, um Leckagen zu verhindern und den Durchfluss zu optimieren.

3.3. Satelliten- und Raumfahrzeugkomponenten

- Oberflächenveredelung:

Rohre, die in der Raumfahrt eingesetzt werden, erfordern oft eine Spiegelpolitur, um den Einfluss von Temperatur- und Druckschwankungen zu minimieren.

4. Möbel- und Designindustrie

Die Möbel- und Designbranche nutzt Rundrohr-Schleifmaschinen für die Herstellung von dekorativen und funktionalen Objekten aus Metall und Edelstahl.

4.1. Herstellung von Designmöbeln

- Ästhetik:

Metallrohre werden geschliffen und poliert, um ein modernes und minimalistisches Design zu erzielen. - Haptik:

Eine glatte Oberfläche ist wichtig, um Möbel angenehm anzufassen und zu verwenden.

4.2. Leuchten und Dekorelemente

- Veredelung:

Rohre für Lampen und andere Dekorationsobjekte werden hochglanzpoliert, um Lichtreflexionen zu verstärken und das Design hervorzuheben.

4.3. Außenmöbel

- Korrosionsbeständigkeit:

Outdoor-Möbel erfordern eine speziell bearbeitete Oberfläche, die beständig gegen Umwelteinflüsse ist.

5. Sanitär- und Heizungsbau

Im Bereich der Sanitär- und Heizungsinstallationen werden präzise bearbeitete Rohre für ästhetische und funktionale Zwecke benötigt.

5.1. Edelstahlrohre für Wasserleitungen

- Korrosionsschutz:

Geschliffene Oberflächen verhindern die Bildung von Ablagerungen und verlängern die Lebensdauer der Rohre. - Hygiene:

Eine gleichmäßige Bearbeitung minimiert Oberflächenunebenheiten, die zur Bakterienbildung führen könnten.

5.2. Heizsysteme

- Effizienzsteigerung:

Rohre in Heizsystemen wie Fußbodenheizungen profitieren von einer verbesserten Wärmeleitung durch präzise Oberflächenbearbeitung. - Optik:

Sichtbare Rohre in modernen Designs werden oft poliert, um hochwertig auszusehen.

6. Lebensmittel- und Pharmaindustrie

Rundrohr-Schleifmaschinen sind unverzichtbar in Industrien, in denen Hygiene oberste Priorität hat.

6.1. Förderanlagen

- Glattheit der Innenflächen:

Rohre für Förderbänder oder Flüssigkeitstransport müssen makellose Oberflächen haben, um Rückstände und Kontaminationen zu vermeiden. - Hygienische Beschichtungen:

Durch das Schleifen wird die Haftung von antibakteriellen Beschichtungen verbessert.

6.2. Prozessanlagen

- Korrosionsresistenz:

Edelstahlrohre in Verarbeitungsanlagen müssen robust gegenüber chemischen Reinigungsmitteln und hohen Temperaturen sein. - Reinigungsfähigkeit:

Glatte, polierte Rohre lassen sich leicht reinigen und erfüllen die strengen Standards der Lebensmittel- und Pharmaindustrie.

7. Energieerzeugung

Die Energiebranche nutzt Rundrohr-Schleifmaschinen in verschiedenen Bereichen, von der Öl- und Gasindustrie bis zur erneuerbaren Energie.

7.1. Wärmetauscher

- Effizienzsteigerung:

Geschliffene Oberflächen verbessern den Wärmeaustausch und minimieren Energieverluste. - Korrosionsbeständigkeit:

Präzise bearbeitete Rohre verlängern die Lebensdauer der Systeme.

7.2. Rohrleitungen für Öl und Gas

- Druckbeständigkeit:

Glatte Oberflächen reduzieren den Druckabfall in Rohrleitungen und erhöhen die Effizienz. - Langlebigkeit:

Eine präzise Bearbeitung minimiert die Bildung von Ablagerungen und Schäden.

7.3. Solaranlagen

- Spiegelpolitur:

In Solarkraftwerken werden hochglanzpolierte Rohre verwendet, um die Lichtreflexion zu optimieren. - Hitzebeständigkeit:

Bearbeitete Rohre sind widerstandsfähig gegenüber den hohen Temperaturen, die bei der Energieerzeugung entstehen.

8. Medizin- und Gesundheitstechnik

In der Medizin- und Gesundheitstechnik sind präzise bearbeitete Rohre für den Bau von Geräten und Apparaturen notwendig.

8.1. Krankenhausausrüstung

- Traggestelle:

Rundrohre in Tragen, Betten und Infusionsständern werden geschliffen, um eine saubere und sichere Oberfläche zu gewährleisten. - Hygienestandards:

Polierte Rohre erfüllen strenge Anforderungen an die Sterilität.

8.2. Medizintechnische Geräte

- Präzision:

Geräte wie Endoskope und chirurgische Instrumente erfordern perfekt bearbeitete Oberflächen. - Materialveredelung:

Durch Schleifen wird die Oxidationsbeständigkeit verbessert, was die Haltbarkeit erhöht.

9. Sport- und Freizeitindustrie

Auch im Sport- und Freizeitbereich kommen Rundrohr-Schleifmaschinen zum Einsatz.

9.1. Fahrräder

- Rahmenherstellung:

Aluminium- und Stahlrohre für Fahrradrahmen werden geschliffen, um das Gewicht zu reduzieren und die Optik zu verbessern. - Korrosionsschutz:

Bearbeitete Oberflächen verhindern Rostbildung und erhöhen die Lebensdauer.

9.2. Fitnessgeräte

- Haltbarkeit und Design:

Stabile und optisch ansprechende Rohre sind ein wesentlicher Bestandteil von Fitnessgeräten wie Laufbändern oder Kraftstationen.

Fazit

Die vielseitigen Anwendungsbereiche von Rundrohr-Schleifmaschinen verdeutlichen ihre Bedeutung in der modernen Fertigung und Konstruktion. Durch die präzise Bearbeitung von Oberflächen tragen sie zur Verbesserung von Funktionalität, Ästhetik und Langlebigkeit bei. Von der Automobilindustrie über die Medizin bis hin zu Designmöbeln – diese Maschinen sind unverzichtbare Werkzeuge für zahlreiche Branchen. Ihre fortschreitende Automatisierung und die Integration neuer Technologien versprechen noch breitere Einsatzmöglichkeiten in der Zukunft.

Vorteile von Rundrohr-Schleifmaschinen

Rundrohr-Schleifmaschinen sind ein unverzichtbares Werkzeug in der industriellen Fertigung und Oberflächenbearbeitung. Sie ermöglichen die präzise Bearbeitung zylindrischer Werkstücke und erfüllen höchste Anforderungen an Qualität, Effizienz und Vielseitigkeit. In diesem ausführlichen Artikel werden die umfassenden Vorteile dieser Maschinen beleuchtet, von ihrer technischen Überlegenheit bis hin zu den positiven Auswirkungen auf Produktionsprozesse und Endprodukte.

1. Präzision und gleichmäßige Oberflächenbearbeitung

1.1. Perfekte Oberflächenqualität

- Gleichmäßige Bearbeitung:

Durch den Einsatz von Schleifbändern und Schleifaggregaten wird eine einheitliche und glatte Oberfläche gewährleistet. Diese Präzision ist insbesondere bei dekorativen Rohren oder funktionalen Bauteilen essenziell. - Fehlerfreie Ergebnisse:

Rundrohr-Schleifmaschinen reduzieren menschliche Fehler, da sie präzise gesteuert werden können, beispielsweise durch CNC-Technologie.

1.2. Wiederholbarkeit

- Hohe Genauigkeit bei Serienproduktion:

Die Maschinen sind ideal für die Herstellung identischer Werkstücke. Die wiederholbare Präzision spart Zeit und gewährleistet gleichbleibende Qualität. - Einheitlichkeit in der Oberflächenstruktur:

Auch bei langen Produktionsläufen bleibt das Schleifergebnis konstant.

1.3. Maßhaltigkeit

- Exakte Dimensionen:

Neben der Oberflächenbearbeitung kann die Maschine sicherstellen, dass die Rohre die gewünschten Maße einhalten. - Schweißvorbereitung:

Glatte und präzise bearbeitete Oberflächen ermöglichen passgenaue Verbindungen, insbesondere für Schweißarbeiten.

2. Effizienzsteigerung

2.1. Zeitersparnis

- Schnelle Bearbeitung:

Im Vergleich zu manuellen Schleifmethoden können Rundrohr-Schleifmaschinen in kürzester Zeit große Mengen an Rohren bearbeiten. - Automatisierte Prozesse:

Moderne Maschinen bieten vollautomatische Bearbeitungszyklen, die Eingriffe des Bedienpersonals minimieren.

2.2. Reduktion des Arbeitsaufwands

- Ergonomie für Mitarbeiter:

Die Maschinen übernehmen den Großteil der körperlichen Arbeit, was die Belastung für das Bedienpersonal reduziert. - Vereinfachung komplexer Aufgaben:

Selbst anspruchsvolle Bearbeitungsschritte wie das Polieren oder die Bearbeitung von Edelstahl werden durch die Automatisierung erleichtert.

2.3. Kombinierte Bearbeitungsverfahren

- Mehrere Arbeitsschritte in einer Maschine:

Schleifen, Polieren und Oberflächenveredelung können oft in einem einzigen Arbeitsgang durchgeführt werden, was den Produktionsprozess erheblich beschleunigt.

3. Vielseitigkeit in der Anwendung

3.1. Anpassung an verschiedene Materialien

- Breites Materialspektrum:

Von Edelstahl und Aluminium bis hin zu Messing oder Titan – Rundrohr-Schleifmaschinen sind für eine Vielzahl von Materialien geeignet. - Bearbeitung empfindlicher Materialien:

Die Maschinen ermöglichen durch präzise Steuerung auch die Bearbeitung von dünnwandigen oder empfindlichen Rohren, ohne das Material zu beschädigen.

3.2. Anpassung an unterschiedliche Rohrgrößen

- Flexibilität:

Dank einstellbarer Schleifaggregate können Rohre mit verschiedenen Durchmessern, Längen und Wandstärken bearbeitet werden. - Modulare Erweiterungen:

Moderne Maschinen sind oft modular aufgebaut und können mit Zusatzaggregaten für spezielle Anforderungen ausgestattet werden.

3.3. Verschiedene Oberflächenbearbeitungen

- Grobschliff:

Zur Entfernung von Rost oder zur Vorbereitung für weitere Bearbeitungsschritte. - Feinschliff:

Für eine glatte und gleichmäßige Oberfläche, die häufig bei Sichtteilen benötigt wird. - Hochglanzpolitur:

Für dekorative Anwendungen, z. B. in der Möbel- oder Automobilindustrie.

4. Qualitätsverbesserung der Endprodukte

4.1. Ästhetik

- Hochwertige Oberflächen:

Glatte und polierte Oberflächen erhöhen die optische Attraktivität von Produkten, was insbesondere in Branchen wie Möbelbau und Design wichtig ist. - Verbesserte Lichtreflexion:

Hochglanzpolierte Rohre erzeugen beeindruckende visuelle Effekte.

4.2. Funktionalität

- Korrosionsschutz:

Durch das Entfernen von Verunreinigungen und eine glatte Oberfläche wird die Beständigkeit gegen Korrosion erhöht. - Optimierte Beschichtung:

Bearbeitete Rohre bieten eine ideale Grundlage für Lackierungen oder Beschichtungen, da die Haftung verbessert wird.

4.3. Langlebigkeit

- Minimierung von Schwachstellen:

Unregelmäßigkeiten und Grate, die zu Schäden führen könnten, werden beseitigt, wodurch die Lebensdauer der Rohre verlängert wird.

5. Kostenersparnis

5.1. Reduktion von Produktionskosten

- Effizienter Materialeinsatz:

Durch präzises Schleifen wird überschüssiges Material nur minimal entfernt, was Materialkosten spart. - Geringerer Ausschuss:

Die gleichmäßige Qualität der bearbeiteten Rohre reduziert Fehlproduktionen.

5.2. Langlebigkeit der Maschine

- Robuste Bauweise:

Hochwertige Rundrohr-Schleifmaschinen sind langlebig und erfordern nur minimale Wartung, was langfristig Kosten spart. - Niedriger Energieverbrauch:

Moderne Maschinen sind energieeffizient und reduzieren den Stromverbrauch.

5.3. Integration in Produktionslinien

- Optimierter Workflow:

Rundrohr-Schleifmaschinen lassen sich nahtlos in bestehende Produktionslinien integrieren, was die Gesamteffizienz erhöht und die Betriebskosten senkt.

6. Umweltfreundlichkeit

6.1. Reduktion von Abfällen

- Effiziente Materialnutzung:

Das präzise Schleifen minimiert den Materialabtrag, wodurch Abfallmengen reduziert werden. - Recyclingfähigkeit:

Schleifrückstände können oft wiederverwertet werden.

6.2. Staub- und Partikelfilterung

- Integrierte Absaugsysteme:

Moderne Maschinen sind mit effektiven Absaug- und Filtersystemen ausgestattet, die Staub und Partikel entfernen und so die Arbeitsumgebung sauber halten. - Umweltfreundliche Schleifmittel:

Viele Schleifbänder und -mittel sind biologisch abbaubar oder recycelbar.

6.3. Energieeffizienz

- Niedriger Energieverbrauch:

Durch moderne Motoren und optimierte Prozesse wird der Energiebedarf minimiert.

7. Verbesserte Arbeitsbedingungen

7.1. Sicherheitsvorteile

- Reduktion von Gefahren:

Die Maschine übernimmt gefährliche Schleifarbeiten, wodurch die Sicherheit des Bedienpersonals erhöht wird. - Staubfreie Arbeitsumgebung:

Absaugsysteme sorgen für eine saubere Umgebung und reduzieren gesundheitliche Risiken.

7.2. Bedienerfreundlichkeit

- Einfache Steuerung:

Moderne Maschinen sind oft mit intuitiven Bedienfeldern oder Touchscreens ausgestattet, die die Handhabung erleichtern. - Ergonomie:

Durch die Automatisierung entfällt die körperlich anstrengende manuelle Bearbeitung.

8. Innovationen und technologische Vorteile

8.1. Integration moderner Technologien

- CNC-Steuerung:

CNC-gesteuerte Rundrohr-Schleifmaschinen ermöglichen hochpräzise und programmierbare Bearbeitungsprozesse. - IoT-Integration:

Vernetzte Maschinen bieten die Möglichkeit, Produktionsdaten in Echtzeit zu überwachen und Prozesse zu optimieren.

8.2. Anpassungsfähigkeit an neue Anforderungen

- Modularität:

Maschinen können mit neuen Komponenten nachgerüstet werden, um sich an veränderte Produktionsanforderungen anzupassen. - Neue Schleifmittel:

Fortschritte in der Schleiftechnologie ermöglichen die Bearbeitung neuer Materialien und Oberflächen.

Fazit

Rundrohr-Schleifmaschinen bieten zahlreiche Vorteile, die sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung machen. Von ihrer Präzision und Vielseitigkeit bis hin zu den positiven Auswirkungen auf Effizienz, Qualität und Umweltfreundlichkeit – diese Maschinen sind ein Schlüsselelement für die Produktion hochwertiger und funktionaler Rohre. Durch kontinuierliche technologische Innovationen werden sie auch in Zukunft eine wichtige Rolle in vielen Industrien spielen.

Arten von Rundrohr-Schleifmaschinen

Rundrohr-Schleifmaschinen sind essenzielle Werkzeuge in der Metallverarbeitung und Oberflächenbearbeitung. Ihre Bauweise und Funktionsweise variieren je nach Anforderungen, Anwendungen und Branchen. In diesem Artikel werfen wir einen detaillierten Blick auf die unterschiedlichen Arten von Rundrohr-Schleifmaschinen, ihre Merkmale, Funktionsweisen und spezifischen Einsatzgebiete.

1. Manuelle Rundrohr-Schleifmaschinen

1.1. Aufbau und Merkmale

- Einfache Bedienung:

Diese Maschinen sind kompakt und meist für den handgeführten Betrieb ausgelegt. Sie eignen sich für kleinere Werkstätten und gelegentliche Anwendungen. - Flexibilität:

Sie können für verschiedene Rohrdurchmesser angepasst werden und sind ideal für Prototypenbau oder Einzelstücke. - Kostenfreundlich:

Manuelle Maschinen sind günstiger in der Anschaffung, jedoch mit höherem Arbeitsaufwand verbunden.

1.2. Funktionsweise

- Handgeführtes Schleifen:

Der Bediener führt das Rohr entlang des Schleifbandes oder umgekehrt. Der Schleifdruck und die Geschwindigkeit werden manuell kontrolliert. - Individuelle Anpassung:

Sie sind besonders geeignet für die Bearbeitung von Sonderformen oder schwierigen Geometrien.

1.3. Anwendungsgebiete

- Kleinere Werkstätten, z. B. im Handwerk oder für künstlerische Arbeiten.

- Reparaturen und Nachbearbeitungen von Rohren.

- Anwendungen, bei denen eine präzise Steuerung durch den Menschen erforderlich ist.

2. Halbautomatische Rundrohr-Schleifmaschinen

2.1. Aufbau und Merkmale

- Kombination von Automatik und manueller Steuerung:

Halbautomatische Maschinen verfügen über motorisierte Führungseinheiten, jedoch bleibt die Kontrolle teilweise beim Bediener. - Kompakte Bauweise:

Sie sind etwas größer als manuelle Modelle, bieten aber mehr Stabilität und Präzision. - Einstellbare Parameter:

Geschwindigkeit, Schleifdruck und andere Einstellungen können je nach Material und Anwendung angepasst werden.

2.2. Funktionsweise

- Mechanisierte Werkstückführung:

Das Rohr wird über motorisierte Transportrollen oder Spannvorrichtungen geführt, während das Schleifaggregat an Ort und Stelle bleibt. - Manuelle Kontrolle:

Der Bediener kann den Schleifprozess überwachen und bei Bedarf anpassen.

2.3. Anwendungsgebiete

- Mittelgroße Werkstätten oder Betriebe, die regelmäßig Rundrohre bearbeiten.

- Serienproduktionen in begrenztem Umfang.

- Anwendungen, bei denen sowohl Automatisierung als auch Flexibilität gefragt sind.

3. Vollautomatische Rundrohr-Schleifmaschinen

3.1. Aufbau und Merkmale

- Hochentwickelte Technik:

Diese Maschinen sind vollständig automatisiert und auf hohe Produktionsvolumina ausgelegt. Sie verfügen über mehrere Schleifaggregate und automatisierte Werkstückzuführung. - Präzision:

Mit modernster Technologie, einschließlich CNC-Steuerungen, wird höchste Präzision bei jedem Schleifvorgang erreicht. - Effizienz:

Sie bieten kontinuierliche Produktionszyklen und minimieren den manuellen Eingriff.

3.2. Funktionsweise

- Automatisierte Zuführung:

Rohre werden über ein Förderbandsystem in die Maschine geladen. Spannvorrichtungen positionieren das Werkstück für die Bearbeitung. - Mehrstufige Bearbeitung:

Vollautomatische Maschinen kombinieren Grobschliff, Feinschliff und Polieren in einem einzigen Prozess. - Integrierte Überwachung:

Sensoren und Messsysteme kontrollieren die Qualität während der Bearbeitung.

3.3. Anwendungsgebiete

- Großserienfertigung in der Automobil-, Luftfahrt- oder Metallbauindustrie.

- Unternehmen, die standardisierte und wiederholbare Prozesse benötigen.

- Herstellung von Rohren mit extrem hohen Qualitätsanforderungen.

4. CNC-gesteuerte Rundrohr-Schleifmaschinen

4.1. Aufbau und Merkmale

- CNC-Steuerung:

Diese Maschinen sind mit numerischer Steuerung (Computer Numerical Control) ausgestattet, was eine programmierbare und wiederholbare Bearbeitung ermöglicht. - Hohe Präzision:

Sie bieten millimetergenaue Ergebnisse, die für anspruchsvolle Anwendungen entscheidend sind. - Vielseitigkeit:

CNC-Maschinen können komplexe Bearbeitungsmuster ausführen, wie spezielle Rillen, Profile oder Oberflächenstrukturen.

4.2. Funktionsweise

- Programmierung:

Der Bediener programmiert die Schleifparameter über eine Software, einschließlich Geschwindigkeit, Druck und Bearbeitungsmuster. - Automatisierter Betrieb:

Nach der Programmierung führt die Maschine die Arbeitsschritte selbstständig aus. - Integrierte Messsysteme:

Während des Prozesses werden Maße und Oberflächenqualität kontinuierlich geprüft und bei Bedarf angepasst.

4.3. Anwendungsgebiete

- Branchen mit höchsten Anforderungen an Präzision, wie Luftfahrt, Medizintechnik oder High-End-Möbelbau.

- Serienproduktionen mit variierenden Produktanforderungen.

- Bearbeitung komplexer Geometrien und Spezialanfertigungen.

5. Stationäre Rundrohr-Schleifmaschinen

5.1. Aufbau und Merkmale

- Schwere Konstruktion:

Stationäre Maschinen sind für den dauerhaften Einsatz in Produktionshallen ausgelegt. Sie bieten hohe Stabilität und sind auf kontinuierliche Belastung ausgelegt. - Große Bearbeitungsmöglichkeiten:

Sie können Rohre mit großem Durchmesser und hoher Länge bearbeiten. - Mehrere Schleifaggregate:

Oft sind mehrere Schleifeinheiten integriert, um verschiedene Bearbeitungsstufen abzudecken.

5.2. Funktionsweise

- Feste Installation:

Diese Maschinen sind an einem festen Standort installiert, und die Rohre werden mithilfe von Rollen oder Fördersystemen zugeführt. - Automatisierung:

Je nach Modell können stationäre Maschinen vollautomatisch arbeiten oder halbautomatisch durch den Bediener gesteuert werden.

5.3. Anwendungsgebiete

- Großserienfertigung in der Industrie, wie z. B. für Rohre in Kraftwerken, Gebäudekonstruktionen oder der petrochemischen Industrie.

- Anwendungen, bei denen Stabilität und Dauerbelastung essenziell sind.

- Bearbeitung von schweren und sperrigen Werkstücken.

6. Tragbare Rundrohr-Schleifmaschinen

6.1. Aufbau und Merkmale

- Kompakte Bauweise:

Tragbare Maschinen sind leicht und für den mobilen Einsatz konzipiert. Sie werden oft direkt zum Werkstück gebracht. - Einfachheit:

Sie sind auf grundlegende Schleifaufgaben ausgelegt und bieten weniger Funktionen als stationäre Modelle. - Flexibilität:

Dank ihres geringen Gewichts und ihrer Mobilität eignen sie sich für Arbeiten an schwer zugänglichen Orten.

6.2. Funktionsweise

- Manueller Betrieb:

Der Bediener hält die Maschine und führt sie über die Rohrfläche. - Einfache Handhabung:

Tragbare Modelle sind intuitiv zu bedienen und erfordern keine aufwendige Installation.

6.3. Anwendungsgebiete

- Wartung und Reparatur von Rohrleitungen, z. B. in der Energie- oder Ölindustrie.

- Arbeiten an Baustellen oder Orten mit begrenztem Zugang.

- Kleinere Projekte, bei denen eine stationäre Maschine nicht notwendig ist.

7. Rundrohr-Schleifmaschinen mit Spezialfunktionen

7.1. Poliermaschinen für Hochglanz

- Merkmale:

Diese Maschinen sind speziell auf die Hochglanzpolitur ausgelegt. Sie verfügen über fein abgestimmte Schleif- und Polieraggregate. - Anwendung:

Ideal für dekorative Rohre, z. B. in der Möbel- oder Automobilindustrie.

7.2. Kombinierte Schleif- und Schneidemaschinen

- Merkmale:

Diese Maschinen kombinieren das Schleifen mit anderen Funktionen wie dem Schneiden oder Anfasen. - Anwendung:

Einsatz in Fertigungslinien, wo Rohre direkt auf Maß geschnitten und bearbeitet werden müssen.

7.3. Innenrohr-Schleifmaschinen

- Merkmale:

Spezielle Maschinen zur Bearbeitung der Innenflächen von Rohren. - Anwendung:

Für Anwendungen, bei denen die Innenfläche eine besondere Glätte oder Maßhaltigkeit aufweisen muss, z. B. in der Lebensmittel- oder Pharmaindustrie.

8. Modular aufgebaute Rundrohr-Schleifmaschinen

8.1. Aufbau und Merkmale

- Modularität:

Diese Maschinen können durch den Austausch oder die Hinzufügung von Modulen an spezifische Anforderungen angepasst werden. - Skalierbarkeit:

Sie können für kleine Werkstätten oder große Produktionslinien konfiguriert werden.

8.2. Funktionsweise

- Flexibilität:

Der modulare Aufbau ermöglicht die Anpassung an unterschiedliche Werkstücke und Produktionsanforderungen.

8.3. Anwendungsgebiete

- Unternehmen, die eine Maschine für mehrere Anwendungen benötigen.

- Produktionslinien mit wechselnden Anforderungen.

Fazit

Die Vielfalt an Rundrohr-Schleifmaschinen ermöglicht es, nahezu jede industrielle oder handwerkliche Herausforderung bei der Bearbeitung von Rundrohren zu meistern. Ob für einfache manuelle Aufgaben oder hochpräzise CNC-gesteuerte Prozesse – für jede Anforderung gibt es die passende Maschine. Die Wahl des richtigen Typs hängt von Faktoren wie Produktionsvolumen, Material, Rohrgröße und Bearbeitungsanforderungen ab. Durch technologische Fortschritte, wie Automatisierung und Modularität, wird die Leistungsfähigkeit dieser Maschinen weiter gesteigert, wodurch sie eine Schlüsselrolle in der modernen Fertigung einnehmen.

Manuelle Rundrohr-Schleifmaschinen: Aufbau, Funktionsweise und Einsatzgebiete

Manuelle Rundrohr-Schleifmaschinen spielen in der Metallbearbeitung eine essenzielle Rolle, insbesondere für kleinere Werkstätten, handwerkliche Betriebe und Anwendungen, die Flexibilität und individuelle Kontrolle erfordern. Obwohl sie weniger automatisiert und leistungsfähig sind als vollautomatische oder CNC-gesteuerte Maschinen, bieten sie erhebliche Vorteile in Bezug auf Anpassungsfähigkeit, Kosten und Einfachheit. In diesem Artikel werfen wir einen detaillierten Blick auf den Aufbau, die Funktionsweise und die vielfältigen Anwendungsbereiche von manuellen Rundrohr-Schleifmaschinen.

1. Was sind manuelle Rundrohr-Schleifmaschinen?

Manuelle Rundrohr-Schleifmaschinen sind kompakte Geräte, die für die Bearbeitung zylindrischer Werkstücke wie Rohre, Stäbe oder Wellen verwendet werden. Im Gegensatz zu automatisierten Systemen wird der Schleifprozess durch den Bediener kontrolliert. Diese Maschinen zeichnen sich durch ihre Flexibilität und die Möglichkeit zur Durchführung von spezifischen und einmaligen Bearbeitungsaufgaben aus.

1.1. Hauptmerkmale

- Kompakte Bauweise:

Diese Maschinen sind platzsparend und einfach zu transportieren. - Flexibilität:

Manuelle Schleifmaschinen können verschiedene Werkstücke bearbeiten, unabhängig von Größe und Form. - Kosteneffizienz:

Sie sind in der Regel günstiger in der Anschaffung und Wartung als automatisierte Alternativen. - Einfache Bedienung:

Sie erfordern keine aufwendige Programmierung oder technische Kenntnisse.

2. Aufbau einer manuellen Rundrohr-Schleifmaschine

Manuelle Rundrohr-Schleifmaschinen bestehen aus mehreren Komponenten, die zusammenarbeiten, um Rohre effizient zu bearbeiten. Der Aufbau variiert je nach Modell und Hersteller, jedoch haben die meisten Maschinen folgende grundlegende Elemente:

2.1. Gestell und Grundrahmen

- Stabile Konstruktion:

Der Rahmen besteht oft aus Stahl oder Aluminium und sorgt für die nötige Stabilität während der Bearbeitung. - Transportabel:

Viele Modelle sind leicht genug, um mobil eingesetzt zu werden, was ihre Anwendung in Werkstätten oder auf Baustellen erleichtert.

2.2. Schleifband- oder Schleifradmechanismus

- Schleifbänder:

Diese werden häufig für die Bearbeitung von Rundrohren eingesetzt. Sie sind in verschiedenen Körnungen erhältlich, um unterschiedliche Schleifstufen abzudecken. - Schleifscheiben:

Einige Modelle verwenden anstelle von Bändern Schleifscheiben oder Polierscheiben für spezifische Bearbeitungsanforderungen.

2.3. Spannvorrichtung

- Manuelle Spannvorrichtungen:

Das Rohr wird durch einfache Spannmechanismen gehalten, die es stabilisieren und die Bearbeitung erleichtern. - Einstellbarkeit:

Die Spannvorrichtungen können oft an verschiedene Rohrdurchmesser angepasst werden.

2.4. Motor und Antrieb

- Einfacher Elektromotor:

Die meisten manuellen Rundrohr-Schleifmaschinen verfügen über einen Motor, der das Schleifband oder die Schleifscheibe antreibt. - Regelbare Geschwindigkeit:

Einige Modelle bieten die Möglichkeit, die Drehgeschwindigkeit des Motors an die Bearbeitungsanforderungen anzupassen.

2.5. Bedienoberfläche

- Minimalistische Steuerung:

Oft bestehen die Bedienelemente aus einem Ein-/Ausschalter sowie Reglern für Geschwindigkeit oder Druck.

2.6. Absaugsystem (optional)

- Staubabsaugung:

Einige Maschinen verfügen über Anschlüsse für Absaugsysteme, die den beim Schleifen entstehenden Staub effektiv entfernen.

3. Funktionsweise von manuellen Rundrohr-Schleifmaschinen

Der Schleifprozess bei manuellen Rundrohr-Schleifmaschinen ist einfach und effizient, erfordert jedoch die Aufmerksamkeit und Geschicklichkeit des Bedieners.

3.1. Vorbereitung

- Werkstückprüfung:

Das Rohr wird auf Beschädigungen, Rost oder Verunreinigungen untersucht. Falls notwendig, werden grobe Verunreinigungen entfernt. - Spannen des Werkstücks:

Das Rohr wird in die Spannvorrichtung eingelegt und gesichert. Dies verhindert Bewegungen während des Schleifens.

3.2. Schleifprozess

- Aktivierung der Maschine:

Der Motor wird gestartet, und das Schleifband oder die Schleifscheibe beginnt sich zu drehen. - Manuelles Führen:

Der Bediener führt das Rohr entlang des Schleifbandes oder bewegt das Schleifband um das Rohr herum, je nach Maschinentyp. - Druckanpassung:

Der Bediener reguliert den Anpressdruck, um das gewünschte Schleifergebnis zu erzielen. Dies erfordert Erfahrung und Fingerspitzengefühl. - Wechsel der Schleifmittel:

Für unterschiedliche Oberflächengüten wird das Schleifband oder die Schleifscheibe während des Prozesses ausgetauscht.

3.3. Abschluss

- Nach dem Schleifen wird das Werkstück aus der Spannvorrichtung entnommen und auf Qualität und Maßhaltigkeit geprüft.

4. Vorteile manueller Rundrohr-Schleifmaschinen

4.1. Flexibilität

- Vielseitigkeit:

Manuelle Maschinen eignen sich für die Bearbeitung einer Vielzahl von Werkstücken, unabhängig von Form und Material. - Anpassungsfähigkeit:

Sie können leicht für spezifische Anwendungen konfiguriert werden.

4.2. Kostenersparnis

- Geringe Anschaffungskosten:

Manuelle Schleifmaschinen sind erschwinglich und somit ideal für kleine Betriebe. - Weniger Wartungsaufwand:

Die einfache Konstruktion reduziert die Wartungskosten im Vergleich zu automatisierten Systemen.

4.3. Benutzerfreundlichkeit

- Einfache Bedienung:

Kein aufwendiges Training oder technisches Wissen erforderlich. - Unmittelbare Verfügbarkeit:

Die Maschinen sind sofort einsatzbereit und erfordern keine aufwendigen Programmierungen.

4.4. Mobilität

- Tragbare Modelle:

Viele manuelle Maschinen können leicht transportiert werden, was sie ideal für Arbeiten vor Ort macht.

4.5. Präzision bei individuellen Aufgaben

- Manuelle Kontrolle:

Der Bediener hat volle Kontrolle über den Schleifprozess, was bei komplizierten oder einmaligen Aufgaben von Vorteil ist.

5. Einschränkungen und Herausforderungen

5.1. Abhängigkeit vom Bediener

- Erfahrung erforderlich:

Die Qualität des Ergebnisses hängt stark von der Geschicklichkeit des Bedieners ab. - Konsistenz:

Bei großen Produktionsmengen können manuelle Maschinen Schwierigkeiten haben, eine gleichbleibende Qualität sicherzustellen.

5.2. Begrenzte Produktionskapazität

- Niedrige Geschwindigkeit:

Manuelle Schleifmaschinen sind weniger effizient als automatisierte Systeme, insbesondere bei großen Serien. - Einschränkungen bei der Rohrgröße:

Manche Maschinen sind für sehr große oder schwere Rohre ungeeignet.

5.3. Physische Belastung

- Anstrengung für den Bediener:

Der Schleifprozess kann bei längeren Arbeitszyklen körperlich belastend sein.

6. Anwendungsbereiche

6.1. Metallverarbeitung

- Reparaturen:

Ideal für die Nachbearbeitung von beschädigten Rohren. - Kleinstserienfertigung:

Perfekt für die Herstellung von Prototypen oder Einzelanfertigungen.

6.2. Möbelbau

- Dekorative Anwendungen:

Geeignet für die Bearbeitung von Rohren für Designmöbel, Geländer oder Leuchten. - Polieren:

Hochglanzpolierte Oberflächen lassen sich leicht mit manuellen Maschinen erzielen.

6.3. Kunst und Handwerk

- Künstlerische Arbeiten: