Wir stellen Heißpressen wie Kunststoffpressen, zur Herstellung von Brems- Reibbelägen/ und Kupplungsbelägen, Elastomer Pressensysteme, Laborpressen her. Kostenlose Beratung.

Heißpressen ist ein vielseitiges Verfahren in der Kunststoffverarbeitung, das eine präzise Formgebung von Materialien ermöglicht. Dieser Prozess, auch als Pressverfahren bekannt, beinhaltet die Anwendung von Wärme, Druck und Zeit, um Kunststoffe unter definierten Bedingungen zu verformen. Die Temperaturkontrolle spielt dabei eine entscheidende Rolle, da sie den Zustand des Materials beeinflusst und die gewünschte Formgebung ermöglicht.

Während des Heißpressens wird das Material unter hohem Druck auf ein vordefiniertes Werkzeug, auch Pressplatte genannt, gelegt. Die Presszeit, also die Dauer des Pressvorgangs, ist ebenso wichtig wie die Temperatur, um optimale Ergebnisse zu erzielen. Ein maßgeschneidertes Presswerkzeug ist entscheidend für die exakte Umsetzung des Formgebungsprozesses.

Die Werkzeugtemperierung gewährleistet eine gleichmäßige Wärmeverteilung und verhindert unerwünschte Effekte wie ungleichmäßige Aushärtung oder Verformung. Dieser Aspekt ist besonders relevant bei der Verarbeitung von verschiedenen Materialien wie Thermoplasten oder Harzmatrizes in der Herstellung von Verbundwerkstoffen.

Der Pressdruck spielt eine Schlüsselrolle, um das Material in die gewünschte Form zu bringen. Viskosität, ein weiteres wichtiges Stichwort, beeinflusst die Fließeigenschaften des Materials während des Pressvorgangs. Dies ist insbesondere bei der Verarbeitung von komplexen Formen oder Strukturen von Bedeutung.

Insgesamt betrachtet, sind diese ersten zehn Schlüsselwörter, darunter Pressverfahren, Temperaturkontrolle, Druck und Kunststoffverarbeitung, essenzielle Elemente, die im Heißpressen zusammenwirken. Sie beeinflussen den gesamten Prozess der Materialverformung und prägen die Qualität und Präzision der hergestellten Produkte maßgeblich. Daher ist ein tiefgehendes Verständnis dieser Schlüsselbegriffe von grundlegender Bedeutung für eine erfolgreiche Anwendung des Heißpressens in der industriellen Fertigung

Die Umformungstechnologie der Heißpressen ist ein Verfahren zur Extraktion von Ölen aus ölhaltigen Rohstoffen unter Verwendung von Wärme. Im Gegensatz zur Kaltpressung, bei der die Extraktion bei niedrigen Temperaturen erfolgt, wird beim Heißpressen Hitze angewendet, um den Extraktionsprozess zu beschleunigen. Hier sind die Schlüsselaspekte dieser Technologie:

- Rohstoffvorbereitung: Die Rohstoffe werden gereinigt, getrocknet und möglicherweise zerkleinert, um sie für den Pressvorgang vorzubereiten.

- Erhitzung: Im Heißpressverfahren werden die Rohstoffe und/oder die Pressvorrichtung erhitzt, um die Viskosität des Öls zu verringern und die Extraktion zu erleichtern. Die Temperaturen können je nach dem spezifischen Verfahren und den zu extrahierenden Ölen variieren, liegen jedoch oft über 40°C und können bis zu 100°C oder höher betragen.

- Pressmechanismus: Die erhitzten Rohstoffe werden durch mechanischen Druck gepresst, um das Öl aus den Samen oder Nüssen zu extrahieren. Dies kann durch Pressschnecken, Walzen oder andere Pressvorrichtungen erfolgen.

- Trennung von Öl und Presskuchen: Nach der Extraktion wird das Öl von den festen Rückständen, dem Presskuchen, getrennt.

- Filtration: Das extrahierte Öl kann durch einen Filtrationsprozess geleitet werden, um Unreinheiten zu entfernen und die Qualität des Endprodukts zu verbessern.

- Qualitätskontrolle: Wie bei der Kaltpressung werden während des gesamten Prozesses verschiedene Qualitätskontrollmaßnahmen ergriffen, um sicherzustellen, dass das Endprodukt den gewünschten Standards entspricht.

- Verpackung und Lagerung: Das fertige Öl wird in geeignete Behälter abgefüllt und unter geeigneten Bedingungen gelagert, um seine Qualität und Frische zu erhalten.

Die Umformungstechnologie der Heißpressen ist oft effizienter als die Kaltpressung und ermöglicht eine schnellere Extraktion von Ölen. Sie wird häufig in der Lebensmittelindustrie eingesetzt, insbesondere wenn große Mengen an Öl produziert werden müssen. Allerdings kann die Hitzebehandlung potenziell einige der empfindlichen Nährstoffe und Aromen in den Ölen beeinträchtigen.

Heißpressen

Heißpressen ist ein Fertigungsprozess, bei dem Wärme und Druck verwendet werden, um Materialien zu formen oder zu verbinden. Dieser Prozess wird oft bei der Herstellung von Kunststoffprodukten, wie z.B. Autoinnenverkleidungen, Elektronikgehäusen oder Haushaltsgeräten, eingesetzt.

Beim Heißpressen wird das Material in einer Form positioniert und dann einer hohen Temperatur und einem hohen Druck ausgesetzt, um es zu formen oder zu verbinden. Die Temperatur und der Druck können je nach Material und Anwendung variieren. Im Allgemeinen wird die Temperatur zwischen 150°C und 200°C gehalten und der Druck variiert zwischen 100 bar und 400 bar.

Heißpressen kann auf verschiedene Arten durchgeführt werden, einschließlich des Einsatzes von hydraulischen Pressen oder von Infrarot-Heizelementen. Bei der Verwendung von hydraulischen Pressen wird das Material in eine Form eingespannt und dann unter hohem Druck gepresst. Bei der Verwendung von Infrarot-Heizelementen wird das Material durch eine Heizquelle, wie z.B. eine Infrarot-Lampe, erhitzt und dann in eine Form gepresst.

Der Vorteil des Heißpressens ist, dass es eine schnelle und effiziente Methode zur Herstellung von Kunststoffprodukten bietet. Es ermöglicht auch die Herstellung von komplexen Formen und eine gute Reproduzierbarkeit. Darüber hinaus ist das Verfahren umweltfreundlicher als andere Fertigungsmethoden, da es keine Chemikalien oder Lösungsmittel erfordert.

Allerdings gibt es auch einige Nachteile beim Heißpressen. Zum Beispiel kann es schwierig sein, die Prozessparameter wie Temperatur und Druck genau zu kontrollieren, was zu Fehlern und Ausfallzeiten führen kann. Zudem ist es oft teuer, spezielle Formen herzustellen, um spezifische Produkte zu formen.

Insgesamt ist das Heißpressen ein wichtiger Prozess in der Kunststoffverarbeitung und bietet Herstellern eine effiziente Möglichkeit, Kunststoffprodukte in hoher Qualität und in großer Stückzahl herzustellen.

Das Heißpressen ist ein Fertigungsverfahren, bei dem ein metallisches Material unter Hitze und Druck in eine gewünschte Form gebracht wird. Bei diesem Verfahren wird das Material zunächst erhitzt, wodurch es weicher und formbarer wird. Anschließend wird es in eine Matrize gepresst, die die gewünschte Form des Teils hat.

Heißpressen wird in einer Vielzahl von Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrtindustrie und die Maschinenbauindustrie. Es wird zur Herstellung einer Vielzahl von Teilen verwendet, darunter Karosserieteile, Motorteile, Flugzeugteile und Maschinenteile.

Vorteile des Heißpressens

Heißpressen bietet eine Reihe von Vorteilen gegenüber anderen Fertigungsverfahren, darunter:

- Hohe Festigkeit: Heißgepresste Teile sind in der Regel fester als Teile, die mit anderen Verfahren hergestellt werden.

- Hohe Präzision: Heißgepresste Teile können mit hoher Präzision hergestellt werden.

- Hohe Produktivität: Heißpressen kann eine hohe Produktivität erzielen.

Nachteile des Heißpressens

Heißpressen hat auch einige Nachteile, darunter:

- Hohe Investitionskosten: Heißpressenanlagen sind eine teure Investition.

- Hohe Komplexität: Heißpressenanlagen sind komplexe Maschinen, die eine hohe Fachkenntnis erfordern.

Arten des Heißpressens

Es gibt verschiedene Arten des Heißpressens, darunter:

- Präzisions-Heißpressen: Präzisions-Heißpressen wird zur Herstellung von Teilen mit hoher Präzision verwendet.

- Maschinenbau-Heißpressen: Maschinenbau-Heißpressen wird zur Herstellung von Teilen für Maschinen verwendet.

- Automobil-Heißpressen: Automobil-Heißpressen wird zur Herstellung von Karosserieteilen für Automobile verwendet.

Zukünftige Trends im Heißpressen

Das Heißpressen wird in den nächsten Jahren weiter entwickelt werden. Die folgenden Trends werden die Entwicklung dieser Technologie prägen:

- Automatisierung: Die Automatisierung des Heißpressens wird dazu beitragen, die Produktivität und Effizienz zu steigern.

- Digitalisierung: Die Digitalisierung des Heißpressens wird dazu beitragen, die Prozesse zu optimieren und die Qualität zu verbessern.

- Nachhaltigkeit: Die Entwicklung nachhaltiger Heißpressverfahren wird dazu beitragen, die Umweltbelastung zu reduzieren.

Die Einpresstiefe ist ein entscheidender Faktor im Heißpressverfahren, der die Präzision und Qualität der hergestellten Teile beeinflusst. Dieser Begriff bezieht sich auf die Tiefe, mit der das Material in das Presswerkzeug eingebracht wird. Eine präzise Kontrolle der Einpresstiefe ist entscheidend, um sicherzustellen, dass das Material gleichmäßig und in der gewünschten Menge in das Werkzeug gedrückt wird.

Harzsysteme spielen eine Schlüsselrolle im Heißpressprozess, insbesondere bei der Verarbeitung von Verbundwerkstoffen. Die Wahl des richtigen Harzsystems beeinflusst nicht nur die chemischen Eigenschaften des Endprodukts, sondern auch die Prozesse der Harzimprägnierung und Aushärtung während des Heißpressens.

Die Harzverteilung ist ein weiterer zentraler Aspekt, der bei der Herstellung von Verbundwerkstoffen berücksichtigt werden muss. Eine gleichmäßige Verteilung des Harzes über das gesamte Material ist entscheidend für die Festigkeit und Homogenität des Endprodukts.

Das Presszyklusmanagement ist ein komplexer Prozess, der die Steuerung von Temperatur, Druck und Zeit während des Heißpressens umfasst. Ein effizientes Presszyklusmanagement gewährleistet nicht nur eine präzise Formgebung, sondern auch eine optimale Aushärtung und Strukturbildung des Materials.

Die Schichtpressstoffe sind Materialien, die aus mehreren Schichten bestehen und durch Druck und Wärme miteinander verbunden werden. Dieser spezielle Werkstoff wird häufig im Heißpressverfahren verwendet, um Produkte mit spezifischen mechanischen Eigenschaften herzustellen.

Kunststofffolien sind bei bestimmten Anwendungen im Heißpressen von großer Bedeutung. Sie dienen dazu, die Oberfläche des Materials zu schützen, können aber auch gezielt eingesetzt werden, um bestimmte Strukturen oder Texturen zu erzeugen.

Die Strukturintegrierten Bauteile sind ein fortschrittlicher Ansatz im Heißpressverfahren, bei dem Funktionen und Eigenschaften direkt in die Struktur des hergestellten Bauteils integriert werden. Dies ermöglicht eine höhere Effizienz und Funktionalität der Endprodukte.

Die Prozesstemperatur beeinflusst maßgeblich die Reaktionsgeschwindigkeit während des Heißpressens. Eine präzise Steuerung der Prozesstemperatur ist entscheidend, um optimale Ergebnisse hinsichtlich Formgebung und Aushärtung zu erzielen.

Das Thermoformen, ein weiteres Schlüsselwort, bezieht sich auf die Umformung von thermoplastischen Materialien unter Einwirkung von Wärme. Dieser Prozess ermöglicht die Herstellung von dreidimensionalen Formteilen mit verschiedenen Strukturen und Oberflächen.

Zusammenfassend zeigen diese Schlüsselbegriffe, wie vielschichtig und anspruchsvoll der Prozess des Heißpressens ist. Von der Einpresstiefe über die Harzverteilung bis hin zu strukturintegrierten Bauteilen sind präzise Kontrollmechanismen und ein tiefgehendes Verständnis der Materialeigenschaften entscheidend, um qualitativ hochwertige Endprodukte zu gewährleisten

Die Prozesstemperatur während des Heißpressens spielt eine zentrale Rolle bei der Gewährleistung optimaler Umformung und Aushärtung der Materialien. Ein präzises Temperaturmanagement ist entscheidend, um sicherzustellen, dass die Reaktionsgeschwindigkeit den Anforderungen des Prozesses entspricht. Sowohl die Einflüsse auf die Formgebung als auch auf die strukturellen Eigenschaften des Endprodukts werden durch die sorgfältige Steuerung der Prozesstemperatur maßgeblich beeinflusst.

Die Drucklufttechnik ist ein weiteres bedeutendes Schlüsselwort im Kontext des Heißpressens. Durch die gezielte Anwendung von Druckluft können bestimmte Parameter wie Druck und Temperatur präzise gesteuert werden. Dies ist insbesondere bei empfindlichen Materialien und komplexen Formgebungsprozessen von großer Bedeutung.

Die Formung von thermoplastischen Materialien durch Thermoformen ermöglicht die Herstellung einer Vielzahl von Produkten mit unterschiedlichen Formen und Oberflächenstrukturen. Während des Heißpressens werden die thermoplastischen Materialien durch Wärme geformt, wodurch eine Anpassung an vordefinierte Werkzeugformen möglich ist.

Die Werkzeugkühlung ist ein unerlässlicher Aspekt beim Heißpressen, um die Temperatur des Werkzeugs zu kontrollieren und unerwünschte Effekte wie Überhitzung zu vermeiden. Eine effiziente Kühlung trägt nicht nur zur Verlängerung der Lebensdauer des Werkzeugs bei, sondern gewährleistet auch eine konstante Qualität der produzierten Teile.

Die Kaltverfestigung ist ein Prozess, der die Endfestigkeit des Materials beeinflusst. Während des Heißpressens wird das Material unter Druck geformt und anschließend abgekühlt, wodurch eine nachhaltige Festigkeit und Stabilität erreicht werden.

Die Werkzeugtemperierung ist von entscheidender Bedeutung, um eine gleichmäßige Wärmeverteilung während des Heißpressens sicherzustellen. Eine präzise Temperaturregelung der Werkzeugoberfläche beeinflusst nicht nur die Formgebung des Materials, sondern auch die Struktur und Qualität des Endprodukts.

Ein maßgeschneidertes Presswerkzeug ist ein Schlüsselelement beim Heißpressen, das speziell für die gewünschten Formen und Strukturen entwickelt wird. Die Gestaltung des Werkzeugs beeinflusst direkt die Präzision und Qualität der hergestellten Teile.

Die Presszeit, die Dauer des Pressvorgangs, ist ein kritischer Parameter beim Heißpressen. Eine optimale Presszeit gewährleistet nicht nur eine effektive Formgebung, sondern auch eine ausreichende Aushärtung des Materials.

Die Pressplatte, auf die das Material während des Heißpressens gelegt wird, spielt eine entscheidende Rolle bei der Übertragung von Druck und Wärme auf das Material. Die Materialverformung erfolgt in direkter Wechselwirkung mit der Pressplatte, wodurch die gewünschte Formgebung erreicht wird.

Der Pressdruck, der auf das Material während des Heißpressens ausgeübt wird, beeinflusst maßgeblich die Umformung und Qualität der Endprodukte. Eine präzise Druckkontrolle ist entscheidend, um eine gleichmäßige Materialverteilung und minimale Verformungen zu gewährleisten.

Insgesamt verdeutlichen diese Schlüsselbegriffe die Komplexität und die verschiedenen Parameter, die beim Heißpressen berücksichtigt werden müssen. Von der Temperaturkontrolle über die Werkzeugtemperierung bis hin zur Presszeit sind präzise Steuerungsmechanismen und ein tiefgehendes Verständnis der Prozessparameter unerlässlich

Vorteil von Heißpressen

Ein weiterer Vorteil des Heißpressens ist, dass es eine hohe Flexibilität bei der Materialauswahl bietet. Eine Vielzahl von Materialien kann durch Heißpressen geformt oder verbunden werden, darunter auch verschiedene Kunststoffe, Metalle und Verbundwerkstoffe.

Eine weitere Anwendung des Heißpressens ist die Herstellung von Faserverbundwerkstoffen. Bei diesem Verfahren werden Fasern, wie Kohlenstoff- oder Glasfasern, mit einem Harz imprägniert und dann unter hohem Druck und Temperatur ausgehärtet. Dies führt zu einem leichten, aber sehr starken Material, das in der Luft- und Raumfahrtindustrie sowie in der Automobilindustrie eingesetzt wird.

Ein Nachteil des Heißpressens von Faserverbundwerkstoffen ist jedoch, dass es schwierig sein kann, eine vollständige Durchdringung des Harzes in die Fasern zu erreichen. Wenn die Fasern nicht vollständig durchtränkt sind, können sie ihre Festigkeit verlieren und das Material kann brüchig werden.

Insgesamt ist das Heißpressen ein wichtiger Prozess in der modernen Fertigungstechnologie und bietet eine effektive Methode zur Herstellung von Produkten aus Kunststoffen, Metallen und Verbundwerkstoffen. Es ist jedoch wichtig, die Prozessparameter genau zu kontrollieren und die Materialauswahl sorgfältig abzuwägen, um eine hohe Qualität und Zuverlässigkeit der hergestellten Produkte zu gewährleisten.

Nachteil von Heißpressen

Ein weiterer Nachteil des Heißpressens ist, dass es oft eine begrenzte Größe der zu formenden Produkte aufweist. Die Größe der Form und die verfügbare Pressekapazität bestimmen die Größe des Endprodukts. Daher eignet sich das Heißpressen möglicherweise nicht für sehr große Produkte oder solche, die komplexe Formen erfordern.

Ein weiteres Problem beim Heißpressen ist, dass es schwierig sein kann, Materialien mit unterschiedlichen thermischen Ausdehnungskoeffizienten zu verarbeiten. Wenn Materialien mit unterschiedlichen Ausdehnungskoeffizienten zusammengefügt werden, kann dies zu Spannungen und Rissen im Endprodukt führen.

Eine weitere Herausforderung bei der Verarbeitung von Kunststoffen durch Heißpressen ist die Freisetzung von Schadstoffen und Gerüchen. Bei einigen Kunststoffen kann das Erhitzen und Pressen zu einer Freisetzung von flüchtigen organischen Verbindungen (VOCs) führen, die schädlich für die Umwelt und die Gesundheit sein können.

Um diese Herausforderungen zu bewältigen, können spezielle Formulierungen von Kunststoffen verwendet werden, die für das Heißpressen optimiert sind. Darüber hinaus können spezielle Prozessparameter und Geräte verwendet werden, um die Freisetzung von Schadstoffen zu minimieren.

Insgesamt ist das Heißpressen jedoch eine wichtige und effektive Methode zur Herstellung von Produkten aus Kunststoffen und anderen Materialien. Mit der richtigen Materialauswahl und der sorgfältigen Kontrolle der Prozessparameter kann das Heißpressen qualitativ hochwertige und zuverlässige Endprodukte liefern.

Heißpressen

Die Pressparameter beim Heißpressen spielen eine entscheidende Rolle bei der Herstellung von hochwertigen Formteilen. Das Zusammenwirken von verschiedenen Faktoren wie Temperatur, Druck, und Zeit beeinflusst maßgeblich den Erfolg des Pressprozesses. Ein maßgeschneidertes Presswerkzeug ist dabei von großer Bedeutung, um die gewünschten Formen und Strukturen präzise umzusetzen.

Die Heizplatten sind ein integraler Bestandteil des Heißpressens und dienen dazu, die erforderliche Temperatur im Presswerkzeug zu erreichen und aufrechtzuerhalten. Eine effiziente Formpresstechnik ist erforderlich, um sicherzustellen, dass die Wärme gleichmäßig über das gesamte Werkstück verteilt wird. Dies ist besonders wichtig bei der Verarbeitung von Materialien mit unterschiedlichen Wärmeleitfähigkeiten.

Die Temperatur während des Heißpressens spielt eine entscheidende Rolle in der Materialverformung. Das richtige Temperaturprofil, insbesondere die Heißpresstemperatur, beeinflusst die Materialstruktur und -eigenschaften maßgeblich. Ein präzises Temperaturmanagement ist erforderlich, um unerwünschte Effekte wie ungleichmäßige Aushärtung oder Verformung zu vermeiden.

Formfüllung und Druckverteilung sind wesentliche Aspekte, die bei der Umsetzung von komplexen Formen und Strukturen während des Heißpressens berücksichtigt werden müssen. Eine gleichmäßige Verteilung des Drucks gewährleistet die Formstabilität und Präzision der hergestellten Produkte.

Die Kaltverfestigung ist ein wichtiger Punkt, der die Endfestigkeit des Materials beeinflusst. Während des Heißpressens wird das Material unter Druck geformt und anschließend abgekühlt, wodurch eine nachhaltige Festigkeit erreicht wird.

Ein weiterer wichtiger Aspekt ist die Werkzeugkühlung, die dazu dient, die Temperatur des Werkzeugs zu kontrollieren und unerwünschte Effekte wie Überhitzung zu verhindern. Dies trägt dazu bei, die Lebensdauer des Werkzeugs zu verlängern und eine konstante Qualität der produzierten Teile sicherzustellen.

Thermoformen und Drucklufttechnik sind ebenfalls Schlüsselbegriffe, die im Zusammenhang mit dem Heißpressen stehen. Thermoformen bezieht sich auf die Verformung von thermoplastischen Materialien unter Einwirkung von Wärme, während die Drucklufttechnik bei bestimmten Anwendungen zur Kontrolle von Druck und Temperatur eingesetzt wird.

Insgesamt verdeutlichen diese Schlüsselbegriffe, dass das Heißpressen ein hochkomplexer Prozess ist, der ein tiefgehendes Verständnis und eine präzise Steuerung verschiedener Parameter erfordert. Von der Werkzeugtemperierung bis zur Druckverteilung tragen diese Faktoren dazu bei, dass das Heißpressen in der Industrie vielseitig und effektiv eingesetzt werden kann.

Die Warmumformung ist ein faszinierender Aspekt des Heißpressens, der sich auf die Verarbeitung von Thermoplasten und Harzmatrizes konzentriert. Während des Pressprozesses wird nicht nur auf die Temperaturkontrolle geachtet, sondern auch auf die gezielte Anwendung von Druck. Die Formgebung erfolgt durch die gezielte Verformung des Materials, wobei die Werkzeugtemperierung eine entscheidende Rolle spielt, um sicherzustellen, dass die gewünschte Struktur und Form präzise erreicht werden.

Harzmatrix, als zentrales Schlüsselwort, ist von besonderer Bedeutung bei der Herstellung von Verbundwerkstoffen. Die Wahl des richtigen Harzsystems beeinflusst nicht nur die Festigkeit und Haltbarkeit des Endprodukts, sondern auch die Art der Harzimprägnierung während des Heißpressens.

Ein weiteres relevantes Schlüsselwort ist der Pressdruck, der den Umformprozess maßgeblich beeinflusst. Eine präzise Druckkontrolle gewährleistet eine gleichmäßige Materialverteilung und minimiert mögliche Verformungen. Dabei spielt auch die Viskosität eine Schlüsselrolle, da sie die Fließeigenschaften des Materials definiert und somit die Formgebung und Umformbarkeit beeinflusst.

Der Begriff „Verbundwerkstoffe“ bezieht sich auf die Kombination verschiedener Materialien, um synergistische Eigenschaften zu erreichen. Während des Heißpressens ist die effiziente Verbindung dieser Materialien von entscheidender Bedeutung für die Herstellung von Bauteilen mit spezifischen mechanischen Eigenschaften.

Die Drucktemperaturprofile sind entscheidend, um den Presszyklus optimal zu steuern. Die präzise Anpassung der Temperaturen während des Heißpressens beeinflusst die Aushärtung des Materials und trägt zur Formstabilität und Verformbarkeit der hergestellten Produkte bei.

Zusammenfassend verdeutlichen diese zehn Schlüsselbegriffe, darunter auch Vakuum-Pressen und Formenbau, die Komplexität und den Facettenreichtum des Heißpressens. Die Feinabstimmung dieser Parameter ermöglicht die Herstellung hochwertiger, präziser Produkte in verschiedenen Industriezweigen, von der Automobilindustrie bis zur Luft- und Raumfahrttechnik

Ein weiterer wichtiger Aspekt beim Heißpressen ist die Wahl des geeigneten Drucks und der geeigneten Temperatur. Der Druck und die Temperatur beeinflussen die Qualität und die Eigenschaften des Endprodukts. Ein zu niedriger Druck und eine zu niedrige Temperatur können zu unvollständiger Formgebung führen, während ein zu hoher Druck und eine zu hohe Temperatur das Material beschädigen oder sogar zerstören können.

Es ist auch wichtig, den Prozess der Kühlung und Abkühlung nach dem Heißpressen sorgfältig zu kontrollieren. Ein zu schnelles Abkühlen kann dazu führen, dass das Material seine Form verliert oder beschädigt wird, während ein zu langsames Abkühlen die Produktionszeit verlängern kann.

Das Heißpressen wird in vielen Branchen eingesetzt, einschließlich der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Elektronikindustrie, der Medizinindustrie und vielen anderen. Es kann für eine Vielzahl von Anwendungen verwendet werden, wie zum Beispiel zur Herstellung von Gehäusen, Komponenten, Bauteilen, Schaltern, Schutzfolien, Isolierungen und vielem mehr.

In der Elektronikindustrie wird das Heißpressen beispielsweise zur Herstellung von Leiterplatten eingesetzt. Dabei werden dünne Schichten von Kupferfolien und Isoliermaterialien unter hohem Druck und Temperatur zusammengefügt, um eine Leiterplatte zu bilden.

In der Medizinindustrie wird das Heißpressen zur Herstellung von medizinischen Geräten und Implantaten verwendet. Es kann auch zur Herstellung von chirurgischen Instrumenten und anderen medizinischen Werkzeugen eingesetzt werden.

Insgesamt bietet das Heißpressen eine effektive Methode zur Herstellung von Produkten aus einer Vielzahl von Materialien. Es ist jedoch wichtig, den Prozess sorgfältig zu kontrollieren und die Materialauswahl sorgfältig abzuwägen, um qualitativ hochwertige und zuverlässige Endprodukte zu gewährleisten.

Automatisierung

Automatisierung ist die Verwendung von Maschinen oder Geräten, um Aufgaben auszuführen, die normalerweise von Menschen ausgeführt werden. Automatisierung wird in einer Vielzahl von Branchen eingesetzt, darunter die Fertigung, die Logistik und die Gesundheitsversorgung.

Vorteile der Automatisierung

Automatisierung bietet eine Reihe von Vorteilen gegenüber manuellen Verfahren, darunter:

- Erhöhte Produktivität: Automatisierte Prozesse können schneller und effizienter sein als manuelle Prozesse.

- Verbesserte Qualität: Automatisierte Prozesse können eine höhere Qualität der Produkte oder Dienstleistungen gewährleisten.

- Gesteigerte Sicherheit: Automatisierte Prozesse können die Sicherheit der Mitarbeiter verbessern.

- Reduzierte Kosten: Automatisierte Prozesse können die Kosten für die Produktion oder Bereitstellung von Produkten oder Dienstleistungen senken.

Nachteile der Automatisierung

Automatisierung hat auch einige Nachteile, darunter:

- Investitionskosten: Automatisierung kann eine hohe Investition erfordern.

- Flexibilität: Automatisierte Prozesse können weniger flexibel sein als manuelle Prozesse.

- Arbeitsplätze: Automatisierung kann zu Arbeitsplatzverlusten führen.

Arten der Automatisierung

Es gibt verschiedene Arten der Automatisierung, darunter:

- Stand-alone-Automatisierung: Stand-alone-Automatisierung ist eine Art der Automatisierung, bei der einzelne Maschinen oder Geräte automatisiert werden.

- Prozessautomatisierung: Prozessautomatisierung ist eine Art der Automatisierung, bei der ein Prozess oder eine Reihe von Prozessen automatisiert werden.

- Intelligente Automatisierung: Intelligente Automatisierung ist eine Art der Automatisierung, bei der künstliche Intelligenz verwendet wird, um die Automatisierung zu verbessern.

Zukünftige Trends in der Automatisierung

Die Automatisierung wird in den nächsten Jahren weiter voranschreiten. Die folgenden Trends werden die Entwicklung dieser Technologie prägen:

- Fortschreitende Digitalisierung: Die Digitalisierung wird die Automatisierung weiter vorantreiben, da sie die Kommunikation und Vernetzung von Maschinen und Geräten ermöglicht.

- Entwicklung künstlicher Intelligenz: Die Entwicklung künstlicher Intelligenz wird die Automatisierung weiter verbessern, da sie Maschinen und Geräten ermöglicht, selbstständig zu lernen und zu handeln.

- Nachhaltigkeit: Die Entwicklung nachhaltiger Automatisierungslösungen wird dazu beitragen, die Umweltbelastung zu reduzieren.

Insgesamt ist Automatisierung eine wichtige Technologie, die in einer Vielzahl von Branchen eingesetzt wird. Automatisierung bietet eine Reihe von Vorteilen gegenüber manuellen Verfahren, darunter erhöhte Produktivität, verbesserte Qualität, gesteigerte Sicherheit und reduzierte Kosten.

In der heutigen industriellen Fertigung spielt die Metallumformung eine zentrale Rolle. Sie umfasst eine Vielzahl von Prozessen, die es ermöglichen, Metalle in die gewünschten Formen zu bringen. Von einfachen Biegungen bis hin zu komplexen Tiefziehteilen – die Anforderungen an die Maschinen, die in diesem Bereich eingesetzt werden, sind vielfältig und anspruchsvoll. Eine besonders herausragende Rolle nehmen dabei die sogenannten Sondermaschinen ein, die speziell für die individuellen Anforderungen eines Unternehmens entwickelt werden. Diese Maschinen sind maßgeschneiderte Lösungen, die es ermöglichen, spezifische Produktionsprozesse zu optimieren und höchste Präzision bei der Metallumformung zu erreichen.

Was sind Sondermaschinen für die Metallumformung?

Sondermaschinen für die Metallumformung sind individuell konzipierte Anlagen, die auf die spezifischen Bedürfnisse und Anforderungen eines bestimmten Fertigungsprozesses zugeschnitten sind. Im Gegensatz zu Standardmaschinen, die universell einsetzbar sind, werden Sondermaschinen in enger Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender entwickelt. Ziel ist es, eine Maschine zu schaffen, die perfekt in den bestehenden Produktionsprozess integriert werden kann und dabei höchste Effizienz und Präzision bietet.

Die Notwendigkeit für Sondermaschinen entsteht oft dann, wenn Standardmaschinen den Anforderungen eines Unternehmens nicht mehr gerecht werden. Dies kann beispielsweise der Fall sein, wenn ein Unternehmen besondere Bauteilgeometrien herstellen muss, die mit herkömmlichen Maschinen nicht wirtschaftlich oder technisch realisierbar sind. Sondermaschinen bieten hier die Möglichkeit, Produktionsprozesse so zu gestalten, dass sie genau den Anforderungen des Unternehmens entsprechen und somit einen entscheidenden Wettbewerbsvorteil bieten.

Die Bedeutung der Metallumformung in der Industrie

Metallumformung ist ein unverzichtbarer Bestandteil zahlreicher Industriezweige. Ob im Automobilbau, in der Luft- und Raumfahrt, im Maschinenbau oder in der Elektroindustrie – überall werden Metallteile benötigt, die durch verschiedene Umformverfahren hergestellt werden. Dabei ist es entscheidend, dass die eingesetzten Maschinen und Anlagen in der Lage sind, höchste Präzision zu gewährleisten, um den hohen Anforderungen an die Qualität der Produkte gerecht zu werden.

Die Metallumformung umfasst eine Vielzahl von Verfahren, die je nach Anforderung und Material unterschiedlich eingesetzt werden können. Zu den wichtigsten Umformverfahren zählen das Tiefziehen, das Biegen, das Stanzen, das Walzen sowie das Schmieden. Jedes dieser Verfahren stellt unterschiedliche Anforderungen an die Maschinen und Anlagen, die in der Produktion eingesetzt werden.

Sondermaschinen kommen insbesondere dann zum Einsatz, wenn es darum geht, komplexe Bauteile mit hohen Anforderungen an Maßhaltigkeit und Oberflächenqualität herzustellen. Gerade in der Automobil- und Luftfahrtindustrie, wo Sicherheit und Zuverlässigkeit der Bauteile eine zentrale Rolle spielen, ist der Einsatz von maßgeschneiderten Maschinen unumgänglich.

Vorteile von Sondermaschinen in der Metallumformung

Der Einsatz von Sondermaschinen bietet zahlreiche Vorteile gegenüber der Verwendung von Standardmaschinen. Einer der größten Vorteile ist die Möglichkeit, die Maschine genau auf die Bedürfnisse des Unternehmens abzustimmen. Dies ermöglicht nicht nur eine höhere Effizienz, sondern auch eine bessere Qualität der hergestellten Bauteile.

Ein weiterer Vorteil ist die Flexibilität, die Sondermaschinen bieten. Während Standardmaschinen oft nur für bestimmte Fertigungsprozesse geeignet sind, können Sondermaschinen so konzipiert werden, dass sie mehrere verschiedene Umformverfahren in einer Anlage vereinen. Dies reduziert die Notwendigkeit, mehrere Maschinen für verschiedene Fertigungsschritte anzuschaffen, was wiederum Kosten spart und die Produktionszeiten verkürzt.

Darüber hinaus ermöglichen Sondermaschinen eine höhere Automatisierung der Produktionsprozesse. Durch den Einsatz von modernster Steuerungs- und Automatisierungstechnik können Sondermaschinen so programmiert werden, dass sie selbstständig und mit minimalem menschlichem Eingriff arbeiten. Dies reduziert nicht nur die Fehlerquote, sondern erhöht auch die Produktivität und senkt die Kosten.

Herausforderungen bei der Entwicklung von Sondermaschinen

Die Entwicklung von Sondermaschinen für die Metallumformung ist ein komplexer Prozess, der eine enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender erfordert. Einer der größten Herausforderungen besteht darin, die Anforderungen des Kunden genau zu verstehen und in eine technische Lösung zu übersetzen.

Dabei müssen zahlreiche Faktoren berücksichtigt werden, wie beispielsweise die Art des zu verarbeitenden Materials, die gewünschte Geometrie des Endprodukts, die geforderte Stückzahl sowie die verfügbaren Platz- und Energieverhältnisse im Unternehmen. All diese Faktoren fließen in die Entwicklung der Maschine ein und bestimmen letztendlich deren Aufbau und Funktionsweise.

Ein weiteres wichtiges Thema bei der Entwicklung von Sondermaschinen ist die Integration der Maschine in bestehende Produktionsprozesse. Oft müssen Sondermaschinen in eine bereits vorhandene Produktionslinie integriert werden, was zusätzliche Anforderungen an die Flexibilität und Kompatibilität der Anlage stellt. Darüber hinaus spielen auch Themen wie die Wartungsfreundlichkeit und die langfristige Verfügbarkeit von Ersatzteilen eine entscheidende Rolle.

Beispielhafte Anwendungen von Sondermaschinen in der Metallumformung

Sondermaschinen für die Metallumformung finden in einer Vielzahl von Industriezweigen Anwendung. Ein besonders wichtiges Einsatzgebiet ist der Automobilbau. Hier werden Metallteile für Karosserien, Fahrwerkskomponenten und Motorenteile in großen Stückzahlen und mit hoher Präzision gefertigt. Sondermaschinen ermöglichen es, diese Teile effizient und kostengünstig herzustellen, wobei höchste Anforderungen an die Maßhaltigkeit und Oberflächenqualität erfüllt werden.

Ein weiteres Beispiel ist die Luft- und Raumfahrtindustrie. In diesem Sektor sind die Anforderungen an die Qualität der Bauteile besonders hoch, da bereits kleinste Fehler fatale Folgen haben können. Sondermaschinen ermöglichen es, komplexe Metallteile wie Strukturbauteile oder Turbinenkomponenten präzise und zuverlässig zu fertigen.

Auch in der Elektroindustrie kommen Sondermaschinen zum Einsatz. Hier werden unter anderem Gehäuse und Kontakte für elektronische Bauteile hergestellt, die eine hohe Maßhaltigkeit und Oberflächenqualität erfordern. Sondermaschinen ermöglichen es, diese Teile in großen Stückzahlen und mit hoher Wiederholgenauigkeit zu fertigen.

Zukunftstrends und Entwicklungen

Die Entwicklung von Sondermaschinen für die Metallumformung wird auch in Zukunft eine wichtige Rolle spielen. Insbesondere die fortschreitende Automatisierung und Digitalisierung der Produktionsprozesse wird neue Anforderungen an die Maschinen stellen. Themen wie Industrie 4.0 und das Internet der Dinge (IoT) werden zunehmend an Bedeutung gewinnen und die Entwicklung von intelligenten, vernetzten Maschinen vorantreiben.

Ein weiterer Trend ist der Einsatz von Leichtbauwerkstoffen wie Aluminium und Magnesium, die besondere Anforderungen an die Umformmaschinen stellen. Sondermaschinen bieten hier die Möglichkeit, diese Materialien effizient und präzise zu verarbeiten und somit den steigenden Anforderungen an Leichtbaukomponenten gerecht zu werden.

Auch die Integration von additiven Fertigungsverfahren, wie dem 3D-Druck, in die Metallumformung wird in Zukunft eine wichtige Rolle spielen. Sondermaschinen können so konzipiert werden, dass sie sowohl klassische Umformverfahren als auch additive Verfahren in einem Prozess vereinen und somit neue Möglichkeiten für die Fertigung komplexer Bauteile bieten.

Die Metallumformung ist eine der Kerntechnologien in der industriellen Produktion. Sie ermöglicht es, Rohmetalle in verschiedenste Formen zu bringen, die in zahlreichen Anwendungen in der Automobilindustrie, dem Maschinenbau, der Luft- und Raumfahrt sowie in vielen weiteren Branchen genutzt werden. Die steigenden Anforderungen an Präzision, Effizienz und Flexibilität in der Produktion erfordern jedoch immer häufiger den Einsatz von maßgeschneiderten Maschinenlösungen. Hier kommen die sogenannten Sondermaschinen für die Metallumformung ins Spiel. Diese Maschinen werden speziell für die Bedürfnisse eines bestimmten Fertigungsprozesses entwickelt und bieten zahlreiche Vorteile gegenüber standardisierten Lösungen.

Der Begriff „Sondermaschine“ im Kontext der Metallumformung

Eine Sondermaschine ist eine individuelle Maschine, die speziell auf die Anforderungen eines bestimmten Unternehmens oder Produktionsprozesses zugeschnitten ist. Im Bereich der Metallumformung bedeutet dies, dass die Maschine genau auf die speziellen Umformprozesse und die zu verarbeitenden Materialien abgestimmt wird. Diese Maschinen sind in der Regel Unikate oder werden nur in sehr kleinen Serien produziert, da sie speziell für einen bestimmten Einsatzzweck entwickelt werden.

Sondermaschinen können unterschiedliche Umformprozesse in einer Anlage vereinen und bieten somit eine hohe Flexibilität. Beispielsweise kann eine Sondermaschine sowohl für das Tiefziehen als auch für das Biegen oder Prägen von Metall eingesetzt werden. Diese Vielseitigkeit ist ein entscheidender Vorteil, da sie es ermöglicht, verschiedene Fertigungsschritte in einer Maschine zu kombinieren und somit Zeit und Kosten zu sparen.

Ein weiterer wesentlicher Unterschied zu Standardmaschinen ist die Möglichkeit, Sondermaschinen mit modernster Steuerungs- und Automatisierungstechnik auszustatten. Dadurch kann der gesamte Produktionsprozess überwacht und optimiert werden, was zu einer höheren Effizienz und Präzision führt.

Der Entwicklungsprozess einer Sondermaschine

Die Entwicklung einer Sondermaschine für die Metallumformung ist ein anspruchsvoller und mehrstufiger Prozess, der eine enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender erfordert. Im Mittelpunkt stehen dabei die spezifischen Anforderungen des Kunden, die in einem detaillierten Pflichtenheft festgehalten werden. In diesem Dokument werden alle technischen Spezifikationen, wie die Art des zu verarbeitenden Materials, die geforderten Produktionsmengen, die geometrischen Anforderungen an das Endprodukt sowie die Integrationsmöglichkeiten in bestehende Fertigungsprozesse, festgelegt.

Basierend auf diesen Vorgaben entwickeln die Ingenieure des Maschinenherstellers eine erste Konzeptstudie, in der verschiedene Lösungsansätze für die Maschine vorgestellt werden. Diese Konzepte werden in enger Abstimmung mit dem Kunden weiterentwickelt, bis schließlich eine maßgeschneiderte Lösung gefunden wird, die alle Anforderungen erfüllt. Dabei müssen zahlreiche technische Aspekte berücksichtigt werden, wie die Wahl der richtigen Werkzeuge und Umformtechniken, die optimale Auslegung der Maschinenkomponenten sowie die Integration moderner Steuerungs- und Automatisierungstechniken.

Ein wichtiger Bestandteil der Entwicklung ist auch die Simulation des Umformprozesses. Mithilfe moderner Simulationssoftware können die Ingenieure den gesamten Umformprozess virtuell abbilden und mögliche Schwachstellen in der Konstruktion frühzeitig erkennen. Dies reduziert nicht nur die Entwicklungszeit, sondern auch die Kosten, da aufwendige Prototypen oder Testreihen vermieden werden können.

Die Integration von Sondermaschinen in bestehende Fertigungsprozesse

Eine der größten Herausforderungen bei der Entwicklung von Sondermaschinen besteht darin, die Maschine nahtlos in bestehende Produktionsprozesse zu integrieren. Dies erfordert eine präzise Planung und eine enge Zusammenarbeit mit dem Endanwender, um sicherzustellen, dass die Maschine sowohl räumlich als auch technologisch in die vorhandene Infrastruktur passt.

Ein wichtiger Aspekt ist dabei die Frage der Kompatibilität mit vorhandenen Maschinen und Anlagen. Oft müssen Sondermaschinen in eine bereits bestehende Produktionslinie integriert werden, was zusätzliche Anforderungen an ihre Flexibilität und Anpassungsfähigkeit stellt. Beispielsweise muss die Maschine in der Lage sein, Werkstücke von anderen Maschinen zu übernehmen oder an nachfolgende Fertigungsschritte weiterzuleiten, ohne dass es zu Produktionsunterbrechungen oder -verzögerungen kommt.

Darüber hinaus spielt auch die Frage der Steuerungs- und Automatisierungstechnik eine wichtige Rolle. Moderne Sondermaschinen sind in der Regel mit komplexen Steuerungssystemen ausgestattet, die es ermöglichen, den gesamten Produktionsprozess zu überwachen und zu optimieren. Dabei müssen die Maschinen so programmiert werden, dass sie reibungslos mit den bestehenden Systemen kommunizieren und in den übergeordneten Fertigungsprozess integriert werden können.

Anwendungsbereiche von Sondermaschinen in der Metallumformung

Sondermaschinen für die Metallumformung finden in einer Vielzahl von Branchen Anwendung. Besonders häufig werden sie in Industriezweigen eingesetzt, in denen hohe Anforderungen an die Präzision und Qualität der hergestellten Bauteile gestellt werden.

Automobilindustrie

In der Automobilindustrie werden Sondermaschinen beispielsweise für die Herstellung von Karosserieteilen, Fahrwerkskomponenten oder Motorteilen verwendet. Hierbei handelt es sich oft um komplexe Bauteile, die mit herkömmlichen Umformverfahren nicht oder nur mit großem Aufwand herzustellen wären. Sondermaschinen ermöglichen es, diese Teile in großen Stückzahlen und mit hoher Wiederholgenauigkeit zu fertigen.

Luft- und Raumfahrt

Auch in der Luft- und Raumfahrtindustrie spielen Sondermaschinen eine zentrale Rolle. In diesem Bereich müssen besonders leichte, aber gleichzeitig extrem belastbare Metallteile gefertigt werden, die höchsten Qualitätsanforderungen genügen. Sondermaschinen ermöglichen es, diese Bauteile mit höchster Präzision und Effizienz herzustellen.

Maschinenbau

Im Maschinenbau werden Sondermaschinen für die Herstellung von Werkzeugen, Maschinenteilen oder Baugruppen eingesetzt. Dabei müssen die Maschinen oft in der Lage sein, unterschiedlichste Materialien zu verarbeiten und komplexe Geometrien zu realisieren. Sondermaschinen bieten hier die nötige Flexibilität und Präzision, um auch anspruchsvollste Fertigungsprozesse erfolgreich zu meistern.

Vorteile von Sondermaschinen gegenüber Standardmaschinen

Der größte Vorteil von Sondermaschinen liegt in ihrer Flexibilität und Anpassungsfähigkeit. Während Standardmaschinen oft nur für einen bestimmten Anwendungsbereich geeignet sind, können Sondermaschinen genau auf die Bedürfnisse des Kunden zugeschnitten werden. Dies ermöglicht es, auch komplexe Umformprozesse effizient und präzise durchzuführen.

Ein weiterer Vorteil ist die Möglichkeit, Sondermaschinen mit modernster Technologie auszustatten. Dies umfasst sowohl die Wahl der Werkzeuge und Umformverfahren als auch den Einsatz von Automatisierungstechnik und Industrie-4.0-Lösungen. Durch die Integration solcher Technologien können Sondermaschinen den gesamten Produktionsprozess überwachen und optimieren, was zu einer höheren Effizienz und einer besseren Produktqualität führt.

Darüber hinaus bieten Sondermaschinen eine höhere Prozesssicherheit. Da sie speziell für einen bestimmten Fertigungsprozess entwickelt wurden, können mögliche Fehlerquellen bereits in der Planungsphase erkannt und eliminiert werden. Dies reduziert das Risiko von Produktionsausfällen und erhöht die Zuverlässigkeit der Anlage.

Wirtschaftliche Aspekte von Sondermaschinen

Die Entwicklung und der Bau von Sondermaschinen erfordert in der Regel höhere Investitionen als der Einsatz von Standardmaschinen. Allerdings amortisieren sich diese Kosten oft schnell, da Sondermaschinen eine höhere Effizienz und eine bessere Qualität der hergestellten Produkte bieten. Zudem ermöglichen sie es, die Produktionsprozesse zu optimieren und die Durchlaufzeiten zu verkürzen, was zu einer höheren Rentabilität führt.

Ein weiterer wirtschaftlicher Vorteil ist die Möglichkeit, Sondermaschinen so zu konzipieren, dass sie flexibel an neue Anforderungen angepasst werden können. Dies ist besonders in Branchen von Vorteil, in denen sich die Anforderungen an die Produkte und die Produktionsprozesse häufig ändern. Durch die Modularität und Flexibilität von Sondermaschinen können Unternehmen schnell auf neue Marktanforderungen reagieren, ohne dass hohe Investitionen in neue Maschinen erforderlich sind.

Zukunftstrends in der Sondermaschinenentwicklung

Die Entwicklung von Sondermaschinen wird auch in Zukunft eine wichtige Rolle in der industriellen Produktion spielen. Insbesondere die fortschreitende Digitalisierung und Automatisierung der Fertigungsprozesse wird neue Anforderungen an die Maschinen stellen. Themen wie Industrie 4.0, das Internet der Dinge (IoT) und künstliche Intelligenz (KI) werden zunehmend an Bedeutung gewinnen und die Entwicklung von intelligenten, vernetzten Maschinen vorantreiben.

Auch der Einsatz neuer Materialien, wie beispielsweise hochfester Leichtbaumaterialien, wird die Anforderungen an Sondermaschinen verändern. Maschinen müssen in der Lage sein, diese Materialien effizient und präzise zu verarbeiten, um den steigenden Anforderungen an die Produktqualität und -sicherheit gerecht zu werden.

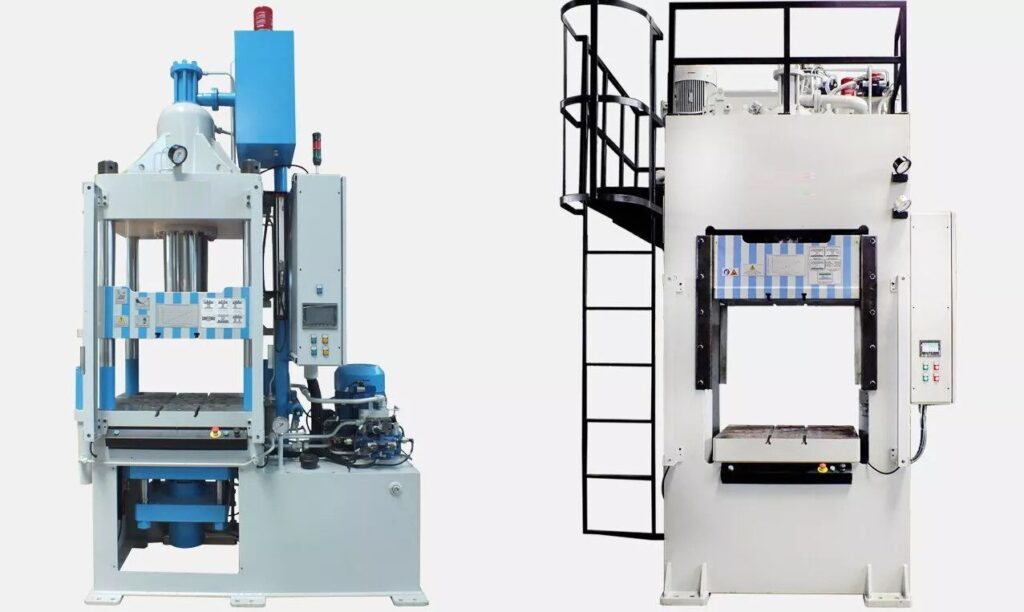

Die Metallumformung erfordert hochpräzise Maschinen, die in der Lage sind, große Kräfte aufzubringen und dabei die geforderte Genauigkeit über lange Produktionszeiten hinweg sicherzustellen. Eine der bewährtesten Maschinenkonstruktionen für solche Anforderungen ist die Vier-Säulen-Presse, die aufgrund ihrer robusten Bauweise und der gleichmäßigen Kraftverteilung über die gesamte Arbeitsfläche für zahlreiche Anwendungen in der Umformtechnik eingesetzt wird. Von Tiefziehprozessen über das Stanzen bis hin zu verschiedenen Pressoperationen – die Vier-Säulen-Presse bietet eine hervorragende Kombination aus Stabilität, Flexibilität und Präzision.

Grundlagen der Vier-Säulen-Presse

Eine Vier-Säulen-Presse zeichnet sich durch ihre besondere Bauweise aus, bei der die Presse auf vier vertikalen Säulen montiert ist. Diese Säulen dienen als Führungen für den beweglichen Stößel, der das Werkstück mit der notwendigen Kraft bearbeitet. Die Konstruktion mit vier Säulen bietet eine extrem hohe Stabilität und Steifigkeit, was besonders wichtig ist, wenn hohe Kräfte bei der Metallumformung aufgebracht werden müssen.

Die Vier-Säulen-Konstruktion gewährleistet eine gleichmäßige Verteilung der Kräfte über die gesamte Arbeitsfläche der Presse, wodurch Verformungen und Abweichungen minimiert werden. Dies ist insbesondere bei der Herstellung von Bauteilen mit engen Toleranzen und komplexen Geometrien von entscheidender Bedeutung. Gleichzeitig ermöglicht die offene Bauweise der Maschine einen einfachen Zugang zum Werkzeug und erleichtert die Handhabung der Werkstücke, was die Produktivität erhöht.

Einsatzgebiete der Vier-Säulen-Presse

Die Vielseitigkeit der Vier-Säulen-Presse macht sie zu einer idealen Wahl für zahlreiche Umformprozesse in verschiedenen Industrien. Zu den wichtigsten Anwendungsbereichen gehören:

2.1. Tiefziehen

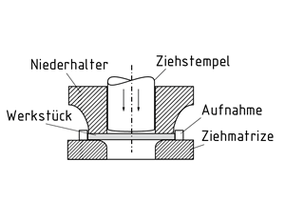

Das Tiefziehen ist ein Umformverfahren, bei dem ein flaches Blech zu einem Hohlkörper umgeformt wird. Dabei wird das Blech durch einen Stößel in eine Matrize gedrückt, wodurch es seine endgültige Form erhält. Die Vier-Säulen-Presse ist besonders gut für diesen Prozess geeignet, da sie eine gleichmäßige Verteilung der Kräfte auf das Werkstück sicherstellt. Dies ist entscheidend, um ein Reißen oder Falten des Blechs zu verhindern und eine gleichmäßige Materialdicke zu gewährleisten.

2.2. Stanzen und Prägen

Beim Stanzen und Prägen werden Metallteile durch den Einsatz von Werkzeugen geformt, die das Material durch Druck bearbeiten. Die Vier-Säulen-Presse bietet die notwendige Stabilität, um hohe Presskräfte präzise und gleichmäßig auf das Material aufzubringen, was zu einer hohen Qualität und Maßhaltigkeit der gefertigten Teile führt. Besonders in der Automobil- und Elektroindustrie werden Vier-Säulen-Pressen häufig für diese Prozesse eingesetzt, um Komponenten wie Karosserieteile, Gehäuse und Kontakte herzustellen.

2.3. Schmieden

Auch in der Schmiedetechnik kommen Vier-Säulen-Pressen zum Einsatz. Beim Schmieden wird das Metall unter hohen Temperaturen plastisch verformt, um seine mechanischen Eigenschaften zu verbessern und es in die gewünschte Form zu bringen. Die Stabilität und Präzision der Vier-Säulen-Presse sind hierbei von großer Bedeutung, um die erforderlichen Kräfte kontrolliert und gleichmäßig auf das Werkstück zu übertragen.

2.4. Kunststoffverarbeitung

Neben der Metallumformung wird die Vier-Säulen-Presse auch in der Kunststoffverarbeitung eingesetzt. Hier kommt sie beispielsweise beim Formpressen von Thermoplasten oder Duroplasten zum Einsatz. Durch die hohe Präzision und die gleichmäßige Druckverteilung ist die Vier-Säulen-Presse in der Lage, Kunststoffteile mit komplexen Geometrien und hohen Anforderungen an die Oberflächenqualität zu fertigen.

Vorteile der Vier-Säulen-Presse

Die Vier-Säulen-Presse bietet eine Reihe von Vorteilen, die sie zu einer der am häufigsten eingesetzten Pressentypen in der Industrie machen:

3.1. Hohe Stabilität und Steifigkeit

Durch ihre Konstruktion mit vier Führungsstäben bietet die Vier-Säulen-Presse eine außergewöhnlich hohe Stabilität und Steifigkeit. Dies ist besonders bei Umformprozessen von Vorteil, bei denen hohe Kräfte auf das Werkstück einwirken. Die Säulen sorgen dafür, dass der Stößel präzise geführt wird und sich keine ungewollten Bewegungen oder Verformungen ergeben.

3.2. Gleichmäßige Kraftverteilung

Ein entscheidender Vorteil der Vier-Säulen-Presse ist die gleichmäßige Verteilung der aufgebrachten Kräfte. Dies minimiert das Risiko von Materialfehlern, wie ungleichmäßiger Materialstärke oder Oberflächenverformungen. Besonders bei Prozessen wie dem Tiefziehen ist dies von großer Bedeutung, da es entscheidend für die Qualität des Endprodukts ist.

3.3. Flexibilität

Die Vier-Säulen-Presse ist für eine Vielzahl von Umformprozessen geeignet und kann für unterschiedlichste Anwendungen in der Metall- und Kunststoffverarbeitung eingesetzt werden. Dies macht sie zu einer vielseitigen Lösung, die in verschiedenen Industriezweigen eingesetzt werden kann, ohne dass große Anpassungen erforderlich sind.

3.4. Leichte Zugänglichkeit

Durch die offene Bauweise der Presse ist der Arbeitsbereich leicht zugänglich, was die Handhabung und den Wechsel von Werkzeugen erleichtert. Dies trägt nicht nur zur Produktivität bei, sondern auch zur Sicherheit des Bedienpersonals, da der Arbeitsbereich der Maschine gut einsehbar ist.

3.5. Anpassbare Größe und Leistung

Vier-Säulen-Pressen können in verschiedenen Größen und Leistungsklassen gefertigt werden, je nach den Anforderungen des Produktionsprozesses. Von kleinen Tischpressen für Präzisionsarbeiten bis hin zu großformatigen Pressen für schwere Umformprozesse – die Flexibilität in der Auslegung dieser Maschinen ermöglicht es, sie genau an die Bedürfnisse des Anwenders anzupassen.

Technologische Entwicklungen und Automatisierung

In den letzten Jahren hat sich die Technologie von Vier-Säulen-Pressen kontinuierlich weiterentwickelt, insbesondere im Hinblick auf Automatisierung und Digitalisierung. Moderne Vier-Säulen-Pressen sind oft mit fortschrittlicher Steuerungstechnik ausgestattet, die es ermöglicht, den gesamten Produktionsprozess zu überwachen und in Echtzeit anzupassen. Dadurch können Fehler frühzeitig erkannt und behoben werden, was die Produktionssicherheit erhöht und Ausschuss reduziert.

Durch den Einsatz von Sensorik und Automatisierungssystemen können Vier-Säulen-Pressen heute auch in hochautomatisierte Produktionslinien integriert werden. Dies ermöglicht es, die Effizienz und Produktivität zu steigern, da die Maschinen nahtlos in den gesamten Fertigungsprozess eingebunden sind und ohne manuellen Eingriff arbeiten können. Die Digitalisierung der Maschinensteuerung ermöglicht es zudem, Produktionsdaten in Echtzeit zu erfassen und zu analysieren, was zur Optimierung der Prozesse beiträgt.

Ein weiterer wichtiger technologischer Fortschritt ist der Einsatz von energieeffizienten Antrieben. Moderne Vier-Säulen-Pressen sind häufig mit Servoantrieben oder hydraulischen Systemen ausgestattet, die eine präzise Steuerung der Presskraft ermöglichen und gleichzeitig den Energieverbrauch reduzieren. Dies ist nicht nur aus wirtschaftlicher Sicht von Vorteil, sondern trägt auch zur Nachhaltigkeit der Produktion bei.

Herausforderungen und Wartung

Trotz der zahlreichen Vorteile, die die Vier-Säulen-Presse bietet, gibt es auch einige Herausforderungen, die bei ihrem Einsatz beachtet werden müssen. Eine davon ist die regelmäßige Wartung der Maschine, um eine gleichbleibende Präzision und Leistung sicherzustellen. Die vier Säulen, die den Stößel führen, müssen regelmäßig geprüft und geschmiert werden, um eine reibungslose Funktion zu gewährleisten. Auch die Hydrauliksysteme, die oft in Vier-Säulen-Pressen zum Einsatz kommen, bedürfen regelmäßiger Inspektionen, um Leckagen zu vermeiden und die Leistungsfähigkeit der Maschine aufrechtzuerhalten.

Eine weitere Herausforderung besteht in der Anpassung der Presse an unterschiedliche Umformprozesse. Obwohl die Vier-Säulen-Presse eine hohe Flexibilität bietet, kann es in einigen Fällen erforderlich sein, spezielle Werkzeuge oder Zusatzausstattungen zu entwickeln, um die Maschine optimal an den jeweiligen Prozess anzupassen. Dies erfordert eine enge Zusammenarbeit zwischen dem Maschinenhersteller und dem Endanwender, um sicherzustellen, dass die Presse die gewünschten Ergebnisse liefert.

Zukunftsaussichten

Die Zukunft der Vier-Säulen-Presse liegt in der weiteren Integration moderner Technologien, insbesondere im Bereich der Digitalisierung und Automatisierung. Industrie 4.0, das Internet der Dinge (IoT) und Künstliche Intelligenz (KI) werden zunehmend in die Steuerung und Überwachung von Maschinen integriert, um die Effizienz und Präzision der Produktionsprozesse weiter zu verbessern. Intelligente Vier-Säulen-Pressen werden in der Lage sein, sich selbst zu überwachen und Wartungsbedarf frühzeitig zu erkennen, was zu einer höheren Verfügbarkeit und geringeren Ausfallzeiten führen wird.

Auch der Einsatz von neuen Materialien, wie hochfesten Leichtbauwerkstoffen oder Verbundmaterialien, stellt neue Anforderungen an die Umformtechnik. Die Vier-Säulen-Presse wird sich diesen Herausforderungen anpassen müssen, indem sie leistungsstärkere Antriebssysteme und präzisere Steuerungstechnologien integriert, um die benötigten Kräfte und Genauigkeiten für diese Materialien zu gewährleisten.

Die Umformtechnik gehört zu den essenziellen Prozessen der industriellen Fertigung. Sie bietet die Möglichkeit, Werkstoffe wie Metall oder Kunststoff unter Einwirkung von Druck dauerhaft in eine gewünschte Form zu bringen, ohne das Material zu entfernen. Die Umformpresse ist hierbei eines der zentralen Werkzeuge, das durch den Einsatz mechanischer, hydraulischer oder pneumatischer Kräfte Bauteile formt. In Branchen wie der Automobilindustrie, dem Maschinenbau und der Elektroindustrie ist die Umformpresse unverzichtbar. Ihre Vielseitigkeit und Anpassungsfähigkeit machen sie zu einem unverzichtbaren Element moderner Produktionslinien.

Definition und Funktionsweise der Umformpresse

Eine Umformpresse ist eine Maschine, die verwendet wird, um Material unter Anwendung von Druck zu verformen. Dieser Prozess erfolgt in der Regel zwischen zwei Werkzeugen: einem Stempel und einer Matrize. Der Stempel drückt das Material in die Form der Matrize, wodurch das Werkstück seine endgültige Form erhält. Je nach Anwendung kann die Umformpresse auf verschiedene Arten von Werkstoffen einwirken, sei es durch Biegen, Stanzen, Prägen oder Tiefziehen.

1.1. Mechanische Umformpressen

Mechanische Pressen nutzen Schwungräder und Kupplungen, um Energie zu speichern und sie schlagartig auf das Material zu übertragen. Diese Pressen sind besonders effizient, wenn schnelle und wiederholte Bewegungen erforderlich sind, und eignen sich daher ideal für Massenfertigungsprozesse. Mechanische Umformpressen werden häufig in der Automobilindustrie eingesetzt, wo große Mengen von Blechteilen wie Türen, Motorhauben und Kotflügel hergestellt werden müssen.

1.2. Hydraulische Umformpressen

Hydraulische Pressen arbeiten mit Flüssigkeitsdruck, um eine gleichmäßige, kontrollierte Kraft auszuüben. Sie bieten den Vorteil einer sehr hohen Presskraft und sind besonders geeignet für Prozesse, bei denen eine langsame und gleichmäßige Verformung erforderlich ist, wie beim Tiefziehen oder bei der Verarbeitung von dicken Materialien. Hydraulische Umformpressen finden Anwendung in der Herstellung großer und komplexer Bauteile, bei denen Präzision und Flexibilität entscheidend sind.

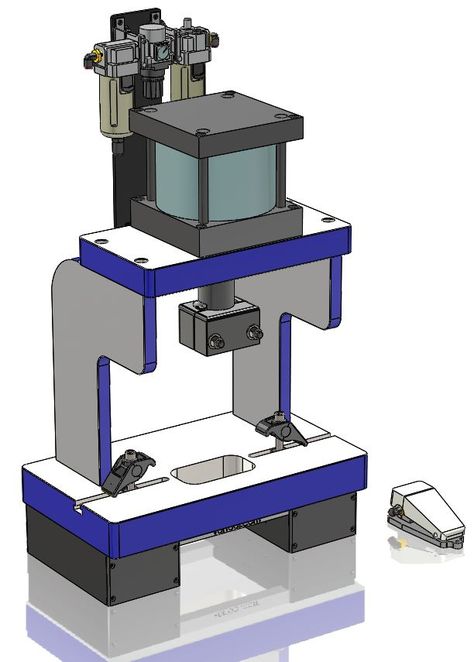

1.3. Pneumatische Umformpressen

Pneumatische Umformpressen nutzen Druckluft, um das Material zu verformen. Diese Pressen sind in der Regel kleiner und bieten eine geringere Kraft als mechanische oder hydraulische Pressen, sind jedoch ideal für Anwendungen, bei denen Geschwindigkeit und einfache Bedienung wichtig sind. Sie werden oft in der Elektronik- und Verpackungsindustrie eingesetzt.

Anwendungsbereiche der Umformpresse

Umformpressen kommen in einer Vielzahl von Industrien und Prozessen zum Einsatz, insbesondere dort, wo Metall oder Kunststoff zu Bauteilen geformt werden muss. Ihre Einsatzgebiete sind breit gefächert und erstrecken sich über verschiedene Industriezweige.

2.1. Automobilindustrie

In der Automobilindustrie sind Umformpressen unverzichtbar für die Herstellung von Karosserieteilen, Fahrwerkskomponenten und anderen strukturellen Bauteilen. Die meisten dieser Teile werden durch Tiefziehen, Stanzen oder Biegen von Blech hergestellt, wofür Umformpressen die notwendigen hohen Kräfte aufbringen müssen. Besonders hydraulische Pressen sind in diesem Bereich weit verbreitet, da sie große Teile wie Motorhauben oder Seitenwände mit hoher Präzision und Reproduzierbarkeit herstellen können.

2.2. Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie stellt sehr hohe Anforderungen an die Präzision und Qualität der gefertigten Bauteile. Umformpressen spielen eine entscheidende Rolle bei der Herstellung von leichten, aber hochfesten Strukturen, die in Flugzeugen und Raumfahrzeugen zum Einsatz kommen. Hierbei kommen häufig spezielle Legierungen und Werkstoffe zum Einsatz, die unter hohen Kräften geformt werden müssen, ohne ihre strukturelle Integrität zu verlieren.

2.3. Maschinenbau

Im Maschinenbau werden Umformpressen für die Fertigung von Maschinenteilen, Werkzeugen und Vorrichtungen verwendet. Oftmals sind diese Teile hochkomplex und erfordern eine präzise Umformung, die durch den Einsatz von Umformpressen ermöglicht wird. Besonders bei der Herstellung von Bauteilen aus hochfesten Stählen oder Speziallegierungen bieten hydraulische Umformpressen die nötige Flexibilität und Presskraft.

2.4. Elektronik- und Elektroindustrie

In der Elektronik- und Elektroindustrie werden Umformpressen für die Herstellung von Gehäusen, Schaltkästen und anderen Komponenten verwendet. Diese Bauteile bestehen in der Regel aus dünnen Blechen, die durch Stanzen, Biegen und Prägen bearbeitet werden. Mechanische Pressen sind hier aufgrund ihrer Geschwindigkeit und Effizienz besonders weit verbreitet.

Wichtige Verfahren in der Umformtechnik

Es gibt zahlreiche Umformverfahren, die mithilfe von Umformpressen realisiert werden. Jedes Verfahren hat spezifische Anforderungen an die Maschine und das zu verarbeitende Material. Zu den wichtigsten Verfahren gehören:

3.1. Tiefziehen

Das Tiefziehen ist ein Umformverfahren, bei dem ein Blech in eine Hohlform gebracht wird. Dabei wird das Blech in eine Matrize gezogen und durch einen Stempel geformt. Umformpressen, insbesondere hydraulische Pressen, sind ideal für das Tiefziehen geeignet, da sie eine gleichmäßige Verformung des Materials ermöglichen.

3.2. Biegen

Beim Biegen wird das Material gezielt verformt, um es in eine gewünschte Winkel- oder Rundform zu bringen. Dieser Prozess erfordert präzise Steuerung und gleichmäßige Druckverteilung, die durch mechanische oder hydraulische Pressen gewährleistet wird.

3.3. Stanzen

Stanzen ist ein Umformverfahren, bei dem Material durch ein Werkzeug ausgestanzt oder geschnitten wird. Dieser Prozess wird häufig in der Blechverarbeitung eingesetzt, um präzise Löcher, Formen oder Aussparungen in das Material zu schneiden. Mechanische Umformpressen sind aufgrund ihrer schnellen Bewegungen ideal für das Stanzen in großen Stückzahlen geeignet.

3.4. Prägen

Beim Prägen wird das Material unter Druck in eine vorgefertigte Form gepresst, um bestimmte Muster oder Strukturen zu erzeugen. Dieser Prozess wird häufig in der Münzherstellung oder für dekorative Oberflächen verwendet. Umformpressen, die für das Prägen eingesetzt werden, müssen eine hohe Präzision und Wiederholgenauigkeit bieten, um die gewünschten Ergebnisse zu erzielen.

4. Technologische Entwicklungen in der Umformpresstechnik

Die Technologie der Umformpressen hat sich in den letzten Jahrzehnten kontinuierlich weiterentwickelt, insbesondere im Hinblick auf Automatisierung, Effizienz und Nachhaltigkeit. Moderne Umformpressen sind heute oft mit fortschrittlicher Sensorik, Steuerungstechnik und Antriebssystemen ausgestattet, die es ermöglichen, den Umformprozess genau zu steuern und in Echtzeit zu überwachen.

4.1. Automatisierung und Industrie 4.0

Die fortschreitende Automatisierung hat auch in der Umformpresstechnik Einzug gehalten. Viele Umformpressen sind heute in der Lage, vollautomatisch zu arbeiten, indem sie Werkstücke automatisch zuführen, verarbeiten und entnehmen. Durch die Integration von Industrie-4.0-Technologien können Umformpressen zudem in vernetzte Produktionssysteme eingebunden werden, was eine Überwachung und Optimierung der Prozesse in Echtzeit ermöglicht.

Die Digitalisierung der Fertigung ermöglicht es, Prozessdaten zu sammeln und zu analysieren, um die Produktivität zu steigern und die Qualität zu verbessern. Zum Beispiel können Sensoren in Umformpressen installiert werden, die die Kräfte, Temperaturen und Verformungen überwachen und so eine frühzeitige Erkennung von Abweichungen ermöglichen. Dies trägt nicht nur zur Effizienzsteigerung bei, sondern hilft auch, Ausschuss zu minimieren und die Lebensdauer der Werkzeuge zu verlängern.

4.2. Energieeffizienz

Ein weiteres wichtiges Thema in der modernen Umformpresstechnik ist die Energieeffizienz. Hydraulische und mechanische Umformpressen werden zunehmend mit energieeffizienten Antriebssystemen ausgestattet, die den Energieverbrauch senken und gleichzeitig die Leistung der Maschine optimieren. Servoantriebe und frequenzgesteuerte Motoren sind Beispiele für Technologien, die in modernen Umformpressen zum Einsatz kommen, um den Energieverbrauch zu reduzieren und den Betrieb nachhaltiger zu gestalten.

4.3. Modularität und Flexibilität

Moderne Umformpressen sind häufig modular aufgebaut, was es ermöglicht, die Maschine an unterschiedliche Anforderungen und Materialien anzupassen. Durch den Einsatz austauschbarer Werkzeuge und anpassbarer Presskraft können Umformpressen flexibel für verschiedene Umformprozesse eingesetzt werden, ohne dass aufwendige Maschinenumstellungen erforderlich sind. Dies macht die Maschinen besonders für Unternehmen interessant, die eine hohe Variantenvielfalt in ihrer Produktion haben.

Wartung und Instandhaltung

Die regelmäßige Wartung und Instandhaltung von Umformpressen ist entscheidend, um eine hohe Verfügbarkeit und Präzision sicherzustellen. Die mechanischen und hydraulischen Komponenten der Presse unterliegen einem natürlichen Verschleiß und müssen regelmäßig überprüft und gegebenenfalls ausgetauscht werden.

5.1. Vorbeugende Wartung

Vorbeugende Wartungsprogramme sind eine effektive Methode, um Ausfälle und teure Reparaturen zu vermeiden. Durch regelmäßige Inspektionen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Störungen führen. Besonders die Hydrauliksysteme, die in vielen Umformpressen zum Einsatz kommen, erfordern regelmäßige Wartung, um Leckagen zu vermeiden und die Leistungsfähigkeit der Presse aufrechtzuerhalten.

5.2. Werkzeugpflege

Die Werkzeuge, die in Umformpressen verwendet werden, spielen eine zentrale Rolle für die Qualität der gefertigten Bauteile. Daher ist es wichtig, dass diese Werkzeuge regelmäßig gereinigt, geschärft und geprüft werden. Eine sorgfältige Werkzeugpflege trägt nicht nur zur Qualität der Endprodukte bei, sondern verlängert auch die Lebensdauer der Werkzeuge und reduziert die Kosten für Ersatzteile.

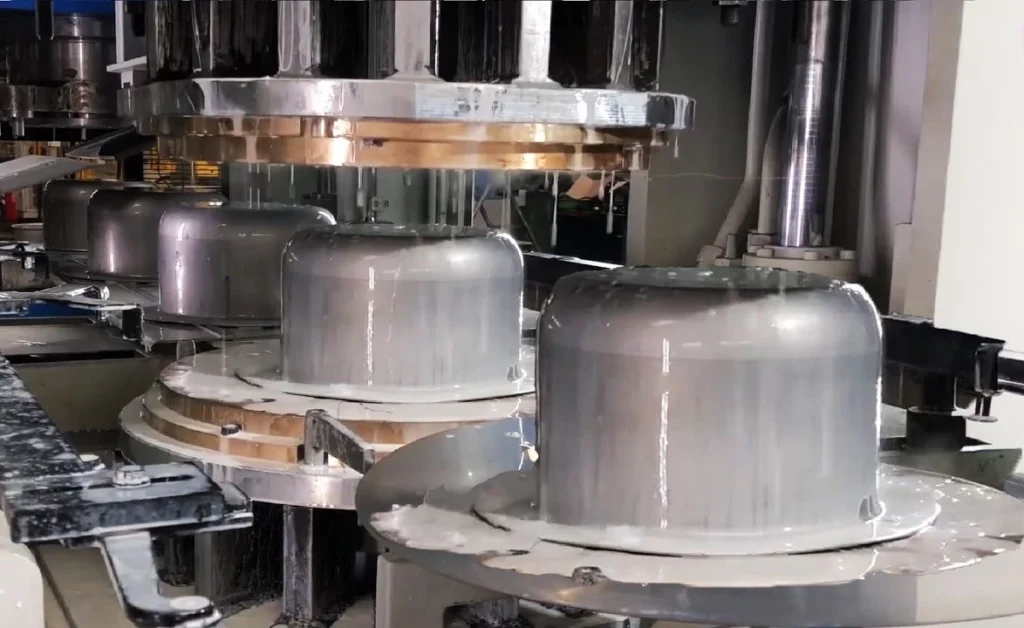

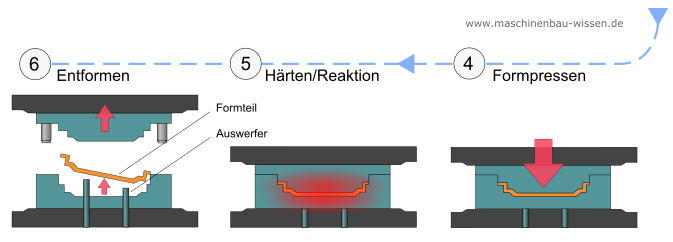

Das Kunststoff Formpressen ist ein bewährtes Verfahren zur Herstellung von Bauteilen und Produkten aus Kunststoff. Es handelt sich dabei um eine Formgebungstechnik, bei der Kunststoffmaterialien unter Druck und Wärme in die gewünschte Form gebracht werden. Diese Methode findet in zahlreichen Industrien Anwendung, da sie eine effiziente, wirtschaftliche und präzise Fertigung von komplexen Kunststoffteilen ermöglicht. In Bereichen wie der Automobilindustrie, der Elektronikbranche und der Medizintechnik ist das Kunststoff Formpressen nicht mehr wegzudenken.

Grundlagen des Kunststoff Formpressens

Das Kunststoff Formpressen, auch als Formpressen oder Compression Molding bezeichnet, basiert auf der Umformung von Kunststoffen durch den Einsatz von Druck und Hitze. Das Ausgangsmaterial, das in Form von Pulver, Granulat oder vorgefertigten Blanks vorliegt, wird in eine beheizte Form gegeben. Durch den Druck der Presse wird das Material in die Form gepresst und härtet dort aus, bis es seine endgültige Form erreicht. Dieses Verfahren ist besonders geeignet für thermoplastische und duroplastische Materialien, die unter hohen Temperaturen verformt und dann ausgehärtet werden.

1.1. Thermoplaste vs. Duroplaste

Thermoplaste sind Kunststoffe, die bei Erwärmung schmelzen und verformbar werden. Sie können mehrfach erwärmt und wieder geformt werden, was sie ideal für Recyclingprozesse macht. Beispiele für Thermoplaste sind Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC).

Duroplaste hingegen härten einmal unter Hitze und Druck aus und behalten ihre Form danach dauerhaft. Sie können nach dem Aushärten nicht erneut verformt werden. Diese Eigenschaft macht sie besonders widerstandsfähig und hitzebeständig. Beispiele für Duroplaste sind Epoxidharze, Phenolharze und Polyurethane.

Das Kunststoff Formpressen wird sowohl für Thermoplaste als auch für Duroplaste eingesetzt, wobei die spezifischen Anforderungen und Eigenschaften der Materialien berücksichtigt werden müssen.

2. Prozess des Kunststoff Formpressens

Der Prozess des Kunststoff Formpressens besteht aus mehreren Schritten, die genau aufeinander abgestimmt sein müssen, um ein qualitativ hochwertiges Endprodukt zu gewährleisten.

2.1. Vorbereitung des Materials

Zunächst wird das Rohmaterial vorbereitet. Bei Thermoplasten kann dies in Form von Granulat oder Pulver vorliegen, während bei Duroplasten häufig vorgeformte Blanks oder „Preforms“ verwendet werden. Diese Preforms sind oft in der Nähe der endgültigen Form des Produkts hergestellt, um den Materialfluss während des Pressens zu optimieren.

2.2. Aufheizen der Form

Die Form, in der das Kunststoffteil geformt wird, wird auf die notwendige Temperatur gebracht. Die Temperatur hängt von der Art des verwendeten Kunststoffs ab. Für Thermoplaste reicht oft eine moderate Erwärmung, während Duroplaste höhere Temperaturen benötigen, um den Härtungsprozess zu starten.

2.3. Einlegen des Materials

Das vorgeformte Material oder das Granulat wird in die Form eingelegt. Bei Thermoplasten schmilzt das Material bei Erwärmung, während es bei Duroplasten beginnt, sich durch die chemische Reaktion zu verfestigen.

2.4. Formpressen

Die Presse wird geschlossen und übt einen gleichmäßigen Druck auf das Material aus, das sich dadurch in der Form verteilt. Dieser Druck stellt sicher, dass das Material die Konturen der Form exakt ausfüllt und das Endprodukt die gewünschte Form erhält. Der Druck wird aufrechterhalten, bis das Material vollständig ausgehärtet oder abgekühlt ist.

2.5. Entformung

Nach dem Aushärten oder Abkühlen des Kunststoffs wird die Form geöffnet und das fertige Bauteil entnommen. In einigen Fällen müssen die Bauteile nachbearbeitet werden, um überschüssiges Material zu entfernen oder bestimmte Oberflächenmerkmale zu verbessern.

3. Vorteile des Kunststoff Formpressens

Das Kunststoff Formpressen bietet zahlreiche Vorteile gegenüber anderen Fertigungstechniken, insbesondere wenn es um die Herstellung komplexer Kunststoffteile in großen Stückzahlen geht.

3.1. Hohe Präzision und Wiederholgenauigkeit

Das Formpressen ermöglicht die Herstellung hochpräziser Bauteile mit engen Toleranzen. Durch den gleichmäßigen Druck und die exakte Steuerung der Temperatur können Teile mit hoher Maßhaltigkeit und Wiederholgenauigkeit produziert werden, was für viele Industrien von entscheidender Bedeutung ist.

3.2. Effizienz bei der Massenproduktion

Ein wesentlicher Vorteil des Formpressens liegt in der Effizienz bei der Serienfertigung. Da der Prozess automatisiert und die Zykluszeiten relativ kurz sind, können große Mengen von Bauteilen in kurzer Zeit produziert werden. Dies macht das Verfahren besonders wirtschaftlich für die Herstellung von Produkten in hohen Stückzahlen.

3.3. Vielseitigkeit in der Materialauswahl

Das Kunststoff Formpressen ist für eine Vielzahl von Kunststoffen geeignet, darunter sowohl Thermoplaste als auch Duroplaste. Diese Vielseitigkeit ermöglicht es Herstellern, das ideale Material für ihre spezifischen Anwendungen zu wählen, sei es für hitzebeständige, chemisch stabile oder hochfeste Bauteile.

3.4. Komplexe Geometrien

Durch den Einsatz von maßgeschneiderten Formen können beim Formpressen sehr komplexe Geometrien realisiert werden. Dies umfasst sowohl einfache, flache Bauteile als auch dreidimensionale Strukturen mit komplexen Innen- und Außenformen. Dies eröffnet eine Vielzahl von Möglichkeiten für die Produktgestaltung.

4. Anwendungsbereiche des Kunststoff Formpressens

Das Kunststoff Formpressen wird in einer Vielzahl von Branchen und für eine breite Palette von Produkten eingesetzt. Dank seiner Vielseitigkeit und Präzision ist es für viele industrielle Anwendungen die bevorzugte Wahl.

4.1. Automobilindustrie

In der Automobilindustrie werden zahlreiche Bauteile aus Kunststoff hergestellt, darunter Verkleidungen, Armaturenbretter, Stoßfänger und andere strukturelle Komponenten. Diese Teile müssen oft hohen mechanischen und thermischen Belastungen standhalten, weshalb das Formpressen ein bevorzugtes Verfahren ist. Besonders Duroplaste werden hier häufig eingesetzt, da sie eine hohe Festigkeit und Beständigkeit gegenüber Chemikalien und Hitze bieten.

4.2. Elektronikindustrie

Die Elektronikindustrie nutzt das Kunststoff Formpressen zur Herstellung von Gehäusen, Isolatoren, Steckverbindern und anderen Bauteilen, die empfindliche Elektronik schützen müssen. Die Möglichkeit, Kunststoffteile mit hoher Präzision zu fertigen, ist in dieser Branche besonders wichtig, um sicherzustellen, dass alle Komponenten passgenau sind und eine einwandfreie Funktion gewährleisten.

4.3. Medizintechnik

In der Medizintechnik werden oft sehr anspruchsvolle Kunststoffteile benötigt, die strenge Anforderungen in Bezug auf Hygiene, Biokompatibilität und Präzision erfüllen müssen. Das Kunststoff Formpressen bietet hier die Möglichkeit, sowohl Einwegartikel wie Spritzen und Katheter als auch langlebige medizinische Gerätegehäuse herzustellen. Materialien wie Polyethylen und Polypropylen, die biokompatibel und leicht sterilisierbar sind, kommen häufig zum Einsatz.

4.4. Bauwesen

Im Bauwesen werden Kunststoffteile wie Rohre, Dichtungen und Fassadenelemente häufig durch Formpressen hergestellt. Diese Teile müssen wetterbeständig, stabil und langlebig sein, um den hohen Anforderungen im Bauwesen gerecht zu werden. Das Kunststoff Formpressen ermöglicht die Herstellung von großformatigen und robusten Bauteilen, die sich ideal für den Einsatz im Bauwesen eignen.

5. Technologische Weiterentwicklungen im Kunststoff Formpressen

Wie in vielen Bereichen der Fertigungstechnik hat auch das Kunststoff Formpressen in den letzten Jahren von technologischen Fortschritten profitiert. Insbesondere die Integration von Automatisierungstechnologien und die Entwicklung neuer, leistungsfähiger Materialien haben dazu beigetragen, die Effizienz und Qualität des Verfahrens weiter zu verbessern.

5.1. Automatisierung und Robotertechnik

Die Integration von Robotern und automatisierten Fördersystemen in den Formpressprozess hat die Effizienz und Genauigkeit erheblich gesteigert. Roboter können das Material präzise in die Form einlegen und die fertigen Bauteile nach dem Pressen entnehmen, was den gesamten Prozess beschleunigt und die Produktqualität verbessert. Zudem ermöglicht die Automatisierung eine kontinuierliche Überwachung und Optimierung des Pressvorgangs.

5.2. Hochleistungsmaterialien

Die Entwicklung neuer Kunststoffe mit verbesserten mechanischen, thermischen und chemischen Eigenschaften hat das Anwendungsspektrum des Formpressens erweitert. Moderne Hochleistungskunststoffe wie Polyetheretherketon (PEEK) oder Polyphenylensulfid (PPS) bieten eine hervorragende Beständigkeit gegen hohe Temperaturen, Chemikalien und mechanische Belastungen, was sie ideal für anspruchsvolle Anwendungen macht.

5.3. Additive Fertigung

Ein weiterer technologischer Trend, der das Kunststoff Formpressen ergänzt, ist die additive Fertigung (3D-Druck). Während das Formpressen besonders für die Massenproduktion von Teilen geeignet ist, kann der 3D-Druck verwendet werden, um Prototypen oder Kleinserien von Teilen zu fertigen. Durch die Kombination beider Technologien können Unternehmen flexibler auf Marktanforderungen reagieren und sowohl schnelle Prototypen als auch Massenproduktionen realisieren.

6. Herausforderungen und Zukunftsperspektiven

Trotz der vielen Vorteile stehen Hersteller beim Kunststoff Formpressen auch vor Herausforderungen, die es zu bewältigen gilt, um die Effizienz und Wirtschaftlichkeit weiter zu steigern.

6.1. Materialkosten

Die Kosten für hochwertige Kunststoffe können hoch sein, insbesondere für spezialisierte Hochleistungskunststoffe. Um wettbewerbsfähig zu bleiben, müssen Hersteller Wege finden, die Materialkosten zu optimieren, beispielsweise durch den Einsatz von Recyclingmaterialien oder den Umstieg auf kostengünstigere Alternativen.

6.2. Umweltverträglichkeit

Die Kunststoffindustrie steht zunehmend unter Druck, umweltfreundlichere Produktionsmethoden und Materialien zu entwickeln. Das Kunststoff Formpressen hat das Potenzial, durch den Einsatz von Recyclingkunststoffen und die Reduzierung von Materialabfall zu einer nachhaltigeren Fertigung beizutragen. Zudem könnte die Entwicklung biologisch abbaubarer Kunststoffe neue Möglichkeiten für umweltfreundlichere Produkte schaffen.

6.3. Steigerung der Energieeffizienz

Da das Kunststoff Formpressen erhebliche Mengen an Energie benötigt, insbesondere bei der Verarbeitung von Duroplasten, ist die Steigerung der Energieeffizienz ein zentrales Ziel für die Zukunft. Moderne Pressen mit energieeffizienten Antrieben und Heizsystemen bieten bereits deutliche Verbesserungen in diesem Bereich, doch es gibt weiterhin Potenzial für Optimierungen.

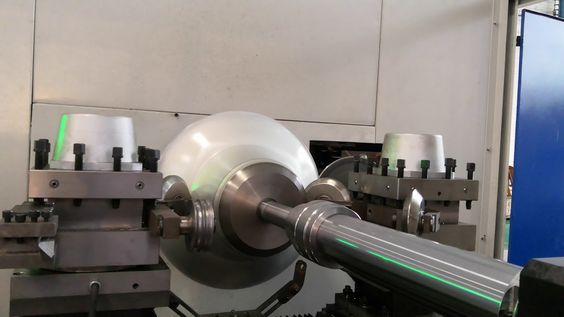

Die Rohrumformung ist ein entscheidender Prozess in der Metallverarbeitung, der in zahlreichen Branchen Anwendung findet, darunter die Automobilindustrie, Luft- und Raumfahrt, Bauwesen und viele mehr. Dieser Prozess ermöglicht die Herstellung komplexer Geometrien und spezifischer Bauteile, die sowohl präzise als auch belastbar sind. Mit der fortschreitenden Entwicklung der Umformtechnologie hat die Rohrumformung einen hohen Grad an Effizienz und Flexibilität erreicht und ist ein unverzichtbares Verfahren für die Herstellung von Rohren in verschiedenen Größen und Formen.

1. Grundlagen der Rohrumformung

Die Rohrumformung ist ein Verfahren zur Änderung der Form von Rohren aus Metall oder anderen Materialien durch Anwendung von Druck. Dieser Druck wird entweder von außen oder von innen auf das Rohr ausgeübt, wodurch sich das Rohr in die gewünschte Form verformt. Die Umformung kann entweder kalt oder warm erfolgen, je nach Materialeigenschaften und Anforderungen des Endprodukts.

1.1. Arten von Rohren

Rohre, die umgeformt werden, bestehen aus verschiedenen Materialien, darunter Stahl, Aluminium, Kupfer und Legierungen. Jedes Material bringt spezifische Herausforderungen und Vorteile mit sich. So sind Stahlrohre besonders robust und werden häufig in der Bauindustrie und im Maschinenbau eingesetzt, während Aluminiumrohre wegen ihres geringen Gewichts und ihrer Korrosionsbeständigkeit in der Automobil- und Luftfahrtindustrie beliebt sind.

1.2. Kaltumformung vs. Warmumformung

Bei der Kaltumformung wird das Rohr bei Raumtemperatur bearbeitet, was zu einer Verfestigung des Materials führt. Diese Methode bietet den Vorteil, dass keine Erwärmung erforderlich ist, was die Energiekosten senkt. Zudem ergeben sich oft verbesserte Oberflächenqualitäten. Allerdings ist die Verformbarkeit des Materials eingeschränkter, da die Kaltumformung zu Materialversprödung führen kann.

Die Warmumformung hingegen erfolgt bei erhöhter Temperatur, wodurch das Material weicher und formbarer wird. Diese Methode ist besonders geeignet für Materialien, die bei Raumtemperatur schwer umzuformen sind, und für Anwendungen, bei denen komplexe Geometrien oder große Verformungen gefordert sind.

2. Umformverfahren bei der Rohrumformung

Die Rohrumformung umfasst eine Vielzahl von Verfahren, die je nach den Anforderungen des Endprodukts und der Materialeigenschaften angewendet werden.

2.1. Rohrbiegen

Das Rohrbiegen ist eines der am häufigsten angewandten Verfahren in der Rohrumformung. Hierbei wird das Rohr unter Anwendung von Druck oder durch eine Biegeschablone in die gewünschte Form gebracht. Es gibt verschiedene Arten des Rohrbiegens, darunter das Dornbiegen, das Freiformbiegen und das Pressbiegen.

Beim Dornbiegen wird ein Dorn in das Rohr eingeführt, um eine gleichmäßige Biegung ohne Faltenbildung oder Querschnittsveränderungen zu gewährleisten. Diese Methode ist besonders für dünnwandige Rohre geeignet. Das Freiformbiegen hingegen ist flexibler und ermöglicht die Herstellung von komplexen Biegungen ohne spezielle Werkzeuge.

2.2. Innenhochdruckumformung (IHU)

Die Innenhochdruckumformung ist ein modernes Verfahren, das vor allem in der Automobilindustrie und der Luftfahrt eingesetzt wird. Bei dieser Methode wird das Rohr in eine Form eingespannt, und eine Flüssigkeit, meist Wasser, wird unter hohem Druck in das Innere des Rohrs gepumpt. Durch den Innendruck verformt sich das Rohr und passt sich der Form an. Die IHU ermöglicht die Herstellung von Bauteilen mit komplexen Geometrien, wie etwa Rahmenstrukturen oder Hohlräumen in Fahrzeugen.

2.3. Drücken und Walzen