Metallbearbeitungsmaschinen wie Bördel und Beschneide Maschinen, Flanschmaschinen, Beschneide und Bördelmaschinen, Umformtechnik, Rohrbiegemaschinen, Bandsäge für Metall, Hydraulische Horizontalpresse, Kantenschneide-Bördelmaschine, Kantenbördelmaschine, Entgratungsmaschine, Innen- und Außenpoliermaschine für Edelstahltöpfe, Kreisschneidemaschine, Profilbiegemaschine und Rundschweißmaschine

Maßgeschneiderte Skalierung für spezifische Anwendungen

Die automatisierte Herstellung von Behältern, Fässern und Kesseln wird durch unsere Lösungen exakt auf das jeweilige Einsatzgebiet und die gewünschte Ausbringung angepasst. Dabei bieten wir sowohl lineare Lösungen als auch Inselkonzepte an, die eine bedarfsorientierte Automation ermöglichen. Spezielle Kantenvorbereitung für das Laserschweißen sowie wirtschaftliche Rüstkonzepte bis hin zur Fertigung „Just-in-Sequence“ sind Teil unseres Leistungsspektrums. Wir kombinieren Standard- und Sondermaschinen und bieten Ferndiagnose über LAN, WLAN oder GSM an, ergänzt durch umfassende Dokumentation gemäß CE-Richtlinien für die Gesamtanlage.

Unser Konzept

EMS entwickelt und fertigt Maschinen und Anlagen für die automatisierte Herstellung von Behältern in großem Maßstab. Alle Arbeitsschritte, von der Vorbereitung bis zur Fertigung, werden dabei aus einer Hand angeboten. Unsere erprobten Standardkomponenten sind perfekt aufeinander abgestimmt und können nahtlos mit Robotern kombiniert werden, um leistungsfähige Fertigungseinrichtungen zu schaffen.

Flexible Präzisionsfertigung

Unsere Fertigungslinien ermöglichen eine einfache Umstellung auf verschiedene Längen, Durchmesser, Formen und Bearbeitungen durch Programmwechsel. Dabei werden zahlreiche Einzelschritte wie Beschneiden, Formen, Stanzen, Fügen, Montieren, Schweißen und Prüfen automatisch und mit höchster Präzision an die jeweilige Aufgabe angepasst. Besonderes Augenmerk legen wir auf die Kantenvorbereitung für den Schweißprozess, um eine herausragende Prozesssicherheit und minimale Ausschussquoten zu gewährleisten.

Maschinenprogramm für die Metallbearbeitung

Unsere Metallbearbeitungsmaschinen sind:

- Rohrbiegemaschine

- Horizontale Presse

- Bandsäge für Metall

- Profilbiegemaschine

- Tiefziehpresse

- Rundschweißmaschine

- Kantenschneide-Bördelmaschine

- Topf- und Pfannenpoliermaschine

- Poliermaschine für flache Oberflächen

Besteck-Produktionslinie: Eine Besteck-Produktionslinie ist eine Art Maschine, die Besteck in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Messerschleifer, den Messerschärfer und den Klingenpolierer.

Kochgeschirr-Herstellungsmaschine: Eine Kochgeschirr-Herstellungsmaschine ist eine Art Maschine, die Kochgeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Topfmacher, den Pfannenmacher und den Wokmacher.

Küchengeschirr-Produktionsmaschine: Eine Küchengeschirr-Produktionsmaschine ist eine Art Maschine, die Küchengeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie Maschinen zur Herstellung von Teekesseln, Produktionslinien für Besteck, Produktionslinien für Töpfe und Pfannen

Wir entwerfen, fertigen und montieren komplette Produktionslinien für Kochgeschirr, Küchengeschirr, Hotelgeschirr und Besteck sowie einzelne Maschinen für einen bestimmten Zweck

Hydraulische Transferpressen

Hydraulische Transferpressen werden in der Metallverarbeitung eingesetzt, um Teile durch Druck auf ein Werkstück zu übertragen. Diese Maschinen können für eine Vielzahl von Anwendungen eingesetzt werden, wie zum Beispiel für die Herstellung von Automobilteilen, Haushaltsgeräten und elektronischen Geräten.

Die hydraulischen Transferpressen bestehen aus einem hydraulischen Zylinder, einem Stößel, einer Transfermatrize und einer Steuerungseinheit. Der hydraulische Zylinder liefert die benötigte Kraft für den Druck und der Stößel drückt das Werkstück auf die Transfermatrize. Die Transfermatrize ist das Werkzeug, das die Form des Werkstücks bestimmt.

Die Steuerungseinheit steuert die Bewegungen des Stößels und der Transfermatrize, um sicherzustellen, dass das Werkstück in der richtigen Position bleibt und der Druck gleichmäßig auf das Werkstück verteilt wird. Einige hydraulische Transferpressen sind auch mit automatischen Werkstückwechslern ausgestattet, um die Effizienz und Produktivität zu erhöhen.

Hydraulische Transferpressen können in verschiedenen Größen und Kapazitäten hergestellt werden, je nach den Anforderungen der jeweiligen Anwendung. Sie können auch für eine Vielzahl von Materialien eingesetzt werden, wie zum Beispiel Aluminium, Stahl, Kupfer und Kunststoffe.

Die Verwendung von hydraulischen Transferpressen bietet zahlreiche Vorteile, darunter hohe Produktivität, Präzision, Wiederholbarkeit und Vielseitigkeit. Sie können auch dazu beitragen, die Kosten zu senken, indem sie den Bedarf an manueller Arbeit reduzieren und die Produktionszeiten verkürzen.

Hydraulische Tiefziehpressen

Hydraulische Tiefziehpressen sind Maschinen, die zur Herstellung von tiefgezogenen Teilen verwendet werden. Sie arbeiten, indem sie Druck auf eine Metallplatte ausüben, um sie in eine spezifische Form zu zwingen. Dies wird durch die Verwendung einer Form ermöglicht, die als Werkzeug oder Stempel bezeichnet wird. Die hydraulische Tiefziehpresse arbeitet mit einem Hydrauliksystem, das den erforderlichen Druck erzeugt.

Die hydraulische Tiefziehpresse wird in der Automobilindustrie häufig verwendet, um Karosserieteile wie Autotüren, Motorhauben und Kotflügel herzustellen. Es wird auch in der Herstellung von Küchengeräten, Metallbehältern und Verpackungen eingesetzt.

Ein wichtiger Vorteil der hydraulischen Tiefziehpresse ist ihre Fähigkeit, schwere Materialien wie Stahl, Aluminium und Titan zu bearbeiten. Außerdem kann sie komplexe Formen herstellen, die mit anderen Maschinen schwer zu produzieren sind. Dies macht sie zu einer bevorzugten Wahl in der Herstellung von hochwertigen Metallteilen.

Es gibt verschiedene Arten von hydraulischen Tiefziehpressen auf dem Markt, die sich in Größe und Kapazität unterscheiden. Die Wahl der richtigen Maschine hängt von den spezifischen Anforderungen des Herstellungsprozesses ab.

Insgesamt ist die hydraulische Tiefziehpresse ein leistungsfähiges Werkzeug, das in vielen Branchen eingesetzt wird. Ihre Fähigkeit, schwere Materialien zu bearbeiten und komplexe Formen herzustellen, macht sie zu einem wichtigen Bestandteil der modernen Fertigungstechnologie.

Schmiedepressen

Schmiedepressen sind Maschinen, die zum Schmieden von Metallen verwendet werden. Es handelt sich um eine Art von Pressen, die normalerweise hydraulisch oder mechanisch betrieben werden und sehr hohe Kräfte aufbringen können, um das Metall in die gewünschte Form zu bringen.

In der Regel werden Schmiedepressen zum Schmieden von großen, schweren Teilen verwendet, wie beispielsweise Turbinenwellen, Rädern für Eisenbahnen, Schiffsschrauben oder auch für Werkzeugmaschinenkomponenten.

Es gibt verschiedene Arten von Schmiedepressen, darunter Freiformschmiedepressen und Gesenkschmiedepressen. Freiformschmiedepressen werden verwendet, um freiformgeschmiedete Teile wie z.B. Kunstwerke oder kleine Werkzeuge zu fertigen, während Gesenkschmiedepressen spezielle Werkzeuge (Gesenke) verwenden, um das Metall in eine bestimmte Form zu bringen.

Schmiedepressen sind in der Regel sehr teure Maschinen und erfordern viel Platz und Energie. Sie sind jedoch unverzichtbar für die Fertigung von großen, schweren Teilen und werden in vielen Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrtindustrie, die Energieerzeugung und die Schwerindustrie.

Hydraulische Umformpressen

Hydraulische Umformpressen sind Werkzeugmaschinen, die hauptsächlich in der Metallbearbeitung eingesetzt werden. Sie dienen zur Herstellung von Komponenten durch Umformung von Metallteilen mittels Druck. Durch die Verwendung von hydraulischer Kraft können große Kräfte auf die zu formenden Materialien ausgeübt werden, um komplexe Formen und Bauteile herzustellen.

Die hydraulischen Umformpressen bestehen im Wesentlichen aus einem Gestell, einem Druckzylinder, einem hydraulischen System und einem Werkzeug, das an den Zylinder angeschlossen ist. Das Werkzeug wird verwendet, um das Metallteil in die gewünschte Form zu bringen. Die hydraulische Energie wird genutzt, um den Zylinder und das Werkzeug zu bewegen.

Hydraulische Umformpressen werden in verschiedenen Größen und Ausführungen hergestellt, um unterschiedliche Anforderungen zu erfüllen. Es gibt sowohl kleine Pressen für die Herstellung von kleineren Bauteilen als auch größere Pressen für die Produktion von großen und komplexen Teilen. Die Auswahl der richtigen hydraulischen Umformpresse hängt von der Größe und Form des zu bearbeitenden Teils sowie von der benötigten Produktionskapazität ab.

Hydraulische Umformpressen finden in vielen Branchen Anwendung, wie beispielsweise in der Automobilindustrie, der Luft- und Raumfahrt, im Maschinenbau, in der Elektrotechnik und in der Kunststoffindustrie. Sie sind in der Lage, eine Vielzahl von Materialien zu bearbeiten, wie beispielsweise Stahl, Aluminium, Kupfer, Messing, Edelstahl und Titan.

Hydroformpressen

Hydroformpressen sind eine Art von Umformmaschinen, die in der Metallverarbeitung eingesetzt werden. Bei der Hydroformtechnologie wird ein flaches Metallblech mithilfe von Wasserdruck in eine dreidimensionale Form gebracht. Das Verfahren ist besonders nützlich bei der Herstellung von Bauteilen mit komplexen Formen, da es die Notwendigkeit von Schweißarbeiten und Verbindungsstellen reduziert.

Das Verfahren der Hydroformung ist in der Regel schneller und effizienter als andere Umformtechnologien wie das Tiefziehen oder Stanzen, da es weniger Schritte erfordert und das Material weniger belastet wird. Es ermöglicht auch die Herstellung von dünnwandigen Bauteilen, die schwer mit anderen Methoden zu produzieren sind.

Hydroformpressen sind in verschiedenen Größen und Kapazitäten erhältlich und können sowohl für die Serien- als auch für die Einzelteilfertigung eingesetzt werden. Sie werden in verschiedenen Branchen wie der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik und Elektronik eingesetzt.

Kunststoff Pressen

Kunststoffpressen sind spezielle Maschinen, die Kunststoffe in eine bestimmte Form pressen. Diese Maschinen bestehen aus einer Schließvorrichtung, einem Einspritzsystem und einem Schneckenantrieb. Die Schließvorrichtung hält die beiden Hälften des Werkzeugs zusammen, während das Einspritzsystem flüssigen Kunststoff in das Werkzeug spritzt. Der Schneckenantrieb hilft dabei, den Kunststoff durch das Einspritzsystem zu drücken.

Es gibt verschiedene Arten von Kunststoffpressen, einschließlich Spritzgussmaschinen, Extrusionspressen und Blasformmaschinen. Spritzgussmaschinen sind die am häufigsten verwendeten Kunststoffpressen und werden verwendet, um kleine bis mittelgroße Kunststoffteile zu produzieren. Extrusionspressen hingegen werden verwendet, um lange, schlauchförmige Kunststoffteile wie Rohre, Schläuche und Kabel herzustellen. Blasformmaschinen werden hauptsächlich zur Herstellung von Kunststoffbehältern wie Flaschen und Kanistern verwendet.

Die Wahl der richtigen Kunststoffpresse hängt von verschiedenen Faktoren ab, darunter die Art des herzustellenden Kunststoffs, die Größe des Produkts und die Anzahl der herzustellenden Teile. Auch die Kosten und die Verfügbarkeit von Rohstoffen spielen eine Rolle.

Elastomer Pressensysteme

Elastomer Pressensysteme werden zur Herstellung von Gummiteilen und Elastomerkomponenten verwendet. Elastomere sind Kunststoffe mit viskoelastischen Eigenschaften, die bei Verformung eine gewisse Elastizität aufweisen. Diese Materialien werden in vielen Anwendungen eingesetzt, einschließlich der Herstellung von Gummidichtungen, Stoßdämpfern, Schläuchen und vielen anderen Produkten.

Eine Elastomer-Presse besteht aus einer hydraulischen Presse und einem speziellen Werkzeug, das die gewünschte Form des Teils definiert. Das Werkzeug wird in die Presse eingesetzt, und das Elastomer-Material wird in das Werkzeug eingespritzt oder gepresst, um die Form des Teils zu erzeugen. Das Material wird dann unter Druck und Temperatur ausgehärtet, um das endgültige Teil zu erzeugen.

Elastomer-Pressen werden in der Automobil-, Luftfahrt-, Elektronik- und vielen anderen Branchen eingesetzt, in denen Gummiteile und Elastomerkomponenten benötigt werden. Sie bieten hohe Präzision und Effizienz bei der Herstellung von Teilen und ermöglichen es den Herstellern, komplexe Formen und Geometrien zu erreichen.

Composite Pressen

Composite Pressen sind Maschinen, die speziell für die Herstellung von Verbundwerkstoffen entwickelt wurden. Diese Materialien bestehen aus verschiedenen Schichten oder Fasern, die mit einer Harzmatrix zusammengefügt werden. Composite Pressen arbeiten mit hohem Druck und Temperatur, um die verschiedenen Schichten zu verbinden und eine homogene Struktur zu erzeugen. Es gibt verschiedene Arten von Composite Pressen, je nach Anwendungsbereich und Materialart, wie beispielsweise:

- Warmformpressen: Diese Art von Pressen arbeitet bei Temperaturen zwischen 100 und 200 Grad Celsius. Sie werden hauptsächlich zur Herstellung von thermoplastischen Verbundwerkstoffen eingesetzt.

- Autoklaven: Autoklaven sind Druckbehälter, die mit hohem Druck und hoher Temperatur arbeiten. Sie werden hauptsächlich zur Herstellung von duroplastischen Verbundwerkstoffen eingesetzt.

- Prepreg-Pressen: Prepregs sind vorgefertigte Materialien, die aus Fasern und Harz bestehen und in einer Presse unter hohem Druck und Temperatur ausgehärtet werden.

- Wickelmaschinen: Wickelmaschinen wickeln Fasern um einen Kern und bilden so eine stabile Struktur. Die Wickelmaschine kann dann in einer Presse ausgehärtet werden.

Die Auswahl der geeigneten Composite Presse hängt von verschiedenen Faktoren ab, wie der Größe und Form des zu produzierenden Teils, den verwendeten Materialien und den gewünschten mechanischen Eigenschaften des Endprodukts.

Presse zur Herstellung von Brems- Reibbelägen/ und Kupplungsbelägen

Pressen zur Herstellung von Brems- und Kupplungsbelägen sind spezielle Pressen, die in der Automobilindustrie eingesetzt werden. Die Beläge bestehen aus einer Kombination von Materialien wie Stahl, Kupfer und Faserverbundstoffen, die durch Druck und Wärme zu einer homogenen Masse zusammengefügt werden.

Diese Pressen sind in der Regel hydraulisch betrieben und können eine Vielzahl von Formen und Größen herstellen, je nach den Anforderungen des Kunden. Die Pressen arbeiten mit hohen Drücken und Temperaturen, um die Materialien zusammenzufügen und zu formen.

Die Qualität der Pressen ist entscheidend für die Qualität der hergestellten Brems- und Kupplungsbeläge. Die Hersteller setzen daher auf Präzisionspressen, die eine gleichmäßige Verteilung von Druck und Wärme gewährleisten.

Laborpressen

Laborpressen sind spezielle Pressen, die in Laboren verwendet werden, um Materialien wie Kunststoffe, Gummi, Metalle oder andere Materialien unter kontrollierten Bedingungen zu pressen oder zu formen. Sie können in der Regel manuell oder automatisch betrieben werden und sind in verschiedenen Größen und Konfigurationen erhältlich, je nach den spezifischen Anforderungen des Labors und der Materialien, die verarbeitet werden sollen. Typische Anwendungen von Laborpressen sind zum Beispiel die Herstellung von Proben für Tests oder die Durchführung von Forschungsarbeiten in den Bereichen Materialwissenschaften, Chemie oder Physik.

Bandsägen für die Metallbearbeitung

Bandsäge für Metallschneiden: Bandsägen für Metall sind Schneidemaschinen mit einer Bandsäge darauf. Die Bandsäge kann sowohl Bleche als auch Vollstahlstangen mit dem kleinsten Durchmesser von 200 mm bis 2000 mm schneiden. Unsere Bandsäge kann automatisch und manuell schneiden.

Bandsägen sind Werkzeugmaschinen, die in der Metallbearbeitung eingesetzt werden. Sie werden verwendet, um Metallstücke, Rohre oder Profile in verschiedene Formen und Größen zu schneiden. Die Sägen bestehen aus einem Sägeband, das zwischen zwei Rädern angetrieben wird. Das Sägeband besteht aus einer Schneidkante, die aus gehärtetem Stahl oder Karbid besteht und von einem flexiblen Trägerband unterstützt wird.

Es gibt zwei Haupttypen von Bandsägen: Horizontal- und Vertikal-Bandsägen. Horizontale Bandsägen werden verwendet, um lange, gerade Schnitte in flachen Materialien wie Blech und Platten zu machen. Vertikale Bandsägen sind ideal für das Schneiden von Rohren, Profilen und kleineren Werkstücken. Sie haben einen vertikalen Sägearm, der das Werkstück hält und das Sägeband nach unten führt.

Moderne Bandsägen verfügen über eine Vielzahl von Funktionen, die das Schneiden effizienter machen und die Genauigkeit verbessern. Einige Modelle haben eine einstellbare Geschwindigkeit, um das Sägeband an verschiedene Materialien und Dicken anzupassen. Andere verfügen über ein automatisches Zuführsystem, das das Werkstück automatisch einzieht und schneidet. Einige Bandsägen sind auch mit Kühl- und Schmiersystemen ausgestattet, um die Schneidkante zu kühlen und die Lebensdauer des Sägebands zu verlängern.

In der Metallbearbeitung sind Bandsägen unverzichtbare Werkzeugmaschinen. Sie werden in vielen Branchen eingesetzt, darunter in der Automobilindustrie, im Maschinenbau und in der Luft- und Raumfahrtindustrie. Die Wahl der richtigen Bandsäge hängt von der Art des Materials ab, das geschnitten werden soll, sowie von der Größe und Komplexität des Werkstücks.

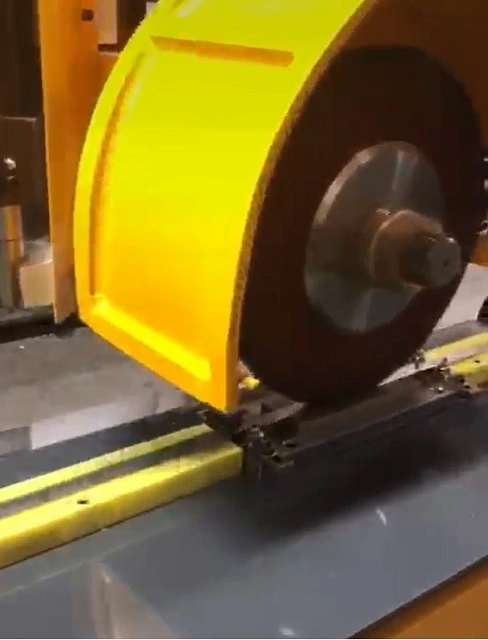

Profilbiegemaschine

Profilbiegemaschine: Eine Profilbiegemaschine oder ein Profilbieger wird verwendet, um Profile als Kreise zu biegen.

Eine Profilbiegemaschine ist eine Werkzeugmaschine, die zum Biegen von Metallprofilen verwendet wird. Diese Maschine kann verschiedene Arten von Profilen biegen, darunter Rohre, Stangen, Winkel und Kanäle. Profilbiegemaschinen gibt es in verschiedenen Größen und Ausführungen, von kleinen Handwerkzeugen bis hin zu großen industriellen Maschinen.

Die meisten Profilbiegemaschinen haben drei Walzen, die sich in einer Dreiecksformation befinden. Die beiden unteren Walzen sind angetrieben und drehen sich in entgegengesetzter Richtung, während die obere Walze stationär ist. Das Profil wird zwischen den Walzen durchgeführt und durch den Druck der Walzen in die gewünschte Form gebogen.

Einige Profilbiegemaschinen verfügen auch über hydraulische Antriebe, die eine höhere Biegekraft erzeugen können. Diese Maschinen sind ideal für das Biegen von dickwandigen Profilen oder für das Biegen von Profilen mit einem großen Durchmesser.

Profilbiegemaschinen werden in der Metallbearbeitung häufig eingesetzt, um Rohre und andere Metallprofile für den Einsatz in der Konstruktion von Geländern, Treppen, Möbeln und anderen Gegenständen zu biegen.

Rundschweissmaschine – Schweißautomation

Rundschweißmaschine: Die Rundschweißmaschine dient zum Schweißen von Zylindern aus Blech. Die Rundschweißmaschine kann vertikal oder horizontal schweißen.

Eine Rundschweißmaschine, auch Schweißautomat genannt, ist eine automatisierte Schweißmaschine, die speziell für das Schweißen von kreisförmigen Teilen entwickelt wurde. Sie wird häufig in der Fertigung von Rohrleitungen, Tanks, Behältern und anderen runden oder zylindrischen Bauteilen eingesetzt.

Eine Rundschweißmaschine besteht in der Regel aus einem rotierenden Tisch, auf dem das Werkstück platziert wird, sowie einem Schweißkopf, der sich entlang des Werkstücks bewegt, um das Schweißen durchzuführen. Der Schweißkopf kann mit verschiedenen Schweißverfahren wie MIG/MAG-, WIG- oder Elektrodenschweißen ausgestattet sein, je nach den Anforderungen der spezifischen Anwendung.

Die Rundschweißmaschine bietet viele Vorteile gegenüber manuellen Schweißverfahren. Zum einen ist sie sehr effizient, da sie in der Lage ist, eine hohe Anzahl von Teilen in kurzer Zeit zu schweißen. Zum anderen ist sie auch sehr präzise und bietet eine gleichmäßige Schweißqualität, da sie durch die automatisierte Bewegung des Schweißkopfes und des Werkstücks eine gleichmäßige Schweißnaht erzeugt.

Darüber hinaus kann die Rundschweißmaschine auch in Umgebungen eingesetzt werden, die für den Menschen gefährlich oder unzugänglich sind, z. B. in Hochtemperatur-, Hochdruck- oder Strahlungsbereichen. Dies erhöht die Sicherheit am Arbeitsplatz und reduziert das Risiko von Arbeitsunfällen.

Insgesamt ist die Rundschweißmaschine eine wichtige Investition für Unternehmen, die kreisförmige oder zylindrische Teile herstellen und eine hohe Schweißqualität, Effizienz und Sicherheit gewährleisten möchten.

Rohrbiegemaschine

Rohrbiegemaschine: Auch Rohrbieger genannt. Es wird verwendet, um Metallrohre mit den erforderlichen Winkeln zu biegen.

Eine Rohrbiegemaschine ist eine spezielle Maschine, die verwendet wird, um Rohre in verschiedene Formen zu biegen. Diese Maschinen werden in der Regel in der Herstellung von Rohren, Metallkonstruktionen und anderen Anwendungen eingesetzt, bei denen eine präzise Biegung von Rohren erforderlich ist.

Es gibt verschiedene Arten von Rohrbiegemaschinen, einschließlich manueller, halbautomatischer und vollautomatischer Maschinen. Manuelle Rohrbiegemaschinen werden von Hand betrieben und sind in der Regel für kleinere Projekte geeignet. Halbautomatische Rohrbiegemaschinen verwenden eine Kombination aus manuellen und automatischen Funktionen, um größere Projekte zu bewältigen. Vollautomatische Rohrbiegemaschinen sind in der Lage, Rohre automatisch zu biegen und können für die Massenproduktion eingesetzt werden.

Die meisten modernen Rohrbiegemaschinen sind computergesteuert und bieten eine hohe Präzision und Wiederholbarkeit bei der Rohrbiegung. Die Maschinen sind in der Regel mit einer Software ausgestattet, die es dem Bediener ermöglicht, die gewünschte Biegeform und die Parameter einzugeben, um eine genaue und konsistente Biegung zu erzielen.

Rohrbiegemaschinen werden in einer Vielzahl von Branchen eingesetzt, einschließlich Luft- und Raumfahrt, Automobilindustrie, Bauwesen, Heizungs- und Klimatechnik sowie in der Herstellung von Sport- und Freizeitausrüstungen.

Hydraulische Horizontalpresse

Horizontalpresse: Die Horizontalpresse ist eine Metallbearbeitungsmaschine, die als kleine Abkantpresse zum Biegen von Blechteilen dient.

Eine hydraulische Horizontalpresse ist eine Maschine, die verwendet wird, um Materialien in eine flache Ebene zu drücken. Die Presse besteht aus einer horizontalen Plattform, die sich zwischen zwei vertikalen Säulen bewegt. Die Plattform bewegt sich durch eine hydraulische Vorrichtung, die von einem Motor betrieben wird. Die hydraulische Vorrichtung nutzt eine Flüssigkeit, die in einem Tank aufbewahrt wird, um Druck auf die Plattform auszuüben.

Hydraulische Horizontalpressen werden für eine Vielzahl von Anwendungen eingesetzt, einschließlich der Metallbearbeitung und Holzbearbeitung. Sie können verwendet werden, um Materialien wie Metallblech oder Holzplatten zu pressen, um sie flach und gleichmäßig zu machen. Diese Maschinen werden oft in Fabriken oder Werkstätten eingesetzt, wo große Mengen an Materialien bearbeitet werden müssen.

Hydraulische Horizontalpressen bieten viele Vorteile gegenüber anderen Pressentypen. Sie sind in der Regel schneller und effektiver als manuelle Pressen, da sie durch einen Motor angetrieben werden. Sie bieten auch eine präzisere Kontrolle über den Druck, der auf das Material ausgeübt wird, was zu einem besseren Endprodukt führen kann. Darüber hinaus sind sie in der Regel sicherer als manuelle Pressen, da sie mit einem automatischen Not-Aus-Schalter ausgestattet sind, der im Falle eines Notfalls betätigt werden kann, um die Maschine sofort auszuschalten.

Bördel und Beschneide Maschinen

Hydraulische Bördel und Beschneide Maschine, Kantenschneid-, Sicken-, Kräusel- und Bördelformmaschine wird verwendet, um kreisförmiges Biegen, Kantenbiegen, Kantencrimpen, Blechkantenschneiden und -beschneiden, Kantenbördeln an Kanten von runden Blechteilen durchzuführen.

Bördel- und Beschneidemaschinen sind Geräte, die in der Metallverarbeitung eingesetzt werden, um den Rand eines Blechs oder einer Platte umzubiegen und zu glätten. Sie werden in der Regel bei der Herstellung von Behältern, Tanks, Rohren und anderen zylindrischen oder abgerundeten Gegenständen verwendet.

Es gibt verschiedene Arten von Bördel- und Beschneidemaschinen, darunter manuelle, pneumatische und hydraulische Modelle. Manuelle Bördel- und Beschneidemaschinen erfordern menschliche Kraft, um den Biege- und Beschneideprozess durchzuführen. Pneumatische Maschinen nutzen Druckluft, um den Prozess zu automatisieren, während hydraulische Maschinen hydraulische Kräfte nutzen.

Moderne Bördel- und Beschneidemaschinen verfügen oft über computergesteuerte Funktionen und sind in der Lage, komplexe Formen und Konturen zu erzeugen. Einige Modelle sind auch in der Lage, eine Vielzahl von Materialien wie Stahl, Aluminium und Kupfer zu verarbeiten.

Insgesamt sind Bördel- und Beschneidemaschinen ein wichtiger Bestandteil der Metallverarbeitungsindustrie und tragen dazu bei, die Effizienz und Genauigkeit der Produktion zu verbessern.

Kantenschneidmaschine

Hydraulische Kantenschneid-, Sicken-, Kräusel- und Bördelform-Crimpmaschine wird verwendet, um kreisförmiges Biegen, Kantenbiegen, Kantencrimpen, Blechkantenschneiden und -beschneiden, Kantenbördeln an Kanten von runden Blechteilen durchzuführen.

Eine Kantenschneidmaschine wird in der Blechbearbeitung eingesetzt, um Kanten von Blechen zu schneiden oder zu entgraten. Die Maschine besteht in der Regel aus einer motorisierten Einheit, die mit einem rotierenden Schneidwerkzeug ausgestattet ist. Das Werkzeug schneidet die Kanten der Bleche in einer geraden oder abgewinkelten Form, je nach den Anforderungen des Benutzers.

Es gibt verschiedene Arten von Kantenschneidmaschinen, darunter Tafelscheren, Schneidstempel, Laser- oder Plasmaschneider. Tafelscheren werden in der Regel für das Schneiden gerader Kanten verwendet, während Schneidstempel zum Schneiden von abgewinkelten Kanten eingesetzt werden. Laser- oder Plasmaschneider können sowohl gerade als auch abgewinkelte Kanten schneiden und sind besonders nützlich für komplexe Formen.

Kantenschneidmaschinen werden in verschiedenen Branchen eingesetzt, darunter der Automobilindustrie, der Luft- und Raumfahrt, der Bauindustrie sowie in der Fertigung von Haushaltsgeräten und Elektronik.

Beschneide und-Umformmaschinen

Die Beschneide und-Umformmaschinen dient zum Besäumen, Sickenschneiden und Bördeln von runden Blechteilen. Es wird auch für quadratische und rechteckige Objekte verwendet. Hydraulische oder pneumatische Mehrkopf-Trimm-, Curling- und Sickenmaschine ist eine neue Art von Scheren-Trimm-, Curling- und Sickenmaschine. Es kann sowohl für quadratische Objekte als auch für runde Teile verwendet werden.

Beschneide- und Umformmaschinen sind Werkzeugmaschinen, die verwendet werden, um Metallbleche in verschiedene Formen zu bringen, indem sie sie schneiden und umformen. Diese Maschinen können verschiedene Aufgaben ausführen, wie zum Beispiel Schneiden, Biegen, Stanzen, Formen und Umformen von Blechen.

Die Beschneide- und Umformmaschinen gibt es in verschiedenen Ausführungen und Größen, um den Anforderungen einer breiten Palette von Anwendungen gerecht zu werden. Einige der gängigsten Typen von Beschneide- und Umformmaschinen sind:

- Tafelscheren: Diese Maschinen werden verwendet, um Bleche in geradlinige Formen zu schneiden. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern schneiden.

- Abkantpressen: Diese Maschinen werden verwendet, um Bleche in bestimmte Winkel zu biegen. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern biegen.

- Stanzmaschinen: Diese Maschinen werden verwendet, um Löcher und andere Formen in Bleche zu stanzen. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern stanzen.

- Rollenbiegemaschinen: Diese Maschinen werden verwendet, um Bleche in Zylinder oder andere runde Formen zu biegen. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern biegen.

- Schweißmaschinen: Diese Maschinen werden verwendet, um Bleche zu schweißen und können zum Beispiel für Schweißnähte an Karosserieteilen oder Metallkonstruktionen eingesetzt werden.

Beschneide- und Umformmaschinen sind wichtig für die Metallverarbeitung und werden in vielen Industrien eingesetzt, wie zum Beispiel im Automobilbau, in der Luftfahrtindustrie, im Maschinenbau und in der Bauindustrie.

Kantenwickelmaschine für Metall

Eine Kantenwickelmaschine ist eine Metallbearbeitungsmaschine, die auf das Bördeln der Kanten runder Blechteile spezialisiert ist. Kantenwickeln ist ein Metallformungsprozess, der von einem Blechrollwerkzeug durchgeführt wird.

Das Rundteil wird auf die Wendeform gelegt. Die Form wird von der unteren Drehwelle gedreht. Es gibt auch eine obere Form, die im Leerlauf ist. Das Teil zwischen der unteren und der oberen Form wird gedreht, während sich das Kantenrollwerkzeug in Teilerichtung bewegt

Eine Kantenwickelmaschine für die Metallbearbeitung ist eine Maschine, die dazu verwendet wird, die Kanten von Metallblechen oder -profilen zu wickeln oder zu biegen. Dies kann beispielsweise bei der Herstellung von Dachrinnen, Rohren oder Fensterrahmen erforderlich sein.

Die Kantenwickelmaschine besteht im Wesentlichen aus einer Walze, an der das Metallblech oder -profil befestigt wird, sowie einem Antriebssystem, das die Walze dreht und das Metall in die gewünschte Form bringt. Je nach Anforderungen des Herstellungsprozesses kann die Kantenwickelmaschine manuell oder automatisch betrieben werden.

Es gibt verschiedene Arten von Kantenwickelmaschinen für die Metallbearbeitung, die für unterschiedliche Anwendungen geeignet sind. Einige Maschinen sind speziell für das Biegen von Metallblechen konzipiert, während andere für das Biegen von Rohren oder Profilen ausgelegt sind. Es gibt auch Maschinen, die für das Wickeln von Kanten in komplexen Formen wie S- oder U-Kurven geeignet sind.

In der Regel werden Kantenwickelmaschinen in Metallwerkstätten, Fabriken oder Produktionsstätten eingesetzt, in denen Metallprodukte hergestellt werden. Sie sind ein wesentlicher Bestandteil der Metallbearbeitung und tragen zur Automatisierung und Effizienz der Produktion bei.

Poliermaschinen zum Polieren von Töpfen, Pfannen, Teekannen, Teekesseln und Deckeln

Eine Kochgeschirr-Poliermaschine ist eine Maschine, die zum Polieren von Kochgeschirr verwendet wird. Es kann zum Polieren der Innen- oder Außenseite von Kochgeschirr verwendet werden

Poliermaschinen zur Metallbearbeitung sind Werkzeuge, die verwendet werden, um Metallteile zu polieren und zu reinigen. Sie werden oft in der Herstellung von Kochgeschirr wie Töpfen, Pfannen, Teekannen, Teekesseln und Deckeln eingesetzt.

Poliermaschinen arbeiten durch das Auftragen von Poliermitteln wie Schleifpasten, Poliercremes und Polierwachs auf die Oberfläche des Metalls und das Verwenden von Polierscheiben, um das Material zu polieren und zu glätten. Diese Maschinen sind in der Regel mit rotierenden Scheiben ausgestattet, die sich mit hoher Geschwindigkeit drehen und das Poliermittel auf der Oberfläche des Metalls verteilen.

Es gibt verschiedene Arten von Poliermaschinen, die für die Bearbeitung von Metallen verwendet werden können. Einige davon sind tragbare Handpolierer, die von Hand bedient werden und in der Regel für kleinere Werkstücke verwendet werden. Andere sind größere stationäre Maschinen, die speziell für die Bearbeitung von größeren Metallteilen wie Töpfen, Pfannen und Deckeln entwickelt wurden.

Bei der Auswahl einer Poliermaschine für die Metallbearbeitung ist es wichtig, die Art des Metalls zu berücksichtigen, das bearbeitet werden soll, sowie die gewünschte Oberflächenbeschaffenheit. Eine hochwertige Poliermaschine kann dazu beitragen, die Produktivität zu erhöhen und die Qualität der bearbeiteten Metallteile zu verbessern.

Kochgeschirrschleifmaschine für Edelstahl und Aluminium

Eine Kochgeschirrschleifmaschine ist eine spezielle Art von Poliermaschine, die zur Bearbeitung von Kochgeschirr aus Edelstahl und Aluminium verwendet wird. Diese Maschinen werden hauptsächlich in der Küchenindustrie eingesetzt, um den Glanz von Kochgeschirrprodukten wie Töpfen, Pfannen, Teekannen, Teekesseln und Deckeln zu verbessern.

Die Kochgeschirrschleifmaschine besteht aus einer rotierenden Scheibe, die mit Polier- oder Schleifmittel beschichtet ist. Die Kochgeschirrprodukte werden manuell auf die rotierende Scheibe gelegt, um die rauen Kanten und Oberflächen des Kochgeschirrs zu glätten und zu polieren. Die Drehgeschwindigkeit der Maschine kann je nach Bedarf eingestellt werden, um eine optimale Politur zu erzielen.

Kochgeschirrschleifmaschinen sind in der Regel sehr robust und langlebig, um den anspruchsvollen Anforderungen der Küchenindustrie gerecht zu werden. Sie sind auch in verschiedenen Größen und Ausführungen erhältlich, um den unterschiedlichen Anforderungen der Kunden gerecht zu werden.

Einige Kochgeschirrschleifmaschinen sind mit automatischen Vorschubsystemen ausgestattet, um den Prozess zu automatisieren und die Produktionsgeschwindigkeit zu erhöhen. Die Verwendung einer Kochgeschirrschleifmaschine kann dazu beitragen, die Qualität und das Aussehen von Kochgeschirrprodukten zu verbessern und gleichzeitig die Produktivität zu steigern.

Poliermaschine für flache Oberflächen

Eine Poliermaschine für flache Oberflächen ist eine Art von Maschine, die verwendet wird, um die Oberflächen von flachen Werkstücken wie Metallplatten, Kunststoffplatten und Holzbrettern zu polieren. Diese Maschinen sind mit einer rotierenden Scheibe ausgestattet, die mit Polierpads oder Poliertüchern bedeckt ist. Die Scheibe dreht sich mit einer hohen Geschwindigkeit, während das Werkstück gegen sie gedrückt wird, um eine glatte, gleichmäßige Oberfläche zu erzielen.

Je nach Art des zu polierenden Materials und der gewünschten Oberflächenbeschaffenheit können verschiedene Arten von Poliermaschinen verwendet werden. Einige Poliermaschinen haben mehrere Rotationsgeschwindigkeiten, um unterschiedliche Oberflächenbehandlungen zu ermöglichen, während andere mit unterschiedlichen Arten von Polierpads oder -tüchern ausgestattet sind, um eine größere Vielfalt an Polier- und Glanzstufen zu erreichen.

Poliermaschinen für flache Oberflächen werden oft in der Metallbearbeitung, Automobilindustrie und anderen Fertigungsprozessen eingesetzt, bei denen die Oberflächenqualität von entscheidender Bedeutung ist.

Poliermaschine für Kochgeschirr aus Edelstahl

Poliermaschinen für Kochgeschirr aus Edelstahl gibt es in verschiedenen Ausführungen, je nach Art des zu polierenden Gegenstandes und der gewünschten Oberflächenqualität. Es gibt beispielsweise Poliermaschinen für Töpfe und Pfannen, Teekannen und Teekessel oder auch für Deckel.

Eine häufig eingesetzte Maschine ist die sogenannte Polierwalzenmaschine. Hierbei wird das zu polierende Kochgeschirr auf eine rotierende Walze gelegt, die mit Schleifpapier oder Schleifvlies bespannt ist. Die Walze dreht sich, während das Kochgeschirr durch das Schleifmaterial geführt wird. Auf diese Weise werden Kratzer, Schleifspuren und andere Unregelmäßigkeiten entfernt und die Oberfläche des Kochgeschirrs erhält eine glatte und gleichmäßige Struktur.

Es gibt auch Poliermaschinen, bei denen das Kochgeschirr nicht auf einer Walze, sondern auf einer horizontalen Fläche bearbeitet wird. Hierbei wird das Kochgeschirr von einer rotierenden Scheibe bearbeitet, auf der Schleifpapier oder Schleifvlies angebracht ist.

In jedem Fall sind Poliermaschinen für Kochgeschirr aus Edelstahl eine effiziente Möglichkeit, um eine gleichmäßige und glatte Oberfläche zu erzielen.

Kantenschneid- und Sickenmaschine für die Feuerlöscherproduktion

Die Kantenschneid- und Sickenmaschine wird in der Regel in der Feuerlöscherproduktion eingesetzt, um Feuerlöscherbehälter aus Stahlblech herzustellen. Sie wird auch als Kantenschneid- und Rundmaschine bezeichnet und ist ein wichtiger Bestandteil des Produktionsprozesses.

Die Maschine ist in der Lage, das Stahlblech zu schneiden, zu formen und zu biegen, um den Feuerlöscherbehälter zu erzeugen. Sie besteht aus einer Grundplatte, einem Messer, einer Rolle und einem Antriebsmechanismus. Das Messer schneidet das Stahlblech, während die Rolle es gleichzeitig biegt und formt, um die gewünschte Form zu erreichen.

Die Kantenschneid- und Sickenmaschine kann in verschiedenen Größen und Kapazitäten erhältlich sein, um den Anforderungen der Produktion gerecht zu werden. Sie kann auch mit anderen Maschinen und Ausrüstungen in der Produktionslinie verbunden werden, um einen effizienten und nahtlosen Produktionsprozess zu gewährleisten

Kantenschneid- und Sickenmaschine für Heißwasserboiler

Eine Kantenschneide-Bördelmaschine ist ein Gerät mit einem Satz von Klingen, die sich mit hoher Geschwindigkeit drehen, um Bleche zu schneiden und zu beschneiden. Die Maschine wird bei der Herstellung von Rundteilen, Randschnitten, Sicken und Kantenschnitten eingesetzt. Es wird auch zum Besäumen und Besäumen von Blechen verwendet.

Eine Kantenschneid- und Sickenmaschine für Heißwasserboiler ist eine spezialisierte Maschine, die in der Metallbearbeitung eingesetzt wird, um präzise Schneide- und Sickenoperationen an den Kanten von Heißwasserboilern durchzuführen. Diese Maschinen werden in der Regel von Unternehmen hergestellt, die Heißwasserboiler produzieren, und sind speziell auf die Anforderungen der Herstellung von Heißwasserboilern abgestimmt.

Die Maschine kann mit verschiedenen Werkzeugen ausgestattet sein, um unterschiedliche Arten von Schneide- und Sickenoperationen durchzuführen. Sie kann auch automatisierte Funktionen haben, um den Produktionsprozess zu beschleunigen und die Präzision zu erhöhen.

Die Kantenschneid- und Sickenmaschine für Heißwasserboiler ist ein wichtiger Bestandteil in der Produktion von Heißwasserboilern, da sie eine hohe Genauigkeit und Effizienz bei der Bearbeitung von Metallteilen gewährleistet.

Produktionslinie für Kochgeschirr und Metallverarbeitungsmaschinen

„Warum Kochgeschirr verwendet wird“ ist eine Frage, über die wir meistens nie nachdenken oder sprechen, aber wir wissen, dass Kochgeschirr, Küchengeschirr, Backgeschirr oder alle anderen Gegenstände, die wir zur Ernährung verwenden, dieselbe Geschichte haben wie die Menschheit selbst. Kochgeschirrprodukte werden nach Verwendungszweck in 2 Hauptunterkategorien eingeteilt: professionell und nicht professionell. Als professionelles Kochgeschirr gelten Töpfe, Pfannen, Teller und Besteck, die hauptsächlich in gewerblichen Einrichtungen wie Restaurants, Hotels und Catering-Unternehmen verwendet werden. Nicht professionelle Kochgeschirrprodukte verwenden wir in unseren Häusern.

Eine Produktionslinie für Kochgeschirr und Metallverarbeitungsmaschinen umfasst in der Regel mehrere Maschinen, die verschiedene Schritte der Produktion abdecken. Hier sind einige der typischen Maschinen, die in solch einer Produktionslinie vorkommen können:

- Abkantpresse: Wird zum Biegen von Metallplatten verwendet.

- Hydraulische Tiefziehmaschine: Wird zum Tiefziehen von Metallplatten verwendet.

- Rollmaschine: Wird zum Walzen von Metallplatten in verschiedene Formen verwendet.

- Schweißroboter: Wird zum automatischen Schweißen von Metallteilen verwendet.

- Poliermaschine: Wird zum Polieren von Kochgeschirr und anderen Metallteilen verwendet.

- Schneidemaschine: Wird zum Schneiden von Metallplatten und Rohren verwendet.

- Rohrbiegemaschine: Wird zum Biegen von Metallrohren verwendet.

- Stanzen: Wird zum Stanzen von Löchern und Formen in Metallteilen verwendet.

Diese Maschinen werden in der Regel in einer spezifischen Reihenfolge aufgestellt, um einen effizienten Produktionsprozess zu ermöglichen. Der Prozess beginnt normalerweise mit der Vorbereitung der Rohstoffe, gefolgt von der Bearbeitung und Montage der Teile, bevor sie poliert, verpackt und versandt werden.

Hersteller von Kochgeschirr oder Küchenartikeln, die hauptsächlich Geräte zur Lebensmittelzubereitung herstellen, wie z. Kaffeepresse, Rührschüsseln, Kochtopf, Blechpfanne, Bratpfanne, Suppentopf, Sieb und Tablett. Diese Ausrüstung zum Zubereiten oder Servieren von Speisen muss einen Herstellungsprozess durchlaufen.

Warum wird Küchengeschirr aus so vielen verschiedenen Materialien hergestellt?

Küchengeräte werden je nach Verwendungszweck aus verschiedenen Materialien hergestellt und hergestellt. Die häufigsten sind Metalle. Metalle werden in der Küchengeschirrindustrie aufgrund ihres erschwinglichen Preises, ihrer langen Lebensdauer und ihrer Eigenschaften häufig verwendet.

Kochgeschirr wird aus verschiedenen Materialien hergestellt, um verschiedene Zwecke und Bedürfnisse zu erfüllen. Jedes Material hat seine eigenen Eigenschaften und Vor- und Nachteile. Hier sind einige der häufigsten Materialien und ihre Eigenschaften:

- Edelstahl: Edelstahl ist ein beliebtes Material für Kochgeschirr aufgrund seiner Haltbarkeit und Widerstandsfähigkeit gegenüber Rost und Kratzern. Es leitet jedoch Wärme nicht so effektiv wie andere Materialien und kann dazu führen, dass Lebensmittel anhaften.

- Aluminium: Aluminium ist ein ausgezeichneter Wärmeleiter und wird oft für Kochgeschirr verwendet, das schnell und gleichmäßig erhitzt werden muss. Es ist jedoch auch ein weiches Material, das leicht zerkratzt werden kann und nicht so langlebig ist wie andere Materialien.

- Kupfer: Kupfer ist ein ausgezeichneter Wärmeleiter und wird oft für professionelles Kochgeschirr verwendet. Es ist jedoch teuer und erfordert eine regelmäßige Pflege, um Verfärbungen zu vermeiden.

- Gusseisen: Gusseisen ist ein sehr haltbares Material, das Wärme gut speichert und gleichmäßig abgibt. Es kann jedoch schwer sein und erfordert eine besondere Pflege, um Rostbildung zu vermeiden.

- Emaille: Emaille ist eine Schicht aus geschmolzenem Glas, die auf Kochgeschirr aufgetragen wird. Es ist leicht zu reinigen und verfärbt nicht, aber es kann bei hohen Temperaturen beschädigt werden.

Je nach Anwendung und Vorliebe kann es sinnvoll sein, Kochgeschirr aus verschiedenen Materialien zu wählen.

Der Hauptgrund, warum Metall in der Kochgeschirrindustrie verwendet wird, ist, dass Metall Wärme gut leitet und Metall nicht mit den Lebensmitteln reagiert, mit denen es in Kontakt kommt. In einigen Fällen können einige Metalle beim Erhitzen reagieren, und in solchen Situationen muss das Teil, das als Küchengeschirr verwendet wird, mit einem anderen Material beschichtet oder verkleidet werden. Metalle haben zudem eine lange Haltbarkeit und sind langlebig in Gebrauch und Transport.

Unsere Kunden sind Großhändler für Kochgeschirr und Küchengeräte sowie Hersteller von Produkten

Unsere Maschinen werden weltweit vermarktet und Großhändler für Küchengeräte oder Unternehmen, die Produkte wie Edelstahltöpfe, Pfannen, Schnellkochtöpfe, Teekannen, Wasserkocher, Backbleche, Bratpfannen, Saucen- oder Bratpfannen, Schmorpfannen, Wok, Backformen, Backbleche herstellen , Kuchenform, Kaffeepresse, Rührschüsseln, Topf, Blechpfanne, Bratpfanne, Suppentopf, Sieb und Tablett müssen über einige grundlegende Maschinen verfügen, um sie herzustellen. Der Prozess beginnt mit Blech und endet mit bereits verpackten und verkaufsfertigen Produkten. Nachfolgend listen wir die notwendigen Produktionsmaschinen für jeden Küchenartikel-Produkttyp auf:

Alle Arten von Töpfen, Pfannen, Schüsseln, Woks und Tabletts aus Metall:

- Kreisschneidemaschine

- Tiefziehpresse

- Vertikale Kantenschneidemaschine

- Horizontale Kantenschneid- und Sickenmaschine (zum Schneiden und Trimmen von Felgen)

- Poliermaschine zum Innen- und Außenpolieren oder Schleifen

- Nietmaschine zum Nieten des Griffs an den Topfkörper

Alle Arten von Wasserkochern, Teekannen und Kaffeekannen

- Kreisschneidemaschine

- Tiefziehpresse oder mechanische Exzenterpresse

- Horizontale Kantenschneid- und Sickenmaschine (zum Schneiden und Trimmen von Felgen)

- Poliermaschine zum Innen- und Außenpolieren oder Schleifen

- Nietmaschine zum Nieten des Griffs an den Topfkörper

Maschinen zur Herstellung von Kochgeschirr Edelstahl

Es gibt verschiedene Arten von Maschinen, die bei der Herstellung von Edelstahl-Kochgeschirr eingesetzt werden. Hier sind einige Beispiele:

- Stanzmaschine: Diese Maschine wird verwendet, um Formen aus Edelstahlblech auszuschneiden, die später zu Kochgeschirr zusammengesetzt werden.

- Tiefziehmaschine: Nachdem die Formen ausgestanzt sind, werden sie in eine Tiefziehmaschine gelegt, die das Blech in die gewünschte Form zieht.

- Schweißmaschine: Einige Arten von Kochgeschirr, wie Töpfe oder Pfannen, bestehen aus mehreren Teilen, die miteinander verschweißt werden müssen. Eine Schweißmaschine kann verwendet werden, um diese Teile zu verbinden.

- Poliermaschine: Nachdem das Kochgeschirr hergestellt wurde, wird es normalerweise poliert, um eine glatte und glänzende Oberfläche zu erhalten. Eine Poliermaschine kann verwendet werden, um diesen Prozess zu automatisieren und zu beschleunigen.

- Beschichtungsmaschine: Einige Arten von Kochgeschirr werden beschichtet, um ihre Antihaft- oder Kratzfestigkeitseigenschaften zu verbessern. Eine Beschichtungsmaschine kann verwendet werden, um eine gleichmäßige Schicht auf das Kochgeschirr aufzutragen.

Diese Maschinen werden normalerweise in einer Produktionslinie kombiniert, um den Herstellungsprozess zu optimieren und zu beschleunigen.

Wir, als EMS Metallbearbeitungsmaschinen, sind bereits seit 3 Jahrzehnten auf die Herstellung von Produktionsmaschinen für Kochgeschirr, Küchengeschirr, Hotelgeschirr, Backgeschirr und Besteck spezialisiert. Wir haben eine End-to-End-Produktion in unserem Werk und liefern unsere Produkte an Großhandelslieferanten für Kochgeschirr, Küchengeschirr, Hotelgeschirr und Backwaren in Deutschland, Österreich und der Schweiz