Metallbearbeitungsmaschinen wie Bördel und Beschneide Maschinen, Flanschmaschinen, Beschneide und Bördelmaschinen, Umformtechnik, Rohrbiegemaschinen, Bandsäge für Metall, Hydraulische Horizontalpresse, Kantenschneide-Bördelmaschine, Kantenbördelmaschine, Entgratungsmaschine, Innen- und Außenpoliermaschine für Edelstahltöpfe, Kreisschneidemaschine, Profilbiegemaschine und Rundschweißmaschine

Maßgeschneiderte Skalierung für spezifische Anwendungen

Die automatisierte Herstellung von Behältern, Fässern und Kesseln wird durch unsere Lösungen exakt auf das jeweilige Einsatzgebiet und die gewünschte Ausbringung angepasst. Dabei bieten wir sowohl lineare Lösungen als auch Inselkonzepte an, die eine bedarfsorientierte Automation ermöglichen. Spezielle Kantenvorbereitung für das Laserschweißen sowie wirtschaftliche Rüstkonzepte bis hin zur Fertigung „Just-in-Sequence“ sind Teil unseres Leistungsspektrums. Wir kombinieren Standard- und Sondermaschinen und bieten Ferndiagnose über LAN, WLAN oder GSM an, ergänzt durch umfassende Dokumentation gemäß CE-Richtlinien für die Gesamtanlage.

Unser Konzept

EMS entwickelt und fertigt Maschinen und Anlagen für die automatisierte Herstellung von Behältern in großem Maßstab. Alle Arbeitsschritte, von der Vorbereitung bis zur Fertigung, werden dabei aus einer Hand angeboten. Unsere erprobten Standardkomponenten sind perfekt aufeinander abgestimmt und können nahtlos mit Robotern kombiniert werden, um leistungsfähige Fertigungseinrichtungen zu schaffen.

Flexible Präzisionsfertigung

Unsere Fertigungslinien ermöglichen eine einfache Umstellung auf verschiedene Längen, Durchmesser, Formen und Bearbeitungen durch Programmwechsel. Dabei werden zahlreiche Einzelschritte wie Beschneiden, Formen, Stanzen, Fügen, Montieren, Schweißen und Prüfen automatisch und mit höchster Präzision an die jeweilige Aufgabe angepasst. Besonderes Augenmerk legen wir auf die Kantenvorbereitung für den Schweißprozess, um eine herausragende Prozesssicherheit und minimale Ausschussquoten zu gewährleisten.

Maschinenprogramm für die Metallbearbeitung

Unsere Metallbearbeitungsmaschinen sind:

- Rohrbiegemaschine

- Spanlose Metallumformung – Metalldrücken – Drückwalzen

- Horizontale Presse

- Hydraulische Transferpressen

- Bandsäge für Metall

- Profilbiegemaschine

- Hydraulische Tiefziehpressen

- Rundschweißmaschine

- Kantenschneide-Bördelmaschine

- Topf- und Pfannenpoliermaschine

- Poliermaschine für flache Oberflächen

Besteck-Produktionslinie: Eine Besteck-Produktionslinie ist eine Art Maschine, die Besteck in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Messerschleifer, den Messerschärfer und den Klingenpolierer.

Kochgeschirr-Herstellungsmaschine: Eine Kochgeschirr-Herstellungsmaschine ist eine Art Maschine, die Kochgeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie den Topfmacher, den Pfannenmacher und den Wokmacher.

Küchengeschirr-Produktionsmaschine: Eine Küchengeschirr-Produktionsmaschine ist eine Art Maschine, die Küchengeschirr in einem kontinuierlichen Prozess herstellt. Es umfasst verschiedene Arten von Maschinen wie Maschinen zur Herstellung von Teekesseln, Produktionslinien für Besteck, Produktionslinien für Töpfe und Pfannen

Wir entwerfen, fertigen und montieren komplette Produktionslinien für Kochgeschirr, Küchengeschirr, Hotelgeschirr und Besteck sowie einzelne Maschinen für einen bestimmten Zweck

Spanlose Metallumformung – Metalldrücken – Drückwalzen

Spanlose Metallumformung umfasst eine Vielzahl von Techniken, die alle darauf abzielen, Metalle ohne den Einsatz von Schneidwerkzeugen oder das Abtragen von Material zu formen. Diese Verfahren werden häufig in der industriellen Produktion eingesetzt, um Komponenten mit hoher Präzision und Effizienz herzustellen. Zu den wichtigsten Methoden der spanlosen Metallumformung gehören Metalldrücken, Drückwalzen, Projizieren, Flanschformen und Spalten. Jede dieser Techniken hat spezifische Anwendungen und Vorteile.

Spanlose Metallumformung

Spanlose Metallumformung, auch bekannt als nicht spanende oder plastische Metallumformung, umfasst eine Vielzahl von Prozessen, bei denen Metallteile durch plastische Verformung geformt werden, ohne dass Material abgetragen wird. Diese Verfahren sind von großer Bedeutung in der industriellen Fertigung, da sie effizient, kostengünstig und materialschonend sind. Hier sind einige der wichtigsten Aspekte und Methoden der spanlosen Metallumformung:

Vorteile der spanlosen Metallumformung

- Materialeinsparung: Da kein Material abgetragen wird, entsteht weniger Abfall.

- Verbesserte mechanische Eigenschaften: Durch die plastische Verformung werden die Werkstücke oft fester und zäher.

- Hohe Effizienz: Viele Verfahren sind schnell und können große Stückzahlen in kurzer Zeit produzieren.

- Vielseitigkeit: Diese Verfahren können auf eine breite Palette von Metallen und Legierungen angewendet werden.

- Wirtschaftlichkeit: Geringere Werkzeug- und Maschinenkosten im Vergleich zu spanenden Verfahren.

Hydraulische Transferpressen

Hydraulische Transferpressen werden in der Metallverarbeitung eingesetzt, um Teile durch Druck auf ein Werkstück zu übertragen. Diese Maschinen können für eine Vielzahl von Anwendungen eingesetzt werden, wie zum Beispiel für die Herstellung von Automobilteilen, Haushaltsgeräten und elektronischen Geräten.

Die hydraulischen Transferpressen bestehen aus einem hydraulischen Zylinder, einem Stößel, einer Transfermatrize und einer Steuerungseinheit. Der hydraulische Zylinder liefert die benötigte Kraft für den Druck und der Stößel drückt das Werkstück auf die Transfermatrize. Die Transfermatrize ist das Werkzeug, das die Form des Werkstücks bestimmt.

Die Steuerungseinheit steuert die Bewegungen des Stößels und der Transfermatrize, um sicherzustellen, dass das Werkstück in der richtigen Position bleibt und der Druck gleichmäßig auf das Werkstück verteilt wird. Einige hydraulische Transferpressen sind auch mit automatischen Werkstückwechslern ausgestattet, um die Effizienz und Produktivität zu erhöhen.

Hydraulische Transferpressen können in verschiedenen Größen und Kapazitäten hergestellt werden, je nach den Anforderungen der jeweiligen Anwendung. Sie können auch für eine Vielzahl von Materialien eingesetzt werden, wie zum Beispiel Aluminium, Stahl, Kupfer und Kunststoffe.

Die Verwendung von hydraulischen Transferpressen bietet zahlreiche Vorteile, darunter hohe Produktivität, Präzision, Wiederholbarkeit und Vielseitigkeit. Sie können auch dazu beitragen, die Kosten zu senken, indem sie den Bedarf an manueller Arbeit reduzieren und die Produktionszeiten verkürzen.

Hydraulische Pressen sind unverzichtbare Werkzeuge in der modernen Industrie. Sie spielen eine zentrale Rolle in zahlreichen Produktionsprozessen, von der Automobilherstellung bis hin zur Luft- und Raumfahrttechnik. Ihr breites Anwendungsspektrum und ihre Leistungsfähigkeit machen sie zu einem Schlüsselinstrument in der Fertigung und Bearbeitung von Materialien. In diesem Artikel werden wir die verschiedenen Aspekte hydraulischer Pressen untersuchen, ihre Funktionsweise, die unterschiedlichen Typen, ihre Anwendungen in verschiedenen Industriezweigen und die Materialien, die mit diesen Pressen bearbeitet werden können. Ziel ist es, ein umfassendes Verständnis für diese faszinierende Technologie zu vermitteln und ihre Bedeutung in der industriellen Praxis aufzuzeigen.

Hydraulische Pressen basieren auf dem Prinzip der Hydraulik, einer Technologie, die Flüssigkeiten zur Übertragung von Kraft und Bewegung nutzt. Diese Maschinen sind in der Lage, enorme Kräfte zu erzeugen, die weit über die Möglichkeiten mechanischer Pressen hinausgehen. Dadurch können sie auch die härtesten Materialien formen, schneiden und bearbeiten. Die Hydraulik selbst hat eine lange Geschichte, die bis in die Antike zurückreicht, aber ihre moderne Anwendung in Pressen ist ein Ergebnis jahrzehntelanger Entwicklung und Innovation.

Ein wesentlicher Vorteil hydraulischer Pressen liegt in ihrer Flexibilität und Anpassungsfähigkeit. Sie können für eine Vielzahl von Aufgaben konfiguriert werden, von einfachen Biege- und Stanzvorgängen bis hin zu komplexen Umformprozessen. Diese Vielseitigkeit macht sie zu einem unverzichtbaren Werkzeug in vielen Fertigungsprozessen. Darüber hinaus haben Fortschritte in der Hydrauliktechnologie zur Entwicklung von Pressen geführt, die nicht nur leistungsfähiger, sondern auch effizienter und umweltfreundlicher sind.

Im Laufe dieses Artikels werden wir die Funktionsweise hydraulischer Pressen detailliert erklären und die verschiedenen Typen von Pressen, die in der Industrie verwendet werden, vorstellen. Wir werden auch auf die verschiedenen Anwendungen dieser Pressen eingehen und aufzeigen, wie sie in verschiedenen Branchen eingesetzt werden, um spezifische Produktionsanforderungen zu erfüllen. Schließlich werden wir die Materialien untersuchen, die mit hydraulischen Pressen bearbeitet werden können, und einen Blick auf die zukünftigen Entwicklungen und Innovationen in der Hydraulikpresstechnologie werfen.

Hydraulische Pressen sind weit mehr als nur Maschinen, die Materialien bearbeiten. Sie sind Symbole für technologische Innovation und industrielle Effizienz. Ihre Fähigkeit, große Kräfte präzise zu kontrollieren und auf Materialien anzuwenden, hat die Art und Weise, wie wir Produkte herstellen und Materialien formen, revolutioniert. Dieser Artikel soll ein tieferes Verständnis für diese bemerkenswerte Technologie vermitteln und ihre Bedeutung in der modernen Industrie hervorheben.

Grundlagen der hydraulischen Pressen

Funktionsweise

Hydraulische Pressen nutzen das Prinzip der Hydraulik, um große Kräfte zu erzeugen und auf Werkstücke anzuwenden. Das grundlegende Prinzip der Hydraulik beruht auf dem Gesetz von Pascal, das besagt, dass ein Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, in alle Richtungen gleichmäßig übertragen wird. Dies bedeutet, dass durch die Anwendung einer kleinen Kraft auf einen kleinen Kolben eine viel größere Kraft auf einen größeren Kolben ausgeübt werden kann.

Eine typische hydraulische Presse besteht aus den folgenden Hauptkomponenten:

- Hydraulikpumpe: Die Pumpe erzeugt den erforderlichen Druck, indem sie Hydraulikflüssigkeit in das System presst.

- Hydraulikzylinder: Der Zylinder enthält die Kolben, die die mechanische Arbeit verrichten. Wenn die Hydraulikflüssigkeit in den Zylinder gepumpt wird, drückt sie den Kolben nach unten.

- Ventile: Diese steuern den Fluss der Hydraulikflüssigkeit und sorgen dafür, dass der Druck gleichmäßig und kontrolliert aufrechterhalten wird.

- Rahmen: Der Rahmen der Presse hält alle Komponenten zusammen und bietet die notwendige strukturelle Unterstützung, um den hohen Kräften standzuhalten.

Der Prozess beginnt, wenn die Hydraulikpumpe eingeschaltet wird und die Hydraulikflüssigkeit unter Druck gesetzt wird. Diese Flüssigkeit wird durch die Ventile in den Hydraulikzylinder geleitet. Der Druck der Flüssigkeit zwingt den Kolben im Zylinder nach unten, wodurch eine große Kraft auf das Werkstück ausgeübt wird, das sich auf einem festen Untergrund befindet. Durch die Kontrolle der Menge und des Drucks der Hydraulikflüssigkeit kann die Kraft, die auf das Werkstück ausgeübt wird, präzise gesteuert werden.

Geschichtliche Entwicklung

Die Geschichte der hydraulischen Pressen ist eng mit der Entwicklung der Hydrauliktechnologie verbunden. Die Grundlagen der Hydraulik wurden erstmals im 17. Jahrhundert von Blaise Pascal formuliert, der das nach ihm benannte Pascal’sche Gesetz entwickelte. Dieses Gesetz legte den Grundstein für die Entwicklung moderner Hydrauliksysteme.

Im 19. Jahrhundert begann die industrielle Anwendung der Hydraulik, insbesondere durch den britischen Ingenieur Joseph Bramah, der als einer der Pioniere der hydraulischen Pressentechnologie gilt. Bramah patentierte 1795 eine hydraulische Presse, die als „Bramah-Presse“ bekannt wurde. Diese frühe Presse nutzte Wasserdruck, um große Kräfte zu erzeugen und revolutionierte die Metallbearbeitung und andere industrielle Prozesse.

Mit der Weiterentwicklung der Hydraulikpumpen und -systeme im 20. Jahrhundert wurden hydraulische Pressen immer leistungsfähiger und vielseitiger. Die Einführung von Hochdruckhydrauliksystemen ermöglichte die Herstellung von Pressen, die Kräfte von mehreren tausend Tonnen erzeugen konnten. Diese Pressen fanden breite Anwendung in der Automobilindustrie, der Luft- und Raumfahrttechnik und vielen anderen Bereichen.

Heutzutage sind hydraulische Pressen High-Tech-Maschinen, die mit präzisen Steuerungssystemen ausgestattet sind und in der Lage sind, komplexe Umformprozesse mit hoher Genauigkeit durchzuführen. Sie sind unverzichtbare Werkzeuge in der modernen Fertigung und spielen eine entscheidende Rolle in zahlreichen industriellen Anwendungen.

Typen von hydraulischen Pressen

Einfache hydraulische Pressen

Einfache hydraulische Pressen, auch als Einstufen- oder Einständerpressen bekannt, sind die grundlegendste Form hydraulischer Pressen. Sie bestehen aus einem einzelnen Hydraulikzylinder, der eine vertikale Bewegung ausführt, um Druck auf ein Werkstück auszuüben. Diese Pressen sind ideal für einfache Aufgaben wie Biegen, Stanzen, Pressen und Montieren. Sie zeichnen sich durch ihre einfache Konstruktion, Zuverlässigkeit und Benutzerfreundlichkeit aus. Typische Anwendungen finden sich in kleinen Werkstätten und bei der Herstellung von Bauteilen in geringeren Stückzahlen.

Die Hauptmerkmale einfacher hydraulischer Pressen sind:

- Kompakte Bauweise: Aufgrund ihrer Einfachheit nehmen sie wenig Platz ein und sind leicht zu warten.

- Vielseitigkeit: Sie können für eine Vielzahl von Anwendungen angepasst werden, indem verschiedene Werkzeuge und Vorrichtungen verwendet werden.

- Kosteneffizienz: Sie sind in der Regel kostengünstiger in der Anschaffung und im Betrieb als komplexere Pressensysteme.

Doppeltwirkende hydraulische Pressen

Doppeltwirkende hydraulische Pressen, auch als Zweistufenpressen bekannt, verwenden zwei Hydraulikzylinder, um sowohl eine Druck- als auch eine Rückzugsbewegung zu erzeugen. Dies ermöglicht eine höhere Präzision und Kontrolle über den Pressvorgang. Diese Pressen sind besonders nützlich für Anwendungen, die einen gleichmäßigen Druckverlauf und eine genaue Positionierung erfordern, wie z.B. das Tiefziehen von Metallen, das Formen von Kunststoffteilen und das Kalibrieren von Werkstücken.

Die Hauptmerkmale doppeltwirkender hydraulischer Pressen sind:

- Erhöhte Präzision: Durch die Verwendung von zwei Zylindern kann die Bewegung des Presskopfes genauer gesteuert werden.

- Gleichmäßiger Druckverlauf: Sie bieten eine gleichmäßigere Druckverteilung während des gesamten Pressvorgangs, was zu höherer Qualität der bearbeiteten Werkstücke führt.

- Flexibilität: Sie können in einer Vielzahl von industriellen Prozessen eingesetzt werden, die eine präzise Steuerung erfordern.

Spezialhydraulikpressen

Spezialhydraulikpressen sind für spezifische Anwendungen und Anforderungen ausgelegt. Sie umfassen eine breite Palette von Pressen, die für besondere Aufgaben konzipiert sind, wie z.B. Pulvermetallurgiepressen, Schmiedepressen, und Hydroforming-Pressen.

- Pulvermetallurgiepressen: Diese Pressen werden verwendet, um pulverförmige Materialien unter hohem Druck zu verdichten und zu formen. Sie sind entscheidend in der Herstellung von gesinterten Bauteilen, die in der Automobil- und Werkzeugindustrie weit verbreitet sind.

- Schmiedepressen: Diese Pressen sind für die Umformung von Metallen bei hohen Temperaturen ausgelegt. Sie erzeugen extreme Kräfte, die notwendig sind, um Metalle in die gewünschte Form zu bringen. Schmiedepressen werden häufig in der Herstellung von Komponenten für die Luft- und Raumfahrt, den Maschinenbau und die Automobilindustrie eingesetzt.

- Hydroforming-Pressen: Diese spezialisierte Form der hydraulischen Presse verwendet Hochdruckflüssigkeit, um Rohre und Bleche in komplexe Formen zu bringen. Hydroforming ist besonders in der Automobilindustrie beliebt, um leichte und dennoch starke Bauteile herzustellen.

Die Hauptmerkmale von Spezialhydraulikpressen sind:

- Anpassung an spezifische Anwendungen: Sie sind speziell für bestimmte industrielle Prozesse und Anforderungen entwickelt.

- Hohe Leistung und Effizienz: Diese Pressen sind in der Lage, sehr hohe Kräfte und Drücke zu erzeugen, um anspruchsvolle Aufgaben zu bewältigen.

- Technologische Innovationen: Sie beinhalten oft fortschrittliche Technologien und Materialien, um ihre Leistung und Zuverlässigkeit zu maximieren.

Anwendungen von hydraulischen Pressen

Hydraulische Pressen finden in einer Vielzahl von Industriezweigen Anwendung. Ihre Fähigkeit, große Kräfte präzise zu kontrollieren, macht sie zu einem unverzichtbaren Werkzeug in der Fertigung und Bearbeitung. Im Folgenden werden einige der wichtigsten Anwendungsgebiete detailliert beschrieben.

Automobilindustrie

Die Automobilindustrie ist einer der größten Nutzer hydraulischer Pressen. Diese Maschinen sind entscheidend für die Herstellung einer Vielzahl von Fahrzeugkomponenten.

- Blechumformung: Hydraulische Pressen werden verwendet, um Karosserieteile aus Blech zu formen. Die Fähigkeit, große Flächen mit gleichmäßigem Druck zu bearbeiten, ermöglicht die Herstellung von komplexen Formen und Strukturen.

- Montage von Bauteilen: Hydraulische Pressen kommen auch bei der Montage von Fahrzeugkomponenten zum Einsatz. Dies umfasst das Einpressen von Lagern, das Montieren von Motor- und Getriebekomponenten sowie das Fügen von Fahrwerksteilen.

- Recycling: Alte Fahrzeuge werden oft in Schrottpressen zerlegt, die hydraulische Pressen verwenden, um das Material zu verdichten und für die Wiederverwertung vorzubereiten.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind hydraulische Pressen unverzichtbar für die Herstellung von leichten, aber starken Komponenten.

- Umformung von Aluminium- und Titanlegierungen: Diese Materialien sind wegen ihrer Festigkeit und Leichtigkeit in der Luftfahrt sehr beliebt. Hydraulische Pressen werden verwendet, um diese Metalle in präzise Formen zu bringen, die in Flugzeugen und Raumfahrzeugen benötigt werden.

- Kompositmaterialien: In der modernen Luftfahrt werden zunehmend Verbundwerkstoffe verwendet. Hydraulische Pressen spielen eine wichtige Rolle bei der Herstellung und Formung dieser Materialien.

- Test- und Prüfverfahren: Hydraulische Pressen werden auch für Tests und Prüfungen von Bauteilen unter extremen Bedingungen eingesetzt, um ihre Festigkeit und Zuverlässigkeit zu gewährleisten.

Bauindustrie

In der Bauindustrie kommen hydraulische Pressen in verschiedenen Bereichen zum Einsatz, von der Herstellung von Bauelementen bis hin zur Wartung von Maschinen.

- Herstellung von Betonbauteilen: Hydraulische Pressen werden verwendet, um Betonblöcke, -platten und -pfeiler zu formen. Der hohe Druck ermöglicht eine dichte und gleichmäßige Verdichtung des Betons.

- Formen und Biegen von Stahlträgern: Stahl ist ein zentrales Baumaterial, und hydraulische Pressen werden verwendet, um Stahlträger in die gewünschten Formen und Größen zu bringen.

- Reparatur und Wartung: Hydraulische Pressen sind auch in der Wartung und Reparatur von Baumaschinen von Bedeutung, insbesondere beim Austausch von Lagern und anderen verschleißanfälligen Komponenten.

Recycling

Die Recyclingindustrie nutzt hydraulische Pressen, um Materialien zu verdichten und für die Wiederverwertung vorzubereiten.

- Schrottpressen: Hydraulische Pressen werden verwendet, um Metallschrott in kompakte Blöcke zu pressen, die leichter zu transportieren und zu recyceln sind.

- Papierrecycling: Auch in der Papierindustrie kommen hydraulische Pressen zum Einsatz, um Altpapier zu Ballen zu pressen und für den Recyclingprozess vorzubereiten.

- Kunststoffrecycling: Kunststoffabfälle werden mithilfe hydraulischer Pressen verdichtet und zu handlichen Paketen verarbeitet, die in Recyclinganlagen weiterverarbeitet werden können.

Weitere Anwendungen

Neben den oben genannten Bereichen gibt es viele weitere Anwendungen für hydraulische Pressen.

- Schmuckherstellung: In der Schmuckindustrie werden hydraulische Pressen verwendet, um Edelmetalle und -steine zu formen und zu bearbeiten.

- Elektronikindustrie: Hydraulische Pressen spielen eine Rolle bei der Herstellung und Montage von elektronischen Komponenten, indem sie Präzision und Genauigkeit bei der Bearbeitung gewährleisten.

- Lebensmittelindustrie: In der Lebensmittelverarbeitung werden hydraulische Pressen verwendet, um Öle aus Samen zu extrahieren, Fruchtsäfte zu pressen und verschiedene Lebensmittelprodukte zu formen und zu verpacken.

Die Vielseitigkeit hydraulischer Pressen macht sie zu einem unverzichtbaren Werkzeug in zahlreichen Industriezweigen. Ihre Fähigkeit, große Kräfte präzise zu kontrollieren und auf eine Vielzahl von Materialien anzuwenden, ermöglicht eine breite Palette von Anwendungen, die von der Herstellung und Montage bis hin zum Recycling und zur Qualitätsprüfung reichen.

Materialien, die bei hydraulischen Pressen verwendet werden

Hydraulische Pressen sind in der Lage, eine Vielzahl von Materialien zu bearbeiten, von Metallen und Kunststoffen bis hin zu Verbundwerkstoffen. Die Wahl des Materials hängt von der spezifischen Anwendung und den gewünschten Eigenschaften des Endprodukts ab. In diesem Abschnitt werden die wichtigsten Materialien und ihre Eigenschaften sowie ihre Verwendung in hydraulischen Pressen beschrieben.

Metalle

Metalle sind das häufigste Material, das mit hydraulischen Pressen bearbeitet wird. Ihre Festigkeit, Formbarkeit und Vielseitigkeit machen sie ideal für zahlreiche industrielle Anwendungen.

- Stahl

- Eigenschaften: Stahl ist ein hochfestes Material, das sowohl in seiner reinen Form als auch in Legierungen verwendet wird. Es ist widerstandsfähig gegen Verschleiß und Korrosion und kann in eine Vielzahl von Formen gebracht werden.

- Verwendung: Hydraulische Pressen werden verwendet, um Stahl in der Automobil-, Bau- und Maschinenbauindustrie zu formen, zu biegen und zu stanzen. Beispiele sind Karosserieteile, Stahlträger und Maschinenteile.

- Aluminium

- Eigenschaften: Aluminium ist leicht, korrosionsbeständig und hat eine gute elektrische und thermische Leitfähigkeit. Es ist jedoch weniger fest als Stahl und erfordert präzisere Steuerung während der Bearbeitung.

- Verwendung: Aluminium wird häufig in der Luft- und Raumfahrtindustrie sowie in der Automobilindustrie verwendet, um leichte und dennoch starke Bauteile herzustellen. Hydraulische Pressen formen Aluminiumbleche und -profile für Flugzeugrümpfe, Fahrzeugkarosserien und Elektronikgehäuse.

- Kupfer

- Eigenschaften: Kupfer hat eine ausgezeichnete elektrische und thermische Leitfähigkeit und ist leicht formbar. Es ist jedoch teurer als viele andere Metalle.

- Verwendung: Hydraulische Pressen werden verwendet, um Kupferdrähte, Rohre und elektronische Bauteile zu formen. Kupfer wird häufig in der Elektronik- und Energieindustrie verwendet.

- Titan

- Eigenschaften: Titan ist extrem leicht, aber sehr fest und korrosionsbeständig. Es ist schwerer zu bearbeiten als viele andere Metalle und erfordert spezielle Pressen und Werkzeuge.

- Verwendung: In der Luft- und Raumfahrt sowie in der Medizintechnik wird Titan für kritische Bauteile verwendet. Hydraulische Pressen formen Titan für Flugzeugkomponenten, Implantate und Hochleistungsausrüstung.

Kunststoffe

Kunststoffe sind aufgrund ihrer Vielseitigkeit und ihrer günstigen Herstellungskosten ein weiteres wichtiges Material für hydraulische Pressen.

- Thermoplaste

- Eigenschaften: Thermoplaste wie Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC) sind formbar bei hohen Temperaturen und können mehrfach geformt werden.

- Verwendung: Hydraulische Pressen werden verwendet, um Thermoplaste in Formen zu spritzen, zu extrudieren und zu pressen. Sie finden Anwendung in der Verpackungsindustrie, der Automobilindustrie und der Herstellung von Haushaltsgeräten.

- Duroplaste

- Eigenschaften: Duroplaste wie Epoxidharze und Phenolharze sind fest und hitzebeständig, können jedoch nach dem Aushärten nicht erneut geformt werden.

- Verwendung: Diese Kunststoffe werden in der Elektronikindustrie für Leiterplatten und in der Automobilindustrie für hitzebeständige Teile verwendet. Hydraulische Pressen formen Duroplaste durch Druck und Hitze in ihre endgültige Form.

Verbundwerkstoffe

Verbundwerkstoffe kombinieren zwei oder mehr Materialien, um die besten Eigenschaften jedes Materials zu nutzen. Sie sind besonders wichtig in der Luft- und Raumfahrt sowie in der Automobilindustrie.

- Faserverstärkte Kunststoffe (FVK)

- Eigenschaften: FVK bestehen aus einer Polymermatrix, die mit Fasern wie Glas, Kohlenstoff oder Aramid verstärkt ist. Diese Materialien sind leicht, aber extrem fest und steif.

- Verwendung: Hydraulische Pressen werden verwendet, um FVK in komplexe Formen für Flugzeugteile, Automobilkarosserien und Sportgeräte zu pressen. Der hohe Druck ermöglicht eine gleichmäßige Verteilung der Fasern und eine feste Verbindung mit der Polymermatrix.

- Metallmatrix-Verbundwerkstoffe (MMV)

- Eigenschaften: MMV kombinieren Metall mit keramischen oder metallischen Verstärkungsmaterialien. Diese Werkstoffe bieten eine höhere Festigkeit und Temperaturbeständigkeit als reine Metalle.

- Verwendung: In der Raumfahrt und im Militär werden MMV für Anwendungen verwendet, die extreme Festigkeit und Beständigkeit erfordern. Hydraulische Pressen formen diese Materialien für hochbelastbare Strukturbauteile und Schutzpanzerungen.

Weitere Materialien

Neben den oben genannten Materialien gibt es viele andere, die mit hydraulischen Pressen bearbeitet werden können.

- Gummi

- Eigenschaften: Gummi ist elastisch und widerstandsfähig gegen Abrieb und Chemikalien. Er kann in verschiedenen Härtegraden hergestellt werden.

- Verwendung: Hydraulische Pressen werden verwendet, um Gummiteile für Dichtungen, Reifen und Stoßdämpfer zu formen. Der gleichmäßige Druck sorgt für eine präzise Formgebung und Konsistenz.

- Holz

- Eigenschaften: Holz ist ein natürliches Material, das leicht zu bearbeiten ist und gute mechanische Eigenschaften aufweist.

- Verwendung: In der Möbelindustrie und im Bauwesen werden hydraulische Pressen verwendet, um Holz in verschiedene Formen zu pressen, zu biegen und zu laminieren.

Die Fähigkeit hydraulischer Pressen, eine Vielzahl von Materialien zu bearbeiten, macht sie zu einem vielseitigen Werkzeug in der modernen Industrie. Ihre Präzision und Leistungsfähigkeit ermöglichen die Herstellung von hochqualitativen Produkten aus den unterschiedlichsten Werkstoffen.

Zukunft und Innovationen in der Hydraulikpresstechnologie

Die Technologie der hydraulischen Pressen hat sich im Laufe der Jahre stetig weiterentwickelt, um den wachsenden Anforderungen der Industrie gerecht zu werden. Die Zukunft dieser Technologie verspricht noch mehr Innovationen, die ihre Leistungsfähigkeit, Effizienz und Vielseitigkeit weiter steigern werden. In diesem Abschnitt werfen wir einen Blick auf einige der vielversprechendsten Entwicklungen und Trends in der Hydraulikpresstechnologie.

Digitalisierung und Industrie 4.0

Die Integration digitaler Technologien und die Konzepte von Industrie 4.0 revolutionieren die Fertigungsprozesse, einschließlich der Verwendung hydraulischer Pressen.

- IoT (Internet der Dinge): Durch die Vernetzung von hydraulischen Pressen mit IoT-Sensoren können Echtzeitdaten über den Zustand und die Leistung der Maschinen erfasst und analysiert werden. Dies ermöglicht eine vorausschauende Wartung, die Ausfallzeiten reduziert und die Lebensdauer der Maschinen verlängert.

- Big Data und Analytik: Die Analyse großer Datenmengen kann helfen, die Effizienz von Pressvorgängen zu optimieren. Durch die Auswertung von Produktionsdaten können Fehlerquellen identifiziert und Prozesse kontinuierlich verbessert werden.

- Künstliche Intelligenz (KI): KI kann verwendet werden, um komplexe Pressprozesse zu steuern und zu überwachen. Algorithmen lernen aus vergangenen Produktionsdaten und passen die Pressparameter in Echtzeit an, um die bestmöglichen Ergebnisse zu erzielen.

Energieeffizienz und Nachhaltigkeit

Energieeffizienz und Nachhaltigkeit sind in der modernen Industrie von großer Bedeutung. Hydraulische Pressen werden zunehmend so entwickelt, dass sie umweltfreundlicher und energieeffizienter arbeiten.

- Elektrohydraulische Antriebe: Elektrohydraulische Antriebe kombinieren die Vorteile elektrischer und hydraulischer Systeme, um den Energieverbrauch zu reduzieren. Diese Antriebe sind effizienter und leiser als herkömmliche Hydrauliksysteme.

- Regenerative Systeme: Moderne hydraulische Pressen sind mit regenerativen Systemen ausgestattet, die überschüssige Energie während des Pressvorgangs zurückgewinnen und wiederverwenden. Dies führt zu einer erheblichen Reduzierung des Energieverbrauchs.

- Biologisch abbaubare Hydraulikflüssigkeiten: Der Einsatz umweltfreundlicher Hydraulikflüssigkeiten, die biologisch abbaubar sind, trägt dazu bei, die Umweltbelastung zu verringern und die Sicherheit am Arbeitsplatz zu erhöhen.

Verbesserte Materialien und Konstruktion

Die kontinuierliche Entwicklung neuer Materialien und Konstruktionsmethoden trägt dazu bei, die Leistungsfähigkeit hydraulischer Pressen zu steigern.

- Leichtbauweise: Die Verwendung leichter und hochfester Materialien wie Kohlefaserverbundwerkstoffe in der Konstruktion von Pressen reduziert das Gesamtgewicht der Maschinen und verbessert ihre Energieeffizienz.

- 3D-Druck: Der Einsatz von 3D-Drucktechnologien ermöglicht die Herstellung komplexer Bauteile für hydraulische Pressen mit hoher Präzision. Dies führt zu einer Reduzierung der Produktionskosten und einer Verkürzung der Entwicklungszeiten.

- Modulare Bauweise: Modulare Pressensysteme bieten Flexibilität und Anpassungsfähigkeit. Sie ermöglichen es, einzelne Module je nach Bedarf auszutauschen oder zu erweitern, was die Wartung erleichtert und die Lebensdauer der Maschinen verlängert.

Erhöhte Präzision und Kontrolle

Die Anforderungen an die Präzision und Kontrolle von Pressvorgängen steigen stetig, insbesondere in der Luft- und Raumfahrt, der Medizintechnik und der Elektronikindustrie.

- Servo-Hydraulik: Servo-hydraulische Systeme bieten eine präzise Steuerung der Pressbewegungen und ermöglichen eine exakte Positionierung und Kraftregelung. Diese Systeme sind ideal für Anwendungen, die hohe Präzision erfordern.

- Adaptive Steuerungssysteme: Moderne hydraulische Pressen sind mit adaptiven Steuerungssystemen ausgestattet, die sich automatisch an wechselnde Bedingungen anpassen. Diese Systeme verbessern die Prozessstabilität und die Qualität der Endprodukte.

- Hochauflösende Sensoren: Der Einsatz hochauflösender Sensoren ermöglicht eine genauere Überwachung und Kontrolle des Pressvorgangs. Diese Sensoren liefern Echtzeitdaten über Druck, Temperatur und Position, die zur Optimierung der Prozesse verwendet werden können.

Erweiterte Anwendungen und Branchen

Die kontinuierliche Weiterentwicklung der Hydraulikpresstechnologie eröffnet neue Anwendungsmöglichkeiten und Branchen, die von den Vorteilen dieser Maschinen profitieren können.

- Medizintechnik: Hydraulische Pressen werden zunehmend in der Medizintechnik eingesetzt, um präzise und komplexe medizinische Geräte und Implantate herzustellen. Die hohe Präzision und Kontrolle dieser Pressen sind entscheidend für die Herstellung von Produkten mit hohen Qualitätsanforderungen.

- Energieerzeugung: In der Energiebranche werden hydraulische Pressen für die Herstellung und Wartung von Windturbinen, Solarpaneelen und anderen erneuerbaren Energieanlagen verwendet. Die Fähigkeit, große und komplexe Strukturen zu bearbeiten, ist ein wesentlicher Vorteil.

- Lebensmittelverarbeitung: In der Lebensmittelindustrie finden hydraulische Pressen Anwendung bei der Verarbeitung und Verpackung von Lebensmitteln. Sie ermöglichen eine effiziente und hygienische Verarbeitung, die den hohen Standards der Lebensmittelbranche entspricht.

Die Zukunft der Hydraulikpresstechnologie verspricht spannende Entwicklungen und Innovationen, die ihre Leistungsfähigkeit und Vielseitigkeit weiter steigern werden. Mit der Integration digitaler Technologien, der Verbesserung der Energieeffizienz, der Verwendung neuer Materialien und der Erweiterung der Anwendungsbereiche werden hydraulische Pressen auch in Zukunft eine Schlüsselrolle in der industriellen Fertigung spielen.

Hydraulische Tiefziehpressen

Hydraulische Tiefziehpressen sind Maschinen, die zur Herstellung von tiefgezogenen Teilen verwendet werden. Sie arbeiten, indem sie Druck auf eine Metallplatte ausüben, um sie in eine spezifische Form zu zwingen. Dies wird durch die Verwendung einer Form ermöglicht, die als Werkzeug oder Stempel bezeichnet wird. Die hydraulische Tiefziehpresse arbeitet mit einem Hydrauliksystem, das den erforderlichen Druck erzeugt.

Die hydraulische Tiefziehpresse wird in der Automobilindustrie häufig verwendet, um Karosserieteile wie Autotüren, Motorhauben und Kotflügel herzustellen. Es wird auch in der Herstellung von Küchengeräten, Metallbehältern und Verpackungen eingesetzt.

Ein wichtiger Vorteil der hydraulischen Tiefziehpresse ist ihre Fähigkeit, schwere Materialien wie Stahl, Aluminium und Titan zu bearbeiten. Außerdem kann sie komplexe Formen herstellen, die mit anderen Maschinen schwer zu produzieren sind. Dies macht sie zu einer bevorzugten Wahl in der Herstellung von hochwertigen Metallteilen.

Es gibt verschiedene Arten von hydraulischen Tiefziehpressen auf dem Markt, die sich in Größe und Kapazität unterscheiden. Die Wahl der richtigen Maschine hängt von den spezifischen Anforderungen des Herstellungsprozesses ab.

Insgesamt ist die hydraulische Tiefziehpresse ein leistungsfähiges Werkzeug, das in vielen Branchen eingesetzt wird. Ihre Fähigkeit, schwere Materialien zu bearbeiten und komplexe Formen herzustellen, macht sie zu einem wichtigen Bestandteil der modernen Fertigungstechnologie.

Schmiedepressen

Schmiedepressen sind Maschinen, die zum Schmieden von Metallen verwendet werden. Es handelt sich um eine Art von Pressen, die normalerweise hydraulisch oder mechanisch betrieben werden und sehr hohe Kräfte aufbringen können, um das Metall in die gewünschte Form zu bringen.

In der Regel werden Schmiedepressen zum Schmieden von großen, schweren Teilen verwendet, wie beispielsweise Turbinenwellen, Rädern für Eisenbahnen, Schiffsschrauben oder auch für Werkzeugmaschinenkomponenten.

Es gibt verschiedene Arten von Schmiedepressen, darunter Freiformschmiedepressen und Gesenkschmiedepressen. Freiformschmiedepressen werden verwendet, um freiformgeschmiedete Teile wie z.B. Kunstwerke oder kleine Werkzeuge zu fertigen, während Gesenkschmiedepressen spezielle Werkzeuge (Gesenke) verwenden, um das Metall in eine bestimmte Form zu bringen.

Schmiedepressen sind in der Regel sehr teure Maschinen und erfordern viel Platz und Energie. Sie sind jedoch unverzichtbar für die Fertigung von großen, schweren Teilen und werden in vielen Branchen eingesetzt, darunter die Automobilindustrie, die Luft- und Raumfahrtindustrie, die Energieerzeugung und die Schwerindustrie.

Hydraulische Umformpressen

Hydraulische Umformpressen sind Werkzeugmaschinen, die hauptsächlich in der Metallbearbeitung eingesetzt werden. Sie dienen zur Herstellung von Komponenten durch Umformung von Metallteilen mittels Druck. Durch die Verwendung von hydraulischer Kraft können große Kräfte auf die zu formenden Materialien ausgeübt werden, um komplexe Formen und Bauteile herzustellen.

Die hydraulischen Umformpressen bestehen im Wesentlichen aus einem Gestell, einem Druckzylinder, einem hydraulischen System und einem Werkzeug, das an den Zylinder angeschlossen ist. Das Werkzeug wird verwendet, um das Metallteil in die gewünschte Form zu bringen. Die hydraulische Energie wird genutzt, um den Zylinder und das Werkzeug zu bewegen.

Hydraulische Umformpressen werden in verschiedenen Größen und Ausführungen hergestellt, um unterschiedliche Anforderungen zu erfüllen. Es gibt sowohl kleine Pressen für die Herstellung von kleineren Bauteilen als auch größere Pressen für die Produktion von großen und komplexen Teilen. Die Auswahl der richtigen hydraulischen Umformpresse hängt von der Größe und Form des zu bearbeitenden Teils sowie von der benötigten Produktionskapazität ab.

Hydraulische Umformpressen finden in vielen Branchen Anwendung, wie beispielsweise in der Automobilindustrie, der Luft- und Raumfahrt, im Maschinenbau, in der Elektrotechnik und in der Kunststoffindustrie. Sie sind in der Lage, eine Vielzahl von Materialien zu bearbeiten, wie beispielsweise Stahl, Aluminium, Kupfer, Messing, Edelstahl und Titan.

Hydroformpressen

Hydroformpressen sind eine Art von Umformmaschinen, die in der Metallverarbeitung eingesetzt werden. Bei der Hydroformtechnologie wird ein flaches Metallblech mithilfe von Wasserdruck in eine dreidimensionale Form gebracht. Das Verfahren ist besonders nützlich bei der Herstellung von Bauteilen mit komplexen Formen, da es die Notwendigkeit von Schweißarbeiten und Verbindungsstellen reduziert.

Das Verfahren der Hydroformung ist in der Regel schneller und effizienter als andere Umformtechnologien wie das Tiefziehen oder Stanzen, da es weniger Schritte erfordert und das Material weniger belastet wird. Es ermöglicht auch die Herstellung von dünnwandigen Bauteilen, die schwer mit anderen Methoden zu produzieren sind.

Hydroformpressen sind in verschiedenen Größen und Kapazitäten erhältlich und können sowohl für die Serien- als auch für die Einzelteilfertigung eingesetzt werden. Sie werden in verschiedenen Branchen wie der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik und Elektronik eingesetzt.

Kunststoff Pressen

Kunststoffpressen sind spezielle Maschinen, die Kunststoffe in eine bestimmte Form pressen. Diese Maschinen bestehen aus einer Schließvorrichtung, einem Einspritzsystem und einem Schneckenantrieb. Die Schließvorrichtung hält die beiden Hälften des Werkzeugs zusammen, während das Einspritzsystem flüssigen Kunststoff in das Werkzeug spritzt. Der Schneckenantrieb hilft dabei, den Kunststoff durch das Einspritzsystem zu drücken.

Es gibt verschiedene Arten von Kunststoffpressen, einschließlich Spritzgussmaschinen, Extrusionspressen und Blasformmaschinen. Spritzgussmaschinen sind die am häufigsten verwendeten Kunststoffpressen und werden verwendet, um kleine bis mittelgroße Kunststoffteile zu produzieren. Extrusionspressen hingegen werden verwendet, um lange, schlauchförmige Kunststoffteile wie Rohre, Schläuche und Kabel herzustellen. Blasformmaschinen werden hauptsächlich zur Herstellung von Kunststoffbehältern wie Flaschen und Kanistern verwendet.

Die Wahl der richtigen Kunststoffpresse hängt von verschiedenen Faktoren ab, darunter die Art des herzustellenden Kunststoffs, die Größe des Produkts und die Anzahl der herzustellenden Teile. Auch die Kosten und die Verfügbarkeit von Rohstoffen spielen eine Rolle.

Elastomer Pressensysteme

Elastomer Pressensysteme werden zur Herstellung von Gummiteilen und Elastomerkomponenten verwendet. Elastomere sind Kunststoffe mit viskoelastischen Eigenschaften, die bei Verformung eine gewisse Elastizität aufweisen. Diese Materialien werden in vielen Anwendungen eingesetzt, einschließlich der Herstellung von Gummidichtungen, Stoßdämpfern, Schläuchen und vielen anderen Produkten.

Eine Elastomer-Presse besteht aus einer hydraulischen Presse und einem speziellen Werkzeug, das die gewünschte Form des Teils definiert. Das Werkzeug wird in die Presse eingesetzt, und das Elastomer-Material wird in das Werkzeug eingespritzt oder gepresst, um die Form des Teils zu erzeugen. Das Material wird dann unter Druck und Temperatur ausgehärtet, um das endgültige Teil zu erzeugen.

Elastomer-Pressen werden in der Automobil-, Luftfahrt-, Elektronik- und vielen anderen Branchen eingesetzt, in denen Gummiteile und Elastomerkomponenten benötigt werden. Sie bieten hohe Präzision und Effizienz bei der Herstellung von Teilen und ermöglichen es den Herstellern, komplexe Formen und Geometrien zu erreichen.

Composite Pressen

Composite Pressen sind Maschinen, die speziell für die Herstellung von Verbundwerkstoffen entwickelt wurden. Diese Materialien bestehen aus verschiedenen Schichten oder Fasern, die mit einer Harzmatrix zusammengefügt werden. Composite Pressen arbeiten mit hohem Druck und Temperatur, um die verschiedenen Schichten zu verbinden und eine homogene Struktur zu erzeugen. Es gibt verschiedene Arten von Composite Pressen, je nach Anwendungsbereich und Materialart, wie beispielsweise:

- Warmformpressen: Diese Art von Pressen arbeitet bei Temperaturen zwischen 100 und 200 Grad Celsius. Sie werden hauptsächlich zur Herstellung von thermoplastischen Verbundwerkstoffen eingesetzt.

- Autoklaven: Autoklaven sind Druckbehälter, die mit hohem Druck und hoher Temperatur arbeiten. Sie werden hauptsächlich zur Herstellung von duroplastischen Verbundwerkstoffen eingesetzt.

- Prepreg-Pressen: Prepregs sind vorgefertigte Materialien, die aus Fasern und Harz bestehen und in einer Presse unter hohem Druck und Temperatur ausgehärtet werden.

- Wickelmaschinen: Wickelmaschinen wickeln Fasern um einen Kern und bilden so eine stabile Struktur. Die Wickelmaschine kann dann in einer Presse ausgehärtet werden.

Die Auswahl der geeigneten Composite Presse hängt von verschiedenen Faktoren ab, wie der Größe und Form des zu produzierenden Teils, den verwendeten Materialien und den gewünschten mechanischen Eigenschaften des Endprodukts.

Presse zur Herstellung von Brems- Reibbelägen/ und Kupplungsbelägen

Pressen zur Herstellung von Brems- und Kupplungsbelägen sind spezielle Pressen, die in der Automobilindustrie eingesetzt werden. Die Beläge bestehen aus einer Kombination von Materialien wie Stahl, Kupfer und Faserverbundstoffen, die durch Druck und Wärme zu einer homogenen Masse zusammengefügt werden.

Diese Pressen sind in der Regel hydraulisch betrieben und können eine Vielzahl von Formen und Größen herstellen, je nach den Anforderungen des Kunden. Die Pressen arbeiten mit hohen Drücken und Temperaturen, um die Materialien zusammenzufügen und zu formen.

Die Qualität der Pressen ist entscheidend für die Qualität der hergestellten Brems- und Kupplungsbeläge. Die Hersteller setzen daher auf Präzisionspressen, die eine gleichmäßige Verteilung von Druck und Wärme gewährleisten.

Laborpressen

Laborpressen sind spezielle Pressen, die in Laboren verwendet werden, um Materialien wie Kunststoffe, Gummi, Metalle oder andere Materialien unter kontrollierten Bedingungen zu pressen oder zu formen. Sie können in der Regel manuell oder automatisch betrieben werden und sind in verschiedenen Größen und Konfigurationen erhältlich, je nach den spezifischen Anforderungen des Labors und der Materialien, die verarbeitet werden sollen. Typische Anwendungen von Laborpressen sind zum Beispiel die Herstellung von Proben für Tests oder die Durchführung von Forschungsarbeiten in den Bereichen Materialwissenschaften, Chemie oder Physik.

Bandsägen für die Metallbearbeitung

Bandsäge für Metallschneiden: Bandsägen für Metall sind Schneidemaschinen mit einer Bandsäge darauf. Die Bandsäge kann sowohl Bleche als auch Vollstahlstangen mit dem kleinsten Durchmesser von 200 mm bis 2000 mm schneiden. Unsere Bandsäge kann automatisch und manuell schneiden.

Bandsägen sind Werkzeugmaschinen, die in der Metallbearbeitung eingesetzt werden. Sie werden verwendet, um Metallstücke, Rohre oder Profile in verschiedene Formen und Größen zu schneiden. Die Sägen bestehen aus einem Sägeband, das zwischen zwei Rädern angetrieben wird. Das Sägeband besteht aus einer Schneidkante, die aus gehärtetem Stahl oder Karbid besteht und von einem flexiblen Trägerband unterstützt wird.

Es gibt zwei Haupttypen von Bandsägen: Horizontal- und Vertikal-Bandsägen. Horizontale Bandsägen werden verwendet, um lange, gerade Schnitte in flachen Materialien wie Blech und Platten zu machen. Vertikale Bandsägen sind ideal für das Schneiden von Rohren, Profilen und kleineren Werkstücken. Sie haben einen vertikalen Sägearm, der das Werkstück hält und das Sägeband nach unten führt.

Moderne Bandsägen verfügen über eine Vielzahl von Funktionen, die das Schneiden effizienter machen und die Genauigkeit verbessern. Einige Modelle haben eine einstellbare Geschwindigkeit, um das Sägeband an verschiedene Materialien und Dicken anzupassen. Andere verfügen über ein automatisches Zuführsystem, das das Werkstück automatisch einzieht und schneidet. Einige Bandsägen sind auch mit Kühl- und Schmiersystemen ausgestattet, um die Schneidkante zu kühlen und die Lebensdauer des Sägebands zu verlängern.

In der Metallbearbeitung sind Bandsägen unverzichtbare Werkzeugmaschinen. Sie werden in vielen Branchen eingesetzt, darunter in der Automobilindustrie, im Maschinenbau und in der Luft- und Raumfahrtindustrie. Die Wahl der richtigen Bandsäge hängt von der Art des Materials ab, das geschnitten werden soll, sowie von der Größe und Komplexität des Werkstücks.

Profilbiegemaschine

Profilbiegemaschine: Eine Profilbiegemaschine oder ein Profilbieger wird verwendet, um Profile als Kreise zu biegen.

Eine Profilbiegemaschine ist eine Werkzeugmaschine, die zum Biegen von Metallprofilen verwendet wird. Diese Maschine kann verschiedene Arten von Profilen biegen, darunter Rohre, Stangen, Winkel und Kanäle. Profilbiegemaschinen gibt es in verschiedenen Größen und Ausführungen, von kleinen Handwerkzeugen bis hin zu großen industriellen Maschinen.

Die meisten Profilbiegemaschinen haben drei Walzen, die sich in einer Dreiecksformation befinden. Die beiden unteren Walzen sind angetrieben und drehen sich in entgegengesetzter Richtung, während die obere Walze stationär ist. Das Profil wird zwischen den Walzen durchgeführt und durch den Druck der Walzen in die gewünschte Form gebogen.

Einige Profilbiegemaschinen verfügen auch über hydraulische Antriebe, die eine höhere Biegekraft erzeugen können. Diese Maschinen sind ideal für das Biegen von dickwandigen Profilen oder für das Biegen von Profilen mit einem großen Durchmesser.

Profilbiegemaschinen werden in der Metallbearbeitung häufig eingesetzt, um Rohre und andere Metallprofile für den Einsatz in der Konstruktion von Geländern, Treppen, Möbeln und anderen Gegenständen zu biegen.

Rundschweissmaschine – Schweißautomation

Rundschweißmaschine: Die Rundschweißmaschine dient zum Schweißen von Zylindern aus Blech. Die Rundschweißmaschine kann vertikal oder horizontal schweißen.

Eine Rundschweißmaschine, auch Schweißautomat genannt, ist eine automatisierte Schweißmaschine, die speziell für das Schweißen von kreisförmigen Teilen entwickelt wurde. Sie wird häufig in der Fertigung von Rohrleitungen, Tanks, Behältern und anderen runden oder zylindrischen Bauteilen eingesetzt.

Eine Rundschweißmaschine besteht in der Regel aus einem rotierenden Tisch, auf dem das Werkstück platziert wird, sowie einem Schweißkopf, der sich entlang des Werkstücks bewegt, um das Schweißen durchzuführen. Der Schweißkopf kann mit verschiedenen Schweißverfahren wie MIG/MAG-, WIG- oder Elektrodenschweißen ausgestattet sein, je nach den Anforderungen der spezifischen Anwendung.

Die Rundschweißmaschine bietet viele Vorteile gegenüber manuellen Schweißverfahren. Zum einen ist sie sehr effizient, da sie in der Lage ist, eine hohe Anzahl von Teilen in kurzer Zeit zu schweißen. Zum anderen ist sie auch sehr präzise und bietet eine gleichmäßige Schweißqualität, da sie durch die automatisierte Bewegung des Schweißkopfes und des Werkstücks eine gleichmäßige Schweißnaht erzeugt.

Darüber hinaus kann die Rundschweißmaschine auch in Umgebungen eingesetzt werden, die für den Menschen gefährlich oder unzugänglich sind, z. B. in Hochtemperatur-, Hochdruck- oder Strahlungsbereichen. Dies erhöht die Sicherheit am Arbeitsplatz und reduziert das Risiko von Arbeitsunfällen.

Insgesamt ist die Rundschweißmaschine eine wichtige Investition für Unternehmen, die kreisförmige oder zylindrische Teile herstellen und eine hohe Schweißqualität, Effizienz und Sicherheit gewährleisten möchten.

Rohrbiegemaschine

Rohrbiegemaschine: Auch Rohrbieger genannt. Es wird verwendet, um Metallrohre mit den erforderlichen Winkeln zu biegen.

Eine Rohrbiegemaschine ist eine spezielle Maschine, die verwendet wird, um Rohre in verschiedene Formen zu biegen. Diese Maschinen werden in der Regel in der Herstellung von Rohren, Metallkonstruktionen und anderen Anwendungen eingesetzt, bei denen eine präzise Biegung von Rohren erforderlich ist.

Es gibt verschiedene Arten von Rohrbiegemaschinen, einschließlich manueller, halbautomatischer und vollautomatischer Maschinen. Manuelle Rohrbiegemaschinen werden von Hand betrieben und sind in der Regel für kleinere Projekte geeignet. Halbautomatische Rohrbiegemaschinen verwenden eine Kombination aus manuellen und automatischen Funktionen, um größere Projekte zu bewältigen. Vollautomatische Rohrbiegemaschinen sind in der Lage, Rohre automatisch zu biegen und können für die Massenproduktion eingesetzt werden.

Die meisten modernen Rohrbiegemaschinen sind computergesteuert und bieten eine hohe Präzision und Wiederholbarkeit bei der Rohrbiegung. Die Maschinen sind in der Regel mit einer Software ausgestattet, die es dem Bediener ermöglicht, die gewünschte Biegeform und die Parameter einzugeben, um eine genaue und konsistente Biegung zu erzielen.

Rohrbiegemaschinen werden in einer Vielzahl von Branchen eingesetzt, einschließlich Luft- und Raumfahrt, Automobilindustrie, Bauwesen, Heizungs- und Klimatechnik sowie in der Herstellung von Sport- und Freizeitausrüstungen.

Hydraulische Horizontalpresse

Horizontalpresse: Die Horizontalpresse ist eine Metallbearbeitungsmaschine, die als kleine Abkantpresse zum Biegen von Blechteilen dient.

Eine hydraulische Horizontalpresse ist eine Maschine, die verwendet wird, um Materialien in eine flache Ebene zu drücken. Die Presse besteht aus einer horizontalen Plattform, die sich zwischen zwei vertikalen Säulen bewegt. Die Plattform bewegt sich durch eine hydraulische Vorrichtung, die von einem Motor betrieben wird. Die hydraulische Vorrichtung nutzt eine Flüssigkeit, die in einem Tank aufbewahrt wird, um Druck auf die Plattform auszuüben.

Hydraulische Horizontalpressen werden für eine Vielzahl von Anwendungen eingesetzt, einschließlich der Metallbearbeitung und Holzbearbeitung. Sie können verwendet werden, um Materialien wie Metallblech oder Holzplatten zu pressen, um sie flach und gleichmäßig zu machen. Diese Maschinen werden oft in Fabriken oder Werkstätten eingesetzt, wo große Mengen an Materialien bearbeitet werden müssen.

Hydraulische Horizontalpressen bieten viele Vorteile gegenüber anderen Pressentypen. Sie sind in der Regel schneller und effektiver als manuelle Pressen, da sie durch einen Motor angetrieben werden. Sie bieten auch eine präzisere Kontrolle über den Druck, der auf das Material ausgeübt wird, was zu einem besseren Endprodukt führen kann. Darüber hinaus sind sie in der Regel sicherer als manuelle Pressen, da sie mit einem automatischen Not-Aus-Schalter ausgestattet sind, der im Falle eines Notfalls betätigt werden kann, um die Maschine sofort auszuschalten.

Bördel und Beschneide Maschinen

Hydraulische Bördel und Beschneide Maschine, Kantenschneid-, Sicken-, Kräusel- und Bördelformmaschine wird verwendet, um kreisförmiges Biegen, Kantenbiegen, Kantencrimpen, Blechkantenschneiden und -beschneiden, Kantenbördeln an Kanten von runden Blechteilen durchzuführen.

Bördel- und Beschneidemaschinen sind Geräte, die in der Metallverarbeitung eingesetzt werden, um den Rand eines Blechs oder einer Platte umzubiegen und zu glätten. Sie werden in der Regel bei der Herstellung von Behältern, Tanks, Rohren und anderen zylindrischen oder abgerundeten Gegenständen verwendet.

Es gibt verschiedene Arten von Bördel- und Beschneidemaschinen, darunter manuelle, pneumatische und hydraulische Modelle. Manuelle Bördel- und Beschneidemaschinen erfordern menschliche Kraft, um den Biege- und Beschneideprozess durchzuführen. Pneumatische Maschinen nutzen Druckluft, um den Prozess zu automatisieren, während hydraulische Maschinen hydraulische Kräfte nutzen.

Moderne Bördel- und Beschneidemaschinen verfügen oft über computergesteuerte Funktionen und sind in der Lage, komplexe Formen und Konturen zu erzeugen. Einige Modelle sind auch in der Lage, eine Vielzahl von Materialien wie Stahl, Aluminium und Kupfer zu verarbeiten.

Insgesamt sind Bördel- und Beschneidemaschinen ein wichtiger Bestandteil der Metallverarbeitungsindustrie und tragen dazu bei, die Effizienz und Genauigkeit der Produktion zu verbessern.

Kantenschneidmaschine

Hydraulische Kantenschneid-, Sicken-, Kräusel- und Bördelform-Crimpmaschine wird verwendet, um kreisförmiges Biegen, Kantenbiegen, Kantencrimpen, Blechkantenschneiden und -beschneiden, Kantenbördeln an Kanten von runden Blechteilen durchzuführen.

Eine Kantenschneidmaschine wird in der Blechbearbeitung eingesetzt, um Kanten von Blechen zu schneiden oder zu entgraten. Die Maschine besteht in der Regel aus einer motorisierten Einheit, die mit einem rotierenden Schneidwerkzeug ausgestattet ist. Das Werkzeug schneidet die Kanten der Bleche in einer geraden oder abgewinkelten Form, je nach den Anforderungen des Benutzers.

Es gibt verschiedene Arten von Kantenschneidmaschinen, darunter Tafelscheren, Schneidstempel, Laser- oder Plasmaschneider. Tafelscheren werden in der Regel für das Schneiden gerader Kanten verwendet, während Schneidstempel zum Schneiden von abgewinkelten Kanten eingesetzt werden. Laser- oder Plasmaschneider können sowohl gerade als auch abgewinkelte Kanten schneiden und sind besonders nützlich für komplexe Formen.

Kantenschneidmaschinen werden in verschiedenen Branchen eingesetzt, darunter der Automobilindustrie, der Luft- und Raumfahrt, der Bauindustrie sowie in der Fertigung von Haushaltsgeräten und Elektronik.

Beschneide und-Umformmaschinen

Die Beschneide und-Umformmaschinen dient zum Besäumen, Sickenschneiden und Bördeln von runden Blechteilen. Es wird auch für quadratische und rechteckige Objekte verwendet. Hydraulische oder pneumatische Mehrkopf-Trimm-, Curling- und Sickenmaschine ist eine neue Art von Scheren-Trimm-, Curling- und Sickenmaschine. Es kann sowohl für quadratische Objekte als auch für runde Teile verwendet werden.

Beschneide- und Umformmaschinen sind Werkzeugmaschinen, die verwendet werden, um Metallbleche in verschiedene Formen zu bringen, indem sie sie schneiden und umformen. Diese Maschinen können verschiedene Aufgaben ausführen, wie zum Beispiel Schneiden, Biegen, Stanzen, Formen und Umformen von Blechen.

Die Beschneide- und Umformmaschinen gibt es in verschiedenen Ausführungen und Größen, um den Anforderungen einer breiten Palette von Anwendungen gerecht zu werden. Einige der gängigsten Typen von Beschneide- und Umformmaschinen sind:

- Tafelscheren: Diese Maschinen werden verwendet, um Bleche in geradlinige Formen zu schneiden. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern schneiden.

- Abkantpressen: Diese Maschinen werden verwendet, um Bleche in bestimmte Winkel zu biegen. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern biegen.

- Stanzmaschinen: Diese Maschinen werden verwendet, um Löcher und andere Formen in Bleche zu stanzen. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern stanzen.

- Rollenbiegemaschinen: Diese Maschinen werden verwendet, um Bleche in Zylinder oder andere runde Formen zu biegen. Sie können Bleche mit einer Dicke von bis zu mehreren Millimetern biegen.

- Schweißmaschinen: Diese Maschinen werden verwendet, um Bleche zu schweißen und können zum Beispiel für Schweißnähte an Karosserieteilen oder Metallkonstruktionen eingesetzt werden.

Beschneide- und Umformmaschinen sind wichtig für die Metallverarbeitung und werden in vielen Industrien eingesetzt, wie zum Beispiel im Automobilbau, in der Luftfahrtindustrie, im Maschinenbau und in der Bauindustrie.

Kantenwickelmaschine für Metall

Eine Kantenwickelmaschine ist eine Metallbearbeitungsmaschine, die auf das Bördeln der Kanten runder Blechteile spezialisiert ist. Kantenwickeln ist ein Metallformungsprozess, der von einem Blechrollwerkzeug durchgeführt wird.

Das Rundteil wird auf die Wendeform gelegt. Die Form wird von der unteren Drehwelle gedreht. Es gibt auch eine obere Form, die im Leerlauf ist. Das Teil zwischen der unteren und der oberen Form wird gedreht, während sich das Kantenrollwerkzeug in Teilerichtung bewegt

Eine Kantenwickelmaschine für die Metallbearbeitung ist eine Maschine, die dazu verwendet wird, die Kanten von Metallblechen oder -profilen zu wickeln oder zu biegen. Dies kann beispielsweise bei der Herstellung von Dachrinnen, Rohren oder Fensterrahmen erforderlich sein.

Die Kantenwickelmaschine besteht im Wesentlichen aus einer Walze, an der das Metallblech oder -profil befestigt wird, sowie einem Antriebssystem, das die Walze dreht und das Metall in die gewünschte Form bringt. Je nach Anforderungen des Herstellungsprozesses kann die Kantenwickelmaschine manuell oder automatisch betrieben werden.

Es gibt verschiedene Arten von Kantenwickelmaschinen für die Metallbearbeitung, die für unterschiedliche Anwendungen geeignet sind. Einige Maschinen sind speziell für das Biegen von Metallblechen konzipiert, während andere für das Biegen von Rohren oder Profilen ausgelegt sind. Es gibt auch Maschinen, die für das Wickeln von Kanten in komplexen Formen wie S- oder U-Kurven geeignet sind.

In der Regel werden Kantenwickelmaschinen in Metallwerkstätten, Fabriken oder Produktionsstätten eingesetzt, in denen Metallprodukte hergestellt werden. Sie sind ein wesentlicher Bestandteil der Metallbearbeitung und tragen zur Automatisierung und Effizienz der Produktion bei.

Poliermaschinen zum Polieren von Töpfen, Pfannen, Teekannen, Teekesseln und Deckeln

Eine Kochgeschirr-Poliermaschine ist eine Maschine, die zum Polieren von Kochgeschirr verwendet wird. Es kann zum Polieren der Innen- oder Außenseite von Kochgeschirr verwendet werden

Poliermaschinen zur Metallbearbeitung sind Werkzeuge, die verwendet werden, um Metallteile zu polieren und zu reinigen. Sie werden oft in der Herstellung von Kochgeschirr wie Töpfen, Pfannen, Teekannen, Teekesseln und Deckeln eingesetzt.

Poliermaschinen arbeiten durch das Auftragen von Poliermitteln wie Schleifpasten, Poliercremes und Polierwachs auf die Oberfläche des Metalls und das Verwenden von Polierscheiben, um das Material zu polieren und zu glätten. Diese Maschinen sind in der Regel mit rotierenden Scheiben ausgestattet, die sich mit hoher Geschwindigkeit drehen und das Poliermittel auf der Oberfläche des Metalls verteilen.

Es gibt verschiedene Arten von Poliermaschinen, die für die Bearbeitung von Metallen verwendet werden können. Einige davon sind tragbare Handpolierer, die von Hand bedient werden und in der Regel für kleinere Werkstücke verwendet werden. Andere sind größere stationäre Maschinen, die speziell für die Bearbeitung von größeren Metallteilen wie Töpfen, Pfannen und Deckeln entwickelt wurden.

Bei der Auswahl einer Poliermaschine für die Metallbearbeitung ist es wichtig, die Art des Metalls zu berücksichtigen, das bearbeitet werden soll, sowie die gewünschte Oberflächenbeschaffenheit. Eine hochwertige Poliermaschine kann dazu beitragen, die Produktivität zu erhöhen und die Qualität der bearbeiteten Metallteile zu verbessern.

Kochgeschirrschleifmaschine für Edelstahl und Aluminium

Eine Kochgeschirrschleifmaschine ist eine spezielle Art von Poliermaschine, die zur Bearbeitung von Kochgeschirr aus Edelstahl und Aluminium verwendet wird. Diese Maschinen werden hauptsächlich in der Küchenindustrie eingesetzt, um den Glanz von Kochgeschirrprodukten wie Töpfen, Pfannen, Teekannen, Teekesseln und Deckeln zu verbessern.

Die Kochgeschirrschleifmaschine besteht aus einer rotierenden Scheibe, die mit Polier- oder Schleifmittel beschichtet ist. Die Kochgeschirrprodukte werden manuell auf die rotierende Scheibe gelegt, um die rauen Kanten und Oberflächen des Kochgeschirrs zu glätten und zu polieren. Die Drehgeschwindigkeit der Maschine kann je nach Bedarf eingestellt werden, um eine optimale Politur zu erzielen.

Kochgeschirrschleifmaschinen sind in der Regel sehr robust und langlebig, um den anspruchsvollen Anforderungen der Küchenindustrie gerecht zu werden. Sie sind auch in verschiedenen Größen und Ausführungen erhältlich, um den unterschiedlichen Anforderungen der Kunden gerecht zu werden.

Einige Kochgeschirrschleifmaschinen sind mit automatischen Vorschubsystemen ausgestattet, um den Prozess zu automatisieren und die Produktionsgeschwindigkeit zu erhöhen. Die Verwendung einer Kochgeschirrschleifmaschine kann dazu beitragen, die Qualität und das Aussehen von Kochgeschirrprodukten zu verbessern und gleichzeitig die Produktivität zu steigern.

Poliermaschine für flache Oberflächen

Eine Poliermaschine für flache Oberflächen ist eine Art von Maschine, die verwendet wird, um die Oberflächen von flachen Werkstücken wie Metallplatten, Kunststoffplatten und Holzbrettern zu polieren. Diese Maschinen sind mit einer rotierenden Scheibe ausgestattet, die mit Polierpads oder Poliertüchern bedeckt ist. Die Scheibe dreht sich mit einer hohen Geschwindigkeit, während das Werkstück gegen sie gedrückt wird, um eine glatte, gleichmäßige Oberfläche zu erzielen.

Je nach Art des zu polierenden Materials und der gewünschten Oberflächenbeschaffenheit können verschiedene Arten von Poliermaschinen verwendet werden. Einige Poliermaschinen haben mehrere Rotationsgeschwindigkeiten, um unterschiedliche Oberflächenbehandlungen zu ermöglichen, während andere mit unterschiedlichen Arten von Polierpads oder -tüchern ausgestattet sind, um eine größere Vielfalt an Polier- und Glanzstufen zu erreichen.

Poliermaschinen für flache Oberflächen werden oft in der Metallbearbeitung, Automobilindustrie und anderen Fertigungsprozessen eingesetzt, bei denen die Oberflächenqualität von entscheidender Bedeutung ist.

Poliermaschine für Kochgeschirr aus Edelstahl

Poliermaschinen für Kochgeschirr aus Edelstahl gibt es in verschiedenen Ausführungen, je nach Art des zu polierenden Gegenstandes und der gewünschten Oberflächenqualität. Es gibt beispielsweise Poliermaschinen für Töpfe und Pfannen, Teekannen und Teekessel oder auch für Deckel.

Eine häufig eingesetzte Maschine ist die sogenannte Polierwalzenmaschine. Hierbei wird das zu polierende Kochgeschirr auf eine rotierende Walze gelegt, die mit Schleifpapier oder Schleifvlies bespannt ist. Die Walze dreht sich, während das Kochgeschirr durch das Schleifmaterial geführt wird. Auf diese Weise werden Kratzer, Schleifspuren und andere Unregelmäßigkeiten entfernt und die Oberfläche des Kochgeschirrs erhält eine glatte und gleichmäßige Struktur.

Es gibt auch Poliermaschinen, bei denen das Kochgeschirr nicht auf einer Walze, sondern auf einer horizontalen Fläche bearbeitet wird. Hierbei wird das Kochgeschirr von einer rotierenden Scheibe bearbeitet, auf der Schleifpapier oder Schleifvlies angebracht ist.

In jedem Fall sind Poliermaschinen für Kochgeschirr aus Edelstahl eine effiziente Möglichkeit, um eine gleichmäßige und glatte Oberfläche zu erzielen.

Kantenschneid- und Sickenmaschine für die Feuerlöscherproduktion

Die Kantenschneid- und Sickenmaschine wird in der Regel in der Feuerlöscherproduktion eingesetzt, um Feuerlöscherbehälter aus Stahlblech herzustellen. Sie wird auch als Kantenschneid- und Rundmaschine bezeichnet und ist ein wichtiger Bestandteil des Produktionsprozesses.

Die Maschine ist in der Lage, das Stahlblech zu schneiden, zu formen und zu biegen, um den Feuerlöscherbehälter zu erzeugen. Sie besteht aus einer Grundplatte, einem Messer, einer Rolle und einem Antriebsmechanismus. Das Messer schneidet das Stahlblech, während die Rolle es gleichzeitig biegt und formt, um die gewünschte Form zu erreichen.

Die Kantenschneid- und Sickenmaschine kann in verschiedenen Größen und Kapazitäten erhältlich sein, um den Anforderungen der Produktion gerecht zu werden. Sie kann auch mit anderen Maschinen und Ausrüstungen in der Produktionslinie verbunden werden, um einen effizienten und nahtlosen Produktionsprozess zu gewährleisten

Kantenschneid- und Sickenmaschine für Heißwasserboiler

Eine Kantenschneide-Bördelmaschine ist ein Gerät mit einem Satz von Klingen, die sich mit hoher Geschwindigkeit drehen, um Bleche zu schneiden und zu beschneiden. Die Maschine wird bei der Herstellung von Rundteilen, Randschnitten, Sicken und Kantenschnitten eingesetzt. Es wird auch zum Besäumen und Besäumen von Blechen verwendet.

Eine Kantenschneid- und Sickenmaschine für Heißwasserboiler ist eine spezialisierte Maschine, die in der Metallbearbeitung eingesetzt wird, um präzise Schneide- und Sickenoperationen an den Kanten von Heißwasserboilern durchzuführen. Diese Maschinen werden in der Regel von Unternehmen hergestellt, die Heißwasserboiler produzieren, und sind speziell auf die Anforderungen der Herstellung von Heißwasserboilern abgestimmt.

Die Maschine kann mit verschiedenen Werkzeugen ausgestattet sein, um unterschiedliche Arten von Schneide- und Sickenoperationen durchzuführen. Sie kann auch automatisierte Funktionen haben, um den Produktionsprozess zu beschleunigen und die Präzision zu erhöhen.

Die Kantenschneid- und Sickenmaschine für Heißwasserboiler ist ein wichtiger Bestandteil in der Produktion von Heißwasserboilern, da sie eine hohe Genauigkeit und Effizienz bei der Bearbeitung von Metallteilen gewährleistet.

Produktionslinie für Kochgeschirr und Metallverarbeitungsmaschinen

„Warum Kochgeschirr verwendet wird“ ist eine Frage, über die wir meistens nie nachdenken oder sprechen, aber wir wissen, dass Kochgeschirr, Küchengeschirr, Backgeschirr oder alle anderen Gegenstände, die wir zur Ernährung verwenden, dieselbe Geschichte haben wie die Menschheit selbst. Kochgeschirrprodukte werden nach Verwendungszweck in 2 Hauptunterkategorien eingeteilt: professionell und nicht professionell. Als professionelles Kochgeschirr gelten Töpfe, Pfannen, Teller und Besteck, die hauptsächlich in gewerblichen Einrichtungen wie Restaurants, Hotels und Catering-Unternehmen verwendet werden. Nicht professionelle Kochgeschirrprodukte verwenden wir in unseren Häusern.

Eine Produktionslinie für Kochgeschirr und Metallverarbeitungsmaschinen umfasst in der Regel mehrere Maschinen, die verschiedene Schritte der Produktion abdecken. Hier sind einige der typischen Maschinen, die in solch einer Produktionslinie vorkommen können:

- Abkantpresse: Wird zum Biegen von Metallplatten verwendet.

- Hydraulische Tiefziehmaschine: Wird zum Tiefziehen von Metallplatten verwendet.

- Rollmaschine: Wird zum Walzen von Metallplatten in verschiedene Formen verwendet.

- Schweißroboter: Wird zum automatischen Schweißen von Metallteilen verwendet.

- Poliermaschine: Wird zum Polieren von Kochgeschirr und anderen Metallteilen verwendet.

- Schneidemaschine: Wird zum Schneiden von Metallplatten und Rohren verwendet.

- Rohrbiegemaschine: Wird zum Biegen von Metallrohren verwendet.

- Stanzen: Wird zum Stanzen von Löchern und Formen in Metallteilen verwendet.

Diese Maschinen werden in der Regel in einer spezifischen Reihenfolge aufgestellt, um einen effizienten Produktionsprozess zu ermöglichen. Der Prozess beginnt normalerweise mit der Vorbereitung der Rohstoffe, gefolgt von der Bearbeitung und Montage der Teile, bevor sie poliert, verpackt und versandt werden.

Hersteller von Kochgeschirr oder Küchenartikeln, die hauptsächlich Geräte zur Lebensmittelzubereitung herstellen, wie z. Kaffeepresse, Rührschüsseln, Kochtopf, Blechpfanne, Bratpfanne, Suppentopf, Sieb und Tablett. Diese Ausrüstung zum Zubereiten oder Servieren von Speisen muss einen Herstellungsprozess durchlaufen.

Umformung

Umformung ist ein grundlegender Begriff in der Metallverarbeitung und bezeichnet den Prozess, bei dem die Form eines Werkstücks durch plastische Verformung verändert wird, ohne dass dabei Material abgetragen wird. Dies ist ein wesentlicher Unterschied zu spanenden Verfahren wie Drehen, Fräsen oder Bohren, bei denen Material entfernt wird, um die gewünschte Form zu erreichen.

Arten der Umformung:

- Kaltumformung: Bei dieser Methode wird das Material unterhalb der Rekristallisationstemperatur verformt. Vorteile der Kaltumformung sind höhere Festigkeit und bessere Oberflächenqualität des Endprodukts. Beispiele sind Kaltwalzen, Biegen und Stanzen.

- Warmumformung: Hierbei wird das Material oberhalb der Rekristallisationstemperatur bearbeitet. Dies führt zu geringeren Umformkräften und ermöglicht die Bearbeitung dickerer und schwerer Werkstücke. Typische Verfahren sind Warmwalzen, Schmieden und Extrudieren.

- Halbwarmumformung: Ein Kompromiss zwischen Kalt- und Warmumformung, bei dem das Material bei einer Temperatur bearbeitet wird, die zwischen den beiden anderen Verfahren liegt. Dies bietet Vorteile beider Methoden, wie reduzierte Umformkräfte und gute Oberflächenqualität.

Anwendungsgebiete der Umformung: Die Umformung wird in zahlreichen Industriebereichen eingesetzt, darunter die Automobilindustrie, Luft- und Raumfahrt, Bauwesen und Verpackungsindustrie. Häufige Produkte der Umformung sind Karosserieteile, Profile, Bleche und Rohre.

Vorteile der Umformung:

- Materialeffizienz: Da kein Material abgetragen wird, bleibt der Werkstoff vollständig erhalten, was zu einer besseren Materialausnutzung führt.

- Festigkeit: Durch die plastische Verformung werden die mechanischen Eigenschaften des Materials, wie Festigkeit und Härte, verbessert.

- Wirtschaftlichkeit: Viele Umformverfahren sind in der Serienproduktion sehr effizient und kostengünstig.

Herausforderungen und Nachteile:

- Werkzeugverschleiß: Die Werkzeuge, die für die Umformung verwendet werden, unterliegen hohen Belastungen und verschleißen daher schneller.

- Begrenzte Formgebung: Nicht alle Geometrien können durch Umformung erreicht werden, insbesondere komplexe Formen mit engen Toleranzen.

- Rückfederung: Nach der Umformung kann das Material teilweise zurückfedern, was die Genauigkeit der hergestellten Teile beeinträchtigen kann.

Die Umformung ist ein vielseitiges und unverzichtbares Verfahren in der modernen Fertigung, das kontinuierlich weiterentwickelt wird, um den steigenden Anforderungen der Industrie gerecht zu werden.

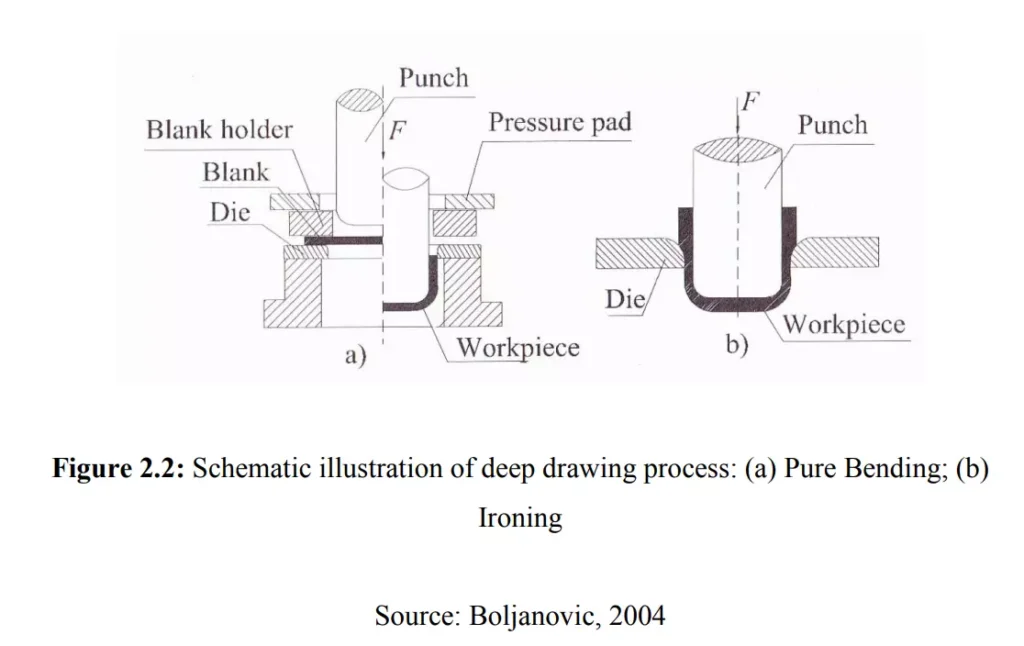

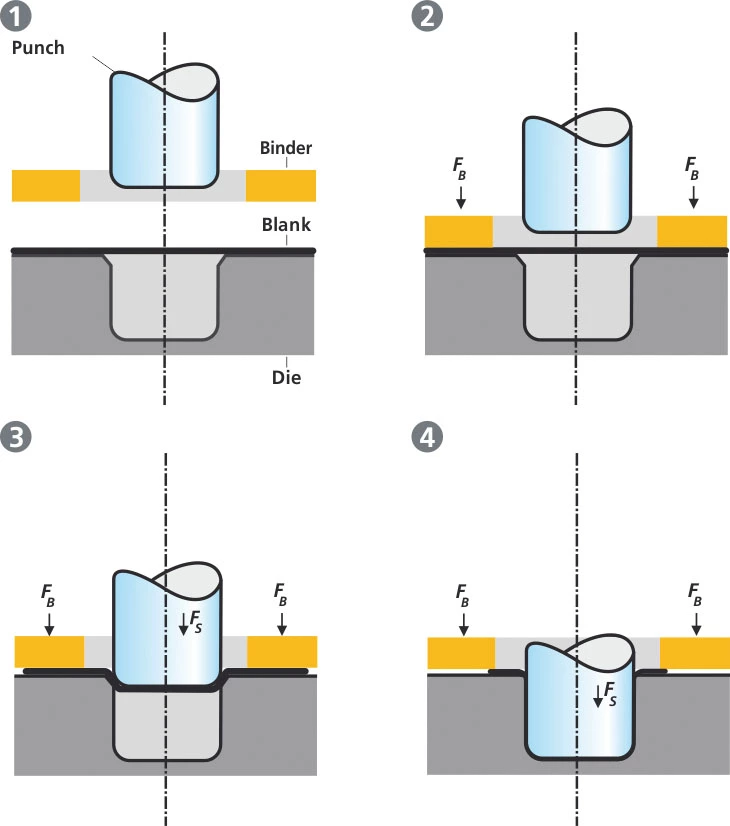

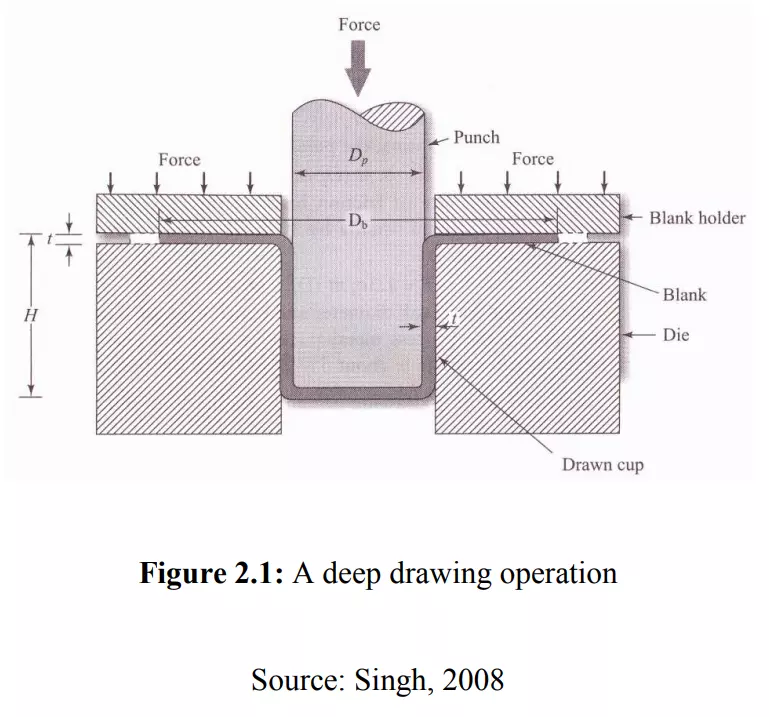

Tiefziehpresse

Eine Tiefziehpresse ist ein spezialisiertes Gerät, das zur Umformung von Blechen durch Tiefziehen verwendet wird. Beim Tiefziehen wird ein flaches Blech durch einen Stempel in eine Matrize gedrückt, um eine dreidimensionale Form zu erzeugen. Tiefziehmaschinen spielen eine entscheidende Rolle in der Automobil-, Luftfahrt-, Elektronik- und Verpackungsindustrie, wo komplexe und präzise Blechbauteile erforderlich sind.

Bestandteile einer Tiefziehmaschine:

- Stempel: Der Stempel ist das Werkzeug, das das Blech in die gewünschte Form drückt. Er kann aus verschiedenen Materialien bestehen, oft aus gehärtetem Stahl, um den hohen Kräften standzuhalten.

- Matrize: Die Matrize ist die Form, in die das Blech gedrückt wird. Sie bestimmt die endgültige Form des Werkstücks. Matrizen können ebenfalls aus gehärtetem Stahl oder anderen verschleißfesten Materialien gefertigt sein.

- Blechhalter: Der Blechhalter hält das Blech während des Tiefziehvorgangs in Position und verhindert, dass es sich bewegt oder Falten bildet. Der Blechhalterdruck kann angepasst werden, um optimale Ergebnisse zu erzielen.

- Ziehkissen: Ein optionales Werkzeug, das unter der Matrize angebracht wird, um den Materialfluss zu kontrollieren und das Auftreten von Falten zu minimieren.

- Antriebseinheit: Diese Komponente sorgt für die Bewegung des Stempels und des Blechhalters. Sie kann hydraulisch, mechanisch oder elektrisch betrieben werden, abhängig von der Bauart der Maschine.

- Steuerungssystem: Moderne Tiefziehmaschinen sind oft mit computergestützten Steuerungssystemen (CNC) ausgestattet, die präzise Kontrolle und Automatisierung des Tiefziehprozesses ermöglichen.

Arten von Tiefziehmaschinen:

- Hydraulische Tiefziehmaschinen: Diese Maschinen verwenden Hydraulikzylinder, um den Stempel und den Blechhalter zu bewegen. Sie bieten eine hohe Presskraft und sind besonders geeignet für das Tiefziehen großer und dicker Bleche.

- Mechanische Tiefziehmaschinen: Diese Maschinen verwenden mechanische Antriebe, wie Exzenter- oder Kurbelmechanismen, um den Stempel zu bewegen. Sie sind oft schneller als hydraulische Maschinen und eignen sich gut für die Massenproduktion.

- Servo-gesteuerte Tiefziehmaschinen: Diese modernen Maschinen verwenden Servomotoren, um präzise Bewegungen und Kräfte zu erzeugen. Sie bieten eine hohe Flexibilität und Kontrolle, was sie ideal für komplexe und präzise Tiefziehprozesse macht.

Vorteile der Tiefziehmaschine:

- Hohe Präzision: Tiefziehmaschinen ermöglichen die Herstellung komplexer und präziser Bauteile mit engen Toleranzen.

- Effizienz: Besonders in der Serienproduktion bieten Tiefziehmaschinen eine hohe Produktionsrate und Kosteneffizienz.

- Vielseitigkeit: Mit entsprechenden Werkzeugen können Tiefziehmaschinen eine Vielzahl von Formen und Größen produzieren.

Herausforderungen und Wartung:

- Werkzeugverschleiß: Die Werkzeuge, insbesondere Stempel und Matrize, unterliegen hohem Verschleiß und müssen regelmäßig gewartet oder ausgetauscht werden.

- Rüstzeiten: Das Einrichten der Maschine und das Wechseln der Werkzeuge kann zeitaufwendig sein, besonders bei kleinen Produktionschargen.

- Materialanforderungen: Die Eigenschaften des zu verarbeitenden Materials (z. B. Dicke, Festigkeit) müssen genau auf den Tiefziehprozess abgestimmt werden, um optimale Ergebnisse zu erzielen.

Anwendungsbereiche:

- Automobilindustrie: Herstellung von Karosserieteilen, Tanks und anderen Komponenten.

- Luftfahrt: Produktion von strukturellen Bauteilen und Verkleidungen.

- Elektronik: Fertigung von Gehäusen und Abschirmungen.

- Verpackungsindustrie: Herstellung von Dosen, Behältern und anderen Verpackungen.

Tiefziehmaschinen sind essenziell für die moderne Fertigung und bieten die Möglichkeit, komplexe und hochwertige Bauteile effizient zu produzieren. Ihre Entwicklung und Optimierung tragen kontinuierlich zur Verbesserung der Produktionstechniken bei.

Blechverarbeitung

Blechverarbeitung ist ein wesentlicher Bereich der Metallbearbeitung, bei dem flache Bleche in verschiedene Formen und Produkte umgeformt werden. Diese Verfahren finden breite Anwendung in der Automobil-, Luftfahrt-, Bau- und Elektronikindustrie, um Bauteile wie Karosserieteile, Dachverkleidungen, Gehäuse und vieles mehr herzustellen.

Verfahren der Blechverarbeitung:

- Schneiden: Dies umfasst Verfahren wie Laserschneiden, Plasmaschneiden, Wasserstrahlschneiden und Stanzen. Jedes Verfahren hat seine spezifischen Vorteile und wird je nach Material, Dicke und gewünschter Präzision ausgewählt.

- Biegen: Hierbei wird das Blech in eine bestimmte Form gebogen, um Teile wie Winkel, Profile und Gehäuse herzustellen. Werkzeuge wie Biegemaschinen und Pressen werden häufig eingesetzt.

- Tiefziehen: Ein Verfahren, bei dem ein flaches Blech durch einen Stempel in eine Matrize gezogen wird, um komplexe, tiefe und hohle Formen zu erzeugen. Dies wird oft für die Herstellung von Autoteilen, Dosen und Behältern verwendet.

- Walzen: Dabei wird das Blech durch Walzenpaare geführt, um die Dicke zu reduzieren oder um Profile und komplexe Formen zu erzeugen.

- Schweißen: Verschiedene Schweißverfahren wie MIG, TIG, Widerstandsschweißen und Laserschweißen werden verwendet, um Blechteile miteinander zu verbinden.

- Oberflächenbehandlung: Verfahren wie Galvanisieren, Pulverbeschichten und Lackieren werden eingesetzt, um die Oberflächenqualität zu verbessern und Korrosionsschutz zu bieten.

Materialien in der Blechverarbeitung:

- Stahl: Häufig verwendet aufgrund seiner Festigkeit, Formbarkeit und Kosten. Edelstahl wird wegen seiner Korrosionsbeständigkeit bevorzugt.

- Aluminium: Leicht, korrosionsbeständig und gut formbar, was es ideal für die Luftfahrt und Automobilindustrie macht.

- Kupfer: Wird oft für elektrische und thermische Anwendungen genutzt, da es eine hervorragende Leitfähigkeit besitzt.

- Messing: Eine Legierung aus Kupfer und Zink, die für dekorative und mechanische Anwendungen eingesetzt wird.

- Titan: Hochfest und korrosionsbeständig, jedoch teuer und schwer zu bearbeiten. Verwendet in anspruchsvollen Anwendungen wie der Luftfahrt und Medizintechnik.

Vorteile der Blechverarbeitung:

- Flexibilität: Vielseitigkeit in der Herstellung von Produkten unterschiedlicher Formen und Größen.

- Effizienz: Besonders bei großen Stückzahlen bieten automatisierte Verfahren hohe Produktionsraten und Kostenersparnisse.

- Leichtbau: Durch den Einsatz von Materialien wie Aluminium können leichte und dennoch stabile Konstruktionen realisiert werden.

Herausforderungen und Nachteile:

- Werkzeugverschleiß: Häufige Nutzung führt zu Verschleiß an den Werkzeugen, was regelmäßige Wartung und Austausch erfordert.

- Materialkosten: Hochwertige Materialien wie Edelstahl und Titan können teuer sein, was die Produktionskosten erhöht.

- Präzisionsanforderungen: Hohe Anforderungen an die Genauigkeit und Qualität der bearbeiteten Teile erfordern präzise Maschinen und qualifizierte Fachkräfte.

Anwendungsbereiche:

- Automobilindustrie: Herstellung von Karosserieteilen, Chassis und strukturellen Komponenten.

- Luft- und Raumfahrt: Produktion von Leichtbauteilen, Verkleidungen und strukturellen Bauteilen.

- Bauwesen: Herstellung von Dachverkleidungen, Fassaden und strukturellen Elementen.

- Elektronik: Produktion von Gehäusen, Abschirmungen und Komponenten.